Фанерование в вакуумном мешке

Узнайте, как создать давление в несколько тонн на квадратный метр при наклейке шпона.

Работать со шпоном намного проще, чем вы думаете, если для сжатия склейки использовать вакуумный пресс. Чтобы познакомить наших читателей с этим процессом, мы обратились к профессиональному мебельщику Мэтту Сэйлеру, который часто применяет шпон в своей работе.

По мнению Мэтта, шпон дает несколько преимуществ.

«Он позволяет изменять направление рисунка волокон на лицевых поверхностях и даже смешивать разные породы, что трудно, а порой и невозможно сделать с массивной древесиной. Компании, производящие шпон и торгующие им, предлагают продукцию из сотни древесных пород и огромное разнообразие рисунков и оттенков. Эта палитра просто потрясает воображение».

ЧТО НУЖНО ДЛЯ ВАКУУМНОГО ПРЕССОВАНИЯ

Как работает такая система

Вакуумный мешок равномерно распределяет значительное давление на большую площадь, лаже на вогнутые и выпуклые поверхности, чего трудно, а порой и невозможно добиться обычными методами. При выкачивании воздуха из герметичного мешка давление наружного воздуха сжимает мешок и его содержимое. Если вам кажется, что такой прижим будет слишком слабым, имейте ввиду следующее: панель размером 610×915 мм внутри мешка сжимается с усилием около 5,5 т (если процесс происходит на уровне моря. С увеличением высоты атмосферное давление снижается, и на высоте 1500 м над уровнем моря усилие будет 4,8 т).

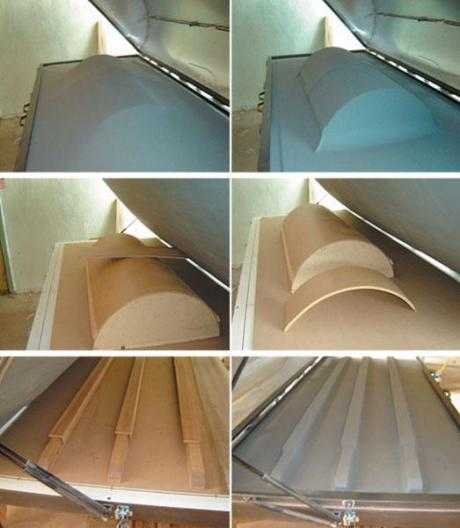

На фото внизу показаны основные элементы вакуумной системы. Базовый комплект из насоса, шланга с фитингами и винилового мешка размерен 125×125 см можно купить за S400. Для облицовки шпоном длинных панелей (таких, как в проекте «Шкаф-тумба в стиле шестидесятых») нужен мешок размером 125×250 см. Виниловый мешок таких размеров стоит около $75, а более прочный полиуретановый обойдется в $215. Хотя вакуумный мешок создает изрядное давление, на шпоне могут обнаружиться неприклеенные места, вздутия (так называемые «чижи»), если не принять дополнительные меры. Мэтт делает «бутерброд», укладывая панель со шпоном между двумя прижимными пластинами, чтобы давление распределялось более равномерно.

Сделайте такие пластины из 19-миллиметровой МДФ-плиты или ламинированной ДСП. Их размеры должны быть больше, чем пакет деталей, примерно на 25 мм. Отфрезеруйте на всех ребрах и углах 6-миллиметровые скругления, чтобы не повредить вакуумный мешок. На одной из пластин сделайте с помощью пильного диска сетку из 3-миллиметровых пропилов с шагом около 100 мм. Это поможет полностью выкачать из мешка воздух.

Не используйте контактный клей. Контактный клей считается лучшим средством для приклеивания листов пластика, но Мэтт рекомендует избегать его, если вы склеиваете древесину с древесиной: «Под шпоном контактный клей пересыхает, края и углы отстают от основы и легко повреждаются».

Выбор основы и клея

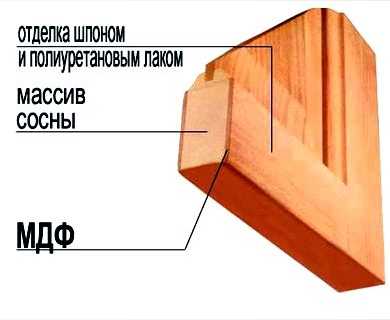

Для прочной склейки шпону требуется гладкая поверхность, которая называется основой или субстратом. МДФ-плита отлично подходит для использования в роли основы для таких панелей, как дверцы, фальшпанели и столешницы. Для панелей, на которых затем делаются элементы соединений, выбирайте кленовую, буковую или березовую фанеру. «Но дубовую фанеру применять не следует, — говорит Мэтт, — ее крупные поры будут проступать через тонкий шпон после прессования». Так как вы будете опиливать панели до окончательных размеров после наклейки шпона, сделайте основу, включая и кромочные накладки, примерно на 12 мм больше по ширине и длине. Приклеенные накладки должны быть шириной не менее 25 мм, чтобы после опиливания осталось достаточно материала для фрезерования профилей вдоль кромок.

Если вы хотите накрыть панель размерами менее 60×60 см одним куском шпона, можно использовать обычный желтый клей ПВА. Для большей площади, а также если рубашка собрана из нескольких кусков шпона, Мэтт применяет специальный однокомпонентный клей для холодного прессования. «Он дольше не схватывается, и вы можете работать, не суетясь, а повышенная вязкость уменьшает просачивание клея через швы». Некоторые производители предлагают светлые, средние и темные разновидности такого клея, и это помогает сделать клеевые швы менее заметными.

Как резать шпон

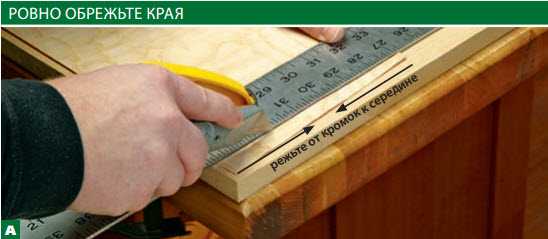

Для раскроя шпона Мэтт применяет три простых инструмента: острый нож с выдвижным лезвием (для поперечных разрезов), так называемую фанерную пилу (для продольных) и стальную линейку, которая их направляет (фото А и В). Краткий совет! Наклейте полосу наждачной бумаги № 150 на нижнюю сторону линейки, чтобы она не сдвигалась во время работы. Положите лист шпона на кусок МДФ- плиты, чтобы при раскрое не оставить царапин на крышке верстака. Прижмите линейку к шпону как можно плотнее, чтобы исключить сдвиг. Для лучшего результата не пытайтесь разрезать шпон одним движением, а сделайте несколько длинных легких надрезов вдоль края линейки.

Разрезая шпон поперек волокон, делайте надрезы от обеих кромок к середине, чтобы не расщепить края. Чаще меняйте лезвия, которые должны быть острыми, как бритва.

Для продольного раскроя по прямой линии используйте вместо ножа фанерную пилу (лезвие ножа часто отклоняется от линейки по направлению волокон). Двигая инструмент на себя, сделайте несколько легких надрезов, чтобы прорезать шпон насквозь.

Если панель большая, для ее облицовки приходится склеивать несколько кусков шпона («набирать рубашку»). Для этого разложите полосы шпона на верстаке лицевой стороной вниз, выровняйте и состыкуйте обрезанные края. Убедитесь, что текстурный рисунок на стыке полос выглядит так, как вам требуется. Затем наклейте поперек стыка кусочки малярного скотча, чтобы временно скрепить полосы шпона (фото С).

Переверните рубашку и наклейте по линии стыка с лицевой стороны длинную полосу скотча (фото D).

Наклейте короткие полоски малярного скотча поперек стыка с интервалом около 10 см, чтобы как можно плотнее состыковать листы шпона.

Соединив листы с обратной стороны, наклейте длинную полосу скотча вдоль стыка на лицевую сторону (которая будет видна на готовой панели).

Она не даст излишкам клея выдавиться на лицевую сторону через шов, и вы потратите меньше времени на их удаление после того, как вынете панель из вакуумного мешка. Снова переверните шпон и удалите короткие кусочки скотча. Краткий совет! Полосы скотча не должны заходить друг на друга, и на них не должно быть морщин и складок, чтобы при прессовании на шпоне не появились вмятины.

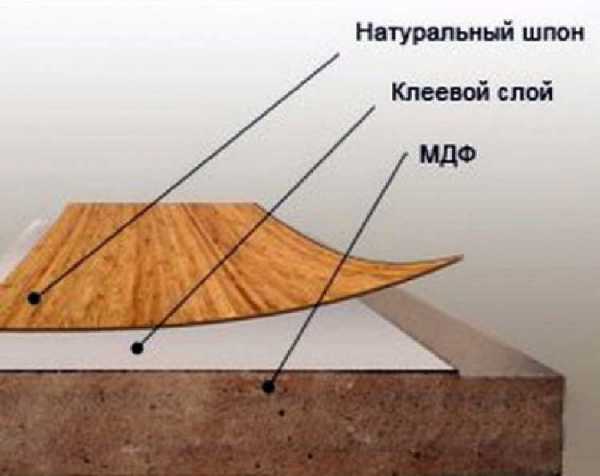

Не забывайте про обратную сторону

Так как клей высыхает сначала у краев панели, а затем в середине, разница между сухими краями и влажной серединой приводит к возникновению напряжений, которые могут выгнуть дугой даже 19-миллиметровую основу. Если наклеить шпон на обе стороны панели, напряжения будут взаимно уравновешены, и панель останется плоской. Мэтт говорит: «Шпон для задней стороны не должен быть каким-то особенным, и можно взять любой недорогой сорт шпона. Но его необходимо приклеивать к основе одновременно с лицевым шпоном, используя такой же клей».

Приступаем к прессованию

Ориентируйте рубашки из шпона так, как они должны быть расположены на основе. Стороны прижимных плит, которые будут контактировать со шпоном, защитите вощеной бумагой, закрепив ее края скотчем. Нанесите клей на заднюю сторону основы (не на шпон!), как показано на фото Е. (Если смазывать шпон, он свернется, и его будет трудно расправить.) Лишний клей с основы можно легко и быстро снять шпателем.

Чтобы быстро и равномерно нанести клей, Мэтт применяет резиновый валик. Налив клей из флакона, он раскатывает его валиком по всей основе, не оставляя сухих мест.

Наложите на заднюю сторону шпон и выровняйте. Его края могут начать сворачиваться в трубку от влаги, которую впитывает из клея. Мэтт фиксирует эти края короткими полосками малярного скотча. Затем переверните панель, снова уложив ее на прижимную плиту, и наклейте шпон на лицевую сторону. Положите поверх панели прижимную плиту с пропилами и поместите весь «бутерброд» в вакуумный мешок (фото F). Расправив на мешке все складки, заверните край, наденьте застежку и включите насос. «Я еще не видел мешков, которые были бы абсолютно герметичными, — говорит Мэтт, — поэтому следите за давлением и не отключайте насос, пока клей не высохнет». Примерно через час выключите насос и выньте содержимое из мешка. Осторожно удалите малярный скотч, чтобы он не приклеился к шпону из-за выдавленных излишков клея

Уложите прижимные плиты с панелью и шпоном в мешок. Для эффективного удаления воздуха штуцер с клапаном должен располагаться на пересечении двух пропилов (фото-вставка).

Клей едва схватился, поэтому действуйте осторожно, чтобы не оторвать шпон от основы. Тяните ленту в сторону от стыка, чтобы не вырвать отдельные волокна.

Обработка панели после пресса

Когда клей высохнет, подровняйте один край острой стамеской или ножом (фото Н). Затем опилите панель до окончательных размеров (фото I).

Легкими движениями срежьте выступающий шпон с обеих сторон панели, чтобы получить ровную кромку для прилегания к продольному упору станка.

Чтобы на торцах и кромках панели было меньше сколов, наклейте вдоль линии распила малярный скотч, который поддержит волокна шпона при пилении.

Почти невидимый ремонт

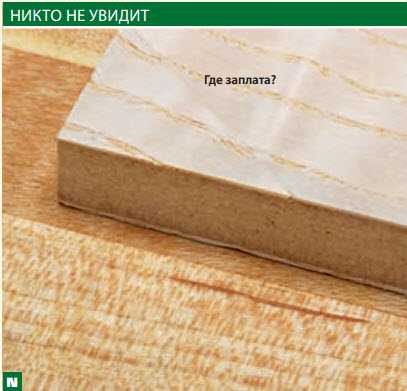

Не отчаивайтесь, если при подрезке свесов или опиливании панели отломится кромка или уголок шпона. «Такое случается, — говорит Мэтт, — но ремонт намного проще, чем вы думаете».

Прежде всего, из остатков шпона выберите кусок, цвет и текстурный рисунок которого совпадают с поврежденным участком. Чем больше сходства, тем менее заметной будет заплата. Вырежьте заплату чуть большего размера так, чтобы ее край был параллелен волокнам или проходил под углом (фото J). Стык, перпендикулярный волокнам, трудно сделать незаметным.

Положите заплату на поврежденное место и проведите по ее краю уголком стамески, надрезав шпон. Затем, начав от кромки панели, удалите шпон до линии надреза

Вырежьте заплату чуть большего размера и отшлифуйте или острогайте прямой край под углом к направлению волокон, чтобы стык был менее заметен. Определите точное положение заплаты.

Острой стамеской углубите надрез, чтобы полностью прорезать наклеенный шпон. Затем аккуратно удалите поврежденный шпон.

Точно выровняв заплату, наклейте поперек стыка полоску малярного скотча. Приподнимите заплату, нанесите клей на основу, затем установите прижим.

Прижим из обрезка МДФ-плиты равномерно распределяет давление, и заплата не сдвигается. Вощеная бумага предотвратит приклеивание обрезка к шпону.

Благодаря тщательному подбору рисунка волокон и безупречной линии стыка обеих частей, заплату трудно обнаружить.

Возможно, Вас заинтересует:

stroyboks.ru

Вакуумный пресс АНКОРД М 15-30 для шпонирования

НАЗНАЧЕНИЕ:

Предназначен для облицовки бумагой и шпоном, а также гнутья деталей мебели, стеновых панелей, погонажных изделий из массива древесины и композитных материалов со сложным профилем высотой до 600 мм* (*-в зависимости от заказываемой высоты термомодуля).

ОБЛАСТЬ ПРИМЕНЕНИЯ:

Предприятия и цеха по производству мебели, гнуто-клееных деталей мебели, дверных коробок и наличников, погонажных изделий, облицованных бумагой, пластиком и шпоном, столярно-строительных изделий и другие деревообрабатывающие производства.

Конструктивные особенности:

Технические характеристики:

Параметр | Значение |

Габаритный размер, мм. | 3250х1650х1500 (возможно изготовление по индивидуальным размерам заказчика) |

Рабочий размер стола, мм. | 3050х1450 (плоский стол без углубленной вакуумной ванны) |

Высота термомодуля, мм. | 600, внутренняя обшива термомодуля из оцинкованного листа (возможно изготовление по индивидуальным размерам заказчика) |

Тип открытия термомодуля | книга |

Потребляемая мощность нагревательной системы, кВт. | 12 |

* Мощность вакуумного насоса (ВВН 1-1.5), кВт. | 5,5 |

* Производительность вакуумного насоса (ВВН 1-1.5), м3/мин. | 1,57 |

Пульт управления | С цифровой индикацией температуры нагрева. Работа в заданном диапазоне температуры в автоматическом и ручном режиме. Электронный вакуумметр. Поддерживание требуемого значения вакуума в заданном диапазоне. Управление вакуумом ручными кранами |

Покрытие рабочего стола | МДФ |

Мембрана | Силиконовая мембрана толщиной 2,5 мм на заклепках (быстросъемная) |

Особенности | — Дополнительное выравнивание рабочей поверхности стола — Консольная прижимная рамка имеющая возможность регулировки по высоте (защелки с 3-х сторон) — Мощные зажимы для прижатия верхней прижимной рамки |

* В стандартной комплектации используется вакуумный насос ВВН 1-1.5 с улучшенным выхлопным глушителем на баке.

Вакуумный насос, по желанию заказчика, может быть заменен на другой.

Более подробную информацию о вакуумных насосах смотрите ЗДЕСЬ

Дополнительные опции:

| №1. Применение дополнительного таймера для отсчета времени прессования. | |

| №2. Применение вакуумного насоса зарубежного производства масляного пластинчато-роторного типа. Подробнее о насосах смотрите в разделе НАСОСЫ ДЛЯ ВАКУУМНЫХ ПРЕССОВ |

| №3. Применение ТЭНов в качестве нагревательных элементов. |

К данному товару видеоматериалы отсутствуют, но обязательно посетите наш КАНАЛ в YOUTUBE! Там еще много наших интересных разработок и новинок!

vacuum-press.ru

ARMATA — Объемное шпонирование вакуумным прессом и метод горячего прессования шпона, технология, оборудование

При горячем прессовании наклейка шпона на основу производится с помощью высокого давления (200 атм) и температуры (120 градусов). При данной технологии, клеящая смола впитывается в основу, при этом шпон кристаллизуется, благодаря этому шпон и основа становятся единым целым. Мы производим мебельные щиты на итальянском оборудовании фирмы Orma Machine.

Вкратце процесс фанеровки методом горячего прессования сводится к следующим операциям:

- Пачки шпона («кноли») проверяются на соответствие параметрам качества: однородность рисунка и поверхности, необходимая влажность, отсутствие дефектов, сучков, просветов и т. п.

- Далее ламели шпона укладываются в гильотину для того, чтобы выровнять края шпона, края обрубаются, тем самым достигается идеально ровный край для набора будущих рубашек.

- Далее производится набор рубашек шпона. Для каждой рубашки необходимо подобрать шпон, совпадающий по цвету и фактуре.

- Сращивание шпона в «рубашки» осуществляется на специальных сшивных станках Kuper термоплавной нитью. Этот технологический процесс обеспечивает получение качественного соединения листов шпона между собой. Затем каждая рубашка проклеивается с торцов специальной гумировой бумагой для предотвращения расхождения шпона и появления щелей.

- Далее, плита-основа проходит через клеенаносящие вальцы для нанесения тонкого равномерного слоя смолы КФЖ.

- Щиты укладываются на подвижный конвейер подающего стола пресса, накрываются рубашками шпона и отправляются под пресс. Важно: если панели фанеруются шпоном с только с одной стороны, во избежание выгибания панелей на вторую обязательно клеится бумага-компенсатор или черновой шпон.

- Через несколько минут (время зависит от толщины сэндвича) фанерованная деталь готова

- Теперь с помощью специального ножа у нее обрезаются излишки шпона, и она поступает на участок раскроя и шлифовки

www.armata.ru

Вакуумный пресс для работы со шпоном

Вакуумный пресс для работы со шпоном

Вакуумный пресс для работы со шпоном наша компаниям может изготовить по согласованию с заказчиком в различном исполнении. Полное название пресса выглядит так, «Холодный вакуумный пресс для работы со шпоном», так как обычно шпоном оклеивают без прогревания. На горячем прессе тоже можно осуществлять холодную технологию оклеивания, отключив нагревательный блок. Таким образом горячий пресс является универсальным для различных технологий, а холодный специализированным для работы со шпоном.

В материале шпона применяют как правило древесину ценных, отделочных пород дерева. При использовании фанеры только лицевой слой делают из древесины с ярким рисунком годовых колец.

Термин оклейка шпоном означает оклейку тонким слоем древесины. Древесина может быть однослойной, толщиной до 10 миллиметров, полученной: лущением, строганием, пилением. Это собственно шпон.

Древесина для отделки может быть и многослойной, например, толщиной 0,5 миллиметра из трех слоев шпона. Количество слоев и толщина каждого слоя отделочной древесины, собственно фанеры, может быть различным.

Низкая пластичность шпона позволяет оклеивать только плоскости и большие радиусы закругления поверхностей. Острые углы проходят за два приема шпонирования с промежуточной зачисткой острого угла.

Вакуумный пресс для работы со шпоном имеет:

-

Вакуумный насос.

-

На одном рабочем столе одну поворотную раму высотой 150 миллиметров с герметично закрепленной вакуумной мембраной на раме.

-

На одном рабочем столе две поворотных рамы высотой 150 миллиметров с герметично закрепленными вакуумными мембранами на каждой раме.

-

Два или три рабочих стола с одной или двумя вакуумными мембранами на каждом по выбору.

-

-

Для экономии электроэнергии и своевременного отключения вакуумного насоса, устанавливается стойка ручного или программного управления.

-

Универсальные пресса для расширения функций оснащаются нагревательным блоком.

Для количественного увеличение выпуска продукции на одном станке применяют вторую вакуумную мембрану для одновременной оклейки заготовок шпоном с двух сторон.

Технология двух сторонней оклейки выглядит так:

-

На первую вакуумную мембрану выкладывается изделие с нанесенным шпоном.

-

В начале шпон с нанесенным клеем накладывается на нижнюю сторону изделия

-

Затем шпон с нанесенным клеем выкладывается на верхнюю сторону изделия. Операция похожа на работу с вакуумным мешком, но в процессе укладки имеется свободный доступ к изделию со всех сторон.

-

Герметизация происходит простым защелкиванием зажимов и вакуумная мембрана не травмируется перегибами, детали не смещаются прочно закрепленными мембранами.

-

Мембраны герметично смыкаются на мягких уплотнителях.

-

Между мембранами подключается вакуумный насос.

-

Происходит процесс склеивания.

Процесс укладки и фиксации шпона лентами кропотливый и долгий. В конструкцию пресса дополнительно вводят еще один или два рабочих стола. Это повышает производительность труда еще в два раза за счет одновременного выполнения операции укладки шпона на изделия, на одном столе и процесса склеивания на другом столе.

Размеры рабочего стола зависят при небольшой серийности от максимального размера обрабатываемой детали. Толщина склейки зависит от высоты рамы для крепления вакуумной мембраны и при стандартной высоте 150 миллиметров достигает 350 миллиметров. Возможно увеличение высоты рамы под конкретные изделия. При серийном выпуске даже не больших деталей рабочий стол целесообразно изготавливать по размеру стандартной ширины силиконовой мембраны 1600 миллиметров. Длина стола примерно до 3500 миллиметров рассчитывается на одну закладку в течении одного цикла оклейки в течении 25 минут, при одновременной работе на двух рабочих столах с рациональным распределением рабочего времени сотрудников и вакуумного насоса.

Для работы со шпоном на холодном прессе прекрасно подходит вакуумная мембрана из каучука с максимальной допустимой температурой нагрева до 120 градусов. При использовании нагревательного блока, применяются мембраны из силикона с максимальной допустимой температурой нагрева до 240 градусов.

Вакуумные прессы для работы со шпоном выполняются в соответствии со всеми согласованными требованиям заказчиков. Комплектующие закупаются у проверенных временем производителей. На первом запуске оборудования заказчики обучаются управлению прессом. Гарантийное и после гарантийное обслуживание, снабжение запчастями. Срок гарантии один год.

gorelovskiy.ru

Мембранно-вакуумный пресс для шпона — Техника разгрузки-погрузки

Мембранно-вакуумные пресса шпонирования деталей мебели и погонажа.

Вакуумные пресса моделей VP3000, VP4000 предназначены облицовки профильных поверхностей натуральным шпоном, гнутых деталей, погонажных изделий из массива древесины или других профильных или плоских материалов с применением клея. Конструкция пресса позволяет шпонировать различные заготовки: плоские или профильные общей высоты заготовок до 600 мм по шаблону.

Мембранно-вакуумный пресс для шпона

Пресс состоит из сварной станины и вакуумного стола, откидной прижимной рамы, на которой закреплена мембрана. На склеиваемые детали наносят клей и укладывают на вакуумный стол. Детали накрывают рамой с мембраной. Рама с мембраной прижимается к столу с помощью ручных зажимов по всему периметру. Включается вакуум насос в ручном или автоматическом режимах, который выкачивает воздух из под мембраной, создавая вакуум, там где находится деталь покрытая шпоном с клеем. За счет разницы между атмосферным давлением и давлением вакуума мембрана плотно облегает деталь, осуществляя прессование. Также одновременно происходит нагрев воздуха посредством включения тэнов нагрева для ускорения полимеризации клея. После необходимой временной выдержки в соответствии параметрами применяемого клея, деталь готова к выгрузке. Открывается вентиль и подается воздух под мембрану, давление повышается до атмосферного и готовое изделие вынимается из пресса.

Мембрана, предназначенная в прессах облицовывания заготовок шпоном, изготовлена из высокопрочного термостойкого материала с высоким коэффициентом растяжения. Датчик давления регулирует создаваемый вакуум и позволяет включать вакуумный насос в необходимом диапазоне, поддерживая давление на изделие до 9000 кг/м2.

Опции:

Увеличение размеров рабочего стола для размещения заготовок:

По отдельному заказу возможно изготовление пресса с увеличенными размером рабочего стола как по ширине до 1500 мм, так и увеличением по длине до 4000 мм.

Технические характеристики:

| Технические данные/модель пресса | VP3000 | VP3000W | VP4000 |

| Размер рабочего стола, мм | 3000 х 1300 | 3000 х 1500 | 4000 х 1300 |

| Размеры обрабатываемых деталей (длина х ширина х высота), мм | 2850 х 1150 х 600 | 2850 х 1350 х 600 | 3850 х 1150 х 600 |

| Мощность нагревателей пресса, кВт | 4,5 | 4,5 | 4,5 |

| Мощность вакуумного насоса, кВт | 0,75 | 0,75 | 0,75 |

| Рабочее напряжение, В/Гц | 380/220 50Гц | 380/220 50Гц | 380/220 50Гц |

| Количество фаз | 3 | 3 | 3 |

| Степень защиты IP | IP53 | IP53 | IP53 |

| Рабочий вакуум, бар | — 0,9 ± 0,05 | — 0,9 ± 0,05 | — 0,9 ± 0,05 |

| Производительность вакуумного насоса, м3/час | 25 | 25 | 25 |

| Рабочая температура прессования, град. °С | 50 ± 5 | 50 ± 5 | 50 ± 5 |

| Максимальная температура, град. °С | 60 | 60 | 60 |

| Уровень шума создаваемого прессом, дБ | ≤ 70 | ≤ 70 | ≤ 70 |

| Габариты пресса (длина х ширина х высота), мм | 3100 х 1450 х 1600 | 3100 х 1650 х 1600 | 4100 х 1450 х 1600 |

| Масса вакуум пресса (нетто), кг | 450 | 490 | 550 |

| Масса пресса (брутто), кг | 550 | 590 | 650 |

Предлагаемый мембранно-вакуумный пресс для шпона прост по конструкции и обслуживанию, не требует специальной настройки.

Гарантия на пресс составляет 12 месяцев.

Запуск, наладка, обучение. Отгрузка склад Минск. Срок поставки по согласованию.

ttcec.by

Оборудование для шпонирования — KingWood-Shpon.ru

Существует обширный перечень оборудования, необходимого для производства изделий, облицованных шпоном. В настоящее время на рынке представлено множество устройств с различной степенью автоматизации, предназначенных как для небольших мастерских, так и для промышленных предприятий.

Существует обширный перечень оборудования, необходимого для производства изделий, облицованных шпоном. В настоящее время на рынке представлено множество устройств с различной степенью автоматизации, предназначенных как для небольших мастерских, так и для промышленных предприятий.

Прежде всего, это форматно-раскроечные станки для подготовки основы, гильотины для рубки материалов и сшивки рубашек, прессы горячего шпонирования и мембранно-вакуумные прессы для работы с криволинейными изделиями. На различных стадиях технологического процесса используются шлифовальные и калибровочные устройства, аспирационные установки, предназначенные для очищения поверхности от пыли и стружки.

Вакуумное шпонирование

Данная технология получила широкое распространение благодаря своей высокой эффективности: для преображения заготовки требуется минимум времени и усилий, в результате чего она будет практически идентична изделию, выполненному из массива. Применение подобного оборудования для шпона в сочетании со специальным клеем и температурным воздействием позволяет добиться высокой прочности сцепления. Полученные элементы отличаются долговечностью и не требуют какого-либо специального ухода.

Поверхность заготовки ламинируется буквально за несколько минут силами оператора, обучение которого также не требует длительного времени.

Существуют различные виды оборудования для шпонирования мебельных щитов, погонажных и криволинейных заготовок. Конструкция устройства предусматривает наличие 1-2 рабочих столов, а также мембраны для разряжения воздуха. Заготовка помещается для облагораживания как горизонтально, так и под углом. Рабочий цикл вакуумно-мембранного шпонирования зависит от характеристик клеевого состава, а также от влажностно-температурного режима.

Горячий пресс для шпона

Другой популярный вид устройств – это горячий гидравлический станок для шпонирования, также используемый для приклеивания ПВХ-пленки и других декоративных покрытий. Применение данных установок позволяет получать как массивные мебельные щиты, так и плиты МДФ, ДСП, а также облагораживать поверхность погонажных изделий. В основе устройства лежит надежная гидравлическая система, не нуждающаяся в каком-либо дорогостоящем техническом обслуживании. Устойчивость и стабильность конструкции обеспечивается за счет станины, выполненной из стали.

Наличие встроенного потенциометра позволяет плавно установить нужное значение рабочего давления. Оборудование для шпона различается по степени автоматизации: это могут быть как недорогие агрегаты для небольших мастерских, все операции которых регулируются оператором, так и многофункциональные комплексы с программным управлением. Все устройства оснащаются таймером, который отсчитывает время выдержки. Оператор информируется об окончании рабочего цикла специальным звуковым сигналом.

Большинство современных моделей оснащено функцией автоматического отключения после завершения работы, что позволяет снизить роль человеческого фактора и устранить риск порчи материала.

Горячий пресс для приклеивания шпона, как правило, обеспечивает доступ к рабочему месту с двух сторон. В качестве нагревательного элемента используются тены, а для усиления теплопередачи рабочая панель, соприкасающаяся с материалом, изготавливается из алюминия.

Плиты легко перемещаются с помощью синхронно двигающихся направляющих. Такие настройки, как температура и рабочее давление, легко и плавно регулируются оператором.

Современные производители предлагают огромный выбор оборудования, предназначенного для облицовки шпоном или ламинатом. В различных моделях могут быть реализованы комплексы полезных функций – например, промежуточные плиты, многоступенчатые системы нагрева и так далее.

www.kingwood-shpon.ru

Вакуумный пресс-мешок полиуретан, ПВХ, для шпонирования

Вакуумный пресс-мешок полиуретан, ПВХ, для шпонирования

Вакуумный пресс-мешок является самым простым вакуумным устройством для качественного шпонирования. Со времен изобретения вакуумного мешка прогресс ушел далеко вперед в сфере вакуумного прессования. Заманчивость применения вакуумного мешка в одновременном оклеивании изделия с о всех сторон. Но сам термин «пресс-мешок» содержит препятствие для качественной укладки склеиваемых поверхностей деталей и шпона. При проталкивании прямоугольных деталей в мешок поверхность мешка царапается, детали цепляются углами. Укладка покрытых клеем деталей в мешок трудоемкая процедура. Предварительное связывание деталей не повышает производительности труда и качество укладки. Особенно не реально оклеивание в мешках тяжелых или крупногабаритных деталей.

Наша компания изготавливает двух мембранные вакуумные прессы, способные работать холодном режиме и в горячем, для оклейки натуральным шпоном деталей со всех сторон сразу. Полиуретановые и ПВХ мембраны хорошо работают при шпонировании на холодных прессах. На горячих прессах при температуре до 120 градусов применяют каучуковую вакуумную мембрану, при температуре до 240 градусов применят силиконовую вакуумную мембрану. Мембраны располагаясь снизу и сверху шпонируемых деталей выполняют качественное обжатие и оклеивание шпоном со всех сторон. Простой и быстрый подъем верхней мембраны, на шарнирах, открывает свободный доступ к рабочему столу для точной компактной и укладки, быструю выемку заготовок. Силиконовая прокладка на прижимных рамах по периметру герметизирует мембраны простым защелкиванием прижимов на вакуумном прессе. На пресс-мешках герметизация очень трудоемкий кропотливый процесс. На прессах вакуумная мембрана испытывает меньшие деформации, отсутствует перегибание мембраны при герметизации, срок службы мембраны увеличивается в разы.

На горячих прессах с электронной точностью создаются условия для качественного оклеивания. Равномерность прогрева шпона по всей площади пресса гарантирует качественную оклейку мебели при качественной адгезии клеющего слоя. Под конкретный размер пресса выбирается способ равномерного прогрева шпона инфракрасными лампами КГТ-1000 или ТЭНами с принудительной вентиляцией. Время шпонирования составляет около 10 минут Возможна облицовка без прогрева шпона и мебельной детали при этом время полимеризации клеющего состава увеличивается в десятки раз, на шпоне возможно появление усадочных трещин на выпуклых радиусах. Современные клеи холодной полимеризации сокращают процесс шпонирования до нескольких мину.

Фото ламп КГТ-1000 установленных в коробе вакуумного пресса

При согласовании с заказчиком прессы адаптируются под конкретное производство

— по количеству производимой продукции, изменением размеров и пропорций размеров рабочего стола пресса по высоте, ширине и длине, разделением рабочего поля мембраны и стола на несколько секций для оклейки небольших деталей или одновременной оклейки разных деталей разным шпоном.

— по толщине заготовок и шпона производится подбор разряжения вакуумирования под силиконовой мембраной до 0,9 кг/см2 . Мембрана может быть технологически съемной для универсальности.

— по виду нагревательной системы, инфракрасными лампами КГТ-1000 или ТЭНами с вентиляторами. Для операций холодного оклей заготовок, оборудование по прогреванию и распределению температуры вентиляторами не включается или не устанавливается вовсе.

— по количеству рабочих столов, для увеличения производительности дополнительно вводится еще один или два рабочих стола над которыми перемещается вакуумная мембрана с нагревательным блоком. Во время проведения операции оклейки на одном из рабочих столов на свободном столе производится укладка нового комплекта для оклейки. По окончании цикла оклейки на одном рабочем столе он передвигается под вакуумную мембрану, если столы оборудованы вакуумной арматурой, то перемещается нагревательный блок с верхней вакуумной мембраной на новый подготовленный рабочий стол с деталями.

Функционально пресс для оклейки состоит из четырех агрегатов.

-

Первый агрегат, рабочий стол для укладки изделий. Стандартная ширина силиконовой мембраны определяет ширину стола пресса 1250 миллиметров, длинна стола по размерам ваших деталей или набору для одного цикла оклейки . При необходимости мембрана склеивается по ширине, ширина стола увеличивается до 3000 миллиметров. Для обслуживания по периметру рабочей зоны стола шириной 3000 миллиметров, верхняя часть стола с вентиляторами воздуховодами и нагревателями поднимается на стойках вертикально вверх. Для повышения производительности пресс оснащают дополнительно еще одним рабочим столом.

-

Второй агрегат, при нагревании используются ТЭНы с вентиляторами для распределения тепла воздушными потоками, или инфракрасные лампы устанавливаемые без вентиляторов. Мощность нагревателей может достигать 20 кВт.

-

Третий агрегат, создание давления на шпон, применяются вакуумные насосы мощностью до 1 кВт, создающие разрежение под силиконовой мембраной 0,9 кг/см2. Чем больше размер стола и больше выгнуты детали, тем с большей производительностью ставится вакуумный насос до 3 кВт.

Вакуумный насос маслосмазываемый пластинчато-роторного типа 40 м3/час

-

Четвертый агрегат, электронное программное оснащение для высокоточного управления технологическими процессами, временем нагрева, временем прессования и временем охлаждения. Установленный комплект программного управления прессом доработанные по вашим требованиям гарантирует качественную и долговечную работу.

Сенсорный экран позволяет пользователю самостоятельно набирать режимы работы пресса либо выбирать программу из списка заранее установленных программ. Термопрессы позволяют производить оклейку шпоном, ламинирование и формовку гнутой мебели с одной стороны, или шпонирование с двух сторон одновременно. Весь цикл шпонирования занимает около 20 минут.

Видео работы мембранно-вакуумных прессов

gorelovskiy.ru