под давлением, центробежное литье, в кокиль

Цинк занимает тридцатое место в периодической таблице Менделеева. Это металл, который в обыкновенных условиях отличается хрупкостью. На воздухе он относительно быстро тускнеет и покрывается своего рода защитной пленкой.

Цинк

ЦинкЭта пленка состоит из оксида этого металла. К главным свойствам цинка можно отнести амфотерность. То есть и сам цинк, и его соединения могут показывать как кислотные, так и щелочные свойства.

Цинковые литейные сплавы

Чистый или технический цинк хорошо обрабатывается прокатом, на штампах и другими методами обработки металла. Его можно обрабатывать как в холодном, так и в подогретом до 170 градусов, состоянии. Плотность цинка равна 7,13 кг на кубический дециметр. Кроме того, цинк обладает низкой температурой плавления – 420 градусов Цельсия. Металлургическая промышленность выпускает несколько сортов цинка, которые отличаются друг от друга набором примесей. Для маркировки цинковых сплавов применяют следующий набор букв и цифр. Буква Ц, обозначающую принадлежность материала к цинку. Затем указывают буквы А, М или другие, которые обозначают названия примесей А – алюминий, М – медь и пр. на третьем стоят цифры, указывающие на процентное содержание примеси.

Цинковые литейные сплавы

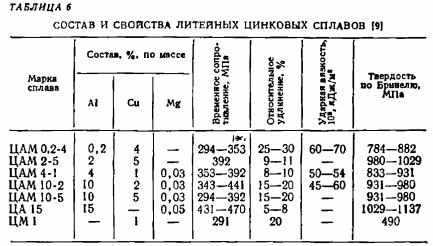

Для литья из цинка применяют сплавы ЦА4, ЦАМ4-1 их применяют для литья под давлением и многие другие. Состав и механические параметры антифрикционных сплавов определены в ГОСТ 21437-95.

К особенностям применения цинковых сплавов можно то, что вторичная плавка этого материала приводит к потере ими жидкотекучести.

Виды сплавов

В промышленности применяют следующие цинковые сплавы для литья:

- Система Zn-Al – ЦА4, ЦА15 и пр.;

- Система Zn-Cu – ЦМ 1, ЦАМО и пр.;

- Система Zn-Al-Cu – ЦАМ 4-1, ЦАМ 10-4;

- Система Zn-Al-Me – ЦП2, ЦП3 и пр.

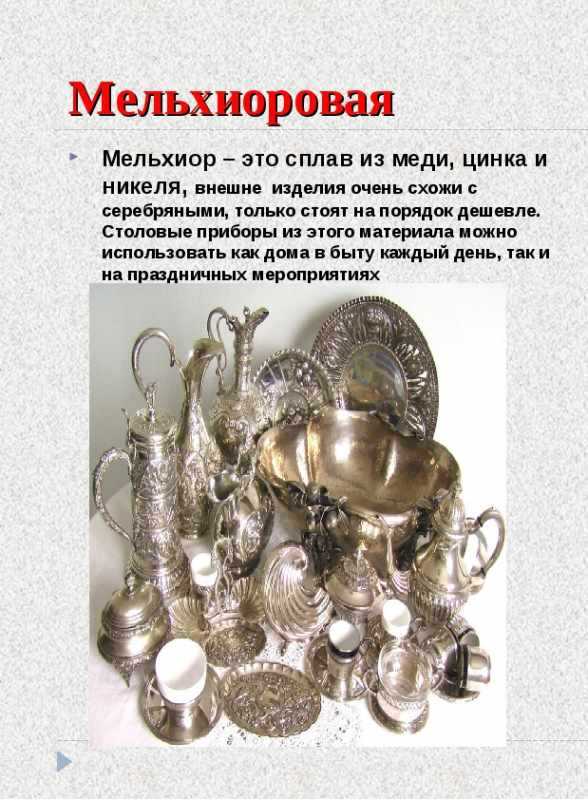

- Сплав олова и цинка

- Сплав меди, цинка и никеля

- Сплав меди и цинка

Приведенные сплавы применяют для выполнения литья под давлением. Из них производят отливки сложной формы, при этом толщина стенки может составлять 0,6 мм. Эти же сплавы могут быть использованы для литья в кокиль или песчаные формы.

Цинковые литейные сплавы должны отвечать следующему требованию – минимальное количество примесей, а именно в сплавах, должно быть, сведено к минимуму содержания свинца, железа и некоторых других.

Свойства цинковых сплавов

Изделия из цинковых сплавов используют в разных отраслях промышленности и быту. Например, при сборке автомобильной техники цинковые сплавы используют при изготовлении некоторых корпусных деталей, фильтров и множестве других. Электротехническая промышленность применяет цинк для производства щеткодержателей. Сплавы из этого материала обладают высокой пластичностью. И это свойство позволяет его применять для получения отливок сложной формы с тонкими стенками. Цинковые литьевые сплавы не вступают в химическую реакцию с металлом формы и не прилипают к ее поверхности. Параметры этих материалов позволяют изготавливать детали с резьбой.

Свойства цинковых сплавов

Между тем механические свойства цинка и сплавов из него характеризует то, что предел прочности лежит в диапазоне 20 – 38 кгс на метр квадратный, а твердость по Бринеллю составляет 65 – 110 единиц. Отливки из цинковых сплавов обладают низкой шероховатостью поверхности, точностью размеров. Заготовки, полученные литьем под давлением хорошо, обрабатываются давлением и резанием.

Между тем цинковые сплавы, обладают высокой плотностью – 7 кг на дециметр, а это сопоставимо со сталью. Они имеют не очень высокую стойкость к воздействию коррозии. Наличие в составе сплава таких веществ, как – свинец, кадмий и некоторых других приводит к тому что ускоряются процессы старения. Он сопровождается снижением механических параметров и изменением объема отливки. Ко всему прочему сплавы из этих материалов отличаются повышенной пористостью.

Для улучшения прочностных свойств и приданию цинковым сплавам хорошей коррозионной стойкости, в их состав вводят магний, его концентрация не должна превышать 0,1%. Кроме этого, способа применяют и довольно традиционные методы – никелирование, кадмирование и пр.

Свойства сплава определяется наличием тех или иных веществ в составе сплава.

Цинковые антифрикционные сплавы

Максимальное распространение имеют антифрикционные материалы. Они применяют как отливки, а также после механической обработки. Эти материалы отличают антифрикционные параметры и довольно высокая прочность. Их применяют для замены бронзы, детали из которой работают при температуре не более 100 градусов Цельсия.

Микроструктура цинковых антифрикционных сплавов

Если температура выше означенной то сплав приобретает излишнюю мягкость и постепенной верхний слой цинковой детали окажется на поверхности вала.

Сплавы этого класса используют для получения цельнометаллические или биметаллические материалы.

Из сплавов на основе цинка наиболее широкое распространение получили такие сплавы, как ЦАМ1, ЦАМ 4-1, в их составе содержится до 4% алюминия и 1% меди. Кроме, них для получения отливок применяют такие марки, как ЦАМ 10, состоящий на 5% из алюминия и 10% меди. Его отличают высокие механические и антифрикционные свойства. Этот материал широко используется для деталей мотоциклетной техники. Его технические свойства позволяют применять его и в производстве подшипников скольжения.

Особняком стоит сплав ЦАМ 4-1. Этот материал используют для получения деталей различной конфигурации и назначения в автомобильной промышленности. Состав этого материала нормирован ГОСТ 19424-97. В соответствии с его требованиями в состав этого сплава, кроме алюминия и меди, могут входить:

- кремний, не более 0,13%;

- магний, не более 0,06%;

- железо, не более 0,005%;

- свинец, не более 0,01%;

- олово, не более 0,012%;

- кадмий, не более 0,004%.

Применение цинковых антифрикционнх сплавов

Свойства и характеристики сплава отличаются от множества других сплавов, так, ЦАМ 4-1, имеет плотность, превышающую 7,1 кг на 1 дм, предел текучести лежит в пределах 100 КГс и рядом других.

Для получения деталей из цинка ЦАМ 4-1, последний поступает в чушках, весом по 25 кг каждая, допустимо и применение материала – сырца в чушках по 500 кг.

Основные методы литья цинка

В цветной металлургии применяют несколько технологий получения отливок, и это несколько затрудняет работу технолога в части определения того, каким образом будет изготовлена деталь. Перед тем как сделать окончательный выбор в пользу той или иной технологии необходимо понять следующее:

Метод центробежного литья

- Выбранный метод отливки должен гарантировать то, что полученные детали будут полностью отвечать требованиям нормативно-технической и рабочей документации. Все, параметры, заложенные в деталь будут соблюдены, а припуски на механическую обработку не должны превышать норм, определенных в соответствующих стандартах.

- Техпроцесс должен обладать соответствующей производительностью и экономичностью.

- Использование избранного процесса, должно основываться на эксплуатации существующего оборудования и оснастки.

Метод литья цинка в песчаные формы

Для получения отливок из цинковых сплавов используют следующие основные разновидности литья, при этом надо учитывать их особенности. Например, литье в песчаные или металлические формы – это самый распространенный и, наверное, экономичный вид получения необходимых заготовок. Но необходимо учитывать то, что после литья в песок потребуется проведение дополнительной обработки поверхности, так как ее качество оставляет желать лучшего.

В условиях производства небольших партий деталей имеет смысл подумать о литье в кокиль. Но в этом случае препятствием может стать высокая стоимость оснастки.

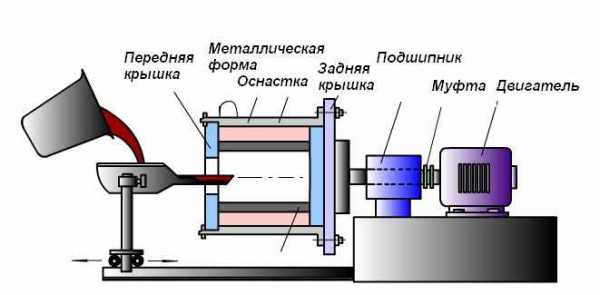

Центробежное литье

Результатом постоянного совершенствования литейных технологий стало появление машин для выполнения центробежного литья. Принцип этого способа получения отливок прост – расплав подается в формы, вращающиеся вокруг своей оси, под воздействием центробежной силы его «размазывает» по форме и через заранее определенное время будет сформирована готовое изделие. Такая технология позволяет выплавлять изделия без пузырьков воздуха.

Существуют машины горизонтального и вертикального действия. Их применяют для получения отливок с большими размерами. Использование оборудования такого класса оправдано с точки зрения экономики при организации массового производства.

Эта технология позволяет получать пустотелые отливки, при этом нет необходимости в использовании дополнительных приспособлений, например, стержней. Отливка, полученная по такой технологии, имеет плотную и мелкозернистую структуру материала.

Вместе с тем оборудование для выполнения работ по этой технологии стоит довольно дорого. Кроме того, в силу ряда причин, в частности, из-за малой податливости формы, возможно, появление дефектов в виде трещин.

Литье под давлением

Литье под давлением цинковых сплавов основано на следующем принципе – расплав подается в форму под воздействием давления от 7 до 700 МПа.

Его уровень зависит от состава сплава и характеристик будущей детали. На существующем оборудовании, возможно, изготовление деталей весом от нескольких грамм до десятков килограмм.

Достоинства и недостатки технологии литья

Из множества литьевых технологий для работы с цинковым сплавами применяют следующие

Литье в кокиль

Гарантирует получение заготовок с высоким качеством поверхности, как правило, такие детали не нуждаются в операциях по механической обработке. Но, кокиль, обладает высокой ценой ввиду высокой трудоемкости его получения.

Высокая скорость охлаждения приводит к тому, что снижается текучесть расплава и это может привести к появлению разного рода дефектов. Практическое отсутствие газопроницаемости формы приводит к тому, что газы, образующиеся в процессе литья, остаются в заготовке.

Литье цинковых сплавов под давлением позволяет получать сложные изделия с минимизированными размерами стенок. Качество получаемой продукции позволяет избежать дальнейшей мехобработки. Такое литье отличает уровень производительности.Вместе с тем для его обеспечения требуется дорогое оснащение. Кроме этого, существуют ограничения на габаритные размеры отливаемых деталей.

Применение цинковых сплавов

Порядка 30% от мирового объема производства цинка и его сплава применяют для нужд полиграфии и производства антифрикционных сплавов. Кроме того, цинк применяют для легирования сплавов из некоторых цветных металлов.

Одна из главных статьей расхода цинка и его сплавов – это нанесение защитного покрытия на металлы.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Цинковые сплавы, литье под давлением, литье сплавов цветных металлов, цам, Zamak, цинк, Grillo Werke AG

На сегодняшний день литье металлов под давлением стало очень популярным, так как позволяет изготавливать литые заготовки различной сложной конфигурации, масса которых может быть как несколько грамм, так и десятки килограмм. Процесс литья под давлением заключается в следующем – расплавленный металл подается сначала в камеру прессования, затем при помощи плунжера (поршня) подается под давлением (от семи до семисот МПа) в полость пресс-формы. Пресс-форма раскрывается, когда отливка затвердевает. Цветные металлы имеют низкую температуру давления, поэтому литье сплавов цветных металлов очень распространено. К цветным металлам относятся цинк, медь, алюминий, магний, олово-свинец.

Завод нашей компании в Германии известен как мировой производитель цинковых продуктов (цинковой проволоки, цинковых лент, листов, цинковых белил, цинковых анодов, сульфата цинка и др.), к которым относятся и цинковые сплавы. В России цинковые сплавы для литья под давлением известны, как ЦАМ – Цинк-Алюминий-Медь. Компания «Специальные Материалы» выпускает цинковые сплавы под торговой маркой ZAMAK, которая стала синонимом для цинковых сплавов во всем мире. В состав цинкового сплава ZAMAK входят следующие элементы: Цинк (Zn), Алюминий (Al), Магний (Mg) и Медь (Cu). Цинковые сплавы ZAMAK являются аналогами российских сплавов ЦАМ (ЦАМ 4; ЦАМ4-1; ЦАМ4-3; ЦАМ-1; ЦАМ9-1,5; ЦАМ10-5; ЦАМ 0,2-4; ЦАМ1; ЦАМ 2-5; ЦАМ 10-2; ЦАМ 15 и др.), но имеют ряд отличий по массовым долям легирующих элементов.

Стоит отдельно остановиться на преимуществам цинковых сплавах ZAMAK:

1.Отличная текучесть (полностью заполняют пресс-форму). Нередко ZAMAK используется для художственного литья.

В 2011 году к нам обратилась одна компания, которая занимается художественным литьем. У нее была задача — изготовление коллекции солдатиков, выполненных с исторической точностью в масштабе 54 мм (как на картинке) из цинковых сплавов методом центробежного литья. Многократно специалисты данной компании пытались изготовить подобные фигуры из цинковых сплавов ЦАМ 4-1 российского производства, но все попытки потерпели неудачу, так как сплав ЦАМ 4-1 не обладал теми свойствами, которые требовались для литья подобных сложных заготовок. Цинковые сплавы ZAMAK при центробежном литье позволили им добиться отличного качества благодаря тому, что текучесть и усадка их была намного лучше ЦАМ 4-1.

2.Чистота сплавов ZAMAK всегда на высоком уровне. У Вас не возникнут ситуации, когда первая партия будет хорошего качества, а качество второй партии будет намного хуже. С каждой поставкой мы предоставляем Вам сертификат качества, который является гарантией того, что у Вас не возникнут проблемы при литье.

3.Отличная поверхность отлитой детали из ZAMAK — качество поверхности отлитой детали настолько высокое, что Вам не потребуется последующая полировка.

4.При высоких скоростях движения расплава ZAMAK в литниковой системе пленка окислов, перемешиваясь с воздухом, не образует пену, в связи с чем нет дефектов в теле отливок.

5.Однородный светлый цвет отлитой детали (напоминает олово).

6.Только высококачественное сырье используется для производства цинковых сплавов ZAMAK — благодаря этому отлитые детали не трескаются!

7.Плохая адгезия цинкового сплава ZAMAK к материалу пресс-формы.

Сплавы ZAMAK поставляются в форме чушки, вес которой около 5 килограмм. Вес связки – около 700 кг.

Мы всегда готовы предложить Вам опытные образцы цинковых сплавов ZAMAK для литья под давлением со склада в г.Пушкино, Московская обл., чтобы Вы убедились во всех вышеперечисленных преимуществах.

www.s-m.su

О литье под давлением цинковых сплавов

Гавариев Ренат Вильсорович,cтарший преподаватель ФГБОУ ВО Казанский национальный исследовательский технический университет им.А.Н.ТуполеваКАИ» г.Набережные Челны[email protected]Садиков Ильсур Рузалович,ФГБОУ ВО Казанский национальный исследовательский технический университет им.А.Н.ТуполеваКАИ» г.Набережные Челны [email protected]

О литье под давлением цинковых сплавов

Аннотация.В статье рассматриваются особенности проектирования технологической оснастки для литья под давлением цинковых сплавов. Описаны явления, протекающие в процессе работы прессформ. Проанализирован имеющийся опыт по решению проблем, возникающих при проектировании прессформ. Намечен ряд экспериментов по изучению термостойкости материалов деталей оснастки, подверженных циклическому термомеханическому воздействию.Ключевые слова:Прессформа, термостойкость, коэффициент термостойкости, литье под давлением.

При проектировании технологической оснастки для литья под давлением цветных сплавов необходимо учитывать такие факторы как: свойства заливаемого сплава, конструкция отливок, тип и характер эксплуатации оборудования и оснастки. По мнению авторов данной статьи, именно свойства заливаемого сплава в большей степени влияют на конечную конструкцию прессформы, так как именно они определяют конечные размеры деталей оснастки, а также материал, из которого они будут изготавливаться, технологические режимы процесса литьяи т.д.Поскольку, в настоящее время до 50% заготовок деталей, получаемых методом литья под давлением (ЛПД), изготавливаются из цинковых сплавов[1], то следует заострить свое внимание на изучении именно этих сплавов.Причинами для этого служат хорошие литейные свойства цинковых сплавов, низкие температуры заливки в литейную форму 380480°С, в зависимости от состава сплава, а также возможность нанесения различных покрытий на поверхности получаемых отливок.При проектировании технологической оснастки прежде всего необходимо опираться на результаты детального анализа технологического процесса ЛПД цинковых сплавов, краткие итоги которого приведены ниже.

Рис.1 Схема литья под давлением на машинах с горячей камерой прессования [3]

При ЛПД цинковых сплавов используются машины с горячей камерой прессования (рис.1). Основное достоинство таких машин заключается в том, цинковые сплавы в них не входят во взаимодействие с металлом прессовой пары и металлопровода [2]. Это объясняется тем, что в расплавленном состоянии цинк, по своим физикохимическим свойствам не входит во взаимодействие с поверхностным слоем деталей прессформы. При этом горячекамерное литье защищает получаемые отливки от газовых включений. При температуре подогрева прессформ 20400°С и перегреве жидкого металла на 0200°С, т.е. до уровня при работе без смазки температура контакта колеблется в пределах 250500°С, а температурный перепад в пределах 260100°С [1]. При этом общая деформация изменяется от 0,00012 до 0,00276 м, а температурные напряжения от 24,5 до 1000 МПа. Все это приводит к тому, что в рабочей полости прессформы возникают чередующиеся деформации сжатия и растяжения, и именно это приводит к накоплению остаточной деформации и снижению запаса пластичности. Кроме того существенное влияние на образующиеся локальные области деформирования, в которых концентрируется пластическая деформация, оказывают возникающие нестационарные температурные поля, а цикличность температур дополнительно снижает способность материала сопротивляться разрушению при термоусталости [3], [4]. Наиболее нагруженными деталями прессформы являются вкладыши и стержни. Стойкость этих деталей, в конечном счете и регламентирует стойкость прессформы в целом. Данные детали испытывают тепловые, гидродинамические и термомеханические нагрузки [1]. В свою очередь, наиболее нагруженными поверхностями матриц являются внутренние рабочие поверхности, галтельные переходы, зоны около каналов охлаждения [3], [5]. ПрессформаЛПД (рис.2) работает в условиях температурносиловых циклических воздействий (ТСЦВ). Следствием этого воздействия является термическая усталость, которая и приводит к образованию трещин на поверхности матриц с одной стороны и отпечатков в виде заусенцев игребешков на поверхности получаемых отливок с другой стороны. Рис. 2 Многоместная прессформа.

Несмотря на трудности, связанные с процессом литья под давлением, преимущества цинковых сплавов в условиях рыночной экономики создают серьезные предпосылки для расширения применения этой технологии в условиях массового и крупносерийного производства. Однако этому препятствует отсутствие надежных методик прогнозирования эксплуатационного ресурса прессформ.Многочисленные исследователи указанной проблемы [3, 6, 7] до сих пор основное внимание уделяли более высокотемпературным сплавам на основе меди и алюминия. Как следствие, прямое применение разработанных ими методик оценки ресурса прессформ ЛПД для цинковых сплавов без учета их специфики (свойств сплавов и особенностей технологии получения из них заготовок методом ЛПД) дает недостоверную информацию, не представляющую научной и практической ценности.Как показали результаты проведенного авторами данной работы информационноаналитического обзора, сейчас проблема прогнозирования эксплуатационного ресурса прессформ ЛПД цинковых сплавов на предприятиях попрежнему не решена [5].В связи с этим работы, нацеленные на создание или оптимизацию расчетных методик оценки ресурса прессформ ЛПД для литьяцинковых сплавов, вызывают интерес у производственников. Важной с теоретической точки зрения является работа [3], в которой описан экспериментальнорасчетная методика оценки эксплуатационной стойкости прессформ.В данной работе срок эксплуатации прессформы разбит на 2 периода: первый до появления первых трещин, второй рост трещин до критических размеров или до момента разрушения. Длительность первого периода, в конечном счете, основана на определении силового критерия

(1)где

температурные напряжения, действующие на металл прессформы в области пластических деформаций,

предел текучести материала.В зависимости от численного значения данного критерия определяется, каков характер повреждения. В случае

возникает термоусталостное повреждение, при квазистатическое повреждение, если же

возможно сложение термоусталостного и квазистатического повреждений. Силовой критерии дает возможность достаточно точно оценить зависимость поведения материала прессформы от воспринимаемых им напряжений. Для термоусталостного повреждения:

(2)

Для квазистатического повреждения:

(3)Для смешанного повреждения:

(4)В данных формулах величина относительной необратимой пластической деформации за цикл,

величина относительной накопленной деформации за цикл, предельная пластичность материала при температуре за цикл, m–тангенс наклона кривой температурадеформация для рассматриваемого материала.Расчет периода развития трещин докритических размеров проводится по формуле:

(5)где текущая безразмерная мера повреждений,,

коэффициент учитывающий скорость роста трещины на iом шаге нагружения,m

коэффициент наклона кривой температурадеформация»,

приведенный коэффициент асимметрии цикла на iом шаге нагружения,i

шаг нагружения,

глубина трещины за каждый шаг нагружения.Таким образом, эксплуатационная стойкость будет определяться выражением

где количество циклов до появления первых трещин,

количество циклов до появления критических размеров трещин.

Данная методика расчета с небольшими отклонениям подтвердилась практическими значениями[4]. Однако, ее применение при использовании цинковых сплавов невозможно по следующим причинам: расчет первого периода до появления первых трещин производится при малоцикловом нагружении, второй период роста трещин до критических размеров определяется на основе экспериментальных данных, полученных при использовании алюминиевых сплавов. По мнению авторов данной работы, приведенная информация позволяет сделать однозначныйвывод об актуальности проблемы, вынесенной в название, а также острой необходимости проведения теоретических и экспериментальных изысканий, направленных на ее разрешение.В работе [1] в качестве фактора, влияющего на термостойкость, предлагается тепловая деформация, т.е. смятие формообразующих поверхностей прессформ. При эксплуатации данные деформации смятия суммируются, что приводит к появлению зазоров между стыковыми поверхностями прессформ и как следствие, образованию облоя на отливаемых изделиях. В рамках известной методики И.И. Горюнова в качестве критерия оценки термостойкости материалов предлагается коэффициент охрупчивания материала прессформы за один цикл [1], [8]. Физический смысл данного коэффициента заключается в том, что при циклировании запас прочности и пластичности металла прессформы понижается в зависимости от свойств материала и термических напряжений. Для случая, когда максимальные температурные напряжения меньше предела прочности формула расчета термостойкости имеет следующий вид:

(6)где –коэффициент термостойкости, который зависит от чистоты рабочей поверхности прессформы, чувствительности материала к концентраторам напряжений, остроты надрезов (концентраторов), веса и размеров отливок и др.

–температурные напряжения;

–общая тепловая деформация;

–предел прочности материала прессформы;Однако данные, приводимые в этом же источнике для стали 3Х2В8Ф, показывают, что выведенная формула не дает возможности достаточно точно спрогнозировать стойкость прессформы для ЛПД цинковых сплавов.По мнению авторов данной работы, велика вероятность того, что наибольшее влияние на коэффициент термостойкости будутоказывать концентраторы напряжений и чистота рабочих поверхностей матриц, поскольку данные факторы определяют характер взаимодействия потока расплавленного металла с материалом прессформы. Это предположение и является базовым для разработки новой, усовершенствованной методики прогнозирования эксплуатационного ресурса прессформ ЛПД цинковых сплавов.В случае однозначного определения зависимости коэффициента термостойкости от указанных факторов появляется возможность не только достаточно точно и адекватнопрогнозировать величину эксплуатационного ресурса прессформы, но и создать теоретические предпосылки для управления его величиной. Это, в свою очередь, позволит выработать практические рекомендации по выбору конструкции и материала прессформ для литья под давлением цинковых сплавов для повышения эксплуатационной стойкости наиболее нагруженных деталей технологической оснастки.

Ссылки на источники1.Горюнов И.И. Прессформы для литья под давлением / Справочное пособие. Л.:Машиностроение, 1973, 256с.2.Беккер М.Б. и др. Литье под давлением. М. Машиностроение, 1990.400с3.Березин Д.Т. Повышение эксплуатационной стойкости прессформ литья под давлением на основе анализа теплонапряженного состояния и моделирования процессов термоусталостного разрушения : дис. канд. техн. наук/ Рыбинск, 2002229с.4.Савин И.А., Леушин И.О., Ульянов В.А., Леушина Л.И. Теоретическая оценка трещиностойкости оболочковых форм точного литья, изготовленных с применением технологии низкотемпературного прокаливания//Справочник. Инженерный журнал с приложением. М.2015. № 9 (222). с. 35.5. Гавариев Р.В.,Леушин И.О.,Савин И.А. Анализ влияния теплового баланса на показатель эксплуатационной стойкости прессформ для литья под давлением //Заготовительные производства в машиностроении. М. 2016. №1. С.796.Писаренко Г.С. и др. Прочность материалов при высоких температурах. Киев.:Наукова думка, 1966 –793с.7.Синявский Д.П. Прочность и долговечность материалов при малоцикловом неизотермическом нагружении . Киев.: АНУССР, ИПЛ, 1984 67с.8. Савин И.А., Марков В.В. Нищенков А.В. Плохов С.В. Методика теоретического расчета поверхностного натяжения металлических расплавов на основе физической модели энергетического состояния жидкости//»Справочник. Инженерныйжурнал» (сприложением) М.2014. № 5. с.4852

e-koncept.ru

Цинковые литейные сплавы | Агентство Литьё++

Цинковые сплавы подразделяют на литейные, антифрикционные и деформируемые. Свойства цинковых сплавов для производства отливок регламентируются ГОСТ 25140-93 «Сплавы цинковые литейные». Химический состав сплавов представлен в табл. 1, механические свойства приведены в табл. 2.

Маркировка сплавов: сплавы маркируются буквой Ц и дополнительно буквами и цифрами, отображающими название легирующего элемента и его содержание в сплаве, соответственно. К примеру, ЦА4М1 — цинковый литейный сплав, содержащий в своем составе: 3,5-4,5% Al и 0,7-1,3% Cu, Zn — остальное.

Таблица 1: Марки и химический состав цинковых литейных сплавов

| Марка сплава | Массовая доля элементов, % | ||||

| Основные компоненты | |||||

| Al | Cu | Mg | Fe | Zn | |

| ZnAl4A* | 3,5-4,5 | — | 0,02-0,06 | — | ост. |

| ЦА4о | 3,5-4,5 | — | 0,02-0,06 | — | ост. |

| ЦА4 | 3,5-4,5 | — | 0,02-0,06 | — | ост. |

| ZnA14Cu1A* | 3,5-4,5 | 0,7-1,3 | 0,02-0,06 | — | ост. |

| ЦА4М1о | 3,5-4,5 | 0,7-1,3 | 0,02-0,06 | — | ост. |

| ЦА4М1 | 3,5-4,5 | 0,7-1,3 | 0,02-0,06 | — | ост. |

| ЦА4М1в | 3,5-4,5 | 0,6-1,3 | 0,02-0,1 | — | ост. |

| ZnA14Cu3A* | 3,5-4,5 | 2,5-3,7 | 0,02-0,06 | — | ост. |

| ЦА4М3о | 3,5-4,5 | 2,5-3,7 | 0,02-0,06 | — | ост. |

| ЦА4М3 | 3,5-4,5 | 2,5-3,7 | 0,02-0,06 | — | ост. |

| ЦА8М1 | 7,1-8,9 | 0,7-1,4 | 0,01-0,06 | — | ост. |

| ЦА30М5 | 28,5-32,1 | 3,8-5,6 | 0,01-0,08 | 0,01-0,5 | ост. |

Таблица 1: продолжение

| Марка сплава | Массовая доля элементов, % | ||||||

| Примеси, не более | |||||||

| Cu | Pb | Cd | Sn | Fe | Si | Pb+Cd+Sn | |

| ZnAl4A* | 0,06 | 0,004 | 0,003 | 0,001 | 0,06 | 0,015 | 0,007 |

| ЦА4о | 0,06 | 0,005 | 0,003 | 0,001 | 0,06 | 0,015 | 0,009 |

| ЦА4 | 0,06 | 0,01 | 0,005 | 0,002 | 0,07 | 0,015 | — |

| ZnA14Cu1A* | — | 0,004 | 0,003 | 0,001 | 0,06 | 0,015 | 0,007 |

| ЦА4М1о | — | 0,005 | 0,003 | 0,001 | 0,06 | 0,015 | 0,009 |

| ЦА4М1 | — | 0,01 | 0,005 | 0,002 | 0,07 | 0,015 | — |

| ЦА4М1в | — | 0,02 | 0,015 | 0,005 | 0,12 | 0,03 | — |

| ZnA14Cu3A* | — | 0,004 | 0,003 | 0,001 | 0,06 | 0,015 | 0,007 |

| ЦА4М3о | — | 0,006 | 0,003 | 0,001 | 0,06 | 0,015 | 0,009 |

| ЦА4М3 | — | 0,01 | 0,005 | 0,002 | 0,07 | 0,015 | — |

| ЦА8М1 | — | 0,01 | 0,006 | 0,002 | 0,10 | 0,015 | — |

| ЦА30М5 | — | 0,02 | 0,016 | 0,01 | — | 0,075 | — |

Примечание: Звездочкой отмечены сплавы, изготовляемые по согласованию потребителя с изготовителем

Влияние основных компонентов

Основными легирующими элементами цинковых литейных сплавов являются алюминий, медь и магний. Zn с Al образует ряд твердых растворов с температурой эвтектики 380°С (в эвтектике 95% Zn и 5% Al). Эвтектический сплав цинка с алюминием и медью (состава: 89,1% Zn, 7,05% Al и 3,85% Cu) затвердевает при 423,5°С. При снижении температуры до 274°С, происходит разложение твердого раствора и, как следствие, изменение размеров отливки. Следует отметить, что при содержании алюминия в сплаве до 10%, он мало влияет на изменение размеров изделий. Введение в состав сплава 0,03-0,1% магния увеличивает механическую прочность и коррозионную стойкость, но его содержание не должно превышать 0,1%, т.к. большая концентрация вызывает горячеломкость отливок. При повышении содержания меди в сплаве с 1 до 5%, размеры отливок при старении увеличиваются до 0,15%.

Влияние примесей

Наиболее вредными примесями в литейных цинковых сплавах являются олово, свинец и кадмий, которые способствуют межкристаллической коррозии. С повышением содержания свинца от 0,003 до 0,006%, линейные размеры изделий при старении увеличиваются на 0,1-0,5%. [3]

Таблица 2: Механические свойства цинковых сплавов

| Марка сплава | Способ литья | Механические свойства, не менее | ||

| Временное сопротивление, МПа (кгс/мм2) | Относительное удлинение, % | Твердость, НВ | ||

| ZnAl4A ЦА4о, ЦА4 | К Д | 196 (20) 256 (26) | 1,2 1,8 | 70 70 |

| ZnA14Cu1A, ЦА4М1о, ЦА4М1 | К Д | 215 (22) 270 (28) | 1,0 1,7 | 80 80 |

| ЦА4М1в | К, Д | 196 (20) | 0,5 | 65 |

| ZnA14Cu3A, ЦА4М3о ЦА4М3 | П К Д | 215 (22) 235 (24) 290 (30) | 1,0 1,0 1,5 | 85 90 90 |

| ЦА8М1 ЦА30М5 | К Д К Д | 235 (24) 270 (28) 435 (44) 370 (38) | 1,5 1,5 8,0 1,0 | 70 90 115 115 |

Условные обозначения способов литья: П — литье в песчаные формы; К — литье в кокиль; Д — литье под давлением.

Таблица 3: Физические характеристики сплавов

| Марка сплава | Плотность, г/см3 | Температурный интервал затвердевания, °С | Удельная теплоемкость при 20°С, Дж/кг·°С | Теплопроводность, Вт/м·°С | Температурный коэф. линейного расширения в интервале 20-100°С, α·10-61/°С |

| ЦА4 | 6,7 | 380-386 | 410 | 113 | 26,0 |

| ЦА4М1 | 6,7 | 380-386 | 440 | 109 | 26,5 |

| ЦА4М3 | 6,8 | 379-389 | 427 | 105 | 29,5 |

| ЦА8М1 | 6,3 | 375-404 | — | — | — |

| ЦА30М5 | 4,8 | 480-563 | — | — | — |

Область применения

Линейные размеры изделий из цинковых литейных сплавов изменяются незначительно, они обладают низкой температурой плавления и высокой жидкотекучестью, что позволяет производить из них отливки с минимальной толщиной стенки до 0,5 мм. К недостаткам сплавов, следует отнести склонность к образованию горячих трещин и больших зон столбчатых кристаллов, а также склонность к укрупнению зерна и образованию повышенной пористости при литье в песчано-глинистые формы. Физические свойства цинковых сплавов приведены в табл. 3.

Цинковые сплавы в литейном производстве широко используются для производства литья под высоким давлением, идущего на изготовление мелких деталей для автомобилестроения, тракторостроения, бытовой техники и приборам, мебельной фурнитуры, корпусов замков и т.д. Характерные свойства цинковых сплавов и рекомендации по их использованию приведены в табл. 4.

Таблица 4: Рекомендации по использованию сплавов

| Марка сплава | Характерные свойства | Область применения |

| ZnAl4A | Хорошая жидкотекучесть, повышенная коррозионная стойкость, стабильность размеров | В автомобильной тракторной, электротехнической и других отраслях промышленности для отливки деталей приборов, требующих стабильности размеров |

| ЦА4о | Хорошая жидкотекучесть, хорошая коррозионная стойкость, стабильность размеров | |

| ЦА4 | Как для марки ЦА4о, но с меньшей коррозионной стойкостью | |

| ZnA14Cu1A | Хорошая жидкотекучесть, повышенная коррозионная стойкость, практически неизменяемость размеров при естественном страении | В автомобильной тракторной, электротехнической и других отраслях промышленности для отливки корпусных, арматурных, декоративных деталей, не требующих повышенной точности |

| ЦА4М1о | Хорошая жидкотекучесть, хорошая коррозионная стойкость, практически неизменяемость размеров при естественном страении | |

| ЦА4М1 | Как для марки ЦА4М1о, но с меньшей устойчивостьюразмеров | |

| ЦА4М1в | По технологическим и эксплуатационным свойствам уступает предыдущим маркам сплавов этой группы | В различных отраслях промышленности для литья неответственных деталей |

| ZnA14Cu3A | Хорошая жидкотекучесть, высокая прочность, хорошая коррозионная стойкость, изменяемость размеров до 0,5% | В автомобильной и других отраслях промышленности для изготовления деталей, требующих повышенную точность |

| ЦА4М3о | Хорошая жидкотекучесть, высокая прочность, хорошая коррозионная стойкость, изменяемость размеров до 0,5% | |

| ЦА4М3 | Как для марки ЦА4М3о, но с пониженной коррозионной стойкостью | |

| ЦА8М1 | Как для марки ЦА4М1, но с более высокими прочностными свойствами | В автомобильной, тракторной, электротехнической и других отраслях промышленности |

| ЦА30М5 | Предназначается для замены стандартного антифрикционного сплава ЦАМ10-5, значительно превосходит его по механическим свойствам и износостойкости | Вкладыши подшипников, втулки балансированной подвески, червячные шестерни, сепараторы подшипников качения |

Производители цинкового литья

Литература

- Механические и технологические свойства металлов. Справочник. Бобылев А.В. М., «Металлургия», 1980. 296 с.

- Воздвиженский В.М. и др. Литейные сплавы и технология их плавки в машиностроении. — М.: Машиностроение, 1984. — 432 с., ил

- Могилев В.К., Лев О.И. Справочник литейщика. М. Машиностроение, 1988. — 272 с.: ил.

- Энциклопедия неорганических материалов. В двух томах. К.: Высшая школа, 1977.

- ГОСТ 25140-93 «Сплавы цинковые литейные»

Статьи по теме

Tags:

Литейные сплавыon-v.com.ua

Китай Цинк Пресс-форм Литье, Китай Цинк Пресс-форм Литье список товаров на ru.Made-in-China.com

Цена FOB для Справки:

US $ 3000.0-4000.0 / шт.

MOQ:

1шт.

- Материал: Железо

- Функция: Высокая Температурные

- Плесень Материал: Металл Mold

- Гарантия: 12 Месяцев

- Индивидуальные: Индивидуальные

- Состояние: Новый

-

Поставщики с проверенными бизнес-лицензиями

Поставщики, проверенные инспекционными службами

Sinya International Trade Co., Ltd. - провинция: Hongkong, Hongkong_China

ru.made-in-china.com

Литье цинковых сплавов цам 4-1 на заказ

Есть классическая технология, по которой производится литье цинковых сплавов. Это метод литья под давлением. Его суть состоит в том, что в металлическую форму пускается расплав под высоким давлением. Цинковые сплавы активно используются для декорирования в дизайне и архитектурных сооружениях, а кроме того, для производства разнообразных конструкционных элементов.

Где же можно встретить сплавы цинка, помимо декоративных конструкций? В автомобилестроении. Перечислим основные отрасли их применения в данной сфере.

- Производство дверных ручек

- Изготовление корпусов очистителей стекол и зеркал

- Производство элементов отделки кузова и салона

- Изготовление кронштейнов, в том числе для двигателя и багажника

- Изготовление элементов масляного насоса

- Производство замков ремней безопасности

Самым популярным сплавом в промышленности является сплав ЦАМ 4-1

Благодаря последним достижениям науки и техники удалось снизить массу оконной рукоятки в авто более чем в два раза. Механическая обработка становится с каждым годом все проще и выгоднее за счет литья цинковых сплавов под давлением. Сплавы, которые были получены с помощью этой технологии, не нуждаются в сложной и длительной многооперационной механической обработке.

Компания «Крит-М» предлагает клиентам услуги по литью ЦАМ 4-1 на специализированных современных устройствах. Мы работаем и с нашим собственным материалом, и с материалом заказчика при необходимости. Хотелось бы отметить, что металлы, которые приобретает наше предприятие, сертифицированы и проходят строжайший входной контроль на соответствие Государственному стандарту. Кроме того, при литье цинковых сплавов у нас металлы дегазируются и рафинируются, что, в свою очередь, позволяет гарантировать выпуск высококачественных изделий. Наше оборудование отливает детали различного веса и размера по желанию клиента.

В компании «Крит-М» вы можете не только заказать литье ЦАМ 4-1 по готовым, уже имеющимся пресс-формам, но и оставить заказ на изготовление новых форм по вашим запросам. Мы проектируем пресс-формы в новейших компьютерных программах, тщательно контролируя каждую стадию процесса. Производство форм ведется на станках с ЧПУ профессиональными мастерами. Мы даем гарантию и на изготавливаемые пресс-формы, и на литье цинковых сплавов. Если вас заинтересовали услуги компании «Крит-М», то можете обратиться к нам по телефону или по электронной почте. Мы открыты для сотрудничества и возьмем на себя исполнение заказа любой сложности.

Специалисты «Крит-М» ждут Ваших писем и звонков!

www.litform.com

литье цинка Лучшее видео смотреть онлайн

2 г. назад

Сплавы (ЦАМ) находят широчайшее промышленное применение: из них изготавливаются детали строительных конст…

7 г. назад

Вся информация на сайте: http://центробег.рф Связь: [email protected] , 8 (964) 799-32-16 Комплекс для центробежного(SPIN CASTING)…

4 мес. назад

Простой и быстрый способ проверки метала цынка ЦАМ от алюминиевых сплавов раствором медным купоросом,

4 мес. назад

Попытка смешать свинец с алюминием расплавив их вместе. Наводнение в доме Полуляха: https://www.youtube.com/watch?v=dENNbcR5c9…

9 мес. назад

Отрубание литника одна из самых сложный процедур при литье. Возможно нужно поднять температуру при литье,…

3 г. назад

В этом фильме Вы узнаете из чего и как делают цинк и свинец, этапы переработки и добычи. Подписывайтесь…

7 г. назад

ЧТПЗ в социальных сетях: Мой мир: http://my.mail.ru/inbox/chelpipe/ Твиттер: https://twitter.com//chelpipe Фейсбук: http://www.facebook.com/chelpipe…

9 мес. назад

Обзор и распаковка ящика 2160 шт холостых армейских автоматных патронов. Заходите к нам в магазин и приобрет…

4 мес. назад

К сожалению немного ошибся с весом,сплавил намного больше чем 1-килограмм, примерно 1850 грамм. На выходе полу…

2 мес. назад

Во время плавки прогорел тигель- кастрюля, если б во время не заметил утечку металла-цинка, то возможно бы…

2 г. назад

НА редкость профессиональный клип под названием » как получить в домашних условиях Zn.цинк. представляю…

5 г. назад

В этом видео я буду показывать как можно расплавить цинк в тигле и сделать из него цинковую пластину для…

3 г. назад

Свинец можно взять из рыболовного магазина, Все грузики делаются из свинца!

7 г. назад

Технология центробежного литья.

7 г. назад

В таких условиях приходится работать и в наше время, и за копейки.

2 г. назад

На видео представлен полный цикл создания формы из акрилового камня, для центробежного литья силиконовых…

2 г. назад

Где найти много цинка и как получить цинковый порошок для извлечения золота и серебра, смотрите!

3 г. назад

Чтобы сделать латунь в домашних условиях, нужно помнить что латунь — это сплав из 2х металлов: меди и цинка!!!…

luchshee-video.ru