Кривошипные прессы от производителя ПАО Долина по России и СНГ

Кувандыкский завод «Долина» осуществляет проектирование, производство и поставку оборудования различного назначения. Техника предприятия эксплуатируется рядом крупных государственных и частных компаний. Модели прессов механических кривошипных представленные в продаже, отличаются высоким ресурсом основных узлов и рассчитаны на эксплуатацию в интенсивном режиме. Используя комплектующие, прошедшие тщательную проверку, завод «Долина» в состоянии предоставить восемнадцатимесячную гарантию на всю продукцию.

Описание, особенности и применение прессов для холодной штамповки

Оборудование представляет собой одну из наиболее востребованных промышленностью разновидностей станков. Несмотря на сравнительно высокую цену, кривошипные прессы широко распространены благодаря обширным функциональным возможностям. Оборудование позволяет выполнять листовую и объемную штамповку пластичных материалов (главным образом, стали и других металлов). Важными преимуществами кривошипных прессов являются уникальные характеристики, дающие возможность с высокой скоростью изготавливать сложные детали, практически не нуждающиеся в чистовой обработке.

Основным рабочим органом станка является высокопрочный штамп, именно его конфигурация определяет форму будущего изделия. Штамп состоит из двух частей, одна из которых является подвижной и прикреплена к ползуну, а другая неподвижно зафиксирована на столе. Процесс формирования изделия осуществляется за единственный рабочий ход шатуна кривошипного станка для холодной штамповки. Перемещение привода осуществляется посредством электродвигателя, создающего инерционную силу на валу. Пресс кривошипный штамповочный способен работать как в полностью автоматическом режиме, так и в режиме одиночного хода, когда отключение муфты происходит после каждого рабочего цикла.

При выборе станка с подходящими характеристиками следует ориентироваться на габариты, толщину и тип обрабатываемых заготовок. Также рекомендуется обратить внимание на скорость и точность штамповки. У нас можно купить модели кривошипных прессов, которые могут иметь от одного до трех ползунов; количество данных элементов определяет сложность вытяжки, выполняемой оборудованием.

Завод «Долина»: продажа кривошипных станков на оптимальных условиях

В каталоге предприятия представлены станки трех основных разновидностей. Пресса механические кривошипные различаются конструкцией (которая может быть наклоняемой либо ненаклоняемой, отрытой или закрытой), размерами стола, развиваемым усилием. Сотрудники предприятия готовы обстоятельно рассказать об особенностях каждой модели, а также помочь определиться с наиболее подходящей модификацией.

Менеджеры компании помогут купить подходящий кривошипный пресс по приемлемой цене, а также организуют перевозку оборудования в пределах РФ и стран СНГ. Доставка осуществляется проверенными ТК. По желанию заказчика, сотрудники завода «Долина» выполнят монтаж штамповочного пресса и пусконаладочные работы.

Комплекс автоматической линии на базе прессов.PDFКривошипный пресс — это… Что такое Кривошипный пресс?

машина с кривошипно-ползунным механизмом, предназначенная для штамповки различных деталей. Рабочей частью (инструментом) К. п. является Штамп К. п. для листовой штамповки разделяются на прессы простого, двойного и тройного действия и листоштамповочные автоматы. Прессы простого действия предназначаются для вырубки, гибки, неглубокой вытяжки и имеют один ползун, приводимый одним, двумя или четырьмя кривошипами. Прессы простого действия, применяемые взамен специальных обрезных прессов, служат также для обрезки поковок. На прессе двойного действия производят вытяжку. Особенностью такого пресса является наличие двух ползунов: наружного, служащего для вырубки и прижима заготовки, и внутреннего — для вытяжки. К. п. тройного действия имеет три ползуна. На нём выполняют особо сложную вытяжку. К. п. для листовой штамповки (

Многие К. п. имеют различные конструктивные приспособления, позволяющие механизировать и автоматизировать некоторые операции (например, съём поковок на горячештамповочных прессах, подача заготовок, удаление отходов и др.).

Лит.: Игнатов А. А., Кривошипные горячештамповочные прессы, М., 1953; Эксплуатация горячештамповочных прессов, М., 1963; Магазинер В. В., Тынянов В. Н., Филькин И. Н., Эксплуатация однокривошипных прессов простого действия, М., 1964.

В. В. Магазинер.

Кинематическая схема кривошипного пресса: 1 — ползун; 2 — тормоз; 3 — маховик; 4 — клиноремённая передача; 5 — электродвигатель; 6 — передаточный вал; 7 — зубчатая передача; 8 — муфта; 9 — кривошипный вал; 10 — шатун; 11 — плита для укрепления матрицы штампа.

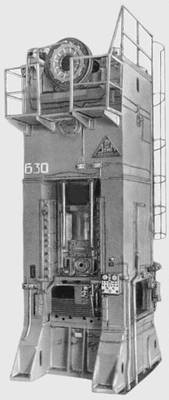

Рис. 2в. Кривошипный пресс. Листоштамповочный открытый, простого действия с усилием 2,5 Мн (250 тс).

Рис. 2б. Кривошипный пресс. Листоштамповочный закрытый, простого действия с усилием 6,3 Мн (630 тс).

Рис. 2а. Кривошипный пресс. Горячештамповочный с номинальным усилием 25 Мн (2500 тс).

Общие сведения о кривошипных прессах

Общие сведения о кривошипных прессах

Категория:

Кузнечные работы

Общие сведения о кривошипных прессах

В кузнечно-прессовых цехах для горячей и холодной штамповки, вытяжки, гибки, чеканки, прошивки и других технологических процессов широко применяются кривошипные машины. Это общее название объединяет в одну группу разнообразное по технологическому назначению и конструкции оборудование. Однако несмотря на многообразие этих машин, для них характерно наличие в приводе кривошипных механизмов, преобразующих вращательное движение электродвигателей в возвратно-поступательное перемещение инструмента.

Кривошипные прессы имеют ряд преимуществ по сравнению с молотами и гидравлическими прессами. Работа кривошипных прессов не сопровождается ударами, поэтому не приводит к сотрясениям почвы и не расшатывает здания; кривошипные прессы не требуют дорогих, громоздких и трудоемких в изготовлении фундаментов. Они производят меньший шум, чем молоты; КПД у них выше, чем у паровоздушных молотов. Кривошипные прессы позволяют получать точные изделия с небольшими припусками на дальнейшую обработку. Гидравлические прессы бесшумны и не вызывают сильных сотрясений, однако весьма тихоходны и сравнительно дороги.

Вместе с тем у кривошипных прессов есть и недостатки. Стоимость их значительно выше стоимости молотов, они менее универсальны. При работе кривошипных прессов нередки случаи заклинивания (распора), а вывести пресс из состояния распора не всегда бывает легко. Однако даже с учетом этих недостатков кривошипные прессы благодаря своей производительности и удобству в работе применяются все шире.

Кривошипные прессы, предназначенные для обработки давлением, весьма разнообразны по назначению, особенностям конструкции, развиваемым усилиям и т. д. По важнейшему технологическому принципу — основным операциям, для которых они предназначаются, — кривошипные прессы разделяются на следующие группы: горячештамповочные, листоштамповочные, чеканочные (калибровочные), кривошипные горизонтальные (горизонтально-ковочные), кузнечные автоматы (прессы-автоматы), ножницы. Кроме этих основных групп выпускаются также обрезные прессы (бульдозеры) и другие виды кривошипных машин.

На горячештамповочных кривошипных прессах выполняют горячую штамповку поковок в открытых и закрытых штампах (в частности, штамповку выдавливанием). Листоштамповочные прессы предназначены для обработки листового материала: гибки, вытяжки, вырубки и т. д. Чеканочные (калибровочные) прессы служат для выполнения чеканки: нанесения на поверхность заготовки неглубокого рельефа. На чеканочных прессах штампуют монеты и медали, выбивают узоры и надписи, выполняют чистовую обработку — калибровку поковок.

На горизонтально-ковочных машинах получают из заготовок (прутков) различные изделия осадкой, прошивкой, гибкой и отрезанием. На кузнечно-штамповочных автоматах изготовляют давлением мелкие детали в несколько переходов, следующих друг за другом, без участия рабочего. На ножницах режут как листовой, так и сортовой металл. Существуют ножницы только для листа, только для сорта, а также комбинированные — приспособленные для резки листа и сорта.

По конструкции станины прессы делятся на одностоечные и двухстоечные. У одностоечных прессов кривошипно-шатунный механизм размещается по одну сторону от станины. У двухстоечных прессов кривошипно-шатунный механизм расположен между стойками станины, ось рабочего вала обычно параллельна передней плоскости (фронту) пресса.

Рис. 1. Двухстоечный кривошипный пресс закрытого типа:

1 — станина, 2 — ползун, 3— муфта-маховик

Рис. 2. Кривошипная горизонтальная машина:

1 — станина, 2 —привод, 3 — стяжка

Рис. 3. Двухкривошипный закрытый пресс КА-3539А усилием 8 МН (800 тс):

1 — станина, 2 — привод. 3 — ползун

Если конструкция станины обеспечивает свободный доступ к столу пресса, то такой пресс называется открытым. Его станина (обычно одностоечная) имеет С-образную форму, поэтому к столу удобно подходить и спереди и сбоку. Однако открытые прессы имеют серьезные недостатки. Под нагрузкой С-образная станина стремится разогнуться, поэтому линия перемещения ползуна отклоняется от вертикали. Зазоры между верхней и нижней частями штампа, установленные при сборке без нагрузки, нарушаются, что отрицательно влияет на точность обработки и снижает стойкость инструмента. Так, при вырубке отверстия зазор между пуансоном и матрицей спереди уменьшается, а сзади увеличивается. Это может привести к браку, а также поломке инструмента. Чтобы уменьшить деформацию станины, ее иногда усиливают специальными стяжными болтами, закрепляемыми в приливах станины.

Для повышения жесткости станины в ущерб удобству подхода к столу приходится делать станину рамного (арочного) типа. Такие прессы называются прессами закрытого типа, поскольку доступ к рабочему пространству с боков ограничен.

Рис. 4. Одностоечный кривошипный пресс с наклоняемой станиной:

1 — станина, 2 — маховик. 3—стол, 4 — кнопки управления

По количеству кривошипов, приводящих в движение ползун, прессы делятся на одно, двух- и четырех-кривошипные.

При штамповке деталей больших размеров, в особенности при несимметричных деталях, центр давления практически невозможно совместить с осью пресса, поэтому ползун нагружается эксцентрично. Это приводит к перекосу его и быстрому износу направляющих. Для предотвращения такого перекоса в ряде новых прессов применяется подвеска ползуна на четырех шатунах, расположенных в вершинах прямоугольника. Центр давления при такой подвеске ползуна всегда остается внутри этого прямоугольника и перекос ползуна практически исключается.

Как видно из приведенных рисунков, обычно привод пресса располагается в верхней части; однако встречаются и прессы с нижним приводом. Некоторое преимущество такой конструкции заключается в уменьшении высоты машины. Кроме того, в этом случае уменьшаются колебания пресса при вибрациях, что позволяет повысить его быстроходность (до 700 ходов в мин).

У прессов последних моделён привод закрыт специальными кожухами, что повышает безопасность при работе и улучшает внешний вид пресса.

Реклама:

Читать далее:

Типовая схема кривошипного пресса

Статьи по теме:

Пресса кривошипные: виды, преимущества

Кувандыкский завод «Долина» предлагает машины с кривошипно-шатунным механизмом для штамповки металлических деталей. Прессы используются в машиностроении, а также на предприятиях малого бизнеса. Они позволяют практически полностью автоматизировать производственный процесс, многократно увеличить объем выпуска, значительно снизить последующие затраты на изготовление готовых изделий, повысить качество и одновременно уменьшить себестоимость единицы продукции.

Прессы используются для обработки ленточного и листового материала методом холодной штамповки. Предназначается для выполнения операций — пробивки, гибки, неглубокой вытяжки, вырубки и пр.

Рабочим инструментом пресса является штамп, состоящий из двух частей: подвижной и неподвижной. Неподвижная часть прикрепляется к столу, а подвижная в свою очередь к ползуну пресса. За один оборот кривошипно-шатунного механизма совершается один ход, во время которого происходит рабочий цикл изготовления детали.

Основными характеристиками пресса являются:

- номинальное развиваемое усилие;

- размеры стола;

- ход ползуна и количество его ходов в автоматическом режиме.

По конструкции прессы имеют три варианта исполнения:

- наклоняемые;

- ненаклоняемые;

- ненаклоняемые, имеющие передвижной стол и рог для обработки деталей.

Кривошипные прессы имеют свою маркировку, которая зависит от конструктивных признаков и технологического назначения. В соответствии с конструктивными особенностями оборудование объединено в серии. Кривошипные прессы серии КА и серии КД являются параллельно базовыми, отличающимися конструктивным исполнением.

Серии КА, КЕ, КД отличаются между собой габаритными размерами, массой, номинальным усилием, размерами стола и ходом ползуна. Они позволяют обрабатывать различные по форме заготовки.

Кривошипные прессы имеют ряд достоинств:

- высокую производительность;

- эргономичное управление;

- безопасную и экономичную эксплуатацию;

- жесткую станину для точности обработки;

- широкий модельный ряд, позволяющий подобрать самое экономически выгодное оборудование.

Пресс кривошипный КД2124 — пресс усилием 25 тонн от производителя ПАО Долина

Технические характеристики

| Основные параметры | |

| Номинальное усилие, кН | 250 |

| Ход ползуна регулируемый, мм | 5-65 |

| Частота ходов ползуна непрерывных, мин-1 | 160 |

| Частота ходов одиночных от кнопки, мин-1 | 56 |

| Размер стола ширина/длина, мм | 500/340 |

| Расстояние между столом и ползуном, мм | 300 |

| Габаритные размеры, мм | |

| длина | 1140 |

| ширина | 1180 |

| высота | 2295 |

| Мощность привода, кВт | 2,5 |

| Масса, кг | 1970 |

Пресс кривошипный КД2124 – особенности и преимущества оборудования

Пресс кривошипный КД2124 усилием 25 тонн применим при различных типах производства. Он может быть актуальным для мелкосерийного, массового и серийного производства. Заказать такой пресс вы можете для вырубки, пробивки, гибки и других операций, связанных с металлом. Пресс КД2124 подходит даже для холодной штамповки. Он прост в эксплуатации и идеален для длительного использования. Выполнять операции можно и на автоматическом, и на одиночном ходе. Благодаря этому, такой пресс для рубки металла особенно популярен как среди российских покупателей, так и за рубежом.

Пресс кривошипный механический КД2124: основные преимущества

- Один из главных плюсов такой машины – способ подачи ленты. Вы можете выбрать как ручной, так и автоматический.

- Пусконаладочные работы максимально просты. Достаточно будет проконсультироваться с нашими сотрудниками, чтобы узнать все, что вас интересует и воспользоваться таким оборудованием.

- Пресс для холодной штамповки металла может штамповаться узлом автоподачи, благодаря которому есть возможность применения в автоматических и в поточных линиях.

- Есть два режима работы: одиночный и непрерывный ход.

Кривошипный пресс – почему стоит оформить заказ в нашей компании?

Купить пресс кривошипный усилием 25 тонн вы можете непосредственно у производителя, таким образом, потратив на оформление заказа минимум времени и усилий. Таким образом, для вас будет доступна не только приятная цена товара, так и уверенность в безупречном качестве.

Это оборудование актуально и популярно в России и странах СНГ. На сегодняшний день есть огромное количество клиентов, которые уже убедились в качестве и удобстве такого оборудования.

Для вас доступно не только оформление заказа, но еще и монтаж оборудования для штамповки. Мы сделаем все необходимое, чтобы пресс был установлен правильно и отлажен для максимально эффективной работы. Уточнить условия покупки, стоимость и другие особенности вы можете по контактным номерам телефонов, которые указаны на сайте.

- Гарантия 18 месяцев

- Температурный режим до 25 градусов

- Ремонтная база

Россия и СНГ - Доставка запчастей

5-15 дней - Срок службы

10-20 лет

Основные механизмы кривошипных прессов — Кузнечные работы

Основные механизмы кривошипных прессов

Категория:

Кузнечные работы

Основные механизмы кривошипных прессов

Кривошипные прессы разнообразны по конструкции, но их основные механизмы и узлы — муфты включения, тормозы, предохранители, выталкиватели и др. — имеют много общего.

Муфты включения. Если бы маховик и вся система передач были жестко закреплены на своих валах и не допускали разрыва кинематической цепи, то кривошипная машина работала бы непрерывно, пока включен электродвигатель. Такими и были первые механические прессы. Недостатки такой системы привода очевидны. Прежде всего обслуживать машину было бы чрезвычайно трудно: непрерывно двигающийся ползун затруднял бы подачу заготовок и снятие готовых изделий. Лишь полностью автоматизированные устройства смогли бы обслуживать такую машину. Для остановки пресса с большим маховиком требовалось бы значительное время, это неудобно и опасно.

Эти соображения диктуют необходимость в таком устройстве, которое соединяло бы рабочий вал с остальной системой привода лишь на время рабочего хода, а остальное время маховик мог бы свободно вращаться на своем валу. Таким устройством является муфта включения.

В современных кривошипных прессах применяются муфты жесткого сцепления и фрикционные. Жесткое сцепление характерно тем, что ведущая и ведомая части муфты соединяются жестким элементом. Муфты жесткого сцепления обеспечивают остановку ползуна только в одном определенном положении (обычно в крайнем верхнем). Фрикционные муфты обеспечивают включение за счет трения, возникающего между прижимающимися дисками муфты, и позволяют останавливать ползун в любом положении, что значительно удобнее для установки штампов, их регулировки и наладки. При жестком сцеплении для этого необходимо поворачивать маховик вручную.

Муфты сцепления должны быть надежны и полностью исключать возможность самопроизвольного включения, а также обеспечивать безударное включение и выключение механизмов на ходу. Для удобства обслуживания муфта располагается на прессе так, чтобы доступ к ней был простым и легким.

Из жестких муфт в кривошипных прессах в настоящее время применяются только муфты с поворотными шпонками.

Муфты включения с поворотными шпонками. При использовании муфт с поворотными шпонками на конце вала (на котором свободно вращается маховик) делается продольная полукруглая канавка. Во втулке маховика тоже имеется одна или несколько таких канавок. В канавку вала входит нижняя часть цилиндрической шпонки. Верхняя часть ее снята заподлицо с валом, т. е. как бы служит продолжением его окружности. При таком положении шпонки маховик свободно вращается относительно вала. На шпонку все время действует пружина, стремящаяся повернуть ее в канавке вала на 90°. Этому препятствует особая защелка, при нажатии педали защелка отходит, и шпонка под действием пружины поворачивается. Она заскакивает в одну из канавок втулки маховика и обеспечивает сцепление.

При опускании педали включения защелка возвращается в исходное положение, плавно поворачивает шпонку и выключает пресс.

Конструкция муфты с поворотной шпонкой показана на рис. 1. Коленчатый вал соединяется с зубчатым колесом через втулку включения с помощью поворотных шпонок. Шпонки устанавливаются в цилиндрических гнездах вала. В средней части на шпонках выполнены лыски таким образом, что их поверхность является продолжением поверхности вала. Благодаря этому, пока шпонки не повернуты, зубчатое колесо может свободно поворачиваться относительно вала.

Рис. 1. Муфта с поворотной шпонкой:

1 — коленчатый вал, 2 — переднее кольцо, 3 — заднее кольцо, 4— пружина, 5 — запорная шпонка, 6 — рабочая шпонка, 7 — зубчатое колесо, 8 — втулка включения, 9 — хвостовик рабочей шпонки, 10 — штыри, 11, 12 — синхронизирующие кулачки

Задний и- передний концы шпонок имеют цилиндрическую форму и находятся в отверстиях, образуемых гнездами вала и выточками заднего и переднего колец, которые застопорены относительно вала. Втулка включения запрессована в зубчатое колесо и заклинена относительно его шпонкой (шпонка видна в сечении Б—Б). Во втулке включения имеется четыре цилиндрических паза, диаметр которых равен диаметру поворотных шпонок. Длина втулки включения меньше длины лысок на 2—4 мм.

Под действием пружин, закрепленных на штырях и концах синхронизирующих кулачков, поворотные шпонки стремятся повернуться и занять рабочее положение, войдя в пазы втулки включения 8. Однако этому препятствует хвостовик, который упирается в подпружиненный упор на станине (на рисунке не показана) и шпонки.

Если отвести этот упор, то в момент, когда при вращении зубчатого колеса со втулкой включения относительно вала оси пазов втулки включения совпадут с осями шпонок, они повернутся и соединят вал и колесо. Шпонки поворачиваются на один и тот же угол (обычно 40—50°) благодаря синхронизирующим кулачкам. Но шпонка не передает крутящего момента, а лишь предотвращает обгон валом колеса, что может произойти в тихоходных машинах с ползунами большой массы. Шпонка же является рабочей, она передает крутящий момент и через нее осуществляется управление.

Муфта выключается после того, как вал совершит один (или несколько в зависимости от выбранного режима) полный оборот. Включение муфты происходит, когда хвостовик наталкивается на упор. При этом силы инерции вала преодолевают усилие пружин, шпонки поворачиваются в нерабочее положение и колесо получает возможность снова свободно вращаться относительно вала, который останавливается тормозом в заданном положении.

Поворотные шпонки должны быть изготовлены очень тщательно, чтобы точно прилегать к валу и втулке 8. При недостаточной точности шпонки и вал работают неправильно и быстро выходят из строя. Благодаря большим поверхностям сцепления муфты с поворотными шпонками работают мягче, чем муфты с жестким сцеплением. Однако при таких муфтах торможение вала и ползуна несколько затруднено. Тормоз может эффективно работать только после того, как шпонка вышла из паза, поэтому паз делают увеличенных размеров.

Муфты с поворотной шпонкой применяются на прессах малых и средних усилий.

Фрикционные муфты включения применяют в мощных кривошипных прессах. Стремление повысить производительность машины приводит к увеличению числа ходов в минуту. С ростом рабочих скоростей условия работы механизма включения усложняются, так как он должен обеспечить быстрое приведение в движение массивных деталей пресса без чрезмерных ударов. Резкие удары отрицательно сказываются на работе машины, приводят к быстрому износу контактирующих деталей, а иногда вызывают поломки. Наиболее плавное (мягкое) включение обеспечивают фрикционные муфты сцепления.

Фрикционные муфты соединяют элементы привода за счет сил трения, возникающих между соприкасающимися деталями — обычно дисками. В первые моменты включения происходит некоторое проскальзывание муфты, смягчающее толчки. Однако проскальзывание вызывает износ муфты и некоторые потери энергии на разогрев трущихся частей. Недостатком фрикционных муфт является и то, что усилие для их включения значительно больше, чем у других типов муфт. Тем не менее фрикционные муфты находят все более широкое применение, так как указанные недостатки полностью компенсируются главным их достоинством — плавностью включения.

Рис. 2. Муфта-маховик горизонтально-ковочного пресса усилием 12,5 МН (1250 тс):

1 — маховик, 2 — ведущие диски. 3 — пружина. 4 — шпильки. 5 — крышка, 6 — поршень. 7 — зубчатая ступица, 8 — ведущие диски, 9 — зубчатый венец

Обычно в муфтах используются несколько дисков, соприкасающихся между собой. Диски могут смазываться или погружаться в масляную ванну. В сухой муфте между стальными или чугунными дисками часто устанавливают диски трения с накладками из ферродо. Удельное нажатие в этом случае не превышает 200—350 кПа (2—3,5 кгс/см2).

От трения дисков муфта нагревается. Для улучшения теплоотдачи соприкасающиеся с трущимися поверхностями детали делают массивными. С этой же целью кожух муфты выполняют с большой поверхностью охлаждения, часто предусматривая специальные ребра для улучшения теплоотдачи. Иногда применяют охлаждение муфт обдувом воздухом.

Величина момента, передаваемого муфтой, зависит от силы, с которой сдавливаются диски. Обычно эта сила должна быть достаточно большой, поэтому диски сжимаются давлением воздуха, подаваемого в специальные пневматические цилиндры. При случайном прорыве воздушной магистрали’или остановке электродвигателя компрессора давление в цилиндрах падает, муфты выключаются и пресс останавливается.

Регулируя давление воздуха, можно заставить пневматическую фрикционную муфту служить и предохранителем от перегрузки. При превышении допустимого усилия диски ее начнут проскальзывать и муфта включения сработает как фрикционная предохранительная муфта.

Фрикционная дисковая муфта, показанная на рис. 2, размещена непосредственно в маховике. Ее ведущая часть состоит из маховика, трех ведущих дисков, крышки и поршня. В маховике жестко крепится зубчатый венец, выступы которого входят во впадины на наружной поверхности ведущих дисков, поэтому диски не могут поворачиваться относительно маховика и в то же время имеют возможность несколько перемещаться в осевом направлении. Ведущая часть муфты установлена на двух двухрядных конических роликовых подшипниках и может свободно на них вращаться.

Ведомая часть состоит из зубчатой ступицы и двух ведомых дисков. Зубцы ступицы входят во впадины ведомых дисков, поэтому диски могут вращаться только со ступицей, имея в то же

время возможность перемещаться в осевом направлении. По обе стороны ведомых дисков с помощью медных заклепок с потайными головками укреплены листы прессованного картона, пропитанного латексом. Этот материал обладает высоким коэффициентом трения.

Ступица жестко соединена с приводным валом двумя шпонками и может вращаться только вместе с ним.

Пока муфта не включена, пружины 3 через шпильки 4 оттягивают средний и правый ведущие диски в крайнее правое положение. При этом между ведомыми и ведущими дисками образуется зазор, и маховик вращается вхолостую. Для включения муфты подается сжатый воздух в пространство между крышкой 5 и поршнем 6. Поршень под давлением воздуха сдвигается влево, преодолевая сопротивление пружин 3 и с большой силой сжимает ведущие и ведомые диски. Между ними возникают значительные силы трения и вращение маховика передается ступице и валу.

Для выключения муфты достаточно сбросить давление в цилиндре — пружины немедленно сдвинут ведущие диски вправо.

Между ведомыми и ведущими дисками образуется зазор, и маховик снова будет вращаться вхолостую.

На рис. 3 показана одноди-сковая муфта, у которой фрикционные элементы выполнены не в виде сплошных накладок, а в виде вставок. Муфта встроена в маховик, на котором закрепляются опорный диск и цилиндр со шлицами. По этим шлицам направляется нажимной диск, связанный с диафрагменным упплотнением. Крышка диафрагмы крепится к маховику шпильками.

Маховик свободно вращается относительно вала до тех пор, пока ведомый диск с фрикционными вставками не будет зажат между опорным диском и нажимным диском. Это происходит при подаче сжатого воздуха в пространство между диафрагмой и крышкой. Силы трения, возникающие между дисками 3 и 4 и вставками, передают крутящий момент от маховика валу машины. При выпуске воздуха пружины отводят диск, и муфта выключается.

Работоспособность таких муфт определяется, в основном, конструкцией и качеством фрикционных вставок. Наиболее широкое распространение нашли вставки из гетинакса ФК-16Л и ФК-24А. В последнее время стали использоваться вставки из более эластичного материала 8-45-62.

Форма вставок показана на рис. 4. Наиболее часто применяются вставки, показанные на рис. 4, а, однако вставки по рис. 4, б более технологичны.

Тормоза. Если не применять специальных устройств, то после выключения муфты рабочий вал в течение некоторого времени будет вращаться по инерции. Кривошипный механизм, остановившийся в произвольном положении, может самопроизвольно прийти в движение под действием веса; и то, и другое неудобно и опасно для обслуживающего персонала, поэтому все кривошипные машины снабжают тормозными устройствами.

Рис. 3. Однодисковая фрикционная муфта со вставками:

1 — маховик. 2 — шпильки, 3 — опорный диск, 4 — нажимной диск, 5 — диафрагма, 6 — ведомый диск, 7 – вставки, 8— крышка, 9 — цилиндр. 10 пружины

Рис. 4. Формы фрикционных вставок:

а — овальная, б — цилиндрическая с лыской, в — сегментная

Назначение их состоит в том, чтобы остановить и удерживать ползун в крайнем верхнем положении после выключения муфты включения. Торможение осуществляется за счет сил трения, возникающих между тормозным барабаном и лентой или колодкой.

Существуют два типа тормозов: непрерывного и периодического действия. В ленточных тормозах непрерывного действия лента и барабан соприкасаются постоянно. Сила торможения регулируется затяжкой пружины; изменяя ее, можно добиться того, что ползун будет останавливаться в нужном положении.

Тормоза непрерывного действия очень просты по конструкции и надежны, но имеют и серьезные недостатки. В связи с тем что они постоянно включены, на преодоление сил трения все время расходуется энергия привода, составляющая до 30 % всей энергии, потребляемой машиной. Кроме того, такие тормоза сильно нагреваются и быстро изнашиваются, поэтому их применяют только на небольших машинах (усилием до 1000 кН), для которых простота конструкции и малые габариты имеют первостепенное значение.

Тормоза периодического действия включаются в работу только в нужный момент. Их работа синхронизируется с работой муфт включения таким образом, что тормоз включается после выключения муфты, а выключается за несколько мгновений до включения муфты. Тормоза периодического действия более практичны, обеспечивают меньший расход энергии, так как включаются только после окончания рабочего хода. В них выделяется меньше теплоты и она успевает рассеяться в окружающее пространство, что предохраняет пресс от неполадок в результате перегрева вала, подшипников и т. д.

Рис. 5. Ленточный тормоз периодического действия:

1 — пружина, 2— тормозная лента, 3 — ролик, 4 — барабан, 5 — вал, 6 — кулачок, 7 — рычаг, 8 — регулировочная гайка

Включение и выключение тормоза периодического действия осуществляется кулачками или пневматическими цилиндрами. Тормоз периодического действия, показанный на рис. 5, управляется кулачком. Он состоит из барабана, закрепленного на валу с помощью шпонки, и тормозной ленты с накладкой из ферродо. Рычаг через пружину может натягивать ленту, прижимая ее к тормозному барабану. Вращая регулировочную рейку, можно менять натяжение пружины, а значит, и силу, с которой прижимается лента к барабану. При этом будет меняться и сила торможения.

Когда под ролик попадает выступ кулачка, рычаг поворачивается влево, сжимает пружину и натягивает тормозную ленту. При этом она прижимается к барабану, и тормоз включается. При попадании под ролик нижней части кулачка рычаг поворачивается вправо, освобождает пружину и тормоз выключается. Поворачивая кулачок на валу, можно устанавливать время включения и выключения тормоза.

Тормоз, показанный на рис. 6, выключается не кулачком, а пневматическим цилиндров, поршень которого связан со стержнем. Пока давления под поршнем нет, пружина растяжения увлекает стержень вниз, натягивая ленту и прижимая ее к барабану. Тормоз включен. При подаче воздуха под поршень давление воздуха преодолевает силу пружины. Поршень поднимается вверх вместе со стержнем, лента отходит от барабана, тормоз выключается. При случайном падении давления в сети тормоз включается, обеспечивая безопасность работы на прессе.

На рис. 7 показана конструкция очень надежного в работе дискового тормоза. Он устанавливается на приводном валу. Корпус тормоза болтами крепится к станине. Нажимной диск болтами связан с поршнем. Для улучшения теплоотдачи диск 8 выполнен пустотелым и снабжен внутренними ребрами. Тормозной диск со вставками из гетинакса крепится на валу клиновой шпонкой. Усилие прижатия дисков создается тормозными пружинами и регулируется с помощью диска, подтягиваемого болтами к крыше 6. Уплотнение пневматического цилиндра обеспечивается мембраной, установленной в крышке.

Консольное расположение тормоза позволяет легко его регулировать, а также заменять вставки по мере их износа.

Предохранители. Для защиты передаточных механизмов кривошипных прессов от внезапных перегрузок, которые могут быть вызваны низкой температурой заготовки, отклонением ее размеров от заданных технологией и другими причинами, устанавливаются предохранительные устройства. Они могут ограничивать наибольшее усилие, передаваемое на ползун, или наибольший крутящий момент в элементах привода. Предохранительные устройства должны быть очень чувствительными к перегрузкам: размыкать привод машины при строго заданном усилии или моменте.

Рис. 6. Тормоз горизонтально-ковочного пресса усилием 8 МН (800 тс):

1— барабан, 2— лента, 3 — гайка, 4 — стержень. 5 — пружина, 6 — цилиндр, 7 — поршень

Предохранитель устанавливается на приводном валу или на ползуне. В первом варианте пресс защищается от перегрузок, обусловливаемых крутящим моментом, а во втором — от перегрузок, возникающих на ползуне.

Предохранители бывают разового действия (разрушающиеся при перегрузке пресса) и многоразовые (автоматически восстанавливающиеся после срабатывания).

В конструкции разрушающихся предохранителей имеется жесткая деталь, которая при перегрузке выходит из строя. Для дальнейшей работы машины эта деталь должна быть заменена новой. Наиболее часто предохранители выполняются в виде ломающегося стержня.

При нормальной работе пресса напряжение в предохранителе близко к пределу прочности, но его не превышает. При соблюдении указанного условия достаточно небольшой перегрузки (около 30%), чтобы напряжение в материале предохранителя превысило предел прочности и он разрушился, при этом нагрузки в рабочих звеньях машины не превзойдут допустимых.

Рис. 7. Однодисковый тормоз со вставками:

1 — приводной вал, 2 — корпус, 3 — встав ка, 4 — пружина, 5 — болты, 6 — крышка, 7 тормозной диск, 8 — нажимной диск, 9 поршень, 10 — мембрана, 11—регулировочный диск, 12 — болты, 13 — станина

Рис. 9. Предохранитель с ломающейся пластинкой

В течение каждого хода нагрузка на предохранительный стержень резко возрастает от нуля до почти предельного значения, поэтому их изготавливают из материалов с высоким пределом усталости, близким к пределу прочности при срезе. Однако несущая способность стержня постепенно понижается (металл устает) и примерно через 5000—15 000 ходов падает на 30—40 %. Это необходимо иметь в виду при эксплуатации кривошипных прессов.

В процессе эксплуатации, когда кривошипная машина используется на своей предельной мощности, обслуживающий персонал для предотвращения частой замены ломающегося стержня иногда увеличивает его диаметр и, следовательно, прочность. Однако делать это запрещается, так как в результате возможны значительные перегрузки машины, которые могут привести к тяжелым авариям.

Предохранители в виде срезающихся стержней ограничивают предельный момент, передаваемый приводом. Для ограничения усилия, действующего на ползун, используют предохранители с ломающейся пластинкой. В этом случае рабочее усилие передается на инструмент через пластинку, которая разрушается при перегрузке. Пластинки обычно изготавливают из стали 45, закаленной до твердости НВ 250—280. При замене разрушившейся пластинки новой пята удерживается от выпадания фиксатором.

Рис. 8. Предохранитель с ломающимся стержнем:

1, 4 — зубчатые колеса, 2 — полумуфта, 3 — стержень

При длительной работе вследствие усталости металла предельное усилие будет несколько понижаться. Если это нежелательно,, заменяют пластинку новой с теми же размерами. Ни в коем случае нельзя увеличивать диаметры d и D и толщину h срезаемого слоя, так как это может привести к перегрузке и аварии машины.

К разрушающимся предохранителям относятся и гидропневматические, имеющие в своей системе ломающуюся пластинку. Такой предохранитель для многокривошипных прессов ограничивает нагрузку на каждом шатуне.

Под пятой каждого шатуна в ползуне устроен гидравлический цилиндр, поршнем его служит подпятник. Все цилиндры соединены с насосом высокого давления и между собой. Давление от насоса передается и на плунжер пневматического цилиндра. Насос приводится в действие электродвигателем и обеспечивает давление до 20 МПа. Электродвигатель включается только на время рабочего хода ползуна. Общее усилие всех цилиндров-подпятников при этом давлении точно равно номинальному усилию пресса. В трубопроводе насоса установлен обратный клапан, который пропускает масло только в одну сторону — от насоса к цилиндру.

В пневматическом цилиндре имеется поршень, связанный с плунжером, на который действует давление от насоса. Левая полость цилиндра имеет атмосферное давление. Полость справа от поршня находится под определенным давлением воздуха, поступающего в цилиндр по трубопроводу. Усилие от давления воздуха несколько превышает силу от давления масла на плунжер, поэтому поршень в нормальных условиях занимает крайнее левое положение, прижимаясь к выступу на днище пневмоцилиндра.

Если усилие на ползуне (или хотя бы на одном из шатунов) достигает недопустимой величины, давление масла в цилиндрах.

Рис. 10. Схема гидропневматического предохранителя многокривошипного пресса:

1 — гидроцилиндр, 2 — подпятник, 3 — шатун, 4 — электродвигатель, 5—корпус, 6 — насос. 7 обратный клапан, в — плунжер, 9 — пневмоцнлиндр, 10 — поршень, II — стержень, 12 — контакт, 13 — пластинка, 14 — предохранительный кожух

Трубопроводах возрастает. Обратный клапан не пропускает масло к насосу. Вследствие роста давления усилие, действующее на плунжер, превысит усилие, действующее на поршень, и поршень сдвинется в крайнее правое положение. При этом центральный стержень поршня проломит чугунную пластинку, и сжатый воздух из правой полости цилиндра выйдет в атмосферу (предохранительный кожух имеет отверстия для прохода воздуха). Одновременно стержень замкнет электрический контакт, который дает команду на выключение муфты пресса и включение тормоза.

Масло высокого давления через отверстие в плунжере 8 попадает в левую полость цилиндра, и давление во всех гидроцилиндрах-подпятниках снизится.

До того как предохранитель сработает, наиболее нагруженный подпятник успевает сделать лишь небольшой ход. Он настолько мал (0,2 мм), что перекоса ползуна практически не возникает.

Для того чтобы снова подготовить предохранитель к работе, необходимо поставить новую пластинку, спустить масло из левой полости цилиндра и подать давление в правую его полость. Несмотря на некоторую сложность, такие предохранители работают достаточно надежно.

Восстанавливающиеся предохранители делятся на три типа: фрикционные, проскальзывающие при перегрузке машины; гидравлические, у которых при перегрузке жидкость выходит через клапаны; пружинно-рычажные, у которых звенья при перегрузке пресса изменяют свое положение, восстанавливая его вновь при повторном ходе.

Простейшая предохранительная фрикционная муфта показана на рис. 11. Она расположена в маховике, который не закреплен жестко на валу, а может проворачиваться относительно его. Диск фрикционной муфты посажен на шпонку и прижимается к маховику болтами через кольцо. Для увеличения коэффициента трения на диске муфты с обеих сторон крепятся накладки из ферродо.

В некоторых случаях в фрикционных муфтах используют трение между деталями, соприкасающимися не по плоскостям, а по конической поверхности.

Рис. 11. Предохранительная муфта:

1 — маховик, 2 — вал, 3 — муфта, 4 — накладки, 5 — кольцо, 6 — болт

Устройство гидропневматического восстанавливающегося предохранителя показано на рис. 12. На винт шатуна навинчена регулировочная гайка, опирающаяся нижним торцом на поршень цилиндра. Цилиндр крепится к опорной плите ползуна. Масло в цилиндр подается насосом из резервуара. В гидросистеме имеется запорный клапан, плунжер которого препятствует перетеканию масла из цилиндра в резервуар. Запорный клапан удерживается в закрытом положении давлением воздуха, действующего на поршень. Давление воздуха в ресивере можно регулировать, изменяя тем самым значение максимального усилия на шатуне.

Когда фактическое усилие превысит это значение, давление воздуха на поршень уже не сможет удержать плунжер в крайнем верхнем положении. Плунжер опустится вниз и начнет пропускать масло из цилиндра в резервуар. Одновременно штырь, связанный с поршнем, замкнет конечный выключатель и включит звуковой сигнал. После открытия запорного клапана винт вместе с гайкой может пройти расстояние, равное высоте гидравлической подушки, при неподвижном ползуне. Это предохраняет пресс от поломки.

Давление в цилиндре во время хода поршня вниз и при остановке пресса поддерживается на том уровне, на которое настроен ресивер. Но при ходе ползуна вверх после перегрузки давление в гидравлической подушке упадет. Вследствие этого реле давления выключит привод пресса и включит насос, который будет закачивать масло из резервуара в цилиндр до тех пор, пока давление в цилиндре не достигает заданной величины. После этого реле давления выключит насос и даст разрешение на включение пресса.

Рис. 12. Гидропневматический предохранитель:

1 — винт, 2 — гайка, 3 — поршень, 4 — цилиндр, 5 – ползун, 6 — поршень, 7 — плунжер, 8 — конечный выключатель, 9 — резервуар, 10— реле давления, 11 — насос, 12 — ресивер

Рис. 13. Выталкиватели:

а — для верхнего штампа: 1 — штнфт, 2 — упор, 3 — подвижная поперечина. б — для нижнего штампа: 1 — штифт. 2 — ползун, 3 — верхний штамп, 4 — поковка, 5 — нижний штамп, 6 — корпус, 7 — пружина

Таким образом, после перегрузки не требуется замена каких-ли-бо деталей и пресс автоматически готов к продолжению работы. В этом большое преимущество гидропневматических предохранителей перед гидравлическими предохранителями с ломающейся пластинкой.

Выталкиватели. Для удаления готовых изделий из штампов применяются выталкиватели различных конструкций. Выталкиватель для верхней половины штампа (верхнего штампа) показан на рис. 13, а. В сквозную прорезь ползуна вставляется подвижная поперечина. Ее движение вверх ограничивается регулируемыми упорами. Сквозь ползун и верхнюю половину штампа проходит подвижный штифт. Если после окончания рабочего хода изделие осталось в верхней половине штампа, то при движении ползуна вверх оно будет вытолкнуто штифтом. Произойдет это потому, что поперечина, дойдя до упора, остановится, остановится и штифт, а ползун будет продолжать движение вверх. Вследствие этого штифт выйдет из углубления в верхней половине штампа и вытолкнет поковку.

Выталкиватель для нижней половины штампа приведен на рис. 13,6. Пока штампы сомкнуты, штифты смещены вниз и сжимают пружины. Когда ползун и верхняя половина штампа (верхний штамп) поднимаются вверх, пружины, стремясь разжаться, толкают штифты вверх. Упираясь в поковку, штифты выталкивают ее из нижней половины штампа.

В некоторых конструкциях выталкивателей штифты приводятся в движение пневматическими цилиндрами, постоянно находящимися под давлением.

Подушки. В настоящее время в целях расширения технологических возможностей практически на всех прессах усилием свыше 1 —1,6 МН устанавливаются подушки, которые служат для выталкивания изделий из нижней части штампа, прижима фланца вытягиваемой детали и осуществления других операций, не требующих больших усилий.

Наиболее широкое распространение получили простые пневматические подушки. Подушка, показанная на рис. 14, а, устанавливается под столом на прессах открытого типа малых усилии. Воздух в цилиндр подушки подается через шток поршня. Усилие, создаваемое подушкой, определяется давлением воздуха и площадью поршня. Если размеры стола не позволяют разместить подушку с поршнем нужного диаметра, используют подушки из нескольких секций, установленных последовательно. В этом случае усилие, действующее на ползун подушки, является суммой усилий, действующих на три поршня.

Рис. 14. Пневматические подушки:

а — однопоршневая, б — трехпоршневая; 1 — ползун, 2 — поршень

Рис. 15. Клиновые механизмы регулирования величины штампового пространства:

a — помощью клина стола, б — с помощью клина над верхним шарниром: 1 – клин, 2 – клиновая подушка, 3, 4 — рычаги, 5 — вкладыш, 6 — щека, 7 — ось

Для регулировки положения подушки по высоте служит червячный редуктор с электроприводом, расположенный на нижнем конце штока.

Для регулировки величины штампового пространства обычно используются клиновые механизмы. У кривошипных горячештамповочных прессов с этой целью передвигаются клинья стола, в чеканочных кривошипно-коленных прессах смещается клиновая подушка над верхним шарниром.

Реклама:

Читать далее:

Винтовые фрикционные прессы

Статьи по теме:

КД2134 Пресс однокривошипный простого действия открытый схемы, описание, характеристики

Сведения о производителе однокривошипного пресса КД2134

В настоящее время однокривошипный пресс КД2134 производит Орский станкостроительный завод, г. Орск

Станки, выпускаемые Орским станкостроительным заводом

Однокривошипный пресс простого действия. Общие сведения

Кинематическая схема кривошипного пресса:

- ползун

- тормоз

- маховик

- клиноремённая передача

- электродвигатель

- передаточный вал

- зубчатая передача

- муфта

- кривошипный вал

- шатун

- плита для крепления матрицы штампа

Кривошипный пресс — машина с кривошипно-шатунным механизмом, предназначенная для штамповки различных деталей.

Рабочей частью (инструментом) пресса является штамп, неподвижную часть которого крепят к столу, подвижную — к ползуну пресса. Ползун перемещается кривошипно-шатунным механизмом. За один оборот кривошипа шатун совершает полный ход, во время которого при движении ползуна вперёд происходит штамповка.

Усилие пресса создаётся за счёт крутящего момента, передаваемого кривошипному валу электроприводом. Привод состоит из электродвигателя, маховика, муфты включения, тормоза и понижающей зубчатой передачи, от которой вращение передаётся кривошипному валу. Электродвигатель вращает маховик, за счёт силы инерции которого на кривошипном валу возникает крутящий момент. Пресс может работать в режиме одиночных ходов, т. е. с выключением муфты после каждого полного хода, или в автоматическом режиме, когда муфта включена постоянно.

Важнейшие характеристики пресса, в определяющие его технологические возможности:

- размеры стола

- ход ползуна

- номинальное усилие

- число ходов ползуна в минуту в автоматическом режиме

Кривошипные прессы различных конструкций используют для объёмной и листовой штамповки.

По конструкции прессы имеют три основных исполнения:

- наклоняемые

- ненаклоняемые

- ненаклоняемые с передвижным столом и рогом для обработки деталей, имеющих большую закрытую высоту штампов, а также снабжаются специальным столом (рогом) для обработки деталей с замкнутым контуром.

Прессы наклоняемые позволяют использовать наклон станины для съема штампуемых изделий или удаления отходов под их собственным весом.

Прессы ненаклоняемые с передвижным столом предназначены для выполнения операций штамповки на деталях с широким диапазоном размеров по высоте, а при замене стола рогом обрабатывать изделия с замкнутым контуром.

Конструкция наклоняемых и ненаклоняемых прессов с неподвижным столом предусматривает возможность установки механизмов автоматической подачи металла и пневматических подушек, а также встраивать их в автоматизированные поточные линии.

Обозначение кривошипных прессов

Значения первых двух цифр в обозначениях кривошипных прессов:

- К14хх — пресс открытый (С — типа), однокривошипный, простого действия, одностоечный, с подвижным столом

- К21хх — пресс открытый (С — типа), однокривошипный, простого действия,, с неподвижным столом

- К23хх — пресс открытый (С — типа), однокривошипный, простого действия,, с неподвижным столом, наклоняемый

- К30хх, К31хх — пресс открытый (С — типа), двухкривошипный, простого действия

- К25хх..К27хх — пресс закрытый (Н — типа), однокривошипный, простого действия

- К55хх — пресс закрытый (Н — типа), однокривошипный, двойного действия

- К35хх..К37хх — пресс закрытый (Н — типа), двухкривошипный, простого действия

- К60хх..К65хх — пресс закрытый (Н — типа), двухкривошипный, двойного действия

- К40хх..К45хх — пресс закрытый (Н — типа), четырехкривошипный, простого действия

- К70хх..К75хх — пресс закрытый (Н — типа), четырехкривошипный, двойного действия

- К19хх — пресс дыропробивной

- К01хх — пресс координатно-револьверный

- И13хх — пресс листогибочный

За двумя первыми цифрами следуют еще две цифры, обозначающие номинальное усилие пресса, а затем буква, которая показывает его модификацию в группе прессов данного вида.

Значения основного параметра (номинальное усилие пресса) в обозначениях прессов:

Таблица 1. Обозначение основного параметра пресса

| Обозн. пресса | Усилие пресса, кН | Обозн. пресса | Усилие пресса, кН | Обозн. пресса | Усилие пресса, кН | Обозн. пресса | Усилие пресса, кН |

|---|---|---|---|---|---|---|---|

| 14 | 25 кН | 20 | 100 кН | 30 | 1000 кН | 40 | 10000 кН |

| 15 | 31,5 кН | 21 | 125 кН | 31 | 1250 кН | 41 | 12500 кН |

| 16 | 40 кН | 22 | 160 кН | 32 | 1600 кН | 42 | 16000 кН |

| 18 | 63 кН | 23 | 200 кН | 33 | 2000 кН | 43 | 20000 кН |

| 24 | 250 кН | 34 | 2500 кН | 44 | 25000 кН | ||

| 25 | 315 кН | 35 | 3150 кН | 45 | 31500 кН | ||

| 26 | 400 кН | 36 | 4000 кН | 46 | 40000 кН | ||

| 28 | 630 кН | 38 | 6300 кН | 48 | 63000 кН |

Пример обозначения механических прессов:

- КД1424, КД1426, КД1428 — прессы однокривошипные простого действия открытые двухстоечные ненаклоняемые с передвижным столом и рогом

- КД2120, КД2122, КВ2132, КД2128 — прессы однокривошипные простого действия открытые двухстоечные с неподвижным столом ненаклоняемые

- КД2320, КД2322, КД2324, КД2326, КД2328 — прессы однокривошипные простого действия открытые двухстоечные с неподвижным столом наклоняемые

- КД2122 — 160 кН, пресс однокривошипный открытый (С — типа), простого действия

- КД2124 — 250 кН, пресс однокривошипный открытый (С — типа), простого действия

- КВ2132 — 400 кН, пресс однокривошипный открытый (С — типа), простого действия

- КД2128 — 630 кН, пресс однокривошипный открытый (С — типа), простого действия

- К2130 — 1000 кН, пресс однокривошипный открытый (С — типа), простого действия

КД2134 Пресс однокривошипный простого действия открытый ненаклоняемый. Назначение, область применения

Механический быстроходный пресс КД2134 усилием 2500 кН (250 тс) предназначен для выполнения вырубки, гибки, неглубокой вытяжки, пробивки и других различных операций холодной штамповки.

Принцип работы и особенности конструкции станка

Пресс работает в режимах: ручной проворот, регулировка, толчок, одиночные хода, непрерывные хода.

Электросхема предусматривает два способа управления: с пульта управления и от педали.

Защита рабочей зоны – приводная подвижная защитная решетка.

Предохранение от перегрузки — самовосстанавливающийся гидро- предохранитель или срезная шайба.

КД2134 изображение однокривошипного пресса

Фото однокривошипного пресса кд2134

Фото однокривошипного открытого ненаклоняемого пресса КД2134. Смотреть в увеличенном масштабе

Фото однокривошипного пресса кд2134

Фото однокривошипного пресса кд2134

Расположение основных узлов однокривошипного пресса КД2134

Расположение основных узлов однокривошипного пресса кд2134

1. Расположение основных узлов однокривошипного пресса КД2134. Смотреть в увеличенном масштабе

2. Расположение основных узлов однокривошипного пресса КД2134. Смотреть в увеличенном масштабе

- 1. Станина

- 2. Привод

- 3. Вал приемный

- 4. Вал главный

- 5. Вал распределительный

- 6. Ползун

- 7. Установка уравновешивателей

- 8. Установка выталкивателей

- 9. Механизм регулировки штампового пространства

- 10. Микропривод

- 11. Ограничитель регулировки хода ползуна

- 12. Установка гидропредохранителя (срезная шайба)

- 13. Установка пневмоаппаратуры

- 14. Установка подушки пневматической*

- 15. Сдув изделия**

- 16. Ограничитель регулировки штампового простанства

- 17. Блок безопасности**

- 18. Рольганг**

- 19. Ограждения боковые

- 20. Ограждение ползуна

- 21. Ограждение колес

- 22. Ограждение штампового пространства

- 23. Решетка защитная

- 24. Маслопровод

- 25. Электрооборудование пресса

- 26. Устройство управления

- 27. Пульт управления

- 28. Командоаппарат

- 29. Педаль

Схема кинематическая однокривошипного пресса КД2134

Кинематическая схема однокривошипного пресса кд2134

1. Кинематическая схема однокривошипного пресса КД2134. Смотреть в увеличенном масштабе

2. Кинематическая схема однокривошипного пресса КД2134. Смотреть в увеличенном масштабе

Перечень элементов кинематической схемы

- 1. Электродвигатель

- 2. Маховик

- 3. Муфта

- 4. Тормоз

- 5. Шестерня

- 6. Шестерня

- 7. Колесо бугельное

- 8. Колесо бугельное

- 9. Вал эксцентриковый

- 10. Эксцентрик

- 11. Шестерня

- 12. Шестерня

- 13. Обойма

- 14. Шатун

- 15. Винт

- 16. Гайка-шестерня

- 17. Ползун

- 18,19 Механизмы регулировки эксцентриситета

- 20. Шестерня центральная

- 21. Звездочка

- 22. Привод механизма регулировки эксцентриситета

- 23. Шестерня

- 24. Венец

- 25. Шестерня

- 26. Сателлит

- 27. Сателлит

- 28. Звездочка

- 31. Командоаппарат

- 32. Червяк z = 1, 2

- 33. Колесо червячное

- 34. Шестерня удлиненная

- 35. Шестерня

Работа пресса и его составных частей

Крутящий момент электродвигателя М1 через шкив 1 передается на маховик 2 и далее при включенной муфте 3 и выключенном тормозе 4 – на приемный вал 1, на котором закреплены шестерни 5 и 6.

Шестерни 5 и 6 передают крутящий момент на зубчатые колеса 7 и 8, свободно вращающиеся на оси II. Колеса 7 и 8 жестко соединены о эксцентриком 9, на котором насажена эксцентриковая втулка 10, связанная с эксцентриком 9 посредством шестерен 11, 12 и обоймы 13. Шестерня 11 жестко соединена с эксцентриковой втулкой 10, а шестерня 12 – с колесом 8.

На эксцентриковую втулку 10 падет шатун 14, который в свою очередь через винт 15, гайку-шестерню 16 связан с ползуном 17.

Муфта 3 и тормоз 4 предназначены для периодического соединения постоянно вращающегося маховика 2 с ползуном 17, воспринимающим технологическое усилие.

Изменение величины хода ползуна осуществляется за счет взаимного разворота эксцентрика 9 и эксцентриковой втулки 10 при включенной муфте 3 и выключенном тормозе 4. При этом пневмоцилиндры 18 расцепляют обойму 13 и шестерню 11, пневмоцилиндр 19 затормаживает центральную шестерню 20 и связанную с ней звездочку 21, пневмоцилиндр 22 вводит в зацепление шестерню 23 и венец 24, жестко установленный на маховик 2. Далее мотор-редуктор М2 через шестерню 23, зубчатый венец 24, маховик 2, муфту 3, шестерни 5 и 6, вала 1 передает крутящий момент колесам 7 и 8 и эксцентрику 9. При вращении колес 7 и 8 эксцентриковая втулка 10 получает равное и противоположное направленное движение от жестко соединенного с ней зубчатого колеса.

По окончании регулировки величины хода ползуна пневмоцилиндры 18. 19, 22 возвращаются в исходное положение, при этом шестерня 11 сцепляется с обоймой 13, шестерня 20 растормаживается, шестерня 23 отводится от венца 24.

Звездочки 21, 28 через цепную передачу передают вращение валу командоаппарата.

ВНИМАНИЕ! При регулировке величины хода ползуна суммарный вектор эксцентриситетов эксцентрика и эксцентриковой втулки изменяется по вертикальной оси пресса, привод командоаппарата 31 заторможен, поэтому переналадка командоаппарата не требуется.

Изменение величины штампового пространства осуществляется электродвигателем М3 через червячную передачу 32, 33, удлиненную шестерню 34, шестерню 35, гайку-шестерню 16. Последняя, вращаясь по винту 15. изменяет положение ползуна 17 относительно стола станины пресса.

Описание основных узлов пресса КД2134

Станина

Станина 1 (рис. 10) пресса С-образная, цельносварная, стальная. Для направления движения ползуна станина 1 имеет две плоские неподвижные направляющие 5 и 6, установленные на штифтах 14 и закрепленные винтами 11, и две призматические направляющие 2 и 3. Призматическими направляющими осуществляется регулировка зазора между направляющими станины и ползуном при помощи нажимных болтов 10 и отжимных шпилек 13, установленных в планках 8. Последние закреплены в пазах станины винтами 9.

На рабочей плоскости стола винтами 12 и сухарями 7 закреплены подшамповая плита с Т-образными пазами для крепления инструмента.

Для установки средств механизации на станине предусмотрены привалочные поверхности и места крепления.

На бугельном колесе 3, установлены сателлиты 12 и 13, сцепленные с шестерней 9 и центральным колесом 14, имеющим отверстие для стопорения. С центральным колесом 14 сцеплена звездочка 15, приводящая во вращение распределительный вал.

Вал главный

Вал главный приводится во вращение приемным валом и вместе с шатуном 16 преобразует вращательное движение привода в возвратно-поступательное движение ползуна с установленной величиной хода.

Вал приемный однокривошипного пресса кд2134

Вал приемный однокривошипного пресса КД2134. Смотреть в увеличенном масштабе

Вал распределительный

Вал распределительный 1 установлен на подшипниках 2 в стакане 3, закрепленном в станине пресса, и приводится во вращение посредством цепи 4 и звездочки 5 от вала главного. Натяжение цепи 4 осуществляется поворотом стакана 3.

Справа к валу подсоединяется командоаппарат, а слева насажен поводок 6 средств механизации.

На станине закреплен лимб 7 с делениями в градусах, а на валу установлена стрелка 8 положения кривошипного вала.

Ползун (рис. 15)

Ползун 1 (рис. 15) является исполнительным органом пресса. К нему крепится верхняя часть штампов, для чего в нижней части ползуна предусмотрены Т-образные пазы, центрирующее отверстие и отверстие под выталкиватели.

В ползун вмонтирована гидроопора (см. рис. 15а) или срезная шайба 13 (см. рис. 15б). На ползуне установлены элементы управления гидроопорой. В отверстии ползуна 1, размещена опора 2 с подпятником 3 силовым винтом 4, свинченным с гайкой-шестерней 5, которая постоянно сцеплена с промежуточной шестерней 6. Опора 2 фиксируется от поворота шпонкой 7, скользящей в процессе регулировки вдоль паза ползуна 1. На подпятник 3 устанавливается шатун 9 и крепится гайкой 10, которая после регулировки зазора в паре шатун-ползун стопорится винтом. К направляющим ползуна 1 прикреплены бронзовые накладки 11 и 12. зазор «F» между торцом гайки-шестерни 5 и торцом клапана гидроопоры (или торцом срезной шайбы) устанавливается в пределах 0,05…0,1 мм) за счет подгонки компенсатора 16.

ВНИМАНИЕ!

- Зазор «F» устанавливать при отсутствии давления в пневмосистеме уравновешивателей после нескольких движений ползуна при ходе последнего к В.М.Т. (Верхняя Мертвая Точка).

- Во избежание стуков, зазор в паре шатун-ползун регулировать, обеспечив сопряжение, отвечающее посадке Н8/h7.

Установка уравновешивателей

Установка уравновешивателей (рис. 16). Уравновешиватели 1 служат для уравновешивания подвижных масс, выбора зазоров в системе ползун-шатун-вал главный, предотвращения падения ползуна при обрыве шатуна.

Уравновешиватели 1 крепятся на станине кронштейнами 2.

Штоки уравновешивателей – через тягу 3 штанги 4 связаны с ползуном пресса.

Механизм регулировки штампового пространства

Механизм регулировки штампового пространства (рис. 17). В направляющих станины пресса закреплены корпус 1, на котором установлены червячный редуктор 2, сцеплений с удлиненной шестерней 3 и приводимый во вращение электродвигателем 4. Шестерня 3 постоянно сцеплена с промежуточной шестерней 6 ползуна (см.рис.15).

Регулировка зацепления и крепление корпуса 1 осуществляется компенсационной планкой 5 и болтами 6.

Микропривод

Микропривод (рис. 18) предназначен для медленного проворота главного привода пресса при регулировке величины ода ползуна и наладках штампов. На плите 1, установленной на оси 2, закреплен мотор-редуктор 3 с ведущей шестерней 4. Пневмоцилиндр 5 связан с плитой 1 осью 6 и служит для ввода или вывода шестерни 4 из зацепления с зубчатым венцом маховика. Регулировка зубчатого зацепления осуществляется винтом 7.

Установка выталкивателей

Установка выталкивателей (рис. 19). В ползуне пресса на опоре 1 установлены раздвижные штанги 2, упирающиеся в кронштейны 3, закрепленные на станине.

На нижней части штанги 2 предусмотрены места под ключ для осуществления регулировки длины штанги 2. Резьба штанги имеет механизм выборки зазора, состоящий из контргайки 4 и гаки 5. К опоре 1 прикреплены штыри 6, контактирующие со съемниками штампов. При эксплуатации пресса стопорное кольцо поз. 7 снять.

Установка гидропредохранителя

Установка гидропредохранителя (рис. 20) монтируется на ползун пресса и состоит из гидроопоры 1, связанной с гидропанелью нагнетательным трубопроводом 2 и сливным трубопроводом – с баком 4.

Гидропанель состоит из насоса гидропневматического 5, панели 6 с перепускным вентилем 7, реле давления 8, крана-демпфера 9, манометра 10 и сливных 11, связанных с баком 4.

В баке 4 установлен клапан запорный 12, фильтр 13, заливной фильтр 14.

Работу установки гидропредохранителя (см. раздел 7).

Установка срезной шайбы

Вместо самоустанавливающегося гидропредохранителя от перегрузки прессы могут комплектоваться разрушающимся предохранителем срезной шайбой.

Срезная шайба 13 (рис. 15б) устанавливается под торец гайки шестерни 5 (см. рис. 15 б) в стакане 14, сцентрированного на ползуне при помощи корпуса 15 через компенсационное кольцо 16.

В стакане 14 имеются отверстия со штифтами 19, 20. конечный выключатель 17 прикреплен к стакану 14 через кронштейн 18. Стакан 14 удерживается от проворота двумя рукоятками, предназначенными также для съема стакана.

При разрушении шайбы 13 штифт 19, воздействуя на штифт 20, передвигает последний влево до замыкания конечных выключателя 17, который сигнализирует о срабатывании предохранителя.

Чертеж срезной шайбы (см. рис. 39).

ВНИМАНИЕ:

При изготовлении срезных шайб взамен разрушившихся необходимо строго соблюдать технические требования чертежа по материалу, термообработке, точности изготовления, чистоте поверхностей.

Ограничитель регулировки хода ползуна

При регулировки хода ползуна в полость трубы 1 подается воздух (см. рис. 24), который прижимает наконечник 2 к верху шатуна.

При достижении крайних значений регулировки срабатывают конечные выключатели 3,4, отключающие механизм регулировки.

Командоаппарат

Командоаппарат (рис. 25) представляет собой устройство для подачи сигналов исполнительным механизмом пресса в наладочном и рабочих режимах.

Управление прессом предусматривает:

- отключение муфты и включение тормоза пресса

- подачу сигнала на счет ходов

- контроль тормозного пути

- блокировку рук

- обеспечивает остановку ползуна в крайнем верхнем положении, исключая возможность повторного хода при режимах с одиночными ходами

- подачу сигнала на выключение обоймы и включение стопора при регулировки величины хода ползуна

- работу гидропневмоподушки или других средств механизации

К кронштейну 1 вала распределительного, прикреплен корпус 2 командоаппарата, в подшипниках 3 которого размещен вал 4.

На валу 4 через дистанционные втулки 5 установлены кулачки 6, 7, 8, 9, 10, 11, 12, 13, фиксация которых осуществляется посредством гайки 14. В корпусе 2 установлены бесконтактные выключатели 15, в щели которых входят соответствующие кулачки.

Назначение, ориентировку кулачков относительно вертикальной оси пресса (см. табл. рис. 22).

Для регулировки положения кулачков необходимо ослабить гайку 14, установить кулачки в нужное положение и снова затянуть гайку.

Привод вала 4 осуществляется соединением с валом распределительным.

Гидро- и пневмосистемы, система смазки

Гидросистема (для некоторых моделей)

Гидросистема пресса предназначена для работы гидропредохранителя.

Принципиальную схему гидропредохранителя, перечень оборудования см. рис. 23.

Гидросистема работает следующим образом: гидропневматический насос 8 поднимает давление в полости гидроопоры 1 до заданной величины, которая обеспечивается настройкой регулятора давления воздуха, установленного в пневмоблоке подготовки воздуха. При достижении давления гидропневматический насос 8 автоматически останавливается за счет равенства сил, создаваемых давлением воздуха, действующего на его пневмопоршень, и жидкости, действующей на его плунжер. При понижении давления в гидросистеме в результате утечек или при срабатывании гидроопоры 1 гидропневматический насос автоматически повышает давление масла до заданной величины, т.к. сжатый воздух постоянно давит на поршень насоса.

Зависимость первоначального давления в гидросистеме от усилия на ползуне см. рис. 2.

При перегрузке пресса, когда усилие, передаваемое на хвостовик клапана, превышает создаваемое давлением масла в гидросистеме, произойдет дополнительное сжатие масла в полости гидроопоры и клапан оторвется от седла опоры. Масло перельется в подклапанную полость и в бак 6 через запорный клапан 2 по сливному трубопроводу. Одновременно реле давления 3 сигнализирует об аварийном состоянии гидросистемы. Манометр 5, подключенный к магистрали через кран-демпфер 4, предназначен для периодического контроля давления масла. Перепускной вентиль 9 предназначен для сброса давления в системе.

При первоначальном пуске гидросистемы необходимо: залить масло в бак 6 до указателя верхнего уровня масла, закрыть перепускной вентиль 9, открыть кран-демпфер 4, подать воздух к гидропневматическому насосу. Регулятором давления воздуха установить необходимое давление в системе, отрегулировать реле давления 3, перекрыть кран-демпфер 4.

При работе на прессе с гидропредохранителем гидропневматический насос должен периодически включаться в работу, производя несколько циклов. При этом давление в системе должно оставаться неизмененным.

По окончании работы необходимо перекрыть подвод воздуха к гидропневматическому насосу. Сбрасывать давление в гидросистеме не рекомендуется.

Перед началом работы необходимо установить начальное давление воздуха в блоке подготовки воздуха, открыть кран-демпфер, поднять давление в гидросистеме, закрыть кран-демпфер.

ВНИМАНИЕ! Во избежание выхода из строй манометра кран-демпфер должен быть постоянно закрыт.

При отсутствии давления в системе при длительной работе насоса необходимо проверить состояние перепускного вентиля; клапана запорного, герметичность нагнетательных трубопроводов, работоспособность плунжера насоса, уровень масла в баке.

В аварийных случаях необходимо открыть перепускной вентиль, перекрыть подвод воздуха к насосу. Запрещается сбрасывать давление краном-демпфером.

Категорически запрещается производить работы по обслуживанию гидросистемы при наличии в ней давления.

Для нормальноай работы гидросистемы рекомендуется масло гидравлическое «ВНИИНП-403», кинематическая вязкость 35 с. ст при температуре окружающей среды от +5 до +50оС. Номинальная тонкость очистки масла 40 мкм.

Пневмосистема

Схема пневматическая принципиальная пресса кд2134

Схема пневматическая принципиальная однокривошипного пресса КД2134. Смотреть в увеличенном масштабе

Пневмосистема пресса предназначена для работы муфты, тормоза, тормоза маховика, уравновешивателей, пневмоподушки, гидропневматического насоса, пневмоцилиндров управления валом главным, выталкивателей, (микропривода и пневмосдувателя для некоторых моделей)

Принципиальную пневматическую схему, перечень оборудования см. рис. 24 и табл. 10.

Пневмосистема работает следующим образом: воздух от цеховой магистрали подается в пневмопанель подготовки воздуха, состоящую из нескольких боков, влагоотделителя и реле давления. Назначение блоков: А1 – блок управления; А2 – блок уравновешивателей; А4 – блок пневмоподушки; А3 – блок гидропневматического насоса.

От пневмоблока А1 воздух поступает в ресивер РС1 и через маслораспылитель МР2 к пневмораспределителям Р4, Р5, Р7 которые управляют цилиндрами тормоза маховика, выталкивателя, решетки защитной, а также через пневмораспределитель Р8 к пневмоцилиндру микропривода.

Из ресивера РС1 через маслораспылитель МР1 панель управления П-ПУ25/10 воздух поступает вмуфту МТ и тормоз Т3 и через пневмораспределитель Р3 – к пневмоцилиндрам фиксатора и стопорной обоймы. Из пневмоблока А2 воздух поступает в ресиверы РС1 и РС2 и далее к уравновешивателям УР1, УР2.

При движении ползуна пресса вниз воздух из уравновешивателя выгоняется в ресивер, при движении ползуна вверх воздух поступает в цилиндры уравновешивателей.

От пневмоблока А3 через маслораспылитель МР3 воздух поступает к гидропневматическому насосу.

От пневмоблока А4 через ресивер РС4 воздух поступает в пневмоподушку.

Каждый пневмоблок имеет регулятор, которым устанавливается необходимое давление в исполнительном органе пневмосистемы.

Настройку давления воздуха в уравновешивателях производится так, чтобы усилие уравновешивателей превышало массы движущихся частей и инструмента на 20-30%.

График настройки уравновешивателей в зависимости от массы штампа подвешиваемого к ползуну см. рис. 25.

По окончании работы на прессе необходимо перекрыть подвод воздуха из магистрали, слить конденсат из пневмоблоков и ресиверов.

Система смазки

Смазка пресса осуществляется тремя способами:

- автоматическая циркуляционная от станции смазки С-ЦС;

- шприцеванием густой смазки;

- заливка жидкой смазки.

Карта смазки, точки и способ смазки, применяемые материалы даны на рис. 26.

Схема автоматической циркуляционной смазки дана на рис. 27. Указания по установке, подготовке к работе, обслуживанию станции, однолинейных питателей, возможные неисправности и способы их устранения см. паспорта на С-ЦС; питатели однолинейные типа М.

Точки смазки шприцеванием, периодичность смазки, марка, расход смазочного материала см. таблицу 12.

Точки смазки заливкой, периодичность смазки, марка, расход смазочного материла см. таблицу 13.

Реле давления станции смазки отрегулировать на величины Рmin = 2,0 МПа; Рmax = 4,0 МПа.

Номинальное давление в системе установить регулятором давления станции смазки, равно 2,5 + 3,5 МПа.

Расход смазки по точкам отрегулировать клапаны через пробку 3, находящуюся на раздаточной колодке 1, рис. 28.

Маслораспылители пневмосистемы отрегулировать так, чтобы скорость каплепадения была на одиночных ходах не менее одной капли за 5-10 включений муфты.

Особенности разборки и сборки при ремонте однокривошипного пресса кд2134

Схема разборки однокривошипного пресса кд2134

Схема разборки однокривошипного пресса КД2134. Смотреть в увеличенном масштабе

Перед разборкой пресса необходимо:

- слить масло с гидросистемы и системы смазки;

- слить конденсат с пневмосистемы;

- отсоединить электрооборудование, снять электродвигатель главного привода;

- демонтировать боковые ограждения или площадку обслуживания; ограждение колес, ползуна, масляные ванны;

- демонтировать пневмоподушку;

- демонтировать пресс с фундамента.

Разборку пресса производить в следующей последовательности (рис. 30):

- опрокинуть пресс «на спину»;

- снять опорные планки 2, подвижные направляющие 3 со станины 1;

- снять плиту 4;

- рассоединить шатун 6 с ползуном 5;

- передвинуть ползун 5 в сторону стола за зону выталкивателей, демонтировать со станины;

- снять крышки 7, выбить ось 8, демонтировать вал главный 9 с шатуном 6;

- снять тормоз 10;

- демонтировать вал приемный 11 вместе с маховиком 11.1 и муфтой 11.2, сняв шпильки крепления правой опоры на станине 1 и стопорный сухарь левой опоры;

- разобрать вал главный, сняв гайки 9.1, колесо 9.2, эксцентриковую втулку 9.3, отсоединить шатун 6.

Сборку пресса производить в обратной последовательности.

ВНИМАНИЕ! Для правильной работы механизма регулировки величины хода ползуна, необходимо при сборке вала главного совместить диаметральные плоскости максимальных эксцентриситетов бугеля и эксцентриковой втулки с плоскостью центральной шестерни планетарного механизма, проходящей через ось стопорных отверстий.

При ремонте направляющих и рабочих плоскостей, влияющих на точность пресса, необходимо соблюдать следующие требования:

- неплоскостность зеркала ползуна и стола пресса не более 0,04 мм на длине 1000 мм, допускается только вогнутость;

- неплоскостность направляющих станины и ползуна не более 0,04 мм на длине 1000 мм, допускается только вогнутость;

- неперпендикулярность направляющих ползуна к зеркалу не более 0,06 мм на длине 1000 мм, допускается только уменьшение угла 90о;

- неперпендикулярность неподвижных направляющих станины к столу не более 0,06 мм на длине 1000 мм, допускается только уменьшение угла 90о.

После каждого ремонта пресса необходимо проверять его нормы точности, производить регулировку направляющих.

При ремонте отдельных узлов пресса следует руководствоваться приведенными в настоящем руководстве по эксплуатации описаниями и иллюстрациями.

КД2134 Пресс кривошипный простого действия открытый. Видеоролик.

Пресс кривошипный механический КД2124: основные преимущества

- Один из главных плюсов такой машины – способ подачи ленты. Вы можете выбрать как ручной, так и автоматический.

- Пусконаладочные работы максимально просты. Достаточно будет проконсультироваться с нашими сотрудниками, чтобы узнать все, что вас интересует и воспользоваться таким оборудованием.

- Пресс для холодной штамповки металла может штамповаться узлом автоподачи, благодаря которому есть возможность применения в автоматических и в поточных линиях.

- Есть два режима работы: одиночный и непрерывный ход.

Кривошипный пресс – почему стоит оформить заказ в нашей компании?

Купить пресс кривошипный усилием 25 тонн вы можете непосредственно у производителя, таким образом, потратив на оформление заказа минимум времени и усилий. Таким образом, для вас будет доступна не только приятная цена товара, так и уверенность в безупречном качестве.

Это оборудование актуально и популярно в России и странах СНГ. На сегодняшний день есть огромное количество клиентов, которые уже убедились в качестве и удобстве такого оборудования.

Для вас доступно не только оформление заказа, но еще и монтаж оборудования для штамповки. Мы сделаем все необходимое, чтобы пресс был установлен правильно и отлажен для максимально эффективной работы. Уточнить условия покупки, стоимость и другие особенности вы можете по контактным номерам телефонов, которые указаны на сайте.

- Гарантия 18 месяцев

- Температурный режим до 25 градусов

- Ремонтная база

Россия и СНГ - Доставка запчастей

5-15 дней - Срок службы

10-20 лет

Основные механизмы кривошипных прессов — Кузнечные работы

Основные механизмы кривошипных прессов

Категория:

Кузнечные работы

Основные механизмы кривошипных прессов

Кривошипные прессы разнообразны по конструкции, но их основные механизмы и узлы — муфты включения, тормозы, предохранители, выталкиватели и др. — имеют много общего.

Муфты включения. Если бы маховик и вся система передач были жестко закреплены на своих валах и не допускали разрыва кинематической цепи, то кривошипная машина работала бы непрерывно, пока включен электродвигатель. Такими и были первые механические прессы. Недостатки такой системы привода очевидны. Прежде всего обслуживать машину было бы чрезвычайно трудно: непрерывно двигающийся ползун затруднял бы подачу заготовок и снятие готовых изделий. Лишь полностью автоматизированные устройства смогли бы обслуживать такую машину. Для остановки пресса с большим маховиком требовалось бы значительное время, это неудобно и опасно.

Эти соображения диктуют необходимость в таком устройстве, которое соединяло бы рабочий вал с остальной системой привода лишь на время рабочего хода, а остальное время маховик мог бы свободно вращаться на своем валу. Таким устройством является муфта включения.

В современных кривошипных прессах применяются муфты жесткого сцепления и фрикционные. Жесткое сцепление характерно тем, что ведущая и ведомая части муфты соединяются жестким элементом. Муфты жесткого сцепления обеспечивают остановку ползуна только в одном определенном положении (обычно в крайнем верхнем). Фрикционные муфты обеспечивают включение за счет трения, возникающего между прижимающимися дисками муфты, и позволяют останавливать ползун в любом положении, что значительно удобнее для установки штампов, их регулировки и наладки. При жестком сцеплении для этого необходимо поворачивать маховик вручную.

Муфты сцепления должны быть надежны и полностью исключать возможность самопроизвольного включения, а также обеспечивать безударное включение и выключение механизмов на ходу. Для удобства обслуживания муфта располагается на прессе так, чтобы доступ к ней был простым и легким.

Из жестких муфт в кривошипных прессах в настоящее время применяются только муфты с поворотными шпонками.

Муфты включения с поворотными шпонками. При использовании муфт с поворотными шпонками на конце вала (на котором свободно вращается маховик) делается продольная полукруглая канавка. Во втулке маховика тоже имеется одна или несколько таких канавок. В канавку вала входит нижняя часть цилиндрической шпонки. Верхняя часть ее снята заподлицо с валом, т. е. как бы служит продолжением его окружности. При таком положении шпонки маховик свободно вращается относительно вала. На шпонку все время действует пружина, стремящаяся повернуть ее в канавке вала на 90°. Этому препятствует особая защелка, при нажатии педали защелка отходит, и шпонка под действием пружины поворачивается. Она заскакивает в одну из канавок втулки маховика и обеспечивает сцепление.

При опускании педали включения защелка возвращается в исходное положение, плавно поворачивает шпонку и выключает пресс.