Механический пресс для листовой штамповки

Главная → Каталог → Пресса → Механические пресса

Основные характеристики

Стандартные с С-образной и рамной станиной

|

Модели |

GR˗110 GR˗160 GR˗200 GR˗250 GR˗300 |

|

Максимальное усилие, кН |

1100 1600 2000 2500 3000 |

|

Ходов в минуту, постоянное значение |

45 40 30 30 |

|

Ходов в минуту, переменное значение |

30˗60 25˗50 25˗50 20˗40 25˗50 |

|

Размеры стола, мм |

1050×710 1050×800 1300×850 1300×950 1300×950 |

|

Модель |

GZ/GL ˗ 40 GZ/GL ˗ 63 GZ/GL ˗ 80 GZS/GZ/GL˗110GZS/GZ/GL˗160 GZS/GZ/GL˗200 GZ/GL ˗ 250 GZ/GL ˗ 300 |

|

Максимальное усилие |

400 630 800 1100 1600 2000 2500 3000 |

|

Ходов в минуту, постоянное значение |

65 60 60 45 40 40 30 30 |

|

Ходов в минуту, переменное значение |

45 ˗ 85 40 ˗ 80 40 ˗ 80 30 ˗ 60 25 ˗ 50 25 ˗ 50 20 ˗ 40 *20 ˗ 40 |

|

Размеры подштамповой плиты, c x d |

800×450 900×500 1000×620 1150×710 1250×800 1450×850 1450×950 1450×950 |

Стандартные 2-х стоечные пресса простого и двойного действия

|

Mодели |

HS2˗125 HS2˗200 HS2˗315 |

|

Максимальное усилие, кН |

1250 2000 3150 |

|

Ходов в минуту, постоянное значение |

˗ ˗ ˗ |

|

Ходов в минуту (переменное значение) |

200˗500 150˗350 100˗250 |

|

Размеры подштамповой плиты, мм LR X FB (Вар. |

1300х800 2000х1000 |

|

Размеры подштамповой плиты, мм LR X FB (Вар. 2) |

˗ ˗ ˗ |

|

Размеры подштамповой плиты, мм LR X FB (Вар. 3)

|

˗ ˗ ˗ |

|

Размеры подштамповой плиты, мм LR X FB (Вар. 4)

|

˗ ˗ ˗ |

|

Модель .

|

MAG˗2E˗315 MAG˗2E˗400 MAG˗2E˗500 MAG˗2/4E˗630 MAG˗2/4E˗800 MAG˗2E˗1000 MAG˗2E˗1250 |

|

Максимальное усилие, кН |

3150 4000 5000 6300 8000 10000 12500 |

|

Ходов в минуту, постоянное значение |

18

|

|

Ходов в минуту, переменное значение* |

12–24 |

|

Размеры подштамповой плиты, мм LR X FB (Вар. |

2500×1300 2500×1600 2500×1600 2500×1600 3100×1900 3100×1900 3100х1900 |

|

Размеры подштамповой плиты, мм LR X FB (Вар. 2) |

2800×1300 2800×1600 2800×1600 2800×1600 3400×1900 3400×1900 3400×1900 |

|

Размеры подштамповой плиты, мм LR X FB (Вар. 3) |

3100×1300 3100×1600 3100×1600 3100×1900 3700×1900 3700×1900 3700×1900 |

|

Размеры подштамповой плиты, мм LR X FB (Вар. |

— 3400×1600 3400×1600 3400×1900 — 4000×1900 4000×1900 |

|

Модель |

MAX2L˗200 MAX2H˗200 MAX2L˗250 MAX2H˗250 MAX2L˗315 MAX2H˗315 MAX2L˗400 MAX2H˗400 MAX2L˗500 MAX2H˗500 |

|

Номинальное усилие |

2000 2000 2500 2500 3150 3150 4000 40005000 5000 |

|

Частота ходов в мин. |

40 23 40 18 37 18 30 16 30 16 |

|

Частота ходов в мин. (переменная)* |

25˗50 15˗30 20˗55 12˗24 20˗55 12˗24 20˗40 10˗20 20˗40 10˗20 |

|

Размеры подштамповой плиты LR X FB (Вар. 1) |

2500×920 2500×920 2500×1100 2500×1100 2500×1100 2500×1100 ˗ 2800×1100 3400×1300 3400×1300 |

|

Размеры подштамповой плиты LR X FB (Вар. |

˗ ˗ 2800×1100 2800×1100 2800×1100 2800×1100 3100×1100 3100×1100 3700×1300 3700×1300 |

|

Размеры подштамповой плиты LR X FB (Вар. 3) |

˗ ˗ ˗ ˗ 3100×1100 3100×1100 3400×1100 3400×1100 ˗ ˗ |

|

Размеры подштамповой плиты LR X FB (Вар. 4) |

˗ ˗ ˗ ˗ 3400×1100 3400×1100 ˗ ˗ ˗ ˗ |

Пресс механический – функциональное и высокопроизводительное оборудование для листовой штамповки

Оснащение предприятия высокотехнологичным оборудованием является необходимым условием выживания, прибыльной работы и развития в условия высококонкурентного рынка для компаний, занятых в различных отраслях производства. К числу наиболее востребованных агрегатов относится пресс механический, предназначенный для обработки объемных и листовых заготовок из металла.

К числу наиболее востребованных агрегатов относится пресс механический, предназначенный для обработки объемных и листовых заготовок из металла.

В нашем каталоге механические пресса представлены в нескольких модификациях, ориентированных на исполнение различных производственных задач в малых и крупных масштабах. Продуманная конструкция и превосходное качество исполнения обеспечивает отличные рабочие характеристики данного оборудования, а также длительный срок эксплуатации.

Представленное оборудование:

- пресса механические стандартные с С-образной станиной;

- пресса механические с рамной станиной;

- стандартные 2-х стоечные механические пресса простого действия;

- стандартные 2-х стоечные механические пресса двойного действия;

- пресса механические усилием от 400 до 5000 кН

Пресс механический — сочетание эффективности и больших возможностей

Пробивка, вырубка, чеканка, вытяжка, кренение – это основной набор операций, для исполнения которых служит механический пресс. С его помощью можно произвести формообразование заготовки целиком либо частично.

С его помощью можно произвести формообразование заготовки целиком либо частично.

Применение такого агрегата приводит к значительному повышению эффективности производства и сокращению расходов. Обработка выполняется в высокоскоростном режиме, что ощутимо уменьшает затраты времени на прохождение соответствующих этапов технологического процесса. Реализуемое нами оборудование осуществляет все операции с безупречной точностью, что определяет отличное качество изделий. Это же свойство позволяет получить максимальный коэффициент использования материалов.

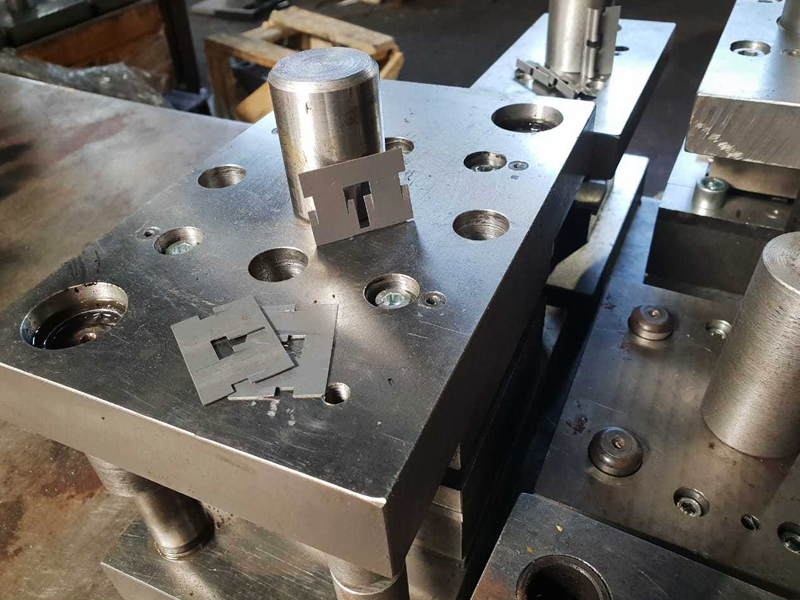

Листовая штамповка

Технология штамповки листового металла широко используется для выполнения готовых деталей и полуфабрикатов в мелкосерийном и массовом производстве. Популярность данной технологии объясняется высоким качеством продукции при относительно небольшой себестоимости.

Наша компания предлагает большой ассортимент оборудования зарубежного производства, посредством которого листовая штамповка осуществляется в автоматическом режиме. Оснащение предприятия такими агрегатами приводит к резкому увеличению объемов производства на фоне значительного сокращения расходов.

Оснащение предприятия такими агрегатами приводит к резкому увеличению объемов производства на фоне значительного сокращения расходов.

Высокоточные механические пресса с компьютерным управлением гарантируют безупречное качество изделий и максимально эффективное использование сырья. Кроме того, обслуживание автоматизированного производства предполагает малые трудозатраты и позволяет обойтись сравнительно небольшим штатом операторов.

Типы оборудования для листовой штамповки

Для обработки листового металла служит прессовое оборудование различных видов, посредством которого осуществляются операции, связанные с формоизменением материала. В нашем каталоге представлены модели, предназначенные для холодной и горячей штамповки, ориентированные на производство в малом и крупном масштабах.

Штамповка листового металла выполняется с помощью специальных механических прессов, оснащенных гидравлическим, механическим приводом, или сервоприводом. Для большинства операций, включая вырубку, пробивку, неглубокую вытяжку и формовку, применяют агрегаты простого действия. Если технологический процесс предполагает выполнение работ по глубокой вытяжке, предлагаем обратить внимание на аппараты двойного действия.

Если технологический процесс предполагает выполнение работ по глубокой вытяжке, предлагаем обратить внимание на аппараты двойного действия.

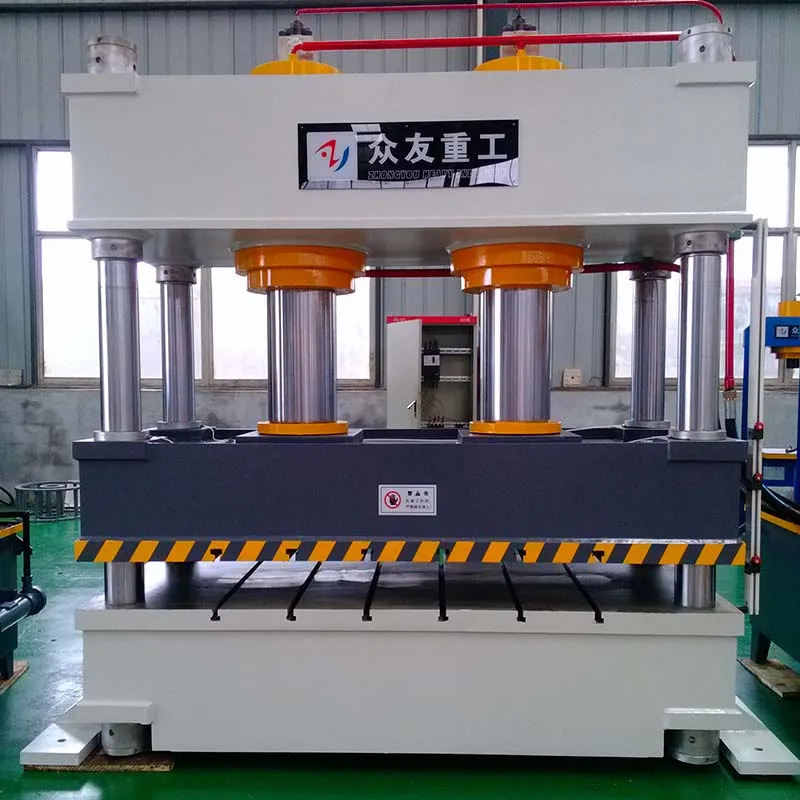

Пресс гидравлический для штамповки металла: технические характеристики, разновидности

Главная » Станки » Устройство и принцип работы гидравлического пресса для штамповки металла

На чтение 5 мин

Содержание

- Предназначение

- Устройство и принцип работы

- Технические характеристики

- Разновидности

- Принципы выбора

- Преимущества и недостатки

- Эксплуатация

- Производители и цена

К популярным технологическим операциям, связанных с обработкой металлических деталей, относится штамповка. Они применяется для серийного изготовления изделий разного размера или проведения единичных работ, где требуется высокое давление на рабочую поверхность. Гидравлический пресс для штамповки металла можно увидеть на разных предприятиях. Чтобы работать с ними, необходимо ознакомиться с конструкцией, особенностями эксплуатации.

Предназначение

Гидравлические прессы применяются в различных направлениях промышленности. С их помощью можно выполнять множество технологических операций:

- холодная, горячая ковка металлических заготовок;

- штамповка листового металла;

- выправление деталей;

- обжим цилиндров;

- сгибание листовых материалов;

- склейка под воздействием давления;

- спрессовка втулок, подшипников.

Часто прессы используются для обработки отходов металлообработки. Они позволяют спрессовать большое количество металлического мусора в один блок, которые будет занимать меньше места.

Устройство и принцип работы

Понять принцип работы устройства проще, если изучить составные части оборудования. Штамповочные прессы состоят из нескольких элементов:

- Литое основание. Должно быть цельным. Изготавливается из высокопрочных видов металла.

- Металлическая конструкция. Закрепляется поверх основания.

На нём устанавливаются остальные элементы.

На нём устанавливаются остальные элементы. - Два цилиндра, которые соединяются трубкой с жидкостью.

- Подвижные поршни, которые передают силу давления на обрабатываемые детали.

- Шток с насадками.

- Привод. Если он электрический, на станке будет установлено множество дополнительных элементов.

Принцип работы прессового оборудования на гидравлике заключается в том, что мастер опускает рычаг и поршень, расположенный в одном из цилиндров, начинает движение, тем самым передавая усилие на другой поршень через рабочую жидкость (масло). На конце поршней закрепляется шток, который может оборудоваться разными насадками. Они соприкасаются с рабочей поверхностью заготовки, воздействуя на неё.

Работа гидравлического пресса происходит по закону Паскаля. Соединительный шланг, цилиндры с поршнями изготавливаются из высокопрочных сплавов, чтобы выдерживать высокие показатели давления.

Технические характеристики

Параметры пресса для металла:

- габариты машины, её вес;

- номинальная сила пресса;

- максимальный ход поршней;

- скорость опрессовки;

- скорость выталкивания поршней под воздействием рабочей жидкости;

- размеры части, прикасающейся к поверхности заготовки.

Промышленное оборудование позволяет работать с заготовками большого размера.

Разновидности

Гидравлические станки по металлу разделяют по нескольким факторам. По типу привода их можно разделить на такие виды:

- Ручные модели. Приводятся в действие прямым усилием со стороны мастера, которое передаётся через систему рычагов.

- Привод, который начинает работать после нажатия педали.

- Пневмопривод. Система с установленными пневматическими цилиндрами, с помощью которых производится передвижение подвижных элементов.

- Электрогидравлические. Промышленное оборудование, которое не требует усилий со стороны мастера.

Прессы для холодной штамповки металла можно разделить по назначению. Среди них выделяют:

- оборудование общего назначения;

- механизмы для объемного обжима;

- пресс для листового металла, которым проделываются отверстия.

По размерам станки могут быть настольными или стационарными. Ко второму варианту относится промышленное оборудование, применяемое для серийного производства.

Принципы выбора

Гидравлический штамповочный пресс необходимо выбирать, учитывая ряд факторов. К ним относятся:

- Габариты оборудования.

- Тип привода.

- Размер поверхности, которая воздействует на заготовку.

- Максимальное давление.

- Ход поршней.

Следует заранее проверять целостность ключевых элементов, чтобы детали не сломались при эксплуатации.

Преимущества и недостатки

Преимущества прессового и металлообрабатывающего оборудования:

- Простая конструкция. При поломках ремонт можно провести самостоятельно.

- Благодаря отсутствию сложных механизмов, устройство дольше служит при активной эксплуатации.

- Возможность регулировать усилие, передаваемое на обрабатываемую деталь.

- Нет ударного воздействия.

- Можно длительное время удерживать усилие на одном уровне.

- Экономичность проведения работ.

К недостаткам можно отнести только низкую скорость передвижения поршней после запуска механизмов.

Эксплуатация

Прежде чем начинать работать с прессовочным станком, необходимо ознакомиться с правилами эксплуатации:

- При обработке изделий из металла нужно проверять рабочую поверхность заготовки. Она должна быть без дефектов.

- Проверять целостность деталей, соединительных элементов. Если есть трещины, вмятины, бугры на металле, необходимо заменить сломанные части.

- Перед запуском оборудования проверять насадку на штоке.

- Не пытаться сжимать высокопрочные сплавы, виды металлов на слабом оборудовании.

- Если возникла утечка рабочей жидкости, необходимо заменить сломанный элемент, слить масло, залить новое.

Для дополнительной надёжности используют прижимы или тиски, которые будут удерживать детали при обработке. Рабочий стол должен быть литым, чтобы выдерживать высокое давление.

Гидравлические прессы — оборудование для передачи давления на металлические изделия. Гидравлика работает благодаря перемещающейся в системе жидкости. Она воздействует на подвижные поршни, которые начинают двигаться, передавая усилие на рабочую поверхность. Зависимо от типа привода, увеличивается или уменьшается воздействие со стороны мастера.

Она воздействует на подвижные поршни, которые начинают двигаться, передавая усилие на рабочую поверхность. Зависимо от типа привода, увеличивается или уменьшается воздействие со стороны мастера.

Производители и цена

На мировом рынке можно найти множество наименований гидравлических прессов. Многие из них не являются качественными, что усложняет выбор оборудования. Производители, изготавливающие гидравлические станки:

- Станкоимпорт;

- ОMA/Werther;

- AE&T;

- Сорокин.

На стоимость влияют разные факторы:

- габариты оборудования;

- мощность;

- наличие дополнительных функций;

- ход поршней;

- известность производителя;

- тип привода.

( Пока оценок нет )

Поделиться

Штамповочные прессы для металла | Металлообрабатывающий пресс

Гидравлические и сервоэлектрические машины для высокоточной штамповки

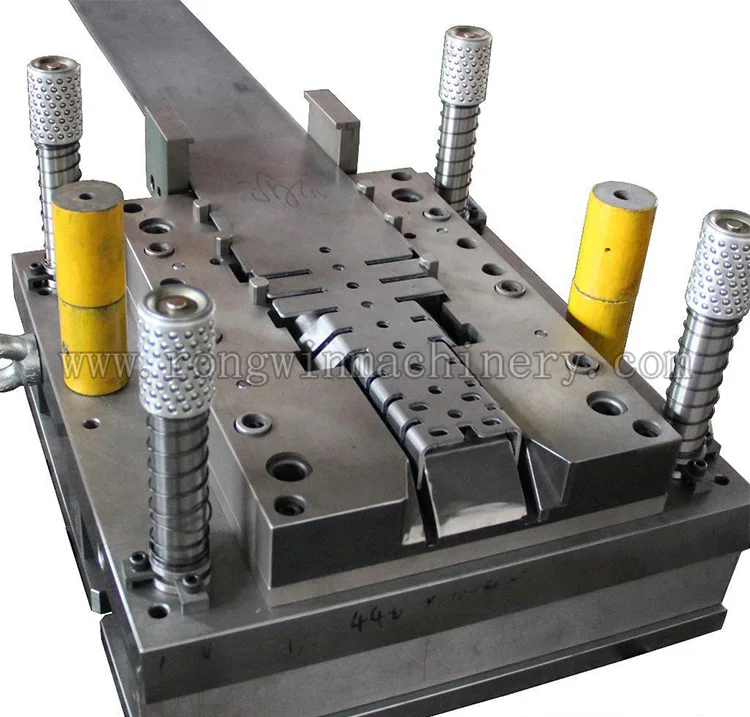

Металлоштамповочные прессы, также известные как металлообрабатывающие прессы или прессы для металлообработки, используют сопряженные наборы штампов для формирования, придания формы, маркировки и резки металла. Штамповка — это универсальный термин в области металлообработки, который охватывает такие области применения, как штамповка и вырубка, тиснение, перфорация, чеканка и чеканка и даже общее формование. Прессы, используемые для формовки металла, часто имеют плиты с подогревом для повышения пластичности формируемых материалов. Добавление тепла к операции штамповки металла также снижает усилие, необходимое прессу для создания готовой детали. Это приводит к экономии затрат в процессе проектирования, а также к увеличению срока службы матрицы.

Штамповка — это универсальный термин в области металлообработки, который охватывает такие области применения, как штамповка и вырубка, тиснение, перфорация, чеканка и чеканка и даже общее формование. Прессы, используемые для формовки металла, часто имеют плиты с подогревом для повышения пластичности формируемых материалов. Добавление тепла к операции штамповки металла также снижает усилие, необходимое прессу для создания готовой детали. Это приводит к экономии затрат в процессе проектирования, а также к увеличению срока службы матрицы.

Гидравлические прессы и прессы с линейным сервоприводом идеально подходят для штамповки металлов, поскольку они работают с полной нагрузкой на протяжении всего хода, а не только в нижней мертвой точке (НМТ). Такая гибкость формования особенно важна при штамповке высокопрочных металлических сплавов. Кроме того, такие технологии, как клапаны предварительного заполнения и короткий ход, могут использоваться на гидравлических прессах для обработки металлов давлением для увеличения скорости во время цикла. Точность и программируемость жизненно важны для создания наиболее эффективной операции штамповки и защиты ваших инструментов и оборудования от ненужного износа.

Точность и программируемость жизненно важны для создания наиболее эффективной операции штамповки и защиты ваших инструментов и оборудования от ненужного износа.

Проблемы штамповочных прессов для металла

Три основные проблемы, связанные с прессами, используемыми для штамповки, — ударная нагрузка, точность и эффективность.

Удар прорыва — это внезапное высвобождение силы в нижней части хода, когда матрица пробивает материал. Он часто характеризуется громким гулом и/или вибрацией и может вызвать чрезмерную нагрузку на пресс и инструменты. Технология Active Leveling Control компании Beckwood нейтрализует эффекты резкого удара и пружинения, продлевая срок службы инструмента и защищая раму пресса.

Точность и эффективность часто являются распространенными проблемами, поскольку штамповка металла в основном выполняется на механических прессах, которые достигают полного тоннажа только в нижней точке хода (НМТ). Вот почему Beckwood предлагает прессы для обработки металлов давлением с сервоэлектрическим приводом. Сервоэлектрические прессы исключают коленчатый вал и маховик и используют электричество по требованию для создания усилия в любой точке хода. Эта дополнительная точность приводит к меньшему количеству брака, экономии энергии и повышению качества деталей.

Сервоэлектрические прессы исключают коленчатый вал и маховик и используют электричество по требованию для создания усилия в любой точке хода. Эта дополнительная точность приводит к меньшему количеству брака, экономии энергии и повышению качества деталей.

Альтернативы механическим штамповочным прессам

Хотя механические штамповочные прессы обеспечивают самые высокие скорости среди всех методов прессования, они несколько ограничены с точки зрения гибкости формования и склонны к двойному удару и залипанию в нижней мертвой точке (НМТ). Чтобы справиться с этими проблемами, Beckwood разработала новую линейку линейных сервопрессов, которые достигают полного тоннажа в любом месте на протяжении всего хода. Это устраняет BDC и обеспечивает непревзойденную гибкость формовки на скоростях производственного уровня. Узнайте больше о штамповочных прессах с линейным сервоприводом…

Узнайте о горячем тиснении в этой статье Stamping Journal .

Узнайте больше о преимуществах сервопрессов

Анатомия механического пресса

Функции штамповочного пресса

Примечание редактора: STAMPING Journal® исследует возможности гидравлических прессов, различия между механическими прессами и гидравлическими прессами, а также прессами с сервоприводом и пневматическими прессами в статье «Как выбрать пресс», которая будет опубликована в марте проблема.

Для понимания основ технологии штамповки необходимо, как минимум, ответить на несколько основных вопросов:

- Что такое штамповка и что делает штамповочный пресс?

- Какие материалы чаще всего штампуют?

- Что такое штамп или пресс-инструмент и как он используется?

- Каковы основные типы штамповочных прессов?

- Что такое механические приводы прессов и как они работают?

Прежде чем вы сможете изучить структуру пресса, вы должны сделать шаг назад и посмотреть на функцию штамповочного пресса.

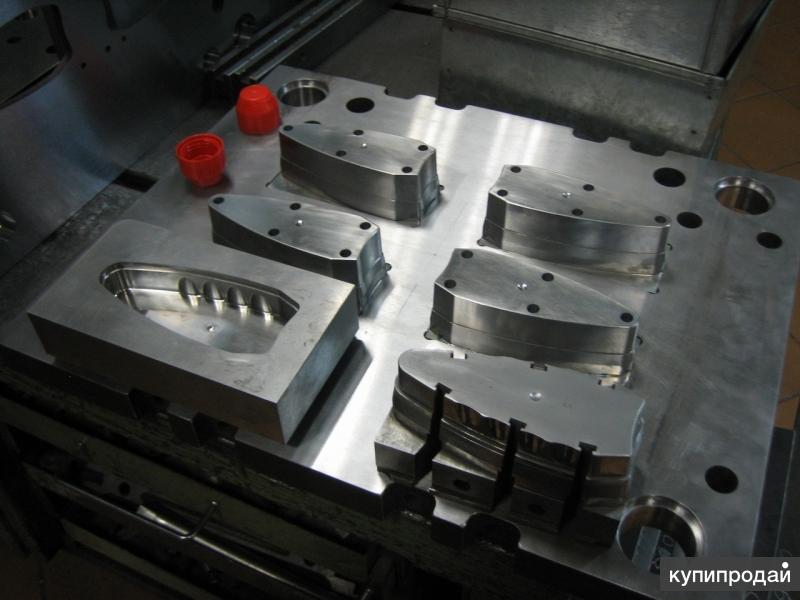

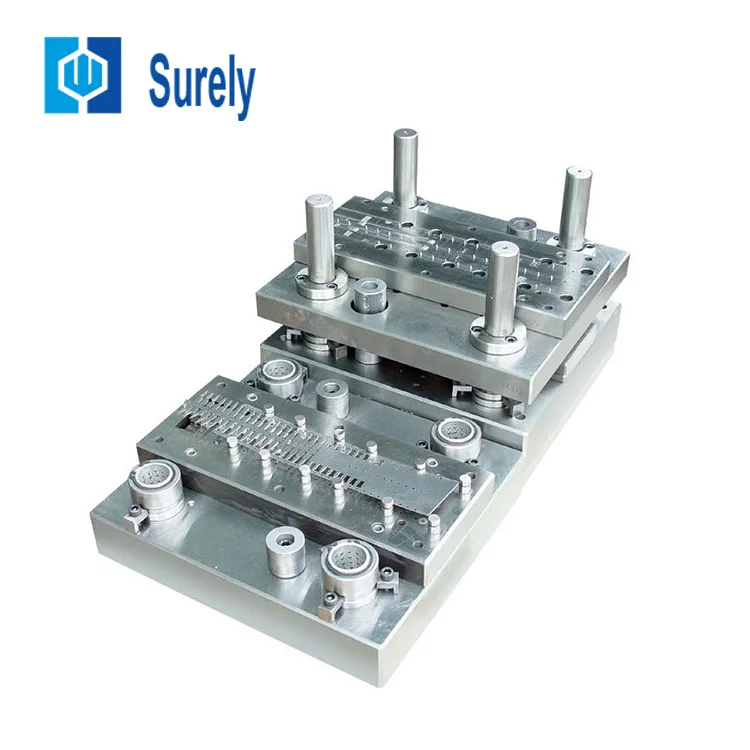

Штампованные детали изготавливаются путем формовки, волочения, обрезки, вырубки или прокалывания металла в виде листа или рулона между двумя половинами (верхней и нижней) пресс-формы, называемой матрицей (см. «Штамповка 101: Основы штамповки», «стр. 22). Верхний элемент крепится к салазкам, а нижний элемент зажимается или привинчивается к станине или валику. Матрица предназначена для повторного создания формы и размера компонента и в количествах, которые будут соответствовать производственным требованиям. Две половины штампа соединяются в прессе. Для достижения требований к повторяемости и допускам для окончательной штампованной и собранной детали требуются как сила (нагрузка), так и точность.

Две половины штампа соединяются в прессе. Для достижения требований к повторяемости и допускам для окончательной штампованной и собранной детали требуются как сила (нагрузка), так и точность.

Штамповки изготавливаются из различных материалов. Например, банки для напитков изготавливаются из алюминия; многие автомобильные детали штампуются из высокопрочных сталей; дверные ручки и механизмы замков штампуются из латуни. Конструктивные детали, такие как гвоздевые пластины и кронштейны балок, штампуются из оцинкованной стали.

Подбор штампа для пресса

Для подбора штампа под пресс необходимо выполнить два расчета. Первый – это тоннаж (сила), а второй – потребляемая энергия. Каждый пресс в мире оценивается по тоннажу (усилию в тоннах), которое он может приложить от нижней мертвой точки (НМТ) цикла прессования до НМТ того же цикла прессования.

Грузоподъемность пресса не следует путать с энергией, вырабатываемой маховиком пресса. Каждый пресс имеет табличный график энергии, подаваемой производителем пресса, и каждый из них отличается. Это связано с тем, что энергия, генерируемая маховиком, зависит от размера маховика и передаточного отношения. Это также существенно влияет на стоимость пресса.

Это связано с тем, что энергия, генерируемая маховиком, зависит от размера маховика и передаточного отношения. Это также существенно влияет на стоимость пресса.

При выборе размера штампа необходимо проявлять должную осмотрительность. Многие инженеры, имеющие большой опыт в проектировании штампов, производстве или снабжении прессов, но не имеющие опыта во всех областях, попадают в ловушку, рассматривая только один из двух расчетов. Затем этот вопрос задают слишком поздно: «Почему мы не можем запустить эту часть?»

Приводы и рамы прессов

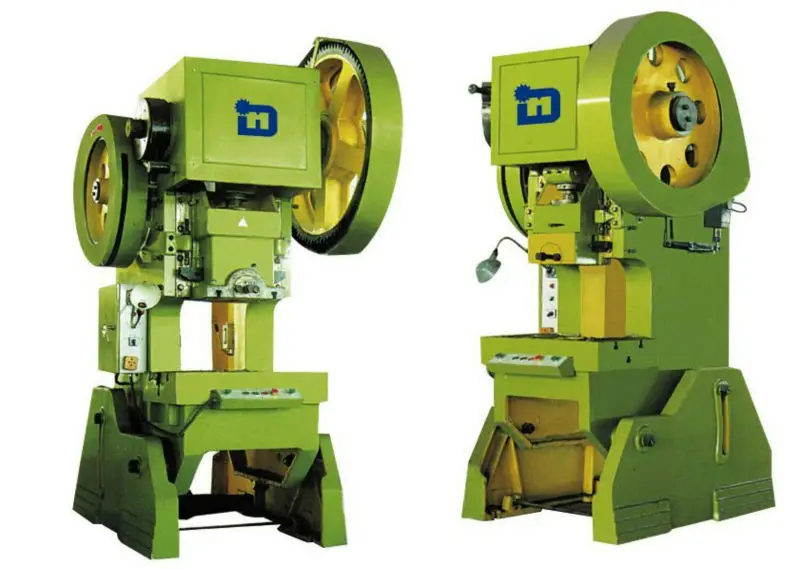

Прессы делятся на четыре основные категории: механические (см. изображение вверху страницы ), гидравлические, сервоприводы и пневматические. Каждая категория получила свое название от источника привода, который создает давление (силу) на штамп для формирования готовой штамповки. Каждая категория может быть дополнительно разделена на одну из двух различных конструкций рамы: с прямой или С-образной рамой. Каждый тип пресса может иметь одно- или двухползунковое (плунжерное) соединение. Малотоннажный пресс может иметь соединение с одинарным или двойным ползунком в зависимости от того, оправдывает ли требуемая точность дополнительные затраты на соединение с двойным ползунком.

Малотоннажный пресс может иметь соединение с одинарным или двойным ползунком в зависимости от того, оправдывает ли требуемая точность дополнительные затраты на соединение с двойным ползунком.

Прямосторонние прессы имеют две стороны и от четырех до восьми направляющих для салазок. Это уменьшает прогиб и позволяет им лучше справляться с нецентральными нагрузками.

Рис. 1. В безредукторном приводе маховик, сцепление и тормоз расположены на эксцентрике или коленчатом валу. Как правило, полная энергия жима доступна между половиной максимальной скорости жима и максимальной скоростью жима.

Прессы с С-образной рамой имеют форму буквы C или G, и большинство из них управляются вручную. Из-за своей открытой формы пресс с С-образной рамой подвержен большему прогибу при нецентральных нагрузках, чем пресс с прямой стороной. Слайд направляется двумя V-образными или коробчатыми направляющими.

Другие типы прессов, такие как трансферные, гидроформовочные, горячештамповочные и фрикционные шнековые, предназначены для специального применения.

Приводные трансмиссии механических прессов

Механические прессы также можно классифицировать по типу приводной трансмиссии, воздействующей на пресс-форму: маховик, однозубчатый, двухзубчатый, двойного действия, рычажный (также называемый альтернативным движением ползуна [ASM ]), так и с эксцентриковым зацеплением.

Все они приводятся в действие электродвигателем, который приводит в движение большой маховик. Маховик накапливает кинетическую энергию, которая высвобождается за счет различных типов привода. Для каждого 360-градусного цикла прессования или хода энергия маховика расходуется по мере того, как деталь изготавливается в штампе. Это заставляет маховик замедляться, обычно на 10-15 процентов. Затем электродвигатель восстанавливает эту потерянную энергию обратно в маховик при движении пресса вверх. После этого пресс готов к следующему циклу.

Если процент замедления маховика (замедление), определяемый в числах ходов в минуту (SPM), превышает 15 процентов, электродвигатель не успеет восстановить эту потерянную энергию, и пресс слишком сильно замедлится . После нескольких ходов пресс заклинит на BDC. Это происходит, когда тоннаж штампа или энергия были рассчитаны неправильно.

После нескольких ходов пресс заклинит на BDC. Это происходит, когда тоннаж штампа или энергия были рассчитаны неправильно.

Чтобы остановить и запустить пресс, вы используете электронное управление сцеплением и тормозом, которые, в свою очередь, отключают маховик от привода пресса. Большинство сцеплений и тормозов имеют пружинный привод и пневматические или гидравлические расцепители. Время остановки сцепления и тормоза имеет решающее значение для определения как скорости, с которой может работать пресс, так и безопасности оператора и штампа.

Механический пресс с маховиком. Прессы с маховиком (см. Рисунок 1 ) используются для пробивки, вырубки, гибки и очень мелкого волочения с помощью прогрессивных штампов. Обычный тоннаж пресса составляет от 30 до 600 тонн. Они работают на высоких скоростях — от 125 до 250 SPM на низком уровне и до скоростей, превышающих 1000 SPM на высоком уровне. Длина хода пресса всегда поддерживается как можно более короткой, так как это влияет на скорость пресса. Средний ход составляет 2 дюйма. Если требуется больше энергии на более низких скоростях, к приводу можно добавить вспомогательный маховик. Однако энергия никогда не достигнет мощности редукторного пресса.

Средний ход составляет 2 дюйма. Если требуется больше энергии на более низких скоростях, к приводу можно добавить вспомогательный маховик. Однако энергия никогда не достигнет мощности редукторного пресса.

Пресс с приводом от маховика обычно рассчитан на полное усилие при 0,062 дюйма от НМТ цикла прессования до НМТ того же цикла прессования. Маховик, сцепление и тормоз расположены на эксцентрике или коленчатом валу. Как правило, полная энергия жима доступна между половиной максимальной скорости жима и максимальной скоростью жима. Тем не менее, лучше всего обратиться за подтверждением к производителю пресса.

Необходимо тщательно проверить расчет штампа, если толщина материала превышает номинальную мощность пресса. Вы должны осознать, что делать с высокими защелками (обратными нагрузками) и вибрацией пресса при использовании сверхвысоких скоростей.

Прессы с маховиком выполнены с динамической балансировкой веса верхней матрицы и ползуна пресса с помощью противодействующей силы. Без этой противодействующей силы пресса ходила бы по залу на высоких скоростях.

Без этой противодействующей силы пресса ходила бы по залу на высоких скоростях.

Рис. 2. Это самый популярный пресс-привод, используемый контрактными штамповщиками в автомобильной промышленности. Он может работать на постоянной скорости до 28 страниц в минуту, хотя типичный диапазон скоростей пресса составляет от 40 до 80 страниц в минуту.

Механический пресс с одной передачей. Это самый популярный пресс-привод, используемый штамповщиками в автомобильной промышленности (см. , рис. 2 ). Грузоподъемность колеблется от 200 до 1600, с двухточечным соединением с затвором. Передаточное число позволяет маховику работать быстро, сохраняя энергию, в то время как скорость пресса намного ниже, чем у маховика. Прессы с одним редуктором обычно рассчитаны на полную грузоподъемность от 0,250 до 0,500 дюйма от нижней мертвой точки до нижней мертвой точки. Правильный выбор номинала для вашего приложения зависит от потребности кристалла в энергии. Этот рейтинг повлияет на цену печатной машины и размер диска.

Этот рейтинг повлияет на цену печатной машины и размер диска.

Пресс однозубчатый применяется для последовательной штамповки штампами с мелкой вытяжкой или формами с прошивкой и вырубкой. Этот тип трансмиссии привода пресса может работать на постоянной скорости до 28 ходов в минуту. Типичный диапазон скорости печати составляет от 40 до 80 страниц в минуту с 12-дюймовым прессом. Инсульт. Помните эмпирическое правило относительно энергии: полная энергия жима доступна между половиной максимальной скорости жима и максимальной скоростью жима.

Всегда ищите пресс с двухсторонним приводом, который имеет противоположные косозубые шестерни с эксцентриковым валом. Это повысит точность, уменьшит отклонение и увеличит срок службы.

Однозубчатый привод может быть оснащен альтернативным ползунковым механизмом (ASM) или рычажным приводом.

Двухступенчатый механический пресс. Этот пресс используется, когда требуется непрерывная скорость производства ниже 28 SPM (см. Рисунок 3 ). Он подходит для тяжелых условий эксплуатации, особенно для штамповки высокопрочных сталей. Передаточное отношение приводной передачи позволяет маховику поддерживать свою скорость, в то время как пресс работает медленнее, чем маховик и однозубчатый пресс. В зависимости от размера маховика этот тип привода может генерировать очень большую энергию. Усилие пресса от 200 до 1600, с двухточечным соединением с ползуном.

Рисунок 3 ). Он подходит для тяжелых условий эксплуатации, особенно для штамповки высокопрочных сталей. Передаточное отношение приводной передачи позволяет маховику поддерживать свою скорость, в то время как пресс работает медленнее, чем маховик и однозубчатый пресс. В зависимости от размера маховика этот тип привода может генерировать очень большую энергию. Усилие пресса от 200 до 1600, с двухточечным соединением с ползуном.

Двухступенчатый привод пресса удобен для штамповки. Передачи обычно выполняются со скоростью от 15 до 30 SPM. Прессы с этим приводом обычно рассчитаны на 0,500 дюйма от НМТ до НМТ. Некоторые прессы имеют специальный привод, рассчитанный на 1 дюйм от НМТ до НМТ; он используется для волочения, формовки, вырубки и прошивки с помощью трансферных и прогрессивных штампов.

Привод может быть оснащен альтернативным ползунковым или рычажным приводом.

Link Drive или альтернативное движение слайдов. Эта опция позволяет снизить скорость скольжения во время рабочей части цикла прессования. Это также может позволить увеличить производство до 25 процентов (см. 9).0023 Рисунок 4 ).

Это также может позволить увеличить производство до 25 процентов (см. 9).0023 Рисунок 4 ).

Механический пресс с эксцентриковым редуктором. Этот тип пресса и привода используется там, где требуется очень длинный ход — обычно более 24 дюймов (см. , рис. 5 ). Все характеристики двухредукторного пресса применимы к этой конструкции привода; однако точность не так хороша, как у пресса с эксцентриковым валом, из-за зазора с расположением зубчатой передачи и дополнительного зазора, необходимого для регулировки направляющей стрелы скольжения.

Затвор двойного действия. Этот пресс имеет два ползуна — один ползун внутри другого (см. , рис. 6 ). Каждая направляющая имеет два соединения с эксцентриковым валом. Ход каждого из них отличается и рассчитан по времени, поэтому внешний слайд является пустым держателем, а внутренний слайд завершает операцию рисования.

Рисунок 3. Этот привод используется, когда требуется непрерывная производственная скорость ниже 28 ходов в минуту. Он подходит для тяжелых условий эксплуатации, особенно для штамповки высокопрочных сталей.

Этот привод используется, когда требуется непрерывная производственная скорость ниже 28 ходов в минуту. Он подходит для тяжелых условий эксплуатации, особенно для штамповки высокопрочных сталей.

Пресс двойного действия с ползунами используется для глубокой вытяжки, например, для производства банок для напитков. Кроме того, это первый пресс в линии автомобильных прессов для вытягивания панелей внешней обшивки автомобилей.

Гидравлический пресс

С годами гидравлические прессы значительно усовершенствовались благодаря новым технологиям и улучшениям в электронике и клапанах. Они особенно подходят для работы с глубокой вытяжкой, потому что они могут передавать полную мощность по всей длине хода.

Кроме того, вы можете запрограммировать скорость перемещения ползуна при закрытии штампа.

Вы можете запрограммировать обратный ход для быстрого возврата, и вы можете отрегулировать ход на любое необходимое вам расстояние, таким образом достигнув максимального числа оборотов в минуту, доступного для данной конструкции насоса.

1)

1)

1)

1) 4)

4) (постоянная)

(постоянная) 2)

2) На нём устанавливаются остальные элементы.

На нём устанавливаются остальные элементы.