премикс — патент РФ 2223662

Изобретение предназначено для использования в кормопроизводстве и относится к составам для обогащения комбикормов, белково-витаминных добавок и кормовых смесей. В премиксе, включающем микродобавки и наполнитель, в качестве наполнителя используют стеринсодержащий растительный наполнитель, содержащий пента- и тетрациклические тритерпеноиды в виде растворимых гликозидов, при следующем соотношении компонентов, мас.%: микродобавки 0,0001-18,6, наполнитель на основе стеринсодержащего сырья — остальное. Наполнитель предпочтительно содержит стеринсодержащий растительный наполнитель, включающий пента- и тетрациклические тритерпеноиды в виде растворимых гликозидов в количестве 0,01-4,0 мас. %. Наполнитель заявляемого премикса предпочтительно содержит тритерпеноиды, имеющие в своем составе одну или несколько кислородсодержащих функциональных групп (гидроксильную, карбоксильную и другие) в свободном состоянии или в виде производных. Заявляемый премикс более эффективен по сравнению с известным за счет снижения затрат кормов на 1 кг живой массы, увеличивает среднесуточный прирост живой массы, а также позволяет расширить сырьевую базу наполнителей, используемых в премиксах. Снижение корма на прирост 1 кг живой массы при использовании заявляемого премикса по сравнению с прототипом составляет 4 мас.%. 2 з.п. ф-лы, 2 табл.Наполнитель на основе стеринсодержащего сырья — Остальное

Наполнитель заявляемого премикса предпочтительно содержит стеринсодержащий растительный наполнитель, включающий тетра- и пентациклические тритерпеноиды в виде растворимых гликозидов в количестве 0,01-4,0 маc.%. Наполнитель заявляемого премикса предпочтительно содержит тритерпеноиды, имеющие в своем составе одну или несколько кислородсодержащих функциональных групп (гидроксильную, карбоксильную и другие) в свободном состоянии и/или в виде производных и являющиеся его действующим началом. Тритерпеноиды (тритерпены) — широко распространенная в растительном мире группа тетра- и пентациклических соединений, которые можно рассматривать как продукты конденсации изопрена (3. Краткая химическая энциклопедия. М.: Советская энциклопедия, 1967, т.5. 1184 стб.). Установлено, что начальные стадии биосинтеза всех терпенов протекают аналогично синтезу стсринов, в частности холестерина, -ситостерина. Стерины — алициклические природные спирты, как и тритерпены, содержащиеся в большинстве растений, — вещества растительного происхождения принято называть фитостеринами. Тритерпены (С-30) и стерины (С-27-С-30) относят к биологически активным соединениям изопреноидам (тритерпеноидам), объединенным начальными стадиями биосинтеза в одну группу. Тритерпеноиды, имеющие в своем составе одну или несколько кислородсодержащих функциональных групп (гидроксильную, карбоксильную и др.) в свободном состоянии и/или в виде производных, например, -ситостерин, милиацин, обладают выраженной биологической активностью. В качестве стеринсодержащего растительного сырья, включающего тетра- и пентациклические спирты тритерпеноидного ряда, можно назвать: плоды и листья облепихи, отходы переработки проса, гребни и листья винограда, трава ливзеи, масла сельскохозяйственных культур (рапсовое, подсолнечное) и их шроты, и т. д. Эти растения в своем составе содержат различные Тритерпеноиды, в частности фитостерины — полициклические спирты, относящиеся к группе растительных стероидов. Это — твердые вещества, нерастворимые в воде и обладающие малой биодоступностью. Повысить растворимость и биодоступность тритерпеноидов можно, например, за счет перевода их в растворимую форму, путем взаимодействия с растворимыми углеводами, например, с сахаром. В результате механохимической реакции взаимодействия тритерпеноидов с сахарами образуются гликозиды — продукты конденсации циклических форм моно- или олигосахаридов со спиртами и/или карбоновыми кислотами, в частности, с тетра- и пентациклическими спиртами тритерпеноидного ряда. Растворимость и биодоступность тритерпеноидов может быть также обеспечена образованием молекулярных комплексов в условиях механохимической обработки. В заявляемом премиксе в качестве наполнителя используют растительное сырье, содержащее тетра- и пентациклические спирты тритерпеноидного ряда, подвергнутое измельчению и механохимической активации совместно с пищевым сахаром в мельнице со стесненным ударом (4. Пат. РФ 2179400, кл. А 23 К 1/16, опубл. 20.02.2002 г.). При такой обработке образуется гликозидная связь между гликозидным атомом углерода сахара и остатком неуглеводного компонента — полициклического спирта. Неуглеводная часть гликозида называется агликоном и определяет основную биологическую активность соединения. Агликон входит в состав водорастворимого соединения и приобретает способность транспортироваться по живому организму. Гликозиды хорошо растворимы в воде за счет углеводной части и, следовательно, обладают хорошей биодоступностью. Проведенный анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, содержащим сведения об аналогах заявляемого изобретения, позволил установить, что заявителем не обнаружены технические решения, в которых в качестве наполнителей для премиксов использовалось бы стеринсодержащее растительное сырье, содержащее тетра- и пентациклические тритерпеноиды в виде растворимых гликозидов. Используемый наполнитель в заявляемом техническом решении является не только средой для равномерного распределения в ней микродобавок и разъединения химически несовместимых биологически активных веществ, обеспечивающей наилучшую эффективность смешивания премикса с обогащаемым продуктом, а также является источником биологически активных, безвредных и биодоступных растительных стероидов. Следовательно, заявляемое техническое решение соответствует требованиям «новизна» и «изобретательский уровень» по действующему законодательству. Сведения об эффективности заявляемого премикса и премикса прототипа, а также описание способа приготовления заявляемого премикса приведены ниже. Заявляемый премикс готовили следующим образом. Стеринсодержащее растительное сырье, например, отходы производства крупы проса, смешивали с сахаром при содержании последнего в смеси 1-40 маc.%. Полученную смесь обрабатывали в мельницах со стесненным ударом и сдвигом. Такими могут быть шаровые, планетарные, валковые и виброцентробежные мельницы. Полученную смесь использовали в качестве наполнителя премикса в заявленных соотношениях. Испытания заявляемого премикса проводили на поросятах-отъемышах крупной белой породы в возрасте 70 дней в ОПХ «Боровское» СибНИПТИЖ СО РАСХН. Опыт проводился в течение 30 дней по следующей схеме: первую группу — контрольную, кормили с добавлением в комбикорм 1% премикса П 51, 52-2-89 на основе пшеничных отрубей; вторую группу — опытную, кормили так же, однако, использовали премикс со стеринсодержащим растительным наполнителем, включающим тетра- и пентациклические тритерпеноиды в виде растворимых гликозидов. Рацион состоял на 87,4% из зерновых (ячменная каша; зерносмесь: из 60% ячменя и по 20% овса и пшеницы), 1,7 мясо-костной муки, 1,4 ЗЦМ, 2,6% молочной сыворотки, 5,9% цельного молока и 1% премикса. Такой состав рациона позволял полностью сбалансировать кормление по биологически активным веществам. При таких условиях кормления был получен следующий результат (см. таблицу 1). Из результатов, приведенных в таблице 1, следует, что использование стеринсодержащих отходов, обработанных согласно патенту РФ 2179400, в качестве наполнителя для комплексного премикса (состав приведен в таблице 2) при равном в процентном отношении приросте живой массы (7,3), позволяет существенно увеличить абсолютную величину прироста, по сравнению с прототипом, при этом затраты корма в заявляемом техническом решении существенно ниже (на 0,27 кормовых единиц). Снижение затрат корма на прирост 1 кг живой массы при использовании заявляемого премикса по отношению к контрольному премиксу составляет 7,5%, а по отношению к прототипу — 4%.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Премикс, включающий микродобавки и наполнитель, отличающийся тем, что в качестве наполнителя он содержит наполнитель на основе стеринсодержащего растительного сырья, включающий растворимые гликозиды тетра- и пентациклических тритерпеноидов при следующем отношении компонентов, мас.%:Микродобавки 0,0001 — 18,6Наполнитель на основестеринсодержащего растительного сырья Остальное2. Премикс по п.1, отличающийся тем, что наполнитель его содержит тетра- и пентациклические тритерпеноиды в количестве 0,01-4,0 мас.%.3. Премикс по п.1, отличающийся тем, что наполнитель его содержит тетра- и пентациклические тритерпеноиды, включающие одну или несколько кислородсодержащих функциональных групп (гидроксильную, карбоксильную и др.) в свободном состоянии и/или в виде производных.способ изготовления комплексной нанодисперсной добавки для бетонной смеси — патент РФ 2500634

Изобретение относится к строительству и промышленности строительных материалов, в частности к способам изготовления комплексных нанодисперсных добавок в бетонные смеси. Технический результат — увеличение подвижности бетонной смеси, повышение прочности, плотности, снижение водопоглощения бетона, ускорение твердения строительных изделий и конструкций. В способе изготовления комплексной нанодисперсной добавки для бетонной смеси, полученной путем ультразвукового диспергирования водной суспензии, полученной смешением шунгита, суперпластификатора С-3 и воды, сначала получают твердую фазу суспензии совместным помолом в шаровой мельнице шунгита и суперпластификатора С-3 в виде сухого вещества до удельной поверхности 380-400 м2/кг, затем смешивают ее с водой, а диспергирование полученной суспензии с концентрацией твердой фазы 3% осуществляют до размера частиц 90-280 нм при частоте ультразвука 35 кГц при следующем содержании компонентов, масс.%: шунгит — 75,0-89,3, суперпластификатор С-3 — 10,7-25. 2 табл.

Изобретение относится к строительству и промышленности строительных материалов, в частности к способам изготовления комплексных нанодисперсных добавок в цементные бетоны и растворы для увеличения подвижности бетонной смеси, повышения прочности, плотности бетона, снижения водопоглощения, ускорения твердения строительных изделий и конструкций.

Известна комплексная микрогранулированная добавка для бетонной смеси (патент RU № 2390509, МПК 7 С04В 22/06, опубл. 27.05.2010 г.) на основе суперпластификатора С-3, смолы древесной омыленной, алюмометилсиликоната натрия и полученная способом распылительной сушки водного раствора ее компонентов.

К недостаткам способа изготовления добавки относятся: недостаточно высокая прочность и большое водопоглощение бетона, многокомпонентность добавки, трудоемкость ее производства, связанная с получением суспензии, ее распылением и сушкой водного раствора компонентов добавки, что усложняет технологию, повышает энергоемкость способа приготовления и соответственно ведет к удорожанию продукции.

Наиболее близкой по технической сущности и достигаемому результату является способ изготовления комплексной добавки в бетонную смесь, включающую, мас.%: микродисперсный шунгит 33,3, суспензию из нанодисперс-ного шунгита с размером частиц 62-716 нм и суперпластификатора С-3 в виде сухого вещества 66,7. (Пыкин А.А., Лукутцова Н.П., Костюченко Г.В. Регулирование свойств бетонов добавками на основе нанодисперсного шунгита // Научные исследования, наносистемы и ресурсосберегающие технологии в промышленности строительных материалов: сб. докл. Междунар. науч.-практ. конф., Белгород, 5-8 окт.2010 г. — Белгород: БГТУ им. В.Г. Шухова, 2010. — Ч.1. — С.292-296; подписано к печати 22.09.2010)

Суспензия, изготовленная известным способом, получена путем ультразвукового диспергирования порошка, осуществленного совместным помолом в дисковой вибрационной мельнице шунгита и суперпластификатора С-3 до удельной поверхности 320-350 м2/кг при соотношении компонентов 1:0,6. При этом концентрация данного порошка в воде составляет 1%, а частота ультразвука — 22 кГц.

К недостаткам известного способа относятся: большое соотношение шунгита и суперпластификатора С-3, который, вследствие экранирования поверхности образующихся нанодисперсных шунгитовых частиц, снижает их положительную роль на процессы структурообразования в бетонной смеси и формирование физико-механических свойств бетона; необходимость в дополнительном введении микродисперного шунгита для компенсации указанной отрицательной роли суперпластификатора С-3, что повышает энергоемкость производства и стоимость комплексной добавки, полученной известным способом. Технический задачей предложенного изобретения является увеличение подвижности бетонной смеси, повышение прочности, плотности бетона, снижение водопо-глощения, ускорение твердения строительных изделий и конструкций

Техническая задача достигается за счет того, что в способе изготовления комплексной нанодисперсной добавки для бетонной смеси, полученной путем ультразвукового диспергирования водной суспензии, полученной смешением шунгита, суперпластификатора С-3 и воды, сначала получают твердую фазу суспензии совместным помолом в шаровой мельнице шунгита и суперпластификатора С-3 в виде сухого вещества до удельной поверхности 380-400 м 2/кг, затем смешивают ее с водой а диспергирование полученной суспензии с концентрацией твердой фазы 3% осуществляют до размера частиц 90-280 нм при частоте ультразвука 35 кГц и следующем содержании компонентов, мас.%: шунгит 75,0-89,3, суперпластификатор С-3 10,7-25,0.

Выбор шаровой мельницы, времени операции, а также использование суперпластификатора С-3 обусловлены возможностью повышения эффективности измельчения шунгита до порошка с большей удельной поверхностью при минимальных затратах энергии на помол.

В связи с лучшей размалываемостью шунгита, он более предпочтителен как дисперсный носитель, чем кварцевый песок, шлаки и другие минеральные добавки. Адсорбирование молекул суперпластификатора на поверхности шунгитовых частиц способствует лучшему их измельчению в результате развития дефектов в структуре минеральной кремнеземсодержащей составляющей, а также уменьшению агрегации вновь образующихся микрочастиц, их налипанию на мелющие тела и стенки шаровой мельницы.

Известно, что характерной особенностью шунгита является наличие у него двухкаркасной структуры, состоящей из достаточно равномерно распределенных минеральных кристаллических частиц с преобладанием кремнезема -модификации размерами от 1-2 до 10-12 мкм и матрицы из сферических, пустотелых, многослойных фуллереноподобных глобул аморфного углерода с размерами 10-20 нм. Несмотря на отсутствие химических связей между кремнеземом и углеродом, в составе шунгитов они представляют собой две взаимопроникающие фазы с контактной поверхностью около 20 м2/г и не разделяются даже при диспергировании до размеров 1 мкм.

Использование тонко дисперсных шунгитовых наполнителей в составе цементных композиций вызывает ряд технологических проблем, связанных со сложностью получения гомогенной смеси и обеспечения равномерного распределения шунгитовых микрочастиц в объеме цементной матрицы. Кроме того, между частицами цемента и шунгита практически отсутствует адгезия. Наличие гидрофобной углеродной пленки на поверхности кремнезема в структуре шунгита приводит к сегрегации шунгитового наполнителя и цементных частиц, а ее сорбирующие свойства способствуют формированию структуры порового пространства, не заполненного твердой фазой новообразований цементного камня. При этом потенциально полезные элементы шунгита, в частности кремнезем, связаны и не проявляют своих свойств.

Установлено, что в результате ультразвукового диспергирования шунгитового порошка в воде происходит разделение ее углеродной и кремнеземистой фаз. При этом кремнеземистая составляющая шунгита, отделенная от углерода, под действием ультразвука подвергается эрозии и диспергированию с образованием наноразмерных частиц с аморфизированным поверхностным слоем. В свою очередь анионы суперпластификатора С-3 препятствуют обратной агрегации аморфных углеродных наноструктур и образующихся наночастиц SiO 2.

Предлагаемый способ изготовления комплексной нанодисперсной добавки для бетонной смеси осуществляется в следующей последовательности. Предварительно взвешанные в необходимом массовом соотношении шунгит и суперпластификатор С-3 перемешивают и совместно измельчают в шаровой мельнице до получения тонко дисперсного порошка. После дозирования воды и полученного порошка осуществляют загрузку компонентов в ультразвуковой механоактиватор, где они перемешиваются до образования однородной суспензии. Далее проводят ультразвуковое диспергирование полученной суспензии.

Пример

В качестве исходных сырьевых материалов при осуществлении предлагаемого способа изготовления комплексной нанодисперсной добавки применяли:

— шунгитовый щебень фракции 5-10 мм разновидности III с содержанием диоксида кремния 51-67% и 28-32% аморфного углерода;

— суперпластификатор С-3 в виде сухого вещества (ТУ 5870-002-58042865-03).

Для приготовления 1000 л добавки смешивали 970 л водопроводной воды и 30 кг порошка с удельной поверхностью 380-400 м2/кг, полученного путем совместного помола в шаровой мельнице в течение 1 часа 20,6-26,8 кг шунгитового щебня и 3,2-9,4 кг суперпластификатора С-3.

Далее в течение 15 мин проводили ультразвуковое диспергирование полученной суспензии в импульсном механоактиваторе ПСБ-4035-04 при температуре воды (20±2)°C и частоте ультразвука 35 кГц.

Для проверки эффективности комплексной нанодисперсной добавки, изготовленной предложенным способом, бетонную смесь приготавливали по следующей методике. Портландцемент марки ПЦ 500 Д0 перемешивали в сухом состоянии с кварцевым песком с Мкр=1,6 и гранитным щебнем фракции 5-20 мм. Затем в полученную сухую смесь вводили добавку вместе с водой затворения в количестве 10% от массы цемента. Смесь тщательно перемешивали до однородной массы. Далее формовали образцы-кубы размерами 10×10×10 см согласно стандартной методике. Испытания образцов проводили через 1, 3, 7 и 28 суток нормального твердения.

Составы бетонных смесей, комплексных добавок и результаты испытаний образцов тяжелого бетона представлены в табл.1 и 2.

| Таблица 1 | ||||||||

| Составы бетонных смесей и комплексных добавок | ||||||||

| № п/п | Расход материалов на 1 м3, кг | Содержание компонентов нанодисперсной добавки, мас.% * | ||||||

| цемент | песок | щебень | вода | добавка, % | Микродобавка шун-гита | шунгит | С-3 | |

| 1 (контрол.) | 400 | 650 | 1300 | 200 | — | — | — | — |

| 2 | 400 | 650 | 1300 | 160 | 10 | — | 68,3 | 31,7 |

| 3 | 400 | 650 | 1300 | 160 | 10 | — | 72,5 | 27,5 |

| 4 | 400 | 650 | 1300 | 160 | 10 | — | 75,0 | 25,0 |

| 5 | 400 | 650 | 1300 | 160 | 10 | — | 83,3 | 16,7 |

| 6 | 400 | 650 | 1300 | 160 | 10 | — | 89,3 | 10,7 |

| 7 | 400 | 650 | 1300 | 160 | 10 | — | 92,4 | 7,6 |

| прототип | 400 | 650 | 1300 | 160 | 15 | 33,3 | 62,5** | 37,5** |

| Примечание: *При концентрации твердой фазы 3%, воды — 97%. ** При концентрации твердой фазы 1%, воды — 99%. | ||||||||

| Таблица 2 | |||||||

| Результаты испытаний образцов тяжелого бетона | |||||||

| Составы из табл.1 | Подвиж-ность, см | Плотность, кг/м | Предел прочности при сжатии, МПа, через сутки | Водопоглощение (по массе), % | |||

| 1 | 3 | 7 | 28 | ||||

| 1 (контрол.) | 7,7 | 2250 | 6,6 | 13,0 | 24,5 | 31,2 | 1,94 |

| 2 | 6,9 | 2292 | 12,1 | 20,6 | 39,8 | 45,4 | 0,90 |

| 3 | 7,5 | 2304 | 14,1 | 34,6 | 45,3 | 54,8 | 0,47 |

| 4 | 7,9 | 2312 | 15,3 | 38,2 | 52,0 | 65,2 | 0,38 |

| 5 | 8,2 | 2345 | 16,1 | 39,2 | 52,4 | 67,1 | 0,37 |

| 6 | 8,0 | 2340 | 15,7 | 38,6 | 52,1 | 65,7 | 0,38 |

| 7 | 7,1 | 2291 | 13,8 | 27,8 | 43,4 | 43,6 | 0,57 |

| прототип | 7,9 | 2310 | 15,3 | 16,1 | 43,3 | 54,2 | 0,45 |

Из данных табл.2 следует, что введение комплексной нанодисперсной добавки, изготовленной предложенным способом, в бетонную смесь в количестве 10% от массы цемента (составы 4-6), повышает прочность бетона более чем в 2 раза и снижает водопоглощение более чем в 5 раз. Кроме того, добавка, изготовленная предложенным способом, позволяет повысить прочность бетона в ранние сроки твердения: через 1 сутки — в 2,1-2,4 раза, через 3 суток — в 2,7-3 раза, через 7 суток — в 1,8-2,2 раза и подвижность бетонной смеси или сократить расход воды до 20%.

Максимальный эффект от применения комплексной нанодисперсной добавки, изготовленной предложенным способом, наблюдается у составов 4-6. Изменение соотношения данных компонентов в большую или меньшую сторону приводит к снижению эффективности добавки.

Механизм влияния комплексной нанодисперсной добавки, изготовленной по заявляемому способу, на свойства бетонной смеси и бетона связан с ускорением гидратации клинкерных минералов цемента и образования портландита Са(OH) 2. За счет взаимодействия интенсивно выделяющегося портландита с наночастицами аморфизированного кремнезема добавки, в поровом пространстве цементного камня твердеющего бетона образуется дополнительное количество эттрингита и преимущественно низкоосновных гидросиликатов кальция, способствующих уплотнению структуры и отвечающих за повышение прочности бетона. При этом аморфные углеродные наночастицы добавки выполняют роль центров кристаллизации указанных новообразований.

Предлагаемый способ изготовления комплексной нанодисперсной добавки отличается простотой и низкими энергозатратами, а применение полученной добавки в качестве ускорителя твердения бетонных смесей позволяет повышать производительность заводов товарного бетона, сборного железобетона, увеличивать оборачиваемость форм, снижать расход цемента до 30%, снижать расход электроэнергии при пропаривании изделий и конструкций.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Способ изготовления комплексной нанодисперсной добавки для бетонной смеси, полученной путем ультразвукового диспергирования водной суспензии, полученной смешением шунгита, суперпластификатора С-3 и воды, отличающийся тем, что сначала получают твердую фазу суспензии совместным помолом в шаровой мельнице шунгита и суперпластификатора С-3 в виде сухого вещества до удельной поверхности 380-400 м 2/кг, затем смешивают ее с водой, а диспергирование полученной суспензии с концентрацией твердой фазы 3% осуществляют до размера частиц 90-280 нм при частоте ультразвука 35 кГц при следующем содержании компонентов, мас.%: шунгит — 75,0-89,3, суперпластификатор С-3 — 10,7-25.

www.freepatent.ru

Премикс для пищевых продуктов

Изобретение относится к пищевой промышленности. Премикс для пищевых продуктов, который включает дигидрокверцетин. При этом дополнительно содержит наполнитель, выбранный из группы, включающей пропиленгликоль, глицерин, твин, при следующем соотношении исходных компонентов, мас.%: дигидрокверцетин — 10-90%; наполнитель — 90-10%. Изобретение позволяет увеличить срок годности и придать функциональные свойства пищевым продуктам. 4 з.п. ф-лы, 9 табл., 3 пр.

Изобретение относится к пищевой промышленности, в частности к премиксу на основе дигидрокверцетина, который может использоваться в молочных, кондитерских, алкогольных, безалкогольных продуктах.

При производстве пищевых продуктов для придания им желаемых свойств используются различные пищевые добавки, в частности премиксы.

В качестве добавки ко многим пищевым продуктам, таким как соки, молоко, подсолнечное масло, кисломолочная продукция, сыры, жиросодержащие консервы, алкогольные и безалкогольные напитки, применяется дигидрокверцетин в виде порошка с чистотой 92-96% (см., например, патенты РФ 2043030, 2097977, 2183966, 2186097, 2243725, 2254858, 2313258, 2362544, 2370047, заявку РФ 2004113197, 2006117747,

и др.).

Дигидрокверцетин является известным соединением из группы флавоноидов и имеет широкий спектр действия. В первую очередь, оказывает положительное влияние на здоровье человека. Препарат тормозит развитие опухолевых клеток, активизирует процессы регенерации слизистой желудка, оказывает антитоксическое действие, улучшает работу сердца, печени, желчного пузыря, желудочно-кишечного тракта, предстательной железы, почек, мочевого пузыря, обладает свойствами природного антиокислителя, антиоксиданта и витамина группы Р.

Основным недостатком дигидрокверцетина в виде порошка является невозможность растворить его в жидких фракциях в силу физико-химических свойств этого соединения. Последний практически не растворяется в воде и в жидких пищевых продуктах (соки, молоко, подсолнечное масло, кисломолочная продукция, сыры, жиросодержащие консервы и др.), поэтому внедрять его в конечную продукцию очень сложно. Это делает невозможным равномерное распределение дигидрокверцетина по всей массе продукта. Кроме того, дигидрокверцетин в порошке с недостаточно высокой чистотой имеет характерный древесный запах, что является недопустимым для применения во многих продуктах.

Принимая во внимание уникальные свойства дигидрокверцетина, существует задача разработки премикса, содержащего дигидрокверцетин в виде жидкости, который обладает абсолютным преимуществом перед дигидрокверцетином в виде порошка.

Известны наноэмульсии для пищевой и косметической продукции (патент РФ 2362544). Для приготовления нанокомпозиции готовят гидрофобную фазу в виде прозрачного гомогенного раствора, содержащую флавоноид, например, таксифолин (дигидрокверцетин) в качестве биологически активного вещества, лабрафил, твин и поверхностно-активное вещество, например пропиленгликоль в количестве 5-8,3% мас., путем смешения указанных компонентов при температуре 60-70°С. Одновременно готовят водную фазу, содержащую гидрохлорид натрия, и полученные фазы далее смешивают. При этом получают эмульсии типа масло в воде. Качество используемого таксифолина не указано. Нанокомпозиция обеспечивает равномерное пролонгрованное высвобождение действующего вещества. Однако нанокомпозиция является многокомпонентной и способ ее получения включает несколько стадий, что является недостатком. При приготовлении гидрофобной фазы кроме флавоноида и ПАВ также используются различные сопутствующие компоненты.

Наиболее близким аналогом настоящего изобретения является состав биофлавоноидного комплекса для пищевых и парфюмерных изделий, включающий дигидрокверцетин, дигидрокемпферол, нарингенин, эриодиктиол и пиноцембрин при следующих соотношениях компонентов, %: дигидрокверцетин — 87-95; дигидрокемпферол — 3,5-9,5; нарингенин — 0,5-1,3; эриодиктиол — 0,9-2,1; пиноцембрин — 0,04-0,10 (RU 2183966, Общество с ограниченной ответственностью «Сибларекс», 27.06.2002).

Однако ближайший аналог так же как и другие известные составы обладает названным недостатком.

Авторы настоящего изобретения неожиданно обнаружили, что использование пропиленгликоля, или глицерина, или твина в качестве наполнителя в определенном соотношении с дигидрокверцетином позволяет получить премикс, который лишен всех недостатков добавок и премиксов на основе дигидрокверцетина, известных из уровня техники. Также было установлено, что премикс настоящего изобретения позволяет дигидрокверцетину проявлять все свои уникальные свойства более ярко. Так, премикс настоящего изобретения обладает свойствами более сильного антиокислителя.

Таким образом, новый премикс может быть использован в двух направлениях: в качестве антиокислителя и функционального пищевого ингредиента. В качестве антиокислителя в пищевом продукте премикс тормозит перекисное окисление липидов, сохраняя в продукте более длительное время первоначальные органолептические (сенсорные) показатели — вкус, запах, цвет, с учетом которых потребитель оценивает качество покупаемого продукта. Используя данный премикс, возможно увеличение сроков годности продуктов в 1,5-3 раза.

Премикс добавляют в изделие в том количестве, какое необходимо для функционального направления. При этом:

1) премикс с содержанием 10% дигидрокверцетина и 90% наполнителя может быть использован для молочной промышленности (молоко сухое цельное, сгущенное молоко, детское питание, творог, сметана, йогурты, кисломолочные продукты, мороженое, сливки, сыры, сухой творог, молоко питьевое, масло сливочное). Премикс увеличивает срок годности молочных продуктов и придает им функциональное назначение;

2) премикс с содержанием 90% дигидрокверцетина и 10% наполнителя может быть использован для алкогольных напитков (пиво, коньяк, непрозрачные алкогольные напитки, водка, вино). Премикс придает функциональные свойства;

3) премикс с содержанием 70% дигидрокверцетина и 30% наполнителя может быть использован для безалкогольных напитков, соков, в кондитерской промышленности (шоколад, конфеты, торты, печенья). Премикс придает функциональные свойства;

4) премикс с содержанием 50% дигидрокверцетина и 50% наполнителя может быть использован для спортивного питания. Придает функциональные свойства;

5) премикс с содержанием 80% дигидрокверцетина и 20% наполнителя может быть использован для масло-жировой и мясной промышленности (жидкие масла, твердые жиры, майонезы, соусы). Увеличивает срок годности и придает функциональные свойства.

Проявление соответствующих антиоксидантного и биологически активного действия, и создание на основе премикса изделий, может быть предназначено для профилактики ряда заболеваний у человека, с недостаточным уровнем антиоксидантов в организме и нарушением проницаемости капилляров. Дигидрокверцетин, поступая в организм с пищей в качестве функционального ингредиента, может обрывать цепь перекисной деградации (ПОЛ) в организме и тем самым предотвращать нарушения, вызванные действием того или иного неблагоприятного фактора на организм человека в целом, на орган, участок ткани или на отдельные клетки, т.е. на возникновение и развитие патологического процесса.

Премикс настоящего изобретения имеет ряд совокупных преимуществ перед другими антиокислителями: а) отсутствие токсичности, б) физиологическая безвредность, в) высокая активность при малых концентрациях, г) отсутствие посторонних привкусов и запахов в продукте при добавлении антиокислителя, д) устойчивость по отношению к температурным, механическим воздействиям и процессам, протекающим при изготовлении продуктов.

Учитывая антиокислительные свойства премикса, возможно его применение при совершенствовании существующих и/или создании новых пищевых продуктов. Это обусловлено тем, что процесс перекисной деградации характерен для многих пищевых липидов, что приводит к потере питательных свойств продуктов и сокращению срока их хранения. При этом важно иметь в виду, что потребление продуктов с окисленными липидами может вызвать ряд патологических состояний организма. В связи с чем, поиск методов и средств защиты липидов от инициирования перекисного окисления важен не только для удлинения срока хранения продуктов питания, но и с патогенетической точки зрения.

Использование премикса, содержащего дигидрокверцетин, и обладающего направленными стимулирующими, антиканцерогенными, антиокислительными и общеукрепляющими свойствами, возможно также при лечебном, профилактическом, диетическом питании в случае лечения и профилактики различных заболеваний при добавках в продукты или в биологически активные добавки.

Премикс согласно изобретению содержит дигидрокверцетин и наполнитель, выбранный из группы, включающий пропиленгликоль, глицерин, твин при следующем соотношении компонентов, % мас.: дигидрокверцетин 10-90%; наполнитель — 90-10%.

Используемый дигидрокверцетин может содержать в качестве примесей родственные флавоноидные соединения в количестве до 20% от общего количества дигидрокверцетина. Родственными флавоноидными соединениями могут быть дигидрокемпферол, нарингенин или их смеси.

Дигидрокверцетин получают по следующей технологической схеме: измельчение сырья (древесина лиственницы), экстракция, фильтрация полученного экстракта, высаливание экстракта — фильтрация полученного экстракта, очистка экстракта, высадка экстракта на сорбент, выделение дигидрокверцетина, сушка дигидрокверцетина.

Другие компоненты премикса являются доступными, и их использование разрешено во всем мире для использования в пищевой промышленности.

Пропиленгликоль является известным соединением и обладает свойствами эмульгатора, консерванта, влагоудерживателя и стабилизатора растворенных в нем веществ. Для приготовления премикса используется пропиленгликоль, соответствующий требованиям технических условий, санитарных норм и инструкций «Гигиенические требования по применению пищевых добавок» СанПиН 2.3.2.1290-03», стр.78, индекс 3.4.9.

Отличием предлагаемого премикса от наиболее близкого известного премикса, описанного в РФ 2362544, является качественный и количественный состав компонентов.

Способ получения премикса заключается в смешении дигидрокверцетина с одним из названных выше носителей. Оптимальная температура дигидрокверцетина при приготовлении премикса составляет 40-90°С в зависимости от соотношения компонентов и требуемого функционального применения.

Полученный раствор премикса обладает следующими физическими свойствами:

1. При хранении при 20°С в течение 30 дней раствор остается бесцветным и прозрачным.

2. При хранении при 40°С в течение 30 дней раствор остается бесцветным и прозрачным.

3. Раствор нагревают до 60°С в течение 30 минут. При последующем хранении при 40°С в течение 30 дней этот раствор остается бесцветным и прозрачным.

4. Раствор нагревают до 100°С в течение 2,5 минут. При последующем хранении при 20°С видимая окраска появляется через 3-4 суток (слабо-розовая).

При хранении при 40°С окраска появляется через 2-3 суток.

Ниже приведены примеры приготовления премиксов согласно настоящему изобретению.

Пример 1. Приготовление пропиленгликолевого премикса дигидрокверцетина

Используемые реактивы:

1. Дигидрокверцетин (ДГК) — 30%

2. Пропиленгликоль (1,2-дигидроксипропан) — 70%

К 10 литрам пропиленгликоля (ПГ), предварительно нагретого до температуры 35°С-40°С, при непрерывном перемешивании якорной мешалкой (100-150 об/мин) постепенно прибавляют расчетное количество 5 кг дигидрокверцетина (ДГК) и перемешивание продолжают до полного растворения ДГК. Каждую последующую порцию ДГК прибавляют по мере полного растворения предыдущей. Конечный раствор — прозрачный, желтого цвета.

Вязкость полученного раствора при 20°С равна 45,66 сантипуаз и не увеличивается по сравнению с исходным ПГ.

При нагревании раствора до 100°С в течение 1 часа раствор остается прозрачным, окраска и вязкость раствора не меняются. При хранении раствора в течение 30 дней при 20°С прозрачность, цветность и вязкость раствора не меняются.

Используемый дигидрокверцетин может содержать в качестве примесей родственные флавоноидные соединения в количестве до 20% от общего количества дигидрокверцетина. Родственными флавоноидными соединениями могут быть дигидрокемпферол, нарингенин или их смеси.

Альтернативные соотношения дигидрокверцетина и пропиленгликоля могут быть следующими:

— 10% дигидрокверцетин — 90% пропиленгликоль; оптимальная температура пропиленгликоля составляет 35°С. Конечный раствор — прозрачный, светло-желтого цвета;

— 90% дигидрокверцетин — 10% пропиленгликоль; оптимальная температура пропиленгликоля составляет 80°С. Конечный раствор густой, белого цвета, не прозрачный;

— 30% дигидрокверцетин — 70% пропиленгликоль; оптимальная температура пропиленгликоля составляет 40°С;

— 50% дигидрокверцетин — 50% пропиленгликоль; оптимальная температура пропиленгликоля составляет 45°С;

— 80% дигидрокверцетин — 20% пропиленгликоль; оптимальная температура пропиленгликоля составляет 70°С;

— 20% дигидрокверцетин — 80% пропиленгликоль; оптимальная температура пропиленгликоля составляет 35°С.

Пример 2. Приготовление пропиленгликолевого премикса дигидрокверцетина

Используемые реактивы:

1. Дигидрокверцетин (ДГК) — 50%

2. Глицерин — 50%

К 5 литрам глицерина, предварительно нагретому до температуры 35°С-40°С, при непрерывном перемешивании якорной мешалкой (100-150 об/мин) постепенно прибавляют расчетное количество 5 кг дигидрокверцетина (ДГК) и перемешивание продолжают до полного растворения ДГК. Каждую последующую порцию ДГК прибавляют по мере полного растворения предыдущей. Конечный раствор — прозрачный, желтого цвета.

При нагревании раствора до 100°С в течение 1 часа раствор остается прозрачным, окраска и вязкость раствора не меняются. При хранении раствора в течение 30 дней при 20°С прозрачность, цветность и вязкость раствора не меняются.

Используемый дигидрокверцетин может содержать в качестве примесей родственные флавоноидные соединения в количестве до 20% от общего количества дигидрокверцетина. Родственными флавоноидными соединениями могут быть дигидрокемпферол, нарингенин или их смеси.

Альтернативные соотношения дигидрокверцетина и пропиленгликоля могут быть следующими:

— 10% дигидрокверцетин — 90% глицерин; оптимальная температура пропиленгликоля составляет 35°С. Конечный раствор — прозрачный, светло-желтого цвета;

— 90% дигидрокверцетин — 10% глицерин; оптимальная температура глицерина составляет 80°С. Конечный раствор густой, белого цвета, не прозрачный;

— 30% дигидрокверцетин — 70% глицерин; оптимальная температура глицерина составляет 40°С;

— 50% дигидрокверцетин — 50% глицерин; оптимальная температура глицерина составляет 45°С;

— 80% дигидрокверцетин — 20% глицерин; оптимальная температура глицерина составляет 70°С;

— 20% дигидрокверцетин — 80% глицерин; оптимальная температура глицерина составляет 35°С.

Пример 3. Приготовление пропиленгликолевого премикса дигидрокверцетина

Используемые реактивы:

1. Дигидрокверцетин (ДГК) — 80%

2. Твин — 20%

К 2 литрам твина, предварительно нагретому до температуры 35°С-40°С, при непрерывном перемешивании якорной мешалкой (100-150 об/мин) постепенно прибавляют расчетное количество 8 кг дигидрокверцетина (ДГК) и перемешивание продолжают до полного растворения ДГК. Каждую последующую порцию ДГК прибавляют по мере полного растворения предыдущей. Конечный раствор — прозрачный, желтого цвета.

При нагревании раствора до 100°С в течение 1 часа раствор остается прозрачным, окраска и вязкость раствора не меняются. При хранении раствора в течение 30 дней при 20°С прозрачность, цветность и вязкость раствора не меняются.

Используемый дигидрокверцетин может содержать в качестве примесей родственные флавоноидные соединения в количестве до 20% от общего количества дигидрокверцетина. Родственными флавоноидными соединениями могут быть дигидрокемпферол, нарингенин или их смеси.

Альтернативные соотношения дигидрокверцетина и пропиленгликоля могут быть следующими:

— 10% дигидрокверцетин — 90% твин; оптимальная температура твина составляет 35°С. Конечный раствор — прозрачный, светло-желтого цвета;

— 90% дигидрокверцетин — 10% твин; оптимальная температура твина составляет 80°С. Конечный раствор густой, белого цвета, не прозрачный;

— 30% дигидрокверцетин — 70% твин; оптимальная температура твина составляет 40°С;

— 50% дигидрокверцетин — 50% твин; оптимальная температура твина составляет 45°С;

— 80% дигидрокверцетин — 20% твин; оптимальная температура твина составляет 70°С;

— 20% дигидрокверцетин — 80% твин; оптимальная температура твина составляет 35°С.

1. Премикс для пищевых продуктов, включающий дигидрокверцетин, отличающийся тем, что дополнительно содержит наполнитель, выбранный из группы, включающей пропиленгликоль, глицерин, твин, при следующем соотношении исходных компонентов мас.%:

| дигидрокверцетин | 10-90% |

| наполнитель | 90-10% |

2. Премикс по п.1, где дигидрокверцетин может содержать в качестве примесей до 20% родственных флавоноидных соединений.

3. Премикс по п.1, где родственным флавоноидным соединением является дигидрокемпферол.

4. Премикс по п.1, где родственным флавоноидным соединением является нарингенин.

5. Премикс по п.1, где родственным флавоноидным соединением является смесь дигидрокемпферола и нарингенина.

findpatent.ru

способ переработки углеродосодержащего сырья для получения концентрата лечебной грязи, кормовой добавки и удобрения — патент РФ 2467052

Изобретение относится к механической переработке углеродосодержащего сырья из группы: торф и бурый уголь для получения высококачественного экологически чистого активированного концентрата без каких-либо искусственных добавок, пригодного для применения в качестве лечебной грязи, кормовой добавки для животных и птиц, гуминового удобрения. Способ переработки углеродсодержащего сырья из группы: торф, бурый угль, предусматривает пропускание твердого сырья через вибросито с получением частиц размером до 1 см 3, осуществляют подготовку воды гидродинамическим нагревом до 28-30°C, смешивают измельченное твердое сырье с водой в массовом соотношении 1-1,15 в емкости с помощью механической мешалки с последующим измельчением и гомогенизацией смеси путем гидроударной обработки при числе оборотов ротора аппарата гидроударного действия 2800-3000 об/мин, с достижением температуры смеси не менее 40°С и последующим отделением примесей путем пропускания получаемой пульпы через центрифугу. Изобретение позволяет повысить биологическую активность и степень измельчения. 6 з.п. ф-лы, 1 ил.

Рисунки к патенту РФ 2467052

Изобретение относится к механической переработке углеродосодержащего сырья из группы: торф и бурый уголь (углеобразователи) для получения высококачественного экологически чистого активированного концентрата без каких-либо искусственных добавок, пригодного для применения в качестве лечебной грязи, кормовой добавки для животных и птиц, гуминового удобрения. Получаемый многофункциональный продукт имеет промышленное обозначение «ГУМИ 314».

Известен способ переработки торфа и других углеобразователей в пастообразное состояние, включающий механическое воздействие на исходный материал предварительной подачей растворителя, осуществляя комплексно — путем совместного одновременного измельчения, истирания, раздавливания в поле центробежных сил для создания в нем напряжений сжатия и сдвига при исходной температуре материала до получения пастообразного состояния, при необходимости предусмотрено повышение температуры всей системы. При этом комплексное механическое воздействие на материал осуществляется в роторно-шаровых мельницах (SU № 2077548).

Недостатками данного способа являются: использование в качестве растворителя растворителей химико-органического происхождения, что абсолютно не допустимо при получении экологически чистого удобрения; измельчение, истирание, раздавливание в шаровых мельницах не производительно и энергоемко; не дает необходимого измельчения для экстрагирования торфа, так как шаровые мельницы могут измельчать материалы на выходе не менее 50-60 мкм по диаметру частиц, что значительно снижает эффект экстрагирования.

Известен способ переработки торфа для получения удобрения, включающий комплексное механическое воздействие па торф с предварительной подачей растворителя путем совместного одновременного измельчения, истирания и раздавливания, комплексное механическое воздействие на торф осуществляют в автономной резонансной гидроквантовой установке, торф и растворитель берут в соотношении 1:1 по массе, а в качестве растворителя используют природную воду из рек, озер или скважин без предварительной подготовки (RU № 2266882, прототип).

Недостатками данного способа являются: недостаточная степень измельчения (до 10 мкм) и недостаточная активность получаемого продукта, препятствующая эффективной реализации разнообразных функциональных возможностей, наличие примесей.

Технической задачей изобретения является создание эффективного способа переработки углеродсодержащего сырья из группы: торф, бурый угль для получения концентрата лечебной грязи, кормовой добавки, гуминового удобрения, а также расширение арсенала таких способов.

Технический результат, обеспечивающий решение поставленной задачи, заключается в увеличении биологической активности и доступности, расширении области эффективного применения получаемого продукта за счет повышения степени измельчения до 3 мкм только органических соединений и высвобождения связанных активных ингредиентов, с обеспечением экологической чистоты производства и продукции.

Сущность изобретения заключается в том, что способ переработки углеродсодержащего сырья из группы: торф, бурый угль, предусматривает пропускание твердого сырья через вибросито с получением частиц размером до 1 см3 , осуществляется подготовка воды гидродинамическим нагревом до 28-30°C, смешивание измельченного твердого сырья с водой в массовом соотношении 1-1,15 в емкости с помощью механической мешалки с последующим измельчением и гомогенизацией смеси путем гидроударной обработки при числе оборотов ротора аппарата гидроударного действия 2800-3000 об/мин, с достижением температуры смеси не менее 40°C и последующим отделением примесей путем пропускания получаемой пульпы через центрифугу.

Предпочтительно гомогенизацию и измельчение производят многократно циркуляцией смеси через аппарат гидроударного действия и емкость смешивания, осуществляемой до достижения контролируемой в емкости температуры смеси не менее 40°C, с получением частиц всех органических соединений диаметром не более 3 мкм.

При этом подготовка активированной воды производится путем подачи потока воды в каналы ротора аппарата гидроударного действия, перекрывание потока преградой в виде стенки статора этого аппарата для возникновения гидравлического удара и снятие преграды совмещением каналов ротора и статора.

Как правило, перед поступлением продукта в центрифугу число оборотов ротора аппарата гидроударного действия снижают до 500-600 об./мин, смешивание измельченного твердого сырья с подогретой водой производят в емкости объемом не менее 1,5 м3

Предпочтительно, оборудование для переработки углеродсодержащего сырья выбирают исходя из производительности до 200 м3/час готового продукта и обеспечивают ее за счет дозирования поступления твердого сырья в емкость смешивания, используется вода из природных водоемов, в том числе подземных.

На чертеже изображена схема установки для реализации заявляемого способа переработки углеродсодержащего сырья — торфа или бурого угля.

Установка содержит: вибросито 1 с ячейками с проходным сечением 1 см2, бункер-накопитель 2, специальный дозатор 3 плохосыпучих продуктов (твердого сырья), транспортер 4 с лентой для подачи торфа или бурого угля в емкость, АРГ — аппарат 5 роторный гидроударный (роторный аппарат гидроударного действия, например, описанный в патенте RU № 2067022), электродвигатель 6 с плавным пуском, емкость 7, имеющую более 1,5 м3 объема, мешалку 8 с мотор-редуктором, центрифугу 9, два электроклапана 10, 11, жидкостной счетчик (датчик) 12 расхода воды, блок 13 управления.

Способ реализуется следующим образом.

Осуществляется пропускание твердого углеродсодержащего сырья из группы: торф, бурый уголь через вибросито 1 с получением частиц размером до 1 см3 . Параллельно осуществляется подготовка активированной воды гидродинамическим нагревом до 28-30°C с помощью роторного аппарата в соответствии с известным способом по патенту RU № 2065127. При протекании потока воды (гидродинамического потока) через сопло ротора поток разгоняется. Максимальная скорость потока достигается в устье сопла. Затем перекрывается устье сопла ротора боковой стенкой статора. В результате этого происходит резкое повышение давления, т.е. образуется мощный прямой гидравлический удар, отраженный от преграды (стенки статора) и направленный навстречу движущемуся с высокой скоростью новому гидродинамическому потоку. При этом взаимодействии потоков происходит диссипация воды (потока), т.е. за счет преодоления сил гидродинамического сопротивления выделяется теплота и происходит нагревание потоков. После снятия преграды (в момент совмещения каналов ротора и статора) гидродинамический поток устремляется в расширяющийся канал статора, где происходит резкое повышение давления с падением скорости потока, возникает гидродинамическая кавитация (вторичный гидроудар). В результате чего потоки тщательно перемешиваются, образуя равномерно прогретую воду. Квантование (периодичность подачи) потока осуществляют с частотой 15-16 кГц. Текущие параметры задаются и контролируются блоком 13 управления.

Активированная и нагретая таким образом вода является наиболее подходящей для обработки указанного углесодержащего сырья и остается в емкости 7.

Вода используется из природных водоемов, в том числе подземных (из рек, озер, скважин) без предварительной очистки.

Смешивание измельченного твердого сырья с активированной и подогретой водой в массовом соотношении 1-1,15 (т.е. в равных количествах или количествах, отличающихся до 15% в зависимости от влажности исходного сырья) производится в бункере 7 с помощью механической мешалки 8, приводимой во вращение мотор-редуктором. В качестве сырья используется бурый уголь или торф, которые представляют первые члены того ряда ископаемых углеобразователей гумусового типа, который образуется последовательным изменением клетчатки растений.

Твердое сырье подается в емкость 7 транспортером 4. Затем производится измельчение и гомогенизация полученной в емкости 7 смеси путем гидроударной обработки при числе оборотов 2800-3000 об/мин электродвигателя 6 и ротора аппарата 5 гидроударного действия (АРГ).

Подготовленная смесь подается в широкую часть полых резонаторов аппарата 5. Здесь за счет выпуклости одной стенки резонатора и плавности другой стенки резонатора поток смеси турбулизируется и на выходе из ротора имеет дозвуковую или звуковую скорость. Во время перекрывания выходных отверстий резонаторов перемычками статора гидродинамическому потоку создается преграда, вследствие чего образуется прямой гидравлический удар. Периодически повторяемые гидравлические удары создают высокоградиентные импульсы давления, амплитуда которых значительно усиливается в полых резонаторах. Кроме того, за счет выпуклости длинной стенки резонатора усиливается турбулентность потока. Полученное давление через несжимаемую среду воду передается на частицы углеродосодержащего сырья, дробя его на еще меньшие — мельчайшие частицы, которые за счет увеличения турбулентности потока перемешиваются с водой до гомогенного состава. При совмещении отверстий каналов резонаторов ротора и каналов статора происходит снятие преграды и поток поступает в каналы статора, где образуется зона гидродинамической кавитации, т.е. происходит дополнительное смешивание (эмульгирование) мельчайших частиц углеродосодержащего сырья с водой. При этом происходит дальнейшее разрушение и диспергирование частиц углесодержащего сырья в воде и образование суспензии — пульпы, причем разрываются ионные связи всех веществ, которые древние растения (из которых образовался торф или бурый уголь) аккумулировали в процессе своего развития. Гомогенизацию и измельчение производят, как правило, многократно циркуляцией смеси через аппарат 5 гидроударного действия, клапан 10 и емкость 7 смешивания, осуществляемой до достижения контролируемой в емкости 7 температуры смеси не менее 40°C, с получением частиц всех органических соединений диаметром не более 3 мкм. При этом продукция циркулирует через клапан 10 в емкость 7 и снова в аппарат 5. Этот процесс циркуляции через емкость 7 и аппарат 5 продолжается до достижения температуры смеси в емкости 7 не менее 40°C.

Таким образом, на этом этапе происходит разрушение частиц и разрыв ионных связей всех органических соединений, эти происходящие процессы позволяют идеально эмульгировать/экстрагировать торф и бурый уголь с величиной частиц не более 3 мкм по диаметру всех органических соединений.

После достижения указанной температуры продукция перекачивается в центрифугу 9 для отделения примесей (кварцевого песка и других твердых частиц, в том числе неорганических) из пульпы.

Перед поступлением продукта в центрифугу 9 клапан 10 закрывается, а клапан 11 открывается, число оборотов ротора аппарата 5 гидроударного действия снижают до 500-600 об./мин — скорости, необходимой для перекачивания продукта из аппарата 5 в центрифугу 9 через клапан 11.

Оборудование для переработки углеродсодержащего сырья выбирают исходя из оптимальной производительности не более 200 м3/час готового продукта и обеспечивают ее за счет дозирования дозатором 3 поступления твердого сырья в бункер 7 смешивания и подачи воды под контролем счетчика 12.

Соответствующая циркуляция продукта (пульпы) обеспечивается переключением электроклапанов 10, 11. Блок 13 управления осуществляет контроль и задание режимов работы всего оборудования 1-13 при реализации заявляемого способа, а также хранение сведений о параметрах проведенных производственных циклов и количестве готовой продукции.

Получаемый экологически чистый целевой продукт имеет обозначение «ГУМИ 314».

Реализация способа позволяет идеально эмульгировать/экстрагировать торф и бурый уголь до величины частиц не более 3 мкм по диаметру всех органических соединений, кроме кварцевого песка и других твердых частиц, отделяемых в центрифуге 9. Это позволяет полученной продукции удерживать воду гуматами за счет образования водородных связей между молекулами воды и заряженными группами гуматов, а также адсорбированными на них ионами металлов. Природные органические соединения — гумусовые кислоты — образуются в процессе гумификации продуктов животного, растительного и микробного происхождения. Основная их часть устойчива к природному биохимическому расщеплению, поэтому они накапливаются в почве, торфе, бурых углях. Гуматы применяются в растениеводстве и животноводстве как стимуляторы роста и развития растений и животных. В соответствии с заявляемым способом получается продукт, содержащий расщепленные и тем самым активизированные гуматы, в виде, пригодном для активного усвоения.

Получаемый согласно заявляемому способу продукт «ГУМИ 314» пригоден для применения в качестве:

— лечебной грязи физиотерапевтического воздействия при заболеваниях костно-мышечной системы и соединительной ткани, заключается в курсовом применении пелоидов (одноразовые аппликации с лечебной грязью) в комбинации с термокомпрессами в восстановительном лечении заболеваний опорно-двигательного аппарата. Причиной неиссякаемого интереса к лечебной грязи служит их высокая эффективность при многих заболеваниях и постоянно открываемые новые возможности и технологии их применения;

— кормовой добавки для животных и птиц. При выращивании поросят, телят молочного периода ГУМИ 314 (1 мл на 1 голову на 1 день) увеличивает среднесуточный прирост живой массы телят на 20-25%;

— гуминового удобрения, которое вносится в почву разбавленное с водой в соотношении 1:30, обеспечивает экологическую чистоту биохимического состава продукции растениеводства, почва становится более устойчивой к техногенному загрязнению. Кроме того, гуматы структурируют почву, делая ее способной противостоять эрозии. Урожайность зерновых, овощных и садовых культур повышается в среднем от 20%, улучшается качество продукции (повышается содержание витаминов, сахара, крахмала, клейковины), повышается сопротивляемость к болезням, неблагоприятным внешним условиям (заморозки, засуха), сокращаются сроки созревания на 10 дней, уменьшается содержание нитратов до 10 раз. Одновременно снижается испарение воды из почвы в среднем на 30%, что приводит к повышению усвоения влаги растениями на аридных и песчаных почвах, экологического чистого активированного гуминового удобрения, из исходного материала — желательно местного торфа или бурого угля с сохранением гуминовых комплексов (гуматы). Немаловажен тот факт, что гуминовые комплексы способствуют процессу усвоения азота, что не приводит к образованию нитритов. В почве при взаимодействии с тяжелыми металлами (ртуть, свинец, хром, кадмий и др.), гуматы образуют нерастворимые соединения и создают тем самым преграду для их попадания в клетки растений, нейтрализуют негативное влияние остаточных пестицидов и других ядохимикатов, обеспечивая экологическую чистоту продукции. За счет воздействия гуматов происходит рост энергетики растительной клетки и связанная с ним интенсификации ее обменных процессов. В результате чего ускоряется развитие корневой системы, вырабатываются специальные ферменты, повышающие устойчивость растений к таким неблагоприятным факторам внешней среды, как засуха и заморозки. Кроме того, гуматы структурируют почву, делая ее способной противостоять эрозии. Удержание воды гуматами происходит за счет образования водородных связей между молекулами воды и заряженными группами гуматов, а также адсорбированными на них ионами металлов. В результате испарение воды снижается в среднем на 30%, что приводит к повышению усвоения растениями на аридных и песчаных почвах. Гуминовые комплексы (гуматы) увеличивают буферную емкость почв, то есть способность почвы поддерживать естественный уровень pH даже при избыточном поступлении кислых или щелочных агентов. Обладая большим количеством различных функциональных групп, гуминовые комплексы способны адсорбировать и удерживать на себе поступающие в почву питательные вещества, макро и микроэлементы. Удерживаемые гуминовыми кислотами питательные вещества не связываются почвенными минералами и не вымываются водой, находясь в доступном для растений состоянии.

Таким образом, создан эффективный способ переработки углеродсодержащего сырья из группы: торф, бурый угль для получения концентрата лечебной грязи, кормовой добавки, гуминового удобрения, а также расширен арсенал таких способов.

В результате достигается увеличение биологической активности и доступности, расширение области эффективного применения получаемого продукта за счет повышения степени измельчения до 3 мкм только органических соединений и высвобождения связанных активных ингредиентов, с обеспечением экологической чистоты производства и продукции.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ переработки углеродсодержащего сырья из группы: торф, бурый уголь, предусматривающий пропускание твердого сырья через вибросито с получением частиц размером до 1 см3 , осуществляется подготовка воды гидродинамическим нагревом до 28-30°C, смешивание измельченного твердого сырья с водой в массовом соотношении 1-1,15 в емкости с помощью механической мешалки с последующим измельчением и гомогенизацией смеси путем гидроударной обработки при числе оборотов ротора аппарата гидроударного действия 2800-3000 об/мин с достижением температуры смеси не менее 40°C и последующим отделением примесей путем пропускания получаемой пульпы через центрифугу.

2. Способ по п.1, отличающийся тем, что гомогенизацию и измельчение производят многократно циркуляцией смеси через аппарат гидроударного действия и емкость смешивания, осуществляемой до достижения контролируемой в емкости температуры смеси не менее 40°C, с получением частиц всех органических соединений диаметром не более 3 мкм.

3. Способ по любому из пп.1 и 2, отличающийся тем, что подготовка активированной воды производится путем подачи потока воды в каналы ротора аппарата гидроударного действия, перекрывание потока преградой в виде стенки статора этого аппарата для возникновения гидравлического удара и снятие преграды совмещением каналов ротора и статора.

4. Способ по любому из пп.1 и 2, отличающийся тем, что перед поступлением продукта в центрифугу число оборотов ротора аппарата гидроударного действия снижают до 500-600 об/мин.

5. Способ по любому из пп.1 и 2, отличающийся тем, что смешивание измельченного твердого сырья с подогретой водой производят в емкости объемом не менее 1,5 м3.

6. Способ по любому из пп.1 и 2, отличающийся тем, что оборудование для переработки углеродсодержащего сырья выбирают исходя из производительности до 200 м3 /ч готового продукта и обеспечивают ее за счет дозирования поступления твердого сырья в емкость смешивания.

7. Способ по любому из пп.1 и 2, отличающийся тем, что используется вода из природных водоемов, в том числе подземных.

www.freepatent.ru

химическая добавка для ускорения твердения цемента — патент РФ 2467969

Изобретение относится к составу химической добавки для цементных бетонов и растворов и может быть использовано в технологии производства бетонов и строительных растворов. Техническим результатом является повышение прочности бетонных изделий в ранние сроки. Химическая добавка-ускоритель схватывания и твердения цемента и строительного раствора включает в качестве затворителя цемента водный раствор плавиковой кислоты при следующем соотношении компонентов, мас.%: кислота — 0,25-1,5; вода — 98,5-99,75. 1 табл.

Изобретение относится к составу химической добавки для цементных бетонов и растворов и может быть использовано в технологии производства бетонов и строительных растворов.

Известны добавки, ускоряющие твердение цемента в составе бетона или строительных растворов и представляющие собой водные растворы солей неорганических кислот, которые вводятся в состав бетона в количестве 1-3% от массы цемента [Афанасьев Н.Ф., Целуйко М.К. Добавки в бетоны и растворы. — Киев: Будивэльнык, 1989, с.28-31], [ГОСТ 24211-91. Добавки для бетонов].

Известна комплексная добавка [RU 2290374, С04В 22/08, С04В 103/14, 2006], содержащая в своем составе смесь солей хлорида натрия, сульфата натрия и карбоната калия, которая вводится в состав бетона в виде водного раствора в количестве 0,3-0,8% от массы цемента.

Основным недостатком использования известных добавок является их повышенный расход на 1 м3 бетона. Так, при расходе цемента на 1 м3 бетона в пределах 300-400 кг, количество вводимой моносолевой добавки составляет от 3 до 12 кг, а при использовании комплексной добавки — от 1 до 3,2 кг. Кроме того, особенности механизма действия известных добавок может привести к быстрому схватыванию цемента и загустеванию бетонной смеси, появлению высолов на бетоне и коррозии арматуры.

Задачей настоящего изобретения является снижение количества вводимой добавки за счет изменения механизма ее действия, обеспечивающего интенсивный набор прочности цементного камня.

Поставленная задача достигается тем, что используют водный раствор добавки. В качестве добавки используют плавиковую кислоту со следующим соотношением компонентов в водном растворе, мас.%:

кислота — 0,25-1,5

вода — 98,5-99,75

Отличительной особенностью предлагаемой добавки является то, что ее расчетное количество определяется не по массе вводимого в бетон цемента, а по массе воды затворения бетона. При расходе цемента на 1 м3 бетона в пределах 300-400 кг, количество вводимой воды при водоцементном отношении, равном 0,5, составит 150-200 кг, а соответствующее количество вводимой добавки составит от 0,375 до 3 кг на 1 м3 бетона. Существенное снижение количества вводимой в бетон добавки объясняется различным механизмом действия известных и предлагаемой добавок. Эффективность действия известных добавок объясняется их способностью повышать растворимость зерен цемента в водно-солевом растворе и увеличивать предел насыщения этого раствора продуктами гидратации цемента.

Эффективность действия предлагаемой добавки объясняется образованием нерастворимых соединений при обменном взаимодействии продуктов гидратации с добавкой:

3CaO·SiO2 +Н2О (0,8-2)CaO·SiO2·(0,5-4)Н2 О+3Са(ОН)2

Са(ОН)2+2HF CaF2+2H2O

Образовавшийся CaF2 в нанодисперсном состоянии являются кристаллическими затравками, способствующими формированию кристаллического каркаса цементного камня.

Кроме того, использование в качестве добавки растворов слабых кислот повышает концентрацию ионов водорода (протонов), которые обладают весьма малыми размерами (1,2·10-6 нм) и, свободно проникая в кристаллические решетки минералов цемента, интенсифицируют процессы гидратации и диспергирования зерен цемента с образованием нанодисперсных (5-10 нм) продуктов гидратации. Эти продукты заполняют свободное поровое пространство цементного теста, перекристаллизовываются в более стабильное кристаллическое состояние и ускоряют набор прочности цементного камня в ранние сроки твердения.

Пример исполнения. Эффективность действия предлагаемой химической добавки проверена на кинетике твердения цементного камня. Из цементного теста, нормальной густоты (В/Ц=0,25), приготовленного при смешении цемента с водным раствором плавиковой кислоты с концентрацией кислоты в пределах 0,25-1,5%, изготавливают образцы размером 2×2×2 см и помещают в камеру воздушно-влажного твердения. Через определенные сроки твердения у образцов определяют предел прочности при сжатии. Результаты этих испытаний представлены в таблице, из которых следует, что использование предлагаемой добавки интенсифицирует набор прочности цементного камня как в ранние (до 7 суток), так и в поздние сроки твердения (28 сутки). Через 28 суток добавки HF увеличивают прочность при сжатии в 1,24-1,52 раза.

Предлагаемая химическая добавка для ускорения твердения цемента может быть использована при производстве высокопрочных бетонов, при регулировании структуры бетона или цементно-песчаного раствора, а также с целью экономии расхода цемента при производстве рядовых бетонов.

| № | Добавка-ускоритель | Концентрация добавки, % | Прочность цементного камня при сжатии, МПа | ||||

| 1 сут | 3 сут | 7 сут | 14 сут | 28 сут | |||

| 1 | Без добавки | 0 | 31,3 | 41,8 | 47,1 | 49,2 | 50,0 |

| 2 | Плавиковая кислота | 0,25 | 40,5 | 58,6 | 60,8 | 65,4 | 76,0 |

| 3 | 0,5 | 38,8 | 50,0 | 56,9 | 57,9 | 67,6 | |

| 4 | 1,5 | 29,8 | 36,1 | 40,1 | 41,1 | 62,2 |

ФОРМУЛА ИЗОБРЕТЕНИЯ

Химическая добавка для ускорения твердения цемента, вводимая в состав цементного теста, бетона или цементно-песчаного раствора, представляет собой водный раствор плавиковой кислоты, при следующем соотношении компонентов, мас.%:

| Кислота | 0,25-1,5 |

| Вода | 98,5-99,75 |

www.freepatent.ru

комплексная добавка для бетонных смесей и строительных растворов — патент РФ 2532816

Изобретение относится к строительной технике и может применяться при изготовлении изделий из бетона для улучшения их основных физико-химических свойств. Технический результат — улучшение основных свойств бетона: повышение прочности и снижение влагопроницаемости. Комплексная добавка для бетонных смесей и строительных растворов содержит суперпластификатор С-3, смесь исландского шпата, сульфата алюминия и тонкодисперсного пирита в соотношении, % масс.: суперпластификатор С3 10-30, исландский шпат 50-80, сульфат алюминия 5-7,5, тонкодисперсный пирит 5-7,51. 1 ил., 1 табл.

Рисунки к патенту РФ 2532816

Изобретение относится к промышленности строительных материалов, в частности к бетонной смеси для изготовления и производства бетонных и железобетонных изделий с увеличенным сроком службы за счет снижения водонепроницаемости бетона, для высокоэтажного строительства, для увеличения несущей способности фасадов.

К бетонам, применяющимся в гидротехническом и дорожном строительстве, предъявляются высокие требования по долговечности, которая, в первую очередь, оценивается по морозостойкости и водонепроницаемости бетона. Современное разнообразие и сложность технических проблем формируют новые задачи по совершенствованию строительных материалов, применяемых в различных областях. Одним из решений подобных задач является создание и применение новых комплексных добавок для бетонных смесей и строительных растворов, рационально сочетающих необходимые технологические и эксплуатационные характеристики.

Водонепроницаемость является очень важной характеристикой бетона, не только применяемого в гидротехнических сооружениях, например для плотин, водохранилищ, бассейнов, опор мостов, но и в повседневмном строительстве. Неоднократное проникновение влаги в поры бетона и ее замораживание приводит к появлению трещин в бетонном камне и снижению прочности бетона.

Водопроницаемость бетона

Фильтрация воды в бетоне средней плотности может происходить главным образом в обход цементного камня по микрополостям в местах контактов цементного камня и заполнителей, образовавшихся в результате внутреннего водоотделения при седиментации цементного теста или неравномерных усадочных напряжений, а также через поры и капилляры в цементном камне. Общая пористость бетона и его проницаемость — понятия неоднозначные. Бетон может обладать достаточной пористостью и в то же время иметь малую водопроницаемость. Так, капилляры диаметром до 1 мкм практически непроницаемы для воды, так как адсорбционные слои воды пристенного слоя примерно на 0,5 мкм сужают живое сечение капилляров и иногда полностью их перекрывают, сильно затрудняют фильтрацию воды через эти капилляры. Однако перемещение воды в бетоне может происходить не только чисто механически, в результате непосредственной фильтрации при наличии давления, но и в силу диффузионных процессов. Перемещение влаги в тончайших капиллярах, называемое капиллярной влагопроницаемостью, может иметь место в достаточно плотном цементном камне и бетоне, для этого требуется лишь небольшой влажностный или тепловой потенциал. Интенсивность миграции или капиллярного подсоса зависит от формы и диаметра капилляров.

Получение практически водонепроницаемых бетонов обеспечивается необходимым содержанием цемента в бетоне, зависящим от гранулометрического состава заполнителей, малым водоцементным отношением и соответствующим малому содержанию воды уплотнением бетонной смеси при формовании изделий в растворобетонных узлах, а также оптимальным влажностным режимом твердения бетона, позволяющим удлинить процесс гидратации. Водопроницаемость может быть в отдельных случаях резко снижена при введении в бетон добавок поверхностно-активных веществ, как гидрофильных, так и гидрофобных. Так, при введении в состав бетона поверхностно-активных добавок водопроницаемость бетона значительно (в 10-20 раз) снижается. Такое влияние добавок объясняется изменением структуры цементного камня вследствие уменьшения водопотребности бетонной смеси и уменьшения водоотделения цементным тестом. В свою очередь это приводит к уменьшению количества и величины пор в цементном камне и к улучшению контактов последнего с зернами заполнителя. Хотя с введением добавок, вовлекающих воздух, общее количество пор несколько увеличивается, но эти микропоры, будучи замкнутыми, блокируют ходы сообщения между отдельными капиллярами и понижают капиллярную водопроницаемость бетона.

На современном рынке строительных материалов существует потребность в особо прочных и тяжелых бетонах, содержащих заполнители, например барит, лимонит, и служащих для изготовления различных строительных деталей и конструкций с объемным весом бетона Yo=3000-3300 кг/м3, например массивные фундаменты, испытательные стенды, различные пригрузы, балансиры и т.д.

Известна бетонная смесь для изготовления изделий и конструкций из тяжелого бетона, включающая высококальциевую золу-унос, щебень, песок, хлоридсодержащую добавку и воду (RU 2101251 C1, C04B 28/08, 15.08.1995). Указанная смесь не позволяет на ее основе получать конструкции с объемным весом в пределах 3000-3300 кг/м3, а хлоридсодержащая добавка может стать причиной коррозии арматурного каркаса бетонируемого изделия.

Известна бетонная смесь, включающая гидравлический цемент, барит, золу-унос, а также различные химические добавки, в том числе на основе карбоксилатов и сульфонатов (GB 1413121, C04B 28/04, 05.11.1975).

Указанная смесь обеспечивает получение конструкций с объемным весом 3000-3300 кг/м3 , однако не позволяет в должной мере обеспечить другие характеристики бетона: подвижность и сохраняемость для дальних перевозок.

Поставленная задача решается тем, что бетонная смесь включает цемент из клинкера нормированного состава ПЦ 500Д0-Н, баритовый концентрат различных фракций, золу-унос (порошковая из отходов производства), а также комплексные химические добавки на основе поликарбоксилатов и лигносульфонатов, при следующем соотношении компонентов, мас.%

| портландцемент ПЦ 500Д0-Н | 10,9-11,5 |

| зола-унос | 0,97-2,4 |

| баритовый концентрат | 79,1-80,72 |

| добавки: поликарбоксилаты | 0,11-0,16 и |

| лингосульфонаты | 0,01-0,02 |

| вода | 6,76-6,88 |

Сущность этого изобретения заключается в том, что, уменьшив расходы цемента и воды на единицу объема (м3), высвободившуюся часть объема смеси заполняют баритовым концентратом, тем самым увеличивая удельный вес бетонной смеси. Указанный состав бетонной смеси для изготовления тяжелого бетона позволяет повысить среднюю плотность и прочность материала, а также расширить сырьевую базу путем сокращения дозировки наиболее легких составляющих бетонной смеси, в частности воды. Бетонная смесь для изготовления этого бетона предназначена для строительных конструкций с повышенным объемным весом, включает портландцемент, изготовленный из клинкера нормированного состава, утяжеленный заполнитель (баритовый или лимонитовый концентрат с плотностью не менее 3,8 г/см3) различных фракций в зависимости от назначения бетонной смеси, условий перевозки и укладки. Также бетонная смесь включает золу-унос сухого отбора с электрофильтров тепловых электростанций, образующуюся в результате сжигания углей в пылевидном состоянии, т.е. используются отходы от сжигания топлива, тем самым улучшается экология. Кроме того, в составе бетонной смеси используются суперпластификаторы на основе поликарбоксилатов.

Соотношение компонентов бетонной смеси составляет по массе в %: цемент ПЦ 500Д0-Н 10,9-11,5 мас.%, баритовый концентрат 79,1-80,72 мас.%, зола-унос 0,97-2,4 мас.%, поликарбоксилаты 0,11-0,16 мас.%, лигносульфонаты 0,01-0,02 мас.% и вода 6,76-6,88. Вода дозируется в зависимости от условий перевозки, укладки бетонной смеси, требуемой прочности и т.д. Цемент ПЦ 500Д0-Н должен отвечать требованиям ГОСТ 10178, баритовый концентрат — ГОСТ 4682, зола-унос — ГОСТ 25818.

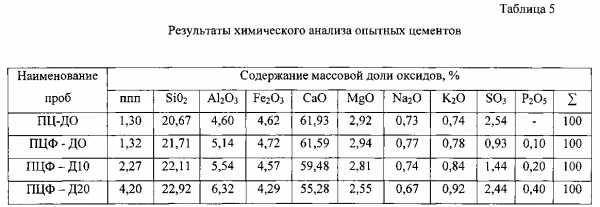

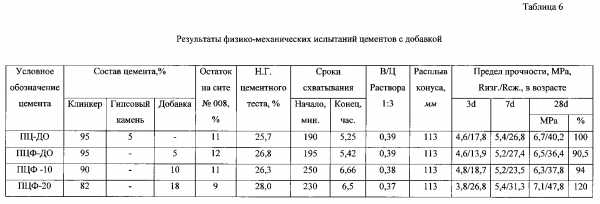

Золы-уноса имеют следующий химический состав: SiO2 46,44%; Al2O3 10,86%; Fe2O3 10,00%; CaO 22,15%; MgO 5,98%; SO 3 2,17%; TiO2 0,60%; Na2O 0,74%; K2O 0,56%. Удельная поверхность 374 м2/кг. Остаток на сите 008-7,0%.

Применение золы-уноса в этом составе бетонной смеси для изготовления тяжелого бетона позволяет кроме утилизации отходов производства получить более плотную структуру бетона, сократить расход цемента или увеличить его прочностные характеристики, а также улучшить технологические свойства бетонной смеси.

Недостатки — относительно низкая прочность и высокая влагопроницаемость.

Известна минеральная добавка к бетону по патенту РФ на изобретение № 2478589, МПК C04B 7/12, опубл. 10.04.2013 г.

Технический результат — уменьшение содержания щелочных оксидов в жидкой фазе цемента и получение качественных цемента, раствора и бетона с указанной добавкой без ухудшения их свойств. Минеральная добавка к цементу, содержащая цементную пыль-унос электрофильтров вращающихся печей, дополнительно содержит компонент с удельной поверхностью не менее 800 м2/кг, по крайней мере, один, выбранный из группы: мел, глина, известняк, при соотношении между указанным компонентом и пылью от 1:1 до 1:10, при этом содержание R2O в пересчете на Na2O в добавке не более 4%. Добавка может содержать в качестве указанного компонента пыль от электрофильтров агрегата для совместной сушки и помола цементного сырья.

Недостатки — не улучшены основные характеристики бетона

Известна добавка для бетона по патенту РФ на изобретение № 2478589, МПК C04B 7/12, опубл. 10.04.2013 г.

Технический результат: получение экологически безопасной смеси веществ, используемой в качестве добавки, которая способствует повышению гибкости бетона и уменьшению усадки. Смесь веществ, применяемая в качестве добавки для отверждающихся материалов, в частности для бетонной смеси, содержит, вес.%: ксантановую смолу 1-8; псевдовязкий загуститель, содержащий воду, 1-6; разжижитель 2-10; синтетическую смолу, совместимую с цементом, 20-50; пенообразователь 0,1-3; ускоритель отверждения 30-70, консервант 0,2-4, причем полный вес всех компонентов смеси веществ должен равняться 100 вес.%. Применение указанной смеси веществ для бетонной смеси, содержащей 0,01-0,5 кг предпочтительно 0,05-0,1 кг на кг цемента смеси веществ, цемент, заполнитель. Вышеуказанная бетонная смесь, содержащая в качестве заполнителя любые виды песка, любые виды почвы, загрязненной или незагрязненной, и/или такие материалы, как боксит, латерит, вулканический пепел, пемза и зола с установок сжигания.

Недостатки — не улучшены основные характеристики бетона: прочность и влагостойкость.

Известна комплексная добавка для бетона по патенту РФ на изобретение № 2457190, МПК C04B 22/08, опубл. 27.07.2012 г.

Технический результат — повышение темпа роста прочности бетона в ранние сроки твердения при сохранении его высокой конечной прочности, обеспечение морозостойкости и водонепроницаемости. Комплексная добавка для бетонной смеси содержит, мас.%: фенилэтоксисилоксан 2-4, карбоксилатный полиэфир 30-35, ускоритель твердения 61-68.

Недостатки заключаются в том, что несмотря на ускорение роста прочности уровень прочности бетона не возрос и влагопроницаемость не изменилась.

Известна комплексная добавка для бетонной смеси по патенту РФ на изобретение № 2443648, МПК C04B 24/24, опубл. 27.02.2012 г.

Технический результат — сохранение и улучшение технологических свойств бетонной смеси и повышение прочности на сжатие цементного камня и бетона при более рациональном использовании пластифицирующей добавки. Комплексная добавка для бетонной смеси содержит, мас.%: Melflux 265IF — 50-75, полиэтиленгликоль-ПЭГ 2000 — 25-50.

Недостатки — использование дорогостоящих импортных наполнителей и плохая влагостойкость бетона.

Известна комплексная добавка для портландцемента по патенту РФ на изобретение № 2431623, МПК C04B 22/00, опубл. 20.10.2011 г.

Комплексная добавка для портландцемента содержит, мас.%: гипс или ангидрит 30-54, суперпластификатор С-3 0,5-4,5, колошниковую пыль 10-25, золошлаковые отходы с содержанием оксида алюминия не менее 25 мас.% 16,5-52,5, карбонатную горную породу 12-35. Технический результат — увеличение степени расширения портландцемента, обладающего повышенной гидравлической активностью, снижение пористости бетона на портландцементе с указанной добавкой.

Недостатки — низкая прочность и высокая влагостойкость бетона.

Известна комплексная добавка для бетонной смеси по патенту РФ на изобретение № 2422395, МПК C04B 24/24, опубл. 27.06.2011 г.

Технический результат — повышение прочности бетона в ранние сроки твердения при сохранении их высокой конечной прочности, повышение морозостойкости и водонепроницаемости. Комплексная добавка для бетонной смеси содержит, мас.%: гиперпластификатор «Мобет марки 2» — 33-40, ускоритель твердения «Мобет марки 3 эконом» — 60-67.

Недостаток — высокая влагопроницаемость бетона.

Известны модификатор бетона и способ его производства по патенту РФ на изобретение № 2421424, МПК C04B 22/00, опубл. 20.06.2011 г.

Технический результат — повышение прочности бетона на осевое растяжение и растяжение при изгибе, усиление пассивирующих свойств бетона по отношению к стальной арматуре. В способе получения модификатора бетона, включающем совместный сухой помол бокситового шлама и органической добавки, используют бокситовый шлам от производства глинозема по щелочному способу, в качестве органической добавки — порошкообразный пластификатор один из группы: сульфированный меламин — или нафталинформальдегидный, модифицированный лигносульфонат, поликарбоксилат, указанный помол осуществляют в аппарате ударного действия при скорости движения частиц 100-400 м/сек до дисперсности частиц 15-30 мкм

Недостатки — низкая прочность и влагопроницаемость бетона.