Предварительное напряжение арматуры обеспечит прочность конструкции

Предварительное напряжение арматуры – это способ повысить несущую способность ЖБИ изделий и при этом получить возможность сэкономить материалы.

Когда ЖБИ изготовлено обычным способом оно получается достаточно восприимчивым к сильным нагрузкам, может выдерживать их до определенного момента. Если не было сделано предварительное напряжение арматуры, то, растягиваясь, предварительно не сжатая арматура делится нагрузкой с бетоном, который не обладает таким свойством как растяжение. Если же нагрузка превысит допустимое значение, то могут возникнуть трещины. Хотя если бетон имеет соответствующее качество, правильно выполнены армирование и термовлажностная обработка, а величина нагрузки на изделие не превышает допустимую, то существует большая доля вероятности, что трещины не появятся.

Предварительное же напряжение арматуры – это своеобразная страховка, возможность сделать изделие более прочным, надежным, продлить срок его эксплуатации.

Проволока делится напряжением с бетоном или что такое предварительное напряжение арматуры

Предварительное напряжение арматуры обеспечивает для бетона собственное напряжение сжатия, а арматуре — растяжение. Задача – оптимальным образом распределить напряжение по конструкции.

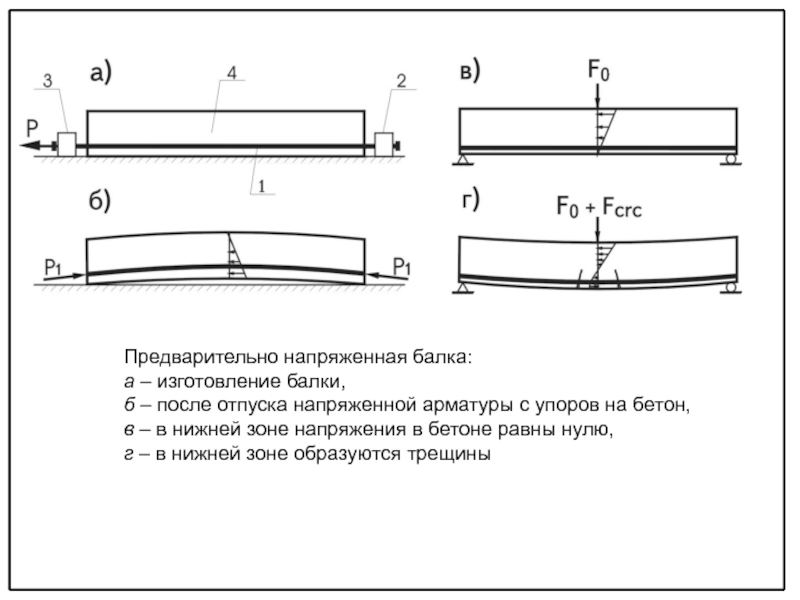

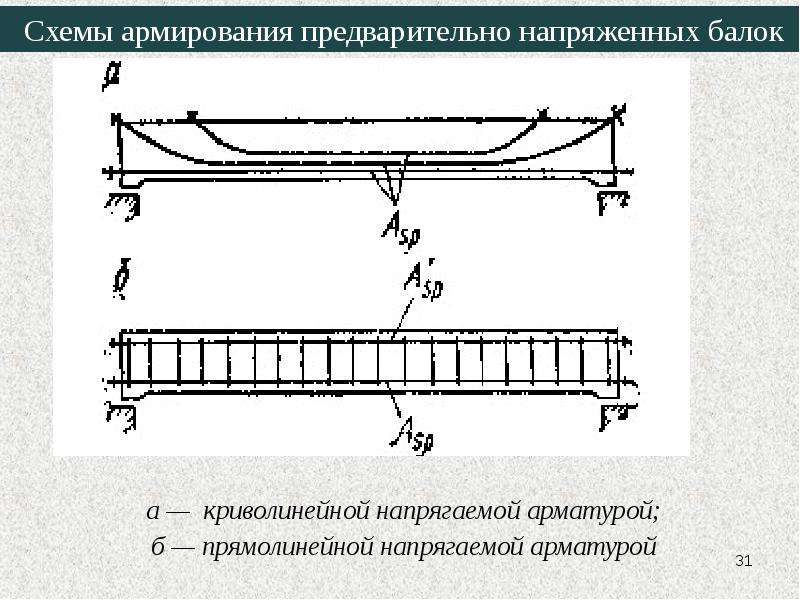

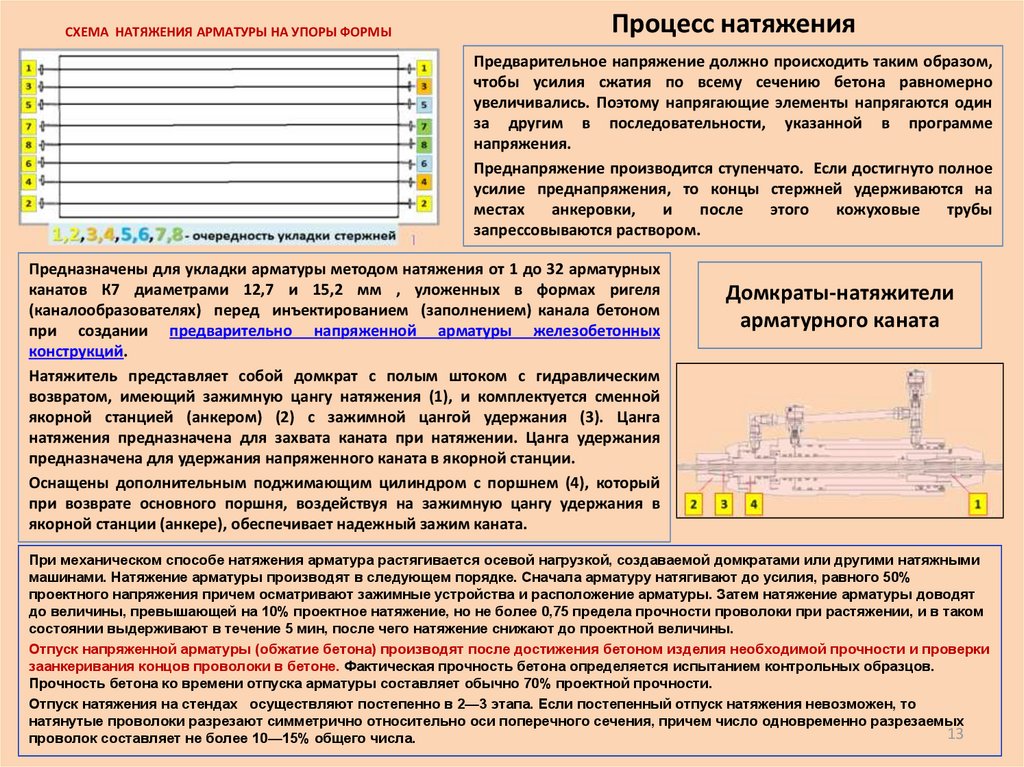

Процесс выглядит таким образом. Перед укладкой бетона изготовленная из стали нужной прочности арматура растягивается – напряжение в арматурном стержне должно быть меньше предела упругости. После этого производится бетонирование. Затвердевание бетона обеспечивает сцепление его с растянутым стержнем. При достижении бетоном определенной степени прочности со стержня снимаются растягивающие его усилия, и он пытается восстановить свою первоначальную длину. Но успевший сцепиться со стержнем бетон препятствует сокращению, принимает на себя сжимающее стержень усилие. В результате бетон получается сжатым, а стержень остается растянутым.

Предварительное напряжение арматуры придает конструкции жесткость, повышает стойкость к образованию трещин, их раскрытию, значительно сокращает расход стали.

Компания «КОНСТРУКТИВ» предлагает анкерные зажимы, которые отлично справляются с возложенной на них задачей — удержанием стержня в натянутом положении. Они выпускаются таких видов: «А», «F» или «K».

Каждый тип используется по определенному назначению. «А» хорошо зарекомендовал себя в технологических линиях, а также для закрепления арматурного стержня в металлоформах. Такой зажим – для его установки используется активная сторона, прекрасно справляется с закреплением различного вида прутков, удерживает трос, проволоку.

Для использования в технологических линиях предлагается цанга закрытого типа — «F». С ее помощью зажим каната, проволоки производится в автоматическом режиме.

Преднапряженные конструкции в каркасном строительстве

| Преднапряжение железобетона |

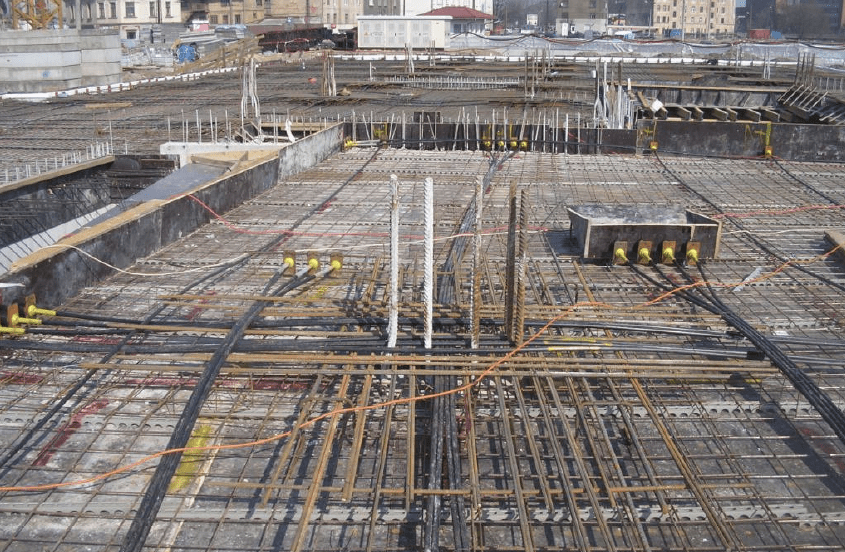

Современные методы карксного строительства используют технологию предварительного напряжения железобетонных конструкций. Преднапряженные конструкции — железобетонные конструкции, напряжение в которых искусственно создаётся во время изготовления, путём натяжения части или всей рабочей арматуры (обжатия части, или всего бетона).

Преднапряженные конструкции — железобетонные конструкции, напряжение в которых искусственно создаётся во время изготовления, путём натяжения части или всей рабочей арматуры (обжатия части, или всего бетона).

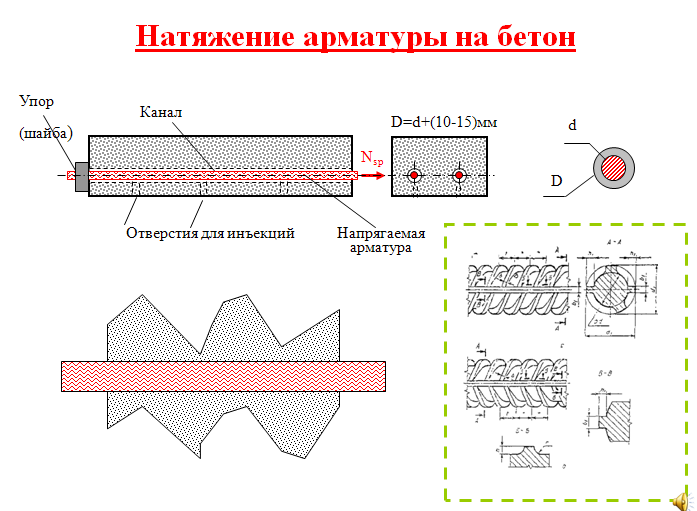

Обжатие бетона в преднапряженных конструкциях на заданную величину осуществляется посредством натяжения арматурных элементов, стремящихся после их фиксации и отпуска натяжных устройств возвратиться в первоначальное состояние. При этом, проскальзывание арматуры в бетоне исключается их взаимным естественным сцеплением, или без сцепления арматуры с бетоном – специальной искусственной анкеровкой торцов арматуры в бетоне.

Трещиностойкость преднапряженных конструкций в 2 – 3 раза больше трещиностойкости железобетонных конструкций без предварительного напряжения. Это обусловлено тем, что предварительное обжатие арматурой бетона, значительно превосходит предельную деформацию натяжения бетона.

Преднапряженный бетон позволяет в среднем до 50% сокращать расход дефицитной стали в строительстве. Предварительное обжатие растянутых зон бетона значительно отдаляет момент образования трещин в растянутых зонах элементов, ограничивает ширину их раскрытия и повышает жесткость элементов, практически не влияя на их прочность.

Предварительное обжатие растянутых зон бетона значительно отдаляет момент образования трещин в растянутых зонах элементов, ограничивает ширину их раскрытия и повышает жесткость элементов, практически не влияя на их прочность.

Преимущества технологии преднапряжения железобетона

Преднапряженные конструкции оказываются экономичными для зданий и сооружений с такими пролетами, нагрузками и условиями работы, при которых применение железобетонных конструкций без предварительного напряжения технически невозможно, или вызывает чрезмерно большой перерасход бетона и стали для обеспечения требуемой жесткости и несущей способности конструкций.

Предварительное напряжение, увеличивающее жесткость и сопротивление конструкций образованию трещин, повышает их выносливость при работе на воздействие многократно повторяющейся нагрузки. Это объясняется уменьшением перепада напряжений в арматуре и бетоне, вызываемого изменением величины внешней нагрузки. Правильно запроектированные преднапряженные конструкции и здания безопасны в эксплуатации и более надежны, особенно в сейсмических зонах. С возрастанием процента армирования сейсмостойкость предварительно напряженных конструкций во многих случаях повышается. Это объясняется тем, что благодаря применению более прочных и легких материалов сечения преднапряженных конструкций в большинстве случаев оказываются меньшими по сравнению с железобетонными конструкциями без предварительного напряжения той же несущей способности, а, следовательно, более гибкими и легкими.

Правильно запроектированные преднапряженные конструкции и здания безопасны в эксплуатации и более надежны, особенно в сейсмических зонах. С возрастанием процента армирования сейсмостойкость предварительно напряженных конструкций во многих случаях повышается. Это объясняется тем, что благодаря применению более прочных и легких материалов сечения преднапряженных конструкций в большинстве случаев оказываются меньшими по сравнению с железобетонными конструкциями без предварительного напряжения той же несущей способности, а, следовательно, более гибкими и легкими.

В большинстве развитых зарубежных стран из предварительно напряженного железобетона во все возрастающих объемах изготавливают конструкции перекрытий и покрытий зданий различного назначения, значительную часть изделий, используемых в инженерных сооружениях и в транспортном строительстве; появились производства элементов наружного архитектурного оформления зданий.

Мировой опыт использования технологии преднапряжения

| Телебашня в Торонто |

В мире монолитный железобетон большей частью является предварительно напряженным. В первую очередь, таким способом возводятся большепролетные сооружения, жилые здания, плотины, энергетические комплексы, телебашни и многое другое. Телебашни из монолитного преднапряженного железобетона выглядят особенно эффектно, став достопримечательностями многих стран и городов. Телебашня в Торонто является самым высоким в мире отдельно стоящим железобетонным сооружением. Ее высота 555 м.

В первую очередь, таким способом возводятся большепролетные сооружения, жилые здания, плотины, энергетические комплексы, телебашни и многое другое. Телебашни из монолитного преднапряженного железобетона выглядят особенно эффектно, став достопримечательностями многих стран и городов. Телебашня в Торонто является самым высоким в мире отдельно стоящим железобетонным сооружением. Ее высота 555 м.

Поперечное сечение башни в виде трилистника оказалось весьма удачным для размещения напрягаемой арматуры и бетонирования в скользящей опалубке. Ветровой опрокидывающий момент, на который рассчитана эта башня, составляет почти полмиллиона тоннометров при собственном весе наземной части башни чуть более 60 тыс. т.

В Германии и в Японии из монолитного преднапряженного железобетона широко строятся резервуары яйцевидной формы для очистных сооружений. К настоящему времени такие резервуары возведены суммарной емкостью более 1,2 млн.куб.м. Отдельные сооружения этого типа имеют емкость от 1 до 12 тыс.

За рубежом все более широкое применение находят монолитные перекрытия увеличенного пролета с натяжением арматуры на бетон. Только в США таких конструкций ежегодно возводится более 10 млн.куб.м. Значительный объем таких перекрытий сооружается в Канаде.

В последнее время напрягаемая арматура в монолитных конструкциях все чаще применяется без сцепления с бетоном, т.е. не производится инъецирование каналов, а арматуру от коррозии или защищают специальными защитными оболочками, или обрабатывают антикоррозионными составами. Таким образом возводятся мосты, большепролетные здания, высотные сооружения и другие подобные объекты.

Помимо традиционных строительных целей монолитный предварительно-напряженный железобетон нашел широкое применение для корпусов реакторов и защитных оболочек атомных электростанций. Суммарная мощность АЭС в мире превышает 150 млн. кВт, из них мощность станций, корпуса реакторов и защитные оболочки которых построены из монолитного преднапряженного железобетона, составляет почти 40 млн.

Ярким примером строительных возможностей преднапряженного железобетона являются морские платформы для добычи нефти. В мире таких грандиозных сооружений возведено более двух десятков.

| Платформа «Тролл» |

Построенная в 1995 г. в Норвегии платформа «Тролл» имеет полную высоту 472 м, что в полтора раза выше Эйфелевой башни. Платформа установлена на участке моря с глубиной более 300 м и рассчитана на воздействие ураганного шторма с высотой волны 31,5 м. На ее изготовление было израсходовано 250 тыс.куб.м. высокопрочного бетона, 100 тыс. т обычной стали и 11 тыс. т напрягаемой арматурной стали. Расчетный срок службы платформы 70 лет.

Традиционно обширной областью применения предварительно напряженного железобетона является мостостроение. В США, например, сооружено более 500 тысяч железобетонных мостов с различными пролетами. За последнее время там построено более двух десятков вантовых мостов длиной 600-700 м с центральными пролетами от 192 до 400 м. Из предварительно-напряженного железобетона сооружаются внеклассные мосты, которые строятся по индивидуальным проектам. Мосты пролетом до 50 м возводятся в сборном варианте из железобетонных преднапряженных балок.

В США, например, сооружено более 500 тысяч железобетонных мостов с различными пролетами. За последнее время там построено более двух десятков вантовых мостов длиной 600-700 м с центральными пролетами от 192 до 400 м. Из предварительно-напряженного железобетона сооружаются внеклассные мосты, которые строятся по индивидуальным проектам. Мосты пролетом до 50 м возводятся в сборном варианте из железобетонных преднапряженных балок.

| Мост «Нормандия» |

Достижения в мостостроении из преднапряженного железобетона имеются и в других странах. В Австралии, в г. Брисбен, построен балочный мост с центральным пролетом 260 м, наибольшим среди мостов этого типа. Вантовый мост «Баррнос де Луна» в Испании имеет пролет 440, «Анасис» в Канаде — 465, мост в Гонконге — 475 м. Арочный мост в Южной Африке имеет наибольший пролет — 272 м. Мировой рекорд для вантовых мостов принадлежит мосту «Нормандия», где пролет 864 м. Ненамного уступает ему мост «Васко де Гама» в Лиссабоне, построенный к Всемирной выставке ЭКСПО-98. Общая протяженность этого мостового перехода превышает 18 км. Основные его несущие конструкции — пилоны и пролетные строения — выполнены из бетона с прочностью при сжатии более 60 МПа. Гарантированный срок службы моста 120 лет по критерию долговечности бетона (в России же в последнее время большепролетные мосты чаще строятся из стали).

Ненамного уступает ему мост «Васко де Гама» в Лиссабоне, построенный к Всемирной выставке ЭКСПО-98. Общая протяженность этого мостового перехода превышает 18 км. Основные его несущие конструкции — пилоны и пролетные строения — выполнены из бетона с прочностью при сжатии более 60 МПа. Гарантированный срок службы моста 120 лет по критерию долговечности бетона (в России же в последнее время большепролетные мосты чаще строятся из стали).

Технология преднапряжения монолитного железобетона в России

В России на долю этих изделий приходится более трети общего производства сборных элементов. За рубежом значительное распространение имеет безопалубочное формование плитных конструкций на длинных стендах. Там обычной практикой является производство плит пролетом до 17 м, высотой сечения 40 см под нагрузку до 500 кгс/м2. В Финляндии железобетонные многопустотные плиты под такую же нагрузку выпускаются высотой сечения даже 50 см с пролетом до 21 м, то есть применение предварительного напряжения позволяет выпускать сборные элементы качественно иного уровня. Натяжение канатной арматуры на таких стендах, как правило, групповое при мощности домкратов 300-600 т. Сегодня разработаны различные системы без-опалубочного формования на длинных стендах «Спайрол», «Спэнкрит», «Спандек», «Макс Рот», «Партек» и других, отличающиеся высокой производительностью, применяемой арматурой, технологическими требованиями к бетону, формой поперечного сечения панелей и другими параметрами. На стендах длиной до 250 м изготавливают плиту со скоростью до 4 м/мин, по высоте в пакете можно бетонировать 6 плит. Ширина плит достигает 2,4 м, при максимальном пролете 21 м. Только плит «Спэнкрит» применяют в США более 15 млн. м2 ежегодно.

Натяжение канатной арматуры на таких стендах, как правило, групповое при мощности домкратов 300-600 т. Сегодня разработаны различные системы без-опалубочного формования на длинных стендах «Спайрол», «Спэнкрит», «Спандек», «Макс Рот», «Партек» и других, отличающиеся высокой производительностью, применяемой арматурой, технологическими требованиями к бетону, формой поперечного сечения панелей и другими параметрами. На стендах длиной до 250 м изготавливают плиту со скоростью до 4 м/мин, по высоте в пакете можно бетонировать 6 плит. Ширина плит достигает 2,4 м, при максимальном пролете 21 м. Только плит «Спэнкрит» применяют в США более 15 млн. м2 ежегодно.

В свое время длинные стенды для безопалубочного формования по технологии «Макс Рот» появились и в России. Однако эта технология не получила дальнейшего распространения. В широко используемых у нас конструктивных системах зданий соединение элементов осуществляется через закладные детали. В плитах, изготавливаемых на длинных стендах, как правило, методом экструзии, возможности размещения закладных деталей ограничены. Однако для сборно-монолитных зданий плиты без закладных деталей могут найти самое широкое распространение, что и имеет место за рубежом, особенно в Скандинавских странах и в США.

Однако для сборно-монолитных зданий плиты без закладных деталей могут найти самое широкое распространение, что и имеет место за рубежом, особенно в Скандинавских странах и в США.

Позднее в России появились линии «Партек» (на заводе ЖБК-17 в Москве, Санкт-Петербурге, Барнауле), что свидетельствует о появлении спроса на такие плиты. Совершенствование конструктивных систем зданий, безусловно, даст толчок к развитию технологии производства плитных изделий.

Затянувшийся российский застой в области применения преднапряженного железобетона частично связан еще и с тем, что у нас не получили должного изучения и применения предварительно-напряженные конструкции с натяжением арматуры на бетон, в том числе в построечных условиях.

«Энерпром» начинает развивать это направление и предлагает ряд оборудования собственной разработки для реализации такой технологии.

Предварительное напряжение арматуры

Предварительное напряжение арматуры при производстве железобетонных изделий позволяет создать высокоэффективные конструкции, которые способны выдерживать максимальные нагрузки на прогиб или растяжение.

Железобетон, в котором было использовано предварительное напряжение арматуры приобретает повышенную прочность на сжатие и прогиб, что в свою очередь увеличивает срок эксплуатации железобетонных изделий, предотвращает образование трещин и расколов в местах, которые наиболее всего подвергаются нагрузке.

Железобетон, в котором было использовано предварительное напряжение арматуры приобретает повышенную прочность на сжатие и прогиб, что в свою очередь увеличивает срок эксплуатации железобетонных изделий, предотвращает образование трещин и расколов в местах, которые наиболее всего подвергаются нагрузке. Предварительное напряжение дает возможность значительно увеличивать длину балок и панелей перекрытия с одновременным уменьшением веса изделий и размеров поперечного сечения. Этот факт приводит к тому, что при использовании метода предварительного напряжения расход стержневой и проволочной арматуры может сократиться до 50%.

Бетон в свою очередь предает напряженной арматуре дополнительные свойства, в частности защищает ее от коррозии, всевозможных жидкостей и инертных газов.

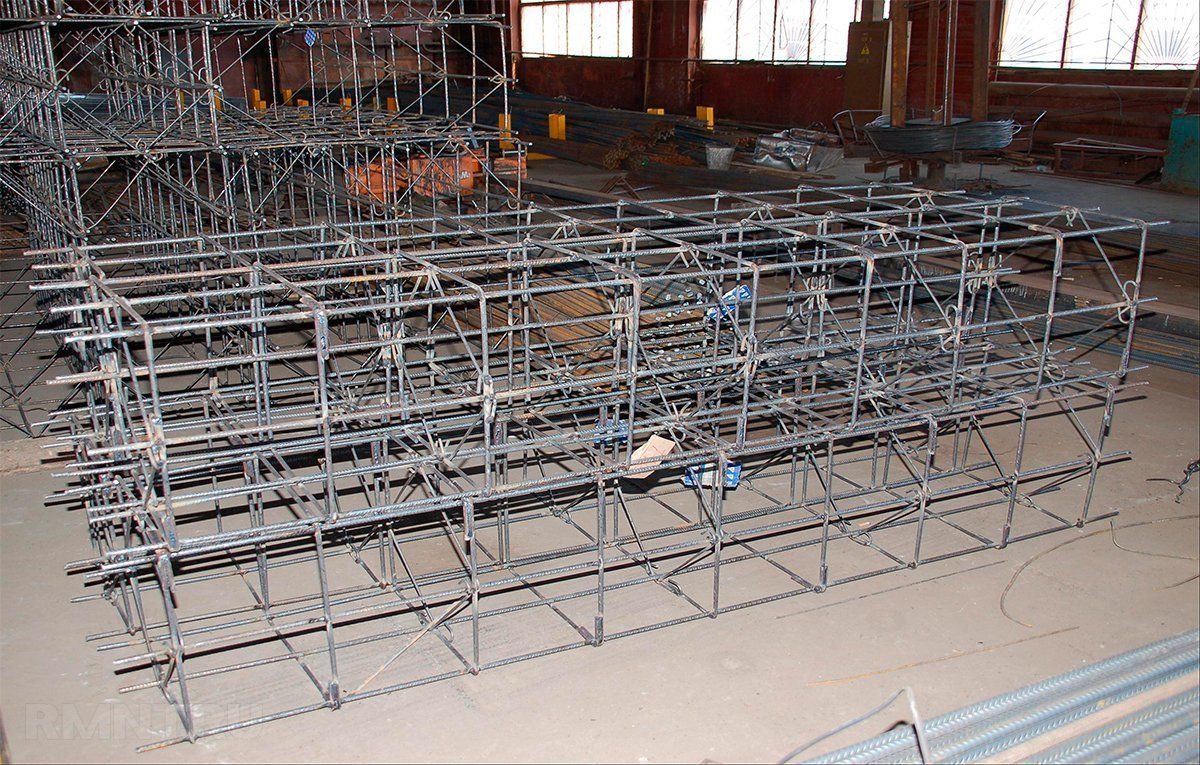

Напряженная арматура играет немаловажную роль в вопросах стыковки отдельных железобетонных изделий в единую конструкцию. Сборные железобетонные конструкции проектируются из составных частей, с одинаковым поперечным сечением. Обычно стыкуемые части конструкции по краям выполняются из ненапряженных бетонов, а нагружаемые части представляют преднапряженный бетон. Такая схема позволяет уравнивать общее напряжение в конструкции.

Обычно стыкуемые части конструкции по краям выполняются из ненапряженных бетонов, а нагружаемые части представляют преднапряженный бетон. Такая схема позволяет уравнивать общее напряжение в конструкции.

Предварительно напряженная арматура может эффективно работать только при соблюдении нормативных требований, грамотным конструированием и современным производственным оборудованием. Если предварительно напряженные конструкции создаются на заводе, а на строительной площадке, на их окончательное качество огромное влияние имеет четкий регламент выполнения работ.

Практика использования преднапряженного бетона говорит о том, что заводская продукция, которая была изготовлена с соблюдением всех норм и правил, под контролем грамотных специалистов может потерять все свои основные качества при небрежной транспортировке и безответственном монтаже. Строительное сооружение может значительно потерять в своей долговечности, если на этапе неправильного проектирования, транспортировки и монтажа арматура частично утратила свою напряженность.

12.05.17

Назад в раздел

Преднапряжение конструкций | Заказать систему преднапряжения

Возведение зданий на основе предварительно напряженных конструкций осуществляет АО «СТЭФС». Мы выполняем полный спектр работ: от профессионального проектирования до сдачи заказчику исполнительной документации.

Присутствуя на строительном рынке России более 15 лет, компания накопила огромный опыт и заняла лидирующие позиции в сегменте преднапряжения. При нашем непосредственном участии возведено более 25 объектов различного функционального назначения на территории всей России. Общая площадь реализованных проектов с использованием преднапряжения железобетонных конструкций превышает 500 000 кв. м. Из них более 90% составляют объекты нового строительства и около 10% — проекты, связанные с реконструкцией и реновацией.

Современные технологии — залог высоких эксплуатационных характеристик зданий и сооружений.

Приоритетным направлением нашей деятельности является активное применение инновационных технологий и материалов. При этом, компания постоянно стремится к снижению себестоимости и повышению качества возводимых объектов, что стало залогом успеха и востребованности на рынке. Большинство используемых инноваций — это собственные разработки, которые закреплены авторскими свидетельствами и патентами РФ. Многие наши проекты отмечены различными наградами и дипломами. В современной России копания «СТЭФС» является первопроходцем в сфере разработки и строительства зданий с использованием преднапряженных железобетонных конструкций.

Наши гарантии

Благодаря многолетнему опыту успешного сотрудничества с российскими и зарубежными производителями материалов для предварительно напряженного железобетона (арматурных канатов, анкерных креплений, различных закладных деталей и изделий) гарантируется исключительное качество выполненных работ. Несмотря на то, что все используемые ресурсы сертифицируются в соответствии со стандартами РФ, мы проводим дополнительные испытания в своих лабораториях. Это полностью исключает применение некачественных материалов для преднапряжения конструкций.

Это полностью исключает применение некачественных материалов для преднапряжения конструкций.

На все выполненные строительно-монтажные и технологические работы предоставляется официальная гарантия. Любые недостатки, обнаруженные заказчиком, устраняются нами совершенно бесплатно.

Более подробную информацию о преднапряжении конструкций вы можете получить, позвонив по телефону +7 (499) 391-19-35 или посетив наш офис.

Предварительно напряженный железобетон

Состояние и перспективы применения !

Основной строительный материал XX века, железобетон, во всем мире заслуженно пользуется вниманием ученых отрасли. Создав искусственный камень — бетон, свойства которого можно регулировать по своему усмотрению, ученые нашли и способ борьбы с его основным недостатком — низкой прочностью при растяжении. При металлической арматуре бетон хоть и не разрушается при растяжении, но трескается. Это отрицательно сказывается на эксплуатационных свойствах железобетонных конструкций и сооружений. Создание на стадии изготовления или строительства напряженного состояния в конструкции, когда знак напряжения в бетоне противоположен знаку напряжения от эксплуатационной нагрузки, является одним из крупнейших достижений инженерной мысли в XX столетии.

Создание на стадии изготовления или строительства напряженного состояния в конструкции, когда знак напряжения в бетоне противоположен знаку напряжения от эксплуатационной нагрузки, является одним из крупнейших достижений инженерной мысли в XX столетии.

У истоков этой концепции стояли Эжен Фрейссине (Франция) и Виктор Васильевич Михайлов (Россия). В 1936 году при защите В.В. Михайловым диссертации, посвященной этому методу, два оппонента из трех выступили против. Даже видным ученым в то время трудно было понять, как можно предварительно натянуть арматуру почти до разрыва, а затем нагрузить конструкцию полной расчетной нагрузкой, и она при этом будет работать так, что трещины в растянутом бетоне конструкции не появятся вплоть до исчерпания ее несущей способности. Тем не менее защита диссертации тогда состоялась, поскольку Виктор Васильевич сумел в открытой дискуссии убедить ведущих ученых страны в своей правоте.

Некоторые виды предварительного напряжения по разным соображениям до сих пор находятся под сомнением. Например, в Германии запрещена сегментная сборка железобетонных мостов с помощью натяжения арматуры, и только совсем недавно было разрешено применять в мостовых конструкциях напрягаемую арматуру, расположенную вне сечения.

Например, в Германии запрещена сегментная сборка железобетонных мостов с помощью натяжения арматуры, и только совсем недавно было разрешено применять в мостовых конструкциях напрягаемую арматуру, расположенную вне сечения.

В СССР предварительное напряжение применялось весьма широко в промышленном, жилищном, транспортном и специальном строительстве. Преднапряженных конструкций выпускалось более 30 млн. м3 в год, что существенно больше, чем в какой-либо другой стране. На их долю приходилось более 20% общего объема производства сборного железобетона. Как правило, применяли натяжение арматуры на упоры. Широкая география технологии стала возможной благодаря, прежде всего, внедрению электротермического способа натяжения стержневой арматуры. Авторы этого способа по заслугам удостоены высокого звания лауреатов Ленинской премии, для народного хозяйства были сэкономлены миллионы тонн дефицитного металла.

Шестидесятые годы были отмечены бурным развитием промышленности сборного железобетона, в том числе предварительно- напряженного. В этот период ученые и специалисты отрасли разработали значительный объем нормативно-технической литературы по расчету, проектированию и технологии изготовления предварительно-напряженных железобетонных конструкций, что стало надежным фундаментом для дальнейшего эффективного развития этого направления. В результате используемый нами в настоящее время СНиП 2.03.01-84 прямо указывает: «При выборе элементов должны предусматриваться преимущественно предварительно напряженные конструкции…».

В этот период ученые и специалисты отрасли разработали значительный объем нормативно-технической литературы по расчету, проектированию и технологии изготовления предварительно-напряженных железобетонных конструкций, что стало надежным фундаментом для дальнейшего эффективного развития этого направления. В результате используемый нами в настоящее время СНиП 2.03.01-84 прямо указывает: «При выборе элементов должны предусматриваться преимущественно предварительно напряженные конструкции…».

Развитие предварительного напряжения оказало серьезное влияние на прогресс в области технологии высокопрочных бетонов. В преднапряженных конструкциях появилась возможность максимально эффективно использовать повышенную прочность бетона при сжатии.

К сожалению, процесс интенсивного развития преднапряженного железобетона был остановлен в годы общего экономического спада в России. Период всеобщей «железобетонизации» сменился столь же повсеместным развалом промышленности сборного железобетона. Исключение, видимо, составляет только Москва. Особенно сильно снизился объем применения сборных предварительно-напряженных конструкций. Выпуск преднапряженных конструкций упал более чем в 10 раз, в то время как объем выпуска железобетонных конструкций без предварительного напряжения снизился в 6 раз. Этому есть несколько причин, в том числе и сильно подорожавшая электроэнергия, что сделало электротермический способ натяжения арматуры экономически невыгодным.

Исключение, видимо, составляет только Москва. Особенно сильно снизился объем применения сборных предварительно-напряженных конструкций. Выпуск преднапряженных конструкций упал более чем в 10 раз, в то время как объем выпуска железобетонных конструкций без предварительного напряжения снизился в 6 раз. Этому есть несколько причин, в том числе и сильно подорожавшая электроэнергия, что сделало электротермический способ натяжения арматуры экономически невыгодным.

Тем не менее такое резкое снижение в России объемов применения сборных предварительно-напряженных конструкций следует однозначно квалифицировать как регресс железобетона в целом. Неоправданный поворот на 180 градусов в политике строительства из сборного железобетона ведет к неэффективному ускоренному старению основных фондов этой отрасли строительной индустрии. И если их активная часть — технологическое оборудование и оснастка — морально устарела и все равно требует радикальной модернизации, то пассивная часть — здания и сооружения — ветшает неоправданно. Потребуется много времени и капитальных затрат, чтобы построить все заново. Если же модернизацию начать уже сегодня, то можно сэкономить большие средства.

Потребуется много времени и капитальных затрат, чтобы построить все заново. Если же модернизацию начать уже сегодня, то можно сэкономить большие средства.

Среди регионов, располагающих производственными мощностями более 1 млн. м3 в год сборного, в том числе предварительно- напряженного железобетона, следует назвать Москву, Республики Татарстан и Башкортостан, Челябинскую, Свердловскую, Тюменскую, Пермскую, Новосибирскую, Омскую, Московскую, Самарскую, Ленинградскую, Иркутскую, Воронежскую, Вологодскую, Кемеровскую, Ростовскую области, Приморский и Красноярский края. Весьма обширна и номенклатура изделий, которые целесообразно изготавливать с предварительным напряжением: покрытия зданий, пролетные строения и опоры мостов, железобетонные сваи и трубы, шпалы, градирни, опоры ЛЭП и мачты освещения, телебашни, защитные оболочки, морские и шельфовые сооружения, плавучие доки, корпуса понтонов и многое другое.

В высшей степени убедительной демонстрацией эксплуатационной надежности предварительного напряжения сборного железобетона является его успешное использование для производства железнодорожных шпал. В мире в настоящее время их установлено более миллиарда штук. Жесткие динамические нагрузки, ощутимые температурные перепады, увлажнение и высушивание, замораживание и оттаивание, воздействие нефтепродуктов и других агрессивных веществ предъявляют исключительно высокие требования к надежности и долговечности этих изделий. Есть участки железной дороги, где преднапряженные железобетонные шпалы прослужили более 40 лет и не имеют каких-либо существенных повреждений.

В мире в настоящее время их установлено более миллиарда штук. Жесткие динамические нагрузки, ощутимые температурные перепады, увлажнение и высушивание, замораживание и оттаивание, воздействие нефтепродуктов и других агрессивных веществ предъявляют исключительно высокие требования к надежности и долговечности этих изделий. Есть участки железной дороги, где преднапряженные железобетонные шпалы прослужили более 40 лет и не имеют каких-либо существенных повреждений.

В большинстве развитых зарубежных стран из сборного предварительно-напряженного железобетона во все возрастающих объемах изготавливают конструкции перекрытий и покрытий зданий различного назначения, значительную часть изделий, используемых в инженерных сооружениях и в транспортном строительстве; появились производства элементов наружного архитектурного оформления зданий.

В структуре сборных конструкций в США из общего объема производства сборных железобетонных изделий в 26 млн. м3 преднапряженные конструкции составляют 40%. Четверть из них — плиты Т и 2Т. Плиты «на пролет» широко производятся также в Великобритании, Германии, Венгрии, Польше и в других странах. Значительная часть стропильных и подстропильных балок, ферм, ригелей, стеновых панелей изготовляют также предварительно-напряженными с применением высокопрочной проволочной и стержневой арматуры и бетонов с прочностью до 70 МПа.

Четверть из них — плиты Т и 2Т. Плиты «на пролет» широко производятся также в Великобритании, Германии, Венгрии, Польше и в других странах. Значительная часть стропильных и подстропильных балок, ферм, ригелей, стеновых панелей изготовляют также предварительно-напряженными с применением высокопрочной проволочной и стержневой арматуры и бетонов с прочностью до 70 МПа.

Затянувшийся российский застой в области применения преднапряженного железобетона частично связан еще и с тем, что у нас не получили должного изучения и применения предварительно-напряженные конструкции с натяжением арматуры на бетон, в том числе в построечных условиях. В связи с этим практически отсутствует современное эффективное отечественное оборудование для реализации такой технологии на практике.

Между тем в мире из преднапряженного монолитного железобетона возводятся промышленные гражданские и жилые здания, плотины и энергетические комплексы, телебашни и многое другое.

Телебашни из монолитного преднапряженного железобетона выглядят особенно эффектно, став достопримечательностями многих стран и городов. Телебашня в Торонто является самым высоким в мире отдельно стоящим железобетонным сооружением. Ее высота 555 м.

Телебашня в Торонто является самым высоким в мире отдельно стоящим железобетонным сооружением. Ее высота 555 м.

Поперечное сечение башни в виде трилистника оказалось весьма удачным для размещения напрягаемой арматуры и бетонирования в скользящей опалубке. Ветровой опрокидывающий момент, на который рассчитана эта башня, составляет почти полмиллиона тоннометров при собственном весе наземной части башни чуть более 60 тыс. т.

В Германии и в Японии из монолитного преднапряженного железобетона широко строятся резервуары яйцевидной формы для очистных сооружений. К настоящему времени такие резервуары возведены суммарной емкостью более 1,2 млн. м3. Отдельные сооружения этого типа имеют емкость от 1 до 12 тыс. м3.

За рубежом все более широкое применение находят монолитные перекрытия увеличенного пролета с натяжением арматуры на бетон. Только в США таких конструкций ежегодно возводится более 10 млн. м3. Значительный объем таких перекрытий сооружается в Канаде.

В последнее время напрягаемая арматура в монолитных конструкциях все чаще применяется без сцепления с бетоном, т. е. не производится инъецирование каналов, а арматуру от коррозии или защищают специальными защитными оболочками, или обрабатывают антикоррозионными составами. Такая технология используется при строительстве мостов, большепролетных перекрытий, высотных сооружений и других подобных объектов.

е. не производится инъецирование каналов, а арматуру от коррозии или защищают специальными защитными оболочками, или обрабатывают антикоррозионными составами. Такая технология используется при строительстве мостов, большепролетных перекрытий, высотных сооружений и других подобных объектов.

Помимо традиционных строительных целей монолитный предварительно-напряженный железобетон нашел широкое применение для корпусов реакторов и защитных оболочек атомных электростанций. Суммарная мощность АЭС в мире превышает 150 млн. кВт, из них мощность станций, корпуса реакторов и защитные оболочки которых построены из монолитного преднапряженного железобетона, составляет почти 40 млн. кВт. Защитные оболочки для реакторов АЭС стали обязательными. Именно отсутствие такой оболочки явилось причиной чернобыльской катастрофы.

Ярким примером строительных возможностей преднапряженного железобетона являются морские платформы для добычи нефти. В мире таких грандиозных сооружений возведено более двух десятков.

Построенная в 1995 г. в Норвегии платформа «Тролл» имеет полную высоту 472 м, что в полтора раза выше Эйфелевой башни. Платформа установлена на участке моря с глубиной более 300 м и рассчитана на воздействие ураганного шторма с высотой волны 31,5 м. На ее изготовление было израсходовано 250 тыс. м3 высокопрочного бетона, 100 тыс. т обычной стали и 11 тыс. т напрягаемой арматурной стали. Расчетный срок службы платформы 70 лет.

Традиционно обширной областью применения предварительно напряженного железобетона является мостостроение. В США, например, сооружено более 500 тысяч железобетонных мостов с различными пролетами. За последнее время там построено более двух десятков вантовых мостов длиной 600-700 м с центральными пролетами от 192 до 400 м. Из предварительно-напряженного железобетона сооружаются внеклассные мосты, которые строятся по индивидуальным проектам. Мосты пролетом до 50 м возводятся в сборном варианте из железобетонных преднапряженных балок.

Достижения в мостостроении из преднапряженного железобетона имеются и в других странах. В Австралии, в г. Брисбен, построен балочный мост с центральным пролетом 260 м, наибольшим среди мостов этого типа. Вантовый мост «Баррнос де Луна» в Испании имеет пролет 440, «Анасис» в Канаде — 465, мост в Гонконге — 475 м. Арочный мост в Южной Африке имеет наибольший пролет — 272 м. Мировой рекорд для вантовых мостов принадлежит мосту «Нормандия», где пролет 864 м. Ненамного уступает ему мост «Васко де Гама» в Лиссабоне, построенный к Всемирной выставке ЭКСПО-98. Общая протяженность этого мостового перехода превышает 18 км. Основные его несущие конструкции — пилоны и пролетные строения — выполнены из бетона с прочностью при сжатии более 60 МПа. Гарантированный срок службы моста 120 лет по критерию долговечности бетона (в России же в последнее время большепролетные мосты чаще строятся из стали).

В Австралии, в г. Брисбен, построен балочный мост с центральным пролетом 260 м, наибольшим среди мостов этого типа. Вантовый мост «Баррнос де Луна» в Испании имеет пролет 440, «Анасис» в Канаде — 465, мост в Гонконге — 475 м. Арочный мост в Южной Африке имеет наибольший пролет — 272 м. Мировой рекорд для вантовых мостов принадлежит мосту «Нормандия», где пролет 864 м. Ненамного уступает ему мост «Васко де Гама» в Лиссабоне, построенный к Всемирной выставке ЭКСПО-98. Общая протяженность этого мостового перехода превышает 18 км. Основные его несущие конструкции — пилоны и пролетные строения — выполнены из бетона с прочностью при сжатии более 60 МПа. Гарантированный срок службы моста 120 лет по критерию долговечности бетона (в России же в последнее время большепролетные мосты чаще строятся из стали).

Возможности повышения эффективности сборных железобетонных конструкций можно показать на примере плит перекрытий. В России на долю этих изделий приходится более трети общего производства сборных элементов. За рубежом значительное распространение имеет безопалубочное формование плитных конструкций на длинных стендах. Там обычной практикой является производство плит пролетом до 17 м, высотой сечения 40 см под нагрузку до 500 кгс/м2. В Финляндии железобетонные многопустотные плиты под такую же нагрузку выпускаются высотой сечения даже 50 см с пролетом до 21 м, то есть применение предварительного напряжения позволяет выпускать сборные элементы качественно иного уровня. Натяжение канатной арматуры на таких стендах, как правило, групповое при мощности домкратов 300-600 т. Сегодня разработаны различные системы без-опалубочного формования на длинных стендах «Спайрол», «Спэнкрит», «Спандек», «Макс Рот», «Партек» и других, отличающиеся высокой производительностью, применяемой арматурой, технологическими требованиями к бетону, формой поперечного сечения панелей и другими параметрами. На стендах длиной до 250 м изготавливают плиту со скоростью до 4 м/мин, по высоте в пакете можно бетонировать 6 плит.

За рубежом значительное распространение имеет безопалубочное формование плитных конструкций на длинных стендах. Там обычной практикой является производство плит пролетом до 17 м, высотой сечения 40 см под нагрузку до 500 кгс/м2. В Финляндии железобетонные многопустотные плиты под такую же нагрузку выпускаются высотой сечения даже 50 см с пролетом до 21 м, то есть применение предварительного напряжения позволяет выпускать сборные элементы качественно иного уровня. Натяжение канатной арматуры на таких стендах, как правило, групповое при мощности домкратов 300-600 т. Сегодня разработаны различные системы без-опалубочного формования на длинных стендах «Спайрол», «Спэнкрит», «Спандек», «Макс Рот», «Партек» и других, отличающиеся высокой производительностью, применяемой арматурой, технологическими требованиями к бетону, формой поперечного сечения панелей и другими параметрами. На стендах длиной до 250 м изготавливают плиту со скоростью до 4 м/мин, по высоте в пакете можно бетонировать 6 плит. Ширина плит достигает 2,4 м, при максимальном пролете 21 м. Только плит «Спэнкрит» применяют в США более 15 млн. м2 ежегодно.

Ширина плит достигает 2,4 м, при максимальном пролете 21 м. Только плит «Спэнкрит» применяют в США более 15 млн. м2 ежегодно.

В свое время длинные стенды для безопалубочного формования по технологии «Макс Рот» появились и в России. Однако эта технология не получила дальнейшего распространения. В широко используемых у нас конструктивных системах зданий соединение элементов осуществляется через закладные детали. В плитах, изготавливаемых на длинных стендах, как правило, методом экструзии, возможности размещения закладных деталей ограничены. Однако для сборно-монолитных зданий плиты без закладных деталей могут найти самое широкое распространение, что и имеет место за рубежом, особенно в Скандинавских странах и в США.

Позднее в России появились линии «Партек» (на заводе ЖБК-17 в Москве, Санкт-Петербурге, Барнауле), что свидетельствует о появлении спроса на такие плиты. Совершенствование конструктивных систем зданий, безусловно, даст толчок к развитию технологии производства плитных изделий.

Весьма эффективным для заводской технологии может быть применение арматурно-намоточных агрегатов с предварительным напряжением, разработанных в НИИЖБ.

Есть три основных типа арматурно-намоточных агрегатов:

стационарный арматурно-намоточный автомат, предназначенный для работы в составе агрегатно-поточной линии;

арматурно-намоточный агрегат с вращающейся платформой для навивки арматуры на объемные, криволинейные или круглые элементы емкостей, тоннелей, водоводов и др. сооружений;

арматурно-намоточный комплекс в составе стенда длиной до 72 м, самоходной арматурно-намоточной машины, машин для обрезки арматуры, для укрывания изделий при ТВО и для чистки стенда после снятия с него изделия. Этот комплекс позволяет изготавливать практически любые необъемные изделия с двухосным напряженным или ненапряженным армированием, в том числе формы с напряженным армированием всех элементов решетки и обоих поясов.

Имея на производстве такие агрегаты, можно изготавливать обширную номенклатуру современных конструкций и изделий различного назначения, в том числе элементы городского благоустройства.

Важное значение имеет расширение области применения предварительного напряжения. Например, его можно широко и эффективно использовать в гражданском и жилищном строительстве.

Несущий каркас такого здания представляет собой стержневую систему, выполняемую в монолите или из отдельных элементов, с натяжением арматуры непосредственно в процессе строительства. Рассчитанный с использованием новейших методов, учитывающих геометрическую и физическую нелинейность, такой каркас на 20-40% легче, чем традиционные. Перекрытия и внутренние стены здания сооружаются путем заполнения соответствующих частей каркаса монолитным поробетоном с необходимыми физико-механическими и эксплуатационными свойствами. В перекрытиях используется поробетон с объемной массой 1000-1200 кг/м3. Для внутренних стен применяется поробетон с объемной массой 450-550 кг/м3. Поробетон с объемной массой до 200 кг/м3 используется в качестве монолитного утеплителя наружных стен. При этом внутренний и наружный слои таких стен могут быть из любых материалов, соответствующих архитектурным, эксплуатационным и другим требованиям.

При сооружении зданий по предлагаемой технологии используются новые приемы возведения преднапряженного каркаса, а все работы по приготовлению и укладке монолитного поробетона выполняются одним агрегатом, что позволяет снизить суммарные трудозатраты на строительство более чем в два раза. Собственный вес здания снижается в 2-2,5 раза, и почти вдвое снижается его себестоимость. Таким образом, вместо одного обычного здания получаются два в безригельном исполнении, с увеличенными пролетами и с широкими возможностями для планировки. Кроме прочего, такие здания обладают высокой сейсмостойкостью, надежностью и долговечностью, а после исчерпания срока службы могут быть легко разобраны, чего не скажешь о зданиях со сварными соединениями в каркасе.

На базе этой технологии может быть сделан существенный шаг вперед в области высотного строительства, где основная проблема связана с тем, что верхние этажи чрезвычайно нагружают нижние. В предлагаемом варианте этажность здания может быть увеличена вдвое без повышения нагрузки на нижний этаж и основание.

Зарубежный опыт показывает высокую эффективность применения предварительного напряжения в монолитных плитных фундаментах большой протяженности, в монолитных безбалочных перекрытиях, в опорных устройствах и постаментах под тяжелое оборудование, в несущих монолитных конструкциях подземных сооружений, в том числе многоэтажных. Имеются интересные примеры предварительного напряжения при реставрации памятников старины.

Исключительно плодотворной является идея двух- и трехосного напряжения конструкций. Обширные исследования в этой области были проведены профессором В.В. Михайловым и его учениками. В.В. Михайлов разработал даже проект башни высотой 2 км, смонтированной из трехосно предварительно-напряженных элементов заводского изготовления. Расчетные сопротивления сжатию в стойках башни составляли 150 МПа. Между тем, эти конструкции, имеющие спиральную преднапряженную арматуру, запроектированы из бетона с прочностью всего 60 МПа. При реальных их испытаниях напряжения в элементе достигали 300 МПа с сохранением линейной связи между напряжениями и деформациями до напряжений в 150 МПа.

На практике эта идея была реализована в объемно-напряженных архитравах гидравлических прессов. В них бетон работал упруго при напряжениях, втрое превышающих его кубиковую прочность.

Иными словами, предварительное напряжение в трех направлениях позволяет создавать качественно иной железобетон. Причем повышение несущей способности материала достигается конструктивными, а не технологическими приемами.

Предварительное напряжение бетона в конструкции демонстрирует новые возможности и определяет перспективу развития железобетона в качестве материала для возведения современных зданий и сооружений.

Идея применения предварительного напряжения в железобетоне в свое время оказалась настолько плодотворной, что в 1953 году была основана Международная федерация по предварительно напряженному железобетону — ФИП. Первым ее президентом стал Эжен Фрейссине. Почти за полвека своего существования федерация получила значительное развитие. В последнем, XIII, конгрессе ФИП в Амстердаме, приняли участие более полутора тысяч человек. На этом конгрессе ФИП объединилась с Европейским комитетом по бетону — ЕКБ, и теперь называется ЕКБ-ФИП или ФИБ. Членами ФИБ являются национальные ассоциации по железобетону многих стран, в том числе и России.

На этом конгрессе ФИП объединилась с Европейским комитетом по бетону — ЕКБ, и теперь называется ЕКБ-ФИП или ФИБ. Членами ФИБ являются национальные ассоциации по железобетону многих стран, в том числе и России.

Поступательному развитию производства преднапряженного железобетона способствует дальнейшее улучшение прочностных и технологических свойств применяемых материалов. Конец XX века ознаменовался разработкой особо прочных бетонов и неметаллической арматуры на основе углепластиков, открывающих новые возможности совершенствования конструктивно-технологических решений зданий и сооружений и методов предварительного напряжения. Этому также должно способствовать расширение исследований новых материалов высоких технологий, разработка конструктивных и проектных решений принципиально нового уровня.

В XXI столетии по всей стране должно развернуться массовое строительство автомобильных дорог, что потребует возведения большого количества мостов малых, средних и больших пролетов. Международный опыт говорит, что автодорожные мосты целесообразно строить из преднапряженного железобетона.

В производстве конструкций для зданий различного назначения целесообразно существенно увеличить долю механического натяжения арматуры, расширить выпуск непрерывно армированных и самонапряженных конструкций, увеличить применение зданий с натяжением арматуры в построечных условиях.

Имеет смысл большее внимание уделить разработке различных предсамонапряженных железобетонных конструкций, в которых комплексно используются механическое натяжение высокопрочной арматуры и преимущества напрягающего бетона.

Для крупных инженерных сооружений следует применять предварительно-напряженные железобетонные конструкции с натяжением арматуры на бетон, а для напрягаемой арматуры использовать канаты и высокопрочную стержневую арматуру больших диаметров, производство которых должно быть освоено металлургической промышленностью.

Широкое использование преднапряженного железобетона открывает значительные возможности для снижения расхода стали в строительстве. Это может быть достигнуто главным образом за счет уменьшения металлоемкости ряда железобетонных несущих и ограждающих конструкций, а также путем замены металлических конструкций железобетонными.

Нет сомнения, что развитие производства предварительно-напряженного железобетона необходимо для дальнейшего совершенствования отечественного капитального строительства. В прошлом году в экономике России произошел некоторый позитивный сдвиг. Надо полагать, что и предварительно-напряженный железобетон в России также откроет новую страницу в своей истории.

Основы расчета железобетона. 200 вопросов и ответов, стр. №9

Условие равновесия: Ncrc = Nbt + Ns, где Nbt = RbtAb, Ns = P2 + DNsp = ssp2Asp + 2aRbtAsp. Окончательно: Ncrc= P2 + Rbt (Ab+ 2aAsp).Стадия 6 – после образования трещин бетон выключается из работы и всю нагрузку воспринимает одна арматура (так же, как элемент с обычной арматурой на стадии 3).

Таким образом, трещиностойкость (т.е. усилие образования трещин Ncrc) преднапряженного элемента по сравнению с обычным выросла на величину силы обжатия Р2 (рис. 24,в). Подобные же стадии работы и у изгибаемых элементов, только с более сложными эпюрами напряжений.

24,в). Подобные же стадии работы и у изгибаемых элементов, только с более сложными эпюрами напряжений.

51. Почему напряжения при обжатии определяют исходя из упругих деформаций бетона?

В первые мгновения после передачи усилия обжатия бетон работает практически упруго, а напряжение sbp в нем можно определять по обычным формулам сопромата. От величин именно этих напряжений зависят в дальнейшем деформации ползучести, а от них – и потери напряжений в напрягаемой арматуре. Как видим, в этом случае никаких погрешностей в расчете нет. Для случая расчета по закрытию трещин объяснение дано в вопросе 162.

Для остальных случаев заведомо допускается некоторая погрешность, чтобы исключить неоправданное усложнение расчетов. Однако погрешность эта компенсируется поправочными коэффициентами, например, коэффициентом j при подсчете величины радиуса ядра сечения и коэффициентом g при подсчете величины упруго-пластического момента сопротивления (см. вопрос 152).

вопрос 152).

52. Есть ли смысл создавать преднапряжение в элементах, сжатых внешней нагрузкой?

На первый взгляд, это кажется бессмысленным. Действительно, зачем к сжатию бетона внешней нагрузкой добавлять еще и предварительное обжатие? И все же такие случаи встречаются. Например, для многоэтажных зданий иногда изготавливают цельные, очень длинные колонны, что весьма удобно для монтажников – исключается трудоемкая стыковка коротких колонн. Но поднять и перевести длинную колонну невозможно: или она сломается, или в ней образуются недопустимо широкие трещины под воздействием изгибающего момента МW от собственного веса qW (рис. 25,а). Если колонну изготовить преднапряженной, то вместо работы только на изгиб она будет работать на сжатие (Р) с изгибом (МW), т.е. на внецентренное сжатие. Причем силу обжатия Р можно подобрать таким образом, что растягивающих напряжений в бетоне вообще не будет. Аналогичное решение применяют и к длинным сваям.

Другой пример: в изгибаемых элементах в зоне, которая будет сжата от внешней нагрузки, могут образовываться недопустимо широкие трещины на стадии обжатия силой Р. Если нельзя уменьшить Р, то приходится ставить напрягаемую арматуру S´p в сжатой зоне и создавать еще одну силу обжатия Р´ (рис. 25,б).

Разумеется, напрягаемая арматура в сжатой зоне играет положительную роль, пока конструкция не загружена внешней нагрузкой. Далее ее роль отрицательна, за исключением одного случая: если ssc,u— ssp2 > 0, то в напрягаемой арматуре растягивающие напряжения перейдут в сжимающие и она начнет работать как обычная сжатая арматура (здесь ssp2 – величина преднапряжения с учетом всех потерь, а ssc,u – предельные напряжения в стали, которые могут быть достигнуты в момент разрушения сжатого бетона; их принимают равными 500, 400 или 330 МПа в зависимости от длительности действия сжимающей нагрузки на бетон; см. также вопрос 27).

также вопрос 27).

Рис. 25, Рис. 26

53. Что такое самоанкерующаяся арматура?

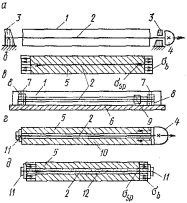

Силу натяжения арматуры можно передать на бетон двумя способами: через концевые анкера (рис. 26,а) или за счет сил сцепления (рис. 26,б). Первый способ применяют, преимущественно, при натяжении на бетон, второй — на упоры. При втором способе анкера не нужны, арматура сама заанкеривается в бетоне, поэтому и называется самоанкерующейся. Такой арматуре для уравновешивания силы обжатия Р необходимо иметь достаточную сумму сил сцепления (∑Тсц =Р), которые действуют в концевом участке – этот участок называется зоной передачи напряжений lp. Длина lp тем меньше, чем больше силы сцепления Тсц, которые зависят от профиля арматуры, ее диаметра d, передаточной прочности бетона Rbp и, конечно же, от величины преднапряжения ssp. Величину lp определяют по формуле: lp = (w ssp/Rbp +lp)d, где w и lp – эмпирические коэффициенты, учитывающие профиль арматуры.

В соответствии с характером действия Тсц меняется и усилие обжатия Рx – от нуля в торце до Р в конце зоны lp. Величина Рx меняется по сложному закону (пунктирная линия на рис. 26,б), для простоты расчетов замененному линейным законом: Рx = (lx / lp)Р ≤ Р. Очевидно, что по такому же закону меняются и напряжения обжатия в бетоне sbp.

54. В каких расчетах используют lp?

Используют тогда, когда необходимо учесть уменьшение силы обжатия бетона и ослабление сцепления арматуры с бетоном в концевых участках, т.е. в расчете трещиностойкости опорных участков (наклонные сечения), в расчете прочности наклонных сечений на изгибающий момент, в расчете прочности и трещиностойкости нормальных сечений концевых участков при действии монтажных и транспортных нагрузок и т.п. Когда дело касается учета анкеровки напрягаемой арматуры, то составители Норм проектирования, упрощая задачу, предложили принимать большее из значений lan (см. вопрос 17) иlp.

вопрос 17) иlp.

В действительности же, природа сцепления при выдергивании арматуры и при передаче усилия ее натяжения на бетон совершенно различна: если в первом случае арматура максимально смещается относительно бетона вблизи опасной трещины, то во втором – в торце конструкции.

55. С какой целью в концевых участках преднапряженных конструкций устанавливают косвенную арматуру?

Напрягаемые стержни, канаты, проволока представляют собой сосредоточенные силы, приложенные в торцах конструкций. Самоанкерующаяся арматура, кроме того, работает как клин, сужающийся по длине lp (сужение происходит от поперечных деформаций, пропорциональных продольным). В итоге, в бетоне образуются продольные трещины, которые можно предотвратить или сдержать арматурой поперечного направления. Сдерживая поперечные деформации, она косвенно повышает прочность бетона (см. вопрос 8) – отсюда и название “косвенная арматура”. Косвенной арматурой могут служить сварные сетки, спирали, анкера закладной детали и т. п. Косвенная арматура должна устанавливаться с шагом 50…100 мм на длине не менее 0,6lp.

п. Косвенная арматура должна устанавливаться с шагом 50…100 мм на длине не менее 0,6lp.

Страницы:

Система преднапряжения канатной арматуры без сцепления с бетоном PSK-DSI

Принцип работы технологического системы преднапряжения арматуры без сцепления с бетоном следующий:— раскладка канатов в пластиковой оболочке (монострендов) в ходе выполнения арматурных работ;

— пластиковая оболочка и дополнительная смазка приводят к тому, что всё время эксплуатации канат-монстренд не имеет прямого сцепления с бетоном;

— усилия на поверхность бетона передаются только на «осевых» — торцевых анкерах, а также в местах перегибов канатов (касательных).

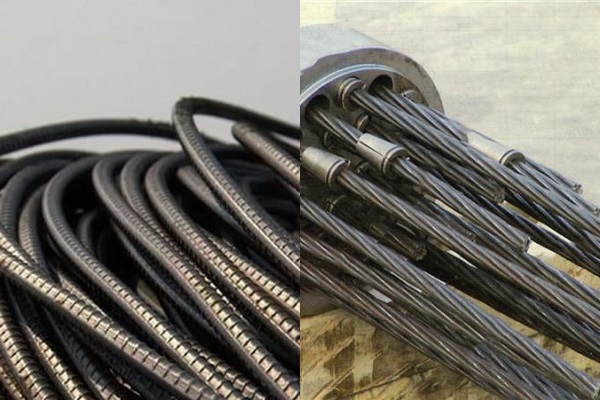

Стальной арматурный семипроволочный канат диаметром от 12,0 и до 15.7 мм, называемый в России и за рубежом, как правило, «монострендом», — основной элемент системы. Канаты этого типа изначально производятся на заводах, заключённые в пластиковой оболочке с прослойками из смазки. На объекты канатная арматура поставляется бухтами весом около 2,5-3 тонн. Во время арматурных работ канаты в оболочке размещаются в арматурных каркасах и фиксируются по торцам формируемой конструкции специальными анкерными устройствами.

Во время арматурных работ канаты в оболочке размещаются в арматурных каркасах и фиксируются по торцам формируемой конструкции специальными анкерными устройствами.

Когда заливка бетона завершается и бетон набирает достаточно прочности, наступает очередь натяжения каната с помощью гидравлического оборудования.

Сравнение перекрытия без преднапряжения с преднапряженным

Балочное перекрытие без преднапряжения общей высотой 820 мм.Плоская преднапряженная плита толщиной 260 мм.

Мы можем сделать вывод об очевидной экономии 560 мм высоты каждым этажом.

Конкретно эта экономия материалов и трудозатрат при сравнении перекрытия без преднапряжения с преднапряженным выражается в следующих показателях:

— Экономия бетона и бетонных работ – от 19%

— Экономия арматуры – 44%

— Суммарный экономический эффект (без учета косвенной экономии) — 11%

— Снижение расхода бетона (с 0,32 м3/м2 до 0,26 м3/м2)

— Снижение объема расходуемой арматуры с 52 кг/м2 до 29 кг/м2

— Упрощение монтажа и работы опалубки – плоские плиты вместо балок

— Комплексное уменьшение объема бетонных работ

— Упрощение армирования за счёт использования плоских сеток вместо каркасов балок

Отличительные особенности

Рассмотрим некоторые недостатки в соотношении с преимуществами использования системы преднапряжения без сцепления с бетоном относительно системы преднапряжения со сцеплением:Преимущества

- Качественная заводская защита канатной арматуры антикоррозийным покрытием.

- Относительно более низкий коэффициент трения – 0.06 для системы преднапряжения без сцепления, против 0.15-0.21 для системы со сцеплением.

- Для работы технологической системы требуется очень точное натяжение канатов. В случае системы без сцепления каждый канат имеет свою оболочку (свой каналообразователь) и натягивается отдельно, в отличие от системы со сцеплением, где весь пучок натягивается одновременно и может возникнуть разброс натяжения канатов в пучке.

- Отсутствует трудоемкая операция инъектирования, требующая положительных температур.

- Существует возможность быстро преднапрягать бетон для относительно тонких конструкций.

Недостатки

- Система без сцепления чувствительна к локальным обрывам. При локальном обрыве весь канат выходит из строя, в отличие от системы со сцеплением, где после инъектирования передача напряжений на бетон происходит не за счет анкеров, а за счет сил сцепления по всей длине каната

- При расчетах системы по несущей способности используется усилие преднапряжения, а не полное расчетное сопротивление стали, как для системы со сцеплением.

- Требуется учёт площади сцепленной стали при расчетах сечения по раскрытию трещин, а также для определения геометрических характеристик сечения. При расчете «моностренда» по раскрытию трещин и определении геометрических характеристик сечения таковой рассматривается как отверстие в бетоне.

- Система преднапряжения бетона без сцепления меньше отражена в отечественных строительных нормах

Технические характеристики системы

| Коэффициент трения | μ = 0.06 |

| Коэффициент линейных отклонений | к=0.01 рад/м |

| Номинальный диаметр стального сердечника, мм | 15.7 |

| Площадь сечения стали, мм² | 150 |

| Предел прочности, Н/мм² | 1860 |

| Условный предел текучести, Н/мм² | 1640 |

| Модуль упругости, Н/мм² |

195. 000 000

|

| Толщина пластиковой оболочки, мм | 2 |

| Внешний диаметр пластиковой оболочки, мм | 20 |

| Относительная релаксация |

менее 2.5% через 1000 часов, при 0.7 fpk |

Предварительно напряженный бетон

Хотя предварительно напряженный бетон был запатентован инженером из Сан-Франциско в 1886 году, он стал общепринятым строительным материалом лишь полвека спустя. Дефицит стали в Европе после Второй мировой войны в сочетании с технологическими достижениями в области высокопрочного бетона и стали сделали предварительно напряженный бетон предпочтительным строительным материалом во время послевоенного восстановления Европы. Однако первая в Северной Америке конструкция из предварительно напряженного бетона, Мемориальный мост Уолнат-Лейн в Филадельфии, штат Пенсильвания, была построена только в 1951 году.

В обычном железобетоне высокая прочность стали на растяжение сочетается с большой прочностью бетона на сжатие, образуя конструкционный материал, устойчивый как на сжатие, так и на растяжение. Принцип, лежащий в основе предварительно напряженного бетона, заключается в том, что сжимающие напряжения, создаваемые арматурой из высокопрочной стали в бетонном элементе до приложения нагрузок, уравновешивают растягивающие напряжения, возникающие в элементе во время эксплуатации.

Предварительное напряжение устраняет ряд конструктивных ограничений, которые несут обычные бетонные конструкции по пролетам и нагрузкам, и позволяет строить крыши, перекрытия, мосты и стены с более длинными пролетами без опоры.Это позволяет архитекторам и инженерам проектировать и строить более легкие и мелкие бетонные конструкции без ущерба для прочности.

Принцип предварительного напряжения применяется, когда ряд книг перемещается с места на место. Вместо того, чтобы складывать книги вертикально и переносить их, книги можно перемещать в горизонтальном положении, оказывая давление на книги в конце ряда. Когда прикладывается достаточное давление, сжимающие напряжения возникают во всем ряду, и весь ряд может быть поднят и перенесен в горизонтальном направлении одновременно.

Когда прикладывается достаточное давление, сжимающие напряжения возникают во всем ряду, и весь ряд может быть поднят и перенесен в горизонтальном направлении одновременно.

Прочность на сжатие добавлена

Напряжения сжатия возникают в предварительно напряженном бетоне в результате предварительного или последующего напряжения стальной арматуры.

При предварительном натяжении сталь растягивается перед укладкой бетона. Стальные арматуры из высокопрочной стали помещают между двумя упорами и растягивают до 70–80% от их предельной прочности. Бетон заливают в формы вокруг сухожилий и дают ему затвердеть. Когда бетон достигает необходимой прочности, растягивающие силы снимаются.По мере того как сталь восстанавливает свою первоначальную длину, растягивающие напряжения преобразуются в сжимающее напряжение в бетоне. Типичными изделиями для предварительно натянутого бетона являются плиты крыши, сваи, столбы, мостовые балки, стеновые панели и железнодорожные шпалы.

При последующем напряжении сталь растягивается после затвердевания бетона. Бетон заливается по периметру, но не соприкасается с нерастянутой сталью. Во многих случаях воздуховоды в бетонном блоке формируются с использованием тонкостенных стальных форм. Как только бетон затвердеет до требуемой прочности, стальные стержни вставляются и растягиваются по концам блока и закрепляются снаружи, что приводит к сжатию бетона.Пост-напряженный бетон используется для монолитного бетона, а также для мостов, больших балок, плит перекрытий, крыш, крыш и тротуаров.

Бетон заливается по периметру, но не соприкасается с нерастянутой сталью. Во многих случаях воздуховоды в бетонном блоке формируются с использованием тонкостенных стальных форм. Как только бетон затвердеет до требуемой прочности, стальные стержни вставляются и растягиваются по концам блока и закрепляются снаружи, что приводит к сжатию бетона.Пост-напряженный бетон используется для монолитного бетона, а также для мостов, больших балок, плит перекрытий, крыш, крыш и тротуаров.

Предварительно напряженный бетон получил наибольший рост в области коммерческих зданий. Для таких зданий, как торговые центры, преднапряженный бетон является идеальным выбором, поскольку он обеспечивает длину пролета, необходимую для гибкости и изменения внутренней конструкции. Предварительно напряженный бетон также используется в школьных аудиториях, гимназиях и кафетериях из-за его акустических свойств и способности создавать длинные открытые пространства.Одно из самых распространенных применений предварительно напряженного бетона — гаражи.

Почему предварительное напряжение? — Национальная ассоциация сборного железобетона

Типы, преимущества и история предварительно напряженного бетона.

Абдул Хан

Чем больше, тем лучше, как сказали бы многие представители строительной и мостовой промышленности, и это, безусловно, верно в отношении сборных железобетонных изделий. Стальные арматурные стержни добавляют большую прочность крупным бетонным изделиям, но сама по себе арматура не может обеспечить прочность на разрыв, необходимую для сборных железобетонных изделий, которые растягиваются на большую длину.Есть немного волшебства, которое придает достаточную прочность этим огромным изделиям, и это называется предварительным напряжением.

Разработка

Чтобы передать представление о том, как работает предварительное напряжение, представьте бочку, сделанную из деревянных клепок и металлических лент. По крайней мере, так Т.Ю. Лин, профессор гражданского строительства Калифорнийского университета, описал это во вступительной главе своей книги «Проектирование предварительно напряженных бетонных конструкций».

По крайней мере, так Т.Ю. Лин, профессор гражданского строительства Калифорнийского университета, описал это во вступительной главе своей книги «Проектирование предварительно напряженных бетонных конструкций».

Линь говорит, что основной принцип предварительного напряжения применялся в строительстве, возможно, столетия назад, когда веревки или металлические ленты наматывались на деревянные посохи, образуя бочку.Когда ленты были затянуты, они находились под предварительным напряжением растяжения, которое, в свою очередь, создавало предварительное напряжение сжатия между стойками и позволяло им противостоять кольцевому натяжению, создаваемому внутренним давлением жидкости. Другими словами, ленты и стойки были предварительно напряжены до того, как они подверглись какой-либо служебной нагрузке.

Говоря более формально, предварительное напряжение означает преднамеренное создание постоянных напряжений в конструкции или сборке для улучшения ее поведения и прочности в различных условиях эксплуатации.

Предварительно напряженные арматуры (обычно из высокопрочных стальных тросов или стержней) используются для создания зажимной нагрузки, которая создает сжимающее напряжение для компенсации растягивающего напряжения, которое в противном случае испытывал бы бетонный сжимающий элемент из-за изгибающей нагрузки.

Классификация и виды

Конструкции из предварительно напряженного железобетона можно классифицировать по ряду направлений, в зависимости от их особенностей конструкции и конструкции. Следующие типы предварительного напряжения могут быть выполнены тремя способами: предварительно напряженный бетон и связанный и несвязанный предварительно напряженный бетон.

Бетон с предварительным напряжением. Предварительно натянутый бетон заливается вокруг уже натянутых арматурных элементов. Этот метод обеспечивает хорошее сцепление между арматурой и бетоном, которое защищает арматуру от коррозии и обеспечивает прямую передачу напряжения. Затвердевший бетон прилипает к стержням и сцепляется с ними, а когда напряжение снимается, оно передается бетону в виде сжатия за счет статического трения. Однако для этого требуются прочные точки крепления, между которыми должно быть растянуто сухожилие, и поэтому сухожилие обычно образует прямую линию.

Однако для этого требуются прочные точки крепления, между которыми должно быть растянуто сухожилие, и поэтому сухожилие обычно образует прямую линию.

Большинство предварительно напряженных железобетонных изделий изготавливаются на заводе и должны быть доставлены на строительную площадку, что ограничивает их размер. Примерами изделий с предварительным натяжением являются элементы балконов, перемычки, колонны, массивные плиты, пустотелые плиты, тройники, стены, сэндвич-панели, балки ригелей, двутавровые балки, балки с тавровыми балками и фундаментные сваи.

Связанный бетон после растяжения. Связанный после растяжения бетон — это описательный термин, обозначающий метод сжатия после заливки бетона и процесса отверждения (на месте).Бетон заливается вокруг изогнутых каналов из пластика, стали или алюминия, которые размещаются в области, где в бетонном элементе может возникнуть напряжение. Перед заливкой бетона через воздуховоды вылавливают связки. После затвердевания бетона арматура натягивается гидравлическими домкратами, которые воздействуют на бетонный элемент. Когда сухожилия достаточно растянуты, в соответствии с проектными спецификациями, они закрепляются в нужном положении и сохраняют натяжение после снятия домкратов, передавая давление на бетон.Затем отверстия воздуховодов заливаются раствором для защиты жилы от коррозии.

Когда сухожилия достаточно растянуты, в соответствии с проектными спецификациями, они закрепляются в нужном положении и сохраняют натяжение после снятия домкратов, передавая давление на бетон.Затем отверстия воздуховодов заливаются раствором для защиты жилы от коррозии.

Этот метод обычно используется для создания монолитных плит для строительства домов в местах, где обширные почвы создают проблемы для типичного фундамента по периметру. Все напряжения от сезонного расширения и сжатия нижележащего грунта принимаются на всю напряженную плиту, которая поддерживает здание без значительного прогиба.

Пост-напряжение также используется при строительстве различных мостов, как после затвердевания бетона после опоры с помощью опалубки, так и при сборке сборных секций, как в сегментном мосту.Преимущества этой системы перед постнатяжением без склеивания:

- Значительное снижение требований к традиционной арматуре

- Сухожилия можно легко «сплести», что позволяет использовать более эффективный подход к проектированию.

- Более высокий предел прочности за счет связи между прядью и бетоном

- Нет долгосрочных проблем с сохранением целостности анкера / тупика

Несвязанный бетон после растяжения. Бетон с последующим натяжением без сцепления отличается от бетона с последующим натяжением со связующим тем, что каждому кабелю предоставляется постоянная свобода движения относительно бетона.Для этого каждое отдельное сухожилие покрывается смазкой и пластиковой оболочкой, сформированной в процессе экструзии. Передача напряжения на бетон достигается за счет воздействия стального троса на стальные анкеры, встроенные по периметру плиты.

Недостатком по сравнению с последующим натяжением со связующим является тот факт, что кабель может разрушиться и вырваться из плиты в случае повреждения (например, во время ремонта плиты). Преимущества этой системы по сравнению со склеенным дополнительным натяжением:

- Возможность индивидуальной регулировки тросов в зависимости от плохих полевых условий

- Устранение пост-напряжения цементного раствора

- Способность разрушать сухожилия перед попыткой ремонта

Материалы

Согласно AASHTO, предварительно напряженная арматура должна быть высокопрочной семипроволочной прядью, высокопрочной стальной проволокой или прутками из высокопрочного сплава той марки и типа, которые указаны инженером-проектировщиком. Семипроводная прядь без покрытия должна соответствовать требованиям AASHTO M 203 (ASTM A 416). Дополнение S1 (низкая релаксация) применяется, если указано.

Семипроводная прядь без покрытия должна соответствовать требованиям AASHTO M 203 (ASTM A 416). Дополнение S1 (низкая релаксация) применяется, если указано.

Для предварительно напряженных работ обычно требуется более прочный бетон, чем для армированных работ. Современная практика требует минимальной 28-дневной прочности цилиндра 5 000 фунтов на квадратный дюйм. Предварительно напряженный бетон требует высокой прочности по нескольким причинам. Во-первых, с целью минимизации затрат коммерческие анкерные крепления для предварительно напряженной стали всегда проектируются для высокопрочного бетона.Следовательно, более слабый бетон либо потребует специальных анкеровок, либо может разрушиться под действием предварительного напряжения. Кроме того, бетон с высокой прочностью на сжатие обеспечивает высокое сопротивление растяжению и сдвигу, а также сцепление и опору, и желателен для предварительно напряженных бетонных элементов, различные части которых подвергаются более высоким напряжениям, чем обычный железобетон.

Еще одним фактором является то, что высокопрочный бетон менее склонен к образованию усадочных трещин. Он также имеет более высокий модуль упругости и меньшую деформацию ползучести, что приводит к меньшим потерям предварительного напряжения в стали.

Преимущества предварительно напряженного бетона

Предварительно напряженный бетон — один из самых надежных, долговечных и широко используемых строительных материалов в строительстве и строительстве мостов во всем мире. Компания внесла значительный вклад в строительную отрасль, промышленность по производству сборного железобетона и цементную промышленность в целом. Это привело к огромному количеству структурных применений, включая здания, мосты, фундаменты, гаражи, водонапорные башни, ядерные реакторы, телебашни и морские буровые платформы.

К преимуществам предварительно напряженного бетона можно отнести:

- Меньшая стоимость строительства

- Более тонкие плиты, которые особенно важны в многоэтажных зданиях, где снижение толщины пола может привести к созданию дополнительных этажей по той же или меньшей цене.

- Меньшее количество стыков, так как расстояние, на которое могут быть натянуты плиты после натяжения, превышает расстояние для армированной конструкции той же толщины

- Увеличение длины пролета увеличивает полезную свободную площадь пола в зданиях и парковочных сооружениях

- Меньшее количество стыков приводит к снижению затрат на техническое обслуживание в течение расчетного срока службы конструкции, поскольку стыки являются основным источником слабых мест в бетонных зданиях.

История предварительного напряжения

Искусство предварительного напряжения бетона развивалось на протяжении многих десятилетий и из многих источников, но мы можем указать на несколько избранных примеров в истории, которые привели к появлению этой технологии.

В Соединенных Штатах инженер Джон Роблинг в 1841 году основал фабрику по производству канатов из железной проволоки, которую он сначала продал, чтобы заменить канат из конопли, используемый для подъема автомобилей по железной дороге в центральной Пенсильвании. Позже Роблинг использовал стальные тросы в качестве подвесных тросов для мостов и разработал технику скручивания тросов на месте.

Позже Роблинг использовал стальные тросы в качестве подвесных тросов для мостов и разработал технику скручивания тросов на месте.

В 19 веке дешевое производство чугуна и стали, в сочетании с изобретением портландцемента в 1824 году, привело к развитию железобетона. В 1867 году французский садовник Жозеф Монье запатентовал метод укрепления тонких бетонных цветочных горшков путем встраивания в бетон металлической проволочной сетки. Позже Монье применил свои идеи к патентам на здания и мосты.

Использование швейцарским инженером Робертом Майяром железобетона с 1901 года произвело революцию в строительном искусстве.Майяр, все главные мосты которого расположены в Швейцарии, был первым дизайнером, который полностью нарушил традицию каменной кладки, придав бетону формы, технически соответствующие его свойствам, но при этом удивительные визуально. Его радикальное использование железобетона произвело революцию в конструкции арочного моста из каменной кладки.

Идея предварительного напряжения бетона была впервые применена Эженом Фрейссине, французским инженером-строителем, в 1928 году в качестве метода преодоления естественной слабости бетона при растяжении. Предварительно напряженный бетон теперь можно использовать для изготовления балок, перекрытий или мостов с более длинным пролетом, чем это практично для обычного железобетона.

Предварительно напряженный бетон теперь можно использовать для изготовления балок, перекрытий или мостов с более длинным пролетом, чем это практично для обычного железобетона.

Абдул Кан — директор технических служб NPCA и бывший президент ASCE — Illinois Section 2006.

Что такое предварительно напряженный бетон? | Five Dredge & Marine

Что такое предварительно напряженный бетон, как он применяется к железобетону?Все мы знаем, что бетон прочен на сжатие и слаб на растяжение. Это причина для обеспечения арматуры (в виде стальных стержней), чтобы противостоять силе растяжения / растяжения, действующей на балки / колонны / плиты и т. Д.

Ж / б конструкции под эксплуатационной нагрузкой подвергаются прогибу, в результате чего нижняя часть балки (зона растяжения) удлиняется, вызывая трещины. Предусмотрены стальные стержни, чтобы ограничить ширину трещин и противостоять растягивающей силе, которой не хватает в бетоне.

Здесь арматурный стержень действует как «пассивная арматура» . Арматура (стальная арматура), расположенная в нижней части стержня, не несет никаких сил, пока бетон уже не прогибается достаточно, чтобы трескаться.

Как используется?

Здесь вступает в действие предварительное напряжение. Принцип, лежащий в основе предварительно напряженного бетона, заключается в том, что сжимающие напряжения, создаваемые арматурой из высокопрочной стали в бетонном элементе до приложения нагрузок, уравновешивают растягивающие напряжения, возникающие в элементе во время эксплуатации.

Проще говоря, постоянное предварительное сжатие производится в областях, подверженных растяжению, с использованием высокопрочной стальной проволоки или сплавов. Теперь часть растягивающего напряжения нейтрализуется, тем самым уменьшая площадь поперечного сечения стальной арматуры.

В результате бетон не растрескивается, потому что предварительное напряжение уменьшило растягивающее напряжение в секции ниже напряжения растрескивания. Следовательно, конструкция из предварительно напряженного бетона отличается от обычной железобетонной конструкции из-за приложения начальной нагрузки к конструкции перед ее использованием.

Следовательно, конструкция из предварительно напряженного бетона отличается от обычной железобетонной конструкции из-за приложения начальной нагрузки к конструкции перед ее использованием.

Начальная нагрузка или предварительное напряжение применяется, чтобы позволить конструкции противодействовать напряжениям, возникающим в период ее эксплуатации. Предварительное напряжение конструкций было введено в конце девятнадцатого века.Концепция предварительного напряжения существовала до того, как бетон стал рассматриваться как эластичный материал.

Железобетон и предварительно напряженный бетон

В чем разница между обычным железобетоном и предварительно напряженным бетоном?

В предварительно напряженном бетоне внутренние напряжения вводятся путем сжатия бетона, так что растягивающим напряжениям, возникающим в результате рабочих нагрузок, можно противодействовать в желаемой степени. Предварительное напряжение создается за счет натяжения сухожилий. Наличие предварительного напряжения позволяет бетону выдерживать более высокие нагрузки без образования трещин. С предварительно напряженным бетоном инженер может также спроектировать более длинные пролеты, используя балку той же глубины.