Сталь 20: характеристики, свойства, аналоги

Сталь 20 – нелегированная качественная сталь, которая применяется для изготовления металлоконструкций и изделий, функционирующих при температуре от -40 до 450°С. Горячекатаный и кованый сортовой прокат из стали 20 выпускается в соответствии с требованиями стандарта ДСТУ 7809 и ГОСТ 1050

Классификация: Сталь конструкционная углеродистая качественная.

Продукция: Листовой и сортовой прокат, в том числе фасонный.

Химический состав стали 20 в соответствии с ДСТУ 7809, %

|

Si |

Mn |

P |

S |

Cr |

Cu |

|

|

|

0.17-0.37 |

0.35-0.65 |

≤0.035 |

≤0.040 |

≤0.25 |

≤0.30 |

≤0.30 |

Механические свойства стали 20 после нормализации

|

Предел текучести, Н/мм2, не менее |

Временное сопротивление разрыву, Н/мм2, не менее |

Относительное удлинение, %, не менее |

Относительное сужение,%, не менее |

|

245 |

410 |

25 |

55 |

Аналоги стали 20

|

США |

1020, 1023, 1024, G10200, G10230, h20200, M1020, M1023 |

|

Япония |

S20C, S20CK, S22C, STB410, STKM12A, STKM12A-S, STKM13B, STKM13B-W |

|

Евросоюз |

1.1151, 2C22, C20E2C, C22, C22E |

|

Китай |

20, 20G, 20R, 20Z |

|

Швеция |

1450 |

|

Австралия |

1020, M1020 |

|

Швейцария |

Ck22 |

|

Южная Корея |

SM20C, SM20CK, SM22C |

Применение

Сталь 20 применяется в строительстве, машиностроении, производстве котлов и сосудов, изготовлении нагревательных элементов различного назначения. Нелегированная конструкционная качественная сталь 20 в виде листового и сортового проката используется для изготовления элементов сварных конструкций, трубопроводов, коллекторов, вкладышей подшипников, строп и другой продукции. Валы, шестерни, червяки, фрикционные диски, оси, шпиндели, пальцы, звездочки, шпильки и другие изделия из стали 20 после химико-термической обработки (цементация, азотирование, нитроцементация и др.) приобретают высокую поверхностную твердость и износостойкость при невысокой прочности сердцевины.

Сваривание

Сваривание происходит без ограничений, кроме деталей после химико-термической обработки. Способы сварки стандартные: РДС, АДС, сварка под флюсом и газовой защитой, КТС.

Предел текучести как показатель надежности конструкции. Выбираем марку стали для складского стеллажа

Гношова Ольга Юрьевна, генеральный директор компании «Юнирек»

Первое, на что стоит обратить внимание при выборе стеллажного оборудования — это марка стали, из которой оно будет изготовлено.

Друзья! Мы находимся в испытательной лаборатории Уральского научно-исследовательского института черных металлов ( ОАО

Мы покажем вам, чем отличаются марки стали с точки зрения грузонесущей способности, способности сопротивляться стационарной и динамической нагрузке и за что, в конечном счете, платит покупатель стеллажей.

Марки стали отличаются по химическому составу и физическим свойствам. Нас интересует как деформируется сталь после воздействия на нее нагрузки.

Деформации разделяют на обратимые (упругие) и необратимые (пластические).

Приведем классический пример из жизни склада: погрузчик ударяет стойку стеллажа. Если стойка принимает свое изначальное положение, то это «деформация упругая», а если стойка не возвращается в свое проектное положение, принимает «форму погрузчика», то это называется «пластическая деформация».

Каждый сплав имеет предел или критический момент, после которого упругая деформация переходит в пластическую. Именно этот показатель – «предел текучести» стали, нас с вами интересует.

Чем выше показатель предела текучести стали, тем дольше сталь способна находиться в напряженном состоянии и противостоять стационарным и динамическим нагрузкам.

Самыми популярными в России марками стали для производства стеллажей являются марки Ст08пс, Ст3пс, Ст3сп, Ст3кп, Ст350, S355МС.

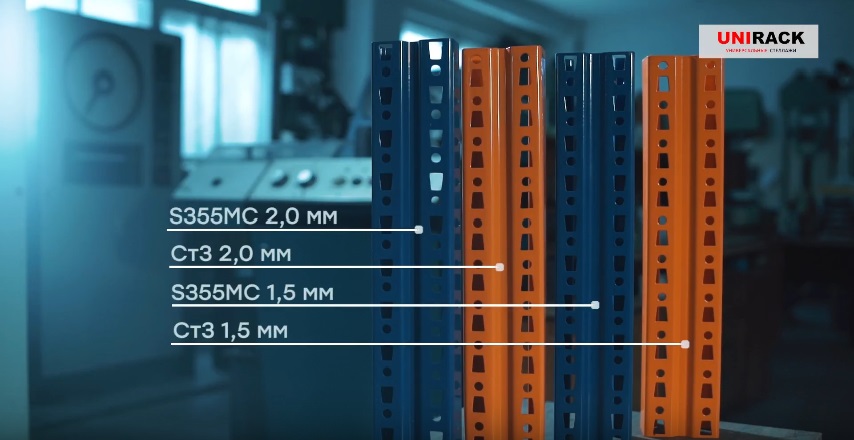

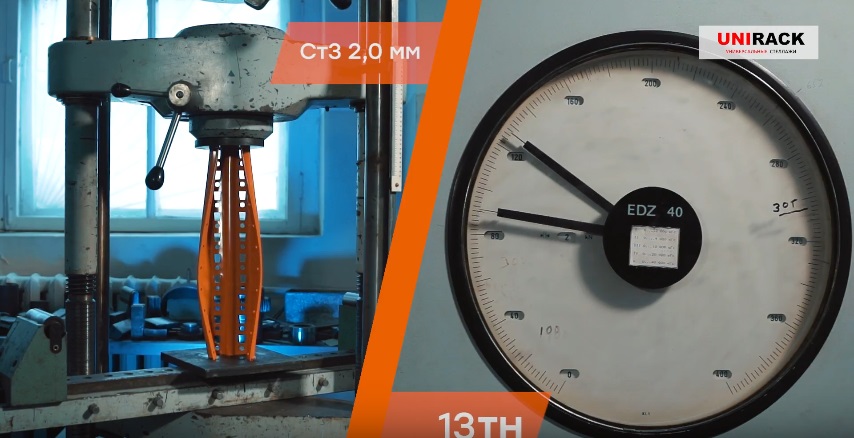

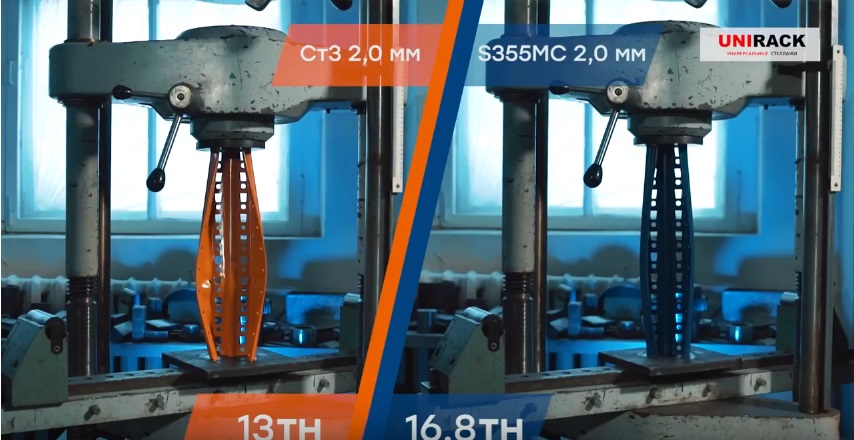

По нашей просьбе, на заводе были изготовлены 4 образца стеллажных стоек. По два образца из стали марок S355MC и Ст3, толщиной 1,5 и 2,0 миллиметра.

Для наглядности их окрасили в разные цвета – сталь Ст3 в оранжевый, а сталь S355MC в синий цвет.

Перед испытаниями в Лаборатории определили химический состав (марку стали) образцов при помощи фотоэлектрического спектрального анализа.

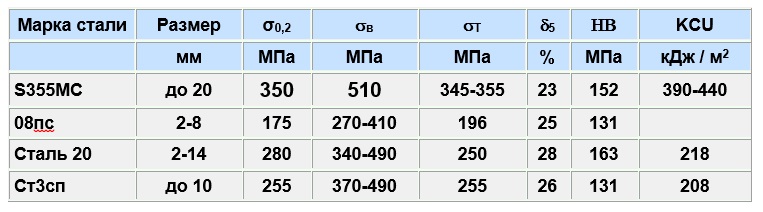

Ниже приведена таблица с ориентировочными показателями различных сталей, используемых при производстве стеллажных комплектующих в России (данные показатели могут отличаться в зависимости от партий проката и при разных условиях).

В Европе при производстве стеллажей используется только сталь с высоким пределом текучести, марки S52 (и других).

σ0,2 — предел текучести условный, МПа

sв — временное сопротивление разрыву (предел прочности при растяжении), МПа

sT — предел пропорциональности (предел текучести для остаточной деформации), МПа

d5 — относительное удлинение после разрыва, %

HB — твердость по Бринеллю

KCU — ударная вязкость, Дж/см2

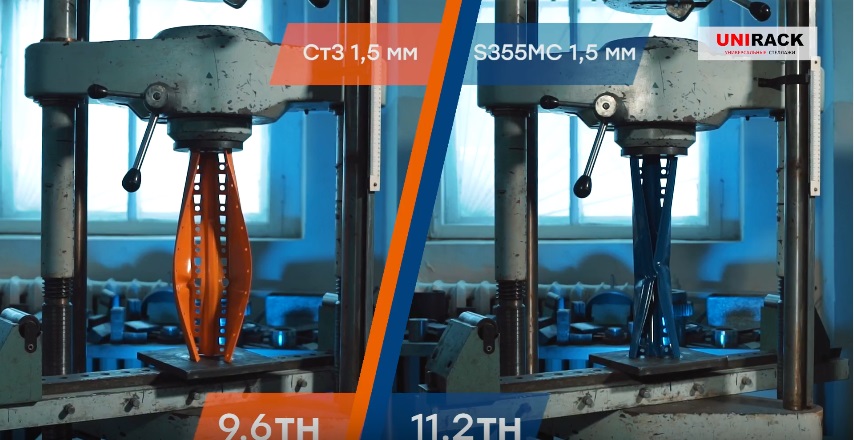

Итак, мы подвергли стационарной нагрузке (давлением пресса) две пары стоек.

Первая пара — из стали толщиной 1,5мм

- Образец из стали Ст3 показал, что пределом его текучести является нагрузка в 94,14 кН, что соответствует 9600 кгс.

- Образец из стали S355МС показал, что пределом его текучести является нагрузка в 109,8 кН, что соответствует 11200 кгс.

Таким образом, образец из стали S355МС оказался на 16,7% устойчивее к стационарной нагрузке, чем образец из стали Ст3.

Видео показывает, что после наступления критического момента, даже после снижения нагрузки от пресса, образец продолжает деформироваться.

Данное поведение металла стоек следует принимать во внимание в процессе эксплуатации стеллажного оборудования. Необходимо помнить, что деформированная стойка выносит меньшую нагрузку, чем «целая», и поэтому ее нельзя подвергать прежней нагрузке.

Вторая пара из стали толщиной 2,0 мм

- Образец из стали Ст3 показал, что пределом его текучести является нагрузка в 127,5кН, что соответствует 13000 кгс.

- Образец из стали S355МС показал, что пределом его текучести является нагрузка в 164,75 кН, что соответствует 16800 кгс.

Таким образом, образец из стали S355МС оказался на 29,5% устойчивее к стационарной нагрузке, чем образец из стали Ст3.

Кстати, европейский концерн «Mecalux» не использует для производства паллетных стеллажей сталь толщиной менее 1,8мм.

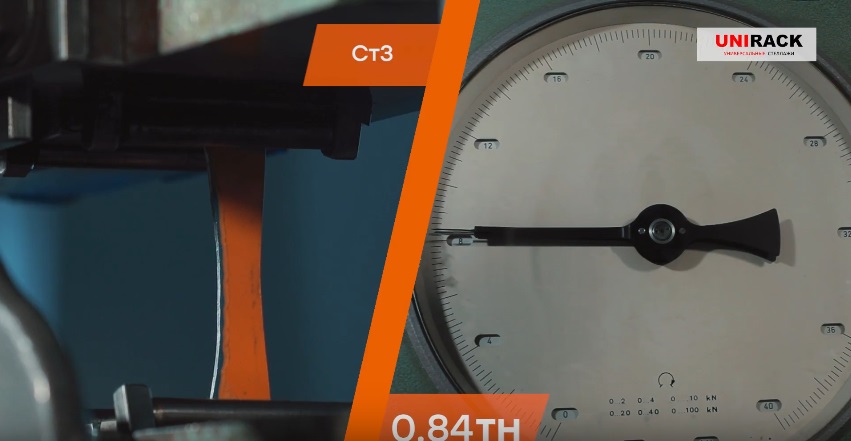

Для определения устойчивости стали разных марок к динамическим нагрузкам, были произведены испытания образцов по показателю «Предел прочности на растяжение».

Предел прочности на растяжение есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) разорвет тело из конкретного материала.

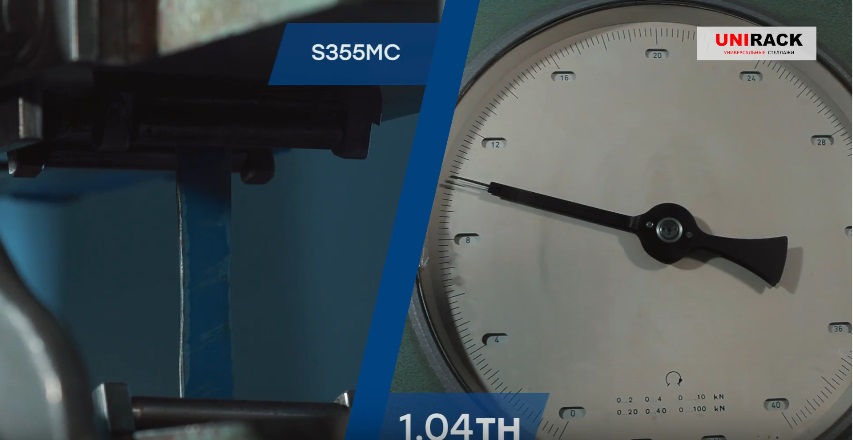

Нами были подготовлены два образца в виде металлических пластин из стали Ст3 и S355МС, которые поочередно подвергли растяжению

- Образец из стали Ст3 показал, что пределом его прочности является нагрузка в 8,24кН, что соответствует 840 кгс.

- Образец из стали S355МС показал, что пределом его прочности является нагрузка в 10,2 кН, что соответствует 1040 кгс.

Таким образом, образец из стали S355МС оказался на 23,85% прочнее на растяжение, чем образец из стали Ст3.

Сегодняшними испытания мы хотели наглядно показать, что образцы из разных марок стали ведут себя по-разному после воздействия нагрузки.Вы увидели, что образцы из S355MC стали держат гораздо большие стационарные и динамические нагрузки, чем образцы из стали Ст3.

Поэтому, при выборе стеллажного оборудования марка стали имеет значение!

Надеемся, что приведенная информация покажется Вам интересной и полезной.

ООО «Юнирек» проектирует и поставляет стеллажное оборудование уже более 8-ми лет, безаварийная служба поставленного оборудования обеспечена политикой компании – мы не идем на компромиссы в вопросах качества и безопасности.

Сталь 20Х — конструкционная легированная

- Заменители

- Иностранные аналоги

- Вид поставки

- Назначение

- Расшифровка стали 20Х

- Применение стали 20Х корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

- Применение стали 20Х для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

- Температура критических точек, °С

- Химический состав, % (ГОСТ 4543-71)

- Химический состав, % (ГОСТ 4543-2016)

- Твердость (ГОСТ 4543-2016)

- Механические свойства проката (ГОСТ 4543-2016)

- Механические свойства проката

- Механические свойства поковок (ГОСТ 8479-70)

- Механические свойства в зависимости от температуры отпуска

- Механические свойств при повышенных температурах

- Предел выносливости при n = 107

- Ударная вязкость KCU

- Технологические свойства

- Свариваемость

- Критический диаметр d

- Физические свойства

- Узнать еще

Заменители

Стали 15Х, 20ХН, 12ХН2, 18ХГТ.

Иностранные аналоги

| Германия DIN | 20Cr4, 20CrS4 | |

| США (AISI, SAE, ASTM) | 5120, 5120H | |

| Великобритания (BS) | 207 | |

| Япония (JIS) | SCr420, SCr420H | |

ВАЖНО!!! Возможность замены определяется в каждом конкретном случае после оценки и сравнения свойств сталей

Вид поставки

Cортовой прокат, в том числе фасонный: ГОСТ 4543—71, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 10702-78, ГОСТ 2879-88.

Калиброванный пруток ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 7417-75, ГОСТ 1051-73.

Шлифованный пруток и серебрянка ГОСТ 14955-77.

Лист толстый ГОСТ 1577—93, ГОСТ 19903—74.

Полоса ГОСТ 82—70, ГОСТ 103—76.

Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70.

Трубы ГОСТ 8731-87, ГОСТ 8732-78, ГОСТ 8733-74, ГОСТ 8734-75, ГОСТ 13663-86.

Назначение

Втулки, шестерни, обоймы, гильзы, диски, плунжеры, рычаги и другие цементуемые детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины, детали, работающие в условиях износа при трении.

Расшифровка стали 20Х

Цифра 20 обозначает, что содержание углерода в стали составляет 0,2%.

Буква Х означает, что в стали содержится хром в количестве до 1,5%.

Применение стали 20Х корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| 20X ГОСТ 4543 | Поковки ГОСТ 8479. Сортовой прокат Листы ГОСТ 1577, Трубы ГОСТ 8731 | От -40 до 450 | Для сварных узлов арматуры, работающих в неагрессивных средах |

Применение стали 20Х для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

| Марка стали | Закалка + отпуск при температуре, °С | Примерный уровень прочности, Н/мм2 (кгс/мм2) | Температура применения не ниже, °С | Использование в толщине не более, мм |

| 20Х | 200 | 900 (90) | -60 | 15 |

ПРИМЕЧАНИЕ

- При термической обработке на прочность ниже указанной в графе 3 или при использовании в деталях с толщиной стенки менее 10 мм температура эксплуатации может быть понижена.

- Максимальная толщина, указанная в графе 5, обусловлена необходимостью получения сквозной прокаливаемости и однородности свойств по сечению.

Температура критических точек, °С

| Ас1 | Ас3 | Аr3 | Аr1 | Mн |

| 750 | 825 | 755 | 665 | 390 |

Химический состав, % (ГОСТ 4543-71)

| С | Si | Mn | Cr | Ni | Cu | S | P |

| не более | |||||||

| 0,17-0,23 | 0,17-0,37 | 0,5-0,8 | 0,7-1,0 | 0,30 | 0,30 | 0,035 | 0,035 |

Химический состав, % (ГОСТ 4543-2016)

| Марка стали | Массовая доля элементов, % | |||||||||

| С | Si | Mn | Cr | Ni | Mo | Al | Ti | V | B | |

| 20Х | 0,17-0,23 | 0,17-0,37 | 0,5-0,8 | 0,7-1,0 | — | — | — | — | — | — |

ПРИМЕЧАНИЕ: знак «-» означает, что массовую долю данного элемента не нормируют и не контролируют, если не указано иное.

Твердость (ГОСТ 4543-2016)

- Твердость по Бринеллю металлопродукции в отожженном (ОТ) или высокоотпущенной (ВО) состоянии, а также горячекатаной и кованой металлопродукции, нормализованной с последующим высоким отпуском (Н+ВО), диаметром или толщиной свыше 5 мм должна соответствовать нормам, указанным в таблице

Марка стали Твердость HB, не более 20Х 179 ПРИМЕЧАНИЕ

Твердость калиброванной металлопродукции в отожженном (ОТ) или высокоотпущенном (ВО) состоянии, а также горячекатаной и кованой металлопродукции, нормализованной с последующим высоким отпуском (Н+ВО), может быть на 15 НВ более указанной в таблице выше. - Твердость горячекатаной и кованой металлопродукции, поставляемой без термической обработки, не нормируют и не контролируют.

- Твердость калиброванной металлопродукции и металлопродукции со специальной отделкой поверхности диаметром или толщиной свыше 5 мм, поставляемой в нагартованном состоянии (НГ), должна соответствовать нормам, указанным в таблице ниже.

Марка стали Твердость НВ, не более 20Х 229

Механические свойства проката (ГОСТ 4543-2016)

| Марка стали | Режим термической обработки | Механические свойства, не менее | Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | ||||||||

| Закалка | Отпуск | Предел текучести σт, Н/мм2 | Временное сопротивление σв, Н/мм2 | Относительное | Ударная вязкость КС U, Дж/см2 | ||||||

| Температура, °С | Среда охлажде- ния | Темпера- тура, °С | Среда охлаждения | удлинение δ5,% | сужение Ψ, % | ||||||

| 1-й закалки или нор- мализации | 2-й за- калки | ||||||||||

| 20Х | 880 | 770— 820 | Вода или масло | 180 | Воздух или масло | 635 | 780 | 11 | 40 | 59 | 15 |

Механические свойства проката

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | KCU, Дж/см2 | Твердость, не более |

| не более | ||||||||

| ГОСТ 4543-71 | Пруток. Закалка с 880 °С в воде или масле, закалка с 770-820 °С в воде или масле; отпуск при 180 °С, охл. в воде или в масле | 15 | 640 | 780 | 11 | 40 | 59 | — |

| ГОСТ 10702-78 | Сталь нагартованная -калиброванная и калиброванная со специальной отделкой без термообработки | — | — | 590 | 5 | 45 | — | HB 207 |

| Пруток. Цементация при 920-950 °С, охл. на воздухе; закалка с 800 °С в масле; отпуск при 190 °С, охл. на воздухе | 60 | 390 | 640 | 13 | 40 | 49 | HB 250; HRC5 55-63 | |

Механические свойства поковок (ГОСТ 8479-70)

| Термообработка | Сечение, мм | КП | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | KCU, Дж/см2 | Твердость HB, не более |

| не менее | ||||||||

| Нормализация | До 100 | 195 | 195 | 390 | 26 | 55 | 59 | 111-156 |

| 100-300 | 23 | 50 | 54 | |||||

| 300-500 | 20 | 45 | 49 | |||||

| До 100 | 215 | 215 | 430 | 24 | 53 | 54 | 123-167 | |

| 100-300 | 20 | 48 | 49 | |||||

| До 100 | 245 | 245 | 470 | 22 | 48 | 49 | 143-179 | |

| Закалка+отпуск | 100-300 | 19 | 42 | 39 | 143-179 | |||

| До 100 | 275 | 275 | 530 | 20 | 40 | 44 | 156-197 | |

| 100-300 | 275 | 275 | 530 | 17 | 38 | 34 | 156-197 | |

| 100-300 | 315 | 315 | 570 | 14 | 35 | 34 | 167-207 | |

| 100-300 | 345 | 345 | 590 | 17 | 40 | 54 | 174-217 | |

Механические свойства в зависимости от температуры отпуска

| tотп. °С | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | KCU, Дж/см2 |

| 200 | 650 | 880 | 18 | 58 | 118 |

| 300 | 690 | 880 | 16 | 65 | 147 |

| 400 | 690 | 850 | 18 | 70 | 176 |

| 500 | 670 | 780 | 20 | 71 | 196 |

| 600 | 610 | 730 | 20 | 70 | 225 |

Примечание: Пруток диаметром 25 мм; закалка с 900 °С, в масле.

к содержанию ↑Механические свойств при повышенных температурах

| tисп. °С | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % |

| 700 | 120 | 150 | 48 | 89 |

| 800 | 63 | 93 | 56 | 74 |

| 900 | 51 | 84 | 64 | 88 |

| 1000 | 33 | 51 | 78 | 97 |

| 1100 | 21 | 33 | 98 | 100 |

| 1200 | 14 | 25 | — | — |

ПРИМЕЧАНИЕ: Образец диаметром 6 мм, длиной 30 мм, кованый и нормализованный; скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с.

к содержанию ↑Предел выносливости при n = 107

| Термообработка | σ-1, МПа |

| Нормализация, σ0,2 = 295-395 МПа, σв = 450-590 МПа, HB 143-179 | 235 |

| Закалка + высокий отпуск, σ0,2 = 490 МПа, σв = 690 МПа, HB 217-235 | 295 |

| Цементация + закалка + низкий отпуск, σ0,2 = 790 МПа, σв = 930 МПа, HRCэ 57-63 | 412 |

Ударная вязкость KCU

| Состояние поставки | KCU, Дж/см2, при температуре, °С | |||

| +20 | -20 | -40 | -60 | |

| Пруток диаметром 115 мм; закалка + отпуск | 280-286 | 280-289 | 277-287 | 261-274 |

Технологические свойства

Температура ковки, °С: начала 1260, конца 750. Заготовки сечением до 200 мм охлаждаются на воздухе, сечением 201-700 мм подвергаются низкотемпературному отжигу.

Обрабатываемость резанием — Kv тв.спл = 1,3 и Kv б.ст = 1,7 в горячекатаном состоянии при НВ 131 σв = 460 МПа.

Флокеночувствительность — малочувствительна.

Склонность к отпускной хрупкости — не склонна.

Свариваемость

Сталь 20Х сваривается без ограничений(кроме химико-термических обработанных деталей). Способы сварки: РДС, КТС без ограничений.

Критический диаметр d

| Критическая твердость HRC3 | Количество мартенсита, % | d, мм, после закалки | |

| в воде | в масле | ||

| 32-36 | 50 | 26-48 | 8-24 |

| 38-42 | 90 | 12-28 | 3-9 |

Физические свойства

Плотность ρ кг/см3 при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 20Х | 7830 | 7810 | 7780 | — | 7710 | — | 7640 | — | — | — |

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 20Х | 42 | 42 | 41 | 40 | 38 | 36 | 33 | 32 | 31 | — |

Коэффициент линейного расширения α*106, К-1, при температуре испытаний, °С

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 10,5 | 11,6 | 12,4 | 13,1 | 13,6 | 14,0 | — | — | — | — |

Удельная теплоемкость c, Дж/(кг*К), при температуре испытаний, °С

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 496 | 508 | 525 | 537 | 567 | 588 | 626 | 706 | — | — |

Модуль нормальной упругости Е, ГПа, при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 20Х | 216 | 213 | 198 | 193 | 181 | 171 | 165 | 143 | 133 | — |

Модуль упругости при сдвиге на кручением G, ГПа, при температуре испытаний °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 20Х | 84 | 83 | 76 | 74 | 71 | 67 | 62 | 55 | 50 | — |

Сталь 20К — Полный марочник сталей и сплавов

Общие сведения

| Заменитель |

| Сталь 15К |

| Вид поставки |

| Лист толстый ГОСТ 5520-79, ГОСТ 19903-74. |

| Назначение |

| Фланцы, днища, цельнокованные и сварные барабаны паровых котлов, полумуфты, корпуса аппаратов и другие детали котлостроения и сосудов, работающие под давлением и при температуре до 450°С. |

Химический состав

| Химический элемент | % |

| Углерод (C) | 0.16-0.24 |

| Кремний (Si) | 0.15-0.30 |

| Медь (Cu), не более | 0.30 |

| Мышьяк (As), не более | 0.08 |

| Марганец (Mn) | 0.35-0.65 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.040 |

| Хром (Cr), не более | 0.30 |

| Сера (S), не более | 0.040 |

Механические свойства

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | KCU, Дж/м2 |

| KCU — в состоянии поставки / после механического старения | |||||

| Листы категорий: 2-5, 10, 11, 16, 18 | <20 | 245 | 400-510 | 59 | 59/29 |

| Листы категорий: 2-5, 10, 11, 16, 18 | 21-40 | 235 | 400-510 | 54 | 54/24 |

| Листы категорий: 2-5, 10, 11, 16, 18 | 41-60 | 225 | 400-510 | 49 | 49/24 |

Механические свойства в зависимости от температуры испытания

| t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Листы толщиной 37-40 мм, горячекатаные | |||||

| 20 | 215-245 | 400-440 | 30 | 56 | 62-103 |

| 100 | 195 | 390 | 20 | 47-55 | 88-167 |

| 200 | 195 | 15-17 | 39 | 73-137 | |

| 300 | 165 | 23 | 44-51 | 64-113 | |

| 400 | 165 | 370 | 24 | 61 | 54-78 |

| 500 | 155 | 250 | 23 | 61 | 44-73 |

| 600 | 59 | 110 | 31-37 | 73-81 | 59-225 |

| Лмсты толщиной 37-40 мм после отжига при 880-900 °С. | |||||

| 20 | 245 | 400-430 | 30 | 55-60 | 73-98 |

| 200 | 180-225 | 350-500 | 17-28 | 43-62 | 83-117 |

| 300 | 145-185 | 350-510 | 24 | 52-60 | 78-93 |

| 400 | 135-175 | 320-400 | 22-33 | 60-73 | 59-73 |

| 500 | 120-150 | 200-270 | 24-43 | 71-83 | 49-64 |

| 600 | 69-98 | 110-150 | 36-48 | 84-91 | 113 |

Механические свойства в зависимости от тепловой обработки

| Термообработка, состояние поставки | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Горячекатаное состояние, тепловая выдержка 10 000 ч, 450 °С. | 235-245 | 425 | 30-32 | 59-83 | 55-83 |

| Горячекатаное состояние, тепловая выдержка 30 000 ч, 450 °С. | 235 | 395 | 32 | 62 | 82-125 |

| Горячекатаное состояние, тепловая выдержка 40 000 ч, 450 °С. | 210 | 395 | 29-31 | 60-62 | 81-104 |

| Горячекатаное состояние, тепловая выдержка 10 000 ч, 500 °С. | 185-215 | 350-360 | 27-31 | 65-68 | 75-137 |

| Горячекатаное состояние, тепловая выдержка 30 000 ч, 500 °С. | 175-195 | 360 | 30-33 | 62-64 | 88-125 |

Технологические свойства

| Температура ковки |

| Начала 1260 °С, конца 750 °С. |

| Свариваемость |

| Сваривается без ограничений. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. |

| Склонность к отпускной способности |

| Не склонна. |

| Флокеночувствительность |

| Не чувствительна. |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 724 |

| Ac3 | 845 |

| Ar3 | 815 |

| Ar1 | 682 |

Предел текучести

| Температура испытания, °C / σ0,2 | |||||

| 200 | 250 | 300 | 350 | 400 | 450 |

| 215 | 195 | 175 | 155 | 135 | 120 |

Физические сво

Применение Стали 20 при производстве цепей.

Сталь 20. Применение в производстве.

Применение стали 20 в общем машиностроении является повсеместным. Из этого материала изготавливают грузозахватные детали кранов, различные пальцы, трубы, сменные элементы подшипников скольжения. Трубопроводная арматура, произведённая из стали 20, характеризуется устойчивостью к высокому рабочему давлению в магистралях.

Нам же интересно «профильное» применение стали 20. В некоторых источниках указано допустимым изготовление из Ст 20 элементов червячной передачи, а именно червяка. Это не совсем верное утверждение. В «чистом» виде эта сталь в редукторах не применяется. Изготовление червяков и шестерен для вновь произведённых приводных механизмов из низкоуглеродистых сталей, к которым и относится Сталь 20, допускается только при наличии в ней легирующих элементов. В составе в более значительных долях должны присутствовать хром, марганец и молибден. Если же деталь производится для ремонтных целей, то она должна пройти процесс цементации, потому что сталь 20 по своему первоначальному содержанию углерода не держит закалку. Но цементация требует наличия дорогостоящего химико-термического оборудования, которое могут себе позволить лишь специализированные узко профильные предприятия.

В массовом производстве деталей приводных механизмов применяется полоса из Стали 20. Из неё штампуются сборочные единицы приводных роликовых цепей, соединительных и переходных звеньев. Данная продукция имеет малые габариты и не требует больших размеров камеры печи для цементации.

Химический состав Стали 20.

Для всех углеродистых сталей наиболее значимым является процент содержания в общем составе углерода. Этот показатель и указывается в марке в сотых долях процента. Полный химический состав Стали 20 будет следующим:

- железо (Fe) – до 98%;

- углерод (C) – от 0,17 до 0,24%;

- марганец (Mn) – от 0,35 до 0,65%;

- никель (Ni) – до 0,25%;

- сера (S) – до 0,04%;

- фосфор (P) – до 0,04%;

- хром (Cr) – до 0,25%;

- медь (Cu) – до 0,25%;

- мышьяк (As) – 0,08%.

Сталь 20 ГОСТ.

Производство всей наиболее значимой продукции из Стали 20 регламентируется нижеприведёнными стандартами (ГОСТ):

- сортовой прокат, в том числе фасонный — ГОСТ 1050-88, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8240-97, ГОСТ 8239-89;

- калиброванный пруток — ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78;

- шлифованный пруток и серебрянка — ГОСТ 14955-77;

- лист толстый — ГОСТ 1577-93, ГОСТ 19903-74;

- лист тонкий — ГОСТ 16523-97;

- лента — ГОСТ 6009-74, ГОСТ 10234-77, ГОСТ 103-2006, ГОСТ 82-70;

- проволока — ГОСТ 5663-79, ГОСТ 17305-91;

- поковки и кованые заготовки — ГОСТ 8479-70;

- трубы — ГОСТ 10704-91, ГОСТ 10705-80, ГОСТ 8731-74, ГОСТ 8732-78, ГОСТ 8733-74, ГОСТ 5654-76, ГОСТ 550-75.

Сталь 20. Механические свойства.

Механические характеристики при повышенных температурах

| Температура испытания, °С | σ0,2, МПа | σВ, МПа | δ5, % | ψ, % | KCU, Дж/см2 |

| 20 | 280 | 430 | 34 | 67 | 218 |

| 200 | 230 | 405 | 28 | 67 | 186 |

| 300 | 170 | 415 | 29 | 64 | 188 |

| 400 | 150 | 340 | 39 | 81 | 100 |

| 500 | 140 | 245 | 40 | 86 | 88 |

| 700 | 130 | 39 | 94 | ||

| 800 | 89 | 51 | 96 | ||

| 900 | 75 | 55 | 100 | ||

| 1000 | 47 | 63 | 100 | ||

| 1100 | 30 | 59 | 100 | ||

| 1200 | 20 | 64 | 100 |

Механические свойства Стали 20 при температуре +20С.

| Нормативный документ | Состояние поставки | σВ (МПа) | δ 5 (%) | ψ (%) | HB (не более) |

| ГОСТ 1050-74 | Сталь калиброванная: | ||||

|

410 | 25 | 55 | ||

|

490 | 7 | 40 | ||

|

390 | 21 | 50 | ||

| ГОСТ 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | ||||

|

390-490 | 50 | 163 | ||

|

340-440 | 50 | 163 | ||

|

490 | 7 | 40 | 207 | |

| ГОСТ 1577-81 | Полосы нормализованные или горячекатанные | 410 | 25 | 55 | |

| ГОСТ 4041-71 | Лист термообработанный 1-2й категории | 340-490 | 28 | 127 | |

Механические свойства поковок

| Термообработка | КП | Сечение, мм | σ0,2, МПа | σВ, МПа | δ5, % | ψ, % | KCU, Дж/м 2 | HB, не более |

| Нормализация | 175 | менее 100 | 175 | 350 | 28 | 55 | 64 | 101-143 |

| 175 | 100-300 | 175 | 350 | 24 | 50 | 59 | 101-143 | |

| 175 | 300-500 | 175 | 350 | 22 | 45 | 54 | 101-143 | |

| 175 | 500-800 | 175 | 350 | 20 | 40 | 49 | 101-143 | |

| 195 | менее 100 | 195 | 390 | 26 | 55 | 59 | 111-156 | |

| 195 | 100-300 | 195 | 390 | 23 | 50 | 54 | 111-156 | |

| 215 | менее 100 | 215 | 430 | 24 | 53 | 54 | 123-167 | |

| 215 | 100-300 | 215 | 430 | 20 | 48 | 49 | 123-167 | |

| Закалка. Отпуск | 245 | 100-300 | 245 | 470 | 19 | 42 | 39 | 143-179 |

Механические свойства стали после химико-термической обработки.

| Сечение, мм | σ0,2, МПа | σВ, МПа | δ5, % | y , % | KCU, Дж/м 2 | HB | HRC |

| Цементация 920-950 °С, воздух. Закалка 800-820 °С, вода. Отпуск 180-200 °С, воздух. | |||||||

| 50 | 290-340 | 490-590 | 18 | 45 | 54 | 156 | 55-63 |

Технологические свойства Стали 20

| Удельный вес | 7,85 г/см3 | |

| Твёрдость материала | Сталь 20 после отжига, ГОСТ 1050-88 | HB 10 -1 = 163 МПа |

| Пруток калиброванный нагартованный, ГОСТ 1050-88 | HB 10 -1 = 207 МПа | |

| Лист термообработанный. ГОСТ 4041-71 | HB 10 -1 = 127 МПа | |

| Трубы горячедеформированные, ГОСТ 550-75 | HB 10 -1 = 156 МПа | |

| Трубы, ГОСТ 8731-87 | HB 10 -1 = 156 МПа | |

| Лист толстый отожженный, ГОСТ 1577-93 | HB 10 -1 = 156 МПа | |

| Температура критических точек | Ac1 | 735 |

| Ac3(Acm) | 850 | |

| Ar3(Arcm) | 835 | |

| Ar1 | 680 | |

| Температура ковки | начала | 1280 |

| конца | 750 | |

| охлаждение | на воздухе | |

| Обрабатываемость резанием: в горячекатанном состоянии при HB 126-131 и δB=450-490 Мпа | К υ тв. спл=1,7 и К υ б.ст=1,6 | |

| Свариваемость материала | без ограничений, кроме деталей после химико-термической обработки | |

| Способы сварки | РДС, АДС под флюсом и газовой защитой, КТС | |

| Флокеночувствительность | не чувствительна | |

| Склонность к отпускной хрупкости | не склонна | |

Ударная вязкость.

Ударная вязкость KCU (Дж/см3) при низких температурах °С

| ГОСТ | Состояние поставки | Сечение, мм | KCU при +20 | KCU при -40 | KCU при -60 |

| 19281-73 | Сортовой и фасонный прокат | от 5 до 10 | 64 | 39 | 34 |

| от 10 до 20 вкл. | 59 | 34 | 29 | ||

| от 20 до 100 вкл. | 59 | 34 | — | ||

| 19282-73 | Листы и полосы | от 5 до 10 | 64 | 39 | 34 |

| от 10 до 60 вкл. | 59 | 34 | 29 | ||

| Листы после закалки, отпуска (Образцы поперечные) | от 10 до 60 вкл. | — | 49 | 29 |

Предел выносливости

| σ-1, МПа | J-1, МПа | δ5, МПа | σ 0,2,МПа | Термообработка, состояние стали |

| 206 | 500 | 320 | ||

| 245 | 520 | 310 | ||

| 225 | 490 | 280 | ||

| 205 | 127 | Нормализация 910 С, отпуск 620 С. | ||

| 193 | 420 | 280 | ||

| 255 | 451 | Цементация 930 С, закалка 810 С, отпуск 190 С. |

Физические свойства стали 20

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 212 | 208 | 203 | 197 | 189 | 177 | 163 | 140 | ||

| Модуль упругости при сдвиге кручением G, ГПа | 78 | 77 | 76 | 73 | 69 | 66 | 59 | |||

| Плотность, pn, кг/см3 | 7859 | 7834 | 7803 | 7770 | 7736 | 7699 | 7659 | 7917 | 7624 | 7600 |

| Коэффициент теплопроводности λ, Вт/(м ·°С) | 51 | 49 | 44 | 43 | 39 | 36 | 32 | 26 | 26 | |

| Уд. электросопротивление, R, (p, НОм · м) | 219 | 292 | 381 | 487 | 601 | 758 | 925 | 1094 | 1135 | |

| Коэффициент линейного расширения, а, (10-6 1/°С) | 12,3 | 13,1 | 13,8 | 14,3 | 14,8 | 15,1 | 15,2 | |||

| Удельная теплоемкость, С, Дж/(кг · °С) | 486 | 498 | 514 | 533 | 555 | 584 | 636 | 703 | 703 | 695 |

Так же в нашем каталоге приведены описания и характеристики других марок сталей, применяемых при производстве приводных цепей и редукторов.

Общие сведения

| Заменитель |

| Сталь 15ХР, Сталь 25ХГНР, Сталь 20ХГР, Сталь 20ХНР. |

| Вид поставки |

| Сотовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 4543-71. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСт 4543-71, ГОСТ 1133-71. Трубы ОСТ 14-21-77. |

| Назначение |

| Шестерни, полуоси, сателлиты, кулачки, шарниры и другие детали. |

Химический состав

| Химический элемент | % |

| Углерод (C) | 0.15-0.22 |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Молибден (Mo) | 0.20-0.30 |

| Марганец (Mn) | 0.40-0.70 |

| Никель (Ni) | 1.60-2.00 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.40-0.60 |

| Сера (S), не более | 0.035 |

Механические свойства

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Поперечные образцы. Закалка 860 °С, малсо. Выдержка при отпуске 2 ч. | |||||

| 200 | 1210 | 1420 | 5 | 21 | 38 |

| 600 | 970 | 1010 | 12 | 42 | 52 |

Механические свойства в зависимости от температуры испытания

| Сечение, мм | t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Поперечные образцы. Закалка 860 °С, масло. Отпуск 200 °С, 2 ч, воздух. | ||||||

| 11 | 20 | 1210 | 1420 | 5 | 21 | 38 |

| 8 | -40 | 1260 | 1470 | 4 | 21 | |

| 8 | -70 | 1280 | 1480 | 4 | 21 | |

| Поперечные образцы. Закалка 860 °С, масло. Отпуск 600 °С, 2 ч, воздух. | ||||||

Сталь 20ХН — Полный марочник сталей и сплавов

Общие данные

| Заменитель |

| Сталь 15ХР, Сталь 20ХНР, Сталь 18ХГТ |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 259071, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка 14955-77. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71. Трубы ОСТ 14-21-77. |

| Назначение |

| Шестерни, втулки, пальцы, детали крепежа, и другие детали, от которых требуется повышенная вязкость и умеренная прокаливаемость. |

Химический состав

| Химический элемент | % |

| Углерод (C) | 0.17-0.23 |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.40-0.70 |

| Никель (Ni) | 1.00-1.40 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.45-0.75 |

| Сера (S), не более | 0.035 |

Механические свойства

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HRCэ |

| Образец сечением 10 мм. Закалка 850 °С, масло. | ||||||

| 200 | 1050 | 1290 | 11 | 48 | 90 | 62 |

| 300 | 1000 | 1220 | 50 | 80 | 60 | |

| 400 | 910 | 1100 | 11 | 51 | 75 | |

| 500 | 770 | 950 | 14 | 54 | 110 | |

| 600 | 650 | 770 | 20 | 60 | 180 | |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | KCU, Дж/м2 |

| Закалка 860 °С, масло. Отпуск 180 °С. | ||||

| 20 | 750 | 1130 | 10 | 85 |

| 40 | 600 | 990 | 10 | 90 |

| 80 | 520 | 870 | 10 | 90 |

| 100 | 510 | 860 | 10 | 90 |

Механические свойства прутка

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Закалка 860 °С, вода или масло. Закалка 760-810 °С, вода или масло. Отпуск 180 °С, вода или масло. | |||||

| 15 | 590 | 780 | 14 | 50 | 78 |

Технологические свойства

| Температура ковки |

| Начала 1250 °С, конца 830 °С. Сечения до 50 мм охлаждаются на воздухе, 50-100 мм — в мульде, 101-200 мм в закрытой мульде. |

| Свариваемость |

| ограниченно свариваемая. |

Наши высокопрочные стали, от тяжелых транспортных средств до стальных конструкций и мобильных кранов, предназначены для работы в условиях невероятных нагрузок. Стали этого типа также поставляются как специальные морские сорта для оффшорной промышленности.

Наш конструкционный материал обеспечивает максимальную прочность (минимальная прочность на растяжение до 1300 МПа), с хорошими сварочными и изгибающими свойствами.

Высокопрочная сталь — это постоянно развивающаяся технология с растущими требованиями к повышению производительности и снижению веса.Крановая и грузоподъемная промышленность — один из таких рынков, который развивает эту технологию, и в результате некоторые из наших сталей стали доступны на рынке только в последние пару лет.

Высокопрочная сталь — это чрезвычайно экономически эффективное решение, например, оно полностью решит проблемы в результате «чрезмерно спроектированных» дизайн-проектов, поскольку позволит сократить объем требуемого стального материала без ущерба для качества или безопасности. Безусловно, в случае зданий со стальным каркасом такое снижение затрат и упрощение конструкции являются желанной особенностью.

Материал может поставляться в виде тяжелых плит, сборных секций или листов. Masteel UK Limited может поставлять сталь с высоким выходом со склада в мировом масштабе. Следует внимательно следить за пригодностью при выборе высокопрочной конструкционной стали.

S700MC

S700MC — высокопрочная конструкционная сталь, поставляемая согласно спецификации EN10149: Part2. Благодаря высокому выходу материалов (не менее 700 МПа) его можно использовать для различных нагрузок.

Обычно сталь используется для холоднодеформированных компонентов, включая детали и профили холодного прессования.Типичные области применения включают стальные рамы, несущие балки и трубопроводы.

S700MC предлагает отличные свойства при изгибе и складывании, хотя следует учитывать, что сталь является подходящей спецификацией для работы.

Механические свойства S700MC

| класс | Сила урожая | Прочность на растяжение | Удлинение A | |

|---|---|---|---|---|

| <3 мм | > 3мм | |||

| S700MC | > 700 МПа | 650 — 950 МПа | > 10% | > 12% |

Химический состав S700MC

| % | |

|---|---|

| С | 0.12 |

| Si | 0,60 |

| млн | 2,10 |

| P | 0,025 |

| S | 0,015 |

| А1 | 0,015 |

| Nb | 0,09 |

| В | 0,20 |

| Ti | 0,22 |

| Мо | 0,50 |

| B | 0.005 |

S550MC

S550MC — это высокопрочная сталь согласно спецификации EN10149: Part2. Это конструкционный горячекатаный стальной материал с высоким пределом текучести и отличными характеристиками холодной штамповки.

S550MC может использоваться во многих областях, включая стальные каркасные конструкции, конструкционные трубы и холоднокатаные профили. Поскольку материал предназначен для использования в приложениях, несущих нагрузку, при заказе следует соблюдать осторожность, чтобы гарантировать, что сталь обладает качествами, необходимыми для выполняемой работы.

Термообработка S550MC не рекомендуется, так как это приведет к снижению предела текучести материала.

Механические свойства S550MC

| класс | Сила урожая | Прочность на растяжение | Удлинение A | |

|---|---|---|---|---|

| <3 мм | > 3мм | |||

| S550MC | > 550 МПа | 600 — 760 МПа | > 12% | > 14% |

Химический состав S550MC

| % | |

|---|---|

| С | 0.12 |

| Si | 0,50 |

| млн | 1,80 |

| P | 0,025 |

| S | 0,015 |

| А1 | 0,015 |

| Nb | 0,09 |

| В | 0,20 |

| Ti | 0,15 |

S500MC

S500MC — это высокопрочная горячекатаная конструкционная сталь, используемая для холоднодеформированных компонентов.Поскольку S500MC является несущей сталью, необходимо учитывать соображения относительно пригодности на стадии закупки.

Материал используется в различных областях, включая конструкционные балки, рамы и в качестве холоднокатаных стальных профилей. Сталь выигрывает от хорошей свариваемости, но следует избегать термообработки, поскольку известно, что это снижает предел текучести материала.

Механические свойства S500MC

| класс | Сила урожая | Прочность на растяжение | Удлинение A | |

|---|---|---|---|---|

| <3 мм | > 3мм | |||

| S500MC | > 500 МПа | 550 — 700 МПа | > 12% | > 14% |

Химический состав S500MC

| % | |

|---|---|

| С | 0.12 |

| Si | 0,50 |

| млн | 1,70 |

| P | 0,025 |

| S | 0,015 |

| А1 | 0,015 |

| Nb | 0,09 |

| В | 0,20 |

| Ti | 0,15 |

S1100QL и S1300QL

S1100QL (& S1300QL) — это относительно новые стали на рынке, которые можно классифицировать как «конструкционные стали сверхвысокой производительности» с минимальной прочностью на растяжение 1100 МПа и 1300 МПа соответственно.

легкая и прочная сталь

Эти новые стали только недавно появились на рынке, но уже используются и используются в тяжелой промышленности. В этой отрасли существует постоянная потребность в более прочных и легких конструкционных профилях, которые используются при изготовлении крановых стрел. И S1100QL, и S1300QL идеально подходят для этой цели.

Материал закален и отпущен, его сравнительно легко сгибать и сваривать, но его прочность и износостойкость делают эту сталь очень популярной и пригодной для продажи деталью.

Технические характеристики доступны по запросу в нашем офисе продаж.

S960QL

Grade 960QL — высокопрочная конструкционная сталь в закаленном и отпущенном состоянии, которая обеспечивает материалу отличную прочность и стойкость к истиранию.

S890QL — это закалённая и отпущенная вода, которая соответствует спецификации EN10025: 6: 2004. Из-за природы материала он широко используется в тяжелой транспортной, грузоподъемной и горнодобывающей промышленности, где огромные полезные нагрузки и риск повреждения материала из-за чрезмерного истирания являются обычным явлением.

Произведенный в соответствии с EN10025: 6: 2004, S890QL обладает хорошими возможностями гибки и сварки.

Пожалуйста, обратитесь к техническим деталям ниже со ссылкой на S890QL.

Обозначение класса

- S = Конструкционная сталь

- 960 = минимальный предел текучести (МПа)

- Q = Закалка и отпуск

- L = Низкая температура испытания на ударную вязкость

Механические свойства S960QL

| Обозначение | Механические свойства (температура окружающей среды) | |||||||

|---|---|---|---|---|---|---|---|---|

| Стальное имя | Стальной номер | мин.Предел текучести ReH MPa | Предел прочности при растяжении, МПа, | мин. & удлинение после перелома | ||||

| Номинальная толщина (мм) | Номинальная толщина (мм) | |||||||

| > 3 <50 | > 50 <100 | > 100 <150 | > 3 <50 | > 50 <100 | > 100 <150 | |||

| S960QL | 1.8933 | 960 | — | — | 980/1150 | — | — | 10 |

| класс | Пример ориентации | @ 0 градусов C | @ -20 градусов C | @ -40 градусов C | @ -60 градусов C |

|---|---|---|---|---|---|

| S960QL | продольный | 50J | 40J | 30J | |

| Поперечный | 35J | 30J | 27J |

Химический состав S960QL

| % | |

|---|---|

| С | 0.20 |

| Si | 0,80 |

| млн | 1,70 |

| P | 0,020 |

| S | 0,010 |

| N | 0,015 |

| B | 0,0050 |

| Cr | 1,50 |

| Cu | 0,50 |

| Мо | 0,70 |

| Nb | 0.06 |

| Ni | 2,0 |

| Ti | 0,05 |

| В | 0,12 |

| Zr | 0,15 |

S890QL

S890QL — марка конструкционной стали с еще более высоким пределом текучести, чем у S690QL. Этот материал является отличным вариантом для закупщиков, которые хотят повысить рентабельность. Из-за характеристик стали клиенты могут использовать этот материал в многочисленных применениях, что приводит к более стройной конструкции при сохранении высокой прочности.

S890QL — это закалённая и отпущенная вода, которая соответствует спецификации EN10025: 6: 2004.

Пожалуйста, обратитесь к техническим деталям ниже со ссылкой на S890QL.

Обозначение- S = Конструкционная сталь

- 890 = минимальный предел текучести (МПа)

- Q = Закалка и отпуск

- L = Низкая температура испытания на ударную вязкость

Механические свойства S890QL

| Обозначение | Механические свойства (температура окружающей среды) | |||||||

|---|---|---|---|---|---|---|---|---|

| Стальное имя | Стальной номер | мин.Предел текучести ReH MPa | Предел прочности при растяжении, МПа, | мин. & удлинение после перелома | ||||

| Номинальная толщина (мм) | Номинальная толщина (мм) | |||||||

| > 3 <50 | > 50 <100 | > 100 <150 | > 3 <50 | > 50 <100 | > 100 <150 | |||

| S890QL | 1.8983 | 890 | 830 | — | 940/1100 | 880/1100 | — | 11 |

| класс | Пример ориентации | @ 0 градусов C | @ -20 градусов C | @ -40 градусов C | @ -60 градусов C |

|---|---|---|---|---|---|

| S890QL | продольный | 50J | 40J | 30J | |

| Поперечный | 35J | 30J | 27J |

Химический состав S890QL

| % | |

|---|---|

| С | 0.20 |

| Si | 0,80 |

| млн | 1,70 |

| P | 0,020 |

| S | 0,010 |

| N | 0,015 |

| B | 0,0050 |

| Cr | 1,50 |

| Cu | 0,50 |

| Мо | 0,70 |

| Nb | 0.06 |

| Ni | 2,0 |

| Ti | 0,05 |

| В | 0,12 |

| Zr | 0,15 |

S690QL

S690 QL — высокопрочная марка конструкционной стали, произведенная в соответствии с EN 10025: 6: 2004. Материал подвергается термообработке с использованием процесса закалки и отпуска и обладает хорошими свойствами при изгибе и сварке.

В связи с высокой прочностью материалов, использование S690QL позволит создать более компактные конструкции с повышенной полезной нагрузкой и энергоэффективностью.

Пожалуйста, обратитесь к техническим деталям ниже со ссылкой на S690QL.

Обозначение- S = Конструкционная сталь

- 690 = минимальный предел текучести (МПа)

- Q = Закалка и отпуск

- L = Низкая температура испытания на ударную вязкость

Механические свойства S690QL

| Обозначение | Механические свойства (температура окружающей среды) | |||||||

|---|---|---|---|---|---|---|---|---|

| Стальное имя | Стальной номер | мин.Предел текучести ReH MPa | Предел прочности при растяжении, МПа, | мин. & удлинение после перелома | ||||

| Номинальная толщина (мм) | Номинальная толщина (мм) | |||||||

| > 3 <50 | > 50 <100 | > 100 <150 | > 3 <50 | > 50 <100 | > 100 <150 | |||

| S690QL | 1.8931 | 690 | 650 | 630 | 770/940 | 760/930 | 710/900 | 14 |

| класс | Пример ориентации | @ 0 градусов C | @ -20 градусов C | @ -40 градусов C | @ -60 градусов C |

|---|---|---|---|---|---|

| S690QL | продольный | 50J | 40J | 30J | |

| Поперечный | 35J | 30J | 27J |

Химический состав S690QL

| % | |

|---|---|

| С | 0.20 |

| Si | 0,80 |

| млн | 1,70 |

| P | 0,025 |

| S | 0,015 |

| N | 0,015 |

| B | 0,0050 |

| Cr | 1,50 |

| Cu | 0,50 |

| Мо | 0,70 |

| Nb | 0.06 |

| Ni | 2,0 |

| Ti | 0,05 |

| В | 0,12 |

| Zr | 0,15 |

Вторичное меню

- Насчет нас

- Контактная информация

- Домой

О гражданском строительстве

- Домой

- Гражданские заметки

Примечания

- Строительные материалы

- Строительство зданий

- Почвенная механика

- Геодезия и выравнивание

- Ирригационная инженерия

- Инженерия окружающей среды

- Шоссе Инжиниринг

- Проектирование инфраструктуры

- Строительная инженерия

Lab Notes

- Инженерная механика

- Жидкая механика

- Почвенные лабораторные эксперименты

- Экологические Эксперименты

- Материалы испытаний

- Эксперименты по гидравлике

- Дорожно-дорожные испытания

- Стальные испытания

- Геодезические Практики

- Загрузки

- Исследовательская работа

- Учебники

Учебные пособия

- Примавера Р3

- Примавера Р6

- SAP2000

- AutoCAD

- VICO Конструктор

- MS Project

- Разное

- Q / Ответы

- Домой

- Гражданские заметки

- Строительство зданий

- Buildi

Bozhong Group В основном поставляем в виде катушки, листа, плиты, прутка, прутка, трубы, трубы, балки, угла, фланца, провода, полосы, канала и т. д., с различными вариантами, широким диапазоном размеров, высокой чистотой, стабильным химическим составом, высокой точностью размеров и превосходным качеством поверхности. Продукция в основном используется в таких отраслях, как автомобилестроение, железнодорожный транспорт, авиация, авиакосмическая промышленность, машиностроение, нефтехимия, энергетика, охрана окружающей среды, оффшоры, химическая промышленность, нефтегазовая промышленность, военное дело, электростанции, атомная энергетика, сосуд под давлением, котельное оборудование, изготовление пресс-форм и др.

л стальной катушки

л стальной лист

л стальной лист

л стальной прут / пруток

стальной круглый пруток

стальной пруток

стальной квадратл сталь труба / труба (сварная или бесшовная)

стальные круглые трубы

стальные квадратные трубы

стальные сварные трубы

стальные бесшовные трубы

л стальная полоса

л стальная балка

л стальной угол

л стальной швеллер

л стальной фланец

л стальная проволока

стальная конструкционная группа из Божонга, может поставлять различные конструкции из стали Божонг сталь, износостойкий стальной лист, сталь котла и сосуда под давлением, морские пластик из нержавеющей стали и толстолистовой стали, а также различные европейские стандартные прутки, трубы и профили.Наша глобальная сеть продаж и обслуживания по всему миру обеспечивает доставку товара покупателю в кратчайшие сроки.

Мы можем следовать вашим чертежам и требованиям, чтобы предоставить вам кислородную резку, плазменную резку, лазерную резку и другие услуги по обработке. Вы также можете выполнить ультразвуковое тестирование в соответствии со стандартом EN10160, стандартным тестом EN10164 Z15, Z25, Z35, обнаружение изгиба сварного шва, обнаружение PWHT и т. Д.

У нас есть сертификация системы менеджмента качества ISO9001: 2000, и мы получаем сертификацию качества от всех известных сертификационных компаний, включая TuV / LRS / GL / CE и так далее.

Специальная сталь включает в себя:

Сталь для котлов и сосудов под давлением

Сталь для трубопроводов

Сталь для мостов

Сталь для атомной энергетики

Конструкционная сталь

Сталь

Высокопрочная сталь

Стойкая к истиранию

Стойкая к истиранию

Сталь, устойчивая к атмосферным воздействиям и коррозии

Высотная строительная сталь

Судостроительная и морская инженерная сталь

, S550Q — S690Q высокопрочная закаленная и отпущенная сталь

1 основное использование

Этот вид продукции в основном используется при изготовлении низкотемпературных, высокопрочных ключевых деталей, строительных машин, конструкций горнодобывающих машин и т. Д.

2 сорта и стандарты

Марка: S550Q, S620Q, S690Q. Стандарт исполнения: BS EN10025-04 были разочарованы

3 поставляем технические условия

3.1 Характеристики: 3.1 6 ~ 100 мм x 100 ~ 100 мм x 6000 ~ 12000 мм

3.2 Химический состав

Таблица 1 Состав плавки,%

Материал | Качество | C | Mn | Si | P | S |

всех сортов | / | ≤0.20 | ≤1.70 | ≤0,80 | ≤0,025 | ≤0,015 |

L | ≤0,020 | ≤0,010 | ||||

| 0.020 | ≤0.010 |

Самый большой углеродный эквивалент и расчет углеродного эквивалента стандарта BS EN10025-04 были разочарованы

3.3 механические свойства

Механические свойства в таблице 2

Материал | Предел текучести σ0.2 МПа | Прочность на разрыв σb МПа | Удлинение δ5% | В Удар Вдоль | ||

≥6- 50 | > 50-100 -50 | > 50-100 | ||||

S550Q | ≥550 | ≥530 | 640-820 | ≥16 | -20 ℃16 30J | |

S550QL | -40 ≥30J | |||||

S550QL1 | -60 3030J | |||||

S620Q | 9009700-890 | ≥15 | -20 ≥ 30J | |||

S620QL | -40 ℃ ≥30J | |||||

S620QL1 | -60 ℃ ≥30J | |||||

S690Q | ≥690 | ≥650 | 770-940 730-940 930 | ≥14 | -20 30 ≥30J | |

S690QL | -40 ≥ ≥30J | |||||

S690QL1 | 306 6006 9006 9006 9006 9006 9006 9006 9006 9006 9006 9006 9006 9006 6006 9006 9006 9006 9006 | 900|||||

3.4 Статус поставки: закаленное и отпущенное состояние.

4 физическое качество стальной пластины

Таблица 3 физическое качество

Материал | Толщина мм | Предел текучести σ0,2 МПа | Прочность на разрыв σb МПа | Удлинение δ5% | Удар Вдоль, J | ||||||||||||||||

S550Q | 16 | 900 | 2828 900 9900 | 9292828-20 ℃ 214 | |||||||||||||||||

S550QL | 25 | 630 | 750 | 19 | -40 900 900 -40 900 900 18 900 9 9006 900 900 -40 1828 9506 900 900 900 | 40 | 615 | 730 | 21 | -60 ℃ 139 | |||||||||||

S620Q | 16 | 710 | 820 | 170006 92829 170006 92829 192 | |||||||||||||||||

S620QL | 25 | 670 | 790 | 19 | -40 ℃ 136 | ||||||||||||||||

S620 9000 9 9306 | 650 | 780 | 20 | -60 ℃ 140 | |||||||||||||||||

S690Q | 16 | 810 | 901-20 ℃ 178 | ||||||||||||||||||

S690QL | 25 9003 0 | 770 | 830 | 17 | -40 ℃ 140 | ||||||||||||||||

S690QL1 | 40 | 740 | 930 | 930 | 930 | 930 | 930 | 930 | 930 | 930 | 930 9016 9306 0 00027 770 | 9016-60 ℃ 116 | |||||||||

5 Применение:

Марки стали этой серии широко используются в инженерных сооружениях такие как мостовая стальная конструкция, строительная техника, тяжелый грузовик, сосуд под давлением и т. д.

Свяжитесь с нами сегодня для подтверждения цены и деталей !!!

,