Сталь 09Г2С — Полный марочник сталей и сплавов

Общие данные

| Заменитель |

| Стали: 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С. |

| Категории (отличие категорий, смотреть в конце статьи) |

| 09Г2С-1, 09Г2С-2, 09Г2С-3, 09Г2С-4, 09Г2С-5, 09Г2С-6, 09Г2С-7, 09Г2С-8, 09Г2С-9, 09Г2С-10, 09Г2С-11, 09Г2С-12, 09Г2С-13, 09Г2С-14, 09Г2С-15 |

| Вид поставки |

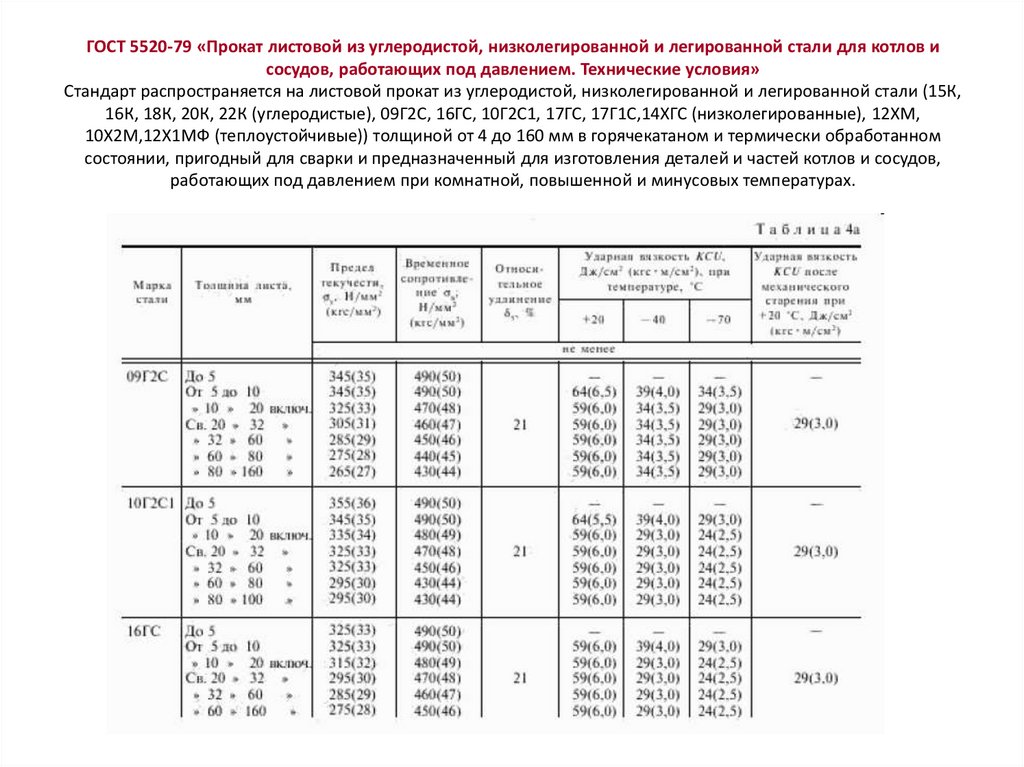

| Cортовой прокат, в том числе фасонный: ГОСТ 19281-73, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 8240-72. Лист толстый ГОСТ 19282-73, ГОСТ 5520-79, ГОСТ 5521-76, ГОСТ 19903-74. Лист тонкий ГОСТ 17066-80, ГОСТ 19903-74, ГОСТ 19904-74. Полоса ГОСТ 103-76, ГОСТ 82-70. Поковки и кованые заготовки ГОСТ 1133-71. |

| Назначение |

| Различные детали и элементы сварных металлоконструкций, работающих при температуре от -70 до +425 °С. |

Химический состав (по ГОСТ 19281-2014)

| Химический элемент | % |

| Углерод (C), не более | 0. |

| Кремний (Si) | 0.5-0.8 |

| Медь (Cu), не более | 0.30 |

| Мышьяк (As), не более | 0.08 |

| Марганец (Mn) | 1.3-1.7 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.30 |

| Азот (N), не более | 0.008 |

| Сера (S), не более | 0.040 |

Механические свойства

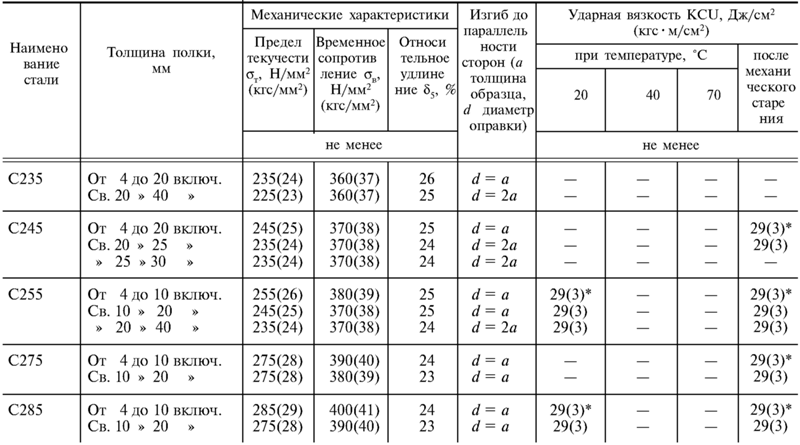

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | δ4, % |

| Сортовой и фасонный прокат | <10 | 345 | 490 | 21 | |

| Листы и полосы (образцы поперечные) | 10-20 | 325 | 470 | 21 | |

| Листы и полосы (образцы поперечные) | 20-32 | 305 | 460 | 21 | |

| Листы и полосы (образцы поперечные) | 32-60 | 285 | 450 | 21 | |

| Листы и полосы (образцы поперечные) | 60-80 | 275 | 440 | 21 | |

| Листы и полосы (образцы поперечные) | 80-160 | 265 | 430 | 21 | |

| Листы после закалки, отпуска (образцы поперечные) | 10-32 | 365 | 490 | 19 | |

| Листы после закалки, отпуска (образцы поперечные) | 32-60 | 315 | 450 | 21 | |

| Листы горячекатаные | 2-3,9 | 490 | 17 |

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % |

| Нормализация 930-950 °С | ||||

| 20 | 300 | 460 | 31 | 63 |

| 300 | 220 | 420 | 25 | 56 |

| 475 | 180 | 360 | 34 | 67 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % |

| Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||

| 20 | 295 | 405 | 30 | 66 |

| 100 | 270 | 415 | 29 | 68 |

| 200 | 265 | 430 | ||

| 300 | 220 | 435 | ||

| 400 | 205 | 410 | 27 | 63 |

| 500 | 185 | 315 | 63 | |

Технологические свойства

| Температура ковки |

Начала 1250 °C , конца 850 °C. |

| Свариваемость |

| сваривается без ограничений. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС. |

| Обрабатываемость резанием |

| В нормализованном, отпущенном состоянии при σB = 520 МПа Ku тв.спл. = 1,6, Ku б.ст. = 1,0. |

| Склонность к отпускной способности |

| не склонна |

| Флокеночувствительность |

| не чувствительна |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 725 |

| Ac3 | 860 |

| Ar3 | 780 |

| Ar1 | 625 |

Ударная вязкость

| Состояние поставки, термообработка | +20 | -40 | -70 |

ГОСТ 19281-73. Сортовой и фасонный прокат сечением 5-10 мм. | 64 | 39 | 34 |

| ГОСТ 19281-73. Сортовой и фасонный прокат сечением 10-20 мм. | 59 | 34 | 29 |

| ГОСТ 19281-73. Сортовой и фасонный прокат сечением 20-100 мм. | 59 | 34 | |

| ГОСТ 19282-73. Листы и полосы сечением 5-10 мм. | 64 | 39 | 34 |

| ГОСТ 19282-73. Листы и полосы сечением 10-160 мм. | 59 | 34 | 29 |

| ГОСТ 19282-73. Листы после закалки, отпуска (Образцы поперечные) сечением 10-60 мм | 49 | 29 |

Предел выносливости

| σ-1 , МПа | σB, МПа |

| 235 | 475 |

Предел текучести

| Температура испытания, °C / σ0,2 | |||

| 250 | 300 | 350 | 400 |

| 225 | 195 | 175 | 155 |

Физические свойства

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (α, 10-6 1/°С) | 11. 4 4 | 12.2 | 12.6 | 13.2 | 13.8 |

Категории стали 09Г2С

Чем отличаются категории стали 09Г2С-12, 09Г2С-14 и 09Г2С-15 , а отличие в испытаниях на ударный изгиб.

Испытания на ударный изгиб в соответствии с категориями стали (согласно ГОСТ 19281-2014)

| Нормируемая характеристика | Категория | ||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | |

| Ударная вязкость KCU при температуре испытаний, °С: | |||||||||||||||

| минус 20 | + | + | |||||||||||||

| минус 30 | + | + | |||||||||||||

| минус 40 | + | + | |||||||||||||

| минус 50 | + | + | |||||||||||||

| минус 60 | + | + | |||||||||||||

| минус 70 | + | + | |||||||||||||

| Ударная вязкость KCV при температуре испытаний, °С: | |||||||||||||||

| 0 | + | ||||||||||||||

| минус 20 | + | ||||||||||||||

| минус 40 | + | ||||||||||||||

| Ударная вязкость KCU после механического старения при температуре испытания +20°С | + | + | + | + | + | + | |||||||||

Примечание: Фасонный прокат по категориям 4-6, 13-15 изготовляют толщиной до 11 мм включительно. | |||||||||||||||

Зарубежные аналоги Стали 09Г2С

| Германия | Япония | Китай | Болгария | Венгрия | Румыния |

| DIN,WNr | JIS | GB | BDS | MSZ | STAS |

| 13Mn6 9MnSi5 | SB49 | 12Mn | 09G2S | Vh3 | 9SiMn16 |

Условные обозначения

| Механические свойства | |

| σB | временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,2 | предел текучести условный, МПа |

| σсж | предел прочности при сжатии, МПа |

| σсж0,2 | предел текучести при сжатии, МПа |

| σ0,05 | предел упругости, МПа |

| σизг | предел прочности при изгибе, МПа |

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| δ5 , δ4 , δ10 | относительное удлинение после разрыва, % |

| ψ | относительное сужение, % |

| ν | относительный сдвиг, % |

| ε | относительная осадка при появлении первой трещины, % |

| τК | предел прочности при кручении, максимальное касательное напряжение, МПа |

| τ-1 | предел выносливости при испытании на кручение с симметричным циклом нагружения, МПа |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами вида U и V, Дж/см2 |

| HRCэ и HRB | твёрдость по Роквеллу (шкала C и B соответственно) |

| HB | твёрдость по Бринеллю |

| HV | твёрдость по Виккерсу |

| HSD | твёрдость по Шору |

| Физические свойства | |

| E | модуль упругости нормальный, ГПа |

| G | модуль упругости при сдвиге кручением, ГПа |

| ρn | плотность, кг/м3 |

| λ | коэффициент теплопроводности, Вт/(м∙°C) |

| ρ | удельное электросопротивление, Ом∙м |

| α | коэффициент линейного теплового расширения, 10-61/°С |

| с | удельная теплоёмкость, Дж/(кг∙°С) |

Поделиться:

Просмотров: 7 731

Сталь 09Г2С

|

Металлопрокат продажа ППУ ГОСТ 10704-91 Трубы большого диаметра Лист горячекатаный металлоконструкции Трубы ГОСТ 20295 продажа Трубы ВУС металлопрокат прайс |

|

Продажа металлопроката ТУ 1381-051-05757848-2011 Трубы ППУ труба 12х1мф ОАО АК ТРАНСНЕФТЬ ОАО ВМЗ труба котельная | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

расшифровка и характеристики, применения и недостатки, ГОСТ

Основные характеристики металлов и других материалов зависят от особенностей химического состава. Включение различных химических элементов в состав позволяет достигнуть определенных качеств. Принято считать, что обычная конструкционная сталь состоит из основного элемента, которым является углерод, а также определенных примесей.

Включение различных химических элементов в состав позволяет достигнуть определенных качеств. Принято считать, что обычная конструкционная сталь состоит из основного элемента, которым является углерод, а также определенных примесей.

Добавление других веществ называют легированием. Существует просто огромное количество различных легированных сталей, которые отличаются химическим составом и основными эксплуатационными качествами. Рассмотрим характеристики, расшифровку марки и область применения стали 09г2с.

- Расшифровка маркировок

- Основные характеристики металла

- Область применения

- Некоторые недостатки

Расшифровка маркировок

Провести расшифровку маркировок можно согласно ГОСТ (09г2с или других представителей этой группы). Стоит учитывать, что в различных странах применяют разные стандарты маркировки.

Проводя расшифровку, уделяем внимание нижеприведенным моментам:

- Первая цифра указывает на концентрацию основного элемента, которым для многих металлов является углерод.

В этом случае его концентрация 0,09%. От количества углерода и равномерности его распределения зависит прочность и твердость материала.

В этом случае его концентрация 0,09%. От количества углерода и равномерности его распределения зависит прочность и твердость материала. - После первого обозначения идет символ, указывающий на проведение химической обработки, которая заключается во внесении легирующего элемента марганца. Следующая цифра указывает на то, что в состав вносится не более 2% этого вещества.

- Символ «С» указывает на присутствие кремния. Принятые стандарты определяют то, что расшифровка стали 09г2с указывает на концентрацию кремния не более 1%.

Рассматриваемая сталь относится к низколегированной группе, так как всех легирующих элементов не более 2,5%. Поэтому при маркировке вначале не указывается буква, как при маркировке других сплавов. Расшифровка 09г2с не указывает на концентрацию других элементов, которые присутствуют практически в любом сплаве. Примером можно назвать серу или фосфор.

Основные характеристики металла

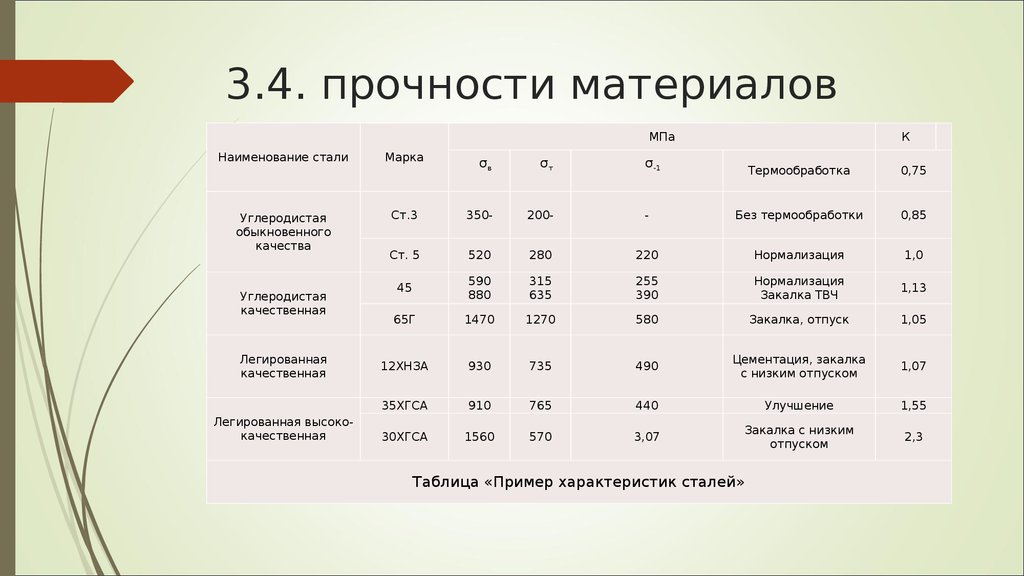

Как ранее было отмечено, химический состав определяет основные характеристики любого материала. Характеристики стали 09г2с:

- Плотность составляет 7,85 грамма на квадратный сантиметр. Этот показатель означает довольно большой удельный вес (у алюминия около 2,5 грамма на квадратный сантиметр).

- Предел текучести может отличаться в зависимости от температуры эксплуатации. При 250 градусах Цельсия показатель составляет 225 МПа, при 400 градусах Цельсия уже 155 МПа.

- Для повышения прочности и снижения хрупкости есть возможность провести ковку при температуре около 1200 градусов Цельсия.

- Сталь получила широкое применение по причине хорошей свариваемости. При желании можно применять метод АДС, РДС. При газовой защите и многие другие. Нет необходимости проводить предварительный прогрев структуры для повышения рассматриваемого свойства.

- Склонности к отпускной хрупкости нет.

- Повышенный предел выносливости, который придается после обработки.

Процесс легирования позволяет существенно повысить некоторые качества и придать материалу новые свойства. Сегодня многие металлы проходят химикотермическую обработку, которая позволяет существенно расширить их область применения.

Область применения

Высокая механическая прочность определила распространение данной стали в строительной и машиностроительной сфере. За счет высокой механической прочности инженеры смогли использовать более тонкие и менее громоздкие конструктивные элементы при создании различных механизмов и сооружений. Кроме этого, структура металла не реагирует на воздействие температуры от -70 до 450 градусов Цельсия.

Большой диапазон температуры эксплуатации, высокая механическая прочность, хорошая свариваемость определяют то, что металл сегодня применяется в нижеприведенных областях:

- Нефтяной промышленности, к примеру, проводится изготовление трубопроводов, фиксирующих или запорных конструкций.

- В частном и промышленном строительстве. Сегодня при возведении многоэтажных зданий очень часто используются балки, изготавливаемые из стали.

- В машиностроении и станкостроении, в судостроительной отрасли.

После термохимической обработки эту легированную сталь можно применять при изготовлении трубопроводной арматуры. За счет того, что структура не реагирует на воздействие критических низких температур, 09г2с часто встречается на Крайнем Севере.

Некоторые недостатки

Однако есть и несколько существенных недостатков, которые несколько сужают область применения этого металла. Примером можно назвать то, что поверхность обладает относительно невысокими антикоррозионными свойствами. Именно поэтому применять сталь в некоторых агрессивных средах возможно только при дополнительной защите поверхности.

государственный стандарт, расшифровка, состав, характеристики

Сталь 09г2с относится к низколегированным. Благодаря особым техническим характеристикам, их сохранению при снижении температуры окружающей среды, она применяется в разных сферах промышленности. В отличие от других видов сплавов, она хорошо сваривается. Прежде чем думать, где лучше применить такую сталь, рекомендуется изучить ее состав, структуру, физические и механические свойства.

Сталь (Фото: pixabay.com)

Состав и структура

Прежде изучать состав стали 09г2с нужно разобраться с расшифровкой маркировки:

- Цифра, стоящая спереди, — количество основного компонента состава помимо железа. В данном случае это углерод, процентное содержание которого достигает 0,09%. От его количества зависит показатель твердости, прочности материала.

- Буква после числового обозначения — наличие химической обработки стали при производстве.

В состав вводится определенное количество марганца. Цифра после буквы указывает на процентное содержание вносимого компонента.

В состав вводится определенное количество марганца. Цифра после буквы указывает на процентное содержание вносимого компонента. - Последний символ — наличие легирующего компонента. В данном случае это кремний, процентное содержание которого не может превышать 1%.

Список дополнительных легирующих компонентов, вредных примесей:

- кремний — от 0,5 до 0,8%;

- никель — не более 0,3%;

- марганец — от 1,3 до 1,7%;

- фосфор — не более 0,035%;

- сера — не более 0,04%;

- хром — не более 0,3%;

- мышьяк — не более 0,08%;

- медь — до 0,3%;

- азот — до 0,008%.

Количество железа — от 96 до 97%, углерода — до 0,12%. Общее процентное содержание легирующих компонентов может достигать 2,5%. Требования к составу указаны в ГОСТ 27772-88.

Арматура из стали (Фото: pixabay.com)

Сталь 09Г2С — конструкционная низколегированная для сварных конструкций

Аналоги и заменители

Стали заменители:

- 09ГС,

- 09Г2ДТ,

- 09Г2Т,

- 10Г2С

Иностранные аналоги:

- TSt E 355 (1.0566) — Германия DIN

- A590 AЗ, A 36-207 — Франция (AFNOR)

ВАЖНО!!! Возможность замены определяется в каждом конкретном случае после оценки и сравнения свойств сталей

Вид поставки

Сортовой прокат, в том числе фасонный: ГОСТ 19281—73, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 8239-89, ГОСТ 8240-89. Лист толстый ГОСТ 19281-89, ГОСТ 5520-79, ГОСТ 5521-93, ГОСТ 19903-74. Лист тонкий ГОСТ 17066-80, ГОСТ 19903-74, ГОСТ 19904-74. Полоса ГОСТ 103-76, ГОСТ 82—70. Поковки и кованые заготовки ГОСТ 1133—71.

Назначение

Детали аппаратов и сосудов, работающие при температуре от -70°C до +475°C под давлением. В трубопроводах пара и горячей воды — детали, изготовленные из листа — до температуры 450°C, трубы — до температуры 425°C, в котлах — листовые детали, работающие при температуре до 450°C, во всех случаях без ограничения давления. Крепежные детали в котлах и трубопроводах используются до температуры 425°C и давлении до 10 Н/мм2.

В трубопроводах пара и горячей воды — детали, изготовленные из листа — до температуры 450°C, трубы — до температуры 425°C, в котлах — листовые детали, работающие при температуре до 450°C, во всех случаях без ограничения давления. Крепежные детали в котлах и трубопроводах используются до температуры 425°C и давлении до 10 Н/мм2.

Сталь марки 09Г2С должна испытываться на растяжение при повышенных температурах.

В результате таких испытаний предел текучести при 320 °С для листов из стали марки 09Г2С толщиной 60 мм и более должен быть не менее 18 кГ/мм2

Расшифровка стали 09Г2С

Двузначное число 09 обозначает примерное содержание углерода в стали в сотых долях процента, т.е. содержание углерода в стали приблизительно 0,09%.

Бука Г означает, что в стали содержится марганец в количестве около 2%.

Буква С означает, что в стали содержится кремний.

Химический состав, % (ГОСТ 19281-2014)

| C, углерод | Mn, марганец | Si, кремний | P, фосфор | S, сера | Cr, хром | Ni, никель | Cu, медь | As, мышьяк | N, азот |

| не более | |||||||||

| 0,12 | 1,3-1,7 | 0,5-0,8 | 0,035 | 0,040 | 0,30 | 0,30 | 0,30 | 0,08 | 0,008 |

Применение стали 09Г2С для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| Листы ГОСТ 5520, категории 7, 8, 9 в зависимости от температуры стенки | От -70 до 200 | Для сварных узлов арматуры, эксплуатируемой в макроклиматическом районе с холодным климатом | |

| Категория 6 | От -40 до 200 | ||

| Категории 3, 5 | От -30 до 200 | ||

| Категория 12, 17 | От -40 до 475 | ||

| Категория 15, 17 | От -70 до 475 | ||

| Листы ГОСТ 19281, категория 3 | От -30 до 200 | ||

| Категория 4 | От -40 до 200 | ||

| Категория 12 | От -40 до 475 | ||

| Категории 7, 15 | От -70 до 200 |

Применение стали 09Г2С для крепежных деталей арматуры (ГОСТ 33260-2015)

Марка стали, по ГОСТ 1759. 0 0 | Стандарт или технические условия на материал | Параметры применения | |||||

| Болты, шпильки, винты | Гайки | Плоские шайбы | |||||

| Темпера- тура среды, °С | Давление номи- нальное, МПа (кгс/см2) | Темпера- тура среды, °С | Давление номи- нальное, МПа (кгс/см2) | Темпера- тура среды, °С | Давление номи- нальное, МПа (кгс/см2) | ||

| 09Г2С | ГОСТ 19281 | От -70 до 425 | 16 (160) | От -70 до 425 | 16 (160) | От -70 до 450 | Не регламен- тируется |

Максимально допустимые температуры применения стали 09Г2С в средах, содержащих аммиак

| Марка стали | Температура применения стали, °С при парциальном давлении аммиака, МПа (кгс/см2) | ||

| Св. 1(10) до 2(20) | Св. 2(20) до 5(50) | Св. 5(50) до 8(80) | |

| 09Г2С | 300 | 300 | 300 |

ПРИМЕЧАНИЕ Условия применения установлены для скорости коррозии азотного слоя не более 0,5 мм/год.

Максимально допустимая температура применения стали 09Г2С в водородосодержащих средах

| Марка стали | Температура применения стали, °С при парциальном давлении водорода, МПа (кгс/см2) | ||||||

| 1,5 (15) | 2,5 (25) | 5 (50) | 10 (100) | 20 (200) | 30 (300) | 40 (400) | |

| 09Г2С | 290 | 280 | 260 | 230 | 210 | 200 | 190 |

Температура критических точек, °С

| Ac1 | Ac3 | Ar3 | Ar1 |

| 725 | 860 | 780 | 625 |

Предел текучести σ0,2 (ГОСТ 5520-79)

| σ0,2, МПа, при температуре испытаний, °C | |||||

| 250 | 300 | 350 | 400 | ||

| 225 | 195 | 175 | 155 | ||

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2, МПа, | σв, МПа, | δ5 (δ4), % |

| не менее | |||||

| ГОСТ 19281-2014 | Сортовой и фасонный прокат | До 10 | 345 | 490 | 21 |

| ГОСТ 19281-2014 | Лист и полоса (образцы поперечные) | От 10 до 20 вкл. | 325 | 470 | 21 |

| Св. 20 до 32 вкл. | 305 | 460 | 21 | ||

| Св. 32 до 60 вкл. | 285 | 450 | 21 | ||

| Св. 60 до 80 вкл. | 275 | 440 | 21 | ||

| Св. 80 до 160 вкл. | 265 | 430 | 21 | ||

| ГОСТ 19281-2014 | Лист после закалки и отпуска(образцы поперечные) | От 10 до 32 вкл. | 365 | 490 | 19 |

| От 32 до 60 вкл. | 315 | 450 | 21 | ||

| ГОСТ 17066-94 | Лист горячекатанный | 2 — 3,9 | — | 490 | (21) |

Механические свойства при повышенных температурах

| tисп., °C | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % |

| 20 | 300 | 460 | 31 | 63 |

| 300 | 220 | 420 | 25 | 56 |

| 475 | 180 | 360 | 34 | 67 |

Примечание. Нормализация при 930—950 °С.

Нормализация при 930—950 °С.

Механические свойства в зависимости от температуры отпуска

| tотп., °C | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % |

| 20 | 295 | 405 | 30 | 66 |

| 100 | 270 | 415 | 29 | 68 |

| 200 | 265 | 430 | — | — |

| 300 | 220 | 435 | — | — |

| 400 | 205 | 410 | 27 | 63 |

| 500 | 185 | 315 | — | 63 |

Ударная вязкость KCU

| ГОСТ | Состояние поставки | Сечение, мм | KCU, Дж/см2, при температуре, °C | ||

| +20 | -40 | -70 | |||

| ГОСТ 19281-89 | Сортовой и фасонный прокат | От 5 до 10 От 10 до 20 вкл. От 20 до 100 вкл. | 64 59 59 | 39 34 34 | 34 29 — |

| Лист и полоса | От 5 до 10 От 10 до 160 вкл. | 64 59 | 39 34 | 34 29 | |

| Лист после закалки и отпуска (образцы поперечные) | От 10 до 60 | — | 49 | 29 | |

Категорийность стали 09Г2С

Технологические свойства

Температура ковки, °С: начала 1250, конца 850. Свариваемость — сваривается без ограничений. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС. Обрабатываемость резанием — Kv тв.спл = 1,0 и Kv б.ст = 1,6 в нормализованном, отпущенном состоянии при σв = 520 МПа. Склонность к отпускной хрупкости — не склонна. Флокеночувствительность — не чувствительна.

Узнать еще

Сталь С390

Сталь С355-1

Сталь С355К

Нержавеющая сталь 12Х18Н10Т

Характеристики и свойства

Физические свойства:

- Высокая устойчивость давлению, механическим нагрузкам при нагревании.

- Долговечность.

- Устойчивость к нагрузкам, которые воздействуют на поверхности стали с переменным вектором силы.

- Коэффициент линейного расширения при нагревании до 100 °C — 1,14×10-5.

При нагревании до 500 °C — 1,38×10-5.

При нагревании до 500 °C — 1,38×10-5. - Хорошая свариваемость.

Механические свойства:

- Временное сопротивление — 345 Мпа.

- Максимальная прочность — 490 Мпа.

- Плотность — 7,85 г/куб см.

- Предел текучести — от 155 до 255 Мпа, зависит от температурного режима.

- Относительное удлинение — 21%.

- Ударная вязкость — 64 KCU.

Эти свойства применимы к фасонному, сортовому прокату с сечением не более 10 мм. Они зависят от процентного содержания основных компонентов, легирующих добавок.

Удельная масса — 7850 кг/м3. Показатель плотности меняется под воздействием окружающих факторов, зависит от количества легирующих добавок в составе.

Забор из стали (Фото: pixabay.com)

Нержавеющая сталь

Нержавеющая сталь относится к легированным типам стали. В зависимости от типа и марки нержавейка может использоваться в самых различных сферах деятельности от пищевой и химической промышленности до строительства и архитектуры.

Нержавеющая сталь делится на три основных тип:

· Коррозионностойкая

· Жаростойкая

· Жаропрочная

Нержавеющие свойства данный тип стали приобретает за счет добавления хрома. Причем от процентного содержания хрома напрямую зависит сопротивляемость сплава коррозии.

Причиной же сопротивляемости коррозии является тонкая пленка нерастворимых кислот, которая образуется при выплавлении хромсодержащих металлов.

Так, сталь с содержанием хрома до 17% устойчива к коррозии в обычных условиях, без воздействия агрессивных сред и высоких показателей температуры. Данный тип нержавеющей стали применятся в пищевой промышленности, некоторых типах легкой промышленности, для изготовления медицинского инструмента и т. д.

Сталь с содержанием хрома более 17% является более устойчивой и способна выдерживать высокие температуры и различные агрессивные среды, не окисляясь даже в крепких растворах (до 50%) кислот.

Нержавейка чрезвычайно устойчива к атмосфере и является лучшим вариантом для емкостного оборудования, размещенного на открытой местности, в том числе в климатических условиях с повышенной влажностью.

Нержавеющая сталь марки 12х18н10т

Нержавеющая сталь 12х18н10т – высокоуглеродистая коррозионно-стойкая, немагнитная конструкционная сталь аустенитного типа с добавлением титана.

В химсоставе нержавейки 12х18н10т кроме обязательных для нержавеющей стали компонентов – никеля и хрома, дополнительно присутствует титан (содержание элемента менее 1,5% не указывается в маркировке стали).

Нержавейка 12х18н10т отличается хорошей свариваемостью. После процесса сварки рекомендуется провести постобработку швов. Сталь 12х18н10т устойчива к межкристаллитной коррозии после сварки.

В слабоагрессивных средах допускается эксплуатация деталей из стали 12х18н10т в температурном диапазоне от -196°С до +600°С без изменения свойств стали. В агрессивной среде верхний температурный порог снижается до +350°С.

Нержавеющая сталь 12х18н10т может применяться в любых областях производства. В основном её используют для изготовления деталей машин и механизмов, работающих при температурах до 600°С. Сталь 12х18н10т (техническая нержавейка) пригодна для сооружения сварных конструкций (емкостей, трубопроводов и т.п.) контактирующих со слабыми растворами уксусной, фосфорной кислот, а также во взаимодействии со щелочными растворами и растворами кислых солей.

Сталь 12х18н10т (техническая нержавейка) пригодна для сооружения сварных конструкций (емкостей, трубопроводов и т.п.) контактирующих со слабыми растворами уксусной, фосфорной кислот, а также во взаимодействии со щелочными растворами и растворами кислых солей.

Ближайший по химсоставу и физическим свойствам аналог стали 12х18н10т – нержавеющая сталь марки aisi 321.

Изготовление

Основа для изготовления материала — чугун. Он проходит долгий процесс оптимизации, при котором повышается количество углерода в составе, улучшаются основные свойства металла. Для достижения определенных технических характеристик вносятся дополнительные легирующие добавки.

Технологии изготовления:

- Мартеновский способ. Промышленная печь загружается ломом, чугуном, шихтой, дополнительными компонентами. Груда металла расплавляется с помощью факела сжигаемого топлива. Когда лом будет расплавлен, в ванную добавляются легирующие компоненты. При проведении процедуры применяются специальные мартеновские печи, которые могут выплавлять единовременно до 900 тонн металла.

- Электротермический способ. При изготовлении применяется промышленная электрическая печь, с помощью которой можно точно выставлять режим нагрева, контролировать процесс производства металла. Главное преимущество технологии — возможность получения металла с наименьшим содержанием вредных примесей (фосфора, серы). Благодаря возможности выставлять очень высокие температуры нагрева, можно получить специализированные виды стали, с уникальными техническими характеристиками.

- Конверторный. Расплавленный чугун заливается в плавильный аппарат, продувается кислородом. Примеси, содержащиеся в чугуне, начинают окисляться. При окислении выделяется большое количество тепла, которое повышает общую температуру до 1600 °C.

Применение сплава

Высокая прочность материала, удовлетворительные показатели механических свойств в широком диапазоне температур, а также способность к изменению свойств сплава после проведения термической обработки, неизбежно приводит к тому, что детали и изделия из стали 09Г2С находят своё применение практически во всех сферах производства и машиностроения. Из стали 09Г2С изготавливаются строительные конструкции, трубы для транспортировки различных жидкостей (воды, нефти и др.) и газов, резервуары различного назначения, паровые котлы, нефтепромысловое оборудование и различные детали машин, в т. ч. сельскохозяйственного направления.

Из стали 09Г2С изготавливаются строительные конструкции, трубы для транспортировки различных жидкостей (воды, нефти и др.) и газов, резервуары различного назначения, паровые котлы, нефтепромысловое оборудование и различные детали машин, в т. ч. сельскохозяйственного направления.

Гайки из стали 09Г2С

Трубы из стали 09Г2С

Стальные уголки из 09Г2С

Богатый выбор различных сортаментов, разнообразие толщин приводят к тому, что к использованию этого сплава обращаются всё большее число производителей различных металлоизделий.

При механизированной сварке и в частном использовании находит своё применение и сварочная проволока марки 09Г2С. Такая проволока может иметь медное напыление, а может быть и вовсе без покрытия. Большим плюсом такой проволоки является относительно малое количество легирующих компонентов.

Сферы применения

Сферы применения:

- Изготовление деталей, которые подвергаются большой нагрузке — металлические уголки, швеллера, оси, балки.

- Сборка транспортных средств, промышленного оборудования, постройка металлоконструкций. Благодаря устойчивости к воздействию разных температур, конструкции можно применять в разных климатических условиях.

- Применение в химической промышленности. Материал устойчив к воздействию химикатов.

- Изготовление столбов, ограждений, каркасов для общественных лавок, беседок, качелей, детских горок, турников.

- Производство обогревательного оборудования, паровых котлов, машин для сельскохозяйственной деятельности.

Чтобы использовать материал в других сферах промышленности, в ее состав добавляются разные легирующие компоненты.

Рельсы (Фото: pixabay.com)

Область применения

Основные области, в которых используется сталь этой маркировки, выглядят следующим образом:

- Фасонный прокат;

- Листовой прокат;

- Изготовление горячекатаных полос.

Как говорилось выше, аналоги с легкостью поддаются сварке. Характеристики, которые были указаны выше, обеспечивают возможность применения в изделиях, которые требуют повышенного уровня износостойкости: строительные уголки, стальные балки, а также швеллеры.

Характеристики, которые были указаны выше, обеспечивают возможность применения в изделиях, которые требуют повышенного уровня износостойкости: строительные уголки, стальные балки, а также швеллеры.

Технические особенности марки необходимы в изготовлении автомобилей, строительстве и различных областях промышленности. Стоит отметить, что оптимальный температурный диапазон дает возможность применять сталь в изделиях и местах, где производится внушительная деформация за определенный промежуток времени. Однако граничный показатель -70 градусов обеспечивает удачное применение в суровых условиях Сибири.

Сталь 09г2с-15 пользуется популярностью на современном рынке. Она применяется во всех представленных областях промышленности. Следует добавить, что помимо сварки монтаж может осуществляться на основе болтового соединения. Материал проявляет отличные показатели устойчивости к химическому и биологическому воздействию, поэтому его успешно внедряют в химические заводы и портовые станции.

Также, на Севере государства многокилометровые трассы трубопроводов изготовлены именно из этой марки стали. Металлурги успешно применили температурный режим материала и внедрили его в соответствующие условия, где механические и физические свойства будут проявлены лучшим образом.

Еще одной причиной для использования в производстве стали с этой маркировкой является высокий уровень экономичности, который создается за счет адекватного ценообразования и отличной скорости возведения конструкций, что позволяет сократить расходы конкретным предприятиям.

Особенности сварки

Работа со сталью этой маркировке осуществляется на основе особых требований, которые диктуют необходимость соблюдения основных правил для достижения эффективного результата.

Важность сохранения механичной устойчивости материала на швах является наиболее важной задачей, которая становится основой безопасности конструкций и людей. Однако в обычных условиях отлично результат достичь затруднительно.

К примеру, условие устранения перегрева обусловливаются использованием токов силой 40-50А на 1 мм электрода. Работы требуют сопроводительной закалки материалов в условиях температуры до 600 градусов.

Но, исходя из граничных показателей сплава, есть возможность осуществить самостоятельные подсчеты для проведения сварочных работы. Охлаждение производится на воздухе или в воде. С помощью соблюдения основной технологии можно достичь высокого качества, которое не будет уступать показателям дорогих сплавов.

Вторичное сырье

Разнообразие вторичного сырья способно удивить многих специалистов. Для получения информации достаточно ввести маркировку металла в поисковый запрос и получить результат со следующими типами продукции:

- Швеллеры;

- Балки;

- Уголки и прочее.

Сталь 09г2с представляет собой материал, который успешно используется во многих сферах промышленной деятельности, а также проявляет свои позитивные особенности в виде механической устойчивости и широкого температурного режима.

Достоинства и недостатки

Положительные стороны:

- Малый удельный вес.

- Высокая прочность.

- Долговечность. Срок службы при нормальных условиях эксплуатации — более 30 лет.

- Широкий температурный диапазон для применения без деформирования структуры (-70 – +425 °C).

- Хорошая свариваемость. При сварке не изменяется зернистость, сохраняется пластичность.

- Отсутствие отпускной хрупкости.

- Экономичность.

- Устойчивость к механическим воздействиям.

- Простота обработки.

У данного материала есть один существенный недостаток — низкая устойчивость к образованию ржавчины. Это сужает области применения сплава.

Сварка стали

Как уже отмечалось выше, сварка стали 09Г2С не требует предварительной подготовки, но существуют методы, при которых применяют дополнительный нагрев до 120 C. Сварку деталей можно выполнять, применяя любые электроды, например, Э42А или Э50А. Технология и сварочные приемы ничем не отличаются от тех, которые применяют при работе с другими марками сталей. Но есть и небольшие исключения, например, ГОСТ требует выполнять разделку кромок при толщине стального листа от 5 мм. Хорошая свариваемость 09Г2С позволяет работать без разделки кромок до толщины в 40 мм.

Но есть и небольшие исключения, например, ГОСТ требует выполнять разделку кромок при толщине стального листа от 5 мм. Хорошая свариваемость 09Г2С позволяет работать без разделки кромок до толщины в 40 мм.

При полуавтоматической сварке листов, типовым режимом можно назвать следующий:

- сила сварочного тока – от 200 до 230 А;

- давление защитного газа – от 2 до 2,2 атм.

Конструкции из этой стали не требуют особых условий при охлаждении после сварки. Остывая, на открытом воздухе она набирает необходимые параметры качества шва.

1.2 Характеристика основного металла. Технологический процесс сборки и сварки корпуса выдвижного подхвата

Технологический процесс сборки и сварки корпуса выдвижного подхвата

курсовая работа

Конструкция изготавливается из стали 09Г2С.

09Г2С — низколегированная конструкционная сталь, тип кремнемарганцовистая. ГОСТ 5058 — 65.

Таблица 1 — Химический состав стали 09Г2С

Марка стали | Содержание % | ||||||

С | Mn | Si | Cr | Ni | Cu | ||

09Г2С | ? 0,12 | 1,4 . | 0,17 …0,37 | ? 0,30 | ? 0,30 | ? 0,30 | |

Характеристика химических элементов.

Углерод — повышает прочность, чувствительность к перегреву, закаливаемость, но снижает пластичность и вязкость.

Марганец — повышает прочность и мало влияет на пластичность.

Кремний — повышает предел прочности.

Никель — повышает прочность и коррозионную стойкость стали, незначительно снижая пластичность.

Хром — увеличивает закаливаемость.

Медь — повышает коррозионную стойкость и пластичность стали.

По содержанию углерода сталь 09Г2С относится к первой группе по свариваемости, т.е. хорошо сваривается.

Свариваемость — это способность однородных и разнородных металлов и сплавов образовывать сварное соединение, способное работать при заданной нагрузке, среде, температуре.

Сталь 09Г2С используется для изготовления аппаратов и воздухозаборников в химическом и нефтяном машиностроении, для сборки ответственных конструкций, работающих под давлением и температуре от -70 до +475 °С. Сталь 09Г2С не склонна к тепловой хрупкости и не разрушается в результате длительного старения.

Сталь 09Г2С не склонна к тепловой хрупкости и не разрушается в результате длительного старения.

Таблица 2 — Механические свойства стали 09Г2С

Марка стали | Предел прочности, дв, мПа | Предел текучести, дт мПа | Относительное удлинение, д, % | Ударная вязкость б, кГм/см2 | |||

Не менее | +20 | -40 | -70 | ||||

09Г2С | 500 | 350 | 21 | 6 | 4 | 5 | |

дв; дт; д — определяются при испытаниях на растяжение

дв — напряжение временного сопротивления разрыву

дт — напряжение предела текучести материала, определяется по диаграмме растяжения

д — определяется измерениями размеров до и после испытания

Ударная вязкость — оценка пластичности материала, определяется испытаниями на ударный изгиб.

Таблица 3 — Теплофизические свойства металла

Низколегированная коррозионная сталь | Материалы | |||

1 | 2 | 3 | 4 | |

1673 | 1723 | солидуса | Температура К | |

1732 | 1733 | ликвидуса | ||

7,9 | 7,8 | г 298 | Плотность г/см3 | |

7,24 | 7,2 | г S | ||

6,95 | 6,9 | г L | ||

0,45 | 0,47 | С 298 | Теплоемкость Дж/(2К) | |

0,65 | 0,64 | С S | ||

0,72 | 0,74 | С l | ||

0,15 | 0,4 | л 298 | Теплопроводность Вт/(смК) | |

0,35 | 0,35 | л S | ||

0,35 | 0,35 | л L | ||

80 | 15 | Р 298 | Удельное электросопротивление Мк Ом см | |

125 | 120 | Р S | ||

130 | 125 | Р L | ||

284 | 271 | Теплота плавления Дж/2 | ||

17,1 | 17,5 | Поверхностное натяжение х • мН/м | ||

Делись добром 😉

Изготовление титанового короба методом сварки

1.

3 Особенности свариваемости основного металла

3 Особенности свариваемости основного металлаОсновные трудности при сварке титана обусловлены его высокой химической активностью по отношению к газам (кислороду, азоту, водороду) при нагреве и расплавлении…

Оценка теплового состояния точек основного металла при однопроходной с полным проплавлением сварки двух листов в стык

2. Характеристика основного металла

Ст5гпс — сталь конструкционная углеродистая обыкновенного качества. Химический состав: Табл.2.1 — Химический состав в % материала Ст5Гпс C Si Mn S P Fe 0,22 — 0,3 до 0,15 0,8 — 1,2 до 0,05 до 0,04 98,26 — 98…

Оценка теплового состояния точек основного металла при однопроходной с полным проплавлением сварки двух листов в стык

4. Расчет и построение термических циклов точек основного металла

Термическим циклом данной точки называется изменение ее температуры во времени.

На основании составленной программы (приложение 5) рассчитаны кривые термических циклов заданных точек свариваемых пластин, приведенных на рис. 4.1.

Рис.4…

4.1.

Рис.4…

Оценка теплового состояния точек основного металла при однопроходной с полным проплавлением сварки двух листов в стык

9. Время пребывания точек основного металла при температуре, выше заданной

Длительность нагрева выше данной температуры различных точек термического влияния можно определить по термическим циклам этих точек или рассчитать по формуле…

Разработка схемы источника «ПТИ» с использованием стали 45

3. Исследование процессов нагрева, плавления и охлаждения основного металла

…

Разработка технологии сварки балки двутавровой

1.3 Характеристика основного металла по химическому составу

Сталь марки 10ХСНД конструкционная низколегированная для сварных конструкций. Применяется в элементах сварных металлоконструкций и различных деталях…

Разработка технологии сварки балки двутавровой

1.4 Характеристика основного металла по механическим свойствам

Механические свойства описывают и объясняют способность того или иного металла осуществлять сопротивление на силовые факторы из внешней среды. И соответственно есть числовые показатели…

И соответственно есть числовые показатели…

Разработка технологии сварки балки двутавровой

1.5 Характеристика основного металла по свариваемости

Свариваемость — это свойство металлов образовывать неразъемные соединение. Углерод (С) — одна из важнейших примесей, определяющая прочность, пластичность, закаливаемость и др. характеристики стали. Содержание углерода в сталях до 0…

Технологический процесс изготовления ригеля сварного

1.2 Выбор и обоснование основного металла

Приведём обоснование правильности выбора основного металла исходя из условий эксплуатации изделия и технических требований к металлу. Конструкцию рекомендовано изготовлять из ст3пс5…

Технологический процесс сборки и сварки корпуса выдвижного подхвата

1.2 Характеристика основного металла

Конструкция изготавливается из стали 09Г2С.

09Г2С — низколегированная конструкционная сталь, тип кремнемарганцовистая. ГОСТ 5058 — 65.

Таблица 1 — Химический состав стали 09Г2С

Марка стали

Содержание %

С

Mn

Si

Cr

Ni

Cu

09Г2С

? 0,12

1,4 . .. 1,8

0…

.. 1,8

0…

Технологический процесс сборки и сварки секции палубы первого яруса в районе 200…220шп с экономическим обоснованием

1.2 Характеристика основного металла

Сталь марки Д32 по ГОСТ 5521-86 является малоуглеродистой низколегированной судостроительной сталью повышенной прочности. Выплавка стали производится в мартеновских или электрических печах…

Технологический процесс сварки балки коробчатого профиля

2.1 Общая характеристика основного металла

Конструкция изготавливается из стали 09Г2 ГОСТ 19281-89. В таблицах 1, 2 и 3 приведены химический состав, механические и физические свойства стали. Таблица 1. Химический состав стали 09Г2 Элемент Si Mn Cu As Ni S C P Cr Сод-е, % 0,17ч0,37 1,4ч1,8 ? 0…

Технологический процесс сварки балки коробчатого профиля

2.2 Оценка свариваемости основного металла

Под технологической свариваемостью понимают способность материала образовывать при рациональном технологическом процессе сварки прочное соединение без существенного снижения технологических свойств свариваемого материала в самом. ..

..

Технология сварки газгольдера

3. Оценка свариваемости основного металла

Из марочника сталей находим механические свойства и химический состав стали 09Г2С. Общие сведения Заменитель стали: 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С. Вид поставки сортовой прокат, в том числе фасонный: ГОСТ 19281-73, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 8240-72…

Характеристика стали, её свариваемости

1.1 Характеристика основного металла

Сталь 40х обладает следующим химическим составом и механическими свойствами: Химический состав стали 40Х по ГОСТ 4543-71, % С Si Mn P S Cu Ni Cr 0.36-0.44 0.17-0.37 0.5-0.8 0.035 0.035 0.3 0.3 08-1,1 Механические свойства стали 40Х по ГОСТ 4543-71 0…

Сталь 10Г2 — характеристики, состав, свойства

Каталог оборудования

- Главная

- Инфо

- org/Breadcrumb»>

- Сталь 10Г2

Сталь конструкционная легированная

Характеристика стали 10Г2 (СТ10Г2)

|

Марка: |

10Г2 |

|

Заменитель: |

09Г2С |

|

Классификация: |

Сталь конструкционная легированная |

|

Применение: |

крепежные и другие детали, работающие при температуре от —70 °С под давлением. |

Химический состав в % стали 10Г2 (СТ10Г2)

|

C |

Si |

Mn |

Ni |

|

0. |

0.17-0.37 |

1.2-1.6 |

до 0.3 |

|

S |

P |

Cr |

Cu |

|

до 0.035 |

до 0.035 |

до 0.3 |

до 0.3 |

Температура критических точек стали 10Г2 (СТ10Г2)

|

Ac1=720, Ac3(Acm)=830, Ar3(Arcm)=710, Ar1=620 |

Механические свойства при Т=20oС стали 10Г2 (СТ10Г2)

|

Сортамент |

Размер |

Напр. |

sв |

sT |

d5 |

y |

|

— |

мм |

— |

МПа |

МПа |

% |

% |

|

Поковки |

до 100 |

|

430 |

215 |

24 |

53 |

|

Поковки |

100-300 |

|

430 |

215 |

20 |

48 |

|

Поковки |

300-500 |

|

430 |

215 |

18 |

40 |

|

Лист отожжен. |

|

|

400-530 |

|

20 |

|

|

KCU |

Термообр. |

|

кДж / м2 |

— |

|

540 |

Нормализация |

|

490 |

Нормализация |

|

440 |

Нормализация |

|

|

|

|

Твердость материала 10Г2 нормализованного |

HB=123-167 |

|

Твердость материала 10Г2 после отжига |

HB=197 |

Физические свойства стали 10Г2 (СТ10Г2)

|

T |

E 10-5 |

a106 |

l |

r |

C |

R 109 |

|

Град |

МПа |

1/Град |

Вт/(м·град) |

кг/м3 |

Дж/(кг·град) |

Ом·м |

|

20 |

2. |

|

|

7790 |

|

|

|

100 |

|

11.3 |

|

|

|

|

|

200 |

|

|

38 |

|

|

|

|

300 |

|

|

37 |

|

|

|

|

400 |

|

14. |

36 |

|

|

|

Технологические свойства стали 10Г2 (СТ10Г2)

|

Свариваемость: |

без ограничений. |

|

Флокеночувствительность: |

не чувствительна. |

|

Склонность к отпускной хрупкости: |

не склонна. |

Обозначения:

|

Механические свойства стали 10Г2 (СТ10Г2): |

||

|

sв |

— Предел кратковременной прочности, [МПа] |

|

|

sT |

— Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

|

|

d5 |

— Относительное удлинение при разрыве, [ % ] |

|

|

y |

— Относительное сужение, [ % ] |

|

|

KCU |

— Ударная вязкость, [ кДж / м2] |

|

|

HB |

— Твердость по Бринеллю |

|

|

Физические свойства стали 10Г2 (СТ10Г2): |

||

|

T |

— Температура, при которой получены данные свойства, [Град] |

|

|

E |

— Модуль упругости первого рода , [МПа] |

|

|

a |

— Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

|

|

l |

— Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

|

|

r |

— Плотность материала , [кг/м3] |

|

|

C |

— Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

|

|

R |

— Удельное электросопротивление, [Ом·м] |

|

|

Свариваемость стали 10Г2 (СТ10Г2): |

|

|

без ограничений |

— сварка производится без подогрева и без последующей термообработки |

|

ограниченно свариваемая |

— сварка возможна при подогреве до 100-120 град. |

|

трудно свариваемая |

— для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

© ООО «Компания Север» 2013 — 2022. ИНН: 7802836674 ОГРН: 1137847340290 Продвижение сайтов в СПб– Александр Жилин

Использование рентгеновского анализа профиля пиков для определения структурного состояния упругонапряженной стали 09Г2С

[1] А.Б. Арабей, Разработка технических требований на металл труб газопроводов, Известия высших учебных заведений, Черная металлургия. 7 (2010) 3 — 10.

[2]

Ю. Л. Воробьев, В.А. Акимов, Ю.И. Соколов, Системные аварии и катастрофы в техносфере России, МЧС России. М.: ФГБУ ВНИИ ГОЧС (ФК), 2012. 308 с.

Л. Воробьев, В.А. Акимов, Ю.И. Соколов, Системные аварии и катастрофы в техносфере России, МЧС России. М.: ФГБУ ВНИИ ГОЧС (ФК), 2012. 308 с.

[3] В.М. Кушнаренко, Ю.А. Чирков, К.Н. Матерко, А.В. Лукашов, Д.Н. Щепинов, Методы прогнозирования остаточного ресурса опасных производственных объектов, Машиностроение и машиностроение, Разведка, Инновационные инвестиции. 7 (2016) 177 — 123.

[4] Н.П. Алешин, Оценка остаточного ресурса сварных конструкций, Сварка и диагностика. 2 (2007) 4 — 10.

[5]

Е. Ю. Приймак, А.П. Фот, А.В. Степанчукова, Анализ случайных повреждений разведочных бурильных труб в процессе эксплуатации, Вопросы материаловедения. 1(89) (2017) 187 – 194.

Ю. Приймак, А.П. Фот, А.В. Степанчукова, Анализ случайных повреждений разведочных бурильных труб в процессе эксплуатации, Вопросы материаловедения. 1(89) (2017) 187 – 194.

[6] В.В. Клюев, Б.В. Артемьев, В.И. Матвеев, Состояние и развитие методов технической диагностики, Заводская лаборатория, Диагностика материалов. 81, 4 (2015) 73-78.

[7] Н.П. Алешин, Возможности методов неразрушающего контроля для оценки напряженно-деформированного состояния нагруженных металлоконструкций, Сварка и диагностика. 6 (2011) 44 – 47.

[8]

Расчеты и испытания на прочность, Метод рентгеноструктурного анализа трещин. Определение глубины зон пластической деформации под поверхностью разрушения, 50-54-52-88. Рекомендации, Госстандарт СССР, ВНИИ нормирования в машиностроении, М.: 1988, 9 с.

Определение глубины зон пластической деформации под поверхностью разрушения, 50-54-52-88. Рекомендации, Госстандарт СССР, ВНИИ нормирования в машиностроении, М.: 1988, 9 с.

[9] Э.О. Киле, В.В. Корчевский, А.В. Сюй, Влияние инструментальных погрешностей рентгеновского дифрактометра на ширину дифракционной линии, Фундаментальные проблемы современного материаловедения. 2011. 8, 4 (2011) 7-10.

[10]

В.В. Корчевский, Е.А. Жуков, Е.О. Киле, А.В. Сюй, Исключение систематических погрешностей измерения ширины дифракционных линий численными методами, Вестник Тогу, Информатика, вычислительная техника и управление. 1(24) (2012) 17 – 22.

1(24) (2012) 17 – 22.

[11] Д.М. Левин, М.В. Булавин, С.А. Куликов, Исследование остаточных напряжений и текстур в стенках стальных труб методом нейтронной стресс-дифрактометрии, I. Пространственное распределение остаточных напряжений и микродеформаций, Вестник Тульского государственного университета, Естественные науки. 2, 1 (2013) 194–206.

[12]

П.А. Ершов, С.М. Кузнецов, И.И. Снигирева, В.А. Юнкин, А.Ю. Гойхман, А.А. Снигирев, Рентгеновская дифрактометрия высокого разрешения с использованием одномерных и двумерных преломляющих линз, Поверхностные, рентгеновские, синхротронные и нейтронные исследования. 6 (2015) 55–59.

6 (2015) 55–59.

DOI: 10.1134/s1027451015030234

[13] О.Г. Оспенникова, Е.И. Косарина, О.А. Крупнина Радиационный неразрушающий контроль — необходимый инструмент при создании и совершенствовании технологий новых авиационных материалов, 213-224.

[14] СРЕДНИЙ. Котелкин, И.Г. Роберов, Д.Б. Матвеев, И.С. Леднев, Определение остаточного ресурса и методы повышения уровня безопасности при эксплуатации конструкционных материалов в авиации, Современные материалы, техника и технологии. 1(4) (2016) 104 – 113.

[15]

Э. М. Гринберг, А.А. Алексеев, С.Г. Шеверев, Изменение тонкой структуры при низкотемпературном распаде мартенсита закаленной среднеуглеродистой стали, Проблемы материаловедения. 2(86) (2016) 20 — 25.

М. Гринберг, А.А. Алексеев, С.Г. Шеверев, Изменение тонкой структуры при низкотемпературном распаде мартенсита закаленной среднеуглеродистой стали, Проблемы материаловедения. 2(86) (2016) 20 — 25.

[16] А.Н. Тюменцев, И.А. Дитенберг, М.А. Корчагин, Исследование влияния интенсивного механического напряжения на параметры микроструктуры механокомпозитов состава 3Ti + Al, Физика металлов и металлургия. 111, 2 (2011) 195–202.

DOI: 10.1134/s0031918x11010236

[17]

Д.Н.Коротаев, Е.В. Иванова, Субструктурное поверхностное упрочнение деталей трибосистем электроискровым легированием, Перспективные материалы. 2 (2011) 98 – 102.

2 (2011) 98 – 102.

[18] А.Г. Акуличев, В.В. Трофимов, Измерение твердости закаленной стали рентгеноструктурным методом, Контроль и диагностика. 8 (2011) 45 – 49, https//lib. руконт. ком/эфд/486048.

Химический состав и механические свойства стали 09г2с

При обозначении марок стали низколегированной (ГОСТ 19281-89) после марки стали (через тире) пишется категория металлопроката (пример: 09Г2С-12, 10ХСНД-15). Категория указывает, по каким нормируемым характеристикам был испытан металлопрокат.

Нормированная характеристика | |||||||||||||||

Ударная вязкость при +20 С | |||||||||||||||

Ударная вязкость после механического старения |

Ударная вязкость KCU при -20 С |

Ударная вязкость КВ при 0 С |

Класс 09г2с — сталь конструкционная, низколегированная, углеродистая. Количество присадок в нем не превышает 2,5%, а цифры и буквы в названии указывают на их процентное содержание в металле. Расшифровка маркировки по ГОСТ 5058-65 означает, что содержание углерода в стали составляет 0,09 %, буква «Г» в сочетании с цифрой «2» указывает на добавку 2 % марганца, а «С» — однопроцентную добавку кремния. . Аналоги этой стали — 09г2, 09г2дт, 09г2т, 10г2с, а также 19Мн-6 также легко расшифровываются по ГОСТу. Основным преимуществом этой марки является хорошая свариваемость, которая осуществляется как с нагревом и термической обработкой, так и без нагрева.

Количество присадок в нем не превышает 2,5%, а цифры и буквы в названии указывают на их процентное содержание в металле. Расшифровка маркировки по ГОСТ 5058-65 означает, что содержание углерода в стали составляет 0,09 %, буква «Г» в сочетании с цифрой «2» указывает на добавку 2 % марганца, а «С» — однопроцентную добавку кремния. . Аналоги этой стали — 09г2, 09г2дт, 09г2т, 10г2с, а также 19Мн-6 также легко расшифровываются по ГОСТу. Основным преимуществом этой марки является хорошая свариваемость, которая осуществляется как с нагревом и термической обработкой, так и без нагрева.

Основные характеристики стали 09г2с

Химический состав определяется ГОСТ 19281-89 и некоторыми другими. Предполагается, что данная марка может содержать и другие легирующие элементы, отличные от указанных в ее наименовании: магний (до 1,7%), никель (до 0,008%), кремний (до 0,85%) и ряд других. Сера и фосфор, отрицательно влияющие на ударную вязкость стали, используются в марке в небольших количествах.

Механические свойства стали 09г2с позволяют применять ее для различных строительных конструкций, так как она обладает повышенной прочностью даже в деталях не очень большой толщины. Диапазон его температурного использования значителен: -70 — +450°С, так как он обладает стабильностью присущих ему качеств.

Значение технологических свойств марки 09г2 связано с наличием:

- высокого предела выносливости, особенно после получения двухфазной феррито-мартенситной структуры

- пластик

- легкая свариваемость без ограничений

- прокаливаемость

- отсутствие перегрева

- отсутствие чувствительности стада

- трещиностойкость

- сопротивление отпускной хрупкости и др.

По ГОСТ 19281-89 к марке добавляется категория проката, как и к другим низколегированным сталям. Например, 09г2с-12 будет означать, что лист стали 09г2с испытан на ударную вязкость при -40°С.

Лист горячекатаный из стали 09Г2С также называют низколегированным листом. Этот лист используется для сварных, клепаных или болтовых конструкций.

Этот лист используется для сварных, клепаных или болтовых конструкций.

Лист 09Г2С изготавливается толщиной от 4 до 160 мм по сортаменту ГОСТ 19903 и с техническими характеристиками на:

- ГОСТ 5520;

- ГОСТ 19281.

- категорий 2-6, 10-12, 16, 18, 19 и 20 изготовляют без термической обработки или термически обработанными, в том числе с прокатным нагревом;

- прочие категории — с термической обработкой (после нормализации или закалки с отпуском).

Лист низколегированный по ГОСТ 19281 выпускается по классам прочности. Из стали марки 09Г2С изготавливают листы классов прочности 265, 295, 325 и 345.

Описание стали 09Г2С: Чаще всего прокат из этой марки стали применяют для различных строительных конструкций благодаря высокой механической прочности, что позволяет использовать более тонкие элементы, чем при использовании других сталей. Стабильность свойств в широком диапазоне температур позволяет использовать детали этой марки в диапазоне температур от -70 до +450 С. Также легкая свариваемость позволяет изготавливать из листового металла этой марки сложные конструкции для химической, нефтяная, строительная, судостроительная и другие отрасли промышленности. С помощью закалки и отпуска изготавливают качественную трубопроводную арматуру. Высокая механическая стойкость к низким температурам также позволяет успешно использовать трубы из 09G2S на севере страны.

Также легкая свариваемость позволяет изготавливать из листового металла этой марки сложные конструкции для химической, нефтяная, строительная, судостроительная и другие отрасли промышленности. С помощью закалки и отпуска изготавливают качественную трубопроводную арматуру. Высокая механическая стойкость к низким температурам также позволяет успешно использовать трубы из 09G2S на севере страны.

Марка также широко используется для сварных конструкций. Сварку можно вести как без подогрева, так и с предварительным подогревом до 100-120 С. Поскольку в стали мало углерода, сварка ее достаточно проста, а сталь в процессе сварки не твердеет и не перегревается, благодаря чему не происходит снижения пластических свойств или увеличения размера зерна. К преимуществам использования этой стали также можно отнести то, что она не склонна к отпускной хрупкости и ее ударная вязкость не снижается после отпуска. Вышеуказанные свойства объясняют удобство использования 09Г2С из других сталей с высоким содержанием углерода или добавками, которые хуже провариваются и изменяют свойства после термической обработки. Для сварки 09Г2С можно использовать любые электроды, предназначенные для низколегированных и малоуглеродистых сталей, например, Э42А и Э50А. Если свариваются листы толщиной до 40 мм, то сварка ведется без разделки кромок. При многослойной сварке применяют каскадную сварку с силой тока 40-50 А на 1 мм электрода для предотвращения перегрева места сварки. После сварки рекомендуется нагреть изделие до 650 С, затем выдержать при этой температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде- за счет этого, в свариваемом изделии повышается твердость шва и устраняются зоны растяжения.

Для сварки 09Г2С можно использовать любые электроды, предназначенные для низколегированных и малоуглеродистых сталей, например, Э42А и Э50А. Если свариваются листы толщиной до 40 мм, то сварка ведется без разделки кромок. При многослойной сварке применяют каскадную сварку с силой тока 40-50 А на 1 мм электрода для предотвращения перегрева места сварки. После сварки рекомендуется нагреть изделие до 650 С, затем выдержать при этой температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде- за счет этого, в свариваемом изделии повышается твердость шва и устраняются зоны растяжения.

Свойства стали 09Г2С: с таль 09Г2 после обработки на двухфазную структуру имеет повышенный предел выносливости; при этом число циклов до разрушения увеличивается примерно в 3–3,5 раза в области малоцикловой усталости.

Закалка ДФМС (двухфазных феррито-мартенситных сталей) создает зоны мартенсита: каждый 1% мартенситной составляющей в структуре повышает предел прочности примерно на 10 МПа независимо от прочности и геометрии мартенситной фазы. Распад малых участков мартенсита и высокая пластичность феррита значительно облегчают начальную пластическую деформацию. Характерной особенностью феррито-мартенситных сталей является отсутствие на диаграмме растяжения предела текучести. При том же значении общего ( дельта

всего ) и равномерные ( δ p) Расширения DFMS имеют большую прочность и более низкий коэффициент σ 0,2 / σ дюйма (0,4–0,6), чем у обычных низколегированных сталей. При этом сопротивление малым пластическим деформациям ( σ 0,2) для ДФМС ниже, чем для сталей с феррито-перлитной структурой.

Распад малых участков мартенсита и высокая пластичность феррита значительно облегчают начальную пластическую деформацию. Характерной особенностью феррито-мартенситных сталей является отсутствие на диаграмме растяжения предела текучести. При том же значении общего ( дельта

всего ) и равномерные ( δ p) Расширения DFMS имеют большую прочность и более низкий коэффициент σ 0,2 / σ дюйма (0,4–0,6), чем у обычных низколегированных сталей. При этом сопротивление малым пластическим деформациям ( σ 0,2) для ДФМС ниже, чем для сталей с феррито-перлитной структурой.

При всех уровнях прочности все показатели технологической пластичности ВФМС ( σ 0,2 / σ в, дельта Р, дельта , рисунок Эриксена, прогиб, высота чашки и т. д.), за исключением расширения отверстия, превосходят показатели обычных сталей.

Повышенная технологическая пластичность ВСД позволяет использовать их для листовой штамповки деталей достаточно сложной конфигурации, что является преимуществом этих сталей перед другими высокопрочными сталями.

Коррозионная стойкость DFMS соответствует коррозионной стойкости сталей для глубокой вытяжки.

ДФМС удовлетворительно свариваются методом точечной сварки. Предел выносливости при знакопеременном изгибе для сварного шва и основного металла ( σ с = 550 МПа) 317 и 350 МПа соответственно, т.е. 50 и 60 % о в основном металле.

В случае применения ДФМС для деталей массивных сечений, когда необходимо обеспечить достаточную прокаливаемость, целесообразно применять составы с повышенным содержанием марганца или с добавками хрома, бора и др.

Экономическая эффективность применения ВСМ, которые дороже низкоуглеродистых сталей, определяется экономией массы деталей (на 20–25 %). Применение ВФМС в ряде случаев позволяет исключить упрочняющую термическую обработку деталей, например, высокопрочных крепежных изделий, полученных методом холодной высадки.

Этот сплав относится к классу конструкционных низколегированных сталей. Применяется для изготовления различных металлических деталей и элементов сварных металлоконструкций, работающих под давлением и при различных температурах.

Данный тип стали относится к кремниймарганцевым. Проводится по ГОСТ 27772-88. Соответствует требованиям к строительным конструкциям C345.

Точный химический состав стали 09Г2С

09Г2С означает, что она содержит:

- углерод — 0,09%

- марганец — до 2%

- кремний — менее 1%

Сталь низколегированная, так как общее количество добавок колеблется в пределах 2,5%. Помимо основных элементов, состав марки 09Г2С дополняется несколькими второстепенными.

Преимущества и применение стали 09Г2С

Сталь 09Г2С не перегревается и не затвердевает в процессе сварки. Его пластические свойства остаются на высоком уровне, но зернистость не увеличивается. Все эти характеристики делают этот сплав идеальным для использования в сварных конструкциях. Процесс сварки может осуществляться с предварительным подогревом (примерно до 100—120°) и без него.

Именно эта марка позволяет создавать максимально тонкостенные элементы, что отлично подходит для ее использования в судостроении и строительной отрасли. Кроме того, материал достаточно прочный и долговечный, что определяет безопасность конструкции.

Кроме того, материал достаточно прочный и долговечный, что определяет безопасность конструкции.

Легко гнется. Это позволяет создавать самые сложные конструкции для газовой, нефтяной и химической промышленности. В таких областях металлопродукция от этого бренда представлена в виде труб и трубопроводной арматуры.

Преимущества стали 09Г2С

- Высокая механическая прочность

- Долговечность — срок службы деталей из этой стали более 30 лет

- Широкий диапазон рабочих температур – от -70°С до +425°С

- Отсутствие склонности к отпускной хрупкости

- После отпуска вязкость стали не снижается

- Не теряет пластичности и не меняет размер зерна при сварке элементов

Свойства стали 09Г2С

Удельный вес этого сплава составляет 7,85 г/см3. Свариваемость этой стали не ограничена.

Методы сварки:

- ручная дуга (RDS)

- аргонодуговая (АДС) под флюсом и в газовой среде

- электрошлаковый (ЭШС)

Температура критических точек:

- Ac1 = 725°

- Ac3(Асм) = 860°

- Ac3(Асм) = 860°

- Ar1 = 625°

Материал не имеет чувствительности к флоку и склонности к отпускной хрупкости.

Температура ковки:

- начало — 1250°С

- конец — 850°C

Обрабатываемость имеется в нормированном отпущенном состоянии δВ=520 МПа, Кυ б.ст=1,0 К υ тв. cpl=1,6

Предел текучести при разных температурах:

- 250°С = 2207,25 кгс/см2 (225 МПа)

- 300°С = 1912,95 кгс/см2 (195 МПа)

- 350°С = 1716,75 кгс/см2 (175 МПа)

- 400°С = 1520,55 кгс/см2 (155 МПа)

просмотра

Марки стали

ОТКРЫТЬ ВИДЕО

ПРОКРУТИТЬ ВНИЗ

Улучшенные характеристики

Мы предлагаем полный ассортимент запатентованных марок стали со специфическими характеристиками, улучшающими характеристики и свойства труб. Наши заводы оснащены самыми современными производственными линиями и испытательным оборудованием. Мы помогаем нашим клиентам в разработке конструкции струн и выборе материалов, чтобы найти наилучшее сочетание продуктов для каждой скважины.

Мы предоставляем

- Марки API, охватывающие все уровни спецификации продукта

- Запатентованные марки для повышения механических характеристик

- Запатентованные марки для кислых и агрессивных сред

Кислый сервис ТН 80SSTN 80HSTN 80S ТН 90SSTN 90S ТН 95SSTN 95HSTN 95S ТН 100SSTN 100HS ТН 110SSTN 110HS ТН 125SSTN 125HS Кислый П110-СТН 110С Критическая служба ТН 80Cr3 ТН 95Cr3 ТН 110Cr3 Высокий развал ТН 80ХК ТН 95ХК ТН 110HC ТН 125HCTN 110HCY ТН 125HCY ТН 140ХКТН 140ХК-РИ Улучшенное свертывание К55-IC Л80-ИК L80-ледяной Т95-IC Т95-ледяной P110-IC Q125-ICP110-ICY Q125-ICY Контролируемый выход P110-CYP110-CYE ТН 130CY ТН 140CY Увеличенный выход Л80-ЭЙ ТН 80ЭЙТН 80ЭЙ-ХК Т95-ЭЙ П110-ЭЙ К125-ЭЙ Глубокий колодец ТН 135ДВ ТН 140ДВ ТН 150ДВ Другое Собственное ТН 35ХДТН 45ХД ТН 55LTTN 55TLTN 55TH ТН 60ХДТН 70ХД ТН 80LTTN 80TLTN 80TH ТН 95LT ТН 110LT ТН 125LT МАРТЕНСИТОВЫЙ ТН 80Cr13 ТН 85Cr13 ТН 95Cr13 МАРТЕНСИТОВЫЙ МОДИФИЦИРОВАННЫЙ ТН 95Cr13M ТН 110Cr13M СУПЕР МАРТЕНСИТОВЫЙ ТН 95Cr13S ТН 110Cr13S ТН 125Кр13СТН 125Кр13У ДУПЛЕКС 22CR 2;22-5-3 С31803 65140 259 2638 СУПЕР ДУПЛЕКС 25CR 2;25-7-4 С32750 80125140 105150160 110130145 20109 283738 СПЛАВ 28 3;27-31-4 N08028 110125 140150 115130 1110 3537 Г-3 4;22-50-7 N06985 110125 140150 115130 1110 3537 СПЛАВ 29 Аналогично 3; 27-31-4 нет данных 110125 140150 115130 1110 3537 С-276 4;15-60-16 N10276 110125 140150 115130 1110 3537 СПЛАВ 825 4;21-42-3 N08825 110125 140150 115130 1110 3537 Марка стали х50 ДЖ55К55 Н80.  1Н80.КЛ80.1Л80 Кр13

1Н80.КЛ80.1Л80 Кр13С90.1 Р95Т95 P110C110 К125

Марки для любой конструкции скважины

Кислый сервис

Неблагоприятное сочетание растворенного в воде h3S, низкого pH, восприимчивой структуры и высоких растягивающих нагрузок может привести к возникновению трещин в стальных трубах, которые будут распространяться вплоть до разрушения.

Наши марки для работы в кислых средах (SS) предназначены для предотвращения отказов от сульфидного растрескивания под напряжением (SSC) при использовании в соответствующей области.

Повышенная стойкость к SSC достигается за счет особой конструкции химического состава стали и жесткого контроля микроструктуры и механических свойств. Такого результата можно достичь только с помощью современного оборудования.

Наши марки стали SS доступны с минимальным пределом текучести в диапазоне от 80 до 125 тыс.фунтов на кв. дюйм, благодаря нашей серии с высокой разрушающей способностью и сероводородом (HS), добавляющей повышенную устойчивость к разрушению.

Свяжитесь с намиМарки для любой конструкции скважины

Кислый

Слабокислые марки стали специально разработаны для удовлетворения потребностей клиентов в кислых средах ограниченной жесткости.

Для скважинных сред со средней жесткостью в сочетании с низким pH и содержанием h3S может потребоваться повышенная устойчивость к SSC вместе с высокой механической устойчивостью.

Когда рентабельность является важным фактором, слабокислые сорта являются устойчивой альтернативой.

Свяжитесь с намиМарки для каждой конструкции скважины

Критическая служба

Наши марки стали с микролегированием 3% Cr для критических условий эксплуатации (CS) содержат хром в твердом растворе для повышения прочности и механических характеристик.

Используемые отдельно или в сочетании с надлежащей программой ингибирования, марки CS являются улучшенным решением в средах с малой коррозией (CO2), а также для закачки воды на зрелых месторождениях, выдерживая ограниченное количество CO2 в более мягких условиях, чем те, для которых требуются мартенситные нержавеющие стали. (Кр13).

Свяжитесь с намиМарки для любой конструкции скважины

Высокий коллапс

В дополнение к равномерному внешнему давлению резервуар может оказывать высокое давление из-за движения грунта или засоленных пластов, подвергая трубы экстремальному локализованному внешнему давлению.

Высокие характеристики разрушения достигаются за счет индивидуального производственного процесса с особым вниманием как к геометрическим параметрам, так и к механическим свойствам (предел текучести и предел прочности при растяжении).

Кроме того, мы разработали собственную запатентованную модель для прогнозирования скорости обрушения на основе большого количества испытаний на обрушение.

Наша серия HC доступна с минимальным пределом текучести в диапазоне от 80 до 140 тысяч фунтов на квадратный дюйм с более высоким гарантированным давлением разрушения, чем определено API 5CT/ISO 119.60 эквивалентного класса.

Свяжитесь с намиМарки для любой конструкции скважины

Улучшенный крах

Марки сталис улучшенным разрушением разработаны на основе марок стали API с улучшенными характеристиками разрушения.

Они доступны с минимальным пределом текучести 110 и 125 тысяч фунтов/кв. дюйм. Для повышения характеристик внутреннего давления текучести эти марки могут изготавливаться с контролируемым пределом текучести (марки ICY).

Свяжитесь с намиМарки для любой конструкции скважины

Контролируемый выход

По мере увеличения глубины скважин сочетание высоких давлений и повышенных температур определяет использование высокопрочных материалов. Мы предлагаем не только очень высокую прочность материала с хорошей вязкостью разрушения, но и умеренную кислотостойкость, достигаемую за счет контролируемого предела текучести и ограниченной максимальной твердости.

Очень строгий контроль печи для термообработки гарантирует хорошее распределение пластичности, улучшенную вязкость разрушения и однородный выход для достижения ограниченной максимальной твердости.

Свяжитесь с нами Кроме того, по запросу мы можем применить индивидуальный технологический маршрут для повышения прочности на разрушение для этих марок стали.

Кроме того, по запросу мы можем применить индивидуальный технологический маршрут для повышения прочности на разрушение для этих марок стали.Марки для любой конструкции скважины

Глубокий колодец

По мере увеличения предела текучести углеродистая сталь становится более хрупкой: она может выйти из строя при нагрузках даже ниже минимального предела текучести.

Мы разработали состав стали и термообработку сортов глубокой скважины (DW) с целью оптимального соотношения предела текучести и ударной вязкости: обеспечивается высокий предел текучести и хорошая пластичность, а также вязкость разрушения, подтвержденная испытаниями по Шарпи при определенных температурах.

Наши марки для глубоких скважин доступны с минимальным пределом текучести в диапазоне от 135 до 150 тысяч фунтов на квадратный дюйм.

Свяжитесь с нами

Марки для любой конструкции скважины

Мартенситные нержавеющие стали

Условия высокого парциального давления CO2 в сочетании с критическими сочетаниями температуры, присутствия хлоридов и сероводорода вызывают высокую скорость коррозии стали и склонность к растрескиванию. Мы производим сплавы 13% Cr, мартенситные нержавеющие стали для нефтегазовых операций в высокоагрессивных средах, в том числе с присутствием h3S, где нельзя использовать трубы из углеродистой стали.

Супермартенситные нержавеющие стали подходят для применений, требующих более высоких характеристик, чем стали 13Cr, с точки зрения коррозионной стойкости и сочетания свойств, требуемых в конкретных условиях: разработаны в соответствии с рекомендациями NACE MR075 / ISO 15156 с точным выбором материала, они изготовлены в соответствии с тем же спецификациям других коррозионно-стойких сплавов.

Свяжитесь с нами

Марки для любой конструкции скважины

Коррозионностойкие сплавы

Коррозионностойкие сплавы (CRA) с высоким содержанием хрома (Cr), молибдена (Mo) и никеля (Ni) необходимы для агрессивных сред.

Мы предлагаем дуплексные, супердуплексные и аустенитные нержавеющие стали для защиты от коррозии в различных критических зонах, определяемых сочетанием следующих факторов: наличие агрессивных газов CO2 и h3S, высокие температуры в скважине, низкий pH и хлориды.

Благодаря нашему союзу с Sandvik и поддержке других квалифицированных поставщиков мы можем предоставить весь диапазон размеров наших соединений из материалов CRA в соответствии с международными стандартами API 5CRA и ISO 13680.

Свяжитесь с нами

Тематические исследования

Уровни концентрации CO

2 в бассейне Неукина означали прекрасную возможность доказать эффективность CRA Tenaris в агрессивной среде.Бассейн Неукина в западно-центральной части Аргентины является одним из самых продуктивных месторождений с точки зрения добычи углеводородов. В 2010 г. компания Petrobras столкнулась с серьезными трудностями при работе с этими резервуарами из-за высокого содержания углекислого газа (CO 2 ). В таких условиях выбор материала стал решающим. Задача была успешно решена с использованием марок Tenaris CRA, демонстрирующих отличные характеристики при работе в коррозионной среде CO 2 .

Скачать кейс

Тематические исследования

Cobalt Internation Energy выбрала мартенситную нержавеющую суперсталь 13Cr Blue

® Производственный футеровочный слой ® без присадки Dopeless, чтобы противостоять высококоррозионной среде.Сложная нефтяная скважина была обнаружена в подсолевом бассейне Кванза в сверхглубоких водах Анголы. Cobalt International Energy приняла решение о спуске эксплуатационной колонны хвостовика TN 110Cr13S диаметром 9 7/8 дюйма. Используя мартенситную нержавеющую сталь 13Cr, заказчик смог преодолеть коррозионные условия сверхглубокой воды и успешно выполнить операции на скважине.

Скачать кейсТематические исследования

Высокое разрушение и классы обслуживания в сероводороде сыграли ключевую роль во Вьетнаме во время операций в экстремальных условиях.

09Г2С— сталь свариваемая без ограничений, при сварке не требует подогрева и последующей термообработки.

09Г2С— сталь свариваемая без ограничений, при сварке не требует подогрева и последующей термообработки.

В этом случае его концентрация 0,09%. От количества углерода и равномерности его распределения зависит прочность и твердость материала.

В этом случае его концентрация 0,09%. От количества углерода и равномерности его распределения зависит прочность и твердость материала.

В состав вводится определенное количество марганца. Цифра после буквы указывает на процентное содержание вносимого компонента.

В состав вводится определенное количество марганца. Цифра после буквы указывает на процентное содержание вносимого компонента. При нагревании до 500 °C — 1,38×10-5.

При нагревании до 500 °C — 1,38×10-5.

.. 1,8

.. 1,8 07-0.15

07-0.15

04

04 7

7 и последующей термообработке

и последующей термообработке 1Н80.КЛ80.1Л80 Кр13

1Н80.КЛ80.1Л80 Кр13

Кроме того, по запросу мы можем применить индивидуальный технологический маршрут для повышения прочности на разрушение для этих марок стали.

Кроме того, по запросу мы можем применить индивидуальный технологический маршрут для повышения прочности на разрушение для этих марок стали.