Предел текучести стали: на что влияет

Из этого материала вы узнаете:

- Что такое предел текучести стали

- Практическое значение предела текучести стали

- Влияние различных добавок на предел текучести стали

- Значение предела текучести стали по ГОСТу

- Проверка сплава на предел текучести

Что такое предел текучести стали

Различные марки стали широко применяются в большинстве областей современной промышленности. Стальные сплавы имеют высокие эксплуатационные характеристики, которые делают их востребованным материалом в строительстве, в машино- и станкостроении, в производстве самых разных механизмов, инструментов, медицинского оборудования и т. д.

На стадии проектирования специалистам необходимо принимать в расчет целый ряд важных характеристик металла, одной из которых является предел его текучести.

Конструктору-проектировщику необходимо подбирать сплав, исходя из его механических свойств. Предел текучести стали – это напряжение, при котором деформации нарастают без увеличения прилагаемой нагрузки. Соответственно, чем меньше это значение, тем хуже прочностные характеристики металла и ниже нагрузки, при которых допустима эксплуатация изделий.

Предел текучести стали – это напряжение, при котором деформации нарастают без увеличения прилагаемой нагрузки. Соответственно, чем меньше это значение, тем хуже прочностные характеристики металла и ниже нагрузки, при которых допустима эксплуатация изделий.

При проектировании элементов конструкций и деталей для различных сооружений и механизмов инженерам необходимо исключить возможность серьезных изменений и разрушения. В ходе создания проекта обязательно учитывается, какой предел текучести стали допустим для деталей данного агрегата, так как от этого зависит, помимо эксплуатационных качеств, безопасность людей.

VT-metall предлагает услуги:

Предел текучести конструкционной стали позволяет судить о допустимых нагрузках для конкретных материалов и изготовленных из них деталей механизмов или элементов конструкций. Проще говоря, это максимальная нагрузка для:

- зданий;

- сооружений;

- деталей и узлов механизмов.

Изначально этот параметр определяли эмпирическим путем.

Развитие ядерной физики в начале прошлого столетия сделало возможным определение расчетного предела текучести стали. В работах, опубликованных в 1924 году, Яков Френкель смог определить значение напряжения, которого достаточно для деформирования простых тел, используя в качестве исходной величины прочность связей между атомами. Такие вычисления в начале XX века были крайне сложными, но начало было положено.

Значение предела текучести ученый рассчитал по формуле:

ττ = G / 2π, где

G – модуль сдвига, определяющий устойчивость межатомных связей,

ττ – обозначение предела текучести стали при кручении.

По мере развития науки повысившаяся точность расчетов позволила существенно расширить область применения металлоконструкций и механизмов в строительстве и многих других сферах.

Практическое значение предела текучести стали

Специалисты уделяют стальным сплавам особое внимание, разрабатывая методики расчета прочностных показателей и определяя предельно допустимые нагрузки на детали из разных типов стали, так как сегодня это самый востребованный в промышленности и строительстве материал.

Детали и элементы из стали при эксплуатации часто испытывают на себе серьезные нагрузки, в том числе и комбинированные. Изделия подвергаются растяжению, сжатию, изгибанию и сдвигу. Нагрузка может быть статической, динамической или циклической, когда максимум напряжения снова и снова достигается через определенные промежутки времени. Задача специалиста в том, чтобы сделать будущую конструкцию или механизм максимально долговечным, надежным и безопасным.

Типы стали с высоким пределом текучести востребованы по экономическим соображениям, так как дают возможность снизить металлоемкость и массу изделий, сохраняя при этом высокое качество и соответствие нормам ГОСТа, ТУ и другим стандартам.

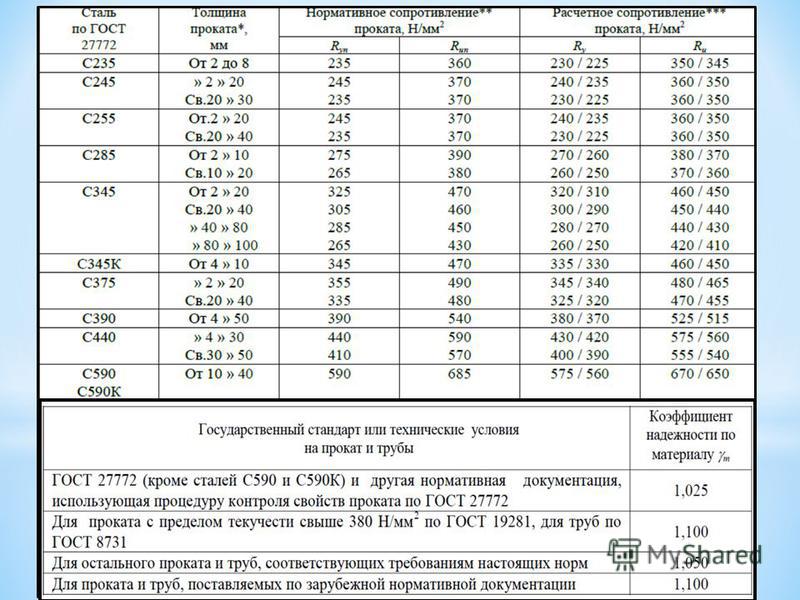

Расчетное сопротивление стали по пределу текучести – ключевой показатель, характеризующий устойчивость деталей к деформированию и разрушению под действием различных нагрузок.

Влияние различных добавок на предел текучести стали

Влияние содержания углерода на свойства стали

В соответствии с принципом аддитивности можно проследить зависимость предела текучести стали от процентной доли содержащегося в ней углерода. Увеличивая концентрацию этого элемента до 1,2 %, можно добиться также повышения прочности, твердости и пороговой хладоемкости.

Увеличивая концентрацию этого элемента до 1,2 %, можно добиться также повышения прочности, твердости и пороговой хладоемкости.

При увеличении процентной доли углерода выше 1,2 % углеродистая сталь демонстрирует существенное ухудшение таких характеристик, как свариваемость и предельная пластичность. Лучше всего поддаются сварке низкоуглеродистые типы стали.

Азот и кислород в сплаве

Оба этих элемента, стоящих в начале периодической таблицы, относят к вредным примесям. Они ухудшают качество сплава, отрицательно сказываясь на его вязкости и пластичности, снижая сопротивление хрупкому разрушению. Доля кислорода в составе выше 0,03 % ускоряет старение стали, а примесь азота способствует повышению ее ломкости. Однако в отдельных случаях азот может улучшать прочностные характеристики за счет снижения предела текучести.

Добавки марганца и кремния

Марганец в качестве легирующей добавки используют, чтобы раскислить сплав и нивелировать вредное воздействие серы. Благодаря близости свойств этого металла и железа его добавление в состав стальных сплавов само по себе не оказывает какого-либо заметного влияния на их характеристики. Обычно в стали содержится порядка 0,8 % этого элемента.

Благодаря близости свойств этого металла и железа его добавление в состав стальных сплавов само по себе не оказывает какого-либо заметного влияния на их характеристики. Обычно в стали содержится порядка 0,8 % этого элемента.

Кремний добавляют для раскисления сплава в концентрации не более 0,4 %. Дальнейшее повышение процентной доли этого элемента отрицательно сказывается на свариваемости. В конструкционных марках стали по этой причине содержание кремния не превышает 0,25 %. В остальном добавление этого компонента не меняет ключевых свойств металла.

Примеси серы и фосфора

Сера является исключительно вредной примесью и отрицательно воздействует на многие физические свойства и технические характеристики материалов. Предельно допустимое содержание этого элемента в стальных сплавах в виде хрупких сульфитов – 0,06 %.

Присутствие серы в составе стали ведет к снижению таких показателей, как предел текучести, пластичность, ударная вязкость, устойчивость к износу и коррозии.

Воздействие фосфора двояко: он влияет на ряд физико-химических характеристик. Добавление этого элемента повышает предел текучести, но при этом параллельно снижает ударную вязкость и пластичность. Допустимая процентная доля этой примеси колеблется от 0,025 до 0,044 %. Негативное воздействие фосфора усиливается при повышении углеродистости сплава.

Легирующие добавки в составе сплавов

Легирующие элементы (специальные добавки) используются для приведения его характеристик к требуемым значениям. Улучшенный таким способом металл принято называть легированным. Для достижения оптимального эффекта такие дополнения вводятся комбинированно с соблюдением нужных пропорций.

Для легирования используют хром, никель, ванадий, молибден и другие элементы. Их добавление дает возможность повысить предел текучести, прочность, ударную вязкость, устойчивость к коррозии и ряд других механических и физико-химических характеристик.

Значение предела текучести стали по ГОСТу

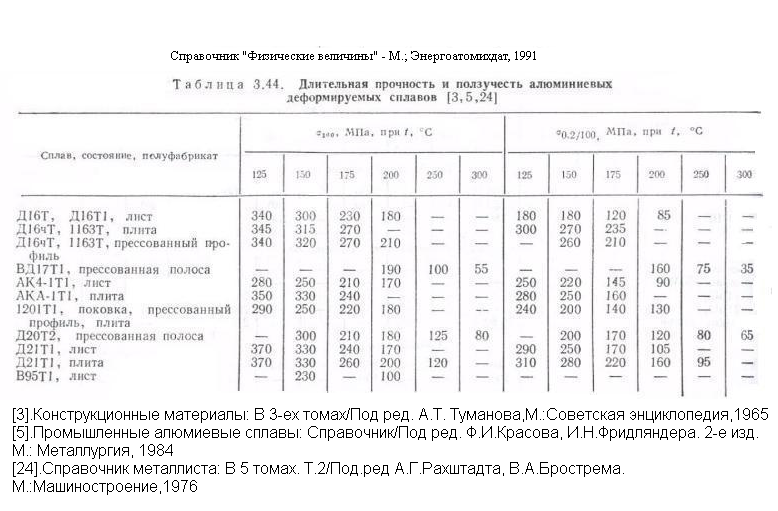

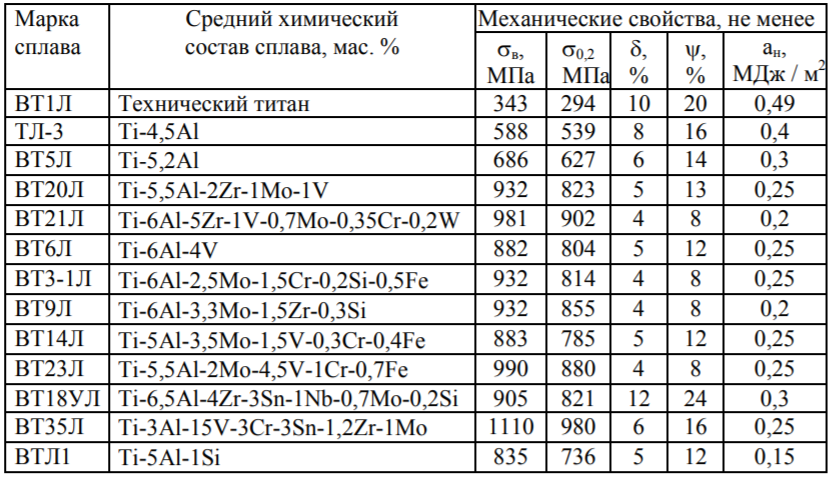

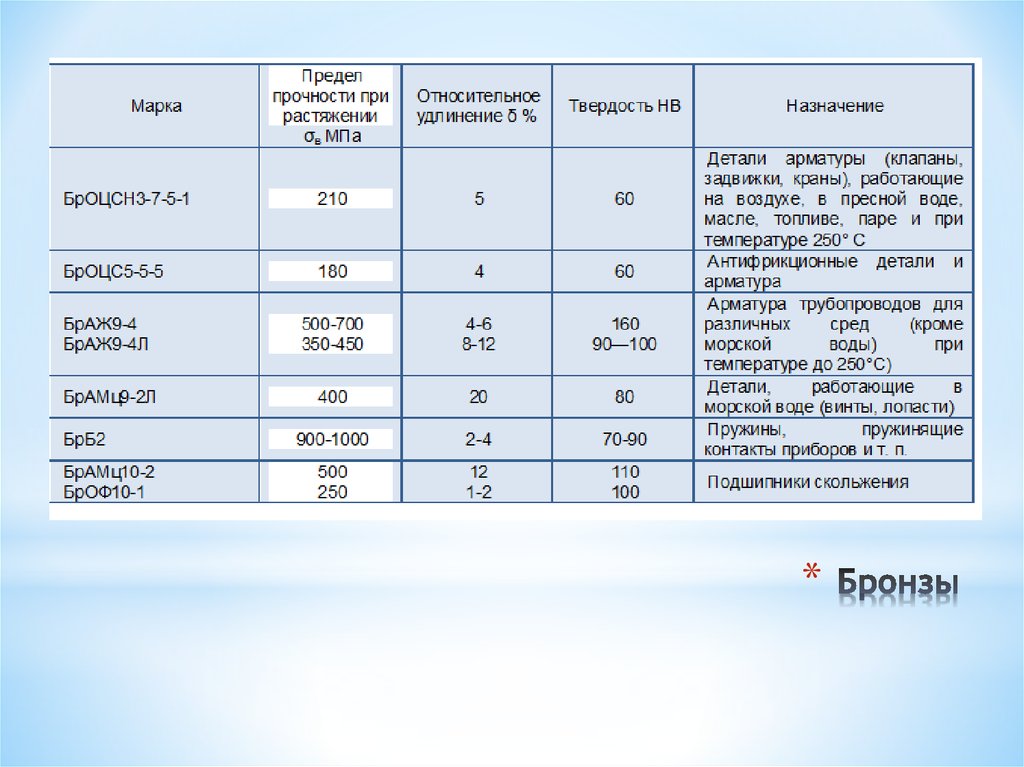

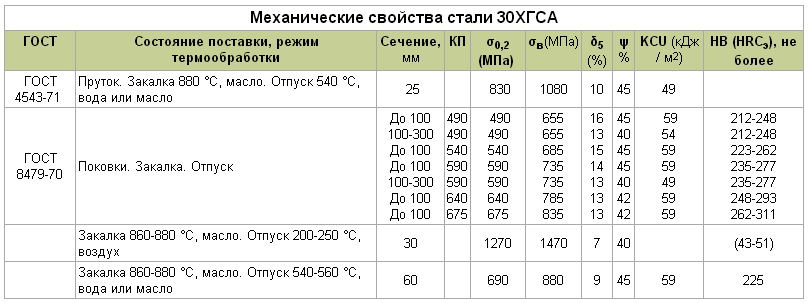

Предел текучести (σТ) для различных марок стали регламентируют соответствующие ГОСТы. Все значения указаны в МПа и с примечанием «не менее». Ниже приводятся примеры для наиболее широко применяемых типов.

Все значения указаны в МПа и с примечанием «не менее». Ниже приводятся примеры для наиболее широко применяемых типов.

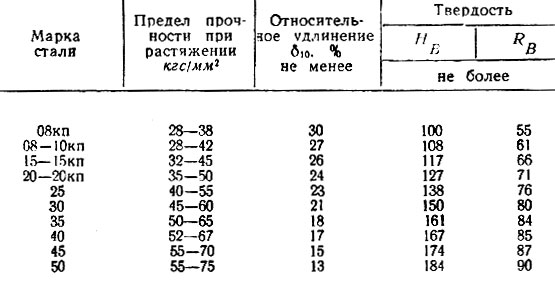

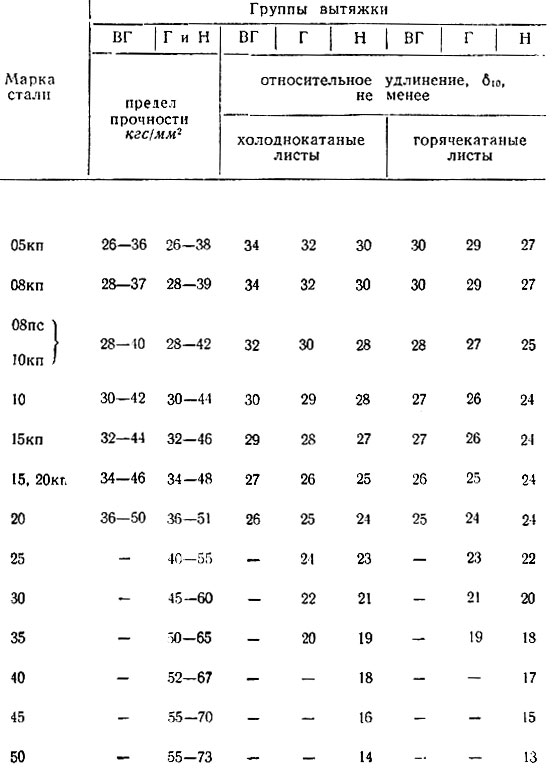

ГОСТ 1050 от 1988 года для качественных углеродистых конструкционных видов стали содержит значения предела текучести сплава при температуре +20 °С (образцы, диаметр или толщина которых не превышает 80 мм):

- сталь 20 (Ст20, 20) при T = +20 °С, прокат, нормализованная – не менее 245 МПа;

- сталь 30 (Ст30, 30) при T = +20 °С, прокат, нормализованная – не менее 295 МПа;

- сталь 45 (Ст45, 45) при T = +20 °С, прокат, нормализованная – не менее 355 МПа.

Если сталь изготавливается по согласованию с заказчиком, то ГОСТ предусматривает другие нормы. В частности, нормативный предел текучести стали для образцов, прошедших термообработку, должен быть:

Сталь 30 (Ст30, закалка и отпуск)

- прокат размером до 16 мм – не менее 400 МПа;

- прокат размером от 16 до 40 мм – не менее 355 МПа;

- прокат размером от 40 до 100 мм – не менее295 МПа.

Сталь 45 (Ст45, закалка и отпуск)

- прокат размером до 16 мм – не менее 490 МПа;

- прокат размером от 16 до 40 мм – не менее 430 МПа;

- прокат размером от 40 до 100 мм – не менее 375 МПа.

Указанные для Ст30 параметры относятся к прокату до 63 мм (ГОСТ 4543 от 1971 года).

Сталь 40Х (СТ40Х, сталь конструкционная легированная, хромистая, ГОСТ 4543 от 1971 года): для проката размером 25 мм (закалка и отпуск)– предел текучести не менее 785 МПа.

Сталь 09Г2С (лист, конструкционная низколегированная для сварных конструкций, кремнемарганцовистая, ГОСТ 5520 от 1979 года) – предел текучести не менее 265 – 345 МПа. При высокой температуре предел текучести стали составляет: +250 °С – 225 МПа; +300 °С –196 МПа; +350 °С – 176 МПа; +400 °С – 157 МПа.

Сталь 3 (углеродистая обыкновенного качества, ГОСТ 380 от 2005 года) выпускается под марками: Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, каждая имеет регламентированный минимальный предел текучести.

Проверка сплава на предел текучести

Перед началом производства свойства сплавов изучают, проводя испытания, в ходе которых образцы подвергают воздействию различных нагрузок до полной утраты изначальных характеристик.

Металл подвергают:

- статистическим нагрузкам;

- проверке на выносливость и усталость;

- растягиванию;

- изгибанию и скручиванию;

- изгибанию с растяжением.

Для испытания образцов пользуются специальным оборудованием, создавая близкие или аналогичные таковым условия при последующей эксплуатации изделий.

Для исследования берется образец цилиндрической формы (сечение 20 мм, длина 10 мм), на который воздействует растягивающая нагрузка. Для захвата вырезается заготовка большей длины, на ней отмечается расчетный отрезок в 10 мм. Увеличивая силу воздействия, фиксируют удлинение, отмечая данные на графике – диаграмме условного растяжения.

При малой силе воздействия происходит пропорциональное удлинение расчетного отрезка, пока по мере увеличения напряжения не будет достигнут предел пропорциональности.

Далее удлинение становится непропорциональным и достигает порога, пройдя который образец не может вернуться к изначальной длине. На следующем этапе изменение длины идет без увеличения силы, воздействующей на него, – достигается предел текучести. К примеру, для прута Ст3 это состояние возникает при нагрузке 240 МПа.

Материалы, самостоятельно деформирующиеся в течение длительного периода времени при неизменной силе воздействия, принято называть идеально пластическими.

Случается, что нет возможности четко определить площадку текучести. В таких случаях пользуются определением «условный предел текучести», который подразумевает деформацию или остаточное изменение около 0,2 %. Эта величина может варьировать в зависимости от того, насколько пластичен конкретный металл.

Чем ниже пластичность, тем меньше остаточное изменение. Слабо выраженная деформация свойственна «уплотняющимся сплавам» – меди, латуни, алюминию, низкоуглеродистым типам стали.

В ходе исследований и испытаний выяснилось, что в металле, который начал «течь», имеют место существенные искажения кристаллической решетки с формированием линий сдвига слоев.

После самопроизвольного растяжения металл достигает следующего состояния и вновь начинает сопротивляться деформированию. Далее материал проходит предел прочности, образуется слабая область, где образец начинает сужаться.

Рекомендуем статьи

- Арматурная сталь: характеристики, виды, сферы применения

- Мартенситная сталь: характеристики, сферы применения

- Катодное покрытие: виды получения и сферы использования

Происходит быстрое уменьшение площади поперечного сечения, сопровождаемое одновременным падением величины силы воздействия и напряжения с последующим разрывом образца.

Наиболее прочные сплавы выдерживают напряжение до 1 716 МПа. Предел текучести высокопрочной стали Ст3 колеблется от 392 до 490 МПа.

Предел текучести – одна из ключевых характеристик стальных сплавов. Современная промышленность требует большого количества деталей из стали, обладающих высокой прочностью. Поэтому специалисты обязаны уметь правильно рассчитывать главные параметры будущих изделий и применять расчетные данные на практике.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

| Марка: 20Г (заменители: 20, 30Г) Класс: Сталь конструкционная легированная  Шлифованный пруток и серебрянка: ГОСТ 4543-71, ГОСТ 14955-77. Лист толстый: ГОСТ 1577-93, ГОСТ 19903-74. Полоса: ГОСТ 103-2006, ГОСТ 82-70. Поковки и кованые заготовки: ГОСТ 1133-71, ГОСТ 4543-71 Шлифованный пруток и серебрянка: ГОСТ 4543-71, ГОСТ 14955-77. Лист толстый: ГОСТ 1577-93, ГОСТ 19903-74. Полоса: ГОСТ 103-2006, ГОСТ 82-70. Поковки и кованые заготовки: ГОСТ 1133-71, ГОСТ 4543-71Использование в промышленности: после улучшения — заклепки ответственного назначения; после цементации или цианирования — поршневые пальцы, фрикционные диски, пальцы рессор, кулачковые валики, болты, гайки, шестерни, червяки и другие детали с высокой твердостью и износостойкостью поверхности. Без термообработки — сварные подмоторные рамы, башмаки, косынки. | ||||||||||

| Химический состав в % стали 20Г | ||

| C | 0,17 — 0,24 | |

| Si | 0,17 — 0,37 | |

| Mn | 0,7 — 1 | |

| Ni | до 0,3 | |

| S | до 0,035 | |

| P | до 0,035 | |

| Cr | до 0,3 | |

| Cu | до 0,3 | |

| Fe | ~97 | |

| Зарубежные аналоги марки стали 20Г | |

| США | 1021, 1022, G10210, G10220, h25211 |

| Германия | 20Mn6 |

| Япония | STB510 |

| Франция | TU48C |

| Англия | 080A20, 90440 |

| Евросоюз | 1. 1133, 20Mn5 1133, 20Mn5 |

| Китай | 20MnG |

| Болгария | 20G |

| Польша | 20G, 25 |

| Чехия | 12022 |

| Свойства и полезная информация: |

| Удельный вес: 7820 кг/м3 Термообработка: Нормализация 880oC, воздух Температура ковки, °С: начала 1260, конца 750. Сечение до 600 мм, отжиг с перекристаллизацией (или нормализация), одно переохлаждение, отпуск. Твердость материала: HB 10 -1 = 170 МПа Температура критических точек: Ac1 = 723 , Ac3(Acm) = 830 , Ar3(Arcm) = 830 , Ar1 = 680 , Mn = 420 Обрабатываемость резанием: в нормализованном состоянии при HB 143-187, К υ тв.  спл=1,00 и Кυ б.ст=0,95 спл=1,00 и Кυ б.ст=0,95Свариваемость материала: без ограничений (кроме химико-термически обработанных деталей). Способы сварки РДС, АДС под флюсом и газовой защитой, КТС — без ограничений. Флокеночувствительность: не чувствительна. Склонность к отпускной хрупкости: не склонна. |

| Механические свойства стали 20Г (ГОСТ 4543-71) | |||||||

| Состояние поставки, режим термообработки | Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | НВ (HRCэ), не более |

| Пруток. Нормализация 880°С, воздух | 25 | 275 | 450 | 24 | 50 | ||

Поковка. Нормализация 900°С, воздух. Отпуск 610°С, воздух Нормализация 900°С, воздух. Отпуск 610°С, воздух | 650 | 235 | 430 | 24 | 39 | 126-163 | |

| Цементация 900-920°С, воздух. Закалка 780-800°С, масло. Отпуск 180-200°С, воздух | 325-370 | 540-590 | 16 | 40 | Сердцевины 146-163 Поверхности (57-63) | ||

| Механические свойства стали 20Г в зависимости от температуры отпуска | |||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ10 (%) | ψ % | KCU (кДж / м2) |

| Закалка 890 °С, вода. Отпуск 400-600 °С, масло | |||||

| 400 500 600 | 920 700 540 | 980 780 640 | 6 12 15 | 67 74 79 | 59 128 127 |

| Ударная вязкость стали 20Г KCU, (Дж/см2) | |||||

| Т= +20 °С | Т= 0 °С | Т= -20 °С | Т= -40 °С | Т= -60 °С | Состояние поставки и термообработка |

| 169 | 139 | 139 | 122 | 113-118 | Закалка 890 °С, вода, отпуск 650 °С |

Св. 29 29 | Лист нормализованный и горячекатаный (ГОСТ 1577-93) | ||||

| Механические свойства стали 20Г в зависимости от сечения | ||||||

| Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ4 (%) | ψ % | KCU (кДж / м2)HB | |

| Закалка 890 °С, вода. Отпуск 450 °С, масло | ||||||

| 20 40 60 | 390 300 210 | 450 360 270 | 8 12 16 | 67 74 78 | 103 108 122 | |

| Предел выносливости стали 20Г | |

| σ-1, МПА | Состояние стали |

| 230 | σ0,2=270 МПа,σв=450 МПа, |

| Прокаливаемость стали 20Г |

| Термообработка | Критическая твердость, HRCэ | Критический диаметр в воде, мм |

| Закалка 900 °С, вода | 38 | 8 |

| Физические свойства стали 20Г | |||||

| T (Град) | E 10— 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) |

| 20 | 2. 04 04 | 7820 | |||

| 100 | 12.5 | 78 | |||

| 200 | 13.4 | 67 | 525 | ||

| 300 | 14.4 | 48 | |||

| 400 | 15.1 | 554 | |||

| 500 | |||||

| 600 | 15.2 | 689 | |||

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоХотСтилость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоХотСтилость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

C22E, 1.

1151, Ck22, AISI 1020

1151, Ck22, AISI 1020Стали марок C10, C15, C22, C…C22E, 1.1151, Ck…

Стали углеродистые марки 20, C22E, 1.1151, C22R, 1.1149, C22, 1.0402, Ck22 по PN-75/ / H- 84019, ЕН 10083-1.

| Стандарт | Стальной класс | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Химический состав % | |||||||||||||||||

| C: | MN: | SI: | P: | 12SI: | P: | 12.0021 Cr:Ni: | Mo: | Cu: | Al: | ||||||||

| PN | 20 | ||||||||||||||||

| 0.17 — 0.24 | 0.35 — 0.65 | 0.15 — 0.40 | <0.040 | <0.040 | <0.3 | <0.3 | <0.1 | <0. 3 3 | — | ||||||||

| EN | C22E — 1,1151 | ||||||||||||||||

| 0,17 — 0,24 | 0,4 — 0,7 | <0,4 | <0,030 | <0,035 | <0,030 | <0,055 | <0,030 | <0,035 | <0,030 | . — | |||||||

| EN | C22R — 3C22 — 1,1149 | ||||||||||||||||

| 0,17 — 0,24 | 0,4 — 0,7 | <0,17 | 0,4 — 0,7 | <0,4 | 0,4 — 0,7 | <0,17 | 0,4 — 0,7 | <0,17 | 0,4 — 0,7 | .0050 | <0.030 | 0.02 — 0.04 | <0.4 | <0.4 | <0.1 | — | — |

| DIN/EN | C22 — C 22 — 1. 0402 0402 | ||||||||||||||||

| 0,17 — 0,24 | 0,4 — 0,7 | <0,4 | <0,045 | <0,045 | <0,4 | <0,4 | <0,1 | .0057 —— | |||||||||

| GOST | st 20 | ||||||||||||||||

| 0.17 — 0.24 | 0.35 — 0.65 | 0.17 — 0.37 | <0.035 | <0.04 | <0.4 | <0,4 | — | <0,3 | — | ||||||||

| DIN | CK22 — CK 22 | ||||||||||||||||

| 0.4 — 0.7 | <0.4 | <0.030 | <0.035 | <0.4 | <0.4 | <0.1 | — | — | |||||||||

| AF | XC18 — XC 18 | ||||||||||||||||

0. 16 — 0.22 16 — 0.22 | 0.4 — 0.7 | 0.10 — 0.25 | <0.035 | <0.035 | — | — | — | — | >0.02 | ||||||||

| AF | XC25 — XC 25 | ||||||||||||||||

| 0.23 — 0.29 | 0.4 — 0.7 | 0.10 — 0.25 | <0.035 | <0,035 | — | — | — | — | > 0,02 | ||||||||

Steel ST20, C22E, C22R, 1.1151494949999921 SEEL ST20, C22E, C22R, 1.115149494999999921 SET20, C22E, C22R, 1.115149494999999921 ST20, C22E, C22R, 1.115149494999999921.- технические условия и применение

Марка 20 — простая конструкционная углеродистая сталь, применяемая в производстве малонагруженных деталей машин и конструкций с хорошей свариваемостью, не требующая высоких прочностных свойств в термически обработанном состоянии.

В отожженном состоянии сталь характеризуется хорошей обрабатываемостью, в то время как в нормализованном состоянии материал проявляет значительно лучшую восприимчивость к механическому резанию.

Сталь C22E/C22R поставляется в основном в виде круглого проката, предназначена для шатунов, соединителей, валов мостовых кранов, болтов, штифтов, втулок, управляющих валов, осей, шпонок, заклепок, клиньев и ступиц.

Общие механические свойства C22E, 1,1151, C22R, 1,1149 сталь в соответствии с EN 10083-2

- Нормализованные условия +N

- Прочность на тенсирование, R .40341:> 40334

- Прочность на тенсирование, R M :>

- Прочность на тенсиле, R M :> 40334

- . , R E :> 210 МПа

- Удлинение, A:> 24%

- Условие тепло, обработанное +QT

- Прочность на разрыв M : 470 -650 -6502. р E :> 290 МПа

- Элонгация, A:> 20%

- Кравление, Z:> 50%

- Устойчивость 1.

1151, C22R, 1,1149 Согласно EN 10132-3

1151, C22R, 1,1149 Согласно EN 10132-3- Оточечное условие +A +LC

- Прочность на растяжение, R M : <500 MPA

- .

- Удлинение, A: <22%

- Твердость, HV: <155

- Твердость, HRB: <78

- Условия доставки +CR

- Прочность на равенство, R M : < 2 9035 9035 9035 9035 9035 9035 9035 9035 9035 9035 9035 9035 9035 9034.

- Оточечное условие +A +LC

- .

Механические свойства бесшовных труб C22E, 1,1151, C22R, 1,1149 Согласно EN 10297-1 10297-1

- Нормализованные условия +N

- TENSILITH.0342

- The yield point, R e : > 210 MPa

- Elongation, A:> 22%

- Heat-treated condition +QT

- Tensile strength, R m : >420 MPa

- Точка урожайности, r E :> 260 МПа

- Удлинение, A:> 18%

- Устойчивость к удару, KV:> 27J

- HENELED CONECINTER +A

- 5.

Хард.

Хард.

Обработка тепла и пластика

- Комочка при 1100 — 850 ℃

- Скальтинг при температуре 1180 — 850 ℃

- Снижение сжигания при температуре от 650 — 700 -й 5.

- 5.

- Закалка при 860 — 900°С с охлаждением в воде

- Закалка при отпуске 550 — 660°С

В вышеуказанных марках компания выпускает:

- 903 горячекатаный прокат3, , C22R, 1,1151, 1,1149

- Трубы бесшовные марок 20, C22E, C22R, 1.1151, 1.1149

- Поковки и кованые прутки марок 20, C22, 1.0402

- Ленты холоднокатаные C22E, C22R, 1.1151, 1.1144 Конструкционные листы 20, C22E, C22R, 1.1151, 1.1149 класс

- Прочность на тенсирование, R M :>

Другие замены и эквиваленты 20 стали:

C22, 1,0402, C 22, C22E, 1.1151, C2222, C22, 1,0402, C 22, C22E, 1.1151, C2222, C22, 1,0402, C 22, C22E, 1,1151, C222, 1, 22 R, C25, C 25, 1.0406, C25E, 1.1158, C 25 E, C25R, C 25 R, 1.1163, 2C22, 2 C 22, Ck22, Ck 22, Ck25, Ck 25, CSN 12030, C26D, XC18, XC 18, XC25, XC 25, C20, C 20, C20D2, C20E4, C20M2, сталь 20, марка 20, сталь марки 20, SM20C, SM22C, 1C22, 1 C 22, 1C25, 1 C 25, C1331, C13311, CS20, CS22, CS17, сталь ст 20.

CSA G40.21 50 Вт / 350 Вт Конструкционная плита из углеродистой стали и стали HSLA

Высокопрочная низколегированная листовая сталь, указанная в G40.21 Канадской ассоциации стандартов (CSA). Этот сорт используется в различных структурных приложениях. Он также упоминается как 350 Вт, что является его метрическим обозначением. Этот материал также доступен с проверкой по Шарпи при обозначении буквой «Т», например, 50WT / 350WT. Когда требуются тесты Шарпи, будет указана категория. Значения этих категорий приведены ниже в механических свойствах.

Информация о запросе

Механические свойства 50 Вт/350 Вт:

Растяжение:

65–95 кв.дю.

CAT 1 (32°F): 20 фут/фунт

CAT 2 (0°F): 20 фут/фунт

CAT 3 (-20°F): 20 фут/фунт

CAT 4 (-50 °F): 20 футов/фунтов

CAT 5: (указывается покупателем)

Марка Калибр (дюймы) Ширина (дюймы) Длина (дюймы) 50 Вт 0,1875 96 240/480 50 Вт 0,2500 60/96/120 240/480 50 Вт 0,3125 60/96/120 240/480 50 Вт 0,3750 60/96/120 240/480 50 Вт 0,5000 60/96/120 240/480 50 Вт 0,6250 60/96/120 240/480 50 Вт 0,7500 60/96/120 240/480 50 Вт 0,8750 60/96/120 240/480 50 Вт 1.  0000

000060/96/120 240/480 50 Вт 1.1250 60/96/120 240/480 50 Вт 1.2500 60/96/120 240/480 50 Вт 1,5000 60/96/120 240/480 50 Вт 1,7500 60/96/120 240/480 50 Вт 2.0000 60/96/120 240/480 50 Вт 2.  2500

250096 240/480 50 Вт 2,5000 96 240/480 50 Вт 2,7500 96 240/480 50 Вт 3.0000 96 240/480 50 Вт 3.2500 96 240 50 Вт 3,5000 96 240 50 Вт 3,7500 96 240 50 Вт 4.  0000

000096 240 50 Вт 5.0000 96 240 50 Вт 6.0000 96 240 - Прочность на тенсирование, R .40341:> 40334

1151, C22R, 1,1149 Согласно EN 10132-3

1151, C22R, 1,1149 Согласно EN 10132-3 Хард.

Хард.

0000

0000 2500

2500 0000

0000 0000

0000 2500

2500