Допуски и посадки. Краткая характеристика и примеры применения посадок и допусков

- ГЛАВНАЯ

- расчеты

- мониторинг

- консалтинг

- ОБЪЕКТЫ

- сосуды и аппараты

- здания и сооружения

- трубопроводы

- прочие

- ОНЛАЙН

- сосуды и аппараты

- трубопроводы

- прочие

- математика

- МАТЕРИАЛЫ

- статьи

- презентации

- отчеты

- log-files

- прочие

- ЛИТЕРАТУРА

- сосуды и аппараты

- здания и сооружения

- прочие

- Карта сайта

cae-cube.ru

Расшифровка обозначений допусков и посадок

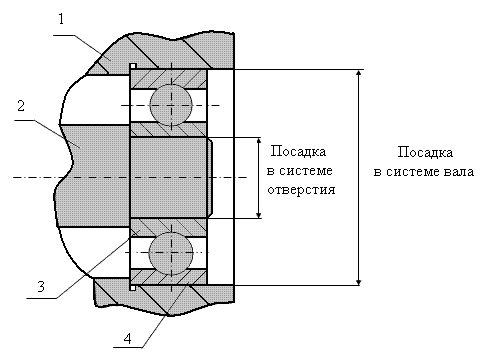

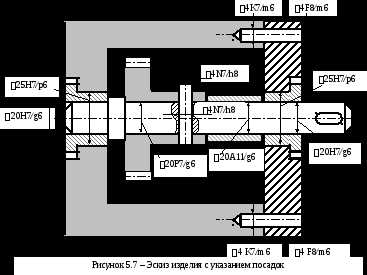

В представленной ниже конструкции редуктора (рисунок 5.7) втулки 6, запрессованные в корпус 1 и крышку 5, должны оставаться неподвижными при вращении вала 2 и удерживать вал от осевого смещения. Осевые силы могут возникнуть, например, из-за воздействия веса вала 2 при вертикальном положении его оси. Не исключается также возможность применения косозубой передачи, в которой всегда возникает осевая сила.

Р ассмотримрасшифровку

обозначений допусков и посадок на

примере этого

редуктора. Вал с зубчатым колесом,

которое крепится к нему штифтом,

установлен в опорах скольжения (втулках)

6, которые сопрягаются наружными

посадочными поверхностями с отверстиями

в корпусе и крышке. Гладкая распорная

втулка на валу предотвращает его осевое

перемещение направо. Взаимное расположение

корпуса и крышки определяется двумя

установочными штифтами. На чертеже

обозначены посадки, которые следует

расшифровать.

ассмотримрасшифровку

обозначений допусков и посадок на

примере этого

редуктора. Вал с зубчатым колесом,

которое крепится к нему штифтом,

установлен в опорах скольжения (втулках)

6, которые сопрягаются наружными

посадочными поверхностями с отверстиями

в корпусе и крышке. Гладкая распорная

втулка на валу предотвращает его осевое

перемещение направо. Взаимное расположение

корпуса и крышки определяется двумя

установочными штифтами. На чертеже

обозначены посадки, которые следует

расшифровать.

Посадка шейки вала во втулку 20 Н7/g6. Предпочтительная посадка в системе основного отверстия, обеспечивающая зазор в сопряжении в системе вал-опора (подшипник скольжения). Номинальный диаметр отверстия и вала 20 мм. Посадка с неравноточными допусками, Поле допуска отверстия – Н7, основное отклонение H = 0, квалитет седьмой. Поле допуска вала – g6, основное отклонение (верхнее) g отрицательное, квалитет шестой.

Посадки такого типа называют посадками с минимальным гарантированным зазором. Они применяются для опор скольжения при нормальных требованиях к точности и средних скоростях скольжения. Конкретные числовые значения допусков и отклонений можно найти в стандартах. В данном случае значения допусков TD = 21 мкм и Td = 13 мкм. Предельные отклонения отверстия: EI=0, ES = +21 мкм; вала: es = – 7 мкм; ei = – 20 мкм.

Варианты обозначения этой посадки на чертежах:

20 Н7/g6; | +0,021 20 —— ; -0,007 -0,020 |

20 ————— . g7(-0,007) (-0,020) |

В первом варианте поля допусков обозначены буквенно-цифровыми символами, во втором – числовыми значениями предельных отклонений в миллиметрах (верхнее отклонение пишут сверху, нижнее – снизу, отклонение, равное нулю не проставляют, но оставляют свободное место). Третий вариант включает в себя оба предыдущих, значения отклонений при этом указывают в скобках. Последнее обозначение включает наиболее полную информацию о сопряжении.

Посадка втулки в корпус (крышку) 25 Н7/р6 – предпочтительная посадка с натягом в системе основного отверстия. Поля допусков отверстия и вала неравноточные (отверстие седьмого квалитета, вал – шестого). Предельные отклонения отверстия EI = 0; ES = 21 мкм, отклонения вала ei = 22 мкм, es = 35 мкм, варианты обозначений посадки:

25 Н7/p6; | +0,021 25 ——; +0,035 +0,022 | H7(+0,021) 25 ————— . p6(+0,035) (+0,022) |

Посадка зубчатого колеса на вал 20P7/g6 обусловлена необходимостью сохранения одного поля допуска на всей правой части вала и в значительной мере определяется уже выбранной посадкой вала в подшипниковую втулку (20 Н7/g6), запрессованную в крышку. В результате она не относится к посадкам ни в системе основного отверстия, ни в системе основного вала, а поэтому и не является рекомендуемой посадкой, хотя образована с использованием предпочтительных полей допусков отверстия и вала. Поле допуска отверстия Р7 ниже нулевой линии (верхнее отклонение – 0,014 мм, нижнее отклонение – 0,035 мм) и вала также ниже нулевой линии (верхнее отклонение – 0, 007 мм, нижнее отклонение – 0, 020 мм). Поля допусков частично перекрывают друг друга, в результате образуется переходная посадка. Для более наглядной оценки посадки полезно построить схему расположения полей допусков (рисунок 5.8).

В соответствии со схемой мы имеем переходную посадку с преимущественными натягами в соединении. Вероятность зазоров можно рассчитать обычным путем, основываясь на традиционно принимаемых допущениях о нормальном случайном распределении размеров реальных валов и отверстий, а также зазоров (натягов) в сопряжении. Среднее значение натяга в партии сопряжений, исходя из допущения о совпадении центров группирования размеров с координатами середин полей допусков, составляет 11 мкм.

Поскольку переходная посадка даже с преимущественными натягами в соединении не может обеспечить передачу крутящего момента в соединении вала с зубчатым колесом, использован дополнительный конструктивный элемент – штифт, фиксирующий колесо на валу в осевом и тангенциальном направлениях.

Посадки штифта в отверстие вала и в два отверстия ступицы зубчатого колеса 4N7/h8. Посадки переходные, приняты одинаковыми, что позволяет выполнить окончательную обработку отверстий вала и ступицы колеса в собранном виде. Посадка N7/h8 образована с использованием предпочтительных полей допусков отверстия и вала, относится к системе основного вала, но рекомендуемой не является. Поля допусков отверстия и вала неравноточные, причем допуск отверстия на один квалитет точнее допуска вала (стандартного штифта). Посадка переходная и при значительной длине сопряжения практически всегда дает натяги, поскольку на характере конкретного сопряжения будут сказываться погрешности формы и расположения сопрягаемых поверхностей. Хотя формально отверстие в ступице зубчатого колеса можно рассматривать как одно, фактически образуются две однотипных посадки штифта в два номинально соосных штифтовых отверстия в ступице.

Для посадки распорной втулки на вал (20A11/g6) выбрано наиболее удаленное от нулевой линии грубое поле допуска отверстия, которое обеспечивает значительные зазоры в сопряжении и не требует высокой точности обработки внутренней поверхности втулки.

В штифтовых соединениях, обеспечивающих точность взаимного расположения корпуса и крышки, использованы посадки установочных штифтов в системе неосновного вала. Посадка штифта в корпус 4 K7/m6 обеспечивает гарантированный натяг (отклонения отверстия + 0,003 мм и – 0,009 мм, отклонения вала + 0,012 мм и + 0,004 мм), а посадка штифта в корпус 4 F8/m6 – переходная (отклонения отверстия + 0,020 мм и + 0,006 мм) с преимущественными зазорами.

studfiles.net

Выбор и применение посадок

Посадки выбираются следующими методами:

− методом прецедентов;

− методом подобия;

− расчётным методом.

Метод прецедентовзаключается в том, что конструктор во вновь проектируемой конструкции использует посадки, указанные на чертежах подобной машины, ранее сконструированной и прошедшей эксплуатационную проверку. Этот метод приемлем при полной тождественности геометрических и других параметров и условий эксплуатации проектируемого соединения и прототипа.

Метод подобиязаключается в том, что при неполной тождественности проектируемого соединения и прототипа по конструктивным параметрам и условиям эксплуатации конструктор должен установить критерии их подобия и скорректировать посадку. Однако в связи с трудностью выбора критерия подобия можно не достичь поставленной цели, что приведёт к неправильному выбору посадки.

Расчётный метод заключается в том, что конструктор, зная условия и длительность эксплуатации машины, рассчитывает предельные функциональные зазоры и натяги и с определённым коэффициентом запаса подбирает стандартную посадку.

Рассмотрим области применения рекомендуемых предпочтительных посадок системы отверстия в машиностроении [3; 4].

Посадки с зазором

Посадки H/h – «скользящие». Наименьший (гарантированный) зазор в посадках равен нулю. Они установлены во всём диапазоне точностей сопрягаемых размеров (4…12 квалитеты). В точных квалитетах они применяются как центрирующие посадки, т.е. обеспечивают высокую степень совпадения центра вала с центром сопрягаемого с ним отверстия. Допускают медленное вращение и продольное перемещение, используемое чаще всего при настройках и регулировках.

Посадка H7/h6 применяется в неподвижных соединениях при высоких требованиях к точности центрирования часто разбираемых соединений: сменные зубчатые колёса на валах, фрезы на оправках, центрирующие корпуса под подшипники качения, сменные кондукторные втулки станочных приспособлений и т.д. Для подвижных соединений применяется посадка, например, шпинделя в корпусе сверлильного станка.

Посадки H8/h7, H8/h8 имеет примерно то же назначение, что и предыдущая посадка, но характеризуется более широкими допусками, облегчающими изготовление деталей.

Посадки H/h в более грубых квалитетах (9…12) применяются для непо-движных и подвижных соединений малой точности: посадки муфт, звёздочек и шкивов на валах, для неответственных шарниров и роликов и т.п.

Посадки H/g – «движения». Обладают по сравнению с другими посадками небольшим гарантированным зазором. Применяются только в точных квалитетах (4…7) для плавных, чаще всего возвратно-поступательных перемещений, допускают медленное вращение при малых нагрузках.

Посадки H6/g5 (не предпочтительная), H7/g6 применяются в плунжерных и золотниковых парах, в шпинделе делительной головки и т.п.

Посадки H/f – «ходовые». Характеризуются умеренным гарантированным зазором. Применяются для обеспечения свободного вращения в подшипниках скольжения общего назначения при лёгких и средних режимах работы с угловыми скоростями не более 150 рад/с и в опорах поступательного перемещения.

Посадки H7/f7, H8/f8 (не предпочтительная) применяются в подшипниках скольжения коробок передач различных станков, в соединениях поршня с цилиндром в компрессорах, в гидравлических прессах и т.п.

Посадки H/e – «легкоходовые». Обладают значительным гарантированным зазором, вдвое большим, чем у ходовых посадок. Применяются для свободного вращательного движения при повышенных режимах работы с угловыми скоростями более 150 рад/с, а также для компенсации погрешностей монтажа и деформаций, возникающих во время работы.

Посадки H7/e8, H8/e8 применяются для подшипников жидкостного трения турбогенераторов, больших машин, коренных шеек коленчатых валов.

Посадки H/d – «широкоходовые». Характеризуются большим гарантированным зазором, позволяющим компенсировать значительные отклонения расположения сопрягаемых поверхностей и температурные деформации и обеспечить свободное перемещение деталей или их регулировку и сборку.

Посадки H8/d9, H9/d9 применяются для соединений при невысоких требованиях к точности, для подшипников трансмиссионных валов, для поршней цилиндров компрессоров.

Посадки h21/d11 применяется для крышек подшипников и распорных втулок в корпусах, для шарниров и роликов на осях.

Посадки переходные

Посадки H/js – «плотные». Вероятность получения натяга P(N) равна 0,5…5%, следовательно, в соединении образуются преимущественно зазоры. Обеспечивают лёгкую собираемость.

Посадка H7/js6 применяется для соединения стаканов подшипников с корпусами, небольших шкивов и ручных маховичков с валами.

Посадки H/k – «напряжённые». Вероятность получения натяга P(N) равна 24…68%. Однако из-за влияния отклонений формы, особенно при большой длине соединения, зазоры в большинстве случаев не ощущаются. Обеспечивают хорошее центрирование. Сборка и разборка производится без значительных усилий, например, при помощи ручных молотков.

Посадка H7/k6 широко применяется для соединения зубчатых колёс, шкивов, маховиков, муфт с валами.

Посадки H/m – «тугие». Вероятность получения натяга P(N) равна 60…99,98%. Обладают высокой степенью центрирования. Сборка и разборка осуществляется при значительных усилиях. Разбираются, как правило, только при ремонте.

Посадка H7/m6 (не предпочтительная) применяется для соединения зубчатых колёс, шкивов, маховиков, муфт с валами, для установки тонкостенных втулок в корпуса, кулачков на распределительном валу.

Посадки H/n – «глухие». Вероятность получения натяга P(N) равна 88…100%. Обладают высокой степенью центрирования. Сборка и разборка осуществляется при значительных усилиях с применением прессов. Разбираются, как правило, только при капитальном ремонте.

Посадка H7/n6 применяется для соединения тяжело нагруженных зубчатых колёс, муфт, кривошипов с валами, для установки штифтов, постоянных кондукторных втулок в корпусах кондукторов и т.п.

Посадки с натягом

Посадки H/p – «легкопрессовые». Имеют минимальный гарантированный (наименьший) натяг. Обладают высокой степенью центрирования. Применяются, как правило, с дополнительным креплением.

Посадка H7/p6 применяется для соединения тяжело нагруженных зубчатых колёс, втулок, установочных колец с валами, для установки тонкостенных втулок и колец в корпуса.

Посадки H/r, H/s, H/t– «прессовые средние». Имеют умеренный гарантированный натяг в пределах N = (0,0002…0,0006)D. Применяются как с дополнительным креплением, так и без него. В соединении возникают, как правило, упругие деформации.

Посадки H7/r6, H7/s6 применяются с дополнительным креплением для соединения зубчатых и червячных колёс с валами в условиях тяжёлых ударных нагрузок (для стандартных втулок подшипников скольжения предусмотрена посадка H7/r6).

Посадки H/u, H/x, H/z– «прессовые тяжёлые». Имеют большой гарантированный натяг в пределах N = (0,001…0,002)D. Предназначены для соединений, на которые действуют большие, в том числе динамические нагрузки. Применяются, как правило, без дополнительного крепления соединяемых деталей. В соединении возникают упругопластические деформации. Детали должны быть проверены на прочность.

Посадки H7/u7, H8/u8 являются наиболее распространёнными из числа тяжёлых посадок. Примеры применения: вагонные колёса на осях, бронзовые венцы на стальных ступицах червячных колёс, пальцы эксцентриков и кривошипов с дисками.

Приведём конкретные примеры применения посадок [5; 6].

Примеры посадок с зазором:

− пиноль задней бабки токарно-винторезного станка – f75H6/h5;

− крышка подшипника редуктора – f80H7/h7;

− подшипник двигателя внутреннего сгорания – f50H6/e7;

− рычаг клапана на валу – f16H8/e8;

− плунжерная пара – f25H7/g6

− промежуточная шестерня на оси – f40H7/d8;

− дышло паровой машины – f180D8/h8;

− подшипник жидкостного трения прокатных станов – f350H6/d6.

Примеры посадок с натягом:

− центральная колонна консольного крана – f300H7/s6;

− постоянная кондукторная втулка приспособления – f20H7/p6;

− шатун и втулка компрессора – f105H7/s6;

− штифт и направляющая – f60H7/r6.

Примеры переходных посадок:

− кулачки, закреплённые шпонкой на держателе – f50H7/m6;

− муфта сцепления, закреплённая шпонкой на валу – f12H7/k6;

− шестерня, закреплённая шпонкой на валу редуктора – f40H7/k6;

− поршневой палец во втулке – f38H6/k5;

− маслоотражательное кольцо на валу редуктора – f50H7/k6;

− ступица вентилятора на валу – f16H7/n6.

Похожие статьи:

poznayka.org

4.2 Посадки переходные. Особенности посадок

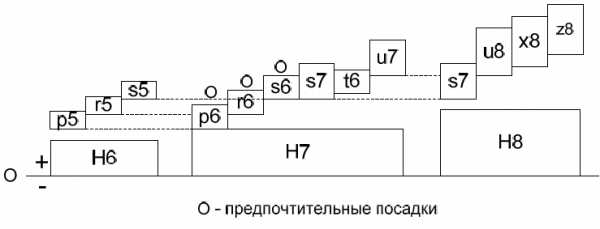

В рассматриваемом виде сопряжений могут получаться как зазоры, так и натяги. На рисунке 8а приведена в сокращенном варианте схема расположения полей допусков переходных посадок в системе отверстия для размеров до 500мм.

Распределение вероятностей получения узлов с зазорами и натягами в партии соединений с переходными посадками показано на рисунке 8б. Так почти все узлы (около 99,5%) с посадкой H7/js6 получаются с зазором, с посадкой H7/n6 – с натягом. Большинство (примерно 2/3) узлов с посадкой H7/h6 получаются с зазором, с посадкой H7/m6 – с натягом (более 4/5 узлов).

Рисунок 8 – Посадки переходные

Переходные посадки применяются только в точных квалитетах – с 4-го по 8-й и используются как центрирующие посадки. Предназначены для неподвижных, но разъемных соединений, так как обеспечивают легкую сборку и разборку соединения.

Переходные посадки требуют, как правило, дополнительного крепления соединяемых деталей (шпонками, штифтами, болтами и др.)

Особенности применения некоторых рекомендуемых переходных посадок

Посадки H/js, Js/h – «плотные». Вероятность получения натяга не выше 5% и, следовательно, в сопряжении образуются преимущественно зазоры. Обеспечивают легкую собираемость.

Посадка Н7/js6 применяется для сопряжения стаканов подшипников с корпусами, небольших шкивов и ручных маховиков с валами.

Посадки H/k, K/h – «напряженные». Вероятность получения натяга у них от 24 до 68%, однако, из-за влияния отклонений формы, особенно при большой длине соединения, зазоры в большинстве случаев не ощущаются.

Обеспечивают хорошее центрирование. Сборка и разборка производится без значительных усилий.

Посадка Н7/k6 широко применяется для сопряжения зубчатых колес, шкивов, маховиков, муфт с валами.

Посадки H/m, M/h – «тугие». Вероятность получения натяга от 60 до 98%. Обладают высокой степенью центрирования. Сборка и разборка требуют значительных усилий и осуществляются только при ремонте.

Посадка Н7/m6 применяется для сопряжения зубчатых колес, шкивов, маховиков, для установки тонкостенных втулок в корпуса и т.д.

Посадки H/n, N/h –«глухие». Вероятность получения натяга в пределах 88– 100%. Обладают высокой степенью центрирования. Разбираются только при капитальном ремонте.

Посадка H7/n6 применяется для сопряжения тяжело нагруженных зубчатых колес, для установки постоянных кондукторных втулок, штифтов и т.д.

4.3 Посадки с натягом. Особенности посадок

В сопряжении рассматриваемого вида образуются только натяги. На рисунке 9 приведена в сокращенном варианте схема расположения полей допусков посадок с натягом в системе отверстия для размеров до 500 мм.

Рисунок 9 – Схема расположения полей допусков в посадках с натягом в системе отверстия.

Посадки применяются только в точных квалитетах, используются для передачи крутящих моментов и осевых сил без дополнительного крепления.

Посадки предназначены для неподвижных и неразъемных соединений. Относительная неподвижность обеспечивается силами трения, возникающими на контактирующих поверхностях вследствие упругой деформации, создаваемой натягом при сборке соединения.

Преимущество посадок – отсутствие дополнительного крепления, что упрощает конфигурацию деталей и их сборку.

Особенности применения некоторых рекомендуемых посадок с натягом

Посадки H/p, P/h – «легкопрессовые». Имеют минимальный гарантированный натяг. Обладают высокой степенью центрирования. Применяются, как правило, с дополнительным креплением.

Посадка H7/p6 применяется для сопряжения тяжело нагруженных зубчатых колес, установочных колец, тонкостенных втулок в корпуса.

Посадки H/r, H/s, H/t, R/h, h/S, T/h – «прессовые средние». Имеют умеренный гарантированный натяг. Применяются как с дополнительным креплением, так и без него.

Посадки H7/r6,H7/s6 применяются для сопряжения зубчатых и червячных колес с валами в условиях тяжелых ударных нагрузок с дополнительным креплением.

Посадки H/u, H/x, H/z, U/h – «прессовые тяжелые». Имеют большой гарантированный натяг. Предназначены для соединений, на которые воздействуют большие, в том числе и динамические нагрузки.

Пример расчета гладких цилиндрических сопряжений.

1. Назначение посадок для сопрягаемых элементов на заданные номинальные размеры

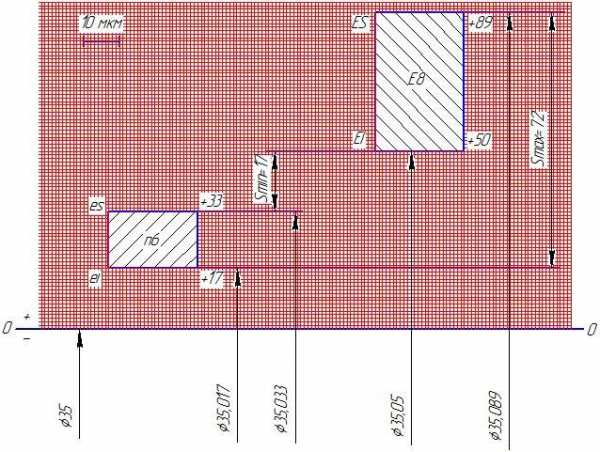

а) Для сопряжения вала с распорным кольцом (d =D =35 мм) выбираем посадку с зазором Е8/n6, так как эта посадка обеспечивает соединение деталей, которые должны легко передвигаться при затяжке.

б) Для соединения стакана колеса с корпусом задней подвески (d =D =60 мм) устанавливаем посадку H7/js6, так как эта посадка обеспечивает хорошее центрирование, не требуя значительных усилий для сборки и разборки.

в) На сопряжение крышки тормозного барабана со ступицей колеса (d =D = 66 мм) по согласованию с руководителем курсовой работы выбирается посадка с гарантированным натягом (Nmax = 75 мкм, Nmin = 10 мкм).

1.1 Расчёт сопряжения вала с распорным кольцом по посадке с зазором 35 Е8/n6

Определение предельных отклонений

а) для вала 35 n6

es = + 33 мкм

ei = +17 мкм

б) для распорного кольца 35 E8

ES = +89 мкм

EI = +50 мкм

Предельные размеры сопрягаемых деталей рассчитываются

а) для вала

dmax = d + es = 35 + 0,033 = 35,033 мм

dmin = d + ei = 35 + 0,017 = 35,017 мм

Тd = es – ei = 33 — 17 = 16 мкм

б) для распорного кольца

Dmax = D + ES = 35 + 0,089 = 35,089 мм

Dmin = D + EI = 35 + 0,05 = 35,05 мм

TD = ES – EI = 89 — 50 = 39 мкм

Находим предельные зазоры в соединении и допуск посадки

Smax = 35,089 — 35,017 = 0,072 мм = 72 мкм

Smin = 35,05 — 35,033 = 0,017 мм = 17 мкм

TS = Smax— Smin=72 — 17 = 55 мкм

Проверка правильности расчёта производится по формуле

ТS= ТD + Тd = 39 + 16 = 55 мкм

Схема взаимного расположения полей допусков вала и распорного кольца по посадке 35 Е8/n6 изображена на рисунке 6.

Рисунок 6 — Схема взаимного расположения полей допусков вала и распорного кольца по посадке 35 Е8/n6

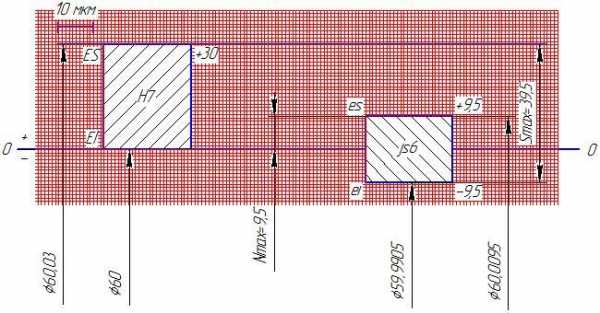

1.2 Расчёт сопряжения стакана колеса с корпусом задней подвески по переходной посадке 60 H7/js6

Определение предельных отклонений

а) для стакана колеса 60 js6

es = + 9,5 мкм

ei = -9,5 мкм

б) для корпуса задней подвески 60 H7

ES = +30 мкм

EI = 0 мкм

Предельные размеры сопрягаемых деталей рассчитываются

а) для стакана

dmax = d + es = 60 + 0,0095 = 60,0095 мм

dmin = d + ei = 60 + (-0,0095) = 59,9905 мм

Тd = dmax— dmin= 9,5 — (-9,5) = 19 мкм

б) для корпуса

Dmax = D + ES = 60 + 0,03 = 60,03 мм

Dmin = D + EI = 60 + 0 = 60 мм

TD = Dmax—Dmin= 30 — 0 = 30 мкм

Рассчитываем максимальные зазор и натяг в соединении

Nmax = dmax — Dmin = 60,0095 — 60 = 0,0095 мм = 9,5 мкм

Smax = Dmax — dmin = 60,03 — 59,9905 = 0,0395 мм = 39,5 мкм

Em = == 15 мкм

em = == 0 мкм

Схема взаимного расположения полей допусков диаметров стакана колеса и корпуса задней подвески по переходной посадке 60 H7/js6 представлена на рисунке 7

Рисунок 7 — Схема взаимного расположения полей допусков диаметров стакана колеса и корпуса задней подвески по переходной посадке 60 H7/js6

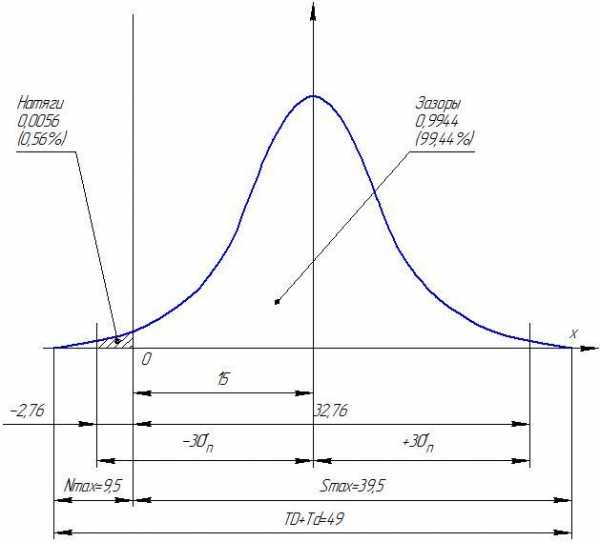

В данном сопряжении величина зазора колеблется от 0 до 39,5 мкм, а величина натяга от 0 до 9,5 мкм. Допуск посадки, равный сумме допусков вала и отверстия, равен:

TП = TD + Td = 30 + 19 = 49 мкм

Находится среднее квадратичное отклонение сопрягаемых деталей

а) для стакана колеса

= 3,17 мкм

б) для корпуса задней подвески

= 5 мкм

Дисперсия события (D = σ2), состоящего из нескольких случайных событий, равна сумме дисперсий этих событий, поэтому среднее квадратическое отклонение посадки будет равно:

σп = (σD2 + σd2)½ = (52 + 3,172)½ = 5,92 мкм

При средних значениях размеров отверстия (Dm) и вала (dm) получается средний зазор (Sm), равный:

Sm = Dm – dm = –=–= 15мкм

Эта величина определяет положение центра группирования зазоров относительно начала их отсчета. Вероятность зазоров в пределах 0-15 определим с помощью нормированного интеграла функции Лапласа Ф(z), где z = = = 2,53.

Из таблицы значений функции Лапласа Ф(z) находим, что при z = 2,53 вероятность получения зазоров в пределах от 0 до 15 составляет Ф (2,53) = 0,4938 (стр. 12 справочника «Допуски и посадки»). Так как вероятность получения зазоров в пределах от 15 до 39,5 мкм составляет 0,5 (половина площади, ограниченной кривой распределения), то вероятность получения зазоров в данной посадке будет равна:

P(S) = 0,5 + Ф(z)= 0,9944 или 99,44%

Вероятность получения натягов:

P(N) = 1 — P(S) = 1 — 0,9944 = 0,0056 или 0,56%

Предельные величины зазоров и натягов с учетом рассеяния размеров по закону Гаусса определяются по практическим границам кривой рассеяния.

Наибольший вероятностный натяг:

3σn–15 = 3 · 5,92 – 15 = 2,76 мкм

Наибольший вероятностный зазор:

3σn+ 15 = 3 · 5,92 + 15 = 32,76 мкм

Вероятные натяги и зазоры будут меньше предельных на величину половины разности допуска посадки (TD + Td) и поля рассеяния посадки (6σn):

((TD + Td) – 6σn)/2 = ((30 + 19) – 6 · 5,92)/2 = 6,74 мкм

Кривая нормального распределения натягов (зазоров) в практических границах ±3σп для посадки для данного соединения изображена на рисунке 8.

Рисунок 8 — Кривая нормального распределения зазоров и натягов в практических границах рассеивания

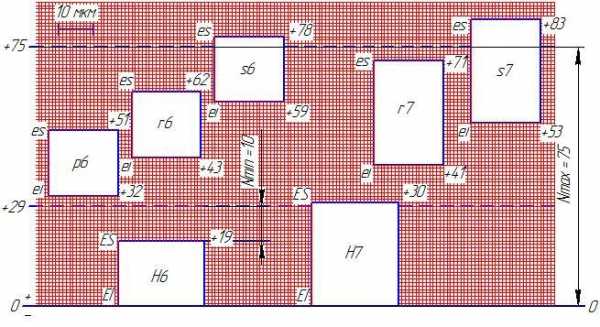

1.3 Расчёт сопряжения ступицы колеса с крышкой тормоза 66 по посадке с натягом при заданных значениях величин Nmax =75 мкм и Nmin = 10 мкм

Определяем допуск посадки с натягом

TN = Nmax — Nmin = 75 — 10 = 65 мкм

Величина допуска, приходящаяся на каждую из деталей

TD = Td = TN/2 = 65/2 = 32,5 мкм

Выписываем величины допусков из справочника «Допуски и посадки» на стр. 43 для интервала размеров свыше 50 до 80, не превышающих 32,5 мкм:

а) для IT6 = 19 мкм

б) для IT7 = 30 мкм

Для образования посадки выбирается система отверстия и записываются предельные отклонения основной детали (крышки тормозного барабана) из справочника «Допуски и посадки» на стр. 79 для интервала размеров свыше 50 до 80:

а) для IT6: EI = 0; ES = +19 мкм

б) для IT7: EI = 0; ES = +30 мкм

Рассчитываются предельные отклонения неосновной детали

а) для IT6 : es = EI + Nmax = 0 + 75 = 75 мкм

ei = ES + Nmin = 19 + 10 = 29 мкм

б) для IT7: es = EI + Nmax = 0 + 75 = 75 мкм

ei = ES + Nmin = 30 + 10 = 40 мкм

Выбирается ряд основных отклонений ступицы колеса, удовлетворяющих условию из справочника «Допуски и посадки» на стр. 95-97 для интервала размеров свыше 65 до 80

eiтабл ≥ eiрасч

а) для IT6: eiтабл ≥ 29 мкм

а) для IT7: eiтабл ≥ 40 мкм

Выбирается ряд рекомендуемых посадок с натягом для 66 (из справочника «Допуски и посадки» на стр. 95-97 для интервала размеров свыше 65 до 80)

а) для IT6: H6/p6; H6/r6; H6/s6

а) для IT7: H7/r7; H7/s7

Схема взаимного расположения полей допусков рекомендуемых посадок для 66 при 6-ом и 7-ом квалитете точности сопрягаемых деталей представлена на рисунке 9.

Рисунок 9 — Схема взаимного расположения полей допусков рекомендуемых посадок для 66 при 6-ом и 7-ом квалитете точности сопрягаемых деталей

Из рисунка 9 следует, что посадки H6/s6 и H7/s7 могут создать натяг, превышающий Nmax = 75 мкм, а посадка H7/r7 является дополнительной и применяется ограниченно поэтому данные посадки непригодны для сопряжения. Посадки, которые отвечают граничным требованиям и пригодны для сопряжения, это H6/p6 и H6/r6. Для образования посадки с гарантированным натягом для сопряжения ступицы колеса с крышкой тормозного барабана окончательно принимается посадка H7/r6. Шестой квалитет точности для диаметра ступицы колеса объясняется тем, что эта деталь более ответственная.

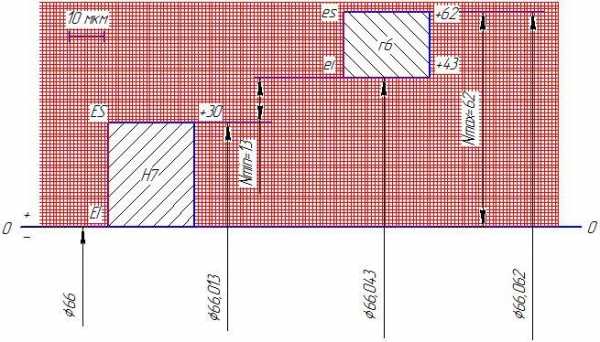

Предельные отклонения для выбранных полей допусков вала (r6) и отверстия (H7)

ES = +30 мкм

EI = 0 мкм

es = +62 мкм

ei = +43 мкм

Определим предельные размеры и допуски сопрягаемых поверхностей по выбранной посадке 66 H7/r6.

dmin = d+ei= 66 + 0,043 = 66,043 мм

dmax = d+es= 66 + 0,062 = 66,062 мм

Td = dmax — dmin = 66,062 — 66,043 = 0,019 мм = 19 мкм

Dmin = D+EI = 66 + 0 = 66 мм

Dmax = D+ES = 66 + 0,03 = 66,03 мм

TD = Dmax — Dmin = 66,03 — 66 = 0,03 мм = 30 мкм

Определим предельные натяги и допуск посадки

Nmax = dmax — Dmin = 66,062 — 66 = 0,062 мм = 62 мкм

Nmin = dmin — Dmax = 66,043 — 66,03 = 0,013 мм = 13 мкм

TN = Nmax — Nmin = 62 — 13 = 49 мкм

Проверка:

TN = Td + TD = 30 + 19 = 49 мкм

Схема взаимного расположения полей допусков ступицы колеса и крышки тормозного барабана по посадке с гарантированным натягом 66 H7/r6 приведена на рисунке 10.

Рисунок 10 — Схема взаимного расположения полей допусков стакана колеса и корпуса задней подвески по посадке с гарантированным натягом 66 H7/r6

Результаты расчётов для гладких цилиндрических соединений для удобства сведены в таблицу 1.

Таблица 1 — Сводная таблица гладких цилиндрических соединений

№ детали | Наименование детали | Номинальный размер мм | система | квалитет | посадка | Отклонения мкм | Предельные размеры мм | Допуск мкм | Зазоры S мкм | Натяги N мкм | Допуск посадки мкм | |||||||||||||||||

Smax | Smin | Sm | Nmax | Nmin | Nm | |||||||||||||||||||||||

ES es | EI ei | Dmax dmax | Dmin dmin | |||||||||||||||||||||||||

4 | внутреннее кольцо подшипника | 40 | отверстия | 5 | с натягом L0/k5 | 0 | -12 | 40,0 | 39,988 | 12 | — | — | — | 25 | 2 | 13,5 | 23 | |||||||||||

3 | вал | 6 | +13 | +2 | 40,013 | 40,002 | 11 | |||||||||||||||||||||

2 | часть редуктора задней передачи | 68 | вала | 6 | с зазором H6/l0 | +19 | 0 | 68,019 | 68 | 19 | 32 | 0 | 16 | — | — | — | 32 | |||||||||||

5 | наружное кольцо подшипника | 7 | 0 | -13 | 68,0 | 67,987 | 13 | |||||||||||||||||||||

6 | распорная втулка | 40 | внесистемная (комбинированная) | 6 | с зазором F7/k5 | +50 | +25 | 40,05 | 40,025 | 25 | 48 | 12 | 30 | — | — | — | 36 | |||||||||||

3 | вал | 5 | +13 | +2 | 40,013 | 40,002 | 11 | |||||||||||||||||||||

1 | корпус | 73 | отверстия | 7 | с натягом H7/r6 | +30 | 0 | 73,03 | 73,0 | 30 | — | — | — | 62 | 13 | 34,5 | 49 | |||||||||||

2 | часть редуктора задней передачи | 6 | +62 | 43 | 73,062 | 73,043 | 19 | |||||||||||||||||||||

7 | шестерня | 68 | отверстия | 7 | переходная H7/js6 | +30 | 0 | 68,03 | 68,0 | 30 | 39,5 | — | — | 9,5 | — | — | 49 | |||||||||||

3 | вал | 6 | +9,5 | -9,5 | 68,0095 | 67,9905 | 19 | |||||||||||||||||||||

studfiles.net

3.8 Посадки с зазором

Посадки с зазором предназначены для подвижных и неподвижных соединений. Они есть во всех квалитетах для посадок – с 3 по 12 (рисунок 18). Сюда относят посадки с основными отклонениями h, g, f, e, d, c, в, a (H, G, F, E, D, C, B, A).

Рисунок 18 – Посадки с зазором

Посадки рассчитаны на следующие условия их применения: нормальный температурный режим работы, близкие коэффициенты линейных расширений материалов деталей, отношение длины соединения к диаметру ~1.

Посадки с зазором характеризуются гарантированным или наименьшим зазором, который определяется основным отклонением.

Для выбора посадок с зазором используют (в разной степени) все известные четыре метода: прецедентов, подобия, технологических возможностей и расчетный.

Расчетный метод (наиболее предпочтительный) основывается на принципе функциональной взаимозаменяемости. В посадках с зазором расчетным методом обычно подбирают посадки для подшипников скольжения жидкостного трения и допуски функциональных параметров.

Посадки H/h – “Скользящие”. Есть во всех квалитетах 3-12. Гарантированный зазор равен нулю, Smin = 0. Посадки применяются в подвижных и неподвижных соединениях.

В неподвижных соединениях для целей центрирования деталей и при необходимости частой разборки. Скользящие посадки заменяют переходные посадки в грубых квалитетах: 8 – 12 квл.

В подвижных соединениях применяют для деталей, перемещающихся продольно с небольшой скоростью или на небольшом участке, при повышенных требованиях к точности направления перемещения, для деталей, которые должны легко передвигаться при настройках и регулировках.

Особоточные посадки H5/h5; H6/h5 применяют в неподвижных соединениях при особовысоких требованиях к соосности и необходимости частой или легкой разборки, например, эталонные колеса на валах зубоизмерительных приборов. В подвижных соединениях такие посадки применяют для продольного перемещения деталей при особовысоких требованиях к точности направления, например, пиноль в корпусе задней бабки токарного станка.

Точные посадки H7/h6, H8/h7 применяют в неподвижных соединениях для часто разбираемых деталей при высоких требованиях к соосности. Например, H7/h6 – сменные шестерни в гитаре токарного станка, H8/h7 – для центрирующих поверхностей при несколько пониженных требованиях к центрированию. В подвижных соединениях такие посадки применяют для пар поступательного движения при высоких требованиях к точности движения. Например, штоки гидро- или пневмоцилиндров в направляющих втулках.

Посадки средней точности H8/h8; H9/h8; H9/h9; H8/h9 в неподвижных соединениях применяют при невысоких требованиях к соосности устанавливаемых на валы деталей, передающих крутящие моменты. Например, для шкивов, зубчатых колес средней точности, в центрирующих выступах и заточках на фланцевых соединениях. В подвижных соединениях используют при продольных перемещениях и медленных вращательных движениях. Например, штоки в направляющих средней точности, шарниры, ролики на осях.

Посадки малой точности h20/h9; h20/h20; h21/h21; h22/h22 применяют для центрирующих фланцев, крышек, сопряжений, подлежащих сварке или пайке. В подвижных соединениях используют для неответственных шарниров, роликов, деталей перемещаемых при регулировках и настройках.

Посадки H/g (или G/h) – “Движения”. Они установлены только в точных квалитетах с 4 по 6 (для отверстий по 7-ой квл. включительно), характеризуются малым гарантированным зазором. Используют в подвижных и неподвижных соединениях. В подвижных применяют, если условие соосности или плотности требует малого зазора, величина которого должна быть достаточна для свободного перемещения деталей. Например, H7/g6 – соединения ударника и ствола в отбойном молотке, H6/g5 – золотниковое распределение. В неподвижных соединениях посадку используют для обеспечения особолегкой смены деталей при повышенных требованиях к соосности. Например, быстросменные втулки в сверлильных приспособлениях.

Посадки H/f (F/h) –“ходовые” установлены с 6-го по 9-й квалитеты. Характеризуются средним гарантированным зазором, достаточным для обеспечения свободного вращения в подшипниках скольжения при легких и средних режимах: скорости до 150 рад/с, средние нагрузки, небольшие температурные деформации, а также для продольного перемещения в соединениях поршень-цилиндр.

Посадка повышенной точности H6/f6 применяется при повышенных требованиях к точности центрирования и вращения. Например, шейки распределительного вала автодвигателя.

Посадка высокой точности H7/f6, H7/f7, H8/f7 применяют для подшипников при средней постоянной скорости вращения в точных соединениях – подшипники в коробках передач металлорежущих станков, малых электромашин, центробежных насосов, в парах возвратно-поступательного движения – поршни в цилиндрах компрессоров, гидропрессов.

Посадки пониженной точности H8/f8; H8/f9; H9/f9 предназначены для соединений при невысоких требованиях к точности. Они применяются для подшипников скольжения при значительных скоростях скольжения, в крупных валах подшипников тяжелого машиностроения, для многоопорных валов, при длинных или широко расставленных опорах, для направления штоков и поршней в цилиндрах с дополнительным направлением штоков, для плунжерных скалок в сальниках, для центрирования крышек цилиндров. Например, подшипники скольжения центробежных насосов, плунжеры в цилиндрах домкратов, поршневой шток в грунд-буксе сальника.

Посадки Н/е (Е/h) – “легкоходовые” установлены с 7-го по 9-й квалитет. Характеризуются значительным гарантированным зазором, достаточным для свободного вращения при высоких скоростях вращения (свыше 150 рад/с) и значительных нагрузках, а также при осложненных условиях монтажа (разнесенные опоры, многоопорность, длинные подшипники). Применяются для пар возвратно-поступательного движения со значительной скоростью и в неподвижных соединениях для легкой установки и регулировки. Посадки высокой точности Н6/е7, Н7/е7 предназначены в основном для подшипников жидкостного трения в изделиях повышенной точности и долговечности – например, подшипники коленчатых валов автомобильных двигателей.

Посадки средней точности Н8/е8, Н7/е8 используют для подшипников скольжения жидкостного трения турбогенераторов, больших электромашин, крупных центробежных насосов, для блоков зубчатых колес на осях в грузовых автомобилях.

Посадки пониженной точности Н8/е9, Н9/е9 применяют для менее ответственных подшипников скольжения и в парах поступательного движения, а в неподвижных соединениях, если необходимо увеличить зазоры для компенсации отклонений расположения и температурных деформаций.

Посадки H/d (D/h) – “широкоходовые” есть в 8-11 квалитетах. Они характеризуются большим гарантированным зазором, который позволяет компенсировать значительные отклонения расположения и температурные деформации. Применяют для подшипников скольжения и в парах поступательного движения.

Посадки повышенной точности H7/d8, H8/d8 предназначены для точных подвижных соединений при тяжелых режимах работы и больших температурных деформациях. Например, подшипники жидкостного трения в турбинах, шаровых мельницах, прокатных станах, поршневые кольца в канавках поршня.

Посадки средней точности H8/d9, H9/d9, H9/d10 предназначены для соединений невысокой точности. Например, трансмиссионные валы в подшипниках, поршни в цилиндрах компрессоров.

Посадка низкой точности h21/d11 предназначена для подвижных и неподвижных грубо центрированных соединений. Зазоры используются для компенсации отклонений расположения, для размещения защитных покрытий. Например, шпиндели арматуры по внутреннему диаметру, шарниры и ролики на осях, шарниры на тягах, рычагах.

Посадки H/c, H/b, H/a (C/h; B/h; A/h) характеризуются очень большими зазорами. Эти посадки есть только в грубых квалитетах 11, 12 (кроме H7/c8 и H8/c8). Большие зазоры необходимы для компенсации больших отклонений расположения, эксплуатационных изменений размеров (температурные деформации, водо- и маслопоглощение у пластмасс), для обеспечения подвижности в условиях запыленности, загрязнения, коррозии.

Посадки точные H7/c8, H8/c8 используют, если зазоры в точных соединениях значительно уменьшаются из-за температурных деформаций. Например, поршни в цилиндрах двигателя внутреннего сгорания, подшипники скольжения быстроходных тяжелонагруженных валов в прокатных станах, турбинах, насосах, компрессорах.

Посадки Н11/b11, Н12/b12 используют во фланцевых центрирующих соединениях, шарнирах, для сменных рычагов и рукояток; Н11/а11 – в соединениях рессорных и тормозных подвесок, шарнирных неответственных деталях, в щелевых и торцовых уплотнениях на валах (и Н11/d11).

studfiles.net

Таблица допусков и посадок валов по h7, h8, h9, h20, h21

Таблица допусков и посадок валов по h7, h8, h9, h20, h21| Номинал. размер, мм |

h7 | h8 | h9 | h20 | h21 |

|---|---|---|---|---|---|

| Предельные отклонения, мм | |||||

| До 3 включ. | 0-0.01 | 0-0.014 | 0-0.025 | 0-0.04 | 0-0.06 |

| Св. 3 до 6 | 0-0.012 | 0-0.018 | 0-0.03 | 0-0.048 | 0-0.075 |

| Св. 6 до 10 | 0-0.015 | 0-0.022 | 0-0.036 | 0-0.058 | 0-0.09 |

| Св. 10 до 18 | 0-0.018 | 0-0.027 | 0-0.043 | 0-0.07 | 0-0.11 |

| Св. 18 до 30 | 0-0.021 | 0-0.033 | 0-0.052 | 0-0.084 | 0-0.13 |

| Св. 30 до 50 | 0-0.025 | 0-0.039 | 0-0.062 | 0-0.1 | 0-0.16 |

| Св. 50 до 80 | 0-0.03 | 0-0.046 | 0-0.074 | 0-0.12 | 0-0.19 |

| Св. 80 до 120 | 0-0.035 | 0-0.054 | 0-0.087 | 0-0.14 | 0-0.22 |

| Св. 120 до 180 | 0-0.04 | 0-0.063 | 0-0.1 | 0-0.16 | 0-0.25 |

| Св. 180 до 250 | 0-0.046 | 0-0.072 | 0-0.115 | 0-0.185 | 0-0.29 |

| Св. 250 до 315 | 0-0.052 | 0-0.081 | 0-0.13 | 0-0.21 | 0-0.32 |

| Св. 315 до 400 | 0-0.057 | 0-0.089 | 0-0.14 | 0-0.23 | 0-0.36 |

| Св. 400 до 500 | 0-0.063 | 0-0.097 | 0-0.155 | 0-0.25 | 0-0.4 |

| Св. 500 до 630 | 0-0.07 | 0-0.11 | 0-0.175 | 0-0.28 | 0-0.44 |

| Св. 630 до 800 | 0-0.08 | 0-0.125 | 0-0.2 | 0-0.32 | 0-0.5 |

| Св. 800 до 1000 | 0-0.09 | 0-0.14 | 0-0.23 | 0-0.36 | 0-0.56 |

| Св. 1000 до 1250 | 0-0.105 | 0-0.165 | 0-0.26 | 0-0.42 | 0-0.66 |

| Св. 1250 до 1600 | 0-0.125 | 0-0.195 | 0-0.31 | 0-0.5 | 0-0.78 |

| Св. 1600 до 2000 | 0-0.15 | 0-0.23 | 0-0.37 | 0-0.6 | 0-0.92 |

| Св. 2000 до 2500 | 0-0.175 | 0-0.28 | 0-0.44 | 0-0.7 | 0-1.1 |

| Св. 2500 до 3150 | 0-0.21 | 0-0.33 | 0-0.54 | 0-0.86 | 0-1.35 |

tekhnar.ru

H7/g6, H8/k7, Н7/js7. В каких системах образованы эти посадки и к какому виду соединений относится каждая из них? — КиберПедия

В системе отверстия.

Выбор посадок шлицевых соединений и их обозначение на чертежах.

Общие положения, допуски и основные отклонения размеров d, D, b шлицевого соединения — по ГОСТ 25346— 89.

Поля допусков, заключенные в квадратные скобки, являются рекомендуемыми, а поля допусков, отмеченные звездочками -предпочтительными из числа рекомендуемых (поля допусков, применяемые в ИСО).

При длине шлицевого вала или втулки, превышающей длину комплексного калибра, предельные отклонения от параллельности сторон зубьев вала и пазов втулки относительно оси центрирующей поверхности не должны превышать на длине 100 мм:

0,03 мм — в соединениях повышенной точности, определяемой допуском на размер b от JT6 до JT8;

0,05 мм — в соединениях нормальной точности при допусках на размер b от JT9 до JT10.

Обозначения шлицевых соединений валов и втулок должны содержать:

~ букву, обозначающую поверхность центрирования;

число зубьев z и номинальные размеры d, D и b соединения вала и втулки;

обозначения полей допусков или посадок диаметров, а также размера b, помещенные после соответствующих размеров.

Допускается не указывать в обозначении допуски нецентрирующих диаметров.

Пример условного обозначения соединения с числом зубьев z = 8 , внутренним диаметром d =36 мм, наружным диаметром D =40 мм, шириной зуба b =7 мм, с центрированием по внутреннему диаметру, с посадкой по диаметру центрирования Н7/f7 центрирования по нецентрирующему диаметру h22/d11 и по размеру H9/f9 :

То же, при центрировании по наружному диаметру с посадкой по диаметру центрирования H7/h7 и по размеру F10/h9:

То же, при центрировании по боковым сторонам:

Пример условного обозначения втулки того же соединения при центрировании по внутреннему диаметру:

То же, вала:

Рекомендации по контролю прямобочных шлицевых соединений.

1. Шлицевые соединения контролируют комплексными калибрами, при этом поэлементный контроль осуществляют непроходными калибрами или измерительными приборами.

В спорных случаях контроль комплексным калибром является главным.

2. При использовании комплексных калибров отверстие считают годным, если комплексный калибр-пробка проходит, а диаметры и ширина паза не выходят за установленные верхние пределы; вал считают годным, если комплексный калибр-кольцо проходит, а диаметры и толщина зуба не выходят за установленны нижние пределы.

19. К какому виду соединений относится условное обозначение: 50 × H7/g6 ×2 × H9/g9 ГОСТ 6033-80. По какому параметру принято центрирование и в каких случаях такое соединение используется?

Обозначение вида 50 × H7/g6 ×2 × H9/h9 ГОСТ 6033-80 относится к шлицевым соединениям с эвольвентным профилем зуба. Наружный диаметр D= 50 мм и модуль m = 2 мм. Посадка по центрирующему диаметру D — H7/g6 и по боковым поверхностям s(е) — H9/h9.

Какие основные параметры шероховатости поверхности высотные и шаговые Вы знаете? Какой высотный параметр является предпочтительным? Приведите профиль шероховатости и укажите его характеристики и параметры.

В соответствии со стандартом используются следующие основные параметры шероховатости поверхности:

а) высотные: Ra – среднее арифметическое отклонение профиля, Rz – высота неровностей профиля по десяти точкам, Rmax – наибольшая высота неровностей профиля;

б) шаговые: Sm – средний шаг неровностей профиля, S – средний шаг местных выступов профиля по вершинам;

в) опорные: tp – относительная опорная длина профиля.

Из высотных параметров предпочтительным является параметр Ra.

На рисунке схематично показаны параметры шероховатости, где: — базовая длина; — средняя линия профиля; — средний шаг неровностей профиля; — средний шаг местных выступов профиля; — отклонение пяти наибольших максимумов профиля; — отклонение пяти наибольших минимумов профиля; — расстояние от высших точек пяти наибольших максимумов до линии параллельной средней и не пересекающей профиль; — расстояние от низших точек пяти наибольших минимумов до линии параллельной средней и не пересекающей профиль; — наибольшая высота профиля; — отклонения профиля от линии ; — уровень сечения профиля; — длина отрезков, отсекаемых на уровне .

cyberpedia.su