Что влияет на выбор сварочного тока

При выполнении сварочных работ, качество получаемого соединения зависит в первую очередь от того, насколько правильно выбран режим сварки. Основным регулируемым параметром процесса или главной режимной характеристикой является электрический ток, который называют сварочным током.

Сила тока при сварке зависит главным образом от параметров заготовки, которую предстоит варить и от некоторых других факторов.

Основные понятия

Сварочный ток, кроме своего абсолютного значения, выражаемого в амперах, характеризуется постоянством или периодическим изменением во времени величины и направления.

В первом случае ток называется постоянным. Его источниками являются сварочные выпрямители, автономные сварочные генераторы, а также современные аппараты для сварки, использующие инверторные технологии.

Если направление и (или) величина тока меняются во времени, то его называют переменным. Источниками переменного сварочного тока служат понижающие трансформаторы, первичная обмотка которых включается в сеть переменного тока 220 или 380 вольт.

На выбор параметров сварки, то есть ее режима, влияют следующие факторы, тесно между собой связанные:

- толщина свариваемой заготовки;

- вид металла или сплава, который предстоит варить;

- диаметр применяемого электрода;

- расположение и характер шва.

Выбираемый токовый режим работы сварочного аппарата определяет величину энергии электрической дуги. Чем больше значение этого параметра, тем больше тепла выделяется при горении дуги, а значит, более интенсивно и глубоко плавится заготовка и применяемый электрод.

Отсюда становится понятным, что чем толще и массивней свариваемый металл, тем большее значение тока должно быть установлено при его сварке. Кроме этого, существует прямая зависимость между толщиной заготовки, токовым режимом и диаметром электрода при ручной дуговой сварке.

Зависимость от толщины электрода

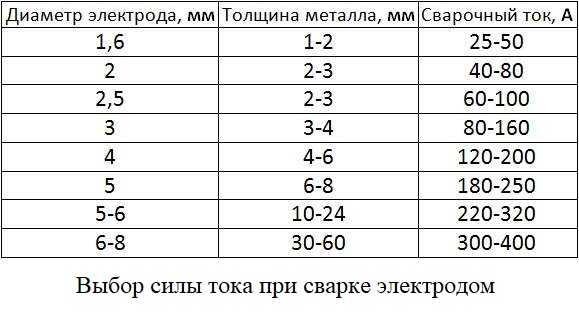

Нормативная литература по сварочному делу содержит много таблиц, позволяющих выбрать требуемый диаметр электрода и значение сварочного тока для сваривания заготовок определённой толщины.

При увеличении тока сварки, увеличивается скорость плавления, как заготовки, так и материала электрода, это определяет прямую зависимость между сварочным током и диаметром электрода.

Например, если электродом, имеющим диаметр 2мм, рекомендуется сваривать металл толщиной 2 – 3 мм, выбирая при этом сварочный ток в диапазоне 40 – 80 ампер, то для электродов диаметром 5 – 6 мм указывается токовая величина 220 – 320 ампер при сварке металла 10 – 24 мм.

Стоит упомянуть ещё об одной характеристике сварочного процесса, связанной с диаметром используемого электрода. Речь идет о плотности тока сварки, определяемой отношением сварочного тока к площади поперечного сечения электрической дуги и измеряемой в амперах на миллиметр квадратный (А/мм2).

Этот параметр играет важную роль в формировании сварного шва. С увеличением диаметра электрода, плотность падает при неизменных токовых настройках аппарата.

Это обусловлено тем, что электрод с диаметром большего размера создает более толстую дугу, имеющую большее значение площади. Показатель плотности зависит также от длины электрической дуги.

При увеличении разрядного промежутка между электродом и заготовкой, дуга вытягивается, становясь тоньше, уменьшая площадь поперечного сечения разряда. При этом уменьшается температура, создаваемая дугой, замедляется процесс переноса вещества электрическим разрядом.

При дальнейшем увеличении зазора, процесс начинает терять стабильность, поверхность сварочной ванны становится неровной, и в итоге дуговой разряд гаснет. Таким образом, в относительно небольших пределах, энергию сварочного процесса можно регулировать путем изменения длины дуги.

Что касается сварки полуавтоматом, роль электрода здесь играет специальная проволока для сварки, диаметр которой также выбирается по таблицам, в зависимости от характеристик свариваемого металла и его толщины.

Практическое определение

Опытному сварщику не составит труда правильно выбрать режим сварки, если известны размеры заготовок и характеристики металла, из которого они изготовлены. При необходимости можно обратиться к одной из технологических таблиц.

Необходимо обращать внимание на рекомендации, прилагаемые к самим электродам и сварочному аппарату в инструкции. Существуют также эмпирические формулы, по которым можно произвести расчёт сварочного тока.

Для электродов, имеющих диаметр менее 4 мм или более 6 мм, иногда применяют следующую формулу:

I = (20 + 6d) d

В этой формуле I – сварочный ток, выраженный в Амперах, d – диаметр электрода в миллиметрах.

Для выбора сварочного тока при использовании электродов, имеющих диаметр менее 3 мм, и работе в самом простом нижнем положении, можно применить соотношение:

I = 30 d;

при диаметре 3-4 мм формула меняется на:

I = 40 d.

Расчетное значение на практике корректируют. Обычно происходит изменение в меньшую сторону на 10-15%.

Расположение и характер шва

Оптимальная величина тока сварки зависит от пространственной ориентации свариваемого соединения и положения, из которого производится сварка, а также от того, скошены ли кромки свариваемых деталей и под каким углом. Понятнее станет, если рассмотреть примеры.

Оптимальная величина тока сварки зависит от пространственной ориентации свариваемого соединения и положения, из которого производится сварка, а также от того, скошены ли кромки свариваемых деталей и под каким углом. Понятнее станет, если рассмотреть примеры.

При сваривании горизонтального шва в положении сверху, значение тока можно установить более высокое, чем при сварке вертикальных или горизонтальных потолочных швов в положении снизу.

Это объясняется тем, что сварочная ванна горизонтального, свариваемого сверху шва более устойчива и не склонна к растеканию. Повышенное значение тока в этом случае обеспечивает более глубокий провар заготовок, следовательно, более прочное сплавление по всей толщине детали.

Наименьший ток должен быть выбран при сварке потолочных швов снизу. В этом случае жидкий металл под воздействием силы тяжести стремится оторваться от шва и упасть, чему до определённого момента препятствуют лишь силы поверхностного натяжения расплавленного металла.

Это обстоятельство предъявляет более высокие требования к квалификации сварщика, которому в процессе выполнения работы необходимо тщательно следить за жидкой массой сварочной ванны, предотвращая вытекание из неё металла.

Следует заметить, что опытный сварщик может регулировать этот процесс, не уменьшая значение тока, а увеличивая скорость перемещения электрода вдоль шва, что кстати, уменьшает затраты времени на выполнение работы.

Подготовленные к сварке торцевые поверхности деталей путём их скашивания, требуют несколько уменьшить величину тока сварки, так как неподготовленные кромки необходимо проваривать гораздо глубже, чем предварительно снятые. Однако и в этом случае, при наличии опыта, выбор требуемого режима может быть осуществлен изменением скорости сварочного процесса.

Некоторые нюансы при выборе сварочного тока вносит тип покрытия применяемых электродов, но влияние этого фактора существенно ниже перечисленных ранее.

Какое влияние имеет полярность

При сварке инвертором, или классическим аппаратом постоянного тока, выбор режима сварки связан с полярностью. Прямой полярностью принято называть схему, при которой сварочный электрод подключен к минусовой клемме аппарата, свариваемая деталь соединяется при этом с плюсом.

Особенностью сварочного процесса при прямой полярности является то, что плавление материала электрода происходит более интенсивно, чем плавление заготовки. Объясняется это следующим образом.

Несмотря на то, что условное направление протекания электрического тока принято от плюса к минусу, реальный физический процесс представляет собой движение отрицательно заряженных частиц – электронов, от минуса к плюсу.

Благодаря этому, при такой полярности происходит быстрый расход материала электрода. Использование прямой полярности целесообразно в случае относительно тонких заготовок, либо если к массивному элементу приваривается тонкая деталь.

При подключении электрода к плюсу, а заготовки соответственно, к минусу, получаем полярность, которую называют обратной. При таком включении интенсивней плавится заготовка, что определяет преимущество его применения при сваривании более толстых деталей.

Поскольку каждая металлическая заготовка и сварочный аппарат имеет свои особенности, выбор оптимального значение тока зависит от опытности сварщика. Тем же, кто только учится варить, необходимо ориентироваться на расчетные и табличные значения.

svaring.com

Обратная и прямая полярность при сварке инвертором

Осуществляя сваривание конструкции при помощи постоянного тока, важно знать, что качество шва будет зависеть во многом от настроек аппарата. Важным нюансом будет то, что кроме регулятора силы тока необходимо правильно выбрать полярность. Может быть всего два вида — это прямая и обратная полярность при сварке инвертором.

Что означает прямая полярность

Для того чтобы добиться качественного шва во время сварки различных сталей, важно знать, какая полярность подходит под материал, который нужно обработать. Общая суть сварки инвертором состоит в том, что у аппарата должны быть гнезда «+» и «-«. В зависимости от того, к какому гнезду будет подключаться масса, а к какому — электрод, и будет зависеть полярность.

Прямая полярность подключается таким образом: к плюсовому гнезду добавляют массу, а к минусовому — электрод. Тут важно знать, что род и полярность тока будет обусловлена существованием анодного и катодного пятна. Во время наличия прямой полярности при сварке анодное пятно, которое является более горячим, будет образовываться на стороне заготовки.

Что означает обратная полярность

При обратной полярности логично, что подключение массы и электрода меняют местами. То есть к плюсовому гнезду подключают электрод, а к минусовому гнезду — массу. Здесь нужно понимать, что при подключении гнезд таким образом анодное пятно также будет образовываться, однако оно появится не на стороне заготовки, а на противоположной от нее, то есть на электроде.

Важное замечание! Подключение полярности вручную осуществляется лишь при сварке инвертором, то есть при наличии постоянного тока. При осуществлении этого же процесса, но на переменном токе смена полярности осуществляется до сотни раз за секунду самостоятельно. Поэтому способ подключения не имеет значения.

Как можно было заметить, отличие прямой и обратной полярности при сварке инвертором заключается в том, что анодное пятно будет образовываться в разных местах.

Критерий выбора полярности

При смене подключения специалист меняет место концентрации нагрева, перенося его либо на заготовку, либо на сам электрод. Здесь важно знать, что за нагрев отвечает гнездо с плюсом, а значит, при прямом подключении максимальная температура будет наблюдаться на сварочном шве. При обратном подключении максимальная температура уходит на разогрев расходного элемента. Зная эту особенность, можно самостоятельно выбирать схему подключения, исходя из такого параметра, как толщина материала. Выбор между прямой и обратной полярностью при сварке будет сильно зависеть от толщины металлического изделия. Если этот параметр имеет среднее или высокое значение, то лучше всего прибегнуть к прямой полярности. Это объясняется тем, что сильный нагрев заготовки обеспечит более глубокий шов, что, в свою очередь, повысит и качество сварного шва. Прямая полярность также используется при необходимости отрезать куски металла. И, напротив, при сваривании менее тонких металлических заготовок рекомендуется использовать обратное подключение, так как материал не будет сильно перегреваться, а вот электрод станет плавиться гораздо быстрее.

Тип металла

Прямая и обратная полярность при сварке будет также зависеть от типа металлического изделия, которое необходимо обработать. Важно понимать, что возможность самостоятельно изменять тип подключения сказывается на эффективности работы с разного рода заготовками. В качестве примера можно привести сварку нержавеющей стали или же чугуна. При работе с такими материалами лучше всего использовать обратную полярность, при которой удастся избежать сильного перегрева сырья, что избавит от создания тугоплавкого сварного соединения. А вот, к примеру, для работы с таким типом металла, как алюминий, лучше всего использовать прямую полярность при сварке. Так как при малом нагреве пробиться через оксилы этого сырья будет очень и очень сложно. Чаще всего к каждому материалу имеется рекомендация, в которой прописано, каким типом полярности лучше обрабатывать эту заготовку.

Еще одна очень важная деталь, которую необходимо учитывать при сварке инвертором прямой полярности или же обратной, — это тип электрода, который, так же как и металл, имеет свои характеристики при разных температурных режимах. Чаще всего параметры связаны с типом флюса, используемого в основе расходного материала. Допустим, имеется электрод угольного типа. Использовать обратное подключение для работы с таким элементом нельзя, так как слишком большой нагрев расходника такого типа перегреет флюс и товар придет в полную негодность. Можно использовать лишь сварку постоянным током с прямой полярностью. Здесь, как и в случае с металлическими заготовками, чтобы не ошибиться, лучше всего изучать маркировку и рекомендации производителя по работе с каждым типом расходника в отдельности.

Свойства прямой полярности

Вполне очевидно, что имеются свои плюсы при сварке прямой и обратной полярностью. Если говорить о первом типе подключения, то можно выделить следующие пункты:

- полученный сварной шов будет достаточно глубоким, но при этом довольно узким;

- используется при сварке большинства металлических заготовок, толщина которых выше чем 3 мм;

- осуществлять сварку, к примеру, цветной стали можно лишь при наличии вольфрамового электрода, а также при прямом подключении инвертора;

- прямая полярность при сварке металлов также отличается более стабильной дугой, что, в свою очередь, обеспечивает более высокое качество сварного шва;

- при использовании прямого подключения строго запрещается применять электроды, которые подходят для сварки переменным током;

- прямая полярность также отлично зарекомендовала себя в резке металлических заготовок.

Свойства обратной полярности

Также как прямая полярность при сварке имеет свои сильные и слабые стороны, обратное подключение тоже можно охарактеризовать некоторыми свойствами:

- Если использовать сварку с постоянным током, но сделать обратное подключение, то в результате шов получится не слишком глубоким, но очень широким.

- Наилучшее качество шва достигается лишь при работе с металлами, имеющими малую толщину, если применять обратную полярность для сварки толстого сырья, то качество шва будет слишком неудовлетворительным.

- При сварке на обратном подключении строго запрещается использовать электроды, которые нельзя перегревать.

- Если сила тока значительно уменьшается, то сильно будет ухудшаться и качество шва из-за того, что дуга начнет «скакать».

- Так как обратная полярность чаще всего используется для сварки высоколегированных сталей, то необходимо руководствоваться не только правилами сварки инвертором, а еще и учитывать требования металла к длительности рабочего цикла, а также к процессу остывания металла.

Смена полярностей

После того как человек детально изучит особенности сварки при прямой полярности, а также при обратной становится довольно просто отвечать на вопрос, зачем же ее менять. Если коротко подвести итоги, то можно сказать следующее:

Использование прямой полярности оправдано в случаях большой толщины металла. Также этот тип подключения оправдывается в том случае, если происходит сварка цветного металла: латунь, медь, алюминий. Наиболее важно обратить свое внимание на работу с алюминием, так как его оксидная пленка имеет огромное значение температуры плавки, которая сильно превышает температуру плавления самого сырья. Другими словами, можно сказать, что прямая полярность при сварке — это грубая обработка и соединение конструкции.

Обратное подключение же, в свою очередь, используется для работы с тонкими сталями. Кроме этого ее применяют при обработке высоколегированной или нержавеющей стали. Эти материалы плохо переносят перегрев, а потому использовать плавку с высокой температурой нельзя. То есть работа на обратном подключении считается более тонкой.

Из этого можно сделать вывод, что ответом на вопрос, зачем менять полярность при сварке электродами, станет то, что от этого зависит качество сварного шва, а также работоспособность самого расходника, так как не все электроды можно подключить обратным способом.

Заключение

Если подвести итог всему вышесказанному, то применение инвертора или полуавтомата для сварки в быту — это очень распространенное дело. Но вот правильный выбор подключения при постоянном токе, а также знание того, какой материал каким способом нужно варить, — это основная информация, необходимая для успешного завершения работы. Если эти знания имеются, то применение этих инструментов не станет проблемой.

fb.ru

Какой ток для какого электрода: выбор, постоянный и переменный, сварочные электроды

Главная страница » Сварочный ток

На этой странице вы найдете информацию по сварочным токам для разных марок электродов.

На этой странице вы найдете информацию по сварочным токам для разных марок электродов.

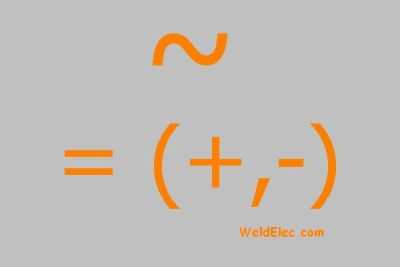

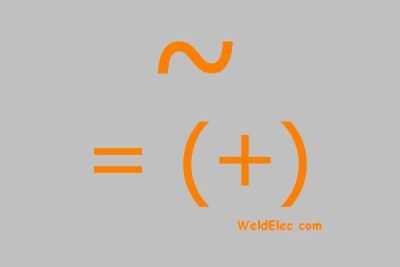

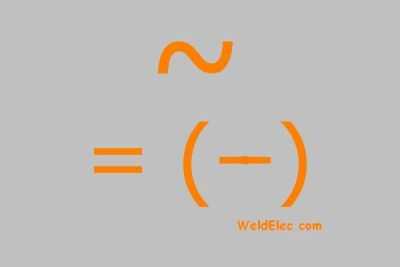

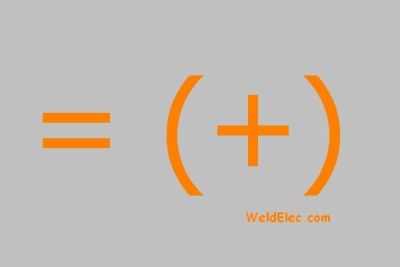

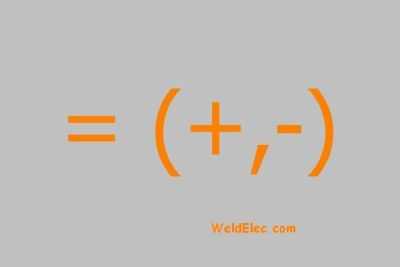

Ниже показаны обозначения токов, которые используются производителями электродов и использованы в нашем каталоге.

Внизу страницы даны подборки электродов по сварочным токам.

Как сварочный ток для электродов влияет на сварку

При осуществлении сварочного процесса необходимо правильно подбирать величину тока. Именно данный параметр в большей степени влияет на качество сварного шва.

Низкий показатель сварочного тока  может привести к нестабильности горения дуги, появлению непроваренных участков, процесс сваривания будет постоянно прерываться и в итоге сварщик получит некачественное соединение.

может привести к нестабильности горения дуги, появлению непроваренных участков, процесс сваривания будет постоянно прерываться и в итоге сварщик получит некачественное соединение.

Слишком высокая величина приведет к перегреву или прожогу в зоне сваривания, а также к интенсивному разбрызгиванию.

В целом на выбор показателей силы напряжения влияют несколько факторов:

Какой ток для какого электрода

Правильный выбор тока для сварки электродами является залогом комфортного рабочего процесса, качественного сварного шва и всего изделия в целом. Для каждой марки существует рекомендуемая величина силы напряжения. Данные сведения прописаны на упаковке сварочных материалов. С приблизительными цифрами вы можете ознакомиться далее.

Ток сварки для электрода 4 мм

Распространенными являются стержни с диаметром 4 мм. Их востребованность обусловлена тем, что такие расходники подходят для работы с большими и мелкими швами. Сила напряжения при сваривании данным прутком лежит в границах

Распространенными являются стержни с диаметром 4 мм. Их востребованность обусловлена тем, что такие расходники подходят для работы с большими и мелкими швами. Сила напряжения при сваривании данным прутком лежит в границах

Ток сварки для электрода 3 мм

Сварочное напряжение для расходников диаметром 3 мм. должно находится в границах от 65 до 130 А. Перед осуществлением работ рекомендуется выставлять среднее значение — 80-90 А. Во время проведения сварочного процесса это поможет определить какой ток для сварки электродом 3мм. является оптимальным.

Ток сварки для электрода 2 мм

При 2 мм. потребуется напряжение от 30 до 80 А. Большой разброс в значениях зависит от металла и выбранного пространственного положения.

Важно! Следует помнить, что данные значения являются относительными. На практике сила тока зависит от марки. Каждая марка имеет собственные показатели, прописанные на упаковке. Поэтому для того, чтобы, например, выяснить какой нужен ток для электрода 4 мм., необходимо ознакомиться с рекомендациями производителей. Опытные сварщики могут полагаться на собственные знания и опыт и иметь некоторые предпочтения.

Полезное видео

Небольшой ролик, где практик-сварщик делится опытом выставления значения тока. Хороший совет эмпирически подбирать силу тока от большего к меньшему.

Чем отличаются электроды постоянного тока от переменного

Кратко разъяснить отличия электродов постоянного и переменного тока можно двумя утверждениями:

- Сварочные материалы, предназначенные для переменного тока, успешно применяются и для сварки с помощью постоянного тока. Поэтому специалисты часто называют такие электроды универсальными. Подробнее о них чуть далее.

- В то время как электроды для постоянного напряжения, как правило, не подойдут для сваривания переменным током.

Однако, следует помнить, что материалы второй группы гарантируют более качественное соединение. При выполнении ответственных работ данный факт выходит на первый план.

Что такое универсальные электроды

Универсальные сварочные материалы — это  электроды постоянного и переменного тока. То есть те расходники, которые одинаково эффективно работают и на переменном, и на постоянном напряжении. Данная категория сварочных материалов имеет несколько преимуществ:

электроды постоянного и переменного тока. То есть те расходники, которые одинаково эффективно работают и на переменном, и на постоянном напряжении. Данная категория сварочных материалов имеет несколько преимуществ:

- хорошая и стабильная дуга;

- повышенная производительность работ;

- достаточно высокая экономичность;

- низкий уровень разбрызгивания;

- хорошее отделение шлака;

- возможность сваривать неочищенную от загрязнений, окисленную, влажную и поврежденную коррозией поверхность;

- минимальные требования к оборудованию и сварщику.

Чем отличается постоянная сварка от переменной

Преимущества сварки на постоянном напряжении:

| Преимущества сваривания на переменном токе:

|

Недостатки:

| Недостатки:

|

Популярные марки электродов для переменного и постоянного тока

1. Электроды МР-3С являются наиболее востребованными материалами универсального типа. Преимущества: легкая воспламеняемость дуги как при первом, так и при последующих розжигах; рутиловая обмазка обеспечивает защиту шва от быстрого окисления и от вкраплений шлака; высокий уровень постоянства дуги.

2. АНО-37 предназначены для сварочных и ремонтных работ конструкций из углеродистых и низколегированных сталей. Достоинства: малочувствительны к присутствию загрязнений и ржавчины; достаточно широкие зазоры хорошо закрываются расходниками данной марки; легкое зажигание дуги; шов прекрасно формируется даже на небольших величинах сварочного напряжения; хорошо подойдет для начинающего сварщика (даже новичок может сделать качественное изделие).

3. ОК 46.00 используются для конструкционных и углеродистых сталей. Плюсы: легкий поджиг; подходят для заваривания широких зазоров, нечувствительны к ржавым и загрязненным поверхностям; минимальное количество брызг; сварка производится во всех пространственных положениях.

4. Электроды ОЗС-4 применяются для работы с углеродистыми сталями. Преимущества: не восприимчивы к плохо очищенному от загрязнений, ржавчины и влаги металлу; легкая зажигаемость дуги; возможность осуществления сварки на повышенных режимах; изделия средних и больших толщин успешно свариваются данной маркой.

5. Одной из самых популярных импортных марок универсальных расходников является LB-52U. Востребованность сварочных материалов японского производства обусловлена несколькими причинами: высокий уровень производительности; минимальное разбрызгивание; отличные механические свойства; стабильность дуги сохраняется в режиме низкого и высокого напряжения.

6. АНО-4 используются для сварки ответственных конструкций из углеродистых сталей. Достоинства: допускается сваривание влажного, ржавого или плохо очищенного металла; легкое зажигание дуги и её стабильное горение; небольшая склонность к образованию пор; сварные швы отличаются высоким качеством; нечувствительны к изменению длины дуги.

Обозначения сварочного тока для электродов, напряжение и полярность

Переменный и постоянный ток, любая полярность

Переменный и постоянный ток, обратная полярность (плюс на электроде)

Переменный и постоянный ток, прямая полярность (минус на электроде)

Постоянный ток, обратная полярность (плюс на электроде)

Постоянный ток любой полярности

Подборки марок электродов по применяемым для сварки токам

weldelec.com

2.6 Выбор рода тока и полярности

При сварке применяются как переменный, так и постоянный ток. Постоянный ток имеет то преимущество, что дуга горит устойчивее. Но переменный ток дешевле, поэтому его применение при сварке предпочтительнее. Но есть способы сварки, при которых применяют только постоянный ток. Сварка в защитных газах и под флюсом выполняется на постоянном токе обратной полярности. Электроды с основным покрытием тоже требуют постоянного тока обратной полярности, как и сварочные флюсы для сварки высоколегированных сталей, основу которых составляет плавиковый шпат. В этих случаях происходит насыщение дуги кислородом или фтором, имеющим большое сродство к электрону. Поэтому необходимо раскрыть сущность процессов, происходящих в дуге при насыщении ее кислородом или фтором и обосновать применение рода тока и полярности. Полярность тока влияет на глубину проплавления, химический состав шва и качество сварного соединения [3, 8, 19].

2.7 Выбор и расчет режимов сварки

Режимом сварки называют совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, формы и качества. При всех дуговых способов сварки такими характеристиками являются следующие параметры: диаметр электрода, сила сварочного тока, напряжение на дуге, скорость перемещения электрода вдоль шва, род тока и полярность. При механизированных способах сварки добавляют еще один параметр-скорость подачи сварочной проволоки, а при сварке в защитных газах — удельный расход газа.

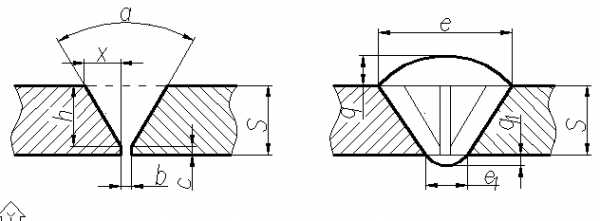

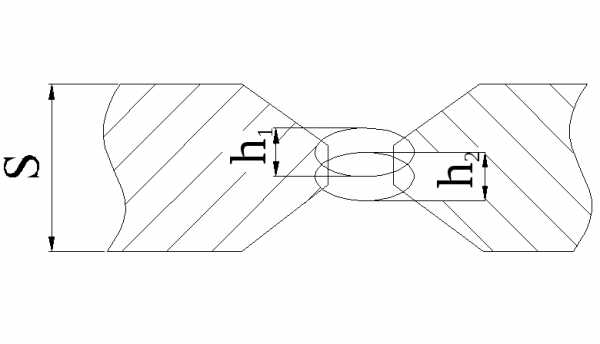

Параметры режима сварки влияют на форму шва, а значит и его размеры: на ширину шва — е; усиление шва — q; глубину шва – h.

На форму и размеры влияют не только основные параметры сварки, но и такие технологические факторы, как род и полярность тока, наклон электрода и изделия, вылет электрода, конструктивная форма соединения и величина зазора.

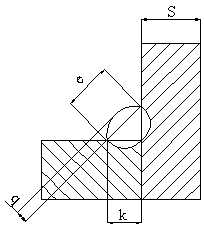

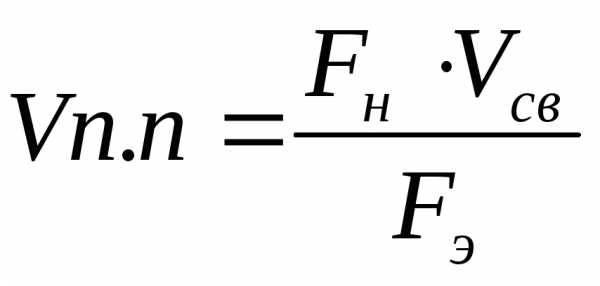

2.7.1 Методика расчета режима ручной дуговой сварки. Определяется площадь наплавки, как сумма площадей элементарных геометрических фигур, составляющих сечение шва.

Рисунок 3

Площадь наплавки одностороннего сварного шва, выполненного с зазором, определяется по формуле, мм

Fн = 2F1 + F2, (13)

Fн = S b + 0,75 eq, (14)

где S-толщина деталей, мм;

b — зазор, мм;

e — ширина, мм;

q — высота усиления, мм.

а) б)

Рисунок 4

Площадь наплавки стыкового шва с разделкой двух кромок и подваркой корня шва определяется по формуле, мм

F = S b + (S — с)2tg / 2 + 0,75eq+0,75е1q1, (15)

где c — величина притупления, мм;

е1 – ширина подварки, мм;

q1 – высота подварки, мм;

— угол разделки, мм.

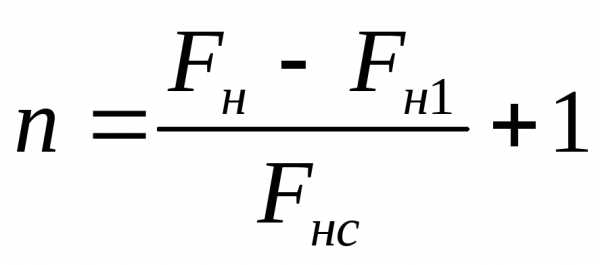

При сварке многопроходных швов необходимо определить число проходов по формуле, шт

, (16)

, (16)

где Fн – площадь всей наплавки, мм2;

Fн1 – площадь первого прохода, мм2;

Fнс – площадь каждого последующего прохода, мм2.

При ручной сварке многопроходных швов первый проход выполняется электродами диаметром 3 – 4мм, так как применение электродов большого диаметра затрудняют провар корня шва. При определении числа проходов следует учитывать, что сечение первого прохода не должно превышать 30-35мм2 и может быть определено по формуле, мм2

Fн1 = (6 — 8) dэ, (17)

где dэ – диаметр электрода для сварки корневого шва, мм.

Площадь наплавки последующих проходов определяется по формуле, мм2

Fнс = (8 — 12) dэс, (18)

где Fнс – площадь последующего прохода, мм;

dэс – диаметр электрода для сварки следующих швов, мм

При сварке многопроходных швов стремятся сварку проходов выполнять на одних и тех же режимах за исключением первого прохода.

Диаметр электрода выбирается в зависимости от толщины свариваемого изделия. Примерное соотношение между диаметром электрода и толщиной листов свариваемого изделия приведено ниже.

Таблица 8

Толщина свариваемого изделия, мм | Диаметр электрода, мм |

1 2 | 1,5 – 2 |

4 – 5 | 3 |

6 – 12 | 3 – 4 |

13 и более | 5 – 5,5 |

6 и более |

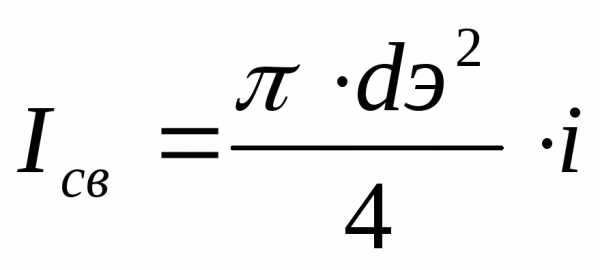

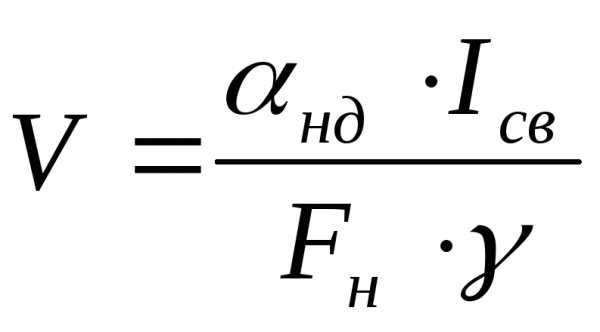

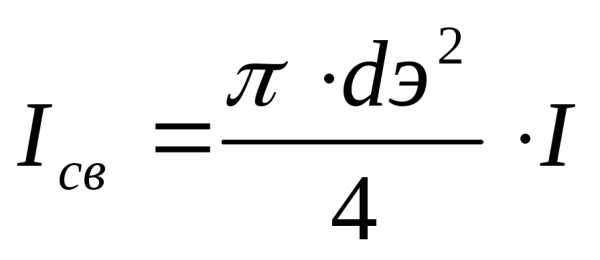

Расчет силы сварочного тока Iсв производится по диаметру электрода и допускаемой плотности тока, А

, (19)

, (19)

где i – допускаемая плотность тока, А/мм.

Допускаемая плотность тока зависит от диаметра и вида покрытия электрода.

Таблица 9 Величина допускаемой плотности тока в электроде при ручной дуговой сварке

Виды покрытия | Диаметр электрода | |||

3 | 4 | 5 | 6 | |

Кислое, рутиловое | 14 20 | 11,5 – 16 | 10 – 13,5 | 9,5 12,5 |

Основное | 13 – 18,5 | 10 – 14,5 | 9 12 | 8,5 12 |

Напряжение на дуге не регламентируется и принимается в пределах 20…36В, то есть Uд = 20 – 36, B

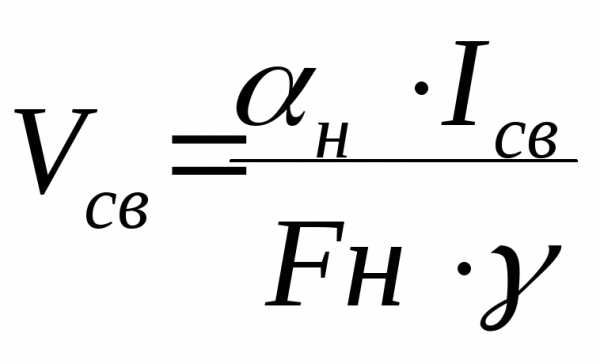

Скорость сварки определяется из соотношения, м/час

, (20)

, (20)

где н – коэффициент наплавки, г/А ч;

— плотность наплавленного металла, г/см ;

Fн – площадь сечения наплавленного металла, мм2

Длина дуги при ручной дуговой сварке должна составлять, мм

Lд = (0,5 – 1,2) dэ , (21)

2.7.2 Методика расчета режима автоматической и полуавтоматической сварки под флюсом стыковых соединений односторонних без скоса кромок. Основными параметрами режима автоматической и полуавтоматической сварки под флюсом является: сварочный ток, диаметр и скорость подачи сварочной проволоки, напряжение и скорость сварки.

Расчет режимов сварки производится всегда для конкретного случая, когда известен тип соединения и толщина свариваемого металла, марка проволоки, флюса и способа защиты сварочной ванны от воздуха и другие данные по шву. Поэтому до начала расчетов следует установить по ГОСТ8713-79 или по чертежу конструктивные элементы заданного сварного соединения и по известной методике определить площадь многопроходного шва.

При этом необходимо учитывать, что максимальное сечение однопроходного шва, выполнено автоматом, не должно превышать 100мм2 . Сечение первого прохода многопроходного шва не должно превышать 40-50мм2 .

При двухсторонней сварке под флюсом стыкового бесскосного соединения (рисунок 4) сила сварочного тока определяется по глубине проплавления – h основного металла; h — за один проход составляет 8 – 10мм, на форсированных режимах 12мм, А

Iсв = h1,2 / k , (22)

где h1,2 – глубина проплавления основного металла при двухсторонней сварке, без скоса кромок свариваемых деталей, мм;

k – коэффициент пропорциональности, мм/100А, зависящий от рода тока и полярности, диаметра электрода, марки флюса, колеблется от 1-2.

Рисунок 5 Рисунок 6

Таблица 10 Значение К в зависимости от условий проведения сварки

Марка флюса или защитный газ | Диаметр электродной проволоки, мм | К, мм/100 А | Марка флюса или защитный газ | Диаметр электродной проволоки, мм | К, мм/100 А | ||||

Переменный ток | Постоянный ток | Переменный ток | Постоянный ток | ||||||

Прямая полярность | Обратная полярность | Прямая полярность | Обратная полярность | ||||||

ОЦС-45 | 2 | 1,30 | 1,15 | 1,45 | АН-348 | 5 | 0,95 | 0,85 | 1,05 |

3 | 1,15 | 0,95 | 1,30 | 6 | 0,90 | ||||

4 | 1,05 | 0,85 | 1,15 | ||||||

5 | 0,95 | 0,75 | 1,10 | ||||||

6 | 0,90 | ||||||||

АН-348А | 2 | 1,25 | 1,15 | 1,40 | Углекислый газ | 1,2 | 2,10 | ||

3 | 1,10 | 0,95 | 1,25 | 1,6 | 1,75 | ||||

4 | 1,00 | 0,90 | 1,10 | 2,0 | 1,55 | ||||

3,0 | 1,45 | ||||||||

4,0 | 1,35 | ||||||||

5,0 | 1,20 | ||||||||

Металл толщиной свыше 20мм сваривают за несколько проходов. Чтобы избежать непровара при сварке под флюсом и добиться нормального формирования шва прибегают к скосу кромок. Для однопроходного стыкового шва толщиной не более 10-12мм глубина проплавления равна толщине свариваемых деталей (рисунок 5), при двухсторонней сварке толщиной не более 20мм (рисунок 6) глубина проплавления составляет, мм

h1,2 = S/2 + (2 — 3), (23)

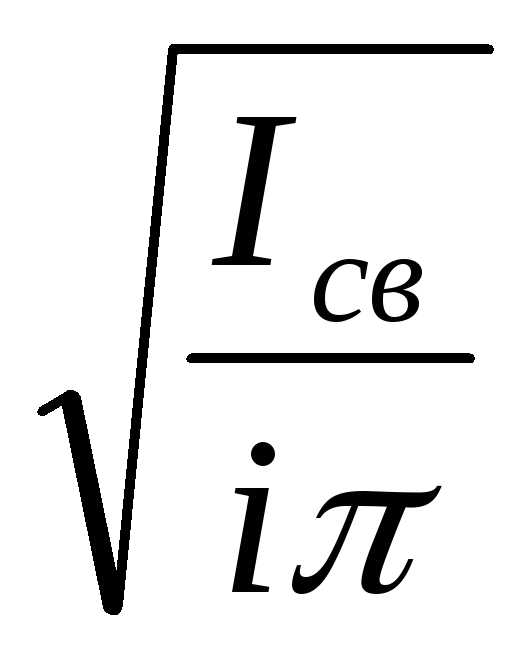

Диаметр сварочной проволоки dэ принимается в зависимости от толщины свариваемого металла в пределах 2-6мм, а затем уточняется расчетом по формуле, мм

dэ = 2 , (24)

, (24)

где i — плотность тока, А/мм².

Полученное значение dэ принимается из ближайшего стандартного.

Плотность тока в зависимости от диаметра проволоки указана в таблице 11

Таблица 11

Диаметр проволоки, мм | 2 | 3 | 4 | 5 | 6 |

Плотность тока, А/мм² | 65-200 | 45-90 | 35-60 | 30-50 | 25-45 |

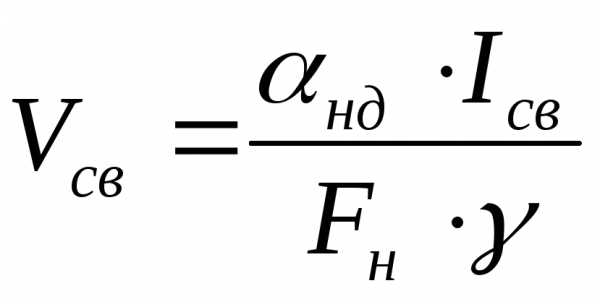

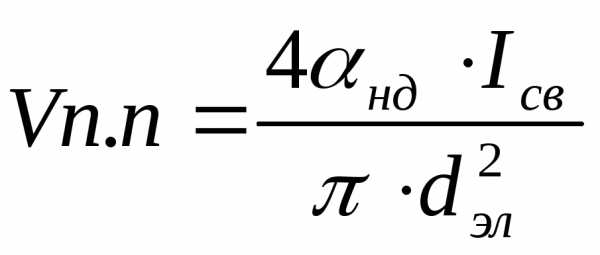

Скорость сварки также можно рассчитать по формуле, м/ч

, (25)

, (25)

где αнд — коэффициент наплавки при сварке под флюсом, г/Ач.

Коэффициент наплавки при сварке под флюсом определяется по формуле, г/Ач

αнд = αн + Δαн , (26)

где αн — коэффициент наплавки, не учитывающий увеличение скорости плавления электродной проволоки за счет предварительного подогрева вылета электрода сварочным током, г/Ач;

Δαн — увеличение коэффициента наплавки за счет предварительного подогрева вылета электрода, г/Ач, определяется по рисунку 7.

Δαн

Рисунок

7

Рисунок

7

При сварке на постоянном токе обратной полярности коэффициент наплавки определяется по формуле, г/Ач

αн = 11,6 ± 0,4 (27)

При сварке на постоянном токе прямой полярности или переменном токе определяется по формуле, г/А*ч

αн = А + В (Iсв / dэ), (28)

где А и В – коэффициенты, значения которых для флюса приведены ниже.

Таблица 12

Коэффициенты | А | В |

Прямая полярность | 2,3 | 0,65 |

Переменный ток | 7 | 0,04 |

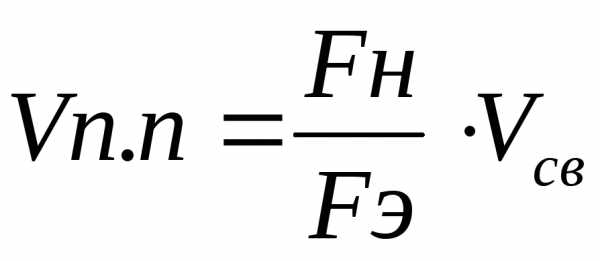

Скорость подачи проволоки Vп.п определяется по формуле, м/ч

, (29)

, (29)

где Fэ – площадь поперечного сечения электродной проволоки, мм².

Или скорость подачи проволоки может определяться по формуле, м/ч

. (30)

. (30)

Режим сварки последующих проходов выбирают из условий заполнения разделки и получения поверхности шва, имеющей плавное сопряжение с основным металлом.

2.7.3 При двухсторонней сварке стыковых швов под флюсом со скосом кромок определяют режим сварки первого прохода с одной и другой стороны шва и последующих проходов отдельно.

Рисунок 8

Рисунок 9

h1 = h2 = [c + (2 — 3)], (31)

где h1,2 – глубина проплавления первого прохода с одной и другой стороны шва, мм;

с — величина притупления, мм.

Сила сварочного тока определяется по глубине проплавления, А

Iсв = h1,2 / k, (32)

где k – коэффициент пропорциональности (мм/100А), зависящий от рода тока, полярности, диаметра электрода, марки флюса, колеблется 1-2А (см. таблицу 10).

Расчёт остальных параметров режима сварки производится в том же порядке, что и при сварке под флюсом двухстороннего стыкового бесскосного соединения по формулам (16), (24) — (31).

Примечание: Расчёт параметров режима сварки под флюсом угловых и тавровых соединений с разделкой кромок производить по методике расчёта режимов сварки стыковых соединений с разделкой кромок (см. п.2.7.3).

2.7.4 Методика расчёта режима автоматической и полуавтоматической сварки под флюсом угловых швов без разделки кромок:

Зная катет шва, определяем площадь наплавки, мм²

Fн = k² / 2 + 1,05 kq , (33)

где k – катет шва, мм.

Рисунок 10

Устанавливаем количество проходов на основании того, что за первый проход при сварке в “лодочку” максимальный катет шва можно заварить 14мм, а при сварке в нижнем положении наклонным электродом – 8мм по формуле (16), где Fнс — принимаем в пределах 60-80мм².

Выбираем диаметр электрода, имея в виду, что угловые швы катетом 3-4мм можно получить лишь при использовании электродной проволоки диаметром 2мм, при сварке электродной проволокой диаметром 4-5мм минимальный катет составляет 5-6мм. Сварочную проволоку диаметром больше 5мм применять не следует, так как она не обеспечит провар корня шва.

Для принятого диаметра проволоки подбираем плотность тока по данным, приведенным ниже и определяем силу сварочного тока Iсв, А

. (34)

. (34)

Определяем коэффициент наплавки из ранее приведенных формул (26), (27), (28), в зависимости от рода тока и полярности.

Зная

площадь наплавки за один проход, сварочный

ток и коэффициент  наплавки, определяем скорость сварки,

м/час

наплавки, определяем скорость сварки,

м/час

. (35)

. (35)

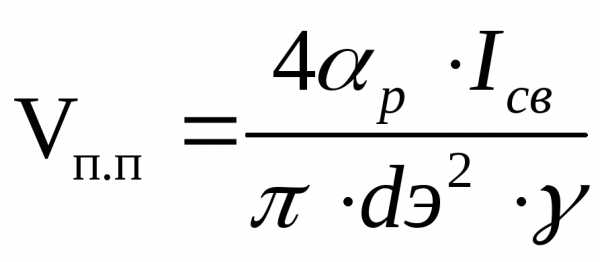

Скорость подачи электродной проволоки определяется по формуле, м/ч

, (36)

, (36)

где Fэ – площадь поперечного сечения электродной проволоки, мм².

Скорость подачи электродной проволоки можно определить по формуле, м/ч

. (37)

. (37)

Определяем напряжение на дуге – Uд , оно изменяется от 28 до 36В.

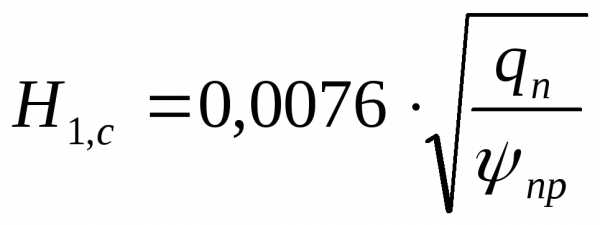

Определяем погонную энергию сварки – q п по формуле, Дж/см

qп1,н = 650 Fн1, с, (38)

где Fн1,с – площадь поперечного сечения первого или последующего прохода, мм².

Определяем коэффициент формы провара.

Коэффициент формы провара должен быть не больше 2мм, иначе появляются подрезы, но в тоже время он не должен быть чрезмерно мал, так как швы получаются слишком глубокие и узкие, склонные к образованию кристаллизационных трещин, то есть горячих трещин [8].

Определяем глубину провара – h по формуле, мм

. (39)

. (39)

2.7.5 Расчет режимов сварки в углекислом газе, в аргоне.

Известно, что основные параметры режимов механизированных процессов дуговой сварки следующие: диаметр электродной проволоки – dэ, вылет ее lэ, скорость подачи электродной проволоки — Vп.п, сила тока – Iсв, напряжение дуги – Uд и скорость сварки – Vсв, а также удельный расход СО2.

Полуавтоматическую сварку в углекислом газе выполняют короткой дугой на постоянном токе обратной полярности.

Расстояние от сопла горелки до изделия не должно превышать 22мм. Стыковые швы в нижнем положении сваривают с наклоном электрода от поверхностной оси на 5-20º. Угловые соединения сваривают с таким же наклоном в направлении сварки и наклоном поперек шва под углом 40-50º к горизонтали, смещая электрод на 1 — 1,15мм от угла на горизонтальную полку.

Тонкий металл сваривают без колебательных движений, за исключением мест с повышенным зазором. Швы катетом 4-8мм накладывают за один проход, перемещая электрод по вытянутой спирали. Корень стыкового шва заваривают возвратно – поступательно, следующей вытянутой спиралью, а последующие — серповидными движениями.

Проволокой толщиной 0,8-1,2мм сваривают металл во всех положениях, причем при вертикальных, горизонтальных и потолочных напряжение уменьшают до 17-18,5В, а силу тока на 10-20%.

Стыковые швы металла толщиной до 2мм, а угловые катетом – 5мм и корень стыковых швов большого сечения лучше сваривать сверху вниз. При сварке необходимо обеспечить защиту от сдувания газа и подсоса воздуха через зазор. Для уменьшения разбрызгивания в сварочную цепь можно последовательно включить дроссель.

Расчет параметров режимов производят в следующем порядке:

— определяют толщину свариваемого металла по чертежам;

— в зависимости от толщины свариваемого металла выбирают диаметр электродной проволоки.

Зависимость диаметра электродной проволоки от толщины свариваемого металла

Таблица 13.

Показатель | Толщина свариваемого металла, мм | |||||

0,6-1,0 | 1,2-2,0 | 3,0-4,0 | 5,0-8,0 | 9,0-12,0 | 13,0-18,0 | |

Диаметр электродной проволоки, мм | 0,5-0,8 | 0,8-1,0 | 1,0-1,2 | 1,4-1,6 | 2,0-2,0 | 2,5-3,0 |

Диаметр электродной проволоки для автоматической сварки может быть в интервале 0,7-3,0мм и выше, а для полуавтоматической – в интервале от 0,8-2,0мм.

Вылет электрода определяется по формуле, мм

lэ = 10 * dэ , (41)

Рассчитывают силу сварочного тока по формуле, А

Iсв = I Fэ , (40)

где i – плотность тока, А/мм² (диапазон плотностей сварочного тока от 100 до 200А/мм²), оптимальное значение 100-140А/мм²;

Fэ – площадь поперечного сечения электродной проволоки, мм².

Большое значение плотности тока соответствует меньшим диаметрам электродной проволоки.

Устойчивое горение дуги при сварке плавящимся электродам в углекислом газе достигается при плотности тока свыше 100А/мм². Так как определение основного параметра режима сварки основываются на интерполировании широкого диапазона рекомендованных плотностей тока, то Iсв необходимо уточнять по таблице 14 [17].

Таблица 14 Диапазоны сварочных токов основных процессов сварки в СО2 проволокой Св-08Г2С

Процесс сварки | Диаметр электродной проволоки, мм | ||||||||||

0,5 | 0,8 | 1,0 | 1,2 | ||||||||

ИДС к.з. | 30-120 | 50-120 | 71-240 | 85-260 | |||||||

КР без к.з. | 100-250 | 150-300 | 160-450 | 190-550 | |||||||

КР с к.з. | 30-150 | 50-180 | 75-260 | 65-290 | |||||||

Процесс сварки | Диаметр электродной проволоки, мм | ||||||||||

1,4 | 1,6 | 2,0 | 3 | 4 | |||||||

ИДС к.з. | 90-280 | 110-290 | 120-300 | ||||||||

Продолжение таблицы 14 | |||||||||||

Процесс сварки | Диаметр электродной проволоки, мм | ||||||||||

1,4 | 1,6 | 2,0 | 3 | 4 | |||||||

КР без к.з. | 90-320 | 110-380 | 150-400 | 220-500 | 250-600 | ||||||

КР с к.з. | 200-650 | 210-800 | 220-1200 | 250-2000 | 270-2500 | ||||||

Примечание: ИДС к.з. – импульсный с частыми принудительными короткими замыканиями; КР без к.з. – крупнокапельный без коротких замыканий; КР с к.з. крупнокапельный с короткими замыканиями.

При сварке в СО2 проволокой Св-08Г2С в основном используют процесс с частыми принудительным коротким замыканиями и процесс с крупнокапельным переносом (таблица 12). При сварке порошковыми проволоками используют процесс с непрерывным горением дуги, а при сварке актированной проволокой – струйный процесс. Процесс с частыми короткими принудительными замыканиями получают при сварке в СО2 проволоками диаметрами 0,5-1,4мм путем программирования сварочного тока, обеспечивающего изменение скорости плавления электрода и давления дуги.

Процесс с крупнокапельными переносом наблюдается при сварке проволоками диаметрами 0,5-1,5мм на повышенных напряжениях, а диаметрами более 1,6 – во всем диапазоне режимов сварки кремне-марганцевыми проволоками (см. таблицу 13). При низких напряжениях процесс протекает с короткими замыканиями, а при высоких без них.

При проверке расчетных режимов и внедрении их в производство необходимо помнить, что стабильный процесс сварки с хорошими техническими характеристиками можно получить только в определенном диапазоне сил тока, который зависит от диаметра и состава электрода и рода защитного газа (см. таблицу 13).

Регулирует силу тока изменением скорости подачи электродной проволоки. Сила тока определяет глубину провара и производительность процесса. Поэтому весь расчет режимов является ориентировочным и на практике требует уточнения.

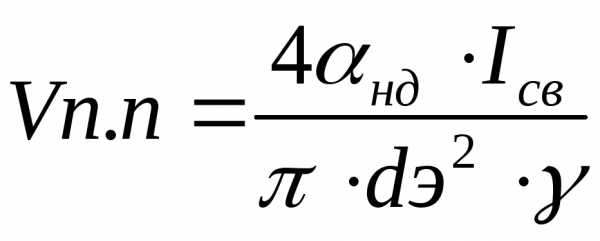

Определяют скорость подачи электродной проволоки по формуле, м/ч

, (41)

, (41)

где Vп.п – скорость подачи проволоки, м/ч;

αр – коэффициент расплавления электродной проволоки, г/Ач;

Iсв – сварочный ток, А;

dэ – диаметр электродной проволоки, мм;

γ – плотность металла электродной проволоки г/см³ (γ=0,0078г/мм³).

Коэффициент расплавления определяется по формуле, г/Ач

αр = [8,3 + 0,22 Icв / dэ] 3,6·10-1, (42)

studfiles.net

Как правильно выбрать сварочный ток и диаметр электрода?

Сварочный ток — очень важный параметр, от которого во много зависит качество готового сварного соединения. Начинающим сварщикам порой трудно разобраться в разнообразии настроек, предлагаемых ГОСТами. Ведь чтобы правильно выставить силу сварочного тока учитывается всё, и даже такие неочевидные для новичка особенности, как толщина металла.

В этой статье мы расскажем, как подобрать параметр сварочного тока исходя из диаметра электрода. При написании этого материала мы руководствовались собственным опытом и нормативным документами. Раньше начинающие сварщики были вынуждены сами высчитывать все настройки с помощью формул. Сейчас можно воспользоваться готовыми рекомендуемыми настройками.

Отдельно хотим отметить, что в этой статье мы будем рассказывать про настройку тока для дуговой сварки с применением инвертора, как самого распространенного и простого типа сварочного оборудования.

Содержание статьи

Общая информация

Сила тока при сварке электродом должна подбираться исходя из многих параметров. Мы подробно рассказывали о режимах сварки в этой статье, обязательно ознакомьтесь с ней, чтобы понимать суть. В целом, режим сварки состоит не только из силы тока и диаметра электрода. Также учитывается марка электрода, положение при сварке, род сварочного тока и его полярность, а также слои будущего шва. При этом важно понимать, какой конечный результат вы хотите получить. Т.е., какое качество шва, его размер и прочие характеристики для вас принципиальны. Исходя из этого уже настраивать режим сварки, и силу тока в частности.

Читайте также: Маркировка электродов

Все эта кажется несколько запутанным, но мы поможем вам правильно подобрать сварочный ток. Здесь всегда действует «железное» правило: чтобы определить оптимальную силу тока нужно прежде всего посмотреть на диаметр электрода, которым вы собираетесь варить. Естественно, это не единственный вариант, но он является основой, базой для дальнейших настроек.

Подбор электродов, в свою очередь, тоже очень важный этап. Диаметр подбирают исходя из толщины металла. Чем толщина больше, тем больше и диаметр. Параллельно нужно смотреть, для какого пространственного положения предназначены выбранные вами электроды. Идеальный вариант — сварка электродами в том положении, для которого они предназначены. Но все мы понимаем, что ни каждый сварщик (особенно домашний) может позволить себе покупать разные электроды для выполнения различных швов.

Эту проблему можно легко решить. Например, вы приобрели электроды, предназначенные для сварки в нижнем пространственном положении, но вам нужно сварить вертикальный шов. Для этого уменьшите амперы на 10-15%. Этот метод работает и при сварке потолочных швов, уменьшите амперы на 25-30%. Но учтите, что при сварке потолочных швов диаметр электрода не должен превышать 4 миллиметров.

Благодаря таким настройкам металл будет плавиться медленнее и соответственно не будет сильно стекать вниз. Как вы понимаете, сварочный ток и диаметр электрода всегда взаимосвязаны.

Настройка силы тока в зависимости от электрода

Теперь перейдем непосредственно к электродам и настройкам силы тока. Как мы писали выше, диаметр электрода подбирается исходя из толщины металла. Если вам нужно сварить деталь толщиной от 3 до 5 миллиметров, то используйте электроды диаметром 3-4 миллиметра. Если толщина до 8 миллиметров, то электрода диаметром 5 миллиметров вам будет достаточно.

А что насчет силы тока? Здесь все просто.

При сварке металла электродом 3 мм сила сварочного тока должна быть от 65 до 100 Ампер. Вас может удивить такая большая разница в цифрах, но не стоит беспокоиться. Вы будете сами выбирать удобное значение в зависимости от металла и его характеристик. Новичкам рекомендуем устанавливать 80 Ампер, это наиболее универсальное значение.

Сила сварочного тока при сварке электродом 4 мм может составлять от 120 до 200 Ампер. Такой диаметр электрода наиболее популярен, поскольку позволяет варить самые разнообразные швы. Он широко используется в промышленной и домашней сварке. Поэтому крайне важно научиться настраивать сварочный ток именно в этом диапазоне.

Если планируете использовать электрод диаметром 5 миллиметров, то здесь понадобятся довольно большие значения сварочного тока. Минимум 160 Ампер. Рекомендуемое значение — 200 Ампер. Чтобы работа была непрерывной, а дуга горела стабильно, рекомендуем использовать полупрофессиональный трансформатор.

А что, если вы собираетесь работать с электродами большой толщины? Скажем, 8 миллиметров. Здесь вам не обойтись без профессионального мощного оборудования. Минимальное значение тока должно составлять 250 Ампер. Но, скорее всего, в своей работе вам придется использовать куда большие значения, вплоть до 350 Ампер.

Отдельно хотим сказать про компактные инверторные сварочные аппараты, которые сейчас продаются в каждом специализированном магазине. Их полюбили многие домашние сварщики, за их простоту, компактность и надежность. Но есть и недостаток: зачастую такие аппараты способны работать только с проволокой малого диаметра, до 2 миллиметров. Для таких аппаратов сила тока в 40-50 Ампер будет достаточной. Мы рекомендуем приобретать модели таких аппаратов, которые способны плавно регулировать ток. Тогда погрешность будет минимальной.

Не устанавливайте силу тока наугад или опираясь на неаргументированные советы других сварщиков. Этому вопросу нужно уделять должное внимание, иначе вам металл либо не будет плавиться на нужную глубину, либо будет прожигаться. В любом случае, качество швов от такой работы не назовешь хорошим или даже сносным. Ваш главный советник — ГОСТы и прочие нормативные документы, в которых четко прописаны все настройки. Изучайте их, только так вы сможете получить правильную информацию.

Ниже вы можете видеть таблицы, которые помогут вам настроить силу сварочного тока в зависимости от диаметра применяемого электрода. Установите на сварочном аппаратенастройки из первой таблицы, если планируете варить стыковые швы.

Настройки из второй таблицы, которую вы можете видеть ниже, более универсальные. С них можно начинать свои первые попытки настроить сварочный аппарат. Такая таблица сварочных токов обязательно пригодится вам, так что запишите ее или запомните.

Вместо заключения

Выбор сварочного тока — один из ключевых этапов настройки аппарата. Но не стоит беспокоиться о возможных ошибках. При сварке инвертором многие параметры настраиваются интуитивно, а в современных сварочниках и вовсе режим сварки можно устанавливать в автоматизированном режиме (например, во многих моделях инверторов есть возможность автоматической настройки напряжения дуга).

Чтобы избежать ошибок имейте под рукой простые таблицы, которые вы уже видели в нашей статье. А еще лучше просто запомнить все возможные комбинации настроек. Поверьте, это не так сложно, как может показаться на первый взгляд. Со временем вы обретете свой личный опыт и начнете настраивать инвертор исходя из его погрешностей. Вы также будете знать особенности металлов, с которыми будете работать, а это упрощает настройку сварочного аппарата. Поделитесь в комментариях своим опытом настройки сварочного тока в зависимости от диаметра электрода.

[Всего голосов: 8 Средний: 2.9/5]svarkaed.ru

сила тока, диаметр электрода, скорость сварки и т. д.

Совокупность факторов которые влияют на качество получаемого шва и обеспечивают стабильное протекание процесса сварки называют параметрами режима сварки.

При выполнении сварки ручным дуговым способом выделяют следующие параметры режима сварки:

- диаметр электрода;

- сила сварочного тока;

- тип и марка электрода;

- напряжение на дуге;

- род тока и полярность;

- скорость сварки;

- расположение шва в пространстве;

- подогрев и термическая обработка;

- температура окружающей среды.

Последние три параметра относят к дополнительным, остальные являются основными для данного вида сварки.

Диаметр электрода

Какой диаметр электрода выбрать зависит от толщины свариваемого металла, положения в котором будет выполняться сварка, типа соединения, размера детали и химического состава металла.

| Толщина металла, мм | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 и больше |

| Диаметр электрода, мм | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6 |

Во время сварки во всех положениях кроме нижнего жидкий металл скапывает вниз. Поэтому для сварки в вертикальном, горизонтальном и потолочном положении независимо от толщины металла нельзя использовать электроды диаметром свыше 4 мм. Электроды толстого диаметра формируют большую каплю жидкого металла с которой сила поверхностного натяжения не справляется.

Для корня шва при многослойной сварке используют электроды диаметром 3-4 мм, следующие слои можно выполнять электродами большего диаметра.

Сила тока

Силу тока устанавливают после выбора электрода в зависимости от его диаметра. Для расчета силы сварочного тока при сварке в нижнем положении существует формула:

Iсв = dелK

где Iсв — сила тока, А; К — коэффициент пропорциональности (изменяет свое значение в зависимости от типа и диаметра электрода).

| Диаметр электрода, мм | 1-2 | 3-4 | 5-6 |

| Коэффициент пропорциональности (К), А/мм | 25-30 | 30-45 | 45-60 |

Можно использовать упрощенную формулу выбора сварочного тока для ручной дуговой сварки:

Iсв = (20 + 6 dел)dел

В целях избежания пропалов при сварке в нижнем положении металла толщиной менее 1,5 dел сварочный ток уменьшают на 10-15% от расчетного. Если толщина металла больше чем 3 dел ток устанавливают на 10-15% больше.

При сварке швов в вертикальном положении ток уменьшают на 10-15%, а в потолочном на 15-20% от выбранного для сварки в нижнем положении.

Если сварочные работы выполняются качественными, сертифицированными электродами следует установить силу тока в соответствии с рекомендованной на упаковке с электродами. Расчеты выше можно использовать при отсутствии рекомендаций от производителя как альтернативный метод.

Когда сила тока выбрана сварщик должен наложить несколько валиков на отдельной пластине металла. При этом оценивается ширина шва и глубина провара. В случае необходимости силу тока дополнительно регулируют.

Слишком маленькие режимы тока приводят к нестабильному горения сварочной дуги. В сварном соединении появляются непровары, а продуктивность труда снижается.

Повышенные значения силы тока сопровождаются его перегревом, высокой скоростю сгорания, непроварами, интенсивным разбрызгиванием металла и ухудшением внешнего вида шва.

Сбалансировано подобранная сила тока отличается умеренной скоростью плавления электрода, стойким горением дуги с незначительным разбрызгиванием металла.

Тип и марка электрода

Прежде всего необходимо выбирать электроды обеспечивающие однородность химического состава основного металла и металлического стержня электрода. Также тип и марку выбирают в зависимости от пространственного положения шва, необходимой плотности шва, температуры окружающей среды, прочности изделия и условий эксплуатации конструкции. При помощи электрода можно придавать шву необходимые свойства.

Выбрать тип и марку электрода можно воспользовавшись каталогом электродов на нашем сайте, где содержиться уже более 200 марок электродов. Все марки разделены по категориям согласно виду металла для которого они предназначены и дополнительно разделены на типы. Если электроды обозначаются по зарубежным стандартам в нашем каталоге можно найти их отечественные аналоги.Напряжение на дуге

Напряжение на дуге сварщик может регулировать изменяя длину сварочной дуги. В зависимости от длины дуги при ручной дуговой сварке напряжение находится в диапазоне 16-40 V.

Согласно технологии сварки напряжение стоит удерживать в значении 16-20 V. Для этого сварку принято выполнять короткой дугой размером 0,5 -1 толщины диаметра электрода. Это значение может меняться в зависимости от марки электрода и положения шва в пространстве.

Род и полярность тока

Сварку на переменном токе используют для соединения низкоуглеродистых и низколегированных сталей (типа 09ГС) в строительно-монтажных условиях электродами с рутиловым покрытием. Для сварки толстых конструкций из низкоуглеродистых сталей. При возникновении магнитного дутья во время сварки источниками постоянного тока.

Сварку на постоянном токе можно условно разделить на два процесса — ручная дуговая сварка на прямой и обратной полярности.

На прямой полярности

Прямую полярность используют для сварки чугуна и глубокого проплавления основного металла. Для сварки низко-, среднеуглеродистых и низколегированных сталей толщиной 5 мм и более с использованием электродов с фтористо-кальциевым покрытием: УОНИ-13/45, УОНИ-13/55 и др.

На обратной полярности

Обратную полярность используют для сварки листового металла невысокой толщины и сварки с повышенной скоростью плавления электрода. Для сварки низкоуглеродистых сталей (типа 16Г2АФ), низко-, средне- и высоколегированных сталей и сплавов.

Для указание на определенный род тока сегодня часто используют обозначение AC и DC.

Аббревиатуры AC и DC (сокр. от анг. alternative current и direct current) — означают переменный и постоянный ток соответственно.

Скорость сварки

Скорость сварки выбирает сварщик в зависимости от свойств основного металла, характеристик электрода, положения шва и т. д.

Скорость сварки должна быть такой чтобы жидкий металл сварочной ванны немного поднимался над поверхностью основного металла с плавным переходом к нему без подрезов и наплывов.

Для предотвращения перегрева металла высоколегированные стали сваривают с большей скоростью.

Расположение шва в пространстве

Расположение шва в пространстве влияет на выбор основных параметров режима ручной дуговой сварки. Ручную сварку используют для стыков во всех пространственных положениях, но наиболее удобным положением считается нижнее. Стоит учитывать положение шва в пространстве при расчете основных параметров и выборе электрода.

Предварительный подогрев и последующая термическая обработка

Предварительный подогрев основного металла и последующая обработка используются для сварки сталей склонных к образованию закалочных структур — средне- и высокоуглеродистые стали. Для сварки чугуна, цветных металлов и их сплавов. Температура и способ выполнения подогрева и обработки зависит от толщины основного металла, химического состава и размера конструкции.

Температура окружающей среды

Все стали можно разделить на четыре группы согласно степени их свариваемости. Стали II, III и IV группы нельзя сваривать при температуре ниже -5 °C.

osvarke.net

марки, какие лучше, маркировка, особенности постоянки

Главная страница » О сварке » Электроды постоянного тока

Сварка постоянным током имеет больший спектр применения, нежели соединение с использование переменного напряжения. Это обусловлено несколькими неоспоримыми преимуществами данного вида сваривания. Поэтому электроды для сварки постоянным током являются более востребованными. Именно постоянные материалы мы рассмотрим в статье.

Сварка постоянным током имеет больший спектр применения, нежели соединение с использование переменного напряжения. Это обусловлено несколькими неоспоримыми преимуществами данного вида сваривания. Поэтому электроды для сварки постоянным током являются более востребованными. Именно постоянные материалы мы рассмотрим в статье.

Следует отметить, что не все оборудование имеет возможность давать постоянное напряжение. Если мастер сварочного дела располагает трансформатором без выпрямителя или генератором переменного тока, то необходимо использовать расходники для переменного тока.

Особенности сварки постоянным током

Сварочный процесс с применением постоянного напряжения имеет ряд отличительных свойств. Некоторые характеристики можно рассмотреть как достоинства, другие в качестве недостатков.

Плюсы:

- практически полное отсутствие разбрызгивания металла обеспечивает сокращение издержек электродов;

- постоянка делает работу сварщика проще;

- высокая производительность и эффективность труда;

- устойчивость и стабильность дуги даже при воздействии негативных влияний: порывы ветра, колебания напряжения и другие;

- качественный и аккуратный шов;

- возможность соединения изделий из тонкого металла;

- отсутствие непровариваемых участков.

Минусы:

- сваривание с применением постоянного тока осуществляется при помощи инверторных аппаратов. Данное оснащение отличается высокой стоимостью;

- «магнитное дутье» создает проблемы с нестабильной дугой в сложных местах (напр. углах).

Прямая или обратная полярность

Нужно знать сварщику! Соединение металлов постоянным током можно проводить двумя режимами: с прямой и обратной полярностью. Первый режим: к электроду подключается минус, а к металлическому изделию — плюс. При сваривании обратной полярности наоборот: к электроду- плюс, к заготовке — минус.

Сварочные работы прямой полярностью образуют на кончике электрода катодное пятно, обратной — анодное. В районе анодного пятна температура доходит до 3900°С, в районе катодного — до 3200°С. Во время сваривания на обратной полярности тепло концентрируется на обрабатываемом изделии, из-за этого происходит углубление корня сварочного шва.

Поэтому напряжение обратной полярности лучше применять при сваривании толстостенных изделий и в тех случаях, когда требуется высокая температура.

Ток прямой полярности используется для работы со следующими материалами:

Ток прямой полярности используется для работы со следующими материалами:

- конструкции из тонколистовой стали;

- легкоплавкие металлы;

- чувствительные к перегреву стали: нержавеющие, легированные и высокоуглеродистые.

Особенности сварки при обратной полярности:

- большое разбрызгивание и высокий коэффициент проплавления обусловлены тем, что металл от материалов переносится в сварочную ванну большими каплями;

- электрическая дуга отличается нестабильностью;

- правильный нагрев изделия;

- некоторые сварочные материалы показывают увеличение коэффициента наплавки;

- сварочный шов имеет нестандартный состав материала: отсутствие углерода, большое количество кремния и марганца.

- меньший нагрев стержня позволяет специалисту использовать токи с более высоким значением.

Особенности соединения при обратной полярности:

- необходимость снижения потенциала тока для уменьшения температуры изделия;

- рекомендуется осуществлять сваривание прерывистым швом;

- очень тонкие детали свариваются с периодическим прерыванием дуги;

- при соединении внахлест, заготовки должны герметично прижиматься друг к другу. Несоблюдение данного условия может привести к прожиганию верхней детали.

- стыковочное соединение должно проводиться с минимальным зазором или, лучше всего, вообще без зазора;

- при сварки тонких изделий с неровными кромками следует укладывать под стык медную или стальную пластину. Подобный вспомогательный слой будет забирать часть тепла от сварочного процесса;

- можно провести отбортовку соединяемых кромок, угол — 90°.

Полезное видео

Посмотрите ролик, где наглядно разъясняется разница использования полярностей.

Маркировка электродов для постоянного тока

Различные типы сварочных материалов имеют собственную маркировку. Маркировка содержит основную информацию об электроде. Формат данных сведений включает 12 цифровых комбинаций, каждая из которых имеет собственное значение. Основной особенностью маркировок расходников для постоянного тока является цифра «0», расположенная в конце записи. Именно она указывает, что определенная марка рассчитана только на постоянный ток.

Цифра «0» в строке «E 513 B20» обозначает, что данные электроды используются для сварки постоянным током обратной полярности.

Как выбрать

Как выбрать электроды постоянного тока. На рынке сварочных материалов представлено большое количество производителей и поставщиков электродов. Далее мы рассмотрим факторы, с помощью которых можно определить какие электроды лучше для постоянного тока.

При выборе расходников, в первую очередь, необходимо обращать внимание на бренд сварочных материалов. С положительной точки зрения себя зарекомендовали следующие торговые марки: ESAB, ЛЭЗ, Ресанта, Lincoln Electric, Kobelco. Узнать, какие самые популярные, можно, посмотрев результаты опроса в рейтинге.

Следующие составляющие определяются в соответствии с поставленной задачей.

При выборе диаметра электрода следует учитывать какой тип стали предстоит сваривать. Каждая марка материалов имеет определенное назначение.

При выборе диаметра электрода следует учитывать какой тип стали предстоит сваривать. Каждая марка материалов имеет определенное назначение.

Также необходимо учесть специфику сварки: бытовая, производственная или промышленная.

Нужно определить следующие параметры:

Важное значение играет покрытие сварочных материалов. Начинающим и неопытным мастерам лучше применять электроды с рутиловой обмазкой. Однако, такой тип покрытия не подойдет для соединения ответственных конструкций.

Ознакомившись с вышеперечисленными характеристиками, без особого труда можно определить какие лучше выбрать электроды для постоянного напряжения.

Лучшие марки

Рассмотрим лучшие марки электродов постоянного тока по мнению сварщиков.

Сварочные электроды «УОНИ-13/55» в упаковке.

1. Электроды УОНИ-13/55 являются одними из самых востребованных сварочных материалов для постоянного напряжения. Применяются для соединения ответственных деталей и конструкций из низколегированных и углеродистых сталей.

Достоинства: сварной шов обладает достаточной пластичностью и ударной вязкостью; покрытие электродов обеспечивает низкое содержание в металле шва газов и различных нежелательных примесей; проволока Св-08 или Св-08А, являющаяся базовым материалом для стержня, гарантирует долговечность шва; легкий поджиг дуги.

2. УОНИ-13/45 предназначены для сварки углеродистых и низколегированных сталей. Преимущества: стойкость сварного шва к образованию горячих и холодных трещин; пластичность и хорошая ударная вязкость соединения; высокая герметичность позволяет заваривать данными электродами емкости, эксплуатирующиеся под давлением; швы менее склонны к старению по сравнению со швами, выполненными материалами других марок.

3. ОЗЛ-6 — электроды, используемые для сварки жаропрочных сталей. Достоинства: шов не подвержен образованию пор и трещин, а также воздействию коррозии; металл шва обладает жаростойкостью; данная марка подходит для работы с металлами разных структур.

4. ОЗС-12 применяются для сварки низколегированных и углеродистых сталей. Плюсы использования данной марки: сварочный процесс можно проводить во всех положениях; возможно сваривание кромок с небольшим содержанием ржавчины; сварной шов характеризуется прочностью и долговечностью; устойчивая дуга; во время работ практическим не выделяются токсичные вещества.

5. ЦЛ-11 предназначены для сваривания коррозионностойких и хромоникелевых сталей. Преимущества: сварное соединение отличается повышенной стойкостью к коррозии; малое разбрызгивание; устойчивая дуга; шлак отделяется на удовлетворительном уровне.

6. АНО-21 используются для работы с углеродистыми и низколегированными сталями. Данная марка пользуется особым спросом у профессионалов и у начинающих мастеров. Обусловлено это несколькими причинами: стабильность, мягкость и легкая зажигаемость дуги; малое разбрызгивание металла; металл шва имеет мелкочешуйчатую структуру.

7. LB-52U используются для сваривания углеродистых и низколегированных сталей. Достоинства: высокая производительность; стабильная дуга; минимальное разбрызгивание; сварка может проводится в любом пространственном положении; высокая стойкость к образованию трещин.

8. МР-3 для работы с ответственными элементами из углеродистых и низколегированных сталей. Преимущества: высокая стойкость шва к образованию горячих трещин и пор; стабильная и мощная сварочная дуга; разбрызгивание металла находится на минимальном уровне; шлаковая корка легко отделяется.

9. ОЗЧ-2 — электроды, предназначенные для сварки и наплавки чугуна. Плюсы: универсальность данной марки; простота использования; устойчивое горение дуги; низкий уровень разбрызгивания; сварной шов характеризуется пластичностью, которая препятствует появлению трещин; легкая отделяемость шлака.

Больше информации:

Марки электродов отобраны по полярностям и дано больше информации по сварочному току на этой странице:

Где купить электроды для постоянного тока.

weldelec.com