Основные способы получения автомобильных топлив из нефти

Основные способы получения автомобильных топлив из нефти

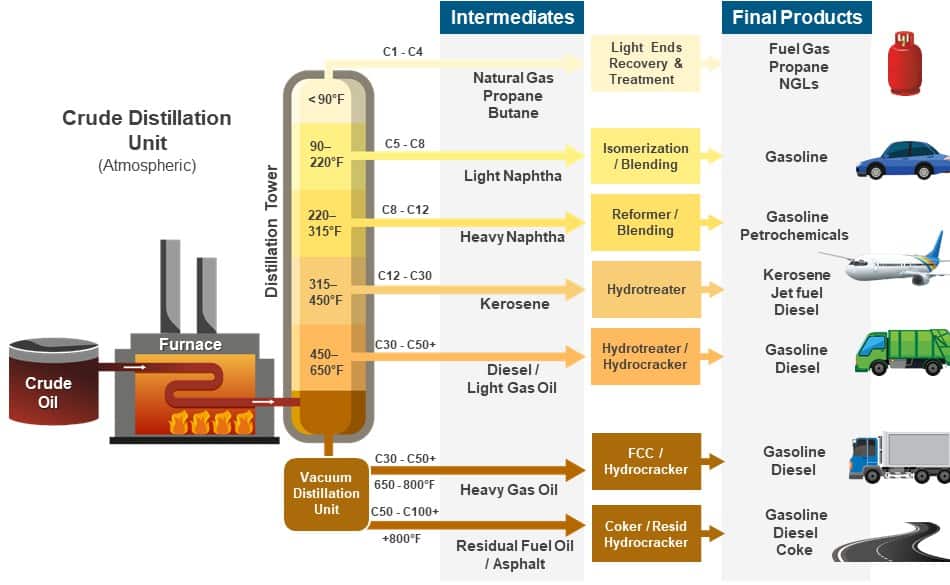

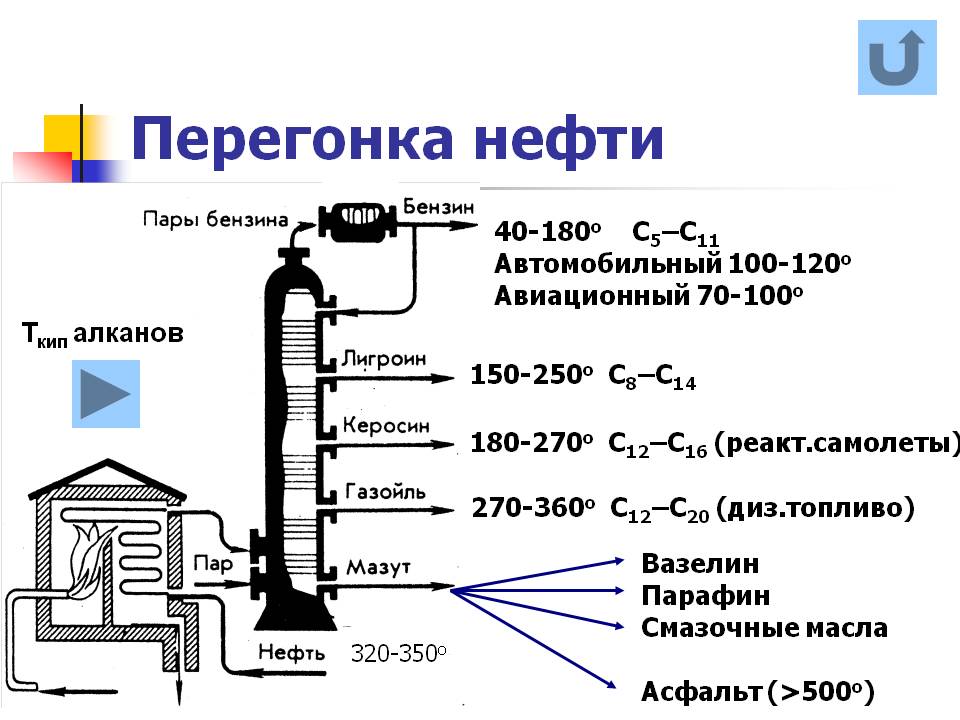

Автомобильные топлива получают из нефти прямой перегонкой (первичный процесс) и деструктивными методами (вторичные процессы) ее переработки. Прямая перегонка всегда предшествует деструктивным методам переработки.

При деструктивных (химических) способах происходит изменение структуры и химического состава углеводородов, образующих нефть, а при прямой перегонке (физическом способе) нефть лишь разделяется на фракции (с определенными температурами кипения) без протекания химических реакций

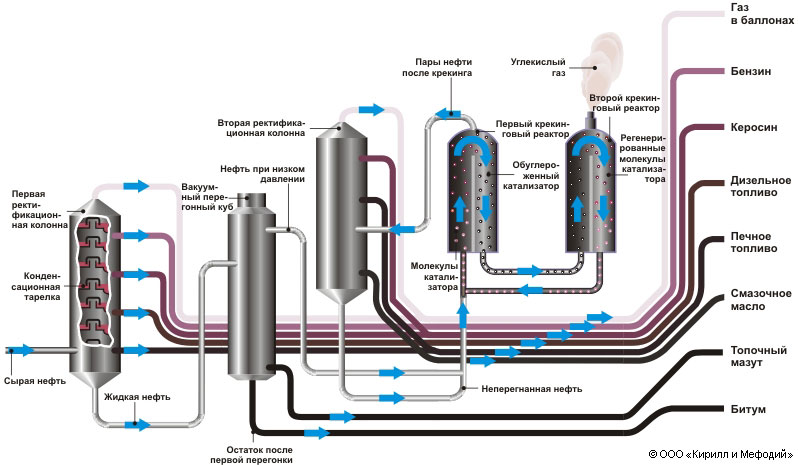

Прямая перегонка нефти осуществляется в установке, представляющей собой комплекс сложных устройств, основными элементами которых являются трубчатая печь и ректификационная колонна.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В результате нагрева нефти до 330—350 °С образуется смесь паров нефти и неиспарившегося жидкого остатка, которая направляется в ректификационную колонну. В ректификационной колонне происходит разделение нефтяных паров на фракции-, составляющие тот или иной нефтепродукт; причем можно отобрать в одну группу фракции, у которых температура кипения отличается всего лишь на 5-8 °С.

В ректификационной колонне происходит разделение нефтяных паров на фракции-, составляющие тот или иной нефтепродукт; причем можно отобрать в одну группу фракции, у которых температура кипения отличается всего лишь на 5-8 °С.

Тяжелые фракции нефти, поступая в колонну в жидкой фазе,, Уже в нижней ее части отделяются от паров и отводятся из нее в в аде мазута, а пары конденсируются на тарелках колонны. Чем в иже температура кипения фракций, тем выше в колонне они конденсируются.

Прямая перегонка нефти позволяет получить лишь 10—15% бензина, и только отдельные сорта нефти дают выход бензина до 20—25%, т. е. столько, сколько составляют ее фракции, выкипающие в пределах от 35 до 195 °С. Поэтому, для того чтобы обеспечить, например, Работу одного грузового автомобиля на прямогонно.м бензине в течение года, нужно переработать около 75—100 тыс. л. нефти. Для Увеличения выхода бензина и других светлых нефтепродуктов применяют деструктивные (химические) методы переработки нефти, при помощи которых можно также улучшить качество нефтепродуктов, в частности детонационную стойкость бензина.

Рис. 1. Схема нефтеперегонной установки: 1 — трубчатая печь; 2 — испарительная колонна; 3 — ректификационная колонна; 4 — до. полнительная колонна; 5 — насос; в — теплообменник; 7 — нодогрлзеотделитель

Крекинг является основным методом деструктивной переработки нефти. При крекинге происходит расщепление высокомолекулярных углеводородов и превращение их в низкомолекулярные легкокипя-щие углеводороды, пз которых состоят бензин и другие светлые нефтепродукты.

Крекинг может происходить под действием повышенных температур (470 — 540 °С) и давлении (20—70 кгс/см2)— термический крекинг или же под действием повышенной температуры (450— 500 °С), незначительного давления (до 1,5 кгс/см2), но в присутствии катализатора — каталитический крекинг. В обоих случаях пары сырья направляются в ректификационную колонну для разделения на фракции, как и при прямой перегонке. При термическом крекинге они поступают из нагревательной печи, пройдя испаритель, а при каталитическом — еще н реактор.

Проект первой в мире промышленной установки для крекинга нефти был разработан в 1891 г. русским инженером В. Г. Шуховым.

Легко расщепляются молекулы нефти, содержащие серу и кислород. По этой причине в бензинах термического крекинга находятся нежелательные сернистые и кислородные соединения. У бензинов, получаемых термическим крекингом, недостаточно высокие оюано-е число (не более 66—74)— основной показатель качества бензина п большое содержание непредельных углеводородов (до 30—40%). Из-за непредельных углеводородов бензин термического крекинга обладает плохой стабильностью и при хранении интенсивно окисляется и осмоляется. Поэтому на современных нефтеперегонных заводах термический крекинг не применяют. Каталитический крекинг является основным деструктивным методом получения бензинов.

Катализатор, направляя процесс в нужную сторону, способствует образованию изомерных предельных углеводородов (парафинов, ароматических), а также превращению части образовавшихся непредельных углеводородов в предельные.

Каталитический крекинг позволяет получнть бензин с октановым числом до 95. Сырьем для каталитическго крекинга обычно служат керосиновые, соляровые и газойлевые фракции прямой перегонки нефти.

Качество прямогонных бензинов (особенно полученных из сернистых нефтей) улучшается при их последующем каталитическом риформинге, являющемся одним из основных процессов современного нефтеперерабатывающего завода. Каталитический риформинг протекает в атмосфере водорода при температуре 480— 520 °С, давлении примерно 30 кгс/см2 и в присутствии алюмомолибденового катализатора (гидроформинг-процесс) или алюмоплатинового катализатора (платформинг-процесс),

Бензиновые фракции получают также из углеводородных газов методами полимеризации и алкилирования. Полимерные бензины, получаемые из газов, богатых олефиновыми углеводородами, имеют высокое октановое число, но обладают недостаточной химической стабильностью

Автомобильные топлива, полученные одним из указанных способов, должны быть очищены от органических (нафтеновых) кислот, непредельных углеводородов, смолисто-асфальтеновых веществ, сернистых соединений, а также подвергнуты стабилизации для повышения их химической и физической стойкости во время транспортирования, хранения и потребления.

Применяемые для очистки продукты обладают способностью взаимодействовать с нежелательными примесями (соединениями) и образовывать вещества удаляемне из топлива путем отстаивания или Другим способом.

Содержание серы в дизельном топливе может быть снижено путем ого гидрогенизации. Здесь происходит расщепление сернистых соединении и образование сероводорода, который удаляется промывкой щелочью.

Для снижения температуры застывания дизельное топливо подвергают депарафинизацин.

Повышение химической стабильности топлив осуществляется путем торможения процессов окисления непредельных углеводородов. К бензину добавляются специальные присадки, называемые антиокислителями (ингибиторами).

Такие ингибиторы, как параоксидифениламин, древестно-смоляной антиокислитель и другие, добавляются к бензину в сотых и тысячных его долях, но они увеличивают срок хранения бензина в несколько раз.

Повышение физической стабильности бензина достигается снижением содержания растворенных в нем газообразных и жидких углеводородов с высоким давлением паров, которые легко улетучиваются при его транспортировании и хранении. При этом изменяются фракционный состав, давление насыщенных паров, испаряемость и часто детонационная стойкость бензина.

При этом изменяются фракционный состав, давление насыщенных паров, испаряемость и часто детонационная стойкость бензина.

Пары бензина пропускают через стабилизационные установки (ректификационные колонны), где происходит отделение газообразных углеводородов.

Для повышения детонационной стойкости бензинов к ним добавляют присадки.

Товарное топливо, т. е. то, которое поступает в автотранспортные предприятия, чаще всего представляет собой смесь из фракций, полученных несколькими способами переработки. В частности, бензин может представлять собой сложную смесь продуктов прямой перегонки, крекинга, каталитического риформинга, полимерных бензинов и высокооктановых изопарафиновых и ароматических компонентов.

Процесс производства бензина и дизтоплива

История возникновения

Московский нефтеперерабатывающий завод берет свою историю с 30-х годов прошлого века. Правительство приняло решение о начале строительства под Москвой НПЗ для обеспечения топливных нужд столицы и области, в частности, производство было направленно на выпуск моторного топлива и битума. Работая круглосуточно, c момента запуска этот завод переработал около 400 миллионов тонн нефти. Завод стал первым в стране, выпускающим высокооктановый бензин АИ-93, не содержащий свинцовый антидетонатор. Впервые в истории отечественной нефтепереработки на заводе сооружен комплекс глубокой переработки нефти по методу каталитического крекинга.

Работая круглосуточно, c момента запуска этот завод переработал около 400 миллионов тонн нефти. Завод стал первым в стране, выпускающим высокооктановый бензин АИ-93, не содержащий свинцовый антидетонатор. Впервые в истории отечественной нефтепереработки на заводе сооружен комплекс глубокой переработки нефти по методу каталитического крекинга.

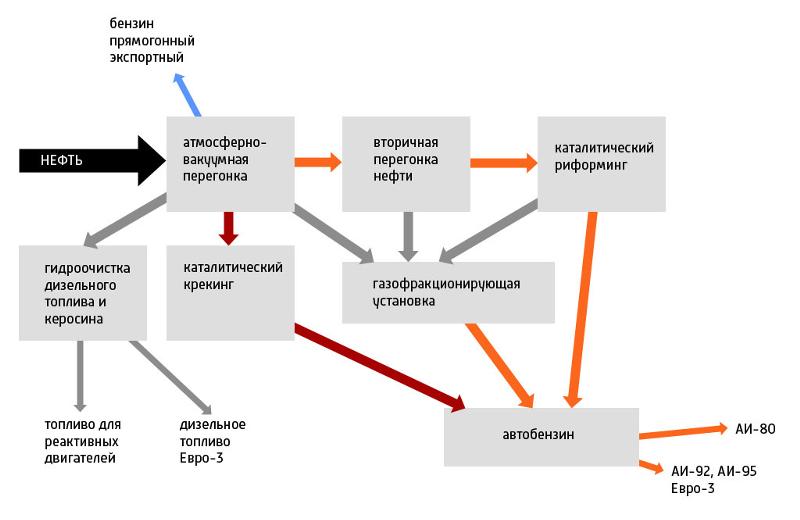

Техническая организация предприятия

Поступающая нефть проходит атмосферно-вакуумную перегонку, после чего сырье распределяется на дальнейшие процессы перегонки. Одна часть непосредственно после перегонки (прямогонный бензин) отправляется на экспорт. Другая, после этапа гидроочистки уже является топливом для реактивных двигателей и дизелем класса Евро-4 (серая ветвь). Производство автомобильного бензина происходит одновременно по двум процессам: каталитический крекинг (красная ветвь) и каталитический реформинг (желтая ветвь). После этого полученный бензин смешивается определенным образом и сортируется по видам.

Схема процесса переработки нефти МНПЗ (уник.)

Процессы переработки и очистки нефти происходят в специальных установках, которые находятся в закрытых помещениях. Информация о процессе отображается на мониторах операторов, следящих за процессом. Кроме этого, каждые два часа оператор лично проверяет все вверенные ему приборы и технику. Резервуарный парк НПЗ включает в себя четыре основных сырьевых нефтехранилища и еще четыре дополнительных (резервных), объемом чуть меньше. В остальных резервуарах находятся полукомпоненты и товарная продукция. В резервуарах хранится нефть, поступающая на завод по нефтепроводам, где она в последствие смешивается и отстаивается.

Центр управления МНПЗ

Поступившая на МНПЗ нефть, первое время отстаивается в резервуарах, смешивается и усредняется. Далее «черное золото» поступает в установку первичной подготовки нефти для обессоливания и обезвоживания. Это необходимо для устранения содержащихся в нефти реагентов, солей и воды, вызывающих коррозию. Обессоливание и обезвоживание происходит по методу электрического разрушения водонефтяных эмульсий. Главным элементом технологической электрообезвоживающей и электрообессоливающей установки (ЭЛОУ) является электродегидратор, в котором эмульсия разрушается под действием электрического поля напряженностью 1–3 кВ/см, создаваемом между двумя сетчатыми электродами.

Обессоливание и обезвоживание происходит по методу электрического разрушения водонефтяных эмульсий. Главным элементом технологической электрообезвоживающей и электрообессоливающей установки (ЭЛОУ) является электродегидратор, в котором эмульсия разрушается под действием электрического поля напряженностью 1–3 кВ/см, создаваемом между двумя сетчатыми электродами.

Далее нефть поступает на блок атмосферно-вакуумной перегонки, в котором ее подогревают при атмосферном давлении в специальных колоннах и разделяют на фракции. После прохождения блока первичной переработки на выходе получаются — бензин, дизель, газ и другие компоненты. В результате нагрева выделяются светлые нефтяные компоненты, которые пригодны для производства дизельного топлива. Светлые виды имеют наибольшую ценность, поэтому обработанную нефть подвергают повторной перегонке, с целью выделить оставшиеся ценные продукты.

Установка первичной переработки нефти

После первичной переработки фракции отправляются на установку каталитического риформинга. Эта установка на предварительном этапе чистит будущий бензин. Делается это с целью подготовить состав для введения катализатора, чтобы он не загрязнился и прослужил дольше. Катализатор необходим для изменения химического состава нефти и регулирования значения октанового числа. На выходе установки каталитического риформинга получаются бензиновые фракции для будущих марок АИ-92 и АИ-95.

Эта установка на предварительном этапе чистит будущий бензин. Делается это с целью подготовить состав для введения катализатора, чтобы он не загрязнился и прослужил дольше. Катализатор необходим для изменения химического состава нефти и регулирования значения октанового числа. На выходе установки каталитического риформинга получаются бензиновые фракции для будущих марок АИ-92 и АИ-95.

После первичной переработки нефти часть продуктов отправляется на установку каталитического крекинга. В процессе обработки этого блока, тяжёлая нефть расщепляется и получаются дополнительно газовые фракции бензина и дизтоплива. Другими словами, одновременно на двух разных установках завода проистекают химические процессы вторичной нефтепереработки. В обоих случаях выделяются фракции — бензин, дизель и газ. Но риформинг нацелен на получение нужного октанового числа, а крекинг на очистку от серы и других примесей. Выделенные установками виды бензина и еще несколько компонентов смешивают в определенных пропорциях для получения конечного продукта — автобензина. Весь процесс переработки нефть-бензин на МНПЗ по времени занимает около 6 часов, но с учетом организационных и профилактических работ, получается около суток.

Весь процесс переработки нефть-бензин на МНПЗ по времени занимает около 6 часов, но с учетом организационных и профилактических работ, получается около суток.

Установка каталитического риформинга присваивает

Статистика: из одной тонны нефти лишь 72% превращается в ценные нефтепродукты, оставшиеся 28% классифицируются как мазут. Причем из полученных продуктов 30% —дизель, 24% — автомобильный бензин, 11% — авиационное топливо, 7% — газ.

Контроль качества бензина

На территории завода находится лаборатория, в которой специалисты МНПЗ устанавливают качество как приходящей нефти, так и продуктов каждого этапа производства. В лаборатории имеется склад для хранения образцов и проб, которые могут быть предъявлены для проверки независимым экспертам. На АЗС отправляется качественное топливо, прошедшее лабораторные испытания. Поступающая нефть, как уже было указано, также проверяется и классифицируется согласно ГОСТу Р 51858-2002.

Колбы с образцами Аи-92 и ДТ

Но самому строгому контролю подвергается керосин. При отборе керосиновых проб на МНПЗ присутствует военный представитель, поскольку это важный вид топлива для военной техники и авиаиндустрии в целом. Производство керосина никогда не прекращается и не снижается.

Интересный факт, что в производственном ассортименте Московского НПЗ нет марки Аи-98. Производитель отгружает компаниям только 92-й и 95-й, из которого потом на частных НПЗ повышают его октановое число до 98 единиц.

Экологичность выпускаемого МНПЗ топлива — стандарт Евро-4

Экологичность выпускаемого дизеля уже соответствует нормам Евро-4. Перевод на данный стандарт автомобильного бензина запланирован на январь 2012 года. По словам представителей завода, запланированный правительством переход на Евро-5, займет ни один год — ориентировочно в 2015 году. Сделать это раньше не в состоянии ни МНПЗ, ни любой другой нефтеперерабатывающий завод России, поскольку закупка оборудования требует многомиллиардных инвестиций.

CO2 в топливо: создание бензина без сырой нефти

Автор Byron Elton Как показывает исследование Калифорнийского университета в Дэвисе, проведенное в 2011 году, глобальные запасы нефти иссякнут через 90 лет, прежде чем будут заменены возобновляемые источники…

Автор Байрон Элтон

Как показывает исследование Калифорнийского университета в Дэвисе, проведенное в 2011 году, мировые запасы нефти иссякнут за 90 лет до того, как будут готовы замены, такие как возобновляемые источники энергии. Такие измерения помогают стимулировать разработку и устанавливать сроки, готовые к выходу на рынок, но, возможно, их самый большой вклад — это обсуждение, которое они вызывают, о том, как решить эту проблему.

Самым большим препятствием на пути к замене нефти является то, что альтернативные топливные технологии не только имеют серьезные ограничения, но и через десятилетия станут доступными без существенных государственных субсидий. Они также требуют дорогостоящих изменений инфраструктуры.

Рассмотрим хорошие и плохие аспекты сегодняшних энергетических проблем. Во-первых, плохие новости: каждый день Соединенные Штаты потребляют 20 миллионов баррелей сырой нефти. Мы производим семь миллионов баррелей, а это значит, что нам нужно закупить 13 миллионов баррелей из зарубежных источников. При текущих ценах около 100 долларов за баррель это составляет почти 1,3 миллиарда долларов в день, которые мы отправляем за пределы страны, или 474,5 миллиарда долларов в год.

А теперь хорошие новости: разрабатываются технологии, позволяющие производить большое количество бензина и других видов топлива для транспортных средств с использованием других ископаемых видов топлива, таких как природный газ. В Соединенных Штатах природного газа больше, чем в любой другой стране мира. Известные оценочные запасы составляют 4000 триллионов кубических футов, что эквивалентно 700 миллиардам баррелей сырой нефти, что в три раза превышает текущий объем в Саудовской Аравии. Бесцветное топливо без запаха и вкуса, природный газ получил поддержку тяжеловесов нефтяной промышленности, в том числе газового и нефтяного магната Т. Буна Пикенса, который проводит кампанию по сокращению использования природного газа для производства электроэнергии и увеличению его использования в качестве транспортного топлива.

В Соединенных Штатах природного газа больше, чем в любой другой стране мира. Известные оценочные запасы составляют 4000 триллионов кубических футов, что эквивалентно 700 миллиардам баррелей сырой нефти, что в три раза превышает текущий объем в Саудовской Аравии. Бесцветное топливо без запаха и вкуса, природный газ получил поддержку тяжеловесов нефтяной промышленности, в том числе газового и нефтяного магната Т. Буна Пикенса, который проводит кампанию по сокращению использования природного газа для производства электроэнергии и увеличению его использования в качестве транспортного топлива.

Компания Carbon Sciences работает над методом объединения метана из природного газа с двуокисью углерода (CO2) для создания синтез-газа или прекурсора топлива, который затем можно преобразовать в бензин. Выступая в качестве замены бензина на основе сырой нефти, он может использоваться в существующей инфраструктуре, цепочке поставок и транспортных средствах, что является огромным преимуществом по сравнению с другими топливными технологиями, такими как биотопливо или сжатый природный газ (СПГ).

НОВЫЙ КАТАЛИЗАТОР СУХОГО ФОРМИРОВАНИЯ

Сухой риформинг в прошлом страдал низкой эффективностью преобразования и преждевременной дезактивацией катализатора. Последняя проблема возникла из-за того, что используемый катализатор не был достаточно высокого качества, чтобы сохранять устойчивость на протяжении всего процесса сухого риформинга.

Использование компанией Carbon Sciences нового катализатора, состоящего из никеля и кобальта и поддерживаемого алюминием и магнием, позволило обеспечить конверсию метана и селективность по CO и h3, которые в конце процесса риформинга столь же высоки, как и в начале. . После тысяч часов лабораторных и коммерческих испытаний катализатор сохранил высокую эффективность преобразования и, в отличие от предшествующих ему, устойчив к дезактивации в суровых промышленных условиях эксплуатации. Этот катализатор позволяет создавать синтез-газ или синтетический газ из природного газа и CO2. Затем синтетический газ преобразуется в топливо с использованием хорошо известного процесса Фишера-Тропша.

По сравнению с традиционными процессами риформинга метана не требуются редкоземельные металлы, что еще больше снижает затраты. Кроме того, необходимый метан можно легко получить из традиционных месторождений природного газа или других источников, включая свалки, водоросли и биомассу, угольные электростанции, факельный газ и газ для животноводства.

Как только будут найдены производственные партнеры, новая технология заменит бензин и другие виды топлива, сократит выбросы углекислого газа и создаст тысячи новых рабочих мест в развивающейся отрасли.

Миру не грозит энергетический кризис; он сталкивается с топливным кризисом. У нас не заканчивается электричество, у нас заканчивается дешевая, легкая сырая нефть. Использование отечественного природного газа и парниковых газов для производства топлива для транспорта принесет пользу окружающей среде и экономике, создаст хорошо оплачиваемые рабочие места и обеспечит энергетическую независимость, о которой мы так долго мечтали и о которой говорили слишком долго.

СКАЧАТЬ ПРИЛОЖЕНИЕ ENERGY DIGITAL IPAD

Процесс производства бензина — Kendrick Oil

Потребитель, покупающий бензин, никогда не должен учитывать производственный процесс, который используется для производства бензина, используемого в качестве топлива для автомобиля. Тем не менее, производственный процесс играет важную роль в доставке этого топлива к насосам. Процесс производства бензина начинается с сырой нефти, из которой извлекается бензин, и заканчивается, когда в топливо добавляются присадки.

Производство сырой нефти и газа

Процесс производства бензина начинается с его основного ингредиента: сырой нефти. Эта вязкая жидкость является основой всех продуктов, полученных из нефти, включая бензин, дизельное топливо, топливо для реактивных двигателей, асфальт и парафин среди десятков других. Сырая нефть представляет собой природную жидкость, которая находится в горных породах, часто глубоко в земле. Чтобы добывать сырую нефть из-под земли, нефтяные компании выкапывают глубокие скважины в запасах нефти и откачивают ее. Затем сырая нефть поступает на нефтеперерабатывающий завод для следующего этапа процесса производства бензина.

Затем сырая нефть поступает на нефтеперерабатывающий завод для следующего этапа процесса производства бензина.

Извлечение бензина из сырой нефти

Как только сырая нефть поступает на нефтеперерабатывающий завод, следующим шагом в процессе производства бензина является ее очистка. Большинство нефтеперерабатывающих заводов используют фракционную перегонку. В процессе добычи используется дистилляция для разложения сырой нефти на различные дистилляты, и топливо является одним из них.

На молекулярном уровне сырая нефть состоит из цепочек атомов водорода и углерода. Эти углеводородные цепи бывают разной длины. Чем длиннее цепочка, тем выше ее температура кипения. Этап экстракции производственного процесса использует преимущества этих различных температур кипения для извлечения различных дистиллятов из сырой нефти.

Процесс дистилляции начинается с нагрева сырой нефти до температуры выше 400 градусов Цельсия. Тепло заставляет масло превращаться из жидкости в пар. Пар выходит из печи в дистилляционную колонну. В тот момент, когда пар выходит из печи, он начинает остывать. Более длинные углеводородные цепи с температурой кипения более 400 градусов по Цельсию первыми переходят из парообразного состояния в жидкое. Цепи выходят из башни внизу в виде асфальта или битума. По мере того, как пар продолжает подниматься, более короткие углеводородные цепи начинают трансформироваться, достигая точки кипения.

Пар выходит из печи в дистилляционную колонну. В тот момент, когда пар выходит из печи, он начинает остывать. Более длинные углеводородные цепи с температурой кипения более 400 градусов по Цельсию первыми переходят из парообразного состояния в жидкое. Цепи выходят из башни внизу в виде асфальта или битума. По мере того, как пар продолжает подниматься, более короткие углеводородные цепи начинают трансформироваться, достигая точки кипения.

Когда температура пара достигает примерно 150 градусов Цельсия, углеводородные цепи, из которых состоит бензин, начинают переходить в жидкое состояние. Бензин начинает собираться на дистилляционных тарелках и перекачивается в накопительный резервуар для следующего этапа производственного процесса.

Добавление присадок в бензин

Сырое топливо, выходящее из дистилляционной колонны, еще не готово для бензонасоса. На заключительном этапе процесса производства бензина в топливо добавляются присадки, чтобы сделать его готовым к использованию потребителем.