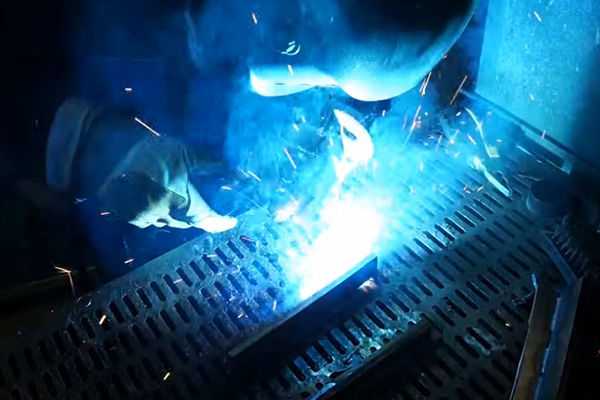

Сварочный полуавтомат своими руками: описание, чертежи, схемы

Сварка металлических изделий может выручить хорошего хозяина в любой момент. Поэтому сварочный аппарат можно считать незаменимой вещью в домашнем хозяйстве. С таким аппаратом можно выполнять мелкие ремонтные работы самостоятельно. Наиболее часто сварочные работы необходимы в сельской местности, где может появиться потребность в ремонте заграждений, постройке теплицы или создания любой другой металлической конструкции.

Покупка нового заводского полуавтомата может влететь в немалую копеечку, поэтому у каждого хозяина в какой-то момент возникает дилемма, что делать, покупать новый аппарат или сделать сварочный полуавтомат своими руками.

Наиболее просто своими руками сделать полуавтомат из инвертора. Если в хозяйстве есть обычный инвертор, сделать полуавтомат не составит особого труда, нужно всего лишь соблюдать инструкцию изготовления и приобрести несколько дополнительных деталей.

Сварочный полуавтомат своими руками

Сварочный полуавтомат своими рукамиНо следует отметить, что для выполнения подобных работ нужно иметь базовые знания электротехники и простейших физических законов. При этом важно добросовестно подойти к изготовлению, собрать необходимый инструмент и не бросать начатое дело.

Устройство самодельного сварочного полуавтомата

Схема сварочного полуавтомата довольно проста, и мало чем отличается от обычного сварочного аппарата. Устройство сварочного полуавтомата отличается тем, что вместо классических электродов, которые необходимо менять в процессе роботы, используется присадочная проволока. Такая особенность заключается в том, что там установлен механизм подачи сварочной проволоки, который подает ее в свариваемую область постепенно и непрерывно. Это позволяет выполнять сварочные работы непрерывно, выполняя максимально ровный и равномерный шов.

Устройство сварочного полуавтомата

При этом сопротивление такого аппарата значительно ниже в сравнении с дуговой, поэтому можно выполнить ремонт сварочного полуавтомата своими руками без особых усилий и инструментов.

При подаче проволоки в зоне сварки образуется область расплавленного металла, который моментально соединяет поверхности, буквально склеивая их, образуя максимально качественный шов высокой прочности.

С помощью самодельного сварочного полуавтомата можно сваривать практическая все типы металлических изделий, в том числе нержавеющие стали и цветные металлы. Причем техника выполнения сварочных работ довольно проста и освоить ее легко самостоятельно с помощью обучающих материалов. Но также можно пройти специальные курсы, где вас обучат технике сварки, расскажут о специфике и малейших особенностях использования полуавтомата. Посещая курсы, научиться сварочному делу может даже новичок, никогда не имеющий дело со сварочными аппаратами любого дела.

Грубо говоря, сварочный полуавтомат состоит из трех частей, электрической, ответственной за подачу тока, проволочный механизм, отвечающий за подачу присадочной проволоки, а также горелки, необходимой для создания газовой среды с помощью специального сопла.

Газовая среда необходима для создания защитного инертного облака, которое препятствует окислению расплавленного металла. Для этих целей чаще всего используют углекислый газ. Газовый баллон подключается к аппарату через входной штуцер.

Схема сварочного полуавтомата

В некоторых случаях использование баллона не обязательно, так как можно применять присадочную проволоку со специальным покрытием, которое создает самозащитную среду. Простота использования и отсутствие необходимости в применении баллона сделало полуавтомат с такой проволокой особо популярным среди домашних умельцев.

Принцип работы аппарата довольно простой, от электросети подается переменный ток, который преобразовывается в постоянный. Такую функцию выполняет специальный модуль в совокупности с трансформатором и выпрямителями.

При выполнении сварочных работ важно наблюдать за сохранением баланса силы тока, напряжения и скорости подачи присадочной проволоки. Изменение баланса в любую из сторон может привести к получению некачественного шва. Для сохранения баланса в подобных случаях используют источник питания жесткой вольт-амперной характеристики. Это позволяет в зависимости от скорости подачи присадочной проволоки регулировать напряжение и силу подаваемого тока, что позволяет добиться наиболее качественного соединения.

Необходимые инструменты и материалы

Чтобы изготовить полуавтомат из инвертора нужно подготовить следующее оборудование:

- Инвертор. При выборе этого комплектующего важно обратить внимание на такой показатель как сила формированного тока. Важно чтобы его уровень не был менее 150А.

- Механизм подачи проволоки для полуавтомата. Именно он будет отвечать за непрерывную подачу присадочной проволоки, которая должна ложиться равномерно, без рывков и замедлений.

- Горелка. Это комплектующее отвечает за плавление присадочной проволоки.

- Подающий шланг. Через этот шланг будет происходить подача присадочной проволоки к рабочей области.

- Газовый шланг. Необходимый для подачи защитного газа, обычно углекислого, в сварочную область для защиты шва от окисления.

- Катушка. На катушке должна располагаться присадочная проволока, с которой она должна подаваться без задержек.

- Электронный блок. Необходим для управления работой полуавтомата, с его помощью регулируется сила подачи тока, напряжение и скорость выполнения работы.

Большинство комплектующих можно найти высокого качества без особых усилий и использовать их без значительных изменений. Но особое внимание стоит уделить механизму подачи. Для того что сварочные работы соответствовали всем требованиям, подача проволоки через гибкий подающий шланг должна проводиться в соответствии со скоростью ее плавления.

Учитывая тот факт, что полуавтомат можно использовать для скрепления различных металлов, скорость сварки и тип присадочной проволоки может значительно варьироваться. Именно поэтому очень важно иметь возможность регулировки скорости работы подающего механизма.

Выбор проволоки зависит от целей выполнения сварочных работ и обрабатываемого металла. Присадочная проволока отличатся не только в зависимости от материала, но и от диаметра. Обычно можно найти проволоку диаметром 0,8, 1, 1,2, и 1,6 мм. Соответствующую проволоку нужно предварительно намотать на катушку. От качества выполнения этой подготовительной роботы напрямую зависит качество готового шва.

Затем катушка крепится с помощью специального крепления или самодельной конструкции к аппарату. Во время выполнения работ проволока автоматически разматывается и подается в рабочую область. Это позволяет значительно упростить и ускорить процесс соединения металлических элементов с помощью сварки, делая ее более эффективной и простой для новичков.

Изготовление сварочного полуавтомата

Блок управления состоит из микроконтроллера, необходимого для стабилизации тока. Следует отметить, что именно этот составной элемент отвечает за возможность регулировки тока во время выполнения работ.

Создание полуавтомата из сварочного инвертора

Перед использованием инвертора в качестве основы для сварочного полуавтомата нужно произвести некоторые манипуляции с его составным трансформатором. Его нужно переделать, причем переделка инвертора в полуавтомат не требует особых знаний и усилий, ее легко произвести, соблюдая лишь некоторые правила.

Все, что нужно сделать, это нанести на него дополнительный слой, который должен состоять из медной полосы и термобумаге. Отметим, что ни в коем случае для этих целей нельзя применять обычную медную проволоку, так как она в процессе работы может перегреться и вывести из строя весь аппарат.

Небольшие манипуляции также нужно провести с вторичной обмоткой. Согласно инструкции нужно нанести три слоя жести, изолированную фторопластовой лентой. Концы имеющей и нанесенной обмотки следует спаять. Такая простая манипуляция позволит значительно увеличить проводимость токов.

Очень важно чтобы инвертор был оснащен вентилятором, необходимым для охлаждения аппарата и предотвращения перегрева.

Механизм подачи проволоки

Механизм подачи проволоки для полуавтомата можно приобрести практически в каждом магазине электротехники. Но его также можно произвести самостоятельно из подручных средств. Специалисты рекомендуют для этих целей найти двигатели от автомобильных дворников, пару подходящих пластин, подшипников и ролик диаметром 2,5 см, который необходимо установить на вал двигателя. На пластины в свою очередь устанавливаются подшипники. Полученная конструкция прижимается к ролику с помощью пружины.

Схема регулятора подачи проволоки для сварочного полуавтомата

Намотанная на ролик проволока протягивается между подшипником и роликом. Все комплектующие крепятся на пластине, толщина которой не должна быть менее 1 см, изготовленную из прочного пластика. Вывод проволоки должен совпадать с местом крепления подающего шланга.

Подготовка трансформатора

Подготовка трансформатора состоит из создания дополнительной обмотки, установки необходимых комплектующих и тестового подключения к сети. Собранный сварочный аппарат должен нормально функционировать, не перегреваться после подключения к сети и что очень важно, полноценно откликаться на регулировку тока.

Также очень важно проверить изоляцию и нанести дополнительную при выявлении проблем. Затем проверить работу подающего механизма, скорость и равномерность подачи проволоки.

После подготовки и проверке рабочих узлов можно перейти к выполнению работ.

Источник питания

Питанием для полуавтоматической сварки может служить различный источник, например, ранее упомянутый инвертор, выпрямитель и трансформатор. Электрический ток поступает к сварочному аппарату из трехфазной сети. Рекомендуется при изготовлении самодельного аппарата использовать инвертор.

При соблюдении соответствующих рекомендаций и выборе качественных комплектующих можно получить качественный аппарат, сделанный своими руками, который будет служить в хозяйстве не один год и станет настоящим помощник при выполнении мелкого домашнего ремонта.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Полуавтоматическая сварка: техника и технология работы

Во время строительства здания либо капремонта авто не обойтись без сварочного аппарата. Он используется, чтобы качественно соединять детали из металла, входящие в состав определенной конструкции. Сегодня весьма часто применяется полуавтомат сварочный. Он позволяет качественно и надежно соединять детали как из черного, так и из цветного металла.

Как работает полуавтомат для сварки

Чтобы понять, как варить полуавтоматом, нужно разобраться в принципе его работы. При сваривании подобным устройством электроды не применяются. Используется особая проволока для сварки, плавящаяся в газовой среде. Инертный газ (или углекислота) должен беспрерывно подаваться из газового баллона.

При выполнении сварки полуавтоматом тепловая энергия плавит деталь. Благодаря этому создается сварное соединение, формируется надежный шов. Полуавтомат состоит из:

- управляющего блока;

- блока питания;

- узла, подающего проволоку;

- емкости с проволокой;

- шланга для подачи газа;

- газовой горелки;

- газового оборудования.

Эксплуатационные показатели полуавтоматического сварочного аппарата должны быть такими:

- сила электротока – 40-600 ампер;

- напряжение сварной дуги – 16-40 вольт;

- скорость сваривания – 20 миллиметров в секунду;

- расход проволоки в секунду – 3-25 сантиметров;

- затраты инертного газа в минуту – 3-60 литров;

- объем баллона – до 100 литров.

Режимы сваривания

Выбор режима сваривания рабочий производит, учитывая толщину металла. Если металл имеет толщину больше 5 мм, сваривать его нужно в 2 стадии. Каждый слой необходимо класть точно друг на друга. В таком случае вы получите высококачественный шов.

Технология сварки полуавтоматом может быть следующей:

- Стыковая. Обычно осуществляется при ремонте транспортного средства. Нужно следить за тем, чтобы между свариваемыми запчастями не было промежутков. Шов получается точечным и беспрерывным.

- Внахлест. Самый легкий метод. На приготовленную поверхность укладывается кусок металла. Его сваривают с ней точечным методом.

- По отверстиям. Заплатку с высверленными отверстиями сваривают с необходимой деталью. Шов создается по имеющимся отверстиям.

Подготовка проволоки, газа, настройка аппарата

В полуавтоматических аппаратах электродным элементом служит особая сварная проволока. Ее радиус равняется 0,03-0,06 см. Обычно сварщики пользуются проволокой радиусом 0,04 см. Перед тем как начать работать аппаратом, необходимо поместить в него катушку, дотянуть проволоку до выхода из горелки, настроить степень ее прижатия посредством специального ролика.

Техника сварки полуавтоматом предполагает обязательное использование газа. Газ можно не применять в устройствах, оборудованный флюсовой проволокой. Как работает подобное оборудование? При сгорании флюс, который входит в состав проволоки, образует газовое облако. Оно защищает сварную ванну от воздуха, предотвращает окисление.

Обычно для сварки полуавтоматом применяется углекислота либо ее смесь с аргоном. Первый вариант дешев, распространен, подойдет для сваривания стали. Второй вариант обеспечивает высокую стабильность дуги и снижает количество брызг при обработке детали.

Перед тем как начать работу сварочным полуавтоматом, подключите баллон к наконечнику прибора, задайте рабочую компрессию. У большей части аппаратов возможно установить только 2 параметра: напряжение и скорость подачи проволоки.

Современные устройства оснащены переключателем индуктивности. Изменяя данный показатель, возможно влиять на тип дуги. Если дуга «холодная», формируется неширокое соединение, сталь проплавляется глубоко. При «горячей» дуге все наоборот.

Для того чтобы правильно отрегулировать показатели устройства, соответственно с толщиной и характеристиками материала, радиусом применяемой проволоки, иными показателями, необходимо использовать таблицу. Она присутствует в сопроводительных документах к сварному аппарату.

Правила сваривания

Существуют определенные правила, соблюдение которых, вкупе со знанием принципа работы сварочного полуавтомата, позволит вам создать качественное сварное соединение.

- Правильно настраивайте прибор. В таком случае вы избежите возникновения разрывов, обеспечите ровное горение дуги.

- Электродную проволоку необходимо устанавливать направлением вперед. В таком случае дуга не порвется даже при резких перемещениях. Кроме того, она будет поджигаться почти моментально.

- Не нужно выполнять замену электродных элементов, очистку швов от накопившегося шлака.

Как выполняется сваривание в углекислотной среде

Углекислота, защищающая свариваемый металл от воздуха, провоцирует начало окислительных процессов. Чтобы свести влияние окисления к минимуму, применяют проволоку, содержащую медные, кремниевые, марганцевые элементы.

Один из популярных сегодня способов обработки металла – это заваривание заплатками. Оно выполняется по такому алгоритму:

- Тщательная зачистка ржавчины.

- Обработка металла средством, преобразующим ржавчину.

- Нанесение противокоррозийного спрея либо грунта.

- Выкраивание завариваемого отверстия из плотного картона.

- Вырезание отверстия.

- Создание дырок по периметру заплатки из металла. Промежутки между отверстиями должны составлять примерно 20 миллиметров.

- Наложение заплаток на отверстия, выполнение сварки полуавтоматом.

Как выполняется сваривание без газа

Сегодня большое распространение получила сварка труб полуавтоматом без газа. Подобная процедура осуществляется по следующему алгоритму:

- Установите нужную силу электрического тока и скорость сварки (быстроту подачи проволоки). Учитывайте толщину материала, который обрабатываете. Можете использовать таблицу, находящуюся в руководстве к прибору.

- Выберите и установите сменные шестеренки. Это даст вам возможность отрегулировать быстроту подачи электродного элемента, то есть проволоки. Если есть коробка скоростей, используйте ее.

- Настройте блок питания так, чтобы нормализовать напряжение и силу тока. Благодаря этому дуга будет стабильной. Кроме того, валик правильно сформируется, вы получите нужное вам количество флюса, который расплавился.

- Для того чтобы проволока начала подаваться, переключите селектор в режим «Вперед». Если установить режим «Назад», проволока станет наматываться на катушку.

- Заполните воронку флюсом. Держатель должен быть направлен так, чтобы конец мундштука располагался над областью сваривания. Подвинув заслонку воронки с флюсом, щелкните «Пуск». Параллельно с этим перемещайте держатель продольно будущему сварному соединению.

Сваривание металла небольшой толщины

Сваривание сделанных из тонколистового металла труб полуавтоматом дает возможность быстро и качественно создать сварное соединение. Тонким считается лист металла не толще 5 миллиметров. Такой материал нередко используют при изготовлении автомобильных запчастей, трубных изделий. Главная проблема при сварке тонколистового материала заключается в том, что он может повредиться, следовательно, появятся прожиги.

Промеж обрабатываемого изделия и электрода не должно быть даже маленького разрыва, иначе дуга оборвется. Ввиду этого прежде чем начинать сваривать тонколистовой металл, нужно научиться сварке толстых металлов.

Как выполнить сварку полуавтоматом для начинающих, если речь идет о тонком металле? Процедура сваривания состоит из трех стадий:

- Настройте скорость подачи проволоки. Выберите подходящую проволоку. Электрический ток должен иметь силу, соответствующую показателям обрабатываемого материала. Обычно изготовитель прописывает оптимальную для каждого случая силу тока в руководстве. Проволока должна иметь диаметр 2-5 миллиметров. Установите ее в держатель, присоедините клемму массы к свариваемой поверхности. Для предотвращения залипания не подносите клемму к обрабатываемому изделию чересчур быстро.

- Зажгите дугу. Прикоснитесь электродным элементом к сварному шву под маленьким углом. Так вы осуществите активацию электрода. Между электродом и деталью должен быть промежуток, соответствующий диаметру проволоки.

- Если вы все сделали грамотно, должен получиться высококачественный сварной шов. Устраните накипь и окалины посредством молотка.

Как сваривать толстый металл

При сваривании деталей, толщина которых превышает 4 миллиметра, необходимо, кроме очищения кромок от загрязнений, лакокрасочных материалов, ржавчины, осуществлять снятие фаски. Процедура снятия фаски подробно описана в соответствующем ГОСТе.

Для того чтобы надежно соединить толстые детали, необходимо не просто перемещать дугу продольно соединяемым кромкам, а еще и осуществлять колебательные движения горелкой. Обыкновенно горелку перемещают зигзагообразно либо возвратно-поступательно. Ширина захода расплавленного металла соединения на поверхность заготовки должна равняться толщине детали.

Прежде чем начать сваривание, необходимо установить промежуток между соединяемыми заготовками. Без промежутка материал не проварится, шов будет поверхностным и непрочным.

Техника безопасности

Необходимо не только соблюдать нормы ГОСТа и учитывать характеристики сварочного аппарата (полярность при сварке, скорость подачи проволоки), но и следовать правилам техники безопасности. Они таковы:

- При включении аппарата удостоверьтесь, что рубильник и кнопочный выключатель исправны.

- В первую очередь, запускайте рубильник. Лишь после этого выполняйте включение блока питания.

- Выполняйте проверку шлангов, по которым идет защитный газ, чтобы выявить все имеющиеся дефекты.

- Чтобы защитить себя и окружающих, очистите рабочую зону от мусора, оградите е, используйте специальные очки.

- По окончании сваривания выключайте питание, останавливайте поступление газа.

Если у вас есть какие-либо вопросы касательно режимов сваривания, используемых газов, загляните в ГОСТ. В ГОСТе можно найти информацию, которая поможет вам выбрать оптимальный режим сварки и подходящий для конкретного случая газ.

Кроме того, можете ознакомиться с видео уроками. Приведем некоторые обучающие видеоролики, позволяющие быстро понять, как осуществляется сваривание полуавтоматическим прибором.

Скачать ГОСТ

ГОСТ 11533-75 “Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры”

ГОСТ 14771-76. Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

oxmetall.ru

Инверторная полуавтоматическая сварка: режимы, технология сварки

На данный момент полуавтоматическая сварка является одной из наиболее востребованных, так как она рассчитана на широкий спектр сварочных работ. Для нее используются самое современное оборудование, которое получило активное развитие за последние годы. Благодаря данной технологии можно получить надежное соединение, при этом, не затрачивая много энергии. Сейчас можно встретить широкий ассортимент различных аппаратов, которые обладают своим набором параметров, дополнительных функций и прочих особенностей. Это позволяет подобрать необходимую технику практически для любых условий работы.

Процесс полуавтоматической сварки

Основой силой, которая расплавляет металл, здесь выступает электрическая дуга. Газ является защитным средством, которое не дает воздуху и прочим посторонним веществам проникать через него и влиять на свойства электрической дуги. Техническая особенность аппаратов состоит в том, что в них есть механизированное устройство подачи проволоки, что позволяет автоматически снабжать сварочную ванну расходным материалом.

Это универсальная технология, которая позволяет работать практически с любыми видами металлов. Благодаря надежной защите и правильному подбору режимов можно получить качественный шов практически с любым металлом и сплавом, чего нельзя достичь при работе с ручной дуговой сваркой. Это касается даже таких разновидностей как алюминий, нержавейка, медь, а также соединения разнородных металлов.

Преимущества и недостатки

Одна из сложностей в данном процессе состоит в том, что нельзя следить за ходом формирования шва. Когда происходит полуавтоматическая сварка угловых соединений, то держатель ставится в угол стыка, что создает условия, при которых направление шва идет к сварщику и инструмент располагается под углом. При создании прерывистых швов данная технология отлично проявляет себя.

Проволока, которая используется для сварки, обладает высокой хрупкостью и во время подачи может сломаться, так что здесь нужен специальный аппарат с малым зажатием. Менять полярность также не рекомендуется, поэтому стандартным вариантом является «плюс» на заготовку, а «минус» на держак электрода. Возникает опасность работы с газом, так как он может привести к удушью или взрыву баллона.

К основным преимуществам можно отнести высокое качество получаемых соединений, так как оно мало зависит от внешних условий. Универсальность метода обеспечивает широкое распространение и богатый выбор вариантов аппаратов для сваривания. Соотношение цены и качества в данном случае находится на высоком уровне.

Благодаря полуавтомату многие сварочные работы стали более легкими и простыми. Стоит также отметить скорость, с которой создается шов, так как это более быстрый процесс, чем при газопламенной сварке.

Разновидности

Полуавтоматическая сварка может производиться несколькими способами, что выделяет ее основные разновидности. Основным методом является соединение в среде защитных газов. Это самый распространенный способ, но далеко не единственный. Распространение он свое получил благодаря высокому качеству. Для данной разновидности требуется горелка, которая ставиться рядом с механизмом подачи, чтобы пламя точно приходилось на сварочную ванну.

Полуавтоматическая сварка в среде защитных газов

Инверторный сварочный аппарат для автоматической сварки может работать и без газа. Альтернативой ему является сварка под флюсом. Здесь также используется автоматическое устройство подачи, но вместо газа в качестве защиты выступает флюс. Это менее надежный способ, но для некоторых видов сварки он отлично подходит. Иногда флюс оказывается слишком дорогим, но для некоторых металлов подходят и более простые и бюджетные разновидности.

Еще одним вариантом является сварка полуавтоматом флюсованной проволокой. В данном случае защитная среда содержится в основном расходном материале. Она выделяется во время сгорания, так что возникает газовая оболочка, когда плавится проволока, а в обыкновенном состоянии флюс никуда не улетучивается.

Флюсованая проволока для полуавтоматической сварки

Принцип работы

Принцип работы полуавтоматической сварки состоит из двух основных частей. Первая часть во многом пересекается с электродуговой сваркой, так как для расплавления металла используется дуга. Она возникает между вольфрамовым электродом и основным металлом. Электрод не плавится, так что поддерживать дугу можно максимально долго, не ожидая, пока останется один огарок. Благодаря изменениям параметров, которые обеспечивает источник питания, можно придать нужное значение дуге. Вторая часть заключается в обеспечении защиты. Здесь уже больше параллелей с газовой сваркой, так как газовая оболочка выступает в роли защиты и всегда поддерживает дугу в защищенном от постороннего воздействия состоянии.

Газ подается через горелку, которая находится рядом с местом подачи проволоки. Там же установлен электрод, который нужен для розжига и поддержания дуги. Когда пламя подожжено, то можно разжигать дугу. Она расплавляет металл и в это время включается автоматическая подача проволоки. Она служит присадочным материалом, из которого формируется шов. Благодаря данному сочетанию и формируется качественный наплавленный валик соединения.

Схема полуавтоматической сварки

Технология сварки

Технология полуавтоматической сварки не является слишком сложной и не имеет много отличий от других методов, так что обладая навыками из других областей сварки можно освоить и данный метод.

«Важно!

Всегда нужно соблюдать технику безопасности работы с газом.»

Сначала зачищается поверхность, с которой будет вестись работа. Затем подключается плюс и минус выводов аппарата. После этого включается горелка, так как может потребоваться предварительно прогреть место сварки. Следующим шагом является зажигание дуги, так как она должна воздействовать на уже подготовленную поверхность. Одновременно с этим включается подача проволоки.

Расплавленная проволока образует сварочную ванну, которая может перемешиваться поступающим материалом. Ванная ведется до конца шва, после чего дуга разрывается. Горелка еще может гореть 10-15 секунд, чтобы шов остывал не так быстро.

Возможные проблемы при полуавтоматической сварке

Существует несколько основных проблем, которые могут возникнуть во время работы:

- Пористость шва. Это самая часто встречающаяся проблема. Она возникает при плохом состоянии основного металла. Также это может случиться из-за плохого проплавления заготовки и неправильного режима. Некачественный газ также может стать причиной пористости.

- Неправильная форма валика. Валик может получиться вогнутой или выпуклой формы. Это говорит о том, что был плохой уровень тепло вложения. Для решения проблемы нужно подобрать правильный режим сварки. Также причиной может стать ошибка сварщика во время формирования шва.

- Плохое оплавление. Бывает такая ситуация, когда наплавленный металл не смог соединиться с основным. Тогда появляются не до конца проваренные места. Это делает шов более слабым и ненадежным при эксплуатации.

- Проблема с подачей проволоки. Если проволока не идет гладко, а также аппарат подачи издает дребезжание. Основной причиной появления проблем является плохое обслуживание и неправильная настройка механизированного устройства. Перед использованием нужно проверить исправность системы.

Оборудование и материалы

В данной сфере используется специальный полуавтомат, который зачастую построен по инверторному типу. Он выступает в виде основного источника питания.

Инвертор для полуавтоматической сварки

В качестве оборудования может использоваться техника для передвижения заготовки. Она состоит из подающих роликов, коробки скоростей и электрического мотора.

Проволока передвигается внутри специального шланга. Помимо резиновой оболочки шланг обладает проволочной спиралью в оплетке. Данное устройство позволяет обеспечить раздельную подачу защитного газа, проволоки и электрической дуги на электрод.

Проволока для полуавтоматической сварки

В качестве основных материалов используется газ, чаще всего аргон, проволока или электрод без обмазки, флюс, если нет газа для защиты.

Защитный газ для полуавтоматической сварки

Заключение

Полуавтоматическая сварка относится к одним из наиболее перспективных методов, использующихся в наше время. Она очень активно развивается, и практически ежегодно появляются новые модели аппаратов с уникальными возможностями.

svarkaipayka.ru

Учебник частного сварщика: Глава 7. ПОЛУАВТОМАТИЧЕСКАЯ СВАРКА

Полуавтоматическая сварка пользуется огромной популярностью у сварщиков. По сравнению со сваркой плавящимися электродами, у нее целый ряд преимуществ:1) сварка производится при малом напряжении холостого хода трансформатора, что позволяет использовать обычную электрическую проводку;

2) отсутствует шлак, что дает возможность хорошо контролировать процесс образования шва;

3) не надо делать остановки на смену электрода;

4) возможность сварки как толстого, так и тонкого металла;

5) высокая скорость сварки и связанные с этим малые деформации металла.

Чаще всего такую сварку приобретают те, кто занимается кузовным ремонтом автомобилей.

Принцип работы полуавтомата

Полуавтоматом можно сваривать как тонкую автомобильную сталь, так и пластины толщиной до 10 мм. Этого вполне достаточно для выполнения всех заказов частного сварщика. Такая универсальность полуавтоматов обусловлена способом формирования сварочного шва. Этот способ можно охарактеризовать как контактно-дуговой (для тонкого металла).

Вы, наверное, замечали, как опытный сварщик варит тонкий металл электродом диаметром 3 мм. Он периодически гасит дугу, удлиняя ее. Такой способ позволяет варить тонкий металл на большом токе, не прожигая металл. В полуавтомате функции гашения дуги выполняются автоматически со скоростью гораздо большей, чем это может позволить себе сварщик. Такая возможность обеспечивает высокое качество сварки тонкого металла. На практике это выглядит так (Рис. 7. 1.):

при соприкосновении конца проволоки (1) с металлом в месте контакта выделяется тепло, проволока разогревается.

Разогрев проволоки приводит к началу ее плавления (2). Расплавляясь, проволока становится тоньше.

Утоньшение разрывается, и возникает дуга (3). Дуга оплавляет оторвавшуюся каплю и, удлинившись, гаснет. Автомат подает проволоку вниз, процесс повторяется вновь. Весь цикл возникновения-гашения дуги повторяется со скоростью примерно 90 раз в секунду, из-за этого дуга при сварке издает характерный шипящий звук.

Устройство полуавтомата

Полуавтомат состоит из следующих элементов:

— выпрямитель переменного тока;

— механизм подачи проволоки;

— баллон с защитным газом;

— подогреватель и осушитель газа;

— шланг для подачи проволоки, электроэнергии и защитного газа к пистолету;

— сварочный пистолет с кнопкой включения сварочного тока, подачи проволоки, защитного газа;

— провод «массы» для включения свариваемой детали в электрическую цепь.

Выпрямитель переменного тока

Выпрямитель переменного тока полуавтомата отличается от аналогичного выпрямителя для дуговой сварки покрытым электродом.

Прежде всего, для полуавтомата требуется выпрямитель с жесткой выходной характеристикой, то есть выдаваемое им напряжение не должно изменяться под воздействием изменения сварочного тока. Это необходимо для быстрого расплавления конца проволоки при соприкосновении ее с металлом.

Жесткая выходная характеристика трансформатора получается при непосредственной намотке вторичной обмотки поверх первичной. Регулировка тока должна осуществляться отводами от витков вторичной обмотки.

Напряжение трансформатора полуавтомата также отличается. Оно должно быть от 18 до 30 вольт. Регулируется отводами от вторичной обмотки трансформатора с таким расчетом, чтобы ступенчато изменять напряжение на величину 3 — 4 вольта.

Включать сопротивление между выпрямителем и сварочной проволокой запрещается.

Конденсаторы фильтра и дроссель также не требуются. Дроссель с небольшой индуктивностью может быть использован для уменьшения разбрызгивания металла.

Механизм подачи проволоки

Полуавтомат потому и называется полуавтоматом, что проволока здесь подается автоматически, а сварка производится вручную.

Катушка для проволоки крепится на специальный штырь, имеющий тормозную пружину. Пружина не дает раскручиваться катушке по инерции в случае остановки подающего механизма.

Подающий механизм (Рис. 7. 3.) состоит из электромотора, редуктора, подающего и прижимного ролика.

Электромотор имеет плавный регулятор оборотов. Ручка регулятора оборотов вынесена на внешнюю панель. Ею сварщик устанавливает скорость подачи проволоки.

Редуктор должен понижать скорость вращения электромотора таким образом, чтобы скорость подачи проволоки находилась в пределах 100 – 300 м/час.

Подающий ролик имеет кольцевую канавку, удерживающую проволоку. Прижимной ролик с помощью пружины создает необходимое толкающее усилие. Сжатие пружины можно регулировать вручную.

Защитные газы

Если вы планируете использовать полуавтомат только для сварки кузовов автомобилей, в качестве защитного газа вам вполне подойдет сварочный углекислый газ. При отсутствии такового можете использовать углекислый газ, предназначенный для газирования воды.

Некоторая пористость шва, получающаяся при использовании пищевого углекислого газа, в кузовных работах вполне допустима.

Если вы рассчитываете заниматься не только кузовами, но и более ответственными работами, например, сваркой емкостей, работающих под давлением, то необходимо подумать о более надежной защите.

Самый лучший вариант – использовать для защиты места сварки смесь аргона и углекислого газа. Аргона в смеси должно быть 75 – 85%, углекислого газа 15 — 25%. Такая смесь дает высокое качество шва. Чистый аргон использовать нельзя, так как дуга будет удлиняться до токоподводящего мундштука, и равномерная сварка не получится.

При невозможности приобрести такую смесь, используйте осушенный сварочный или пищевой углекислый газ.

Осушитель углекислого газа

Схема осушителя углекислого газа приведена на Рис. 7. 4.

Влага, содержащаяся в углекислом газе, вызывает пористость шва. Удалить ее можно, используя простейший осушитель.

Влагопоглотитель засыпается в корпус и с двух сторон уплотняется фильтрами твердых частиц и решетками. Решетка на выходе для надежности поджимается пружиной.

В качестве влагопоглотителя можно использовать силикагель, алюмогликоль, медный купорос, хлористый кальций.

Силикагель и медный купорос можно восстанавливать, прокаливая при температуре 250 — 500°С в течение 1 – 2 часов.

Подогреватель

При сварке металла более толстого, чем автомобильный кузов, приходится устанавливать повышенный расход защитного газа.

Углекислый газ в баллоне получается путем испарения жидкой углекислоты. При повышенном испарении углекислота сильно охлаждается, и углекислый газ, проходящий через редуктор и осушитель, может превращаться в лед, забивающий проходные каналы.

Сильно охлажденный газ предварительно подогревается специальным подогревателем. Схема подачи защитного газа с использованием подогревателя и осушителя приведена на Рис. 7. 5.

Сильно охлажденный газ выходит из баллона, подогревается в подогревателе, отдает излишнюю влагу в осушителе и выходит на манометр.

Манометр можно использовать обычный кислородный, или же приобрести специальный углекислотный. Разница между ними несущественна.

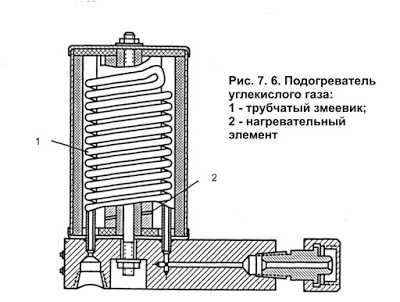

Схема подогревателя изображена на Рис. 7. 6.

Нагревательный элемент питается напряжением 20 – 36 вольт. Газ, проходя по змеевику, нагревается до температуры 10 — 15°С.

Шланг подвода газа, проволоки, электроэнергии

Разрез такого шланга изображен на Рис. 7. 7.

Резиновая оболочка является направляющей для подвода защитного газа.

Ток к токосъемнику подводится по многожильной токоподводящей оплетке.

Спираль облегчает скольжение сварочной проволоки.

Ток к сварочной проволоке подводится с помощью токосъемника.

Соотношение между диаметром сварочной проволоки и внутренним диаметром спирали и токосъемника смотрите по Таблице 7. 1.

Сварочный пистолет

То, что держит сварщик в руке при сварке полуавтоматом, действительно напоминает пистолет: рукоятка, курок, ствол.

Курок, он же выключатель сварочного пистолета, выполняет три функции. Одним нажатием курка мы включаем подачу сварочного тока, защитного газа, сварочной проволоки.

Если вы приобретаете готовый сварочный пистолет, обратите внимание на Рис. 7. 8.; возможно, это то, что вам как раз нужно.

Пистолеты заводского изготовления, как правило, поставляются вместе со шлангами.

Полуавтоматом можно производить сварку алюминия. Для этого требуется защитный газ аргон и пистолет, изображенный на Рис. 7. 9.

Во время работы пистолет нуждается в постоянном уходе. Брызги металла, в изобилии образующиеся при газовой сварке, попадают в полость между газовым соплом и контактным наконечником. Их необходимо регулярно удалять маленькой отверткой.

Второе приспособление, что должно быть всегда под рукой, – кусачки-бокорезы. Ими удаляется излишек сварочной проволоки.

В процессе сварки необходимо контролировать такой параметр, как вылет сварочной проволоки (Рис. 7. 10.). Его величина часто указывается в специальных таблицах.

При желании сварочный пистолет можно изготовить самостоятельно. Один из вариантов такого изготовления показан на Рис. 7. 11. Шланг для подвода газа здесь выполнен отдельно. Сварочный ток и проволока подаются по общему шлангу. Токоподводящий наконечник сделан из мундштука газовой горелки.

Сварочная проволока

В полуавтомате лучше всего использовать два вида сварочной проволоки.

Первый – проволока, легированная марганцем и кремнием. Ее марка СВ – 08 ГС или СВ ‑08 Г2С. При сварке выгорающие марганец и кремний замещаются поступающими из проволоки. Углекислый газ является активным, при высокой температуре дуги он разлагается на углерод и кислород. Кислород активно окисляет плавящийся металл, что вызывает поры. Марганец и кремний удаляют кислород из сварочной ванны. Такую проволоку рекомендуется использовать в помещении, где нет ветра, сдувающего защитный углекислый газ.

Вторую разновидность проволоки можно использовать при сварке вне помещений. Она является самозащитной, углекислый газ для ее защиты не требуется. Марки такой проволоки: ЭП 245; ЭП 439; СВ 20ГСТЮА; СВ 15ГСТЮЦА. Кроме кремния и марганца проволока содержит алюминий, титан, церий, цирконий. Такая проволока дороже газозащитной, поэтому ее лучше использовать только для работы вне помещений. Качество шва, сваренного такой проволокой, ниже, чем газозащитной.

Проволока с флюсовой сердцевиной, она же порошковая, внутри наполнена флюсом, улучшающим качество сварки. Некоторые ее марки также являются самозащитными, и ими можно варить вне помещения: ПП-1ДСК; ПП-АНМ-1; ПП-АН7; ПП-АН11.

При покупке проволоки обращайте внимание на ее внешний вид. Загрязнения, ржавчина, следы масла очень быстро засорят спираль шланга вашего полуавтомата. Лучше всего, если катушка с проволокой будет упакована в герметичную полиэтиленовую пленку.

Выбор полуавтомата

При покупке полуавтомата вначале определитесь, для чего он вам нужен. Полуавтомат незаменим только при сварке тонкого листового металла, для чего его чаще всего и приобретают. Такой аппарат стоит недорого и способен работать от сети 220 В. Примерный образец такого полуавтомата смотрите на Рис. 7. 12.

Если вы планируете организовать стационарное мелкосерийное производство толстых металлических конструкций, стоит задуматься о приобретении полуавтомата профессионального типа (Рис. 7. 13.).

Между этими двумя крайними полюсами находится масса аппаратов бытового и полупрофессионального типов. Делая выбор, посмотрите в паспорте аппарата, на какую толщину металла и продолжительность сварки он рассчитан. Что такое продолжительность сварки, посмотрите еще раз Главу 3. При приобретении аппарата для кузовных работ выбирайте тот, что реализует дополнительную услугу в виде точечной сварки.

Выбор режимов сварки

При сварке полуавтоматом большое значение имеет полярность тока, напряжение на дуге, диаметр и вылет электродной проволоки, а также скорость подачи проволоки.

Чаще всего применяется постоянный ток обратной полярности. Величину тока установите по Таблице 7. 2. В некоторых аппаратах вместо шкалы сварочного тока имеется шкала установки напряжения на дуге. Регулировку можно производить любым из этих параметров.

Второй устанавливаемый параметр – скорость подачи сварочной проволоки. Скорость подачи сварочной проволоки имеет большое значение для нагрева и качества шва. При правильно выбранной скорости аппарат издает равномерный шипящий звук. Практически все современные аппараты обеспечивают плавную регулировку скорости подачи проволоки. Ручка регулировки устанавливается на передней панели аппарата.

Третья регулировка – расход защитного газа. При наличии редуктора с расходомером расход установите редуктором, нажав курок пистолета. Подачу проволоки при этом необходимо остановить, повернув влево до упора ручку регулировки подачи проволоки. Если это не помогает, поднимите нажимной рычаг прижимного валика (Рис. 7.14.). При отсутствии расходомера расход газа определите опытным путем, устанавливая давление на редукторе в пределах 0,3 – 0,8 кгс/см².

Два следующих параметра (скорость сварки и вылет электрода) поддерживайте в процессе сварки.

Подготовка полуавтомата к работе

Вначале положите пистолет с подсоединенным кабелем на пол, максимально выпрямив кабель.

Катушку с проволокой освободите от полиэтиленовой упаковки, кусачками откусите загнутый конец проволоки. С торца откушенной проволоки напильником удалите заусеницы. Придерживайте проволоку свободной рукой, иначе она размотается.

Катушку с проволокой вставьте в аппарат и заведите свободный конец проволоки в направляющие.

Регулятор подачи проволоки поставьте на минимальные обороты и включите механизм подачи.

Дождитесь выхода проволоки из пистолета и откусите ее по размеру вылета (Таблица 7. 2.).

Дальше установите силу прижимного усилия. В разных конструкциях она может устанавливаться по-разному, но принцип везде один: сила нажима прижимного ролика регулируется сжатием (растяжением) пружины. В процессе работы проволока может привариваться к токосъемному наконечнику, и, если давление прижимного ролика велико, она начинает скручиваться. Прижмите пистолет к полу, имитируя залипание проволоки. Включите подачу проволоки и понаблюдайте за подающим механизмом. Ролики должны вращаться, но проскальзывать. Поднимите пистолет и убедитесь, что проволока свободно подается. Регулировку можно считать завершенной.

Тренировочные упражнения

Особенностью сварки полуавтоматом является быстрое обучение такой сварке. Возьмите металлическую пластину толщиной 1 мм, установите режимы сварки по Таблице 7. 2. Поднесите пистолет на расстояние 10 мм от пластины и нажмите курок. В направлении наложения валика наклоните пистолет под углом 35° к пластине и равномерно перемещайте пистолет.

При формировании валика учитывайте три параметра: скорость ведения пистолета вдоль места сварки, скорость подачи сварочной проволоки, напряжение на дуге.

Пистолет ведите с такой скоростью, чтобы шов формировался равномерно без прожигания пластины и значительных наплывов на ее поверхности.

Скорость подачи сварочной проволоки является ключевой для получения качественного шва. Если скорость подачи слишком велика, то выступающая из пистолета ее часть будет раскаляться докрасна, издавая громкий треск. Проволока должна расплавляться прямо у шва. Потренируйтесь устанавливать эту скорость для различной толщины металла.

Напряжение на дуге установите, ориентируясь на форму шва, так, как это показано на Рис. 7. 15.

Практические работы

Полуавтомат наиболее удобен для ремонтной сварки автомобилей или изготовления тонких металлических конструкций.

При сварке автомобилей наиболее трудоемка не сама сварка, а подготовительные работы. От качества подготовки сильно зависит и качество сварки.

Если у вас нет опыта ремонта кузовов автомобилей, поработайте вначале в паре с опытным слесарем-жестянщиком.

Подготовительные работы начинаются с удаления смятой или проржавевшей детали кузова.

Внешняя деталь (крыло, порог) удаляется с использованием остро заточенного зубила. Для удаления сварных точек лучше всего использовать зубило, показанное на Рис. 7. 16.

Сварные точки автомобиля – довольно прочная конструкция, и при их удалении зубилом возможно смятие основы кузова, к которой в дальнейшем будет привариваться новая деталь. Более аккуратно деталь можно удалить, срезав ее угольным электродом или отрезным диском. При этом остается только узкая полоска, непосредственно контактирующая с оставляемой основой. Эта полоска удаляется так, как показано на Рис. 7. 17.

Вырезание проржавевшей части кузова осуществляется отрезным диском, угольным электродом или плазменным резаком. Удаляйте все части кузова, тронутые ржавчиной.

После удаления ржавой детали изготовьте по форме выреза заплатку: положите на вырезанное пространство ватман и обозначьте контур выреза (Рис. 7.18.).

Готовый шаблон положите на металлическую пластину, обведите белым или желтым карандашом. Вырежьте металлическую заплату. Толщина заплаты должна быть равна толщине ремонтируемого металла.

Следующей операцией будет очистка места сварки до металлического блеска. Наиболее подходит для такой цели обычный отрезной диск. За счет большой скорости вращения он разогревает старую краску, что способствует ее быстрому удалению.

Наиболее простой является сварка заплатки, закрываемой в дальнейшем ковриком, панелью и так далее.

В этом случае прихватываем заплатку в четырех-шести местах, затем делаем частые прихватки с расстоянием между ними 2 – 3 сантиметра. Плотно подгоняем нахлестку, удаляем выступающие части прихваток и привариваем в такой последовательности, как нам удобно.

Иногда случается, что из-за нагрева или некачественной подгонки между пластинами возникает увеличенный зазор. Его можно устранить, освоив метод прерывистой сварки. Сварку ведите, периодически выключая курок пистолета. Таким способом можно заполнять и отверстия в металле диаметром до 10 мм.

С заплаткой, размещаемой на внешней поверхности автомобиля, следует обращаться более осторожно. Она будет маскироваться только тонким слоем шпаклевки, поэтому здесь нельзя допускать небрежной подгонки и деформации в процессе сварки.

Такую заплатку следует сваривать короткими швами вразброс. Это уменьшает деформации в процессе сварки. После установки прихваток и удаления их выступающих частей производим сварку короткими швами. Каждый последующий шов располагаем как можно дальше от предыдущего. Длина шва – 0,5 – 2 см. Последними свариваем замыкающие участки между этими швами.

Внешняя облицовка автомобиля приваривается точечной сваркой. Полуавтомат, оборудованный приспособлением для точечной сварки, может выполнять сварку сплошных листов металла, однако более надежным является способ точечной сварки по отверстиям.

Отверстия просверливаем в той сопрягаемой детали, куда при сварке будет удобно ставить пистолет. Противоположную деталь зачищаем до металлического блеска. Диаметр отверстий 5 мм. Расстояние между ними выбираем соответственно заводской точечной сварке.

Деталь ставим на быстродействующие зажимы. Как показывает практика, таких зажимов должно быть не менее 6. Четыре ставятся по краям детали, а два стягивают листы в непосредственной близости от места сварки.

Плотно прижав пистолет к детали, нажимаем на курок. Время сварки устанавливаем 0,3 – 3 сек. Точки, полученные таким способом, по прочности не уступают заводским, выполненным электроконтактным способом.

При изготовлении металлических конструкций из листового материала также необходимо учитывать возможность деформаций. Примеры правильной последовательности сварки изображены на Рис. 7. 22 и 7. 23.

svarnoj.blogspot.com

Из чего состоит полуавтомат сварочный — Генераторы

Полуавтоматический сварочный аппарат позволяет существенно повысить скорость сварки. Принцип работы сварочного полуавтомата предполагает наличие защитной среды, обеспечивающей формирование качественного и ровного шва.

Содержание статьи:

Важность понимания процесса

Одного понимания принципа действия сварочного полуавтомата обычно недостаточно для полного овладения всеми приёмами работы с ним. Для грамотной эксплуатации оборудования, помимо всего прочего, следует знать устройство сварочного полуавтомата.

Имея необходимую информацию и опыт работы, отдельные сварщики отказываются от покупки готового фирменного изделия и отдают предпочтение самодельным устройствам, используемым обычно в бытовых целях.

Самым простым решением поставленной задачи считается подход, при котором за основу берётся уже готовый, но устаревший (бывший в употреблении) сварочный агрегат.

Для сборки работоспособного полуавтомата на базе инверторного устройства дополнительно потребуется знание основ электроники, что заметно облегчит понимание того, как работает схема сварочного полуавтомата.

Задача состоит в том, чтобы организовать подачу в зону сварки защитного газа и присадочной проволоки.

Составные детали и принцип действия

В рамках автоматизации процесса обработки металлов в домашних условиях самодельный инверторный сварочный полуавтомат значительно облегчает работу и существенно повышает прочность шва.

Дополнительно упростить решение этой задачи можно, если за основу будущего самодельного полуавтомата взять схему типового инверторного агрегата.

Для самостоятельного изготовления сварочного полуавтомата потребуется несколько видоизменить преобразователь нагрузочного тока, дополнив его рядом современных электронных элементов.

С принципиальной схемой инверторного устройства, обеспечивающего формирование рабочего тока для полуавтомата можно ознакомиться на картинке.

Электронный способ преобразования питающего напряжения заметно упрощает регулировку рабочих параметров сварочного тока. Электронный преобразователь влияет на дискретные компоненты схемы, в результате аппарат работает более стабильно.

Сами сварочные работы полуавтоматом организуются по принципу сплавления заготовок в парах аргона или углекислоты с одновременной подачей присадочной проволоки в рабочую зону. С учётом особенностей организации сварного процесса в состав оборудования входят следующие обязательные узлы:

- газовый баллон с углекислотой или аргоном в комплекте со шлангом для их доставки к сварочной ванне;

- ёмкость (барабан или кассета) с механизмом, обеспечивающим непрерывную подачу присадочной проволоки;

- держатель со встроенным каналом для её перемещения;

- источник питания, модуль управления и объединяющие их электрические цепи.

Каждый из этих узлов выполняет свою функцию, позволяющую сварочному полуавтомату полноценно работать. Благодаря чёткому функциональному разграничению отдельных блоков, собрать полуавтомат своими руками не составляет особого труда.

Подающий механизм

Известно несколько вариантов доставки проволоки в зону сварки. Каждый из них работает довольно просто. Первый, так называемый «толкающий» метод, заключается в том, что механизм подачи проволоки проталкивает ее к горелке через отверстие в основании полуавтомата.

Известно несколько вариантов доставки проволоки в зону сварки. Каждый из них работает довольно просто. Первый, так называемый «толкающий» метод, заключается в том, что механизм подачи проволоки проталкивает ее к горелке через отверстие в основании полуавтомата.

Второй способ, называемый тянущим, обеспечивает подачу присадочного изделия по каналу, оборудованному в ручке (держателе) горелки. И, наконец, комбинированный вариант предполагает комплексное использование обоих методов.

При этом специальный блок подачи обеспечивает согласованное перемещение присадочного материала. Комбинированный метод чаще всего применяется при подающих каналах значительной длины.

Диаметр заправляемой в сварочный полуавтомат проволоки обычно колеблется в пределах от 0,6 до 2,0 мм. Сама она располагается на вращающихся бобинах, заметно облегчающих её подачу в зону сварки.

При использовании специальной порошковой проволоки с внутренней полостью для флюса необходимость в дополнительной защите отпадает, поскольку газовая оболочка образуется за счёт сгорания флюсового наполнителя.

Известно несколько разновидностей электродного присадочного материала, используемого при эксплуатации сварочных полуавтоматов (стальная, «омеднённая» и алюминиевая проволоки).

Каждое из наименований применяется в различных условиях сплавления заготовок, при которых обычно протекает сварочный процесс.

Газовая горелка в комплекте с наконечниками

Одной из важнейших составляющих конструкции полуавтоматов является держатель с каналом, обеспечивающим непосредственное поступление газа и присадочной проволоки к месту формирования сварочной ванны.

Рукоятка этой детали должна изготавливаться из качественного изоляционного материала и оборудоваться специальной пусковой кнопкой с защитным козырьком.

Основными составляющими горелки являются особым образом устроенное сопло для подачи газа и наконечник для подключения токовых проводов.

Основными составляющими горелки являются особым образом устроенное сопло для подачи газа и наконечник для подключения токовых проводов.

Во избежание эффекта налипания расплавленных капель поверхность сопла либо полируется, либо покрывается защитным материалом.

При рабочих токах, превышающих значение 325 Ампер горелка (точнее, сопло) нуждается в дополнительном охлаждении, исключающем её перегрев. Поскольку гарантийный срок службы сопла обычно не превышает 6-ти месяцев – рекомендуется менять его по истечении этого времени (раз в полгода).

Для изготовления наконечников применяются хорошо проводящие электрический ток материалы (бронза и сплавы меди с графитом или вольфрамом). Их предельные эксплуатационные сроки, в конечном счёте, определяются качеством составляющих компонентов.

Непосредственное подсоединение держателя к сварочному полуавтомату осуществляется неразъемными соединителями или с помощью разъёмов типа «Euro Mig-Mag». Именно такими разъемами подсоединяются горелки к известным моделям фирменных полуавтоматов «ПШ-112», «А-1197» и ряда других агрегатов.

Источник питания

Функцию источника рабочего тока в варочном полуавтомате может выполнять классический трансформатор, выпрямительный преобразователь или электронно-импульсный инвертор. Электросхему будущего агрегата следует продумать до мелочей и выбрать её в соответствии с поставленными практическими задачами.

От типа и конструкции самого преобразователя во многом будут зависеть как технические, так и эксплуатационные параметры будущего устройства (его габариты, вес и выходная мощность).

Большинство пользователей предпочитает вариант переделанного под автомат бывшего в употреблении инверторного агрегата, имеющего малые габариты и вес, работа которого обеспечивает высокое качество сварки.

В состав такого сварочного полуавтомата должны входить импульсный преобразователь тока, дополненный всеми рассмотренными ранее механизмами плюс блок управления нагрузочными параметрами. Также не следует забывать о комплекте соединительных проводов и держателе рабочих электродов.

Порядок подключения к сети и запуск в работу

Для качественной сварки металлических заготовок самодельным полуавтоматом необходимо соблюдать заданный технологией порядок рабочих операций. При этом важно грамотно выбирать подходящую для данного вида сварных работ полярность тока. Так, при использовании флюсовой проволоки необходимо прямое включение, а при обработке изделий в аргоновой среде – обратное.

Прямая полярность означает подсоединение «плюса» питающего напряжения непосредственно к земляному зажиму, в то время как «минус» от инвертора подключается к держателю с горелкой. Обратное подключение осуществляется в строго противоположном порядке (менять полярность допускается перекидыванием контактов на самом инверторе).

Прямая полярность означает подсоединение «плюса» питающего напряжения непосредственно к земляному зажиму, в то время как «минус» от инвертора подключается к держателю с горелкой. Обратное подключение осуществляется в строго противоположном порядке (менять полярность допускается перекидыванием контактов на самом инверторе).

После фиксации на рабочем месте проволочной катушки можно переходить к подсоединению элементов подачи защитного газа. С этой целью сначала на газовом баллоне закрепляется редуктор, после чего его штуцер соединяется со сварочным аппаратом посредством специального отводящего шланга.

Перед началом сварных работ обязательно нужно произвести следующие регулировки:

- настройка механизмов натяжения проволоки и её прижатия;

- регулировка потока защитного газа, осуществляемая посредством специального редуктора;

- установка величины сварочного тока, проводимая в процессе сварки.

Работать на сварочном инверторе в режиме полуавтомата допускается только при наличии защитного щитка с застеклённым окошком. Такая предусмотрительность позволяет контролировать весь рабочий процесс и защитить глаза и лицо от опасного излучения. Для работы также потребуются перчатки и костюм из плотной хлопчатобумажной ткани, обеспечивающей защиту кожи тела и рук.

generator.uef.ru

Контакты Поиск по сайту

Адрес: Россия, г. Петропавловск-Камчатский, Северо-Восточное ш, 48

|

Универсальные полуавтоматы позволяют выполнить быструю переналадку без существенных трудовых и материальных затрат. К универсальным полуавтоматам относят прежде всего модель, применяемую для сварки в среде углекислого газа сплошной или порошковой проволокой. У всех полуавтоматов подача электродной проволоки осуществляется по пустотелому шлангу, поэтому они именуются шланговыми полуавтоматами. Схематично полуавтомат для сварки в среде защитного газа состоит из следующих основных составные частей — сменная газовая горелка, подающий механизм, шланг подачи электродной проволоки, кассеты для хранения проволоки, газового шланга, блока управления, источника питания, провода цепи управления, газовой аппаратуры, кабеля. Мы часто упоминаем о сварочной горелке. Вкратце объясним ее устройство. Для этого обратимся к рисунку. Горелка предназначена для подачи в зону горения электродной проволоки и защитного газа. Рукоятка сварочной горелки должна быть прочной и удобной для работы. С этой целью ее изготавливают из литьевого изоляционного материала. На рукоятке размещены предохранительный щиток и пусковая кнопка. Наиболее ответственными элементами сварочной горелки являются сопло и наконечник, подводящий ток.

Сопло горелки — на нем из-за высокой температуры постоянно возникает налипание расплавленного металла. Чтобы устранить это, металлическое сопло хромируют или полируют. Есть и другой выход — сопло изготавливают из керамического материала. В случае, если сварочный ток достигает значения 315 А и выше, применяется дополнительное охлаждение сопла горелки. Периодичность смены горелки — через каждые полгода. Наконечники для подачи тока изготавливаются из меди с гарантированным сроком работы — от 5 до 10 часов непрерывной работы. Если наконечник изготовлен из бронзы,-то срок его службы еще меньше. Изготавливаемые в последнее время медно-гра-фитовые наконечники имеют тоже малый срок службы, но лучше обеспечивают контакт и гарантируют хорошее скольжение, что важно при сварке алюминиевой проволокой. Только наконечник на медно-вольфрамовой основе обеспечивает более длительную работу без замены. Проверка горелки перед сваркой

Режимы полуавтоматической сварки

|

svarka-pk.ru

Принцип работы сварочного полуавтомата

Если у вас возникают вопросы: «Правильное-ли напряжение я использую? Не слишком-ли короткий или длинный электрод? Не слишком-ли быстро я перемещаю горелку?» — то в этой статье вы найдете ответы на эти и многие другие вопросы.

Как работает сварочный полуавтомат

Для начала давайте разберемся, как работает ручная дуговая сварка. В дуговой сварке используют электричество высокого напряжения для питания электрической дуги, которая и выделяет плавящее металл тепло. Существует несколько разновидностей дуговой сварки — штучными электродами, проволочным электродом (MIG), вольфрамовым электродом (TIG). Разница между ними заключается не в электрическом токе и не в том, как этот ток используется. Разница состоит в используемом электроде и в газе, который используют для защиты расплавленного металла от воздействий окружающей среды.

В случае ручной дуговой сварки штучными электродами, защитный газ выделяется при нагревании покрытия электрода. При использование полуавтоматической сварки или сварки с вольфрамовым электродом, газ к рабочей области подается через горелку. Состав защитного газа может различаться. Обычно используют смесь аргона с углекислым газом.

Полуавтоматическая сварка отличается от других методов тем, что проволочный электрод подается к рабочей области автоматически, при нажатии кнопки на горелке. Электрод подается по кабелю из катушки в сварочном аппарате. Металл, из которого выполнен электрод, должен соответствовать металлам, которые вы собираетесь варить.

Методом полуавтоматической сварки можно пользоваться и без использования защитного газа. Для этого нужен порошковый проволочный электрод. При нагреве, из содержащегося в проволоке порошка выделяется газ, который экранирует сварочную ванну (область расплавленного металла).

Настройка сварочного полуавтомата

Перед эксплуатацией сварочного аппарата мы настоятельно рекомендуем изучить руководство пользователя. В нем вы найдете описание мер безопасности и правила использования сварочного аппарата.

Ниже представлен ряд рекомендаций по сварке стали проволочным электродом в среде защитного газа. Сварка порошковой проволокой и сварка алюминия требуют отдельного описания. Настройки могут также меняться в зависимости от типа соединения, позиции, в которой производится сварка и от некоторых других факторов.

Толщина металла определяет силу тока

На каждые 0,025 миллиметра толщины материала рекомендуют использовать 1 ампер.

Толщина проволочного электрода

Толщину электрода выбирают в зависимости от толщины и типа металла и от используемой для сварки силы тока.

Таблица зависимости толщины проволочного электрода от толщины и типа материала.

|

Материал |

Диаметр электродной проволоки, мм |

Сварочный ток, А |

|

Алюминий и алюминиевые сплавы |

0,8 |

50-175 |

|

1,2 |

90-250 |

|

|

1,6 |

160-350 |

|

|

2,4 |

225-400 |

|

|

3,2 |

350-475 |

|

|

Магниевые сплавы |

1 |

150-300 |

|

1,2 |

160-320 |

|

|

1,6 |

210-400 |

|

|

2,4 |

320-510 |

|

|

3,2 |

400-600 |

|

|

Медь и медные сплавы |

0,9 |

150-300 |

|

1,2 |

200-400 |

|

|

1,6 |

250-450 |

|

|

2,4 |

350-550 |

|

|

Никель и никелевые сплавы |

0,5 |

- |

|

0,8 |

- |

|

|

0,9 |

100-160 |

|

|

1,2 |

150-260 |

|

|

1,6 |

100-400 |

|

|

Титан и титановые сплавы |

0,8 |

- |

|

0,9 |

- |

|

|

1,2 |

- |

|

|

Нержавеющая стал |

0,5 |

- |

|

0,6 |

- |

|

|

0,8 |

75-150 |

|

|

0,9 |

100-160 |

|

|

1,2 |

140-310 |

|

|

1,6 |

280-450 |

|

|

2 |

- |

|

|

2,4 |

- |

|

|

2,8 |

- |

|

|

3,2 |

- |

|

|

Низкоуглеродистая сталь, катанная или холодно-тянутая |

0,5 |

- |

|

0,6 |

- |

|

|

0,8 |

40-220 |

|

|

0,9 |

60-280 |

|

|

1,2 |

125-380 |

|

|

1,3 |

260-460 |

|

|

1,6 |

275-450 |

|

|

2 |

- |

|

|

2,4 |

- |

|

|

3,2 |

- |

|

|

Углеродистая сталь повышенной прочности, некоторые низколегированные стали |

0,9 |

60-280 |

|

1,2 |

125-380 |

|

|

1,6 |

275-450 |

|

|

2 |

- |

|

|

2,4 |

- |

|

|

3,2 |

- |

|

|

4 |

- |

Напряжение

От напряжения зависят высота и толщина сварочного шва. Если в руководстве по эксплуатации отсутствует соответствующая таблица, характеристики шва в зависимости от напряжения можно выяснить опытным путем. Для этого возьмите ненужный кусок металла и начните варить. Попросите ассистента поворачивать ручку регулировки напряжения до конца вниз. Оцените шов при разных уровнях напряжения. Повторите процедуру поворачивая ручку регулировки напряжения до конца вверх, пока дуга не станет нестабильной.

Кроме того, существует взаимосвязь между напряжением дуги и ее длинной. Короткая дуга уменьшает напряжение и в результате получается узкий сварочный шов. Длинная дуга (больше напряжения) дает плоский, широкий сварочный шов.

Скорость подачи проволочного электрода

Скорость подачи проволочного электрода зависит от толщины свариваемых листов, от необходимой глубины плавления металла, от силы тока и некоторых других параметров. Слишком высокая скорость подачи электрода может привести к прожигам.

Установите правильную скорость подачи проволоки в соответствии с таблицей:

Толщина металла (мм) | Толщина электродной проволоки (мм) | Сила тока (А) | Напряжение дуги (В) | Скорость подачи проволоки (м/ч) | Расход защитного газа (л/мин) | Вылет электрода (мм) |

1,5 | 0,8-1,0 | 95-125 | 19-20 | 150-220 | 6-7 | 6-10 |

1,5 | 1,2 | 130-150 | 20-21 | 150-200 | 6-7 | 10-13 |

2,0 | 1,2 | 130-170 | 21-21,5 | 150-250 | 6-7 | 10-13 |

3,0 | 1,2-1,4 | 200-300 | 22-25 | 380-490 | 8-11 | 10-13 |

4,0-5,0 | 1,2-1,6 | 200-300 | 25-30 | 490-680 | 11-16 | 10-20 |

6,0-8,0 и более | 1,2-1,6 | 200-300 | 25-30 | - | 11-16 | 10-20 |

Оцениваем сварной шов

Оценить насколько правильно вы установили параметры сварочного аппарата можно по качеству сварного шва. Ниже приведены примеры сварных швов и указано, какой параметр был установлен неправильно.

Хороший шов

Обратите внимание на глубину плавления металла и на надежность соединения в основании шва (граница шва и материала). Шов плоский, не слишком узкий или широкий.

Напряжение слишком высокое

При слишком высоком напряжении сварочную дугу сложно контролировать. Глубина плавления металла не постоянна, турбулентность в сварочной ванне препятствует образованию надежного соединения между металлами.

Напряжение слишком низкое

При слишком низком напряжении сварочную дугу так-же сложно контролировать. Глубина плавления металла при этом незначительная. Низкое напряжение ведет к разбрызгиванию расплавленного металла, шов выпуклый, связь с металлом в основании шва непрочная.

Слишком быстрое перемещение сварочного электрода вдоль шва

Узкий, выпуклый шов с плохим сплавлением в основании. Незначительная глубина плавления металла.

Слишком медленная скорость перемещения сварочного электрода вдоль шва

При слишком медленном перемещении электрода металл будет перегреваться. Шов при этом будет очень широким с незначительной глубиной плавления металла. При сварке тонких листов могут появляться прожиги.

Слишком высокая скорость подачи электрода или сила тока

Если скорость подачи электрода или сила тока слишком высокие, сварной шов будет широким с незначительной глубиной плавления материала. При этом также могут наблюдаться разбрызгивание расплавленного металла и прожиги.

Скорость подачи электрода или сила тока слишком низкие

При таких параметрах сварной шов узкий, часто выпуклый, с плохой связью в основании.

Защитный газ отсутствует

При отсутствии защитного газа сварной шов получается пористый, с полостями.

naobzorah.ru