Сухая строительная смесь

Изобретение относится к области строительных материалов, а именно к производству сухих строительных смесей, и может найти применение при приготовлении строительных растворов и мелкозернистых бетонов. Технический результат — пластификация растворной смеси, образование упругих прослоек между кристаллическими новообразованиями цемента, закрытие пор цементного камня, снижение водопоглощения раствора, что обеспечивает повышение прочности и морозостойкости материалов. Сухая строительная смесь, включающая цемент и песок, дополнительно содержит тонкомолотую добавку с удельной поверхностью не менее 300 м2/кг, содержащую известняк и поливиниловый спирт при следующем соотношении компонентов, мас.%: цемент — 15,99-23,72, песок — 71,16-79,95, известняк — 4-4,98, поливиниловый спирт — 0,06-0,14. 1 табл.

Изобретение относится к области строительных материалов, а именно к производству сухих строительных смесей, и может найти применение при приготовлении строительных растворов и мелкозернистых бетонов.

Известен состав сухой строительной смеси, содержащий цемент, песок и комплексную добавку, включающую порошок пластификатора, причем указанная добавка дополнительно содержит стеарат кальция или цинка при следующем соотношении компонентов, мас.%:

| Цемент | 14,2-49,9 |

| Песок | 49,6-85,6 |

| Пластификатор С-3 | 0,04-0,5 |

| Стеарат кальция или цинка | 0,1-0,3 |

(патент № 2214376, опуб. 20.10.2003).

Известен состав сухой строительной смеси, содержащий цемент, песок, добавку пластификатора, последний представляет собой механоактивированный измельчением при ускорении от 10 до 20 g суперпластификатор С-3 при следующем соотношении компонентов, мас.%:

| Цемент | 19,99-39,80 |

| Песок | 59,50-82,92 |

| Указанный суперпластификатор | 0,79-0,09 |

(патент № 2182137, опуб. 10.05.2002).

Недостатком вышеперечисленных технических решений являются невысокие физико-механические показатели смесей, наличие дорогостоящего компонента — стеарата кальция или цинка, а также трудность получения и контроля указанных величин ускорений.

Наиболее близким составом сухой строительной смеси является состав, включающий в себя цемент, песок и метилцеллюлозу, при следующем соотношении компонентов, мас.%:

| Цемент | 29,90-39,76 |

| Песок | 59,64-69,80 |

| Метилцеллюлоза | 0,3-0,6 |

(патент № 2184098, опуб. 27.06.2002).

Недостатком наиболее близкого состава сухой строительной смеси являются низкие физико-механические показатели строительной смеси (прочность при сжатии строительного раствора — 13 МПа, морозостойкость — 75 циклов).

Задачей изобретения является повышение физико-механических показателей сухой строительной смеси за счет пластифицирующего эффекта поливинилового спирта, а также за счет создания микробетонной структуры материала микрокаркасом высокодисперсного известняка, который выступает в роли микронаполнителя в цементной системе.

Поставленная задача достигается тем, что известная сухая строительная смесь, включающая цемент и песок, дополнительно содержит тонкомолотую добавку с удельной поверхностью не менее 300 м2/кг, включающую известняк и поливиниловый спирт, при следующем соотношении компонентов, мас. %

%

| Цемент | 15,99-23,72 |

| Песок | 71,16-79,95 |

| Известняк | 4-4,98 |

| Спирт поливиниловый | 0,06-0,14 |

Введение в состав сухой строительной смеси цемента менее 15,99 мас.% и песка более 79,95 мас.% не позволяет получить материал с необходимыми физико-химическими свойствами, содержание цемента более 23,72 мас.% и песка менее 71,16 мас.% приводит к удорожанию сухой строительной смеси, обусловленное перерасходом дорогостоящего компонента — цемента.

Введение указанной добавки с удельной поверхностью не менее 300 м2/кг необходимо для повышения растворимости поливинилового спирта, равномерного его распределения в объеме добавки. При удельной поверхности добавки менее 300 м2/кг известняк не проявит свойства микронаполнителя цементных систем и не модифицирует структуру цементного камня.

Введение поливинилового спирта в состав сухой строительной смеси в указанном количестве позволяет получить наибольший пластифицирующий эффект растворной смеси, максимальную прочность и морозостойкость раствора. При содержании поливинилового спирта менее 0,06 мас.% пластификация растворной смеси недостаточна, а прирост указанных физико-механических свойств раствора крайне мал. При концентрации поливинилового спирта более 0,14 мас.% в составе сухой строительной смеси пластифицирующий эффект продолжает увеличиваться, однако прочность раствора и морозостойкость раствора, а также плотность растворной смеси начинают снижаться, что объясняется некоторым воздухововлечением растворной смеси.

При содержании поливинилового спирта менее 0,06 мас.% пластификация растворной смеси недостаточна, а прирост указанных физико-механических свойств раствора крайне мал. При концентрации поливинилового спирта более 0,14 мас.% в составе сухой строительной смеси пластифицирующий эффект продолжает увеличиваться, однако прочность раствора и морозостойкость раствора, а также плотность растворной смеси начинают снижаться, что объясняется некоторым воздухововлечением растворной смеси.

Введение известняка в состав сухой строительной смеси в количестве 4-4,98 мас.% позволяет максимально проявить физическую и физико-химическую составляющие структурообразующей роли карбоната кальция. Тонкодисперсный известняк будет выступать в роли микронаполнителя в цементном вяжущем. Частицы известняка, выступая как микронаполнитель, образуют микрокаркас и создают микробетонную структуру материала.

Кроме того, частицы тонкомолотого известняка могут служить центрами кристаллизации, создавая условия для «зонирования» новообразований при их кристаллизации. В результате этого достигается соответствующая модификация структуры. Существенным в физико-химической составляющей структурообразующей роли является и действие частиц известняка как «подложки» для ориентированной кристаллизации гидросиликатов кальция на их поверхности с образованием контактов по механизму эпитаксии.

В результате этого достигается соответствующая модификация структуры. Существенным в физико-химической составляющей структурообразующей роли является и действие частиц известняка как «подложки» для ориентированной кристаллизации гидросиликатов кальция на их поверхности с образованием контактов по механизму эпитаксии.

При этом известняк является важным структурообразующим компонентом для обеспечения процессов конденсации и полимеризации макромолекул поливинилового спирта на поверхности частиц с соответствующим переходом в псевдотвердое или твердофазное состояние в контактной зоне. Существенное влияние поливинилового спирта на свойства цементно-песчаного раствора объясняется характером расположения полимера в матрице цемента. Поливиниловый спирт образует упругие прослойки между кристаллическими новообразованиями минерального вяжущего, адсорбируется на поверхности частиц песка и благодаря высоким адгезионным свойствам повышает прочность и деформативность материала. Часть поливинилового спирта закрывает поры, снижая водопоглощение раствора, повышая его морозостойкость и водонепроницаемость. Известно, что прочность на разрыв полимерных пленок и их сцепление с различными основаниями значительно превышает эти показатели для отвердевшего цемента. Таким образом, жесткий пространственный каркас из гидратированного цемента укрепляется в наиболее ослабленных местах (поры, микротрещины) поливиниловым спиртом.

Известно, что прочность на разрыв полимерных пленок и их сцепление с различными основаниями значительно превышает эти показатели для отвердевшего цемента. Таким образом, жесткий пространственный каркас из гидратированного цемента укрепляется в наиболее ослабленных местах (поры, микротрещины) поливиниловым спиртом.

Пример 1. Сухую строительную смесь приготавливают следующим образом. В смеситель последовательно вводят песок, цемент и перемешивают 4-5 минуты. Затем вводят тонкомолотую добавку, содержащую известняк и поливиниловый спирт и перемешивают еще 3-4 минуты. Расход составляющих следующий, мас.%:

| Цемент | 15,99 |

| Песок | 79,95 |

| Известняк | 4 |

| Спирт поливиниловый | 0,06 |

Пример 2. Изготовление сухой строительной смеси производится по методике, изложенной в примере 1. Расход составляющих следующий, мас.%:

| Цемент | 19,855 |

| Песок | 75,555 |

| Известняк | 4,49 |

| Спирт поливиниловый | 0,1 |

Пример 3. Изготовление сухой строительной смеси производится по методике, изложенной в примере 1. Расход составляющих следующий, мас.%:

Изготовление сухой строительной смеси производится по методике, изложенной в примере 1. Расход составляющих следующий, мас.%:

| Цемент | 23,72 |

| Песок | 71,16 |

| Известняк | 4,98 |

| Спирт поливиниловый | 0,14 |

Результаты испытания образцов-кубов, изготовленных по стандартной методике ГОСТ 5802-86, при равной подвижности растворной смеси (глубина погружения конуса 4 см) в возрасте 28 суток, приведены в таблице.

| № п/п | Состав, мас.% | Предел прочности при сжатии, МПа | Морозостойкость, циклов |

| Цемент 15,99 | |||

| Песок 79,95 | 20,2 | 180 | |

| 1 | Известняк 4 | ||

| Спирт поливиниловый 0,06 | |||

| Цемент 19,855 | |||

| 2 | Песок 75,555 | 24,6 | 190 |

| Известняк 4,49 | |||

| Спирт поливиниловый 0,1 | |||

| Цемент 23,72 | |||

| Песок 71,16 | 28,4 | 175 | |

| 3 | Известняк 4,98 | ||

| Спирт поливиниловый 0,14 |

Лабораторные испытания проведены в лаборатории кафедры производства строительных изделий и конструкций Тверского государственного технического университета.

Сухая строительная смесь, содержащая цемент и песок, отличающаяся тем, что она дополнительно содержит тонкомолотую добавку с удельной поверхностью не менее 300 м2/кг, включающую известняк и поливиниловый спирт, при следующем соотношении компонентов, мас.%:

| Цемент | 15,99-23,72 |

| Песок | 71,16-79,95 |

| Известняк | 4-4,98 |

| Поливиниловый спирт | 0,06-0,14 |

ГИБКИЕ ИНЖЕНЕРНЫЕ ЦЕМЕНТНЫЕ КОМПОЗИТЫ — Центрсельстрой

Обычные бетоны практически не поддаются изгибу и имеют способность к деформации всего 0,1%, что делает их очень хрупкими и жесткими. Отсутствие способности к изгибу является основной причиной разрушения при деформации и послужило толчком к разработке элегантного материала — инженерных цементных композитов, сокращенно ECC. Этот материал способен демонстрировать значительно повышенную гибкость. ECC имеет способность к деформации более 3 процентов и, таким образом, действует скорее как вязкий металл, чем как хрупкое стекло. Изгибаемый бетон состоит из всех компонентов традиционного бетона, за исключением крупных заполнителей или щебня, и армирован микромеханически разработанными полимерными волокнами.

Изгибаемый бетон состоит из всех компонентов традиционного бетона, за исключением крупных заполнителей или щебня, и армирован микромеханически разработанными полимерными волокнами.

Обычный бетон обладает очень низкой прочностью на растяжение, низкой пластичностью и малой устойчивостью к растрескиванию. Внутренние микротрещины изначально присутствуют в бетоне (из-за усадки при высыхании), а его низкая прочность на растяжение обусловлена распространением этих трещин (под нагрузкой), что в конечном итоге приводит к хрупкому разрушению бетона.

Хорошо известно, что добавление в бетон мелких, дискретных и равномерно рассеянных волокон служит барьером для распространения трещин и улучшает его механические свойства. Такой тип бетона, состоящий из бетонной смеси (цемент, песок, крупные заполнители, вода и иногда добавки), содержащей равномерно рассеянные дискретные волокна, известен как фиброармированный бетон, сокращенно FRC. Обычный фиброармированный бетон готовится с использованием волокон различных материалов, основными из которых являются стальные, полипропиленовые, асбестовые, стеклянные и углеродные волокна.

Материальные ингредиенты, входящие в состав ECC, аналогичны FRC, то есть содержат цемент, песок, воду и добавки. Однако крупные заполнители в ECC не используются (поэтому это скорее раствор, чем бетон). Кроме того, в ECC используется небольшое количество, обычно 2% по объему, коротких, прерывистых волокон. ECC включает в себя сверхмелкий (100 микрон в диаметре) кварцевый песок и крошечные волокна из поливинилового спирта, покрытые очень тонким (толщиной в нанометр), гладким покрытием. Это поверхностное покрытие позволяет волокну начать скользить при чрезмерной нагрузке, поэтому оно не разрушается. Оно предотвращает разрыв волокна, что привело бы к образованию крупных трещин. Таким образом, ECC деформируется гораздо сильнее, чем обычный бетон, но без разрушения. Различные компоненты ECC работают вместе, чтобы распределить приложенную нагрузку.

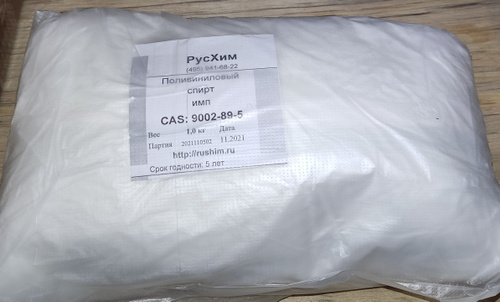

По данным геологов, диаметр частиц песка варьируется от 0,0625 мм до 2 мм. Кремнеземный песок — одна из самых распространенных разновидностей песка, встречающихся в мире. Кремниевый песок определяется как песок, который содержит 80-90% частиц кремнезема (SiO2). Поливинил спирт (PVOH, или PVA) — это водорастворимый синтетический полимер. Поливиниловый спирт обладает высокой прочностью на разрыв и гибкостью. Перед использованием в ECC на эти волокна наносится сликовое покрытие. Хотя полное устранение трения невозможно при использовании любого покрытия, основное внимание уделяется максимальному снижению трения. По данным геологов, диаметр частиц песка варьируется от 0,0625 мм до 2 мм. Кремнеземный песок — одна из самых распространенных разновидностей песка, встречающихся в мире. Кремниевый песок определяется как песок, который содержит 80-90% частиц кремнезема (SiO2). Поливиниловый спирт (PVOH, или PVA) — это водорастворимый синтетический полимер. Поливиниловый спирт обладает высокой прочностью на разрыв и гибкостью и хорошо подходит для использования в производстве ECC.

Кремниевый песок определяется как песок, который содержит 80-90% частиц кремнезема (SiO2). Поливинил спирт (PVOH, или PVA) — это водорастворимый синтетический полимер. Поливиниловый спирт обладает высокой прочностью на разрыв и гибкостью. Перед использованием в ECC на эти волокна наносится сликовое покрытие. Хотя полное устранение трения невозможно при использовании любого покрытия, основное внимание уделяется максимальному снижению трения. По данным геологов, диаметр частиц песка варьируется от 0,0625 мм до 2 мм. Кремнеземный песок — одна из самых распространенных разновидностей песка, встречающихся в мире. Кремниевый песок определяется как песок, который содержит 80-90% частиц кремнезема (SiO2). Поливиниловый спирт (PVOH, или PVA) — это водорастворимый синтетический полимер. Поливиниловый спирт обладает высокой прочностью на разрыв и гибкостью и хорошо подходит для использования в производстве ECC.

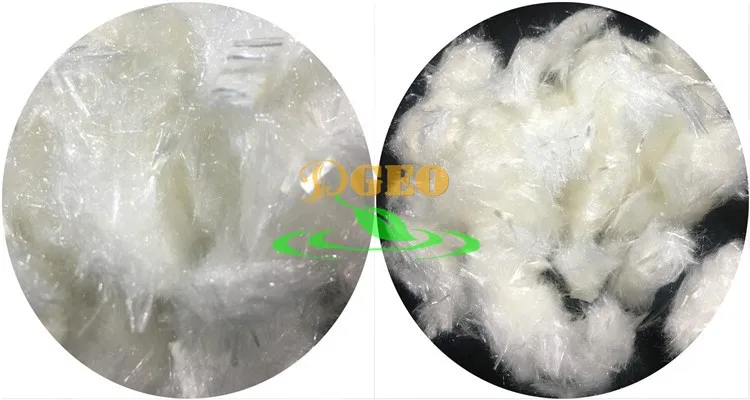

Волокна поливинилового спирта

Рисунок Изгибаемый бетон

ECC оказался в 500 раз более гибким, чем традиционный бетон, и в 40 раз легче, что может даже повлиять на выбор дизайна небоскребов. Кроме того, превосходные энергопоглощающие свойства ECC делают его особенно подходящим для критических элементов в сейсмических зонах.

Кроме того, превосходные энергопоглощающие свойства ECC делают его особенно подходящим для критических элементов в сейсмических зонах.

Читайте далее:

- Армированный фибробетон — виды, свойства и преимущества армированного фибробетона.

- Цементные композиты, армированные волокном (FRC), и высокоэффективные композиты FRC.

- Передовые композиционные материалы (ACM).

- Гибкий или изгибаемый бетон — состав и применение.

- Виды разрушений в гибких дорожных покрытиях, их причины и методы ремонта.

- 15 видов добавок, используемых в бетоне.

- ЛАКОКРАСОЧНЫЕ МАТЕРИАЛЫ ДЛЯ ЗДАНИЙ.

Что такое волокна ПВС?

Большинство изделий из бетона кустарного производства, включая бетонные столешницы, архитектурные панели, бетонные туалетные столики и бетонные предметы мебели, часто получают первичное армирование с использованием волокнистой технологии. Понимание того, какие волокна являются функциональными в качестве основного армирования, и обоснование того, какое волокно использовать в данной ситуации, полезно для достижения хорошо усиленного объекта.

Наиболее широко используются три армирующих волокна: щелочестойкое (AR) стекловолокно, ПВА-волокно и акриловое волокно AC50. Есть много других доступных волокон, включая нейлон и полипропилен, но они обычно используются для контроля усадки и вторичного армирования, а не в качестве основного армирования. Сейчас мы сосредоточимся на преимуществах и недостатках использования волокон ПВА.

Что такое волокна ПВС?

Волокна ПВА (поливинилового спирта) представляют собой моноволокна, которые распределяются по бетонной матрице, создавая разнонаправленную сеть волокон, обеспечивая контроль усадки, стойкость к истиранию и защиту от теплового расширения и сжатия. При использовании при определенных скоростях нагрузки волокна ПВА могут использоваться в качестве основного армирования.

Поскольку волокна ПВС представляют собой моноволокна, в отличие от пучковых волокон, таких как стекловолокно AR, волокна рассеиваются по бетонной матрице с минимальной видимостью в готовом объекте. Их часто называют «невидимыми волокнами» из-за их минимальной видимости в готовых объектах.

Их часто называют «невидимыми волокнами» из-за их минимальной видимости в готовых объектах.

ВОЛОКНА ПВС ИДЕНТИФИЦИРУЮТСЯ С ОБОЗНАЧЕНИЕМ РАЗМЕРА И НОМЕРА, НАПРИМЕР-

«PVA RECS 15»

- Обозначение размера, в данном случае «RECS», описывает «покрытие», которое наносится на волокно. . Волокна производятся как RECS и RSC, основное отличие которых заключается в том, что замасливание RECS создает волокно, которое более свободно диспергируется в бетонной смеси, особенно при более высоких дозировках. RECS менее склонен к комкованию и закупорке бетона в процессе смешивания, а также дает более гибкое волокно в отвержденном бетоне. RECS является более дорогим волокном по сравнению с RSC из-за этих дополнительных преимуществ.

- Числовая ссылка, в данном случае «15», обозначает денье или диаметр волокна. Чем меньше денье, тем менее заметным будет волокно на готовой поверхности. Кроме того, чем меньше денье, тем больше площадь поверхности добавляется на фунт волокна, это важные замечания для разработки смесей с этими волокнами, которые будут рассмотрены в ближайшее время.

- Длина волокна не указана в справочнике, но обычно PVA7 имеет длину 1/4 дюйма, PVA15 имеет длину 3/8 дюйма, а PVA100 имеет длину 1/2 дюйма. Чем короче волокно, тем больше отдельных волокон будет в нем. на фунт волокна Более короткие волокна обеспечивают большую ударопрочность (микроармирование) из-за большего количества волокон на фунт Более длинные волокна обеспечивают лучшую прочность на разрыв (макроармирование)

Когда следует использовать волокна ПВА?

Преимущества-

- Основным преимуществом волокон ПВА является их «незаметность». Они могут быть отлиты по всему бетону с минимальной видимостью на готовых поверхностях. Это верно независимо от того, создаете ли вы литой бетон или затираете готовый бетон. Армированный бетон

- PVA чрезвычайно пластичен или гибок. Бетонная деталь значительно согнется, прежде чем сломается, в отличие от внезапного катастрофического разрушения. Это не означает, что оно прочнее, чем стекловолокно AR Glass в применении, оно просто не работает.

- предназначены для «химического связывания» с бетоном. Обычному наблюдению это кажется сомнительным утверждением. Мы просто оставим это утверждение в покое и не будем придавать ему огромное значение. Если это правда, то мы победим. Если нет, то мы не будем беспокоиться.

Недостатки-

- Основной недостаток, как и у большинства вещей в природе, преимущество также является источником сложности. Поскольку волокна ПВА представляют собой мононити, они распределяются по всей смеси. Эта дисперсия волокнистой матрицы усложняет процесс смешивания при более высоких дозировках. Чтобы достичь скорости нагружения, необходимой для армирования определенных объектов, необходимо учитывать множество соображений в процессе проектирования смеси, а также в процессе смешивания, чтобы обеспечить успешный результат.

Волокна ПВА

Волокна ПВА - стоят дороже, чем альтернативные варианты. Это компенсируется в некоторой степени, поскольку скорость загрузки ниже, чем у других волокон, но, тем не менее, это проблема.

Соображения-

- Скрытность волокон находится в прямой зависимости от денье волокна в сочетании с общей скоростью нагрузки.

- Чем меньше денье волокна, тем большую площадь поверхности и общее количество волокон оно добавит в смесь. Волокна ПВА

- можно добавлять в сочетании с другими волокнами или со стальным армированием, добавляя уникальные преимущества композиту.

- При использовании в основном для повышения ударопрочности на готовых поверхностях волокна меньшего денье будут менее заметны. Это особенно верно в отношении аэрозольных покрытий из стеклопластика.

Дозировка-

Дозировки волокон ПВА сильно различаются в зависимости от области применения и желаемого результата. Дозировка может варьироваться от 0,1% до 2%.

Примечание. Все нормы дозирования основаны на весе всей смеси. (Сухая смесь + жидкость) x Дозировка

Каждая ситуация индивидуальна. Если вы не уверены в том, подходит ли приложение, вы можете поделиться своими опасениями и получить отзыв, заполнив эту форму.

Смесь Craftsman Mix и смесь для столешницы. Волокна ПВА могут добавлять полезные качества для всех различных рецептов и техник, обычно связанных со смесью Craftsman Mix и смесью для столешницы.

- Пресс-финиш :: Идеально подходит для использования в начальном пресс-слое. Лучше всего использовать структурную смесь с использованием стекловолокна. Дозировка- 0,2-0,5% ПВС7 или ПВС15

- Затирочная поверхность :: Идеально подходит для обработанной затирочной поверхностью.

Лучше всего предшествовать структурной смеси с использованием стекловолокна. Дозировка- 0,2-0,5% ПВС7 или ПВС15

Лучше всего предшествовать структурной смеси с использованием стекловолокна. Дозировка- 0,2-0,5% ПВС7 или ПВС15 - Литая отделка :: Может использоваться в качестве вторичного армирования. Дозировка- 0,2-1% ПВС15 или ПВС100. Может использоваться в определенных приложениях в качестве основного армирования. Дозировка — 1-1,2% ПВС15 или ПВС100. Пробное смешивание рекомендуется при дозировках более 1%

Смешанная смесь GFRC- ПВС-волокна отлично подходят для придания ударопрочности туманным покрытиям, могут использоваться в сочетании со стекловолокном в подкладочных слоях и могут использоваться в смесях SCC в качестве основного армирования.

- Туманное покрытие :: Для повышения ударопрочности и уменьшения усадки. Дозировка – 0,2% ПВА7 или ПВА15 (ПВА7 легче распылять)

- Backer Mix :: Используется в сочетании со стандартной загрузкой из стекловолокна для повышения пластичности. Дозировка- 0,2% ПВА15

- SCC :: Может использоваться в некоторых случаях в качестве основного армирования.

Дозировка — 1-1,2% ПВС15 или ПВС100. Пробное смешивание рекомендуется при дозировках более 1%

Дозировка — 1-1,2% ПВС15 или ПВС100. Пробное смешивание рекомендуется при дозировках более 1% - Скульптурные смеси :: Цены зависят от области применения и эстетических требований

Смесь ECC Blended Mix- Эти смеси специально разработаны для использования волокон ПВА с высоким содержанием в качестве средства для первичного армирования. Вы можете найти рецепты для различных бетонных смесей ECC в нашем Каталоге продуктов и технологий. Каждая смесь содержит определенную смесь волокон ПВА, предназначенную для достижения очень специфической работоспособности и прочности. Эта смесь невероятно универсальна, в значительной степени из-за использования волокон ПВА. Наши смеси ECC часто подвергаются резке, скручиванию для получения уникальной мраморности и интенсивной обработке для декоративного воздействия заполнителя. Посмотрите на картинку ниже, чтобы понять гибкость этих миксов.

Выберите из нашего ассортимента волокон ПВС

Обзор волокон ПВС и бетона

Волокна ПВА позволяют двигаться в бетоне. По словам Джима Глесснера из GST International LLC, бетон с волокнами ПВА может микротрещиноваться, что позволяет ему изгибаться.

По словам Джима Глесснера из GST International LLC, бетон с волокнами ПВА может микротрещиноваться, что позволяет ему изгибаться.«Цементный композит на основе поливинилового спирта, PVA-ECC, был разработан для использования в высотных зданиях для ликвидации последствий землетрясений, поскольку он устраняет вертикальный сдвиг», — говорит Джим Глесснер, владелец GST International LLC, компании из Невады, которая производит а также распространяет ряд специальных бетонных изделий.

«Хотя бетон очень прочный из стороны в сторону, любое вертикальное движение приведет к его разрушению или растрескиванию», — продолжает он.

Это отличает PVA-ECC от бетона, армированного стекловолокном (GFRC), который подвержен вертикальному сдвигу. Согласно материалам на веб-сайте Kuraray, PVA-ECC обладает способностью к деформационному упрочнению, в то время как GFRC не имеет такой способности, что означает, что деталь из PVA менее подвержена разрушению при растрескивании. «Ваши механические показатели прочности на растяжение и изгиб намного превосходят волокно ПВС по сравнению со стеклом или сталью», — отмечает Глесснер. Когда дело доходит до архитектурных и декоративных применений, Глесснер говорит, что инженерный цементный продукт можно использовать для чего угодно, большого или малого, от вертикальных стен и горизонтальных столешниц до сборных плит и торкрет-бетона для ремонта и ремонта.

Использовать или не использовать

По словам Глесснера, у использования волокон ПВА есть один большой недостаток – «иначе все бы его использовали».

Смеси с волокнами ПВА действительно сложно составлять и использовать, говорит он. «Чтобы подобрать правильную смесь, нужно время. Иногда на это уходят даже годы».

Волокна ПВА имеют тенденцию слипаться и связываться друг с другом в процессе смешивания, говорит Глесснер, «то, что мы называем эффектом волосяного комка». Чтобы решить эту проблему, его компания вместе с некоторыми другими производит специальный диспергатор, облегчающий работу подрядчика.

Не все согласны с Глесснером в том, что ПВС трудно использовать. Джим Ральстон, президент и владелец компании Urban Concrete Design в Фениксе, говорит, что уже много лет использует этот продукт для создания самых разных вещей. Что это за вещи в частности, он не раскрывает. «Но я скажу вам, что использую его для создания плит размером 5 на 10 футов, которые я продаю производителям, которые используют их для столешниц. Они устанавливают их как гранит», — говорит он. Он смешивает ПВС с тремя другими волокнами, включая стеклопластик. Единственная его претензия к тому, что ПВА стоит недешево.

Единственная его претензия к тому, что ПВА стоит недешево.

«Безусловно, это лучшее волокно на рынке. Я полностью согласен с этим», — говорит Ралстон.

С другой стороны, Брэндон Гор, владелец компании Gore Design Co. в Темпе, штат Аризона, не заинтересован в использовании ПВС-волокон в своих привлекательных раковинах. «Я доволен результатами, которые получаю от использования стеклопластика, и не вижу причин для перехода», — говорит он. Один из его основных поставщиков убедил его, что стеклопластик более доступен по цене, с ним проще работать, а конструктивно он лучше подходит.

А еще есть Джон Шулер, владелец CreativeCrete в Мерфисе, Калифорния, чьи проекты включают в себя раковины, столешницы и монолитные изделия. «Во всем, что мы делаем, есть волокна ПВА», — говорит он, добавляя, что использует вручную уложенный стеклопластик только тогда, когда этого требует определенный внешний вид.

Он использует ПВС последние четыре или пять лет. «И у нас никогда не было проблем с диспергированием волокон. Это моя рекомендация номер один, за которой следует комбинация ПВА и стекла», — говорит Шулер.

Это моя рекомендация номер один, за которой следует комбинация ПВА и стекла», — говорит Шулер.

«ПВА — невероятно скрытое волокно, — продолжает он. «Когда я шлифую и полирую, я не беспокоюсь о том, что волокна будут видны или торчать». В настоящее время он загружает 1/2 фунта на кубический фут, что, по его словам, дает ему такую же прочность, как 5 фунтов стекловолокна.

«Это (количество ПВА) в два-три раза больше, чем загружают другие ребята», — отмечает он. «Мы производим много продуктов, которые требуют загрузки волокна ПВС до фунта на кубический фут. Как только вы преодолели полкило, это количество клетчатки действует больше как совокупность».

Волокна ПВС позволяют ему отливать детали намного тоньше, чем традиционный бетон. «Самое тонкое, что у меня есть, составляет около дюйма. Это моя зона комфорта, чтобы поддерживать внешний вид, которым мы известны».

Что касается стоимости, Шулер говорит: «Это не какой-то сверхдорогой продукт. Я думаю, что вы стреляете себе в ногу, если не используете его. Это действительно повышает ударопрочность и твердость поверхности».

Это действительно повышает ударопрочность и твердость поверхности».

Боб Крузо, международный региональный менеджер по продажам компании New Nycon Inc. из Род-Айленда, занимающейся дистрибьюцией различных волокон для армирования бетона, говорит, что не только волокна ПВС делают бетон более прочным, но и готовая продукция обладает повышенной пластичностью. , еще один большой плюс. «Волокна ПВА позволяют бетону двигаться или быть более пластичным, поглощать больше энергии, что предотвращает растрескивание, которое может возникнуть со временем», — отмечает он.

С точки зрения стоимости, продолжает Крузо, готовое изделие не уступает изделиям, изготовленным из стеклопластика. «Вы будете использовать примерно вдвое меньше с PVA». По его оценке, стоимость составит от 5 до 6 процентов от общей стоимости проекта. «И этот материал имеет гораздо больше преимуществ, чем проволочная сетка или стальная арматура в сборных столешницах или архитектурных панелях».

В сборных конструкциях панели можно отливать тоньше, тем самым уменьшая количество используемого материала и вес сборной детали, говорит он.

Наконец, Cruso утверждает, что с волокнами ПВС легче работать, чем со стекловолокном, поскольку они короче. Их размер составляет 3/8 дюйма, по сравнению с предварительно смешанными волокнами GFRC, которые имеют длину от 1/2 дюйма до 1 дюйма.

Демонстрационный стол с мраморной столешницей смешанного цвета и точеными вручную краями. Советы для достижения наилучших результатов

По словам Крузо, ключ к успеху при работе с поливинилацетатом заключается в наличии надлежащего оборудования. В первую очередь подрядчику нужен смеситель с режущим действием.

Для достижения наилучших результатов с волокнами ПВС Cruso рекомендует подрядчикам тщательно перемешать и равномерно распределить волокна по раствору или бетону. Он рекомендует добавлять цемент, песок, заполнитель и воду в смеситель в течение 3-4 минут перед добавлением волокон, а затем перемешивать еще несколько минут.

Шулер соглашается с Крузо. Он говорит, что при раннем добавлении волокон ПВА ко всем сухим ингредиентам у вас могут возникнуть проблемы с эффектом «слипания». Он говорит, что добавляет свои волокна в последние 3-4 минуты цикла смешивания, когда смесь полностью влажная.

Он говорит, что добавляет свои волокна в последние 3-4 минуты цикла смешивания, когда смесь полностью влажная.

Глесснер из GST высказывает еще одно важное мнение: Бетон с волокном ПВА не поддается затирке. «Это настолько агрессивное волокно, что его нельзя переутомить», — говорит он. После одного-двух проходов все начнет подтягиваться. «Это продукт для экспертного использования», — заявляет он. «Это не для обывателей.

«С продуктом нужно работать медленно», — продолжает он. «Когда дело доходит до сборного железобетона, это не будет проблемой. Но когда вы делаете наложение, вы не можете положить Magic Trowel и двигать его вперед и назад. С ним действительно сложно работать. Я просто не могу объяснить, как чертовски тяжело с ним работать».

Шулер говорит, что у него действительно нет проблем с затиранием смеси ПВА, но он соглашается, что требуется определенная ловкость, чтобы научиться правильно затирать ее. «Если вы используете низкое водоцементное отношение и более высокое содержание волокон ПВА, я рекомендую вам не следовать обычным методам затирки. Это ошибка некоторых парней. Вам нужно подождать, пока он слегка схватится, затем использовать воду или смазку, быстро размять (матерком или теркой), а затем стальным шпателем, чтобы избежать натяжения волокон.

Это ошибка некоторых парней. Вам нужно подождать, пока он слегка схватится, затем использовать воду или смазку, быстро размять (матерком или теркой), а затем стальным шпателем, чтобы избежать натяжения волокон.

«Если мы говорим о рекомендуемой более низкой дозировке от 1 до 2 фунтов на кубический ярд, — продолжает он, — я не вижу, как у кого-то возникнут слишком большие проблемы с ее затиркой. Это зависит от вашей нагрузки. У вас могут быть проблемы с любым волокном, если вы нагрузите больше, чем привыкли».

Тем не менее, как только подрядчики проходят кривую обучения, Шулер призывает их загрузиться PVA. «Большая доза помогла нам уйти от проблем, связанных с размещением первичного армирования. Волокна ПВС намного проще в использовании, чем арматура и другая проволочная арматура. Это помогло нам поддерживать контроль качества».

Лучше всего предшествовать структурной смеси с использованием стекловолокна. Дозировка- 0,2-0,5% ПВС7 или ПВС15

Лучше всего предшествовать структурной смеси с использованием стекловолокна. Дозировка- 0,2-0,5% ПВС7 или ПВС15 Дозировка — 1-1,2% ПВС15 или ПВС100. Пробное смешивание рекомендуется при дозировках более 1%

Дозировка — 1-1,2% ПВС15 или ПВС100. Пробное смешивание рекомендуется при дозировках более 1%