Полимерное покрытие труб – один из методов антикоррозионной защиты трубопровода

С самого начала использования металлических труб довольно остро стоит вопрос об их защите от коррозионных процессов. Наиболее остро, подобная проблема стоит в сети газовых и нефтяных трубопроводов, которые эксплуатируются над землей и под землей. Поскольку подобные системы находятся в довольно жестких климатических условиях, они нуждаются, как и любое металлическое изделие, в мерах антикоррозионной защиты. Наиболее эффективным средством, для защиты металлов от соприкосновения с окружающей средой, является полимерное покрытие труб.

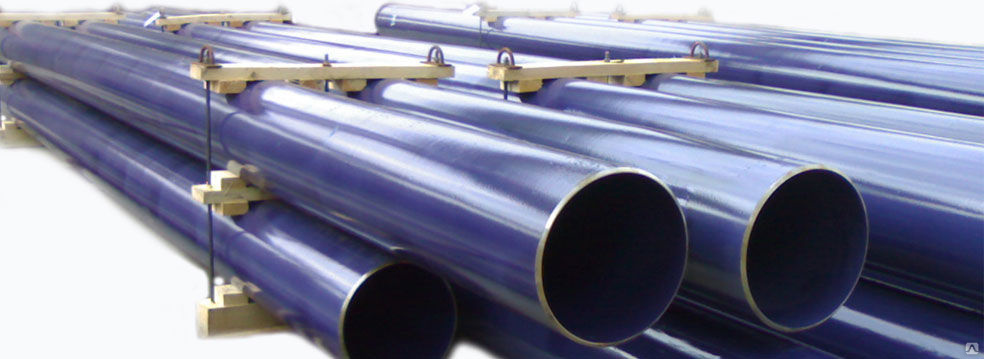

Трубы с внутренней защитой

Подобные трубы используются в трубопроводах, которые предназначены для транспортировки агрессивных сред. Трубы, которые используются для транспортировки подобных сред, имеют внутреннее покрытие. Внутренние покрытие трубопроводов может быть нанесено при помощи порошковых полимеров и при помощи ЛКМ на полимерной основе. Современная промышленность выпускает достаточно много видов полимерных покрытий труб. Критерием выбора являются условия, в которых эксплуатируется трубопровод, степень агрессивности перекачиваемой жидкости и технические параметры самого полимерного покрытия.

Современная промышленность выпускает достаточно много видов полимерных покрытий труб. Критерием выбора являются условия, в которых эксплуатируется трубопровод, степень агрессивности перекачиваемой жидкости и технические параметры самого полимерного покрытия.

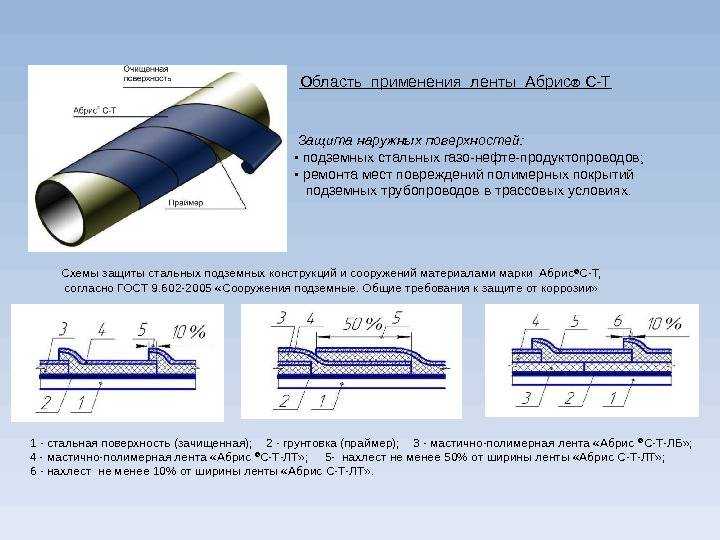

Наружная защита труб

Такая защита может быть нанесена в заводских условиях и в условиях непосредственной прокладки трубопровода. Традиционно, в трассовых условиях, применяется битумно-мастичная изоляция. Однако, с появлением более прогрессивных и более эффективных полимерных материалов, подобная изоляция, применяется довольно редко. Наиболее эффективной защитой трубопроводов, в трассовых условиях, является ленточное покрытие. Такая лента клеится на трубу при помощи адгезионной грунтовки. Толщина защитного слоя составляет не менее 1,2мм. Полимерные покрытия для трубопроводов применяются достаточно давно. За время их эксплуатации они показали себя с самой лучшей стороны. А, перенос нанесения подобной изоляции из трассовых условий в заводские, может значительно ускорить монтаж наружных сетей.

Линии наружного покрытия труб

В промышленности существует четкое разграничение

Подобные покрытия, как внутренние, так и наружные, наносятся на трубы в заводских условиях. Для этого используются специальные производственные линии, которые полностью автоматизированы. Процесс нанесения покрытия состоит из двух основных этапов.

Основное преимущество заводских изолированных труб состоит не только в качестве наносимого покрытия, но и в возможности всесезонной прокладки трубопроводов.

ЗАКАЗАТЬ ТРУБУ В ИЗОЛЯЦИИ

Эпоксидное покрытие труб и деталей трубопроводов: что такое, виды

Содержание

- Что такое эпоксидное покрытие

- История эпоксидного покрытия

- Для чего применяется эпоксидная изоляция

- Разновидности заводских эпоксидных покрытий

- Нанесение внутреннего эпоксидного покрытия на трубы

- Преимущества эпоксидного покрытия

Внутренние и наружные поверхности металлических труб нуждаются в эффективной защите от ржавчины и действия электрического тока. В современной промышленности широко распространена изоляция эпоксидными материалами. Прочитав эту статью, вы узнаете, что это такое и как наносят на трубы эпоксидное покрытие.

В современной промышленности широко распространена изоляция эпоксидными материалами. Прочитав эту статью, вы узнаете, что это такое и как наносят на трубы эпоксидное покрытие.

Что такое эпоксидное покрытие

Нанесение эпоксидного покрытия — это обработка металлических поверхностей составами на основе эпоксидной смолы. Это вещество обладает многими положительными качествами: смола устойчива к действию влаги и жидкого топлива, а также щелочной и масляной среды. Помимо этого, такие смолы характеризуются высокой степенью адгезии и отличной переносимостью механического и химического воздействия.

История эпоксидного покрытия

Первым советским предприятием, которое стало применять эпоксидные порошковые краски для изоляции труб, был Волжский трубный завод. Более 100 000 тонн труб в год — такой была производительность первого участка новой разновидности антикоррозийных покрытий в 1976 г.

Очистка поверхностей труб, нагрев изделий и нанесение защитного слоя осуществлялось с помощью отечественного оборудования. Изоляционным материалом служили эпоксидные порошковые краски производства «Лакокраски» (Ярославль).

Изоляционным материалом служили эпоксидные порошковые краски производства «Лакокраски» (Ярославль).

Уже тогда продукция Волжского трубного завода доказала свое высокое качество, которое остается неизменным после транспортировки и монтажных работ.

Для чего применяется эпоксидная изоляция

Эпоксидное покрытие выполняет несколько задач:

- защита трубопровода от коррозии;

- минимизация потерь продукта при транспортировке;

- защита внутренней поверхности от биологического обрастания;

- возможность использования стальных труб для транспортировки пищевых продуктов.

Внутренняя изоляция препятствует контакту между металлом и транспортируемыми веществами, что способствует сохранению их качества. Как уже упоминалось, защитный слой оберегает внутреннюю поверхность труб от биологического обрастания, увеличивая срок службы трубопровода минимум в два раза.

Трубы с эпоксидным покрытием укладывают как под землей, так и на открытом воздухе, конструируя трубопроводные коммуникации различного назначения. В таких трубах транспортируют воду (питьевую, сточную, морскую), ГСМ, газ, нефтепродукты.

Разновидности заводских эпоксидных покрытий

Существует несколько типов эпоксидных покрытий порошковыми красками:

- однослойная изоляция;

- двухслойная изоляция;

- трехслойная изоляция (используются эпокси-полиолефиновые покрытия).

Выбор той или иной разновидности изоляции зависит от назначения изготавливаемого трубопровода и условий транспортировки его продуктов, диаметра труб и определенных экономических факторов.

Нанесение внутреннего эпоксидного покрытия на трубы

Трубу необходимо осушить и подготовить к хромированию, поэтому сначала изделие нагревают в печи до 60 градусов. Затем труба подлежит пескоструйной очистке. После этого при помощи специального оборудования на подготовленную поверхность наносят несколько слоев эпоксидного покрытия. Его толщина должна составлять не менее 150 мкм. Максимальная температура эксплуатации не превышает 150 градусов, а диаметр труб варьируется от 57 до 1420 мм.

Затем труба подлежит пескоструйной очистке. После этого при помощи специального оборудования на подготовленную поверхность наносят несколько слоев эпоксидного покрытия. Его толщина должна составлять не менее 150 мкм. Максимальная температура эксплуатации не превышает 150 градусов, а диаметр труб варьируется от 57 до 1420 мм.

После нанесения покрытия на стальную трубу специалисты проверяют изделие. Они оценивают, насколько продукция соответствует нормативным параметрам, и проверяют, может ли труба выдержать действие негативных факторов. Только после проверки изделия поступают в продажу.

Преимущества эпоксидного покрытия

Отличие труб с внутренним эпоксидным покрытием от обычных металлических изделий заключается в наличии сплошного полимерного защитного слоя. Изготовители рассчитывают, что трубы будут служить в течение долгого времени при температуре от -35 до +180 градусов.

Эпоксидное покрытие — это защита от эрозии и коррозии, перепадов температуры, катодного отслаивания, абразивного износа, действия агрессивной среды.

- Длительный срок службы.

- Повышенная пропускная способность со сниженным гидравлическим сопротивлением потока, что объясняется антифрикционными свойствами.

- Способность противостоять блуждающим токам, химическим реакциям, накипи, отложениям, биологическому обрастанию.

- Легкая стыковка с помощью металлизации и втулок. Защитная поверхность при этом не нарушается.

- Устойчивость к сточным водам, а также углекислотам и сероводородам.

- Выполнение своей непосредственной функции — постоянный контакт и транспортировка различных смесей.

В настоящее время трубы с эпоксидным покрытием соответствуют требованиям государственных и отраслевых стандартов почти в той же мере, что и трубы с полиэтиленовым покрытием. Однако у них есть несколько дополнительных преимуществ, главное из которых — высокая устойчивость к абразивному износу.

Покрытие, футеровка и облицовка труб

- Автор: Материалы проекта

- Опубликовано: 20 сентября 2017 г.

- 5 комментариев

Поделитесь в WhatsApp

Поделиться в телеграм

Поделиться на LinkedIn

Поделиться по электронной почте

В чем разница между наружным покрытием трубы и внутренней футеровкой и оболочкой трубы? Внешние покрытия труб используются для защиты металла от агрессивных сред (наиболее распространены трубы с покрытием 3LPE). Внутренняя облицовка (например, ПТФЭ) защищает трубу от агрессивных жидкостей. Плакированные трубы (CRA) имеют внутреннюю поверхность, покрытую материалами более высокого качества, для достижения большей прочности при одновременном снижении общей стоимости трубы.

ТРУБЫ С ПОКРЫТИЕМ

Трубы могут иметь наружное покрытие для защиты от коррозии, эрозии и возможного механического воздействия.

Покрытие труб состоит из нанесения металлических или неметаллических материалов на внешнюю поверхность трубы (бесшовной или сварной).

Наиболее распространенными материалами для наружного покрытия труб являются:

- Неметаллическое покрытие труб: Краски, лаки, лаки, битумные покрытия, смолы, пластификаторы, Смазки, воски, масла, Пластмассы (полиуретан, полиэтилен, рилсан, ПТФЭ, ПВХ), Эластомеры (различные типы), Стеклоэмаль, Цементный раствор

- Металлоорганическое покрытие труб: Краски, пигментированные металлами в виде порошка (алюминий, цинк, свинец, нержавеющая сталь), Краски, содержащие этилсиликат цинка

- Химическая модификация: фосфатирование, хроматирование, фосфатирование, чернение и подрумянивание

- Цементация (физико-химическая модификация)

Основные типы неметаллических материалов покрытия труб и их преимущества/недостатки приведены в таблице ниже:

| Тип покрытия трубы | Преимущества | Недостатки |

| Трехслойный полиэтилен (3LPE) и трехслойный полипропилен (3LPP) | Низкая стоимость материала и применения |

|

| Полипропилен (ПУ) | Рекомендуется для глубоководных применений при относительно высоких температурах и давлениях | Полипропилен подвержен разрушению цепи под воздействием тепла и УФ-излучения, например, при солнечном свете. |

| Эпоксидный клей (FBE) | Превосходная химическая стойкость и отличная размерная стабильность с минимальным гистерезисом |

|

| Асфальтовая эмаль и полиуретан (PUR) | Дешевле и лучше угольной эмали Уменьшает гистерезис Быстрое лечение |

|

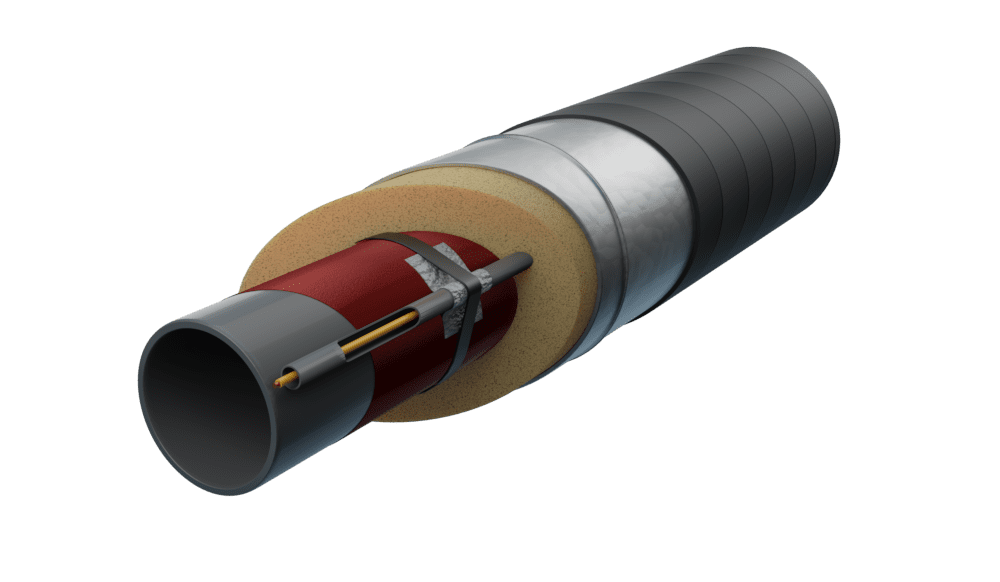

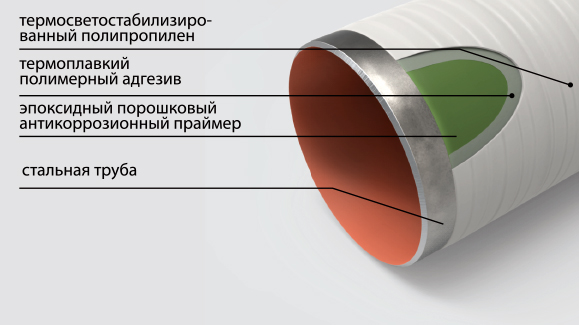

ТРУБЫ С ПОКРЫТИЕМ 3LPE

Трубы с покрытием 3LPE имеют трехслойное полиэтиленовое покрытие, состоящее из:

- высокоэффективного эпоксидного покрытия (FBE),

- сополимерный клей

- внешний слой из полиэтилена, обеспечивающий прочную и надежную защиту от коррозии и эрозии.

Труба 3LPE подходит для средних и высоких рабочих температур.

(Источник: канал Wasco Energy Youtube)

ФУТЕРОВАННЫЕ ТРУБЫ

Футерованные трубы снабжены внутренним защитным материалом, который механически вставляется в трубчатую секцию. В конце производственного процесса футеровочный материал вставляется в трубу. Понятно, что материалы внутренней футеровки, имеющие собственную толщину, уменьшают проходной диаметр трубы.

Большинство материалов для футеровки труб:

- Тефлон (ПТФЭ)

- Цементный раствор

- Жидкая эпоксидная смола

- Стекло

- Эпоксидная смола с плавлением (FBE)

- Полиэтилен

- Битумный асфальт

- Цинк

Плакированные трубы сочетают в себе прочность и ударную вязкость трубы из углеродистой стали с коррозионной стойкостью нержавеющей или дуплексной трубы (или даже более высоких сортов, таких как высоколегированные никелевые материалы, такие как Inconel, Incoloy , и т. д).

д).

Плакированные трубы также называются CRA (что означает «коррозионностойкий сплав»).

Процесс плакирования заключается в нанесении на внутреннюю часть трубы слоя материала более высокого качества на основной материал трубы более низкого качества.

Плакированные трубы используются для жидкостей, которые быстро вызывают коррозию углеродисто-марганцевых сталей. Соединение между двумя материалами является металлургическим и может быть достигнуто путем их сварки или с помощью взрывных технологий (в то время как облицованные трубы представляют собой механическое соединение различных материалов).

Покрытие труб используется для повышения долговечности и коррозионной стойкости трубы при сохранении ее конечной стоимости на приемлемом уровне. Конечно, плакированные трубы дороже, чем трубы с футеровкой, так как в качестве материала покрытия обычно используются благородные металлы.

Таблица размеров труб BWG и SWG Поделитесь в WhatsAppПоделиться в телеграм

Поделиться на LinkedIn

Поделиться по электронной почте

Использование скребков для нанесения внутренних покрытий

Методы внутритрубной очистки труб для нанесения внутренней антикоррозийной краски при ремонтных работах существуют уже много лет. Экономия средств может быть значительной, особенно по сравнению с логистикой транспортировки новых труб на площадку, прокладкой траншей и сопутствующими полевыми работами. Последние разработки теперь позволяют наносить сверхпрочные, химически стойкие, толстопленочные стеклонаполненные смоляные материалы покрытия с использованием технологии внутрискребкового скребка.

Экономия средств может быть значительной, особенно по сравнению с логистикой транспортировки новых труб на площадку, прокладкой траншей и сопутствующими полевыми работами. Последние разработки теперь позволяют наносить сверхпрочные, химически стойкие, толстопленочные стеклонаполненные смоляные материалы покрытия с использованием технологии внутрискребкового скребка.

Этот метод можно использовать для новых проектов полностью сварных трубопроводов, что позволяет избежать проблем, обычно связанных с фланцевыми соединениями, муфтами или сварными швами, или реконструкцией старых трубопроводов. Можно обрабатывать трубы диаметром от 6 до 36 дюймов. (от 150 до 900 мм) в диаметре, до 12,5 миль (20 км) в длину. Линии могут быть заглубленными, подводными, сварными или фланцевыми. С помощью этого метода можно обрабатывать внутреннюю часть многих различных систем, включая трубопроводы от платформы к берегу, линии нагнетания и линии охлаждающей воды.

Последние разработки позволили применять сверхпрочные, химически стойкие, толстопленочные стеклонаполненные смоляные материалы по технологии «скребков». Эти материалы доступны в двух различных вариантах применения:

Эти материалы доступны в двух различных вариантах применения:

- Толстопленочные высококоррозионностойкие барьеры (покрытия)

- Внутренние структурные покрытия для создания толстостенной стеклопластиковой композитной трубы внутри стальной трубы.

Жидкие стеклопластики наносятся с помощью специально разработанных гибких скребков, которые делают несколько проходов, обеспечивая многослойную непрерывную облицовку заданной толщины по всей длине трубопровода. Футеровка из вязкого жидкого полимера создает «полимерную трубу внутри трубы», которая обладает структурной прочностью, заполняет следы коррозии и восстанавливает утраченный материал в результате эрозии канала. Новый толстопленочный жидкий материал позволяет создать прочную бесшовную внутреннюю облицовку трубы.

Цель данного обзора состоит в том, чтобы рассмотреть достижения в технологиях и методах очистки труб от скребков (шабрение и стяжка) и сравнить свойства материалов покрытия с наполнителем из стеклянных чешуек со старыми эпоксидными материалами покрытия на основе растворителя. Также будет дан обзор преимуществ использования сверхпрочных материалов из полимерной смолы, наполненных стеклянными чешуйками, в сочетании с усовершенствованными методами внутренней очистки.

Также будет дан обзор преимуществ использования сверхпрочных материалов из полимерной смолы, наполненных стеклянными чешуйками, в сочетании с усовершенствованными методами внутренней очистки.

Нанесение покрытия на месте

Внутритрубная очистка труб может использоваться в качестве метода нанесения покрытия на месте (в полевых условиях) для создания бесшовной внутренней облицовки. Эта технология возникла в приложениях для очистки труб, но к 1960s, использовался для нанесения внутренней антикоррозионной защиты на трубы с использованием тонкого слоя эпоксидной смолы, обычно толщиной от 2 до 4 мил (от 50 до 100) микрон DFT.

Методы очистки труб для внутренней очистки и/или покрытия трубопроводов можно резюмировать следующим образом: скребки представляют собой устройства, которые запускаются с одного конца трубопровода и улавливаются на другом конце в приемной «ловушке». Скребки могут приводиться в движение различными средствами, такими как сжатый воздух, вода и даже технологическая жидкость в трубопроводе.

Первым этапом процесса является запуск в трубопровод дистанционных механических скребков. Скребки удаляют коррозию и отложения, образовавшиеся в трубах, что приводит к увеличению потока через трубопровод. После механической очистки можно запустить интеллектуальные скребки для оценки состояния трубопровода или провести дополнительную очистку трубопровода при подготовке к нанесению покрытия. Химическая очистка включает в себя повторные прогоны с моющими средствами, растворителями и кислотами. Когда трубопровод полностью очищен изнутри, он готов к покрытию бесшовной внутренней облицовкой, наносимой жидкостью.

Новые разработки в области жидких покрытий со 100% содержанием твердых веществ, пересмотренные методы нанесения и модифицированное оборудование для очистки скребками теперь позволяют наносить толстые пленки или гораздо более толстые слои материалов покрытия в качестве антикоррозионного барьера на внутренние поверхности труб на месте с использованием методов очистки скребками. Эти наносимые жидкостью толстые пленки покрытия, не содержащие растворителей, могут иметь толщину более 40 мил (1 мкм) за одно нанесение покрытия. Новые толстопленочные материалы покрытия и методы нанесения аналогичны непрерывной стяжке, создавая гораздо более прочную бесшовную внутреннюю облицовку труб. При использовании толстопленочных полимеров существует возможность создания конструкционной трубы из стеклопластика внутри стальной трубы. Однако больше невозможно использовать эпоксидные материалы для этих толстых пленок покрытия. Причина в том, что для снижения вязкости эпоксидной смолы, чтобы сделать материал пригодным для скребков, добавляется растворитель, что неизбежно приводит к захвату растворителя. Проблемы также возникают во время отверждения из-за усадочных напряжений, вызывающих трещины, когда толстые пленки наносятся по старой эпоксидной технологии на основе растворителя.

Эти наносимые жидкостью толстые пленки покрытия, не содержащие растворителей, могут иметь толщину более 40 мил (1 мкм) за одно нанесение покрытия. Новые толстопленочные материалы покрытия и методы нанесения аналогичны непрерывной стяжке, создавая гораздо более прочную бесшовную внутреннюю облицовку труб. При использовании толстопленочных полимеров существует возможность создания конструкционной трубы из стеклопластика внутри стальной трубы. Однако больше невозможно использовать эпоксидные материалы для этих толстых пленок покрытия. Причина в том, что для снижения вязкости эпоксидной смолы, чтобы сделать материал пригодным для скребков, добавляется растворитель, что неизбежно приводит к захвату растворителя. Проблемы также возникают во время отверждения из-за усадочных напряжений, вызывающих трещины, когда толстые пленки наносятся по старой эпоксидной технологии на основе растворителя.

Тонкопленочные эпоксидные краски на основе растворителя имеют сравнительно более низкую устойчивость к коррозии и традиционно используются для менее агрессивных жидкостей, таких как питьевая вода, масло или дизельное топливо. Тем не менее, следует отметить, что тонкопленочные внутренние покрытия труб успешно наносятся с использованием методов внутритрубной очистки уже более 20 лет, что подтверждается тысячами ссылок.

Тем не менее, следует отметить, что тонкопленочные внутренние покрытия труб успешно наносятся с использованием методов внутритрубной очистки уже более 20 лет, что подтверждается тысячами ссылок.

Процесс очистки труб

Практически любой трубопровод может быть облицован изнутри с использованием методов очистки труб, включая подземные и погружные трубопроводы. Для этого процесса требуется большое количество сжатого воздуха, обеспечиваемого рядом дизельных компрессоров и осушителей/охладителей воздуха. Альтернативным методом движения является сжатый азот. Инструменты и полимерные скребки запускаются через специально разработанные пусковые и ускорительные трубы, а на другом конце захватываются специально изготовленными тормозными трубами и приемниками. Если трубопровод не очищается регулярно или не подвергается химической очистке и не распределяется порционно между скребками, труба, вероятно, не будет иметь пусковых и приемных устройств. Если трубопровод не имеет пусковых и приемных устройств, то в начале и конце трубопровода устанавливаются временные ловушки для скребков, позволяющие запускать и принимать различные скребки-очистители и инструменты для нанесения скребков, а также партии химикатов и покрытий.

Этот процесс очистки состоит из четырех этапов:

- Механическая очистка различными скребками, например, с закаленными шпильками или винтами, для удаления мусора и продуктов коррозии. Скребок для удаления окалины из вольфрамовой стали также можно использовать для разрушения твердых отложений или твердых коррозионных отложений.

- Механическая очистка трубопровода с помощью поролоновых тампонов, различных скребков с проволочными щетками и различных скребков с уретановыми лезвиями для удаления всех отложений, включая мусор, продукты коррозии и отложения.

- Химическая очистка и химическая обработка поверхности трубы с использованием пар скребков или скребков для обеспечения чистой и сухой поверхности металла. Обычно это включает кислотное травление и обработку поверхности ингибитором коррозии как часть подготовки поверхности.

- Скребки для нанесения покрытий, используемые для нанесения на стяжку различных полимерных покрытий с использованием специально разработанных гибких скребков для нанесения покрытий.

Эти обмазочные скребки группируются между разравнивающими инструментами и делают несколько проходов, обеспечивая многослойную сплошную облицовку заданной толщины по всей длине трубопровода.

Эти обмазочные скребки группируются между разравнивающими инструментами и делают несколько проходов, обеспечивая многослойную сплошную облицовку заданной толщины по всей длине трубопровода.

Во многих случаях требуется только механическая очистка трубопроводов, а антикоррозионная футеровка не требуется. Типичные области применения для очистки труб включают:

- Ввод в эксплуатацию для удаления строительного мусора/сварочного шлака, сварочных прутков

- Обезвоживание/сушка/дренаж

- Химическая очистка как периодический процесс с перемещением жидкости между скребками

- Удаление осадка, черной пыли и углерод

- Очистка поверхности перед использованием интеллектуальных скребков, таких как резонанс магнитного потока и ультразвук.

- Удаление парафиновых отложений и выталкивание «свечей»

- «Холестериновая» очистка/разблокировка труб

- Возврат трубопроводов к оптимальной пропускной способности

- Очистка перед запуском интеллектуальных скребков.

Скребковая очистка и очистка проволочными щетками иногда могут выполняться в режиме реального времени с использованием перекачиваемой жидкости для приведения в движение поршней скребковой очистки. Невозможно выполнить внутреннюю антикоррозионную защиту, пока труба находится в рабочем состоянии. Следовательно, трубопровод необходимо вывести из эксплуатации и вывести из эксплуатации для нанесения антикоррозионного барьера и/или структурной облицовки. Инструменты для нанесения покрытия проталкиваются по трубопроводу с использованием контролируемого давления воздуха до и после скребка. Кусок жидкого полимера застрял или закупорился между разглаживающими инструментами. Типичная продолжительность проекта составляет от одной до шести недель на очистку труб (на линии или в автономном режиме) и одну неделю на нанесение антикоррозионного барьера. Эти временные масштабы являются типичными, независимо от длины конвейера.

Трубы различных конфигураций могут быть защищены от внутренней коррозии с помощью метода очистки скребками. К ним относятся непрерывно сварные и фланцевые трубы, муфты Viking Johnson, муфты с наружной/внутренней резьбой, а также раструбные и раструбные трубные соединения.

К ним относятся непрерывно сварные и фланцевые трубы, муфты Viking Johnson, муфты с наружной/внутренней резьбой, а также раструбные и раструбные трубные соединения.

Перед очисткой и/или нанесением покрытия все клапаны и устройства, которые могут заблокировать проход дистанционных инструментов, должны быть удалены и заменены временными катушками (короткими прокладками для труб). Тройники, патрубки, патрубки и ответвления временно заглушены изготовленными на заказ седлами. Трубы с изменением внутреннего диаметра не могут быть приспособлены, если они не обрезаны при изменении диаметра.

Другие ограничения включают короткие трубы или трубы с узкими или короткими радиусными изгибами. Полевой бригаде требуются кодированные сварщики, которые могут внести необходимые изменения в трубопровод, чтобы можно было обрабатывать линию с использованием методов пробки и пробки.

История развития

До недавних разработок доступные технологии внутренней облицовки трубопроводов в полевых условиях ограничивались привязными или лебедочными системами. Эти методы наносят покрытие на внутреннюю часть трубы с расстоянием или длиной, ограниченной 275 футами (80 погонными метрами), и с доступом на обоих концах трубы. Успешные методы центробежного центробежного литья (ротационного литья) в мастерских были разработаны много лет назад и создали репутацию благодаря исключительному качеству и длительному сроку службы, но эти методы литья по центру были ограничены от 30 до 60 футов (9, 12 и 18 метров).

Эти методы наносят покрытие на внутреннюю часть трубы с расстоянием или длиной, ограниченной 275 футами (80 погонными метрами), и с доступом на обоих концах трубы. Успешные методы центробежного центробежного литья (ротационного литья) в мастерских были разработаны много лет назад и создали репутацию благодаря исключительному качеству и длительному сроку службы, но эти методы литья по центру были ограничены от 30 до 60 футов (9, 12 и 18 метров).

Очистка труб скребками с использованием эпоксидных смол на основе растворителей впервые была проведена в начале 1960-х годов, когда по всему миру было обработано более 1000 трубопроводов. Эпоксидные смолы, наносимые в скребках, были пригодны для эксплуатации и применимы в длинных трубопроводах при условии понимания ограничений лакокрасочных материалов. На самом деле они подходят только для работы с неагрессивными жидкостями, такими как дизельное топливо или щелочная жесткая вода. Поэтому в промышленности, особенно нефтехимической, возникла потребность в антикоррозионных футеровках, которые были бы надежными в различных условиях применения и пригодными для более агрессивной эксплуатации.

Лабораторные исследования были проведены для определения пригодности использования существующих проверенных антикоррозионных материалов для методов применения скребков. Эти материалы были основаны на модифицированных толстопленочных вязких смолах типа стеклопластика и вели себя совершенно иначе, чем эпоксидные краски на основе растворителей. За лабораторными работами последовали трехлетние полевые испытания, в ходе которых были проведены многочисленные тестовые прогоны с использованием испытательного контура трубы длиной 650 футов (200 метров). Тестовый цикл часто перестраивался, и во время каждого тестового прогона менялся только один параметр.

Прорыв в понимании динамики течения вязкого материала решил последнюю оставшуюся проблему. Эксперты в отрасли признали, что модифицированные материалы покрытия и процессы нанесения обеспечивают значительное улучшение по сравнению с предыдущими технологиями и старыми тонкопленочными эпоксидными смолами на основе растворителей.

Скребковая конструкция

После начала пробных запусков быстро стало очевидно, что существующая конструкция и форма имеющихся в продаже гибких инструментов для нанесения и заглушек не подходят для использования с футеровкой из стеклопластика. Существенное значение для успеха новых методов очистки скребков имели конструктивные изменения, внесенные в гибкие инструменты и скребки. Это включало перепрофилирование и изменение геометрии для улучшения характеристик отделки поверхности вязких покрытий. Размеры рабочего скребка были оптимизированы с использованием теоретических и эмпирических соображений. После этого были проведены практические испытания для проверки теоретических изменений конструкции. Требовались дальнейшие разработки в области использования специальных сортов уретана, которые обычно не доступны на рынке, и были разработаны новые технологии производства полиуретановых скребков.

Существенное значение для успеха новых методов очистки скребков имели конструктивные изменения, внесенные в гибкие инструменты и скребки. Это включало перепрофилирование и изменение геометрии для улучшения характеристик отделки поверхности вязких покрытий. Размеры рабочего скребка были оптимизированы с использованием теоретических и эмпирических соображений. После этого были проведены практические испытания для проверки теоретических изменений конструкции. Требовались дальнейшие разработки в области использования специальных сортов уретана, которые обычно не доступны на рынке, и были разработаны новые технологии производства полиуретановых скребков.

Вязкость

Традиционные эпоксидные смолы на основе растворителей имеют низкую вязкость около 100 кребс. Когда существующие материалы антикоррозионного покрытия из стеклопластика впервые рассматривались для использования при очистке труб, материалы имели вязкость от 140 до 150 по Кребсу и были больше похожи на пасту или гель, чем на жидкость. По мнению нескольких источников, вязкость является наиболее важным аспектом покрытия, и что вязкие жидкости нельзя наносить методом стяжки. Необходимо было преодолеть это ошибочное представление о том, что устойчивость к оседанию, провисанию и растеканию зависит исключительно от вязкости.

По мнению нескольких источников, вязкость является наиболее важным аспектом покрытия, и что вязкие жидкости нельзя наносить методом стяжки. Необходимо было преодолеть это ошибочное представление о том, что устойчивость к оседанию, провисанию и растеканию зависит исключительно от вязкости.

Исследования показали, что изменение свойств текучих сред этих вязких покрытий без ухудшения их существующей превосходной химической стойкости и термостойкости вполне осуществимо. Тестовые работы, коррелирующие с полевыми испытаниями, показали, что тиксотропный индекс и тиксотропная скорость восстановления для этих неньютоновских жидкостей гораздо важнее, чем упрощенное определение вязкости, особенно при создании пленок толщиной более 1 мм (40 мил) за цикл нанесения. .

Путем изменения тиксотропных свойств и вязкости, а также системы отверждения составов покрытий был обеспечен длительный срок службы до отверждения, что позволило использовать жидкие материалы для практических применений внутрискребковой очистки.

Скорости инструмента

Традиционная тонкопленочная концепция заключается в том, что задний разглаживающий снаряд аквапланирует покрытие; и чем быстрее движется порция жидкости, тем толще остается пленка. Для толстопленочных покрытий разработка показала, что следует использовать более медленные скорости нанесения стяжки. Более низкие скорости дали гораздо лучшее качество поверхности и привели к значительной экономии за счет потребности в мощности сжатого воздуха. Более низкие скорости также давали лучший контроль и более постоянную толщину пленки, особенно на выступах сварного шва.

Жизнеспособность

Контроль жизнеспособности полимера (период времени до образования геля) намного точнее, чем у эпоксидных смол. Причина этого в том, что химический состав ненасыщенных смол полностью отличается от химического состава эпоксидной смолы. Путь ненасыщенного сложного эфира обеспечивает гораздо большую гибкость в использовании химии за счет комбинаций инициаторов и ускорителей, дополнительно модифицированных за счет использования замедлителей для различных фаз цикла полимеризации. Это позволяет варьировать время высыхания на ощупь и период работы покрытия в жидком состоянии для различных применений и различных условий окружающей среды. Это невозможно с эпоксидной химией и материалами эпоксидного покрытия из-за их несколько ограниченного пути полимеризации.

Это позволяет варьировать время высыхания на ощупь и период работы покрытия в жидком состоянии для различных применений и различных условий окружающей среды. Это невозможно с эпоксидной химией и материалами эпоксидного покрытия из-за их несколько ограниченного пути полимеризации.

Низкотемпературное отверждение

Инновационная технология ненасыщенной сложноэфирной смолы, используемая в производстве некоторых толстопленочных покрытий, армированных стекловолокном, позволяет отверждать их при температурах ниже нуля (по Цельсию), например, в Канаде, на Аляске, в Скандинавии. и Сибири. Это важно, потому что химическая реакция эпоксидной смолы значительно замедляется при температуре ниже 10°C и, в большинстве случаев, полностью прекращает отверждение при температуре ниже 2°C. Преимущество химии ненасыщенных сложных эфиров холодного отверждения заключается в том, что она позволяет наносить покрытия в скребках в холодную погоду и открывает новые возможности для покрытия трубопроводов в холодном климате.

Подготовка поверхности

Подготовка поверхности, как правило, осуществляется в соответствии с проверенными методами внутреннего шабрения труб, используемыми в течение многих лет для существующих тонкопленочных эпоксидных покрытий. Внутренняя поверхность также подвергается химической очистке до визуального стандарта ISO SA2.5 перед установкой вязких жидких покрытий. Особое внимание было уделено удалению остатков и экологическим проблемам, которые ранее не рассматривались; но в целом методы остаются уже установленными и описанными здесь.

Достижения в области скребков

Технология применения скребковых скребков из ненасыщенного сложноэфирного стекла теперь доступна двумя способами и с двумя разными материалами для различных областей применения. Они описаны ниже.

Толстопленочные покрытия. Наносимые жидкостью, отверждаемые на месте (CIP), толстопленочные антикоррозионные барьеры, типичные характеристики от 27 мил (700 микрон) до 47 мил (1200 микрон) ТСП, можно наносить в один слой (но предпочтительно в два слоя). пальто). Также возможны более низкие пленки толщиной (например) 500 микрон. Толщина усадки (до наплывов и провисаний) полимерного материала покрытия стандартного качества для стяжки превосходна, в то время как устойчивость к проникновению паров влаги превосходна благодаря слоям чешуек, создающим длинный путь диффузии.

пальто). Также возможны более низкие пленки толщиной (например) 500 микрон. Толщина усадки (до наплывов и провисаний) полимерного материала покрытия стандартного качества для стяжки превосходна, в то время как устойчивость к проникновению паров влаги превосходна благодаря слоям чешуек, создающим длинный путь диффузии.

Структурная облицовка. Для тяжелых и антикоррозионных применений существует вариант изготовления толстостенной композитной трубы из стеклопластика внутри стальной трубы, обеспечивающей не только защиту от коррозии, но и механическое усиление. Композитная стенка трубы может быть чем угодно между ? и ? дюйма (3 мм и 13 мм) толщиной, полностью приклеенные к стали. В таких применениях, как линии размыва или линии нагнетания высокого давления, где происходит эрозия/коррозия канала или нижнего квадранта, метод нанесения и футеровка могут использоваться для восстановления целостности трубы. Труба может получить превосходный антикоррозионный барьер для 100% внутренних частей, например, толщиной 27 мил (700 микрон), а также гораздо более толстую структурную конструкцию и армирование только в нижнем квадранте. Эта новая технология, использующая специально разработанные футеровочные материалы, продемонстрировала способность заполнять несколько эрозионных бороздок глубиной в полдюйма всего за два прохода покрытия и устранять коррозию каналов до ?-дюйма. Утечка металла (20 мм) восполнена.

Эта новая технология, использующая специально разработанные футеровочные материалы, продемонстрировала способность заполнять несколько эрозионных бороздок глубиной в полдюйма всего за два прохода покрытия и устранять коррозию каналов до ?-дюйма. Утечка металла (20 мм) восполнена.

Для сильно изъязвленных труб и труб, подверженных эрозии канала вдоль нижнего квадранта, добавляется конструкционная прочность. Используемые полимерные смолы GRP модифицированы по сравнению с теми, которые используются в композитной строительной промышленности. Они армированы короткими волокнами, а также стеклом в виде чешуек, а при необходимости могут быть дополнительно усилены более длинными волокнами. Когда требуется армирование конструкции, этот армированный стекловолокном композит толщиной от одной восьмой дюйма до половины дюйма может удовлетворить потребность в прочности конструкции, и при такой толщине сборки легко достигается покрытие сварного шва и заполнение ямок. Используя эти методы и материалы, можно построить склеенную стеклопластиковую трубу или футеровку внутри существующей трубы, при этом толщина внутреннего стеклопластика наращивается слоями по мере необходимости.

Во время внутрискребкового скребка каждый слой плавно наносится жидкостью с помощью скребковых скребков, а затем отверждается без использования нагревателей или нагнетателей горячего воздуха. Толщина влажной жидкости за один проход до 75 мкм (1,9 мкм) была достигнута по окружности трубы без оседания. Тем не менее, стоимость является проблемой, и для большинства применений структурной облицовки считается достаточной толщина облицовки трубы из стеклопластика около 197 мил (5 мкм) при нанесении от 3 до 5 проходов. Там, где есть сомнения в структурной целостности трубы, толщина может быть доведена до любой требуемой в рамках коммерческих ограничений. Таким образом, вклеенная стеклопластиковая труба в стальную трубу является жизнеспособной инженерной альтернативой замене трубы.

Стеклочешуйчатые материалы

Не существует абсолютно непроницаемых органических покрытий. Уровень осмоса или скорость диффузии газа будет варьироваться в зависимости от многих факторов, включая тип смолы, тип наполнителей и отверждение системы. Назначение стеклянных чешуек — не просто механическое усиление, но и существенное повышение сопротивления паропроницанию влаги (МВТ) через облицовку.

Назначение стеклянных чешуек — не просто механическое усиление, но и существенное повышение сопротивления паропроницанию влаги (МВТ) через облицовку.

Толстопленочные вязкие трубные скребковые материалы наполнены стеклом, как стеклянными пластинками (чешуйками), так и короткими полиэтиленовыми волокнами или стеклянными волокнами. Направление движения скребка очень помогает ориентировать стеклянные чешуйки в смоле. Технология параллельной ориентации чешуек существует уже более 25 лет, о чем свидетельствуют микрофотографии на рисунках 1 и 2. Достижения в производстве стеклянных чешуек позволили получить чешуйки постоянной толщины на низком и субмикронном уровнях, и эти чешуйки обеспечивают высококачественные барьерные свойства в сочетании с преимуществами армирования и превосходными характеристиками защиты от коррозии. Стеклянные чешуйки или пластинки имеют пластинчатую структуру, характеризующуюся высоким соотношением размеров (малая толщина при большой площади поверхности). Волокна добавляют структурной прочности в зависимости от направления ориентации, но при диаметре от 10 до 15 микрон стекловолокна обладают очень небольшим сопротивлением диффузии/проникновению.

Основными преимуществами чешуйчатого покрытия по сравнению с обычными гелькоутами или волокнистыми антикоррозионными покрытиями являются значительно улучшенная стойкость к проникновению влаги, замедление или предотвращение диффузии газа в нижележащие слои ламината и снижение макроусадочного напряжения в плоскость ламелей. Это приводит к очень низкому значению MVT через стеклопластиковый ламинат и меньшему усадочному напряжению и, следовательно, к деградации. Это особенно важно, когда рабочая среда футеровки горячая и близка к температуре стеклования (Tg). При этой температуре скорость диффузии через ламинат значительно возрастает благодаря особому разделению молекулярной структуры связующего на основе смолы. Другие преимущества включают сопротивление ползучести, улучшенные механические свойства, такие как прочность на сжатие и огнестойкость, а также улучшенную химическую и температурную стойкость.

Стеклянные чешуйки выглядят как разбитые оконные стекла при большом увеличении и доступны в различных толщинах и соотношениях сторон.

Эти обмазочные скребки группируются между разравнивающими инструментами и делают несколько проходов, обеспечивая многослойную сплошную облицовку заданной толщины по всей длине трубопровода.

Эти обмазочные скребки группируются между разравнивающими инструментами и делают несколько проходов, обеспечивая многослойную сплошную облицовку заданной толщины по всей длине трубопровода.