Что такое полимерное покрытие? Полимерное покрытие металла

Домашний уют 1 февраля 2016Полимерное покрытие – это уникальная возможность защитить металлические поверхности. Это самый эффективный и современный способ борьбы с коррозией, которая рано или поздно все равно появляется на металлических изделиях.

В чем суть?

Для улучшения эксплуатационных свойств металла используются полимеры, которые могут вступать в реакцию в определенных условиях. Подобные покрытия представляют собой сухие составы на основе порошка мелкой дисперсии, куда дополнительно добавляются отвердители, наполнители и пигменты. Полимерное покрытие было выбрано для повышения защитных средств металла не случайно: металлы проводят электрический ток, как следствие, заряд передается изделию, в результате чего образуется электростатическое поле. Оно притягивает частицы порошка, удерживая их на поверхности обрабатываемого изделия. Особенность полимерного покрытия – в высокой степени устойчивости к любым видам воздействия. Кроме того, оно эстетично.

Как проходит полимеризация

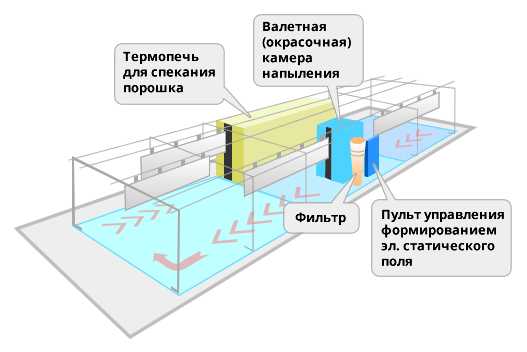

Цех порошковой окраски состоит из нескольких участков:

- Участка подготовки изделий: чтобы полимерное покрытие было нанесено правильно и равномерно, металлическое изделие сначала тщательно очищается от пыли, ржавчины, грязи. Целесообразно использовать эффективную пескоструйную обработку и фосфатирование. Обязательный этап – обезжиривание металлической поверхности.

- Камеры напыления: в окрасочной камере выполняется непосредственно покраска. Камера термическая, она способна нагреться до температуры в 200 градусов и прогревается равномерно. Порошок начинает плавиться, за счет чего образуется ровное и гладкое покрытие по всей поверхности металла, заполняются и его поры.

- Полимеризация изделия выполняется в камере охлаждения: здесь температура постепенно падает, а полимерная пленка становится тверже. Спустя 24 часа полимерное покрытие уже готово к эксплуатации.

Технология окраски: в чем суть

Нанесение порошкового покрытия выполняется в несколько этапов. На первом обрабатываются поверхности. Очень важно, чтобы металлические изделия были тщательно очищены от загрязнений, окислов, а обезжиривание поверхности будет способствовать улучшенной сцепляемости. После подготовки выполняется этап маскировки, то есть скрываются те элементы металлического изделия, на которые не должен попасть порошковый состав.

Детали, которые должны быть обработаны, завешиваются на транспортную систему, затем отправляются в камеру покраски. После напыления на металле образуется порошковый слой. На этапе полимеризации формируется покрытие, которое представляет собой оплавление слоя краски.

В чем особенности?

Металл, обработанный полимерным покрытием, отличается надежностью и повышенной прочностью. Объясняется это тем, что образуется герметичная монолитная пленка, полностью покрывающая поверхность изделия и прочно держащаяся на нем. Благодаря полимерному покрытию металл обладает:

- высокой адгезией к поверхности;

- высокой прочностью и износоустойчивостью;

- длительным сроком эксплуатации при сохранении первоначальных свойств;

- богатой цветовой гаммой;

- быстрым производственным циклом.

Полимерное покрытие металла выполняется на основе различных материалов и красящих порошков. Выбор конкретного вещества зависит от того, для каких целей наносится покрытие, насколько важны декоративные свойства.

Полиэстер

Для полимерного покрытия металла чаще всего используется именно полиэстер. Это недорогой материал, обладающий высоким уровнем гибкости, формуемости, к тому же он может эксплуатироваться в любых климатических условиях. Лист с полимерным покрытием на основе полиэстера отличается стойкостью к ультрафиолетовому излучению и коррозии. Материал образует качественную и прочную пленку на поверхности, благодаря чему при любых условиях транспортировки стальные листы доставляются в целости.

Широко используется и матовый полиэстер: покрытие имеет совсем маленькую толщину, а поверхность металла получается матовой. Особенность данного материала – в высокой цветостойкости, хорошей стойкости к коррозии и механическому воздействию.

Пластизоль

Еще одно популярное полимерное покрытие металла – пластизоль. В составе этого декоративного материала — поливинилхлорид, пластификаторы; внешне он привлекает внимание тисненой поверхностью. Это самое дорогое покрытие, и в то же время самое стойкое к механическим повреждениям благодаря большой толщине покрытия. С другой стороны, материал не обладает высокой температурной стойкостью, а потому под воздействием солнечных лучей при высокой температуре покрытие будет портиться. За счет большой толщины стойкость к коррозии пластизоля высокая.

Популярна сталь с полимерным покрытием на основе пурала, которая отличается шелковисто-матовой структурной поверхностью. Стойкость к перепадам температуры и воздействию химических веществ делает данный состав популярным для обработки металлов.

Характеристики стали с полимерным покрытием

Особенности материалов с полимерным покрытием – в прочности, формуемости, высокой коррозийной стойкости. После обработки сталь обретает прекрасный внешний вид, которому можно придать любые цвета и оттенки. Прокат выполняется по ГОСТ, полимерное покрытие получается качественным. Окрашенный прокат может иметь одно- или двухслойное покрытие, возможны варианты, когда вещество наносится с одной или с обеих сторон. Благодаря полимерному покрытию улучшаются эксплуатационные свойства стали:

- металл с полимерным покрытием может быть переработан в готовые изделия;

- покрытие распределяется по поверхности равномерно, поэтому и степень защиты равномерная;

- отсутствие пор служит залогом хорошего уровня защитных свойств;

- сталь отличается хорошей адгезией;

- металл может сохранять защитные и декоративные свойства больше 10 лет.

С экономической точки зрения сталь оцинкованная с полимерным покрытием более выгодна: во-первых, она способствует высокой производительности и качеству, так как снижается себестоимость нанесения покрытий. Во-вторых, покупателю не нужно самому вкладывать средства в дополнительную обработку стали для защиты ее поверхности. Отметим, что антикоррозионные свойства оцинкованной стали, которая обработана полимерным покрытием, зависит от толщины слоя. Чтобы повысить срок эксплуатации стальных изделий, они дополнительно покрываются двумя слоями полимера, что делает защиту металла еще выше.

Особенности покрытия

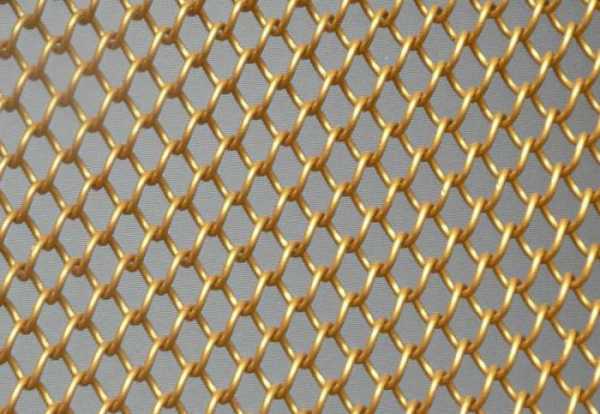

Полимерное покрытие – это пленка, которая обладает целым комплексом уникальных эксплуатационных характеристик. Предварительно окрашенный прокат создается на основе нескольких типов полимеров. Любой материал, обработанный на основе такого метода – стальной лист или сетка с полимерным покрытием – отличается ударопрочностью, стойкостью к воздействию коррозии и высокой адгезией. Немаловажно и то, что порошковое окрашивание позволяет сделать поверхность металла любой с точки зрения цвета, в том числе и искусственно состаренной, например, под стиль антик.

Сегодня популярен такой способ окраски стального проката, как Coil Coating. Суть метода в том, что покрытие наносится на автоматизированной линии, то есть листы рулонного проката обрабатываются на линии, после чего на них валиковыми машинами наносится покрытие. Данная технология получила распространение благодаря тому, что нет потерь материалов, а сама линия более производительна, а потому и выгодна.

Как и при любых других отделочных работах, сначала требуется подготовить поверхность, после чего выполняется ее окраска. Данная технология позволяет вести качественную обработку стали, алюминия и белой жести. Таким образом, полимерное покрытие – это возможность улучшить эксплуатационные свойства металла, повысить его защитные свойства и обеспечить длительность эксплуатации.

Источник: fb.rumonateka.com

Что такое порошково-полимерное покрытие двери

Внешнее покрытие дверного блока – важная составляющая, от которой зависит срок службы изделия. В частности, металлическую дверь с порошковым напылением можно безбоязненно установить как наружную конструкцию под прямым воздействием атмосферных осадков и солнечного света. Более того, порошково-полимерное покрытие характеризуется также и стойкостью к лёгким механическим повреждениям. Двери с подобной отделкой способны служить много лет при самых тяжёлых условиях эксплуатации.

Внешнее покрытие дверного блока – важная составляющая, от которой зависит срок службы изделия. В частности, металлическую дверь с порошковым напылением можно безбоязненно установить как наружную конструкцию под прямым воздействием атмосферных осадков и солнечного света. Более того, порошково-полимерное покрытие характеризуется также и стойкостью к лёгким механическим повреждениям. Двери с подобной отделкой способны служить много лет при самых тяжёлых условиях эксплуатации.

Отличие порошка от традиционных лакокрасочных материалов заключается как в физических свойствах, так и в технологии окрашивания. Полимерное покрытие приобретает свои качества именно благодаря специфическим операциям в процессе нанесения.

Технология и процесс напыления порошка

В большинстве случаев полимерно-порошковые составы наносят посредством электростатического напыления. Суть данного метода в том, что частицы красящей смеси притягиваются к металлу благодаря силам электростатического взаимодействия.

Процесс заключается в следующем:

- металлические части дверного блока закрепляют в специальных заземлённых кронштейнах и помещают в покрасочную камеру;

- при помощи пульверизатора происходит распыление воздушно-порошковой смеси, в результате чего частицы порошка покрывают поверхность металла ровным слоем.

Порошок «прилипает», так как, проходя по соплу пульверизатора, частицы получают заряд, противоположный заряду окрашиваемых деталей. На поверхности металла может удержаться только определённый слой краски, потому что при увеличении толщины покрытия уменьшаются электростатические силы. «Лишний» порошок попадает в систему регенерации и может быть использован повторно.

Порошок «прилипает», так как, проходя по соплу пульверизатора, частицы получают заряд, противоположный заряду окрашиваемых деталей. На поверхности металла может удержаться только определённый слой краски, потому что при увеличении толщины покрытия уменьшаются электростатические силы. «Лишний» порошок попадает в систему регенерации и может быть использован повторно.

Преимущества метода:

- материал расходуется экономно;

- исключены подтёки и наплывы краски;

- за счёт регулирования интенсивности распыления, входная металлическая дверь может иметь как гладкую, так и шероховатую поверхность.

После того, как покрытие нанесено, следует стадия полимеризации порошка. Окрашенные металлические детали транспортируют в термокамеру, где их выдерживают при высокой температуре. Порошок «спекается», образуя прочную полимерную плёнку, которая предохраняет металл от внешних воздействий.

Полезные свойства покрытия

Порошково-полимерные составы широко применяются в различных отраслях промышленности для защиты металлоконструкций от коррозии. Их использование обусловлено высокой экономической эффективностью, так как в процессе нанесения расходуется именно то количество порошка, которое необходимо. В результате снижается себестоимость изготовления изделия и, как следствие, конечная цена для покупателя.

Положительные эксплуатационные свойства полимерно-порошкового покрытия:

Положительные эксплуатационные свойства полимерно-порошкового покрытия:

- влагостойкость;

- атмосферостойкость;

- стойкость к агрессивным средам;

- устойчивость к царапинам, сколам, ударам.

Современные технологии напыления позволяют создавать покрытие с различной текстурой. Потребителю может быть предложена дверь с идеально гладкой, мелко- или крупнозернистой поверхностью. Отмечено, что стальные дверные блоки, окрашенные порошковой краской, долго сохраняют первоначальный вид даже при интенсивном использовании в сложных условиях.

www.1995.ru

📌 полимерное покрытие — это… 🎓 Что такое полимерное покрытие?

- полимерное покрытие

-

[polymer coating] — покрытие из полимерных материалов, используемое преимущественно на оцинкованных и неоцинкованных листах; обладает коррозионной и химической стойкостью, теплоизолирующей способностью, цветостойкостью, окрашиваемостью, теплостойкостью до 200 °С, способностью к деформации и др. Лучше всего сцепляются с Zn-покрытием акрилат, эпоксидная смола и винил. Жидкое покрытие покрытие наносится на полосу валковым методом толщиною 10-500 мкм при мокром процессе и 3-400 мкм — при сухом, электростатическим способом толщиною до 200 мкм, электрофоретическим — толщиною до 300 мкм. При одностороннем нанесении плазменного покрытия на полосу другая ее сторона покрывается защитным лаком или эмалью. Широко используются листы с двухслойным односторонним плазменным покрытием, называемые «цинкрометалл». Внутренний 2-3-мкм слой покрытия («дакромет») образуется из водной дисперсии Zn-порошка и хромовой кислоты, а наружный 10-12-мкм («цинкромет») состоит из эпоксидной смолы с Zn-порошком.

— Покрытие

— эмалевое покрытие

— электроизоляционное покрытие

— фрикционное покрытие

— противопригарное покрытие

— потеющее покрытие

— порошковое покрытие

— пористое покрытие

— подсмазочное покрытие

— плазменное покрытие

— металлизационное покрытие

— конденсационное покрытие

— конверсионное покрытие

— комбинированное покрытие

— катодное покрытие

— износостойкое покрытие

— защитное покрытие

— жаростойкое покрытие

— диффузионное покрытие

— декоративное покрытие

— грунтовочное покрытие

— антифрикционное покрытие

— анодно-оксидное покрытие

— анодное покрытие

— цинкалюминиевое (алюмоцинковое) покрытие

— электрохимическое покрытие

— шпатлевочное покрытие

Энциклопедический словарь по металлургии. — М.: Интермет Инжиниринг. Главный редактор Н.П. Лякишев. 2000.

- polymer coating

- sub-oil coating

Смотреть что такое «полимерное покрытие» в других словарях:

защитное полимерное покрытие для улучшения радиационной обстановки — защитное полимерное покрытие Полимерное покрытие на основе лакокрасочных или пленочных материалов, предназначенное для дезактивации или изоляции поверхности или для изоляции окружающего пространства от радиоактивных загрязнений. [ГОСТ 19465 74]… … Справочник технического переводчика

снимаемое защитное полимерное покрытие для улучшения радиационной обстановки — снимаемое защитное полимерное покрытие Защитное полимерное покрытие для улучшения радиационной обстановки, удаляемое с поверхности без ее нарушения. [ГОСТ 19465 74] Тематики покрытия для улучшения радиац. обстан. Синонимы снимаемое защитное… … Справочник технического переводчика

консервационное ингибированное полимерное покрытие — ингибированное полимерное покрытие Защитное покрытие на основе ингибированного полимерного состава. [ГОСТ 9.103 78] Тематики временная противокорр. защита Синонимы ингибированное полимерное покрытие EN inhibited polymer coating DE… … Справочник технического переводчика

дезактивирующее защитное полимерное покрытие — 3.3 дезактивирующее защитное полимерное покрытие: По ГОСТ 19465. Источник: ГОСТ Р 51966 200 … Словарь-справочник терминов нормативно-технической документации

тонкослойное полимерное покрытие — 3.16 тонкослойное полимерное покрытие: Покрытие, материал для изготовления которого содержит полимерные компоненты. Источник: ГОСТ Р 53627 2009: Покрытие полимерное тонкослойное проезжей части мостов. Технические условия … Словарь-справочник терминов нормативно-технической документации

Защитное полимерное покрытие для улучшения радиационной обстановки — 1. Защитное полимерное покрытие для улучшения радиационной обстановки Защитное полимерное покрытие D. Schutzpolymeranstrich fur Verbesserung der Strahlungsum stände E. Protective polymeric covering for the improvement of radioactivity situation F … Словарь-справочник терминов нормативно-технической документации

Снимаемое защитное полимерное покрытие для улучшения радиационной обстановки — 13. Снимаемое защитное полимерное покрытие для улучшения радиационной обстановки Снимаемое защитное полимерное покрытие D. Schutzpolymeranstrich, der fur die Verbesserung der Strahlungsumstände entfernt ist E. Removable protective polymeric… … Словарь-справочник терминов нормативно-технической документации

аккумулирующее защитное полимерное покрытие — аккумулирующее покрытие Защитное полимерное покрытие для улучшения радиационной обстановки, способное накапливать и удерживать радиоактивные загрязнения. [ГОСТ 19465 74] Тематики покрытия для улучшения радиац. обстан. Синонимы аккумулирующее… … Справочник технического переводчика

дезактивирующее защитное полимерное покрытие — дезактивизирующее покрытие Защитное полимерное покрытие для улучшения радиационной обстановки, обладающее способностью дезактивировать загрязнение поверхности с последующим его удалением вместе с поглощенными радиоактивными веществами. [ГОСТ… … Справочник технического переводчика

изолирующее защитное полимерное покрытие — изолирующее покрытие Защитное полимерное покрытие для улучшения радиационной обстановки, обладающее способностью в течение времени эксплуатации предотвращать радиоактивное загрязнение защищаемой поверхности. [ГОСТ 19465 74] Тематики покрытия для… … Справочник технического переводчика

metallurgicheskiy.academic.ru

Как получить качественное полимерное покрытие?

В сопроводительных документах на порошковое покрытие большинство поставщиков делают важное примечание о том, что технические характеристики покрытия получены на основании лабораторных испытаний, проведенных на предприятии — изготовителе покрытия.

Все характеристики и числовые данные получены в лаборатории изготовителя покрытия или в лаборатории поставщика покрытия, если такая лаборатория существует, на собственных и специально подготовленных образцах.

Поставщик покрытия не знает значений технологических параметров режимов линии окраски на предприятия изготовителя покрытия. Для определения технологических параметров режимов ему необходимо провести комплекс работ по технической диагностике линии окраски на предприятии изготовителе изделий, используя объективные средствам контроля – специальный комплекс приборов.

Проведение измерений технических характеристик порошкового покрытия или готового покрытия изделий в лабораториях сторонних организаций может не выявить наличия брака покрытия по техническим показателям, так как измерения проводятся во-первых, на ограниченных объемах и образцах порошкового покрытия и в лабораторных условиях, и также не учитывают особенностей производства покрытия на предприятии изготовителе изделий и реальных величин технологических параметров режимов линии окраски.

Поставщик покрытия всегда утверждает, что он не несет ответственности и не может повлиять на условия нанесения и отверждения покрытий на линии окраски предприятия – потребителя покрытия, особенно в тех случаях, когда не соблюдается инструкция или рекомендации по применению его покрытия.

Вот почему потребитель покрытия, для получения высококачественного покрытия и исключения брака покрытия своих изделий, должен обратить особое внимание в первую очередь на строгое соблюдение технологические параметры режимов своей линии окраски. Для этого на предприятии изготовителе изделий необходимо провести полный комплекс работ по настройке параметров режимов оборудования линии окраски, в строгом соответствии с рекомендациями инструкции по применению покрытия поставщика.

Особенно важно, после проведения настройки режимов линии окраски, постоянно контролировать и отслеживать любые отклонения технологических параметров режимов линии окраски, чтобы можно было достоверно прогнозировать начала отклонение параметров режимов от настроенных значений.

Необходимо обратить особое внимание на следующий факт, что на линии окраски изделий конвейерного типа за промежуток времени, с момента, возникновения отклонения технологических параметров режимов линии окраски, и до момента обнаружения этих отклонений объективными средствами контроля, объем бракованных изделий может быть настолько значительный, что это приведет существенным финансовым потерям предприятия изготовителя изделий.

Периодичность контроля технологических параметров режимов линии окраски выбирается с учетом особенной и характеристик производства предприятия. Как правило, при наличии конвейера в составе линии окраски периодичность контроля режимов не должна быть менее одного раза в неделю. Однако, если обнаружены первые признаки нестабильности или отклонения качества покрытия изделий, необходимо немедленно провести вне очередное тестирование технологических параметров режимов линии окраски.

Для настройки режимов линии окраски существует несколько специально разработанных приборов. Отличительной особенностью данных приборы является то, что они позволяют настроить и постоянно контролировать технологические параметры линии окраски непосредственно в ходе производственного процесса, тем самым, давая возможность выявлять источники возникновение брака покрытия на ранней стадии его появления.

1. Настройка режимов нанесения и отверждения порошковых покрытий на линии окраски изделий. Операции настойки режимов нанесения полимерного покрытия.

1. Настройка режимов нанесения и отверждения порошковых покрытий на линии окраски изделий. Операции настойки режимов нанесения полимерного покрытия.

Рекомендуется в лаборатории предприятия – потребителя покрытия иметь некоторое количество контрольного покрытия, с испытанными величинами технических характеристик, гарантированно подтверждающими его качество.

Контрольное полимерное покрытие из лаборатории предприятия направляется на линию окраски.

Нанесение контрольного покрытия должно проводиться непосредственно на линии окраски и на металлические образцовые пластины, близкие по характеристикам металлу изделий.

Первым шагом в получении качественного покрытия должно стать измерение и настройка оборудования нанесения покрытия.

Операции по настройке оборудования нанесения проводится с помощью специального прибора трибоэлектротестера.

При применении на линии окраски оборудования для электростатического метода нанесения покрытия при помощи прибора сначала измеряют величину поля пистолетов системы электростатического нанесения. Величина поля пистолетов у добросовестных поставщиков покрытия указывается в сопроводительных документах на покрытие.

Рекомендованная величина поля пистолетов определяется поставщиком покрытия по известным ему химическим и физическим характеристикам покрытия, среди которых размер и форма частиц порошкового материала, количество частиц определенного размера в общей массе материала (фракционный состав порошкового материала). Ниже мы подробнее остановимся на анализе влияния фракционного состава порошкового материала на толщину будущего покрытия и равномерность его нанесения. Величина поля определяется с целью обеспечения максимальной производительности системы нанесения и оптимизации расхода порошкового покрытия.

Рабочая эксплуатация системы нанесения всегда приводит к постепенной и неравномерной изнашиваемости заряжающих краску электродов пистолетов за счет соударения и трения частиц краски об электрод. Кроме того на электродах появляется экранирующий слой за счет эффекта трения краски об электрод, её нагрева и осаждения.

Для большинства порошковых покрытий рекомендованная величина поля пистолетов составляет 70 – 40 кВ. При этом величина поля в начале эксплуатации оборудования нанесения выше, чем при его дальнейшей эксплуатации.

>При уменьшении величины поля ниже допустимой величины порошковая краска недо- заряжается и резко увеличивается её расход. При установке выше допустимой величины поля пистолетов появляется эффект коронного разряда, что также приводит к увеличению расхода покрытия и появлению кратеров на покрытии изделия.

В оборудовании нанесения порошковых покрытий, имеющих систему или блоки регулирования величины поля, проверяется линейность регулирования. Дело в том, что кроме описанного выше эффекта экранирования электрода пистолета, мелкая фракция порошкового материала постепенно попадает в контактную обойму электрода, осаждается в месте контакта и тем самым создает паразитное падение напряжения. Это в свою очередь постепенно или резко уменьшает величину поля пистолета при увеличении регулирующего напряжения на электроде.

Постоянно контролируя величину поля пистолетов, операторы добиваются получения равномерного требуемой толщины покрытия и обеспечивают его оптимальный расход.

Следующей важной операцией настройки и контроля является измерение качества заземления подвески изделий, которое неразрывно связано с настройкой системы нанесения. Величина поля пистолетов должна не изменяться при установке заземления прибора Трибоэлектротестер на заземляющей шине пистолета и последующей установке заземления прибора на подвеску изделия. Контур заземления подвесок изделий и пистолетов должен быть один.

Последней операцией при настойке системы нанесения является операция контрольного нанесение покрытия с одновременным измерением степени заряда порошкового покрытия. Хорошо заряжаемая порошковая краска не создает пространственного экранирующего эффекта и величина поля пистолетов не изменяется рядом с пистолетом и равномерно уменьшается по мере удаления измерительной антенны трибоэлектротестера от пистолета обратно пропорционально квадрату расстояния.

При применении оборудования трибостатического нанесения покрытия сразу производится операция контрольного нанесения покрытия, при которой прибор измеряет степень заряда порошкового покрытия. За тем прибор измеряет качество заземления подвески изделий.

В результате операций настройки системы нанесения:

— прогнозирование увеличения расхода порошкового покрытия;

— прогнозирование износа электродов пистолетов;

— прогнозирование возникновение общей неисправности оборудования нанесения;

— обеспечивается оптимальная степень заряда порошкового покрытия;

— обеспечивается качественное заземление подвесок изделий;

— обеспечивается равномерное по толщине и без кратеров полимерное покрытие;

-обеспечивается оптимальный расход покрытия.

2. Настройка температуры и времени отверждения покрытия.

Следующим важным шагом в получении качественного покрытия должна стать операция настройки режима отверждения контрольного покрытия непосредственно на поверхности изготавливаемых изделий.

Поставщик покрытия рекомендует в сопроводительных документах на покрытие параметры режима отверждения покрытия непосредственно на поверхности изделий, при выполнении которого гарантируются определенные физические, эксплуатационные и декоративные характеристики покрытия. При этом все технические характеристики получены им в собственной лаборатории, в лабораторной печи и на обычных контрольных образцах.

Поставщик покрытия не знает технических характеристик конкретной линии окраски предприятия, где используется его покрытие, не знает требований по производительности линии окраски, не знает конструктивных особенностей изделий и многих других важных параметров технологической цепи производства изделий на конкретном предприятии. Поэтому вся ответственность за реализацию рекомендованного поставщиком режима отверждения покрытия полностью ложиться на технические службы и квалификацию специалистов предприятия – потребителя покрытия.

Температура и время отверждения покрытия на поверхности изделия зависят от многих факторов, среди которых толщина стенки металлического изделия, общая масса одновременно находящихся в печи изделий, конструктивное исполнение изделий, размещение изделий на подвеске, скорость конвейера или время перезагрузки печи отверждения, температура воздуха в производственном помещении и многих других факторов.

Операция настройки производится специальным прибором -термографом. Прибор представляет собой многоканальный электронный измеритель температуры с энергонезависимой памятью, снабжен внутренними настраиваемыми часами, имеет стандартный интерфейс RS-232 связи с компьютером и автономное питание от аккумуляторов. Четыре универсальных датчика температуры подключены к электронному измерителю.

Конструктивно электронный блок размещен в специальном контейнере температурной защиты, который обеспечивает работоспособность электронного блока при температурах окружающего воздуха иногда до +600 °С.

Измеренные температура и время отверждения одновременно с процессом измерения выводятся в виде графика на графический дисплей, что позволяет оперативно анализировать режим отверждения покрытия.

Технология измерения режимов проста и удобна. Прибор устанавливается в печь или на конвейер вместе с изготавливаемыми изделиями. Четыре датчика размещаются в точках контроля на изделиях. Термограф движется на конвейере с изделиями через печь или устанавливается в печь на время отверждения покрытия.

После выхода прибора из печи или окончания режима отверждения, контейнер открывается и на графическом дисплее сразу можно наблюдать весь график процесса отверждения покрытия.

Все измерения запоминаются в энергонезависимой памяти прибора и могут быть в любое время извлечены оттуда для просмотра на графическом дисплее.

Канал связи RS-232 позволяет передать измерения на компьютер для создания банка данных работы печи за весь период её эксплуатации и создания отчетной документации, в том числе для построения графиков процесса отверждения покрытий.

После нанесения контрольного покрытия прибор устанавливается на конвейер или в печь с изделиями и измеряет режим отверждения покрытия непосредственно на поверхности изделий.

По окончании процесса отверждения специалисты оперативно анализируют режим и производят настройку печи: добиваются выполнения указаний поставщика покрытия по температуре и времени отверждения покрытия.

В результате операции настройки температуры и времени отверждения покрытия на поверхности изделий обеспечиваются предпосылки получения покрытия с заданными физическими, эксплуатационными и декоративными характеристиками покрытия.

Далее технические характеристики сформированного контрольного покрытия: адгезия, блеск, толщина, ударопрочность, эластичность, прочность, твердость – измеряются в лаборатории предприятия и сравниваются с характеристиками, заявленными поставщиком контрольного покрытия.

3. Проведение входного контроля порошкового покрытия.

В результате работ, проведенных на линии окраски предприятия, в лабораторию поступила полная информация по настроенному режиму нанесения и отверждения контрольного покрытия на линии окраски предприятия.

Далее со склада в лабораторию предприятия должны быть взяты пробы поставленного порошкового покрытия для проведения работ по его входному контролю.

Покупатель порошкового покрытия в праве и обязан получить от поставщика покрытия официальный документ с техническими характеристиками покрытия.

Рассмотрим как пример операции проведения входного контроля порошкового покрытия фирмы Akzo Nobel.

Определение фракционного состава порошкового покрытия.

Начинать входной контроль порошкового покрытия необходимо с определения фракционного состава.

Дело в том, что фракционный состав порошкового покрытия определяет:

— будущую толщину покрытия,

— степень заряда порошкового покрытия,

— расход порошкового покрытия.

Измерение фракционного состава порошковой краски производится прибором Вибратор для рассеивания по фракциям порошковых красок с набором аналитических сит.

В результате рассеивания и взвешивания порошкового покрытия определяется фракционный состав порошкового материала.

При отлаженном нанесении порошковой краски на изделие формирующийся основной слой частиц на изделии будет иметь среднюю толщину 50 – 70 мкм, так как знак заряда частиц одинаков и следующие прилетающие к изделию частицы краски будут отталкивать от уже нанесенных частиц.

Если в распределении частиц по размеру порошковой краски преобладают частицы с размером 20 – 40 мкм (повышенное содержание пылевидной составляющей краски), то получить полимерное покрытие 60 – 80 мкм не представляется возможным.

При этом попытка получить оператором покрытие толщиной 60 – 80 мкм заканчивается увеличение давления воздуха в магистрали транспортной системы нанесения. Резко увеличивается расход покрытия. Покрытие ложиться на изделие не равномерно и получается в виде «стожков». Покрытия изделия не равномерно по толщине.

Аналогичное явление происходит, если в распределении частиц по размеру преобладают частицы с размером 90 – 125 мкм (повышенное содержание тяжелой составляющей). При этом получить покрытие толщиной 50 – 60 мкм также не представляется возможным.

Недобросовестные поставщики покрытия умышленно увеличивают содержание пылевидной составляющей (вес упаковки краски остается 20 – 25 кг), которая в дальнейшем уходит в отходы производства. Пылевидная составляющая может быть просто наполнителем и даже отходами производства, которые возвращены на предприятие, изготавливающее краску. При этом резко увеличивается расход краски. Тяжелой фракцией могут быть свинцовые и другие содержащие добавки.

Основными и взаимосвязанными физическими требованиями, предъявляемыми к порошковой краске, являются:

— плотность порошковой краски,

— фракционный состав порошковой краски,

— расход порошковой краски.

Плотность порошковой краски измеряется в кг/дм3 и составляет величину, лежащую в пределах от 1,2 до 1,8.

Данный показатель влияет на стоимость порошковой краски: чем выше показатель плотности порошковой краски, тем выше плотность покрытия на её основе и тем ниже стоимость порошковой краски при повышении стоимости квадратного метра покрытия, за счёт её большего расхода.

Определение плотности порошкового покрытия.

Фракционный состав или дисперсность порошковой краски является показателем, который должен обеспечивать равномерное гладкое покрытие толщиной от 60 мкм до 80 мкм. Дисперсность является показателем, который определяет толщину, плотность и равномерность покрытия, а также степень заряда порошковой краски и технологические свойства порошковой краски.

В стандартной порошковой краске распределение частиц по диаметру в соответствии со стандартом ИСО 565 составляет величину:

менее 32 мкм от 0 до 5%

менее 45 мкм от 5 до 10%

менее 63 мкм от 20 до 40%

менее 90 мкм от 40 до 55%

менее 125 мкм от 10 до 25%

более 125 мкм 0 %

Плотность порошковой краски практически влияет на все свойства порошковой краски, но особенно на её стоимость.

Поскольку порошковые краски могут сильно отличаться по составу, то наименьшую плотность имеют органические компоненты композиции, а именно полимерные связующие и целевые добавки, а наибольшую плотность неорганические наполнители и пигменты.

Определение массовой доли летучих веществ.

В производстве порошкового полимерного покрытия важную роль играет содержание летучих веществ в порошковом материале. Летучие вещества присутствует во всех порошковых покрытиях.

Дело в том, что в процессе нагрева при отверждении покрытия, если содержание массовой доли летучих веществ порошковом покрытии превышает величину 0,5%, то это приведет к возникновению многочисленных кратеров на покрытие и в дальнейшем к коррозии и отслаиванию покрытия.

Контроль содержания летучих веществ является важной операцией и проводится прибором Анализатором массовой доли летучих веществ. Прибор одновременно нагревает и взвешивает пробу покрытия и автоматически определяет массовую долю летучих веществ.

Физические и эксплуатационные характеристики порошкового покрытия.

Специалистам, работающим с порошковыми покрытиями, известно, что все показатели порошкового покрытия зависят от строго выполнения параметров технологического процесса подготовки поверхности, нанесения и отверждения покрытия.

При производстве в технической документации на изделия определены требования к защитному покрытию. Набор и величины требований к покрытию рассчитаны из условий и требований дальнейшего применения и эксплуатации изделий.

Очень важно, чтобы потребитель порошкового покрытия согласовал и определил с поставщиком покрытия основные показатели применяемого порошкового материала.

При этом подразделения снабжения предприятия определяют группу предприятий — поставщиков порошкового материала и обеспечивают оптимальную величину соотношения цена – качество покрытия. Только в этом случае и особенно в серийном, конвейерном производстве можно избежать брака покрытия продукции.

Продолжим, как пример, рассмотрение показателей и их контроль порошкового покрытия фирмы Akzo Nobel.

Показатель эластичности покрытия и показатель твердости покрытия.

Данные показатели взаимосвязаны между собой и поэтому требуют совместного рассмотрения.

Показатель эластичности покрытия определяет прочность порошкового покрытия при действии на изделие нагрузок, возникающих при транспортировании, эксплуатации, действии температуры окружающего воздуха.

Показатель твердости покрытия обеспечивает стойкость покрытия к трению, царапанью, соприкосновениях с твердыми предметами, также возникающими при транспортировании, монтаже, эксплуатации.

Если покрытие отверждалось при несколько пониженной температуре, то показатель эластичности будет несколько завышен. Однако показатель твердости покрытия будет низок.

Наоборот, если покрытие отверждено при несколько завышенной температуре, то эластичность покрытия будет низкая, а показатель твердости завышен.

Поэтому показатели твердости и эластичности косвенно характеризует качество режима отверждения покрытия в печи полимеризации.

Показатели твердости и эластичности покрытия определяются приборами Изгиб и Твердомер.

Показатель прочности покрытия при ударе и прочности покрытия при вытяжке на штампе Эриксена.

Показатели прочности покрытия при ударе и вытяжке покрытия на штампе Эриксена является важнейшими характеристиками качества покрытия и определяют главный показатель качества покрытий адгезию. Показатели однозначно определяют коррозионную стойкость покрытия и длительность эксплуатации.

Все динамические нагрузки, действующие на изделия во время эксплуатации, действую и на полимерное покрытие. Это нагрузки на покрытие, возникающие при монтаже изделий, их транспортировке и дальнейшей эксплуатации изделий, среди которых вибрация, ударные воздействия, перепады температуры.

К высоким статическим нагрузкам, действующим на полимерное покрытие, относятся нагрузки, возникающие в составе конструкций, куда входит изделие, при транспортировке изделий.

Данные показатели порошкового покрытия очень чувствительны к несоблюдению режима отверждения покрытия: времени и температуре отверждения покрытия.

Показатели ударопрочности покрытия и прочности при растяжении или вытяжке измеряются приборами Измеритель прочности покрытий при ударе ИПУ/ Удар-Тестер и Прибор Эриксена / Штамп Эриксена.

При применении зарубежных порошковых покрытий изделий испытания покрытия должны проводиться по методу ИСО 6272, в котором используют боек с диаметром наконечника 20 мм и матрицей 27 мм.

При применении порошковых покрытий, изготовленных в России (Ярославский завод порошковых красок, завод ЗИЛ-Стандарт, Охтинский завод порошковых красок, Гатчинский завод порошковых красок, завод Пигмент и другие предприятия), испытания проводят по методу ГОСТ 4765 и используют боек с диаметром наконечника 8 мм и матрицей 15 мм.

Испытания прочности покрытия на вытяжку проводят по ГОСТ 29309 и ИСО 1520, применяя пуансон диаметра 20 мм и матрицу 27 мм.

Данное совпадение основных характеристик применяемых инструментов двух приборов не случайно и позволяет более точно определить качество порошкового покрытия при действии динамических и статических нагрузок на полимерное покрытие.

В зарубежной практике оценка качества покрытия по показателю прочности при ударе и прочности при вытяжке всегда одновременно присутствует в сопроводительных документах на покрытие.

Показатель адгезии покрытия.

Адгезия порошкового покрытия является основным обобщающим показателем качества покрытия. На адгезию покрытия влияют: в первую очередь температура и время отверждения, качество подготовки поверхности, характеристики покрытия.

Данный показатель рекомендуется контролироваться на всех этапах производства покрытия изделий с применением контрольных образцов.

Существует два метода определения адгезии покрытия.

Распространенным методом определения адгезии порошкового покрытий является метод решетчатого надреза (ГОСТ 15140, iso 2409). Реже применяют метод отрыва (ИСО 2409), хотя данный метод более точен.

В последние годы для повышения точности метода решетчатого надреза изменились требования к прибору контроля, за счет применения многолезвенного инструмента с целью нанесения надрезов одновременно несколькими лезвиями. В этом случае при решетчатом надрезе происходит сдвиг покрытия вдоль основания, на которое оно нанесено.

Адгезия покрытия измеряется прибором Адгезиметр РН (метод решетчатого надрез) и реже прибором Адгезиметр ОР (метод отрыва).

Декоративные показатели покрытия. Блеск и цвет покрытия.

Точное измерение цвета покрытий является сложной физической задачей и производится специальными оптико-электронными приборами– Спектрофотометрами.

На практике цвет покрытия измеряется либо специальными дорогостоящими приборами, когда требуется точное воспроизведение цвета покрытия, либо методом визуальным сравнением с набором эталонных образцом.

Блеск (глянец) покрытия измеряется фотоэлектрическими методом при помощи блескомеров по ГОСТ 896 и ИСО 2813.

Для российских покрытий применяют блескомеры с углом освещения – отражения 45° по ГОСТ 896. Для зарубежных покрытий применяют блескомеры с углом освещения – отражения 60° по ИСО 2813.

Для получения матового покрытия или сверх глянцевого покрытия при изготовлении покрытия применяют специальные добавки.

Блеск и цвет покрытия напрямую зависят от свойств и качества самого покрытия и режима его отверждения.

Так при недоотвержденном покрытии у большинства покрытий блеск будет завышен, а при переотверждении покрытия коэффициент блеска уменьшается.Блеск покрытий измеряется приборами Блескомерами. Выпускаются Блескомер 45 на угол 45 градусов, Блескомер 60 на угол 60 градусов и Блескомер 20 на угол 20 грдусов.Чаще всего применяют блескомеры на углы 45 или 60 градусов.

Толщина покрытия.

Толщина покрытия выбирается изготовителем изделий в зависимости от условий применения изделий, требований по длительности эксплуатации, стойкости к механическим повреждениям и оптимальному расходу покрытия. Например, если полимерное покрытие эксплуатируется в атмосферных условиях, то оно может быть толщиной от 80 до 150 мкм. Толщина покрытия напрямую зависит от свойств самого покрытия, например фракционного состава.

Необходимо отметить, что при любых испытаниях покрытия должно быть проведено измерение его толщины. Так после проведения испытания прочности покрытия при ударе в отчете отмечают, что величина ударопрочности покрытия получена при данной толщине.

Документация для проведения испытаний покрытий.

Для оказания помощи специалистам заводских лабораторий, контролирующим качество покрытия изделий, и производственным технологам, непосредственно работающим на линии окраски, выпущено и рекомендуется Справочное пособие по методам контроля качества покрытий и технологии их нанесения с перечнем всех российских ГОСТ и международных ИСО стандартов.

Данный перечень документов позволяет точно проводить измерение показателей качества покрытий как российских, так и зарубежных производителей, и признается производителями и потребителями покрытий.

Итак, мы описали только узкий перечень работ и показали необходимый для эффективного контроля качества покрытия минимальный перечень приборного обеспечения современного производства.

На конкретном предприятии и со своей спецификой производства данный перечень приборов конечно будет уточнен и расширен.

Рекомендации по проведению входного контроля покрытия.

Нанесение и режим отверждение покрытия поставщика в лаборатории предприятия должны проводиться на контрольных пластинах с обязательным использованием данных замеров режимов отверждения на линии окраски предприятия.

После того как полимерное покрытие поставщика отверждено, необходимо измерить его физические, эксплуатационные и декоративные характеристики: адгезию, блеск, толщину, ударопрочность, эластичность, прочность, твердость; и сравнить показатели с заявленными поставщиком в сопроводительных документах.

Если расхождение в величине показателей контрольного покрытия и покрытия поставщика немного отличаются, то необходимо в лаборатории корректировать режимы нанесения и отверждения покрытия поставщика и снова повторить его испытание.

Путем проведения нескольких испытаний покрытия поставщика устанавливаются параметры режимов нанесения и отверждения, которые удовлетворяют потребителя по своим характеристикам.

Полученные данные параметров режимов направляются специалистам на линию окраски для их установки с использованием приборов Трибоэлектротестер и АИР 4М.

Если расхождение в величине показателей контрольного покрытия и покрытия поставщика недопустимо отличаются, то это говорит, что поставлено бракованное полимерное покрытие или покрытие не подходит для изготавливаемых изделий.

4. Проведение контрольной окраски изделий.

После установки на линии окраски, рекомендованных лабораторией режимов, производится контрольная окраска изделий покрытием поставщика.

При этом измеряется производительность линии окраски, так как часто установка рекомендованного режима приводит к снижению производительности линии.

Далее полученное полимерное покрытие испытывается по физическим, эксплуатационным и декоративным показателям.

Если расхождение в величине показателей сформированного покрытия и показателей покрытия поставщика, указанных в документах, не на много отличаются, то необходимо корректировать режимы нанесения и отверждения покрытия линии окраски и снова повторить его испытание.

Путем проведения нескольких испытаний покрытия поставщика на линии окраски устанавливаются параметры режимов нанесения и отверждения, при которых покрытие удовлетворяет потребителя по своим характеристикам.

Заключение.

Исследования последних лет показывают, что успешно и динамично развивающимися предприятиями становятся предприятия, которые применяют современное, высокотехнологичное, надежное оборудование и высококачественные материалы для своего производства.

Лидирующие позиции среди них могут удержать только те предприятия, на которых эффективно функционирует система контроля качества применяемых материалов, и ведется строгий контроль на всех этапах технологии производства.

Можно привести многочисленные примеры пренебрежительного отношения к системе контроля качества на конкретных предприятиях, которые привели к таким финансовым потерям, что заставило собственника сменить как руководство предприятия, так и ответственных за качество выпускаемой продукции исполнителей.

vseokraskah.net

Что такое полимерное покрытие

Зачем нужно полимерное покрытие металлопроката?

Достоинства стали с полимерным покрытием

К неоспоримым плюсам металлопроката с полимерным покрытием следует отнести:

- эксплуатационную долгосрочность;

- безупречную адгезию покрытия с оцинкованной основой, т. к. данная обработка металлопроката является обязательным условием для нанесения полимерных покрытий;

- возможность окрасить материал, придать покрытию глянцевый лоск или сделать его матовым;

- устойчивость оболочки полимерного проката к УФ-облучению;

- максимальная эффективность антикоррозионной защиты;

- возможность увеличить толщину листового проката без ощутимого повышения веса, придать материалу графическую текстуру;

- защита стальной основы от механических повреждений, отсутствие сколов и отслоений, происходящих от ударов и превышения нагрузки.

Защитные функции полимерного покрытия обоснованы структурой и техническими преимуществами исходного материала, отличающегося инертностью, легкостью, водонепроницаемостью и диэлектрическими свойствами. Покрытая полимерами листовая сталь, трубы, проволока ВР-1 устойчивы ко всем типам внешних воздействий.

Что такое полимерное покрытие?

Полимерная оболочка металлопроката представляет собой пленку с диапазоном толщины 30-250 мкм.

Полимерные покрытия

Максимальное сцепление высокомолекулярных соединений с поверхностью обеспечено предварительным нанесением грунта. Полимеры могут наноситься на обрабатываемый прокат несколькими слоями.

Отличной альтернативой длительному процессу покрытия стала самоклеящаяся полимерная пленка, которую иногда применяют в качестве временного средства защиты.

Виды полимерного покрытия металла

- Полиэстер, позволяющий создавать матовый и глянцевый варианты полимерных оболочек. Безупречно защищает сталь от коррозии, отличается долговременным сохранением первоначальной окраски.

- Пурал, привлекающий устойчивостью к температурным колебаниям.

- Пластизол, предоставляющий возможность сформировать тисненый рельеф.

- Поливинилдифторид, характеризующийся устойчивостью к чрезвычайно сильным воздействиям различного происхождения, вследствие чего используемый в сложных и крайне сложных эксплуатационных условиях.

Смотрите также:

Состав наливных полов

Состав наливного пола разделяет их на два основных вида : полимерные наливные полы и пескоцементные (цементные).

ООО «ТэоХим» производит полимерные наливные полы «Элакор» – эпоксидные и полиуретановые, которые служат для устройства лицевых финишных покрытий пола в промышленном, гражданском и жилищном строительстве.

Состав наливного пола полимерного

Главным компонентом в составе наливного пола является полимерное связующее, которое состоит из основы и отвердителя.

Именно связующее определяет набор основных свойств полимерных наливных полов: прочность, износостойкость, светостойкость, химстойкость, эластичность и т.д. – и, соответственно, области применения соответствующего полимерного наливного пола.

Чаще всего применяются эпоксидные полы и полиуретановые полы.

1. Состав наливного пола эпоксидного.

- Связующее: эпоксидная смола и отвердитель.

- Пигменты для придания нужного цвета и наполнители.

- Добавки, которые обеспечивают технологические свойства при укладке: растекание по поверхности, выход воздуха из состава наливного пола и т.п.

2. Состав наливного пола полиуретанового.

Связующее: уретановый преполимер и отвердитель.

Сталь с полимерным покрытием — причина популярности. Сталь с полимерным покрытием

По остальным компонентам состав наливного пола сходен с эпоксидным.

Полимерные наливные полы поставляются в виде двух компонентов, которые смешиваются перед нанесением.

В состав первого компонента наливного пола входят: основа связующего, пигменты, наполнители, добавки.

Состав второго компонента наливного пола – это только отвердитель.

Состав пескоцементного наливного пола

Для выравнивания поверхности применяется пескоцементный наливной пол состав которого включает: цемент или гипс, песок, плюс небольшое количество полимерных и других функциональных добавок. Обычно, поставляются в виде сухих смесей.

Пескоцементные, в отличие от полимерных наливных полов, служат для выравнивания, устранения дефектов бетонного пола – одним словом, подготовки пола под дальнейшее нанесение покрытий: линолеума, паркета, ламината, ковролина и т.д. Редко являются окончательными финишными покрытиями.

Наливной пол полиуретановый

Наливной пол эпоксидный

Наливные полы

23авг14

Полимерное покрытие пола своими руками

Зачем нужно полимерное покрытие металлопроката?

Достоинства стали с полимерным покрытием

К неоспоримым плюсам металлопроката с полимерным покрытием следует отнести:

- эксплуатационную долгосрочность;

- безупречную адгезию покрытия с оцинкованной основой, т. к. данная обработка металлопроката является обязательным условием для нанесения полимерных покрытий;

- возможность окрасить материал, придать покрытию глянцевый лоск или сделать его матовым;

- устойчивость оболочки полимерного проката к УФ-облучению;

- максимальная эффективность антикоррозионной защиты;

- возможность увеличить толщину листового проката без ощутимого повышения веса, придать материалу графическую текстуру;

- защита стальной основы от механических повреждений, отсутствие сколов и отслоений, происходящих от ударов и превышения нагрузки.

Защитные функции полимерного покрытия обоснованы структурой и техническими преимуществами исходного материала, отличающегося инертностью, легкостью, водонепроницаемостью и диэлектрическими свойствами. Покрытая полимерами листовая сталь, трубы, проволока ВР-1 устойчивы ко всем типам внешних воздействий.

Что такое полимерное покрытие?

Полимерная оболочка металлопроката представляет собой пленку с диапазоном толщины 30-250 мкм. Максимальное сцепление высокомолекулярных соединений с поверхностью обеспечено предварительным нанесением грунта. Полимеры могут наноситься на обрабатываемый прокат несколькими слоями.

Отличной альтернативой длительному процессу покрытия стала самоклеящаяся полимерная пленка, которую иногда применяют в качестве временного средства защиты.

Виды полимерного покрытия металла

- Полиэстер, позволяющий создавать матовый и глянцевый варианты полимерных оболочек. Безупречно защищает сталь от коррозии, отличается долговременным сохранением первоначальной окраски.

- Пурал, привлекающий устойчивостью к температурным колебаниям.

- Пластизол, предоставляющий возможность сформировать тисненый рельеф.

- Поливинилдифторид, характеризующийся устойчивостью к чрезвычайно сильным воздействиям различного происхождения, вследствие чего используемый в сложных и крайне сложных эксплуатационных условиях.

Смотрите также:

Типы полимерных покрытий: технологии устройства пола

Тонкослойные полимерные покрытия.

Постоянное воздействие негативных факторов рано или поздно приводит к разрушению бетонных полов. В результате воздействия переменных температур, воды, кислот, солей, щелочей и других агрессивных веществ бетон довольно быстро приобретает поверхностные разрушения и глубинные трещины. Кроме того, абразивные воздействия на поверхностный слой бетона приводят к образованию характерной кремнеземной (бетонной) пыли, которая легко переносится, попадает в воздух и осаждается на всех поверхностях.

Тонкослойные полимерные покрытия используются для предотвращения пыления и защиты бетонных и цементно-полимерных полов от воздействия агрессивных сред.

Пропитка верхнего слоя бетонного пола существенно увеличивает его ударную прочность, полностью обеспыливает и герметизирует. Пропитка выполняет практически все функции полимерного пола, кроме декоративной. Глубина пропитки может регулироваться в широких пределах, что позволяет обеспечивать оптимальные эксплутационные характеристики. Можно упрочнять бетонное основание М100 — и даже менее. При этом прочность бетона увеличивается в несколько раз. Для пропитки используется только лак. Расход материала зависит от марочной прочности и пористости бетона, а также необходимой глубины. Средний расход по бетону М300- М200- 240- 400 г/м2. Истираемость при средней нагрузке (в паркинге, торговом центре и т.п.) — 10-15 микрон/год. Сравнительная истираемость покрытий — от 0.03 г/см3 у полиуретановых лаков, до 0.05 г/см3 у эпоксидных. Как видно, полиуретановые лаки более стойки к истиранию, чем эпоксидные.

Эффективность использования тонкослойных покрытий определяется четырьмя механизмами взаимодействия полимерной композиции с минеральным основанием:

1. Упрочнение бетона. Прочность бетона повышается более чем на 60%.

Зачем нужно полимерное покрытие металлопроката?

Бетонный пол становится стойким к износу и повышенным нагрузкам;

2. Герметизация бетона. Увеличивается влагостойкость бетонной поверхности и замедляется процесс солеобразования, приводящий к разрушению бетона;

3. Обеспыливание. За счет глубинного проникновения в структуру бетона создаются дополнительные высокопрочные полимерные связи между частицами бетона, поскольку именно их разрушение приводит к образованию пыли.

4. Защита бетона. Создается высокопрочная износостойкая пленка, которая является мощным барьером, защищающим бетон от внешних воздействий. Кроме того, поверхность приобретает дополнительные декоративные свойства.

Специфика лакировки и окраски напольных бетонных поверхностей существенно отличается от отделки металла и дерева. В первую очередь это зависит от самой структуры бетона, его механических характеристик. Особое значение в случае использования таких систем имеет качество основания (в первую очередь прочность, ровность и отсутствие трещин), поскольку именно оно определяет эксплуатационные свойства пола в целом. Тонкослойные полимерные композиции рекомендуется применять в сухих помещениях с низкими механическими нагрузками и высокими требованиями к чистоте (беспыльности). Недопустимо их использование в производствах, сочетающих периодическое воздействие жидкостей на пол даже со слабыми механическими нагрузками; в помещениях, где возможен локальный нагрев до температуры больше 100°С в результате воздействия открытого огня или расплавленного металла; движение транспорта на гусеничном ходу; сбрасывание и волочение металлических предметов с острыми углами; движение тележек на металлических колесах.

Самонивелирующиеся полимерные покрытия.

Самонивелирующиеся наливные полы чаще всего применяются там, где к полу предъявляются повышенные требования: химическая стойкость и устойчивость к истиранию (в том числе и в условиях повышенной влажности), необходимость обеспечения антистатической защиты или специальных санитарно-гигиенических требований. Такие полы позволяют получать эксплутационные свойства, недостижимые при помощи традиционных материалов. Они обладают следующими уникальными свойствами: 100% беспыльность; высокая механическая прочность; бесшовность; низкая истираемость; простота и легкость уборки; стойкость к воздействию агрессивных сред и др.

На срок безремонтной службы полимерного покрытия влияет целый ряд факторов:

1. Качество основания (прочность, ровность, наличие трещин, выбоин, загрязнений, влажность, температура…). Прочность и качество основания играют решающее значение при устройстве наливного пола. Если полимерное покрытие противостоит локальным механическим и абразивным воздействиям, то бетонное основание должно соответствовать всем воздействиям на макроуровне. Для этого оно должно быть грамотно спроектировано под эксплутационные нагрузки, иметь качественный гидроизоляционный подслой, соответствовать всем необходимым характеристикам качества;

2. Адгезия полимера к основанию определяется степенью шероховатости поверхности (площадью сцепления) и отсутствием на поверхности слоя цементного молока или различных пленок, вместе с которыми покрытие может отслоиться от основания. Недостаточная очистка основания от загрязнений является одной из наиболее распространенных ошибок при нанесении полимерных покрытий;

3. Соблюдение технологии при нанесении покрытия. Производство наливного пола — очень сложный и специфический процесс, поэтому важно соблюдать все требования технических спецификаций используемых материалов (соотношения смешиваний, расходы материалов, сроки жизнеспособности и сушки, температуру нанесения и влажность…).

Наливные полы могут применяться практически в любых помещениях, они отлично зарекомендовали себя в качестве напольных покрытий в офисах; выставочных залах; торговых центрах; автосервисах; холодильных камерах; спортивных сооружениях; производственных цехах предприятий пищевой, фармацевтической; электронной; химической промышленности, машиностроения и энергетики.

Недопустимо их использование в производствах, где возможен локальный нагрев до температуры больше 100?C в результате воздействия открытого огня или расплавленного металла; движение транспорта на гусеничном ходу; сбрасывание и волочение металлических предметов с острыми углами; движение тележек на металлических колесах.

Высоконаполненные полимерные покрытия.

Высоконаполненные полимерные покрытия выполняются на основе синтетических (полиуретановых и эпоксидных) смол и различного рода наполнителей.

В качестве наполнителя используется фракционированный кварцевый песок, корунд или гранит. В случаях, когда полы должны обладать электропроводными свойствами, используются другие наполнители. Так, для антистатических полов используется смесь фракционированного кварцевого песка, графита и проводящих волокон, а для безыскровых полов — полимерные электропроводные наполнители. Используя полиуретановые смолы совместно с резиновым гранулятом, получают идеальные покрытия для спортивных площадок и теннисных кортов. Применение в качестве заполнителя окрашенного фракционированного кварцевого песка решает задачу выполнения высокодекоративных покрытий с различными орнаментами или имитирующих, например, фактуру и цвет натурального камня.

Высоконаполненные системы появились на российском рынке недавно, хотя за рубежом они эксплуатируются уже десятки лет. Именно такие покрытия нанесены на взлетно-посадочные палубы американских авианосцев и стартовый комплекс мыса Канаверал. Преимущества высоконаполненных покрытий заключаются в значительно более высокой стойкости к ударным нагрузкам и сопротивлении абразивному истиранию в сравнении с малонаполненными системами.

Высоконаполненные покрытия близки по своим свойствам к минеральным основаниям — введение большого количества наполнителя (до 90%) позволяет резко снизить коэффициент линейного расширения покрытия, приблизив его к соответствующему показателю бетонного основания. Поэтому при изменении температуры всей конструкции в целом, в зоне контакта покрытия с основанием практически не возникают напряжения, которые, как правило, являются причиной трещинообразования и отслоения полимерных покрытий.

Относительно большая толщина слоя покрытия позволяет в некоторой степени компенсировать отдельные неровности основания. Высокая вязкость исходной композиции позволяет выполнять монолитные примыкания к стенам и колоннам — санитарные плинтусы.

Идеальным объектом применения высоконаполненных полов являются общественные объекты с высокими декоративными требованиями, офисы, производственные и складские помещения с высокими механическими нагрузками и “мокрые” производства.

bv73.ru

Полимерное покрытие. Нанесение полимерного покрытия

ПРАЙС

ООО «Полимер-колор» предлагает в кратчайшие сроки произвести качественное нанесение полимерного покрытия алюминиевых профилей с предварительной химической обработкой (желтое хроматирование). Данный вид покраски позволяет сформировать на поверхности защитное и защитно-декоративное полимерное покрытие. Полимерное покрытие создаётся на основе порошковой краски ИНФРАЛИТ концерна ТЕКНОС (Финляндия)

Стоимость нанесения полимерного покрытия

(стоимость услуги)

Стоимость услуг по нанесению полимерного покрытия зависит от:

- цвета покрытия

- объема продукции

- скорости исполнения заказа

Полимерное покрытие

Полимерное покрытие, созданное на основе порошковой краски — это новая экологически чистая, безотходная технология. Ее считают одной из наиболее совершенных на сегодняшний день. В двух словах технологию можно описать так: порошковую краску напыляют на поверхность изделия с применением электростатического поля, затем при высокой температуре выдерживают в специальных камерах.

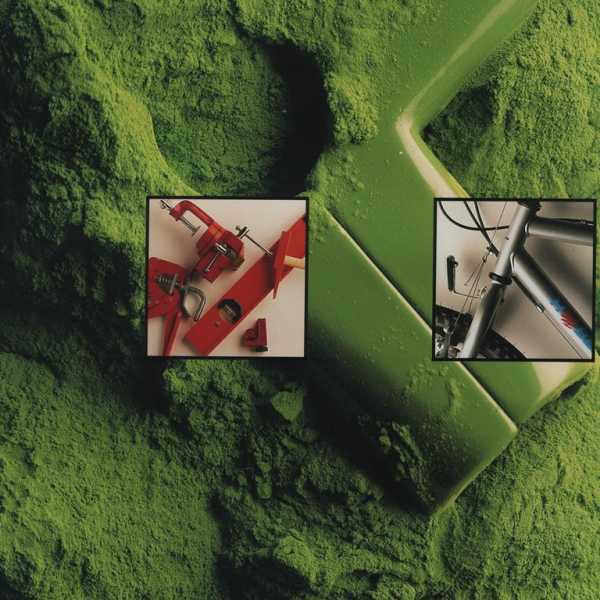

Последнее десятилетие технологии порошкового окрашивания все чаще вытесняют традиционные способы. С ее использованием сегодня окрашивают примерно 15 процентов всех изделий в мире. И число это постоянно увеличивается. В чем же отличие порошковых красок от обычных жидких? Основное преимущество полимерных покрытий — их долговечность, прочность и защитные функции. Благодаря новой технологии на окрашиваемой поверхности образуется слой эластичной пластмассы с очень высокой стойкостью. Офисная и домашняя металлическая мебель, торговое оборудование, спортивный инвентарь — это лишь несколько примеров, где полимерные покрытия хорошо зарекомендовали себя.

Промышленная окраска обычными жидкими красками подразумевает контроль вязкости и доводку ее до нужной величины. Использование полимерных покрытий делает ненужными эти сложные операции, что в конечном счете обеспечивает экономию и большую стабильность качества покраски. Исключаются потеки на вертикальных поверхностях и сморщивание покрытий при сушке.

Возможно получение толстых однослойных покрытий (за счет 100%-ного содержания сухого вещества) вместо более дорогих многослойных в случае жидких красок. Меньше усадка и пористость пленки благодаря отсутствию испарения растворителей.

По сравнению с обычными, органорастворимыми красками и лаками, полимерные покрытия являются химически устойчивыми. Им не страшны растворители, щелочи, кислоты, бензин, смазочные масла и другие составы. Они также обладают повышенными антикоррозийными свойствами. Полимерные покрытия могут без сокращения срока эксплуатации подвергаться воздействию повышенной температуры, причем постоянно или периодически. Поэтому используются для окрашивания автомобильных дисков, радиаторов и других изделий, подвергающихся нагреву.

Полимерное покрытие безвредно. Новая технология нанесения избавляет от экологических проблем — огнеопасные и токсичные жидкие растворители не используются. Достаточно вспомнить, что порошковыми красками окрашены газовые плиты и холодильники у каждого из нас дома.

Еще одно весомое преимущество порошковых красок — почти безграничная палитра цветов, оттенков и фактур. Поверхность приобретает свойства, которые при применении традиционных технологий или недостижимы, или стоимость их в несколько раз выше. Например, золотистый, серебристый и алюминиевый металлики, флуоресцентные краски. Есть и необычные оттенки: например, серия красок «антик», которые стилизуют поверхность под старинные медные, бронзовые или серебряные предметы. При окрашивании оттенки контролируются по степени блеска, образуя глянцевые, матовые и полуматовые поверхности. Многообразие цветов дополняют спецэффекты — «под муар», «гранит» и другие.

Область применения полимерных покрытий

Полимерные покрытия подходят для:

- фасадных элементов:оконные профили, кровля, металлочерепица, металлические двери, оградки и ворота;

- офисной и садовой мебели, торгового оборудования, стеллажей и прилавков, станков;

- различного транспорта (автомобили, велосипеды, мотоциклы, сельхозмашины): автомобильные диски, приборные щитки, зеркала, радиаторы;

- товаров для спорта и отдыха, кемпинга, садово-огородного инвентаря.

Подробнее о процессе нанесения полимерного покрытия

Желтое хроматирование (стоимость услуги)

Окрашиваемую поверхность следует защищать от коррозии, так как незащищенная поверхность быстро окисляется. Защита достигается с помощью химической обработки (желтого хроматирования). Во время такой обработки мы получаем желтого цвета аморфное покрытие с удельным весом 0,1-1,0г/м². Это покрытие, также как и раствор для его осуществления, содержит шестивалентный хром. Благодаря отличной коррозионной стойкости, хроматирование может служить как окончательное защитное покрытие конструкций из алюминия, однако основным его назначением является подготовка поверхности под окраску. Желтое хроматирование рекомендовано в качестве подложки под порошковые покрытия системой GUALICOAT. Этот процесс широко применяется во всем мире.

Основные стадии процесса окрашивания порошковыми материалами:

1. Выбор цвета (или нескольких цветов) покрытия согласно каталога цветов RAL.

2. Подготовка поверхности изделий к покраске: травление, обезжиривание, промывка, хроматирование.

3. Нанесение порошкового покрытия на поверхность алюминиевого профиля: производится на автоматизированных линиях в специальной покрасочной камере. Этот процесс происходит благодаря технологии, которая направляет заряженные в электростатическом поле частицы краски на поверхность заземленного изделия, что позволяет добиться равномерности распределения и толщины краски на поверхности изделия.

4. Формирование покрытия на изделии. Для закрепления слоя порошковой краски профиль направляется в печь полимеризации, где под воздействием температурного нагрева происходит процесс отверждениязакрепления порошковой краски на поверхности профиля

5. Упаковка (при необходимости) в стрейч пленку

Поверхности, имеющие сложную форму, обычно очень трудны в покраске, но для фирмы «Полимер-колор», использующей порошковые краски финского концерна ТЕКНОС , это не проблема. Эти краски отлично ложатся в любых изгибах изделия. Габариты деталей ,обрабатываемые на линиях хроматирования и порошкового напыления: 7000*300*1200мм

Нанесение покрытия производится на роботизированной полуавтоматической установке линии «Компакт» производства фирмы «OTEFAL» (Италия) с использованием напылителей фирмы «WAGNER»

Специалисты «Полимер-колор» помогут вам определиться с фактурой или цветом краски.

www.polymer-color.com.ua

Полимерное покрытие — рассказываем

Большая часть стальных дверей сегодня имеет отделку в виде полимерного покрытия. Это обусловлено не только низкой стоимостью таких изделий, но и высокими техническими и эксплуатационными характеристиками этого вида отделки. Рассмотрим процесс создания этого уникального напыления.

Полимерно порошковое покрытие дверей

Нанесение порошковой краски на металлическую поверхность производится путем полимеризации. Но для начала необходимо эту поверхность тщательно подготовить: очистить от ржавых пятен и окислов, грязи и пыли. Очистка металлической заготовки производится двумя способами: сухим или мокрым. Затем металл обезжиривается при помощи органического растворителя, щелочного раствора или эмульсионного состава.

После обезжиривания на металлическое полотно наносится конверсионный состав. Такое покрытие необходимо для защиты металла от коррозии и улучшения его свойств. Для этого используется фосфатирующий раствор, вступающий с металлической поверхностью в химическую реакцию. В результате на поверхности образуется некое химическое покрытие, результат взаимодействия элементов сплава с фосфатами. После фосфатирования стальная деталь отправляется в сушильную камеру, где подвергается обдувке горячим воздухом.

Деталь готова к нанесению порошково-полимерного покрытия. Для этого используется специальный, уже готовый порошок. В его состав входят пленкообразующие смолы, ускорители, отвердители и пигменты. Благодаря различным пигментам сегодня можно получить более пяти тысяч цветовых вариаций и фактур полимерного покрытия.

Порошок из накопительного бункера помещается в специальное оборудование, точнее в смеситель, где перемешивается с воздухом. После смесителя полученная смесь отправляется в распылитель. В распылителе установлен высоковольтный разрядник, благодаря которому смесь обретает электрический заряд. Заряженные частицы, пролетая около металлической детали, которая расположена в отдельной кабине, буквально к ней прилипают. Те частицы, которые не успели прилипнуть, поток воздуха выносит в вентиляционное отверстие и, пройдя через циклон, он вновь оседает в накопительном бункере.

Регулируя мощность электрического разряда, можно добиться любой толщины порошкового слоя. После того, как порошок равномерно расположится на металлической поверхности, деталь отправляется в печь, где и происходит процесс полимеризации или запекания. Эта операция производится при температуре 180-220 С и длится не более 10-15 минут. В зависимости от толщины и желаемого качества полимерного покрытия устанавливается нужная температура и время.

После напыления заготовка извлекается из печи и подвешивается на крюк, дабы не повредить еще не остывший полимерный слой. Остывает деталь в естественных условиях, при комнатной температуре. Буквально через 15-20 минут полимерный слой затвердевает, и деталь можно отправлять на сборку.

Полимерное покрытие на двери наносятся только после предварительной сборки дверного блока. Только после того, как сборщик удостоверится, что все элементы изделия идеально совпадают друг с другом, дверь вновь подвергается полному разбору. И только тогда все элементы, которым предстоит полимеризация, отправляются в цех для нанесения полимерного покрытия.

Несмотря на кажущуюся сложность, этот вид отделки не требует больших материальных и трудозатрат, поэтому незначительно повышают себестоимость изделия. В результате получается красивая модель с отличными эксплуатационными характеристиками.

Преимущества порошко полимерного покрытия двери:

- Устойчивость к перепадам температур в диапазоне от (-60) до (+130) С;

- Цветостойкость двери;

- Экологичность покрытия;

- Устойчивость к воздействию кислот и щелочей;

- Устойчивость к ультрафиолетовому излучению;

- Механическая устойчивость: удары, изгибы и т.д.;

- Легкость ухода: периодически протирать влажной губкой.;

- Разнообразие цветов и текстур.

www.masterlock.ru