свойства, его получение и использование 2023

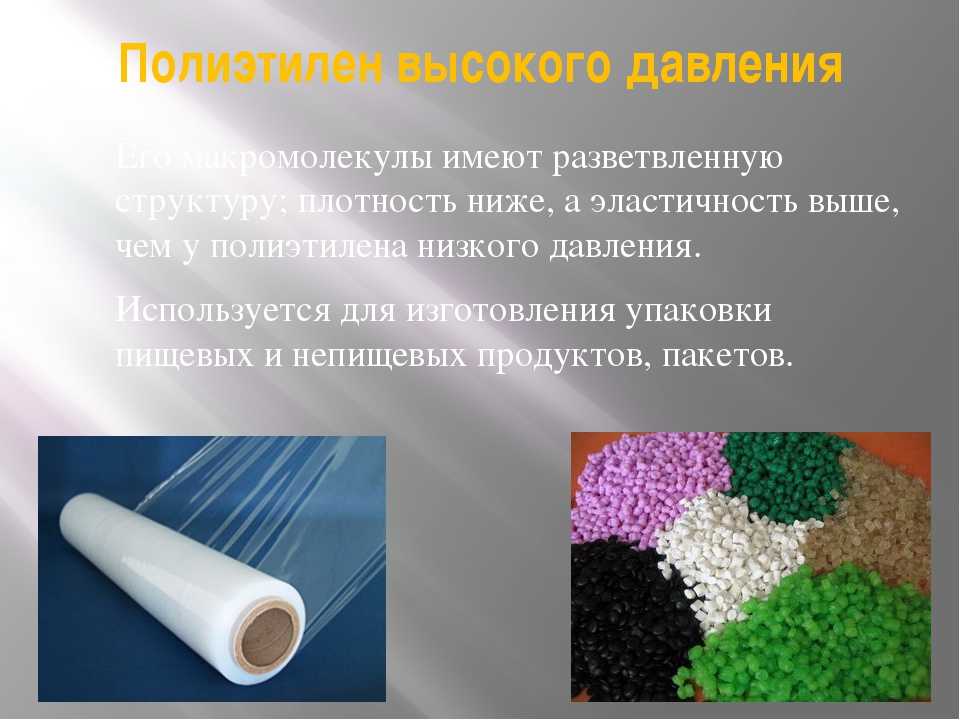

Полиэтилен низкого давления – один из самых широко используемых пластмасс во всем мире. Это органическое соединение, которое выглядит как белая, похожая на воск масса. Вторичный ПНД получают путем переработки пластиковых бутылок, труб и прочих изделий из этого же материала.

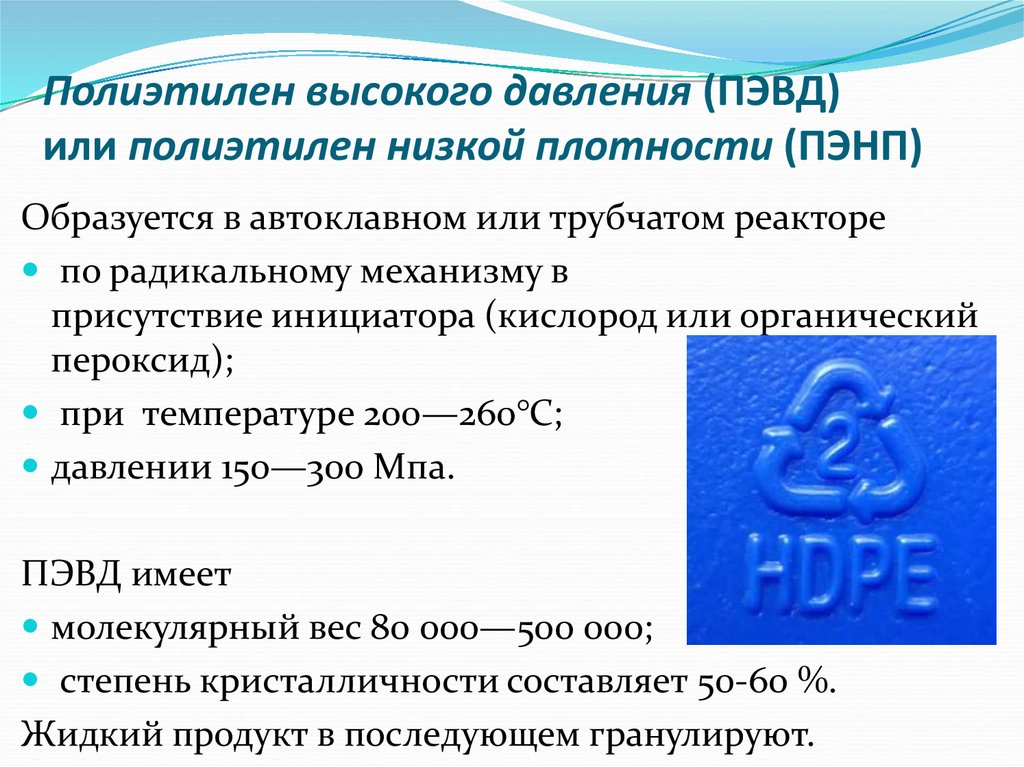

В английском языке вещество носит название High Density Polyethylene (HDPE). Маркировка – цифры «02» в треугольнике.

Свойства

Полиэтилен низкого давления химически и морозоустойчив, не чувствителен к ударам, не липнет (низкая адгезия), размягчается при нагреве до 80 — 120°С, и застывает при охлаждении. Не проводит электрический ток.

Материал устойчив к действию воды, не вступает в реакцию со щелочами вне зависимости от их концентрации. Полиэтилен низкого давления не взаимодействует с кислотами (даже концентрированной серной), и растворами кислых, нейтральных и основных солей. В то же время он разлагается под воздействием хлора и фтора в жидком или газообразном состоянии и вследствие действия 50%-ной азотной кислоты.

Под действием высокой температуры может раствориться в нагретой до 180°С воде.

С точки зрения молекулярного строения молекулы ПНД практически неразветвленные, этот материал плотнее, так как в нем больше доля кристаллической фазы.

Получение ПНД

Полиэтилен низкого давления в промышленных условиях получают полимеризацией этилена органическим растворителем. Это происходит при следующих условиях:

- давление ниже 0,1 – 2 МПа;

- температура 120-150°С;

- катализаторы Цитлера-Натта.

Три основные технологии получения ПНД – газофазная полимеризация, реакция в суспензии или в растворе. После переработки из него могут изготовляться те же изделия, что и до ресайклинга.

Использование полиэтилена низкого давления

ПНД устойчив к действию большого числа факторов и широко используется в производстве:

- деталей и аксессуаров для плавательных бассейнов;

- филаментов 3 D принтеров;

- шайб;

- крышечек для бутылок;

- устойчивых к химическому воздействию труб;

- изоляции для электрических кабелей;

- контейнеров для продуктов;

- баков для топлива;

- антикоррозийного покрытия для стальных труб;

- пластиковых стульев и столов;

- защитных касок;

- пластиковых гимнастических обручей;

- колодок для обуви;

- газовых труб;

- полиэтиленовых пакетов;

- пластиковых бутылок;

- фиксаторов и других деталей для медицинских целей;

- заменителя бумаги;

- водопроводных труб для дома и сада.

Полиэтилен низкого давления используется изготовителями пиротехники и в агропромышленной сфере.

Получение вторичного ПНД

Отходы ПНД перерабатывают методами экструзии, литья и выдувания. Процесс проходит в несколько этапов:

- сортировка сырья. Его разделяют по типу ,цвету, качеству и уровню загрязнения. На небольших предприятиях делается вручную;

- следующий этап – дробление: с помощью специальных машин материал измельчается до одинаковых по размерам частиц;

- далее следует мытье и чистка от пыли и других не полиэтиленовых примесей в специальном устройстве;

- агломерация – этап, следующий после мытья вторсырья. В рабочей камере машины сырье попадает на вращающийся ротор, где за счет трения разогревается и превращается в похожую на кашу массу;

- после расплавления всей порции в машину добавляется вода. За счет резкого охлаждения вещество превращается в мелкие шарики неправильной формы.

Полученный на этом этапе материал идет в экструдер. Суть следующего процесса – расплавленная масса перерабатываемого пластика продавливается через формировочное отверстие.

Суть следующего процесса – расплавленная масса перерабатываемого пластика продавливается через формировочное отверстие.

В экструдере масса вновь расплавляется, и продавливается дальше, создавая так называемые нити. Их охлаждают, «пропуская» через водяной рукав. После чего идет последний этап – нити режут на мелкие кусочки, и на выходе получается вторичная гранула ПНД.

То, что получилось – полуфабрикат, материал для изготовления труб, бутылок и других вещей. Гранулы сортируются, фасуются в мешки и отправляются на заводы.

В масштабах страны специализированных предприятий по переработке полиэтилена низкого давления немного. Охотнее всего принимают ящики, трубы, бутылки. Изготовленные их гранул переработанного ПНД детали и стройматериалы, при условии соблюдения техпроцесса, по качеству мало уступают «новым». При этом они – дешевле.

Интересные факты

- К 2009 году 94% американцев имели доступ к переработке пластиковых бутылок. Ресайклинг 10 штук такого товара сохранит столько энергии, сколько один работающий лэптоп использует за сутки;

- каждый год в одном только США производится столько полиэтилена, что, если бы превратить его весь в пленку, то можно было бы укутать весь штат Техас;

- ресайклинг вещей из ПНД требует вдвое меньше энергии, чем производство нового;

- Пока что перерабатывается лишь около 28% от общего объема пластиковых бутылок (по данным Агентства по защите окружающей среды, США).

Полиэтилен — Компания Апрель — Поставка оборудования для переработки пластмасс

Купить гранулу ПНД (ПЭНД) отличного качества предлагает производитель вторичных полимеров «Апрель». Мы производим вторичный полиэтилен низкого давления, гранулированный и дробленый, и подберём для Вас материал с нужными характеристиками!

Полиэтилен низкого давления – термопластичный полимер с высокой плотностью, получаемый путём полимеризации этилена при низком давлении. Это относительно прозрачный материал высокой жёсткости, отличающийся полной инертностью. По-другому, ПНД называют полиэтиленом высокой плотности (ПВП, в английском эквиваленте HDPE). Наличие кристаллической структуры и, как следствие, высокая твёрдость делают его устойчивым к деформациям и растяжению, хотя и ограничивают, по сравнению, например, с ПВД, область применения этого материала.

Вторичный полиэтилен низкого давления так же, как и первичный ПНД, сохраняет высокую прочность и стойкость к агрессивным средам (кислотам, щелочам, маслам). Он является диэлектриком, не абсорбирует влагу и пар, при этом легко поддаётся склеиванию или сварке. Изделия из ПНД имеют матовую поверхность, не такую блестящую и гладкую, как из ПВД.

Он является диэлектриком, не абсорбирует влагу и пар, при этом легко поддаётся склеиванию или сварке. Изделия из ПНД имеют матовую поверхность, не такую блестящую и гладкую, как из ПВД.

Преимущества вторичного ПНД от ООО «Апрель»

- Выгодные цены

- Контроль качества, ручная сортировка

- Мы используем это же сырьё для собственного производства

- Максимальная чистота, собственная моющая линия

- Фасовка в новые, прочные, прозрачные ПП мешки

- Купите от 1 кг на пробу, мы зарезервируем для Вас объём

- Вернём/обменяем сырьё, если оно Вам не подошло

Мы перерабатываем полиэтилен на современном оборудовании, и используем для очистки сырья моющую линию OCEAN собственной конструкции. Исходным материалом для вторичной гранулы ПНД могут быть различные производственные отходы, вырубка от пакетов и т.д. Использование химически грязного сырья исключено. Материал безвреден в контакте с пищевыми продуктами.

Купить вторичную гранулу ПНД у производителя – задача, которую с выгодой для себя решили наши клиенты. Мы изготавливаем ПНД гранулу и дробленку высокого качества, и используем этот материал для собственного производства.

Мы изготавливаем ПНД гранулу и дробленку высокого качества, и используем этот материал для собственного производства.

Покупайте без посредников качественное вторичное полимерное сырьё! Наши цены Вас порадуют.

Гранулы ПНД цена

Производство и продажа гранул ПНД и дробленки по низким ценам – один из наших видов деятельности. Вторичные полимеры – это выгодное для покупки сырьё с характеристиками, приближенными к первичному материалу. Стоимость вторичного ПНД в гранулах и дробленого ниже, а качество не уступает первичному. Поэтому вторичный полиэтилен низкого давления нашего производства пользуется высоким спросом.

Мы изготавливаем ПНД гранулу и дробленку на собственной производственной линии, с доставкой готового материала в любой регион. Из исходного полимерного сырья мы получаем материал, который применяется в разных сферах, от товаров народного потребления до промышленности и строительства.

Покупка вторичного полиэтилена в «Апрель» – это выгодно: мы гарантируем высокое качество гранулированного и дробленого ПНД. Использование вторичного ПНД нашего производства позволит Вам снизить себестоимость своей продукции.

Использование вторичного ПНД нашего производства позволит Вам снизить себестоимость своей продукции.

Вторичная ПНД гранула

Вторичный полиэтилен низкого давления производится на высокотехнологичном оборудовании Компания «Апрель» из отходов ПНД способом экструзии. Исходное сырьё проходит этапы ручной сортировки, измельчения, мойки, сушки и грануляции. В результате получается высококачественная гранула с требуемыми параметрами, которая упаковывается в прозрачные полипропиленовые мешки.

Свойства готового вторичного ПНД зависят от плотности исходного сырья. Повышенная плотность даёт большую жёсткость и прочность материала, хотя при этом снижается ударопрочность при низких температурах, устойчивость к разрыву и газопроницаемость.

Вторичный ПНД очень популярен на рынке полимеров, благодаря простоте и низкой стоимости переработки этого материала, и, соответственно, выгодной продажной цене.

Кроме того, утилизация плёночных пластиковых отходов – важный вопрос с точки зрения охраны окружающей среды, который компания «Апрель» решает путём их эффективной переработки.

: сердцевина процессов полимеризации олефинов при низком давлении

от Stefan Spiegel | 15 февраля 2018 г.

Исследователи из Линца и Альберты разработали основу проектирования полимерных реакций для кинетических параметров катализатора.

Полиолефины сегодня являются наиболее важными товарными полимерами. Они подразделяются на два больших семейства, полиэтилены и полипропилены, которые можно подразделить на несколько различных типов продуктов. Среди них полиэтилены, полученные с помощью координационных катализаторов или свободнорадикальной полимеризации, являются одними из самых важных полимеров в мире.

Как показано в их опубликованной тематической статье Василиосом Тулупидисом и Андреасом Альбрехтом (Borealis Polyolefine GmbH, Линц, Австрия) вместе с Жоао Б.П. Соареса (Университет Альберты, Эдмонтон, Канада), свойства координационных полиэтиленов регулируются путем изменения их плотности и текучести расплава, но полиэтилены с одинаковыми плотностями и показателями текучести расплава могут иметь разные физические свойства и, следовательно, быть пригодными для различных применений.

Ключом к пониманию этих различий является понимание того, что плотность и текучесть не являются фундаментальными свойствами, а скорее вторичными свойствами, возникающими из молекулярной архитектуры (микроструктуры) полиэтилена, а также всех других свойств, таких как кристалломорфология, механические, термические свойства. и оптические свойства.

Микроструктура полиэтиленов определяется условиями полимеризации, но, что более важно, типом катализатора, используемого для получения полиэтилена. Катализатор лежит в основе любого процесса полимеризации олефинов: свойства полиэтилена, полученного с хорошим катализатором, можно улучшить, регулируя условия полимеризации, но характеристики плохого катализатора нельзя исправить, изменив условия полимеризации.

Несколько координационных катализаторов используются для производства полиэтиленов, и те, на которых авторы сосредоточили внимание в своей настоящей статье, относятся к категории гетерогенных катализаторов Циглера-Натта (ZN). Катализаторы ZN уникальны тем, что они содержат несколько типов активных центров, образующих полиэтилен с различным микроструктурным распределением. Таким образом, каждый катализатор ZN создает «полимерные смеси» с различной молекулярной архитектурой, что приводит к получению полиэтиленов с различными характеристиками продукта.

Катализаторы ZN уникальны тем, что они содержат несколько типов активных центров, образующих полиэтилен с различным микроструктурным распределением. Таким образом, каждый катализатор ZN создает «полимерные смеси» с различной молекулярной архитектурой, что приводит к получению полиэтиленов с различными характеристиками продукта.

Полиолефиновая промышленность хочет и нуждается в контроле микроструктуры полиэтиленов, изготовленных с использованием этих сложных катализаторов, и лучший способ добиться такого контроля — разработать математические модели для прогнозирования кинетики полимеризации и микроструктуры полиэтиленов, изготовленных при различных условиях полимеризации и катализаторах.

Предложение комплексной и общей методологии для разработки таких моделей является основной целью настоящей статьи. Авторы исходят из того, что все, что происходит при полимеризации с ZN-катализатором, заложено в микроструктуре полимера. Следовательно, путем деконволюции молекулярно-массового распределения (MWD) и распределения состава сомономеров (CCD) полиэтиленов и одновременной подгонки кинетических кривых полимеризации они могут оценить кинетические параметры полимеризации для каждого типа центров на катализаторе ZN, используемом для получения серии образцов полиэтилена. .

.

Имея эти параметры, они могут затем предсказать, как катализатор будет вести себя в различных условиях полимеризации, что позволяет оптимизировать и разрабатывать продукты с различной микроструктурой. В сочетании с взаимосвязью структура-свойство этот подход позволяет производителям полиолефинов разрабатывать свои продукты для достижения наилучших результатов в конкретных приложениях с минимальным количеством трудоемких и дорогостоящих экспериментов.

Похожие сообщения:

Передовые технологии декорирования полиэтилена » Декорирование пластиков

Скотт Р. Сабрин, президент The Sabreen Group

Примечание автора. Полиэтилен (ПЭ) является одним из наиболее широко используемых полимеров и классифицируется по плотности и разветвленности. Тип PE оказывает значительное влияние на легкость или сложность вторичных операций. Наиболее распространенными типами являются LDPE, HDPE и сшитые. Изделия из полиэтилена трудно склеивать и декорировать из-за их химических, физических и гидрофобных свойств поверхности. В этой статье обсуждаются современные вторичные процессы для достижения превосходного склеивания, нанесения покрытия, струйной печати и лазерной маркировки на полиэтилене.

В этой статье обсуждаются современные вторичные процессы для достижения превосходного склеивания, нанесения покрытия, струйной печати и лазерной маркировки на полиэтилене.

Первым шагом в достижении надежных вторичных операций является понимание различий между типами ПЭ — разветвленными, линейными и сшитыми. Хотя ПЭ не гигроскопичен, он не смачивается и имеет низкую свободную энергию поверхности, которая может быть дополнительно снижена за счет присутствия низкомолекулярных окисленных материалов (LMWOM). Неорганические пигменты смешанных оксидов металлов могут влиять на степень кристалличности и скорость кристаллизации, которые определяют конечные свойства пластмассовой детали. Операции первичного формования и скорость охлаждения имеют решающее значение для определения межфазной адгезии между полиолефинами.

Полиэтилен

Изображение 1. ПЭ представляет собой термопласт с переменной кристаллической структурой, принадлежащий к семейству полиолефинов и классифицируемый по плотности и разветвленности. Основные области применения включают упаковочные материалы, автомобили, электротехнику, товары народного потребления, волокна и текстиль, трубы и фитинги. Механические свойства полиэтилена в значительной степени зависят от таких переменных, как степень и тип разветвления, кристаллическая структура и молекулярная масса. ПЭ производится путем присоединения или радикальной полимеризации этиленовых (олефиновых) мономеров (Изображение 1).

Основные области применения включают упаковочные материалы, автомобили, электротехнику, товары народного потребления, волокна и текстиль, трубы и фитинги. Механические свойства полиэтилена в значительной степени зависят от таких переменных, как степень и тип разветвления, кристаллическая структура и молекулярная масса. ПЭ производится путем присоединения или радикальной полимеризации этиленовых (олефиновых) мономеров (Изображение 1).

Основным свойством ПЭ является его способность легко изменяться во время обработки, чтобы получить различные формы, которые различаются в зависимости от длины полимерной цепи, плотности и кристалличности. Эти характеристики позволяют адаптировать продукты из полиэтилена для различных целей. Ниже перечислены наиболее распространенные типы полиэтилена.

Разветвленные версии

+ Полиэтилен низкой плотности (LDPE)

+ Линейный полиэтилен низкой плотности (LLDPE)

Линейные версии

+ Полиэтилен высокой плотности (HDPE)

+ Полиэтилен сверхвысокой молекулярной массы (UHMWPE)

+ Сшитый полиэтилен (PEX или XLPE)

PE также доступен в других типах, таких как, но не ограничиваясь: полиэтилен средней плотности (MDPE), полиэтилен сверхнизкой плотности (ULDPE), полиэтилен высокой молекулярной массы (HMWPE), металлоценовый полиэтилен (mPE) и хлорированный полиэтилен (CPE).

Различия между ПЭВП и ПЭНП

Тип ПЭ, выбранный конструкторами, во многом определяет простоту или сложность вторичных операций. LDPE и HDPE имеют много общих характеристик, но их принципиально разные внутренние составы приводят к множеству различий. Полимерные цепи, из которых состоят оба материала, в ПЭНП разветвлены, тогда как в ПЭВП полимеры имеют более кристаллическую структуру. ПЭВП более подвержен растрескиванию под воздействием окружающей среды.

Различия в организации полимеров приводят к различным характеристикам каждого материала. Исследование, опубликованное в Journal of Applied Polymer Science, посвященное оценке тепловых свойств, показало, что LDPE менее термически стабилен, чем HDPE. 1 Работа, проведенная Sabreen Group, подтверждает этот вывод о том, что ПЭВП более термически стабилен, чем ПЭНП, и часто его легче склеивать и маркировать лазером. 2

Адгезия

Сильная адгезия является необходимым условием для многих вторичных процессов. Полукристаллический ПЭ трудно смачивается из-за его гидрофобных свойств и низкой поверхностной свободной энергии, которая может быть дополнительно снижена за счет присутствия LMWOM, таких как антиадгезивы, антиоксиданты, пластификаторы, скользящие и антистатические агенты, красители, пигменты и стабилизаторы. В дополнение к химическому составу поверхности, несколько факторов, в том числе текстура, пористость и любое загрязнение LMWOM или барьеры, которые покрывают и выцветают на поверхности подложки, или загрязняющие вещества от обработки, могут повлиять на способность жидкости течь и достигать тесного контакта. Чистота поверхности имеет решающее значение. В дополнение к химической адгезии шероховатость поверхности может увеличить механическую адгезию. Предварительная обработка обычно требуется для компонентов, склеивающих полиэтилен. Предварительная обработка плазмой является предпочтительным методом.

Полукристаллический ПЭ трудно смачивается из-за его гидрофобных свойств и низкой поверхностной свободной энергии, которая может быть дополнительно снижена за счет присутствия LMWOM, таких как антиадгезивы, антиоксиданты, пластификаторы, скользящие и антистатические агенты, красители, пигменты и стабилизаторы. В дополнение к химическому составу поверхности, несколько факторов, в том числе текстура, пористость и любое загрязнение LMWOM или барьеры, которые покрывают и выцветают на поверхности подложки, или загрязняющие вещества от обработки, могут повлиять на способность жидкости течь и достигать тесного контакта. Чистота поверхности имеет решающее значение. В дополнение к химической адгезии шероховатость поверхности может увеличить механическую адгезию. Предварительная обработка обычно требуется для компонентов, склеивающих полиэтилен. Предварительная обработка плазмой является предпочтительным методом.

Даже очищенные от загрязнений полиэтиленовые поверхности могут сопротивляться смачиванию жидкостью (клей, покрытие или краска). Это связано с явлением, известным как поверхностная энергия. Поверхностная энергия — это избыточная энергия, которая существует на поверхности твердого тела, а не в объеме. Эта избыточная энергия существует потому, что молекулы на поверхности не могут взаимодействовать с таким количеством подобных соседних молекул, как это могут делать молекулы в объеме. Следовательно, они обладают избыточной энергией взаимодействия.

Это связано с явлением, известным как поверхностная энергия. Поверхностная энергия — это избыточная энергия, которая существует на поверхности твердого тела, а не в объеме. Эта избыточная энергия существует потому, что молекулы на поверхности не могут взаимодействовать с таким количеством подобных соседних молекул, как это могут делать молекулы в объеме. Следовательно, они обладают избыточной энергией взаимодействия.

Предварительная плазменная обработка

Что нового? Атмосферная плазма с регулируемой мощностью до 500 Вт и большими зонами обработки. Эти усовершенствования позволяют точно контролировать мощность высокочистой плазменной ионизации для встроенных и автоматизированных (роботизированных) систем.

Газофазное «тлеющий разряд» плазменное оксидирование поверхности (модификация) высокоэффективно при решении проблем адгезии неполярных, химически инертных, гидрофобных полимерных поверхностей. Общеизвестными процессами являются электрическая атмосферная плазма, пламенная плазма, пиросил, электрический коронный разряд, электрическая воздушная плазма, низкочастотный холодный газ низкого давления и УФ/озон. Все эти процессы добавляют химическую функциональность в дополнение к увеличению поверхностной энергии. 3

Все эти процессы добавляют химическую функциональность в дополнение к увеличению поверхностной энергии. 3

В этой статье рассматриваются три процесса предварительной плазменной обработки, которые хорошо подходят для встроенной или вторичной обработки компонентов полиэтилена и всех полиолефинов. К ним относятся электрическая атмосферная плазма, пламенная плазма и пиросил (рис. 2). Выбор того, какой процесс лучше всего подходит для любого применения, зависит от многих факторов, включая тип полимера, толщину детали и геометрию.

Атмосферная плазма Атмосферная плазма или электрическая ионно-ионная плазма использует сопло-электрод, питаемое электрическим генератором и повышающим трансформатором, и воздух под высоким давлением, в котором интенсивная плазма генерируется внутри лечебной головки и выбрасывается наружу. Образование озона незначительно. Этот процесс предварительной обработки почти беспотенциален (для обработки проводящих материалов, включая металлы) и может удалить грязь, мусор и большинство углеводородов с подложки. Новые исследования показывают, что тонкое травление поверхности может создавать новые топографии для увеличения механического сцепления.

Образование озона незначительно. Этот процесс предварительной обработки почти беспотенциален (для обработки проводящих материалов, включая металлы) и может удалить грязь, мусор и большинство углеводородов с подложки. Новые исследования показывают, что тонкое травление поверхности может создавать новые топографии для увеличения механического сцепления.

Пламенно-плазменная обработка использует для создания плазмы высокореактивные вещества, присутствующие при сгорании воздуха и углеводородного газа. В то время как обработка пламенем является экзотермической, тепло не создает химическую функциональность и улучшенное смачивание поверхности. Пламя удалит грязь, мусор и большую часть углеводородов с основания. Обработка пламенем может обеспечить более высокое смачивание, окисление и срок хранения, чем предварительная электрическая обработка, благодаря относительно меньшей глубине обработки от поверхности, от 5 до 10 нм. Исследования показывают, что пламенная плазма на полиолефинах обеспечивает самый длительный срок хранения после обработки из-за относительно небольшой глубины обработки, что является преимуществом для продуктов. Озон не производится. При приобретении горелок для обработки пламенем ленточные горелки обеспечивают большую однородность пламени с регуляторами нулевой балансировки. Пламя пропаном идеально подходит для обработки прочных деталей из полиэтилена и полиолефина.

Озон не производится. При приобретении горелок для обработки пламенем ленточные горелки обеспечивают большую однородность пламени с регуляторами нулевой балансировки. Пламя пропаном идеально подходит для обработки прочных деталей из полиэтилена и полиолефина.

Не путать с пламенной плазмой. Обработка Pyrosil представляет собой метод модификации поверхности, при котором на поверхность подложки наносится слой аморфного диоксида кремния (SiO2) с помощью газофазного химического осаждения (CCVD). С помощью пламенного пиролиза на подложке можно получить тонкий слой (от 5 до 100 нм) высокореакционноспособного и гидрофобного оксида кремния. Следовательно, создается определенная гидрофильная поверхность из-за высокой плотности групп Si-OH на поверхности осажденных частиц SiO2 и наноразмерной шероховатости. Пиросил (пламя розоватого цвета) и традиционная пламенная плазма (пламя голубоватого цвета) имеют сходство процессов; однако химия пламени и механизмы функциональности поверхности различны. Основное отличие состоит в том, что Pyrosil производит SiO2, а обработка пламенем — нет.

Основное отличие состоит в том, что Pyrosil производит SiO2, а обработка пламенем — нет.

Однопроходная светодиодная струйная УФ-печать

Что нового? Однопроходные струйные системы УФ-светодиодной печати для гибкого и жесткого полиэтилена/полиолефинов, включающие безопасные для токсичности и сертифицированные биосовместимые чернила.

Существенными преимуществами полноцветной однопроходной печати по сравнению со сканированием являются более высокая скорость и повышенная производительность. Многие проблемы безопасности с УФ-чернилами были устранены. Новые чернила для УФ-светодиодов серии Apollo FTX прошли квалификацию для конкретных применений, чтобы быть безопасными для взрослых и детей, при контакте с кожей человека в соответствии с ASTM D 4236 (LHAMA — 16 CFR 1500.14) и протестированы на биосовместимость. Свойства чернил обладают превосходным смачиванием, адгезией и межмолекулярной адгезией между белыми чернилами (базовый слой) и цветами CMYK++. Эти чернила имеют высокий постоянный поток и угол контакта чернил на выходе из сопла, что обеспечивает равномерное разделение струи. Химический состав точно соответствует определенным профилям отверждения УФ-светодиодом, обеспечивая сильные свойства окончательного отверждения и эстетику, а не недоотверждение (липкость) или переотверждение (хрупкость).

Химический состав точно соответствует определенным профилям отверждения УФ-светодиодом, обеспечивая сильные свойства окончательного отверждения и эстетику, а не недоотверждение (липкость) или переотверждение (хрупкость).

Покрытие и покраска

Что нового? Отверждаемые УФ-светодиодом покрытия с пигментами с декоративным эффектом и устойчивостью к атмосферным воздействиям на полиэтилене, включая переработанный пластик.

УФ-отверждаемые покрытия обеспечивают наилучшее сочетание быстрого высыхания/время отверждения и производительности любой технологии покрытия для пластика. Отверждение обычно может быть достигнуто всего за 3-10 секунд. После отверждения изделия из пластика, покрытые УФ-отверждаемым покрытием, сразу же готовы к упаковке. Покрытия с УФ-отверждением отличаются прочностью и химической стойкостью и могут быть составлены таким образом, чтобы обеспечить долгосрочную внешнюю стойкость.

Ртутные лампы на парах являются наиболее используемым источником УФ-излучения для отверждения. Дуговые лампы более выгодны с точки зрения затрат, но требуют времени для прогрева и выделяют значительное количество тепла. Лампы, работающие на микроволновом излучении, дороже дуговых, но они готовы к использованию уже через несколько секунд после включения, выделяют меньше тепла и имеют более длительный срок службы. Светодиодные УФ-лампы стали конкурирующей технологией, предлагающей возможность мгновенного включения/выключения при очень низком потреблении энергии и чрезвычайно низком тепловыделении. УФ-покрытия легко наносятся распылением большого объема при низком давлении (HVLP), вручную или с помощью роботов.

Дуговые лампы более выгодны с точки зрения затрат, но требуют времени для прогрева и выделяют значительное количество тепла. Лампы, работающие на микроволновом излучении, дороже дуговых, но они готовы к использованию уже через несколько секунд после включения, выделяют меньше тепла и имеют более длительный срок службы. Светодиодные УФ-лампы стали конкурирующей технологией, предлагающей возможность мгновенного включения/выключения при очень низком потреблении энергии и чрезвычайно низком тепловыделении. УФ-покрытия легко наносятся распылением большого объема при низком давлении (HVLP), вручную или с помощью роботов.

Маркировка волоконным лазером

Что нового? Непрямой контакт с пищевыми продуктами и медицинские / FDA-совместимые добавки, улучшающие работу лазера, и иттербиевые волоконные лазеры MOPA.

Изображение 3. Термогравиметрический анализ (ТГА) от температуры окружающей среды до 1000°C двух образцов ПЭВП, показывающий различия в температурах термического разложения. ПЭВП B маркирует легче и быстрее, чем ПЭВП А.

ПЭВП B маркирует легче и быстрее, чем ПЭВП А. Новые химические добавки обеспечивают превосходный контраст маркировки (непрозрачный белый и угольно-черный на ПЭ) и не влияют на прозрачность полимера, спектральную передачу или основные физические свойства. Лазерная маркировка ПЭ без добавок дает практически неразборчивую маркировку, аналогичную многим термопластам. Поскольку большинство полимеров не обладают абсорбционными свойствами в диапазоне длин волн от 1060 до 1070 нм, специалисты используют добавки, наполнители, пигменты и красители, которые усиливают поглощение лазерной энергии для локального изменения цвета. Исследования с ПЭ предполагают, что термическая стабильность и свойства термической деградации являются критическими механизмами. Кроме того, HDPE обеспечивает более высокое качество по сравнению с LDPE, LLDPE и полиолефинами с использованием лазеров ближнего ИК-диапазона (Изображение 3).

Термогравиметрический анализ (ТГА) от температуры окружающей среды до 1000°C двух образцов ПЭВП, показывающий различия в температурах термического разложения. ПЭВП B будет маркировать легче и быстрее, чем ПЭВП A.

ПЭВП B будет маркировать легче и быстрее, чем ПЭВП A.

Типичный уровень концентрации нагрузки по массе в конечной части обычно находится в диапазоне от 0,01 до 3,0%. Как гранулированные, так и порошкообразные формы можно смешивать с готовым красящим веществом или концентратом красителя. Лазерные добавки экономят средства и демонстрируют скорость маркировки на 20 % и выше по сравнению с неоптимизированными материалами.

Иттербиевые волоконные лазеры относятся к наиболее значительным достижениям в области маркировки полимеров. Волоконные лазеры с модуляцией добротности, обычно с шириной импульса от 100 до 120 нс, используются для некоторых приложений маркировки полимеров, но их частота повторения ограничена примерно 80 кГц из-за ограничений, присущих технологии модуляции добротности. Волоконные лазеры MOPA с прямой модуляцией могут работать с частотой повторения до 500 кГц при наносекундной ширине импульса (от 20 нс до 70 нс для PE), что делает волновод временной формы импульса идеальным для полимеров, усиленных лазером.

Резюме

Передовые технологии дают новые решения для декорирования и отделки изделий из полиэтилена. Изучаемые вторичные процессы включают склеивание, нанесение покрытий, струйную печать и лазерную маркировку. Тип полиэтилена оказывает значительное влияние на простоту или сложность изготовления. ПЭ трудно склеивать и декорировать из-за его объемных и гидрофобных свойств поверхности. Операции формования, включая скорость охлаждения, важны с точки зрения определения межфазной адгезии. ПЭВП обычно легче склеивать и маркировать лазером, чем ПЭНП из-за различий в термостойкости. Системы однопроходной УФ-светодиодной струйной печати для гибкого и жесткого полиэтилена/полиолефинов, включающие безопасные для токсичности и сертифицированные биосовместимые чернила, являются одними из самых захватывающих новых технологий.

Ссылки

- Wiley Periodicals, Inc., J Appl Polymer Sci, 86: 764–772, 2002.

- Сабрин, С., «Термопластические материалы для УФ-струйной и лазерной маркировки», журнал Plastics Decorating Magazine, 2019 г.