Полиэфирная смола и эпоксидная смола: отличие, характеристики и отзывы

Эпоксидные и полиэфирные смолы, отличия которых будем рассматривать в данной статье, относятся к классу термореактивных. Это означает, что после процесса застывания их уже нельзя вернуть в жидкое состояние. Оба состава обладают разными характеристиками, что определяет сферу их применения. Для понимания назначения этих материалов полезно ознакомиться с обзором полиэфирных и эпоксидных смол.

Эпоксидная смола

Эпоксидка относится к материалам синтетического происхождения. В чистом виде она непригодна для применения, так как самостоятельно перейти в твердое состояние не способна. Для застывания в эпоксидную смолу добавляют в нужной пропорции специальный отвердитель.

Для правильного использования нужно знать плюсы и минусы эпоксидной смолы. Смола данного типа ценится за свои прочностные характеристики. Она устойчива к таким агрессивным химическим соединениям, как кислоты и щелочи. К достоинствам эпоксидки относятся: умеренная усадка, высокая стойкость к износу, а также отличная прочность. Процесс застывания происходит при широком диапазоне температур, но рекомендованным в быту является промежуток от +18 до +25 градусов. Горячий метод застывания используется при производстве изделий повышенной прочности, способных выдерживать экстремальные нагрузки.

Такой тип смол применяется как в промышленности, так и в домашних условиях. Сфера их использования становится все шире благодаря созданию новых составов с оптимизированными свойствами. Благодаря смешиванию разных типов эпоксидных смол и отвердителей можно получать конечный продукт с совершенно непохожими характеристиками.

Применение эпоксидной смолы

Смола эпоксидного типа, прежде всего, применяется как материал для склеивания поверхностей: деревянных, кожаных, металлических и других непористых. Такой состав востребован в электронике, машиностроении и авиации. Стеклопластик, активно применяемый в строительстве, также изготавливают из эпоксидки. Смолу используют для гидроизоляции пола и стен, в том числе и внешних. Готовые изделия из стеклопластика после шлифовки и дополнительной обработки популярны в украшении интерьеров помещений.

Отвердитель для эпоксидной смолы

Эпоксидный материал состоит из двух составляющих, после смешивания которых начинается процесс полимеризации. Компонент, вызывающий отвердевание эпоксидной смолы, называется отвердителем. В зависимости от применения различных смол и отвердителей можно получать совершенно непохожие эпоксидные смеси.

Пропорция отвердителя в составе может быть различной и зависит главным образом от марки смолы. Реакция полимеризации эпоксидной смолы необратима, то есть расплавить уже застывший материал возможности нет.

Ошибочно полагать, что при завышении количества отвердителя застывание пройдет быстрее. Действенный способ ускорения процесса — увеличение температуры смеси. Повышение рабочей температуры на 10 градусов позволяет ускорить процесс в 3 раза. Для этих целей в продаже имеются специальные компоненты. Также существуют эпоксидные смеси, затвердевающие при пониженных температурах.

Неверный подбор количества отвердителя пагубно сказывается на качестве готового изделия. В первую очередь уменьшается его прочность и устойчивость к химическим веществам. При малом количестве отвердителя консистенция детали становится липкой, при избытке полимер выделяется на поверхности материала. Наиболее частыми пропорциями смола/отвердитель являются 1/2 или 1/1. Перед смешиванием рекомендуется ознакомиться с инструкцией для правильного соотношения компонентов.

Полиэфирная смола

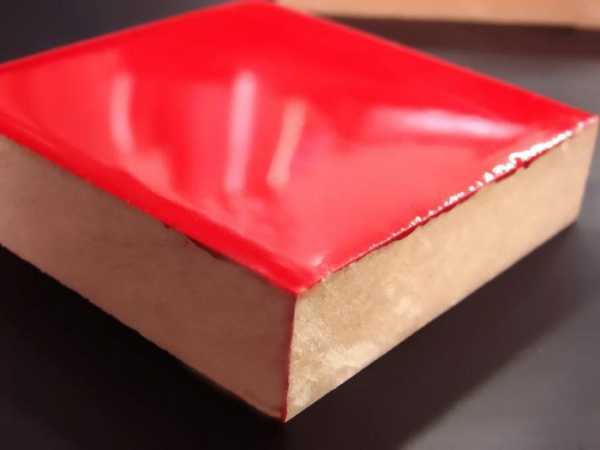

Такая смола образуется при переработке спиртов специального назначения. Основой материала служит полиэфир. Для ускорения процесса затвердевания используются специализированные растворители и ингибиторы. В зависимости от сферы применения материала, он может иметь различную структуру и свойства. Получившееся изделие нуждается в дополнительной обработке, направленной на повышение защиты от воды и ультрафиолетового излучения. Дополнительное покрытие также усиливает прочностные характеристики изделия. Полиэфирная смола, в отличие от эпоксидной, характеризуется невысокими механическими качествами. Но при этом полиэфирку отличает низкая цена, благодаря которой материал является более популярным.

Такие смолы активно применяются при строительстве зданий, в автомобилестроении, кораблестроении и процессе производства емкостей для химических составов. Полиэфирные компоненты при смешивании со стеклом образуют высокопрочные соединения. Благодаря этому получившийся материал используют в изготовлении навесов, крыш для зданий и осветительных приборов.

Полиэфирная смола также входит в состав искусственного камня. Изготовленный с применением данного компонента пластик используется в производстве подоконников, душевых кабин, перегородок и декоративных элементов. Полиэфирные смолы, в отличие от эпоксидных, легко поддаются окрашиванию.

Основные плюсы смолы полиэфирного вида

Полиэфирная смола, в отличие от эпоксидной, обладает большей практичностью. После смешивания со стеклом состав приобретает прочностные характеристики, превышающие свойства стали. Для затвердения полиэфирки не требуется специальных условий и температур. Работы с ней считаются менее трудоемкими, а сам материал обходится дешевле.

В чем разница?

Задавая вопрос: «Что лучше, полиэфирка или эпоксидка?», нужно понимать, зачем и где смола необходима. Оба материала имеют свои плюсы и минусы, и окончательный выбор зависит от условий использования, а также типа поверхности, на которую смола будет наноситься.

Эпоксидка имеет более высокую стоимость, но при этом отличается большей прочностью. Обладая отличными клеевыми свойствами, крепко соединяет различные по структуре поверхности. Эпоксидная смола отличается от полиэфирного продукта незначительной усадкой, лучшими механическими характеристиками, а также устойчивостью к износу.

При этом, в отличие от полиэфирки, эпоксидке нужно больше времени для затвердевания, что замедляет процесс изготовления деталей из этого материала. Работе с такой смолой сопутствуют повышенные меры безопасности: при работе с жидким материалом необходимо наличие перчаток, для обработки твердого изделия нужен респиратор. Опасность представляет не столько сама смола, сколько компоненты, использующиеся для придания ей твердого состояния. При затвердевании в условиях высокой температуры есть шанс потерять вязкость материала, что создает дополнительные трудности в работе.

Какая смола лучше, эпоксидная или полиэфирная? Отзывы говорят о том, что в большинстве случаев первую используют в виде клея, так как его свойства гораздо выше, чем у материала на основе полиэфира. В других ситуациях более рациональным представляется использование смолы полиэфирного вида, которая, во-первых, позволит сэкономить, а во-вторых, упростит работу.

Преимущества использования полиэфирки

Полиэфирка не выделяет токсичных элементов, удобна в применении, и специальные знания для работы с ней не требуются. Состав применяют для покрытия различных поверхностей с последующей обработкой средством, повышающим прочность. По клеевым свойствам полиэфирка значительно уступает эпоксидке, и использовать ее для склеивания поверхностей нерационально. Как материал для декоративных изделий не подходит, так как имеет невысокие механические показатели. При смешивании состава из полиэфирки применяется небольшое количество катализатора. Затвердевает материал быстро, в течение 2-3 часов.

Готовая деталь обладает эластичностью и устойчивостью к изгибу. Минусом изделия из полиэфирной смолы является горючесть. Запрещается наносить полиэфирную смолу на изделие, изготовленное из эпоксидки. Для ремонта продукта из эпоксидного материала лучше его же и использовать.

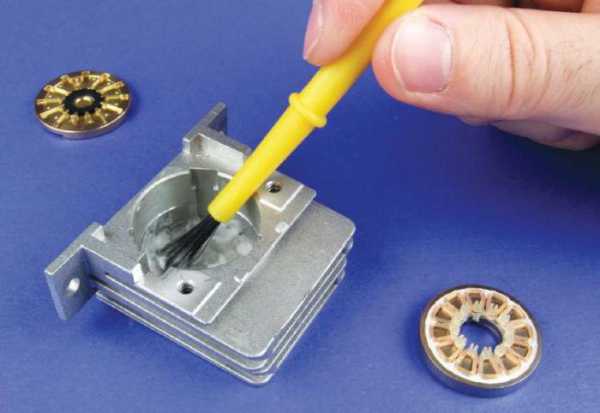

Как правильно подготовить поверхность

Смолу следует наносить только на предварительно подготовленную поверхность. Первым делом с помощью растворителя проводится обезжиривание. После устранения загрязнений и следов жира выполняется процесс шлифовки. С поверхности материала с помощью наждачной бумаги или специального инструмента снимается верхний слой. Затем проводится процесс устранения пыли. После этого можно приступать к нанесению рабочего компонента.

Техника безопасности

Для того чтобы не нанести вред здоровью при работе со смолами и отвердителями, необходимо по максимуму принять все меры предосторожности. Несоблюдение простых правил может привести к повреждениям кожи, ожогам или нарушениям работы легких при работе с эпоксидными или полиэфирными смолами. Особенности техники безопасности при работе с химическими веществами:

- Запрещается использование емкостей, предназначенных для приготовления пищи.

- Все манипуляции необходимо осуществлять в специальной одежде и перчатках. Перед проведением работ на руки следует нанести защитный крем. Шлифовку готовых изделий проводят в респираторе и специальных очках.

- В случае попадания смолы на кожу ее необходимо без промедлений вымыть с использованием мыла или очистить спиртом.

Манипуляции с эпоксидными компонентами следует проводить в хорошо вентилируемом помещении.

fb.ru

Полиэфирная смола, механические свойства — Справочник химика 21

Механические свойства полиэфирной смолы в чистом виде и со стеклянными наполнителями в виде волокна (7096) и ткани (6096) [c.597]

В качестве наполнителей применяют различные неорганические и органические материалы — порошкообразные, волокнистые или слоистые. К порошкообразным материалам относятся древесная мука, опилки, некоторые минеральные вещества к волокнистым— асбест, стеклянное волокно к слоистым — текстиль, стеклянная ткань, древесная стружка, бумага и др. (Газонаполненные пластмассы — пенопласты и поропласты — составляют особую группу.) Наибольшее повышение механической прочности достигается обычно при применении слоистых и волокнистых наполнителей. В табл. 68 сопоставлены основные механические свойства пластмасс, приготовленных на основе полиэфирной смолы, со свойствами смолы в чистом состоянии, а также со свойствами сплавов алюминия и конструкционной стали. [c.597]

Ненасыщенные полиэфирные смолы, представляющие собой растворы ненасыщенных полиэфиров в мономерах, способных к сополимеризации с этими полиэфирами, характеризуются высокой теплостойкостью (выше 150—170 °С), хорошими электроизоляционными и механическими свойствами, стойкостью к воде, кислотам, бензину и маслам. Они используются в качестве связующих холодного и горячего отверждения при изготовлении стеклопластиков (стеклошифер и др.), в качестве основы для лаков, клеев, пластобетонов и т. д. [c.74]

Набухание в воде одновременно приводит таклсе к изменению размеров и свойств материала. При этом пе всегда количество поглощенной воды определяет изменение свойств. Так, наиример, древеснослоистые пластики (ДСП) па основе фенольных смол поглощают до 20% воды, стеклопластики па полиэфирной смоле до 3,5% воды, а теряют механическую прочность почти одинаково. [c.275]

Механические свойства полиэфирной смолы, стеклянных волокон н стеклопластика на их основе [c.181]

Благодаря хорошим механическим свойствам относительно невысокой плотности и прекрасной коррозионной стойкости полиэфирные смолы, усиленные стекловолокном, заменяют дерево и металл во многих областях. [c.372]

Ценными техническими свойствами обладают не только волокна, но и весьма широкий ассортимент других изделий из полиамидных и полиэфирных смол, например пленки с высокими механическими и диэлектрическими показателями, литые изделия, клеи и покрытия на основе этих смол и т. п. [c.669]

К отрицательным свойствам этих смол относятся сложность формования и регулирования времени отверждения высокая вязкость и короткое время желатинирования снижение механических свойств при повышенных температурах высокая стоимость (в два-три раза превышающая стоимость полиэфирных смол) вредное воздействие жидкой смолы и отвердителей на кожные покровы и слизистые оболочки. [c.208]

Г. В. Ширяева. Определяли адгезию эпоксидных смол ЭД-5 и эпоксидно-фенольной смолы к полимерным волокнам при термическом способе отверждения. Показано, что адгезия эпоксидных смол к волокнам гораздо больше, чем полиэфирных смол. Исследованы механические и физико-химические свойства полиэфирных смол после облучения. Показано, что при дозе 6—8 Мрд смола ПН-1 полностью полимеризуется. [c.344]

На рис. 1У-13 изображены полярные диаграммы прочности стеклопластика при изгибе в различных направлениях. Результаты испытаний образцов стеклопластика, вырезанных под различными углами к основе, приведены в табл. 1У-29. Стеклопластики, изготовленные на полиэфирных смолах общего назначения, обладают невысокой теплостойкостью, причем с повышением температуры их механические свойства понижаются. [c.244]

О. С. Цветкова, Т. Г. Заборина. Влияние строения исходных реагентов на физико-механические свойства ненасыщенных полиэфирных смол повыщен-ной химической стойкости……………3 [c.50]

Для получения компаундов в смолу вводят различные вещества, способствующие изменению свойств смол снижению вязкости, повышению физико-механических и диэлектрических свойств и др. В состав таких композиций кроме эпоксидной смолы могут входить полиэфирные смолы (полиэфиракрилат-ные, полиэфирмалеинатные), полиамиды, низковязкие реакционноспособные каучуки, феноло- и аминоальдегидные смолы, пластификаторы и другие добавки. Очень часто модификацию проводят для изменения структуры полимера. [c.110]

Эпоксидные смолы отличаются универсальностью свойств.

www.chem21.info

Полиэфиры — Википедия. Что такое Полиэфиры

Материал из Википедии — свободной энциклопедии Формула полиэтилентерефталата.Полиэфи́ры (или полиэ́стеры) — высокомолекулярные соединения, получаемые поликонденсацией многоосновных кислот или их ангидридов с многоатомными спиртами. Известны природные (янтарь, древесная смола, шеллак и др.) и искусственные полиэфиры. Практическое применение получили глифталевые смолы, полиэтилентерефталат, полиэфирмалеинаты и полиэфиракрилаты.

Полиэфи́рное волокно́ — синтетическое волокно, формируемое из расплава полиэтилентерефталата или его производных. Достоинства — незначительная сминаемость, отличная свето- и атмосферостойкость, высокая прочность, хорошая стойкость к истиранию и к органическим растворителям; недостатки — трудность крашения, сильная электризуемость, жесткость — устраняется химическим модифицированием. Применяется, например, в производстве различных тканей, искусственного меха, канатов, для армирования шин, в качестве утеплительного материала. Основные торговые названия: лавсан, терилен, дакрон, тетерон, тергаль, тесил.

В зависимости от вида выделяют следующие полиэфирные волокна:

- штапельные (волокна конечной штапельной длины, как правило не более 40—45 мм (волокна хлопковой штапельной диаграммы), используемые в текстильной промышленности для выработки пряжи;

- филаментные (они же: комплексные нити, непрерывные волокна) — представляют собой нити, состоящие из отдельных бесконечных полиэфирых нитей малой линейной плотности (десятые доли текса и ниже): характеризуются линейной плотностью (как правило — тексом — весом в граммах одного километра нити), филаментарностью — количеством элементарных нитей, из которых оно состоит, титром — средней линейной плотностью одного филамента;

- текстурированные — как правило филаментные волокна, подвергнутые специальному извитию филаментов для: придания объема — или — соединения (компактирования) филаментов вместе и т. п.;

- мононити;

- объемные нити (BCF).

В настоящее время в мировой текстильной промышленности полиэфирные волокна занимают доминирующую позицию среди волокон искусственного происхождения.

Как правило, формование полиэфирных волокон происходит методом экструзии (продавливания через фильеры) из расплава полимера (полиэтилентерефталат) и воздушного охлаждения. Затем волокна подвергаются вытяжке для достижения необходимой штапельной линейной плотности и прочности. Для получения штапельных (дискретных) волокон осуществляется штапелирование волокнистого жгута путём резки или разрыва (на разрывно-штапелирующей машине, процесс «Tow-to-Top»).

См. также

Литература

wiki.sc

Применение — полиэфирная смола — Большая Энциклопедия Нефти и Газа, статья, страница 1

Применение — полиэфирная смола

Cтраница 1

Применение полиэфирной смолы в качестве вяжущего для цветного пластбетона очень эффективно. Полиэфирная смола при смешивании с минеральными материалами не обеспечивает схватывания и требует продолжительного времени для превращения смеси в твердое состояние. Для ускорения этого процесса добавляется в качестве ускорителя твердения перекись бензоила и инициатор твердения-диметиланилин. [2]

В случае применения полиэфирных смол используют стирол — легковоспламеняющуюся жидкость, пары которой с воздухом образуют взрывоопасные смеси. Взрывоопасны и ядовиты инициаторы, применяемые для отверждения смол. [3]

Основной областью применения полиэфирных смол является производство лаков и эмалей. Лишь в небольшом количестве они используются для производства пластмасс, в особенности электроизоляционного материала — миканита, являющегося слоистым пластиком на основе слюды и полиэфирной смолы. Эти смолы находят применение также в производстве граммофонных пластинок, линолеума, клеенки, а также цемента для цоколей электроламп. Высокая клеящая способность полиэфирных смол обусловливает их применение в качестве клеящих материалов, в частности в производстве абразивных инструментов. [4]

Метод напыления стеклопластиков предусматривает применение полиэфирной смолы и стекловолокна, нарезанного на куски длиной 20, 40 и 60 мм. Напыление стеклопластиков производится с помощью специальной установки. [5]

Необходимо помнить, что применение полиэфирных смол общего назначения в этом случае дает только кажущуюся экономию. [6]

Есть основания предполагать, что применение полиэфирных смол в изоляции будет прогрессировать. Для высоковольтных машин применяются миканитовые ленты. Для получения короно-стойкой обмотки для высоковольтных машин следует производить компаундирование под вакуумом. [7]

Свойства пластбетона на композиционном вяжущем с применением полиэфирных смол мало отличаются от свойств отвержденно-го вяжущего, особенно при небольшом содержании наполнителя. [8]

Книга предназначена для инженерно-технических работников, занятых производством, переработкой я применением полиэфирных смол и различных материалов на их основе. Она может быть полезна аспирантам и студентам вузов соответствующих специальностей. [9]

Производство изделий с большой поверхностью при нормальном или при малых давлениях возможно при применении полиэфирных смол, которые могут полимеризоваться ( см. стр. Полиэфиры содержат ненасыщенные, способные к полимеризации группы; обычно в качестве исходных веществ при синтезе полиэфиров используются фумаровая или малеиновая кислота. При этом образуются растворы средней вязкости, которые можно перерабатывать методом шприцевания или литья. [10]

Смолы ПН-1 и ПН-3 входят в состав некоторых шпатлевочных масс, применяемых для гидро — и пароизоляции бетона с целью снижения его проницаемости и защиты от агрессивного воздействия окружающей среды. Особенно перспективным является

Полиэфирные смолы, широко применяются в судостроении, машиностроении, строительстве, радиотехнической промышленности и в других отраслях народного хозяйства. Нашим институтом совместно с рядом специализированных организаций были выполнены работы, связанные с применением полиэфирных смол в качестве связующих для армированных пластиков 29 56-вз, компонентов клеев и заливочных составов в4 — 67, флюсов для пайки деталей радиотехнического назначения 6869, пропиточных смол и материалов для изготовления различных галантерейных изделий. [12]

Но это в свою очередь требует прочных моделей и форм, способных выдержать давление. Поэтому применение полиэфирных смол ограничивается производством небольших и тонкостенных изделий, которые не требуют давления в процессе их изготовления. [13]

Облицовочный материал для трайлера-рефрижератора, часто подвергаемый повреждениям, должен легко очищаться и не должен поглощать запахи и влагу. Для циркуляции холодного воздуха в пространстве между грузом и стеной трайлера необходимы специальные ребра. Все эти требования вполне достижимы в случае применения полиэфирных смол, упрочненных матами из стекловолокна; при необходимости специальные слои, не содержащие волокон, улучшают внешний вид и долговечность конструкции. [14]

Композиции с низким содержанием смолы целесообразно получать с наполнителем, имеющим сферическую форму частиц, например карбонатом кальция. Такие композиции легко окрашиваются; после отверждения они обладают достаточной стойкостью к кислотам и слабым щелочам. Однако эти наполнители сокращают жизнеспособность композиции и, кроме того, использование их в случае применения высоковязких полиэфирных смол, содержащих диаллилфталат, несколько затруднено. [15]

Страницы: 1 2

www.ngpedia.ru

Полиэфиры Википедия

Формула полиэтилентерефталата.Полиэфи́ры (или полиэ́стеры) — высокомолекулярные соединения, получаемые поликонденсацией многоосновных кислот или их ангидридов с многоатомными спиртами. Известны природные (янтарь, древесная смола, шеллак и др.) и искусственные полиэфиры. Практическое применение получили глифталевые смолы, полиэтилентерефталат, полиэфирмалеинаты и полиэфиракрилаты.

Полиэфи́рное волокно́ — синтетическое волокно, формируемое из расплава полиэтилентерефталата или его производных. Достоинства — незначительная сминаемость, отличная свето- и атмосферостойкость, высокая прочность, хорошая стойкость к истиранию и к органическим растворителям; недостатки — трудность крашения, сильная электризуемость, жесткость — устраняется химическим модифицированием. Применяется, например, в производстве различных тканей, искусственного меха, канатов, для армирования шин, в качестве утеплительного материала. Основные торговые названия: лавсан, терилен, дакрон, тетерон, тергаль, тесил.

В зависимости от вида выделяют следующие полиэфирные волокна:

- штапельные (волокна конечной штапельной длины, как правило не более 40—45 мм (волокна хлопковой штапельной диаграммы), используемые в текстильной промышленности для выработки пряжи;

- филаментные (они же: комплексные нити, непрерывные волокна) — представляют собой нити, состоящие из отдельных бесконечных полиэфирых нитей малой линейной плотности (десятые доли текса и ниже): характеризуются линейной плотностью (как правило — тексом — весом в граммах одного километра нити), филаментарностью — количеством элементарных нитей, из которых оно состоит, титром — средней линейной плотностью одного филамента;

- текстурированные — как правило филаментные волокна, подвергнутые специальному извитию филаментов для: придания объема — или — соединения (компактирования) филаментов вместе и т. п.;

- мононити;

- объемные нити (BCF).

В настоящее время в мировой текстильной промышленности полиэфирные волокна занимают доминирующую позицию среди волокон искусственного происхождения.

Как правило, формование полиэфирных волокон происходит методом экструзии (продавливания через фильеры) из расплава полимера (полиэтилентерефталат) и воздушного охлаждения. Затем волокна подвергаются вытяжке для достижения необходимой штапельной линейной плотности и прочности. Для получения штапельных (дискретных) волокон осуществляется штапелирование волокнистого жгута путём резки или разрыва (на разрывно-штапелирующей машине, процесс «Tow-to-Top»).

См. также[ | ]

Литература[ | ]

ru-wiki.ru