Полиэфирные смолы – что это? Применение, особенности технологии производства

Индустриальная революция, начавшаяся еще на стыке 19-го и 20-го веков, подарила миру не только переход от мануфактурного производства к фабричному и замену ручного труда машинным, но и стала началом настоящего прорыва в области химии. Уже в середине прошлого века человеку были известны технологии производства полиэфирных смол, которые сегодня применяются повсеместно в промышленности и строительстве.

Что такое полиэфирные смолы?

- Полиэфирная смола – это уникальный по своим свойствам продукт, который получают в результате сложного процесса смешивания и переработки (так называемой поликонденсации) многоатомных спиртов, которые являются продуктом нефтехимической переработки, многоосновных кислот, а также ангидридов и растительных масел

Эти смолы находят широкое применение практически во всех отраслях промышленности (машиностроение, судостроение), в строительстве, в производстве спортивного снаряжения (шлемы, доски для серфинга) и во многих других сферах. Это обусловлено уникальными свойствами, которыми обладают конечные продукты на основе полиэфирных смол. Если речь идет о корпусах водного транспорта, литьевых формах или каких-либо других деталях, для изготовления которых применяются литьевые смолы, то это легкость и прочность, если об утеплении (вспененный полиуретан или твердые пенопласты), то это минимальные показатели теплопроводности, долговечность и надежность.

Это обусловлено уникальными свойствами, которыми обладают конечные продукты на основе полиэфирных смол. Если речь идет о корпусах водного транспорта, литьевых формах или каких-либо других деталях, для изготовления которых применяются литьевые смолы, то это легкость и прочность, если об утеплении (вспененный полиуретан или твердые пенопласты), то это минимальные показатели теплопроводности, долговечность и надежность.

Полиэфирные смолы не боятся влаги, устойчивы к перепадам температуры и к механическим воздействиям, устойчивы к воздействию химических веществ (за исключением промышленных растворителей). Они долговечны (эксплуатационный срок вспененных полиуретанов превышает 50 лет), универсальны.

Уже в 50-е годы прошлого века США являлись лидером по объемам производства полиэфирных смол на основе гликолей, ксилита, глицерина и кислот. И уже к концу 50-х годов определенную долю производства занимали экологически чистые полиэфирные смолы, основой для изготовления которых становились растительные масла (касторовое, подсолнечное, соевое, рапсовое). Однако в силу определенных причин (больших объемов нефтедобычи и доступности нефтепродуктов, вектора развития нефтехимической промышленности) производство экологически чистых смол получало меньшее распространение.

Однако в силу определенных причин (больших объемов нефтедобычи и доступности нефтепродуктов, вектора развития нефтехимической промышленности) производство экологически чистых смол получало меньшее распространение.

Сегодня ситуация меняется в диаметрально противоположном направлении. Экологическое состояние планеты все больше заботит умы не только ученых или представителей экологических организаций, но и рядовых граждан. Однако даже в Европе, страны которой позиционируют себя как лидеров производства экологически чистого сырья и продукции, доля изготовления натуральных полиолов составляет около 2-3% от объема производства полиэфирных смол на основе нефтепродуктов. А вот в России компания «Экотермикс» становится настоящим новатором, открывая производство натуральных полиэфирных смол на основе полиолов, полученных из растительных масел.

Экологически чистые полиэфирные смолы

Использование растительных масел в качестве основы для получения натуральных полиолов позволяет производить полиэфирные смолы с теми же свойствами (а иногда даже с более высокими показателями), что в случае использования нефтепродуктов. Именно такую технологию было решено принять за основу на собственном производстве «Экотермикс», так как получение экологически чистых полиолов из восстанавливаемого сырья положительно сказывается на экологическом состоянии планеты, позволяя сокращать объемы нефтедобычи.

Именно такую технологию было решено принять за основу на собственном производстве «Экотермикс», так как получение экологически чистых полиолов из восстанавливаемого сырья положительно сказывается на экологическом состоянии планеты, позволяя сокращать объемы нефтедобычи.

- Полиол – основа, базовый компонент для получения двухкомпонентной полиэфирной смолы или твердого/вспененного полиуретана

Алкоксилирование и переэтерефикация – это две основные реакции, протекание которых обеспечивается передовым высокотехнологичным оборудованием в производственных условиях, и в результате которых можно получать полиолы, содержащие до 70-80% возобновляемых веществ. Фактически, это успешная попытка уйти от применения ископаемых и не возобновляемых ресурсов, переработка которых связана с нанесением значительного ущерба окружающей среде. Кроме того, это полная независимость от ситуации на нефтяном мировом рынке.

Плюсы использования натуральных полиолов и полиэфирных смол

Использование натуральных и экологически чистых полэфирных смол связано с целым рядом весомых преимуществ:

- Возможность снижения вредоносного воздействия на окружающую среду за счет снижения объемов нефтедобычи и нефтепереработки

- Полная безопасность продукта для человека и окружающей среды

- Дополнительная экономия материальных средств – зачастую натуральные полиэфирные смолы обходятся дешевле, нежели их аналоги, изготовленные из нефтехимического сырья

Компания «Экотермикс» предлагает вам натуральные полиолы исключительно высокого качества, изготовленные на основе растительных масел и продуктов переработки жестких полиуретановых пен. На их основе можно получать вспененные и жесткие полиуретаны, литьевые смолы. Произведенные на нашем производстве натуральные полиолы обеспечивают конечному продукту высочайшие эксплуатационные характеристики. При этом стоимость этих полиолов более чем привлекательна!

На их основе можно получать вспененные и жесткие полиуретаны, литьевые смолы. Произведенные на нашем производстве натуральные полиолы обеспечивают конечному продукту высочайшие эксплуатационные характеристики. При этом стоимость этих полиолов более чем привлекательна!

Области применения полиэфирных смол

- Смолы общего назначения;

- Смолы специального назначения;

- Смолы с малой эмиссией стирола;

- Смолы для искусственного камня;

- Смолы используемые в судостроении;

- Смолы для производства стеклопластика;

- Смолы трудногорючие и самозатухающие;

- Смолы для армирования акрилового и АБС/ПММА листа;

- Смолы используемые в автомобильной промышленности.

марки, типы, изготовление, характеристики и порядок применения

Полиэфирная смола — широко эксплуатируемый материал, который находит применение в разных сферах промышленности. Пользоваться им можно даже в домашних условиях, если точно знать, как работать с этим средством. Технологию нужно строго соблюдать, только в этом случае результат будет качественным.

Пользоваться им можно даже в домашних условиях, если точно знать, как работать с этим средством. Технологию нужно строго соблюдать, только в этом случае результат будет качественным.

Содержание:

- Изготовление смол

- Характеристики материала

- Сфера применения

- Марки и производители

- Neon S-1

- Рефлекс

- Смола для литья Norsodyne O-12335 AL org/ListItem»> Novol Plus 720

- Другие марки

- Особенности ненасыщенных полиэфирных смол

- Растворители, ускорители и ингибиторы

- Работа с полиэфирной смолой

- Полиэфирные смолы и стекломаты

- Изготовление искусственного камня

- Опасность и вред для человека

Изготовление смол

Полиэфиры — продукты нефтехимии, которые берут свое начало в ходе перегонки нефти. Производство начинается именно с нефтепереработки, в итоге выделяются такие компоненты: бензол, этилен, пропилен. Далее эти вещества подвергаются различным химическим реакциям для изготовления гликолей, многоосновных кислот, антигидридов. Ингредиенты соединяют и уваривают вместе, в результате получается базовая смола.

Далее эти вещества подвергаются различным химическим реакциям для изготовления гликолей, многоосновных кислот, антигидридов. Ингредиенты соединяют и уваривают вместе, в результате получается базовая смола.

Получение готовой полиэфирки включает разведение базовой смолы растворителем — стиролом. Это вещество имеет высокую токсичность, в готовом продукте способен составлять до ½.

Указанный этап производства может быть конечным, и продукт поступает на реализацию. Но чаще всего схема переходит на второй этап, где в состав вводится ряд добавок в зависимости от назначения материала. Дополнительные компоненты обеспечат нужные свойства. Это могут быть пластификаторы, связующие добавки, пигменты (колеры) и т. д.

С момента окончания производства срок годности смеси ограничен. Дело в том, что после окончательной укомплектации начинается постепенная полимеризация материала или отверждение. Чем дольше хранится средство, тем хуже его качество. Для замедления полимеризации используют хранение в холодильниках.

Перед непосредственным нанесением смолы ее надо в определенных пропорциях разбавлять отвердителем, смешивать с активатором, катализатором, которые обеспечат нужную химическую реакцию с выделением тепла, поэтому масса обретет нужные характеристики — плотность, прочность, влагостойкость.

Производители выпускают однокомпонентные средства — к ним надо дополнительно покупать отвердители, двухкомпонентные материалы. Последние включают два флакона — смолу и отвердитель.

к содержанию ↑

Характеристики материала

Насыщенные полиэфирные смолы на вид представляют собой медоподобную жидкость темно-коричневого, желтого цвета. Как правило, она прозрачная, не имеет посторонних включений. После смешивания с отвердителем материал густеет, переходит в желеобразное состояние, потом становится похожим на резину и, наконец, твердеет. Окончательно затвердевший материал может подвергаться окрашиванию — хорошо ложится краска и лак.

Полиэфирные смолы отличаются такими свойствами:

- низкая теплопроводность;

- высокая влагостойкость;

- долгий срок эксплуатации готовых изделий;

- стойкость к перепадам температур, УФ-излучению и механическому воздействию;

- противодействие влиянию химических веществ;

- универсальность, широкая сфера применения;

- отличная адгезия к стекловолокну, стеклоткани, бумаге, металлу;

- электроизоляционные свойства.

К минусам материала можно отнести большую, по сравнению с эпоксидной смолой, усадку, высокий класс опасности для человека. Материал токсичный, работа требует осторожности.

Сейчас выпускаются современные полиэфирные смолы без стирола. В отличие от неорганических смесей, в них нет опасных компонентов. В составе живица, растительные масла (рапсовое, соевое, касторовое). Из масел добывают экологически чистые полиолы — базовые компоненты для изготовления двухкомпонентных полиэфирных смол. Из полиолов готовят вспененный полиуретан.

Из полиолов готовят вспененный полиуретан.

к содержанию ↑

Сфера применения

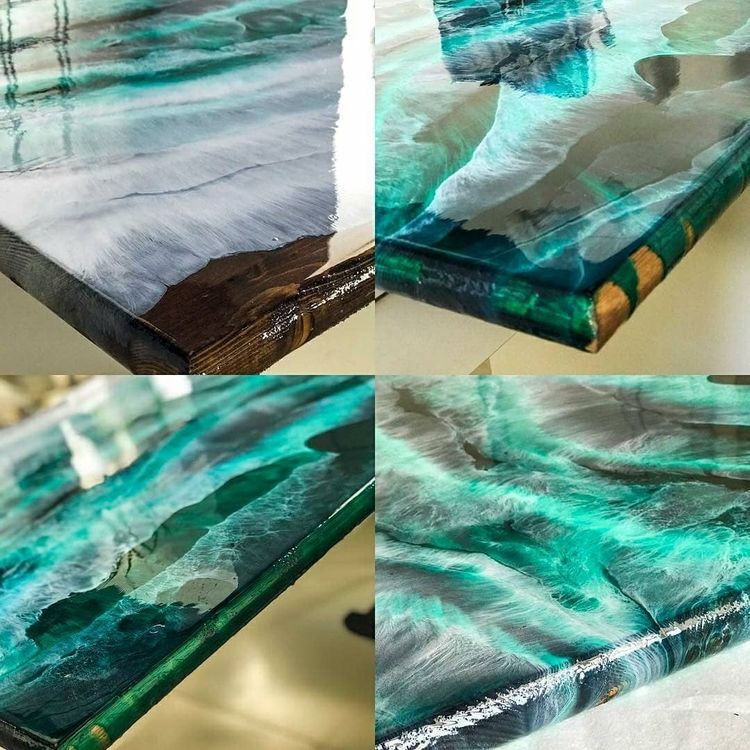

Что можно сделать на основе полиэфирных смол? Сфера их применения очень широка. В комбинации со стеклотканью они позволяют получить стеклопластик нужной степени прозрачности. Изделия из него есть в любом магазине сантехники, например, душевые кабины. Смолы входят в состав лакокрасочных материалов, клеевых смесей, компаундов — полимеров для изготовления радиодеталей, электротехнического оборудования. Их вводят в мастики, замазки, композиции для наливного пола, для подиумов.

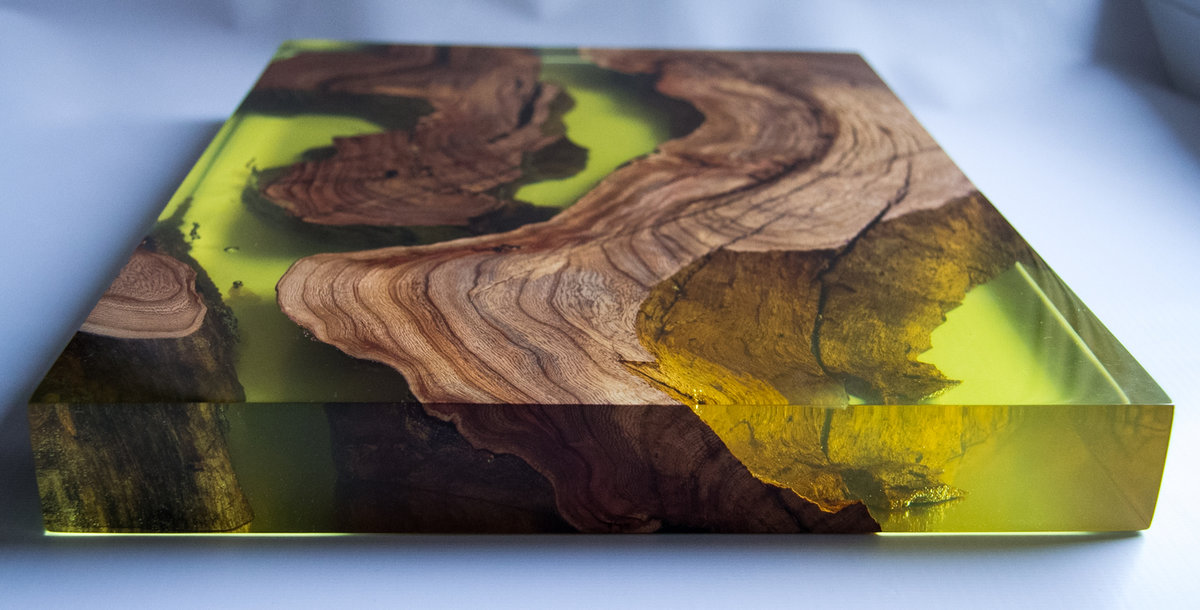

Стеклопластик применяется в отливке статуэток, галантереи. Полиэфиркой пропитывают пористые материалы для их герметизации, например, для стабилизации древесины. Полиэфирная смола может участвовать в процессе изготовления сотопластов, иных пластмасс, волокнистых плит из дерева, асбоцементных плит.

В кораблестроении использовать смолы можно для:

- соединения деталей кораблей, катеров;

- придания герметичности лодкам;

- уплотнения иллюминаторов;

- обработки корпусов.

Полиэфирная смола применяется для ремонта бамперов авто, пластик на ее основе служит базой для изготовления деталей автомобилей. С добавлением полиэфирок делают автомобильные грунтовки и шпаклевки. Стеклопластик вкупе с красителями применяют для литья осветительных приборов, подоконников, карнизов, кровель. Литьевой метод используется для создания искусственного камня.

к содержанию ↑

Марки и производители

Выпускаются разнообразные полиэфирные смолы отечественных и импортных производителей. Упаковки большинства смол — от 1 килограмма и более.

Neon S-1

Neon S-1 от Ремполимер — предускоренная тиксотропная смола, которая обладает низкой вязкостью, средним уровнем химической активности. В составе присутствует стирол, наполнители высокого качества. Средство считается одним из лучших для ремонта лодок, катеров, автотюнинга. Дает минимальную усадку, после разбавления его надо наносить в течение 15 минут. Время полимеризации — 45 минут.

Время полимеризации — 45 минут.

Рефлекс

Reoflex Repair Resin или полиэфирная смола Рефлекс — средство для ламинирования, имеет ортофталевую основу и пониженное количество стирола. В описании указано, что смола обладает высокой адгезией к металлу, лакокрасочным покрытиям, древесине, ламинату, грунтам.

Полученное покрытие имеет высокую прочность к механическому повреждению, вибрации, стойкое к перепадам температур, влиянию смазок, бензина, масел. Добавление специальных компонентов позволяет пластифицировать материал и применять для ремонта бамперов, заполнения щелей в металле.

к содержанию ↑

Смола для литья Norsodyne O-12335 AL

NorsodyneO-12335 AL — предускоренная прозрачная смола, имеет высокую стойкость к ультрафиолету. Отличается довольно большим временем желатинизации — 16 – 22 минуты. Разводить ее нужно отвердителем Бутанокс в объеме 0,03 % от общей массы. Используется для обработки пористых материалов, как клей для резиновых лодок, ремонта автомобилей. Допускается применение при температуре от +15 градусов.

Допускается применение при температуре от +15 градусов.

Novol Plus 720

Новол Плюс 720 (Novol Plus 720) — еще одно популярное средство, которым можно клеить резиновые изделия, заделывать дыры, отверстия, усиливать пластиковые конструкции. С его помощью ремонтируются кемпинговые прицепы, яхты, автомобильные кузова.

Как отвердитель применяется Бутанокс, его можно заменить 50 % пастой перекиси бензоила. Полиэфирная смола имеет высокую прочность, отлично шлифуется, может покрываться полиэфирными шпаклевками. Расход 1м2 при использовании в качестве клея небольшой, средство может применяться со стекломатом.

к содержанию ↑

Другие марки

Склеивать различные поверхности, проводить их ламинирование можно при помощи смолы полиэфирной Eskim ES-1060. Состав менее вязкий, чем большинство материалов, поэтому отличается легкостью нанесения.

Особое свойство — низкая чувствительность к количеству растворителя и температуры для отверждения. Легко добавить в смолу любую колеровку своими руками, смола сочетается с большинством пигментов. К средству можно досыпать цемент, тальк, гипс и применять для изготовления наливных полов.

Легко добавить в смолу любую колеровку своими руками, смола сочетается с большинством пигментов. К средству можно досыпать цемент, тальк, гипс и применять для изготовления наливных полов.

Полиэфирная смола Polipol 3401-А — ортофталевый материал с низкой усадкой, практически не деформируется после отверждения. Широко используется для производства химически стойкой тары, деталей катеров, аттракционов, бассейнов. Сколько сохнет средство? Время гелеобразования — 30 минут, дальнейшее отверждение зависит от температуры в помещении.

к содержанию ↑

Особенности ненасыщенных полиэфирных смол

Основное отличие ненасыщенных смол от насыщенных — в составе, точнее, в количестве определенных компонентов. Ненасыщенные средства более популярны, ведь для их полимеризации не нужна высокая температура, составы отвердевают даже при +23 градусах. Плюсом можно назвать меньший вред для здоровья — отсутствует выделение побочных продуктов.

Материал используется для изготовления армированного пластика, литой изоляции, стеклопластикового покрытия, радиоприборов, электроприборов.

Подойдет и для корпусов лодок, катеров, яхт, применяется в авторемонте и автомобильной промышленности.

к содержанию ↑

Растворители, ускорители и ингибиторы

Обязательный компонент смолы — растворитель-мономер. Нужен для разведения, снижения вязкости (сам полиэфир очень густой), как участник сополимеризации. Для перевода материала из жидкого состояния в твердое применяются катализаторы, например, гидроперекись (позволяет полиэфирке обрести конечные свойства).

Ускоритель вводят в состав сразу либо добавляют, чтобы стабилизировать массу, в процессе эксплуатации. Обычно в качестве ускорителя выступают соли кобальта. Без последовательного применения таких веществ процесс отверждения будет происходить медленно или преждевременно, готовое изделие будет испорчено.

к содержанию ↑

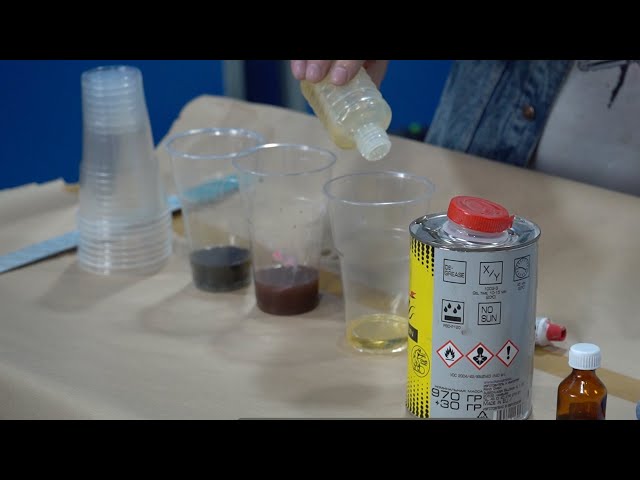

Работа с полиэфирной смолой

Вначале следует точно отмерить объем смолы и ускорителя, пропорции всегда указываются в инструкции. Рекомендуется начинать работу с минимального количества материалов — не более 0,5 – 1 литра. Ускоритель добавляют постепенно, после тщательно размешивают смолу. Быстрые движения недопустимы — так в массу попадет много воздуха.

Рекомендуется начинать работу с минимального количества материалов — не более 0,5 – 1 литра. Ускоритель добавляют постепенно, после тщательно размешивают смолу. Быстрые движения недопустимы — так в массу попадет много воздуха.

При введении раствора возможна смена оттенка жидкости (становится синего цвета), сильное нагревание. Если температура полиэфирки повысилась, это означает начало процесса полимеризации.

Когда требуется замедлить отверждение, можно поставить емкость с массой в таз с холодной водой. Переход жидкости в желатинообразное состояние означает окончание периода ее использования. Обычно такой процесс занимает 20 – 60 минут. Склеить изделия или нанести смолу на поверхности надо раньше, после желатинизации перемещать материал уже нельзя. Далее надо дождаться полной полимеризации — от нескольких часов до 2 суток, но окончательные свойства полиэфирка обретет через 1 – 2 недели.

к содержанию ↑

Полиэфирные смолы и стекломаты

Стекломаты — стекловолокно, нарубленное мелкими кусками (до 5 см). Их соединяют между собой и используют подобно стеклоткани. Для изготовления стекломатов применяется полиэфирка. Их прочность ниже, чем у стеклоткани из-за более коротких волокон, зато в работе они намного легче.

Их соединяют между собой и используют подобно стеклоткани. Для изготовления стекломатов применяется полиэфирка. Их прочность ниже, чем у стеклоткани из-за более коротких волокон, зато в работе они намного легче.

После пропитывания смолой материал становится похожим на губку, хорошо сгибается и обретает нужную форму. Существуют тонкие стекломаты (стекловуаль) и очень толстые, как одеяло.

к содержанию ↑

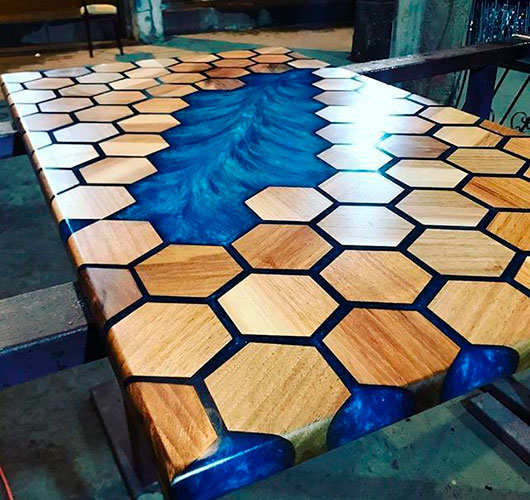

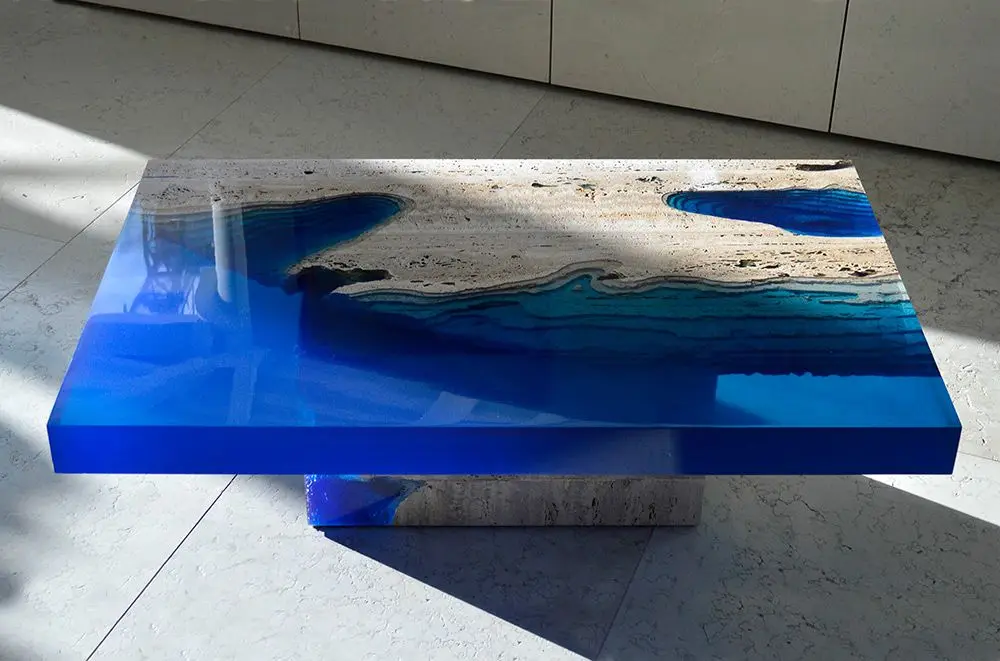

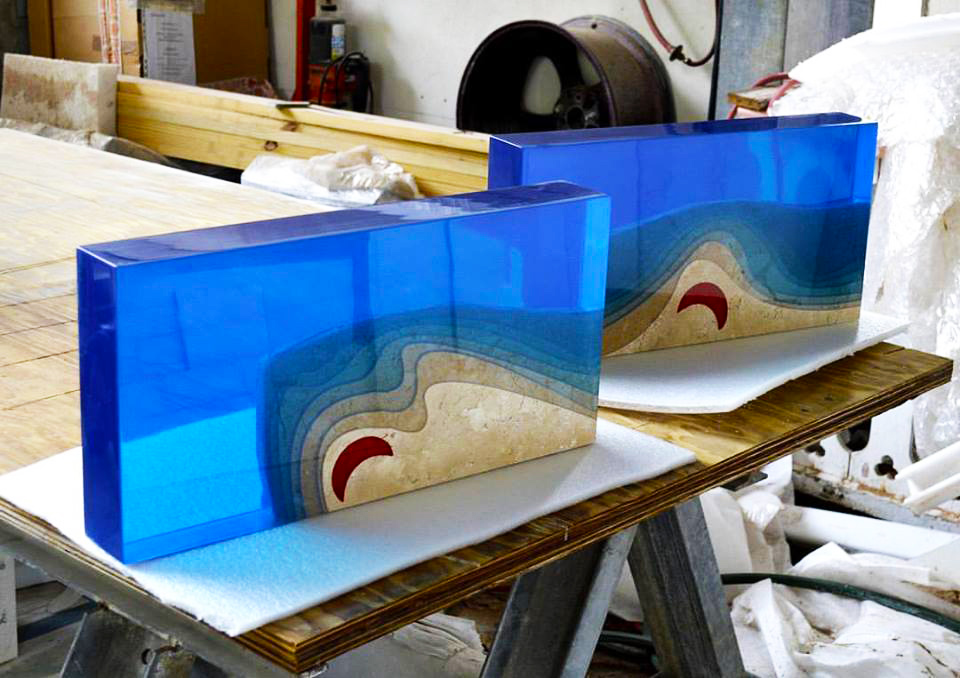

Изготовление искусственного камня

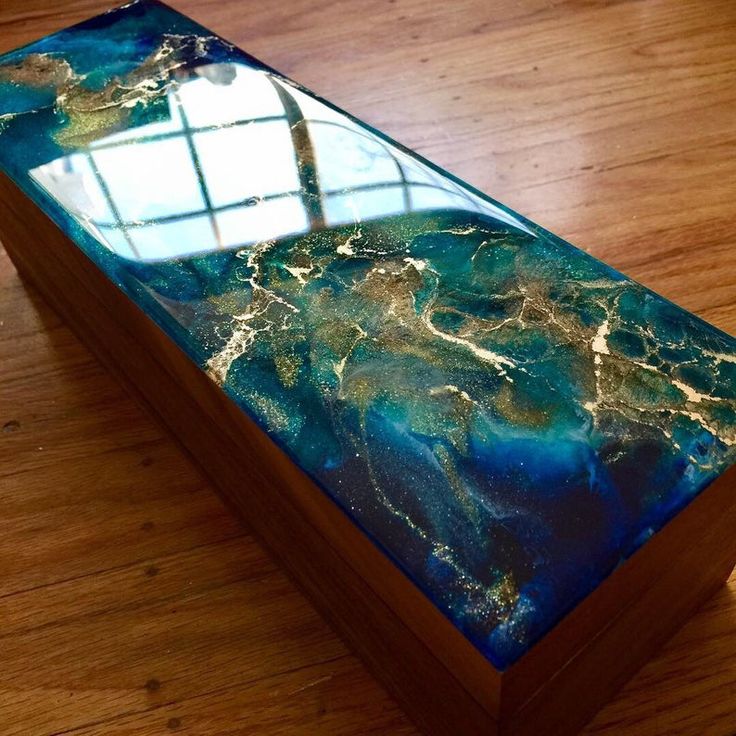

Кроме прямого предназначения, полиэфирка широко применяется для изготовления искусственного камня. Для этого смола смешивается с наполнителями, минеральной крошкой, красителями, полимерами, стеклом.

Чтобы сделать крупные изделия (столешницы, карнизы), применяют метод литья — укладывают наполнитель в форму, заливают полиэфирной смолой. Так своими руками делают изделия из мрамора — смешивают полиэфирку и крошку искусственного мрамора, заливают в нужную форму. Сушат изделие в сушильном шкафу под действием горячего воздуха.

Сушат изделие в сушильном шкафу под действием горячего воздуха.

к содержанию ↑

Опасность и вред для человека

Вредные компоненты присутствуют в составе практически всех материалов неорганического происхождения. Особенно токсичен стирол, это вещество весьма огнеопасно. Работать с полиэфиркой надо всегда с соблюдением мер защиты. Глаза предохраняют от паров и брызг специальными очками, органы дыхания защищают респиратором.

Чем отмыть материал, если состав попал на кожу? Надо сразу же тщательно промыть это место с мылом, но лучше использовать особый состав для очищения полиэфиров. Помещение должно хорошо проветриваться, исключается работа рядом с источниками огня. Тушение при возгорании запрещено проводить водой, надо применять огнетушитель или песок.

Полиэфирная смола: определение, состав, характеристики

Развитие химической промышленности является следствием индустриального прогресса, развитие которого приходится еще на начало 20 века. Этот период знаменит не только вытеснением мануфактуры фабричным производством и повышением значимости машинного труда. Постепенно закладывались основы для создания качественных синтетических материалов. К середине столетия перед человечеством открылись технологии производства полиэфирных смол. Если изначально область их применения была весьма ограничена, то в настоящее время они составляют костяк в промышленности и строительстве.

Этот период знаменит не только вытеснением мануфактуры фабричным производством и повышением значимости машинного труда. Постепенно закладывались основы для создания качественных синтетических материалов. К середине столетия перед человечеством открылись технологии производства полиэфирных смол. Если изначально область их применения была весьма ограничена, то в настоящее время они составляют костяк в промышленности и строительстве.

Полиэфирные смолы можно назвать продуктом нефтехимической переработки. Их получают при смешивании и поликонденсации многоатомных спиртов, кислот и ангидридов.

В результате сложного химического процесса получается материал с уникальными свойствами. Он необычайно востребован, благодаря своей относительно низкой стоимости. Изначально лидером по производству полиэфирных смол являлись США. К началу 60-х годов в Америке было налажено производство экологически чистых аналогов на основе растительных масел, однако рост нефтедобычи существенно повлиял на вектор развития нефтехимической промышленности.

Состав

Полиэфирные смолы имеют сложный состав. Все компоненты можно разбить на отдельные группы, которые выполняют вполне определенную функцию.

- Полиэфир или полиэфирный олигомер содержится в количестве 65-70%. Это основное вещество, подвергающееся полимеризации.

- Растворитель. Его объем составляет до 30%. Вещества, являющиеся растворителями, способны снижать вязкость материала, вступая в реакцию сополимеризации основного компонента.

- Инициатор – вещество, которое способствует началу реакции. Доля его содержания составляет 1,8%.

- Ускоритель играет роль катализатора. С его помощью существенно увеличивается скорость реакции. В смоле содержится около 1,5% ускорителя.

- Ингибитор. Добавляется в основной состав для хранения. Именно он не дает смоле самостоятельно подвергаться полимеризации.

Как было указано выше, основной компонент полиэфир состоит из спиртов, кислот и ангидридов. Обычно в качестве спиртов выступает этиленгликоль, пропиленгликоль, диэтиленгликоль, дипропиленгликоль или глицерин. Остальными компонентами выступают фумаровая кислота, малеиновый ангидрид, адипиновая кислота и фталевый ангидрид.

Остальными компонентами выступают фумаровая кислота, малеиновый ангидрид, адипиновая кислота и фталевый ангидрид.

После смешивания компонентов до наступления реакции отверждения полиэфир обладает относительно небольшой молекулярной массой. В процессе полимеризации молекулы образуют трехмерную сетчатую структуру, а их масса стремительно растет. Образование связанной структуры повышает прочность и плотность конечного материала.

Все растворители являются мономерами, они доводят консистенцию смолы до требуемой нормы, снижая ее вязкость. Без этого вещества подготовить смолу невозможно, так как изначально она слишком густая. К тому же растворитель участвует в процессе полимеризации, увеличивая скорость и глубину отверждения. Без растворителя смола «застывает», но очень медленно.

В подавляющем большинстве случаев на производстве полиэфирных смол используют стирол в качестве растворителя. Он имеет высокую эффективность наряду с низкой стоимостью, однако требует осторожного обращения.

Стирол токсичен и горюч, что создает потенциальную опасность отравления или взрыва.

Инициатор нужен компонентам смолы, чтобы началась реакция отверждения. Перекись и гидроперекись, являясь инициаторами, взаимодействуют с ускорителем. В результате реакции они образуют свободные радикалы, которые, в свою очередь, превращают молекулы полиэфира также в свободные радикалы, в чем и заключается процесс полимеризации. Он сопровождается повышением температуры материала. После добавления инициатора в состав смолы необходимо произвести заливку в течение суток.

Ускоритель может добавляться в полиэфир еще на стадии изготовления, ведь реакция начнется только после его соединения с инициатором. Наиболее популярным веществом-ускорителем является соль кобальта (нафтенат кобальта или октоат кобальта). Они выпускаются не только в составе полиэфира, но и отдельно, их марки содержат литеры «НК» или «ОК».

Ингибиторы замедляют реакцию полимеризации. Дело в том, что многие смолы даже без ускорителей и инициаторов способны образовывать свободные радикалы. Такие вещества, как фенол, трикрезол, некоторые кислоты и хиноны могут быть добавлены в полиэфиры в небольшом количестве. Обычно их доля не превышает 0,05%.

Такие вещества, как фенол, трикрезол, некоторые кислоты и хиноны могут быть добавлены в полиэфиры в небольшом количестве. Обычно их доля не превышает 0,05%.

Изготовление

В процессе перегонки нефти образуются такие продукты, как бензол, этилен и пропилен. На их основе производятся ангидриды, многоосновные кислоты и гликоли. При соединении всех компонентов образуется базовый состав полиэфира. Его еще называют базовой смолой. Для получения готовой полиэфирной смолы базовый состав смешивают с растворителем.

В принципе, уже после их взаимодействия получается состав с характерными свойствами. Он поступает в продажу и может быть использован на производстве. Тем не менее, возможен переход процесса на второй этап. В смолу вводятся различные добавки. Их содержание и дозировка зависит от назначения. Примером служат пластификаторы, пигменты и связующие компоненты.

После того, как полиэфирная смола поступила в продажу, на реализацию отводится ограниченное время.

Причина заключается в том, что процесс полимеризации и отверждения начинается самопроизвольно.

Со временем качество основного состава постепенно ухудшается. Для увеличения срока хранения приходится понижать температуру, поэтому рекомендуется смолу хранить в холодильниках.

Перед непосредственным применением все компоненты разогреваются до комнатной температуры, основной состав смешивается с отвердителем, активатором и катализатором согласно инструкции от производителя. После смешивания всех компонентов смола приобретает характерные показатели влагостойкости, плотности и прочности. В продаже встречаются однокомпонентные материалы, это означает, что дополнительные компоненты придется докупать отдельно.

Свойства и характеристики

Полиэфирная смола в готовом к применению виде по своей консистенции похожа на жидкий мед. Она может принимать разные оттенки, от желтого до темно-коричневого. Несмотря на наличие окраса, смола прозрачная. После того, как в основной состав добавляется отвердитель, прозрачность снижается, а сам материал густеет. В промежуточном состоянии он похож на резину, а по завершении отверждения становится твердым. На затвердевшую полиэфирную смолу хорошо наносится лак и различные краски.

В промежуточном состоянии он похож на резину, а по завершении отверждения становится твердым. На затвердевшую полиэфирную смолу хорошо наносится лак и различные краски.

Для полиэфирных смол можно сформулировать целый ряд уникальных свойств. Именно они играют определяющую роль в определении сферы применимости материала. Опишем кратко свойства и применение полиэфирной смолы.

- Низкая теплопроводность. Теплоизоляционные свойства смолы востребованы в промышленности и строительстве. Даже относительно небольшой слой способен служить неплохим изолятором.

- Влагостойкость. В затвердевшем виде полиэфирная смола не пропускает влагу. Она может использоваться даже в условиях повышенной влажности в качестве гидроизоляции.

- Повышенное время эксплуатации. Изделия из полиэфиров устойчивы к внешним воздействиям климатического и техногенного характера. Это позволяет эксплуатировать их в течение длительного времени, причем за весь период материал практически не теряет своих основных характеристик.

- Широкий температурный диапазон. Применение смолы в быту практически не ограничено температурными критериями. Материал абсолютно инертен и к ультрафиолетовому излучению, то есть, внешний вид изделий со временем не изменяется, равно как и оптические характеристики.

- Устойчивость к химии. Устойчивость к воздействию химически активных веществ позволяет применять различные средства по уходу за изделиями из полиэфирных смол.

- Универсальность. Сфера применимости материала охватывает многие отрасли промышленности, от производства машин до электроники. Востребована смола и в домашних условиях, несмотря на вредность некоторых ее компонентов.

- Хорошая адгезия. Высокий показатель адгезии только подчеркивает универсальность материала. Смола отлично сочетается с древесиной стеклом, пластиком и металлом.

- Диэлектрик. Диэлектрические свойства полиэфира позволяют одновременно использовать его, как строительный материал и как изолятор.

Есть у полиэфирных смол и характерные минусы. Материал считается опасным для здоровья человека. В основном, источником этой опасности является стирол, которым можно надышаться в процессе приготовления состава.

В застывшем виде полиэфирная смола не причиняет вреда, тем не менее, изделия не рекомендуется использовать в пищевой промышленности.

Также смола подвержена усадке. По сравнению с эпоксидными смолами, полиэфирные в данном отношении существенно проигрывают.

Современные технологии позволили существенно снизить класс опасности материала. Сейчас в продаже можно встретить полиэфиры без содержания стирола. Его заменили растительные масла (касторовое, рапсовое, соевое). Масла используются не в чистом виде. Из них получают полиолы, которые являются базовыми компонентами для смол. Такой материал, безопасный для человека, имеет более расширенную область применения.

Применение

Как было уже указано, сфера применимости полиэфирной смолы необычайно широка. Благодаря невысокой стоимости и способности менять свои свойства при наличии наполнителей, материал задействован практически в каждой отрасли промышленности. В сочетании со стеклотканью полиэфир образует прочный и прозрачный стеклопластик. Изделия из такого стеклопластика широко применяются в сантехнике. Примером могут служить душевые кабины, которые по своей прочности не уступают «собратьям» из других материалов, но, в то же время, отличаются малой массой.

Благодаря невысокой стоимости и способности менять свои свойства при наличии наполнителей, материал задействован практически в каждой отрасли промышленности. В сочетании со стеклотканью полиэфир образует прочный и прозрачный стеклопластик. Изделия из такого стеклопластика широко применяются в сантехнике. Примером могут служить душевые кабины, которые по своей прочности не уступают «собратьям» из других материалов, но, в то же время, отличаются малой массой.

На основе полиэфирных смол изготавливаются лаки, клеевые составы и краски, а в области электроники смола является средством электро- и теплоизоляции. Мастики, замазки и наполнители отлично проявляют себя в изготовлении изделий галантереи, статуэток, наливных полов и подиумов. В быту полиэфиркой пропитывают пористые вещества, она способна стабилизировать древесину и является прекрасным грунтом или герметиком. Перечень стройматериалов на основе смолы можно дополнить сотопластами, пластмассами, волокнистыми древесными и асбоцементными плитами.

Широкое применение полиэфирная смола нашла в области кораблестроения. Из нее изготавливают несущие детали, элементы соединения. В качестве герметика смола востребована не только для небольших катеров, но и кораблей. Она обеспечивает герметичность корпусов, люков и иллюминаторов. Мастера кузовного ремонта используют смолу в качестве несущего материала при ремонте бамперов авто, а пластик на основе полиэфирки поставляется на заводы-изготовители.

Автомобильные грунтовки и шпатлевки в своем составе имеют смолы. Смола в чистом виде используется для заливочных работ. Примером служит литье подоконников, кровли, карнизов, а также плафонов осветительных приборов. При добавлении колеров и наполнителей полиэфирная смола служит сырьем для производства плиток декоративного камня.

Популярные марки

На рынке стройматериалов можно встретить полиэфирные смолы от отечественных и импортных поставщиков. В связи с большим расходом, фасовка материала производится в различные тары, вместимостью от 1 литра и выше.

- Neon S-1. Смола Neon S-1 представлена компанией Ремполимер. Она позиционируется, как предускоренная тиксотропная полиэфирка, которая известна потребителям, благодаря низкой вязкости. Основной компонент получен на основе стирола, но используются наполнители высокого качества. Негласно считается, что данная марка смолы отлично подходит для автотюнинга, а также для ремонта катеров и лодок. Время пригодности состав для работы после приготовления составляет 15 минут. Полное отверждение происходит за 45 минут.

- Reoflex Repair Resin или Рефлекс известна, как универсальное средства для поверхностного ламинирования. Смола относится к классу ортофталевых полимеров и отличается пониженным содержанием стирола. Может использоваться для всех типов первичного покрытия, так как обладает высокой адгезией к металлам, стеклу, древесине и лакокрасочным материалам. Слой полиэфирной смолы Рефлекс выдерживает значительные нагрузки, перепады температур, а также устойчив к воздействию нефтесодержащих продуктов.

Добавление пластификатора превращает смолу в материал, пригодный для герметизации металлов. Марка востребована автослесарями, так как используется при ремонте пластиковых элементов.

Добавление пластификатора превращает смолу в материал, пригодный для герметизации металлов. Марка востребована автослесарями, так как используется при ремонте пластиковых элементов. - Norsodyne O-12335 AL. Смола для литья Norsodyne O-12335 AL не теряет своих оптических свойств под действием света. Ее устойчивость к ультрафиолетовому излучению широко применяется в отделочных работах. Предускоренная смола принимает желатинообразную консистенцию в течение 20 минут. Для нее выпускается специальный отвердитель – Бутанокс. Доля отвердителя составляет 0,3-2% от объема основного состава. Смола Norsodyne проявляет клеевые свойства даже при температуре 15°C градусов, в то время, как нижний предел для прочих моделей составляет 20-22°C градуса.

- Novol Plus 720. Качественный материал с усредненными показателями – смола Новол плюс 720. Она используется, как клей при работе с резиновыми изделиями, в качестве связующего компонента для пластика, а также в роли герметика, причем заделывать дыры можно в металле, стекле, пластике и древесине.

Прочность полиэфирки способствует тому, что ею укрепляют корпуса лодок, а в виде добавки смола используется даже при ремонте кузова автомобиля.

Прочность полиэфирки способствует тому, что ею укрепляют корпуса лодок, а в виде добавки смола используется даже при ремонте кузова автомобиля.

Отвердитель Бутанокс добавляется в компонент «А» (основной состав). Точное его количество определено производителем. Среднее значение доли отвердителя составляет 2,5%. Отвержденный полиэфир поддается обработке. Его можно шлифовать и покрывать лаком или красками.

Влияние на здоровье человека

Практически все синтетические материалы содержат вещества, так или иначе, оказывающие влияние на здоровье человека. Стирол, на основе которого создан растворитель, огнеопасен и токсичен, поэтому при работе со смолой предъявляются самые жесткие меры безопасности.

Необходимо защищать глаза от случайных брызг, а органы дыхания от паров. Если материал случайно попал на кожу, следует безотлагательно предпринимать меры. Лучше всего использовать специальный состав для очищения от полиэфира, но если его нет под рукой, то место соприкосновения со смолой промывается теплой мыльной водой. Помещение должно быть оборудовано вытяжкой и приточной вентиляцией.

Помещение должно быть оборудовано вытяжкой и приточной вентиляцией.

Запрещено проводить работы в непосредственной близости к источникам открытого огня. В случае возгорания пожар тушится огнетушителем или песком. Водой тушить стирол нельзя.

Технология производства материалов не стоит на месте, поэтому был разработан альтернативный метод получения смол. Речь идет о натуральных полиолах, созданных на основе растительных масел. По своим характеристикам они нисколько не уступают смолам на основе стирола, а в некоторых случаях даже превосходят.

Уменьшая вредное воздействие на человека, удается добиться негативного влияния на экологию в целом, ведь при этом снижаются объемы добычи нефти. Во-первых, экономятся невосполняемые ресурсы. Во-вторых, цена на такие смолы не зависит от курсов на нефтяном рынке.

полиэфирная смола или эпоксидная. Сравнение, нюансы, рекомендации

В настоящее время химическая индустрия производит множество разновидностей смол, но наибольшую популярность приобрели полиэфирные и эпоксидные. Для них свойственно после отверждения не возвращаться в жидкое состояние под действием высокой температуры. Решая, что лучше, эпоксидная смола или полиэфирная, необходимо учесть их свойства, преимущества и недостатки.

Для них свойственно после отверждения не возвращаться в жидкое состояние под действием высокой температуры. Решая, что лучше, эпоксидная смола или полиэфирная, необходимо учесть их свойства, преимущества и недостатки.

Характеристики эпоксидки

Эпоксидные материалы включают два компонента, которые при смешивании полимеризуются и становятся твердыми. Клеящих веществ, обладающих лучшими свойствами, чем у эпоксидки, на сегодняшний день не существует. Это великолепное защитное покрытие и одновременно вещество, превосходно склеивающее различные материалы: дерево, металлы, непористые поверхности.

Эпоксидная смола способна улучшить эксплуатационные свойства тканевых материалов, но работать с большими объемами не целесообразно, так как это потребует значительных трат.

Достоинства:

- Очень высокая прочность соединения.

- Незначительная усадка.

- Невосприимчивость к влаге.

- Отличные физико-механические показатели.

- Составы способны полимеризоваться при температуре от —10 до +200° С.

Рабочее время смеси на основе эпоксидки зависит от температуры и количества отвердителя. Чаще всего компаунды можно использовать от 30 минут до одного часа.

Но даже огромное число вариантов компаундов и масса положительных свойств не сделали эпоксидку популярнее полиэфирных составов. Это связано с единственным недостатком, который имеется у этого вещества — высокая стоимость, что становится особенно значимым в промышленных масштабах.

Характеристики полиэфирки

Полиэфирная смола образуется в результате переработки спиртов, в основе материала находится полиэфир. Для того чтобы ускорить процесс затвердевания применяются ингибиторы и растворители. В зависимости от области использования, материал отличается по структуре и свойствам.

Получившееся в результате применения состава изделие необходимо дополнительно обрабатывать защитным средством — гелькоутом. Оно повышает устойчивость покрытия к воздействию ультрафиолетового излучения, влаге, увеличивает прочность.

Достоинства полиэфирки:

- Стойкость к воздействию различных химических соединений.

- Твердость.

- Диэлектрические свойства.

- Устойчивость к износу.

- В процессе эксплуатации токсичные вещества не выделяются.

- Относительная дешевизна.

Доступность по цене и несложность технологии производства объясняются тем, что полиэфирная смола затвердевает при комнатной температуре, давая при этом незначительную усадку. Громоздкие устройства для высокотемпературной обработки не нужны, что обуславливает низкую стоимость подобных смесей. Они применяются в строительстве, машиностроении, химической промышленности.

Недостатки:

- При производстве нередко применяется растворитель стирол, который является токсичным и огнеопасным. Современные технологии позволяют исключить это вещество — поэтому внимательно читайте состав, покупая смолу.

- Не модифицированная полиэфирка горит так же хорошо, как и твердые породы древесины.

Многие производители решают подобную проблему введением в состав наполнителей, содержащих хлор и фтор, а также проводя химическое модифицирование.

Многие производители решают подобную проблему введением в состав наполнителей, содержащих хлор и фтор, а также проводя химическое модифицирование.

Что лучше

Оба материала имеют достоинства и недостатки, какой из них будет наиболее подходящим в конкретном случае, зависит от типа поверхности и условий, в которых состав будет применяться.

Эпоксидка стоит дороже, но образуемый с ее помощью клеевой шов прочнее, более устойчив к износу, характеризуется незначительной усадкой, дольше застывает.

По физико-механическим характеристикам полиэфирка значительно уступает эпоксидке, но применяется гораздо чаще по причине невысокой стоимости.

В отличие от полиэфирного материала, количество отвердителя в эпоксидке составляет значительное количество.

Полиэфирка продается в готовом виде, то есть реакция полимеризации в них уже «запущена» и через некоторое время состав затвердеет. По этой причине не рекомендуется покупать старую смолу: она не будет обладать заявленными производителем характеристиками и свойствами.

По этой причине не рекомендуется покупать старую смолу: она не будет обладать заявленными производителем характеристиками и свойствами.

Срок годности материала обычно в пределах шести месяцев. Но если соблюдать правила хранения или, например, поместить емкость в холодильник (без заморозки), период годности увеличивается до одного года. Необходимо беречь состав от ультрафиолетовых лучей и температуры выше +20° С.

С полиэфиркой работать намного проще, нежели с эпоксидными смесями. Кроме того, стоит она приблизительно в два раза дешевле.

Совет! Для отливки декоративных изделий или высокопрочного склеивания поверхностей различных материалов лучше предпочесть составы на основе эпоксидки, так как они обладают лучшими характеристиками.

Полезные советы

- Допустимо наносить поверх отвержденной полиэфирной смолы эпоксидку и наоборот, но в жидком, застывшем состоянии они не должны соприкасаться друг с другом.

- Полиэфирный состав плохо держится на эпоксидном материале.

Увеличить адгезию позволит предварительная зачистка застывшей поверхности эпоксидки шкуркой или, как минимум, протирание растворителем.

Увеличить адгезию позволит предварительная зачистка застывшей поверхности эпоксидки шкуркой или, как минимум, протирание растворителем. - При работе с эпоксидными компаундами следует максимально соблюдать меры предосторожности, так как большинство подобных составов вызывают ожоги, дерматиты и повреждают органы дыхания. Если эпоксидка попала на кожу, ее необходимо незамедлительно смыть денатурированным спиртом или водой с мылом. Опасность представляют вещества, используемые в качестве отвердителей.

Свойства, применение и технические характеристики полиэфирных смол

Полиэфирная смола применяется для различных целей и в разных областях. Можно ею работать и в бытовых условиях, но, чтобы получить качественный результат и не получить вреда для здоровья, требуется знать определенные правила работы. Подробнее о том, что собой представляет полиэфирная смола, ее свойствах и где ее применять будет, рассказано далее.

Содержание

- Состав

- Характеристики материала

- Сфера применения

- Изготовление

- Свойства и характеристики

- Сравнение с эпоксидной смолой

- Применение

- Особенности ненасыщенных полиэфирных смол

- Растворители, ускорители и ингибиторы

- Работа с полиэфирной смолой

- Полиэфирные смолы и стекломаты

- Марки и производители

- Влияние на здоровье человека

- Видео: Что такое полиэфирная смола и где используется стекломат

Состав

Состав полиэфирной смолы сложен, каждый элемент, входящий в него служит для определенной цели. Их можно объединить в несколько групп:

- Полиэфир, в составе он содержится на 65-70%, это база смолы;

- Растворитель, примерное содержание 30%, могут способствовать снижению вязкости изделия;

- Инициатор, 1.8%, запускает процесс полимеризации;

- Ускоритель, способствует увеличению скорости затвердевания состава, 1.5%;

- Ингибитор сдерживает процесс полимеризации во время хранения.

Состав полиэфирной смолы сложен, каждый элемент, входящий в него служит для определенной цели.

Характеристики материала

Чтобы лучше понять, как работать с данным материалом следует разобраться в его характеристиках. К ним относятся:

- Низкие показатели теплопроводности;

- Высокие показатели устойчивости влаге;

- Долгий срок службы, выполненных изделий;

- Высокая устойчивость к сменам температур, ультрафиолету и механическому воздействию;

- Выдерживает влияние химических средств;

- Разнообразная область применения;

- Хорошие показатели сцепляемости с разными материалами;

- Свойство электроизоляции.

Высокая устойчивость к сменам температур, ультрафиолету и механическому воздействию.

Сфера применения

Полиэфирной смолы применение может быть разным. Если использовать ее со стеклотканью, то можно получить стеклопластик необходимой прозрачности. Широко применяется полиэфирка для производства сантехники. Также она нашла свое применение в производстве лакокрасочной продукции, клеев, добавляется в полимеры необходимые для создания деталей для радиооборудования и электрооборудования.

Также она нашла свое применение в производстве лакокрасочной продукции, клеев, добавляется в полимеры необходимые для создания деталей для радиооборудования и электрооборудования.

Так смола может использоваться для мастик, замазок, для заливки пола. Из стеклопластика путем лепки получают разные статуэтке, это отличный архитектурный помощник. Полиэфирной смолой можно обеспечить герметизации материалов. Широко применяется она в кораблестроение, для создания соединения различных деталей.

С помощью нее можно отремонтировать бампер авто. Из пластика, полученного с нею в составе, производят автомобильные детали. Литьевая методика позволяет создавать искусственные камни.

С помощью нее можно отремонтировать бампер авто.

Изготовление

Полиэфирку получают путем переработки нефти, в ходе данного процесса происходит выделение бензола, этилена, пропилена. После подвергания материала различным химическим реакциям получают гликолей, многослойные кислоты, антигидриды. Все элементы объединяются и увариваются, в итоге образуется базовая смола.

Для изготовления готового продукта в данный состав добавляется стирол, отличающийся токсичностью. Подобное изделие может поступать в продажу, однако обычно в него добавляют и ряд других элементов, для придания дополнительных свойств: пластификаторы, пигменты, связующие добавки и т.д.

После изготовления продукта запускается естественных этап полимеризации, поэтому смесь нужно использовать в ближайшие сроки, чем дольше стоит материала, тем сложнее с ним работать.

Для замедления процесса полиэфирку хранят в холодильниках. Перед началом работы производят добавление в состав отвердителя, инициатора, катализатора. Их нужно приобрести вместе с полиэфирной смолой.

Полиэфирку получают путем переработки нефти, в ходе данного процесса происходит выделение бензола, этилена, пропилена.

Свойства и характеристики

Полиэфирка имеет желтый оттенок разной степени насыщенности, консистенция схожа с жидким медом. После добавления отвердителя степень прозрачности понижается, и повышается густота, в середине процесса полимеризации смола приобретает схожесть с резиной, отвердев окончательно, смола может быть окрашена. Отличаются изделия из смолы износостойкостью, низкой теплопроводностью, высокой устойчивостью к влаге, долговечностью, устойчивостью к химическим веществам, отличной сцепляемостью и диэлектрическим свойством.

Отличаются изделия из смолы износостойкостью, низкой теплопроводностью, высокой устойчивостью к влаге, долговечностью, устойчивостью к химическим веществам, отличной сцепляемостью и диэлектрическим свойством.

Отличаются изделия из смолы износостойкостью, низкой теплопроводностью, высокой устойчивостью к влаге, долговечностью.

Сравнение с эпоксидной смолой

Полиэфирная и эпоксидная смола в чем разница, что лучше выбирать. Выбор должен делаться в зависимости от материала изделия, на которое хотят нанести смолу, условий применения.

Эпоксидка дороже, полиэфрки, но и качество прочности ее выше. Эпоксидная смола характеризуется хорошим клеевым свойством, дает меньшую усадку, лучше выдерживает механическое воздействие и более износостойкая.

В отличие от работы с полиэфирной смолой, с эпоксидной работать сложнее. Из-за вредных элементов, содержащихся в ее составе и составе отвердителей для нее.

Часто эпоксидки используют для создания столешниц, которые переносят механическое воздействие легко.

Часто эпоксидки используют для создания столешниц, которые переносят механическое воздействие легко.

Применение

Кроме перечисленных выше сфер применения полиэфирной смолы можно выделить ее использование в быту, как пропитка для пористых веществ, либо в качестве герметика или грунта. Она используется в кузовном ремонте, и грунтовочные и шпаклевочные растворы для автомобилей содержат данный материал.

Применяется литье из нее подоконников, карнизов, кровель, может также производится плафоны для предметов освещения. Как видно применение состава весьма разнообразно, и может полиэфирка использоваться и в промышленности и в быту.

Она используется в кузовном ремонте, и грунтовочные и шпаклевочные растворы для автомобилей содержат данный материал.

Особенности ненасыщенных полиэфирных смол

Ненасыщенные смолы используется чаще, ведь для процесса быстрого процесса отверждения не нужно прибегать к высоким температурам, процесс происходит при температурных показателях +23 градуса. Также преимуществ данного вида отмечается меньшая опасность для здоровья, работающего с ней человека. Сфера применения ненасыщенных смол также широка.

Также преимуществ данного вида отмечается меньшая опасность для здоровья, работающего с ней человека. Сфера применения ненасыщенных смол также широка.

Преимущество данного вида отмечается меньшая опасность для здоровья, работающего с ней человека.

Растворители, ускорители и ингибиторы

Обязательным является добавление в состав растворителя, он служит для уменьшения густоты продукции, а также для замедления процесса полимеризации, чтобы полиэфирное вещество слишком быстро не затвердело. Чтобы осуществить переход в твердое состояние используются катализаторы, разделителем может служить гидроперекись. Ускоритель может добавляться сразу, либо для стабилизации во время эксплуатации, в качестве него стандартно применяется соль кобальта. Если не добавить данные элементы, то процесс отверждения будет проходить в медленном темпе, или наоборот слишком быстро.

Обязательным является добавление в состав растворителя, он служит для уменьшения густоты продукции, а также для замедления процесса полимеризации.

Работа с полиэфирной смолой

Работа начинается с изучения инструкции на упаковке продукта, добавление компонентов происходит строго по указанному соотношению и количеству. Для новичков лучшим способом будет приготовление раствора маленькими порциями. Вливать ускоритель нужно постепенно, при этом мешать нужно аккуратно, чтобы не образовывались в смеси пузырьки. Во время процесса начнет повышаться температура смеси, это запущен процесс полимеризации, окрашивание смолы в синий цвет означает сильное е нагревание.

Если есть необходимость замедлить процесс, то можно тару с жидкостью опустить в холодную воду.

Когда жидкость перейдет к этапу желатинизации (20-60 минут), ее нельзя будет менять, придание формы и корректировка после уже нежелательна, иначе будут потеряны свойства. Затвердение происходит через 2-24 часа, полное затвердевание наступает через 7-14 дней.

Для новичков лучшим способом будет приготовление раствора маленькими порциями.

Полиэфирные смолы и стекломаты

Стекломаты представляют собой стекловолоконные единицы, которые делаются размером до пяти сантиметров. Производят их соединения вместе, получая материал похожий на стеклотканный. Показатели плотности у них ниже, но работать с ними проще. Добавляя в стекломаты полиэфирную смолу, получают податливый материал, которому можно придавать нужную форма и сгибать.

Добавляя в стекломаты полиэфирную смолу, получают податливый материал, которому можно придавать нужную форму и сгибать.

Марки и производители

Производят полиэфирную смолу много компаний, есть продукция отечественных брендов и зарубежных. Обычно объем тары составляет от 1 килограмма и более.

Влияние на здоровье человека

Содержание токсичных элементов в составе продукции требует соблюдения мер безопасности при работе. Мастер должен надевать защитные очки и респиратор. В помещении должна быть обеспечено хорошая вентиляция, рядом не должно находиться источников открытого огня, если произошло возгорания, то тушение водой недопустимо, используется песок, либо огнетушитель. Если попадание на кожу не удалось избежать, то место промывается мыльным раствором, рекомендуется иметь в наличии специальное средство для очищения полиэфиров.

Если попадание на кожу не удалось избежать, то место промывается мыльным раствором, рекомендуется иметь в наличии специальное средство для очищения полиэфиров.

Содержание токсичных элементов в составе продукции требует соблюдения мер безопасности при работе.

Полиэфирная смола обладает целым рядом положительных свойств, с которой можно провести множество работ. Главное уделять внимание правилам безопасности и выполнять смешивание строго по инструкции, описанной производителем.

Видео: Что такое полиэфирная смола и где используется стекломат

сфера применения, марки и производители, характеристика материала

Общее описание

Производство синтетических смол активно началось в начале прошлого века. Искусственные полимеры имеют ряд характерных отличий от натуральных разновидностей. Дело в том, что состав, созданный человеком, имеет особые свойства. Их можно задать еще на этапе изготовления. Составы могут значительно отличаться, что определяет их область применения.

Их можно задать еще на этапе изготовления. Составы могут значительно отличаться, что определяет их область применения.

Сегодня ежегодно в мире производится около 5 т искусственных полимеров. Синтетические смолы и пластмассы получают в результате переработки угля, нефти, газа или иных природных компонентов. Химические соединения, которые получаются таким способом, обладают низкой молекулярной массой. Причем они могут выпускаться не только в виде липкой густой смеси. Это может быть также порошок или гранулированная субстанция.

Синтетические и натуральные смолы, затвердевая, обеспечивают качественное сцепление с разными материалами. У полимерных составов эта характеристика выражена больше. Когда искусственная смола затвердевает, она может образовывать отличное сцепление с бетоном, металлом, стеклом и прочими стройматериалами. Процесс отвердевания в этом случае происходит под воздействием высоких температур или катализаторов. В некоторых случаях в процессе создания качественного соединении дополнительно применяется прессовка.

Некоторым искусственным составам для отвердения нужно только время. В результате получается устойчивое к различным неблагоприятным условиям вещество, которое не боится перепадов температуры, механических воздействий. Они не разрушаются под воздействием воды, щелочи, кислоты, бензина или масла.

Такие особенности определяют область применения представленных составов. Они стабильные, в отличие от природных аналогов, характеризуются высокими эксплуатационными качествами. Область их применения обширна.

Полиэтиленовые, полипропиленовые, поливинилхлоридные смолы

Если сравнивать смолы природные и синтетические, у последних гораздо больше положительных эксплуатационных качеств. В эту категорию входит множество иных разновидностей составов.

Часто в современной промышленности изготавливают и применяют полиэтиленовые смолы. Они обладают высокими показателями гибкости, которая сохраняется даже при значительном понижении температуры (вплоть до -60 ºС). Материалы из полиэтиленовых смол водостойкие, не подвержены негативному влиянию агрессивных химических веществ. Поэтому представленная разновидность смол применяется при создании гидроизоляционной пленки, а также водопроводных коммуникаций. Из полиэтиленовых смол изготавливают трубопроводы для химически активных веществ, а также предметы для медицинского, санитарно-гигиенического оборудования.

Поэтому представленная разновидность смол применяется при создании гидроизоляционной пленки, а также водопроводных коммуникаций. Из полиэтиленовых смол изготавливают трубопроводы для химически активных веществ, а также предметы для медицинского, санитарно-гигиенического оборудования.

Еще одной популярной разновидностью сегодня являются полипропиленовые смолы. Их получают в ходе полимеризации пропилена. Это газ, который получается в процессе крекинга продуктов нефтеперерабатывающей промышленности. На основе синтетических смол из полипропилена изготавливают трубы, декоративные материалы, непроницаемые для газа пленки, а также детали для химической аппаратуры.

Еще одной известной в современной промышленности разновидностью смол является поливинилхлорид. Он получается в ходе полимеризации. В процессе применяется винилхлорид – газ, который имеет запах эфира и не имеет цвета.

Смола из поливинилхлорида производится в виде гранул. Материал устойчив к высоким температурам, не теряет своих качеств на морозе. Также он обладает диэлектрическими свойствами. Этот материал широко применяют для производства гидроизоляции, линолеума, пленок для натяжных потолков, декоративных материалов и т. д.

Также он обладает диэлектрическими свойствами. Этот материал широко применяют для производства гидроизоляции, линолеума, пленок для натяжных потолков, декоративных материалов и т. д.

Сроки

Практически независимо от того, «холодный» или «горячий» процесс используется для отверждения полиэфирной смолы, основные стадии выглядят примерно так:

Желатинизация. Наступает через 40-120 минут после окончательного смешивания всех компонентов полиэфирного материала.

Резиноподобная стадия. Может наступить через промежуток времени после смешивания всех компонентов от 2 до 12 часов.

Твердая стадия-1. Материал застыл, при воздействии твердым предметами следов не остается или они еле заметны. Но летучие фракции в материале присутствуют и медленно диффундируют из монолита наружу.

Твердая стадия-2. Наступает от 15 до 25 дней после смешивания первичных компонентов. Все свободные радикалы полимерных цепочек отвердителя зафиксировались в новом окончательном и неизменном положении.

Окончательный процесс Твердой стадии-2 можно укоротить, если материал будет подвергаться воздействию высокой температуры в термокамере или специальным отопительными приборами в помещении, позволяющим обеспечить температурный режим порядка 80-100°C градусов в течение полутора-двух часов.

Если же имеете дело со стеклотканью, пропитанной полиэфирным смолами, то при 100°C градусов нужно выдерживать изделие уже 6 часов. В этих случаях Твердую стадию-2 можно обеспечить за 6-7 дней.

«Индикатором» наступления той или иной стадии процесса отверждения обычно служит изменение цвета полиэфирного компаунда. Какой именно цвет меняется на какой, об этом всегда подскажет инструкция, размещаемая на упаковке полиэфирного материала. Но чтобы не ошибиться и не испортить большой объем разведенной со всем компонентами смолы, делайте замесы небольшого количества материала, не более литра. Так вы успеете исполнить все задуманное и избавьте себя от лишних финансовых трат в случае порчи материала.

Хорошим признаком правильности начавшихся после смешивания всех компонентов в смоле процессов будет также значительное повышение температуры рабочего раствора.

Общие сведения

Цель отвердителя

Также важно добавить строго установленное соотношение двух компонентов смеси. Точность соотношений средств будет определять такие свойства конечного материала:

Прозрачность.

- Продолжительность застывания.

- Твердость.

- Однородность.

- Долговечность.

Почему же химический состав настолько важен? Если вы нарушите пропорции, то характеристики качество уменьшатся, как и время эксплуатации готового материала.

Правильное разведение дает получить термореактивный качественный состав, который будет иметь следующие признаки:

- Высокая степень адгезии с многими известными материалами.

- Прекрасная устойчивость к воде, прочность на разлом, разрыв, механическое повреждение и воздействие химии.

- Диэлектрические качества.

- Безусадочная форма или даже небольшая усадка при эксплуатации.

А теперь рассмотрим, как классифицируют такие вещества.

Классификация

Все отвердители по принадлежности к химической группе можно поделить на два вида:

- Аминные. В них входят амины, диамины, полиамины, а также гексаметилендиамин и полиэтиленполиамин. Такие отвердители самые распространенные среди мастером, и ими можно разбавлять любые смолы. Эпоксидная смола после их добавления станет застывать даже при комнатной температуре, и такой тип отверждения часто называют холодным.

- Кислотные. Тут применяют карбоновые кислоты и их ангидриды – фталевый, малеиновый, гексагидрофталевый и прочие. Кислотные типы отвердителей могут дать самый надежный результат, но достаточно сложные в использовании. Такой тип отверждении я часто называют горячим, а при температурном воздействии от +100 до +200 градусов смолы лишь улучшит свои физико-химические свойства.

В домашних условиях лучше применять лишь аминные раствора, но при достаточной сноровке и опыте можно применять кислоты для отверждения эпоксидной смолы.

Можно ли заливать ювелирную смолу поверх пастельного (акварельного) рисунка?

Сначала для пастельного рисунка. Да, можно. Но имейте ввиду, что пастельные мелки состоят из мелких сыпучих частиц, которые могут смешиваться со смолой. Если вы заливаете большие объемы, распределяйте смолу по поверхности с помощью наклонных манипуляций (как тесто на блинной сковородке). Так смешивания частиц со смолой будет меньше. Кроме того, не забудьте провести небольшой тест на клочке пастельной бумаги, чтобы убедиться, что она не впитывает смолу.

Относительно акварельного рисунка, то такая заливка тоже возможна, но только после полного высыхания изображения и если картинка создана на специальной акварельной бумаге. Такая бумага плотная, высокого качества, хорошо отталкивает воду и не позволяет эпоксидной смоле впитываться. В любом случае перед заливкой проведите тест на небольшом кусочке бумаги и проверьте ее на стойкость.

Растворители, ускорители и ингибиторы

Обязательным является добавление в состав растворителя, он служит для уменьшения густоты продукции, а также для замедления процесса полимеризации, чтобы полиэфирное вещество слишком быстро не затвердело. Чтобы осуществить переход в твердое состояние используются катализаторы, разделителем может служить гидроперекись. Ускоритель может добавляться сразу, либо для стабилизации во время эксплуатации, в качестве него стандартно применяется соль кобальта. Если не добавить данные элементы, то процесс отверждения будет проходить в медленном темпе, или наоборот слишком быстро.

Чтобы осуществить переход в твердое состояние используются катализаторы, разделителем может служить гидроперекись. Ускоритель может добавляться сразу, либо для стабилизации во время эксплуатации, в качестве него стандартно применяется соль кобальта. Если не добавить данные элементы, то процесс отверждения будет проходить в медленном темпе, или наоборот слишком быстро.

Обязательным является добавление в состав растворителя, он служит для уменьшения густоты продукции, а также для замедления процесса полимеризации.

Полиэфирные и акриловые смолы

В сфере производства синтетических смол и пластмасс выделяется такая разновидность, как полиэфирные составы. Этот материал создается в процессе переработки спиртов. Такая смола позволяет создать менее прочное соединение, чем эпоксидный состав. Но благодаря особенностям производства полиэфирные разновидности стоят дешевле. При этом с подобными смолами проще работать.

Самыми крупными потребителями продукции этого типа являются отрасли авто- и кораблестроения, производство осветительной техники. Полиэфирные смолы также нужны при производстве перегородок, душевых кабин и подоконников. Представленный материал легко гнется после затвердевания, может быть окрашен при помощи соответствующих составов.

Полиэфирные смолы также нужны при производстве перегородок, душевых кабин и подоконников. Представленный материал легко гнется после затвердевания, может быть окрашен при помощи соответствующих составов.

Акриловые синтетические смолы применяются в ходе производства пластмасс, мозаики, искусственного камня. Также подобные составы широко применяются в ходе строительно-ремонтных работ в ванных комнатах, душевых, при обустройстве фонтанов, душевых кабинок и прочего. Акриловая смола становится твердой быстро. Материал менее токсичен, чем перечисленные ранее составы.

Акриловые смолы применяют в качестве самостоятельного материала или при изготовлении иных составов. В них добавляют песок, мраморную крошку, а также различные пигменты. Поэтому акрил может иметь самые разные оттенки. В эту смолу можно добавить не более 50% дополнительных компонентов.

Акрил требует применения отвердителя. После процесса полимеризации состав получается абсолютно непористым, что значительно повышает эксплуатационные качества. Это значительно расширяет область применения материала. Из-за отсутствия пор в составе изделие не будет окрашиваться при попадании на поверхность красящих веществ. Если из акрила сделана столешница, сок свеклы не оставит на ней следа. Материал способен выдержать нагрев до 70 ºС. Формы для изготовления подобной продукции изготавливают из гипса, силикона или стекла.

Это значительно расширяет область применения материала. Из-за отсутствия пор в составе изделие не будет окрашиваться при попадании на поверхность красящих веществ. Если из акрила сделана столешница, сок свеклы не оставит на ней следа. Материал способен выдержать нагрев до 70 ºС. Формы для изготовления подобной продукции изготавливают из гипса, силикона или стекла.

Работа со стеклотканью и полиэфирной смолой

Здесь не будет химических формул, научных описаний, будут только ответы на важные вопросы как правильно подготовиться и работать с материалами.

Какую стеклоткань для тюнинга выбрать? Очень многое зависит от планов ее применения. Основной параметр стеклоткани, сказывающийся на ее применении – это плотность. Чем выше плотность, тем труднее работать над мелкими деталями. А чем ниже, тем тяжелее набрать толщину.

Что такое стекломат и зачем она нужна? Стекломат – это прессованные, рубленые волокна стеклоткани. Стеломат дешевле и удобней в работе, чем стеклоткань. Когда мы разобрались со стеклотканью, следующим этапом будет выбор смолы.

Когда мы разобрались со стеклотканью, следующим этапом будет выбор смолы.

Какую полиэфирную смолу выбрать? Лучше брать полиэфирную смолу свободной заливки, ей проще пропитывать материал. Вы можете спросить, а можно ли использовать эпоксидную смолу? Можно, но у эпоксидной смолы высокая вязкость, тем самым вызовет трудности с пропитыванием. Кроме того, эпоксидная смола дольше сохнет, чем полиэфирная смола.

Какой отвердитель выбрать? Смолы с разными основами замешивают с разными отвердителями. Когда вы определитесь со смолой, продавец в магазине даст вам нужный отвердитель.

В какой пропорции необходимо замешивать отвердитель со смолой? Рекомендация 2-3%, меньше 1% и более 5% меняются физические свойства материала.

Сколько сохнет полиэфирная смола? Есть один важный момент – это желатинизация. Это состояние смолы, когда она не годиться к использованию. Сама смола высыхает через несколько часов. Но нужно помнить, смолу нельзя сушить на солнце, это приведет к изменениям физических свойств.

От чего получается желатинизация? Желатинизация зависит от типа смолы, отвердителя, температуры окружающей среды и соотношение отвердителя к смоле.

В чем замешивать смолу? Обычные пластиковые стаканчики.

Чем наносить смолу? Обычные кисточки для покраски, чем шире кисть, тем большую площадь можно пропитать, но лучше брать среднюю кисть с хорошей плотностью.

Как получить матрицу не испортив поверхность? Можно использовать пищевую пленку, лучше и легче использовать бумажный(малярный) скотч, так как отделение матрицы происходит без усилий, так же не остается клей.

Где купить стеклоткань? Смолу? Отвердитель? В строительных магазинах, в магазинах краски на автобазарах. Самый важный момент: при работе со смолами, это надеть резиновые перчатки и робу с длинным рукавом, если нет желания день чесаться. Также за раз много смолы не замешивайте. Для правильной пропорции используйте электронные весы.

Области применения эпоксидной смолы для творчества

Эпоксидная смола – это универсальный материал, который позволяет изготавливать красивые изделия в различных областях использования: украшения и бижутерия, элементы декора помещений и предметы мебели. Для разных целей используются разные виды эпоксидной смолы – прозрачная или цветная, различающиеся по виду наполнителя, добавляемого в состав пред использованием.

Для разных целей используются разные виды эпоксидной смолы – прозрачная или цветная, различающиеся по виду наполнителя, добавляемого в состав пред использованием.

Прозрачная

Прозрачная эпоксидная смола используется при производстве рекламных и сувенирных, декоративных и ювелирных изделий, а также при создании полимерных полов с 3D эффектом.

Кроме этого, прозрачная эпоксидка используется на разных этапах выполнения строительно-монтажных работ при сооружении объектов различной направленности. Промышленностью выпускается эпоксидная смола в жидком и твёрдом состоянии, определяющем последовательность выполнения работ с её использованием.

«Magic Crystal-3D» идеально подходит для создания ювелирных изделий и бижутерии

Наиболее востребованными среди пользователей являются следующие марки прозрачной эпоксидной смолы:

- «Magic Crystal-3D» − используется для изготовления ювелирных изделий и бижутерии, а также при заливке глянцевых и 3D-покрытий; Magic Crystal-3D

- «Epoxy CR 100» − используется при изготовлении полимерных полов; Epoxy CR 100

- «ЭД-20» − является одним из видов эпоксидно-диановых смол, используемых при создании заливочных и пропиточных составов для строительных работ, а также при производстве герметиков и клеевых составов.

ЭД-20

ЭД-20

Цветная

Данный вид эпоксидной смолы отличается от прозрачной лишь тем, что при его приготовлении используются специальные наполнители, придающие конечному продукту определённый цвет.

Цветная эпоксидка для изготовления ювелирных изделий

Наполнители (поверхностно активные вещества) могут продаваться отдельно от эпоксидки, что позволяет выбрать краситель в соответствии с требуемым цветом или быть в заводской комплектации готовой для дальнейшего использования.

Свойства и характеристики

Полиэфирная смола в готовом к применению виде по своей консистенции похожа на жидкий мед. Она может принимать разные оттенки, от желтого до темно-коричневого. Несмотря на наличие окраса, смола прозрачная. После того, как в основной состав добавляется отвердитель, прозрачность снижается, а сам материал густеет. В промежуточном состоянии он похож на резину, а по завершении отверждения становится твердым. На затвердевшую полиэфирную смолу хорошо наносится лак и различные краски.

Для полиэфирных смол можно сформулировать целый ряд уникальных свойств. Именно они играют определяющую роль в определении сферы применимости материала. Опишем кратко свойства и применение полиэфирной смолы.

- Низкая теплопроводность. Теплоизоляционные свойства смолы востребованы в промышленности и строительстве. Даже относительно небольшой слой способен служить неплохим изолятором.

- Влагостойкость. В затвердевшем виде полиэфирная смола не пропускает влагу. Она может использоваться даже в условиях повышенной влажности в качестве гидроизоляции.

- Повышенное время эксплуатации. Изделия из полиэфиров устойчивы к внешним воздействиям климатического и техногенного характера. Это позволяет эксплуатировать их в течение длительного времени, причем за весь период материал практически не теряет своих основных характеристик.

- Широкий температурный диапазон. Применение смолы в быту практически не ограничено температурными критериями. Материал абсолютно инертен и к ультрафиолетовому излучению, то есть, внешний вид изделий со временем не изменяется, равно как и оптические характеристики.

- Устойчивость к химии. Устойчивость к воздействию химически активных веществ позволяет применять различные средства по уходу за изделиями из полиэфирных смол.

- Универсальность. Сфера применимости материала охватывает многие отрасли промышленности, от производства машин до электроники. Востребована смола и в домашних условиях, несмотря на вредность некоторых ее компонентов.

- Хорошая адгезия. Высокий показатель адгезии только подчеркивает универсальность материала. Смола отлично сочетается с древесиной стеклом, пластиком и металлом.

- Диэлектрик. Диэлектрические свойства полиэфира позволяют одновременно использовать его, как строительный материал и как изолятор.

Полезно узнать > Какая эпоксидная смола подойдет для заливки пола, выбираем марку и учимся заливать

Есть у полиэфирных смол и характерные минусы. Материал считается опасным для здоровья человека. В основном, источником этой опасности является стирол, которым можно надышаться в процессе приготовления состава.

Также смола подвержена усадке. По сравнению с эпоксидными смолами, полиэфирные в данном отношении существенно проигрывают.

Современные технологии позволили существенно снизить класс опасности материала. Сейчас в продаже можно встретить полиэфиры без содержания стирола. Его заменили растительные масла (касторовое, рапсовое, соевое). Масла используются не в чистом виде. Из них получают полиолы, которые являются базовыми компонентами для смол. Такой материал, безопасный для человека, имеет более расширенную область применения.

Эпоксидные смолы

Сегодня выпускается множество видов синтетических смол. Наиболее известные и широко применяемые полимерные составы следует рассмотреть подробнее.

Одной из самых популярных разновидностей является эпоксидная смола. Состав может иметь жидкую консистенцию или производиться в твердой форме. Это вещество не имеет цвета. Эпоксидные смолы двухкомпонентные, требуют применения отвердителя. Без катализатора состав не застынет. Чтобы полимеризация проходила быстрее, нужно увеличить температуру смолы.

Чтобы полимеризация проходила быстрее, нужно увеличить температуру смолы.

Эпоксидная смола обладает хорошей адгезией. Это позволяет скрепить керамику, металл, фаянс и ряд иных материалов. В чистом виде эпоксидная смола похожа на мед.

Это вещество получается в ходе поликонденсации фенола и эпилхлоридрина. В реакции также участвуют амины и спирты. В этой категории существует несколько веществ, которые несколько отличаются своими качествами. Так, полиэпоксиды обладают малой плотностью и способны хорошо скрепляться с металлом, камнем. При этом материал практически не дает усадки, устойчив к воздействию кислоты.

Эпоксидно-диановые вещества неотверждаемого типа – это термореактивные синтетические смолы. Они могут иметь оттенок от желтого до коричневого. Вязкость может быть разной. Это материалы, которые могут быть как жидкими, так и твердыми. Растворяется эпоксидно-диановая смола в диоксане, эфирах.

Отвержденные разновидности эпоксидных смол являются нерастворимыми. В качестве катализатора могут применяться полиамиды, фенолформальдегиды и т. д.

д.

Эпоксидные полимеры применяются в ходе производства клеев, которые применяются для создания прочного соединения природного камня, бетона, керамики и т. д.

Производство

Создание вещества тесно связано с процессом нефтепереработки. Сначала получается пропилен, этилен и бензол, потом на эти компоненты воздействуют реактивами для производства ангидридов, многоосновных кислот, гликолей. В итоге соединения и последующей специальной обработки получается субстанция под названием базовая смола.

Если ее развести токсичным стиролом в качестве растворителя, процесс завершится созданием нового продукта – полиэфира, который уже можно отправлять на продажу. Однако, не стоит торопиться.

Например, при добавлении различных растительных масел, таких как подсолнечное, соевое или рапсовое, можно получить состав, похожий на неорганическую смолу, но более долговечный и надежный, а если интересует вспененный полиуретан, нужно сырье в виде многоатомного спирта, содержащего более одной гидроксильной группы (полиола).

Жизненный цикл готовых смесей ограничен – смола достаточно быстро затвердевает. Приостановить процесс полимеризации можно за счет охлаждения продукта. Для этой цели можно использовать холодную воду или холодильную установку.

Свои уникальные свойства полиэфирная смола приобретает за счет воздействия тепловой энергии.

Источником ее является катализатор, выступающий в роли активатора необходимых химических процессов, или внешний источник. Последний способ менее популярен из-за его дороговизны.

Резюмируя написанное выше, акцентируем внимание на том, что в продаже присутствуют как однокомпонентные, так и двухкомпонентные виды полиэфирных смол. В первом случае, придется докупать отвердитель, в последнем уже есть все что нужно

Другие виды смол

Винилэфирные составы