марки, типы, изготовление, характеристики и порядок применения

Полиэфирная смола — широко эксплуатируемый материал, который находит применение в разных сферах промышленности. Пользоваться им можно даже в домашних условиях, если точно знать, как работать с этим средством. Технологию нужно строго соблюдать, только в этом случае результат будет качественным.

Изготовление смол

Полиэфиры — продукты нефтехимии, которые берут свое начало в ходе перегонки нефти. Производство начинается именно с нефтепереработки, в итоге выделяются такие компоненты: бензол, этилен, пропилен. Далее эти вещества подвергаются различным химическим реакциям для изготовления гликолей, многоосновных кислот, антигидридов. Ингредиенты соединяют и уваривают вместе, в результате получается базовая смола.

Получение готовой полиэфирки включает разведение базовой смолы растворителем — стиролом. Это вещество имеет высокую токсичность, в готовом продукте способен составлять до ½.

Указанный этап производства может быть конечным, и продукт поступает на реализацию. Но чаще всего схема переходит на второй этап, где в состав вводится ряд добавок в зависимости от назначения материала. Дополнительные компоненты обеспечат нужные свойства. Это могут быть пластификаторы, связующие добавки, пигменты (колеры) и т. д.

С момента окончания производства срок годности смеси ограничен. Дело в том, что после окончательной укомплектации начинается постепенная полимеризация материала или отверждение. Чем дольше хранится средство, тем хуже его качество. Для замедления полимеризации используют хранение в холодильниках.

Перед непосредственным нанесением смолы ее надо в определенных пропорциях разбавлять отвердителем, смешивать с активатором, катализатором, которые обеспечат нужную химическую реакцию с выделением тепла, поэтому масса обретет нужные характеристики — плотность, прочность, влагостойкость.

Производители выпускают однокомпонентные средства — к ним надо дополнительно покупать отвердители, двухкомпонентные материалы. Последние включают два флакона — смолу и отвердитель.

Характеристики материала

Насыщенные полиэфирные смолы на вид представляют собой медоподобную жидкость темно-коричневого, желтого цвета. Как правило, она прозрачная, не имеет посторонних включений. После смешивания с отвердителем материал густеет, переходит в желеобразное состояние, потом становится похожим на резину и, наконец, твердеет. Окончательно затвердевший материал может подвергаться окрашиванию — хорошо ложится краска и лак.

Полиэфирные смолы отличаются такими свойствами:

- низкая теплопроводность;

- высокая влагостойкость;

- долгий срок эксплуатации готовых изделий;

- стойкость к перепадам температур, УФ-излучению и механическому воздействию;

- противодействие влиянию химических веществ;

- универсальность, широкая сфера применения;

- отличная адгезия к стекловолокну, стеклоткани, бумаге, металлу;

- электроизоляционные свойства.

К минусам материала можно отнести большую, по сравнению с эпоксидной смолой, усадку, высокий класс опасности для человека. Материал токсичный, работа требует осторожности.

Сейчас выпускаются современные полиэфирные смолы без стирола. В отличие от неорганических смесей, в них нет опасных компонентов. В составе живица, растительные масла (рапсовое, соевое, касторовое). Из масел добывают экологически чистые полиолы — базовые компоненты для изготовления двухкомпонентных полиэфирных смол. Из полиолов готовят вспененный полиуретан.

Сфера применения

Что можно сделать на основе полиэфирных смол? Сфера их применения очень широка. В комбинации со стеклотканью они позволяют получить стеклопластик нужной степени прозрачности. Изделия из него есть в любом магазине сантехники, например, душевые кабины. Смолы входят в состав лакокрасочных материалов, клеевых смесей, компаундов — полимеров для изготовления радиодеталей, электротехнического оборудования. Их вводят в мастики, замазки, композиции для наливного пола, для подиумов.

Стеклопластик применяется в отливке статуэток, галантереи. Полиэфиркой пропитывают пористые материалы для их герметизации, например, для стабилизации древесины. Полиэфирная смола может участвовать в процессе изготовления сотопластов, иных пластмасс, волокнистых плит из дерева, асбоцементных плит.

В кораблестроении использовать смолы можно для:

- соединения деталей кораблей, катеров;

- придания герметичности лодкам;

- уплотнения иллюминаторов;

- обработки корпусов.

Полиэфирная смола применяется для ремонта бамперов авто, пластик на ее основе служит базой для изготовления деталей автомобилей. С добавлением полиэфирок делают автомобильные грунтовки и шпаклевки. Стеклопластик вкупе с красителями применяют для литья осветительных приборов, подоконников, карнизов, кровель. Литьевой метод используется для создания искусственного камня.

Марки и производители

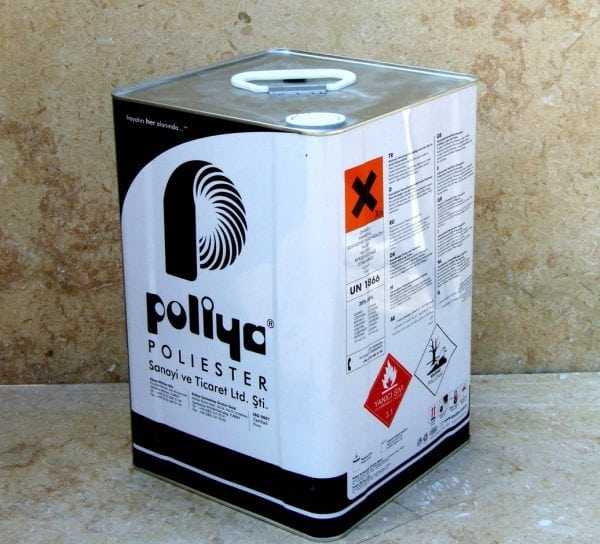

Выпускаются разнообразные полиэфирные смолы отечественных и импортных производителей. Упаковки большинства смол — от 1 килограмма и более.

Neon S-1

Neon S-1 от Ремполимер — предускоренная тиксотропная смола, которая обладает низкой вязкостью, средним уровнем химической активности. В составе присутствует стирол, наполнители высокого качества. Средство считается одним из лучших для ремонта лодок, катеров, автотюнинга. Дает минимальную усадку, после разбавления его надо наносить в течение 15 минут. Время полимеризации — 45 минут.

Рефлекс

Reoflex Repair Resin или полиэфирная смола Рефлекс — средство для ламинирования, имеет ортофталевую основу и пониженное количество стирола. В описании указано, что смола обладает высокой адгезией к металлу, лакокрасочным покрытиям, древесине, ламинату, грунтам.

Полученное покрытие имеет высокую прочность к механическому повреждению, вибрации, стойкое к перепадам температур, влиянию смазок, бензина, масел. Добавление специальных компонентов позволяет пластифицировать материал и применять для ремонта бамперов, заполнения щелей в металле.

Смола для литья Norsodyne O-12335 AL

NorsodyneO-12335 AL — предускоренная прозрачная смола, имеет высокую стойкость к ультрафиолету. Отличается довольно большим временем желатинизации — 16 – 22 минуты. Разводить ее нужно отвердителем Бутанокс в объеме 0,03 % от общей массы. Используется для обработки пористых материалов, как клей для резиновых лодок, ремонта автомобилей. Допускается применение при температуре от +15 градусов.

Novol Plus 720

Новол Плюс 720 (Novol Plus 720) — еще одно популярное средство, которым можно клеить резиновые изделия, заделывать дыры, отверстия, усиливать пластиковые конструкции. С его помощью ремонтируются кемпинговые прицепы, яхты, автомобильные кузова.

Как отвердитель применяется Бутанокс, его можно заменить 50 % пастой перекиси бензоила. Полиэфирная смола имеет высокую прочность, отлично шлифуется, может покрываться полиэфирными шпаклевками. Расход 1м2 при использовании в качестве клея небольшой, средство может применяться со стекломатом.

Другие марки

Склеивать различные поверхности, проводить их ламинирование можно при помощи смолы полиэфирной Eskim ES-1060. Состав менее вязкий, чем большинство материалов, поэтому отличается легкостью нанесения.

Особое свойство — низкая чувствительность к количеству растворителя и температуры для отверждения. Легко добавить в смолу любую колеровку своими руками, смола сочетается с большинством пигментов. К средству можно досыпать цемент, тальк, гипс и применять для изготовления наливных полов.

Полиэфирная смола Polipol 3401-А — ортофталевый материал с низкой усадкой, практически не деформируется после отверждения. Широко используется для производства химически стойкой тары, деталей катеров, аттракционов, бассейнов. Сколько сохнет средство? Время гелеобразования — 30 минут, дальнейшее отверждение зависит от температуры в помещении.

Особенности ненасыщенных полиэфирных смол

Основное отличие ненасыщенных смол от насыщенных — в составе, точнее, в количестве определенных компонентов. Ненасыщенные средства более популярны, ведь для их полимеризации не нужна высокая температура, составы отвердевают даже при +23 градусах. Плюсом можно назвать меньший вред для здоровья — отсутствует выделение побочных продуктов.

Материал используется для изготовления армированного пластика, литой изоляции, стеклопластикового покрытия, радиоприборов, электроприборов. Подойдет и для корпусов лодок, катеров, яхт, применяется в авторемонте и автомобильной промышленности.

Растворители, ускорители и ингибиторы

Обязательный компонент смолы — растворитель-мономер. Нужен для разведения, снижения вязкости (сам полиэфир очень густой), как участник сополимеризации. Для перевода материала из жидкого состояния в твердое применяются катализаторы, например, гидроперекись (позволяет полиэфирке обрести конечные свойства).

Ускоритель вводят в состав сразу либо добавляют, чтобы стабилизировать массу, в процессе эксплуатации. Обычно в качестве ускорителя выступают соли кобальта. Без последовательного применения таких веществ процесс отверждения будет происходить медленно или преждевременно, готовое изделие будет испорчено.

Работа с полиэфирной смолой

Вначале следует точно отмерить объем смолы и ускорителя, пропорции всегда указываются в инструкции. Рекомендуется начинать работу с минимального количества материалов — не более 0,5 – 1 литра. Ускоритель добавляют постепенно, после тщательно размешивают смолу. Быстрые движения недопустимы — так в массу попадет много воздуха.

При введении раствора возможна смена оттенка жидкости (становится синего цвета), сильное нагревание. Если температура полиэфирки повысилась, это означает начало процесса полимеризации.

Когда требуется замедлить отверждение, можно поставить емкость с массой в таз с холодной водой. Переход жидкости в желатинообразное состояние означает окончание периода ее использования. Обычно такой процесс занимает 20 – 60 минут. Склеить изделия или нанести смолу на поверхности надо раньше, после желатинизации перемещать материал уже нельзя. Далее надо дождаться полной полимеризации — от нескольких часов до 2 суток, но окончательные свойства полиэфирка обретет через 1 – 2 недели.

Полиэфирные смолы и стекломаты

Стекломаты — стекловолокно, нарубленное мелкими кусками (до 5 см). Их соединяют между собой и используют подобно стеклоткани. Для изготовления стекломатов применяется полиэфирка. Их прочность ниже, чем у стеклоткани из-за более коротких волокон, зато в работе они намного легче.

После пропитывания смолой материал становится похожим на губку, хорошо сгибается и обретает нужную форму. Существуют тонкие стекломаты (стекловуаль) и очень толстые, как одеяло.

Изготовление искусственного камня

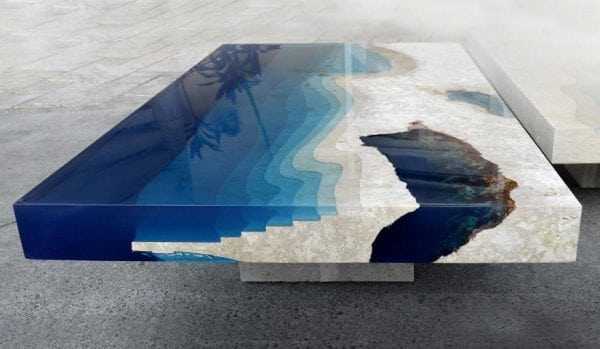

Кроме прямого предназначения, полиэфирка широко применяется для изготовления искусственного камня. Для этого смола смешивается с наполнителями, минеральной крошкой, красителями, полимерами, стеклом.

Чтобы сделать крупные изделия (столешницы, карнизы), применяют метод литья — укладывают наполнитель в форму, заливают полиэфирной смолой. Так своими руками делают изделия из мрамора — смешивают полиэфирку и крошку искусственного мрамора, заливают в нужную форму. Сушат изделие в сушильном шкафу под действием горячего воздуха.

Опасность и вред для человека

Вредные компоненты присутствуют в составе практически всех материалов неорганического происхождения. Особенно токсичен стирол, это вещество весьма огнеопасно. Работать с полиэфиркой надо всегда с соблюдением мер защиты. Глаза предохраняют от паров и брызг специальными очками, органы дыхания защищают респиратором.

Чем отмыть материал, если состав попал на кожу? Надо сразу же тщательно промыть это место с мылом, но лучше использовать особый состав для очищения полиэфиров. Помещение должно хорошо проветриваться, исключается работа рядом с источниками огня. Тушение при возгорании запрещено проводить водой, надо применять огнетушитель или песок.

kraska.guru

Полиэфирные смолы. Что и для чего. — DRIVE2

Добрый день. Сегодня поговорим о разновидности полиэфирных смол и постараемся понять, что и для чего использовать. Не будем вдаваться в химию и рассматривать различные модификации смол, плюс отличия рецептур у разных производителей.

Если кратко.

Ортофталиевая:

+ недорогая

+ доступная

— плохая атгезия без предварительной обработки

— нестойкая к воде и химикатам

Обычная смола для изделий.

Изофталиевая:

+ доступная

+ гораздо более стойкая к уф, воде и химикатам. Именно на этой основе сделано большинство гелькоутов.

— дороже ортофталевой всего на 10-15%

Как правило матричные смолы и изделия с повышенными требованиями.

Винилэфирная смола.

+ имеет максимальные физ.мех. характеристики среди “полиэфиров”. Это нечто среднее между полиэфиром и эпоксидкой.

+ имеет атгезию с углеволокном

— дороже орто/изофталевых смол в 2 раза.

Максимальные характеристики.

А теперь чуть по подробней.

Рано или поздно при путешествиях по полиэфирным дебрям вы наткнетесь на понятия «ортофталевой», «изофталевой» и «винилэфирной» смол. Для начала, не стоит впадать в отчаяние — все три типа относятся к полиэфирным смолам и являются их разновидностями. Основные различия, по крайней мере с точки зрения химии, заключаются в том, что при схожести техпроцесса они различаются молекулярной массой и строением. Причины этих различий заключаются в характеристиках конечного стеклопластика и условиях его эксплуатации.

Ортофталевые и изофталевые смолы имеют различия в кислотной основе смолы. С точки зрения молекулярного строения изофталевые смолы устроены более сложно чем ортофталевые, а винилэфирные сложнее тех и других. Однако все три — это полиэфирные смолы. Чтобы излишне не усложнять ситуацию, скажем сразу, что самый распространенный тип смол в тюнинге и судостроении (особенно если речь идет о любительском) — это ортофталевые.

Почему? В первую очередь — из-за своей низкой стоимости, а также из-за того, что характеристики, которыми обладают изофталевые и винилэфирные смолы, как правило, не нужны большинству изделий (хотя в применении изофталевых и наблюдается рост).

Каковы же могут быть причины применения изофталевой и винилэфирной смолы вместо ортофталевой? Та и другая обладают улучшенными физико-механическими свойствами и обеспечивают стеклопластику более высокие характеристики. К примеру, у изофталевой смолы выше коррозионная стойкость и стойкость к растворителям (по сравнению с ортофталевой), она более прочная и лучше держит удары. Именно поэтому ее чаще всего используют в гелькоутах. У изофталевой и винилэфирной смолы также лучше адгезионные свойства.

По своей химической и коррозионной стойкости винилэфирные смолы обходят изофталевые, и к тому же сохраняют свои высокие механические свойства при повышенных температурах — качество, весьма ценное при использовании в аэрокосмической отрасли. Их высокая химическая стойкость находит применение при изготовлении стеклопластиковых емкостей и в различных отраслях промышленности.

Винилэфирным смолам свойственна эластичность при растяжении; это обеспечивает изготовленному на их основе ламинату более высокие характеристики, что важно там, где нет возможности избежать высоких нагрузок (циклических и вибрационных) на этапе проектирования. Сферой применения, где такие качества могут быть в цене, являются, к примеру, быстроходные гоночные катера для открытого моря или особо ответственные изделия.

Прочности и других механических характеристик можно достичь, применяя самую обычную орто- и изофталевую смолу с правильными стекломатериалами по правильной технологии.

Если не поставлена задача сохранения высокой прочности при повышенных температурах или стойкости к химическим веществам и коррозии — нет никакого смысла платить лишнюю цену за использование винилэфирной смолы.

Вывод.

Для мира тюнинга, производства, строительства достаточно характеристик вышеописанных смол при условии соблюдения технологий.

P/S все вышесказанное не претендуют на истину и является сугубо личным наблюдением.

www.drive2.ru

Полиэфирная смола: производство и работа с ними

Широкое применение полиэфирных смол в различных сферах промышленности, в том числе и строительства приводит к возникновению вопроса о том, как работать с данным материалом. Существует определенная технология работы с полиэфирной смолой. Об особенностях полиэфирных смол и о технике работы с ними рассмотрим далее.

Оглавление:

- Полиэфирная смола — применение материала

- Полиэфирная смола — характеристика материала

- Полиэфирная смола прозрачная: технология использования

- Особенности ненасыщенных полиэфирных смол

- Изготовление искусственного камня полиэфирных смол

Полиэфирная смола — применение материала

Существует огромное количество отраслей в которых используется смола на основе полиэфира. Предлагаем ознакомиться с самыми популярными из них:

1. Строительная отрасль.

Данный материал используется в процессе изготовления стеклопластика, который имеет дополнительное армирование из стеклоткани. Данный пластик имеет высокие механический характеристики, легкий вес, прозрачную текстуру, привлекательный внешний вид. Пластиковые детали используют при изготовлении разного рода осветительных приборов, кровель, навесных конструкций. Кроме того, из пластика на основе полиэфира изготавливают даже подоконники, карнизы, монолитные санузлы, душевые кабины. Кроме того, данный материал легко окрашивается и приобретает нужный цвет и оттенок.

2. Кораблестроительная отрасль.

В данной отрасли промышленности используется больше всего полиэфирной смолы. Большинство деталей, корпусов, иллюминаторов соединяются между собой именно с помощью полиэфирных смол. Данный материал отличается высокой влагостойкостью. Поэтому, материалы, обработанные полиэфирной смолой имеют высокие характеристики стойкости перед гниением и влагой.

3. Изготовление автомобилей — машиностроительство.

Эпоксидная смола полиэфирная является составляющей кузовов, разного рода

элементов, которые являются частью автомобилей. Кроме того, из полиэфирных смол изготавливают разного рода шпаклевочные и грунтовочные смеси.

4. Отрасль химической промышленности.

Так как полиэфирная смола отличается высокой стойкостью перед агрессивными составами, она широко распространена в химической промышленной отрасли. Полиэфир присутствует в составе труб, через которые перекачивается нефть.

Кроме того, использование полиэфирных смол связан с электротехнической промышленностью, машиностроением, деревообрабатывающей промышленностью, спортивными товарами, искусством.

Полиэфирная смола — характеристика материала

Полиэфирной смолой называют материал, который изготавливается при смешивании и переработке спиртов многоатомного назначения. Данные смолы широко применяются в разного рода отраслях. Из-за уникальности своего состава, полиэфирные смолы широко распространены в судостроении. Их использование позволяет получить легкое, но в то же время влагостойкое покрытие.

Кроме того, среди преимуществ полиэфирной смолы отметим:

- минимальную тепловую проводность;

- максимальную влагостойкость;

- длительность эксплуатации;

- стойкость перед перепадами температуры;

- устойчивость перед механическими воздействиями;

- противодействие химическим веществам;

- высокие показатели надежности;

- универсальность и широкую сферу применения.

Существует определенная категория экологически безопасных полиэфирных смол, в основе изготовления которых лежит использование касторового, подсолнечного, соевого, рапсового масла.

Применение масел растительного происхождения в процессе изготовления полиэфирной смолы позволяет изготовить материал с такими же свойствами, как и неорганические смолы. При этом, в некоторых случаях, показатели долговечности и надежности увеличиваются.

Для того, чтобы изготовить двухкомпонентную полиэфирную смолу или твердый вспененный полиуретан используется вещество в виде полиола. Полиэфирные смолы — производство экологически чистых веществ, отличается такими преимуществами:

- снижение объема переработки нефти, положительно сказывается на негативном воздействии на окружающую среду;

- материал получается полностью безопасным и безвредным как для человека, так и для всей планеты;

- таким образом, удается значительно сэкономить денежные средства, так как натуральные материалы являются более дешевыми.

Полиэфирная смола прозрачная: технология использования

Для того, чтобы работа со смолами на основе полиэфира была безопасной, следует ознакомиться и выполнить определенные правила. Стеклопластик — очень распространенный и нужный в строительстве предмет, для изготовления которого достаточно научиться работать с полиэфирной смолой.

Для затвердевания полиэфирных смол необходим катализатор, с помощью введения которого внутренняя часть смолы наполняется теплом. Еще один вариант полимеризации, получение смолой тепловой энергии от внешнего источника. Данный способ отличается дороговизной исполнения.

Чаще всего, после покупки смолы, к ней идет инструкция, в которой указано количество полимеризатора, который способен сделать изделие из смолы твердым. Кроме того, количество данного вещества также определяет температура воздуха, на момент добавления его в смолы.

Учтите, что работу следует выполнять постепенно, так как смола очень быстро затвердевает. Начинать работу следует с поллитра материала. Работа со смолами — довольно опасный процесс, для выполнения которого потребуется наличие специальной маски и защитных очков. Так как катализатор негативно воздействует на зрение.

Добавление катализатора к раствору смолы осуществляется постепенно, при этом составы требуют тщательного перемешивания. Однако, перемешивать ингредиенты не следует слишком быстро, чтобы в них не попало слишком много воздуха. Для получения однородного соединения следует перемешивать катализатор и смолу около трех минут.

Учтите, что до момента затвердения смолы пройдет определенное время, если по истечению пяти минут вы не увидели результата, не нужно, добавлять катализатор.

Наличие катализатора в смоле приведет к изменению ее цвета с голубого оттенка в розовый. При этом, перед отвердением следует нанести смолу на изделие, на котором планируется ее использование.

Нагрев или повышение температуры смолы, является свидетельством того, что смола начинает полимеризоваться. Для замедления затвердевания смолы, емкость, в которой она находится, помещается в резервуар с охлажденной жидкостью, например водой или непосредственно в холодильную камеру, в которой отсутствуют продукты.

Когда смола становится похожей на желе, заканчивается срок ее использования. Время, с момента соединения смолы с катализатором до этого периода, является жизнедеятельностью смолы. Среднее время использования смолы после ее разведения составляет от 20 до 60 минут, при условии, что смола имеет хорошее качество и она правильно хранилась после изготовления.

Если желатинизация смолы уже началась, а смола еще не использовалась, то смола однозначно выбрасывается. Однако, не нужно выбрасывать смолу в месте, склонном к возгоранию, так как энергия, которая выделяется в процессе соединения смолы с катализатором, способна привести к возгоранию.

При выбрасывании рабочей смолы, следует равномерно и тонким слоем разровнять ее на поверхности. При этом, работы проводятся на месте, где отсутствуют горючие материалы. Весь период полимеризации смолы регулируется изменением ее цвета. Учтите, что слишком быстрое отвердение смолы приводит к увеличению ее усадки после застывания. Помните, что катализатор вводится в каждую из порций полиэфирных смол. Оптимальная температура для работы с материалом составляет минимум 16 градусов, а максимум 40 градусов тепла. При этом идеальным диапазоном считается 25-30 градусов. При этом, присутствие прямого солнечного излучения или дождя нежелательно.

После нанесения смолы и разделения ее на поверхности, большее ее перемещать не следует. Все дальнейшие работы проводятся после полного затвердевания смолы. Среднее время ожидания составляет от одного до трех часов. При наличии вблизи участков со смолой влажности, период ожидания несколько увеличивается.

Однако, полная полимеризация смолы осуществляется по истечению нескольких дней с момента ее нанесения. При этом, если изготавливается стеклопластик, то первые дни, он отличается определенной пластичностью, легко изгибается. Поэтому, если планируется изготовления изделий из полиэфирных смол, работу следует проводить в течение нескольких дней с момента нанесения смолы. Полиэфирная смола набирает прочность на протяжении нескольких недель с момента ее нанесения. Поэтому, начинать эксплуатацию предметов, изготовленных с нее, следует только по истечению данного времени.

Особенности ненасыщенных полиэфирных смол

Использование ненасыщенных полиэфирных смол отличается высокой популярностью. Это объясняется прежде всего тем, что данные полимеры способны затвердевать даже при комнатной температуре. При этом, выделение продуктов побочного действия отсутствует. Таким образом, процесс изготовления армированного пластика и других подобных предметов, значительно упрощается.

Использование данных смол особенно актуально в случае изготовления литой изоляции, электро- и радиоприборов, стеклопластиковых покрытий и т.д. Кроме того, ненасыщенные полиэфиры используются для изготовления корпусных частей лодок и суден, в автомобильной промышленности. Для снижения трудовых затрат в процессе переработки полиэфирных смол, рекомендует обращать внимание на качество смолы при ее покупке. В таком случае, качество изделий из полиэфирных смол, будет находиться на должном уровне.

Изготовление искусственного камня полиэфирных смол

Сфера использования полиэфирных смол подразумевает изготовление из них искусственного камня. При этом, смоля является связующим звеном для наполнителя. Для того, чтобы достигнуть определенного эффекта к смоле часто добавляется крошка, краситель или наполнители. Для изготовления литьевых изделий, таких как столешницы из искусственного камня, в определенную форму сначала укладывается наполнитель крупного размера. Для того, чтобы заполнить образовавшиеся пустоты, укладывают наполнитель меньшего объема. При этом, возможно сочетание между собой резиновых, металлических, полимерных, гранитных, известняковых материалов. Кроме полимерных смол, связующим веществом выступают вещества в виде цемента, гипса, жидкого стекла.

Для того, чтобы самостоятельно изготовить материал искусственного происхождения в виде мрамора, достаточно использовать полиэфирную смолу, крошку из мрамора искусственного. Кроме того, потребуется наличие специальных красителей и наполнителей, которые помогут сымитировать мрамор.

Все составляющие вещества перемешиваются между собой и заливаются в форму. Чаще всего форма выполняется из стекла и имеет форму прямоугольника. Для затвердевания данной композиции используется сушильный шкаф, в котором присутствует горячий воздух.

После полного затвердевания композиции производится ее шлифовка, до того момента пока не обнажится крошка из искусственного мрамора. Однако, данные способы изготовления искусственного камня отличаются определенными недостатками. Среди них прежде всего, низкая прочность полученных изделий, невысокий срок эксплуатации, невысокая прочность.

Если некоторым образом изменить технологию изготовления камня, удается повысить его прочностные характеристики. Для изготовления искусственного камня используется оснастка, выполненная из полиэфира, эпоксида и других веществ. На ее поверхность наносится связующее светопрозрачное вещество, слоем до двух миллиметров. Данное вещество защитит поверхность камня от разрушения под воздействием солнца, перепадов температуры или влаги. После того как светопрозраный слой приобретет консистенцию геля, он покрывается наполнителем, в основе которого лежит гранитная и мраморная крошка. Для ее изготовления используют материалы как органического, так и неорганического происхождения. Существует несколько вариантов наолнителей- одно- или разнофракционные.

После того как композитный материал полностью затвердеет, он покрывается определенным цветом, в зависимости от цвета наполнителя и крошки. Использование подложки в основе которой лежит полиэфирная смола стекломат отличается такими преимуществами:

- обеспечением прочности изделия;

- определением глубины цвета;

- уменьшением композитов в составе;

- светопроницаемостью.

Расчет класса опасности полиэфирной смолы осуществляется в соотношении с ее составом и зависит от ее качества.

strport.ru

Полиэфирные смолы – что это? Применение, особенности технологии производства

Индустриальная революция, начавшаяся еще на стыке 19-го и 20-го веков, подарила миру не только переход от мануфактурного производства к фабричному и замену ручного труда машинным, но и стала началом настоящего прорыва в области химии. Уже в середине прошлого века человеку были известны технологии производства полиэфирных смол, которые сегодня применяются повсеместно в промышленности и строительстве.

Содержание статьи

Что такое полиэфирные смолы?

- Полиэфирная смола – это уникальный по своим свойствам продукт, который получают в результате сложного процесса смешивания и переработки (так называемой поликонденсации) многоатомных спиртов, которые являются продуктом нефтехимической переработки, многоосновных кислот, а также ангидридов и растительных масел

Эти смолы находят широкое применение практически во всех отраслях промышленности (машиностроение, судостроение), в строительстве, в производстве спортивного снаряжения (шлемы, доски для серфинга) и во многих других сферах. Это обусловлено уникальными свойствами, которыми обладают конечные продукты на основе полиэфирных смол. Если речь идет о корпусах водного транспорта, литьевых формах или каких-либо других деталях, для изготовления которых применяются литьевые смолы, то это легкость и прочность, если об утеплении (вспененный полиуретан или твердые пенопласты), то это минимальные показатели теплопроводности, долговечность и надежность.

Полиэфирные смолы не боятся влаги, устойчивы к перепадам температуры и к механическим воздействиям, устойчивы к воздействию химических веществ (за исключением промышленных растворителей). Они долговечны (эксплуатационный срок вспененных полиуретанов превышает 50 лет), универсальны.

Уже в 50-е годы прошлого века США являлись лидером по объемам производства полиэфирных смол на основе гликолей, ксилита, глицерина и кислот. И уже к концу 50-х годов определенную долю производства занимали экологически чистые полиэфирные смолы, основой для изготовления которых становились растительные масла (касторовое, подсолнечное, соевое, рапсовое). Однако в силу определенных причин (больших объемов нефтедобычи и доступности нефтепродуктов, вектора развития нефтехимической промышленности) производство экологически чистых смол получало меньшее распространение.

Сегодня ситуация меняется в диаметрально противоположном направлении. Экологическое состояние планеты все больше заботит умы не только ученых или представителей экологических организаций, но и рядовых граждан. Однако даже в Европе, страны которой позиционируют себя как лидеров производства экологически чистого сырья и продукции, доля изготовления натуральных полиолов составляет около 2-3% от объема производства полиэфирных смол на основе нефтепродуктов. А вот в России компания «Экотермикс» становится настоящим новатором, открывая производство натуральных полиэфирных смол на основе полиолов, полученных из растительных масел.

Экологически чистые полиэфирные смолы

Использование растительных масел в качестве основы для получения натуральных полиолов позволяет производить полиэфирные смолы с теми же свойствами (а иногда даже с более высокими показателями), что в случае использования нефтепродуктов. Именно такую технологию было решено принять за основу на собственном производстве «Экотермикс», так как получение экологически чистых полиолов из восстанавливаемого сырья положительно сказывается на экологическом состоянии планеты, позволяя сокращать объемы нефтедобычи.

- Полиол – основа, базовый компонент для получения двухкомпонентной полиэфирной смолы или твердого/вспененного полиуретана

Алкоксилирование и переэтерефикация – это две основные реакции, протекание которых обеспечивается передовым высокотехнологичным оборудованием в производственных условиях, и в результате которых можно получать полиолы, содержащие до 70-80% возобновляемых веществ. Фактически, это успешная попытка уйти от применения ископаемых и не возобновляемых ресурсов, переработка которых связана с нанесением значительного ущерба окружающей среде. Кроме того, это полная независимость от ситуации на нефтяном мировом рынке.

Плюсы использования натуральных полиолов и полиэфирных смол

Использование натуральных и экологически чистых полэфирных смол связано с целым рядом весомых преимуществ:

- Возможность снижения вредоносного воздействия на окружающую среду за счет снижения объемов нефтедобычи и нефтепереработки

- Полная безопасность продукта для человека и окружающей среды

- Дополнительная экономия материальных средств – зачастую натуральные полиэфирные смолы обходятся дешевле, нежели их аналоги, изготовленные из нефтехимического сырья

Компания «Экотермикс» предлагает вам натуральные полиолы исключительно высокого качества, изготовленные на основе растительных масел и продуктов переработки жестких полиуретановых пен. На их основе можно получать вспененные и жесткие полиуретаны, литьевые смолы. Произведенные на нашем производстве натуральные полиолы обеспечивают конечному продукту высочайшие эксплуатационные характеристики. При этом стоимость этих полиолов более чем привлекательна!

Области применения полиэфирных смол

- Смолы общего назначения;

- Смолы специального назначения;

- Смолы с малой эмиссией стирола;

- Смолы для искусственного камня;

- Смолы используемые в судостроении;

- Смолы для производства стеклопластика;

- Смолы трудногорючие и самозатухающие;

- Смолы для армирования акрилового и АБС/ПММА листа;

- Смолы используемые в автомобильной промышленности.

ecotermix.ru

Изготовление полиэфирной смолы и работа с ней

Полиэфирная смола используется во многих отраслях производства и строительства, что порождает вопрос, как именно взаимодействовать с этим материалом. Мы расскажем о специфических свойствах полиэфирной смолы и о технологии работы с ней.

Области применения полиэфирной смолы

Перечислим несколько основных крупных сфер, где распространено использование полиэфирной смолы:

-

Строительство. Материал используется для изготовления пластика, который, в свою очередь, широко применяется в сфере строительства. На основе полиэфира производится стеклопластик с дополнением в виде армированной стеклоткани. Готовый материал из полиэфирной смолы имеет массу достоинств, ценных в строительной отрасли: небольшой вес, отличные технические и эксплуатационные качества, презентабельный внешний вид. Множество деталей создаётся с добавлением такого пластика: кровельные материалы, подоконники, карнизы, различные навесные элементы и т.д. Помимо прочего, пластику можно без труда придать определённый цвет.

-

Кораблестроение. Здесь также полиэфирная смола пользуется особым спросом. Она служит средством крепление различных составных частей между собой. Причина популярности в этой сфере – высокая водоустойчивость.

-

Автомобилестроение. Полиэфирная смола добавляется в состав при производстве кузова и различных других составных деталей для машины.

-

Химическое производство. Полиэфирная смола в этой области стала востребована благодаря устойчивости к воздействию различных реагентов. Система труб для перекачки нефти также производится с добавлением полиэфира.

Кроме перечисленных отраслей, полиэфирная смола используется в производстве электротехники, в сферах, связанных с деревообработкой и т.д.

Свойства и особенности полиэфирной смолы

Полиэфирная смола представляет собой результат смешения спиртов многоатомного назначения. Перечислим основные достоинства данного материала:

-

Отличные теплоизоляционные способности;

-

Высокая водоустойчивость;

-

Большой срок службы;

-

Термостойкость;

-

Способность выдерживать крупную механическую нагрузку;

-

Устойчивость к воздействию агрессивных химикатов;

-

Надёжность и универсальность в применении.

Сегодня можно найти также специальные экологически чистые полиэфирные смолы. Они изготавливаются из различных растительных масел. При этом готовый материал не уступает по техническим характеристикам своему неорганическому собрату, а в некоторых критериях имеет даже более высокие показатели. В целом такие полиэфирные смолы обладают такими достоинствами:

-

Отсутствие вредного влияние на экологию;

-

Экологическая безопасность для человека и других живых существ;

-

Уменьшение затрат, что объясняется использованием менее дорогих компонентов при производстве.

Как использовать прозрачную полиэфирную смолу в работе

Если вы умеете правильно использовать полиэфирную смолу, не составит труда изготовить также стеклопластик. Понадобится катализатор, который нужен, чтобы смола затвердела. Она получит определённую дозу тепла, что запустит процесс затвердевания. Также для этого можно использовать внешний источник, однако, такая техника потребует более высоким денежных затрат. Объём добавления полимеризатора для затвердения материала обычно указан в инструкции.

Лучше разбить работу на несколько этапов. Смола способна затвердевать в течение короткого промежутка времени, поэтому, стоит разделить материал на определённые порции, например, по 0,5 литра.

Прежде, чем приступать к взаимодействию со смолами, нужно позаботиться о личной безопасности. Нужно защитить лицо и глаза, так как катализатор вреден для зрения.

Катализатор в смоляной состав нужно подмешивать небольшими долями, а после добавления весь получившийся раствор хорошо перемешивать. Делать это нужно медленно, плавно, непрерывно в течение 2-3 минут. Затвердение смолы происходит быстро, но не моментально, поэтому нет никакой надобности подмешивать дополнительную порцию катализатора по истечение нескольких минут.

После добавления катализатора оттенок смеси станет розовым вместо голубого. До того, как раствор окончательно застынет, нужно нанести его на планируемый участок.

Признаком того, что процесс затвердения начал активно развиваться, служит увеличение температуры раствора. Если требуется менее оперативная полимеризация, нужно поместить сосуд со смолой холодную воду.

Когда смоляной раствор с катализатором в составе приобретает желеобразный вид, её больше нельзя использовать. Это превращение происходит в период от 20 минут до одного часа с момента добавления катализатора и только в том случае, если вы используете качественную смолу и правильно храните её. Когда процесс завершился, вещество нужно выбросить, даже если вы не успели его применить.

Все работы проводятся в помещении с температурой от 16 до 40 градусов тепла. Лучше исключить воздействие обильного солнечного света и производить все действия при низкой влажности.

Последний этап работы – распределение раствора на изделии. После нанесения со смолой ничего делать не нужно; нельзя также её передвигать и применять иного рода действия. Нужно дождаться полного затвердевания вещества, минимальное время ожидания – 1-3 часа без учёта повышенной влажности. Но окончательно процесс полимеризации завершается в течение 2-4 дней. До этого момента можно отметить некоторую эластичность изделия. Высокий уровень прочности и твёрдости изделие получит только по прошествии нескольких недель после завершения работы. Именно по окончании данного периода рекомендуется начинать использование полученного предмета.

Ненасыщенные полиэфирные смолы, их свойства

Данные полиэфирные смолы отличаются повышенными способностями к затвердеванию; полимеризация происходит даже при комнатной температуре. Ещё одно достоинство – экологичность этого материала; он не выделяет вредных испарений в воздух, так что, работы можно проводить даже в домашних условиях.

Ненасыщенные полиэфиры популярны в автомобилестроении и кораблестроении. С их помощью создаются электроприборы, покрытия из стеклопластика, литые изоляционные системы.

Создание искусственного камня при участии полиэфирной смолы

При изготовлении искусственного камня с добавлением полиэфирной смолы в качестве вспомогательных компонентов часто используется каменная крошка, красители, различные наполнители. При создании монолитных изделий определённой формы используется крупный наполнитель. Для перекрытия образовавшихся прорех укладывается ещё один наполнитель, но меньше по размеру. Допускается соединение различных материалов. В данном случае полиэфирная смола может служить соединяющим материалом.

С помощью полиэфирной смолы можно сделать искусственный камень, стилизованный под мрамор. Вам понадобится мраморная крошка, а также красители и наполнители, способные создать подобие мраморного покрытия. Все компоненты нужно соединить и поместить в форму. Получившееся вещество должно затвердеть; для этого можно использовать специальный сушильный шкаф с горячим воздухом.

Когда раствор приобрёл твердость, можно переходить к процессу шлифования. Шлифовать поверхность нужно до того момента, пока на ней явно не проступит мраморная крошка.

Такая техника изготовления достаточно проста, но имеет существенные минусы. Прочность готового изделия будет невысока, срок его службы также невелик.

Можно использовать альтернативный способ создания искусственного камня. Для этого вам понадобится оснастка, изготовленная на основе полиэфира и эпоксида. Сверху по ней распределяется соединительный светопрозрачный материал; должен получится тонкий слой, максимальная толщина – 2 мм. Это вещество в итоге придаст готовому изделию повышенный уровень водо-и термоустойчивости, а также стойкость к влиянию прямых солнечных лучей. Когда вещество становится гелеобразным, на него наносится наполнитель, изготовленный на основе каменной крошки, гранитной или мраморной. Наполнители бывают однофракционными и разнофракционными.

Когда полученная композиция приобретает нужный уровень твёрдости, приходит очередь красителя, оттенок которого зависит от цвета наполнителя ил каменной крошки. Можно также применять при изготовлении специальную подложку, в основе которой находится полиэфирная смола стекломат. Её использование имеет ряд преимуществ: она придаёт готовому изделию особую прочность, защищает от воздействия света, определяет глубину оттенка и позволяет уменьшить композиты в составе.

Смотрите также:

Сегодня во всём мире всё большую популярность набирают картины, выполненные в стиле Art Resin, т.е. работы, созданные с использованием технологии рисования эпоксидной смолой. Эпоксидная смола довольно широко используется для творчества благодаря нескольким своим свойствам:

Читать далееМногие домашние мастера сталкиваются с таким явлением, как незатвердевшие участки на поверхности эпоксидного покрытия. Когда срок застывания прошел, и практически вся поверхность затвердела, в некоторых местах может остаться некоторая липкость и мягкость.

Читать далееЭпоксидная смола станет настоящей палочкой-выручалочкой, если Вам необходимо отремонтировать алюминиевый радиатор. Сварка подобных изделий дело трудное, а вот поставить заплатку из эпоксидной смолы сможет любой домашний мастер.

Читать далееpolymax10.ru

Чем отличается полиэфирная смола от эпоксидной?

Ключевые отличия полиэфирной смолы от эпоксидной.

В прикладной химии используется большое количество смол — винилэфирные, акриловые, полиуретановые и т.д. Однако вне промышленного производства, в домашних условиях массово применяются две разновидности смол: полиэфирные (ПС) и эпоксидные (ЭС). В огромном количестве случаев (например, изготовление обвеса для автомобиля) они более или менее взаимозаменяемы. Тогда какую выбрать?

Полиэфирная и эпоксидная смола — основные характеристики, отличия и сферы применения

Давайте рассмотрим различия между ними, что у них общего, преимущества и недостатки каждой.

И эпоксидные, и полиэфирные смолы относятся к термореактивным пластмассам. Это значит, что после отверждения их нельзя вернуть в жидкое состояние (те смолы, которые можно расплавить нагреванием, называются термопластичными). Эпоксидные смолы двухкомпонентные: собственно смола и отвердитель. Комбинируя эти компоненты и различные добавки и присадки, можно получить огромное количество смесей, отвечающих любым требованиям. Например, смола ЭД-20 + прозрачный отвердитель ТЭТА + присадка-пластификатор ДБФ дадут почти прозрачную и устойчивую к ударам (пластичную) смесь. Смола ЭД-16 + отвердитель Этал-45М дадут высокопрочную тёмно-коричневую смесь.

Преимущества эпоксидных смол:

— Высокая прочность и устойчивость к износу.

— Мощное клеевое соединение. Эпоксидная смола — очень крепкий и надёжный клей с высочайшей адгезией. Хорошей иллюстрацией этих двух свойств является ситуация, когда поверх полиэфирного стеклопластика приклеивают какую-либо деталь с помощью ЭС. Если к детали приложить чрезмерное усилие, то она не оторвётся сама, а вырвет кусок полиэфирного стеклопластика: клеевой шов на ЭС будет прочнее всей конструкции на ПС.

— Малая усадка. Большинство пластмасс при отверждении несколько деформируются, но у эпоксидных систем эта деформация минимальна.

— Высокая водонепроницаемость. В силу этого свойства для изготовления лодок и катеров используются только эпоксидные системы.

Недостатки эпоксидных смол:

— Медленная полимеризация (пользоваться изделием можно спустя сутки, а если подразумеваются сильные нагрузки — трое суток).

— Стоимость выше, чем у полиэфирных.

— Экзотермическая реакция в ходе отверждения повышает их текучесть, и работать на вертикальных поверхностях вкупе с медленной полимеризацией довольно сложно.

Резюмируя, можно сказать, что эпоксидные смолы намного прочнее и долговечнее, но дороже и медленнее.

В отличие от эпоксидных смол, полиэфирные могут отверждаться без добавления дополнительных компонентов. Дело в том, что реакция отверждения начинается ещё в процессе изготовления смолы на заводе, но она занимает очень много времени. Поэтому дополнительные компоненты, которые продаются в паре с ПС, являются не участниками хим.реакции, а её ускорителями (катализаторами). После добавления катализатора ПС отверждается за короткий срок, обычно менее часа.

Преимущества полиэфирных смол:

— Низкая стоимость.

— Быстрое отверждение.

— Отсутствие выраженного изменения вязкости.

Недостатки полиэфирных смол:

— Невысокая прочность.

— Плохие гидроизоляционные свойства.

— Короткий срок годности, что связано с тем, что они способны отверждаться и сами, без катализатора (покупать ПС можно только свежей).

— Воздух для ПС является ингибитором, и та её поверхность, которая контактирует с воздухом при отверждении, может оставаться липкой бесконечно. Это требует дополнительных манипуляций (например, покрытие плёнкой ПВА) и т.д.

Резюмируя, можно сказать, что полиэфирные смолы слабее с конструкционной точки зрения (хотя и вполне пригодны для изготовлнения декоративных деталей, не подвергающихся нагрузкам, например, автомобильных бамперов), а их основное достоинство — дешевизна.

Выводы: Исходя из перечисленных выше свойств, можно вывести следующие закономерности: Эпоксидные смолы рекомендуется использовать в судостроении (и других типах работ, требующих гидроизоляции), изготовлении прочностных изделий, а также для склейки «на века». Хорошей иллюстрацией будет то, что ЭС используются в авиа- и ракетостроении. Полиэфирные смолы чаще используют для автотюнинга, при формовании (например, небольших декоративных фигур), а также в подобных отраслях, где низкая стоимость и простота работы важнее прочности и устойчивости.

Назад в справочник

В раздел «Эпоксидные смолы»

Полиэфирные смолы. Общая информация.

Внешний вид

Исходные полиэфирные смолы представляют из себя вязкие медоподобные жидкости от светло-желтого до темно-коричневого цвета. При введении небольшого количества отвердителей полиэфирные смолы сначала густеют постепенно превращаясь в студнеообразное состояние, после чего становятся резиноподобными и наконец твердыми, нарастворимыми и неплавкими. Этот процесс, называемый отверждением, происходит при обычной температуре в течении нескольких часов. В твердом состоянии полиэфирные смолы представляют из себя прочные жесткие материалы, легко окрашиваемые в любые цвета, и чаще всего используются в сочетании со стеклотканями (такие материалы называются — полиэфирные стеклопластики) в качестве конструкционных материалов для производства самых разнообразных изделий.

Главные достоинства

Отвержденные полиэфирные смолы представляют из себя великолепные конструкционные материалы, обладающие высокой прочностью, твердостью, износостойкостью, отличными диэлектрическими свойствами, высокой химической стойкостью, экологической безопасностью в процессе эксплуатации. Некоторые механические свойства полиэфирных смол, применяемых в сочетании со стеклотканями, приближаются к свойствам конструкционных сталей или даже превышают их.

Технология изготовления изделий из полиэфирных смол проста, безопасна и дешева, т.к полиэфирные смолы отверждаются при комнатной температуре без приложения давления, без выделения летучих и других побочных продуктов с небольшой усадкой. Поэтому для изготовления изделий не требуются ни сложное громоздкое дорогостоящее оборудование, ни тепловая энергия, что позволяет быстро освоить как малотоннажное, так и крупнотоннажное производство изделий.

К вышеперечисленным достоинствам полиэфирных смол необходимо добавить их низкую стоимость, которая в два раза ниже стоимости эпоксидных смол.

Следует отметить, что в настоящее время производство ненасыщенных полиэфирных смол как в нашей стране, так и за рубежом продолжает увеличиваться и эта тенденция сохранится в будущем.

Недостатки

motors4x4.ru

Руководство по работе с полиэфирной смолой

Приступая к работе с полиэфирной смолой, практически любой человек, мало знакомый с химией даже в теории, которому до сих пор не приходилось сталкиваться ни с чем подобным, будет испытывать психологический дискомфорт и неуверенность. Но это только поначалу. Главное, взяв впервые в руки непривычные инструменты и пытаясь нанести ими на рабочую поверхность достаточно капризный материал, нужно быть готовым к тому, что вы получите непроклеи, потеки и всякий брак. Это совершенно не страшно и закономерно для новичка. В этот момент просто вспомните два мудрых народных изречения про то, что первый блин комом и не боги горшки обжигают, после чего вы поймете, что все в ваших силах. Чтобы добиться успеха, достаточно вести процесс поэтапно, спокойно и следовать всем советам из данного краткого руководства по работе со смолой, в котором мы учли богатый практический опыт, успехи и ошибки очень многих людей и, разумеется, свои собственные.

Первое, что вам нужно усвоить задолго перед тем, как вы приступите к работе, — это то, что все действия с полиэфирной смолой необходимо проводить предельно аккуратно, работать энергично, но не торопясь. Возможно, вы в курсе, что при высокой температуре окружающей среды консистенция смолы будет изменяться — постепенно повысится ее вязкость, что, конечно, будет создавать проблемы при нанесении. Так почему же мы просим вас не спешить? Все очень просто. Отсутствие спешки позволит вам «семь раз отмерить и один раз отрезать», т. е. сделать смесь полиэфирной смолы с катализатором и акселератором в правильных и точно выверенных пропорциях. Таким образом, подготовив качественный состав, вы сделаете первый уверенный шаг к качественному покрытию. На этом этапе воспользуйтесь и первым советом — замешивайте такой объем смеси, чтобы ее можно было выработать за один рабочий «сеанс». Этим вы «убьете двух зайцев». Во-первых, небольшой объем смолы можно намного тщательнее перемешать с другими компонентами, добившись качественной смеси. Во-вторых, небольшое количество смолы не успеет загустеть за «сеанс» работы и будет иметь комфортную текучесть. Мы рекомендуют новичкам на первых порах замешивать не более 300 гр.смолы. Если с течением времени вы почувствуете, что готовы справиться с большим объемом, то можете увеличивать его по своему усмотрению, но все-таки поначалу будьте умеренны.

Второй, не менее важный аспект, который нужно принять к сведению перед освоением работ с полиэфирной смолой, касается техники безопасности. Из подготовленных нами ранее статей вы уже знаете, что для приведения смолы в рабочее состояние используются химические вещества — катализатор и акселератор, как правило, это отвердитель МЭК-пероксид и ускоритель нафтенат кобальта соответственно. Это крайне вредные и опасные вещества, но если применять их с достаточной степенью осторожности, как мы писали выше, аккуратно, не торопясь и следуя нашим советам, то ничего особенного с вами не произойдет. В первую очередь перед введением и перемешиванием компонентов позаботьтесь о средствах физической защиты частей тела и глаз. Используйте резиновые перчатки, респиратор и желательно защитные очки. Весь это набор стоит сущие копейки, купить его можно в любом строительном магазине, но при этом он убережет от попадания катализатора в органы дыхания, в глаза и на кожу. Если же это все-таки произошло, немедленно промойте место попадания химиката водой с мылом, а при попадании в глаза незамедлительно нужно обратиться к врачу. Если же вы используете средства защиты, то вы в полной безопасности.

Есть еще одна важная принципиальная особенность МЭК-пероксида и нафтената кобальта, которую следует обязательно иметь в виду. Речь идет о том, что при одновременном смешивании этих компонентов происходит бурное выделение кислорода, что влечет за собой высокий риск спонтанного взрыва. Об этом нужно знать. Другой вопрос, что, скорее всего, вам не придется заниматься столь опасным делом, поскольку если раньше полиэфирная смола продавалась в чистом виде, то сегодня она продается, уже имея в своем составе акселератор, такие составы называют «предускоренными». Находясь в смоле, акселератор никак не проявляет себя, а вот катализатор уже способствует химической реакции, поэтому он не может быть частью конечного продукта. В связи с этим вам понадобится лишь модифицировать «магазинный» состав путем введения в него катализатора, а именно МЭК-пероксида. Это относительно безопасно, тем более что вы будете следовать нашим советам.

Итак, подготовившись теоретически, определив рабочее место, которого не достигают прямые солнечные лучи, выбрав оптимальную температуру воздуха в этом месте (желательно +20-30 градусов) и погоду (без ветра и дождя), можно непосредственно приступать к практическим действиям. Подготовив «предускоренную» полиэфирную смолу и МЭК-пероксид, надев средства защиты, приготовив палочку для перемешивания, выбрав емкость около одного литра, выльем в нее смолу и начнем добавлять необходимый для отверждения компонент — катализатор. Время отверждения смолы зависит от того, в какой пропорции катализатор будет присутствовать в конечной смеси, который может колебаться в диапазоне 0,5-5 % от объема базового материала. Обычно производители смолы указывают на заводской упаковке, сколько катализатора необходимо добавить для достижения той или иной скорости отверждения с учетом температуры окружающей среды. Влейте в смолу столько катализатора, сколько указано в инструкции. Катализатор не изменяет химические свойства смолы, а только повышает ее температуру, способствуя отверждению. Объем рабочей смеси мы выбрали небольшой, поэтому в любом случае вы успеете выработать его, даже если будете работать со средней скоростью.

Размешивать катализатор в смоле нужно круговыми движениями в течение пары минут, без резких движений. Равномерное помешивание позволяет получить однородный состав, а слишком интенсивное взбалтывание смолы может привести к образованию пузырьков воздуха, удалить которые с поверхности изделия будет очень затруднительно, если вообще возможно. На этом этапе следует четко понимать, что химическая реакция и отверждение смеси начинаются сразу после введения катализатора в смолу, а это значит, что уже перед началом перемешивания вы должны быть готовы приступить к работе. Выбирайте темп выработки замешанной «порции» исходя из того, что жизнеспособность смолы, т. е. время до достижения гелеобразного состояния, в среднем составляет 30-45 минут. По идее, можно сделать состав со временем гелеобразования и в 15, и в 60 минут, но экспериментировать, делая первые шаги «в профессии», не стоит. Нанося готовый состав на изделие, помните, что, растекаясь тонким слоем по обрабатываемой поверхности, смола охлаждается, процесс гелеобразования замедляется. Поэтому чем быстрее вы нанесете смолу на поверхность, тем больше времени у вас останется подправить какие-то огрехи, непрокрасы, убрать потеки, что при отсутствии опыта — обычное дело. Если вы видите, что смола начала превращаться в гель, сразу остановитесь, больше трогать ее не нужно, чтобы не испортить все, что вы сотворили.

Если вам крайне необходимо сделать перерыв в работе, отлучиться куда-то на короткое время, рабочую смесь нужно охладить, чтобы остановить реакцию отверждения. Для этого емкость можно поставить в холодную воду, а желательно на лед или в холодильник. Холодильник, разумеется, не должен содержать продуктов, иначе они станут малосъедобными из-за приобретенного специфического запаха химии. Если в конце работы или при длительном перерыве смола в емкости сильно загустела, стала непригодна для дальнейшей работы, не спешите вываливать ее в мусорное ведро, не оставляйте в закрытом пространстве, да еще по соседству с горючими быстровоспламеняющимися материалами. Поскольку реакция внутри смеси продолжается достаточно долго, нагревая смолу, может получиться так, что выделяемое тепло станет причиной пожара.

После того как работа по формированию слоя закончена, нанесение следующего слоя возможно только через несколько часов. Необходимо, чтобы прошло хотя бы три часа, в течение которых смола достаточно отвердеет — полимеризуется, и тогда можно будет проводить дальнейшие работы. При благоприятных внешних условиях или в помещении окончательной прочности слой достигнет спустя 24-72 часа при 20 градусах Цельсия, но лучше всего оставить изделие «сохнуть» на неделю. Оценить степень отверждения каждого последующего слоя смолы можно с достаточно высокой степенью точности, если использовать для этого технические средства измерения, например любой прибор для измерения твердости, так называемый твердомер. Стандартная твердость должна равняться 40 единицам по шкале прибора. Однако твердомеры стоят недешево, и, как правило, ими пользуются профессионалы, а покупать такое устройство для разовых работ с полиэфирной смолой нецелесообразно. Проще выполнить тест «на ацетон». Для этого на предположительно полностью отвердевшую поверхность нужно капнуть несколько капель ацетона и растереть их. Если в месте воздействия смола окажется после этого размягченной, то максимальной твердости слой еще не достиг.

Заметим в заключение, что незапланированные погодные катаклизмы не будут влиять на время отверждения смолы, на качество и свойства полученного из нее стеклопластика, если вы работаете в сухом вентилируемом помещении.

При перепечатке, копировании и любом использовании материала, ссылка на сайт автора обязательна. Любое коммерческое использование содержимого данной статьи возможно только с письменного согласия автора.

stoneartel.ru