Какое отличие между полиэфирной и эпоксидной смолой?

Современная химическая промышленность выпускает множество видов смол, используемых в различных отраслях и в производстве композитных материалов. Среди этого многообразия наиболее активно применяются эпоксидные и полиэфирные термореактивные смолы.

Они, в отличие от термопластичных, не возвращаются в исходное (жидкое) состояние под воздействием тепла после отверждения. Обе смолы имеют жидкую сиропообразную консистенцию, но каждая обладает рядом специфических свойств.

Эпоксидная смола

Синтетическое олигомерное соединение, которое не применяется в чистом виде, а только с полимеризирующим компонентом (отвердителем), в сочетании с которым смола проявляет свои уникальные качества. Соотношение эпоксидной смолы с отвердителем имеет широкие пределы.

Благодаря этому, конечные композиции отличаются разнообразием и применяются для различных целей. Это и жесткие, и твердые, напоминающие по своей консистенцию резину, и прочнее стали материалы. Реакция полимеризации является необратимой. Застывшая смола не расплавляется и не растворяется.

Область применения

Эпоксидные материалы имеют неограниченные возможности для использования. Традиционно они применяются в качестве:

- пропиточного средства для стекловолокон, стеклоткани, склеивания различных поверхностей;

- гидроизолирующего покрытия стен и пола, включая бассейны и подвальные помещения;

- химически стойких покрытий для внутренней и внешней отделки строений;

- повышающих прочность и водоустойчивость средств для деревянных, бетонных и прочих материалов;

- сырья для отливки форм, подвергаемых резанию и шлифовке, в производстве стеклопластиковых изделий в электронной промышленности, строительстве, домашнем хозяйстве, дизайнерских работах.

Достоинства и недостатки эпоксидки

Полимерные двухкомпонентные составы, в которые входят отвердитель и эпоксидная смола, имеют множество неоспоримых преимуществ, среди которых:

- высокая прочность образуемых соединений;

- минимальная степень усадки;

- низкая восприимчивость к влаге;

- улучшенные физико-механические параметры;

- температура полимеризации в диапазоне от -10 до +200 градусов Цельсия.

Неограниченное число вариаций создаваемых компаундов и множество положительных характеристик не сделало эпоксидные смолы более востребованными, нежели полиэфирные. Это обусловлено таким недостатком этого полимера, как стоимость. Особенно это характерно для промышленных масштабов, когда количество используемой для пропитки смолы велико.

Зачем нужны эпоксидные смолы?

В качестве конструкционного материала этот двухкомпонентный компаунд используется достаточно редко, но есть ситуации, в которых он зарекомендовал себя с наилучшей стороны. Более лучшего клеящего состава, чем эпоксидная смола на сегодняшний день найти практически невозможно.

Она служит прекрасным защитным покрытием и рекомендована к использованию при склеивании различных материалов. Это разнообразные породы деревьев, такие металлы, как сталь и алюминий, любые непористые поверхности. С помощью нее можно улучшить эксплуатационные качества тканевых материалов, но не в случаях работы с большими объемами. Последнее обусловлено высокими затратами.

Эпоксидный клей

Специальный эпоксидный состав с высокой прочностной адгезией ко многим материалам, выпускается как жестким, так и эластичным.

Если клей предполагается использовать исключительно для бытовых нужд, достаточно приобрести состав, который не требует соблюдений каких-либо строгих пропорций. Продаются такие «комплекты» в форме смолы и отвердителя холодного типа. Чаще всего они уже идут в необходимом соотношении, которое может варьироваться от 100:40 и до 100:60.

Использование этого вида клея не ограничивается исключительно бытовыми нуждами. Состав активно применяют в самых различных сферах деятельности, включая даже авиастроение. Пропорции и типы отвердителей различны. Все зависит от того, для каких целей используют клей.

Приготовление эпоксидных смол и клея

Смешивание смолы и отвердителя при создании клеящего раствора в небольших количествах не требует соблюдения никаких особых условий. Допустимы как передозировка, так и недостаток полимеризирующего агента. Рекомендуемая (стандартная) пропорция составляет 1:10. Если смолу готовят в больших количествах, к примеру, для заливки в форму с целью изготовления стеклопластиковых изделия, то и к выбору, и к работе с компонентами нужно подходить ответственно и осторожно.

Приобретая смолу и отвердитель, необходимо уточнять их предназначение. Смолу, если необходимо приготовить несколько килограмм состава, предварительно нагревают. Только после этого добавляют полимеризирующие компоненты и пластификаторы. Присутствие выделяемых вредных паров требует использования средств индивидуальной защиты. Несоблюдение правил безопасности чревато ожогами и развитием заболеваний дыхательных путей.

Время использования эпоксидных смол

Этот параметр наиболее важен при работе с составами, поскольку промежуток, на протяжении которого они сохраняют вязкое либо жидкое состояние и пригодны для переработки имеет свои ограничения. «Рабочее время» состава зависит от нескольких факторов, которые обязательно должны учитываться в процессе приготовления компаунда.

Отверждение одних составов наступает при температуре -10, других — выше +100 градусов. Работать с составом, как правило, можно от получаса и до часа. Если он отвердеет, то станет непригоден для применения. Поэтому, готовя составы, нужно четко контролировать как количество отвердителя, так и температуру смолы.

Полиэфирная смола

Представляет собой продукт нефтехимической промышленности, основным компонентом которого является полиэфир. Для полимеризации (отвердения) в него добавляются такие компоненты, как растворители, инициаторы, ингибиторы, ускорители. Состав полиэфирных смол может изменяться производителем в зависимости от конкретной области назначения.

Поверхности в затвердевшем виде покрывают специальным веществом (гелькоутом), который повышает прочность и стойкость покрытия к ультрафиолету, влаге и воде. Физико-механические качества полиэфирных смол значительно ниже эпоксидных, но, благодаря дешевизне, они являются самыми востребованными.

Сфера использования

Полиэфирная смола активно используется в таких отраслях, как машиностроение, химическая индустрия, строительство. Особую прочность смоле придает ее сочетание со стекломатериалами в строительной сфере.

Комбинирование этих двух материалов позволяет использовать этот вид смолы в производстве стеклопластика, из которого изготавливают высокопрочные и устойчивые к механическим воздействиям навесы, крыши, стеновые перегородки, душевые кабинки и другую аналогичную продукцию. Этот вид смол является одним из компонентов в процессе производства искусственного камня, значительно снижая себестоимость готовых изделий.

Покрытия для полиэфирной смолы

Готовые изделия из полиэфирной смолы, учитывая их не самые высокие физико-механические показатели, нуждаются в защите гелькоутом. Тип этого специального вещества зависит от области применения конечного продукта.

Изделия, которые не подвергаются воздействию активной химической среды или воды и применяются внутри помещений покрывают ортофталевыми гелькоутами, а в условиях повышенной влажности или сложного климата, к примеру, в судостроении, бассейнах, ваннах — изофтелево-неопентиловыми и изофталевыми. Существуют гелькоуты специального назначения, которые могут быть огнеупорными или обладать повышенной устойчивость к химическим соединениям.

Преимущества полиэфирки

Полиэфирные смолы, в отличие от эпоксидных, являются более востребованным конструкционным материалом, и в отвержденном состоянии обладают следующими достоинствами:

- твердостью;

- устойчивостью к химической среде;

- диэлектрическими свойствами;

- прочностью к износу;

- отсутствием вредных выделений при эксплуатации.

В сочетании со стеклотканями обладают схожими, а порой и превышающими конструкционную сталь параметрами. Дешевая и простая технология производства, свойственная для этих смол, обусловлена тем, что они отвердевают при комнатной температуре, но при этом дают небольшую усадку.

Это исключает необходимость использования громоздких установок для тепловой обработки. Учитывая это и тот факт, что полиэфирные смолы в два раза дешевле эпоксидных, себестоимость конечного продукта низкая. Все это делает использование смол на основе полиэфира выгодным и для производителя, и для покупателя.

Недостатки

К минусам полиэфирных смол относится использование в процессе производства такого огнеопасного и токсичного растворителя, как стирол. Многие производители отказались от его использования, поэтому, приобретая смолу, нужно обращать внимание на состав.

Еще одним недостатком состава является горючесть смолы. В немодифицированном виде она горит, как твердые породы деревьев. Чтобы решить эту проблему, производители вводят в состав порошковые наполнители с фтором и хлором или проводят химическое модифицирование.

Нюансы выбора

Смолы полиэфирные поставляются в «запущенной» реакции полимеризации, то есть через определенное время переходят в твердое состояние. И если приобрести старую смолу, то она не будет обладать заявленными свойствами и характеристиками. Многие производители дают на свою продукцию гарантию свежести.

Срок годности полиэфирных смол составляет порядка шести месяцев. Если соблюдать правила хранения, к примеру, держать состав в холодильнике, при этом не замораживая, использовать смолу можно на протяжении года. Нельзя допускать попадания прямых солнечных лучей, а также температуры окружающей среды выше +20 градусов.

Эпоксидные и полиэфирные смолы

Работать с полиэфирными смолами значительно легче, чем с эпоксидными, и стоимость их ниже. Однако, выбирая материал для надежного склеивания поверхностей или отливки декоративных изделий, предпочтение рекомендуется отдавать эпоксидным составам.

superarch.ru

Полиэфирная смола и эпоксидная смола, их отличие

Эпоксидные и полиэфирные смолы являются термореактивными, благодаря такому качеству, она не способны возвращаться в жидкое состояние после застывания. Оба состава изготавливаются в жидком виде, но способны обладать различными свойствами.

Что представляет собой эпоксидная смола?

Смола эпоксидного типа имеет синтетическое происхождение, её не используют в чистом виде, для застывания добавляют специальное средство, то есть отвердитель.

При соединении эпоксидной смолы с отвердителем, получаются прочные и твердые изделия. Смола эпоксидного вида является устойчивой к агрессивным элементам, они способны растворятся при попадании ацетона. Застывшие изделия из эпоксидной смолы отличаются тем, что не выделяют токсические элементы, и усадка при этом является минимальной.

Преимуществами смолы эпоксидного вида являются незначительная усадка, устойчивость к влажности и износу, а также повышенная прочность. Застывание смолы происходит при температуре от -10 до +200 градусов.

Смола эпоксидного вида может иметь горячее и холодное отверждение. При холодном методе, материал используется в хозяйстве, либо на таких предприятиях, где нет возможности термической обработки. Горячий способ применяется для изготовления высокопрочных изделий, которые способны выдерживать большие нагрузки.

Время работы для смолы эпоксидного вида составляет до одного часа, так как затем состав начнет застывать, и станет непригодным для использования.

Применение эпоксидной смолы

Смола эпоксидного вида служит качественным клеевым материалом. Она способна склеивать дерево, алюминий или сталь, и другие поверхности, которые не имеют пор.

Смолой эпоксидного вида выполняют пропитку стеклоткани, этот материал используется в автомобильном и авиационном производстве, электронике, при изготовлении стеклопластика для строительства. Эпоксидная смола может служить гидроизоляционным покрытием для пола или стен с высокой влажностью. Покрытия являются устойчивыми к агрессивной среде, поэтому материал можно применять для отделки внешних стен.

После застывания получается прочное и твердое изделие, которое легко поддается шлифовке. Из такого материала изготавливают изделия стеклопластикового вида, их используют в хозяйстве, промышленности, и в качестве декора помещения.

Что представляет собой полиэфирная смола?

Основой смолы такого вида является полиэфир, для застывания материала, используют растворители, ускорители или ингибиторы. Состав смолы имеет различные свойства. Это зависит от среды применения материала. Застывшие поверхности обрабатывают специальными составами, которые служат защитой от влаги и ультрафиолета. При этом увеличивается прочность покрытия.

Смола полиэфирного вида имеет низкие физико-механические свойства по сравнению с эпоксидным материалом, а также отличается невысокой стоимостью, благодаря этому активно пользуется спросом.

Смола полиэфирного вида используется в строительстве, машиностроении, и химической промышленности. При комбинировании смолы и стекломатериалов, средство застывает, становится прочным. Это позволяет использовать средство для изготовления стеклопластиковых изделий, то есть навесов, крыш, кабинок для душа и другие. Также смолу полиэфирного вида добавляют в состав при изготовлении искусственного камня.

Поверхность, обработанная полиэфирной смолой, нуждается в дополнительном покрытии, для этого используют специальное средство гелькоут. Тип этого средства выбирается в зависимости от покрытия. При использовании полиэфирной смолы внутри помещения, когда на поверхность не попадает влага и агрессивные вещества, применяют ортофталевые гелькоуты. При повышенной влажности, используют изофтелево-неопентиловые или изофталевые средства. Также имеются гелькоуты, обладающие различными качествами, они могут быть устойчивыми к огню или химическим средствам.

Основные плюсы смолы полиэфирного вида

Смола полиэфирного вида в отличие от эпоксидного состава считается более востребованной. Также она имеет ряд положительных качеств.

- Материал отличается твердостью, и устойчивостью к химическому воздействию.

- Смола обладает диэлектрическими качествами, и устойчивостью к износу.

- При использовании, материал не выделяет вредных элементов, поэтому является безопасным для окружающей среды и здоровья.

При комбинировании со стекломатериалами, средство обладает повышенной прочностью, даже превышающую сталь. Для застывания не требуется специальных условий, процесс происходит при обычной температуре.

В отличие от эпоксидного материала, полиэфирная смола имеет низкую стоимость, поэтому покрытия обходиться дешевле. В смоле полиэфирного вида уже запущена реакция застывания, поэтому если материал старый, то он может иметь твердый вид, и является непригодным для работы.

Работы со смолой полиэфирного вида выполняются легче, и стоимость материала позволяет сэкономить на расходах. Но чтобы получить более прочную поверхность или качественное склеивание, используют эпоксидный материал.

Отличия полиэфирной и эпоксидной смолы, что лучше?

Каждый материал обладает рядом преимуществ, и выбор зависит от назначения используемого средства, то есть в каких условиях оно будет наноситься, также немаловажную роль играет тип поверхности. Смола эпоксидного вида имеет стоимость выше, чем полиэфирный материал, но она является более прочной. Клеевое свойство эпоксидной смолы превышает любой материал по прочности, это средство надежно соединяет различные поверхности. В отличие от полиэфирной смолы, эпоксидный состав имеет меньшую усадку, обладает высокими физическими и механическими свойствами, меньше пропускают влажность, являются устойчивыми к износу.

Но в отличие от полиэфирного состава, эпоксидная смола медленнее застывает, это приводит к замедлению изготовления различных изделий, например, стеклопластика. Также для работы с эпоксидной смолой необходимо наличие опыта или аккуратное обращение, дальнейшая обработка материала выполняется сложнее.

При экзотермическом отвержении, во время повышения температуры, материал способен потерять вязкость, это придает сложность в работе. В основном смола эпоксидного вида применяется в виде клея, так как имеет высокие клеевые качества в отличие от полиэфирного материала. В остальных случаях лучше работать со смолой полиэфирного вида, это позволит значительно сократить расходы, и упростить работу. При использовании смолы эпоксидного вида, необходимо защитить руки перчатками, а органы дыхания респиратором, чтобы при использовании отвердителей, не получить ожоги.

Для работы со смолой полиэфирного вида не требуется специальных знаний и опыта, материал является легким в применении, не выделяет токсических элементов, и отличается невысокой стоимостью. Полиэфирную смолу можно использовать для обработки различных поверхностей, но покрытие нуждается в дополнительной обработке специальным средством. Для склеивания различных материалов смола полиэфирного вида не подходит, лучше использовать эпоксидную смесь. Также для изготовления изделий декоративного вида лучше использовать эпоксидную смолу, она имеет высокие механические показатели, и является более прочной.

Для изготовления состава из полиэфирной смолы, потребуется гораздо меньше катализатора, это также помогает сэкономить. Застывает полиэфирный состав быстрее, чем эпоксидный материал, в течение трех часов, готовое изделие имеет эластичность или повышенную прочность к изгибу. Основным недостатком полиэфирного материала является его горючесть, за счет содержания в нем стирола.

Полиэфирную смолу нельзя наносить сверху на эпоксидный материал. Если изделие выполнено или залатано смолой эпоксидного вида, то в дальнейшем для реставрации лучше использовать именно её. Смола полиэфирного вида в отличие от эпоксидного состава может давать значительную усадку, ею необходимо выполнить сразу всю работу за два часа, в противном случае материал застынет.

Как правильно подготовить поверхность для обработки?

Чтобы смола качественно прилегала, поверхность необходимо правильно обработать, такие действия выполняются при использовании эпоксидного и полиэфирного состава.

Вначале производят обезжиривание, для этого используют различные растворители или моющие составы. На поверхности не должно быть наличие жирных пятен или других загрязнений.

После этого выполняют шлифовку, то есть убирают верхний слой, при незначительной площади, используют наждачную бумагу. Для поверхностей больших размеров применяют специальные машины для шлифовки. С поверхности убирают пыль с помощью пылесоса.

Во время изготовления стеклопластиковых изделий или при повторном нанесении средства, смолой покрывают предыдущий слой, который не успел полностью застыть, и имеет липкую поверхность.

Итоги

Смолой полиэфирного вида работать гораздо проще, этот материал помогает сэкономить на расходах, так как имеет невысокую стоимость, он быстро застывает, и не нуждается в сложной обработке. Смола эпоксидного вида отличается высокой прочностью, клеевыми способностями, используется при отливе отдельных изделий. При работе с ней, необходимо соблюдать аккуратность, дальнейшая обработка происходит сложнее. Во время проведения работ с такими составами, необходимо защитить руки и органы дыхания специальными средствами.

kaknadostroit.ru

Полиэфирная смола – дешево, сердито и вредно

Что это такое…

К полиэфирам относят полимеры, основным элементом химического звена которых являются кислородосодержащие эфирные группы.

Полиэфирные смолы (ПС) подразделяют на: насыщенные и ненасыщенные. В цепях молекул насыщенных полиэфиров нет кратных двойных связей. Так же имеются принципиальные отличия в отверждении. Обычно, под понятием полиэфирная смола, имеется в виду ненасыщенный тип. Термореактивные полиэфирные связующие используемые при производстве яхт, катеров и вообще стеклопластиков — это все ненасыщенные полиэфирные смолы (НПС).

Получение ПС

Рассмотрим основы реакции получения ПС. При реакции спирта с органическими кислотами производится эфир и вода, так же как при реакции основы с кислотой можно получить соль. Если взять специальные спирты и двухосновные кислоты, то продуктами реакции будут уже полиэфир и вода. Так же, связующее разбавляют полифункциональным мономером (чаще всего стирол) и добавляют различные (в зависимости от сферы применения) наполнители и акселераторы. В результате существует большой выбор полиэфиров произведенных из различных кислот, гликолей и мономеров.

НПС – на самом деле раствор полиэфира в мономере, количество мономера может доходить до 50%. В большинстве случаев этим мономером является стирол (бесцветная жидкость с характерным запахом). По большому счету, только комбинация со стиролом дает достаточно хорошие физико – механические показатели. Помимо понижения вязкости композиции и облегчения работы с ней, он так же принимает непосредственное участие в процессе полимеризации. Так, отверждение происходит за счет раскрытия двойных связей в молекулах олигоэфиров и молекулах мономера, в результате чего молекулы полиэфира сшиваются «мостиками» из молекул стирола. К сожалению, стирол так же является ядом общетоксического действия, который при длительном воздействии поражает центральную нервную систему, пищеварительный тракт, нарушает обмен веществ. Конечно, стирол встречается не только в полиэфирных смолах, но его воздействие здесь сильнее, так как НПС преимущественно перерабатывают методом открытого формования то есть ручной укладкой и пропиткой.

Добавки, ускорители и катализатор

НПС имеют срок годности и через достаточное количество времени любая полиэфирка полимеризуется сама по себе. Но скорость полимеризации недостаточна для практического применения, поэтому перед применением, добавляют катализатор (отвердитель) и ускоритель (акселератор или активатор). Катализатор и ускоритель способствуют ускоренному отверждению связующего. Сейчас, большинство смол поставляются с добавлением ускорителя (предускоренные). Так же часто применяются различные добавки:

- Тиксотропные добавки. Тиксотропность, означает что склонность смолы образовывать подтеки сведена к минимуму.

- Пигменты

- Наполнители:

- Для сокращения стоимости формования

- Для облегчения процесса формования

- Для придания различных свойств формованию

Ортофталиевые и изофталиевые

Есть два принципиальных типа ПС: ортофталиевые и изофталиевые. Различаются они молекулярным строением, соответственно, характеристики и условия эксплуатации пластиков на их основе будут различаться. Ортофталиевые полиэфиры – это стандартные экономичные смолы, используемые большинством производителей. Пластики на основе изофталиевых смол имеют повышенную водонепроницаемость или стойкость к растворителям (по сравнению с ортофталиевой).

Заключение

Применение ПС, считается оптимальным как в плане экономии, так и технологичности при производстве мелкосерийных не ответственных (относительно не ответственных) композитных изделий. Конечно, с любым типом связующих, при несоблюдении техники безопасности, оздоровительного эффекта ждать не стоит. Тем не менее, не стоит недооценивать опасность работы с НПС. К тому же, сравнение связующих по адгезионным и механическим свойствам и по способности не разрушаться под действием воды, показывают, что эпоксидные связующие дают лучшие результаты по всем критериям.

composite-materials.ru

Что такое полиэфирная смола

Некоторые исторические факты развития композитов

ОСНОВНОЙ ПРИНЦИП КОМПОЗИТНОГО МАТЕРИАЛА 1 + 1 > 2

(характеристики композитного материала больше чем простая сумма характеристик составляющих элементов композита)

Очень давно древние народы (такие как Инки, Египтяне или Римляне) поняли преимущества композитного материала (добавляли волокна в керамику, либо пропитывали ткани натуральными смолами).

Некоторые исторические факты развития современных композитных материалов и полиэфирных смол

XIX столетие

В 1847 шведский ученый BERZELIUS сделал первый лабораторный синтез насыщенного полиэфира, а в 1894 году немец Vorlander сделал первый синтез ненасыщенного полиэфира

Первое стекловолокно, которое используется в настоящее время, было получено совершенно случайно. Исследователь Дэйл Клейст из компании «Corning Glass» пытался соеденить два стеклянных блока чтобы сделать воздухонепроницаемый затвор. Внезапно струя сжатого воздуха ударила в поток расплавленного стекла и создала фонтан стеклянных волокон, показав Дэйлу простой метод изготовления стекловолокна в конце 19 века.

XX столетие

- В 1935 «Corning Glass» совместно с «Owens-Illinois», другой экспериментирующей со стекловолокном компанией, продолжали работать над развитием технологии. В 1936 они запатентовали продукт «Fiberglas». Одновременно в 1936 Карлтон Эллис получил патент на производство полиэфирной смолы. Её можно было смешивать со стекловолокном чтобы получать композитные материалы.

- 1941 – Американская армия начинает использовать композитные материалы.

- В 50 –тых годах, до того очень дорогое производство композитов сумели удешевить и оно начинает развиваться в США и Европе

- Бум в развитие этих материалов 1960- 1970 годы (нефтяной кризис, удорожание металла, дерева).

- Россия (Советский Союз) – Развитие шло почти параллельно с Американскими учеными, но при этом из военного применения в жизненный сектор переход технологии был очень медленный. Только в середине 80-тых годов началось коммерческое применение композитных материалов.

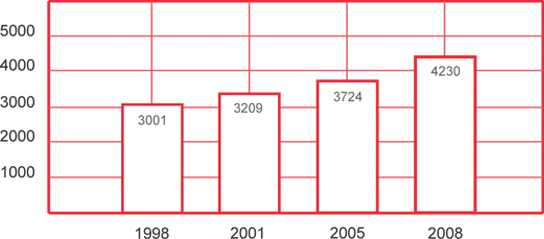

Мировое производство ненасыщенных полиэфирных смол

В 2007 году (до кризиса) оно составляло 4,2 млн. тонн ненасыщенных полиэфирных смол в сумме 6 млрд.долл.США

Потребление ненасыщенных полиэфирных смол в 000 тонн, в мире

Структура мирового потребления ненасыщенных полиэфирных смол по регионам, 2007 год (000 тонн, доля %)

СТРУКТУРА ПОТРЕБЛЕНИЯ СТЕКЛОПЛАСТИКОВ ПО МЕТОДИКЕ ПРОИЗВОДСТВА (ЕВРОПА)

МЕСТО РОССИИ В МИРОВОМ ПРОИЗВОДСТВЕ И ПОТРЕБЛЕНИИ ПОЛИЭФИРНЫХ СМОЛ И КОМПОЗИТНЫХ МАТЕРИАЛОВ

- К сожалению, Россия очень отстает от уровня потребления большинства регионов (кроме латинской Америки и Африки).

- Объем потребления полиэфирных смол на сегодняшний день оценивается в 25.000 тонн.

- На душу населения это составляет 0.2 кг, в тоже время, в многолюдном Китае 0,6 кг, а в США 2.95 кг.

ОТСТАВАНИЕ РОССИИ ПОДТВЕРЖДАЕТСЯ И ОБЪЕМОМ ПРОИЗВОДСТВА СТЕКЛОПЛАСТИКА В НЕКОТОРЫХ РЕГИОНАХ ЕВРОПЫ (2007 год)

Причины отставания в потреблении композитных материалов (смол, стекломатериалов) в РФ

- Исторические (достаточно долго Российская военная промышленность не разрешала расширение научных достижений на жизненный сектор – поздно началось применение композитных материалов)

- Дешевые альтернативы композитным материалам (металл, дерево).

- Небрежное отношение к природным невозобновляемым ресурсам со стороны государства

- Отставание отечественных лидеров производства полиэфирных смол в технологическом и научном плане

- Достаточно консервативный бюрократический аппарат, который не поддерживает замену невозобновляемых материалов, таких как металл, дерево композитным материалам

- Фактическое отсутствие некоторых технологий ( BMC и SMC)

- Достаточно сложная система изменения ТУ и ГОСТ, внесение более современных материалов (до сих пор в ГОСТ-ах фигурируют продукты как PN).

ПЕРСПЕКТИВЫ РАЗВИТИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ (смол)

- Несмотря на бурное развитие композитных материалов – до сих пор их доля по сравнению с другими материалами очень низкая, ожидается их дальнейший рост.

- Рост можно прогнозировать в нынешних применениях, а также в появлении новых.

- В США, до сих пор, производство стали превышает в 60 раз производство композитных материалов.

ПРИМЕР УВЕЛИЧЕНИЯ ДОЛИ КОМПОЗИТНЫХ МАТЕРИАЛОВ В АВИАСТРОЕНИИ

ПЕРСПЕКТИВА РОСТА В РФ

- Несмотря на вышеуказанные проблемы, ожидаем рост потребления композитных материалов (смол) не менее 10% годовых и достижение в течение следующих 5 лет потребления смол до уровня 40.000 тонн/год.

- Учитывая относительную низкую стартовую позицию, этот рост может достигнуть и 50.000 тонн за этот период времени.

НЕКОТОРЫЕ ПРИМЕРЫ КОМПОЗИТНЫХ ИЗДЕЛИЙ, КОТОРЫЕ В РОССИИ НЕ ПРОИЗВОДЯТСЯ ИЛИ ПРОИЗВОДЯТСЯ НЕДОСТАТОЧНО

Мост в городе Калгари, Канада, полностью из композитных материалов, без единого кг. железа.

Окна и двери из стеклопластика

Ветряные мельницы

Модульные электростолбы

Вентиляционные короба

Товары народного потребления

Композиты для начала жизни…

Юности…

Зрелости….

dugalaksibir.ru

Что такое полиэфирные смолы?

Полиэфирная смола – это уникальный по своим свойствам продукт, который получают в результате сложного процесса смешивания и переработки (так называемой поликонденсации) многоатомных спиртов, которые являются продуктом нефтехимической переработки, многоосновных кислот, а также ангидридов и растительных масел

Эти смолы находят широкое применение практически во всех отраслях промышленности (машиностроение, судостроение), в строительстве, в производстве спортивного снаряжения (шлемы, доски для серфинга) и во многих других сферах. Это обусловлено уникальными свойствами, которыми обладают конечные продукты на основе полиэфирных смол. Если речь идет о корпусах водного транспорта, литьевых формах или каких-либо других деталях, для изготовления которых применяются литьевые смолы, то это легкость и прочность, если об утеплении (вспененный полиуретан или твердые пенопласты), то это минимальные показатели теплопроводности, долговечность и надежность.

Полиэфирные смолы не боятся влаги, устойчивы к перепадам температуры и к механическим воздействиям, устойчивы к воздействию химических веществ (за исключением промышленных растворителей). Они долговечны (эксплуатационный срок вспененных полиуретанов превышает 50 лет), универсальны.

Уже в 50-е годы прошлого века США являлись лидером по объемам производства полиэфирных смол на основе гликолей, ксилита, глицерина и кислот. И уже к концу 50-х годов определенную долю производства занимали экологически чистые полиэфирные смолы, основой для изготовления которых становились растительные масла (касторовое, подсолнечное, соевое, рапсовое). Однако в силу определенных причин (больших объемов нефтедобычи и доступности нефтепродуктов, вектора развития нефтехимической промышленности) производство экологически чистых смол получало меньшее распространение.

Сегодня ситуация меняется в диаметрально противоположном направлении. Экологическое состояние планеты все больше заботит умы не только ученых или представителей экологических организаций, но и рядовых граждан. Однако даже в Европе, страны которой позиционируют себя как лидеров производства экологически чистого сырья и продукции, доля изготовления натуральных полиолов составляет около 2-3% от объема производства полиэфирных смол на основе нефтепродуктов. А вот в России компания «Экотермикс» становится настоящим новатором, открывая производство натуральных полиэфирных смол на основе полиолов, полученных из растительных масел.

Экологически чистые полиэфирные смолы

Использование растительных масел в качестве основы для получения натуральных полиолов позволяет производить полиэфирные смолы с теми же свойствами (а иногда даже с более высокими показателями), что в случае использования нефтепродуктов. Именно такую технологию было решено принять за основу на собственном производстве «Экотермикс», так как получение экологически чистых полиолов из восстанавливаемого сырья положительно сказывается на экологическом состоянии планеты, позволяя сокращать объемы нефтедобычи.

Полиол – основа, базовый компонент для получения двухкомпонентной полиэфирной смолы или твердого/вспененного полиуретана

Алкоксилирование и переэтерефикация – это две основные реакции, протекание которых обеспечивается передовым высокотехнологичным оборудованием в производственных условиях, и в результате которых можно получать полиолы, содержащие до 70-80% возобновляемых веществ. Фактически, это успешная попытка уйти от применения ископаемых и не возобновляемых ресурсов, переработка которых связана с нанесением значительного ущерба окружающей среде. Кроме того, это полная независимость от ситуации на нефтяном мировом рынке.

Плюсы использования натуральных полиолов и полиэфирных смол

Использование натуральных и экологически чистых полэфирных смол связано с целым рядом весомых преимуществ:

- Возможность снижения вредоносного воздействия на окружающую среду за счет снижения объемов нефтедобычи и нефтепереработки

- Полная безопасность продукта для человека и окружающей среды

- Дополнительная экономия материальных средств – зачастую натуральные полиэфирные смолы обходятся дешевле, нежели их аналоги, изготовленные из нефтехимического сырья

Источник: ecotermix.ru

www.composite-aruah.kz

Европолис. Смола полиэфирная и эпоксидная.

Смолы применяются в судостроительной промышленности для пропитки волокон в процессе изготовления изделий из волоконно-армированного пластика. Независимо от природы волокна (стекловолокно , углеволокно , кевлар , древесное волокно) , адгезия смолы и пропитываемость волокон являются самым важным моментом для производства качественного изделия.

Полиэфирные смолы применяются для изготовления стеклопластиковых и полимербетонных конструкций, различных галантерейных изделий и печатных форм. Полимерные ненасыщенные смолы широко используются для герметизации изделий электронной техники, в качестве связующего холодного и горячего отверждения для армирования пластмасс, лаков, заливочных и пропиточных составов, пресскомпозиций.

Преимущества и недостатки полимерных связующих материалов.

Изделия из полиэфирных смол имеют высокие эксплуатационные характеристики.

Они обладают хорошими диэлектрическими свойствами, прочностью и стойкостью к разного рода механическим и химическим воздействиям. Изделия, армированные стеклотканью или карбоном, могут превосходить по прочности металлические. Стоимость полиэфирных смол намного ниже эпоксидных смол. Полиэфирная смола имеет более низкую вязкость по сравнению с эпоксидной смолой, что позволяет ей хорошо пропитывать стеклоткани, маты и др. армирующие материалы.

К недостаткам полиэфирной смолы по сравнению с эпоксидными смолами, можно отнести сильный и вредный для дыхания запах, что заставляет производить работы в респираторах, в вентилируемых помещениях или на улице; так же полиэфирка относится к материалам с более высокой степенью горючести и имеет меньший срок хранения и меньший температурный диапазон хранения в жидком виде.

Полиэфирная смола всегда в наличии на нашем складе в Санкт-Петербурге.

Смола полиэфирная Яркопол-110 (общего назначения)

Ортофталевая полиэфирная смола средней реакционной способности. Смола содержит в своем составе парафин, который обеспечивает отвердевшему ламинату отсутствие липкого слоя. Поставляется в бочках по 230 кг и во флягах по 65 кг.

Cмола полиэфирная Яркопол-410 (литьевая)

Ортофталевая полиэфирная смола для изготовления изделий методом литья. Смола Яркопол-410 не содержит ускоритель и тиксотропные добавки. Фляги по 65 кг.

Эпоксидные смолы представляют самое универсальное семейство смол , применяемых для производства композитных конструкций и судоремонта. Практически по всем параметрам эти смолы обеспечивают самые высокие показатели клеевого шва и прочности . В настоящее время разработаны смолы , не содержащие вредных для здоровья веществ и не выделяющие при отверждении фенола . Смолы обладают крайне малой усадкой . В случае ремонта компонента , изначально изготовленного на основе полиэфирных и винилэфирных смол и подвергнутого деформации и трещинам , хорошо армированная эпоксидная смола имеет прочность связи с основой 2000 пси (у винилэфирной 500 пси) . Не имеет значения , из какого сочетания древесины , углеволокна , кевлара , стекловолокна и заполнителя состоит ремонтируемое изделие , смола хорошо впитается и навсегда образует с ним композитное единое целое. Когда эпоксидная смола используется в качестве химически стойкого барьерного слоя , покрытие ею обладает очень низким водопоглощением ( менее 0.5%) и можно быть уверенным в том , что отделочные покрытия будут иметь хорошее сцепление с эпоксидной основой , а основа – с корпусом судна . Современные эпоксидные смолы могут обладать низкой вязкостью и контролируемым временем отверждения.

Эпоксидные смолы — одна из разновидностей синтетических смол, широко используемых при производстве лакокрасочных материалов, клеев, компаундов, а также абразивных и фрикционных материалов. Основное свойство эпоксидных смол — способность к полимеризации до твердого состояния в присутствии отвердителя. Отвержденные смолы характеризуются высокой адгезией к металлам, стеклу, бетону и другим материалам, механической прочностью, тепло-, водо- и химической стойкостью, хорошими диэлектрическими показателями. Эпоксидные смолы способны отверждаться в обычных условиях, а также при пониженных (до -15 °С) или повышенных (+60…+80 °С) температурах. В качестве отвердителей используются полиамины, многоосновные кислоты и их ангидриды, многоатомные фенолы, третичные амины. Отличительная особенность эпоксидных смол при отверждении — отсутствие выделения летучих веществ и малая усадка (0,1–3%).

Краткая инструкция по работе с эпоксидными смолами.

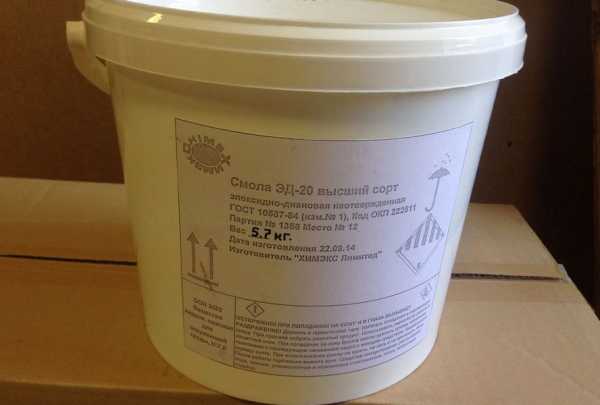

Смола эпоксидная ЭД-20 в/с ГОСТ 10587-84

Стандартная эпоксидно-диановая, неотвержденная смола.

Смола эпоксидная NPEL-128 (YD-128)

Смола эпоксидная NPEL-128.

Купить полиэфирную или эпоксидную смолу, а также другие строительные, композитные материалы от рулона, бочки или оптом Вы можете со склада нашей компании в Санкт-Петербурге. В интернет-каталоге Вы найдете широкий ассортимент промышленной, строительной, электроизоляционной, теплоизоляционной, химической и другой продукции. Заказать продукцию Вы можете выбрав товар в интернет-каталоге или направив нам заявку по электронной почте. Сделать заказ или уточнить какую-либо информацию по товарам, их применению и характеристикам, по поводу приобретения и доставки Вы также сможете, обратившись к нам по телефону. Производится прямая продажа с нашего склада в г. Санкт-Петербург. Доставка возможна практически на всей территории РФ.

europolis.ru

полиэфирная смола или эпоксидная. Сравнение, нюансы, рекомендации

В настоящее время химическая индустрия производит множество разновидностей смол, но наибольшую популярность приобрели полиэфирные и эпоксидные. Для них свойственно после отверждения не возвращаться в жидкое состояние под действием высокой температуры. Решая, что лучше, эпоксидная смола или полиэфирная, необходимо учесть их свойства, преимущества и недостатки.

Характеристики эпоксидки

Эпоксидные материалы включают два компонента, которые при смешивании полимеризуются и становятся твердыми. Клеящих веществ, обладающих лучшими свойствами, чем у эпоксидки, на сегодняшний день не существует. Это великолепное защитное покрытие и одновременно вещество, превосходно склеивающее различные материалы: дерево, металлы, непористые поверхности.

Эпоксидная смола способна улучшить эксплуатационные свойства тканевых материалов, но работать с большими объемами не целесообразно, так как это потребует значительных трат.

Достоинства:

- Очень высокая прочность соединения.

- Незначительная усадка.

- Невосприимчивость к влаге.

- Отличные физико-механические показатели.

- Составы способны полимеризоваться при температуре от —10 до +200° С.

Рабочее время смеси на основе эпоксидки зависит от температуры и количества отвердителя. Чаще всего компаунды можно использовать от 30 минут до одного часа.

Но даже огромное число вариантов компаундов и масса положительных свойств не сделали эпоксидку популярнее полиэфирных составов. Это связано с единственным недостатком, который имеется у этого вещества — высокая стоимость, что становится особенно значимым в промышленных масштабах.

Характеристики полиэфирки

Полиэфирная смола образуется в результате переработки спиртов, в основе материала находится полиэфир. Для того чтобы ускорить процесс затвердевания применяются ингибиторы и растворители. В зависимости от области использования, материал отличается по структуре и свойствам.

Получившееся в результате применения состава изделие необходимо дополнительно обрабатывать защитным средством — гелькоутом. Оно повышает устойчивость покрытия к воздействию ультрафиолетового излучения, влаге, увеличивает прочность.

Достоинства полиэфирки:

- Стойкость к воздействию различных химических соединений.

- Твердость.

- Диэлектрические свойства.

- Устойчивость к износу.

- В процессе эксплуатации токсичные вещества не выделяются.

- Относительная дешевизна.

Доступность по цене и несложность технологии производства объясняются тем, что полиэфирная смола затвердевает при комнатной температуре, давая при этом незначительную усадку. Громоздкие устройства для высокотемпературной обработки не нужны, что обуславливает низкую стоимость подобных смесей. Они применяются в строительстве, машиностроении, химической промышленности.

Недостатки:

- При производстве нередко применяется растворитель стирол, который является токсичным и огнеопасным. Современные технологии позволяют исключить это вещество — поэтому внимательно читайте состав, покупая смолу.

- Не модифицированная полиэфирка горит так же хорошо, как и твердые породы древесины. Многие производители решают подобную проблему введением в состав наполнителей, содержащих хлор и фтор, а также проводя химическое модифицирование.

Что лучше

Оба материала имеют достоинства и недостатки, какой из них будет наиболее подходящим в конкретном случае, зависит от типа поверхности и условий, в которых состав будет применяться.

Эпоксидка стоит дороже, но образуемый с ее помощью клеевой шов прочнее, более устойчив к износу, характеризуется незначительной усадкой, дольше застывает.

По физико-механическим характеристикам полиэфирка значительно уступает эпоксидке, но применяется гораздо чаще по причине невысокой стоимости.

В отличие от полиэфирного материала, количество отвердителя в эпоксидке составляет значительное количество.

Полиэфирка продается в готовом виде, то есть реакция полимеризации в них уже «запущена» и через некоторое время состав затвердеет. По этой причине не рекомендуется покупать старую смолу: она не будет обладать заявленными производителем характеристиками и свойствами.

Срок годности материала обычно в пределах шести месяцев. Но если соблюдать правила хранения или, например, поместить емкость в холодильник (без заморозки), период годности увеличивается до одного года. Необходимо беречь состав от ультрафиолетовых лучей и температуры выше +20° С.

С полиэфиркой работать намного проще, нежели с эпоксидными смесями. Кроме того, стоит она приблизительно в два раза дешевле.

Совет! Для отливки декоративных изделий или высокопрочного склеивания поверхностей различных материалов лучше предпочесть составы на основе эпоксидки, так как они обладают лучшими характеристиками.

Полезные советы

- Допустимо наносить поверх отвержденной полиэфирной смолы эпоксидку и наоборот, но в жидком, застывшем состоянии они не должны соприкасаться друг с другом.

- Полиэфирный состав плохо держится на эпоксидном материале. Увеличить адгезию позволит предварительная зачистка застывшей поверхности эпоксидки шкуркой или, как минимум, протирание растворителем.

- При работе с эпоксидными компаундами следует максимально соблюдать меры предосторожности, так как большинство подобных составов вызывают ожоги, дерматиты и повреждают органы дыхания. Если эпоксидка попала на кожу, ее необходимо незамедлительно смыть денатурированным спиртом или водой с мылом. Опасность представляют вещества, используемые в качестве отвердителей.

goodklei.ru