Полиамид (капролон), полиамид ПА 6 блочный, ПА-6 блочный графитонаполенный

Предлагаем полиамид ПА 6 блочный, ПА-6 блочный графитонаполенный

«Полиамиды — пластмассы на основе линейных синтетических высокомолекулярных соединений, содержащих в основной цепи амидные группы —CONH—…» — «Википедия»

______________________________

Кроме того, предлагаем:

Изготовление деталей из полиамида по чертежам Заказчика.

______________________________

Широкое распространение на российском рынке получил полиамид-6-блочный (более известный как капролон или, иногда, капролон-В) -NH-(Ch3)5-CO-. Капролон определяется промышленными специалистами как многофункциональный конструкционный материал, выступающий в качестве заменителя цветных металлов и их сплавов. Капролон сравнительно молод: в российской и зарубежной промышленности он применяется чуть больше тридцати лет, правда, все это время — исключительно эффективно.

Капролон очень прочен, имеет низкий коэффициент трения в паре с любыми металлами, хорошо и быстро прирабатывается, в 6-7 раз легче бронзы и стали, взамен которых, собственно говоря, он и применяется весьма и весьма успешно. При этом капролон не поддается воздействию углеводов, масел, спиртов, кетонов, эфиров, щелочей и слабых кислот, растворяясь в крезолах, фенолах, концентрированных минеральных кислотах, муравьиной и уксусной кислотах. Обрабатывать капролон можно практически любым способом: он достаточно легко поддается обработке фрезерованием, точением, сверлением и шлифованием.

В дополнение к перечисленным достоинствам, изделия из капролона позволяют устройствам и механизмам, в которых они используются, работать бесшумно и при этом вполне надежно. Износ пар трения при использовании капролоновых деталей снижается в 1,5-2 раза, и соответственно повышается их ресурс.

К капролону трудно предъявить какие-либо экологические претензии. Предприятия, занимающиеся его производством, а также производством конечных продуктов из капролона, как правило, имеют гигиенический сертификат на контакт с пищевыми продуктами и питьевой водой.

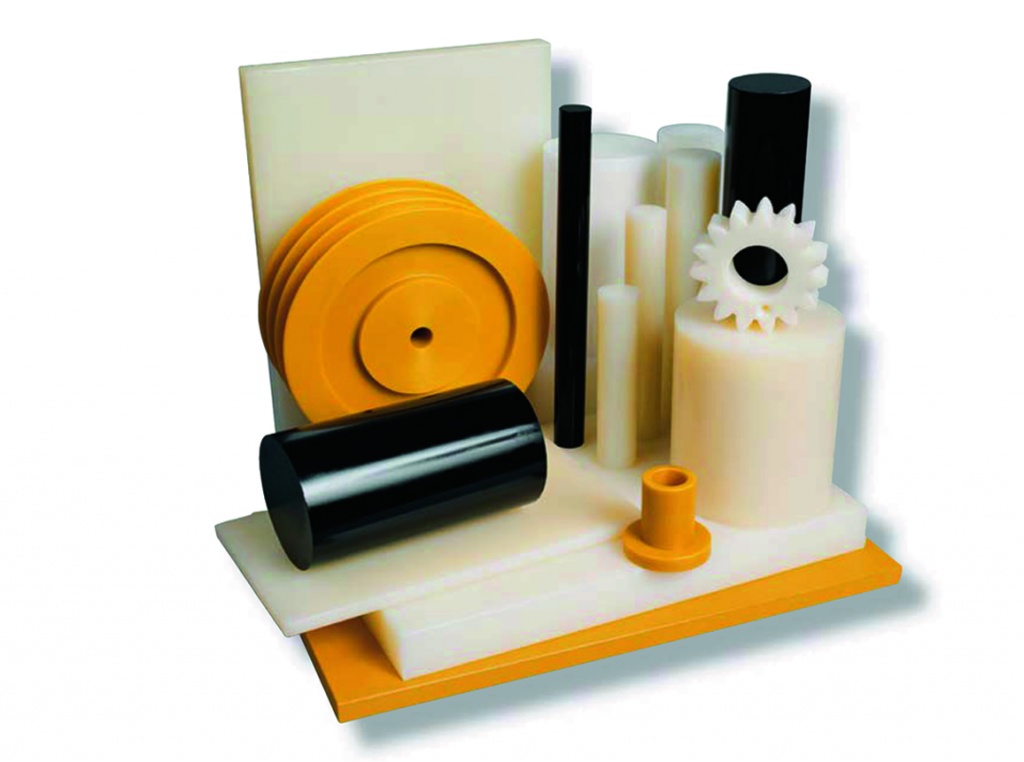

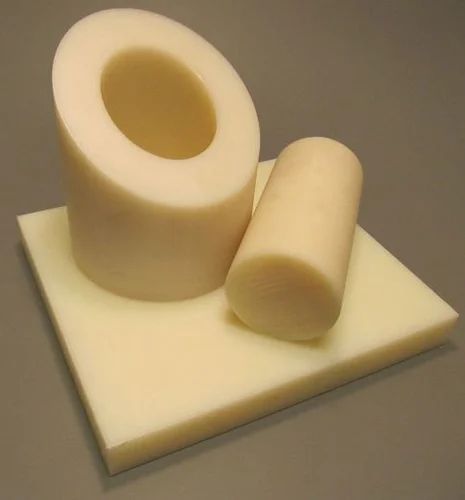

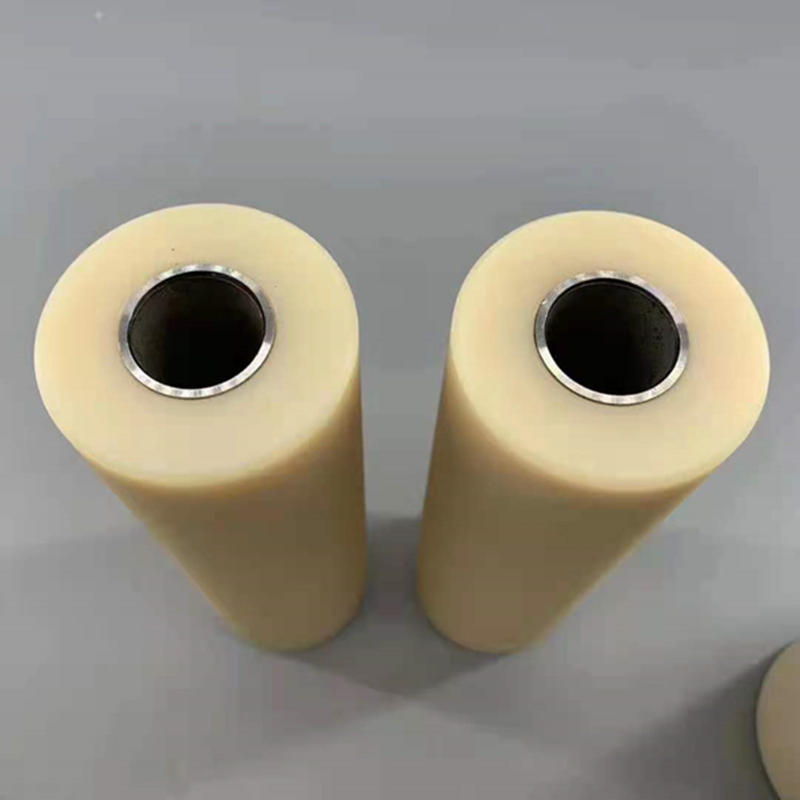

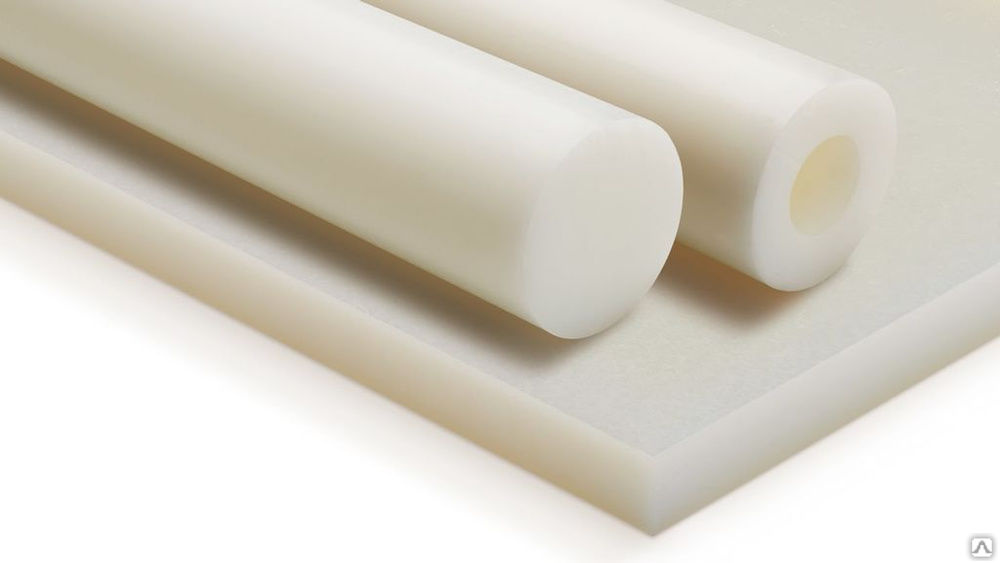

Для транспортировки капролона можно использовать контейнеры любого типа или вообще любой вид крытого транспорта. Главное, чтобы материал транспортировался в условиях, исключающих прямое попадание влаги. Капролон поставляется в виде плит, брусков и стержней (свободное литье), втулок (центробежное литье) или готовых изделий по документации заказчика.

Детали из полиамида 6 отлично поглощают ударные нагрузки, долговечны, имеют низкий коэффициент трения и могут работать без смазки в узлах трения. Так же является прекрасным диэлектриком, который не уступает, а по тепловой и механической стойкости превосходит такие изоляторы, как полистирол, поливинилхлорид и другие. Хорошо обрабатывается фрезерованием, точением, сверлением и шлифованием.

Выпускаются по следующим ТУ:

— Полиамид 6 блочный (капролон В) ТУ 6-05-988-87

— Графитонаполненная композиция полиамида 6 Блочного ТУ 6-06-38-89

— Полиамид 6 блочный листовой ТУ 2224-028-00203803-20024. Полиамид 6 блочный листовой графитонаполненный ТУ 2224-029-00203803-20025. Полиамид 6 блочный (капролон В) центробежного формирования ТУ 6-05-35-896. Графитонаполненная композиция полиамида 6 блочного для втулок (капролон Г) ТУ 113-03-07-04-897. Полиамид 6 блочный стержневой ТУ 6-06-142-908. Полиамид 6 блочный графитонаполненный стержневой ТУ 2224-016-00203803-98

Полиамид 6 блочный листовой графитонаполненный ТУ 2224-029-00203803-20025. Полиамид 6 блочный (капролон В) центробежного формирования ТУ 6-05-35-896. Графитонаполненная композиция полиамида 6 блочного для втулок (капролон Г) ТУ 113-03-07-04-897. Полиамид 6 блочный стержневой ТУ 6-06-142-908. Полиамид 6 блочный графитонаполненный стержневой ТУ 2224-016-00203803-98

Применение капролона.

Полиамид 6 блочный (капролон) широко применяют взамен цветных металлов (бронзы, латуни, баббита) и различных антифрикционных материалов (резины, бакаута, тестолита, лигнофоля, ДСП и т.д.), а также в качестве электроизоляционного и конструкционного материала в различных отраслях народного хозяйства.

— В судостроении и судоремонте. Полиамид 6 блочный (капролон) применяется для изготовления подшипников гребных и дейдвудных валов, рулевых и других устройств, веерных роликов, деталей судовых механизмов и арматуры – клапанов, поршней, слабо нагруженных шестерен, крыльчаток насосов, корпусов и крышек клапанов, букс, пробок, крышек, уплотнительных колец.

— В энергетике – идет на изготовление подшипников, насосов, шнеков золоудаления и питания, пылевых шнеков, шаровых мельниц Ш-10, 12, турбинных вкладышей и др. для ТЭЦ, ГЭС, ГРЭС, АЭС.

— Горнорудная и золотодобывающая промышленность использует полиамид 6 блочный (капролон) в качестве сферических подшипников, конических и цилиндрических подшипников в камнедробилках КМД 1750, КМД 2200.

— Нефтедобывающая промышленность использует полиамид в качестве протекторных переводчиков на буровых стенках как приспособление против протирания колонны в процессе бурения скважин, подшипников различных насосов, скребков-центраторов насосных штанг, решеток для вакуум-фильтров.

— Водоканализационное хозяйство полиамид 6 блочный (капролон) используется для изготовления деталей прокатных станов.

— В металлургической промышленности – идет на изготовление подшипников, насосов, шнеков золоудаления и питания, пылевых шнеков, шаровых мельниц Ш-10, 12, турбинных вкладышей и др. для ТЭЦ, ГЭС, ГРЭС, АЭС.

— Пищевая промышленность. Спектр применения полиамида 6 блочного (капролона) в этой отрасли народного хозяйства необычайно широк. Из него делают шаровые клапаны в системах подачи, подшипники, ролики, шестерни в системах разлива.

Физико-механические свойства капролона.

Наименование показателя |

Значение |

Плотность, г/см 3 |

1,15-1,16 |

Модуль упругости при растяжении, МПа |

2300 |

Разрушающее напряжение при растяжении, МПа |

90 |

Напряжение при относительной |

110 |

Изгибающее напряжение при |

не менее 80 |

Твердость по Бринелю, МПа |

150-180 |

Напряженность работы РхV, МПа*м/с |

15 |

Морозостойкость, о С |

минус 50 |

Допускаемая рабочая температура ,о С |

180 o C — кратковременная |

Теплостойкость по Мартенсу, о С |

75 |

Температура плавления, о С |

220 |

Относительное удлинение при разрыве, % |

10 |

Средний коэффициент линейного теплового расширения на 1 о С в интервале от 0 о С до 50 о С |

9,8х10 -5 |

Полиамид (ПА, PA) Полиамиды (ПА) — это группа пластмасс с известными названиями: «капрон», «найлон», «анид» и др. Структура: Частично кристаллическая Плотность: 1,14 гр/см3. Термические, оптические, механические свойства: В равновесной влажности (2-3%) материал очень вязкий. В сухом состоянии ломкий. Твердый, жесткий, износоустойчивый, хорошие антифрикционные свойства; хорошо окрашивается, безопасен для здоровья, обладает хорошей клейкостью. Химические свойства: Стойкий против масел, бензина, бензола, щелочей, растворителей, хлоро-углеводородов, сложных эфиров, кетонов. озона, соляной кислоты, серной кислоты, водородной перекиси. Идентификация материала: ПА легко воспламеняется, продолжает гореть после удаления источника зажигания, образуя пузыристые капли, тянется в нитку; пламя голубое с желтым краем. Запах горелого рога.

* На температуру зоны загрузки наибольшее воздействие оказывают температуры фланца и зоны M1. ПА 6 — 240-250 °C. ПА 6.6 — 270-290 °C. Снижение температуры цилиндра до: ПА 6 — 220 °C. ПА 6.6 — 250 °C. Давление впрыска: 1000-1600 бар. Для тонкостенных изделий с большим путем течения (кабельные хомуты) до 1800 бар. Высота давления выдержки, время выдержки под давлением: Как правило, ~50% от развиваемого машиной давления впрыска. Так как материал затвердевает относительно быстро, достаточно коротких интервалов выдержки. Постепенное завершение выдержки позволяет уменьшить внутренние напряжения в изделии. Противодавление: Следует задавать очень точно: 20-80 бар, так как слишком высокое противодавление ведет к неравномерной пластификации. Скорость впрыска: Рекомендуется производить инжекцию относительно быстро. Следить за удалением воздуха из формы, чтобы исключить появление на изделии пригаров. Возможна высокая скорость вращения шнека, до 1 м/сек окружной скорости. Рекомендуется тем не менее задавать более медленную скорость, позволяющую завершить пластификацию незадолго до окончания охлаждения. Требуемый вращающий момент шнека — низкий. Рекомендуемый минимальный и максимальный ход дозировки: Ход дозировки — 0,3-3,5 D. Небольшая подушка (2-6 мм) в зависимости от хода дозировки и диаметра шнека. Полиамиды в силу их гигроскопичности должны храниться во влагонепроницаемых емкостях. Загрузочная воронка должна быть плотно закрыта! При влагосодержании, превышающем 0,25%, возникают трудности с переработкой. В исходный материал можно добавить 10% регранулята. 0,7-2,0%. ПА 6, с 30-процентным содержанием стекловолокна — 0,3-0,8% Возможные виды литника: точечный литник, туннельный литник, щелевой литник, стержень. Рекомендуются глухие или улавливающие отверстия для холодных пробок. Нет необходимости в промывке каким-либо другим материалом. Максимальное время нахождения материала в цилиндре — 20 мин., затем начинается его термическое повреждение. Для материалов, армированных стекловолокном, требуется износостойкое оснащение цилиндра. |

Полиамид — полимерный материал, характеристики, применение

Полиамид 6 (ПА 6) (найлон-6, поликапроамид, капрон, капролон) — нетоксичный конструкционный высокомолекулярный полимерный материал. Полимер обладает следующими физическими характеристиками: высокая твердость и механическая прочность, износостойкость, низкий коэффициент трения, малая плотность, хорошие антифрикционные и диэлектрические свойства. Полиамид 6 хорошо окрашивается, обладает хорошей способностью к склеиванию. Поверхность полиамидных материалов гладкая, устойчивая к выцветанию и изменению формы. Полимер не выделяет токсинов при контакте с пищевыми продуктами. Полиамид — один из самых дешевых и широко используемых полимеров.

Поверхность полиамидных материалов гладкая, устойчивая к выцветанию и изменению формы. Полимер не выделяет токсинов при контакте с пищевыми продуктами. Полиамид — один из самых дешевых и широко используемых полимеров.

Полиамид химически стоек к воздействию масел, смазок, эфиров, бензина, дизельного топлива, керосина, спиртов, слабых кислот, разбавленных и концентрированных щелочей, органических растворителей, морской воды и пр. Полимер растворяется в концентрированной серной кислоте, фторированных спиртах, муравьиной кислоте. Муравьиной кислотой его можно склеивать. Кислота растворяет кромку, и при присоединении двух кусков полиамида 6 получается прочное соединение.

Полиамид 6 (ПА 6), являясь чрезвычайно прочным материалом, имеет малую плотность. Он легче стали в 6 раз. Его используют для замены деталей из латуни и бронзы. Пластик одновременно прочный и эластичный в широком температурном диапазоне.

Полиамид 6 является продуктом гидролитической полимеризации капролактама и соответствует химической формуле (-NH-(Ch3)5-CO-)n. Цифра 6 в названии обозначает число атомов углерода в исходном мономере.

Цифра 6 в названии обозначает число атомов углерода в исходном мономере.

Сферы использования

Полимер используется для изготовления изоляционных материалов, корпусных, уплотнительных, технических изделий, применяемых в автомобилестроении, судостроении, машиностроении и прочих отраслях. Полиамид ПА-6 находит применение в сильно нагруженных механизмах, деталях.

Отличается высокими прочностными свойствами, твердостью, деформационной стабильностью и теплостойкостью. Используется для изготовления деталей, работающих в условиях повышенных механических нагрузок (шестерни, вкладыши, сепараторы подшипников и другие детали).

Изделия из полиамида 6 позволяют устройствам и механизмам, в которых они используются, работать практически бесшумно. Износ пар трения при использовании полиамидных деталей снижается в 1,5–2 раза и, соответственно, повышается их ресурс.

В области производства колесных опор полиамид 6 используется для изготовления кронштейнов, колес целиком и их элементов, сепараторов подшипников, втулок, рычагов переключения в системах с центральным тормозом.

Недостатки полиамида

Полиамид имеет высокий уровень водопоглощения. Так, например, даже на воздухе, в зависимости от относительной влажности воздуха, полиамид-6 может впитывать в себя 2-3% влаги по массе. При выдерживании в воде продолжительное время полиамид-6 может впитать 6% воды, а для вторичного полиамида-6 этот показатель может иногда достигать 8%. Именно поэтому не рекомендуется использовать данный пластик для изделий, постоянно контактирующих с водой, ведь физико-механические свойства полиамида-6 насыщенного влагой заметно падают. Перед и после переработки полиамида-6 он должен быть тщательно высушен, иначе наличие влаги в экструдере (термопластавтомате) или хранение в неподготовленном месте может серьезным образом повлиять на качество конечной продукции не в лучшую сторону.

Полиамидимеет низкую стойкость к солнечной радиации, что объясняет недолговечность ПА 6 при использовании его вне помещений. После просушки все свойства материала восстанавливаются. Высокая температура плавления создает сложности в процессе производства изделий из полиамида и увеличивает их цену.

Физико-механические свойства полиамида 6 (ПА 6)

Показатель | Данные |

Плотность кг/м3 | 1150-1160 кг/м3 |

Поглощение воды за 24 часа (или 1 час кипячения), % Поглощение воды максимальное, % | 3,5 10-11 |

Температура плавленияоС | +215-225 |

Морозостойкость, оС | -30 |

Температура размягчения при напряжении | 45 |

Температура воспламенения, оС | 395 |

Температура самовоспламенения, оС | 424 |

Предел рабочих температур (верхний/нижний), оС | -40 /+80 |

Разрушающее напряжение МПа, при: — растяжении — изгибе — сжатии |

66-80 90-100 85-100 |

Относительное удлинение при разрыве, % | 80-150 |

Ударная вязкость кДж/м2(без надреза) | 100-120 |

Твердость по Бринеллю, МПа | 150 |

Твердость, МПа | 100-120 |

Твердость по Shore A (для чистого пластика) | 96о±2 |

Твердость по Shore D (с наполнителями) | 45 — 84 |

Теплостойкость по Мартенсу, оС | 55 |

Модуль упругости при изгибе, ГПа | 1,9 — 2,0 |

Разрушающее напряжение при изгибе, МПа | 60 — 70 |

Коэффициент трения по стали | 0,14-0,25 |

Диэлектрическая проницаемость при 106 Гц | 3,6 |

Удельное поверхностное электрическое | 1014 |

Тангенс угла диэлектрических потерь при 106 Гц | 0,03 |

Коэффициент теплопроводности | 0,28 |

Средний коэффициент линейного теплового | 1 — 8 |

Предел прочности, МПа | 55-77 |

Модуль упругости, МПа | 1,2-1,5 |

Влияние влажности σ и-прочность при изгибе Е-модуль упругости материала |

1,3-1,45 2-3,3 |

Усадка литьевая, % | 1,5 — 2,5 |

Теплостойкость по Вика, °C при нагрузке 9,8 Н | 205 — 215 |

Использование наполнителей для улучшение физико-химических свойств пластика

Полиамид прекрасно совмещаются с самыми разными наполнителями, а это открывает неисчерпаемые возможности для создания на их основе композиционных материалов и модифицированных пластиков с заданными характеристиками. В качестве наполнителей применяют стекловолокно, асбест, графит, кварц, тальк и другие материалы. Это обстоятельство обеспечило появление огромного количества марок полиамида на международном рынке.

В качестве наполнителей применяют стекловолокно, асбест, графит, кварц, тальк и другие материалы. Это обстоятельство обеспечило появление огромного количества марок полиамида на международном рынке.

Количество наполнителя, в зависимости от поставленной задачи, может достигать 60%. При этом каждый вид наполнителя придает пластику особые свойства:

- стекловолокно — армирующий материал, увеличивает прочность на разрыв, повышает стойкость к изгибающим нагрузкам, снижает стойкость к ударным нагрузкам;

- графитовое волокно — легкий армирующий материал, добавляет полимеру свойства электропроводности и способность рассеивать статическое электричество;

- тальк — увеличивает прочность на разрыв и изгиб, снижает коэффициент трения, снижает ударную вязкость;

- графит — повышает теплопроводность, значительно снижает коэффициент трения;

- дисульфид молибдена — снижает коэффициент трения, в отличие от графита хорошо удерживается в массе полиамида;

- масло — применяется при производстве капролона со сниженным коэффициентом трения.

- антипрены галогенового, безгалогенового и фосфорного типа обеспечивают невосприимчивость полиамида к горению. Трудногорючий ПА6 востребован в электротехнике, радиоэлектронике, приборостроении, а так же в изделиях с повышенными требованиями к пожаробезопасности.

- Для увеличения влагостойкости полиамида используют неорганические (слюда, кварц и т.д.) и органические добавки (полиолефины, сополимеры и т.д.).

Полиамид 6 (ПА6) можно окрашивать в любые цвета, изделия из него имеют хороший внешний вид, что немаловажно для конкурентоспособности на рынке.

Покупая дешевые китайские изделия из полиамида покупатель должен понимать, что в этих изделиях наполнители использовались не для улучшения свойств материала, а для уменьшения их цены.

История открытия

Впервые полиамид 6 как полимер для формования полиамидного волокна (под названием перлон) был синтезирован в 1938 году во Франкфурте в Германии немецким химиком Паулем Шлаком. Пауль Шлак – известный специалист в области химии амидов, доктор наук. В то время он работал в г. Людвигсхафене в печально известном немецком концерне IG Farben. Промышленное производство полиамидных волокон мощностью 3,5 тысячи тонн в год было создано в Германии в 1943 году.

В то время он работал в г. Людвигсхафене в печально известном немецком концерне IG Farben. Промышленное производство полиамидных волокон мощностью 3,5 тысячи тонн в год было создано в Германии в 1943 году.

Несуществующая страница. Профизолит — комплексные поставки для промышленности.

Главная → Несуществующая страница

Вы попали на несуществующую страницу.

Пожалуйста, воспользуйтесь навигацией, чтобы попасть в нужный вам раздел.

- Главная

- Каталог

- Электроизоляционные материалы

- Слоистые пластики

- Гетинакс I, ГОСТ 2718-74

- Гетинакс V, ГОСТ 2718-74

- Стеклоткани и лакоткани в Санкт-Петербурге

- Стеклолакоткань ЛСК-155/180, ТУ 16-90И37.0003.003ТУ

- Стеклолакоткань ЛСП-130/155, ТУ 16-90И37.0003.003ТУ

- Стеклолакоткань ЛСМ-105/120, ТУ 16-90И37.0003.003ТУ

- Стеклолакоткань ЛСММ 105/120, ТУ 16-90И37.

0003.003ТУ

0003.003ТУ - Стеклоткань пропитанная ПС-ИФ/ЭП (ЭЗ-100/ЭЗ-125/ЭЗ-200)

- Стеклолакоткань ЛСКЛ-155, ТУ 16-90И37.0003.003ТУ

- Стеклолакоткань ЛСТР, ТУ 3491-075-057 58799-2002

- Лакоткань на шелке ЛШМ-105, ЛШМС-105 ТУ 16-90И37.0012.002ТУ

- Лакоткань на капроне ЛКМ-105, ЛКМС-105, ТУ 16-90И37.0012.002ТУ

- Ленты слюдяные пропитанные

- Ленты слюдинитовые (слюдоленты) ЛСКВ, ТУ 3492-056-31885305-2008

- Ленты слюдинитовые (слюдоленты) ЛСЭП-934-ТПл, ТУ 3492-157-05758799-2008

- Композиционные материалы на основе минеральной слюды

- Микаленты ЛФК-ТТ и ЛМК-ТТ, ГОСТ 4268-75

- Миканит гибкий марок ГМС и ГФС, ГОСТ 6120-75

- Асбестовые материалы

- Картон асбестовый КАОН-1, ГОСТ 2850-95, ТУ 2576-05778230-3-99

- Асботкань АТ-1, АТ-2, АТ-3, АТ-4, ГОСТ 6102-94

- Асботкани АТ-7, АТ-8, АТ-9, АТ-16, ГОСТ 6102-94

- Лента асбестовая ЛАЭ-ТТ, ТУ 3492-002-31885305-2003

- Композиционные материалы на основе полиэтиленнафталатной пленки

- Пленка ПЭТ-Э, ГОСТ 24234-80

- Композиционные материалы на основе полиамидной пленки

- Имидофлекс 292, ТУ 3491-031-31885305-2005

- Имидофлекс 929, ТУ 3491-031-31885305-2005

- Лавитерм-1, ТУ 3491-102-05758799-2003, ТУ 3491-039-31885305-2006

- Лавитерм-2, ТУ 3491-102-05758799-2003, ТУ 3491-039-31885305-2006

- Полиамидные пленки (ПМ)

- Композиционные материалы на основе пленок ПЭТ

- Пленкоэлектрокартон ПЭК т.

0,17/0,23-0,27/0,32/0,45 мм (замена Синтофлекс 41)

0,17/0,23-0,27/0,32/0,45 мм (замена Синтофлекс 41) - Пленкоэлектрокартон ПСК-51, 515 т.0,17-0,27/0,3-0,47 мм (замена Синтофлекс 51, Синтофлекс 515)

- Пленкоэлектрокартон ПСК-61, 616 т.0,17-0,27/0,3-0,47 мм (замена Синтофлекс 61, Синтофлекс 616)

- Пленкоэлектрокартон ПЭК-141

- Лента ЛЭТСАР КФ-0,5 / КП-0,2 / БП-0,2

- Пленкоэлектрокартон ПЭК т.

- Ленты полиэфирные, стеклянные, хлопчатобумажные, шнуры, чулки

- Стеклолента ЛЭС ГОСТ 5937-81 р.0,06х20-02х60 мм

- Стеклолента ЛЭСБ ГОСТ 5937-81 р.01х15-02х130

- Лента киперная ГОСТ 4514-78 ш.10-40 мм

- Лента тафтяная ГОСТ 4514-78 ш.15-40 мм

- Шнур-чулок полиэфирный (лавсан) d.0.65-10 мм

- Шнур-чулок плетельные АСЭЧ (б) d.1-6 мм

- Х/б шнур d.1-8 мм

- Шнур-чулок ШЭС d.1-6 мм

- Лента полиэфирная ЛЭП 0,2х20-0,2х35 мм

- Лента п/эф самоусаживающаяся ЛЭП-С 02х20-02х35 мм

- Лента стеклополиэфирная ЛЭСП 01х20-02х30

- Фибра листовая

- Фибра техническая ФТ 0,6-6,0 мм

- Фибра электротехническая ФЭ 0,6-6,0 мм

- Фибра ПФС

- Трубки изоляционные и электроизоляционные

- Трубки ПВХ

- Трубка ТВ-40

- Трубка ТВ-40Т

- ТВ 40 А

- Трубка ТВ-50

- Трубка ТВ-60

- Трубки ТКСП

- Трубки ТКР

- Трубки ТЛВ, ТЛМ

- Термоусаживаемая трубка ТУТ

- Трубки ПВХ

- Эбонит

- Стержни Эбонитовые

- Эбонит листовой

- Текстолит

- Асботекстолит А, Б, Г — ГОСТ 5-78 (все размеры) Импорт

- Текстолит ПТ, ГОСТ 5-78

- Текстолит А, ГОСТ 2910-74

- Текстолит Б, ГОСТ 2910-74

- Текстолит ПТК, ГОСТ 5-78

- Cтеклотекстолит

- Стеклотекстолит СТЭФ, ГОСТ 12652-74

- Стеклотекстолит СТЭФ-1, ГОСТ 12652-74

- Стеклотекстолит СТЭФ-У, ТУ 16-89И79.

0066002ТУ

0066002ТУ - Стеклотекстолит СТЭФ-П, ТУ 16-503.168-78

- Стеклотекстолит СТЭФ-ПВ, ТУ 16-503.168-78

- Стеклотекстолит СТЭБ, ГОСТ 12652-74

- Стеклотекстолит СТТ, ТУ 2296-061-31885305-2009

- Стеклотекстолит СТ-ЭТФ, ГОСТ 12652-74

- Стеклотекстолит КАСТ-В, ГОСТ 10292-74

- Стеклотекстолит СТЭТ, ТУ 16-503.118-78

- Стеклотекстолит ВФТС, ГОСТ 10292-74

- Изоленты

- Изолента ПВХ

- Изолента ХБ

- Полиуретан: листовой, пластины, блоки

- Стержни

- Слоистые пластики

- Инженерные пластики

- Оргстекло ТОСП и ТОСН

- Оргстекло ТОСП

- Оргстекло ТОСН

- Молекулярный полиэтилен РЕ

- РЕ 9000 сверхвысокомолекулярного полиэтилена

- РЕ 1000 сверхвысокомолекулярный полиэтилен UHMWPE

- РЕ 500 высокомолекулярный полиэтилен

- РЕ 300 полиэтилен низкого давления

- ПОЛИОКСИМЕТИЛЕН: POM, POM-C и ПОЛИАЦЕТАЛЬ

- СТЕРЖНИ POM-C

- ПЛАСТИНЫ POM-C

- Оргстекло ТОСП и ТОСН

- Фторопласт

- Пленка фторопластовая Ф-4 ГОСТ 24222-80

- Марка «КО» — конденсаторная ориентированная т.

0,02-0,04мм

0,02-0,04мм - Марка «ЭО» — электроизоляционная ориентированная 0,02-0,05/0,06-0,1мм

- Марка «ЭН» — электроизоляционная неориентированная 0,02-0,05/0,06-0,15мм

- Марка «ИО» — изоляционная ориентированная 0,02-0,05/0,06-0,1мм

- Марка «ИН» — изоляционная неориентированная 0,03-0,06/0,1-0,2мм

- Марка «ПН»- прокладочная неориентированная 0,2-3,0мм

- Марка «КО» — конденсаторная ориентированная т.

- Фторопласт Ф 4

- ФТОРОПЛАСТ Ф 4 ЛИСТОВОЙ, ПЛАСТИНЫ Ф4 т.0,5-80мм ш.200-1500мм

- ФТОРОПЛАСТ Ф4 ЛИСТ С т.0,5-6мм. ш.0,5-2000мм дл. до 20000мм

- Стержни из Фторопласта Ф4 6-200 мм длина 400-2000 мм

- ФТОРОПЛАСТ Ф4 ДИСКИ ф.250-600мм высота 40-500мм

- Фторопласт Ф4 K20

- Листы ф.3-80мм, дл.200-600мм

- Стержни фторопластовые 15-150 мм, дл. 150-400 мм

- Диски ф.200-700 мм. выс.30-80 мм

- Фторопласт композиционный

- Ф4К15М5, АФГМ, УВ-15 по запросу с другими наполнителями (медь, кобальт)

- Лаки фторопластовые

- Лак фторопластовый ЛФ-32ЛН в 1-, 5-, 10-, 20-, 30-кг канистрах

- Лак фторопластовый ЛФЭ-32ЛНХ в 1-, 5-, 10-, 20-, 30-кг канистрах

- Суспензия Ф4Д

- Фторопластовые трубки

- Трубка фторопластовая Ф-4Д

- Фторопластовые ленты ФУМ

- Фторопластовые ленты ФУМ1, ФУМ2 т.

0,45-2 мм, ш.0,8-140 мм

0,45-2 мм, ш.0,8-140 мм

- Фторопластовые ленты ФУМ1, ФУМ2 т.

- Пленка фторопластовая Ф-4 ГОСТ 24222-80

- Капролон — плиты, стержни, листы

- Полиамид блочный ПА-6: листы / плиты 10-300мм

- Капролон – (ПА-6 блочный) стержни 15-440мм

- Капролон графитонаполненный: плиты и стержни

- Капролон маслонаполненный: плиты и стержни

- Капролон втулки графитонаполненные

- Эрталон: стержни D — 5мм и выше

- Эрталон: плиты т. 1,0мм и выше

- Капролон стеклонаполненный

- Электроизоляционные материалы

- Контакты

- Калькулятор массы изделий

- Доставка

- Галерея

- Новости

- Полиуретан в Санкт-Петербурге

- Поставщик фторопласта в Санкт-Петербурге

- Оргстекло по цене производителя в Санкт-Петербурге с доставкой по России

- Фторопласт стержни – производство в СПб

- Полиуретан — производство полиуретановых изделий

- 4 основных причины использования Оргстекла для окон

- Полиацеталь или полиоксиметилен (POM)

- Применение фторопласта: промышленность, производство и фармацевтика.

..

.. - Применение полиуретана: листовой, стержни, пластины

- Фторопласт — преимущества материала

- ГОСТ капролона

- Продажа капролона оптом и в розницу

- Плотность капролона

- Черный капролон

- Адреса офисов продаж компании Профизолит

- Обработка капролона

- Марки капролона

- Полиуретан что это за материал и где применяется

- Полиацеталь: где купить пом-с — свойства и характеристики

- Капролон — что это за материал, сферы применения, преимущества

- Оргстекло блочное

- Политика конфиденциальности

- изоленты пвх хб купить в санкт петербурге

Полиамид (ПА)

Корзина пуста0

АБС пластики (ABS, ASA)

Полиэтилены

Полипропилены (PP)

Полистиролы

Красители для полимеров

Добавки для полимеров

Поливинилхлориды (PVC)

Пластикаты ПВХ

Поликарбонаты (PC)

Полиэтилентерефталаты (PET)

Полиамиды (ПА)

Полиуретаны (PU)

Полиметилметакрилаты (ПММА)

Полиформальдегиды

Полиолефины (ПОФ)

Эластомеры

Прессматериалы (PM)

Мономеры

Термопласты

Фенопласты (FP)

Бор

Воски

Реактивы

Органические растворители

Каучуки синтетические

Химическое сырье

- АБС пластики (ABS, ASA)

- Полиэтилены

- Полипропилены (PP)

- Полистиролы

- Красители для полимеров

- Добавки для полимеров

- Поливинилхлориды (PVC)

- Пластикаты ПВХ

- Поликарбонаты (PC)

- Полиэтилентерефталаты (PET)

- Полиамиды (ПА)

- Полиуретаны (PU)

- Полиметилметакрилаты (ПММА)

- Полиформальдегиды

- Полиолефины (ПОФ)

- Эластомеры

- Прессматериалы (PM)

- Мономеры

- Термопласты

- Фенопласты (FP)

- Бор

- Воски

- Реактивы

- Органические растворители

- Каучуки синтетические

- Химическое сырье

Перейти к сравнению

А 610 ЛО

Армамид

Волгамид 27

Гроднамид

ПА 6 (пищевой)

ПА 6 210-КС

ПА 610 ДС

ПА 610 КС

ПА 610 Л

ПА 610-ЛО-22-СВ30

ПА 66 КС

ПА СВ 20 3АП

ПА СВ 30 3М

ПА СВ 30-1

ПА СВ 30-1ЭТМ

ПА СМ 15-2

ПА-6-210/310

ПА-610 лсв-30

ПА-СВ 20-3АП

ПА-СВ 20-3АП рец. 901

ПА-СВ 30-1Э

ПА-СВ 30-1ЭТМ

ПА-СВ 30-2Т

ПА-СВ 30-3МУП

ПА-СВ 50-1

ПА-СВ30-4Э

ПА6 Л 211 ДС

ПА6 Л 211/311

ПА6-1АП

ПА6-Л-СВ 30-1

901

ПА-СВ 30-1Э

ПА-СВ 30-1ЭТМ

ПА-СВ 30-2Т

ПА-СВ 30-3МУП

ПА-СВ 50-1

ПА-СВ30-4Э

ПА6 Л 211 ДС

ПА6 Л 211/311

ПА6-1АП

ПА6-Л-СВ 30-1

Полиамид ПА 66 КС (натуральный) Гродно Азот ОАО

В наличииАртикул — 90031

Цена по запросу

В корзину

Купить в 1 клик

Полиамид ПА-610 лсв-30 ПО ПЛАСТИК

В наличииАртикул — 90003

Цена по запросу

В корзину

Купить в 1 клик

Полиамид ПА6-Л-У1 (неокрашенный) Гродно Химволокно ОАО

В наличииАртикул — 90004

Цена по запросу

В корзину

Купить в 1 клик

Полиамид ПА-6-210-КС Щекинское Химволокно ОАО

В наличииАртикул — 90007

Цена по запросу

В корзину

Купить в 1 клик

Полиамид ПА6-Л-211/311 Гродно Химволокно ОАО

В наличииАртикул — 90008

Цена по запросу

В корзину

Купить в 1 клик

Технамид СВ 25 ОД 21 (черный) Полипластик НПП ООО

В наличииАртикул — 90037

Цена по запросу

В корзину

Купить в 1 клик

Армамид ПА-СВ 20-3АП рец. 807 серый Полипластик НПП ООО

807 серый Полипластик НПП ООО

В наличииАртикул — 90016

Цена по запросу

В корзину

Купить в 1 клик

Армамид ПА-СВ 30-3М (черный)Полипластик НПП ООО

В наличииАртикул — 90021

Цена по запросу

В корзину

Купить в 1 клик

Армамид ПА-СВ 30-1ЭТМ (черный)Полипластик НПП ООО

В наличииАртикул — 90032

Цена по запросу

В корзину

Купить в 1 клик

Армамид ПА-СВ 30-1 рец. 901 (черный)Полипластик НПП ООО

В наличииАртикул — 90025

Цена по запросу

В корзину

Купить в 1 клик

Полиамид ПА6-Л-211-ДС Гродно Химволокно ОАО

В наличииАртикул — 90023

Цена по запросу

В корзину

Купить в 1 клик

Полиамид ПА-6-210/310 (натуральный) Щекинское Химволокно ОАО

В наличииАртикул — 90019

Цена по запросу

В корзину

Купить в 1 клик

Армамид ПА-СВ 30-2Т Полипластик НПП ООО

В наличииАртикул — 90027

Цена по запросу

В корзину

Купить в 1 клик

Полиамид ПА 610 КС ПО ПЛАСТИК

В наличииАртикул — 90009

Цена по запросу

В корзину

Купить в 1 клик

Полиамид Волгамид 27

В наличииАртикул — 90028

Цена по запросу

В корзину

Купить в 1 клик

Полиамид ПА 610 Л ПО ПЛАСТИК

В наличииАртикул — 90006

Цена по запросу

В корзину

Купить в 1 клик

Полиамид ПА6-ЛТЧ-СВ 30-П Гродно Химволокно ОАО

В наличииАртикул — 90024

Цена по запросу

В корзину

Купить в 1 клик

Полиамид ПА6-Л-СВ 30-1 (неокрашенный) Гродно Химволокно ОАО

В наличииАртикул — 90002

Цена по запросу

В корзину

Купить в 1 клик

Полиамид ПА6. 6-Л (черный) Гродно Химволокно ОАО

6-Л (черный) Гродно Химволокно ОАО

В наличииАртикул — 90010

Цена по запросу

В корзину

Купить в 1 клик

Армамид ПА-СВ 20-3АП Полипластик НПП ООО

В наличииАртикул — 90022

Цена по запросу

В корзину

Купить в 1 клик

Полиамид ПА 610 ДС

В наличииАртикул — 90015

Цена по запросу

В корзину

Купить в 1 клик

Армамид ПА-СВ 30-1ЭТМ Полипластик НПП ООО

В наличииАртикул — 90012

Цена по запросу

В корзину

Купить в 1 клик

Армамид ПА-СВ 50-1 (черный)Полипластик НПП ООО

В наличииАртикул — 90033

Цена по запросу

В корзину

Купить в 1 клик

Полиамид ПА6.6-Л-CВ30 (черный) Гродно Химволокно ОАО

В наличииАртикул — 90018

Цена по запросу

В корзину

Купить в 1 клик

Армамид ПА-СВ 20-3АП рец. 901 (черный) Полипластик НПП ООО

В наличииАртикул — 90035

Цена по запросу

В корзину

Купить в 1 клик

Армамид ПА-СВ 30-3МУП (натуральный) Полипластик НПП ООО

В наличииАртикул — 90029

Цена по запросу

В корзину

Купить в 1 клик

Армамид ПА-СВ 30-1Э Полипластик НПП ООО

В наличииАртикул — 90040

Цена по запросу

В корзину

Купить в 1 клик

Полиамид марка ПА 6 (пищевой)

В наличииАртикул — 90054

Цена по запросу

В корзину

Купить в 1 клик

Полиамид ПА610-Л-Т20 ПО Пластик

В наличииАртикул — 90055

Цена по запросу

В корзину

Купить в 1 клик

Полиамид ПА610 ЛСВ-30 неокрашенный

В наличииАртикул — 90047

Цена по запросу

В корзину

Купить в 1 клик

Показывать по 103050100все товаров на страницеПолиамиды PA 6G

Литеьвой полиамид PA 6G

Литьевой полиамид ПА 6G — является термопластмассой, получаемой в результате процесса блочной полимеризации, отличающейся хорошим соотношением цены к предлагаемым преимуществам.

Свойства ПА 6G

- более высокая по сравнению с ПА6 жесткость, ударная вязкость и твердость

- несмотря на высокую жесткость имеет высокую статическую вязкость

- высокая способность к сохранению формы при высоких температурах (выше чем в случае ПА 6)

- хорошие скользящие свойства и высокая абразивная стойкость при контакте с металлами в широком диапазоне скорости, также в присутствии загрязнений таких, как пыль или песок (превышает в этом отношении ПА 6)

- высокая способность глушения вибраций и шума (тихоходная работа элементов)

- низкий уровень внутренних напряжений, что благоприятно влияет на качество стружечной обработки и стабильность размеров готового продукта

- меньшая, чем в случае ПА 6 поглощаемость влажности, которая влияет на увеличение эластичности и ударной вязкости, уменьшает прочность к растягиванию и сгибанию

- образует эффект обратного скольжения (Stick-Slip), что дисквалифицирует материал для применения в взаимодействующих, трущихся элементов

- высокая стойкость к действию жидкого топлива, масел, жиров и коррозирующих веществ

- более слабая стойкость к действию сильных кислот, щелочей, окисляющих веществ

- отсутствие стойкости к влиянию атмосферных условий — прежде всего, УФ излучению

- соответствует директивам ЕС и Управления по контролю за качеством пищевых продуктов и лекарственных препаратов, касающимся контакта с пищевыми продуктами

Область применения PA 6G

Общее строительство транспортных средств, машин, устройств для медицинской, пищевой, химической и электротехнической отраслей, элементы насосов и арматуры, низконапорная техника.

Чаще всего изготавливаемыми элементами являются: зубчатые колеса, планки и подшипники скольжения, различные ролики и втулки работающие со скольжением, дисковые кулачки, электрические изоляторы, уплотнители систем, гидравлических и пневматических устройств.

ХРАНЕНИЕ

Лучше всего в ящиках или на паллетах, обращая внимание на плоскость складской поверхности — неровные поверхности могут вызвать необратимую деформацию (выгибание) складируемых полупродуктов. В связи с чувствительностью пластмассы к действию УФ излучения (только черный модифицированный материал обладает стойкостью к ультрафиолетовому излучению) и поглощением влажности, которая влияет на физико-химические параметры, необходимо хранить пластмассу в помещении, прикрытом крышей, изолирующем от влияния атмосферных условий, ввиду преобладающего способа обработки (резка) оптимальная температура окружающей среды должна составлять около 20°C

Литьевой полиамид ПА 6G MO

Литьевой полиамид ПА 6G MO — является полиамидом ПА 6G, модифицированным добавкой двусернистого молибдена (MoS2) и сажи, благоприятно влияющими на степень кристаллизации полимера.

ПА 6G MO отличается от ПА 6G

- более высокой твердостью и немного высшим модулем эластичности

- повышенной стойкостью к влиянию УФ-излучения

- лучшими скользящими свойствами — пониженный в этой модификации коэффициент трения уменьшает абразивный износ и понижает температуру нагревания взаимодействующих элементов, удлиняя их живучесть и позволяя на работу с более высокими нагрузками и в более высоком диапазоне температур.

- немного меньшей поглощаемостью влажности

Область применения ПА 6G MO

Область применения ПА 6G MO совпадает с ПА 6G — на выбор конкретной пластмассы влияют условия и специфика работы элемента, с учетом преимуществ данной модификации.

ХРАНЕНИЕ

Лучше всего в ящиках или на паллетах, обращая внимание на плоскость складской поверхности — неровные поверхности могут вызвать необратимую деформацию (выгибание) складируемых полупродуктов. В связи с чувствительностью пластмассы к действию УФ излучения (только черный модифицированный материал обладает стойкостью к ультрафиолетовому излучению) и поглощением влажности, которая влияет на физико-химические параметры, необходимо хранить пластмассу в помещении, прикрытом крышей, изолирующем от влияния атмосферных условий. Ввиду преобладающего способа обработки (резка) оптимальная температура окружающей среды должна составлять около 20°C

Ввиду преобладающего способа обработки (резка) оптимальная температура окружающей среды должна составлять около 20°C

Литьевой полиамид ПА 6G OL

Литьевой полиамид ПА 6G OL — является модификацией ПА 6G добавкой масла, которое в виде микроскопических капель равномерно распределяется в структуре полиамида. Добавка масла выполняет функцию смазки, осаживаясь на взаимодействующих трущихся поверхностях, образуя масляную пленку, значительно улучшая скользящие свойства полимера. Смазывающим действием обладает также масса (стертый материал), если не содержит загрязнений в виде пыли или песка. Для отличая от других видов предлагаемых полиамидов ПА 6G OL имеет желтый цвет.

Свойства ПА 6G OL

- значительно меньший абразивный износ и меньший коэффициент трения по сравнению с ПА 6G

- допустимый, более высокий уровень рабочих скоростей по сравнению с ПА 6G

- типичные только для жидких смазок ограничения в применении:

- риск отсутствия или исчезновения масляной пленки при малых рабочих скоростях

- понижение вязкости и исчезновение смазочных функций масла при увеличении температуры в результате капиллярного отвода масла между трущимися поверхностями

- риск уменьшения толщины пленки или даже ее исчезновения в результате слишком больших нагрузок

- абразивное действие масла в соединении с пылью

- меньший масштаб эффекта обратного скольжения

- хорошие физико-химические параметры

Область применения ПА 6G OL

В основном, похожа, как в случае ПА 6G с указанием на скользящие элементы, не переносящие слишком высоких нагрузок, работающие при больших скоростях и не очень высокой температуре.

ХРАНЕНИЕ

Лучше всего в ящиках или на паллетах, обращая внимание на плоскость складской поверхности — неровные поверхности могут вызвать необратимую деформацию (выгибание) складируемых полупродуктов. В связи с чувствительностью пластмассы к действию УФ излучения (только черный модифицированный материал обладает стойкостью к ультрафиолетовому излучению) и поглощением влажности, которая влияет на физико-химические параметры, необходимо хранить пластмассу в помещении, прикрытом крышей, изолирующем от влияния атмосферных условий. Ввиду преобладающего способа обработки (резка) оптимальная температура окружающей среды должна составлять около 20°C.

Литьевой полиамид ПА 6G GLIDE

Литьевой полиамид ПА 6G GLIDE — является полиамидом ПА 6G, модифицированным добавкой пластичной смазки. Равномерно распределенные в материнской сети полимера частицы модификатора значительно улучшают скользящие свойства пластмассы. Модификация стандартно имеет зеленый цвет.

Главные преимущества ПА 6G GLIDE

- исключительно хорошие скользящие свойства

- оптимальное значение коэффициента трения и абразивного износа

- перенесение высоких нагрузок при повышенной температуре трущих поверхностей

- надежно действующая смазочная функция модификатора также при крайне неблагоприятных рабочих скоростях

- по крайней мере, пятикратно большая нагрузка на элементы, выполненные из ПА 6G GLIDE по сравнению с немодифицированным полиамидом ПА 6G

- соответствует требованиям ЕС и Управления по контролю за качеством пищевых продуктов и лекарственных препаратов, касающимся контакта с пищевыми продуктами

Область применения ПА 6G GLIDE

Модификация ПА 6G GLIDE добавкой смазки позволяет производить скользящие элементы, переносящие большие нагрузки и работающие при небольших относительных скоростях.

ХРАНЕНИЕ

Лучше всего в ящиках или на паллетах, обращая внимание на плоскость складской поверхности — неровные поверхности могут вызвать необратимую деформацию (выгибание) складируемых полупродуктов. В связи с чувствительностью пластмассы к действию УФ излучения (только черный модифицированный материал обладает стойкостью к ультрафиолетовому излучению) и поглощением влажности, которая влияет на физико-химические параметры, необходимо хранить пластмассу в помещении, прикрытом крышей, изолирующем от влияния атмосферных условий. Ввиду преобладающего способа обработки (резка) оптимальная температура окружающей среды должна составлять около 20°C

Другие виды полиамида ПА 6G

Литьевой полиамид ПА 6G М

Литьевой полиамид ПА 6G М является литьевым полиамидом ПА 6 G, модифицированным добавкой двусернистого молибдена (MoS2). Добавка двусернистого молибдена благоприятно влияет на конструкцию пластмассы, обеспечивая мелкую структуру и более высокую степень кристаллизации полимера.

ПА 6G M отличается от ПА 6G

- немного меньшей поглощаемостью влажности

- большей твердостью и большим модулем эластичности

- лучшими скользящими свойствами, благодаря более низкому коэффициенту трения

- повышенной стойкостью к абразивному износу — масса (стертый во время работы материал) обладает смазывающим действием

Область применения ПА 6G M

Из полиамида ПА 6G M выполняются элементы, подвергаемые сильной термической и механической нагрузке, например, работающие при высоких скоростях и переносящие высокие нагрузки подшипники скольжения.

Литьевой полиамид ПА 6G GLIDE-PLUS

Литьевой полиамид ПА 6G GLIDE-PLUS является модификацией полиамида ПА 6G GLIDЕ специальным укрепляющими заполнителем, который не обладает абразивным действием на взаимодействующий элемент.

Наиболее важные свойства этой модификации это:

- значительно высший (30-40%) модуль эластичности по сравнению с ПА 6G GLIDE

- высшая по сравнению с другими модификациями ПА 6G термическая стойкость полимера позволяет на работу при высоких температурах при одновременной возможности большей нагрузки взаимодействующих элементов и только небольших пластических деформаций

- отличные скользящие свойства, достигнутые благодаря оседанию смазочного вещества на трущихся поверхностях и намного меньший абразивный износ во время работы с большой нагрузкой сжатия

- сильно ограниченный эффект обратного скольжения (Stick-Slip)

- соответствует требованиям ЕС и Управления по контролю за качеством пищевых продуктов и лекарственных препаратов, касающимся контакта с пищевыми продуктами

Область применения ПА 6G GLIDE-PLUS

Полиамид ПА 6G GLIDE-PLUS предназначен, прежде всего, для производства скользящих элементов, переносящих большие нагрузки, элементов, работающих автоматически, как например, направляющие стальных телескопических труб, взаимодействующие со сталью и подвергаемые большим нажимам скользящие рейки в грузовых автомобилях.

Литьевой полиамид ПА 6G-PLUS

Литьевой полиамид ПА 6G-PLUS — является модификацией полиамида ПА 6G укрепляющей минеральной добавкой, увеличивающей стойкость к сжимающим нагрузкам и модуль эластичности.

Кроме этого модификация отличается:

хорошими скользящими свойствами — минеральная добавка не вызывает абразивного износа взаимодействующего элемента,

хорошей податливостью к стружечной обработке — модификатор не вызывает ускоренного износа режущего инструмента,

более высокой стойкостью к появлению трещин,

соответствует требованиям ЕС и Управления по контролю за качеством пищевых продуктов и лекарственных препаратов, касающимся контакта с пищевыми продуктами.

Область применения ПА 6G-PLUS

Модификация предназначена для изготовления элементов, подвергаемых большим нагрузкам и требующих при эксплуатации большой стабильности размеров и форм.

Литьевой полиамид ПА 6G LU

Литьевой полиамид ПА 6G LU является модификацией ПА 6G добавкой пластичного и жидкого смазочного вещества. Применение пластичной смазки позволяет исключить ограничения, следующие из применения жидкой смазки. Эта разновидность литьевого полиамида отличается, прежде всего, очень высокими скользящими свойствами.

Применение пластичной смазки позволяет исключить ограничения, следующие из применения жидкой смазки. Эта разновидность литьевого полиамида отличается, прежде всего, очень высокими скользящими свойствами.

Область применения ПА 6G LU

Полиамид ПА 6G LU предназначен для изготовления скользящих элементов, работающих при средних нагрузках и скоростях.

Литьевой полиамид ПА 6G HI

Литьевой полиамид ПА 6G HI — является модификацией полиамида ПА 6G добавкой эластомерного компонента. Отличается высокой ударной вязкостью «с надрезом», низким модулем эластичности, высокой стойкостью к появлению трещин при очень быстро появляющихся деформациях и меньшей твердостью.

Область применения ПА 6G HI

Материал рекомендуется для выполнения элементов, подвергаемых ударным нагрузкам.

Литьевой полиамид PA 6G IC

Литьевой полиамид ПА 6G IC является модификацией литьевого полиамида специальным эластомерным компонентом, имеющим, по сравнению с ПА 6G HI, более высокую стойкость к появлению трещин при быстро меняющихся деформациях — сохраняемую также при минусовых температурах.

Область применения ПА 6G IC

Тип полиамида, пригодный особенно для элементов, подвергаемые нагрузкам ударного типа при низких температурах.

Литьевой полиамид ПА 6G SUSTAFLEX

Литьевой полиамид ПА 6G SUSTAFLEX — является очередной модификацией ПА 6G большой добавкой эластомера.

Область применения ПА 6G SUSTAFLEX

Материал рекомендуется для производства элементов, подвергаемых экстремально высоким ударным нагрузкам.

Литьевой полиамид ПА 6G LL

Литьевой полиамид ПА 6G LL — является модификацией ПА 6G добавкой специального сополимера, отличающейся высокой ударной вязкостью и стойкостью

к пластическим деформациям и пониженной поглощаемостью влажности.

Область применения ПА 6G LL

Разновидность применяется для изготовления элементов, подверженных нагрузкам ударного характера.

Литьевой полиамид ПА 6G GK — является литьевым полиамидом, модифицированным добавкой стеклянных микрошариков.

По отношению к ПА 6G модификация отличается

- более высоким на 30-40% модулем упругости при повышенной чувствительности к появлению трещин

- высшей стойкостью к нагрузкам сжатием

- более низкой поглощаемостью влажности и большей стабильностью размеров

Область применения ПА 6G GK

Эта разновидность предназначена для выполнения элементов, подвергаемых большим механическим нагрузкам. Из нее производятся части машин и оборудования, размеры которых не могут подвергаться большим изменениям при эксплуатации. ПА 6G GK не пригоден для изготовления скользящих элементов.

Литьевой полиамид ПА 6G HS

Литьевой полиамид ПА 6G HS — является модификацией полиамида ПА 6G антиокисляющей добавкой.

В отличии от ПА 6 G модификация имеет

- значительно высшую стойкость к термическому старению — элементы, изготовленные из этого материала и работающие при повышенных температурах, отличаются высшей живучестью

- поверхность, защищенную от вредного воздействия окисления и высоких температур

Область применения ПА 6G HS

ПА 6G HS является разновидностью, предназначенной для изготовления тонкостенных элементов устройств, подверженных воздействию температур составляющих 100oC и более.

Литьевой полиамид ПА 6G ESD90

Литьевой полиамид ПА 6G ESD90 — является разновидностью ПА 6G с модифицированными электрическими параметрами, гарантирующей, кроме приближенных к основной версии прочностных параметров, пониженное поверхностное активное сопротивление в диапазоне от 109 до 1010 Ом.

Область применения ПА 6G ESD90

ПА 6G ESD90 используется для производства элементов, по отношению к которым существует необходимость отвода электрических зарядов, как например, элементов электронного оборудования или устройств, работающих во взрывоопасных зонах (испарения, являющиеся взрывоопасной смесью пыли и газа).

Литьевой полиамид ПА 6G Sustaspeed

Литьевой полиамид ПА 6G Sustaspeed — является разновидностью полиамида ПА 6G с измененными свойствами в области стружечной обработки.

От основной формы ПА 6G модификация отличается возможностью более легкой и быстрой режущей обработки, возможность выполнения точеной обработки при более высоких скоростях резки, получая сливную стружку и фрезеровку при более высоких скоростях резки .

Область применения ПА 6G Sustaspeed

Sustaspeed является универсальным материалом, применяемым в общем строительстве машин.

Подробная информация, касающаяся нестандартных модификаций, доступна у специалиста Plastics Group.

ХРАНЕНИЕ

Лучше всего в ящиках или на паллетах, обращая внимание на плоскость складской поверхности — неровные поверхности могут вызвать необратимую деформацию (выгибание) складируемых полупродуктов. В связи с чувствительностью пластмассы к действию УФ излучения (только черный модифицированный материал обладает стойкостью к ультрафиолетовому излучению) и поглощением влажности, которая влияет на физико-химические параметры, необходимо хранить пластмассу в помещении, прикрытом крышей, изолирующем от влияния атмосферных условий. Ввиду преобладающего способа обработки (резка) оптимальная температура окружающей среды должна составлять около 20°C

ОБРАБОТКА — подробные указания содержатся в каталоге и доступны у специалиста Plastics Group.

Все методы стружечной обработки с учетом указаний для пластмасс

- резка

- сверление

- точение

- фрезерование

- шлифовка

- строгание

Термическая обработка

- сварка

- склеивание — склеивание модификации смазочными добавками требует предварительного проведения испытания!

Внимание! Цвета, которые вы видите на своем экране могут немного отличаться от оригинала. За образцами и дополнительной информацией обращайтесь в офис к специалистам ООО «Пластикс Групп Калининград».

Полиамид/ПА

- Полиамид/ПА

Использование высококачественных переработанных полиамидов ( PA6, PA66 ) является не только очень экономичным, но и экологически безопасным решением. Этот экологический аспект в последнее время акцентируется многими компаниями, особенно в секторах автомобильной, бытовой техники, электротехники и освещения или мебельной промышленности.

Полиамидные смолы гигроскопичны , но водопоглощение является обратимым процессом. Они поглощают воду от прямого погружения и от влажного воздуха . Количество поглощенной воды обычно зависит от времени воздействия, температуры воздуха и относительной влажности; максимальный уровень абсорбируемой влаги обычно составляет 3,5% (насыщение воздухом при 23°C, относительной влажности 50%).

Уточнить поиск

Сортировать по: Имя по умолчанию (A — Z) Имя (Z — A) Цена (Низкая > Высокая) Цена (Высокая > Низкая) Рейтинг (Самый высокий) Рейтинг (Самый низкий) Модель (A — Z) Модель (Z — A)

Показать: 15255075100

Полиамид 6 листов

Лист полиамид PA6 Полиамид 6 (PA 6), также называемый нейлоном 6, является наиболее распространенным полиамидом, предлагающим сбалансированное сочетание всех типичных характеристик этой группы материалов. Особого внимания заслуживают демпфирующие свойства и ударная вязкость материала, а также высокая прочность даже при низких температурах. По сравнению с типами с наполнителями листы PA 6 / Nylon 6 обладают более высоким влагопоглощением, меньшей износостойкостью и немного меньшей размерной стабильностью..

По сравнению с типами с наполнителями листы PA 6 / Nylon 6 обладают более высоким влагопоглощением, меньшей износостойкостью и немного меньшей размерной стабильностью..

Полиамид 6 стержней

Полиамид PA6 стержней Стержни из полиамида 6/нейлона представляют собой многофункциональный термопласт, используемый в конструкционных целях и обладающий хорошими антифрикционными свойствами. Стержни из полиамида PA6 прочные, прочные и долговечные. Нейлоновые стержни из полиамида ПА6 применяются для изготовления деталей, работающих при высоких ударных нагрузках или в трибологических системах. Стержни из нейлона из полиамида 6 часто используются для замены металлических деталей в машиностроении и производстве. Стержни из полиамида 6 выдерживают температуру от -40°C до +100°C. ..

6 стержней из полиамида — 20 % углеродного волокна

6 стержней из полиамида — 20 % углеродного волокна Этот материал представляет собой полиамид-6, армированный углеродным волокном на 20%, обладающий высокой прочностью на изгиб и хорошими свойствами скольжения. PA 6 CF20 представляет собой материал PA 6, армированный углеродным волокном на 20%, армирование которого придает ему повышенную жесткость, механическую прочность и сопротивление ползучести. Вместе с более низкой плотностью и меньшим процентным содержанием наполнителя из углеродного волокна, а также в дополнение к этим свойствам ПА6 с углеродным наполнителем является менее абразивным комп..

PA 6 CF20 представляет собой материал PA 6, армированный углеродным волокном на 20%, армирование которого придает ему повышенную жесткость, механическую прочность и сопротивление ползучести. Вместе с более низкой плотностью и меньшим процентным содержанием наполнителя из углеродного волокна, а также в дополнение к этим свойствам ПА6 с углеродным наполнителем является менее абразивным комп..

Полиамид, 6 стержней, 30% стеклонаполнение

Полиамид, 6 стержней, 30% стеклонаполнение Стержни из нейлона/полиамида 6, наполненного стекловолокном на 30 %, используются для применений, требующих более высокой прочности на сжатие и жесткости, чем стандартный нейлон без наполнителя. Полиамид 6 значительно усилен добавлением стекловолокна. Добавление стекла к полиамидным стержням придает им стабильность и жесткость, но снижает износостойкость без смазки. Обычно стержни из нейлона, наполненного стекловолокном на 30 %, обладают почти на 200 % большей прочностью, чем обычные стержни.

6 стержней из полиамида — огнестойкий — FR

6 стержней из полиамида — огнестойкий — FR Стержни из полиамида 6 — огнестойкие — FR обеспечивают улучшенную устойчивость к огню и распространению пламени по сравнению с немодифицированным полиамидом (PA). Изготовлены из полиамида класса самозатухания (класс V0 по UL 94) и соответствуют требованиям европейского железнодорожного стандарта DIN EN 45545-2: 2013, набор требований R22, R23, R24 и R26, HL1-HL3. . Этот тип антипирена ПА6 не содержит галогенов и фосфора и имеет..

Полиамид, 6 стержней — обнаружение металлов

Полиамид, 6 стержней — обнаружение металлов Металлодетектируемые стержни из полиамида 6 представляют собой полиамид 6 класса, который содержит добавки, обнаруживающие металлы, и был специально разработан для использования в пищевой и упаковочной промышленности. Эта конкретная модификация полиамида может быть легко обнаружена стандартным металлодетекторным оборудованием, которое обычно применяется в процессе контроля качества на большинстве предприятий пищевой промышленности. Металлодетектируемые свойства a..

Металлодетектируемые свойства a..

Стержни из полиамида 6 – маслонаполненные

Полиамид 6 – маслонаполненные стержни Маслонаполненный желтый стержень Nylon 6 представляет собой инженерный пластик с характеристиками продукта, включая превосходные свойства скольжения, самосмазывание и улучшенные свойства «прерывистого скольжения». Маслонаполненный полиамид: Специальная формула жидкой смазки, заключенная в капсулу при производстве, обеспечивает правильное смазывание поверхности подшипника. Это литой нейлон со встроенной масляной смазкой. В процессе производства смазка маслом завершается.

Полиамид 6 листов — маслонаполненный

Полиамид 6 листов — маслонаполненный Желтые листы с масляным наполнителем из нейлона 6 — это инженерный пластик с характеристиками продукта, включая превосходные свойства скольжения, самосмазывание и улучшенные свойства «прерывистого скольжения». Маслонаполненный полиамид: Специальная формула жидкой смазки, заключенная в капсулу при производстве, обеспечивает правильное смазывание поверхности подшипника. Это литой нейлон со встроенной масляной смазкой. В процессе изготовления выполняется смазка маслом..

Это литой нейлон со встроенной масляной смазкой. В процессе изготовления выполняется смазка маслом..

Полиамид 66 листов

(PA 66) Полиамид 66 листов иметь хорошую жесткость, твердость, стойкость к истиранию и термическую стабильность размеров. В отношении этих конкретных аспектов PA66 имеет определенные преимущества по сравнению с PA 6. По сравнению с литыми типами PA 66 обладает более высоким влагопоглощением. По всем остальным характеристикам PA 66 сравним со стандартным литым типом PA 6 G, но дороже. Характеристики листов полиамида 66: хорошая механическая прочность высокая имп..

Полиамид PA6 – нейлоновые трубки

Полиамид PA6 – нейлоновые трубки Трубки из полиамида 6/нейлона представляют собой многофункциональный термопласт, используемый в конструкционных целях и обладающий хорошими антифрикционными свойствами. Стержни из полиамида PA6 прочные, прочные и долговечные. Нейлоновые трубки из полиамида ПА6 используются для изготовления деталей, работающих при высоких ударных нагрузках или в трибологических системах. Нейлоновые трубки из полиамида 6 часто используются для замены металлических деталей в машиностроении и производстве. Стержни из полиамида 6 выдерживают от -40°..

Нейлоновые трубки из полиамида 6 часто используются для замены металлических деталей в машиностроении и производстве. Стержни из полиамида 6 выдерживают от -40°..

Полиамид, 66 стержней

Полиамид, 66 стержней Стержни из нейлона 66 изготовлены из экструдированного нейлона с превосходными механическими свойствами, жесткостью, термостойкостью и износостойкостью, а также хорошей устойчивостью к ползучести, но его ударная вязкость и механическая демпфирующая способность снижены. Стержни из нейлона 66 лучше всего подходят для обработки на токарных роботах. Нас часто спрашивают, в чем разница между Rod Nylon 6.6 и Rod Nylon 6. Инженеры говорят нам, что рейтинг нейлона 6.6 немного жестче, должен быть немного ..

Листы из полиамида 6 MoS2

Листы из полиамида 6 MoS2 Лист из полиамида 6 MoS2 имеет черный цвет. Добавление сульфида молибдена (MoS2) к PA6 приводит к увеличению жесткости, твердости и стабильности размеров благодаря его эффекту зародышеобразования. И наоборот, в результате снижается ударная вязкость материала. Добавка также придает материалу улучшенные характеристики трения скольжения. Высокая жесткость

Высокая степень твердости

Хорошая размерная стабильность

Меньшая ударная вязкость

Хорошая усталость с..

И наоборот, в результате снижается ударная вязкость материала. Добавка также придает материалу улучшенные характеристики трения скольжения. Высокая жесткость

Высокая степень твердости

Хорошая размерная стабильность

Меньшая ударная вязкость

Хорошая усталость с..

Стержни MOS2 из полиамида 6

Стержни MOS2 из полиамида 6 Добавление сульфида молибдена (MoS2) к PA6 приводит к увеличению жесткости, твердости и стабильности размеров благодаря его эффекту зародышеобразования. И наоборот, в результате снижается ударная вязкость материала. Добавка также придает материалу улучшенные характеристики трения скольжения. Стержни PA6+Mos2 изготовлены из литого нейлонового материала, в котором использование наполнителя MoS2 приводит к улучшению степени кристалличности, обеспечивая более высокую степень кристаллич..

Полиамид 12 листов

Полиамид 12 листов Листы из полиамида 12 обладают хорошей износостойкостью и хорошими свойствами скольжения. Он имеет очень низкую плотность среди всех инженерных пластиков (1,02 г/см3). Очень прочный полимер, выдерживающий высокие статические и динамические нагрузки. Отличительная черта пластин из полиамида 12 — низкое водопоглощение, которое характерно для всех других полиамидов очень высокое, что снижает механические, электрические и тепловые характеристики. Листы полиамида 12 также имеют имп..

Очень прочный полимер, выдерживающий высокие статические и динамические нагрузки. Отличительная черта пластин из полиамида 12 — низкое водопоглощение, которое характерно для всех других полиамидов очень высокое, что снижает механические, электрические и тепловые характеристики. Листы полиамида 12 также имеют имп..

Полиамид, 12 стержней

Полиамид, 12 стержней Нейлон 12 / Полиамид 12 Экструдированный натуральный стержень представляет собой инженерный пластик с характеристиками продукта, включая низкое влагопоглощение, высокую устойчивость к растрескиванию под напряжением и высокую ударную вязкость. Диапазон рабочих температур Nylon 12 Rod в течение длительного времени составляет от -50°C до 80°C, а кратковременная максимальная рабочая температура составляет 140°C. Стержни из полиамида 12 обладают хорошей износостойкостью и хорошими свойствами скольжения. Он имеет очень низкую плотность среди всех инженерных пластиков..

Показано с 1 по 15 из 15 (1 стр. )

)

Полиамид (Пенсильвания) — Новости на Plastech Vortal

Благодаря своей коммуникационной кампании «Есть только план А» компания Arburg стратегически и оперативно посвящает себя важным глобальным вопросам, связанным с устойчивостью, безотходной экономикой и сокращением выбросов CO2 на K 2022.

На выставке K 2022 в Дюссельдорфе, Akro-Plastic GmbH, Bio-Fed, AF-Color и K.D. Feddersen Ueberseegesellschaft mbH представит свой ассортимент продукции на совместном стенде в новом помещении в зале 6, C52.

Опыт работы с пластмассами и инновационная переработка ПЭТ для производства высококачественной продукции

Lanxess делает упор на устойчивое развитие в своей деятельности, способствуя развитию экономики замкнутого цикла.

DOMO Chemicals и Hynamics вступили в партнерский проект с целью достижения нулевого уровня выбросов углерода для 100% водорода, используемого на промышленной площадке Belle-Étoile в Сен-Фоне, Франция.

Компания DOMO Chemicals, производитель экологически чистых полиамидов, примет участие в выставке K 2022 в Дюссельдорфе. Это будет первая возможность для клиентов познакомиться с глобальным портфолио полиамидов TECHNYL после прекращения пандемии COVID-19.

В новой публикации BASF и Institute cyclos-HTP раскрываются подробности механической переработки соэкструдированных гибких упаковочных пленок, содержащих полиамиды (многослойные пленки PE/PA).

Подразделение высокоэффективных полимеров Evonik объявляет о повышении цен на линейки продуктов Vestamid, Vestosint, Vestamelt, Vestodur и Trogamid с 1 апреля 2022 г.

1 февраля 2022 года концерн BASF начнет продавать в Европе несколько марок полиамида (PA) и полифталамида (PPA), которые он приобрел в рамках поглощения бизнеса Solvay PA66.

Интервью с Ральфом Крюгером, региональным руководителем Lanxess в регионе EMEA

С 5 по 8 апреля 2022 года France Innovation Plasturgie (FIP), единственная в своем роде выставка во Франции, снова пройдет в Лионе как очное мероприятие на площадке Eurexpo.

Omnix ReCycle HPPA демонстрирует более низкое водопоглощение, улучшенную текучесть и лучший в своем классе внешний вид поверхности по сравнению с первичными высокоэффективными полиамидами.

Самые популярные ярмарки:

Ярмарки 1053

Упаковки 980

Машиностроение 865

Прессы/машины для литья под давлением 752

Пластмассы 729

Переработка 638

Полимерная промышленность 609

Химическая промышленность 584

Литье под давлением 563

Машины 532

Рынок 520

Инвестиции 492

Упаковочная промышленность 410

Технологии 404

Устойчивое развитие 340

Циркулярная экономика 295

Автомобильная 286

Инновации 275

Все категории

Композит-Экспо 2022

2022-09-28, КраковПластекс 2022

С 03. 10.2022, Брно

10.2022, БрноК 2022

2022-10-19, ДюссельдорфПласт 2023

С 05.09.2023, Милан

Ласло Буди — Центральноевропейская встреча пластмасс 2022

Pre K 2022 — LANXESS

Pre K 2022 — LANXESS Performance Materials GmbH

Полиамид 12 (PA 12) — 3D-печать с нейлоновым пластиком

Нейлон — это распространенный класс пластика, который существует с 1930-х годов. Они представляют собой полиамидный полимер, традиционно используемый в ряде распространенных процессов производства пластмасс для пластиковых пленок, металлических покрытий и труб для нефти и газа, среди прочего. В целом нейлоны чрезвычайно популярны для аддитивных приложений из-за их технологичности, как указано в годовом отчете о состоянии 3D-печати за 2017 год. В целом нейлоны чрезвычайно популярны для аддитивных приложений из-за их технологичности, как указано в годовом отчете о состоянии 3D-печати за 2017 год.

Они представляют собой полиамидный полимер, традиционно используемый в ряде распространенных процессов производства пластмасс для пластиковых пленок, металлических покрытий и труб для нефти и газа, среди прочего. В целом нейлоны чрезвычайно популярны для аддитивных приложений из-за их технологичности, как указано в годовом отчете о состоянии 3D-печати за 2017 год. В целом нейлоны чрезвычайно популярны для аддитивных приложений из-за их технологичности, как указано в годовом отчете о состоянии 3D-печати за 2017 год.

Нейлон 12 свойства

PA 12 (также известный как нейлон 12) — это хороший пластик общего назначения с широким спектром применения добавок, известный своей ударной вязкостью, прочностью на растяжение, ударной вязкостью и способностью изгибаться без разрушения. Благодаря этим механическим свойствам полиамид 12 уже давно используется производителями литья под давлением. А совсем недавно PA 12 был принят в качестве обычного материала для 3D-печати для создания функциональных деталей и прототипов. Если вы рассматриваете возможность преобразования металлических деталей в пластмассовые, обязательно сначала оцените условия эксплуатации, случаи нагрузки, допустимые уровни ползучести/усталости и технические характеристики, связанные с химической стойкостью и устойчивостью к ультрафиолетовому излучению.

Если вы рассматриваете возможность преобразования металлических деталей в пластмассовые, обязательно сначала оцените условия эксплуатации, случаи нагрузки, допустимые уровни ползучести/усталости и технические характеристики, связанные с химической стойкостью и устойчивостью к ультрафиолетовому излучению.

Он используется в моделировании методом наплавления (FDM) в виде нити и в процессах распыления связующего, таких как HP® Multi Jet Fusion (MJF), в виде порошка. Для обеих аддитивных технологий разработаны собственные формы ПА 12. HP®, например, создала HP® 3D High Reusability PA 12 для использования в процессе MJF. Stratasys применила собственную нить FDM под названием FDM Nylon 12™. К ним присоединяются и другие, выпуская собственные проприетарные варианты PA 12 (например, Nylon G от MatterHackers).

Здесь мы объясним разницу между обычным PA 12 / Nylon 12, используемым в литье под давлением, и запатентованными материалами Stratasys и HP ® PA 12. Затем мы подробно рассмотрим, как PA 12 используется в FDM и MJF.

FDM и нейлон 12™

FDM Nylon 12 ™ поставляется в виде катушки с нитью, которая нагревается и выдавливается через сопло принтера в процессе печати и специально используется в FDM-принтерах Stratasys.

Как и в других процессах FDM, опоры для нависающих элементов должны быть встроены в конструкцию детали. К счастью, многие FDM-принтеры могут работать с двумя разными экструзионными головками: одной для Nylon 12 и одной для вспомогательного материала. Вспомогательный материал, такой как водорастворимый ПВА, предназначен для легкого удаления после завершения печати.

Механические характеристики HP PA 12

Прочность на растяжение, XYZ: 48 МПа/6960 фунтов/кв. дюйм

Модуль упругости при растяжении, XY: 1700 МПа/247 тысяч фунтов на кв. дюйм

Модуль упругости при растяжении, Z: 1800 МПа/261 ksi

Удлинение при разрыве, XY: 20%

Ударная вязкость по IZOD: 3,5 кДж/м 347 ºF

Дополнительные сведения см. в техническом паспорте HP ® PA 12 .

MJF и HP® 3D Многоразовый полиамид 12

HP ® 3D Полиамид 12 с высокой степенью повторного использования (HP ® PA 12) представляет собой специальную форму PA 12, разработанную для HP ® MJF. Он поставляется в виде мелкозернистого порошка, которым можно печатать детали с высоким разрешением и мелкими деталями.

Клиенты часто выбирают процесс MJF из-за его самоподдерживающегося характера, который дает инженерам-проектировщикам свободу раздвигать границы и печатать сложные геометрические формы. Это также позволяет печатать сборки в виде отдельных непрерывных частей.

Большой объем сборки HP ® MJF также позволяет изготавливать более крупные детали (HP ® MJF может изготавливать детали с размерами до 16 дюймов на 12 дюймов на 16 дюймов). После печати детали должны быть удалены из слоя нерасплавленного порошка, что требует некоторой последующей обработки и должно учитываться инженерами при расчете затрат. В отличие от FDM, MJF производит почти изотропные материалы с минимальной разницей в жесткости в направлении печати.

В отличие от FDM, MJF производит почти изотропные материалы с минимальной разницей в жесткости в направлении печати.

Зачем использовать HP

® PA 12HP ® PA 12 — отличный материал для деталей, которым необходимо сбалансировать прочность и точность размеров со сложными деталями. Fast Radius использует HP ® PA 12 для печати почти изотропных деталей с точно настроенным разрешением поверхности, более высокой плотностью и меньшей пористостью. Также возможно текстурирование, окрашивание, тиснение и гравировка.

Плотность материала, близкая к ста процентам, означает, что его механические характеристики имитируют характеристики обычного PA 12, который обычно используется для литья под давлением. В зависимости от строгих требований к материалам HP ® PA 12 может даже заменить АБС-пластик для литья под давлением.

Популярные приложения

Прочность HP ® PA 12 делает его отличным вариантом для деталей, для которых требуются гибкие материалы, которые не ломаются и не трескаются при многократном использовании. Некоторые популярные приложения включают в себя:

Некоторые популярные приложения включают в себя:

- Защелкивающиеся заглушки

- Корпуса

- Крепежные детали для наружных ограждений

- Резьбовые вставки

- Детали, подверженные вибрации

- Кинетические детали

- Зажимы и приспособления

HP ® Плотность PA 12 аналогична плотности обычных пластиков, таких как ABS. Однако гибкость, обеспечиваемая проектированием для аддитивного производства, позволяет (DFAM) производить прочные и долговечные детали, которые легче, чем пластиковые компоненты, изготовленные традиционным способом. Фактически, высокая усталостная прочность материала (т. е. его способность выдерживать повторяющиеся циклы нагрузки и вибрацию) делает его идеальным для изготовления деталей в аэрокосмической и автомобильной промышленности.

Экологичность и экономичность HP PA 12

HP ® PA 12 сводит к минимуму количество отходов, позволяя использовать остатки порошка из одной сборки в последующих сборках. Это позволяет нам использовать 20% нового порошка и 80% переработанного порошка в каждом тираже. Переработка HP ® PA 12 не только снижает количество отходов материалов, но и обеспечивает разумную экономию за счет масштаба, предоставляя вам лучшую цену на материалы.

Это позволяет нам использовать 20% нового порошка и 80% переработанного порошка в каждом тираже. Переработка HP ® PA 12 не только снижает количество отходов материалов, но и обеспечивает разумную экономию за счет масштаба, предоставляя вам лучшую цену на материалы.

Вопросы проектирования и эксплуатации

HP ® PA 12 не ограничен слишком большим количеством правил проектирования, потому что проблемы с выступами и размером конуса не применяются. Одним из важных соображений является проектирование вентиляционных отверстий для внутренних полостей, чтобы предотвратить попадание порошка.

Постобработка начинается с удаления излишков порошка. Операторы продувают конечную деталь воздухом или абразивным материалом, прежде чем ее можно будет подвергнуть чистовой обработке. HP ® PA 12 поставляется в стандартном сером цвете, однако при желании клиенты могут подвергнуть свои детали процессу окрашивания, чтобы изменить цвет на черный. Вы также можете красить детали с помощью HP ® PA 12 любого цвета.

Вы также можете красить детали с помощью HP ® PA 12 любого цвета.

Когда ждать твоей части

HP ® PA 12 может работать в течение нашего стандартного времени выполнения заказа от пяти до семи рабочих дней. Fast Radius может даже выполнить печать за три рабочих дня для срочных заказов или небольших сборок. В целом MJF может напечатать 251 кубический дюйм детали в час. В перспективе, если объем печати HP ® заполнен полностью, время сборки может составить около 17 часов.

Необходимо учитывать охлаждение после печати, которое может занять от трех до 50 часов. Как правило, меньшие размеры и меньшее количество порошка означают более быстрые периоды охлаждения. К счастью, HP ® учитывает это и предоставляет вторичную станцию постобработки, которая может быстро охладить любую деталь за десять часов или меньше, если это необходимо.

Если вас интересуют сложные «правила» проектирования для создания ранее невозможных продуктов, мы рекомендуем использовать HP ® PA 12. Свяжитесь с нашей командой , чтобы узнать, как HP ® PA 12 может воплотить в жизнь ваше видение продукта.

Свяжитесь с нашей командой , чтобы узнать, как HP ® PA 12 может воплотить в жизнь ваше видение продукта.

Готовы создавать детали с помощью Fast Radius?

Начать предложение

PA 12 — PA2200: нейлон для промышленной 3D-печати

Белый порошок полиамида 12, также известный как нейлон, является наиболее испытанным на рынке материалом для аддитивного производства. Детали, изготовленные из нейлона, прочны, стабильны в течение длительного времени, химически устойчивы и чрезвычайно универсальны. Материалы EOS на основе полиамида 12 представляют собой высокоэффективную альтернативу таким пластикам, как ABS или PA6, которые доказали свою ценность в литье под давлением. Конечные продукты, изготовленные методом аддитивного производства, такие же прочные, гибкие и долговечные, как и формованные детали. 9№ 0014

Области применения:

Этот недорогой материал общего назначения подходит для различных применений, включая функциональные прототипы и квалифицированные детали серийного производства в промышленности.

Профиль свойств прочных белых деталей из ПА 2200 очень сбалансирован: такие детали характеризуются прочностью, жесткостью и хорошей химической стойкостью. Они могут быть биосовместимы и сертифицированы для контакта с пищевыми продуктами.

| Типичные механические свойства | |

| Модуль упругости при растяжении | 1650 МПа |

| Прочность на растяжение | 48 МПа |

| Удлинение при разрыве | 18% |

| Термические свойства | |

| Температура плавления (20°C/мин) | 176°С |

| Температура теплового прогиба (1,80 МПа) | 70°С |

| Температура теплового прогиба (0,65 МПа) | 154°С |

| Физические свойства | |

| Плотность | 930 кг/м³ |

Источник: ASS Maschinenbau GmbH

Детали, изготовленные из беспигментного порошка полиамида 12, также имеют белый цвет, но кажутся немного более прозрачными. Этот материал может быть одобрен для контакта с пищевыми продуктами, а другие его свойства аналогичны PA 2200 – прочность, жесткость и хорошая химическая стойкость.

Этот материал может быть одобрен для контакта с пищевыми продуктами, а другие его свойства аналогичны PA 2200 – прочность, жесткость и хорошая химическая стойкость.

| Типичные механические свойства | |

| Модуль упругости при растяжении | 1700 МПа |

| Прочность на растяжение | 48 МПа |

| Удлинение при разрыве | 15% |

| Термические свойства | |

| Температура плавления (20°C/мин) | 176°С |

| Температура теплового прогиба (1,80 МПа) | 70°С |

| Температура теплового прогиба (0,45 МПа) | 154°С |

| Физические свойства | |

| Плотность | 930 кг/м³ |

Источник: автобусы Daimler | ЭОС

Запчасть для автобусов Daimler

Этот материал на основе полиамида-12 имеет белый цвет и содержит галогенный антипирен. Благодаря хорошей освежаемости он очень экономичен по сравнению с другими огнезащитными материалами. Детали, изготовленные аддитивным способом, эластичны с хорошей прочностью на растяжение и используются в салоне самолета, например. вентиляционные каналы и вытяжные клапаны.

Благодаря хорошей освежаемости он очень экономичен по сравнению с другими огнезащитными материалами. Детали, изготовленные аддитивным способом, эластичны с хорошей прочностью на растяжение и используются в салоне самолета, например. вентиляционные каналы и вытяжные клапаны.

| Типичные механические свойства | |

| Модуль упругости при растяжении | 1900 МПа |

| Прочность на растяжение | 49 МПа XY / 46 МПа Z |

| Удлинение при разрыве | 9% Z |

| Термические свойства | |

| Температура плавления (20°C/мин) | 185°С |

| Температура теплового прогиба (1,80 МПа) | 84°С |

| Температура теплового прогиба (0,45 МПа) | 154°С |

| Физические свойства | |

| Плотность | 1000 кг/м³ |

Соответствует стандартам и требованиям: FAR 25. 853, директива AIRBUS для пластиковых деталей, изготовленных AM.

853, директива AIRBUS для пластиковых деталей, изготовленных AM.

Аккумулятор для гонок Formula Student

Этот белый порошок из полиамида 12 содержит химический антипирен, не содержащий галогенов. Компания Underwriters Laboratories (UL) выдала синюю карту (эквивалент известной желтой карты), специально предназначенную для материалов для 3D-печати в соответствии с PA 2210 FR: при толщине стенки более 3 мм она соответствует требуемому классу огнестойкости UL 9.4/V-0, в первую очередь, для производства электрических и электронных компонентов и приложений в аэрокосмической и мобильной отраслях.

| Типичные механические свойства | |

| Модуль упругости при растяжении | 2500 МПа XY / 2300 МПа Z |

| Прочность на растяжение | 46 МПа XY / 41 МПа Z |

| Удлинение при разрыве | 4% |

| Тепловые свойства | |

| Температура плавления (20°C/мин) | 185°С |

| Температура теплового прогиба (1,80 МПа) | 84°С |

| Температура теплового прогиба (0,45 МПа) | 154°С |

| Физические свойства | |

| Плотность | 1060 кг/м³ |

Соответствует стандартам и требованиям: FAR 25. 853, UL 94 / V-0

853, UL 94 / V-0