Презентация к уроку по окружающему миру (4 класс) на тему: Презентация к уроку технологии по теме «Полезные ископаемые. Буровые вышки»

По теме: методические разработки, презентации и конспекты

Презентация к уроку технологии по теме «Открытка-ландшафт».Материал содержит презентацию к уроку технологии по теме «Открытка- ландшафт», для 3 класса / УМК «Перспективная начальная школа»/. Отдельные слайды могут быть применимы на любом уроке технологии….

Презентация к уроку Технологии по теме «Человек и вода»Необходимый материал для учителей, работающих по программе «Перспектива»…

Презентация к уроку технологии по теме: «Архитектурная керамика. Изразец» 4 классПрезентация к уроку технологии «Архитектурная керамика. Изразец». 4 класс…

Презентация к уроку технологии по теме: «Плетение» 4 классПрезентация к уроку технологии по теме: «Плетение» 4 класс…

Презентация к уроку технологии по теме: «Осень»Можно использовать на уроке технологии и во внеурочное время….

Презентация к уроку технологии по теме «Гофрирование бумаги. Бабочка»Презентация к уроку технологии по теме «Гофрирование бумаги. Бабочка». 1 класс…

Презентация к уроку технологии по теме «Полезные ископаемые. Малахитовая шкатулка»Презентация знакомит учеников с понятием русская мозаика, с использованием полезных ископаемых для изготовления предметов искусства….

nsportal.ru

4.4. Основные буровые установки для разведочного бурения на твердые полезные ископаемые

В настоящее время на геологоразведочных объектах используется самые разнообразные буровые агрегаты. Среди них встречаются буровые станки и установки как отечественного производства, выпуск которых начат в советский период, так и станки, модернизированные или разработанные в последнее время на предприятиях России. Значительный объем буровых работ при поисках и разведке месторождений выполняется буровыми агрегатами зарубежного производства, выпущенных как ведущими в буровом машиностроении компаниями, так и компаниями, чья продукция только недавно заявлена на рынке, и мало отличаясь по внешнему виду и реализованным при изготовлении конструкторским схемам от буровых установок ведущих компаний, существенно им уступает в функциональности, надежности, уровню механизации и автоматизации.

4.4.1. Буровые установки отечественного производства

Для выполнения буровых работ могут использоваться следующие буровые станки и агрегаты, разработанные и выпускаемые отечественными предприятиями.

Ручные станки (мотобуры) с приводом от бензо- или электродвигателя. Монтируются на каретку опорной стойки с цепным механизмом подачи.

Комплекс КМБ2-15 предназначен для бурения скважин шнековым и колонковым, в том числе пневмоударным способами на номинальную глубину до 20 и 25 м соответственно.

Комплекс обеспечивает:

— бурение скважин колонковым способом алмазным и твердосплавным инструментом диаметром до 112 мм в породах до XII категории по буримости;

— бурение пневмоударниками типа ПН-76 и ПН-93 по породам VI–XII категории по буримости;

— бурение скважин шнеками, в том числе полыми, диаметром до 130 мм в породах до V категории по буримости.

Возможный угол наклона скважины по отношению к горизонтали 45–90 градусов.

Комплекс оснащен подвижным вращателем с ходом подачи 1200 мм и рабочим усилием подачи 0,4–0,8 кН. Максимальное усилие подачи может достигать 2,0 кН.

Буровые установки ударно-канатного бурения типа УКС позволяют бурить скважины при разведке россыпных месторождений. Глубина бурения установкой УКС-22М – до 300 м, УКС-30М – до 500 м. Привод станков электрический.

Буровая самоходная установка УБСР-25М «Разведчик» предназначена для бурения скважин большого диаметра (взамен проходки шурфов) при разведке россыпей, в том числе обводненных. Смонтирована на базе трактора ТТ-4. Глубина бурения – до 25 м, диаметр скважин – до 175 мм.

Установка реализует медленно-вращательный способ бурения, а также бурение грейфером при проходке шурфов.

Буровая установка УКБ-12/25 предназначена для бурения горных пород I-IX категорий по буримости шнековым и колонковым способами с использованием твердосплавных и алмазных коронок.

Установка выпускается как передвижная на колесах или на транспортной базе (автомобиль УАЗ-469).

Глубина бурения шнеками диаметром 140 мм – 5 м; шнеками диаметром 70 мм – 15 м.

Глубина бурения колонковым способом диаметром 76 мм – 12,5 м; диаметром 46 мм – 25 м.

Привод установки – бензиновый двигатель, мощностью 2,9 кВт. Установка оснащена подвижным вращателем, ход подачи – 1200 мм, усилие подачи – 4 кН. Угол наклона скважин 60–90 градусов по отношению к горизонтали.

Буровая установка комплектуется буровым насосом НБ1-25/16 (подача –25 л/мин, давление –1,6 МПа).

Буровая установка ББУ – ООО «Опенок» предназначена для бурения скважин шнеками, алмазными и твердосплавными коронками и пневмоударниками.

Глубина бурения шнеками: диаметром 230 мм – 8–10 м; диаметром 100 мм – 20–25 м.

Твердосплавными и алмазными коронками обеспечивается бурения до глубины 40–50 м, а пневмоударниками до глубины 25–30 м.

Установка оснащена подвижным вращателем с приводом от гидромотора, ход подачи 1400 мм. Частота вращения регулируется бесступенчато в диапазоне 0 – 700 мин-1 . Усилие подачи – 15 кН, угол наклона скважин – 90 и 0–45 градусов.

Привод установки от двигателя внутреннего сгорания.

Буровая установка УРБ-1В2 предназначена для картировочного бурения.

Смонтирована на транспортной базе – гусеничном транспортере ГТ.

Глубина бурения колонковым вращательным способом с промывкой 100 м, диаметр – 132 мм.

Вращатель бурового станка подвижный, ход подачи – 1750 мм, усилие подачи – 50 кН, частота вращения – до 400 мин-1.

Установка оснащена буровым насосом типа НБ 3-120/40.

Буровые установки УРБ -2НТ, УРБ-2ДЗ на базе гусеничного тягача ТТ-4 (рис. 4.3) оснащены станком с подвижным вращателем с ходом подачи 5,2 м, насосом и компрессором.

Глубина бурения разведочных скважин 150–200 м.

Угол наклона скважин 60–90º. Буровая установка

Буровая установка УРБ-4Т оснащена станком с подвижным вращателем, ход подачи 5,2 м, частота вращения до 325 мин-1.

Глубина бурения скважин до 300 м.

Буровая установка УРБ-2А2 смонтировна на базе автомобиля ЗИЛ-131 или УРАЛ-4320 и предназначена для бурения структурно-поисковых скважин глубиной до 300 м. Оснащена станком с подвижным вращателем с ходом подачи –5,2 м и реализуемой частотой вращения – до 325 мин-1.

Буровые установки ПБУ-2, ПБУ-3 могут использоваться для разве-дочных работ в породах до VII категории по буримости с применением вращательного и ударно-вращательного способов бурения. Оснащена станком с подвижным вращателем и смонтированы на транспортной базе.

Буровой станок БСК-100 и его модификации предназначен для подземного бурения на глубину до 100 м коронками диаметром 46 мм. Модификации станка – БСК-2М2-100 и БСК-2В-100.

Станок имеет шпиндельный вращатель, угол наклона вращателя – 0–360º. Ход подачи вращателя – 450 мм. Частота вращения – до 1500 мин-1. Частота вращения регулируется ступенчато.

Станок оснащен пневматическим экстрактором для выполнения спуско-подъемных операций. Ход штока экстрактора 800 мм.

Буровой агрегат АБ-2 включает гидрофицированный буровой станок для бурения скважин на глубину до 600 м бурильной колонной ЛБТН-42; на глубину 400 м колонной СБТН-42, ЛБТН-54, ССК-46; на глубину 300 м – буровой колонной СБТН-54, ЛБТН-68, ССК-59; на глубину 200 м – СБТН-68, ССК-76. Выпускается в двух исполнениях: АБ-200 с электроприводом и АБ-201 с дизельным приводом.

Буровой станок агрегата АБ-2 имеет подвижный вращатель с ходом подачи 2 500 мм. Частота вращения регулируется бесступенчато в диапазонах 0–630 мин-1 и 0–1250 мин-1.

Установка имеет мачту высотой 7 м, угол наклона мачты от вертикали 0–30º монтирована на прицепе и оснащена лебедкой для ССК.

Буровой агрегат АБ-5 предназначен для бурения геологоразведочных скважин глубиной до 1000 м диаметром 59–76 мм.

С применением бурильных колонн типа ЛБТН-54, СБТН-42, ССК-46 глубина бурения 1000 м; колонн ССК-59, СБТН-54, ЛБТН-68 – 800 м; колонн ССК-76, СБТН-68 – 500 м.

Буровой станок агрегата АБ-5 оснащен подвижным вращателем, ход подачи 3,2 м, частота вращения до 1500 мин-1.

Буровой агрегат БАК-1200/2000 предназначен для бурения геологоразведочных скважин глубиной до 2 000 м алмазными коронками диаметром 59 мм.Буровой станок агрегата оснащен подвижным вращателем с полым валом и сприводом от электродвигателя. Ход подачи – 800 мм. Угол наклона вращателя по отношению к вертикали –70–90º. Частота вращения – до 3 000 мин-1.

Буровые установки УКБ-200/300 С и УКБ-3ст-Э предназначены для бурения до 300 м алмазными коронками диаметром 59 мм. Станки данных буровых установок имеют шпиндельный вращатель с ходом подачи – 500 мм. Угол наклона мачты буровой установки – до 60–70º. Частота вращения регулируется ступенчато в диапазоне 80–1170 мин-1.

Буровая установка УКБ-4 имеет следующие модификации: самоходная УКБ-4С и передвижная УКБ-4П.

Установка УКБ-4С смонтирована на автомобиле МАЗ-5334 или УРАЛ-4320.

Установки укомплектованы насосом НБ3-120/40 и труборазворотом РТ-1200.

Станок имеет шпиндельный вращатель с ходом подачи 400 мм, частота вращения регулируется коробкой передач: 155; 280; 390; 435; 640; 710; 1 100; 1 600 мин-1.

Буровой станок СКБ-4110 имеет привод от электродвигателя постоянного тока, что позволяет реализовать бесступенчатое регулирование частоты вращения вращателя и лебедки.

Буровой станок ЗИФ-650 М выпускается с 1949 г., прошел ряд модификаций и в настоящее время имеет марку СКТО-65.

Станок шпиндельного типа, оснащен одним гидропатроном без автоперехвата. Ход подачи – 500 мм. Выпускается в двух исполнениях: с приводом от электродвигателя и от дизеля.

Глубина бурения скважин диаметром 93 мм – 650 м, диаметром 59 мм – 800 м.

Угол наклона скважин: 60–90º.

Частота вращения регулируется коробкой передач: 87; 118; 254; 340; 576; 800 мин-1.Грузоподьемность лебедки планетарного типа на прямом канате – 35 кН.

Мощность привода – 30 (для дизельного привода – 40) кВт.

Буровой насос НБ3-120/40.

Буровой станок СКБ-5 (более современный аналог ЗИФ-650) предназначен для бурения скважин диаметром 93 мм на глубину – 500 м; диаметром 59 мм – 800 м.

Станок шпиндельного типа с ходом подачи 500 мм. Имеет автоперехват и два гидроцилиндра механизма подачи.

Угол наклона скважин: 60–90 º.

Усилие подачи – 80 кН (вверх), 60 кН (вниз).

Частота вращения регулируется ступенчато: 122; 257; 340; 407; 539; 715; 1 130; 1 500 мин-1.

Номинальная грузоподьемность лебедки – 35 кН, максимальная – 42 кН.

Мощность привода (электродвигатель) – 30 кВт.

Буровым станком СКБ-5 укомплектована самоходная буровая установка ТСБУ-200М на гусенечном ходу трактора ТТ-4М. Установка разработана в Центре горно-геологического оборудования в г. Новосибирске.

Установка ТСБУ-200М включает:

— буровую мачту высотой 12 м;

— буровой насос НБ4-320/63;

— лебедку для ССК;

— трубозахват;

-ДЭС-100 (дизельная электростанция, дизель ЯМЗ-238).

Предназначена для бурения скважин глубиной до 500 м, с максимальным начальным диаметром 151 мм. Угол наклона скважин – 75–90°. Грузоподьемность установки – 40 кН.

Буровой станок ЗИФ-1200МР (СКТО-75) шпиндельного типа, оснащен одним гидропатроном без автоперехвата. Ход подачи 600 мм. Выпускается в двух исполнениях: с приводом от электродвигателя и дизеля.

Глубина бурения скважин диаметром 93 мм – 1 500 м, диаметром 59 мм – 2 000 м.

Угол наклона скважин 80–90º.

Частота вращения регулируется коробкой передач: 75; 136; 254; 321; 288; 336, 414 мин-1.

Грузоподьемность лебедки планетарного типа на прямом канате – 35 кН.

Мощность привода (ЭД) – 55 кВт.

Буровой насос НБ4-320/63.

Буровой станок СКБ-7 имеет модификации СКБ-7, СКБ-7110, СКБ-7111 и СКБ-7101.

Первые три оснащены системой регулируемого электропривода (РЭП), мощность привода – 70 кВт, номинальное усилие на лебедке – 50 кН, регулирование частоты вращения вращателя и скорости намотки на лебедке плавное. Частота вращения у станка СКБ-7 регулируется в диапазоне 0–1 500, у станков СКБ-7110 и СКБ-7111в двух диапазонах 0–870; 0–1 500 – у первого, и 0–570; 0–1 500 – у второго.

Станки типа СКБ-7 имеют шпиндельный вращатель с ходом подачи 600 мм, два гидроцилиндра и автоперехват.

Буровой станок 7101 имеет привод от электродвигателя переменного тока мощностью 55 кВт. Номинальное усилие на лебедке – 45 кН. Частота вращения вращателя в диапазоне 80–1000 мин-1 и скорость намотки на лебедке регулируются дискретно.

Буровая установка СКБ-8 предназначена для вращательного бурения вертикальных геологоразведочных скважин на твердые полезные ископаемые алмазным и твердосплавным буровым инструментом конечным диаметром 93 мм на глубину 2 000 м и диаметром 59 мм на глубину до 3 000 м.

Установка имеет роторный вращатель с бесступенчатым регулированием частоты вращения в двух диапазонах: 0–675 мин-1 и 0–1200 мин-1. Ротор имеет отверстие диаметром 350 мм, электропривод мощностью 75 кВт.

Лебедка имеет грузоподьемность 60 кН.

Установка оснащена двумя насосами типа НБ5-320/100.

Главный привод: электромашинный преобразователь. Приводной двигатель имеет мощность 132 кВт, мощность генератора постоянного тока –190 кВт.

Буровая вышка ВР-26/50 высотой 26 м и грузоподьемностью 50 кН.

Буровой агрегат имеет блочную компоновку узлов. Особенностью является то, что его основные узлы (ротор, лебедка, редуктор регулятора подачи) имеют индивидуальный привод от двигателей постоянного тока, что позволяет в широком диапазоне осуществлять бесступенчатое регулирование частоты вращения рабочих органов агрегата.

Для контроля процесса бурения агрегат укомплектован аппаратурой типа КУРС-713, обеспечивающей измерение усилия на крюке, нагрузки на породоразрушающий инструмент, скорости бурения, частоты вращения бурильной колонны, величины крутящего момента на роторе, давления и расхода промывочной жидкости.

Буровая установка ПБУ-1200Р создана в ОАО «Алтайгеомаш» и является одной из наиболее современных отечественных разработок в области бурового машиностроения. Рассчитана для бурения разведочных скважин на глубину до 2 000 м, выполнена с роторным вращателем, с возможностью бесступенчатого регулирования частоты вращения в диапазоне 0–700 об/мин и способна реализовать крутящий момент 1960 Н·м. Имеет лебедку планетарного типа с тяговым усилием 25 кН. Мощность частотно-регулируемого привода ротора – 110 кВт. Аналогичную мощность привода имеет и лебедка.

Буровая вышка ВРМ-24 высотой 24 м и грузоподъемностью 55 кН, позволяет работать со свечами бурильных труб длиной 18,6 м.

Установка оснащена буровыми насосами типа НБ-32 и НБ-160/63, труборазворотом РТ-1200 и лебедкой для ССК Л-5 и компьютеризированной системой контрольно-измерительных приборов.

Отличительной особенностью установки ПБУ-1200Р является наличие механизма принудительной подачи бурового снаряда на забой с гидропатроном, что является новым для установок роторного типа.

studfiles.net

Завод РОСНЕФТЕМАШ • Полезное — Буровая вышка

По внешнему виду, буровая вышка – это конструкция, возвышающаяся над скважиной. Она предназначена для опускания и подъема техники и специализированного оборудования в скважину. На ней располагается кабина оператора и все необходимые средства для обеспечения его надежной защиты при возникновении непредвиденных ситуаций.

Ее применение на практике позволило усовершенствовать процесс добычи, существенно снизить число несчастных случаев, увеличить эффективность и сэкономить при осуществлении добывающей деятельности.

На сегодняшний день практически все буровые вышки однотипны и не имеют существенных различий. Тем не менее, незначительные отличия все же имеются, и определяются они типом местности, где планируется ее установить. Некоторые модели буровых вышек монтируются на земле, после чего поднимаются и устанавливаются на место с помощью инновационного профессионального оборудования и техники, а некоторые – сооружаются поэтапно на конкретном месте.

Буровые вышки подразделяются на 2 типа – мачтовые и башенные. Мачтовые имеют конструкцию с А- или П-образными ногами. Перед тем, как выбрать тот или иной вариант, проводятся все необходимые расчеты, т.к. уровень нагрузки оказывает непосредственное влияние на устойчивость башни. Не менее важную роль играют и геологические исследования, позволяющие определить тип грунта и его сейсмическую активность, которая будет подвергаться нарушению при бурении. Что касается башенных установок, то они опираются на 4 ноги над скважиной.

По факту завершения монтажных работ проводится испытание буровых вышек, что позволит устранить все недоработки и поломки до того, как объект будет введен в эксплуатацию. Учитывая высокий риск техногенной катастрофы, каждый этап монтажных и испытательных работ строго контролируется. И только при ответственном профессиональном подходе специалистов можно гарантировать нормальное и высокоэффективное ведение дальнейших разработок и добычи полезных ископаемых.

rosneftemash34.ru

Металлургия производства буровых долот

Автор: Главный металлург ООО «Унибуртех» Андрей Каличак

Разведка и добыча полезных ископаемых в современном мире становится все более интенсивной. При этом каждый из нас, услышав эти слова, вспоминает такие атрибуты, как: геолог, буровая вышка, шахта, карьер. В любом случае, для того чтобы добыть ископаемые из недр земли нужен инструмент, который будет бурить скважину или выбуривать породу или даже готовить отверстия под взрывчатку. Таким инструментом в большинстве случаев будет буровое долото или как говорят бур.

С первого взгляда это простое и невзрачное изделие, особенно после использования. На самом деле оно состоит из 3-5 сборочных единиц и около двух десятков деталей, при его производстве используется до 20 разных марок сталей и сплавов и более двух десятков металлургических операций. Именно о производстве бурового шарошечного долота сегодня будет идти речь, а именно о его металлургической составляющей.

На самом западе Украины, у подножья Карпат есть предприятие, которое изготовляет буровые шарошечные долота и другой инструмент для разрушения породы – ООО «Универсальная буровая техника».

Здесь изготавливливают буровые трехшарошечные долота для самых разнообразных отраслей – это шахтное бурение и геологоразведка, глубокое бурение и бурение на воду, бурение в железорудных карьерах и сыпучих песках. Первый параметр долота – это его диаметр. Так на предприятии изготавливают серийно долота диаметром 74 — 490мм, и уже готовы производить опытные партии долот от 63 до 590мм.

Начиная от проектирования до последней операции контроля – везде присутствует то, что называют металлургией. Однажды, будучи простым инженером, имел честь познакомится с главным металлургом тогда еще процветающего завода «ЗИЛ». Он мне высказал интересное трактование слова металлургия, точнее того, чем она занимается: «Металлургия на производстве занимается всем, что имеет температуру более 36,6 градусов»

Буровое трехшарошечное долото сочетает в себе несколько отдельных требований – это крепкая соединительная часть и корпус, стойкие подшипники и мощное армирование, которое разрушает породу.

Корпус долота изготовляется из низколегированных низкоуглеродистых сталей и специальных марок, и уже на этом этапе изготовления долота, металлургия вступает в дело. Сталь изготавливается металлургическими заводами по предварительно согласованным техническим условиям в которых оговорены не только обычный химсостав, но остаточное количество газов, механические свойства, прокаливаемость, неметалические включения, способ выплавки и другое. Работа по согласованию технических условий начинается задолго до начала производства стали. Все эти требования нужны для обеспечения разносторонних свойств материала и изделия. Уже при поступлении стали на предприятие металл каждой плавки проходит лабораторный контроль на соответствие практически всех параметров, заложенных в технических условиях.

На предприятии имеется лаборатория которая в состоянии проводить иследования химсостава, структуры, механических свойств стали и твердых сплавов, а также множества вспомогательных материалов. В ней же производится контроль всех параметров детали и изделия на всех стадиях термической и химико-термической обработки. В составе лаборатории есть химическая, металлографическая, спектральная и механо-физическая лаборатория, а также отдельная лаборатория термического цеха.

Все буровые трехшарошечное долота состоят из трех лап, трех шарошек, тел скольжения или качения подшипников, и других мелких деталей которые служат направляющими или запорной арматурой для бурового раствора. Бывают долота с одной шарошкой или двумя или даже четермя, но они используются редко. Для изготовления лап и шарошек в качестве заготовки используется поковка. А это опять же металлургический процесс.

На ООО «Универсальная буровая техника» имеется свой кузнечно-прессовый цех, кстати один из крупнейших в Украине. Изготовление поковок производится на кривошипных прессах усилием 1600тс, 2500тс, 4000тс, 6300тс, а также на ковочных и штамповочных молотах с массой падающих частей от 400 до 3100кг. Проектированием поковок, штампов и техпроцессов изготовления также занимается служба главного металлурга. Нагрев заготовок под штамповку производится как в газовых печах, так и в индукционных нагревателях.

После штамповки все поковки проходят смягчающую термообработку — это нормализация в ящиках с температуры ковки и дополнительно высокий отпуск для снятия напряжений и подготовки структуры под механическую обработку и дальнейшую термообработку. Конечно после каждой группы операций производится контроль параметров.

В зависимости от породы, которую придется бурить долоту используется разная конструкция и материал зубьев и тела шарошек – клиновидные стальные зубы для мягких и твердых неабразивных пород и твердосплавные вставные зубья для крепких и абразивных пород.

Для увеличения стойкости стальных зубьев их армируют — наплавляют твердыми материалами. Это закатанный в стальную трубку или ленту колотый карбид вольфрама, известный под названием «релит», либо смесь карбидов вольфрама, хрома и других твердых материалов в никелевой матрице. Наплавка производится с использованием кислородо-ацетеленового пламени. Аналогичным материалом наплавляются наиболее изнашиваемые поверхности лап. На предприятии разработан и внедрен целый ряд документов по производству и контролю качества как самих наплавочных материалов, так и произведённой наплавки, в том числе контроль микроструктуры наплавленного слоя. Все материалы при поступлении на предприятие проходят входной контроль в условиях лаборатории и пробную наплавку.

Твердосплавные зубья из сплавов типа ВК предприятие покупает у других производителей и проводит их тщательный входной контроль. Далее запрессовка в тело деталей долот. Форма зубов может быть самая разнообразная.

А что ж внутри? А внутри подшипники на которых вращается шарошка вокруг лапы. Причем количество и конфигурация подшипников совершенно разная минимально 3, максимум 5, причем один обязательно шариковый качения а остальные качения, скольжения, радиальные, упорные — как конструктор просчитал. И тут опять дело за металлургией. Подшипникам нужна твердость как беговых дорожек, так и тел качения. Приходится обеспечивать твердость классическим методом цементации с последующей закалкой с температуры цементации, высоким отпуском, закалкой цементированного слоя, низким отпуском. Все это делается на гордости завода – термическом цехе построенном в 2003-2007 годах полностью с нуля. В цехе установлены камерные универсальные печи немецкой (на сегодня уже американской) фирмы IPSEN International GmbH. Это одно и двухкамерные универсальные печи, способные делать цементацию, нитроцементацию, закалку деталей в закрытом закалочном баке, эндогенераторы, отпускные печи и моющие машины. Все процессы в цехе находятся под управлением вычислительной техники.

Не все поверхности деталей подлежат цементации, а на некоторых ее наличие категорически запрещено. Поверхности, где не нужна цементация защищаются специальной пастой. На предприятии испробовали много разных паст для защиты, а остановились на наиболее простой и надежной, состоящей из двух компонентов: двуокись титана и жидкое стекло. Паста надежно защищает от газовой цементации и при соблюдении несложных правил изготовления и нанесения обеспечивает очень хороший уровень защиты. Эта паста нетоксична, не загрязняет печи, легко удаляется с поверхности обработанных деталей, а детали покрытые ей выглядят завораживающе.

Если в привычном варианте требования по термообработке вкладываются в одну или несколько строк на чертеже детали. То требований к химико-термической обработке деталей долот настолько много, что они собраны в отдельный документ объёмом 30 страниц. Основные из них это требования соответствия контура цементации, глубины цементации, распределению углерода по глубине слоя, твердости цементированной поверхности и послойной твердости цементированного слоя; твердости нецементированных поверхностей и сердцевины изделия, микроструктуры цементированного слоя и сердцевины и другое, там же описаны методы и объемы контроля, причем для разных типов долот они разные. Каждая партия деталей, что загружается в печь (это около 800кг) проходит контроль на соответствие всех параметров на контрольных образцах, а периодически на реальных деталях

В последние годы, с целью уменьшения деформаций деталей, внедрено проведение первой (с цементации) закалки в среде эндогаза с подачей газообразного азота.

Сами тела скольжения или качения также изготавливаются из различных материалов, так шарики и ролики изготавливаются из стали 55СМФА, вкладыши подшипников скольжения из бронзы или никелевых сплавов, нержавеющей стали ферритного класса, подверженной цементации, упорные подшипники из быстрорежущих сталей и твердых сплавов часть деталей предприятие изготавливает само, часть покупает. Некоторые поверхности подшипников скольжения на лапах наплавляются сплавами типа «стеллит» (сплав на основе кобальта). Наплавка осуществляется методом ацетиленово-кислородной наплавки и автоматизированной плазмовой наплавкой.

Даже когда термообработка деталей казалось бы сделана, впереди еще сварка.

Проведя окончательную механическую обработку начинается процесс сборки — сварки. Сначала каждая лапа собирается с шарошкой и телами подшипников, потом сваривается в единое долото.

Это происходит не за один проход и не за одну операцию. После сварки приходит очередь нарезать резьбу, но и тут снова металлургическая операция, высокий отпуск сварных швов в зоне нарезки резьбы, иначе в местах изменения твердости на резьбе получится волнистость, а это недопустимо.

Ну вот практически и все, осталось заполнить смазкой, установить детали для направления промывочной жидкости и испытать прочность швов методом гидроопресовки. Потом покраска, приемка и на буровую. А работают долота ООО «Унибуртехника» по всему миру.

Мы поможем с автоматизацией вашего предприятия — https://ritm.pro/heattreatment.ru

Морские стационарные буровые установки — Полезные ископаемые

Освоению месторождений нефти и газа, залегающих в недрах морского дна, предшествуют их поиски и разведка. На этих стадиях применяются различные методы, и главным образом геофизические. Заключительным моментом всего комплекса этих работ является бурение. Только скважины открывают доступ к подводным кладовым нефти и газа.

Месторождения нефти и газа, расположенные под дном моря вблизи береговой линии, вскрывают с берега или острова путем бурения наклонных скважин. Однако отклонения скважины от вертикального направления незначительны и не превышают трех километров. Поэтому для размещения буровой вышки и оборудования в морских условиях необходимы искусственные сооружения, или, как их называют, нефтяные основания. Основаниями служат насыпные острова, стационарные платформы, лед, искусственные железобетонные острова, самоподъемные и долупогружные платформы, буровые суда и даже подводные камеры и лодки. Два последних типа существуют пока только в проектах. Но не исключено, что самые неожиданные и смелые проекты будут реализованы уже «на нашем веку».

Одним из видов оснований для размещения буровой вышки в мелководной зоне морей являются искусственные насыпные или намывные острова. Их сооружают из ила, песка, щебня, гравия, валунов или бетонных блоков и других строительных материалов.

Возведение искусственных дамб и площадок в море для бурения нефтяных скважин известно давно. Еще в 30-х годах такие основания сооружались на Каспии, Искусственные острова появились позднее. Так, в 1972 был намыт искусственный остров Имерек-44. Для его создания использовали несчано-гравийную смесь. Было перекачано около 300 тыс. м3 грунта, однако в результат воздействия течений и штормовых волн на месте осталась лишь третья часть общего объема.

В 1974 г. появились два новых острова, возведенные фирмой «Сан ойл компани» в дельте р. Маккензи. Одни из них (Унарк) отсыпали из гравия в море при глубине всего один метр. Остров размером 122X61 м был ориентирован с севера на юг в целях уменьшения воздействия сильных штормовых волн. По периферии его укрепили мешками с песком, уложенными слоем 1,2 м, закрепленными сеткой и якорными цепями. Расчетная высота острова составила 3,7 м с учетом воздействия характерных для района приливов, штормов и течений. На возведение острова пошло более 40 тыс. м3 гравия, более 90 тыс. мешков с песком, 4 тыс. фильтрового покрытия, такое же количество металлической сетки и якорные цепи. На острове установили приборы для регистрации величины ледовых нагрузок и возможных деформаций. Все работы были выполнены за два месяца.

Иное решение было выбрано для сооружения искусственного бурового основания Пелли. Здесь все оборудование решили разместить на затопленных баржах, которые окружили защитной бермой из проволочных ящиков (1,5X1,5X0,75 м), заполненных мешками с песком. Берма в плане образовала прямоугольник (156X82 м), внутреннее пространство которого было заполнено грунтом. На строительство острова, сооруженного на глубине 2,3 м, было израсходовано 3,5 тыс. ящиков, в которые уложили 300 тыс. мешков с песком и 35 тыс. м3 грунта. Баржи соединили общей палубой размером 73X26X4,3 м с продольной прорезью посередине, над которой была смонтирована вышка.

Давно бытует способ разработки нефтяных месторождений под дном моря с помощью стационарных оснований и эстакад. Всемирной известностью пользуются месторождения, эксплуатируемые в нашей стране на Каспийском море. Еще перед Великой Отечественной войной на Каспии были внедрены свайные основания трубчатой конструкции инж. Н. С. Тимофеева с верхним строением из труб конструкции инж. Б. А. Рагинского, а затем основания ригельно-пролетной конструкции, Позднее морские буровые платформы на Касггии стали собирать из нескольких крупных изготавливаемых в заводских условиях призматических опорных блоков и площадок при помощи плавучих кранов грузоподъемностью 100 т и более. С каждой из таких платформ можно было пробурить до 10 наклонно направленных скважин. Применение таких платформ ограничивалось глубиной моря 25 м.

Второй этап строительства морских сооружений на Каспии характеризуется широким применением нефтепромысловых эстакад. Основная часть эстакады — крупное стационарное основание, используемое для причаливания судов, размещения оборудования, инструмента и материалов, жилых и производственных помещений. С основанием соединены эстакады, по обеим сторонам которых сооружены площадки для кустового бурения. По эстакадам проложены трубопроводы и передвигаются транспортные средства.

В некоторых зарубежных странах также имеются морские нефтяные промыслы, устроенные на стационарных основаниях, но глубина моря обычно не превышает 10—15 м. Достоинством эстакадного способа является относительно небольшая зависимость эксплуатации нефтепромысла от морских условий.

Использование льда в качестве бурового основания может служить одним из экономически выгодных решений в условиях Арктики и Антарктики. При этом буровые вышки следует строить в таких районах, где отсутствуют подвижки и дрейф льда, т. е. преимущественно в заливах, между островами и в прибрежно-морских зонах. Для установки тяжелых стальных конструкций и размещения буровых труб и оборудования толщину льда искусственно наращивают путем налива его поверхности водой.

Весной 1973 г. вблизи о-ва Эллеф Рингес на расстоянии 2—8 км от берега велось успешное бурение на нефть со льда при глубине воды 42—88 м. Толщина льда в месте бурения (1,8—2,4 м) оказалась достаточной для работы на нем стандартной 150-тонной буровой вышки в течение восьми дней, за которые были пробурены четыре скважины на проектную глубину (254—518 м).

Так, для круглогодичной работы в южной части моря Бофорта предложена платформа «Монопод». Она состоит из палубного блока, смонтированного на колонне, опирающейся на круглое основание (диаметр 100 м, высота 7 м), устанавливаемое на дне при заполнении балластных отсеков. Для защиты от ударов льдин во время транспортировки служит наружное бетонное кольцо толщиной 1,5 м, которое одновременно является постоянным балластом для увеличения остойчивости колонны. Внутри центральной колонны (диаметр 9 м, высота 24 м) проходит буровой ствол. Палубный узел (25X50 м) несет на трех уровнях все буровое оборудование для проходки скважин глубиной до 6 тыс. м. Вся платформа весит 15 тыс. т. Она предназначена для бурения скважин на глубинах до 12 м„ Для установки платформы на дне подготавливается выемка, в которую основание погружается полностью во избежание повреждения движущимся льдом. Таким образом, воздействию льда подвергается лишь вертикальная мощная, относительно узкая колонна. По окончаний работ платформа дебалластируется; гидромониторы размывают грунт, устраняя эффект присасывания днища платформы к дну. Вначале до уровня поверхности воды подвсплывает один край основания, затем — уже все основание. Полная балластировка производится 8а 12 час, а операции по переводу платформы из рабочего состояния в транспортное — за три дня. Конструкция «Монопод» сравнительно проста, ее можно изготовить в заводских условиях, она безопасна в работе и позволяет вести бурение в неблагоприятных условиях, например в Арктике.

Фирмой «Тёрмодайнамик энд К» (США) разработан проект передвижной буровой платформы, предназначенной для кустового бурения 32 скважин. Платформа весом 16 тыс. т рассчитана на работу на глубинах до 20 м. В проекте предусмотрено использование замерзающей воды для придания прочности корпусу платформы, опирающейся на дно. Морская вода закачивается в вертикальные стальные трубы (диаметром по 12 м) и служит балластом для погружения установки, а затем уже замораживается при помощи холодильного оборудования. В целом конструкция искусственного «ледяного острова» представляет собой два усеченных конуса, обращенных вершинами друг к другу: нижний разрушает лед, а верхний — отводит льдины. У основания центральной трубы размещены насосные отделения, в ее верхней части — машинные отделения. Четыре трубы (диаметром по 2,4 м каждая) расположены рядом с центральной и служат кондукторами для бурения скважин, причем каждая обслуживает восемь отдельных скважин. Для перемещения острова на новую точку бурения потребуется не более двух недель, в течение которых будет растапливаться лед и откачиваться вода из балластных отсеков. Для буксировки платформы нужны четыре буксира по 7 тыс. л. с. каждый с использованием тросов длиной по 750 м.

Известен еще один вид буровой установки для работы в ледовых условиях, разработанный американскими фирмами. Ее корпус имеет в разрезе форму усеченного конуса с меньшим основанием в нижней части. Наклон образующей в районе ватерлинии равен 57°, что позволяет буровой установке под действием сил сжатия выдавливаться из воды до тех пор, пока под ее весом не раскрошится лед. Над точкой бурения установку удерживают восемь якорей (весом по 13,6 т) и якорных цепей (диаметр 84,6 мм, длина 860 м), наматываемых на лебедки, имеющие привод мощностью 20 л. с. Для местных пере мощений на основании предусмотрены два движителя с приводом мощностью по 350 л. с. Установка рассчитана для работы на глубинах до 180 м при толщине льда до 1,2—1,4 м. На палубе, кроме буровой вышки, установленной над центральной шахтой, и буровой лебедки, имеются два крана по 35 т. Здесь же находятся жилые помещения для 40 человек обслуживающего персонала, Буровые насосы и вспомогательное оборудование размещены внутри корпуса.

Морские буровые плавучие установки

В настоящее время известны различные виды плавучих буровых установок. Это и самоподъемные плавучие буровые установки, и полупогружные плавучие основания, и буровые суда. Сюда относятся и подводные аппараты, оборудованные буровой вышкой с комплектом труб и бурового оборудования, размещенных внутри прочного корпуса.

Самоподъемные плавучие буровые установки в отличие от стационарных платформ и оснований предназначены для работы на больших глубинах и на большем удалении от берега. Установки такого типа имеют плавучий корпус, на котором размещены буровая вышка, энергетическое, буровое и вспомогательное оборудование и помещения обслуживающего персонала. Самоподъемное основание снабжено металлическими опорами, которые могут перемещаться в вертикальной плоскости. Во время транспортировки основания эти опоры поднимаются над водой. Над точкой бурения опоры опускаются на дно и задавливаются в грунт, после чего корпус поднимается по опорам при помощи электроприводных механизмов или гидравлических домкратов на высоту, превышающую уровень наиболее высоких волн.

Форма плавучего корпуса и вид опор могут быть самыми разнообразными. В последние годы многие зарубежные компании с целью расширения области применения самоподъемных оснований до глубин 165—185 м предпринимают попытки их усовершенствования. В частности, это делается за счет использования телескопических опор, улучшающих остойчивость платформ и уменьшающих их парусность при транспортировке. Однако все это существенно увеличивает стоимость самоподъемного бурового основания. Относительно меньшая стоимость самоподъемных платформ (по сравнению с полупогружными и буровыми судами), а также высокая устойчивость в морских условиях — их основные достоинства, хотя область применения ограничивается глубинами 110 м.

К сожалению, самоподъемные установки не отвечаю современным требованиям поиска нефти и газа эксплуатации морских месторождений на глубинах мор; 200—300 м. На этих глубинах действуют платформы, не опирающиеся на дно, а находящиеся на плаву над устьем скважины при помощи якорящих и стабилизирующих систем.

Полупогружная платформа представляет собой два продольных корпуса понтонного типа, на которых закреплены вертикальные колонны, удерживающие верхнее палубное строение и связанные между собой поперечинами и растяжками. Грузоподъемность платформы позволяет рационально разместить на ней грузы, оборудование, буровые трубы и помещения обслуживающего персонала. В этом отношении особенно отличаются полупогружные платформы второго поколения. Они легче, дешевле первых платформ этого типа и обладают большей мощностью двигателей, значительно большей скоростью хода, лучшей остойчивостью, более приспособлены для работы в неблагоприятных климатических условиях. Полупогружные плавучие буровые основания универсальны и многофункциональны: их можно использовать для забивки свай в морское дно, а также в качестве кранового основания, склада трубопроводных плетей и трубоукладочного плавучего основания и т. п.

Буровая полупогружная платформа «Пенрод-71» способна бурить скважины глубиной до 9 тыс. м при глубине моря до 300 м. Длина ее нижнего корпуса 86,4 м, высота до верхней палубы от основания корпуса 41,4 м, грузоподъемность превышает 500 т, буровая мачта (высота 48 м) размещена на подвышечном основании (высотой 12 м). Установка выдерживает напор ветра, имеющего скорость 117 км/ч. Жилые помещения рассчитаны на одновременное пребывание 92 человек.

В 1976 г. была создана полупогружная буровая платформа «Седко-709». Она предназначена для бурения скважин при глубине воды до 1,8 тыс. м.

Полупогружная плавучая буровая установка типа «Щельф-1», изготовленная в 1980 г. астраханскими судостроителями, предназначена для нефтяников Каспия. С этой установки возможно бурение из одной точки одновременно трех скважин глубиной до 6 тыс, м при глубине воды до 200 м. «Щельф-1» — сооружение длиной 98 м и высотой 100 м. В колоннах, связывающих палубу с подводными понтонами, находятся лифты, цистерны питьевой воды и топлива, электроаппаратура. На палубе установки размещены технологическое оборудование, ЭВМ, краны грузоподъемностью до 63 т, вертолетная площадка и жилые помещения. Система из восьми якорей позволяет удерживать платформу над точкой бурения при волнении моря до 6 баллов.

Морские суда, построенные или переоборудованные для бурения глубоких скважин на нефть и газ, обладают высокой мобильностью и автономностью. Они быстрее, чем, например, полупогружные платформы, перемещаются из района в район, с одной точки бурения на другую и имеют относительно большую полезную грузоподъемность. Эти свойства делают такие суда незаменимыми при обследовании больших районов океана при глубинах свыше 300 м.

Технологический процесс бурения морских скважин принципиально мало чем отличается от процесса бурения наземных. Поэтому для комплектования морской буровой установки используют стандартные узлы и серийно выпускаемое буровое оборудование. Существенными отличительными особенностями морского бурового судна. являются подруливающие движители, комплекс устройств для подводного оборудования скважин и компенсаторы качки, устанавливаемые на буровой мачте.

В 1974 г. на расстоянии 80 км от побережья Габона буровое судно «Седко-445» закончило бурение скважины в пределах континентального шельфа при глубине воды 655 м. Буровая установка, снабженная компенсатором вертикальных перемещений судна грузоподъемностью 182 т, позволяет бурить скважины при смещениях по вертикали до 4,2 м. Судно рассчитано на ветровые нагрузки при скорости до 107 км/ч, волновое воздействие силой до 12 м и течения при скорости до 6,6 км/ч. Система динамической стабилизации включает 11 движителей мощностью по 850 л. с. каждый и два главных ходовых винта с мощностью 4,5 тыс. л. с, управляемых при помощи вычислительного устройства. На точке бурения судно удерживается восемью натяжными устройствами» Расчеты показали, что такая же система может быть использована для бурения скважин на глубинах 1,3 1,8 тыс. м.

Буровое судно «Дисковерер севен сеанс» (1976 г.) имеет оборудование для проходки скважин на глубинах до 1,1 тыс. м, а специализированное буровое судно «Гломар Челленджер» (1968 г.) рассчитано на ведение буровых работ на глубинах моря до 6,1 тыс. м.

Фирма «Раума-Репола» (Финляндия) выполняет заказ по строительству для нашей страны буровых судов с системой динамического позиционирования, предназначен для условий работы во льдах (ледовый класс Л-1) — при температуре — 40° и глубине моря до 600 м. Базирующиеся на проекте судов типа «Пеликан», они будут существенно отличаться от 17 действующих за рубежом установок этого типа. Совершенная технология дозволит новым судам покинуть точку бурения в течение трех минут во избежание аварийных ситуаций. Суда способны развивать максимальную скорость до 13 узлов (по сравнению с 9 узлами полупогружных платформ). Это современные буровые комплексы, обладающие значительной (до полугода) автономностью и приспособленные для работы в арктических условиях без пополнения запасов.

Человечество достигло больших успехов в области подводного бурения. Однако многие проблемы здесь остаются: еще не решенными. И одна из них, пожалуй, самая важная — это безопасность работ в суровых условиях моря. До сих пор штормы и ураганы, свирепствующие в районах морских нефтяных промыслов, нанося большой материальный ущерб, нередко приводят к человеческим жертвам.

Как избежать пагубного влияния морской стихии на эффективность морских промыслов? Над этим вопросом работают специалисты многих стран мира. К числу многочисленных предложений и разработок следует отнести проект фирмы «Нортон корпорейшн» (США). Его суть — в размещении буровой установки в подводных камерах, закрепленных на дне моря и соединенных между собой и с поверхностью моря водонепроницаемыми трубопроводами.

Часть оборудования размещена в центральной звездообразной камере, где одновременно могут находиться до 45 человек обслуживающего персонала. Для дыхания предусматривается использование гелиево-кислородной смеси. Буровые установки монтируются в периферийных герметичных камерах, соединенных с центральным помещением водонепроницаемыми переходными галереям. По ним рабочие подводного нефтепромысла могут переходить из камер в помещения для отдыха. Необходимые для работы инструменты и материалы подаются в контейнерах по направляющим тросам с базы обеспечения, плавающей на поверхности» Буровые трубы находятся с наружной стороны буровых камер. Бурение осуществляется через отверстие в центральной части каждой камеры. Для ремонтных и монтажных работ предполагается использовать малогабаритное самоходные подводные аппараты. Смена нефтяников доставляется с поверхности в лифтах, перемещающихся по направляющим тросам.

Идея создания автономных механизированных нефтяных промыслов в последние годы получает все большее теоретическое обоснование и материальное воплощение в виде дистанционно управляемых роботов, обитаемых донных аппаратов, буксируемых по дну трубоукладчиков и т. п. По мере совершенствования подводной техники и создания миниатюрных мощных источников энергообеспечения отпадает надобность в связи подводного нефтяного промысла с поверхностным средством обеспечения.

Известен проект монтажа буровой установки в подводной лодке, отсеки которой приспособлены для бурового оборудования, необходимого комплекта труб и кают обслуживающего персонала. В подводной лодке предусмотрены автономный источник энергообеспечения и телескопические опоры под корпусом для посадки подводной буровой на дно на точке бурения. Для перемещения буровых труб внутри лодки предусмотрены рельсовые направляющие и передвижные каретки. Последние доставляют трубы к центральному отсеку, в котором находится вышка. Здесь буровой став труб наращивается при помощи манипулятора — механической руки. Наращивание происходит в момент, когда колонна в скважине удерживается клинозахватным механизмом, а вращатель поднят в верхнее положение гидроцилиндрами. Затем производится бурение. Работой установки можно управлять со специального пульта в отсеке подводной лодки и с судна обеспечения, плавающего на поверхности моря. Отсюда же методом шлюзования происходит снабжение лодки необходимыми материалами и смена экипажа.

По мере совершенствования техники для подводных работ и контрольной аппаратуры все более автономными становятся подводные буровые установки. Уже в текущем столетии возможен переход к новому этапу освоения черного золота Мирового океана — использованию дистанционно управляемых комплексов механизмов и аппаратов, а также обитаемых подводных или донных установок.

www.x-mineral.ru

Добыча полезных ископаемых со дна океана погружными электронасосами фирмы KSB

Клаус Экер, ведущий специалист отдела конструирования насосов для горнодобывающей промышленности и морской добычи полезных ископаемых, завод KSB, Хомбург (ФРГ)

Технология добычи полезных ископаемых со дна океана открыла принципиально новую область использования погружных электронасосных агрегатов. Совершенствование этого вида насосного оборудования остается в течение 70-ти лет одним из важнейших направлений в программе развития фирмы KSB.

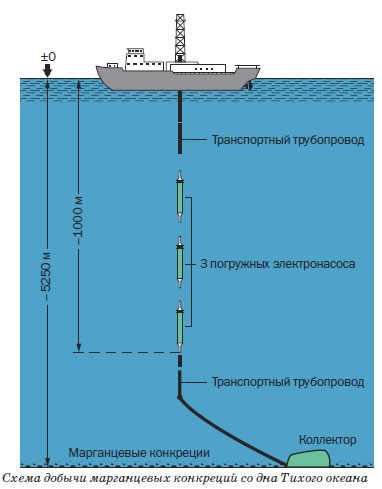

Наша фирма имеет большой опыт эксплуатации погружных насосов на нефтегазодобывающих платформах в открытом море (работающие на морской воде балластные насосы, насосы системы охлаждения компрессоров, пожарные насосы и т.д.). Однако применение погружных насосов KSB (с заполненным водой электродвигателем) для транспортировки марганцевых конкреций со дна Тихого океана стало серьезной проверкой их надежности при работе в экстремальных условиях. Следует заметить, что эти руды залегают вдали от берегов на глубине 5000–10000?м. О существовании океанических залежей марганцевых конкреций человечество знало уже с прошлого века, когда англо-голландская экспедиция на борту британского исследовательского судна «Челленджер» в 1873 г. подняла в неводе первые образцы руды на поверхность. Долгое время таинственные океанические минералы оставались предметом исследований и дискуссий ученых. Было установлено, что конкреции растут в течение миллионов лет (от 0.001 до 1 мм в тысячелетие), а структура их поперечного сечения имеет поразительное сходство с годовыми кольцами дерева. В составе марганцевых конкреций обнаружили также железо, медь, никель и другие металлы. Исследования, проведенные в течение Международного геофизического года (1957/58), показали, что эти рудные образования, имеющие картофелеобразную форму, покрывают обширные площади дна Тихого, Индийского и северной части Атлантического океанов. Высокое содержание в конкрециях марганца (до 30%) в то время не представляло особого интереса, так как мировая промышленность еще не испытывала недостатка в марганцевом сырье. Но другие, более ценные компоненты, такие как медь, никель, кобальт, молибден и титан, были приняты во внимание для будущего использования.

Сегодня большинство составляющих конкреций вызывает огромный интерес металлургов. Однако если подобные анализы конкреций ученые уже имели в своем распоряжении, то технические проблемы их добычи еще предстояло решить.

Сделать продукцию экономически выгодной возможно только при достижении высокой производительности добывающего предприятия (не менее нескольких тонн руды в час). Только в 60-х годах нашего столетия оказалось возможным сформулировать практические задачи освоения подводных месторождений.

Разработка минеральных ресурсов мирового океана стала одним из важнейших и, в то же время, очень спорным вопросом на Международных конференциях по Морскому Праву, которые проводились под эгидой ООН с 1958 по 1982 год. Основная проблема будущей морской добычи была связана не столько с возможностями современной техники, сколько с вопросами финансирования. Стоимость предварительных вложений в добывающее предприятие оценивается, по меньшей мере, в миллиард долларов. Такие затраты доступны только индустриально развитым странам, при условии объединения в них нескольких крупных компаний. Например, немецкий «Союз добычи минеральных ресурсов моря» (АМР) был представлен следующими фирмами: Deutsche Schachtbau und Tiefbohrgesellschaft, Metallgesellschaft AG, Preussag AG.

Первым практическим достижением в промышленной добыче марганцевых конкреций с глубины 5250 метров в центральном районе Тихого океана (около Гавайских островов) стала успешная работа экспериментального судна «Sedco 445». Эта работа началась в апреле 1978 года и выполнялась совместными целенаправленными усилиями компаний SEDKO (США), INCO (Канада), DOMCO (Япония) и AMR (Германия). Только согласованная работа всех заинтересованных сторон позволила нашей фирме добиться успеха в проведении промышленного эксперимента с применением насосного оборудования для разработки океанических рудных месторождений. Фирма KSB AG получила заказ на весь объем поставки оборудования для линии транспортирования марганцевых конкреций со дна океана (трубопровод с основными транспортными насосами, струйная промывка узлов коллектора, управление коллекторным устройством с помощью погружного электродвигателя). На корабле размещалась буровая вышка, через которую проходил транспортный трубопровод диаметром 200 мм, соединяющий корабль с месторождением конкреций. Под кораблем была предусмотрена конвейерная (многоступенчатая) система гидравлического транспортирования руды. Непосредственно под буровой вышкой был расположен жесткий вертикальный трубопровод. Последняя секция транспортного трубопровода представляла собой гибкий гофрированный шланг, соединенный с коллектором. Этот шланг являлся своеобразным компенсатором при буксовании коллектора по неровному дну океана. Размещенная на корабле буровая вышка была сконструирована таким образом, чтобы движение судна не изменяло ее вертикального положения. Подвешенный к монтажной башне трубопровод (его вес составлял около 1000 т) должен был при перемещении корабля оставаться в строго зафиксированной позиции, чтобы коллектор системы находился точно над зоной добычи полезных ископаемых. Устройство, собирающее марганцевые конкреции внутри корпуса коллектора, приводилось в движение погружным электродвигателем KSB типа 10А 153/4s. Далее в транспортной линии был установлен погружной насос KSB типа UQN 294/1+8А 53/2s, который имел на выходе специальные насадки для образования сильных напорных струй. Эти струи использовались для разрыхления грунта и отделения марганцевых конкреций от донного осадочного слоя. В то время как коллектор собирал на дне конкреции, донный осадок был вовлечен в интенсивное вихревое движение. Правильность монтажа участков транспортного трубопровода на большой глубине и работа коллектора гидросистемы наблюдались на корабле с помощью подводной телекамеры. На глубине ~900 м в жестком участке трубопровода были последовательно установлены друг над другом три насоса KSB типа ВРЕ 506/6а с погружными электродвигателями типа ALBLQ 80-406 (мощность двигателя 800 кВт и напряжение сети 4000 В). Номинальная подача каждого насоса была равной 500 м3/час, а суммарный напор трех насосов составлял 265 м. Здесь необходимо напомнить, что в принципе напор насоса преодолевает только потери трения на длине 5250 м. Электронасосы имели конструкцию, позволяющую транспортировать в жидкости 5% твердого вещества (марганцевых конкреций). Из-за ограничений, которые определяются возможностями морского судна, было невозможно превышать допустимые габаритные размеры насоса и электродвигателя. Поэтому общая длина перекачивающего насоса составляла 11.3 м. Это определило выбор 10-ступенчатого секционного насоса с радиальными рабочими колесами. Наибольший внешний диаметр электронасоса при этом был равен 550 мм. Специальная гидравлическая система определяла работу насоса. Пространство между электродвигателем и байпасным кожухом формировалось в течение всего времени работы насоса. При этом минимальная скорость потока всегда превышала скорость опускания конкреций (критическую скорость). Контроль за скоростью потока осуществляли регуляторы, расположенные между трубой и электродвигателем. В порядке предупреждения каких-либо заторов (пробок) в движении конкреций и засоров насоса при ожидаемых концентрациях твердых включений был точно определен минимальный свободный проход в проточной части насоса, равный 75 мм. В результате была разработана специальная конструкция, согласующая геометрию рабочих колес и направляющих аппаратов с корпусом насоса. Силовой питающий электрокабель погружного двигателя (в бронированном исполнении), который использовался в этом проекте, был применен впервые. Электрокабель полностью защищен от воздействия морской воды. Спиральные выводы кабеля из электродвигателя и байпасного кожуха были снабжены специально разработанными для этих условий уплотнениями, которые остаются герметичными при давлении до 100 бар. Изоляция (из поливинилхлорида и полиэтилена) была предварительно испытана в специальном автоклаве под большим избыточным давлением воды. Эти испытания показали, что давление не оказывает какого-либо значительного влияния на механические и электрические свойства изоляции. Тот же результат был получен при проверке свойств материала при воздействии высокого напряжения (до 10000?В). Промышленные испытания электронасосов показали полную надежность погружных двигателей как на глубине 5250 м ниже поверхности океана, так и в экспериментальном батискафе на глубине 10000 м. Межремонтный ресурс электронасосов был равен 6–8 тыс. часов непрерывной работы, а полный срок службы составляет от одного до двух лет.

Работа погружных насосов в гидравлической системе транспортировки марганцевых конкреций дала возможность оценить эффективность их применения для нужд металлургической промышленности. В третьем тысячелетии человечество не сможет долго обходиться без использования огромных сырьевых ресурсов океана. Проверенное на надежность насосное оборудование фирмы KSB создало условия для промышленного освоения рудных месторождений на дне мирового океана.

Журнал «Горная Промышленность» №2 1999

mining-media.ru

На твердые полезные ископаемые — Мегаобучалка

Практикум

По бурению геологоразведочных скважин

на твердые полезные ископаемые.

(Бурение на ТПИ).

Учебное пособие для студентов МГРИ-РГГРУ

Специализации 130203 Технология и техника разведки месторождений полезных ископаемых

Часть 1

ОГЛАВЛЕНИЕ

Введение………………………………………………………………..3

1.Буровой инструмент……………………………………………………5

1. 1. Технологический буровой инструмент……………………………5

1. 2. Вспомогательный буровой инструмент………………………….27

1. 3. Специальный буровой инструмент………………………………36

1. 4. Аварийный буровой инструмент…………………………………37

2. Буровое оборудование…………………………………………..…..44

2. 1. Буровой станок (установка)………………………………………45

2.1.1. Буровые станки (установки) с вращателем роторного типа….52

2.1.2. Буровые станки с вращателем шпиндельного типа……………53

2.1.3. Буровые станки с подвижным вращателем…………………….66

2. 2. Буровые насосы……………………………………………………85

2. 3. Буровые мачты и вышки……………………………………… . 90

Введение

Специалист инженер-буровик — инженер технолог по бурению разведочных скважин, должен изучать, знать и понимать технику и технологию бурения геологоразведочных скважин, в том числе при разведке твердых полезных ископаемых – ТПИ. Техника и технология две стороны курса «Бурение на ТПИ» – техника изучается на практических занятиях и на учебных и производственных буровых практиках, технология на лекциях, на учебной исследовательской буровой и на производственных практиках.

Практикум предназначен для помощи студентам при освоении курса в добавление к учебникам и справочникам. Поэтому в нем даются разъяснения работы технических средств и для лучшего усвоения допущены некоторые повторения. Следует иметь в виду, что освоение применения бурового инструмента и понимание работы буровых установок поможет при изучении техники бурении я гидрогеологических и нефтегазовых скважин.

Для более четкого восприятия курса вначале рассмотрим значение основных терминов, определяющих технические средства, используемые при бурении геологоразведочных скважин:

(Стр. 3, 4, далее буровой снаряд –стр.15, 16, 17, 18, 19; далее вспомогательный и аварийный инструмент – стр. 28, 31, 34, 38,39. распечатать в конспект, размеры скважин и колонковых труб, выделенных жирным шрифтом знать наизусть).

Технические средства для бурения это: буровое оборудование, включая транспортные средства, на которых оно смонтировано, средства энергообеспечения, буровой инструмент, контрольно-измерительные приборы и средства автоматизации и управления (КИП и САиУ)

1 Буровое оборудование – совокупность агрегатов, механизмов и сооружений, предназначенных для сооружения буровых скважин: буровая установка плюс, специальное оборудование, например, для приготовления очистных агентов, очистки очистных агентов и.т.п., не входящее в буровую установку, а также, при необходимости, общетехническое оборудование такое, как компрессор, дизельэлектростанция и др..

2 Буровая установка – комплекс механизмов и сооружений необходимых и достаточных для бурения скважины.

Буровые установки бывают единые и сборные.

В единой буровой установке все механизмы и сооружения собраны на одном основании (чаще всего транспортном средстве или основании) и представляют единое целое, т.е. здесь нет отдельно бурового станка. Обычно это самоходные буровые установки (СБУ) или передвижные установки (ПБУ).

В сборную буровую установку входят самостоятельные единицы бурового оборудования, выпускаемые отдельно (обычно – буровой станок, буровой насос, буровая мачта или вышка).

3 Буровой агрегат –комплект оборудования для бурения скважин, включающий буровой станок,буровой насос, иногда компрессор,с приводными двигателями.

4 Буровой станок– единица оборудования, состоящая из механизмов, обеспечивающих выполнение операций по бурению и оборудованию скважин

5 Буровой насос – насос, предназначенный для подачи на забой скважины промывочной жидкости или участвующий в создании и подачи на забой газожидкостных смесей. (Неверно – «грязевый насос», «промывочный насос»).

6 Буровая мачтаиливышка –сооружение, входящее в состав буровой установки предназначенное для выполнения спуско-подъемных операций с буровым снарядом, обсадными трубами, и для других грузоподъемных работ,

а также для направления движения подвижного вращателя, (в станках с подвижным вращателем).

7 Буровой инструмент —группы инструмента, участвующие в бурении и оборудовании скважины, а также применяющиеся для выполнения вспомогательных работ, связанных с бурением, специальных и аварийных работ в скважине. Буровой инструмент подразделяется на технологический, вспомогательный, аварийный и специальный.

8. Технологический буровой инструмент –группа инструмента непосредственно участвующая в процессе бурения.

9. Вспомогательный буровой инструмент – инструмент, применяющийся для работы с технологическим инструментом (главным образом для спуско-подъемных операций, сборки и разборки технологического инструмента).

10. Аварийный буровой инструмент –инструмент,предназначенный для ликвидации аварий в скважине.

11. Специальный буровой инструмент – инструмент для выполнения специальных работ в скважине (Закрепление стенок скважины, инструмент для направленного бурения и инструмент для борьбы с осложнениями в скважине).

Геологоразведочные скважины на твердые полезные ископаемые в абсолютном большинстве проходятся с помощью механического вращательного бурения с циркуляцией очистного агента. Геологоразведочные скважины на ТПИ с диаметрами ствола скважины от 46 мм до151мм (диаметры скважин 26 и 36 мм применяются очень редко, только для очень маленьких скважин при поисково-съемочных работах), имеют глубины от первых десятков до 3500 м (в нашей стране). Самая глубокая геологоразведочная скважина на ТПИ пробурена в Ю.А.Р. в 1986 году и имеет глубину 5442 м!

Процесс бурения (углубки) скважины заключается в разрушении породы на забое скважины вращающимся породоразрушающим инструментом (ПРИ), вращение на которой при бурении на ТПИ передается от бурового станка с поверхности с помощью колонны бурильных труб. Следовательно, ПРИ и бурильные трубы играют не менее ответственную роль, чем буровой станок.

Для лучшего понимания функционирования технических средств бурения геологоразведочных скважин, изучение их целесообразнее начинать с технологического бурового инструмента, после чего более понятно устройство и функциональность бурового оборудования.

1. Буровой инструмент.

Буровой инструмент – это совокупность технических средств, (кроме оборудования и сооружений), используемых в процессе бурения скважины, при выполнении вспомогательных операций и специальных работ в скважине, а также для преодоления геологических осложнений и ликвидации аварий в скважине. В соответствии с назначением буровой инструмент делится на четыре группы: технологический, вспомогательный, специальный и аварийный.

megaobuchalka.ru