Покрытия для металла. Защитные покрытия металлов. Сибирь.

Для металла создаются специальные покрытия, которые применяют для защиты материала резервуаров, оборудования, конструкций. Самыми главными свойствами такого защитного покрытия являются:

- износоустойчивость;

- устойчивость к воздействиям химическими веществами;

- предотвращение коррозии.

Защитные покрытия металлов

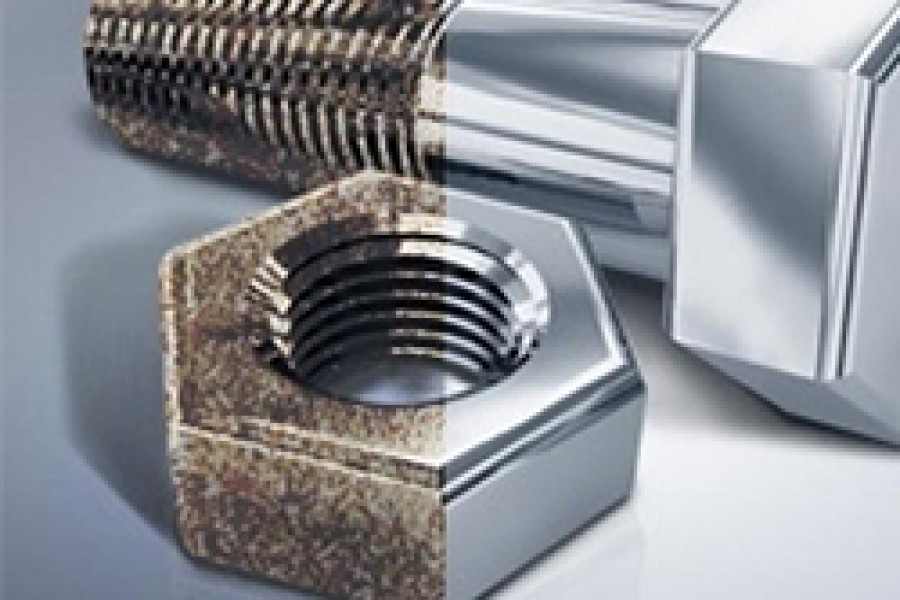

Металл подвержен коррозии, которая появляется в результате химического взаимодействия металла и окружающей среды и разрушает его. Поэтому любая металлическая поверхность нуждается в антикоррозийной защите, которая продлевает срок службы конструкций и изделий из металла. В основе такой антикоррозийной защиты лежит нанесение на металлическую поверхность разного рода защитных покрытий. Этот процесс может происходить на этапе производства выпускаемых изделий, к примеру, цинкование, никелирование или нанесение порошковых покрытий.

Применение полиуретанового покрытия

Если эксплуатация конструкций из металла проходит в умеренном или холодном климате, то наша компания рекомендует применять полиуретановый состав. Защитные покрытия металлов из полиуретана нашли применение, как противокоррозионные в строительных, санитарно-технических сооружениях и конструкциях, в том числе работающих в условиях агрессивной среды. Такое покрытие успешно защищает металлические сооружения от влияния газов, различных растворов, в состав которых входят соли, кислоты и щелочи со слабой степенью агрессивности. Поэтому такое полимерное покрытие металла с успехом применяется в газодобывающей отрасли, на химических производствах, для защиты мостовых конструкций и гидротехнических сооружениях. К преимуществам полиуретанового покрытия можно отнести быструю полимеризацию при любых температурах и возможность нанесения покрытия в один слой даже при низких температурах. Кроме того, можно наносить покрытие на остатки не осыпавшейся ржавчины, что не влияет на качество защиты. Покрытия для металла отличаются высокой устойчивостью к различным температурам, как высоким, так и низким и обладает достаточной абразивной и химической стойкостью.

Защитные покрытия металлов из полиуретана нашли применение, как противокоррозионные в строительных, санитарно-технических сооружениях и конструкциях, в том числе работающих в условиях агрессивной среды. Такое покрытие успешно защищает металлические сооружения от влияния газов, различных растворов, в состав которых входят соли, кислоты и щелочи со слабой степенью агрессивности. Поэтому такое полимерное покрытие металла с успехом применяется в газодобывающей отрасли, на химических производствах, для защиты мостовых конструкций и гидротехнических сооружениях. К преимуществам полиуретанового покрытия можно отнести быструю полимеризацию при любых температурах и возможность нанесения покрытия в один слой даже при низких температурах. Кроме того, можно наносить покрытие на остатки не осыпавшейся ржавчины, что не влияет на качество защиты. Покрытия для металла отличаются высокой устойчивостью к различным температурам, как высоким, так и низким и обладает достаточной абразивной и химической стойкостью.

Лакокрасочные покрытия

Самый простой и доступный метод предотвращение коррозии – это применение лакокрасочных покрытий. Поверхность металлических изделий и конструкций с целью их защиты можно покрывать различными лаками и эмалями. Преимуществом такого типа покрытия для металла является простота технологии нанесения, возможность выполнения защитного покрытия металлоконструкций любых габаритов и конфигураций на любом объекте, осуществление повторного ремонта и экономичность. В ассортименте предлагаемых нашей компанией покрытий для металла представлен весь спектр антикоррозийных защитных материалов самого высокого качества.

- Подробный

- Стоимость работ за 1 м² на площади от 1000м², марка бетона М300

- Таблица основных цветов эмали Элакор

виды обработки, применение, способы нанесения

Коррозия – процесс разрушения металлов под влиянием химических веществ, находящихся в окружающей среде. Антикоррозийное покрытие металла позволяет минимизировать воздействие агрессивных факторов любого свойства и продлить срок службы конструкции.

Антикоррозийное покрытие металла позволяет минимизировать воздействие агрессивных факторов любого свойства и продлить срок службы конструкции.

Наиболее эффективными и недорогими способами защиты металлических изделий от ржавчины считаются цинкование и никелирование. Суть технологии заключаются в нанесении на поверхность слоя цинка или никеля, образующих устойчивый защитный слой.

Цинкование

Цинковое антикоррозийное покрытие, нанесенное на поверхность, окисляется под воздействием разрушающих факторов и создает прочную, непроницаемую пленку, защищающую металлоконструкции.

Способы нанесения цинка на поверхность металлов:

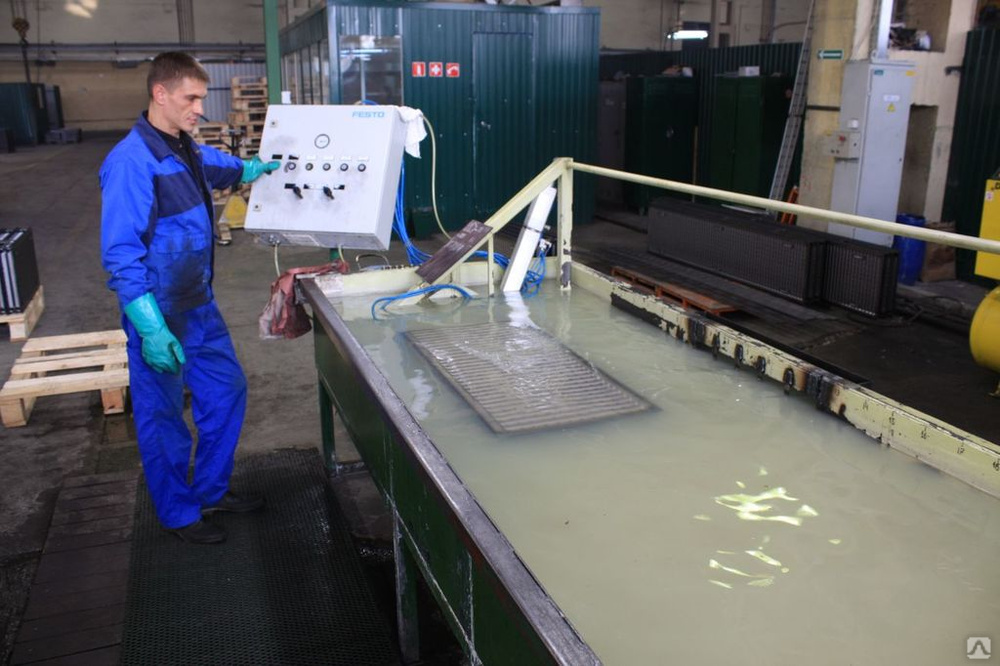

- Гальванизация – цинк осаживается на поверхность металлоконструкции из электролитического раствора, под воздействием электрического тока. Управляя продолжительностью процесса, можно получить слой цинка различной толщины. Единственным недостатком методики является невозможность гальванизации крупногабаритных металлоконструкций.

- Холодное цинкование – технология металлической антикоррозийной защиты, лишенная отрицательных черт, присущих другим методикам.

Один из немногих методов, который может применяться на конструкциях любого размера и не требует специализированного стационарного оборудования.

Один из немногих методов, который может применяться на конструкциях любого размера и не требует специализированного стационарного оборудования.

Суть способа проста, металлоизделие покрывается цинкосодержащим составом по технологии нанесения лакокрасочных материалов. Такое антикоррозийное покрытие обеспечивает защиту металла, не уступающую в прочности, нанесенной по технологии горячего цинкования.

Преимущества

Цинкование применяется для обработки изделий из черных металлов. Покрытие повышает их качество и значительно увеличивает срок службы, защищая от воздействия неблагоприятных факторов окружающей среды:

- В условиях промышленного предприятия до 65 лет;

- В условиях повышенной температуры и влажности до 70 лет;

- В зоне пригорода до 85 лет;

- В экологически благоприятных условиях до 120 лет.

| Типы цинкования | Достоинства | Недостатки |

| Холодное цинкование | Быстрое нанесение на месте эксплуатации, не нужно никуда перевозить, выгодная цена составов, надежная, долгая защита от коррозии. | Металлы приобретают серый, матовый цвет, но возможна последующая окраска. |

| Газо-термическое цинкование | Теже плюсы как и у холодного цинкования, возможность нанесения без перевозки. | Более высокая стоимость, и множество требований к подготовке процедуры и выполнению процесса. И самое главное – это не допустить деформации металлического изделия. |

| Гальваническое цинкование | Долговечное, внешне привлекательное защитное покрытие при этом размеры деталей остаются точными. | К сожалению подходит только для маленьких деталей, высокая стоимость утилизации отходов. |

| Термодиффузионное цинкование | Процесс термодиффузионного цинкования подходит для сложных деталей и к то муже безотходный. | Сравнивая с другими методами этот метод цинковой антикоррозийной обработки не популярен из-за низкой производительности, наличие цинковой пыли в воздухе возле процесса, не дает металлам привлекательного внешнего вида и блеска. |

| Горячее цинкование | Цинк полностью обволакивает конструкцию, защищает все труднодоступные места, металлы приобретают привлекательный внешний вид. | Не подходит для очень больших конструкций – не помещаются в ванну, необходима перевозка конструкции в место проведения процедуры оцинковки, за счет этого увеличивается стоимость. |

Главное достоинство цинкования – значительное сокращение эксплуатационных расходов на обслуживание и замену металлоконструкций.

Применение технологии цинкования

Благодаря прочности и безопасности получаемого покрытия, технология нашла широкое применение во многих сферах промышленности:

- для защиты металлопроката;

- в производстве комплектующих водосточных и вентиляционных систем;

- для покрытия кровельных материалов;

- в производстве крепежа;

- для защиты стальной посуды и других емкостей, используемых в быту, в том числе в декоративных целях, и многое другое.

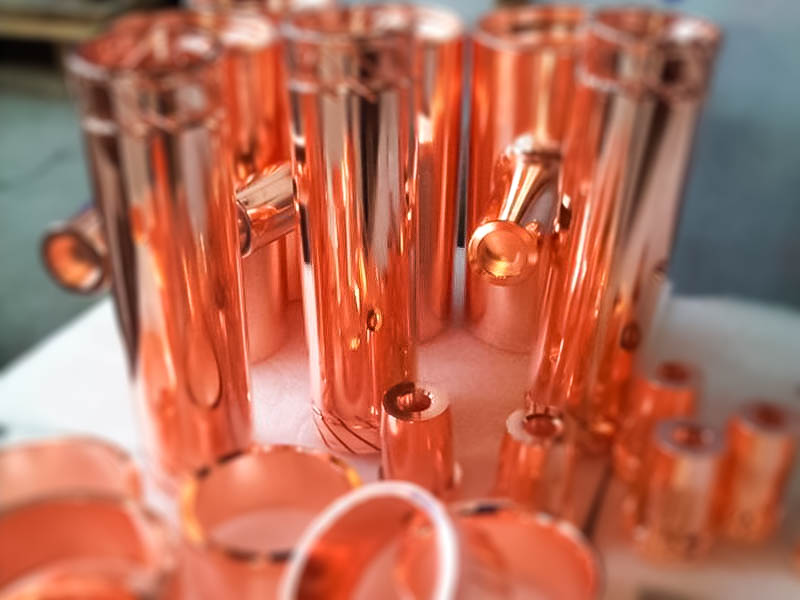

Никелирование

Защита никелем применяется на изделиях из стали и цветных металлов. Благодаря способности переходить в пассивное состояние, никель создает на поверхности металлических изделий антикоррозийную защиту.

Способы нанесения никелевого покрытия металла:

Гальванический. Под воздействием электрического тока никель осаждается на поверхности металлоизделия. Этот метод является наиболее популярным, поскольку отличается простотой, экономичностью и высокой прочностью получаемого защитного покрытия.

Гальванизация обычно проводится в открытых ваннах. Электролитический раствор состоит из сернокислого никеля, борной кислоты, хлористого натрия, формалина, бутандиола и хлорамина. Металлоизделия помещаются в специальные барабаны, которые затем погружаются в жидкость и подвергаются воздействию электрического тока.

Химический. Метод основан на реакции восстановления никеля из водных растворов его солей гипофосфитом натрия. В промышленности используются щелочные и кислые растворы. Данный способ используется как средство защиты чернометаллических, медных, алюминиевых и никелевых деталей сложного профиля и формы.

В промышленности используются щелочные и кислые растворы. Данный способ используется как средство защиты чернометаллических, медных, алюминиевых и никелевых деталей сложного профиля и формы.

Реакция проводится в специальных ваннах устойчивых к химическому воздействию. Детали располагаются на специальных подвесках и погружаются в раствор, который затем нагревается. Никелирование крупных деталей происходит в шахтных печах с регулировкой температуры воздействия. Для изготовления подвесок используется углеродистая сталь.

Наиболее популярным покрытием антикоррозии на сегодняшний день является никель-борное. Оно обладает рядом преимуществ перед катодным, поскольку является более прочным, и равномерным, независимо от формы изделия. Метод обеспечивает плотное сцепление материалов друг с другом, снижая вероятность отслаивания защитного покрытия. Эта технология позволяет наносить защиту любой толщины и практически на все металлы.

Преимущества

Никелевое антикоррозийное покрытие может служить в качестве финишного слоя или как подслой.

- В промышленности. Для защиты электрических контактов при эксплуатации во влажной среде, а также как покрытие под пайку.

- Как замена хромированию. При точном соблюдении технологии, эксплуатационные характеристики никелированных изделий практически не отличаются от показателей свойственных хромированным, тогда как процесс никелирования с технической точки зрения гораздо проще и дешевле.

- В декоративных целях. Никелированные изделия отличаются высокими эстетическими свойствами, они обладают зеркальным блеском, не тускнеют и не требуют особого ухода. В купе с высокими защитными качествами и прочностью покрытия никелирование стало идеальным способом финишной отделки различных декоративных изделий, ограждений, инструмента, оборудования, сантехники. Кроме этого, технологию применяют для создания многослойных покрытий в сочетании с медью и хромом.

Компания «ПЗКИ» оказывает услуги нанесения различных видов покрытий металла для защиты от коррозии по выгодной цене. Задать вопросы по ассортименту товаров и услуг можно позвонив по телефону, указанному на сайте или через форму обратной связи.

Задать вопросы по ассортименту товаров и услуг можно позвонив по телефону, указанному на сайте или через форму обратной связи.

Техническая консультация

Задайте вопрос нашим техническим специалистам, отправьте чертеж или сделайте заявку.

Задать вопрос

Заказать звонок

Руководство по металлическим покрытиям

Покрытия защищают металлические компоненты и объекты от таких повреждений, как коррозия. Металлические детали могут быть подвержены различным типам коррозии, таким как:

- Коррозия едких веществ в результате химического воздействия

- Гальваническая коррозия от электрического контакта

- Общая коррозия

- Локальная коррозия

- Растрескивание под напряжением

К счастью, существует множество защитных покрытий для защиты металлических деталей от коррозии. Эти материалы можно наносить с помощью различных процессов, таких как гальваническое или химическое покрытие, распыление и напыление, что способствует полному покрытию уязвимых металлических поверхностей.

Существует множество материалов и процессов для защитных покрытий, каждый из которых предназначен для конкретных поверхностей и условий конечного использования. При выборе покрытия также важно помнить об экологических и нормативных требованиях. Металлические покрытия могут быть составлены в соответствии со временем отверждения, летучими органическими соединениями, блеском и другими требуемыми свойствами.

Общие процессы нанесения покрытий на металлические подложки

Различные типы покрытий по-разному прикрепляются к металлической подложке. Пять наиболее распространенных процессов нанесения покрытия включают:

- Гальваническое покрытие : Этот процесс ионного покрытия изменяет ионный состав поверхности, поэтому едкие вещества, электролиты и влага с меньшей вероятностью вызывают коррозию. Этот метод идеально подходит для сложных поверхностей, которые невозможно полностью покрыть другими средствами.

- Химическое покрытие или конверсия: Этот набор процессов превращает поверхностный слой материала в коррозионностойкую поверхность.

Процессы с черным оксидом, например, окисляют поверхность и превращают ее в микропористую почерневшую поверхность.

Процессы с черным оксидом, например, окисляют поверхность и превращают ее в микропористую почерневшую поверхность.

- Горячее погружение: Как следует из названия, детали погружаются в жидкое покрытие. Этот процесс часто используется для металлических деталей, которые работают в экстремальных условиях или имеют сложную геометрию, которую трудно равномерно покрыть распылителем.

- Нанесение кистью или валиком: Пожалуй, самый простой способ нанесения краски, защитный материал наносится кистью или валиком. Чаще всего используется для простых поверхностей, где все области легко доступны, особенно для покрытий, наносимых в полевых условиях.

- Распыление жидкости и порошка: Распыление жидкости может использоваться для нанесения краски или других жидких покрытий на участки сложной геометрической формы, до которых трудно добраться кистью или валиком.

Порошковое напыление использует электростатический заряд, чтобы полностью покрыть подложку порошковым покрытием. Чем крупнее и плотнее деталь, тем больше энергии требуется для ее зарядки для порошковой окраски.

Порошковое напыление использует электростатический заряд, чтобы полностью покрыть подложку порошковым покрытием. Чем крупнее и плотнее деталь, тем больше энергии требуется для ее зарядки для порошковой окраски.

Преимущества нанесения покрытия на металлические детали

Покрытия пользуются популярностью, поскольку они обеспечивают значительные и долговременные преимущества. Вот некоторые из этих преимуществ:

- Долговечность и прочность поверхности, особенно для деталей с высоким контактом

- Электропроводность, полезная для промышленных и коммерческих компонентов

- Высококачественная эстетика, особенно с полированными поверхностями

- Стойкость к повреждениям — металлические покрытия устойчивы к истиранию, химическим повреждениям, коррозии, электричеству и цинкованию, а также эксплуатационному износу

- Улучшенный крутящий момент и легкая смазка крепежных деталей и аналогичных деталей

Обслуживаемые отрасли

Почти в каждой отрасли используются решения для покрытия металлов для улучшения физических характеристик деталей и подложек. Aexcel обслуживает следующие отрасли:

Aexcel обслуживает следующие отрасли:

- Аэрокосмическая промышленность

- Сельское хозяйство

- Архитектурный

- Автомобилестроение

- Товары народного потребления

- Электроника

- Крепеж/мелкие детали

- Обработка пищевых продуктов

- Промышленный

- Морской

- Нефтехимия

- Резервуары для хранения

- Складское хозяйство

Metal Coatings от Aexcel Corp.

Aexcel имеет 50-летний опыт разработки металлических покрытий для простых и сложных подложек. У нашей компании есть 500 продуктов, изготовленных по индивидуальному заказу, и опыт, необходимый для сочетания любых металлических изделий с правильным решением для покрытия. У нас есть опыт в следующем:

- Индивидуальные рецептуры покрытий для сложных оснований и сред конечного использования

- Соблюдение широкого спектра нормативных, экологических и отраслевых стандартов

- Производство платных красок и партнерские отношения с частными торговыми марками в соответствии с соглашениями о конфиденциальности

Просмотрите наши материалы для промышленных покрытий , чтобы узнать больше о наших услугах и продуктах по разработке покрытий для металлов. Когда вы будете готовы, запросите расценки, чтобы приступить к следующему проекту покрытия.

Когда вы будете готовы, запросите расценки, чтобы приступить к следующему проекту покрытия.

Опубликовано 28 августа 2019 г., 9:00:00 от Эксель в нестандартных покрытиях, в промышленных покрытиях

Полное руководство по нанесению покрытий на металл

Металлическое покрытие, как это звучит, представляет собой процесс нанесения некоторого типа внешнего металлического покрытия на поверхность продукта или другого компонента. Металлические покрытия обеспечивают множество преимуществ, таких как улучшение характеристик или внешнего вида.

Как вы можете себе представить, количество вариантов материалов бесконечно, каждый из которых предлагает уникальные преимущества и недостатки в разных отраслях. Некоторые покрытия разрабатываются с функциональным назначением, например, для уменьшения трения между двумя металлическими компонентами. Это приложение особенно используется в строительной и обрабатывающей промышленности.

Это приложение особенно используется в строительной и обрабатывающей промышленности.

Другие металлические покрытия могут быть нанесены для создания более однородного вида нескольких деталей или для улучшения эстетики металлической детали. Если вы заинтересованы в изучении металлических покрытий и в том, как они могут улучшить определенные аспекты вашего бизнеса, мы составили полезное руководство ниже.

Что такое металлическое покрытие?

Чтобы металлические изделия и материалы оставались в наилучшем состоянии, их часто покрывают металлическими покрытиями. Без этого покрытия окружающая среда, несомненно, будет воздействовать на металл, вызывая его коррозия и ржавчина .

Типичными примерами материалов металлических покрытий являются полимеры, такие как эпоксидная смола, отверждаемый влагой уретан и полиуретан. Тип покрытия зависит от того, для чего в конечном итоге будет использоваться продукт, поскольку разные покрытия обеспечивают разный уровень защиты.

Например, некоторые покрытия наносятся для защиты нижнего металла от грязи, мусора, ржавчины или коррозии. Эти типы металлических покрытий обычно используются для наружных изделий, таких как наборы для патио или аксессуары для бассейнов. Покрытия защищают от потенциально вредных погодных условий, влияющих на вашу мебель.

В более широком масштабе металлические покрытия также помогают защитить тяжелое оборудование, такое как поезда, автомобили, лодки и самолеты. При производстве эти продукты подвергаются воздействию таких веществ, как смазочные материалы, масло, топливо или грязь, которые могут нанести ущерб и снизить качество. Именно здесь вступают в игру металлические покрытия, поскольку они помогают изделию противостоять любым потенциальным повреждениям.

В частности, они предотвращают появление сколов или царапин на поверхности под металлическим покрытием, так как многие из этих крупногабаритных единиц оборудования наносят по крайней мере некоторые повреждения во время работы. Сами покрытия являются гибкими и перемещаются вместе с продуктом, который они покрывают, чтобы еще больше противостоять повреждениям.

Сами покрытия являются гибкими и перемещаются вместе с продуктом, который они покрывают, чтобы еще больше противостоять повреждениям.

В других применениях и отраслях промышленности металлические покрытия также могут действовать как агенты крутящего момента или смазочные материалы. Подумайте о таких деталях, как крепежные детали, винты и болты, которые постоянно затягиваются или отвинчиваются. Металлическое покрытие может защитить конструкцию от повреждения или износа.

Осмотрите свой дом, и велика вероятность, что вы найдете что-то с металлическим покрытием. Оцинкованная сталь является особенно популярным примером металлического покрытия, которое используется различными способами, включая скамейки, болты, гвозди, лестницы, стремянки и многое другое.

Металлические покрытия бывают разных видов отделки для удовлетворения эстетических потребностей применения. Например, самолеты или автомобили должны иметь гладкую металлическую поверхность, чтобы транспортное средство могло двигаться как обычно. Производители этих транспортных средств выбирают цвет металлического покрытия, чтобы он лучше всего соответствовал продукту в целом, часто выбирая самый нежный цвет.

Производители этих транспортных средств выбирают цвет металлического покрытия, чтобы он лучше всего соответствовал продукту в целом, часто выбирая самый нежный цвет.

Металлические покрытия бывают двух видов: жидкие и порошкообразные. Сам продукт можно напылить с покрытием или погрузить в металлическое покрытие.

Факторы, определяющие наилучший метод нанесения, включают:

- Насколько быстро необходимо завершить проект

- Отверждение

- Бюджет

- Насколько толстым должно быть покрытие

- Общий вид

- Насколько прочным должно быть покрытие

Мы подробнее рассмотрим типы металлических покрытий и процесс нанесения металлических покрытий ниже.

Какова цель металлического покрытия?

Металлические покрытия помогают создать защитный слой для различных продуктов , защищая их от непогоды или других причин износа.

Увеличивает долговечность

Когда покрытие наносится на внешнюю поверхность изделия, оно, в свою очередь, изменяет поверхностные свойства изделия. Если бы у предмета не было покрытия, он не был бы таким прочным или долговечным.

Если бы у предмета не было покрытия, он не был бы таким прочным или долговечным.

Предотвращает образование ржавчины

В частности, металлические покрытия помогают предотвратить окисление и появление ржавчины на металлическом объекте. Жидкости и химикаты могут быстро сказаться на прочности и долговечности изделия.

Увеличивает несущую способность

Металлические покрытия не только помогают создать прочный и устойчивый к коррозии слой продукта, но также могут увеличить его несущую способность. Это означает, что металлические покрытия могут помочь повысить несущую способность изделий, на которые они нанесены, что позволяет использовать их в самых разных областях.

Минимизирует трение

Дополнительный слой покрытия обеспечивает защитный слой, предотвращающий трение между двумя движущимися частями. Это особенно полезно для защиты деталей, которые требуют постоянного движения.

Облегчает сборку и разборку

Со снижением трения упрощается сборка и разборка изделий друг от друга. Это помогает упростить процесс очистки и устранить любые антипригарные свойства исходного продукта.

Это помогает упростить процесс очистки и устранить любые антипригарные свойства исходного продукта.

Процесс нанесения покрытия на металл

Существует четыре основных способа нанесения металлических покрытий на различные поверхности, каждый из которых мы рассмотрим ниже. Процесс нанесения покрытия на металл может состоять из горячего цинкования, термического напыления, гальванического покрытия и шерардизации.

Выбор типа процесса нанесения покрытия часто зависит от требуемой толщины покрытия.

Горячее цинкование

Вы можете думать о горячем цинковании погружением в ванну для продукта, на который наносится покрытие, чтобы в конечном итоге сформировать устойчивый к коррозии слой сплава цинка и железа и металлического цинка. Во время горячего цинкования стальной компонент, на который наносится покрытие, погружается в ванну с расплавленным цинком при температуре около 450 градусов Цельсия.

Во время процесса погружения происходит металлургическая реакция, которая происходит с цинковым сплавом и слоями цинка. Эта реакция, происходящая при нанесении покрытия на стальной компонент, представляет собой процесс диффузии, помогающий создать гладкий однородный слой металлического покрытия. Толщина металлического покрытия также одинакова по всему изделию.

Эта реакция, происходящая при нанесении покрытия на стальной компонент, представляет собой процесс диффузии, помогающий создать гладкий однородный слой металлического покрытия. Толщина металлического покрытия также одинакова по всему изделию.

Начните с подготовки поверхности

Первым этапом горячего цинкования является подготовка поверхности объекта или материала, на который наносится покрытие. В идеале все оксиды и загрязняющие остатки должны быть заранее удалены с поверхности, чтобы помочь создать эту металлургическую реакцию. Без предварительной очистки поверхности реакция может не произойти.

Подготовка поверхности — непростая задача, так как погружаемые стальные детали могут быть довольно большими. Они проходят ряд этапов очистки, используя цепи и провода.

- Обезжиривание является первым шагом. Сталь погружают в ванну для обезжиривания, чтобы удалить загрязняющие вещества, такие как масло, грязь и жир, которые могут быть на поверхности стали.

Затем сталь промывают водой и готовят ко второму этапу подготовки поверхности.

Затем сталь промывают водой и готовят ко второму этапу подготовки поверхности. - Далее идет травление. Этот процесс заключается в помещении стали в разбавленный раствор другой соляной или серной кислоты. Во время этого процесса со стали удаляется все окисление, и она снова промывается на последнем этапе.

- Флюсование — последний шаг. Слой флюса помогает защитить сталь от окисления. Флюс определенного типа находится в отдельном резервуаре и является слабокислым. Он сделан из хлорида цинка и хлорида аммония. Вместо этого можно использовать другой вид флюса, который называется верхним флюсом. Этот сорт служит той же цели, но он плавает в гальваническом котле поверх жидкого цинка.

Как только все три шага в процессе подготовки поверхности будут завершены, цвет стали будет близок к белому. Он не будет иметь никаких оксидов или загрязнений и готов к гальванизации.

Оцинковка стали

Далее следует цинковая ванна, и сталь будет погружена в гальванический котел. Если необходимо добиться определенного внешнего вида покрытия, на этом этапе иногда добавляют другие металлы.

Если необходимо добиться определенного внешнего вида покрытия, на этом этапе иногда добавляют другие металлы.

Сам чайник нагревается до невероятно высоких температур, от 820 до 860 градусов по Фаренгейту, что идеально подходит для обеспечения сжижения цинка. Далее сталь, на которую наносится покрытие, осторожно погружают в котел цинкования до тех пор, пока она не нагреется до температуры ванны.

Как только железо и цинк вступят в реакцию друг с другом, стальной продукт с покрытием извлекают. Процесс в целом занимает 10 минут или меньше, а точное время зависит от толщины стальной детали.

Шаги после обработки

После того, как деталь была извлечена из котла, покрытие можно дополнительно улучшить с помощью процесса, называемого закалкой. Есть закалочный бак, заполненный в основном водой, однако в него добавлено несколько химикатов для формирования пассивирующего слоя. Этот слой защищает только что оцинкованную сталь, если ее необходимо хранить или транспортировать.

Помимо закалки используются и другие этапы отделки. Иногда на металлическом покрытии могут образовываться небольшие потеки или шипы цинка, которые необходимо отшлифовать.

Термическое напыление

Второй процесс нанесения покрытия на металл называется термическим напылением. Его также можно назвать сваркой распылением, плазменным напылением, пламенным напылением, металлизацией, HVOF и дуговым напылением. Все эти названия относятся к одному и тому же процессу термического напыления.

Этот процесс основан на постоянном источнике тепла, таком как пламя, а также на материале покрытия. Материал покрытия представляет собой порошок или проволоку, которая нагревается пламенем, в результате чего на поверхность стали распыляются мелкие капли.

Этот тип покрытия можно наносить не только на металлические подложки, но и на некоторые пластиковые подложки, поскольку эти покрытия помогают дополнительно улучшить характеристики покрываемого компонента.

Термическое напыление может использоваться вместо других видов обработки поверхности, таких как никелирование и хромирование, наплавка, термообработка и анодирование. Результаты термического напыления немного толще по сравнению с другими процессами, с толщиной покрытия от 0,002 до 0,025 дюйма.

Результаты термического напыления немного толще по сравнению с другими процессами, с толщиной покрытия от 0,002 до 0,025 дюйма.

Существует четыре основных процесса термического напыления, которые мы опишем ниже.

- Электрическая дуга

Этот тип процесса термического напыления аналогичен процессу, используемому в системах дуговой сварки. Существует материал покрытия проволоки, который электрически заряжен. Оттуда он контактирует, создавая дугу, в то время как маленькие расплавленные капли металлической проволоки распыляются непосредственно на подложку. Это достигается за счет использования высокоскоростного воздушного потока для выброса материала. Покрытия, нанесенные электродуговым напылением, недороги и могут использоваться для многих различных металлов. Цинк, алюминий, медь и даже металлические сплавы, такие как нержавеющая сталь, хорошо реагируют на покрытие электродуговым напылением. Этот процесс также позволяет вносить изменения для достижения идеальной толщины и текстуры покрытия.

- Огненный спрей

Распыление пламенем также называют распылением ацетилена при горении, и этот метод был разработан более века назад. Он может быть в форме проволоки или порошка и имитирует процесс использования сварочной горелки, но также может добавлять высокоскоростной воздушный поток для дальнейшего продвижения вещества на подложку. Нередки случаи, когда покрытия, нанесенные пламенным напылением, плавятся после нанесения, чтобы увеличить прочность сцепления и увеличить плотность покрытия. - Плазменный спрей

Плазменное напыление также называют дугой без переноса, и в нем используется инертный газ, который подается через электрод. Это индуцирует состояние плазмы газа, позволяя газам выйти из пистолета и вернуться в свое нормальное состояние. Как вы понимаете, для этого требуется огромное количество тепла. Материал покрытия начинается в виде порошка, и когда он впрыскивается в плазменное пламя, он распыляется на подложку. Примеры покрытий плазменным напылением включают керамические покрытия, поскольку они имеют высокие температуры плавления. Примеры керамического покрытия включают оксид титана, оксид алюминия, оксид хрома и диоксид циркония.

Примеры покрытий плазменным напылением включают керамические покрытия, поскольку они имеют высокие температуры плавления. Примеры керамического покрытия включают оксид титана, оксид алюминия, оксид хрома и диоксид циркония. - Высокоскоростное газокислородное топливо (HVOF)

Последним процессом является HVOF, и в нем используется сжигаемый кислород в сочетании с группой горючих газов, таких как водород, пропилен или пропан. В этом процессе используются основные принципы горения, однако имеется пистолет-распылитель с уникальной конструкцией. Пистолет-распылитель HVOF предназначен для получения как более высоких температур пламени, так и более высоких скоростей для создания большей кинетической энергии. Эта дополнительная энергия помогает создать еще более прочную связь и создать более прочное металлическое покрытие. Этот процесс обычно используется для металлов с высокой температурой плавления, таких как карбид хрома или карбид вольфрама.

Гальваника

Третий процесс нанесения металлического покрытия называется гальванопокрытием, также называемым электроосаждением. Этот процесс вращается вокруг электрического тока, который осаждает материал на поверхность заготовки.

Этот процесс вращается вокруг электрического тока, который осаждает материал на поверхность заготовки.

Ток помогает растворять металл и наносить его на поверхность с помощью четырех основных компонентов:

- Анод: Так называется положительно заряженный электрод.

- Катод: Это гальваническая цепь, требующая покрытия. Катод также называют подложкой, так как он действует как отрицательно заряженный электрод в цепи.

- Решение: Содержит как минимум одну соль металла, такую как сульфат меди, для облегчения электрического тока.

- Источник питания: Источник питания добавляет ток в цепь и является неотъемлемой частью добавления электричества в процесс гальванического покрытия.

Как только анод и катод будут соединены, источник питания начнет добавлять постоянный или постоянный ток к аноду. В свою очередь, металл начинает окисляться, а атомы растворяются и превращаются в положительные ионы. Затем ток заставляет двигаться к отрицательно заряженной подложке, в результате чего образуется тонкое металлическое покрытие.

Затем ток заставляет двигаться к отрицательно заряженной подложке, в результате чего образуется тонкое металлическое покрытие.

На качество металлического покрытия могут влиять три фактора. Во-первых, условия купания. Температура ванны и ее химический состав должны быть правильными, чтобы обеспечить эффективность процесса гальваники. Размещение деталей является вторым фактором, так как чем дальше подложка находится от катода, тем менее эффективным будет покрытие. Третий фактор — это сила электрического тока, так как это повлияет на ход процесса гальванического покрытия.

Использование гальванического покрытия имеет ряд преимуществ, в том числе:

- Повышенная твердость материала подложки для увеличения срока службы

- Экономичный метод улучшения электропроводности

- Улучшенный внешний вид для более привлекательного вида

- Защитные свойства барьер от элементов окружающей среды

Такие металлы, как цинк, олово, медь, никель, золото, серебро и палладий, используют процесс гальванического покрытия. Автомобильная промышленность, медицинская промышленность, электронная промышленность, авиакосмическая промышленность и нефтегазовая промышленность используют гальваническое покрытие множеством способов.

Автомобильная промышленность, медицинская промышленность, электронная промышленность, авиакосмическая промышленность и нефтегазовая промышленность используют гальваническое покрытие множеством способов.

Шерардизация

Шерардизация, также называемая паровым цинкованием или сухим цинкованием, представляет собой процесс, при котором образуется защитный слой из цинково-железного сплава поверх стали или железа. Он практикуется примерно с 1900 года и назван в честь изобретателя Шерарда О. Каупер-Коулза.

Сначала объект нагревается в герметичном контейнере при чрезвычайно высоких температурах, а затем попадает во вращающийся барабан. Затем процесс термодиффузии выталкивает цинк на поверхность металла, образуя сплав цинка и железа. Само покрытие имеет гладкую поверхность и равномерную толщину, что обеспечивает защиту от истирания и коррозии.

Процесс шерардизации особенно идеален для нанесения покрытия на небольшие объекты исключительно из-за типа однородного покрытия, которое он обеспечивает, в дополнение к ограниченному размеру размеров контейнера (2 м x 5 м x 4 м). Он также идеально подходит для геометрически сложных объектов.

Он также идеально подходит для геометрически сложных объектов.

Примеры объектов, которые обычно подвергаются шерардизации, включают арматуру рельсовых путей, различные тросовые крюки, металлические крепежные детали, универсальные шарниры или резиновые соединения.

Адгезивная поверхность, полученная в результате процесса шерардизации, идеально подходит для:

- Окраска

- Склеивание металла с резиной

- Смазочные материалы

- Нанесение органических покрытий

- Масла

- Герметики

Типы металлических покрытий

Все типы покрытий используются в определенных ситуациях. Вот виды металлических покрытий.

Пластиковые покрытия

Можно погружать металлические детали в термопластичные порошки для создания защитного покрытия. Его также называют погружением в псевдоожиженный слой, и это один из старейших типов пластиковых покрытий, который существует еще в 19 веке.52.

Существует термопластичное покрытие, которое измельчается в мелкий порошок и хранится в псевдоожиженном слое поверх слоя тонкой марли. Марля помогает гарантировать, что никакие частицы не будут пропущены. Затем воздух проходит через марлю, позволяя частицам подниматься и двигаться, как это делает жидкость.

Марля помогает гарантировать, что никакие частицы не будут пропущены. Затем воздух проходит через марлю, позволяя частицам подниматься и двигаться, как это делает жидкость.

Чтобы подготовить металлическую деталь к пластиковому покрытию, ее необходимо обезжирить и подвергнуть дробеструйной очистке. Затем его можно нагреть до 250-400 градусов по Цельсию, при этом точная температура зависит от типа требуемого покрытия.

Затем металлическую деталь можно поместить в псевдоожиженный слой, в то время как частицы пластика плавятся на металле. В результате получается гладкое, ровное пластичное покрытие.

Лакокрасочные покрытия

Одним из наиболее распространенных способов нанесения на защитного стального слоя является краска . Качество краски и химический состав изменились за эти годы, чтобы соответствовать требованиям владельцев мостов и зданий, поскольку им нужна была прочная и долговечная краска.

Количество необходимых слоев также уменьшается благодаря повышению качества и производительности краски. То, что когда-то требовало пяти или шести слоев краски, теперь требует только трех слоев или меньше.

То, что когда-то требовало пяти или шести слоев краски, теперь требует только трех слоев или меньше.

Чтобы успешно закрасить металлическое покрытие, необходимо выполнить три этапа: грунтование, покраска и финишная обработка. Это помогает сформировать «дуплексную» систему покрытия, в которой каждый слой выполняет определенную функцию.

Способы нанесения краски включают валиковое покрытие, воздушное распыление, нанесение кистью и электростатическое распыление. Погодные условия также оказывают существенное влияние на то, насколько долго держится лакокрасочное покрытие. Идеальные результаты достигаются при нанесении слоев между 40-90 градусов по Фаренгейту при относительной влажности от 40 до 70 процентов.

При соблюдении надлежащих протоколов, правильной подготовке и идеальных условиях лакокрасочное покрытие на металлических конструкциях должно выдерживать даже самые экстремальные погодные условия.

Металлические покрытия

Металлические покрытия можно наносить на различные компоненты, чтобы снизить риск коррозии и продлить срок службы материала. Существует четыре основных типа металлических покрытий.

Существует четыре основных типа металлических покрытий.

Цинковые покрытия

Это включает в себя металлический цинк, наносимый на углеродистую сталь посредством горячего цинкования. Металл погружают в цинк для создания защитного покрытия.

Алюминиевые покрытия

И алюминий-кремний, нанесенный горячим погружением, и чистый алюминий, нанесенный горячим погружением, являются примерами алюминиевых покрытий. Горячий алюминий-кремний может противостоять нагреву до 1250 градусов по Фаренгейту и имеет теплоотражательную способность 900 градусов по Фаренгейту, что означает, что алюминиевые покрытия идеально подходят для покрытия тепловых панелей, экранов, автомобилей и многого другого.

Чистый алюминий, прошедший горячее погружение, обеспечивает более длительную защиту от атмосферной коррозии. Этот тип металлического покрытия идеально подходит для применения в медицине, автомобильной промышленности, аэрокосмической промышленности и т. д.

Ионное покрытие

Ионное покрытие достигается за счет термического испарения. Для достижения ионного покрытия используется множество процессов, включая гальваническое покрытие, термическое испарение, ионное и атомное распыление и ионную имплантацию. Ионное покрытие идеально подходит для покрытий, которые подходят для уникальных и сложных поверхностей.

Для достижения ионного покрытия используется множество процессов, включая гальваническое покрытие, термическое испарение, ионное и атомное распыление и ионную имплантацию. Ионное покрытие идеально подходит для покрытий, которые подходят для уникальных и сложных поверхностей.

Преимущества металлических покрытий

Металлические покрытия обладают важными преимуществами, которые влияют на различные отрасли промышленности. Некоторые основные преимущества металлических покрытий:

- Сводят к минимуму трение между двумя предметами, трущихся друг о друга

- Защита от потенциально вредных химических веществ

- Защита от ржавчины, окисления и коррозии процесс очистки простой и понятный

- Увеличивает срок службы продуктов

- Улучшает внешний вид продуктов за счет устранения дефектов

- Общая экономия средств

Заключение

Оглянитесь вокруг; высока вероятность того, что есть какой-то продукт или часть оборудования с металлическим покрытием.

Один из немногих методов, который может применяться на конструкциях любого размера и не требует специализированного стационарного оборудования.

Один из немногих методов, который может применяться на конструкциях любого размера и не требует специализированного стационарного оборудования.

Процессы с черным оксидом, например, окисляют поверхность и превращают ее в микропористую почерневшую поверхность.

Процессы с черным оксидом, например, окисляют поверхность и превращают ее в микропористую почерневшую поверхность. Порошковое напыление использует электростатический заряд, чтобы полностью покрыть подложку порошковым покрытием. Чем крупнее и плотнее деталь, тем больше энергии требуется для ее зарядки для порошковой окраски.

Порошковое напыление использует электростатический заряд, чтобы полностью покрыть подложку порошковым покрытием. Чем крупнее и плотнее деталь, тем больше энергии требуется для ее зарядки для порошковой окраски. Затем сталь промывают водой и готовят ко второму этапу подготовки поверхности.

Затем сталь промывают водой и готовят ко второму этапу подготовки поверхности.

.jpg?t=1450458695) Примеры покрытий плазменным напылением включают керамические покрытия, поскольку они имеют высокие температуры плавления. Примеры керамического покрытия включают оксид титана, оксид алюминия, оксид хрома и диоксид циркония.

Примеры покрытий плазменным напылением включают керамические покрытия, поскольку они имеют высокие температуры плавления. Примеры керамического покрытия включают оксид титана, оксид алюминия, оксид хрома и диоксид циркония.