ГОСТ на электронные автомобильные весы

ГОСТ на электронные автомобильные весы

В данной статье рассматриваются ГОСТы, которые применимы к электронным автомобильным весам неавтоматического действия для статического взвешивания транспорта с полным заездом на платформу.

Справочная информация

Весы неавтоматического действия — это весы, требующие вмешательства человека во время процесса взвешивания для принятия решения о приемлемости результата взвешивания. Грубо говоря, это любые весы, возле которых находится сотрудник компании (оператор, кассир), который с ними работает и отвечает за их работу.

В противоположность им, для работы автоматических весов не требуется присутствия человека. Примером весов автоматического действия могут быть конвейерные весы, дозаторы и чеквейеры

Ссылка на статью

Если Вы хотите больше узнать про весы автоматического действия то вы можете прочитать, что такое

Все значимые характеристики метрологического оборудования регламентируются российским законодательством и требованиями различных государственных стандартов, технических регламентов, а также внутренними документами весопромышленных компаний — ТУ (техническими условиями). Если в последнем случае завод вправе сам устанавливать требования к автовесам, то во всех остальных он должен четко придерживаться правил и требований.

Основными законодательными актами, регламентирующим производство и сертификацию электронных автомобильных весов являются ГОсударственные СТандарты (ГОСТы), определяющие требования к точности весового оборудования.

Ссылка на статью

В данной статье рассматриваются только автомобильные весы для статического взвешивания с полным заездом на платформу. Это означает, что на таких автовесах нельзя взвесить автомобиль в движении или поосно. Динамические весы подробно рассмотрены в другой статье:

ГОСТы для автомобильных весов динамического взвешивания

Номера и наименования ГОСТов, определяющих точность электронных автомобильных весов

За весь период становления метрологического оборудования появилось довольно много ГОСТов, регламентирующих точность электронных автовесов статического действия и в них на первый взгляд очень легко запутаться. Однако, если разобраться, то картина складывается довольно простая.

Есть устаревшие ГОСТы, которые сейчас не действуют. Это

- ГОСТ 29329-92 «Весы для статического взвешивания. Общие технические требования»,

а также

- ГОСТ 24104-88 «Весы лабораторные общего назначения и образцовые. Общие технические условия»

- ГОСТ 24104-2001 «Весы лабораторные. Общие технические требования»,

которые к данной теме вообще-то отношение имеют малое, но на всякий случай вспомним и про них.

Ссылка на статью

И есть действующие ГОСТы, с которыми, собственно говоря, и происходит вся работа. Это

- ГОСТ Р 53228-2008 «Весы неавтоматического действия…»

- ГОСТ OIML R 76-1-2011 «Государственная система обеспечения единства измерений (ГСИ). Весы неавтоматического действия…».

Именно эти два ГОСТа нормируют метрологические характеристики электронных автомобильных весов.

Ссылка на нормативные документы

Действующие ГОСТы:

Устаревшие ГОСТы:

Разница между ГОСТ 53228-2008 и ГОСТ OIML R 76-1-2011

ГОСТ 53228-2008 и ГОСТ OIML R 76-1-2011, по большому счету, являются одним и тем же стандартом с той лишь разницей, что первый действует на территории Российской Федерации, а второй является международным стандартом, действующим на территории стран Таможенного Союза, а также Молдовы, Украины, Кыргызстана и Узбекистана.

Стандарт ГОСТ OIML R 76-1-2011 полностью идентичен рекомендациям МОЗМ (международной организации законодательной метрологии) Р 76-1:2006 «Весы неавтоматического действия…», а стандарт Р 53228-2008, в отличие от предыдущих международных стандартов учитывает особенности Российского законодательства и имеет следующие отличия — в нем:

- Включен Раздел 9. Нормативные ссылки

- Включено Приложение Н. Методика поверки

- Изменено содержание Раздела 8. Метрологический контроль

- Прочие изменения, которые обозначены в тексте документа

То есть, если Вы не собираетесь экспортировать/использовать автовесы в вышеперечисленных странах, то без разницы по какому ГОСТу сертифицировано оборудование.

Внимание!

Как всегда, есть пара небольших нюансов.

Если Вы все-таки собираетесь экспортировать автомобильные весы или использовать их за рубежом, то они должны быть не только сертифицированы по международному стандарту, но и внесены в Госреестр того государства, где предполагается их эксплуатировать. То есть необходимо проверить наличие весов в Госреестре и описание типа для каждой страны отдельно.

Сложно сказать, для чего это сделано. Вероятнее всего так происходит защита отечественного производителя от внешней конкуренции, в том числе и из бывших союзных республик.

Второй нюанс — это если рабочее место и требования к автомобильным весам жестко регламентированы. Например, на государственном предприятии есть требование о сертификации именно по ГОСТ 53228-2008 и никак иначе. В этом случае лучше выдержать требования — так будет проще во всех отношениях.

Классы точности статических автомобильных весов неавтоматического действия

Всего существует 3 класса точности весового оборудования неавтоматического действия (причем, это относится к любым весам для статического взвешивания, а не только к автомобильным):

- I-Специальный

- II-Высокий

- III-Средний

Раньше существовала другая классификация весового оборудования (она определялась ГОСТ 24104-88), в которой было 4 класса точности. Если их сопоставить, то получим:

- 1 и 2 классы по старому ГОСТУ = I-Специальный класс по новому

- 3 класс = II-Высокий класс

- 4 класс = III-Средний класс точности

Теперь такого четырехклассового деления как бы не существует. Хотя ГОСТ 53228-2008 предусматривает возвращение IIII класса точности, который называется Обычным, его применимость очень спорна. Встретить на практике автомобильные стационарные весы, сертифицированные по IIII-Обычному классу точности довольно проблематично.

Справочная информация

Для чего вся эта суета с устаревшими ГОСТами и недействующей классификацией? Все очень просто. Существуют весы, которые были сделаны при царе Горохе и до сих пор верой и правдой служат своим владельцам. Вот на них и распространяются все эти в прямом смысле двойные стандарты.

Как эти весы-ветераны вписываются в современную законодательную базу и судебную практику вопрос очень интересный и тянет как минимум на докторскую диссертацию по метрологии и юриспруденции одновременно.

Теперь, когда мы уяснили сколько классов точности существует, будем разбираться дальше. Как определить какой класс точности имеют весы, автомобильные в частности? В двух словах — большинство автовесов имеют III-Средний класс точности.

Это во-первых. А во-вторых, вопрос о том, какой класс точности у автомобильных весов, не стоит. Дело в том, что присвоение класса точности автовесам — это юридическая, а не метрологическая процедура (хотя и зависит одно от другого). Поэтому для того, чтобы определить класс точности оборудования достаточно посмотреть в его паспорт. Автомобильные весы просто должны быть сертифицированы по конкретному классу и иметь описание типа.Пятый класс точности автомобильных весов

Вы обратили внимание на фразу выше «большинство автовесов имеют III-Средний класс точности»? Автомобильных электронных весов II и I класса точности не бывает, но бывают автовесы, которые попросту не сертифицированы и не имеют класса точности вообще.

Как было сказано выше, сертификация автомобильных весов не является фактором, влияющим на точность, она лишь подтверждает ее соответствие определенному уровню. Поэтому можно встретить автовесы, не сертифицированные вообще. Обычно это подкладные весы или весы зарубежного производства. В первом случае это связано со сложностями испытаний и взвешивания, а также больших значений неустранимых погрешностей. Во втором случае это, скорее всего, автовесы зарубежного производства, которые имеют сертификаты у себя на родине, но не сертифицированы в России.

В целом можно сказать, что не сертифицированные стационарные автомобильные весы встречаются крайне редко по той причине, что это дорогое профессиональное оборудование и приобретать такую полумеру имеет только имея для этого достаточные основания. Поэтому такие автомобильные весы попросту не пользуются спросом.

При этом, даже если стационарные автомобильные весы не сертифицированы, они все равно обеспечивают точность измерения на уровне III-Среднего класса.

Погрешность автомобильных электронных весов

Расчет погрешности весов — это уже метрологическая задача, которая требует хотя бы минимального понимания физики процессов и знания основ метрологии. Поэтому, не углубляясь в теорию можно сказать, что максимальная погрешность и дискрета автомобильных весов III-Среднего класса точности выглядит так:

| Наименование типоразмера автовесов | Дискрета | Наибольшая погрешность | Наименьший предел взвешивания |

|---|---|---|---|

| автовесы 20 тонн | 10 кг | 30 кг | 200 кг |

| автовесы 40 тонн | 20 кг | 30 кг | 400 кг |

| автовесы 60 тонн | 20 кг | 60 кг | 400 кг |

| автовесы 80 тонн | 50 кг | 150кг | 1 тонна |

| автовесы 100 тонн | 50 кг | 150 кг | 1 тонна |

Это условный расчет с максимальным значением погрешности, который допускается на автомобильных весах III-Среднего класса точности. Фактическая погрешность должна рассчитываться для каждой модели автовесов индивидуально.

А теперь информация для тех, кто хочет глубже вникнуть в суть происходящего. Отбросим ненужные детали и представим все максимально просто.

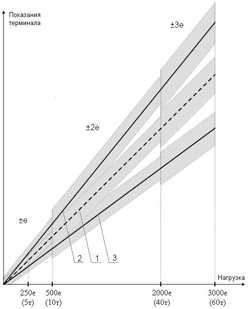

Исходя из того, что автомобильные весы имеют III-Средний класс точности, можно определить погрешность их измерения. Для этого воспользуемся таблицей из ГОСТ 53228-2008, приведенной ниже:

|

Пределы допускаемой погрешности при первичной поверке |

Класс точности III |

|---|---|

|

±0,5e |

0≤e≤500 |

|

±1,0e |

500<e≤2000 |

|

±1,5e |

2000<e≤10000 |

Где e — поверочный интервал весов

В свою очередь e = НПВ/n, где

n — число поверочных делений

НПВ — наибольший предел взвешивания

Число поверочных делений n — это характеристика тензодатчика. В физическом смысле она представляет из себя количество положений тензорезистора, при которых изменение его сопротивления по сравнению с соседними положениями достаточно для регистрации разницы в терминале. Совсем по простому, тензодатчик с n = 3000 способен выдать 3000 результатов измерения на всем диапазоне нагрузок. Это число постоянно у каждого датчика, указывается в его паспорте и не может изменяться.

3000 поверочных делений — это стандартное значение для тензодатчиков на автомобильных весах. Если у Вас есть тензометрические автовесы любого типа от любого производителя, значит на их тензодатчиках n = 3000 в 99% случаев.

Рассчитаем погрешность для весов с НПВ = 60 т

Отсюда получаем, что e = 60 000 кг/ 3000 = 20 кг

500e = 500∗20 кг = 10 тонн

2000e = 2000∗20 кг = 40 тонн

значения погрешности электронных автомобильных весов 60 тонн на всех диапазонах нагрузок::

| Диапазоны нагрузок | Погрешность при первичной поверке (ПП), не более | Погрешность при эксплуатации (2∗ПП), не более |

|---|---|---|

|

до 10 тонн |

±0,5e =±0,5∗20 кг = ±10 кг |

±2∗10 кг = ±20 кг |

|

от 10 до 40 тонн |

±1,0e =±1,0∗20 кг = ±20 кг |

±2∗20 кг = ±30 кг |

|

свыше 40 тонн |

±1,5e =±1,5∗20 кг = ±30 кг |

±2∗30 кг = ±60 кг |

Дискрета обычно равна поверочному интервалу (d = e), т.е. на всем интервале взвешивания дискретность составит 20 кг. Эта характеристика автомобильных электронных весов также прописывается в паспорте.

Компания Модуль – Ваш персональный инженер в мире измерительного оборудования!

Слишком сложно? Давайте мы Вам сами все рассчитаем и сделаем готовое предложение.

modul-ves.ru

Гост погрешность автомобильных весов – ГОСТ 8.646-2015 Государственная система обеспечения единства измерений (ГСИ). Весы автоматические для взвешивания транспортных средств в движении и измерения нагрузок на оси. Методика проверки

Допустимая погрешность автомобильных весов – весы.com.ua

Невозможно провести любое измерение с абсолютно идеальной точностью – все равно останутся некоторые неточности. Но какие пределы погрешностей считаются допустимыми для автомобильных весов?

Допустимая погрешность автомобильных весов

Качество измерений весов тоже не может быть абсолютным, но все же рамки неточностей есть. Как и в любом измерении, допустимая погрешность автомобильных весов имеет два вида:

- относительная погрешность;

- абсолютная.

Первая допустимая погрешность автомобильных весов измеряется в процентах и не является точным числом. Она показывает, на какую часть от веса автомобиля может быть ошибка. В электронных весах она может вычисляться автоматически.

Погрешность автомобильных весов

Абсолютная погрешность автомобильных весов является конкретным числом, и в случае с весами она будет измеряться в килограммах, центнерах тоннах или других единицах массы. Она точно показывает, насколько врут весы. Такая погрешность встречается редко и может быть случайной.

Более информативной и полезной является относительная погрешность автомобильных весов. Именно она учитывает разбежность в показании независимо от того, какая масса у груза. Значения в единицах массы в каждом случае будут разные в зависимости от общего веса груза. Например, 70 кг веса на 1000 кг имеет значение, а вот на 20000 кг эта цифра столь важной не будет.

Погрешность автомобильных весов ГОСТ

Существуют стандарты для отклонений в измерениях. Погрешность автомобильных весов согласно ГОСТ должна составлять не более 0,1% в одну или другую сторону после ввода в пользование. После каждого последующего ремонта, установки и повторной калибровки весов эталонными нагрузками эта цифра увеличивается.

Стоит также отметить, что для механических и электронных весов размер погрешности отличается. Погрешность автомобильных весов по ГОСТ у них остается в одних пределах, но для механического типа весов погрешность примерно на порядок выше, чем для электронных. Это один из факторов, из-за которых их цена отличается.

Компания «Веста» предлагает вам купить весы, в которых погрешность точно входит в допустимые параметры, а последующее обслуживание не увеличивает ее. Это касается любого вида весов, которые есть у нас в продаже. Закажите их для своего предприятия сейчас и убедитесь в нашей надежности сами!

Поделитесь с друзьями

www.xn--b1ag0b1b.com.ua

Погрешность автомобильных весов – Весовой завод «ТЕНЗОСИЛА»

Весы относятся к категории измерительного инструмента, используемого для определения массы. За стандартную единицу измерения принимается тонна, килограмм и т. д. Измерить массу абсолютно точно невозможно. Показания практически любых весов, в том числе автомобильных, принято считать достоверными с определенной погрешностью. На индикаторе электронного весоизмерительного оборудования результаты взвешивания отображаются с некоторой дискретностью.

Предельная допускаемая погрешность в измерениях определяется специальной метрологической величиной. Необходимая информация находится на дисплее электронных весов, либо на прикрепленной к корпусу алюминиевой пластинке с заводским номером. Это дает возможность найти связь между погрешностью в измерениях и дискретностью показаний. Весоизмерительное оборудование должно отвечать эксплуатационным, метрологическим требованиям. Наиболее важными метрологическими требованиями являются:

- чувствительность;

- точность взвешивания;

- устойчивость;

- постоянство показаний.

Под точностью взвешивания понимается свойство весов измерить массу продукта, товара с некоторым отклонением от истинной. Величина отклонения не должна превышать определенную нормативами ГОСТ погрешность.

Допускаемая погрешность зависит от массы товара, предела взвешивания. Она выражается делениями шкалы циферблата. В зависимости от степени погрешности автовесы, а также платформенные, настольные и вагонные весы изготавливаются по классу точности не меньше 1а.

Автомобильные весы различных моделей отличаются характеристиками и ценой. Они являются неотъемлемой составляющей логистических систем. Взвешивание груженых автомобилей имеет большое значение для учетных операций на предприятиях, складах. Взвешивание груза на транспортном средстве можно организовать двумя способами: в ходе движения, в статике.

Для статического измерения массы используются колейные, платформенные, подкладные электронные весы. Для определения веса в движении применяют электронные врезные весы. Все они имеют определенную погрешность. Наиболее точным признан метод статического взвешивания. Для этого транспорт заезжает на платформу, где определяется его полная масса.

«ТЕНЗОСИЛА» осуществляет продажу и поставку автомобильных весов по выгодной цене.

tenzosila.ru

Погрешность автомобильных весов: как определить и сократить

Все мы знаем, что не представляется возможным узнать абсолютно точно какую-нибудь физическую величину, в частности – массу тела. У автомобильных весов, соответственно, также имеется определённая погрешность. Получается, что результатом измерения массы является случайная величина, определяющаяся сочетанием ряда факторов, в числе которых правильность установки весов, чувствительность, температура воздуха при которой происходит взвешивание, постоянство показаний весов и т. п.

Потому погрешность автомобильных весов – явление постоянное. Что же это такое? Вычислить погрешность просто: для этого достаточно узнать разницу между тем результатом, что показывает весовое оборудование и реальной массой груза. Это и есть погрешность весового оборудования. Величина погрешности выражается по-разному. К примеру, абсолютной погрешностью взвешивания является погрешность, которая выражена в тех же единицах, что и величина измерения (к примеру, килограммы). Также имеется другой способ выразить погрешность результата – в процентах. Погрешность, которая определена этим способом, зовётся относительной. Первый способ отличен потому, что в его случае нелегко определить точность весов. Потому вычислить погрешность, которая присутствует в автомобильных весах, оптимальнее в процентах.

Допустимую погрешность весов делят на случайную и систематическую. Дабы понять, какова точность выведена средством измерения (любых автомобильных весов – 40 тонн, 20 или 60 тонн), некоторую погрешность стоит исключить из полученных результатов, а влияние других нужно свести к минимальному. Для того чтобы сделать это, нужно немного разбираться в том, какие погрешности могут быть при взвешивании на автомобильных весах.

Систематическая погрешность автомобильных весов

Постоянная по знаку/величине систематическая погрешность весов имеется в каждом результате взвешивания, вне зависимости от того, сколько раз повторно измерялся один и тот же груз Подобная погрешность в автомобильных весах может появиться из-за неправильной сборки и монтажа измерительного оборудования, неточной подгонки массы гирь, разницы температур, при которых происходило взвешивание и т. д. Данные факторы можно предотвратить и исключить при использовании автомобильных весов. Поэтому систематическую погрешность автомобильных весов достаточно легко исключить. Однако это вовсе не гарантирует абсолютной точности результатов.

Случайные погрешности

Как становится понятно из названия, такая погрешность меняется случайным образом, даже если взвешивается один и тот же груз. К сожалению, подобную погрешность нельзя исключить полностью из результатов измерения массы. Но можно немного уточнить полученный результат благодаря математической статистике и теории вероятности.

Как сократить погрешности автомобильных весов

Систематическую погрешность, которая вызвана неправильной установкой весов автомобильных или колебаниями температуры воздуха, можно предотвратить ещё до того, как взвешивание было начато. К примеру, следует принять во внимание, что даже лучшие весы не смогут определённо точно взвесить груз, если колебания температуры воздуха в помещении, где происходит взвешивание, составят больше чем один градус.

Погрешности, которые возникают в процессе взвешивания, исключаются при помощи замещения, компенсации и противопоставления.

newvesy.ru

Класс точности весов и точность весового оборудования –

Класс точности весов и весового оборудования определяется по ГОСТ 24104-2001.

ГОСТ 24104-2001 был принят с 01.07.2001 г., взамен ГОСТ 24104-1988. Раньше, по ГОСТ 24104-1988 весы подразделялись на 4 класса точности.

Прежние классы точности весов.

По ГОСТ 24104-1988 классы точности весов подразделялись:

- 1 класс точности весов;

- 2 класс точности;

- 3 класс;

- 4 классы точности весов.

Класс точности весового оборудования определялся по НПВ и погрешности взвешивания.

| Наибольший предел взвешивания тmax | Пределы допускаемой погрешности весов общего назначения, (±) мг, для класса | |||

| 1 класс | 2 класс | 3 класс | 4 класс | |

| до 200 мг включ. | 0,0050 | 0,015 | — | — |

| св. 200 мг до 1 г включ. | 0,0075 | 0,025 | — | — |

| » 1 г » 2 г » | 0,0150 | 0,030 | — | — |

| » 2 г » 20 г » | 0,0300 | 0,1000 | 0,25 | — |

| » 20 г » 50 г » | 0,0750 | 0,3000 | 0,50 | — |

| » 50 г » 200 г » | 0,1500 | 0,7500 | 2,00 | 15 |

| » 200 г » 500 г » | 0,3000 | 1,5000 | 5,00 | 38 |

| » 500 г » 1 кг » | 0,7500 | 3,0000 | 10,00 | 75 |

| » 1 кг » 2 кг » | 1,5000 | 7,5000 | 20,00 | 150 |

| » 2 кг » 5 кг » | 3,0000 | 15,0000 | 50,00 | 375 |

| » 5 кг » 10 кг » | 7,5000 | 30,0000 | 100,00 | 750 |

| » 10 кг » 20 кг » | 15,0000 | 75,0000 | 200,00 | 1500 |

| » 20 кг » 50 кг » | 30,0000 | 150,0000 | 500,00 | 3750 |

ГОСТ 24104-2001 разработан согласно рекомендациям OIML. Классификация весов по классу точности определяется тремя классами точности весов:

Классы точности весов по новому ГОСТ.

С 01.07.2001 г. вступил в действие новый ГОСТ 24104-2001 (взамен ГОСТ 24104-1988). Этот ГОСТ разработан на основе международных рекомендаций OIML и подразделяет весы на 3 класса точности:

- I специальный класс точности весов,

- II высокий класс точности и

- III средний

В I специальный класс попали весы 1-2 класса ГОСТ 24104-1988, во II высокий и III средний — весы 3-4 класса ГОСТ 24104-1988.

Параметры точности и погрешности весов.

Наибольший предел взвешивания весов НПВ.

Наибольший предел взвешивания, иначе НПВ это верхняя граница предела взвешивания. НПВ определяет самую большую массу при взвешивании на весах за один раз.

Наименьший предел взвешивания весов НМПВ.

Наименьший предел взвешивания называется НМПВ это нижняя граница предела взвешивания. НМПВ определяет какой наименьший вес можно взвесить на весах с допустимой степенью погрешности.

Цена деления весов.

Цена деления весов (обозначается d) это разность значений веса между двумя соседнимим значениями на шкале механических весов. А на электронных весах это значение массы, соответствующее дискретности отсчета весов.

Цена поверочного деления весов.Цена поверочного деления e это величина условная. Она выражается в единицах массы и используется при классификации весов и нормировании требований к ним. Число поверочных делений весов.Число поверочных делений n это значение НПВ/e. |

Предельно допустимая погрешность весов определяется ценой поверочного деления e. Производители весов и весового оборудования весов гарантирует следующее соотношение: d = e. Чем ниже погрешность на весах, тем выше точность измерений весового прибора.

Интервалы взвешивания для весов по классу точности.

Погрешность весов в диапазоне измерений по абсолютному значению не должна превышать пределов допускаемой погрешности (ГОСТ 24104-2001)

Другие факторы, влияющие на погрешность измереня весов.

Факторов, влияющих на погрешность измерения весового оборудования великое множество. Вообще, абсолютно точно измерить вес просто невозможно. Атмосферное влияние (температура, влажность), человеческий фактор. Даже излучение от мобильного телефона может вызвать погрешность измерения электронных весов. У механического весового оборудования это также естественное старение трущихся деталей механизма весов. А также много других факторов, влияющих на погрешность при взвешивание веса (массы).

Поэтому, у производителей весов и весового оборудования первоочередная задача свести к минимуму погрешности измерения веса. А также продление бесперебойной работы весов.

tehnogarant.ru

О точности и погрешности электронных весов

Весы покупают на предприятие для того, чтобы вести точный учёт. Определять количество отгружаемой (или принимаемой) продукции можно и без весов – считать мешками, самосвалами, кипами и т.п. Понятно, что такие единицы измерения, они же средства, вполне имеют право на жизнь, но лучше всё же мерить общепринятыми граммами, килограммами и тоннами. И вот тут возникает вопрос – а насколько точнее будет измерение массы не мешками, а весами?

То есть, возникают вопросы точности и погрешности.

До 1 июля 2001 года у нас в России весы подразделялись на 4 класса точности по ГОСТ 24104-1988. Сейчас действует новый ГОСТ 24104-2001, разработанный с учётом международных стандартов OIML. Теперь классов точности 3 – I (специальный), II (высокий), III (средний). Для подавляющего большинства промышленных задач достаточно весов III класса точности. Специального класса точности требуют в основном лабораторные весы, да и то не всегда.

То есть, при выборе платформенных, автомобильный или крановых весов можно особенно не задумываться над классом точности – все наши весы выпускаются в соответствии с ГОСТами и соответствуют своей сфере применения. А вот на погрешность измерений есть смысл обратить внимание, она может разниться у разных производителей.

В электронных весах, как и в любом другом средстве измерения, погрешность связана с ценой деления. На электронном табло аналог стрелочной цены деления – дискрета, далеко не всегда это последний цифровой разряд. Вспомним из школьного курса – абсолютная погрешность линейки равна половине цены деления. В цифровых приборах «шкала шире» и подход немного другой – погрешность считается разной в разных диапазонах. Опустим длинные рассуждения и формулы, приведём практические цифры.

Имеем весы ВСП4-1000А. У них наибольший предел взвешивания 1 тонна. Дискрета d = 200 г. То есть, если на весах лежит мешок сахара 50, 00 кг, а мы досыплем полстакана сахара, весы не могут показать 50 кг 100 г, весы покажут 50,2 кг (на табло будет светиться 050.2). Что логично – для взвешивания стаканами нужны кухонные весы. Какова погрешность платформенных весов ВСП4-1000?

Метрологически грамотно погрешность определяется через специальную величину – цену поверочного деления e. У большинства производителей e=d, о чём они пишут шильдике весов (там, где заводской номер). Поэтому опустим «юридические» тонкости и забудем про e, хотя ГОСТы прописаны именно через эту величину.

Для весов статического взвешивания можно считать, что погрешность измерения равна 1 дискрете при взвешивании грузов до 500d, ±2d при взвешивании до 2000d и ±3d – в предельном диапазоне (до максимума). Для наших весов ВСП4-1000А при d=500 г погрешность будет:

±200 г при взвешивании от 4 до 250 кг (4 кг – указанный в паспорте НмПВ – наименьший предел взвешивания).

±400 г при взвешивании от 250 до 400 кг

±600 г при взвешивании от 400 кг до 1 тонны.

Отсюда мораль – для повышения точности взвешивания надо покупать весы с НПВ, превышающим максимальную массу предполагаемых грузов примерно на 20%.

Интересно, что на точность весов влияет окружающая температура и даже регион работы весов. Лабораторные весы, юстированные и поверенные в Санкт-Петербурге, будут «врать» в Сочи из-за разницы в значении ускорения свободного падения g (g зависит от географической широты местности и высоты над уровнем моря).

Впрочем, для автомобильных и крановых весов эта погрешность несущественна. Температурная погрешность в электронных весах проявляется только тогда, когда режим работы их выходит за установленный производителем диапазон термокомпенсации (электронные весы «умеют сами» делать поправку на температуру окружающей среды). То есть, допустим, до -30 градусов весы показывают в определённом диапазоне с погрешностью d, а при -40 «поплыли» до 4d. Эти цифры прописаны в паспорте и на них следует обращать внимание, если планируете эксплуатировать весы на улице зимой или в условиях жаркого цеха.

>>Как купить весы у нас – шаг за шагом

>>Перейти к каталогу весов

>>Продажа весового оборудования

veskontrol.ru

Точность весов. Дискретность и погрешность весов.. Статьи. Поддержка. РАЗНОВЕС.РУ

Человечество всегда знало, что каждый материальный предмет имеет свою массу, однако, измерить точный вес объекта стало возможным лишь с изобретением весов. Введение различных мер массы, таких, как килограмм или фунт, тонна, грамм, миллиграмм. Следует отметить, что абсолютную массу предмета измерить невозможно, даже используя сверхчувствительные весовые приборы. Это связано с понятием «точность измерения», которое зависит от двух факторов: дискретности и погрешности.

Многие люди ошибочно считают, что эти понятия тождественны, однако, это не так. Дискретность и погрешность реализованы на разных весах по разному.

Что такое дискретность

Дискретность – это свойство, которое имеет значение, противоположное непрерывности, т.е. «прерывность». Дискретность – это значение, изменяющееся между несколькими различными стабильными состояниями. В качестве примера можно привести механические часы, в которых минутная стрелка перемещается скачкообразно, т.е. дискретно, на одну шестидесятую целой окружности циферблата. Дискретность обозначается как «d».

Понятие дискретности в электронных весах связано с шагом взвешивания и отображения массы. Так например, если на весы, обладающие дискретностью d=5 грамм, (например, весы торговые ВПМ-15.2-Т, или весы с возможностью печати этикеток ВСП-15/5-4ТКС) положить гирю массой в 1 килограмм, то они отобразят на дисплее массу, равную 1 кг. Если же к этому килограмму добавить гирьку массой 3 грамма, то такие весы отобразят на дисплее значение не в 1,003 кг, а в 1,005, поскольку шаг (и, соответственно, дискретность) таких весов равен 5 граммам.

Предельно допустимая погрешность

Предельно допустимая погрешность у весов обозначается величиной «e». Метрологически, такая величина называется «цена поверочного деления». Предельно допустимая погрешность должна быть не более определенной по нормативным документам. Она указывается заводом изготовителем при производстве весов.

Идеальным считается такое соотношение дискретности и цены деления, при котором соблюдается их равенство (d=e). Соотношение должно быть указано на том же шильдике весов, на котором указывается заводской номер.

В соответствующих ГОСТах (например ГОСТ 29329-92), указывается соотношение максимально допустимой погрешности и цены поверочного деления «e» для каждого класса точности весов. Данные об этом соотношении, в обязательном порядке, указываются в приложениях к метрологическому сертификату, который можно найти в описании к типу средства измерения. Для лабораторных весов, такую погрешность указывают в «Руководстве по эксплуатации», которое поставляется вместе с весами.

Для повышения точности взвешивания малого веса, некоторые современные модели электронных весов оборудованы многодиапазонным режимом измерений. В этом режиме, весь диапазон допустимых взвешиваний, подразделяется на несколько. При этом, каждый диапазон имеет свои, отличные от других, значения дискретности и погрешности.

Кстати, высоких показателей дискретности, а следовательно и точности, не стоит ожидать от весов с большим значением НПВ (наибольший предел взвешивания). Поэтому, для точного взвешивания, лучше выбрать весы с наименьшими значениями «e», «d» и НПВ.

www.raznoves.ru

Классы точности весового оборудования – Южно-Уральский Весовой Завод

Главным показателем качества весового оборудования прежде всего является его точность. Для каждого средства измерений устанавливается класс точности, что отражает их метрологические свойства, соответствующие требованиям техники и безопасности.

Метрологические характеристики – характеристики свойств измерительных приборов, которые оказывают влияние на конечный результат и в большей степени определяют погрешность прибора. Эти характеристики устанавливаются в соответствие с нормативно-техническими документами. Установленные этими документами характеристики называются нормируемыми, а когда их определяют экспериментальным путем, становятся – действительными. Правила выбора комплексов нормируемых метрологических характеристик для измерительных средств и способы их нормирования определены стандартом ГОСТ 8.009-84 «ГСИ. Нормируемые метрологические характеристики средств измерений». К основным характеристикам измерительных приборов относят: основную и дополнительную погрешность.

Существуют определенные классы точности и пределы допустимых погрешностей, прописанные в государственных стандартах. На сегодняшний день, для обозначения точности весового прибора используется ГОСТ OIML R 76-1-2011.

Согласно международным рекомендациям OIML класс точности подразделяется на 3 класса:

- I-й специальный,

- II-й высокий,

- III-й средний.

Однако до 2001 года по ГОСТ 24104-1988 существовало 4 класса точности. Если сравнивать ГОСТы 1988 и 2001 и 2011 года, то в I-й(специальный) класс вошли 1 и 2 классы госта старой версии, а 3-4 класс в III-й средний. Также, отличаем новой версии стандарта следует считать появление новых характеристик: цена поверочного деления «е» и число поверочных делений «n». Пользуясь именно этими характеристиками, каждый специалист гарантированно может выбрать для себя те весы, которые подходят именно для выбранных задач. К тому же, из стандарта было исключено деление весов на общего назначения и образцовые, и деление по разрядам и классам точности I/1 – IV/4.

Классы точности присваивают при разработке по результатам государственных приемочных испытаний. При определении класса точности нормируют пределы допускаемой основной погрешности. Для промышленных весов, взвешивающих многотонные грузы, раньше использовался ГОСТ 29329-92 Весы для статического взвешивания. Сейчас же, все весовые производители(Южно-Уральский Весовой Завод не исключение), используют ГОСТ OIML R 76-1-2011.

Формы выражения пределов погрешностей

Пределы погрешностей могут быть выражены в форме абсолютной, приведенной или относительной погрешности. Форма выражения погрешности для измерительных средств определяется в соответствии с их видом, свойствами, принципом действия, назначением и других факторов, влияющих на характер погрешности.

Параметры точности и погрешности весов

В весоизмерительных оборудованиях существует наибольший(НПВ) и наименьший(НМПВ) предел взвешивания весов. Наибольший предел взвешивания – это верхняя граница предела взвешивания. НПВ определяет самую большую массу при взвешивании на весах за один раз. Наименьший предел взвешивания – это нижняя граница предела взвешивания. НМПВ определяет какой наименьший вес можно взвесить на весах с допустимой степенью погрешности.

Цена деления весов

Предельно допустимая погрешность у весов обозначается величиной «e», ее еще называют «цена поверочного деления». Предельно допустимая погрешность должна быть не более определенной по нормативным документам. Она указывается заводом изготовителем при производстве весов. Дискретность – это значение, изменяющееся между несколькими различными стабильными состояниями. В качестве примера можно привести механические часы, в которых минутная стрелка перемещается скачкообразно, т.е. дискретно, на одну шестидесятую целой окружности циферблата. Дискретность обозначается как «d». Предельно допустимая погрешность весов определяется ценой поверочного деления e. Производители весов и весового оборудования весов гарантирует следующее соотношение: d = e. Чем ниже погрешность на весах, тем выше точность измерений весового прибора. Погрешность весов в диапазоне измерений по абсолютному значению не должна превышать пределов допускаемой погрешности.

Пределы допускаемой погрешности

| Для нагрузки (m),выраженной в поверочных интервалах весов | Пределы допускаемой погрешности | |||

| I класс точности (специальный) | II класс точности (высокий) | III класс точноcти (средний) | Первичная проверка | В эксплуатации |

| 0 ≤ m ≤ 50000 e | 0 ≤ m≤5000 e | 0 ≤ m≤500 e | ± 0,5 e | ± 1 e |

| 50000 e < m ≤ 200000 e | 5000 e < m ≤ 20000 e | 500 e < m ≤ 2000 e | ± 1,0 e | ± 2 e |

| 20000 e < m | 20000 e < m ≤ 100000 | 2000 e < m ≤ 10000 | ± 1,5 e | ± 3 e |

Промышленные весы, взвешивающие большие многотонные грузы, производства Южно-Уральского Весового Завода такие как автомобильные, вагонные, платформенные и др. используется III (средний) класс точности.

Другие факторы, влияющие на погрешность измерения весов

Существует великое множество факторов, влияющих на погрешность измерения весоизмерительного оборудования. Очень сложно, если не невозможно, точно измерить вес объекта. Влияет буквально все – погодные условия (температура, влажность), человеческий фактор и др. Механические весы страдают от естественного стачивания трущихся деталей механизма. А также прочие факторы, влияющих на погрешность при взвешивании. Именно поэтому, производители весов ставят в приоритет задачи по сведению к минимуму погрешности измерения веса, для долгого срока службы весов.

В Российской Федерации средства измерений должны соответствовать условиям эксплуатации и установленным требованиям. На средство взвешивания обязательно оформляется сертификат об утверждении типа средства взвешивания.

www.uuvz.ru

- Д 49 двигатель – ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ДИЗЕЛЯ 3А-6Д49 и 7-6Д49 – Мои статьи – Каталог статей

- Производство из опилок спирта – Производство спирта из опилок в домашних условиях, переработка древесных отходов в жидкое топливо

- Назначение компрессор – Назначение компрессора, компрессорной установки и компрессорной станции. Классификация компрессоров по принципу действия, избыточному давлению и подаче

- Теплопроводность кирпича шамотного – керамического, шамотного, красного, коэффициент, индекс изоляции воздушного шума кирпичной кладки, дерева и пеноблока, видео-инструкция по монтажу своими руками, фото и цена

- Пресс 250 тонн гидравлический – Дешевая и качественная гидравлический пресс 250 тонн продукция от гидравлический пресс 250 тонн Производителей на Alibaba.com

- Сколько в одном кубе см – Сколько в метре кубическом литров, сантиметров кубических и других единиц измерения объема

90zavod.ru

Погрешность весов

Весы являются измерительным инструментом и предназначены для измерения веса. Единицей измерения веса является килограмм, а также его производные грамм, тонна, миллиграмм и т.д.

Поскольку абсолютно точно вес измерить невозможно, то показания весов могут считаются достоверными с определенной погрешностью измерения. С другой стороны, показания результатов взвешивания на индикаторе электронных весов отображаются с некоторой дискретностью, обозначаемой величиной d.

Например, если дисплей торговых весов AP-15М показывает вес 1 кг, то при добавлении груза весом 3 г показания будут равны 1,005 кг, т.е. будут меняться с дискретностью d = 5 г. Многие ошибочно полагают, что эта величина d и является погрешностью измерения веса. Однако это не так.

Предельно допустимая погрешность измерений определяется специальной метрологической величиной е — ценой поверочного деления.

Обычно производитель весов гарантирует следующее соотношение: d = e. Как правило, об этом сообщено на дисплее конкретных весов, а также на «шильдике» — алюминиевой пластинке с заводским номером, прикрепленной к корпусу. Данное равенство позволяет установить связь между дискретностью показаний и погрешностью измерения.

Связь предельно допускаемой погрешности измерений с e для весов каждого класса точности приведена в соответствующих ГОСТах. Можно также посмотреть эти данные в описаниях типа средства измерения, являющихся неотъемлемым дополнением к метрологическому сертификату.

Для лабораторных весов — погрешность взвешивания — указана в «Руководстве по эксплуатации», которое входит в комплект поставки с каждыми весами. И здесь мы видим отличие от ранее действовавших документов. В предыдущей версии стандарта для электронных весов устанавливалось одно значение погрешности во всем диапазоне автоматического уравновешивания. Согласно новой версии стандарта весь диапазон взвешивания от наименьшего до наибольшего пределов взвешивания разбивается на интервалы взвешивания, характеризующиеся различными значениями предельно допускаемой погрешности. Границы интервалов взвешивания выражаются определенным количеством цен поверочных делений «е». В результате такого разбиения весы имеют несколько значений предельно допускаемой погрешности по диапазону взвешивания, нормируемых производителем в долях цены поверочного деления «е» и выражаемых в единицах массы. Интервалы взвешивания и соответствующие им предельные значения допустимой погрешности взвешивания для весов различных классов точности приведены в таблице

| Интервалы взвешивания для весов класса точности | Пределы допускаемой погрешности | |||

| специального | высокого | среднего | при первичной поверке | в эксплуатации |

| До 50000е | До 5000е включ. | До 500е включ. | ±0,5е | ±1,0е |

| Св. 50000е до 200000е включ. | Св. 5000е до 20000е включ. | Св. 500е до 2000е включ. | ±1,0е | ±2,0е |

| Св. 200000е | Св. 20000е | Св. 2000е | ±1,5е | ±3,0е |

www.vesis.ru

Организационно-методические принципы обеспечения точности взвешивания при настройке и поверке большегрузных весов — Публикации — Тензо-М

Кудрявцев А.Г., генеральный директор ЗАО «Промконструкция»

Сенянский М.В., генеральный директор, к.т.н.

Динамичный рост объема продукции отечественных предприятий, процессы интеграции в мировую экономику приводят к интенсификации внутренних и международных перевозок сырья и товаров. Логистика развивается как успешный самостоятельный бизнес, увеличивается потребность в операциях учета потоков грузов, в частности, во взвешивании грузов на большегрузных весах. Идет активное распространение отечественных и зарубежных электронных весов, широко развита реконструкция устаревших рычажно-механических весов.

Автомобильные, вагонные, бункерные и другие большегрузные весы все чаще включают в информационно-управляющие системы, где результаты взвешивания служат основой для расчетов между покупателями и продавцами, для внутрифирменного и бухгалтерского учета, для управления технологическими процессами. Данные взвешиваний часто служат основной информацией при принятии управляющих решений. В этих случаях повышенная погрешность весов может стать причиной неверных решений, материальных потерь, привести к несанкционированному перераспределению товаров и денежных средств между участниками производства, транспорта, торговли.

Современные весы представляют собою сложные электронно-механические системы. Весы имеют грузоприемные платформы, часто состоящие из нескольких секций. Весы включают до 8…12 весоизмерительных датчиков. Приборы весов, как правило, связаны с компьютерными информационными системами. Но, как и прежде, при оценке погрешности большегрузных весов внимание разработчиков и исследователей направлено преимущественно на относительно хорошо изученные составляющие погрешности весов, на метрологические характеристики (МХ) весоизмерительных датчиков и приборов.

Однако технические и метрологические характеристики весов являются результатом действия многочисленных и разнообразных по природе физико-технических, организационных факторов. Практика показывает, что свойства конструкции весов и опорного основания как механической системы, организация действий персонала, условия нагружения весов при настройке и поверке являются существенными факторами, зачастую определяющими реальную точность взвешивания. Но изучению этих факторов пока не уделяется необходимого внимания. Содержание действующих нормативно-методических документов во многом не соответствует современному уровню техники, не учитывает новых требований.

У разработчиков и потребителей весов, у работников метрологических служб накоплен большой опыт эксплуатации большегрузных весов нового поколения. Объективно сложилась потребность в серьезном изучении этого опыта. В предлагаемой статье результаты анализа нормативных документов, опыта испытаний, эксплуатации весов обобщены в форме некоторых организационно – методических принципов. По убеждению авторов эти принципы отражают существо работ по обеспечению требуемой точности взвешивания на большегрузных весах.

Рассмотрим основные факторы, определяющие точность весов. На этапах разработки весов главными из них являются:

— схемотехнические решения, заложенные в конструкцию весов, весоизмерительных датчиков и приборов,

— реализация принятых решений при изготовлении одного или нескольких опытных экземпляров весов,

— достоверная оценка метрологических характеристик весов при испытаниях типа СИ.

Положительные результаты испытаний типа подтверждают МХ весов, отражаемые в описании типа СИ. Предполагается, что выпускаемые далее в серийном производстве и поставляемые потребителям весы обладают такими же МХ. Однако в это время вступают в действие новые факторы:

— отклонения в пределах допусков размеров и других параметров при изготовлении металлоконструкций, установочной оснастки, отклонения характеристик конкретных экземпляров приборов, датчиков, других устройств,

— отступления от принятых при изготовлении опытных образцов, прошедших испытания на утверждение типа СИ, материалов, технологий, типов и характеристик датчиков, приборов, комплектующих элементов,

— влияние характеристик грунтов, основания, фундамента весов, возможные ошибки при монтаже весов,

— старение и износ весов и фундаментов, нагрузки в ходе эксплуатации, влияние ремонта весов,

— погрешности настройки при вводе весов в эксплуатацию и после ремонтов.

Влияние второй группы факторов «индивидуально» для каждого экземпляра весов и не может быть учтено при утверждении типа СИ. Существенно влияет на МХ и настройка весов, когда изготовитель или сервисное предприятие производят регулировку систем весов и калибровку весоизмерительного прибора.

В итоге, МХ находящихся в обращении весов могут существенно отличаться для каждого экземпляра весов и не всегда соответствовать показателям, заявленным для данного типа СИ, что, к сожалению, довольно часто встречается на практике.

Главным барьером на пути в хозяйственное обращение весов с повышенной погрешностью, служит поверка весов органами ГМС. В ходе поверки должны быть экспериментально определены МХ весов, проверено соответствие весов требованиям нормативной документации.

Если изготовление конструкции весов, комплектующих элементов, монтаж, настройка выполнены качественно, то весы полностью соответствуют предъявляемым требованиям. В эксплуатацию к потребителю поступят доброкачественные весы независимо от объема испытаний при поверке.

Иначе обстоит дело, если на поверку поступают весы, изготовленные с дефектами или неправильно настроенные. По сложившемуся сейчас порядку поверка органами ГМС является главным и часто единственным барьером на пути продвижения к потребителю таких весов. В этих случаях эффективность выявления непригодных к эксплуатации весов зависит от качества методик испытаний при поверке, от квалификации и добросовестности поверителя, а также от обеспечения работ достаточным количеством рабочих эталонов массы. Методы и процедуры поверки определены ГОСТ 8.453-82 «Весы для статического взвешивания. Методы и средства поверки» [3].

Далее представлены результаты анализа методик и практики настройки, поверки, опыта эксплуатации большегрузных весов сформулированные в виде неких организационно-методических принципов.

1. Принцип обеспечения заявленного уровня МХ для каждого экземпляра весов

Принцип отражает необходимость обеспечения заявленной точности взвешивания при работе каждого экземпляра весов непосредственно у потребителя.

Анализ причин повышенной погрешности взвешивания, наблюдаемой порой при эксплуатации большегрузных весов, показал, что составляющие этих погрешностей в зависимости от происхождения, механизма действия и места первичного проявления целесообразно разделить на два блока.

Блок «базовых» составляющих погрешности, связанных

— с выбором основных технических решений – типом весоизмерительных датчиков и приборов, количеством секций грузоприемной платформы,

— с количеством и классом точности весоизмерительных датчиков,

— с техническими характеристиками весоизмерительного прибора,

— с влиянием на МХ прибора, конструкцию весов температуры и других внешних воздействующих факторов.

Блок «локальных» составляющих погрешности, связанных

— с влиянием допусков на изготовление датчиков, приборов, конструкции весов и фундамента,

— с отклонениями, внесенными при изготовлении опорного основания, фундамента, при монтаже или ремонте весов,

— с погрешностями настройки весов после монтажа или ремонта (недостаточная масса эталонных грузов, неадекватность схемы нагружения весов реальным условиям и т.п.),

— с недобросовестностью, ошибками персонала и др.

К этой же группе относятся и погрешности, проявляющиеся в ходе эксплуатации весов:

— изменение характеристик датчиков и приборов вследствие старения,

— скрытые дефекты, отказы датчиков, прибора, коммутационных устройств,

— просадки, поломки фундамента и опор,

— износ контактных поверхностей, поломки установочной оснастки датчиков,

— нарушение зазоров, трение между подвижными (взвешиваемыми) и неподвижными элементами весов,

— деформации, поломки элементов конструкции грузоприемной платформы или других деталей.

Составляющие погрешности первого, «базового» блока относятся к множеству весов данного типа СИ, к каждому их экземпляру. Погрешности же блока «локальных» источников проявляются на каждом экземпляре весов в разной степени, в зависимости от проявления во многом случайных по своей природе факторов.

Первый блок составляющих погрешности характеризует потенциальные метрологические возможности всей совокупности весов данного типа. До последнего времени внимание исследователей и авторов нормативных документов было сосредоточено преимущественно на данном типе погрешностей.

Реальные значения погрешностей второго блока, зависят от большого числа трудно контролируемых факторов, в том числе от ошибочных или недобросовестных действий персонала. Практика показывает, что погрешности, вызванные источниками «локального» блока, зачастую превалируют над остальными и вносят определяющую долю в погрешность весов. Невозможно достичь высокой точности взвешивания даже на дорогостоящих весах производства лучших фирм без устройства качественного основания (фундамента), правильного монтажа, достоверной настройки весов при вводе их в эксплуатацию или после ремонта.

Принцип обеспечения МХ каждого экземпляра весов состоит в требовании полного исключения после настройки и поверки случаев пропуска в эксплуатацию весов с МХ, не соответствующими требованиям ГОСТ [2].

2. Принципы адекватного моделирования процесса взвешивания

Экспериментальная проверка погрешности весов

Погрешности «базового» блока достаточно хорошо известны и поддаются оценке расчетными и экспериментальными методами при испытаниях весов с целью утверждения типа СИ и при периодических испытаниях.

Второй же, блок «локальных» составляющих погрешности к настоящему времени практически не исследован. Оставаясь во многом случайными по происхождению, эти составляющие часто проявляются в систематической погрешности весов. Погрешности «локального» характера можно определить только экспериментально для каждого экземпляра СИ при метрологически корректной постановке эксперимента в ходе настройки и поверки весов. В случае выявления недопустимо большой погрешности весов, причины отклонений подобного рода чаще всего могут быть выявлены и устранены ремонтом весов и правильной настройкой.

При настройке и поверке весов представляется возможность достаточно точного воспроизведения процесса взвешивания и экспериментального определения основных МХ при действии присущих конкретному экземпляру весов составляющих погрешности как «первого» так и «второго» блока. При правильной постановке эксперимента можно оценить погрешность весов с учетом как погрешности датчиков и приборов так и влияния податливости опор датчиков, деформаций грузоприемной платформы, способности установочной оснастки датчиков парировать влияние деформаций платформы на точность измерения и других подобных факторов.

Учет особенностей нагружения весов при эксплуатации

К основным показателям, контролируемым при поверке МХ большегрузных весов, относят прежде всего

— независимость показаний весов от положения груза на грузоприемном устройстве (п. 3.3.5. ГОСТ 8.453-82),

— погрешность нагруженных весов (п.3.3.6. ГОСТ 8.453-82).

Вполне очевидно, что характер и схемы нагружения при настройке и поверке должны в максимальной степени учитывать особенности работы весов.

Для вагонных, вагонеточных, автомобильных весов характерно попарно симметричное, «точечное» приложение нагрузки через «пятна» касания колес взвешиваемого транспорта и платформы. Из-за разнообразия транспорта по числу осей и расстоянию между ними точки возможного приложения нагрузки от колес располагаются достаточно произвольно по длине платформы. Это обстоятельство, безусловно, должно быть учтено при проектировании конструкции платформы и при выборе схем нагружения весов при настройке и поверке.

Для вагонных и автомобильных весов независимость показаний от положения взвешиваемого транспорта на платформе особенно важна. На весах взвешивают транспорт различных баз и колесных формул, наезжающий с обеих сторон весов. Точки возможного приложения нагрузки на весы распределены практически по всей поверхности платформы.

При настройке и поверке вагонных, вагонеточных весов нагрузка на рельс передается через колесо весовой тележки, что близко к условиям эксплуатации весов.

Для весов же автомобильных при использовании широко применяемых цилиндрических гирь характер передачи нагрузки на платформу не соответствует реальному. При настройке и поверке должны быть проверены ситуации расположения транспорта в любом месте по длине платформы, по всем секциям. Нагрузка должна быть приложена по колеям, симметрично относительно продольной оси весов.

Предпочтение прямым методам нагружения весов

ГОСТ 8.453-82 [3] предусмотрено определение МХ поверяемых весов методом прямых измерений с нагружением весов эталонными массами. В этом случае процесс взвешивания удается воспроизвести наиболее полно и наглядно. Действительно, при установке груза на весы силовые потоки передаются через деформирующуюся под нагрузкой платформу на установочную оснастку весоизмерительных датчиков. Оснастка должна в достаточной степени парировать деформации платформы и обеспечить возможно более точную передачу вертикальной составляющей нагрузки на датчики. Далее усилия передаются на опорные элементы, на фундамент весов и замыкаются на подстилающую поверхность (грунт, строительная конструкция, балластная призма и т.п.).

При нагружении весов гирями или замещающими грузами, с наибольшей точностью воспроизводятся реальные условия работы весов, удается проверить влияние всех, без исключений, источников погрешности на пути передачи сил.

Как альтернативу традиции, некоторые нормативные документы, например, методика МИ 2520-99 «Весы электромеханические большегрузные. Методика поверки» [5], допускают, так называемый, «безгирный» способ поверки. Весы предлагают нагружать не гирями или балластными массами а различными механизмами, например, гидроцилиндрами, измеряя прилагаемые силы. В этом случае характер приложения нагрузки и схема передачи сил далеко не всегда моделируют реальные условия работы весов.

Для платформенных весов, например, нагрузку предлагается прикладывать гидроцилиндрами, связанными с фундаментом. При приложении нагрузки непосредственно над силоизмерительными датчиками проверке, по существу, подвергаются лишь сами датчики и весовой терминал. К фундаменту весов приложены силы, действующие в противоположном, по отношению к штатному, направлении. Подстилающая поверхность фундамента не нагружена.

Нагрузить середину платформы автомобильных; или вагонных весов безгирным способом практически нереально. Поэтому при поверке не будет проверено влияние на МХ податливости платформы, жесткости опор, эффективности установочной оснастки датчиков. Вполне очевидно с позиций теории, и опыт это подтверждает, что качество фундамента, свойства грунта, деформации конструкции под нагрузкой, способность датчиков и установочной оснастки парировать эти деформации являются важнейшими факторами, определяющими реальную погрешность взвешивания.

Возможно, в обоснованных случаях безгирное нагружение весов применимо как способ настройки, диагностики состояния отдельных систем весов. Но возможность применения безгирного способа нагружения для поверки автомобильных, вагонных, вагонеточных весов в целом без тщательного изучения каждой конкретной ситуации квалифицированными специалистами, конечно, недопустима.

Проверка случаев экстремального нагружения весов

Естественно рассмотреть вопрос – допустимо ли при настройке и поверке весов укладывать гири на грузоприемной платформе, равномерно распределяя их по поверхности платформы?

Грузоприемную платформу (секцию платформы) автомобильных, вагонных весов можно моделировать как балку на шарнирных опорах, нагруженную силой, равной нагрузке на ось взвешиваемого транспорта.

Случаю нагружения платформы гирями, равномерно распределенными по ее длине, соответствует балка с равномерно распределенной нагрузкой. Прогиб такой балки в середине пролета согласно [6] равен

где E – модуль упругости материала балки,

Jx — момент инерции сечения балки,

Р – нагрузка на ось,

l – длина пролета

В реальности нагрузка от колеса сосредоточена в «пятне касания», чему соответствует та же балка, нагруженная сосредоточенной силой. Максимальный прогиб балки при нагрузке, приложенной в середине пролета составит

Из приведенных соотношений видно, что при нагружении «в точке» прогиб балки практически в два раза больше, чем в случае распределенной нагрузки.

Деформации платформы могут существенно влиять на погрешность весов. Рассмотренный пример иллюстрирует важные для практики настройки и поверки весов положения.

Во-первых. Место расположение эталонной массы на поверхности грузоприемной платформы при настройке и поверке весов может существенно влиять на измеряемые МХ, что явно недостаточно учтено сейчас в нормативно-методических документах.

Во-вторых. Распространенная практика настройки и поверки автомобильных весов с равномерным распределением гирь (цилиндрических или призматических) по поверхности платформы, неприемлема. В этом случае условия работы весов необоснованно облегчены — деформации платформы весов и соответствующие нагрузки на установочную оснастку силоизмерительных датчиков практически вдвое меньше, чем при передаче нагрузки через колеса автомобиля. Возникает опасность пропуска в эксплуатацию весов не соответствующих требованиям ГОСТ.

В-третьих. Повсеместно используемые в настоящее время для настройки и поверки автомобильных весов цилиндрические гири массой 500кг и, реже, 2000кг не удовлетворяют современным требованиям – не позволяют адекватно воспроизвести нагрузку от колес автомобиля.

Принципу проверки случаев экстремального нагружения весов в целом отвечают требования ГОСТ 8.453-82 в части методики проверки независимости показаний весов от положения груза на грузоприемном устройстве. Согласно стандарту эту характеристику необходимо проверять «…при нагружении …20%НПВ для автомобильных и вагонных … и 10%НПВ для весов других типов…» над каждой (парой) грузоприемных призм и на середине платформы (секции).

Однако стандарт нуждается в важном уточнении. Как показано выше, для более точного воспроизведения реальных условий работы автомобильных весов нагрузку необходимо располагать на попарно симметричных относительно оси весов «точках». На рис. 2 показан пример схемы укладки гирь на платформе автомобильных весов при настройке и поверке. Нагрузка должна быть приложена на попарно симметричные относительно направления движения площадки площадью не более 1кв.м. Представляется целесообразным принять нормативные требования к имитации нагрузок от оси, тележки при настройке автомобильных, вагонных, вагонеточных весов различных типоразмеров.

Нагрузка на ось современных автомобилей достигает 10 и более тонн. При поверке автомобильных весов с НПВ 40…60т, над каждым датчиком и на середине платформы необходимо разместить 4…6 тонн эталонных гирь. Однако форма и размеры повсеместно применяемых сейчас эталонных 500 – килограммовых гирь таковы, что на площадке в 1 м2 поверхности весов можно разместить всего 3…4 гири вместо требуемых 8…12. Поэтому настройку и поверку автомобильных весов вынужденно проводят при нагрузках много меньших требуемых стандартом.

В результате при настройке и поверке весов не удается полностью проверить выполнение требований стандарта. Вероятен допуск в эксплуатацию неисправных весов – показания весов при наезде одного и того же автомобиля с разных сторон, при остановке в различных местах платформы будут отличаться между собою. Практика показывает, что эти отклонения могут достигать десятков и даже сотен килограммов.

Достоверная оценка погрешности весов

Важнейшая процедура настройки и поверки весов – оценка погрешности нагруженных весов. Погрешность определяют экспериментально как разность между нагрузкой (массой эталонных гирь) и показаниями весоизмерительного прибора.

На рис. 6 прямой 1 условно изображена номинальная характеристика весов с НПВ=60т и е=d=20кг, а также поле допускаемых стандартом [2] отклонений показаний весов от величины нагрузки. Если настройку и поверку весов проводить корректно и в соответствии с требованиями стандарта [3] проверять погрешность весов при их нагружении (разгружении) эталонными гирями до НПВ, то в достоверности результатов эксперимента не приходится сомневаться. Весы, у которых МХ не соответствуют требованиям ГОСТ (прямые 2 и 3 на рис. 6), будут отрегулированы при настройке или забракованы представителем ГМС при поверке.

Но нередки ситуации, когда имеющихся эталонных гирь для нагружения поверяемых вагонных или автомобильных весов до НПВ недостаточно. Тогда исходную калибровку весов проводят по меньшей массе гирь, а при дальнейших измерениях и поверке автомобильных весов используют метод последовательных замещений (МПЗ).

Возможные последствия настройки и поверки автомобильных весов посредством МПЗ при малой массе эталонных гирь показаны на Рис. 6 и в таблице 1. Прямые 2 и 3 на рис. 6 и таблица 1 показывают возможные отклонения характеристики весов при настройке, которые не удастся выявить дальнейшей поверкой весов с НПВ в 40…60т при работе с пятью тоннами эталонных гирь.

Таблица 1

|

НПВ,т |

Допускаемая ГОСТ 29 329-92 погрешность весов, %% |

Дополнительные отклонения, не выявляемые поверкой, кг |

Суммарная погрешность, %% |

|---|---|---|---|

|

40 |

±0,07 |

±80 |

±0,27 |

|

50 |

±0,12 |

±200 |

±0,52 |

|

60 |

±0,10 |

±240 |

±0,5 |

Из данных таблицы следует, что настройка весов по малой массе эталонных гирь может привести к погрешности взвешивания, превышающей допустимые ГОСТом величины в 4…5 и более раз. При этом поверка весов с недостаточной массой эталонных гирь не способна выявить допущенные при настройке отклонения.

В реальных условиях за счет возможной нелинейности характеристики весов, при зависимости (из-за ошибок настройки) показаний весов от места приложения нагрузки погрешности настройки весов, которые не удается выявить поверкой, могут значительно превышать приведенные оценки.

Конечно, наиболее точно погрешность весов можно оценить при нагружении весов эталонными гирями до НПВ. Такие проверки, возможно, следует проводить при испытаниях типа СИ. В обычной практике, как правило, пользуются методом замещений. Так стандарт [3] допускает при поверке автомобильных весов применение МПЗ с массой эталонных гирь не менее 25% НПВ. Согласно рекомендациям МОЗМ в аналогичном случае [1] следует иметь гирь не менее 50% НПВ.

Актуальным направлением работ по повышению точности большегрузных весов является оснащение предприятий, производящих настройку и поверку весов достаточным, вплоть до НПВ обслуживаемых весов, количеством эталонных гирь.

Требования к эталонным гирям и передвижным лабораториям для поверки весов

Опираясь на рассмотренные примеры, можно сформулировать следующие общие требования к конструкции эталонных гирь, применяемых при настройке, калибровке, поверке автомобильных и подобных им весов:

— технические и метрологические характеристики должны соответствовать требованиям ГОСТ 7328-01 [4] по классу точности М1,

— возможность укладки в несколько «этажей» друг над другом на платформе весов, на складе, на стеллажах передвижных лабораторий,

— предпочтительна масса гирь до 500 и 1000 кг,

— возможность укладки на 1 кв.м поверхности грузоприемной платформы не менее 6т гирь,

— возможность перемещения современными средствами механизации работ на складах.

Для настройки, калибровки и поверки большегрузных весов на местах необходимы специальные передвижные весоповерочные лаборатории (СПВЛ), отвечающие следующим современным требованиям:

— масса доставляемых к месту поверки эталонных гирь – не менее 15…20тонн (учитывая возможность подвоза недостающих до 50%НПВ гирь другими транспортными средствами),

— наличие различных по массе гирь – 500, 1000, наборы гирь до 20кг,

— механизмы для погрузки и выгрузки, перемещения гирь по платформе весов,

— автономный источник энергии,

— размещение на автотранспорте, удовлетворяющем требованиям Правил дорожного движения.

Возможны различные варианты конструкции эталонных гирь и комплектации СПВЛ в зависимости от предпочтений заказчика, типов и пределов взвешивания обслуживаемых весов, типа и параметров транспортных средств (автомобильных шасси, тягачей, полуприцепов и прицепов), а также используемых грузоподъемных механизмов. Известны примеры [6] отечественных разработок.

Гарантия соответствия МХ весов требованиям стандартов.

Как показано выше, сложность техники, большое число участников работ, длительность сроков эксплуатации весов порождают множество факторов, влияющих на качество весов, на точность взвешивания. Вследствие этого, в том числе и из-за ошибок или недобросовестных действий персонала, довольно велика вероятность появления весов с повышенной погрешностью, не соответствующих стандартам. Но, по сложившемуся сейчас порядку, на пути от производителя и сервисного предприятия к потребителю поверка органами ГМС является главным и часто единственным барьером, защищающим потребителя от поступления негодных к эксплуатации весов.

Назрела необходимость принять к исполнению принцип гарантии соответствия МХ весов требованиям стандартов. По этому принципу производитель весов непосредственно или через уполномоченные им сервисные центры должен гарантировать соответствие МХ каждого поступившего к потребителю экземпляра весов установленным для типа СИ значениям.

Гарантия соответствия установит ответственность производителя за результат поверки весов после монтажа и настройки при вводе их в эксплуатацию. В дальнейшем, в ходе эксплуатации весов подобные гарантии потребитель должен получить от предприятия сервисного обслуживания. Аналогичные положения содержат рекомендации МОЗМ [1].

Последовательное соблюдение принципа гарантии соответствия даст производителям весов, сервисным предприятиям мощный стимул повышения качества весов, качества работы, увеличения гарантийных сроков, оснащения контрольным оборудованием и рабочими эталонами массы. Такие действия будут способствовать повышению реальной точности взвешивания в местах использования весов.

ЗАКЛЮЧЕНИЕ

Исходя из предложенных принципов, для решительного улучшения ситуации с обеспечением точности взвешивания на местах эксплуатации большегрузных весов целесообразно предложить следующие первоочередные меры:

— обновить содержание нормативных документов, регламентирующих общие технические требования к весам, методики их поверки с учетом специфики различных типов большегрузных весов и условий их нагружения при эксплуатации,

— согласовать методики поверки весов, требования к эталонам массы с рекомендациями международных документов;

— оснастить ГЦИ СИ, ЦСМ рабочими эталонами массы (гирями) современной конструкции, передвижными лабораториями (СПВЛ), средствами поверки рабочих эталонов, оборудованием для испытаний силоизмерительных датчиков и приборов, исходя из необходимости поверки, прежде всего автомобильных весов в соответствии с рекомендациями МОЗМ,

— разработать и принять организационно-распорядительные документы, устанавливающие ответственность изготовителей, поставщиков и сервисных предприятий за соответствие МХ поставляемых в эксплуатацию и предъявляемых на поверку весов требованиям нормативных документов,

— разработчикам, изготовителям, предприятиям сервисного обслуживания большегрузных весов, работникам ЦСМ до выхода новых нормативных документов строго выполнять требования действующего стандарта [3], особенно в части настройки и контроля погрешности весов, переходить на применение современных гирь и средств их поверки.

Мнение руководителя

Целевой подход к обеспечению точности взвешивания

Статья представителей отечественного весостроения Сенянского М.В. и Кудрявцева А.Г. является хорошим примером целевого комплексного подхода к проблеме обеспечения точности взвешивания большегрузных весов. Сформулированные авторами принципы созвучны с рекомендациями МОЗМ и другими международными документами.

Для улучшения положения дел с реальным выполнением требований к метрологическим характеристикам поступающих в эксплуатацию весов, основными задачами для производителей и организаций Ростехрегулирования на ближайшее время должны стать гармонизация наших и европейских стандартов, оснащение ГЦИ СИ и ЦСМ эталонами массы и весоповерочными лабораториями современного уровня. Кроме того, актуальна организация дополнительного обучения кадров, занятых поверкой большегрузных весов, а также персонала предприятий, выполняющих их изготовление, настройку и сервисное обслуживание.

В.Н. Крутиков,

Заместитель руководителя Федерального агентства

по техническому регулированию и метрологии

Литература:

1. Международная рекомендация МОЗМ Р76-1.

2. ГОСТ 29 329-92 Весы для статического взвешивания. Общие технические требования.

3. ГОСТ 8.453-82 Весы для статического взвешивания. Методы и средства поверки.

4. ГОСТ 7328-2001 Гири. Общие технические условия.

5. МИ 2520-99 «Весы электромеханические большегрузные. Методика поверки»

6. Александров А.В. и др. Сопротивление материалов. М.: Высшая школа, 1995г.

7. Гири и передвижные лаборатории для поверки большегрузных весов — М.: «Главный метролог», № х/2005.

www.tenso-m.ru

Как определить погрешноть весов

Все чаще и чаще потребители задаются вопросом, не обманывает ли их поверитель, производящий поверку показаний весов. Ведь возможно, что показания весов и гирь, нагруженных на платформу, не совпадают.

Если технический паспорт весов давно утерян, то посмотреть допустимую погрешность просто-напросто негде. Придется поверить «недобросовестному» поверителю. Хотя, есть из этой ситуации и другой выход.

НПВ – наибольший предел взвешивания

НмПВ — наименьший предел взвешивания

D — цена деления. Ценой деления называется разность значений массы отмеченных на двух ближайших делениях весов (соответствует дискретности отчета цифровых весов).

E — цена поверочного деления. Поверочная цена деления — это величина условная, которая выражается в единицах массы и используется для нормирования требований к весовому оборудованию.

Теперь при прочтении статьи у вас не должно возникнуть вопросов, касаемо терминологии. Вы даже можете блеснуть перед знакомыми познаниями метрологических терминов, но всё же этого мало, чтобы вступить в спор с поверителем.

Спорные вопросы возникают чаще всего между людьми, имеющими прямое отношение к сфере торговли. Поэтому целесообразно будет рассмотреть именно вопрос вычисления массы и его ошибок в сфере торговли и общественного питания.

Согласно ГОСТу 24104-2001 для торговых целей применяются весы среднего класса точности.

Внимание, теперь о самом главном!

Для весов среднего класса точности НПВ определен и равен 20d в соответствии с настоящим стандартом. На таких весах взвешивание от 0 до «20 первых делений» будут неточным.

E=d (поверитель ориентируются на дискретность и производит расчет погрешности с помощью d)

В ГОСТе Вы найдете специальную таблицу, по которой производится расчет точности весов среднего класса точности.

Интервалы взвешивания для весов среднего класса точности Пределы допускаемой погрешности

| Интервалы взвешивания для весов класса точности | Пределы допускаемой погрешности | |||

| специального | высокого | среднего | при первичной поверке | в эксплуатации |

| До 50000 e включ. | До 5000 e включ. | До 500 e включ. | ± 0,5e | ± 1,0e |

| Св. 50000 e до 200000 e включ. | Св. 5000 e до 20000 e включ | Св. 500 e до 2000 e включ. | ± 1,0e | ± 2,0e |

| Св. 200000 e | Св. 20000 e | Св. 2000 e | ± 1,5e | ± 3,0e |

При первичной поверке В эксплуатации

От НмПВ до 500 е включительно.

Св. 500 е до 2000 е включительно.

Св. 2000 е до НПВ ±0,5 e

±1,0 e

±1,5 e ±1,0 e

±2,0 e

±3,0 e

Не понятно? Давайте разберемся на примере. Для примера возьмем довольно распространенную модель торговых весов корейской фирмы CAS SW.

На читаем надпись на шильдике, а затем переводим все это на нормальный человеческий язык.

Дискретность (d=e) 2 г.

Наибольший предел взвешивания (НПВ) 5 кг.

Наименьший предел взвешивания (НмПВ) 40 г. Как вы помните, по госту НмПВ соответствует 20d. Проверим. 20*2=40 г. Действительно совпадает…

Теперь переходим к самому интересному: расчету погрешности.

Сразу подчеркнем, что первичная поверка весов делается на заводе и нас не интересует. Наши весы уже давно находятся в эксплуатации , поэтому мы будем ориентироваться по последнему столбцу.

НмПВ 40 г.

500 e = 1000 г (т.е. 500*2)

Следовательно, 2000 e = 1000*4 = 4000 г.

Из столбца видно, что:

В интервале от 40 г. до 1000 г. допускается погрешность ±2 г.

От 1 кг до 4 кг ±4г.

От 4 кг ±6 г.

Как видите, не так все сложно!

ves-lab.ru

| Наименование характеристики | Величина |

| Наибольший предел взвешивания, НПВ, т | 30, 40, 60, 80 |

| Наименьший предел взвешивания (НмПВ), т: для весов с НПВ = 30, 40, 60 т для весов с НПВ = 80 т | 0,2 0,4 |

| Класс точности по ГОСТ 29329-92 | Средний |

| Цена поверочного деления (e), т: для весов с НПВ = 30, 40, 60 т для весов с НПВ = 80 т | 0,01 0,02 |

| Дискретность отстчета (d), т: для весов с НПВ = 30, 40, 60 т для весов с НПВ = 80 т | 0,01 0,02 |

| Предел допускаемой погрешности при первичной поверке, т: для весов с НПВ = 30, 40,60 т от 0,2 до 5 т (от НмПВ до 500 e) от 5 до 20 т (от 500 до 2000 e) от 20 до 30 т (от 2000 до 3000 e) свыше 30 т (свыше 3000 e) | ±0,01 (±1e) |

| Предел допускаемой погрешности при первичной поверке, т: для весов с НПВ = 80 т от 0,4 до 10 т (от НмПВ до 500 e) от 10 до 40 т (от 500 до 2000 e) свыше 40 т (свыше 2000 e) | ±0,02 (±1e) |

| Предел допускаемой погрешности при эксплуатации, т: для весов с НПВ = 30, 40,60 т от 0,2 до 5 т (от НмПВ до 500 e) от 5 до 20 т (от 500 до 2000 e) от 20 до 30 т (от 2000 до 3000 e) свыше 30 т (свыше 3000 e) | ±0,01 (±1e) |

| Предел допускаемой погрешности при эксплуатации, т: для весов с НПВ = 80 т от 0,4 до 10 т (от НмПВ до 500 e) от 10 до 40 т (от 500 до 2000 e) свыше 40 т (свыше 2000 e) | ±0,02 (±1e) |

| Порог чувствительности, т для весов с НПВ = 30, 40, 60 т для весов с НПВ = 80 т | 0,014 (1,4e) 0,028 (1,4e) |

| Непостоянство показаний ненагруженных весов, т: для весов с НПВ = 30, 40, 60 т для весов с НПВ = 80 т | ±0,01 (±1e) ±0,02 (±1e) |

| Напряжение питания, В | 187 — 242 |

| Частота питающей сети, Гц | 49 — 51 |

| Потребляемая мощность, ВА, не более | 15 |

| Удаленность весоизмерительного терминала от платформы, м, не более | 50 |

| Диапазон рабочих температур: для грузоприемной платформы, датчиков и линий связи, °С для весоизмерительного терминала, °С | от -30 до +40 от +5 до +40 |

| Вероятность безотказной работы за 1000 часов | 0,98 |

| Средний срок службы, лет, не менее | . |

nais-volgograd.ru

ESIT | Статьи | Автомобильные весы, весовое оборудование

Известно, что невозможно определить с абсолютной точностью какую-либо физическую величину, в том числе и массу тела. Автомобильные весы, соответственно, тоже допускают определенную погрешность. Выходит, что результат измерения массы представляет собой случайную величину, которая определяется совокупностью ряда факторов, среди которых чувствительность, правильность установки весов, температура воздуха, при которой осуществлялось взвешивание, постоянство показаний весов и т.д.

Поэтому погрешность автомобильных весов существует постоянно. Что же такое погрешность весов? Вычислить ее просто: простая алгебраическая разность между тем результатом, который показало весовое оборудование, и реальной массой груза, и является погрешностью весового оборудования. Величину погрешности выражают по-разному. Например, абсолютная погрешность взвешивания — это погрешность, выраженная в тех же единицах, что и измеряемая величина (например, в килограммах). Существует также еще один способ выражения погрешности результата: в процентах. Погрешность, определенная этим способом, называется относительной. Первый способ отличается тем, что при его помощи сложно определить точность весов. Поэтому вычислять погрешность, с которой измеряют вес автомобильные весы, лучше всего в процентах.