Ступичные подшипники. Типы. Конструкция. Регулировка

В конструкции автомобиля множество деталей. Одними из них являются подшипники, а именно два вида ступичных подшипников – подшипники задней и передней ступицы. В этой статье мы рассказали, как заменить ступичный подшипник, в этой вы узнаете о том, для чего используется изделие, как работает и какими особенностями обладает.

Конструкция и принцип функционирования

Прежде всего ступичные подшипники нужны, чтобы крепить колеса к ступице или поворотному кулаку. Весь вес автомобиля воздействует на ступицу и отдельные детали механизма, таким образом ступичный подшипник подвергается одним из самых мощных воздействий во всей системе машины. Давление направлено с разных сторон, возникает и усиливается при езде по неровным дорогам, а еще больше подвержено нагрузкам, если у водителя агрессивная манера вождения.

Безопасность автомобиля, пассажиров, пешеходов и всех участников передвижений на дорогах напрямую зависит от качества и надежности подшипников ступицы.

Внешние и внутренние кольца подшипников качения, а именно этот тип изделий используется в ступицах, представляют собой прочные опорные поверхности, которые фиксируют изделие на оси в отверстии ступицы. Подробнее о конструкции подшипников качения читайте в этой статье магазина «Промышленная Автоматизация».

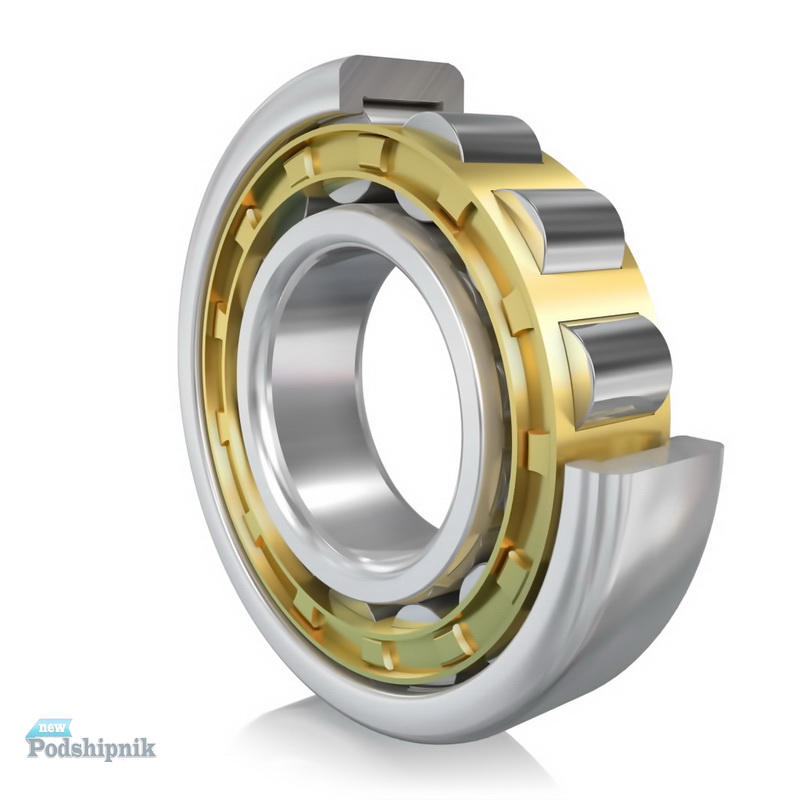

В основном в качестве ступичных инженеры используют два типа подшипников:

- Цилиндрические шариковые или роликовые;

- Конические радиально-упорные роликовые.

Подшипники обоих типов могут быть как однорядными, так и двухрядными, в зависимости от индивидуальных требований и характеристик самого автомобиля. Встроенные ступицы обладают антиблокировочными свойствами, подшипники, которые используются как родные, обычно имеют закрытый тип конструкции, а значит не подлежат ремонту. В таком случае вам придется приобрести новый подшипник, подобрав такой же или аналог вместе с инженерами отдела продаж магазина «Промышленная Автоматизация».

Иногда возникает ситуация, в которой подшипник ступицы не подлежит замене, он исправно работает и может выполнять свои функции еще долгое время, но в механизме появились люфты. Что делать в таком случае? Придется ли менять весь механизм, не подлежащий ремонту? Ответ: нет. Вы можете поправить возникший люфт путем насаживания подшипника на ось с сильным натягом.

Хороший пример конструкции ступицы – это устройство отечественного автомобиля ВАЗ 2107, в котором сзади ступицы расположены шариковые подшипники, а спереди – конические. В другом российском автомобиле, ВАЗе 2108 на задней оси используются конические узлы, а впереди — цилиндрические двухъядерные элементы.

Как диагностировать поломку?

Определить, поломался ли ступичный подшипник можно самостоятельно. Для этого вам необходимо:

- Проверьте заедание, прокручивая колесо.

- Двигайте колесо вверх-вниз, проверяя и прямые траектории.

В случае радиально-центрических подшипников важно учитывать, что люфт недопустим! Однако для радиально-упорных минимальный люфт является нормой. Для цилиндрических узлов наличие люфта говорит о полном износе изделия, а в конических легко устраняется регулировкой.

Как отрегулировать ступичный подшипник?

Регулировка ступичного подшипника требует некоторых знаний, навыков и наличия инструментов по списку:

- Отвертки нужных размеров;

- Гаечные ключи;

- Пассатижи;

- Молоток.

После первичной подготовки можете приступать к регулированию. Раскрутите болты колес до слабого стягивания, вывести колесо и снимите его, используя домкрат. Сбейте защитный колпачок с помощью молотка и раскройте усики, пассатижами освободите стопор. После проделанных манипуляций закрутите гайку ступицы сначала полностью, а затем расслабьте примерно на четверть оборота.

Примечание: подшипник ступицы должен устанавливаться легко. В случае, если вы ощущаете сопротивление, замените изделия. Скорее всего посадочное место изношено, а использовать такие механизмы опасно.

Купить подшипники по доступной цене можно в интернет-магазине «Промышленная Автоматизация». Специалисты отдела продаж помогут подобрать оборудование, проконсультируют по возникшим вопросам и проконтролируют поставку оборудования.

Обращайтесь по телефону 8 800 550-72-59 или по адресу электронной почты: [email protected], чтобы получить бесплатную консультацию или оформить заказ.

Материалы подшипников

Материалы

Подшипники качения применяют в разнообразных условиях: при отрицательных и положительных температурах; в нейтральных и агрессивных средах (морская вода, кислоты). В связи с этим детали подшипников изготавливают из различных материалов. Ниже приведены сведения только о наиболее распространенных

В связи с этим детали подшипников изготавливают из различных материалов. Ниже приведены сведения только о наиболее распространенных

Подавляющее большинство колец и тел качения подшипников, предназначенных для работы в неагрессивных средах при температуре менее +120°С (иногда более высоких), изготавливают из высокоуглеродных хромистых сталей, химический состав которых приведен в табл.1. Наиболее распространенной из них является сталь ШХ15. Из этой стали изготавливают шарики всех размеров, кольца толщиной менее 10 мм и ролики диаметром до 22 мм. Ее аналогами являются: 100Cr6 — в Германии, 3 — в Швеции, 52100 — в США, SUJ2 — в Японии. Для колец подшипников толщиной менее 30 мм и роликов диаметром более 22 мм применяют сталь ШХ15СГ. По сравнению со сталью ШХ15 она (для повышения прокаливаемости) содержит несколько больше кремния и марганца. Для колец толщиной более 30 мм применяют сталь ШХ20СГ, которая содержит еще большее количество этих элементов, а для колец железнодорожных подшипников, подвергающихся индукционной закалке, — сталь ШХ4.

В процессе выплавки в сталь со шлаками и из футеровки попадают неметаллические включения. Вблизи крупных включений, особенно глобулярных оксидов, а также нитридов, в процессе работы подшипников зарождаются усталостные микротрещины, которые, сливаясь, проводят к выкрашиванию частиц металла. При различной степени металлургической загрязненности стали в допустимых стандартом пределах средняя долговечность партии подшипников может колебаться ориентировочно до 5 раз.

Для подшипников к которым предъявляются повышенные требования по долговечности и надежности, применяют стали подвергнутые специальным переплавам, уменьшающим содержание неметаллических включений (ШХ15-Ш), а также двойной переплав: электрошлаковый и вакуумно-дуговой (ШХ15-ШД).

Табл.1. Химический состав хромистых подшипниковых сталей типа ШХ (ГОСТ 801), %

| Марка | C | Si | Mn | Cr | S | P | Ni | Cu | Ni+Cu |

| Не более | |||||||||

| ШХ15 | 0,95÷1,05 | 0,17÷0,37 | 0,20÷0,40 | 1,30÷1,65 | 0,02 | 0,027 | 0,30 | 0,25 | 0,50 |

| ШХ15СГ | 0,95÷1,05 | 0,40÷0,65 | 0,90÷1,20 | 1,30÷1,65 | 0,02 | 0,027 | 0,30 | 0,25 | 0,50 |

| ШХ20СГ | 0,90÷1,00 | 0,55÷0,85 | 1,40÷1,70 | 1,40÷1,70 | 0,02 | 0,027 | 0,30 | 0,25 | 0,50 |

| ШХ4 | 0,95÷1,05 | 0,15÷0,30 | 0,15÷0,30 | 0,35÷0,50 | 0,02 | 0,027 | 0,30 | 0,25 | 0,50 |

Кроме сталей типа ШХ для колец и тел качения используют также цементуемые стали, которые после химико-термической обработки имеют твердый поверхностный слой (59 .

Табл.2. Химический состав сталей для деталей подшипников, подвергающихся химико-термической обработке, %

| Марка | C | Si | Mn | Cr | Ni | Mo |

| 15Г1 | 0.12÷0.19 | 0.17÷0.37 | 0.70÷1.00 | — | — | — |

| 18ХГТ | 0. 15÷1.21 15÷1.21 | 0.17÷0.37 | 0.90÷1.20 | 0.90÷1.20 | — | — |

| 20Х2Н4А | 0.16÷1.22 | 0.17÷0.37 | 0.30÷0.60 | 1.25÷1.65 | 3.25÷3.65 | — |

Табл.3. Твердость колец и роликов HRCэ , из сталей наиболее часто применяемых марок (ГОСТ 520), работающих при температуре до 100°С

| Марка | Кольца с толщиной стенки до 35 мм и ролики диаметром до 55 мм. | Кольца с толщиной свыше 35 мм и ролики диаметром свыше 55 мм. |

| 61 ÷ 64 | ||

| ШХ15, ШХ15-Ш, ШХ15-В | 62 ÷ 66 | 59 ÷ 63 |

ШХ15СГ, ШХ15СГ-В, ШХ15СГ-Ш, ШХ20СГ | 61 ÷ 65 | |

| 15Г1 | 58 ÷ 62 | |

| 18ХГТ | 62 ÷ 66 | 59 ÷ 63 |

| 20Х2Н4А | 59 ÷ 66 | |

Кольца подшипников, предназначенных для поворотных опор кранов, экскаваторов и некоторых других механизмов, получают обычно из низколегированных сталей с содержанием углерода 0,45 — 0,55%, например из стали 55ХФА. Рабочую поверхность закаливают после нагрева ТВЧ (иногда пламенной горелкой). Детали подшипников, предназначенных для работы в агрессивных средах, изготавливают из коррозийно-стойких сталей (табл.4.) В России кольца и тела качения средних и крупных размеров производят из стали 95Х18-Ш, приборные подшипники — из стали 11ОХ18М-ШД. Твердость колец и тел качения из коррозийнно-стойких сталей обычно близка к 55 ÷ 61 HRCэ. Подшипники из этих сталей могут использоваться при температурах до 350°С. Для колец и тел качения теплопрочных подшипников используется сталь 8Х4В9Ф2-Ш или 8Х4М4В2Ф1-Ш, которая содержит меньшее количество дефицитного вольфрама, но обладает лучшими механическими свойствами, чем сталь 8Х4В9Ф2-Ш и более технологична в термообработке. Подшипники из сталей могут использоваться при температуре до 500°С. Химический состав некоторых теплопрочных подшипниковых сталей дан в табл.5. Твердость колец и тел качения теплопрочных подшипников обычно составляет 60 ÷ 65 HRCэ.

Рабочую поверхность закаливают после нагрева ТВЧ (иногда пламенной горелкой). Детали подшипников, предназначенных для работы в агрессивных средах, изготавливают из коррозийно-стойких сталей (табл.4.) В России кольца и тела качения средних и крупных размеров производят из стали 95Х18-Ш, приборные подшипники — из стали 11ОХ18М-ШД. Твердость колец и тел качения из коррозийнно-стойких сталей обычно близка к 55 ÷ 61 HRCэ. Подшипники из этих сталей могут использоваться при температурах до 350°С. Для колец и тел качения теплопрочных подшипников используется сталь 8Х4В9Ф2-Ш или 8Х4М4В2Ф1-Ш, которая содержит меньшее количество дефицитного вольфрама, но обладает лучшими механическими свойствами, чем сталь 8Х4В9Ф2-Ш и более технологична в термообработке. Подшипники из сталей могут использоваться при температуре до 500°С. Химический состав некоторых теплопрочных подшипниковых сталей дан в табл.5. Твердость колец и тел качения теплопрочных подшипников обычно составляет 60 ÷ 65 HRCэ.

Табл.4. Химический состав коррозийно-стойких подшипниковых сталей, %

| Страна | Марка | C | Cr | Mo | V | Si | Mn | Ni |

| Россия | 95Х18-Ш | 0,90÷1,00 | 17,0÷19,0 | — | — | Менее 0,80 | Менее 0,70 | — |

| 110Х18М-ШД | 1,10÷1,20 | 16,5÷18,0 | 0,50÷0,80 | — | 0,53÷0,93 | 0,50÷1,00 | — | |

| США | 440С | 0,95÷1,20 | 16,0÷18,0 | Менее 0,75 | — | Менее 1,00 | Менее 1,00 | — |

| 440СМ | 0,95÷1,20 | 13,0÷14,5 | 3,80÷4,50 | — | — | — | — | |

| Германия | Х45Cr 13 | 0,42÷0,50 | 12,5÷14,5 | — | — | — | Не более 1,0 | — |

| X102CrMo 17 | 0,95÷1,10 | 16,0÷18,0 | 0,35÷0,75 | — | Не более 1,00 | Не более 1,00 | Не более 0,50 | |

| X90CrMoV 18 | 0,85÷0,95 | 17,0÷19,0 | 0,90÷1,30 | 0,07 . .0,12 .0,12 | — | — | — |

Табл.5. Химический состав теплопрочных подшипниковых сталей, %

| Страна | Марка | C | Cr | Mo | W | V |

| Россия | 8Х4В9Ф2-Ш | 0,70÷0,80 | 4,00÷4,60 | Менее 0,30 | 8,5÷9,5 | 1,40÷1,70 |

| 8Х4М4В2Ф1-Ш | 0,75÷0,85 | 3,90÷4,40 | 3,90÷4,40 | 1,5÷2,0 | 0,90÷1,20 | |

| США | М50 | 0,77÷0,85 | 3,75÷4,25 | 4,00÷4,50 | — | 0,90÷1,10 |

| Германия | 80MoCrV 42 16 | 0. 77÷0.85 77÷0.85 | 3.75÷4.25 | 4.00÷4.50 | — | 0.90÷1.10 |

| 82WMoCrV 6 5 4 | 0.78÷0.86 | 3.80÷4.50 | 4.70÷5.20 | 6.0÷6.7 | 1.70÷2.00 | |

| X75 WCrV 18 4 1 | 0.70÷0.78 | 3.80÷4.50 | Менее 0,60 | 17,5÷18,5 | 1,00÷1,20 |

Все большее распространение получают подшипники с шариками из нитрида кремния Si3N4. Этот материал обладает значительно более высокой, чем применяемые стали, теплопрочностью и контактной долговечностью. Плотность нитрида кремния составляет около 3,2/см3 (закаленной стали ШХ15 7,8 г/см3. Благодаря этому при высокой частоте вращения развиваются меньшие центробежные силы. Коэффициенттрения пары нитрид кремния-сталь меньше, чем пары сталь- сталь. Поэтому тепловыделение при работе таких подшипников меньше, чем стальных. Подшипники с шариками из нитрида кремния находят применение в высокоскоростных узлах.

Штампованные сепараторы подшипников общего применения изготовляют главным образом из низкоуглеродистых сталей 08кп, 08пс, 10кп, 10пс, реже из латуней ЛС 63 и ЛС 59-1, а коррозийно-стойких и теплопрочных подшипников — из сталей 12Х18Н9, 12Х18Н9Т, 12Х18Н10Т. Массивные сепараторы получают из труб, прутков и штампованных заготовок. Наиболее употребимыми материалами являются: латуни ЛС 59-1, ЛС 59-1Л, сталь 30, бронзы БрАЖМц 10-3-1-5 и БрАЖН 10-4-4, алюминиевые сплавы Д 1, Д 6, АК 4, текстолит. Значительное количество высокотехнологичных с хорошими звукопоглощающими свойствами сепараторов получают литьем из термопластов. Заклепки и распорки сепараторов. изготавливают главным образом из сталей 15 и 20.

К подшипниковым материалам для колец и тел качения предъявляют жесткие требования по металлургической загрязненности, наличию дефектов, структурной неоднородности и др. Детали машин, несущие одновременно функции наружного или внутреннего колец подшипников, рекомендуется изготавливать из подшипниковых сталей.

Краткие сведения об ограничениях скорости для закрытых подшипников

Различные условия предъявляют разные требования к подшипниковым щитам и уплотнениям. Для более чистых рабочих сред и для условий, где необходима высокая скорость, были разработаны уплотнения и щитки, которые не соприкасаются и не скользят по внутреннему кольцу подшипника. Их называют «бесконтактными» щитками и пломбами. Для более загрязненных сред используются уплотнения с кромкой, контактирующей и скользящей по внутреннему кольцу подшипника. Это «контактные» уплотнения. Каждый тип имеет свои преимущества и ограничения. Обратите внимание, что в обычном использовании «экран» всегда является бесконтактным устройством.

Ряд факторов может ограничивать скорость подшипника, а не только тип уплотнения. Среди прочего, они включают:

• Тип подшипника.

• Размер.

• Отделка гоночной дорожки.

• Тип фиксатора.

• Смазка.

• Загрузка.

• Посадка и зазор.

• Рабочая температура.

Использование бесконтактных экранов и уплотнений не ограничивает скорость подшипника. Поскольку оба компонента прикреплены к наружному кольцу подшипника и не соприкасаются с внутренним кольцом, на подшипник не воздействует трение скольжения.

Контактные уплотнения, наоборот, ограничивают скорость подшипника. Кромка этого типа уплотнения скользит по канавке уплотнения внутреннего кольца подшипника во время вращения. Таким образом, подшипник с контактным уплотнением ограничивается трением и возникающим в результате этого нагревом кромки уплотнения.

Экранированные подшипники предназначены для работы в широком диапазоне температур и имеют скорость, равную скоростному режиму смазываемого подшипника открытого типа. Поскольку они являются бесконтактными устройствами, в них отсутствует трение скольжения, способное выделять тепло, увеличивать крутящий момент или снижать допустимую скорость подшипника. Хотя щитки в основном устанавливаются для удержания смазки, они также защищают подшипники от крупных загрязнений. Однако они не могут удерживать мелкие частицы. Подшипниковые щиты обычно изготавливаются из стали с антикоррозионным покрытием.

Однако они не могут удерживать мелкие частицы. Подшипниковые щиты обычно изготавливаются из стали с антикоррозионным покрытием.

Некоторые бесконтактные уплотнения препятствуют попаданию более мелких частиц в подшипник с помощью резиновой кромки с малым зазором для создания лабиринтного уплотнения. По своей конструкции бесконтактные уплотнения не увеличивают крутящий момент и позволяют подшипникам поддерживать более высокие скоростные характеристики, чем подшипники контактного типа с уплотнениями. Наиболее распространены бесконтактные уплотнения из нитрильного каучука со стальной вставкой. Они могут работать непрерывно при температуре примерно от 110 до 120°С. Если температура на уплотнительной пластине превышает этот диапазон, резина затвердевает, теряя эластичность. Это снизит способность герметизировать загрязнения и удерживать смазку, что приведет к преждевременному выходу подшипника из строя.

Подшипник контактного уплотнения обеспечивает максимальную защиту от всех загрязнений. Оно обеспечивает наилучшую защиту от пыли, воды и других загрязнений, поскольку кромка уплотнения контактирует с внутренним кольцом, отделяя и защищая тела качения от внешней среды. Давление резиновой кромки на стенку канавки уплотнения поддерживает эффективность уплотнения. Однако это также снижает скоростную способность подшипника и увеличивает крутящий момент. Это также приводит к трению скольжения между кромкой уплотнения и внутренним кольцом, что приводит к выделению тепла.

Оно обеспечивает наилучшую защиту от пыли, воды и других загрязнений, поскольку кромка уплотнения контактирует с внутренним кольцом, отделяя и защищая тела качения от внешней среды. Давление резиновой кромки на стенку канавки уплотнения поддерживает эффективность уплотнения. Однако это также снижает скоростную способность подшипника и увеличивает крутящий момент. Это также приводит к трению скольжения между кромкой уплотнения и внутренним кольцом, что приводит к выделению тепла.

Во избежание перегрева, преждевременного износа и заклинивания кромки уплотнения важно поддерживать масляную пленку между кромкой уплотнения и канавкой. Пленка образуется в канавке, когда подшипник впервые введен в эксплуатацию, и смазка проталкивается к уплотнению за счет вращения тел качения и фиксатора. Поскольку контактные уплотнения также обычно изготавливаются из нитрильного каучука со стальными вставками, рабочая температура ограничивает скоростные характеристики. При превышении максимальной температуры уплотнения материал уплотнения теряет эластичность и затвердевает, что приводит к его быстрому износу, что снижает его уплотняющую способность. Максимальная непрерывная рабочая температура, рекомендуемая для типичного контактного уплотнения из нитрильного каучука, составляет 100 °C.

Максимальная непрерывная рабочая температура, рекомендуемая для типичного контактного уплотнения из нитрильного каучука, составляет 100 °C.

Трение скольжения между кромкой уплотнения и внутренним кольцом также приводит к выделению тепла и увеличивается с увеличением скорости вращения. Опыт показывает, что скорость скольжения от 8 до 10 м/с, в зависимости от размера подшипника, следует считать стандартной, чтобы трение скольжения не вызывало вредного тепла. Однако, поскольку на температуру подшипника также влияют несколько других факторов, таких как скорость, нагрузка, условия теплопередачи и количество смазки, невозможно определить точное ограничение скорости подшипника только по окружной скорости кромки уплотнения. Поэтому используйте скорость скольжения кромки уплотнения от 8 до 10 м/с только в качестве ориентира.

Помимо нитрильного каучука, производители разработали множество других уплотнительных материалов. Они работают при более высоких температурах, оставаясь при этом совместимыми с различными химическими веществами и смазочными материалами. Вы должны уточнить у производителей температурные ограничения, восприимчивость к различным средам и т. д. Однако, независимо от состава, каждое уплотнение типа имеет свои ограничения по скорости и температуре. Вы должны рассмотреть их.

Вы должны уточнить у производителей температурные ограничения, восприимчивость к различным средам и т. д. Однако, независимо от состава, каждое уплотнение типа имеет свои ограничения по скорости и температуре. Вы должны рассмотреть их.

Рэймонд Дж. Салазар — инженер отделения корпорации NSK, офис в Атланте. Он также работал в штаб-квартире NSK в Анн-Арборе, штат Мичиган.0031

Похожие статьи

Регулируемые конические подшипники

Подшипники с уплотнениями | Затворы подшипников | Конструкция подшипника

Выбор подшипника может показаться сложной процедурой, но это не обязательно должно быть связано с правильным советом специалиста. Конструкторские решения выходят далеко за рамки выбора материала и размеров подшипника. Итак, с чего начать определение требований к подшипниковым щитам и уплотнениям? Разумеется, с щитками SMB и направляющей уплотнений .

Герметичные и открытые подшипники Многие подшипники, такие как картриджные подшипники, доступны с различными типами экранов и уплотнений, обычно называемых крышками подшипников . Эти закрытия не всегда необходимы; однако экранированные и герметичные подшипники обеспечивают гораздо лучшую защиту от загрязнения и помогают сохранить смазку подшипников в течение всего срока службы подшипников.

Эти закрытия не всегда необходимы; однако экранированные и герметичные подшипники обеспечивают гораздо лучшую защиту от загрязнения и помогают сохранить смазку подшипников в течение всего срока службы подшипников.

В этом руководстве представлено техническое введение в доступные опции, охватывающие три основные категории: металлический экран и два типа уплотнения шарикоподшипника:

- Съемный щиток стопорного кольца и штампованный несъемный щиток (подшипник типа ZZ)

- Контактное уплотнение (подшипник типа 2RS)

- Бесконтактное уплотнение (подшипник типа 2RU)

Выбор между этими вариантами во многом зависит от желаемого приложения и среды. В этом руководстве объясняются основные характеристики каждого из этих вариантов закрытия, варианты смазки и рекомендации по применению.

Скачать руководство здесь , чтобы определить, какая крышка подшипника подходит именно вам.

Правильные вопросы При выборе между уплотнениями и защитными экранами необходимо учитывать три важных вопроса, связанных с применением. Это своего рода баланс между требуемым уровнем защиты от загрязнения, рабочей скоростью подшипника и температурным диапазоном. Для каждого из следующих вопросов мы даем предложение по закрытию, которое лучше всего подходит для условий окружающей среды.

Это своего рода баланс между требуемым уровнем защиты от загрязнения, рабочей скоростью подшипника и температурным диапазоном. Для каждого из следующих вопросов мы даем предложение по закрытию, которое лучше всего подходит для условий окружающей среды.

- Вам требуется высокая степень защиты от загрязнения?

- Будет ли подшипник работать при экстремальных температурах?

- На какой скорости будет работать подшипник?

В этом руководстве мы собрали обширные знания технической группы SMB Bearings и даже добавили удобную таблицу сравнения свойств экранов и уплотнений. Но если вам все еще нужна дополнительная информация, мы также ответим на наиболее часто задаваемые вопросы, связанные с щитами и уплотнениями и их потенциальными применениями.

- Зачем подшипники имеют уплотнения и щитки?

- Как снять щиты подшипников?

- Можно ли повторно смазывать подшипники с защитными шайбами и уплотнениями?

- Как очистить закрытый подшипник?

Нажмите здесь , чтобы загрузить основное руководство по щитам и печатям.