Станина — машина — постоянный ток

Станина — машина — постоянный ток

Cтраница 1

Станины машин постоянного тока, которые пронизываются постоянным магнитным потоком, отливают из стали или сваривают из толстых стальных листов. Главные полюса машин постоянного тока и синхронных машин собирают из штампованных листов конструкционной стали толщиной 1 — 4 мм. [1]

Станины машин постоянного тока изготавливают из стали или чугуна — материалов, в которых сочетаются высокая механическая прочность с большой магнитной проницаемостью. [3]

Станины машин постоянного тока изготовляются из стали. Вращающаяся часть электрической машины — якорь-состоит из сердечника, обмотки и коллектора. [5]

Станина машины постоянного тока одновременно является корпусом и магнитной системой машины. Станины изготовляются, как правило, из стали; чугун вследствие низкой магнитной проницаемости не находит применения в современных машинах постоянного тока. [6]

Станина машины постоянного тока выполняется массивной из литой стали, так как благодаря постоянству по величине и неподвижности магнитного поля в пространстве в этой части машины отсутствуют потери энергии на вихревые токи. Что касается барабана якоря, то, так как при вращении его в неподвижном магнитном поле в нем возникают вихревые токи, он выполняется из отдельных, изолированных друг от друга тонких листов электротехнической стали. В первых конструкциях машин постоянного тока их якорь выполнялся кольцевой формы ( в виде тороида) с намотанной на нем кольцевой обмоткой ( ркс. [7]

Станина машины постоянного тока является одновременно корпусом и активной частью, проводящей магнитный поток. Как правило, станины изготовляют из сталей. Для станин используется и стальной прокат ( марка стали Ст1, Ст2, СтЗ), который обладает преимуществом перед литой сталью, так как не имеет неизбежных при литье раковин. [8]

В станинах машин постоянного тока и ярмах явнополюсных роторов синхронных машин поток по длине средней линии меняется мало и его изменением пренебрегают. [10]

При диаметре свыше 1 м станины машин постоянного тока делают разъемными. Обычно такие машины выполняют, на стояковых подшипниках, и отсутствие разъема станины мешает использованию тех преимуществ монтажа, которые открывают разъемные стояковые подшипники. В литых станинах к каждой половине станины приливают массивные полки для стягивающих болтов. При сварной конструкции для стягивающих болтов к верхней половине станины приваривают легкие бобышки ( рис. 3 — 13), через которые болты 6 ввертывают в плоскость разъема нижней половины. [12]

Стальное литье в качестве магнитопро-вода применяется для станин машин постоянного тока и ободов роторов синхронных машин. Магнитные характеристики литой стали колеблются в очень широких пределах в зависимости от ее химического состава. На рис. В-25 даны кривые намагничения простой углеродистой стали, наиболее часто применяемой для станин и роторов. [13]

Магнитно-нагруженные части электрических машин, как, например, станины машин постоянного тока, дополнительные полюса и детали с большими механическими нагрузками, отливают из стали. Для плавки стали необходимы электропечи; формовка и обработка ее значительно сложнее, чем чугуна, поэтому литые стальные детали все чаще заменяют сварными. [14]

В тех случаях, когда отдельные части магнитопровода нагружены также и механически ( ротор турбогенератора, станина машины постоянного тока), важную роль играют также и механические свойства материала. Сочетание высоких механических и магнитных свойств является весьма трудной задачей металлургии. [15]

Страницы: 1 2 3

www.ngpedia.ru

Устройство коллекторной машины постоянного тока

⇐ ПредыдущаяСтр 66 из 85Следующая ⇒

В настоящее время электромашиностроительные заводы изготовляют электрические машины постоянного тока, предназначенные для работы в самых различных отраслях промышленности, поэтому отдельные узлы этих машин могут иметь разную конструкцию, но общая конструктивная схема машин одинакова. Неподвижная часть машины постоянного тока называется статором,

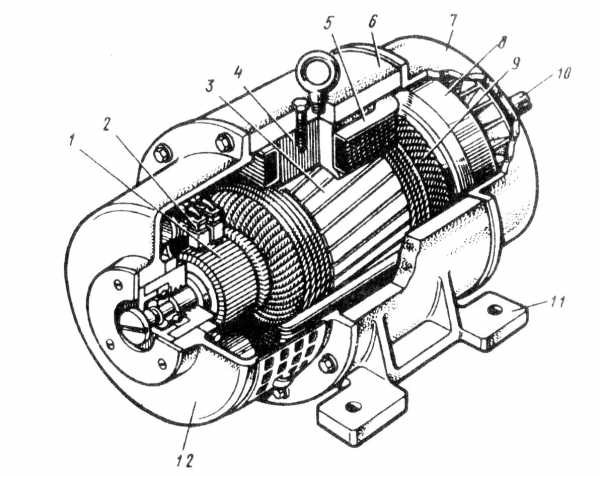

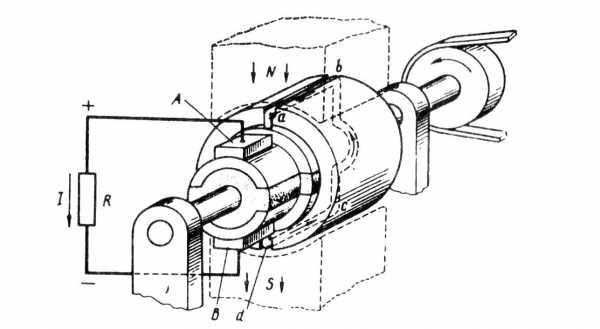

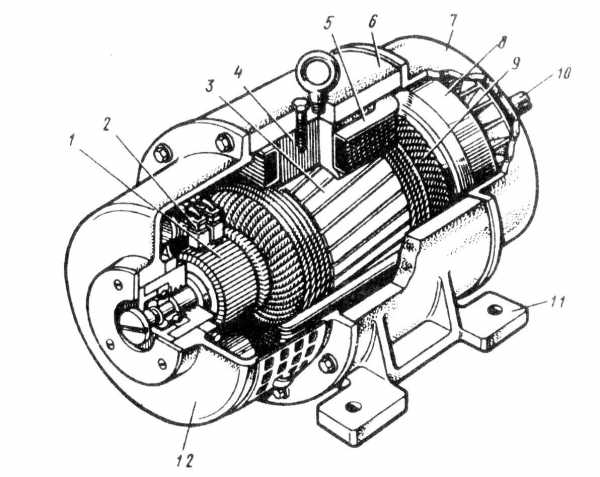

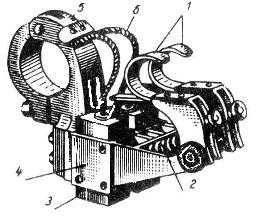

Рис. 24.4. Устройство машины постоянного тока

вращающаяся часть — якорем (рис. 24.4).

Статор. Состоит из станины 6 и главных полюсов 4. Станина 6 служит для крепления полюсов и подшипниковых щитов и является частью магнитопровода, так как через нее замыкается магнитный поток машины. Станину изготовляют из стали — материала, обладающего достаточной механической прочностью и большой магнитной проницаемостью. В нижней части станины имеются лапы 11 для крепления машины к фундаментной плите, а по окружности станины расположены отверстия для крепления сердечников главных полюсов 4. Обычно станину делают цельной из стальной трубы, либо сварной из листовой стали, за исключением машин с весьма большим наружным диаметром, у которых станину делают разъемной, что облегчает транспортировку и монтаж машины.

Главные полюсы предназначены для создания в машине магнитного поля возбуждения. Главный полюс состоит из сердечника 6 и полюсной катушки 5. Со стороны, обращенной к якорю, сердечник полюса имеет полюсный наконечник, который обеспечивает необходимое распределение магнитной индукции в зазоре машины. Сердечники главных полюсов делают шихтованными из листовой конструкционной стали толщиной 1—2 мм или из тонколистовой электротехнической анизотропной холоднокатаной стали, например марки 3411. Штампованные пластины главных полюсов специально не изолируют, так как тонкая пленка окисла на их поверхности достаточна для значительного ослабления вихревых токов, наведенных в полюсных наконечниках пульсациями магнитного потока, вызванного зубчатостью сердечника якоря. Анизотропная сталь обладает повышенной магнитной проницаемостью вдоль проката, что должно учитываться при штамповке пластин и их сборке в пакет. Пониженная магнитная проницаемость поперек проката способствует ослаблению реакции якоря (см. § 26.2) и уменьшению потока рассеяния главных и добавочных полюсов (см. § 26.1).

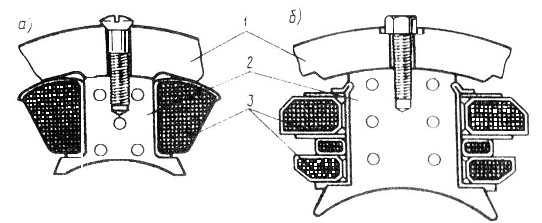

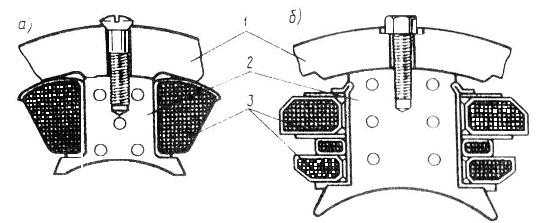

В машинах постоянного тока небольшой мощности полюсные катушки делают бескаркасными — намоткой медного обмоточного провода непосредственно на сердечник полюса, предварительно наложив на него изоляционную прокладку (рис. 24.5, а). В большинстве машин (мощностью 1 кВт и более) полюсную катушку делают каркасной: обмоточный провод наматывают на каркас (обычно пластмассовый), а затем надевают на сердечник полюса (рис. 24.5, б). В некоторых конструкциях машин полюсную катушку для более интенсивного охлаждения разделяют по высоте на части, между которыми оставляют вентиляционные каналы.

Якорь. Якорь машины постоянного тока (рис. 24.4) состоит из вала 10, сердечника 3 с обмоткой и коллектора 7. Сердечник якоря имеет шихтованную конструкцию и набирается из штампованных пластин тонколистовой электротехнической стали. Листы покрывают изоляционным лаком, собирают в пакет и запекают. Готовый сердечник напрессовывают на вал якоря. Такая конструкция сердечника якоря позволяет значительно ослабить в нем вихревые токи, возникающие в результате его перемагничивания в процессе вращения в магнитном поле. На поверхности сердечника якоря имеются продольные пазы, в которые укладывают обмотку якоря.

Обмотку выполняют медным проводом круглого или прямоугольного сечения. Пазы якоря после заполнения их проводами обмотки обычно закрывают клиньями (текстолитовыми или гетинаксовыми). В некоторых машинах пазы не закрывают клиньями, а накладывают на поверхность якоря бандаж. Бандаж делают из проволоки или стеклоленты с предварительным натягом. Лобовые части 9 обмотки якоря крепят к обмоткодержателям бандажом.

Рис. 24.5. Главные полюсы с бескаркасной (а) и каркасной (б) полюсными катушками:

1 — станина, 2 — сердечник полюса, 3 — полюсная катушка

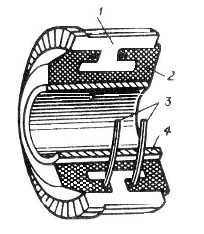

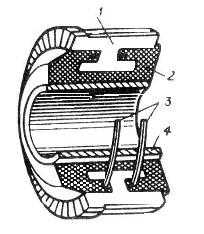

Коллектор 1 является одним из сложных узлов машины постоянного тока. Основными элементами коллектора являются пластины трапецеидального сечения из твердотянутой меди, собранные таким образом, что коллектор приобретает цилиндрическую форму. В зависимости от способа закрепления коллекторных пластин различают два основных типа коллекторов: со стальными конусными шайбами и на пластмассе. На рис. 24.6, а показано устройство коллектора со стальными конусными шайбами. Нижняя часть коллекторных пластин 6 имеет форму «ласточкина хвоста». После сборки коллектора эти части пластин оказываются зажатыми между стальными шайбами 1 и 3, изолированными от медных пластин миканитовыми манжетами 4. Конусные шайбы стянуты винтами 2. Между медными пластинами расположены миканитовые изоляционные прокладки. В процессе работы машины рабочая поверхность коллектора постепенно истирается щетками. Чтобы при этом миканитовые прокладки не выступали над рабочей поверхностью коллектора, что вызвало бы вибрацию щеток и нарушение работы машины, между коллекторными пластинами фрезеруют пазы (дорожки) на глубину до 1,5 мм (рис. 24.6, б). Верхняя часть 5 коллекторных пластин (см. рис. 24.6, а), называемая петушком, имеет узкий продольный паз, в который закладывают проводники обмотки якоря и тщательно припаивают.

Рис. 24.6 Устройство коллектора с конусными шайбами

В машинах постоянного тока малой мощности часто применяют коллекторы на пластмассе, отличающиеся простотой в изготовлении. Набор медных и миканитовых пластин в таком коллекторе удерживается пластмассой, запрессованной в пространство между набором пластин и стальной втулкой

Электрический контакт с коллектором осуществляется посредством щеток, располагаемых в щеткодержателях 4 (см. рис. 24.4).

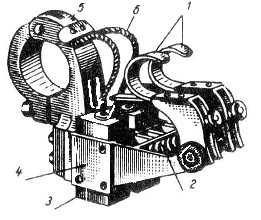

Щеткодержатель (рис. 24.8) состоит из обоймы 4, в которую помещают щетку 3, курка 1, представляющего собой откидную деталь, передающую давление пружины 2 на щетку. Щеткодержатель крепят на пальце зажимом 5. Щетка снабжается гибким тросиком 6 для включения ее в электрическую цепь машины. Все щеткодержатели одной полярности соединены между собой сборными шинами, подключенными к выводам машины. Одно из основных условий бесперебойной работы машины — плотный и надежный контакт между щеткой и коллектором. Давление на щетку должно быть отрегулировано, так как чрезмерный нажим может вызвать преждевременный износ щетки и перегрев коллектора, а недостаточный нажим — искрение на коллекторе.

Рис. 24.7. Устройство коллектора на пластмассе

Рис. 24.8. Щеткодержатель (сдвоенный)

машины постоянного тока

Помимо указанных частей машина постоянного тока имеет два подшипниковых щита: передний 12 (со стороны коллектора) и задний 7 (см. рис. 24.4). В центральной части щита имеется расточка под подшипник. На переднем подшипниковом щите имеется смотровое окно (люк) с крышкой, через которое можно осмотреть коллектор и щетки, не разбирая машины. Концы обмоток выведены на зажимы коробки выводов. Вентилятор 8 служит для самовентиляции машины: воздух поступает в машину обычно со стороны коллектора, омывает нагретые части (коллектор, обмотки и сердечники) и выбрасывается с противоположной стороны через решетку.

Из рассмотрения принципа действия и устройства коллекторной машины постоянного тока следует, что непременным элементом этой машины, включенным между обмоткой якоря и внешней сетью, является щеточно-коллекторный узел — механический преобразователь рода тока. Таким образом, коллекторные машины сложнее бесколлекторных машин переменного тока (асинхронной и синхронной) и, следовательно, уступают им (особенно асинхронной машине) в надежности и имеют более высокую стоимость.

Контрольные вопросы

1. Каково назначение коллектора в генераторе и двигателе?

2. Почему станину машины делают из стали?

3. Каково назначение конусных шайб в коллекторе?

4. Зачем в коллекторе на пластмассе применяют армирующие кольца?

Глава 25

Читайте также:

lektsia.com

Станины

Основным требованием, предъявляемым к станине станка, является длительное обеспечение правильного взаимного положения узлов и частей, монтированных на станине, при всех предусмотренных режимах работы станка, что достигается неизменностью соответственно расположенных на станине базирующих поверхностей для основных узлов станка. Базирующие поверхности для перемещающихся частей называются направляющими движения и направляющими перестановки.

Отсюда вытекает предъявляемое к станинам, наряду с требованиями прочности, удобства изготовления, малой «металлоемкости» и достаточно низкой стоимости, основное требование неизменности формы станины, которая достигается: выбором материала станины и технологии ее изготовления, такой жесткостью станины, при которой ее деформации под действием наибольших усилий во время работы станка не выходят за пределы, сообразованные с допусками на неточность обработки, виброустойчивостью станины (как и других частей станка), достаточно большой износостойкостью направляющих. Форму станины определяют прежде всего: расположение на ней направляющих для различных узлов станка; вес, размеры и длины ходов основных частей и узлов станка; необходимость размещения внутри станины различных механизмов; необходимость устройства в стенках станины проемов, окон и отверстий для монтажа и демонтажа, для осмотра, регулирования и смазки механизмов станка, а на стенках станины — кронштейнов для монтажа различного рода устройств.

Работа высокопроизводительных станков часто сопровождается отделением больших количеств стружки — иногда сотен килограммов в час. Требование быстрого удаления стружки — одно из серьезнейших при проектировании современных скоростных станков — сильно влияет на форму станины: в ней должны быть сделаны окна и проемы для свободного падения стружки, наклонные к задней стенке станины скаты и т. п. В станинах современных высокопроизводительных станков нередко предусматривается место для встроенного конвейера, непрерывно убирающего стружку.

При проектировании литой станины должны соблюдаться общие литейно-технические требования, имеющие целью облегчение формовки и уменьшение усадочных напряжений. Станина должна быть достаточно жесткой. Однако для обеспечения жесткости упругой системы станок — заготовка — инструмент этого еще недостаточно, так как выбор подачи и глубины резания, допустимых при требуемой точности и чистоте обработанной поверхности и стойкости инструментов, зависит от жесткости всей указанной системы. Отсюда стремление связывать основные части станка так, чтобы они образовали замкнутую раму, отливать станину заодно с корпусом передней бабки и применять «монолитные» («моноблочные») конструкции.

Большое влияние на жесткость станины оказывают ребра, соединяющие ее станки или прилитые к ним. От расположения ребер, их числа, формы и размеров сечения зависит их эффективность в отношении повышения жесткости конструкции. Проведенные исследования на моделях станин различных форм, показали, например, что расположение ребер, соединяющих стенки станины (перегородок), в отношении вертикальной жесткости последней практически безразлично. Чтобы увеличить вертикальную жесткость, целесообразно приливать к стенкам ребра в виде продольных горизонтальных полок или диагональной сетки.

На горизонтальную жесткость станины расположение ребер и их форма оказывают большое влияние. Наиболее эффективными в этом отношении являются диагональные ребра (перегородки). Благоприятное влияние на горизонтальную жесткость оказывают и ребра в виде полок или диагональной сетки, особенно при комбинировании их с перегородками. Диагональные ребра повышают также жесткость станины на кручение.

Для изготовления станин используются следующие материалы.

Чугун серый. Станины станков отливают большей частью из обыкновенного серого чугуна, хотя все большее применение получают и чугуны других типов. Решающее влияние на выбор марки серого чугуна оказывают направляющие движения, которые должны обладать высоким сопротивлением истиранию. При проектировании станин (как и других отливок) необходимо избегать резких изменений толщины, так как иначе скорости остывания в различных точках поперечного сечения отливки будут различны, что может привести к появлению трещин в местах изменения толщины сечения.

Модифицированный чугун. Все более широкое применение для изготовления станин и других ответственных деталей станков находит модифицированный сорбито-перлитовый чугун. Его износостойкость в 2—3 раза выше, чем у немодифицированного перлитового чугуна, особенно при удельных давлениях свыше 15—20 кг/см2 и трении со смазкой, засоренной абразивом. Также и по механическим свойствам (пределы прочности, пределы выносливости, модуль упругости и пр.) модифицированный чугун лучше обычного перлитового, приближаясь к стали. Твердость модифицированного чугуна в термически необработанном состоянии, а обрабатываемость — такая же, как обычного серого чугуна той же твердости. Модифицированный чугун поддается закалке т. в. ч. или пламенем до высокой твердости, что используется для повышения износостойкости направляющих.

Следует отметить, что в настоящее время термически обрабатываются также и отливки из серого немодифицированного чугуна. Как показывает опыт, при термической обработке такого чугуна трещины получаются реже, чем при термической обработке чугуна модифицированного.

Сталь. В современном станкостроении наблюдается тенденция к замене литых станин сварными из прокатной стал. Эта тенденция обусловлена рядом технических и экономических причин.

Как материал для изготовления станин, чугун обладает многими достоинствами (возможность изготовления отливок почти любой формы, хорошая обрабатываемость — лучшая, чем у стали, способность гасить вибрации и др.). Однако следует принимать в расчет и ряд неудобств, связанных с изготовлением станин отливкой:

а) удлинение срока изготовления станка из-за необходимости предварительно изготовить модель и стержневые ящики, а также выдержать отливку до обработки и после обдирки в течение довольно длительного времени;

б) возможный брак литья, причем некоторые пороки обнаруживаются лишь в процессе механической обработки;

в) необходимость оставлять на поверхностях отливки довольно большие припуски;

г) при направляющих, составляющих одно целое со станиной, чугун приходится выбирать соответственно требованиям, предъявляемым к направляющим;

д) при длительном вылеживании литья замедляется оборачиваемость оборотных средств предприятия и возрастает стоимость незавершенной продукции;

е) при малых сериях на стоимости станка неблагоприятно отражаются расходы на изготовление модели и стержневых ящиков, а при крупносерийном производстве влияние этого фактора может быть настолько незначительным, что им можно пренебрегать.

От всех этих недостатков свободны станины, выполненные сваркой из предварительно нарезанных кусков прокатной стали.

Направляющие привариваются или прикрепляются болтами к станине, поэтому станина может быть изготовлена из дешевой поделочной углеродистой стали.

Предел упругости и механические качества стали значительно выше, чем у обычного чугуна; поэтому расход материала на стальную сварную станину много меньше, чем на чугунную, при одинаковых в обоих случаях усилиях и моментах, если запас надежности и жесткость обеих станин принять одинаковыми. При равной жесткости вес стального элемента равен 0,5-0,75 веса чугунного, т. е. экономия металла составляет 50—25%. Практически экономия металла при замене литой чугунной станины стальной сильно зависит от конструктивного оформления обоих вариантов.

Решая вопрос о предпочтительности чугунной или стальной станины для проектируемого станка, необходимо принимать в расчет всю совокупность технико-экономических показателей обоих вариантов. При крупносерийном масштабе производства нередко более целесообразен вариант литой станины, а при необходимости быстрого изготовления одного или нескольких станков — стальная станина.

Для изготовления сварных станин станков можно пользоваться листовой сталью толщиной S > 3 мм. При малой толщине стенок необходимая жесткость станины должна быть обеспечена достаточно большим количеством ребер. В результате этого, а также большого числа и длины сварных швов может оказаться, что та же станина, изготовленная из стали толщиной 10—12 или даже 15 мм, получается не более тяжелой и вместе с тем менее трудоемкой.

Помимо перечисленных материалов некоторое применение для изготовления станин получили также сталистый чугун, легированные чугуны, азотированный чугун и в тяжелых станках — бетон.

www.tapco.by

Станина — Википедия (с комментариями)

Материал из Википедии — свободной энциклопедии

Станина — основная, как правило, неподвижная часть машины, на которой размещаются и по которой перемещаются остальные её узлы. Станина воспринимает усилия от узлов и деталей машины. Обычно закрепляется на фундаменте.

Станина механизма (машины, станка, пресса)

Для перемещения узлов станка на станине имеются направляющие. Станину изготавливают из чугуна методом литья или сваривают (реже) из низкоуглеродистых сталей. Сварные станины более легкие при той же жесткости. Станина отлитая из чугуна образует остаточное напряжение которое приводит короблению станины и нарушению точности станка. Она имеет сложную, иногда коробчатую форму, с перегородками, ребрами и окнами; крупные станины делают составными. Наиболее типичными являются станины металлорежущих станков и прессов. При обработке особо тяжёлых изделий станина станка перемещается по направляющим, а изделие неподвижно.

Станина в артиллерии

Стани́на — часть лафета, предназначенная для связи узлов станка и передачи усилий, возникающих при выстреле, на поверхность на которой установлено орудие.

В зависимости от типа артиллерийского орудия лафет может иметь до четырёх станин. В походном положении станины жёстко связаны, а в боевом — раздвигаются, обеспечивая орудию устойчивость при ориентации на необходимые горизонтальные углы обстрела. В двухстанинном лафете связь станин с грунтом обычно осуществляется через сошники.

Лафеты с четырьмя станинами используются чаще всего в орудиях с круговым обстрелом, в основном, в зенитной артиллерии.

См. также

Лафет

Напишите отзыв о статье «Станина»

Примечания

Ссылки

К:Википедия:Статьи без источников (тип: не указан)Отрывок, характеризующий Станина

– Противоборствовать злу, царствующему в мире… – повторил Пьер, и ему представилась его будущая деятельность на этом поприще. Ему представлялись такие же люди, каким он был сам две недели тому назад, и он мысленно обращал к ним поучительно наставническую речь. Он представлял себе порочных и несчастных людей, которым он помогал словом и делом; представлял себе угнетателей, от которых он спасал их жертвы. Из трех поименованных ритором целей, эта последняя – исправление рода человеческого, особенно близка была Пьеру. Некое важное таинство, о котором упомянул ритор, хотя и подстрекало его любопытство, не представлялось ему существенным; а вторая цель, очищение и исправление себя, мало занимала его, потому что он в эту минуту с наслаждением чувствовал себя уже вполне исправленным от прежних пороков и готовым только на одно доброе.Через полчаса вернулся ритор передать ищущему те семь добродетелей, соответствующие семи ступеням храма Соломона, которые должен был воспитывать в себе каждый масон. Добродетели эти были: 1) скромность , соблюдение тайны ордена, 2) повиновение высшим чинам ордена, 3) добронравие, 4) любовь к человечеству, 5) мужество, 6) щедрость и 7) любовь к смерти.

– В седьмых старайтесь, – сказал ритор, – частым помышлением о смерти довести себя до того, чтобы она не казалась вам более страшным врагом, но другом… который освобождает от бедственной сей жизни в трудах добродетели томившуюся душу, для введения ее в место награды и успокоения.

«Да, это должно быть так», – думал Пьер, когда после этих слов ритор снова ушел от него, оставляя его уединенному размышлению. «Это должно быть так, но я еще так слаб, что люблю свою жизнь, которой смысл только теперь по немногу открывается мне». Но остальные пять добродетелей, которые перебирая по пальцам вспомнил Пьер, он чувствовал в душе своей: и мужество , и щедрость , и добронравие , и любовь к человечеству , и в особенности повиновение , которое даже не представлялось ему добродетелью, а счастьем. (Ему так радостно было теперь избавиться от своего произвола и подчинить свою волю тому и тем, которые знали несомненную истину.) Седьмую добродетель Пьер забыл и никак не мог вспомнить ее.

wiki-org.ru

Материалы направляющих станин станков | Металлорежущие станки

Требования к материалам направляющих

К материалам направляющих предъявляют следующие технические требования.

- Износостойкость. Износ направляющих определяет их работоспособность и сохранение точности в течение требуемого периода эксплуатации.

- Малая величина коэффициента трения покоя и незначительная его зависимость от продолжительности неподвижного контакта, малая величина коэффициента трения движения, близость его по величине к коэффициенту трения покоя и небольшая зависимость от скорости движения.

- Стабильность размеров во времени от действия внутренних напряжений и стойкость к тепловым нагрузкам, воздействию влаги, масел, слабых кислот и щелочей.

- Достаточная жесткость с учетом возможного снижения ее за счет дополнительных стыков у накладных направляющих и при использовании пластмасс повышенной податливости.

- Хорошая обрабатываемость для достижения необходимых точности и шероховатости поверхности.

- Экономические показатели, которые определяют из сопоставления затрат на изготовление направляющих повышенного технического уровня и экономии, полученной от этого.

Пару трения скольжения чаще всего комплектуют из разнородных материалов, имеющих различные составы, структуру и твердость; этим устраняют угрозу опасной аварийной ситуации — схватывания. Направляющие станин изготавливают из более износостойких и твердых материалов, чем направляющие подвижных узлов. За счет этого достигают более длительного сохранения точности, так как она определяется в основном точностью более длинных направляющих станин.

Группы материалов

Материалы, применяемые для направляющих скольжения станков, делят на три группы: упрочненные стали и чугуны, цветные сплавы, пластмассы.

Использование чугуна

Чугунные закаленные направляющие чаще всего изготовляют из чугуна СЧ20, СЧ 25, СЧ 30 за одно целое. Нагрев при закалке осуществляют токами высокой частоты или газопламенным методом. Накладные направляющие изготавливают из следующих упрочненных материалов: цементированных и закаленных сталей 20Х и 18ХГТ; высокоуглеродистых хромистых закаленных сталей ШХ15, ШХ15СГ, ХВГ, 9ХС, 7ХГ2В, 8ХФ; азотированных сталей 38ХМЮА, 40ХФ, 30ХН2МА, легированных и модифицированных закаленных чугунов СЧ 30 с твердостью под закалку не менее НВ 170. Твердость закаленных чугунных направляющих HRC 48-53, твердость стальных HRC 58-62.

Использование цветных сплавов

Из цветных сплавов используют для направляющих подвижных элементов бронзы и цинковые сплавы. Наилучшие результаты по износостойкости, отсутствию задиров и равномерности подачи дают алюминиевая бронза Бр АМц9-2 и цинковый сплав ЦАМ 10-5, работающие в паре со стальными и чугунными направляющими. Недостатком сплава ЦАМ 10-5 является невысокая износостойкость при абразивном изнашивании, в связи с чем направляющие с этим материалом требуют хорошей защиты.

Использование пластмасс

Пластмассы используют для направляющих подвижных узлов некоторых станков с ЧПУ. Положительные свойства пластмасс — благоприятные характеристики трения, способствующие равномерности перемещения подвижных устройств при малых скоростях, отсутствие явления схватывания. Однако большинство пластмасс не имеют достаточной жесткости и необходимой стойкости к воздействию тепловых нагрузок, влаги, масла, слабых щелочей и кислот. В станках используют фторопласт, наклеиваемый в виде ленты, наполненный фторопласт с бронзовым наполнителем и композиционные материалы на основе эпоксидных смол с присадками дисульфида молибдена, графита и неметаллических наполнителей.

Использование композиционных материалов

Композиционные материалы характеризуются также высокой технологичностью, так как позволяют изготовить направляющие столов и кареток без дальнейшей механической обработки. Непосредственно перед нанесением на поверхность приготовляют из специальных компонентов (смолы, порошков, пластификатора и отвердителя) пастообразную мастику, которой покрывают направляющие. Каретку или стол с нанесенной мастикой укладывают непосредственно на направляющие выверенной по уровню станины, на которые для предотвращения прилипания напылен тонкий разделительный слой воскового покрытия или тонкий слой смазки. Время затвердевания составляет несколько часов. При необходимости такое пластмассовое покрытие может быть обработано резанием (строганием, фрезерованием, шлифованием, шабрением).

Похожие материалы

www.metalcutting.ru

emachines-be1f285369b8407e83fa638bc4eac545 / Кацман — Электрические машины / Глава 24

Раздел 5 коллекторные машины

• Принцип действия и устройство коллекторных

машин постоянного тока

• Обмотки якоря машин постоянного тока

• Магнитное поле машины постоянного тока

• Коммутация в машинах постоянного тока

• Коллекторные генераторы постоянного тока

• Коллекторные двигатели

• Машины постоянного тока

специального назначения

• Охлаждение электрических машин

Электрические машины постоянного тока используются как в качестве генераторов, так и в качестве двигателей. Наибольшее применение имеют двигатели постоянного тока, области применения и диапазон мощности которых достаточно широки: от долей ватт (для привода устройств автоматики) до нескольких тысяч киловатт (для привода прокатных станов, шахтных подъемников и других механизмов). Двигатели постоянного тока широко используются для привода подъемных средств в качестве крановых двигателей и привода транспортных средств в качестве тяговых двигателей. Основные преимущества двигателей постоянного тока по сравнению с бесколлекторными двигателями переменного тока — хорошие пусковые и регулировочные свойства, возможность получения частоты вращения более 3000 об/мин, а недостатки — относительно высокая стоимость, некоторая сложность в изготовлении и пониженная надежность. Все эти недостатки машин постоянного тока обусловлены наличием в них щеточно-коллекторного узла, который к тому же является источником радиопомех и пожароопасности. Эти недостатки ограничиваю! применение машин постоянного тока.

В данном разделе рассмотрены машины постоянного тока общего назначения, получившие наибольшее применение в современном электроприводе. Рассмотрены также некоторые виды машин постоянного тока специального назначения, главным образом применяемые в устройствах автоматики.

В заключение следует отметить, что наибольшее практическое применение получили машины постоянного тока в качестве электродвигателей. Объясняется это возрастающим применением в качестве источников постоянного тока полупроводниковых выпрямительных устройств, имеющих более высокие технико-экономические показатели по сравнению с коллекторными генераторами постоянного тока.

Глава 24

Принцип действия и устройство коллекторных машин постоянного тока

§ 24.1. Принцип действия генератора и двигателя постоянного тока

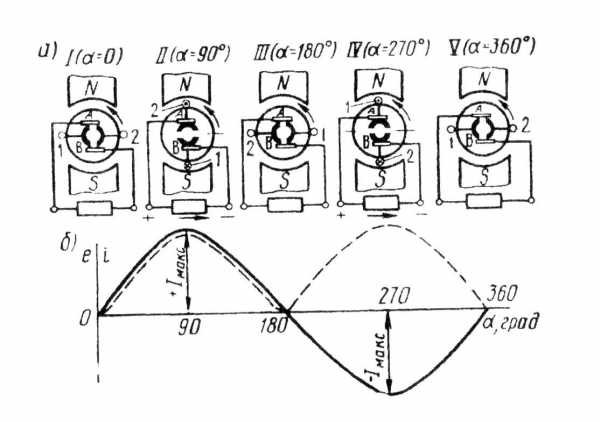

Характерным признаком коллекторных машин является наличие у них коллектора — механического преобразователя переменного тока в постоянный и наоборот. Необходимость в таком преобразователе объясняется тем, что в обмотке якоря коллекторной машины должен протекать переменный ток, так как только в этом случае в машине происходит непрерывный процесс электромеханического преобразования энергии.

Рассмотрим принцип действия коллекторного генератора постоянного тока. На рис. 24.1 изображена упрощенная модель такого генератора: между полюсами N и S постоянного магнита находится вращающаяся часть генератора — якорь, вал которого посредством шкива и ременной передачи механически связан с приводным двигателем (на рисунке не показан) — источником механической энергии. В двух продольных пазах на сердечнике якоря расположена обмотка в виде одного витка a,b,c,d, концы которого присоединены к двум медным изолированным друг от друга полукольцам, образующим простейший коллектор. На поверхность коллектора наложены щетки А и В, осуществляющие скользящий контакт с коллектором и связывающие генератор с внешней цепью, куда включена нагрузка сопротивлением R.

Предположим, что приводной двигатель вращает якорь генератора против часовой стрелки, тогда в витке на якоре, вращающемся в магнитном поле постоянного магнита, наводится ЭДС, мгновенное значение которой , а направление для положения якоря, изображенного на рисунке, указано стрелками.

Рис. 24.1. Упрощенная модель коллекторной машины

В процессе работы генератора якорь вращается и виток a,b,c,d, занимает разное пространственное положение, поэтому в обмотке якоря наводится переменная ЭДС. Если бы в машине не было коллектора, то ток во внешней цепи (в нагрузке R) был бы переменным, но посредством коллектора и щеток переменный ток обмотки якоря преобразуется в пульсирующий ток во внешней цепи генератора, т. е. ток, неизменный по направлению. При положении витка якоря, показанном на рис. 24.1, ток во внешней цепи (в нагрузке) направлен от щетки А к щетке В; следовательно, щетка А является положительной, а щетка В — отрицательной. После поворота якоря на 1800 (рис. 24.2, а) направление тока в витке якоря изменится на обратное, однако полярность щеток, а следовательно, и направление не тока во внешней цепи (в нагрузке) останутся неизменными (рис. 24.2, б). Объясняется это тем, что в тот момент, когда ток в витке якоря меняет свое направление, происходит смена коллекторных пластин под щетками. Таким образом, под щеткой А всегда находится пластина, соединенная с проводником, расположенным под северным магнитным полюсом, а под щеткой В —пластина, соединенная с проводником, расположенным под южным полюсом. Благодаря этому полярность щеток генератора остается неизменной независимо от положения витка якоря. Что же касается пульсаций тока во внешней цепи, то они намного ослабится при увеличении числа витков в обмотке якоря при их равномерном распределении по поверхности якоря и соответствующем увеличении числа пластин в коллекторе.

Рис. 24-2. К принципу действия генератора постоянного тока:

___________ ЭДС и ток в обмотке якоря;

_ _ _ _ _ _ _ ЭДС и ток во внешней цепи генератора

В соответствии с

принципом обратимости электрических

машин

упрощенная модель машины постоянного

тока может быть использована в качестве

двигателя постоянного тока. Для этого

необходимо

отключить нагрузку генератора R и подвести

к щеткам машины напряжение от источника

постоянного тока. Например, если

к щетке А подключить

зажим «плюс», а к щетке В «минус»,

то в обмотке якоря появится ток  ,

направление которогопоказано

на рис. 24.3. В результате взаимодействия

этого тока с магнитным полем постоянного

магнита (полем возбуждения) появятся

электромагнитные силы

,

направление которогопоказано

на рис. 24.3. В результате взаимодействия

этого тока с магнитным полем постоянного

магнита (полем возбуждения) появятся

электромагнитные силы  , создающие

на якоре электромагнитный

момент М и

вращающие его против часовой стрелки.

После

поворота якоря на 1800 электромагнитные силы не изменят своего

направления, так как одновременно с

переходом каждого проводника

, создающие

на якоре электромагнитный

момент М и

вращающие его против часовой стрелки.

После

поворота якоря на 1800 электромагнитные силы не изменят своего

направления, так как одновременно с

переходом каждого проводника

Рис. 24.3. К принципу действия двигателя постоянного тока

обмотки якоря из зоны одного магнитного полюса в зону другого полюса в этих проводниках меняется направление тока.

Таким образом, назначение коллектора и щеток в двигателе постоянного тока — изменять направление тока в проводниках обмотки якоря при их переходе из зоны магнитного полюса одной полярности в зону полюса другой полярности.

Рассмотренная

упрощенная модель машины

постоянного тока не обеспечивает

двигателю устойчивой работы, так как

при прохождении проводниками обмотки

якоря геометрической нейтрали  (рис. 24.3) электромагнитныесилы

(рис. 24.3) электромагнитныесилы  =

0 (магнитная индукция в середине

межполосного пространства равна

нулю). Однако с увеличением числа

проводников в обмотке якоря (при

равномерном их распределении на

поверхности

якоря) и числа пластин коллектора

вращение якоря двигателя

становится устойчивым и равномерным.

=

0 (магнитная индукция в середине

межполосного пространства равна

нулю). Однако с увеличением числа

проводников в обмотке якоря (при

равномерном их распределении на

поверхности

якоря) и числа пластин коллектора

вращение якоря двигателя

становится устойчивым и равномерным.

§ 24.2. Устройство коллекторной машины постоянного тока

В настоящее время электромашиностроительные заводы изготовляют электрические машины постоянного тока, предназначенные для работы в самых различных отраслях промышленности, поэтому отдельные узлы этих машин могут иметь разную конструкцию, но общая конструктивная схема машин одинакова. Неподвижная часть машины постоянного тока называется статором,

Рис. 24.4. Устройство машины постоянного тока

вращающаяся часть — якорем (рис. 24.4).

Статор. Состоит из станины 6 и главных полюсов 4. Станина 6 служит для крепления полюсов и подшипниковых щитов и является частью магнитопровода, так как через нее замыкается магнитный поток машины. Станину изготовляют из стали — материала, обладающего достаточной механической прочностью и большой магнитной проницаемостью. В нижней части станины имеются лапы 11 для крепления машины к фундаментной плите, а по окружности станины расположены отверстия для крепления сердечников главных полюсов 4. Обычно станину делают цельной из стальной трубы, либо сварной из листовой стали, за исключением машин с весьма большим наружным диаметром, у которых станину делают разъемной, что облегчает транспортировку и монтаж машины.

Главные полюсы предназначены для создания в машине магнитного поля возбуждения. Главный полюс состоит из сердечника 6 и полюсной катушки 5. Со стороны, обращенной к якорю, сердечник полюса имеет полюсный наконечник, который обеспечивает необходимое распределение магнитной индукции в зазоре машины. Сердечники главных полюсов делают шихтованными из листовой конструкционной стали толщиной 1—2 мм или из тонколистовой электротехнической анизотропной холоднокатаной стали, например марки 3411. Штампованные пластины главных полюсов специально не изолируют, так как тонкая пленка окисла на их поверхности достаточна для значительного ослабления вихревых токов, наведенных в полюсных наконечниках пульсациями магнитного потока, вызванного зубчатостью сердечника якоря. Анизотропная сталь обладает повышенной магнитной проницаемостью вдоль проката, что должно учитываться при штамповке пластин и их сборке в пакет. Пониженная магнитная проницаемость поперек проката способствует ослаблению реакции якоря (см. § 26.2) и уменьшению потока рассеяния главных и добавочных полюсов (см. § 26.1).

В машинах постоянного тока небольшой мощности полюсные катушки делают бескаркасными — намоткой медного обмоточного провода непосредственно на сердечник полюса, предварительно наложив на него изоляционную прокладку (рис. 24.5, а). В большинстве машин (мощностью 1 кВт и более) полюсную катушку делают каркасной: обмоточный провод наматывают на каркас (обычно пластмассовый), а затем надевают на сердечник полюса (рис. 24.5, б). В некоторых конструкциях машин полюсную катушку для более интенсивного охлаждения разделяют по высоте на части, между которыми оставляют вентиляционные каналы.

Якорь. Якорь машины постоянного тока (рис. 24.4) состоит из вала 10, сердечника 3 с обмоткой и коллектора 7. Сердечник якоря имеет шихтованную конструкцию и набирается из штампованных пластин тонколистовой электротехнической стали. Листы покрывают изоляционным лаком, собирают в пакет и запекают. Готовый сердечник напрессовывают на вал якоря. Такая конструкция сердечника якоря позволяет значительно ослабить в нем вихревые токи, возникающие в результате его перемагничивания в процессе вращения в магнитном поле. На поверхности сердечника якоря имеются продольные пазы, в которые укладывают обмотку якоря.

Обмотку выполняют медным проводом круглого или прямоугольного сечения. Пазы якоря после заполнения их проводами обмотки обычно закрывают клиньями (текстолитовыми или гетинаксовыми). В некоторых машинах пазы не закрывают клиньями, а накладывают на поверхность якоря бандаж. Бандаж делают из проволоки или стеклоленты с предварительным натягом. Лобовые части 9 обмотки якоря крепят к обмоткодержателям бандажом.

Рис. 24.5. Главные полюсы с бескаркасной (а) и каркасной (б) полюсными катушками:

1 — станина, 2 — сердечник полюса, 3 — полюсная катушка

Коллектор 1 является одним из сложных узлов машины постоянного тока. Основными элементами коллектора являются пластины трапецеидального сечения из твердотянутой меди, собранные таким образом, что коллектор приобретает цилиндрическую форму. В зависимости от способа закрепления коллекторных пластин различают два основных типа коллекторов: со стальными конусными шайбами и на пластмассе. На рис. 24.6, а показано устройство коллектора со стальными конусными шайбами. Нижняя часть коллекторных пластин 6 имеет форму «ласточкина хвоста». После сборки коллектора эти части пластин оказываются зажатыми между стальными шайбами 1 и 3, изолированными от медных пластин миканитовыми манжетами 4. Конусные шайбы стянуты винтами 2. Между медными пластинами расположены миканитовые изоляционные прокладки. В процессе работы машины рабочая поверхность коллектора постепенно истирается щетками. Чтобы при этом миканитовые прокладки не выступали над рабочей поверхностью коллектора, что вызвало бы вибрацию щеток и нарушение работы машины, между коллекторными пластинами фрезеруют пазы (дорожки) на глубину до 1,5 мм (рис. 24.6, б). Верхняя часть 5 коллекторных пластин (см. рис. 24.6, а), называемая петушком, имеет узкий продольный паз, в который закладывают проводники обмотки якоря и тщательно припаивают.

Рис. 24.6 Устройство коллектора с конусными шайбами

В машинах постоянного тока малой мощности часто применяют коллекторы на пластмассе, отличающиеся простотой в изготовлении. Набор медных и миканитовых пластин в таком коллекторе удерживается пластмассой, запрессованной в пространство между набором пластин и стальной втулкой 4 и образующей корпус коллектора. Иногда с целью увеличения прочности коллектора эту пластмассу 2 армируют стальными кольцами 3 (рис. 24.7). В этом случае миканитовые прокладки должны иметь размеры большие, чем у медных пластин 1, что исключит замыкание пластин стальными (армирующими) кольцами 3.

Электрический контакт с коллектором осуществляется посредством щеток, располагаемых в щеткодержателях 4 (см. рис. 24.4).

Щеткодержатель (рис. 24.8) состоит из обоймы 4, в которую помещают щетку 3, курка 1, представляющего собой откидную деталь, передающую давление пружины 2 на щетку. Щеткодержатель крепят на пальце зажимом 5. Щетка снабжается гибким тросиком 6 для включения ее в электрическую цепь машины. Все щеткодержатели одной полярности соединены между собой сборными шинами, подключенными к выводам машины. Одно из основных условий бесперебойной работы машины — плотный и надежный контакт между щеткой и коллектором. Давление на щетку должно быть отрегулировано, так как чрезмерный нажим может вызвать преждевременный износ щетки и перегрев коллектора, а недостаточный нажим — искрение на коллекторе.

Рис. 24.7. Устройство коллектора на пластмассе

Рис. 24.8. Щеткодержатель (сдвоенный)

машины постоянного тока

Помимо указанных частей машина постоянного тока имеет два подшипниковых щита: передний 12 (со стороны коллектора) и задний 7 (см. рис. 24.4). В центральной части щита имеется расточка под подшипник. На переднем подшипниковом щите имеется смотровое окно (люк) с крышкой, через которое можно осмотреть коллектор и щетки, не разбирая машины. Концы обмоток выведены на зажимы коробки выводов. Вентилятор 8 служит для самовентиляции машины: воздух поступает в машину обычно со стороны коллектора, омывает нагретые части (коллектор, обмотки и сердечники) и выбрасывается с противоположной стороны через решетку.

Из рассмотрения принципа действия и устройства коллекторной машины постоянного тока следует, что непременным элементом этой машины, включенным между обмоткой якоря и внешней сетью, является щеточно-коллекторный узел — механический преобразователь рода тока. Таким образом, коллекторные машины сложнее бесколлекторных машин переменного тока (асинхронной и синхронной) и, следовательно, уступают им (особенно асинхронной машине) в надежности и имеют более высокую стоимость.

Контрольные вопросы

Каково назначение коллектора в генераторе и двигателе?

Почему станину машины делают из стали?

Каково назначение конусных шайб в коллекторе?

Зачем в коллекторе на пластмассе применяют армирующие кольца?

studfiles.net

Станины Википедия

Станина — основная, как правило, неподвижная часть машины, на которой размещаются и по которой перемещаются остальные её узлы. Станина воспринимает усилия от узлов и деталей машины. Обычно закрепляется на фундаменте.

Станина механизма (машины, станка, пресса)

Для перемещения узлов станка на станине имеются направляющие. Станину изготавливают из чугуна методом литья или сваривают (реже) из низкоуглеродистых сталей. Сварные станины более легкие при той же жесткости. Станина отлитая из чугуна образует остаточное напряжение которое приводит короблению станины и нарушению точности станка. Она имеет сложную, иногда коробчатую форму, с перегородками, ребрами и окнами; крупные станины делают составными. Наиболее типичными являются станины металлорежущих станков и прессов. При обработке особо тяжёлых изделий станина станка перемещается по направляющим, а изделие неподвижно.

Станина в артиллерии

Вид сзади на ЗИС-3, станины по бокам изображения У зенитной пушки КС-30 четыре станины, из которых видны триСтани́на — часть лафета, предназначенная для связи узлов станка и передачи усилий, возникающих при выстреле, на поверхность на которой установлено орудие.

В зависимости от типа артиллерийского орудия лафет может иметь до четырёх станин. В походном положении станины жёстко связаны, а в боевом — раздвигаются, обеспечивая орудию устойчивость при ориентации на необходимые горизонтальные углы обстрела. В двухстанинном лафете связь станин с грунтом обычно осуществляется через сошники.

Лафеты с четырьмя станинами используются чаще всего в орудиях с круговым обстрелом, в основном, в зенитной артиллерии.

См. также

Лафет

Примечания

Ссылки

wikiredia.ru