Как избежать битого зерна — Agrovesti.net

Выращивание зерновых- 27775

Источник: Profi.com

Битое зерно увеличивает потери урожая и может привести к снижению стоимости зерна. В чем причина дробления и как избежать последствий этого явления? Ответ на этот вопрос вы получите в статье, предоставленной сельскохозяйственным институтом города Бингена, Германия.

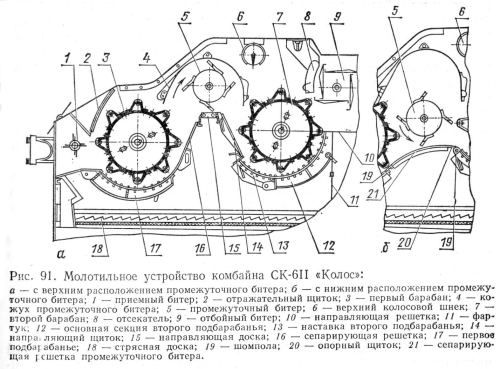

Бичи молотильных барабанов заятавляют зерна быстрее продвигаться по молотилке. Если набравшие скорость зерна неудачно ударяются о подбарабанье, то они разбиваются. Процесс дробления зерна усиливается, если в молотилке отсутствует защитный слой соломы, то есть при неполной загрузке молотилки.

Проблеме дробления зерна при обмолоте начали уделять внимание всего лишь несколько лет назад.

Действительно ли ротор обмолаживает бережнее?

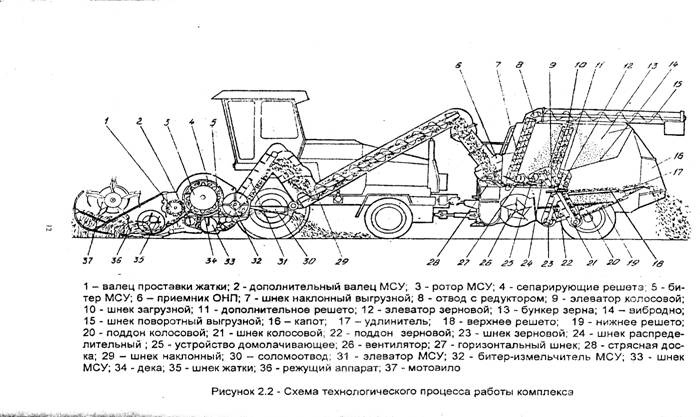

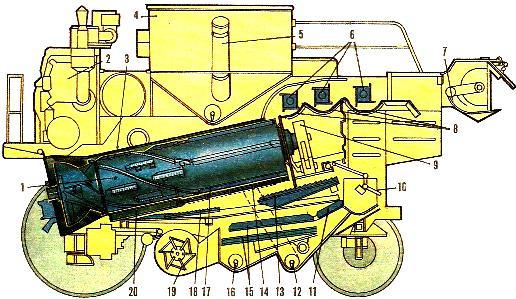

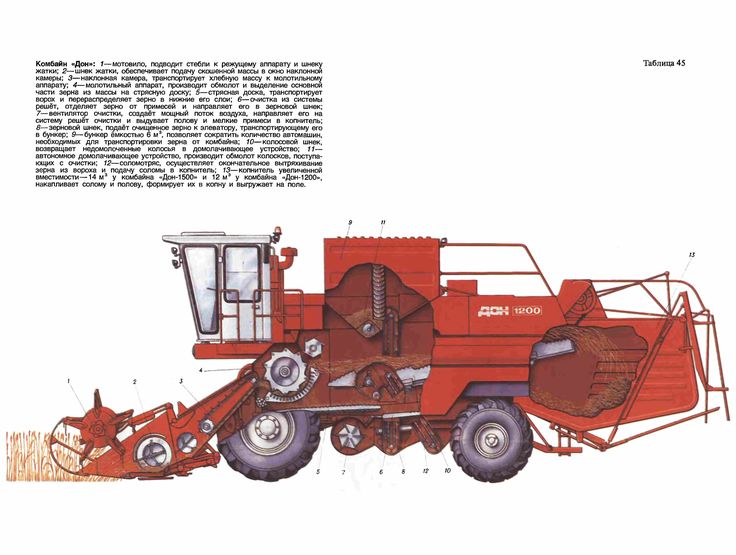

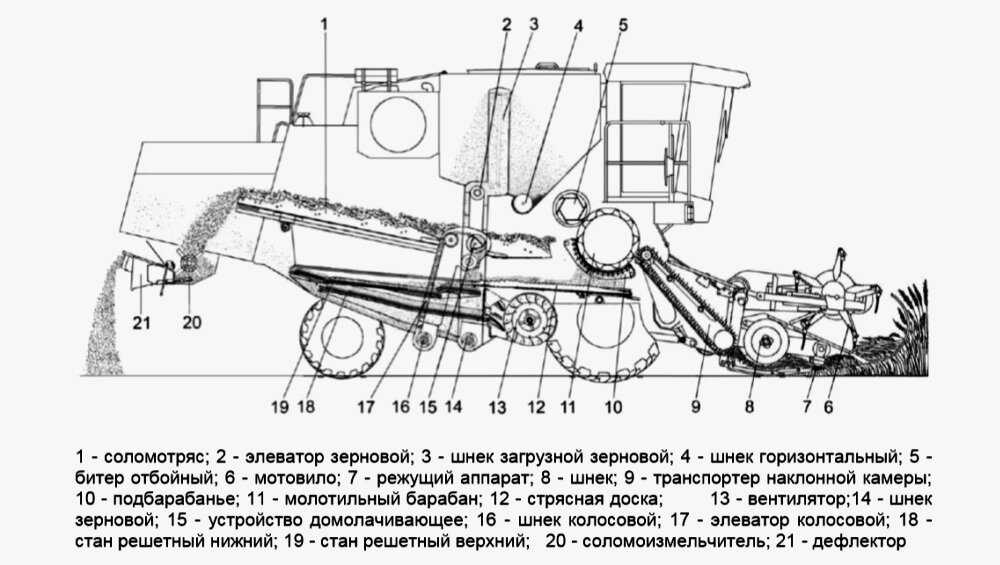

Процессы, связанные с обмолом, в принципе, одинаковы у всех конструкций — это удар, трение и центрифугирование. Но в зависимости от агрегатов, используемых при обмолоте и сепарации, могут иметься существенные различия.

- Клавишные комбайны с тангенциальной молотилкой производят обмолот в большей степени ударно. При этом неважно, имеют ли эти комбайны дополнительные сепарирующие роторы для сепарации в виде ускорителей (Claas, Sampo) или центробежных сепараторов (Deutz-Fahr, Fendt, John Deere, Massey Ferguson, New Holland).

У всех комбайнов длина пути обмолота между молотильным барабаном и подбарабаньем ограничена. На этом участке происходит интенсивный обмолот и сепарация.

У всех комбайнов длина пути обмолота между молотильным барабаном и подбарабаньем ограничена. На этом участке происходит интенсивный обмолот и сепарация. - У гибридных комбайнов за тангенциальной молотилкой установлены аксиальные роторы (Claas Lexion Rotor, John Deere серии С). Эффективность сепарации остаточного зерна с помощью роторов во много раз выше, чем у клавишных соломотрясов. Поэтому, даже при конструктивно одинаковых молотилках в пространстве между декой и барабаном всегда будет находиться гораздо больше соломы, что уменьшает интенсивность дробления зерна.

И если молотилка настроена на слишком щадящий режим, то роторы домолачивают все еще остающиеся зерна — это большое преимущество данной конструкции по сравнению с клавишными соломотрясами.

- Аксиальные комбайны могут иметь один ротор, как, например, у компаний Case, Fendt, John Deere или Massey Ferguson, или два ротора — New Holland.

Роторы принимают массу и осторожно перемещают ее по спирали. В связи с этим процесс обмолота происходит в большей степени за счет трения, а не за счет ударов. Благодаря чему, само зерно обрабатывается в щадящем режиме, но при этом сильно стирается солома.

В связи с этим процесс обмолота происходит в большей степени за счет трения, а не за счет ударов. Благодаря чему, само зерно обрабатывается в щадящем режиме, но при этом сильно стирается солома.

Точно так же, как и у тангенциальных молотильных аппаратов, комбайнер и здесь может изменять частоту оборотов ротора и величину зазора подбарабанья, не покидая кабины.

Уже в ходе тестов проводимых в 70-х годах было установлено, что аксиально-роторные комбайны меньше дробят зерна, чем комбайны с обмолотом тангенциального типа. Доля битого зерна у них редко превышает 1%, даже если комбайнирование ведется в жестком режиме, то есть с большой частотой оборотов ротора и малым молотильным зазором.

Комбайны с тангенциальной системой обмолота и клавишным соломотрясом ведут себя по-другому. Если нужна высокая пропускная способность, то обмолот ведут в жестком режиме. то есть при малом молотильном зазоре и большой частоте оборотов барабана. Тогда при окружной скорости барабана в 33 м/сек количество точек удара (частота ударов бичей умноженная на число планок подбарабанья) составит 135 тысяч. Риск повреждения зерна, соответственно, возрастает. У комбайнов аксиального типа этого не происходит, так как зерно не ударяется прямолинейно по планкам подбарабанья.

Риск повреждения зерна, соответственно, возрастает. У комбайнов аксиального типа этого не происходит, так как зерно не ударяется прямолинейно по планкам подбарабанья.

При правильной настройке — не более 1% битого зерна

В испытательном центре DLG в ходе многочисленных проверок комбайнов, проводимых с начала 80-х годов, доля битого зерна у комбайнов с клавишным соломотрясом превышала 11%. Это, в принципе, вполне реально, если при низкой влажности зерна комбайн настроен исключительно на максимальную пропускную способность. С экономической точки зрения такая процентная доля битого зерна экономически не выгодна.

То, что при соответствующей настройке хорошие результаты покажет и клавишный соломотряс, подтверждают и собственные результаты института. Иногда доля битого зерна была меньше 1%.

Фермеры м сельхозподрядчики, пересевшие с комбайнов с клавишными соломотрясами на гибридные, как правило, были приятно поражены нижкой долей битого зерна. Даже при схожей настройке молотилки, такой же, как у комбайнов с клавишным соломотрясом, процентная доля битого зерна у этих комбайнов при прочих равных условиях меньше. Это может быть обусловлено только более толстым слоем материала в молоттильном зазоре — солома смягчает.

Даже при схожей настройке молотилки, такой же, как у комбайнов с клавишным соломотрясом, процентная доля битого зерна у этих комбайнов при прочих равных условиях меньше. Это может быть обусловлено только более толстым слоем материала в молоттильном зазоре — солома смягчает.

А если производить обмолот в еще более мягком режиме с молотильным зазором, увеличенным на 2-3 мм и окружной скоростью барабана, уменьшенной на 3-5 м/сек, то качество работы будет почти как у аксиальных комбайнов. Даже при влажности зерна около 12% доля дробленного зерна и в этом случае будет меньше 1%.

Дискуссии о том, что аксиальные комбайны имеют, в принципе, меньший процент дробленного зерна, чем клавишные или гибридные, не всегда приемлемы. Хотя опасность ведения обмолота в очень жестком режиме у тангенциальной молотилки выше, профессиональные комбайнеры вновь и вновь доказывают, что высокое качество зерна может быть получено как тангенциальными, так и гибридными комбайнами. Перед настройкой комбайна комбайнер должен оценить условия уборки. В этом ему может помочь общеизвестный прием растирания колоса. Опытный комбайнер сразу увидит, в каком режиме нужно убирать хлеба — в мягком или жестком. Трудности возникают при легко отделяющихся больших зернах в середине колоса и зернах, прочно сидящих у основания и (или) кончике колоса. Тогда настройка превращается в балансирование между дроблением зерна и потерями при обмолоте, а также неотделившейся половой.

В этом ему может помочь общеизвестный прием растирания колоса. Опытный комбайнер сразу увидит, в каком режиме нужно убирать хлеба — в мягком или жестком. Трудности возникают при легко отделяющихся больших зернах в середине колоса и зернах, прочно сидящих у основания и (или) кончике колоса. Тогда настройка превращается в балансирование между дроблением зерна и потерями при обмолоте, а также неотделившейся половой.

Зачастую во внимание не принимается влияние влажности зерна. А ведь чем ниже его влажность, тем более твердым и хрупким становится зерно, и тем больше вероятность его дробления! У большинства хлебных злаков процентная доля битого зерна возрастает при прочих равных условиях при влажности зерна ниже 13-14%. Однако склонность зерна к дроблению может зависеть и от сорта.

Часто комбайнер настраивает молотилку на слишком жесткий режим

У многих комбайнов молотилка настроена на слишком жесткий режим. Как правило, именно неопытный комбайнер действует по принципу «кашу маслом не испортишь» и устанавливает частоту вращения барабана повыше, а молотильный зазор поменьше, считая, что уж в этом случае зерно будет вымолочено полностью, да и с производительностью все будет в порядке.

В зависимости от системы, базовые настройки комбайнов могут сильно отличаться друг от друга. При этом комбайнов с клавишным соломотрясом и стандартными молотилками или молотилками с центробежными сепаратором называют для пшеницы, как правило, окружную скорость молотильного барабана от 23 до 35 м/сек. Это соответствует (в зависимости от диаметра молотильного барабана от 45 до 75 см) частоте вращения от 1000-600 об/мин до 1500-900 об/мин. В мощных комбайнах лучше всего использовать уже сохраненные в памяти компьютера базовые настройки, т.к. перепрограммирование с помощью инструкции по эксплуатации может привести к ошибкам.

Молотилки с ускорителем настраивают на меньшие окружные скорости — от 23 до 25 м/сек, что в зависимости от диаметра барабана от 45 до 60 см соответствует частоте вращения от 980-730 об/мин до 1060-800 об/мин. Опираясь на настройки стандартной молотилки часто настраивают на слишком жесткий режим.

Опираясь на настройки стандартной молотилки часто настраивают на слишком жесткий режим.

Для молотилок аксиального типа изготовители рекомендуют базовые установки от 30 до 37 м/сек. При диаметре ротора от 43 до 80 см это соответствует частоте вращения от 1300 — 750 об/мин до 1650-900 об/мин. Роторы развивают максимальные окружные скорости до 44 м/сек, при которых зерно в обычных комбайнах давно было бы раздроблено.

Как можно предотвратить дробление зерна?

Хорошие комбайнеры контролируют результат обмолота. К сожалению, это не всегда легко осуществлять при измельчении соломы. Но и в этом случае можно сделать короткую остановку, выключить комбайн, и через люк, ведущий к клавишам, взять пробу соломы. Или же солому на каком-то коротком отрезке укладывают в валок, а после контроля и настройки комбайна заново подбирают и измельчают. Затраченные при этом время и силы, как правило, полностью себя оправдывают. Есть еще один признак, свидетельствующий о наличии большого количества битого зерна — поврежденные мучнистые тела придают обмолоченной массе в бункере беловатый оттенок.

В распоряжении комбайнера имеется определенный набор возможных действий. Руководствуясь своим чутьем, он должен найти оптимальное значение. Какое бы действие он не совершал, нужно помнить, что датчики здесь не помогут.

- Увеличить скорость движения при условии, что комбайн работает без потерь. На первый взгляд это может показаться необычным. Но при увеличеной пропускной способности в молотильном зазоре будет находиться больше соломы, и интенсивность дробления зерна уменьшится.

Как правило, улучшить производительность и качество одновременно можно лишь до определенных пределов. В основном, в зависимости от условий уборки, остается лишь более мягкий обмолот — уменьшение числа оборотов барабана и увеличение зазора подбарабанья.

- Уменьшить частоту вращения барабана, если силы связи зерна с колосом все еще велики. Во избежание потерь при обмолоте необходимо оставить молотильный зазор небольшим.

- Увеличить молотильный зазор, если зерно лучше созрело.

- По возможности отключить шасталку. После уборки озимого ячменя комбайнеры очень часто забывают отключить шасталку. Она уменьшает площадь подбарабанья и, тем самым, сепарацию зерна. И, вследствие большого трения, увеличивается доля битого зерна.

Но торопиться с этим не следует. Вполне возможно, что на пшенице и тритикале разумнее будет использовать шасталку. Если прочно сидящие зерна пшеницы вымолачиваются с трудом и только с неотделившейся половой, или же доля кусочков поломанных колосьев тритикале в сходе слишком велика, то с помощью подключения шасталки качество работы может быть улучшено (по меньшей мере доля битого зерна останется прежней). Для этого комбайнер должен, как правило, увеличить молотильный зазор.

- Демонтировать планки: многие комбайны серийно оборудованы дополнительными поперечными планками на случай экстремальных условий уборки. Для нормальных условий уборки зерновых и рапса они не нужны, поэтому эти планки должны быть демонтированы.

Любой комбайнер должен помнить эти основные правила перед первым выездом в поле.

Любой комбайнер должен помнить эти основные правила перед первым выездом в поле. - Минимизировать сход путем подбора подходящего размера отверстий верхнего и нижнего решета, т.к. дробление зерна происходит не только в молотилке. Частенько причиной дробления является наличие слишком большой доли чистого зерна в сходе. Дело в том, что эти зерна вновь могут быть подвержены повреждениям. В устройствах домолота комбайнеры часто забывают заменить элементы для трудно обмолачиваемых культур на простые металлические направляющие, что опять же может усиливать процесс дробления зерна.

Дробление зерна: правильная оценка потерь

Какова же доля битого зерна в действительности? Чтобы определить это значение, нужно взять пробу из бункера — взвесить 100 г зерна и вручную отобрать поврежденные зерна. Затем необходимо определить их процентную долю в данной пробе. Этот метод получил общее признание и широкое применение.

И все-таки, сколько же битого зерна остается на поле после прохода комбайна. В литературе часто встречается мнение, что в бункере находится только 50% битого зерна, при этом соотношение доли битого зерна в бункере к потерям равно 1:1.

В литературе часто встречается мнение, что в бункере находится только 50% битого зерна, при этом соотношение доли битого зерна в бункере к потерям равно 1:1.

Если в соответствии с этим методом увеличить вдвое максимальные 11%, приведенные центром DLG, то получится, что тестируемый комбайн действительно выдает 22% битого зерна. Сколько же битого зерна останется на поле, нельзя определить на основе каких-либо теоретических рассуждений.

Обычному практику лучше всего проводить измерения, воспользовавшись какой-ниюудь измерительной чашей.

В экспериментах с комбайном с клавишным соломотрясом и высокой долей битого зерна, обусловленной сознательным использованием жесткого режима обмолота, соотношения долей битого зерна в бункере к потерям на поле колебалось от 11:1 до 1,4:1. И чем выше была общая доля битого зерна, тем большее его количество находилось и в зерновом бункере комбайна.

В зависимости от конструкции и настройки комбайна эти соотношения могут меняться. Даже при, казалось бы, чистой работе значение потерь зерна может быть достаточно высоким вследствие наличия высокой доли битого зерна и муки в общей массе. Поэтому приблизительный подсчет общего результата при других условиях уборки и других комбайнах не всегда приемлем.

Поэтому приблизительный подсчет общего результата при других условиях уборки и других комбайнах не всегда приемлем.

Подводим итоги

Качество зерна обусловлено в большей степени настройкой комбайна, чем системой обмолота.

С помощью аксиальных комбайнов, действительно, можно получить незначительную долю битого зерна — меньше 1%. Это, однако, возможно и при оптимальной настройке как тангенциальных, так и, прежде всего, гибридных комбайнов. В связи с тем, что конструкция тангенциальных комбайнов рассчитана как на экстремально тяжелые, так и влажные условия уборки, комбайнер может сделать больше ошибок при их настройке для работы в сухих условиях, что ведет к увеличению битого зерна.

Для оценки потерь комбайна важно учитывать как долю битого зерна в бункере, так и потери зерна за комбайном. Результаты экспериментов показывают, что при этом нельзя рассчитывать на какие-либо простые правила. Кроме конструкции очистки и условий уборки, решающей при этом является настройка комбайна — самая большая доля битого зерна оказывается, как правило, в бункере.

Чтобы избежать высокой доли битого зерна, комбайнер может использовать различные варианты настройки. Но, чтобы ее оптимизировать, он должен хорошо знать результат применения всех вариантов. В связи с тем, что именно новичок часто сам не может правильно оценить параметры настройки, тангенциальные молотилки в комбайнах, как правило работают в очень жестком режиме. Здесь может помочь полученный по телефону совет опытного комбайнера или же использование настройки современных информационных систем по оптимизации.

Поделиться

Метки

Технологии Зерно Техника и оборудование

- Предыдущая статья 10 рекомендаций по оптимизации уборки урожая зерновых

- Следующая статья Рекомендации ученых Рязанского НИИСХ: весенний комплекс работ на озимом поле в условиях 2016 года

Травмирование зерна при уборке — Elevatorist.

com

comЛеонид Фадеев

28 квітня 2014, 12:00

Пшеница

По данным Центральной машиноиспытательной станции при лабораторно-полевых испытаниях комбайнов общее травмирование зерна озимой пшеницы составляет 30-42%.

Количество поврежденных зерен у озимой пшеницы только при обмолоте находится в пределах 27-42%. Дробление пшеницы при уборке доходит до 3% и более. Хотя пшеница относится к трудно обмолачиваемым культурам, крупные зерна, находящиеся в средине колоса обмолачиваются сравнительно легко, а мелкие, имеющие более крепкую связь с колосом либо не обмолачиваются, либо травмируются сильнее. При последующей обработке зерновки, размер которых 2 мм и менее отходят на сортировальных машинах и не влияют на качества партии.

Естественно, что крупные зерна пшеницы более склонны к дроблению. Пшеница чаще дробиться вдоль зерна. Для анализа из бункера комбайна были взяты по 100 шт зерен, целых и дробленных. Измерения и подсчет убедительно показали, что крупные зерна пшеницы дробятся в большей мере, нежели мелкие.

Измерения и подсчет убедительно показали, что крупные зерна пшеницы дробятся в большей мере, нежели мелкие.

Кукуруза

Травмированность при уборке кукурузы сильно зависит от влажности зерна.

Ниже приведенный график (рис.7) наглядно это демонстрирует. Видно, что минимум травмирования приходится при уборке кукурузы, влажность которой находится в пределах 15-18%.

Сушка кукурузы из-за ее склонности к образованию трещин требует особых режимов. Так, по результатам анализа, при ручном обмолоте початков и воздушной сушке выявлено 8…10% трещиноватого зерна, причем трещины, сравнительно не глубокие, а при тепловой сушке и механическом обмолоте трещины в эндосперме обнаружены в 65…83% семян. Большинство трещин при этом проходили через весь эндосперм, вплоть до зародыша.

Динамика такого травмирования понятна: интенсивное испарение влаги с поверхности зерна и медленное ее поступление с внутренних слоев влияет на линейные размеры отдельных частей зерна и возникающие при этом напряжения приводят к образованию трещин.

Комбинация сушки: вначале активное вентилирование, а затем, тепловая сушка оказывала более умеренное влияние на образование трещин в эндосперме семян кукурузы.

Соя

Исследования показывают, что бобовые, при прочих равных условиях, сильнее травмируются, нежели зерновые, и вред от травмирования таких культур гораздо значительнее. В травмировании бобовых как бы соединились все уязвимые места других с/х культур: дробление и трещиноватость характерное для риса и кукурузы, разрушение оболочки и повреждение зародыша характерное для ржи, ибо зародыш в семенах бобовых расположен сразу за оболочкой.

Интересным оказался результат по взаимосвязи травмирования и влажности в процессе уборки сои. Интерпретация результатов приведена на рисунке 8.

Характерно, что при уборке при высокой влажности количество макротравм в 2,5 раза выше, чем микротравм. Это можно объяснить тем, что зерно высокой влажности более эластично, и при деформации и ударе не дробится, но деформация приводит к необратимым микротравмам, а именно отделению семенной оболочки от семядолей.

И, наоборот, при низкой влажности зерно более склонно к дроблению и количество макротравм при влажности 9,7% во время обмолота примерно в 1,5 раза превосходят количество микротравм.

Рис

Отличительной особенностью травмирования риса является наличие трещин в зерне еще до начала уборки. Объясняется это тем, что быстрое неравномерное изменение содержания воды в зерновке создает объемное напряжение. Как правило, в средней части зерновки образуются крупные поперечные трещины, а параллельно им более мелкие трещины. Обычно это происходит при полной спелости зерновки, когда быстро теряется влага. Возникшие внутри эндосперма трещины в большинстве случаев достигают алейронового слоя. Трещиноватость зерна на корню достигает 10%, а при перестое урожая доходит до 20%.

Понятно, что при уборке по крупным трещинам происходит разрушение (дробление) зерна. Наряду с дроблением зерна при уборке происходят и другие виды механических повреждений (обрушивание, повреждение чешуек и т. д.). Прочность риса, даже при наличии одной трещины заметно снижается (рис.4).

д.). Прочность риса, даже при наличии одной трещины заметно снижается (рис.4).

При обмолоте риса, в среднем, дробится до 10 % и обрушивается до 15 % семян. Повышение оборотов барабана жатки приводит к заметно большему травмированию. Общее количество повреждений при умеренной подачи массы составляет примерно 50%. Такое количество травмированных зерен также обусловлено трудностью обмолачивания риса.

Снижение травмирования при уборке зерна возможно за счет регулирования режимов обмолота, которое сводится, грубо говоря, к оптимизации соотношения травмирования зерна и недомолота.

В последующем материале будет показано влияние травмирования на ухудшение качества зерна при его хранении и провоцирующая роль травмированного зерна при запуске самосогревания.

Леонид Фадеев

Биодизель, корма возрождают инвестиции в переработку сои в Бразилии инвестировать в новые заводы после нескольких лет медленного роста, говорят аналитики и промышленные чиновники.

Американский гигант Cargill Inc планирует построить процессорный блок в штате Мату-Гросу, который начнет работу в 2009 году.. Bunge Ltd BG.N также подтвердила, что намерена установить новую дробилку в том же штате.

Некоторым компаниям, в том числе Cargill и Bunge, в последние годы пришлось закрыть установки по переработке сои в основном из-за низкой рентабельности переработки. Прибыль от дробления в течение большей части 2007 года была низкой, но перспективы улучшаются.

«Что резко изменило ситуацию, так это связь между соей и энергией. Все эти новые проекты учитывают потенциал биодизеля», — сказал Ренато Сайег, главный трейдер Tetras Brokers в Сан-Паулу.

Бразилия будет добавлять 2 процента биодизеля ко всему дизельному топливу, продаваемому в стране, начиная с января 2008 года. Затем к 2013 году обязательное смешивание увеличится до 5 процентов. В долгосрочной перспективе все эти дробилки сои могут стать потенциальными поставщиками соевого масла в качестве сырья для биотоплива», — сказал аналитик Леонардо Сологурен из Celeres Consultants.

Растущий спрос на корма в Бразилии, связанный с быстро развивающейся птицеводческой и свиноводческой промышленностью, также способствует улучшению ситуации для переработчиков в ближайшем будущем, сказал Сологурен.

Производство мяса птицы в Бразилии выросло на 10 процентов с января по октябрь по сравнению с тем же периодом 2006 года и составило 8,4 миллиона тонн. Ожидается, что производство свинины достигнет рекордных 2,9 млн тонн, что на 3,5% больше, чем в 2006 году, говорят аналитики AgraFNP.

«Производители птицы и свинины создают новые предприятия в центрально-западной части страны, в основном в штате Мату-Гросу. Форма, которую принимает рынок, определяет новые инвестиции в переработку сои», — сказал он.

Бразильская группа Andre Maggi также инвестирует в новую дробилку для сои в Лукас-ду-Риу-Верде, Мату-Гросу, мощностью переработки 1 млн тонн в год.

Планируется, что завод начнет работу в феврале 2008 года, когда Sadia, один из крупнейших производителей мяса птицы и свинины в Бразилии, завершит строительство своего крупнейшего предприятия в регионе.

Perdigao и Big Frango, два других крупных переработчика мяса, также строят новые заводы в штате.

Цены на соевое масло на бразильском рынке выросли примерно на 50 процентов по сравнению с февралем, но маржа переработки оставалась низкой большую часть года, в основном из-за высоких цен на зерно и медленных продаж фермерами урожая 2006/07 года, сказал Сайег.

Повышение курса местной валюты, реального BRBY, также не помогло отрасли, поскольку слабый доллар снижает экспортные поступления в местной валюте.

Внутренние цены на соевое масло в настоящее время составляют около 2350 реалов (1264 доллара США) за тонну в Сан-Паулу, по данным Tetras.

Последняя инвестиция Cargill в переработку сои была сделана в 2004 году, когда в другом центрально-западном зерновом штате, Гояс, начала работать шестая дробилка компании в Бразилии.

В настоящее время компания намерена инвестировать около 210 миллионов реалов в новое предприятие в Примавера-ду-Лешти, штат Мату-Гросу, для переработки 2000 тонн сои в день с апреля 2009 года. . Затем мощность дробления будет увеличена до 3000 тонн в день, вероятно, к 2010 году.

. Затем мощность дробления будет увеличена до 3000 тонн в день, вероятно, к 2010 году.

Компания Cargill отказалась сообщить подробности.

Компания Bunge также подтвердила свои планы по строительству второй дробилки в Мату-Гросу. Компания решила инвестировать в Нова Мутум, также на севере Мату-Гросу.

Под редакцией Риз Юинг; Монтаж: Маргарита Чой

Grain Crush

Дело не в размере давки; это то, как вы его используете.

Измельчение крупки приводит к образованию частиц разного размера, что дает пивовару диапазон между скоростью извлечения сахара и способностью экстракции в целом. Небольшой или мелкий помол позволит ферментам быстрее преобразовывать сахара, но может привести к застреванию затора или нежелательному извлечению танинов из шелухи. Грубый помол обеспечивает лучший поток сусла и фильтрата, но не так быстро преобразуется. Хотя степень измельчения может иметь значительное влияние на скорость преобразования, разница в общем количестве конечного экстракта крахмала довольно минимальна. В конце концов, пивовар сам должен определить, что лучше для его системы или того, что местный домашний пивовар для вас готовит.

В конце концов, пивовар сам должен определить, что лучше для его системы или того, что местный домашний пивовар для вас готовит.

Опять же, если конечный выход примерно одинаков, зачем использовать дробилки разного размера? Один фактор — время. Для домашних пивоваров время обычно не является роскошью, поскольку никто не хочет тратить более двух часов на затирание и фильтрование, как на коммерческих пивоварнях. Создание более мелкого помола позволяет извлекать желаемый крахмал в разумные сроки затирания/фильтрования. Недостатком является степень тонкости, с которой может справиться ваш заторный чан перед слипанием затора и/или уплотнением зерновой подушки. Некоторыми факторами, которые могут увеличить способность вашей системы справляться с более мелким дроблением, являются размер отверстий в ложном дне, скорость фильтрования, использование рисовой шелухи в заторах, типы добавок или необрушенных зерен, или если вы используете система BIAB (Brew in a Bag), среди прочего.

Другим фактором, который следует учитывать, является нерастворимая шелуха зерна. Целостность этой шелухи тем лучше сохраняется, чем грубее помол, поэтому важно найти золотую середину. Шелуха позволяет вашему суслу и промывной воде проходить через слой зерна для извлечения сахара, а также предотвращает уплотнение слоя. Отверстия или прорези двойного дна/зернового бункера или плотность вашего зернового мешка могут засорить затор, если дробилка слишком мала. Скорость потока также будет определять эффективность фильтра. Если вы будете слишком торопиться с мелким раздавливанием, вы можете слипнуть пюре. При более крупном дроблении более высокий поток может проходить через слой зерна неравномерно, вызывая предпочтительный поток и снижая эффективность.

Рисовая шелуха обычно добавляется в затор для облегчения фильтрования, особенно при использовании вязких (рожь) или нешелушенных зерен (пшеница) или добавок в виде хлопьев (хлопья пшеницы/овса/ячменя/кукурузы/риса). При приготовлении пива с пшеницей, хлопьями или рожью типичное эмпирическое правило состоит в том, чтобы добавить в затор не менее 5% от веса зерна рисовой шелухи. Новая практика BIAB позволила пивоварам уменьшить беспокойство по поводу слишком мелкого помола, повысив при этом эффективность благодаря способности сохранять все зерно в мешке, который можно удалить из затора перед кипячением. Поднять мешок и собрать все капли может быть обременительно, но этот метод стал довольно популярным.

Новая практика BIAB позволила пивоварам уменьшить беспокойство по поводу слишком мелкого помола, повысив при этом эффективность благодаря способности сохранять все зерно в мешке, который можно удалить из затора перед кипячением. Поднять мешок и собрать все капли может быть обременительно, но этот метод стал довольно популярным.

В целом хорошее измельчение включает в себя обнажение эндосперма и оставление шелухи нетронутой, а не просто растрескивание зерна. Вальцовые мельницы являются отраслевым стандартом и обычно состоят из двух или трех валков с фиксированным или регулируемым расстоянием между ними. Размер размола может быть одинаковым для каждой варки или меняться в зависимости от типа и размера зерна или процесса пивоварения. Многие пивовары просто полагаются на свой местный магазин домашнего пивоварения, чтобы подобрать дробилку нужного размера, что может быть очень полезно, если у вас дома нет мельницы или вы получаете непостоянные результаты. В конце концов, размер дробилки не так важен, как способ приготовления сусла и способ затирания/фильтрования.

У всех комбайнов длина пути обмолота между молотильным барабаном и подбарабаньем ограничена. На этом участке происходит интенсивный обмолот и сепарация.

У всех комбайнов длина пути обмолота между молотильным барабаном и подбарабаньем ограничена. На этом участке происходит интенсивный обмолот и сепарация.

Любой комбайнер должен помнить эти основные правила перед первым выездом в поле.

Любой комбайнер должен помнить эти основные правила перед первым выездом в поле.