Как определить марку стали, приборы для определения состава металла

Экспресс-методы анализа металлов и сплавов

На сегодняшний день наибольшую популярность получили два метода определения химического состава металлов и сплавов:

- Рентгенофлуоресцентный анализ (РФА, преимущественно в портативном варианте)

- Искровой оптико-эмиссионный (атомно-эмиссионный).

Оба метода анализа металла характеризуются высокой скоростью химического анализа и возможностью быстрого определения марки стали.

Время анализа — от 10 до 40 секунд.

Приборы для определения марки стали:

1) Портативный ренгенофлуоресцентный РФА спектрометр.

Имеет самую большую популярность среди пользователей. Самое главное преимущество в том, что он имеет малую массу (около 2 кг.) и может производить анализ металлов даже при низких температурах в полевых условиях. Портативный анализатор металла работает как от аккумуляторов, так и от сети. Кроме того, не требует высокого качества пробоподготовки; нет ограничений по форме и весу образца.

Эффективно определяет марки сталей и элементы: Ti, V, Cr, Fe, Co, Ni, Cu, Nb, Mo, Zn, Se, Zr, Ag, Sn, C, S, P, Si, Al, Ta, W, Au, Hf, Pb, Bi.

Однако из-за слабой флуоресценции не определяет или имеет ограничения в определении концентраций легких элементов: Mg, Na, Li, Be, B, N

Из минусов можно добавить, что измеряет концентрации только от 0,05%. О точности можно говорить лишь на достаточно высоких концентрациях.

2) Искровой оптический спектрометр (атомно-эмиссионный, оптико-эмиссионный анализатор металлов)

Данный метод анализа металлов и сплавов является наиболее точный.

Эти приборы имеют настольное или напольное исполнение.

Имеются и портативные спектрометры в данном классе приборов (с выносным датчиком на оптоволоконном кабеле). Основные их недостатки — существенный вес и худшие показатели в анализе C, S, P, N

Выводы:

Для проведения сортировочных работ на складах и ориентировочного определения марок сталей подойдёт портативный РФА пистолет, типа MIX 5.

Для точного входного анализа сплавов на соответствие сертификату и в литейном производстве подойдет искровой оптико-эмиссионный анализатор металлов М5000.

Анализ металла от ООО «Компания «Металл-экспертиза»

Вам нужен спектральный анализ, экспертиза или испытания металла? Тогда Вы попали туда, куда нужно! Мы объединены идеей помочь Заказчику в ответах на вопросы, связанные с анализом металлов и сплавов. Все испытания мы проводим в собственной аккредитованной испытательной лаборатории «МЕТАЛЛ-ЭКСПЕРТИЗА ТЕСТ» (свидетельство об аккредитации №ИЛ/ЛРИ-00910 от 24.11.2016 г). У нас есть все разрешения и основания для проведения экспертизы металлов.

Готовим металловедческие экспертизы любой сложности, в том числе, экспертизы для представления в судах. Делаем профессиональные заключения о качестве металлов и сплавов.

Основатель Компании: Лушкин Михаил Анатольевич — эксперт-металловед со стажем экспертной деятельности более 10-ти лет.

Цены на анализ металлов и испытания у нас значительно ниже рыночных, потому что мы не используем услуги посредников, а делаем все самостоятельно, что является одним из наших главных преимуществ.

Мы можем ответить на все Ваши вопросы, а именно:

- из какого металла и сплава изготовлено данное изделие;

- аттестация на ГОСТ и ASTM с проведением химического анализа, в том числе и на выезде;

- что за природа у самородка или слитка;

- материал старой монеты или крестика, возраст изделия;

- причины разрушения изделия;

- причины трещинообразования в конструкциях и агрегатах;

- причины коррозии любых металлических изделий;

- подготовим независимое экспертное заключение;

- проведем рецензию имеющегося металловедческого заключения.

Кроме того, сделаем вам целый комплекс

металловедческих исследований:

- спектральный химический анализ стали (любые), чугунов и сплавов (алюминиевые, медные, титановые, никелевые, свинцовые, оловянные, цинковые, магниевые, кобальтовые и др.), в том определение марки стали по стружке;

- экспересс анализ стали и сплавов с определением содержания углерода без разрушения объекта на выезде;

- испытания на статическое растяжение;

- испытания на ударный изгиб;

- коррозионные и климатические испытания металлических изделий;

- измерение твердости;

- металлографическое исследование;

- просвечивающая и растровая электронная микроскопия.

Поможем Вам повысить профессиональный уровень

Ваших сотрудников

Организуем и проведем выездной семинар-лекцию по металловедению для Ваших сотрудников. Лекцию читает эксперт-металловед со стажем работы более 10 лет. Вам будет доступно рассказана теоретическая часть, а практика будет представлена на реальных примерах.

Поиск сталей, сплавов, ферросплавов и чугунов

Поиск сталей, сплавов, ферросплавов и чугунов — Марочник сталей и сплавовПоиск сталей, сплавов, ферросплавов и чугунов

Поиск по химическому составу материала| Область поиска все материалы ферросплав сталь конструкционная сталь инструментальная сталь для отливок сталь, сплав жаропрочные сталь коррозионно-стойкая сталь специального назначения сталь электротехническая сплав прецизионный чугун алюминий, сплав алюминия бронза золото, сплав золота латунь магний, сплав магния медь, сплав меди никель, сплав никеля олово, сплав олова платина, сплав платины палладий, сплав палладия свинец, сплав свинца серебро, сплав серебра титан, сплав титана цинк, сплав цинка порошковая металлургия прочие металлы и сплавы материалы для сварки и пайки |

Поиск по механическим свойствам материала

| Область поиска все материалы сталь конструкционная сталь инструментальная сталь для отливок сталь, сплав жаропрочные сталь коррозионно-стойкая сталь специального назначения сталь электротехническая сплав прецизионный чугун алюминий, сплав алюминия бронза золото, сплав золота латунь магний, сплав магния медь, сплав меди никель, сплав никеля олово, сплав олова свинец, сплав свинца серебро, сплав серебра титан, сплав титана цинк, сплав цинка |

Поиск по физическим свойствам материала

| Область поиска все материалы сталь конструкционная сталь инструментальная сталь для отливок сталь, сплав жаропрочные сталь коррозионно-стойкая сталь специального назначения сталь электротехническая сплав прецизионный чугун алюминий, сплав алюминия бронза золото, сплав золота латунь магний, сплав магния медь, сплав меди никель, сплав никеля олово, сплав олова свинец, сплав свинца серебро, сплав серебра титан, сплав титана цинк, сплав цинка |

© 2003 — 2021 Контент сайта защищен Авторским свидетельством № 7533 от 8.05.2003 г.

При использовании информации сайта гиперссылка на «Марочник стали и сплавов » (splav-kharkov.com) обязательна

Администрация сайта не несет ответственность за достоверность данных

В ОАЭ раскопали 200 кг чужеродного металла возрастом 3250 лет — Российская газета

Международная команда археологов обнародовала результаты исследования более 200 кг различных металлических фрагментов и шлаков, которые были найдены при раскопках в Сарук эль-Хадиде и Мувейле, ОАЭ. Анализ показал, что в древности металл и руда были импортированы на Аравийский полуостров.

Исследование опубликовано в журнале Journal of Archaeological Science. Авторы пишут, что они в лабораторных условиях изучили более 200 кг железных фрагментов, датируемых периодом от 1250 до 800 года до нашей эры. Сделанные выводы способны изменить наше представление о масштабах использования железа в юго-восточной Аравии.

Ученые провели сравнительный анализ. Геохимический состав раскопанных предметов указывает на то, что они не были изготовлены из местных руд. Однако подобную по составу железную руду археологи обнаружили в современных рудниках в Луристане, на западе Ирана. В частности, такой металл и сейчас изготавливают в Санандадж-Сирджане в Иране.

Это позволяет предположить, что в древности железо могло быть импортировано с территории современного Ирана на Аравийский полуостров, хотя расстояние было довольно велико. Преодолеть его по тем временам было трудно.

Однако открытие доказывает, что между данными регионами существовал налаженный торговый путь, вероятно, морской. Впрочем, ученые не исключают, что железо в Аравию могли доставлять и из других регионов древней западной Азии. Торговое влияние соседей на аравийцев еще предстоит изучить.

Исследование также подтверждает гипотезу о том, что в конце второго и начале первого тысячелетий до нашей эры юго-восточная Аравия переживала расцвет раннего железного века. Кстати, в ходе исследования ученые обнаружили шлаки этого же периода в местечке Мувейла. Оказалось, что это древнейшие следы производства железа в данном регионе.

К слову, до появления технологий производства металла из руды человек также активно использовал железо, однако это было метеоритное железо. Оно буквально падало с неба и отличалось высокой чистотой. В частности, недавние исследования доказали, что кинжал фараона Тутанхамона был изготовлен из метеоритного железа.

Ингибитор коррозии. Ингибиторная защита трубопроводов — Что такое Ингибитор коррозии. Ингибиторная защита трубопроводов?

Ингибиторная защита — наиболее эффективная и технологически несложная технология защита трубопроводов.

Ингибиторная защита — наиболее эффективная и технологически несложная технология обеспечения целостности трубопроводов, которая дополняет мероприятия по реконструкции и замене трубопроводов.

Ингибиторы легко применять при существующей технологии закачки воды.

В настоящее время большая часть нефтегазовых месторождений находится в поздней стадии разработки, когда снижается добыча и резко возрастает обводненность нефти.

Такие месторождения характеризуются значительными осложнениями в процессах добычи, сбора и подготовки нефти, связанными с образованием стойких нефтяных эмульсий, неорганических солей, наличием механических примесей, коррозионным разрушением оборудования и нефтепроводов.

Увеличение коррозионной активности добываемой совместно с нефтью воды на данном этапе является серьезной проблемой.

Тут и нужна технология ингибиторной защиты.

Ингибиторы для защиты от коррозии используются в нефтегазовой отрасли промышленности с 1940х гг.

Ингибиторы коррозии — это молекулы органического вещества, которые прикрепляются к поверхности стальной трубы.

Ингибиторы коррозии предназначены для снижения агрессивности газовых и электролитических сред, а также предотвращения активного контакта металлической поверхности с окружающей средой.

Это достигается путем введения ингибитора в коррозионную среду, в результате чего резко уменьшается сольватационная активность ее ионов, атомов и молекул.

Кроме того, падает и их способность к ассимиляции электронов, покидающих поверхность металла в ходе его поляризации.

На металле образуется моно- или полиатомная адсорбционная пленка, которая существенно ограничивает площадь контакта поверхности с коррозионной средой и служит весьма надежным барьером, препятствующим протеканию процессов саморастворения.

При этом важно, чтобы ингибитор обладал хорошей растворимостью в коррозионной среде и высокой адсорбционной способностью как на ювенильной поверхности металла, так и на образующихся на нем пленках различной природы.

По механизму действия ингибиторы делятся на адсорбционные и пассивационные.

Ингибиторы-пассиваторы вызывают формирование на поверхности металла защитной пленки и способствуют переходу металла в пассивное состояние.

Наиболее широко пассиваторы применяются для борьбы с коррозией в нейтральных или близких к ним средах, где коррозия протекает преимущественно с кислородной деполяризацией. Механизм действия таких ингибиторов различен и в значительной степени определяется их химическим составом и строением.

Различают несколько видов пассивирующих ингибиторов, например, неорганические вещества с окислительными свойствами (нитриты, молибдаты, хроматы).

Последние способны создавать защитные оксидные пленки на поверхности корродирующего металла.

В этом случае, как правило, наблюдается смещение потенциала в сторону положительных значений до величины, отвечающей выделению кислорода из молекул воды или ионов гидроксила. При этом на металле хемосорбируются образующиеся атомы кислорода, которые блокируют наиболее активные центры поверхности металла и создают добавочный скачок потенциала, замедляющий растворение металла.

Возникающий хемосорбционный слой близок по составу к поверхностному оксиду.

Большую группу составляют пассиваторы, образующие с ионами корродирующего металла труднорастворимые соединения. Формирующийся в этом случае осадок соли, если он достаточно плотный и хорошо сцеплен с поверхностью металла, защищает ее от контакта с агрессивной средой. К таким ингибиторам относятся полифосфаты, силикаты, карбонаты щелочных металлов.

Отдельную группу составляют органические соединения, которые не являются окислителями, но способствует адсорбции растворенного кислорода, что приводит к пассивации. К числу их для нейтральных сред относятся бензонат натрия, натриевая соль коричной кислоты. В деаэрированной воде ингибирующее действие бензоата на коррозию железа не наблюдается.

Частицы адсорбционных ингибиторов (в зависимости от строения ингибитора и состава среды они могут быть в виде катионов, анионов и нейтральных молекул), электростатически или химически взаимодействуя с поверхностью металла (физическая адсорбция или хемосорбция соответственно) закрепляются на ней, что приводит к торможению коррозионного процесса.

Следовательно, эффективность ингибирующего действия большинства органических соединений определяется их адсорбционной способностью при контакте с поверхностью металла. Как правило, эта способность достаточно велика из-за наличия в молекулах атомов или функциональных групп, обеспечивающих активное адсорбционное взаимодействие ингибитора с металлом. Такими активными группами могут быть азот-, серо-, кислород- и фосфорсодержащие группы, которые адсорбируются на металле благодаря донорно-акцепторным и водородным связям.

Наиболее широко распространенными являются ингибиторы на основе азотсодержащих соединений. Защитный эффект проявляют алифатические амины и их соли, аминоспирты, аминокислоты, азометины, анилины, гидразиды, имиды, акрилонитрилы, имины, азотсодержащие пятичленные (бензимидозолы, имидазолины, бензотриазолы и т.д.) и шестичленные (пиридины, хинолины, пиперидины и т.д.) гетероциклы.

Большой интерес представляют соединения, содержащие в молекуле атомы серы.

К ним относятся тиолы, полисульфиды, тиосемикарбазиды, сульфиды, сульфоксиды, сульфонаты, тиобензамиды, тиокарбаматы, тиомочевины, тиосульфокислоты, тиофены, серосодержащие триазолы и тетразолы, тиоционаты, меркаптаны, серосодержащие альдегиды, кетосульфиды, тиоэфиры, дитиацикланы и т.д.

Из фосфорсодержащих соединений в качестве ингибиторов коррозии используются тиофосфаты, пирофосфаты, фосфорамиды, фосфоновые кислоты, фосфонаты, диалкил- и диарилфосфаты.

Кислород обладает наименьшими защитными свойствами в ряду гетероатомов: кислород, азот, сера, селен, но на основе кислородсодержащих соединений возможно создание высокоэффективных ингибиторных композиций.

Нашли применение пираны, пирины, диоксаны, фенолы, циклические и линейные эфиры, эфиры аллиловых спиртов, бензальдегиды и бензойные кислоты, димочевины, спирты, фураны, диоксоланы, ацетали, диоксоцикланы и др.

В последние годы при разработке ингибиторов коррозии наметилась тенденция к применению сырья, содержащего переходные металлы, комплексы на их основе и комплексообразующие соединения, которые взаимодействуют с переходными металлами, присутствующими в электролите или на защищаемой поверхности.

Доказано, что на основе таких соединений и комплексов , используя в качестве сырья отходы катализаторных производств и отработанные катализаторы, можно создать высокоэффективные экологически чистые ингибиторы коррозии углеродистых сталей в водных средах.

К наиболее изученным относятся соединения и комплексы на основе органополимолибдатов, ароматических и алифатических аминов, гидразидов некоторых органических кислот, триазолов, включающих Zn,Ni, Al,Co и их соли.

Хемосорбция комплексов на поверхности стали происходит в результате взаимодействия комплексного аниона, который образуется при диссоциации комплекса в водных средах, с электронами незавершенных d-орбиталей железа.

К сожалению, используемые реагенты не всегда обеспечивают достаточно высокий защитный эффект.

Даже в условиях одного НГДУ или месторождения на разных участках этот показатель может существенно различаться.

Это может быть связано с растворимостью (диспергируемостью) ингибитора в пластовых флюидах, низкой степенью его совместимости с пластовыми водами, неправильным подбором реагента для конкретных условий.

Обычно на практике эту проблему решают, увеличивая дозировку реагента, что тоже не всегда дает нужный эффект.

Следовательно, необходимо создание новых ингибиторных композиций, которые могли бы обеспечивать высокий защитный эффект в широком диапазоне условий применения либо улучшение качества уже существующих составов.

Таким образом, для решения сложных задач, связанных с коррозионным разрушением оборудования и трубопроводов, необходимо создание новых ингибиторных композиций или применение физических методов воздействия на коррозионные среды, или же совместное использование химических и физических методов.

Информация по видам лома черных металлов

Наша компания принимает лом черных металлов всех категорий и классов по самым выгодным ценам в регионе. Обеспечиваем точное взвешивание и оперативную оплату удобными для клиента способами. Оказываем помощь при транспортировке крупных объемов, а также с оформлением необходимой сопроводительной документации.Виды черного лома. Классификация и ключевые отличия.

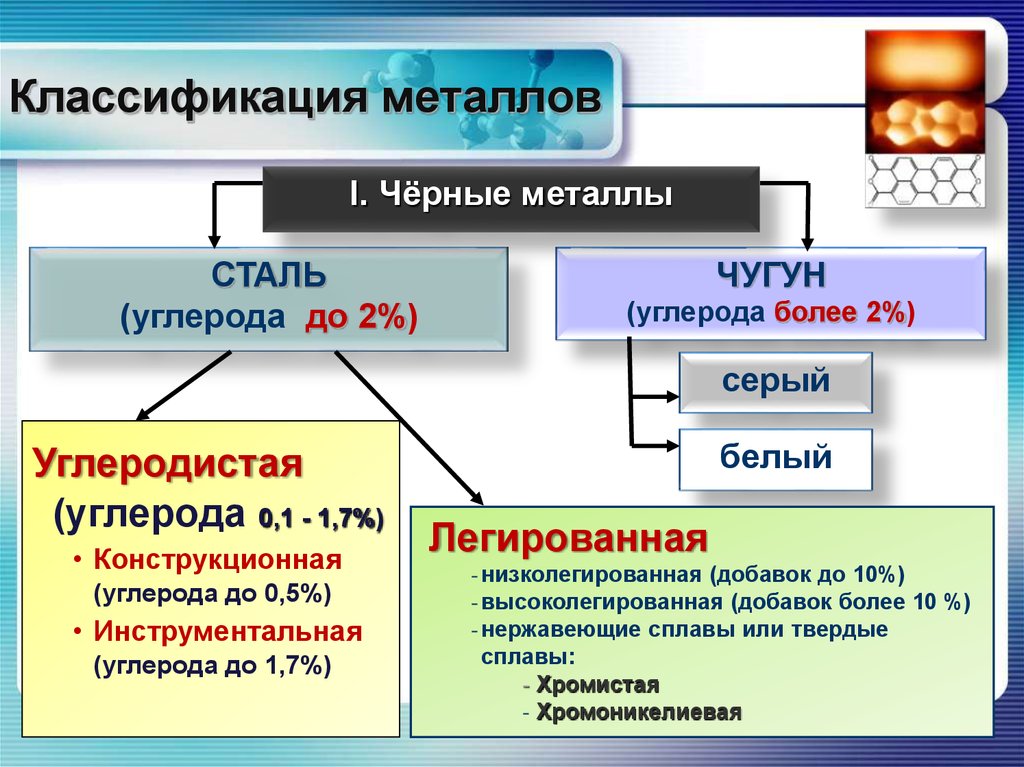

Классификация осуществляется по составу отходов. Всего существует три общие группы, в которые входят:

Классификация осуществляется по составу отходов. Всего существует три общие группы, в которые входят:- Отходы стали.

- Чугунный лом.

- Нержавейка.

Чугунный лом отличается от железного значительно более высоким содержанием углерода, за счет чего он является более хрупким. В отличие от стали чугун не обладает пластичностью и не склонен к деформациям. При резких механических нагрузках раскалывается на фрагменты.

Нержавейка – это вид стали, которая устойчива к воздействию коррозии за счет содержания в ее составе хрома. Отличается от железного и чугунного лома по отсутствию первичных признаков коррозии, то есть ржавчины характерного цвета.

Сортировка черных металлов

Одним из основных требований при приемке лома черных металлов является сортировка.Ее цель – разделение отходов по:

- габаритам;

- группам;

- классам;

- видам;

- качеству.

Правила приема

Приемка осуществляется в соответствии со следующими основными правилами:- Отходы черных металлов принимаются партиями.

- Одна партия – это определенное количество отходов одного класса, поставленного на пункт приема в одной транспортной единице, и сопровождаемого одним документом о качестве вторсырья.

- В партии не должно содержаться сторонних предметов.

- Для формирования партии отходы предварительно должны быть отсортированы в соответствии с вышеприведенными принципами.

- Цена зависит от качества, вида, класса и степени засоренности.

- Оплата осуществляется в соответствии с массой и действующими тарифами.

- Крупные партии взвешиваются на промышленных весах с вычетом массы транспортного средства.

- Мелкие партии взвешиваются на профессиональных малогабаритных весах.

- В случае засоренности партии на ее вес делается скидка. Размеры определяются по фактической засоренности.

- Оплата осуществляется по факту взвешивания и согласования стоимости с клиентом.

Транспортировка лома черных металлов

В соответствии с действующим законодательством для транспортировки лома черных металлов, состоящего из мелких бытовых отходов, сопроводительная документация не требуется.Для перевозки крупных партий металлолома не бытового происхождения физическое лицо или юридическая организация обязаны обеспечить водителя транспортного средства или лицо, которое сопровождает партию лома до пункта приема, такими документами, как:

- Путевой лист.

- Транспортная накладная.

- Удостоверение о взрывобезопасности груза.

- Подтверждающий право собственности на перевозимый лом документ.

Преимущества работы с нами

При обращении в нашу компанию для сдачи лома черных металлов вы получаете следующие выгоды:- возможность сдать лом черных металлов любой категории;

- высокие цены на все классы отходов черных металлов;

- точное взвешивание партий доставленного лома на сертифицированных весах;

- разгрузка крупногабаритного лома при помощи спецоборудования;

- оперативный расчет за вторсырье в любых объемах;

- вывоз крупных партий лома нашим транспортом.

1. Стальные канаты и проволока 13А

Обозначение по ГОСТ 2787-75 | Обозначения по данному СТО СМК | Требования к габаритным размерам и массе |

2А | 2А1 | Габаритный кусковой лом. |

2АТ | Рельсы, разделанные колесные пары. Габариты не более 1000х500х500 мм. Засоренность безвредными примесями не более 0,5% по массе. Содержание хрома, никеля, меди не более 0,05% по массе каждого. | |

3А | 3А | Габаритный кусковой лом стальной углеродистый лом без примесей доменного присада, стального скрапа. Остальные требования согласно ГОСТ 2787-75. |

3А1 | Габаритный кусковой лом стальной углеродистый лом без примесей доменного присада, стального скрапа. Габариты не более 800х500х500 мм. Толщина не менее 4 мм, допускается 20% от массы партии с толщиной не менее 2 мм. Засоренность безвредными примесями не более 1,5% по массе. | |

3АЕ | Габаритный кусковой стальной углеродистый лом без примесей доменного присада, стального скрапа. Габариты не более 1500х500х500 мм. Толщина не менее 4 мм, допускается 10% от массы партии с толщиной не менее 2 мм. Диаметр труб не более 150мм. Трубы с большим диаметром должны быть сплющены, либо разрезаны по образующей. Засоренность безвредными примесями не более 1,5% по массе. | |

3АН | Габаритный лом, полученный от механической ножничной резки. Габариты не более 800х500х500 мм, без ограничений по толщине. Засоренность безвредными примесями не более 2,2% по массе. Насыпная плотность не менее 0,6 т/м3. | |

8А | 8А | Пакеты из чистовых листовых, полосовых и сортовых металлоотходов. Пакеты должны иметь размеры не более 2000х1050х750 мм и плотность не менее 1500 кг/м3. |

8А1 | Пакеты из легковесных стальных отходов и лома плотностью не менее 1500 кг/м3. Пакеты должны иметь размеры не более 800х800х800 мм. Засоренность безвредными примесями не более 1,5% по массе. Не допускается наличие лома и отходов цветных металлов, углеродистая сталь не должна смешиваться с легированной. Металл не должен быть луженым, эмалированным, покрытым цветными металлами, горелым, разъеденным кислотами, проржавленным.

| |

8А2 | Пакеты из чистых листовых, полосовых и сортовых металлоотходов производства Тольяттинского автозавода и ему аналогичных. Габариты не более 800х800х800 мм. Засоренность безвредными примесями не более 0,5% по массе. Содержание хрома, никеля, меди не более 0,05% по массе каждого. | |

8АБ | Пакеты из чистых листовых, полосовых и сортовых металлоотходов. Габариты не более 800х800х1500 мм. Засоренность безвредными примесями не более 0,5% по массе. Содержание хрома, никеля, меди не более 0,05% по массе каждого. | |

10А | 10А | Пакеты из легковесных стальных отходов и лома плотностью не менее 1000 кг/м3 (допускается плотность не менее 0,7 т/м3 в количестве не более 10% от массы партии). Пакеты должны иметь размеры не более 2000х1050х750 мм. Засоренность безвредными примесями не более 2,0% по массе. |

ОАО «НЛМК» Техническими условиями №2 от 01.05.2014 г. ввел следующую классификацию ломов, принимаемых предприятием на переплав:

Обозначение лома | Требования к размерам и массе |

Габаритный стальной лом | |

3А | ГОСТ 2787-75. Габаритный кусковой стальной углеродистый лом без примесей чугуна, стружки, проволоки, доменного присада, тросов, стального скрапа. Габариты: 800х500х500 мм, толщина от 6 мм, диаметр труб до 150 мм. Засоренность безвредными примесями не более 1,5%. |

3А2 | Габаритный кусковой стальной углеродистый лом без примеси чугуна, стружки, проволоки, доменного присада, тросов, скрапа. Габариты: 1500х500х500 мм, толщина от 4 мм, диаметр труб до 150 мм. Засоренность безвредными примесями не более 2%. |

9А, 10А* | ГОСТ 2787-75. Допускается наличие оцинкованного лома в количестве не более 15% от массы партии. Масса пакетов должна быть не менее 40 кг, при плотности не менее 700 кг/м3. Засоренность безвредными примесями не более 2%. |

8А * | Состав, степень чистоты, габариты и масса согласно ГОСТ 2787-75. Засоренность безвредными примесями не более 0,5%. |

Лом из-под пресс-ножниц | |

3АН | Стальной углеродистый лом, полученный от механической ножничной резки. |

3А2НЦ* | Оцинкованный стальной углеродистый лом, полученный от ножничной резки с предварительной подпрессовкой. Габариты: не более 1500х500х500 мм, толщина не регламентируется. Засоренность безвредными примесями не более 2% |

Негабаритный стальной лом | |

5А* | ГОСТ 2787-75. Негабаритный кусковой стальной углеродистый лом без примесей чугуна, стружки, проволоки, доменного присада, тросов, скрапа. Негабаритные стальные трубы очищенные от вредных примесей. Габариты не лимитированы, толщина от 6 мм, вес куска до 10 тн. Засоренность безвредными примесями не более 3% |

5А1* | Обрезь и отходы судовой стали: Негабаритный кусковой стальной углеродистый лом без примесей чугуна, стружки, проволоки, доменного присада, тросов, скрапа. Негабаритные стальные трубы очищенные от вредных примесей. Габариты не лимитированы, толщина от 6 мм, вес куска до 5 тн. Засоренность безвредными примесями не более 0,5%. |

Лом для пакетирования | |

11А, 12А* | ГОСТ 2787-75. Стальные листовые, полосовые и сортовые отходы, кровля, легковесный промышленный и бытовой лом, проволока. Габариты не лимитированы, толщина менее 4 мм. Засоренность безвредными примесями не более 2%. |

12А1* | Обрези стали 08ПС, 08Ю, 2215П. Габариты не лимитированы, толщина менее 4 мм. Засоренность безвредными примесями не более 0,5%. Обрезь арматуры. Габариты: 800х500х500 мм, толщина от 4 мм. Засоренность безвредными примесями не более 0,5%. |

Стальная стружка | |

14А* | ГОСТ 2787-75. |

Железнодорожный лом | |

ЖДЛ 1 | Рельсы нерегламентированных размеров, колесные пары, детали верхнего строения ж/д путей, тележки. Резаные полувагоны (рамы, сцепки, борта), резаные платформы, цистерны. Габариты не лимитированы, засоренность безвредными примесями не более 1%. |

Шредированный лом | |

Шрот* | Дробленные и резанные на шредерной установке стальные лом и отходы: кровля, легковесный промышленный и бытовой лом; листовые, полосовые и сортовые отходы. Допускается наличие стального оцинкованного лома. Толщина не более 6 мм. Засоренность безвредными примесями не более 0,5%. |

Легированный стальной лом | |

2-5Б22* | ГОСТ 2787-75. Засоренность безвредными примесями не более 2%. |

* Лом и отходы черных металлов видов 8А, 9А, 10А, 3А2НЦ, 5А, 5А1, 11А, 12А, 12А1, 14А, Шрот, 2-5Б22 возможны к поставке только после письменного согласования с ООО «Вторчермет НЛМК».

ЧУГУННЫЕ ЛОМА И ОТХОДЫ,

ПОДГОТОВЛЕННЫЕ ДЛЯ ПЕРЕПЛАВА 17А, 18А, 19А .

Общие требования к кусковому лому 17А, 18А, 19А для переплава:

1. Не допускается наличие лома и отходов цветных металлов.

2. Углеродистые лом и отходы не должны смешиваться с легированными.

3. Металл не должен быть горелым, разъеденным кислотами и проржавленным (налет ржавчины допускается).

4. Засоренность безвредными примесями не должна превышать 2% по массе.

5. Допускается примесь трудноотделимой стали не более 5% по массе.

Допускается примесь трудноотделимой стали не более 5% по массе.

6. Куски массой менее 0,5 кг допускаются в количестве не более 2% от массы партии.

Отличаются лома 17А, 18А, 19А составом, габаритами и массой куска.

Вид лома | Состав | Максимальный размер куска, см | Масса куска,

кг | Другие требования |

17А | Куски машинных чугунных отливок, а также чушки вторичного литейного чугуна. | 30 | 20-0,5 | нет |

18А | Куски чугунных изложниц и поддонов. | 30 | 40-0,5 | По требованию потребителя разрешается поставка кусков повышенных габаритов и массы. |

19А | Куски чугунных отливок с повышенным и высоким содержанием фосфора (печных, посудных, художественных). Куски ковкого чугуна, чугунные трубы. | 30 | 20-0,5 | нет |

СКРАП СТАЛЬНОЙ

Обозначение по ГОСТ 2787-75 | Обозначение по ТТ 177-01-2008 | Требования к габаритным размерам и массе* |

1 Габаритный стальной скрап и шлак металлургический | ||

25 А

| 25А1 | Крупность кусков скрапа не более 1000*800*300 мм. Кусков с максимальным линейным размером менее 300 мм — не более 10% от массы партии. Кусков скрапа с размерами не более 1500*1000*800 мм — не более 10% от массы партии. Масса куска – не более 1,5 тонн. Допускаются куски массой до 3-х тонн в количестве – не более 10% от массы партии. Массовая доля неметаллической составляющей скрапа (шлак), загружаемой в дуговую печь – не более 15%. Масса неметаллической составляющей скрапа (шлак, бой огнеупоров, ветошь, древесные отходы и др.) выгрузка которой из вагонов магнитной шайбой невозможна, не более 5%. |

2 Негабаритный стальной скрап и шлак металлургический | ||

26 А | 26А1 | Количество кусков скрапа с максимальным линейным размером свыше 1000 мм – более 10 % от массы партии. Кусков скрапа с максимальным линейным размером свыше 1500 мм – не более 10% от массы партии. Масса куска – не более 10 тонн. Массовая доля неметаллической составляющей скрапа (шлак), загружаемой в дуговую печь – не более 20%. Масса неметаллической составляющей скрапа (шлак, бой огнеупоров, ветошь, древесные отходы и др.) выгрузка которой из вагонов магнитной шайбой невозможна, не более 5%. |

5. КЛАССИФИКАЦИЯ ВТОРИЧНЫХ ЦВЕТНЫХ МЕТАЛЛОВ.

Алюминий и его сплавы

Группа | Характеристика группы | Показатель | Норма |

А1 | Чистые отходы из нелегированного алюминия от производства проката, профилей, труб, листов, лент и т. Марки А85, А8, А7, А7Е, А6, А5, А0, АД00, АД0, АД1, АД и др. | Содержание металла по массе, %, не менее Засоренность безвредными примесями по массе, % не более Засоренность железом

Толщина, мм, не менее | 98

2 Не допускается

1 |

А2 | Лом нелегированного алюминия — провода, голые жилы кабелей и шнуров, шины распределительных устройств, трансформаторов, выпрямители, теплообменники холодильников. Марки А85, А8, А7, А7Е, А6, А5, А0, АД00, АД0, АД1, АД и др. | Содержание металла по массе, %, не менее Засоренность безвредными примесями по массе, % не более В том числе железом, %, не более

| 97

3

2 |

А26 | Лом кабельных изделий | Содержание металла по массе, %, не менее Засоренность безвредными примесями по массе, % не более Засоренность железом

| 85

15

Не допускается |

А27 | Лом бытовой с определенным химическим составом | Содержание металла по массе, %, не менее Засоренность безвредными примесями по массе, % не более Засоренность железом | 90

10

1 |

А37 | Лом из-под напитков с покрытием бумагой, без наличия остатков, грязи и прочих примесей. Марки АМг2, АМг АДЗ1, АД0 | Содержание металла по массе, %, не менее Содержание меди по массе, %, не более Засоренность безвредными примесями по массе, %, не более Засоренность железом

| 96

0,2

4

Не допускается |

А32 | Дробленный лом алюминиевых банок из-под напитков отмагниченный, без пластиковых банок, стекла и дерева. Марки АМг2, АДЗ 1, АД0 и др. | Содержание металла по массе, %, не менее Засоренность свинцом

Засоренность железом по массе, %, не более Засоренность безвредными примесями, включая влагу, по массе, %, не более Лом с большей засоренностью поставляется по согласованию между продавцом и покупателем. | 95

Не допускается 0,2 5 |

Рассмотрим таблицу 7 для лома и отходов меди.

В этой таблице приведены требования к 13 видам лома и отходам меди.

Выписка из табл. 7

Группа | Характеристика группы | Показатель | Норма |

М1 | Медные проводники тока: проволока и шины чистые без покрытий и изоляций Марки: М00 М001к МО Мок М1 М1к | Увязанные в бухтах, в мягких контейнерах или пакетах. Не содержит неметаллических примесей, других металлов. Без сгоревших хрупких участков, блестящая поверхность, без влаги и масла. Выход металла, %, не менее Содержание меди, %, не менее Засоренность, %, не более Диаметр проволоки, мм, не менее Масса пакета, кг, не более |

98 99,9 2 0,3 250 |

М8 | Стружка чистой меди Марки: М00, М0, М1, М2, М3 | Без наличия других металлов. Выход металла, %, не менее Засоренность, % , не более В том числе маслом и водой, %, не более Содержание меди, % ,не менее |

98 2 1,5

99,5 |

М9 | Лом электродвигателей марки: М0, М1, М2, М3 | По соглашению сторон | — |

М13 | Лом плакированная другим цветным металлом | По соглашению сторон | — |

Рассмотрим таблицу 8 для лома и отходов латуни.

В этой таблице приведены требования к 22 группам лома и отходам латуни.

Выписка из таблицы 8

Группа | Характеристика группы | Показатель | Норма |

Л1 | Кусковые отходы двойных латуней: обрезь, брак листов, лент, полос, прутков, слитков, трубы и трубки. | Содержание других металлов и сплавов не допускается. В бухтах, мягких контейнерах или пакетах. Без воды и масла. Содержание металлов, %, не менее Содержание меди, %, не менее Содержание цинка, %, не более Содержание свинца, %, не более Засоренность неметаллическими материалами, %, не более Масса отдельных кусков, кг, не более Масса пакета, кг, не более |

98 60 37 0,07 2

100 250 |

Марки: Л96, Л90, Л85, Л80, Л70, Л68, Л63, Л60 | |||

Л20 | Стружка латуни, легированной кремнием. | Содержание других металлов и сплавов не допускается. Содержание металлов, %, не менее Засоренность, %, не более в том числе механическими примесями черных металлов, %, не более Содержание воды и масла, %, не более |

95 5

0,5 2,5 |

Марки: ЛК80-3, ЛК80-3Л, а также ЛКС80-3-3 | |||

Л21 | Стружка латуни смешанная | Содержание других металлов и сплавов не допускается. Поставка по соглашению сторон. Содержание меди, %, не менее Содержание металлов, %, не менее Засоренность, %, не более в том числе механическими примесями черных металлов, %, не более Содержание воды и масла, %, не более |

50 95 5

0,5 2,5 |

Л22 | Лом и отходы специальных латуней: листы, полосы, ленты, прутки, трубы, проволока, манометрические трубки, конденсаторные трубы в морском судостроении, сетка бумагоделательных машин. | Содержание других металлов и сплавов не допускается. |

|

Рассмотрим таблицу 9 для лома и отходов бронзы.

В этой таблице приведены требования к 14 видам лома и отходам бронзы.

Выписка из табл. 9

Группа | Характеристика | Показатель | Норма |

Бр1 | Кусковые отходы бронз с высоким содержанием олова: проволока, прутки, ленты, сетки, полосы, подшипниковые детали, трубки-заготовки, трубки для КИП.

Марки: БрОС, БрОФ, БрОЦС | Содержание других металлов и сплавов не допускается. Содержание металлов, %, не менее Засоренность, %, не более Масса отдельных кусков, кг, не более Содержание олова, %, не более |

97

3 100 8,5 |

Бр3 | Кусковые отходы бронз безоловяннх: плиты, листы,полосы, ленты, трубы, проволока, прутки, поковки. Марки: БрА5, БрА7, БрАЖ | Содержание других металлов и сплавов не допускается. Содержание металлов, %, не менее Засоренность, % масс. не более Масса отдельных кусков, кг, не более |

97 3 100 |

Бр14 | Лом и кусковые отходы смешанные

| По соглашению сторон. Содержание металлов, %, не менее Засоренность, %, не более в том числе железом, %, не более |

60 40 3 |

Контроль качества продукции

Система контроля качества

Контроль химического состава выплавляемых сталей и сплавов на нашем предприятии производится на современном эмиссионном спектрометре «Аргон 5СФ». Возможности данного прибора позволяют нам за считанные секунды произвести экспрессный анализ химического состава металла в печи и при необходимости внести корректировку по составу, благодаря чему химический состав каждой плавки полностью соответствует требованиям Заказчика

Контроль геометрии отливок производится с использованием контрольно-измерительной руки Romer Absolute Arm 7525SI с полностью интегрированным высококлассным лазерным сканером. Геометрические размеры отливок сопоставляются с электронной моделью изделия в программном продукте Power Inspect фирмы Delcam. Оборудование позволяет построить полигональную 3D модель отливки и сравнить ее с 3D моделью разработанной конструктором, что, в свою очередь, позволяет контролировать геометрию изделий сложной конфигурации. По результатам измерений формируется отчет в формате html.

Геометрические размеры отливок сопоставляются с электронной моделью изделия в программном продукте Power Inspect фирмы Delcam. Оборудование позволяет построить полигональную 3D модель отливки и сравнить ее с 3D моделью разработанной конструктором, что, в свою очередь, позволяет контролировать геометрию изделий сложной конфигурации. По результатам измерений формируется отчет в формате html.

Контроль механических свойств металлов производится в испытательной лаборатории Уральского института металлов (г. Екатеринбург). По требованию Заказчика мы производим контроль предела текучести металла, временного сопротивления разрыву, относительного удлинения, относительного сужения, ударной вязкости, твердости по Бринеллю и по Роквеллу. При необходимости возможен контроль дополнительных свойств металла, таких как стойкость к межкристаллитной коррозии, жаростойкость и др.

На каждую отливку отделом технического контроля оформляется сертификат качества, содержащий следующие сведения:

- наименование предприятия-изготовителя;

- вид упаковки;

- дата выдачи сертификата;

- наименование продукции;

- номер нормативно-технической документации;

- номер чертежа;

- марка стали;

- количество отливок;

- масса отливок;

- номер плавки;

- результаты химического анализа;

- результаты механических испытаний;

- вид термической обработки.

При серийном заказе мы осуществляем контроль отсутствия внутренних дефектов по средствам черновой механической обработки на одной отливки из партии

сталь | Состав, свойства, типы, марки и факты

Основной металл: железо

Основным компонентом стали является железо, металл, который в чистом виде не намного тверже меди. За исключением крайних случаев, железо в твердом состоянии, как и все другие металлы, является поликристаллическим, то есть состоит из множества кристаллов, которые соединяются друг с другом на своих границах. Кристалл — это упорядоченное расположение атомов, которое лучше всего можно представить в виде соприкасающихся друг с другом сфер. Они упорядочены в плоскостях, называемых решетками, которые определенным образом пронизывают друг друга.Для железа структуру решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Для уникальности стали важна аллотропия железа, то есть его существование в двух кристаллических формах. В объемно-центрированном кубе (ОЦК) в центре каждого куба находится дополнительный атом железа. В расположении гранецентрированного куба (ГЦК) есть один дополнительный атом железа в центре каждой из шести граней единичного куба. Важно отметить, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-схеме примерно на 25% больше, чем в ОЦК-схеме; это означает, что в структуре ГЦК больше места, чем в структуре скрытой копии, для хранения посторонних ( i.е., легирующих) атомов в твердом растворе.

Кристалл — это упорядоченное расположение атомов, которое лучше всего можно представить в виде соприкасающихся друг с другом сфер. Они упорядочены в плоскостях, называемых решетками, которые определенным образом пронизывают друг друга.Для железа структуру решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Для уникальности стали важна аллотропия железа, то есть его существование в двух кристаллических формах. В объемно-центрированном кубе (ОЦК) в центре каждого куба находится дополнительный атом железа. В расположении гранецентрированного куба (ГЦК) есть один дополнительный атом железа в центре каждой из шести граней единичного куба. Важно отметить, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-схеме примерно на 25% больше, чем в ОЦК-схеме; это означает, что в структуре ГЦК больше места, чем в структуре скрытой копии, для хранения посторонних ( i.е., легирующих) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912 ° C (1674 ° F) и от 1394 ° C (2541 ° F) до точки плавления 1538 ° C (2800 ° F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в более низком температурном диапазоне и дельта-железом в более высокотемпературной зоне. Между 912 ° и 1394 ° C железо находится в порядке ГЦК, которое называется аустенитом или гамма-железом. Аллотропное поведение железа сохраняется, за некоторыми исключениями, в стали, даже когда сплав содержит значительные количества других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а к сильным магнитным характеристикам железа. При температуре ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас В чистом виде железо мягкое и обычно не используется в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь — добавление небольшого количества углерода. В твердой стали углерод обычно присутствует в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или кластеров графита из-за присутствия кремния, который подавляет образование карбидов.)

В твердой стали углерод обычно присутствует в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или кластеров графита из-за присутствия кремния, который подавляет образование карбидов.)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод.Линия A-B-C представляет точки ликвидуса (, т.е. — температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C указывает на то, что температуры затвердевания снижаются по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, например, с содержанием углерода 0.77 процентов (показаны вертикальной пунктирной линией на рисунке) начинают затвердевать при температуре около 1475 ° C (2660 ° F) и полностью затвердевают при температуре около 1400 ° C (2550 ° F). С этого момента все кристаллы железа находятся в аустенитном — , т. Е. ГЦК — расположении и содержат весь углерод в твердом растворе. При дальнейшем охлаждении происходит резкое изменение примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа.Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) приблизительно 200 килограммов-сил на квадратный миллиметр (285 000 фунтов на квадратный дюйм) по сравнению с DPH 70 килограммов-сил на квадратный миллиметр для чистого железа. Охлаждение стали с более низким содержанием углерода (, например, 0,25 процента) приводит к получению микроструктуры, содержащей около 50 процентов перлита и 50 процентов феррита; он мягче, чем перлит, с DPH около 130. Сталь с содержанием углерода более 0,77%, например 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Сталь с содержанием углерода более 0,77%, например 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Диаграмма равновесия железо-углерод.

Британская энциклопедия, Inc.сталь | Состав, свойства, типы, марки и факты

Основной металл: железо

Основным компонентом стали является железо, металл, который в чистом виде не намного тверже меди. За исключением крайних случаев, железо в твердом состоянии, как и все другие металлы, является поликристаллическим, то есть состоит из множества кристаллов, которые соединяются друг с другом на своих границах.Кристалл — это упорядоченное расположение атомов, которое лучше всего можно представить в виде соприкасающихся друг с другом сфер. Они упорядочены в плоскостях, называемых решетками, которые определенным образом пронизывают друг друга. Для железа структуру решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Для уникальности стали важна аллотропия железа, то есть его существование в двух кристаллических формах. В объемно-центрированном кубе (ОЦК) в центре каждого куба находится дополнительный атом железа.В расположении гранецентрированного куба (ГЦК) есть один дополнительный атом железа в центре каждой из шести граней единичного куба. Важно отметить, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-схеме примерно на 25% больше, чем в ОЦК-схеме; это означает, что в структуре ГЦК больше места, чем в структуре ОЦК, для удержания посторонних (, т.е. легирующих) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912 ° C (1674 ° F) и от 1394 ° C (2541 ° F) до точки плавления 1538 ° C (2800 ° F).Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в более низком температурном диапазоне и дельта-железом в более высокотемпературной зоне. Между 912 ° и 1394 ° C железо находится в порядке ГЦК, которое называется аустенитом или гамма-железом. Аллотропное поведение железа сохраняется, за некоторыми исключениями, в стали, даже когда сплав содержит значительные количества других элементов.

Аллотропное поведение железа сохраняется, за некоторыми исключениями, в стали, даже когда сплав содержит значительные количества других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а к сильным магнитным характеристикам железа.При температуре ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасВ чистом виде железо мягкое и обычно не используется в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь — добавление небольшого количества углерода. В твердой стали углерод обычно присутствует в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида.Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или кластеров графита из-за присутствия кремния, который подавляет образование карбидов.)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод. Линия A-B-C представляет точки ликвидуса (, т.е. — температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается).Линия A-B-C указывает на то, что температуры затвердевания снижаются по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Начало жидкой стали, содержащей, например, 0,77 процента углерода (показано вертикальной пунктирной линией на рисунке). затвердеть при температуре около 1475 ° C (2660 ° F) и полностью затвердеть при температуре около 1400 ° C (2550 ° F). С этого момента все кристаллы железа находятся в аустенитном состоянии — i. е., ГЦК — расположение и содержат весь углерод в твердом растворе. При дальнейшем охлаждении происходит резкое изменение примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа. Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) приблизительно 200 килограммов-сил на квадратный миллиметр (285 000 фунтов на квадратный дюйм) по сравнению с DPH 70 килограммов-сил на квадратный миллиметр для чистого железа.Охлаждение стали с более низким содержанием углерода (, например, 0,25 процента) приводит к получению микроструктуры, содержащей около 50 процентов перлита и 50 процентов феррита; он мягче, чем перлит, с DPH около 130. Сталь с более чем 0,77% углерода, например 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

е., ГЦК — расположение и содержат весь углерод в твердом растворе. При дальнейшем охлаждении происходит резкое изменение примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа. Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) приблизительно 200 килограммов-сил на квадратный миллиметр (285 000 фунтов на квадратный дюйм) по сравнению с DPH 70 килограммов-сил на квадратный миллиметр для чистого железа.Охлаждение стали с более низким содержанием углерода (, например, 0,25 процента) приводит к получению микроструктуры, содержащей около 50 процентов перлита и 50 процентов феррита; он мягче, чем перлит, с DPH около 130. Сталь с более чем 0,77% углерода, например 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Диаграмма равновесия железо-углерод.

Британская энциклопедия, Inc.сталь | Состав, свойства, типы, марки и факты

Основной металл: железо

Основным компонентом стали является железо, металл, который в чистом виде не намного тверже меди.За исключением крайних случаев, железо в твердом состоянии, как и все другие металлы, является поликристаллическим, то есть состоит из множества кристаллов, которые соединяются друг с другом на своих границах. Кристалл — это упорядоченное расположение атомов, которое лучше всего можно представить в виде соприкасающихся друг с другом сфер. Они упорядочены в плоскостях, называемых решетками, которые определенным образом пронизывают друг друга. Для железа структуру решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Для уникальности стали важна аллотропия железа, то есть его существование в двух кристаллических формах.В объемно-центрированном кубе (ОЦК) в центре каждого куба находится дополнительный атом железа. В расположении гранецентрированного куба (ГЦК) есть один дополнительный атом железа в центре каждой из шести граней единичного куба. Важно отметить, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-схеме примерно на 25% больше, чем в ОЦК-схеме; это означает, что в структуре ГЦК больше места, чем в структуре скрытой копии, для хранения посторонних ( i.е., легирующих) атомов в твердом растворе.

В расположении гранецентрированного куба (ГЦК) есть один дополнительный атом железа в центре каждой из шести граней единичного куба. Важно отметить, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-схеме примерно на 25% больше, чем в ОЦК-схеме; это означает, что в структуре ГЦК больше места, чем в структуре скрытой копии, для хранения посторонних ( i.е., легирующих) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912 ° C (1674 ° F) и от 1394 ° C (2541 ° F) до точки плавления 1538 ° C (2800 ° F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в более низком температурном диапазоне и дельта-железом в более высокотемпературной зоне. Между 912 ° и 1394 ° C железо находится в порядке ГЦК, которое называется аустенитом или гамма-железом. Аллотропное поведение железа сохраняется, за некоторыми исключениями, в стали, даже когда сплав содержит значительные количества других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а к сильным магнитным характеристикам железа. При температуре ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас В чистом виде железо мягкое и обычно не используется в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь — добавление небольшого количества углерода.В твердой стали углерод обычно присутствует в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или кластеров графита из-за присутствия кремния, который подавляет образование карбидов. )

)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод.Линия A-B-C представляет точки ликвидуса (, т.е. — температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C указывает на то, что температуры затвердевания снижаются по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, например, с содержанием углерода 0.77 процентов (показаны вертикальной пунктирной линией на рисунке) начинают затвердевать при температуре около 1475 ° C (2660 ° F) и полностью затвердевают при температуре около 1400 ° C (2550 ° F). С этого момента все кристаллы железа находятся в аустенитном — , т. Е. ГЦК — расположении и содержат весь углерод в твердом растворе. При дальнейшем охлаждении происходит резкое изменение примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа.Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) приблизительно 200 килограммов-сил на квадратный миллиметр (285 000 фунтов на квадратный дюйм) по сравнению с DPH 70 килограммов-сил на квадратный миллиметр для чистого железа. Охлаждение стали с более низким содержанием углерода (, например, 0,25 процента) приводит к получению микроструктуры, содержащей около 50 процентов перлита и 50 процентов феррита; он мягче, чем перлит, с DPH около 130.Сталь с содержанием углерода более 0,77%, например 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Диаграмма равновесия железо-углерод.

Encyclopædia Britannica, Inc.Свойства, состав и производство металлических сплавов

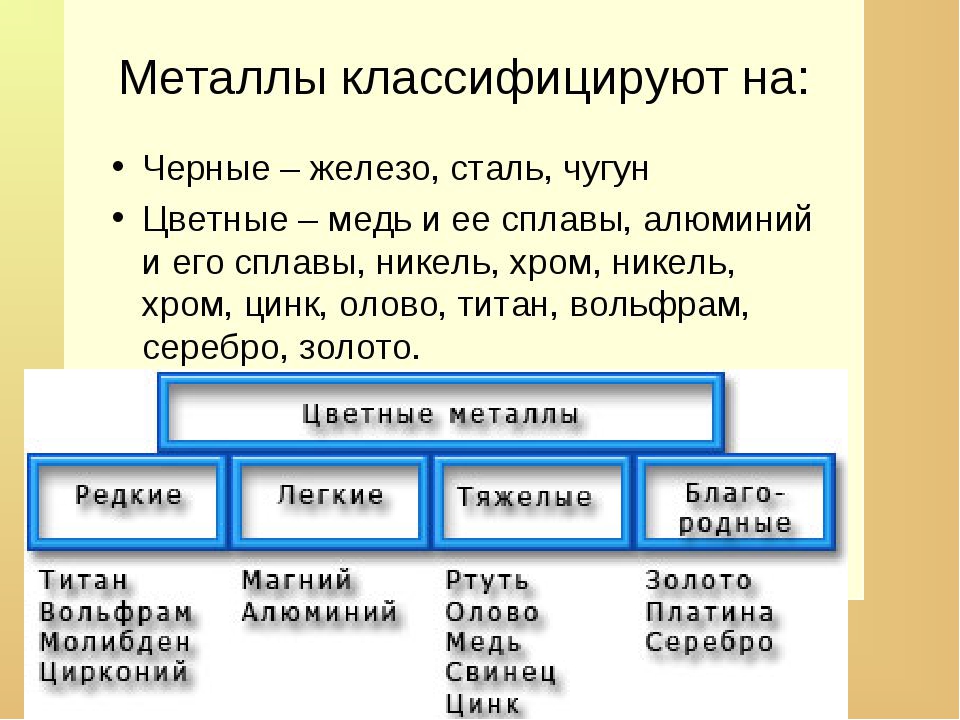

Сплавы — это металлические соединения, состоящие из одного металла и одного или нескольких металлических или неметаллических элементов.

Примеры распространенных сплавов:

- Сталь: сочетание железа (металла) и углерода (неметалла)

- Бронза: Сочетание меди (металл) и олова (металл)

- Латунь: Смесь меди (металл) и цинка (металл)

Недвижимость

Отдельные чистые металлы могут обладать такими полезными свойствами, как хорошая электропроводность, высокая прочность и твердость, или термостойкость и коррозионная стойкость.Коммерческие металлические сплавы пытаются объединить эти полезные свойства, чтобы создать металлы, более пригодные для конкретных применений, чем любой из их составляющих элементов.

Сталь, например, требует правильного сочетания углерода и железа (около 99% железа и 1% углерода), чтобы производить металл, который прочнее, легче и удобнее в обработке, чем чистое железо.

Точные свойства новых сплавов трудно рассчитать, потому что элементы не просто объединяются, чтобы стать суммой частей.Они образуются в результате химического взаимодействия, которое зависит от составных частей и конкретных методов производства. В результате при разработке новых металлических сплавов требуется много испытаний.

Температура плавления является ключевым фактором при легировании металлов. Галинстан, легкоплавкий сплав, содержащий галлий, олово и индий, является жидким при температурах выше 2,2 ° F (-19 ° C), что означает, что его температура плавления на 122 ° F (50 ° C) ниже, чем у чистого галлия, и более На 212 ° F (100 ° C) ниже индия и олова.

Galinstan® и Wood’s Metal являются примерами эвтектических сплавов — сплавов, имеющих самую низкую температуру плавления среди всех комбинаций сплавов, содержащих те же элементы.

Состав

Тысячи составов сплавов находятся в регулярном производстве, и каждый год разрабатываются новые составы.

Принятые стандартные составы включают уровни чистоты составляющих элементов (в зависимости от массового содержания). Состав, а также механические и физические свойства обычных сплавов стандартизированы международными организациями, такими как Международная организация по стандартизации (ISO), SAE International и ASTM International.

Состав, а также механические и физические свойства обычных сплавов стандартизированы международными организациями, такими как Международная организация по стандартизации (ISO), SAE International и ASTM International.

Производство

Некоторые металлические сплавы встречаются в природе и требуют небольшой обработки, чтобы превратить их в материалы промышленного качества. Ферросплавы, такие как феррохром и ферросилиний, например, производятся путем плавки смешанных руд и используются в производстве различных сталей. Однако было бы ошибкой думать, что легирование металлов — это простой процесс. Например, если бы кто-то просто смешал расплавленный алюминий с расплавленным свинцом, они бы обнаружили, что они разделятся на слои, как масло и вода.

Коммерческие и торговые сплавы обычно требуют более тщательной обработки и чаще всего образуются путем смешивания расплавленных металлов в контролируемой среде. Процедура объединения расплавленных металлов или смешивания металлов с неметаллами сильно различается в зависимости от свойств используемых элементов.

Поскольку металлические элементы обладают большими различиями в устойчивости к теплу и газам, такие факторы, как температура плавления компонентов металлов, уровни примесей, среда смешения и процедура легирования, являются центральными факторами для успешного процесса сплавления.

В то время как такие элементы, как тугоплавкие металлы, стабильны при высоких температурах, другие начинают взаимодействовать с окружающей средой, что может повлиять на уровень чистоты и, в конечном итоге, на качество сплава. Часто в таких случаях необходимо приготовить промежуточные сплавы, чтобы убедить элементы объединиться.

Например, сплав, состоящий из 95,5% алюминия и 4,5% меди, получают путем приготовления 50% смеси двух элементов. Эта смесь имеет более низкую температуру плавления, чем чистый алюминий или чистая медь, и действует как «отвердитель».«Затем он вводится в расплавленный алюминий с такой скоростью, которая позволяет получить правильную смесь сплавов.

Источники: Street, Arthur. & Александр, В. О. 1944. Металлы на службе у человека . 11-е издание (1998 г.).

Металлическая косметика — Сравнение металлических составов и областей применения

Несмотря на то, что это такой важный аспект нашей повседневной жизни, многие люди мало знают о металле. Металл выполняет множество функций, включая поддержку, прочность, электрическую и теплопроводность, но знаете ли вы основы металлов? Как делают металл? Что отличает один вид металла от другого? Какой металл лучше всего подходит для решения конкретных задач?

Следующее руководство должно ответить на эти и другие вопросы о металле, который служит и поддерживает вашу повседневную жизнь.

Алюминий

Происхождение алюминия как промышленного материала восходит к началу 19 века. Немецкий химик Фридрих Велер изучал прошлые эксперименты с тем, что первые ученые называли алюминием, а позже успешно произвел материал в изолированной, чистой форме. В последующие годы химики расширили, отредактировали и в конечном итоге улучшили способ производства алюминия, восстанавливая хлорид алюминия до алюминия с натрием в качестве восстановителя.

Алюминий производится в основном из бокситов.Его создание включает дробление, измельчение, варку в машине, отстаивание и прокаливание.

Хотя алюминий легче других металлов, он также является более слабым материалом. Многие по-прежнему отдают предпочтение алюминию, потому что он дешевле нержавеющей стали, но сохраняет такой же чистый вид. Он также не ржавеет, хотя может окисляться.

Благодаря своей прочности и относительно небольшому весу алюминий используется в ряде обычных приспособлений, включая фольгу, банки из-под соды, посуду, самолеты и многое другое.Его также можно бесконечно перерабатывать, и он производит относительно небольшой углеродный след при изготовлении.

Латунь

Латунь — это сплав, что означает, что это комбинация нескольких металлов, в данном случае меди и цинка. Самые старые сообщения о его использовании (в виде сплава меди и цинка) относятся к первому тысячелетию до нашей эры. в Средиземном море. Его производственный процесс менялся и совершенствовался с годами. Латунь в основном производится путем плавления, смешивания и прокатки меди и цинка.

Самые старые сообщения о его использовании (в виде сплава меди и цинка) относятся к первому тысячелетию до нашей эры. в Средиземном море. Его производственный процесс менялся и совершенствовался с годами. Латунь в основном производится путем плавления, смешивания и прокатки меди и цинка.

Латунь популярна благодаря своей прочности, универсальности и неприхотливости. Он выдерживает экстремальные температуры, не подвержен коррозии и отличается высокой прочностью. Люди также находят его визуально привлекательным, поскольку он выглядит как более блестящая итерация золота. Латунь выглядит шикарно, но при этом не так дорого, как золото.

По этим причинам латунь регулярно используется для изготовления замков, дверных ручек, дверных петель, труб, клапанов и даже скульптур и украшений.

Бронза

Хотя этот металл часто ассоциируется с медалью за третье место, в большинстве случаев это выбор за первое место.Подобно латуни, ее аналогу того же цвета, бронза представляет собой сплав. Бронзу обычно делают из меди и олова. Его также можно создать, комбинируя медь с алюминием, мышьяком, кремнием, фосфором и другими металлами.

Бронза имеет глубокую и легендарную историю; настолько, что у него даже есть выдающийся период времени, названный в его честь — бронзовый век. Каждый раз, когда в каком-либо регионе (от Европы до Восточной Азии) начиналась выплавка меди и олова для производства бронзы в качестве основного средства производства, он вступал в соответствующий бронзовый век, период, характеризуемый открытиями и изобретениями.

Бронза имеет одновременно прагматичный и стильный вид. У него низкое трение металла о металл, что делает его жизненно важным компонентом многих металлических конструкций. По этой причине он обычно используется для пружин, подшипников, зажимов и соединителей во многих машинах, включая автомобили. Его яркая окраска делает его популярным для создания скульптур и акцентов на современной мебели.

Сталь

Сталь, являющаяся основой зданий и сооружений во всем мире, представляет собой сплав железа и углерода. Его история восходит к 1800 году до нашей эры, где он использовался в основном для изготовления оружия и доспехов. Археологи нашли древние кузницы и печи в большинстве уголков мира, включая Средиземноморье, Китай и Индию.

Его история восходит к 1800 году до нашей эры, где он использовался в основном для изготовления оружия и доспехов. Археологи нашли древние кузницы и печи в большинстве уголков мира, включая Средиземноморье, Китай и Индию.

Благодаря современным инновациям производство стали эволюционировало, хотя основной процесс в целом остался прежним. Железная руда плавится для удаления примесей, в том числе избыточного углерода. Как только будет достигнуто нужное количество углерода, смесь остынет, и останется сталь.

Сталь популярна благодаря своей невероятной прочности и относительно невысокой стоимости по сравнению с другими металлами. Его прочность и надежность делают его одним из самых распространенных и широко продаваемых строительных материалов во всем мире. При этом со временем он подвержен ржавчине и потускнению. Его можно найти в автомобилях, кораблях, зданиях, оружии, бытовой технике и даже в формате шерсти.

Нержавеющая сталь

Хотя существует очень много видов стали, нержавеющая сталь является наиболее широко известным форматом.Стальной сплав этого типа, который часто используется в современной бытовой технике и стильных домах, содержит не менее 10,5% хрома по массе. Хром — это блестящий элемент, который придает нержавеющей стали потрясающий вид.

Сплавы хрома и стали появились в начале 19 века, хотя первый композит, похожий на современную нержавеющую сталь, был создан на заре 20 века.

Нержавеющая сталь по сравнению с другими металлами (включая другие виды стали) обладает высокой устойчивостью к коррозии и появлению пятен.Благодаря этому сопротивлению его чистая гладкая поверхность не потускнеет, хотя рекомендуется тщательно очищать металл, чтобы сохранить его искрящийся блеск.

Сталь часто используется в производстве хирургических инструментов, посуды, резервуаров для хранения агрессивных материалов, промышленного оборудования и бытовой мебели.

В Coco Architectural мы производим линейные решетчатые решетки, перфорированные металлические решетки и другие металлические изделия по индивидуальному заказу со всеми пятью этими металлическими композициями и различными материалами отделки. Возможности безграничны для создания архитектурных решеток по вашему выбору. К счастью, мы создали отдельное руководство, которое поможет вам выбрать подходящий архитектурный металл для вашего проекта. Вы также можете взглянуть на наш каталог, чтобы просмотреть все наши изделия из металла и соответствующие материалы и варианты отделки.

Возможности безграничны для создания архитектурных решеток по вашему выбору. К счастью, мы создали отдельное руководство, которое поможет вам выбрать подходящий архитектурный металл для вашего проекта. Вы также можете взглянуть на наш каталог, чтобы просмотреть все наши изделия из металла и соответствующие материалы и варианты отделки.

Методы определения химического состава сплавов

Определение точного химического состава сплавов чрезвычайно важно по ряду причин, например, может возникнуть необходимость проверить, что критический компонент изготовлен из правильного сплава, при испытании на прокатном стане. сертификат недоступен или его действительность находится под вопросом.

Существуют сотни различных составов сплавов, каждый со своим набором специфических свойств. Некоторые сплавы одного и того же состава основного металла часто могут иметь очень разные наборы свойств. Одним из примеров этого является стойкость сплавов нержавеющей стали к коррозии под действием кислоты; некоторые стальные сплавы обладают высокой устойчивостью к определенным кислотам, а другие — нет. Выбор неправильного сорта может привести к внезапным и непредсказуемым сбоям.

Метод правильной идентификации сплава называется положительной идентификацией материала (PMI).Это общий термин для различных технологий и методов, используемых для определения состава сплава. PMI может определять как элементный состав (количественный), так и марку сплава (качественный). Существует множество различных методов, используемых для определения состава сплава, но два основных метода, используемых в индустрии PMI, XRF и OES, обсуждаются ниже.

Химический состав сплавов по данным рентгенофлуоресцентной спектроскопии (XRF)

Рентгеновская флуоресцентная спектроскопия, или XRF, представляет собой метод PMI, который использует низкоэнергетические рентгеновские лучи для сканирования химического состава сплавов.Используется портативный прибор, который может определить состав сплава за секунды.

Рентгеновские лучи возбуждают атомы в образце, которые затем флуоресцируют, производя вторичные рентгеновские лучи, которые отражаются на детектор. Энергию (или длину волны) этих отраженных рентгеновских лучей можно использовать для точного определения элементов, содержащихся в образце. Таким образом, состав сплава может быть определен устройством.

Следует отметить, что из-за сильного рассеяния рентгеновских лучей атомами металлов рентгеновские лучи проникают только на глубину около 100 микрон в легкие сплавы.Эта глубина уменьшается по мере того, как сплавы становятся более плотными. Поэтому очень важно, чтобы поверхность материала представляла объемный материал. Любой вид покрытия на поверхности, такой как гальваническое покрытие, краска или поверхностное загрязнение, резко изменит результат сканирования.

Таблица 1 — Преимущества / недостатки XRF

Преимущества | Недостатки |

Устройство легкое и простое в использовании | Может измерять только несколько сотен микрон в поверхности образца для легких сплавов и несколько десятков микрон для более тяжелых сплавов |

Образец требует очень небольшой подготовки поверхности | Не все элементы могут быть обнаружены с помощью этого метода |

Может отбирать небольшие кусочки материала, например проволоку |

Химический состав сплавов с использованием оптической эмиссионной спектроскопии (ОЭС)

Оптическая эмиссионная спектроскопия или OES — это метод PMI, который создает искру на образце в присутствии газообразного аргона.Искра возбуждает атомы в образце. Эти возбужденные атомы излучают свет на определенных частотах, которые затем используются для точного определения состава сплава. Измерения можно проводить без использования газообразного аргона в ущерб точности результата.

Измерения можно проводить без использования газообразного аргона в ущерб точности результата.

Одним из основных преимуществ OES является его способность измерять легкие элементы, которые не обнаруживаются XRF. Таким образом, OES — очень универсальный метод определения химического состава сплавов.

Таблица 1 — Преимущества / недостатки OES

Преимущества | Недостатки |

Обнаруживает легкосплавные элементы | Система громоздкая, для получения точных результатов требуется аргон |

На материале остался след прожога | |

Требуется значительная подготовка поверхности |

Материалы, идентифицируемые PMI

XRF может идентифицировать до 90% элементов периодической таблицы, т.е.е. элементы тяжелее магния. Некоторые из типичных сплавов, которые можно идентифицировать по PMI, указаны ниже.

- Медные сплавы

- Алюминиевые сплавы

- Титановые сплавы

- Бронза и латунные сплавы

- Хром-молибденовые сплавы

- Сплавы из нержавеющей стали

- Никель-кобальтовые сплавы

XRF не может определить точный состав сплавов, содержащих элементы легче магния (включая литий, бериллий, бор, углерод, азот), например:

- Алюминиевые сплавы, содержащие литий

- Сплавы медные, содержащие бериллий

- Сталь низкоуглеродистая

Следует отметить, что, несмотря на то, что XRF неспособен обнаружить эти элементы, сплав иногда все же можно идентифицировать, идентифицируя другие легирующие элементы.

OES может идентифицировать все вышеперечисленное, включая сплавы, содержащие легкие элементы, такие как углерод, литий, бор и бериллий.

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie.Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie.Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта.

Габариты не более 650х350х250 мм. Толщина не менее 4 мм, насыпная плотность не менее 0,8 т/м3. Засоренность безвредными примесями не более 1% по массе.

Габариты не более 650х350х250 мм. Толщина не менее 4 мм, насыпная плотность не менее 0,8 т/м3. Засоренность безвредными примесями не более 1% по массе. Засоренность безвредными примесями не более 1,0% по массе. Не допускается наличие лома и отходов цветных металлов, углеродистая сталь не должна смешиваться с легированной. Металл не должен быть луженым, эмалированным, покрытым цветными металлами, горелым, разъеденным кислотами, проржавленным. Углеродистая стружка не допускается. Легированная стружка допускается в пакетах из легированных металлоотходов. Масса пакета не менее 40 кг.

Засоренность безвредными примесями не более 1,0% по массе. Не допускается наличие лома и отходов цветных металлов, углеродистая сталь не должна смешиваться с легированной. Металл не должен быть луженым, эмалированным, покрытым цветными металлами, горелым, разъеденным кислотами, проржавленным. Углеродистая стружка не допускается. Легированная стружка допускается в пакетах из легированных металлоотходов. Масса пакета не менее 40 кг. Допускается стружка. Не допускается наличие лома и отходов цветных металлов, углеродистая сталь не должна смешиваться с легированной. Металл не должен быть луженным, эмалированным, покрытым цветными металлами, горелым, разъеденным кислотами, проржавленным. Масса пакета не менее 40 кг.

Допускается стружка. Не допускается наличие лома и отходов цветных металлов, углеродистая сталь не должна смешиваться с легированной. Металл не должен быть луженным, эмалированным, покрытым цветными металлами, горелым, разъеденным кислотами, проржавленным. Масса пакета не менее 40 кг. Габариты: не более 800х500х500 мм, толщина не регламентируется. Засоренность безвредными примесями не более 2%. Насыпная плотность не менее 0,65 т/м3.

Габариты: не более 800х500х500 мм, толщина не регламентируется. Засоренность безвредными примесями не более 2%. Насыпная плотность не менее 0,65 т/м3.

д.

д.