Свойства древесины

Лиственница сибирская — это хвойное дерево из семейства сосновых. Название этого хвойного дерева отражает его особенность ежегодно осенью сбрасывать хвою как листья. Размеры дерева лиственницы составляют в среднем 50 м в высоту и 2,5 метра в ширину у основания. Лиственницы — долгожители, они проживают в среднем 700-800 лет. Красивое морозоустойчивое дерево–долгожитель у народов Сибири считается символом могущества и вечно обновляющейся жизни. Лиственница распространена почти по всей территории России, но ценится только лиственница, растущая в Сибири.

Сибирская Лиственница распространена в таёжных лесах Западной части Восточной Сибири (в основном в Красноярском крае и Иркутской области). Также встречается лиственница в Европейской части нашей страны, но для строительства представляет ценность пиломатериалы из лиственницы сибирского происхождения. Лиственница, выросшая в более мягком европейском климате, имеет более рыхлую древесину, похожую по своим свойствам на древесину сосны.

Древесина сибирской лиственницы обладает уникальными свойствами, в частности, она отличается высокой степенью стойкости к гниению — ее биологическая стойкость в два раза больше, чем древесина сосны. Стойкость к разрушению этой древесины объясняется сочетанием ряда ее уникальных свойств: высокой плотности, особому составу смолы, высокой смолистости. Известное доказательство прочности и долговечности лиственницы — это сваи, на которых стоит Венеция, сделанные именно из этого дерева. Они стоят в воде и не требуют замены уже более 1000 лет.

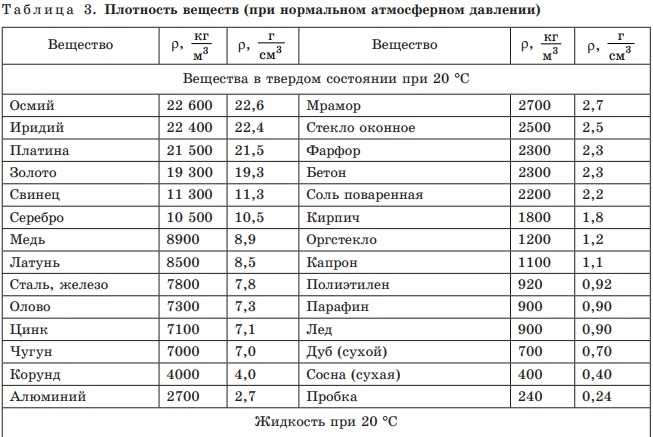

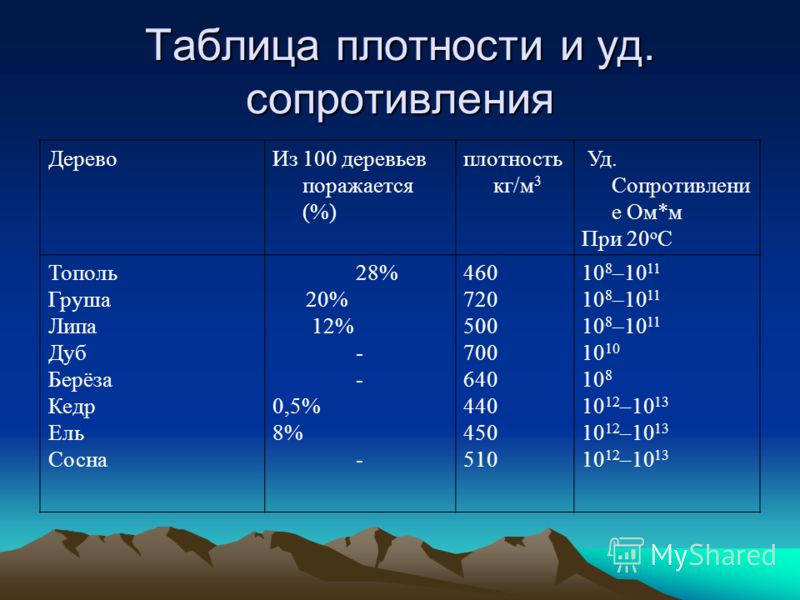

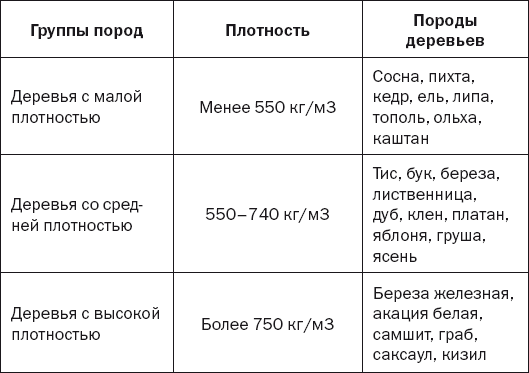

Древесина лиственницы характеризуется повышенной по сравнению с дубом прочностью — 96 МПа на 94 МПа. Плотность Сибирской лиственницы составляет 620—725 кг/м3 при влажности до 12%, что мало уступает плотности дуба 670—720 кг/м3. Кроме особой прочности и стойкости к внешним воздействиям она характеризуется хорошим цветом и структурой.

Сибирскую Лиственницу, знаменитую во всём мире благодаря уникальным биологическим и физико-механическим свойствами, можно отнести к категории особо ценных строительных материалов..png) Она обладает безупречной экологической чистотой и целебными свойствами. Древесина Сибирской Лиственницы остаётся живой на протяжении всего срока службы и выделяет фитонциды – летучие вещества, обеспечивающие естественную очистку воздуха от вредных микробов. При попадании в дыхательные пути человека фитонциды предотвращают простудные и вирусные заболевания. В доме из Сибирской Лиственницы снижается вероятность появления головных болей, неврозов, наблюдаются положительные результаты по снижению артериального давления.

Она обладает безупречной экологической чистотой и целебными свойствами. Древесина Сибирской Лиственницы остаётся живой на протяжении всего срока службы и выделяет фитонциды – летучие вещества, обеспечивающие естественную очистку воздуха от вредных микробов. При попадании в дыхательные пути человека фитонциды предотвращают простудные и вирусные заболевания. В доме из Сибирской Лиственницы снижается вероятность появления головных болей, неврозов, наблюдаются положительные результаты по снижению артериального давления.

Древесина Сибирской Лиственницы имеет богатую цветовую гамму, включающую 12 ярких солнечных оттенков, которые являются её уникальной особенностью. Годичные слои хорошо просматриваются на поперечных срезах и образуют на поверхности изделий из Сибирской Лиственницы красивый древесный рисунок. С помощью лака соответствующего цвета Вы можете придать вашему дому тот неповторимый индивидуальный стиль, который подскажет Ваше настроение и фантазия.

Огнестойкость древесины Сибирской Лиственницы вдвое выше, чем у древесины обычной сосны. Высокие показатели объёмной теплоёмкости древесины Сибирской Лиственницыпомогут сохранить дом тёплым во время зимних холодов, а в летний зной позволят удержать внутри Вашего дома естественную прохладу.

Высокие показатели объёмной теплоёмкости древесины Сибирской Лиственницыпомогут сохранить дом тёплым во время зимних холодов, а в летний зной позволят удержать внутри Вашего дома естественную прохладу.

Экологическая чистота, естественный блеск, богатая гамма оттенков древесины и теплые тона создают уют и здоровую природную атмосферу в домах, построенных и отделанных сибирской лиственницей. Дизайнеры всего мира широко используют в своих работах отделочные материалы из лиственницы, качество и красота которой позволяютвыполнить работу на высочайшем уровне.

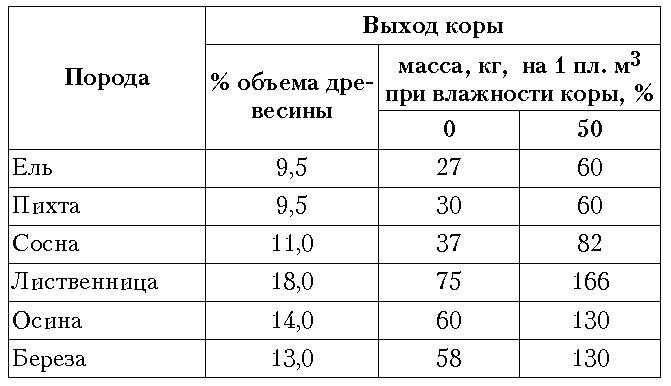

Ангарская сосна распространяется в таёжных лесах Иркутской области, в бассейне реки Ангары. Особыми природными условиями экосистемы Сибирского леса являются: холодный климат, безветрие, преобладание песчаных почв и экологическая чистота сибирских лесов, что обуславливают исключительные свойства данной породы дерева. Благодаря широкой известности пиломатериалов, изготовленных из её древесины (прочность, устойчивость к гниению), Ангарская сосна превратилась в уникальный сибирский бренд. Ангарскую соснуценят производители мебели и стройматериалов во всем мире. Это дерево растет очень медленно-её промышленный возраст составляет 150-200 лет.

Ангарскую соснуценят производители мебели и стройматериалов во всем мире. Это дерево растет очень медленно-её промышленный возраст составляет 150-200 лет.

Древесина Ангарской сосны твердая и мелкослойная. Её годичные кольца формируются в условиях долгих зим и коротких летних периодах. Древесина Ангарской сосны обладает высокой механической прочностью и низкой теплопроводностью. Она легко обрабатывается и имеет своеобразный текстурный рисунок. Древесина обладает пластичностью что позволяет ей переносить резкие перепады температур и уровня влажности; не растрескивается. Древесина Ангарской сосны является абсолютно чистым экологическим материалом, обладающим антибактериальными свойствами, благодаря выделению Фитонцидов.

Структура Ангарской сосны очень красива и уникальна. Древесина имеет светло-золотистый теплый цвет. Текстура древесины не выцветает, не бледнеет со временем, а лишь приобретает красноватый оттенок за счет большего содержания смолы, что является отличительной особенностью Ангарской сосны.

Сосны — высокие деревья, до 35 м, живут до 150-200 лет, иногда — до 400 лет. Листья в виде хвоинок — игл. Иглы — гладкие, острые, жёсткие — скреплены попарно, сохраняются на ветвях 2-3 года. Стволы внизу с тёмно-коричневой корой, вверху — с красно-бурой и золотистой. Сосна, как и все хвойные растения, не имеет цветков. Из желтоватых шишечек в мае высыпается пыльца, которая попадает на семяпочки, находящиеся в других шишечках. Крылатые семена созревают в деревянистых шишках на второй год. Сосна — ценнейшее лесное дерево.

Сосна неприхотлива, растёт как на сухих песках, образуя мшистые боры, так и в условиях повышенной влажности. В борах у сосен — высокие колоннообразные стволы и небольшие пирамидальные кроны. Сосны, растущие на опушках свободно, имеют небольшую высоту и широкую раскидистую крону. Сосна — светолюбивое растение.

У сосны зрелые шишки повислые, тусклые, ширококонические. Семенами питаются белки, бурундуки, птицы; из них можно добывать масло, идущее для приготовления олифы. Лоси питаются молодыми побегами сосны. Хвоя сосны — зимний корм глухарей. Сосна — лекарственное растение. Из хвои, почек, смолы изготавливают много ценных лекарственных препаратов. Сосна дает наибольшее количество хорошего строительного материала, используемого на изготовление мачт, домов, досок; даже в производстве бумагииспользуется сосна. В сосновых лесах никогда не бывает поваленных от ветра деревьев — их корни уходят глубоко в почву. Всё дерево сосны богато смолой. Смола затягивает раны на дереве, которые могут нанести безответственные «любители» природы.

Лоси питаются молодыми побегами сосны. Хвоя сосны — зимний корм глухарей. Сосна — лекарственное растение. Из хвои, почек, смолы изготавливают много ценных лекарственных препаратов. Сосна дает наибольшее количество хорошего строительного материала, используемого на изготовление мачт, домов, досок; даже в производстве бумагииспользуется сосна. В сосновых лесах никогда не бывает поваленных от ветра деревьев — их корни уходят глубоко в почву. Всё дерево сосны богато смолой. Смола затягивает раны на дереве, которые могут нанести безответственные «любители» природы.

Ель — как и древесина сосны, пихты или лиственницы, является хвойной породой. На международном рынке существует большое разнообразие видов и сортов ели, чья древесина находит различное применение. Но из всех видов ели больше всех известна Ель обыкновенная (европейская), как самый распространённый вид ели в Европе и Северной Азии. В России она произрастает в европейской части, от западной границы до Урала, на юге — вплоть до начала чернозёмных земель. Ельники образуют внешний вид ландшафта таежной зоны. В Азии значительное хозяйственное значение имеет Ель сибирская. Её можно найти, как вы, наверное, догадались по названию, в Сибири — от Урала до Приморья.

Ельники образуют внешний вид ландшафта таежной зоны. В Азии значительное хозяйственное значение имеет Ель сибирская. Её можно найти, как вы, наверное, догадались по названию, в Сибири — от Урала до Приморья.

Ель относится к однодомным растениям и имеет пирамидальную крону. Ствол вырастает до 40-50 м, иногда — до 80-90 м у некоторых видов, снизу диаметр достигает 1-2 м. Кора состоит из мелких чешуек красно-бурого или серого цвета.

Еловые леса занимают третье место по занимаемой площади среди хвойных пород деревьев, после лиственничных, сосновых. Общая площадь ельников в России составляет более 70 млн га, из них образуется запас около 10 млрд м3 древесины. В лесах формируется как чистые еловые древостои, так и смешанные с другими хвойными и лиственными породами.

Древесина ели

Особенностью ели является то, что она не имеет чётко выраженного ядра. Цвет древесины однородный бело-желтоватый, иногда лёгким с розовым оттенком. Более поздние слои древесины темнее ранних, имеют более высокую плотность, но строение остаётся однородным. Всегда имеется небольшое количество небольших смоляных ходов. Годичные кольца хорошо различимы в любых разрезах. Ширина годичных слоёв различаются в зависимости от вида ели и условий её произрастания. Так, например, для Ели обыкновенной (европейской) на северо-западе России число годичных колец составляет в среднем 12,1, и 21% поздней древесины, для Ели сибирской — 6,5 и 25%, для восточной Сибири — 9 и 25% соответственно. Сердцевинные лучи узкие, не заметные простым глазом. Наиболее крупные сучки располагаются мутовками, в отличие от сосны, у ели также местами попадаются мелкие одиночные сучки вне мутовок.

Всегда имеется небольшое количество небольших смоляных ходов. Годичные кольца хорошо различимы в любых разрезах. Ширина годичных слоёв различаются в зависимости от вида ели и условий её произрастания. Так, например, для Ели обыкновенной (европейской) на северо-западе России число годичных колец составляет в среднем 12,1, и 21% поздней древесины, для Ели сибирской — 6,5 и 25%, для восточной Сибири — 9 и 25% соответственно. Сердцевинные лучи узкие, не заметные простым глазом. Наиболее крупные сучки располагаются мутовками, в отличие от сосны, у ели также местами попадаются мелкие одиночные сучки вне мутовок.

Средние показатели физико-механических свойств древесины северной ели таковы:

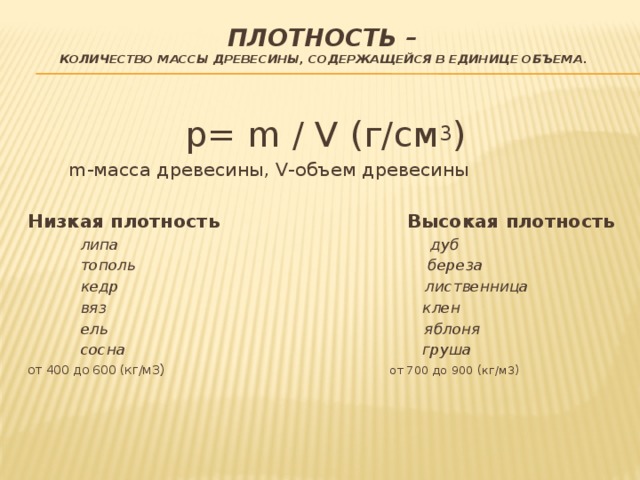

- плотность — 0,46 г/см3,

- предел прочности на сжатие вдоль волокон — 425,

- статический изгиб — 775,

- скалывание — 52 кг/см2,

- удельная работа при ударном изгибе — 0,18 кгм/см3,

- торцовая твердость — 225 кг/см2.

Плотность ели в среднем на 15% ниже плотности сосны, поэтому ель уступает её в прочности и стойкости против гниения. Но ель лучше сосны по коэффициенту качества, например гнётся ель несколько лучше. Если сравнивать различные виды ели, то можно выделить Ель обыкновенную, чья древесина обладает наиболее высокими качествами.

Но ель лучше сосны по коэффициенту качества, например гнётся ель несколько лучше. Если сравнивать различные виды ели, то можно выделить Ель обыкновенную, чья древесина обладает наиболее высокими качествами.

Обработка древесины ели

Древесина ели обладает повышенной сучковатостью и твёрдостью сучков, поэтому труднее поддаётся обработке методом строгания; особенно часто встречаются и мешают обработке тёмные просмоленные (роговые) сучки, которые бывают настолько твёрдыми, что вызывают крошение лезвий станка или инструмента. С другой стороны ель имеет много достоинств: её древесина имеет малую плотность, однородность и низкую смолистость.

Ель пригодна для протравливания морилкой и покраски. Поскольку древесина ели быстро гниёт, следует обрабатывать её антисептиком.

Применение материалов из ели

Ель обрабатывается в виде кругляка, различных пиломатериалов, шпона. Мы, на предприятии Krymwood, продаём из неё евровагонку, блок-хаус, имитацию бруса, доски разных размеров, различный погонаж: наличники, плинтуса, накладки. Вы можете использовать ель где угодно, как в качестве конструкционной древесины, так и встроительстве. Она отлично подходит для обшивочных работ внутри и снаружи помещений. Еловая древесина может применяться вместе с пихтой, поскольку эти породы схожи по качествам и внешнему виду.

Вы можете использовать ель где угодно, как в качестве конструкционной древесины, так и встроительстве. Она отлично подходит для обшивочных работ внутри и снаружи помещений. Еловая древесина может применяться вместе с пихтой, поскольку эти породы схожи по качествам и внешнему виду.

Белый цвет, низкая смолистость древесины, а также достаточно длинные волокна делают древесину ели особенно ценной для целлюлозно-бумажного производства. Ель вообще часто используется в лесохимическом производстве — и неё делается метиловый спирт, скипидар, древесный уксус, канифоль, дёготь. C хвои и древесины ели выделяют различные летучие фракции, которые состоят в основном из терпеноидов — это эфирные масла, главный их составляющий компонент — пинен.

Древесина ольхи является одним из наиболее универсальных строительных материалов, который в последнее время стал пользоваться большой популярностью. Свойства древесины ольхи делают ее ценным сырьем, которое используется для производства самых разных изделия — начиная бумагой и заканчивая имитацией более ценных пород дерева вроде грецкого ореха, вишни, махагони. Кстати, благодаря такому свойству как устойчивость квоздействию воды, она идеально подходит для подземного или подводного строительства. Поэтому раньше ее активно использовали для изготовления ворот шлюзов, сваев, водопроводов и колодезей.

Кстати, благодаря такому свойству как устойчивость квоздействию воды, она идеально подходит для подземного или подводного строительства. Поэтому раньше ее активно использовали для изготовления ворот шлюзов, сваев, водопроводов и колодезей.

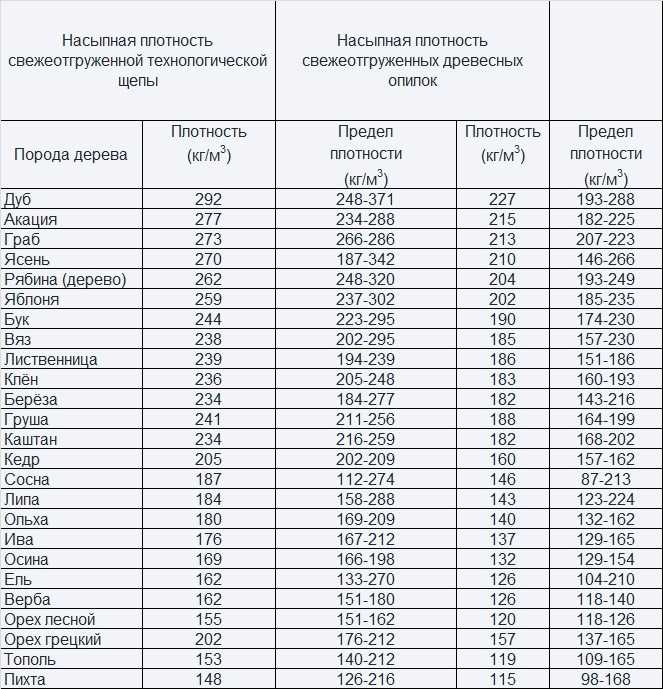

Наиболее распространенными видами ольхи являются черная и серая. Древесину ольхи относят к породам с малой плотностью, поскольку при стандартной влажности показатель ее плотности составляет 525 кг/м3, сухой — 595 кг/м3. В свою очередь базисная плотность древесины имеет показатель 430 кг/м3. При этом стоит отметить, что показатели плотности свидетельствуют о предельной нагрузке на нее и, соответственно, сроке эксплуатации изделий, изготовленных из нее.

Древесина ольхи относится к мягким породам дерева, поскольку по Бринеллю ее твердость составляет всего 2,1 НВ при влажности в 12%. Если отталкиваться о того, что твердость дуба равна 100%, показатель для ольхи в таком случае равен 57%. Зато благодаря своей мягкости и равномерному строению ее довольно легко обрабатывать: она идеально режется, окрашивается, склеивается и полируется. Именно поэтому производители сегодня предлагают большой ассортимент различных отделочных материалов из древесины. А именно, вы можете купить из ольхи блок-хаус, вагонку, доску пола.

Именно поэтому производители сегодня предлагают большой ассортимент различных отделочных материалов из древесины. А именно, вы можете купить из ольхи блок-хаус, вагонку, доску пола.

Сразу после сруба древесина ольхи имеет белый цвет, но при воздействии воздуха она приобретает очень красивую окраску, оттенки которой могут варьироваться в пределах от оранжево-желтого до красного и бурого. На ней часто встречаются цветовые пятна, а границы годичных колец и древесные пучки выражены довольно слабо. Древесина активно применяется для производства шпона, а также изготовления древесно-стружечных плит и фанеры. Кроме того, на рынке строительных материалов можно купить доску пола изольхи, а также другие отделочные материалы. Активно используют ее для имитацииценных пород дерева, реставрации мебели, изготовлении музыкальных инструментов.

Область ее произрастания охватывает практически всю Европу вплоть до Сибири и Казани. Встречается ольха даже в Передней Азии и Северной Африке. В то же время стоит отметить, что она не растет в степных районах на юге России и Испании, а также в северной и центральной Скандинавии.

Липа — род листопадных деревьев, разных видов которого насчитывается более 50. Свойства и особенности древесины липы известны с давнего времени, отличительной чертой этого материала является однородное строение и заметный блеск. Условная плотность липы составляет 400 кг/м3, а ее плотность в абсолютно сухом состоянии равна 495 кг/м3. То есть она относительно невысокая, материал можно назвать мягким, легким и вязким, но при уменьшении влажности плотность существенно увеличивается. Вообще липа считается мягкой древесной породой, коэффициент ее торцовой твердости — менее 38,6 Мпа.

Цвет древесины белый, иногда может присутствовать розоватый оттенок, со временем ее цвет не темнеет, а сохраняет свой изначальный оттенок. Структура древесины не совсем выражена, редко встречаются сучки, на разрезах слабо заметны годичные слои. Благодаря тому, что влажность в древесине липы распределена равномерно по сечению ствола, пиломатериалы из липы практически не подвержены растрескиванию и короблению.

Древесина липа особенно ценна для разных построек и поделок, которые не требуют особой прочности. Широко применяется этот материал для добывания луба. Часто ее древесина используется для изготовления музыкальных инструментов, давно и широко используется в резьбе, поскольку обладает белой и чистой структурой. Применяется и для изготовления фанеры, качественной вагонки, мебели, долбленой посуды, доски пола, чертежных досок и многого другого.

Ее износостойкость можно оценить как довольно низкую, поэтому она хорошо гнется, легко поддается окрашиванию, полировке и другим видам обработки. Эту древесину не поражают грызуны и она прекрасно держит тепло, поэтому из нее активно рубили бани и хозяйственные склады. А полы из липы теплые, мягкие и относительно «тихие». Их нежелательно стелить на нижних этажах, зато для второго и последующих — она идеальна.

Представители рода распространены в субтропических и умеренных зонах северного полушария. Особенно большое количество лип произрастает в Юго-Восточной Азии, только в Китае встречается более 15 видов этого дерева. Менее оно распространено в умеренных зонах Азии, Европы и Северной Америки. Лучшими условиями для ее разведения является теплота и влажность. Естественным ареалом является вся умеренная зона до 60-66° с.ш. Предпочитает липа богатые почвы, но довольствуется и весьма разнообразными их видами. Довольно легко размножается.

Менее оно распространено в умеренных зонах Азии, Европы и Северной Америки. Лучшими условиями для ее разведения является теплота и влажность. Естественным ареалом является вся умеренная зона до 60-66° с.ш. Предпочитает липа богатые почвы, но довольствуется и весьма разнообразными их видами. Довольно легко размножается.

У осины очень много свойств. Но далеко не каждый строитель будет рад, если получит заказ на строительство здания из этого дерева.

Положительные свойства осины

Однако, не всё так плохо. Есть у осины и положительные качества, благодаря которым её можно использовать в строительстве.

Первое положительное свойство осины — хорошая прочность. Если дерево хорошовысушить, то по этому очень важному показателю оно может даже сравниться с бетоном. А со временем осиновое здание только крепнет, становясь тяжелее.

Другое не менее важное положительное свойство осины — влагостойкость и, соответственно, стойкость к гниению. Если само дерево растёт во влажной среде и от этого неминуемо гниёт прямо во время своего роста, то древесина его как раз может довольно долго противостоять негативному воздействию влаги. Если высушенные доски осины случайно попадут во влажную среду, они могут временно утратить свои свойства. Но потом, когда они снова станут сухими, все потерянные свойства восстановятся.

Если высушенные доски осины случайно попадут во влажную среду, они могут временно утратить свои свойства. Но потом, когда они снова станут сухими, все потерянные свойства восстановятся.

Ещё одно положительное свойство осины — способность источать приятный аромат. Он менее терпок, чем запах хвойных деревьев, и не усиливается при нагревании воздуха в помещении. Поэтому из осины часто строят бани, а осиновыми досками облицовываютстены парилки.

И, наконец, нельзя не сказать о таком свойстве осинового пиломатериала как низкая цена. Правда, существует и более дорогая осина, относящаяся к высокому классу, и она уже далеко не каждому придётся по карману.

Отрицательные свойства осины

Нередко профессионалы даже отказываются от работы, если знают, что дело предстоит иметь с осиной. Ведь многие свойства древесины этой породы являются отрицательными.

В первую очередь стоит сказать о таком негативном свойстве как чрезмерный объём содержащейся в структуре влаги. Сердцевина ствола осины, как правило, из-за этого гниёт. Причём процесс гниения происходит ещё до того, как дерево будет срублено. Но это только начало всех проблем. При углублении в процесс обработки выяснится, что для этого годится лишь верхушка ствола дерева. Она может достигать в длину четырёх метров. Всё та же влага, содержащаяся в структуре, делает древесину осины усушливой. В результате одна обрезная доска имеет очень большой вес.

Причём процесс гниения происходит ещё до того, как дерево будет срублено. Но это только начало всех проблем. При углублении в процесс обработки выяснится, что для этого годится лишь верхушка ствола дерева. Она может достигать в длину четырёх метров. Всё та же влага, содержащаяся в структуре, делает древесину осины усушливой. В результате одна обрезная доска имеет очень большой вес.

В любом случае, если человек выберет для строительства своего дома или для ремонтных работ древесину осины, то больше половины купленных досок придётся попросту выкинуть, так как они совершенно не будут пригодны для работ. Многие из них будут кривыми. И лишь небольшой процент осиновой доски можно будет подвергать дальнейшей обработке.

Свойства древесины

Физические свойства

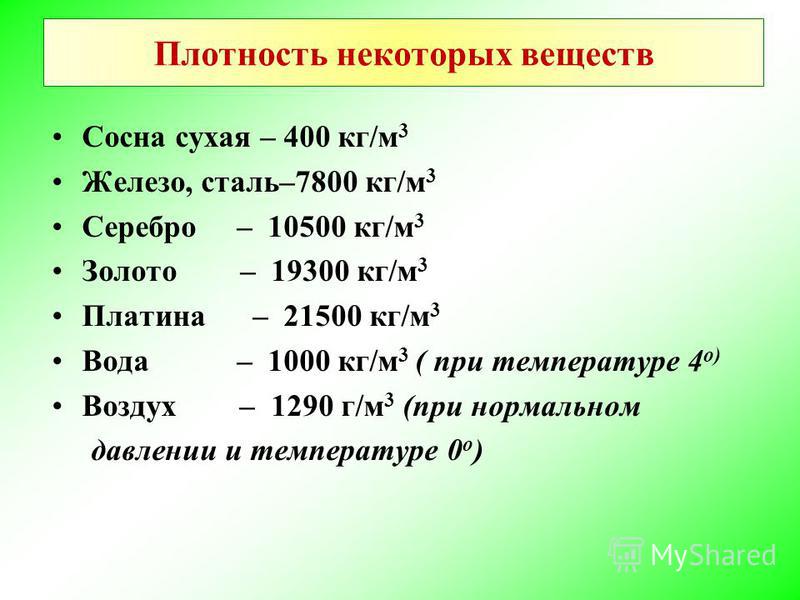

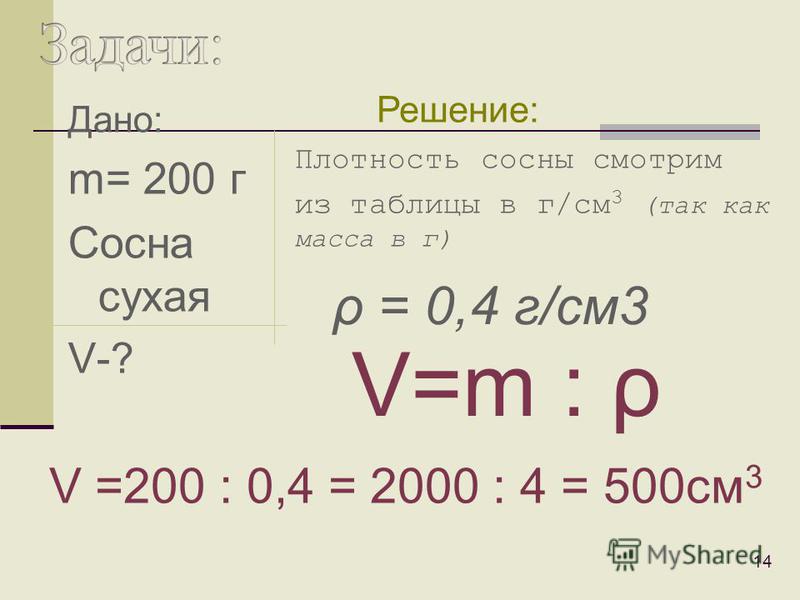

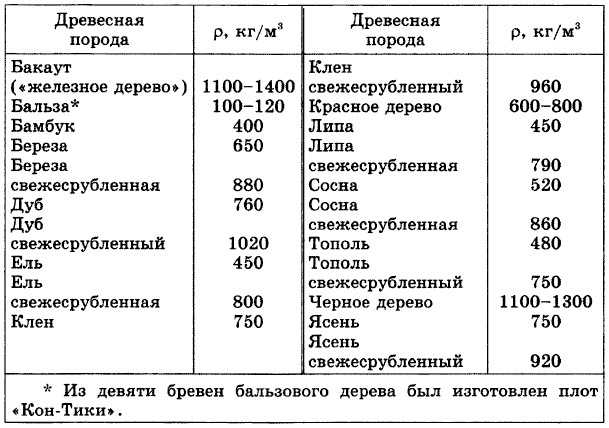

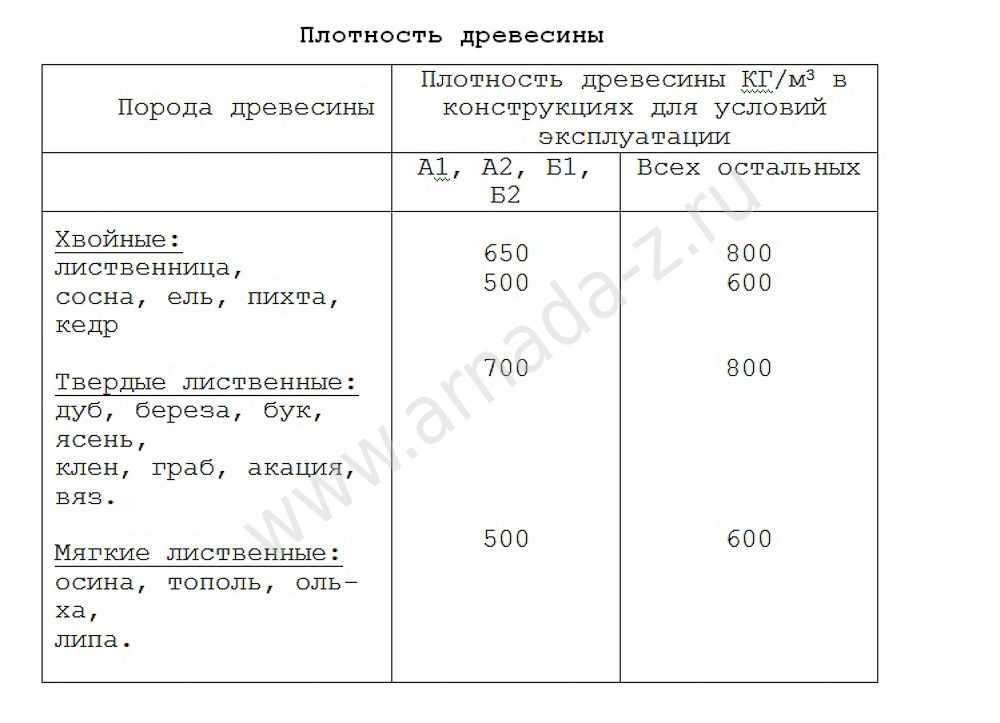

Плотность. Древесина относится к легким конструкционным

материалам. Ее плотность зависит от

относительного объема пор и содержания

в них влаги. Стандартная плотность

древесины должна определяться при

влажности 12%. Свежесрубленая древесина

хвойных пород имеет плотность 850 кг/м3.

Плотность древесины в конструкциях

зависит от температурно-влажностных

условий эксплуатации и определяется

по приложению 3 СНиП II-25-80.

Так для условий эксплуатации А1, А2

(внутри отапливаемых помещений при

температуре до 35 0С

и относительной влажности воздуха до

75%) и Б1, Б2 (внутри неотапливаемых помещений

в сухой и нормальной зонах) плотность

сосны, ели, кедра и пихты равна 500 кг/м3,

для остальных условий эксплуатации –

600 кг/м3.

Свежесрубленая древесина

хвойных пород имеет плотность 850 кг/м3.

Плотность древесины в конструкциях

зависит от температурно-влажностных

условий эксплуатации и определяется

по приложению 3 СНиП II-25-80.

Так для условий эксплуатации А1, А2

(внутри отапливаемых помещений при

температуре до 35 0С

и относительной влажности воздуха до

75%) и Б1, Б2 (внутри неотапливаемых помещений

в сухой и нормальной зонах) плотность

сосны, ели, кедра и пихты равна 500 кг/м3,

для остальных условий эксплуатации –

600 кг/м3.

Температурное расширение.

Теплопроводность древесины благодаря ее трубчатому

строению мала, особенно поперек волокон. Коэффициент теплопроводности сухой

древесины сосны и ели поперек волокон

составляет для условий эксплуатации А

–

Коэффициент теплопроводности сухой

древесины сосны и ели поперек волокон

составляет для условий эксплуатации А

–

—λ = 0,14 Вт/м∙ºС, для условий эксплуатации Б – λ = 0,18 Вт/м∙ºС. Брус толщиной 15 см эквивалентен по теплопроводности кирпичной стене толщиной в 2,5 кирпича (64 см).

Еще одним ценным свойством древесины является ее стойкость ко многим химическим и биологическим агрессивным средам. Она является химически более стойким материалом, чем металл и железобетон. При обычной температуре плавиковая, фосфорная и соляная (низкой концентрации) кислоты не разрушают древесину. Большинство органических кислот при обычной температуре не ослабляют древесину, поэтому она часто используется для изготовления конструкций в условиях химически агрессивных сред.

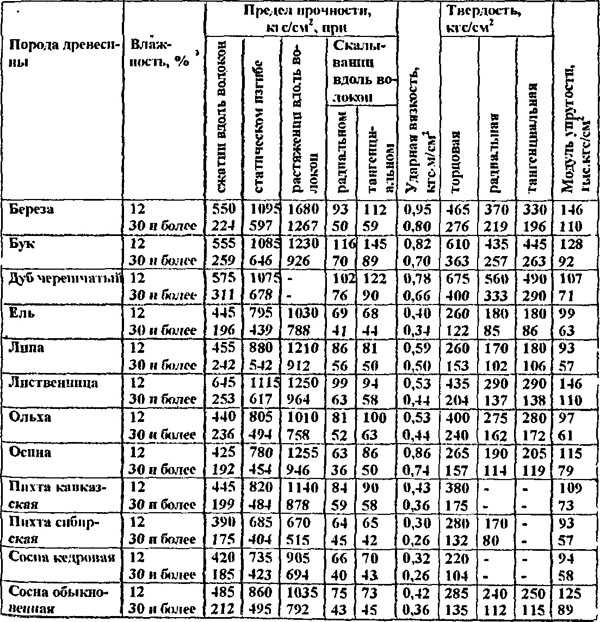

Механические свойства древесины

Прочность.

Древесина относится к материалам средней

прочности, однако, ее относительная

прочность с учетом малой плотности

позволяет сравнивать ее со сталью.

Древесина является анизотропным материалом, ее прочность зависит от направления действия усилий по отношению к волокнам. При действии усилий вдоль волокон, оболочки клеток работают в самых благоприятных условиях, и древесина показывает наибольшую прочность.

Средний предел прочности стандартных малых образцов чистой древесины сосны (без пороков) вдоль волокон составляет:

При растяжении – 100 МПа.

При изгибе – 80 МПа.

При сжатии – 44 МПа.

При

растяжении, сжатии и скалывании поперек

волокон эта величина не превосходит

6,5 МПа. Наличие пороков значительно (~

до 30%) снижает прочность древесины при

сжатии и изгибе, а особенно (~ до 70%) при

растяжении. Длительность действия

нагрузки существенно влияет на прочность

древесины. При неограниченно длительном

нагружении ее прочность характеризуется

пределом длительного сопротивления,

который составляет только 0,5-0,6 предела

прочности при стандартном нагружении.

Жесткость древесины (ее степень деформативности под действием нагрузки) существенно зависит от направления действия нагрузок по отношению к волокнам, их длительности и влажности древесины. Жесткость определяется модулем упругости Е.

Для стандартных образцов чистой древесины хвойных пород вдоль волокон Е = 11000-14000 МПа.

В СНиП II-25-80 модуль упругости для реальной древесины (с пороками, крупных размеров) любой породы Ео = 10000 МПа, Е90 = 400 МПа.

Рисунок 1.4 – Усушка древесины: 1 |

При

повышенной влажности, температуре, а

также при совместном действии постоянных

и временных нагрузок значение Е снижается

коэффициентами условия работы mв,

mт,

mд < 1.

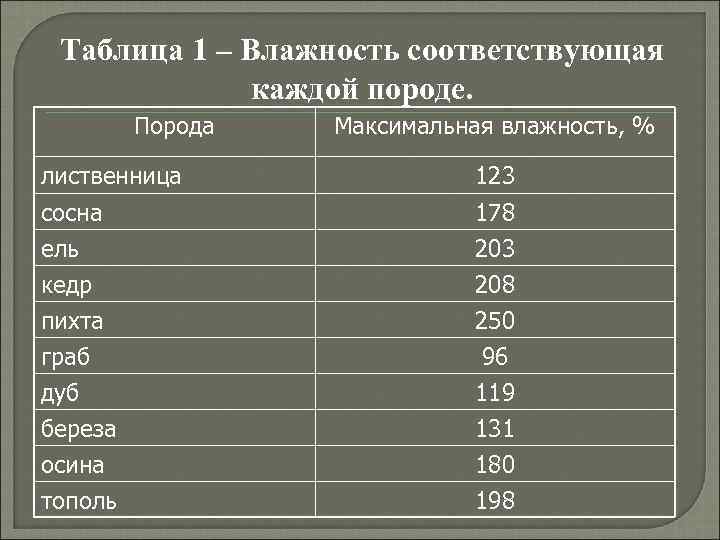

Влияние влажности. Изменение влажности в пределах от 0% до 30% приводит к существенному изменению прочности и модуля упругости древесины. Изменение влажности свыше 30% не приводит к снижению прочности древесины.

При снижении влажности от 30% до 0% происходит уменьшение размеров и объема древесины – усушка. Наибольшая усушка происходит в направлении поперек волокон, перпендикулярно годичным слоям. Деформации усушки развиваются неравномерно от поверхности к центру. При усушке появляется коробление и усушечные трещины.

Для сравнивания показателей прочности и жесткости древесины установлено значение стандартной влажности – 12%. Приведение предела прочности при данной влажности к пределу прочности при влажности 12% производится по формуле

В12=ВW[1+α(W-12)],

где α – поправочный коэффициент, при изгибе, например, α = 0,04.

Влияние

температуры. При повышении температуры предел

прочности и модуль упругости снижаются,

а хрупкость древесины повышается. Предел

прочности древесины, t,

при данной температуре t к прочности при стандартной температуре

20 оС, 20,

можно пересчитать по формуле

При повышении температуры предел

прочности и модуль упругости снижаются,

а хрупкость древесины повышается. Предел

прочности древесины, t,

при данной температуре t к прочности при стандартной температуре

20 оС, 20,

можно пересчитать по формуле

Формула действительна в пределах положительных температур от 10 оС до 50 оС. Поправочный коэффициент β зависит от породы древесины и вида напряженного состояния, например, для древесины сосны при сжатии вдоль волокон β = 3,5 МПа.

О Ponderosa Pine — Идентификация деревьев, свойства и использование — Породы хвойных пород

О Ponderosa Pine — Идентификация деревьев, свойства и использование — Породы хвойных пород | естественно:деревоКатегория: Хвойные породы

Регион: Интерьер

Название: Сосна пондероза (Pinus ponderosa)

Сосна Ponderosa, самая крупная из западных пород сосны, встречается на полузасушливых плато и склонах в южной части Британской Колумбии. Древесина прямоволокнистая, непористая, тонкой и однородной текстуры, светлого цвета от кремового до желтого до бледно-красновато-коричневого.

Древесина прямоволокнистая, непористая, тонкой и однородной текстуры, светлого цвета от кремового до желтого до бледно-красновато-коричневого.

Сосна Ponderosa используется для легкого и среднего строительства, а также для различных наружных и внутренних изделий. Сосновые леса пондероза с открытым пологом также важны как среда обитания диких животных, водоразделы, выпас скота и рекреационное использование.

Где растет

Белая сосна – типичное дерево южной части Британской Колумбии. Он растет на самых разных почвах, от очень сухих до хорошо дренированных, относительно глубоких влажных. У него длинный и глубокий корень, который позволяет ему проникать в более глубокую и влажную почву и сохраняет его устойчивость в ветреную погоду.

Сосна желтолистная встречается преимущественно в чистых насаждениях с небольшими одновозрастными деревьями в результате частых лесных пожаров на почве и кронах в местах ее произрастания. Толстая кора защищает деревья от частых низовых пожаров, которые сжигают хвою и мертвую траву, а на старых деревьях часто можно увидеть шрамы от огня.

Знаете ли вы?

В жаркий день кора сосны пондероза пахнет ванилью, а если сломать молодую веточку, то немного пахнет апельсинами.

Идентифицируемые признаки

Сосна желтая – это дерево с большой кроной и прямым стволом. Это самая крупная из западных сосен, обычно вырастающая до 25-30 метров, хотя может достигать 50 метров при диаметре два метра и может жить от 400 до 500 лет.

Кора у молодых деревьев черноватая, шероховатая, чешуйчатая, у взрослых очень толстая (до 10 см), ярко-оранжево-коричневая, с глубокими бороздками на плоские чешуйчатые пластины. Иголки собраны в пучки по три, а иногда и по два, и по три. Они имеют длину от 12 до 28 сантиметров, тонкие, с острыми кончиками и острозубчатыми краями. Семенные шишки имеют узкоовальную форму в закрытом состоянии и имеют длину от 7 до 14 сантиметров без ножки. Чешуя утолщается к кончику и имеет острую жесткую колючку.

Обычное использование и применение

Древесина сосны Ponderosa обычно используется для изготовления кухонной мебели, токарных изделий и дверей, а также для легких и средних конструкций, оконных рам и внутренней отделки. Узловатая сосна часто выбирается для внутренних работ по дереву, где она используется для изготовления мебели, створок, рам, дверных профилей, панелей, корпусов и полок.

Пиломатериал в меньшей степени используется для изготовления свай, столбов, столбов, шпона, железнодорожных шпал и шахтных бревен. Низкосортные пиломатериалы используются для ящиков и ящиков. Много промежуточных или низкосортных пиломатериалов используется для обшивки, чернового пола и кровельных досок.

Коренные народы внутренних районов Британской Колумбии широко используют сосну пондероза. Они едят семена и внутреннюю кору как пондерозы, так и белой сосны. Он также используется для изготовления долбленых каноэ, а смола используется для гидроизоляции мокасин и других предметов. Его также можно смешать с медвежьим жиром, чтобы сделать мазь от язв и воспаленных глаз.

Его также можно смешать с медвежьим жиром, чтобы сделать мазь от язв и воспаленных глаз.

Дом Судзуки, Япония

Фото: Сейдзи Такакува, World Spread

Коммерческая доступность

Сосна Ponderosa продается сама по себе, в первую очередь, как порода столярных изделий в соответствии с правилами классификации Национального управления по оценке качества пиломатериалов (NLGA). Наиболее распространены прозрачные материалы, заводские пиломатериалы и формовочный материал, хотя существует множество потенциальных сортов внешнего вида, которые могут быть произведены.

Пиломатериалы из сосны Ponderosa сушат в соответствии с конечным использованием и спецификациями заказчика. Сушка в печи препятствует естественному окрашиванию древесины, повышает ее прочность и жесткость, улучшает ее внешний вид и повышает устойчивость к гниению и нападению насекомых.

Сосна белая – физические свойства

| Плотность (кг/м3) | Зеленый | 438 |

| Воздушная сушка | 459 | |

Удельный вес (12% m. c.) c.) | Стандарт | 0,44 |

| Твердость (Н) | Сторона | 2640 |

| Конец | 3360 | |

| MOE (МПа) | Зеленый | 7790 |

| Воздушная сушка | 9510 | |

| MOR (МПа) | Зеленый | 39,3 |

| Воздушная сушка | 73,3 | |

| Параллельное сжатие (МПа) | Воздушная сушка | 42,3 |

| Перпендикулярное сжатие (МПа) | Воздушная сушка | 5,22 |

| Сдвиг (МПа) | Воздушная сушка | 7,03 |

| Спайность (Н/мм ширины) | Воздушная сушка | 48,3 |

| Усадка Наружный диаметр = сушка в печи Воздух = сушка на воздухе 12% | Радиальный (наружный диаметр) | 4,6% |

| Тангенциальный (НД) | 5,9% | |

| Объемный (НД) | 10,5% | |

| Объемный (воздух) | 6,1% | |

| Отношение Тан/рад | 1,3 |

Сосна белая – визуальные свойства

| Цвет | |

| Сердцевина | От желтого/оранжевого до красновато-коричневого. |

| Заболонь | От почти белого до бледно-желтого. |

| Контраст сердцевины/заболони | Заболонь широкая и отличается от сердцевины. |

| Контраст между поздней и ранней древесиной | Существует заметное различие между ранней и поздней древесиной. |

| Зерно | |

| Древесина, как правило, прямоволокнистая и однородная по текстуре. | |

| Рисунок | |

| Пиломатериалы из гладкого пиломатериала или лущеный шпон: от отчетливых до незаметных годичных колец. | |

| Полукруглый пиломатериал или четвертьстроганный шпон: заметно темнее с полосами. | |

| Узлы | |

| Широко расставленные крупные сучки. | |

| Прочее | |

Древесина смолистая, возможно наличие смоляных карманов. Смолу можно установить путем надлежащей сушки. Смолу можно установить путем надлежащей сушки. | |

Сосна белая – рабочие свойства

| Процесс | Производительность | Комментарии |

|---|---|---|

| Обработка | ||

| Строгание | Легко, с хорошими результатами | Нарастание смолы на инструментах может быть проблемой. |

| Токарная обработка | Easy | Обеспечивает хорошее качество поверхности. |

| Пиление | Легко работать как ручными, так и электроинструментами | Выделение смолы может склеить зубья пилы. Эффект притупления от легкого до умеренного. |

| Сверление | Легко, с хорошими результатами | |

| Долбление | Хорошее качество долбления | |

| Формообразование | Хорошее качество формообразования | |

| Облицовка | Н/Д | |

| Шлифование | Легкое, с хорошим шлифованием | |

| Крепление | ||

| Завинчивание | Easy | Хорошая фиксация. Отличная устойчивость к расщеплению. Отличная устойчивость к расщеплению. |

| Ретенция гвоздя | Умеренная | |

| Боковая фиксация гвоздем | Средняя | Хорошая фиксация. Отличная устойчивость к расщеплению. |

| Склеивание | Хорошо склеивает | Хорошо склеивает довольно широкий спектр клеев при умеренно широком диапазоне условий склеивания. |

| Отделка | ||

| Окрашивание | Хорошее | Хорошие окрашивающие свойства для светлых цветов и плохие для темных. |

| Окраска | Способность удерживать краску от средней до хорошей | Наличие сучков затрудняет покраску. Содержание смолы может вызвать трудности. |

| Лакирование | Хорошие результаты с матовым акрилом на водной основе (низкоглянцевый бесцветный) | Хорошо показал себя в тесте на ленту (т. прочность 29 кг/см2). |

| Восковая эпиляция | Результаты от удовлетворительных до хороших | |

| Сушка | ||

| Легкость сушки | Легко и умеренно легко | Небольшая склонность к деформации или скручиванию. |

| Долговечность | ||

| Устойчивость к естественному гниению | От недолговечного до слабо прочного | Не подходит для длительного воздействия на открытом воздухе. |

| Обрабатываемость | Непроницаемый | Заболонь проницаема, но сердцевина непроницаема. |

ДАННЫЕ ДЛЯ ЭТИХ ТАБЛИЦ СВОЙСТВ БЫЛИ СОСТАВЛЕНЫ FPINNOVATIONS ИЗ ВНУТРЕННИХ И ВНЕШНИХ НАУЧНЫХ ИСТОЧНИКОВ. FPINNOVATIONS – НЕКОММЕРЧЕСКИЙ ИНСТИТУТ ТЕХНИЧЕСКИХ ИССЛЕДОВАНИЙ, ОБСЛУЖИВАЮЩИЙ ЛЕСНОЙ СЕКТОР КАНАДЫ.

Подробнее

- BC Tree Book: Ponderosa pine

- BC Tree Atlas Compendium Index: Ponderosa pine

- Центр генетики сохранения лесов UBC: Ponderosa pine

- BC Каталог поставщиков древесины: Ponderosa сосна

Ориентированно-стружечные плиты низкой плотности :: БиоРесурсы

Мирский Р. и Дзюрка Д. (2015). «Плиты с ориентированной стружкой низкой плотности», BioRes. 10(4), 6388-6394.

и Дзюрка Д. (2015). «Плиты с ориентированной стружкой низкой плотности», BioRes. 10(4), 6388-6394.Abstract

В этом исследовании оценивалась возможность производства ориентированно-стружечных плит низкой плотности (OSB) из промышленной стружки Pinus sylvestris L. Статистический анализ был использован для определения минимально возможной плотности получаемых OSB, отвечающих требованиям стандарта EN. 300 для плат типа 3. Анализ показал, что этот тип плиты может быть получен с плотностью всего 425 кг/м3, что соответствует коэффициенту сжатия около 0,85 для сосновой древесины. Важным параметром было качество сосновой щепы, размеры которой должны быть максимально приближены к размерам стандартных древесных стружек.

Загрузить PDF

Полный текст статьи

Ориентированно-стружечные плиты низкой плотности

Радослав Мирский * и Дорота Дзюрка

В этом исследовании оценивалась возможность производства ориентированно-стружечных плит (OSB) низкой плотности из промышленной стружки Pinus sylvestris L. Статистический анализ был использован для определения минимально возможной плотности получаемых OSB, отвечающих требованиям стандарта EN 300 для типа 3. доски. Анализ показал, что этот тип плит можно получить с плотностью всего 425 кг/м 9 .0498 3 , что соответствует коэффициенту сжатия около 0,85 для древесины сосны. Важным параметром было качество сосновой щепы, размеры которой должны быть максимально приближены к размерам стандартных древесных стружек.

Статистический анализ был использован для определения минимально возможной плотности получаемых OSB, отвечающих требованиям стандарта EN 300 для типа 3. доски. Анализ показал, что этот тип плит можно получить с плотностью всего 425 кг/м 9 .0498 3 , что соответствует коэффициенту сжатия около 0,85 для древесины сосны. Важным параметром было качество сосновой щепы, размеры которой должны быть максимально приближены к размерам стандартных древесных стружек.

Ключевые слова: ОСП; Влажные условия; Размерная стабильность; чешуйчатый; Чипсы

Контактная информация: Познаньский университет естественных наук, кафедра древесных материалов, Wojska Polskiego 28, 60-637 Познань, Польша; * Автор, ответственный за переписку: [email protected]

ВВЕДЕНИЕ

Ориентированно-стружечные плиты (ОСП) должны изготавливаться из достаточно длинных прядей, чтобы их можно было легко ориентировать. Однако для производства этого типа стружки требуется древесный материал более высокого качества, чем древесина, используемая для производства других видов древесных плит. Ограниченное предложение доступного древесного сырья увеличило цену на этот материал и фактически вынудило использовать более дешевое и более проблемное сырье.

Однако для производства этого типа стружки требуется древесный материал более высокого качества, чем древесина, используемая для производства других видов древесных плит. Ограниченное предложение доступного древесного сырья увеличило цену на этот материал и фактически вынудило использовать более дешевое и более проблемное сырье.

В последние годы наблюдается значительный рост использования древесных отходов (послепотребительской и послепроизводственной древесины) и ежегодных растительных отходов. Промышленные отходы древесины в виде опилок, щепы или кусков древесины, образующиеся при обработке древесины, стали важным сырьем для производства древесно-стружечных плит в Европе.

Одним из возможных решений для увеличения производства OSB является использование новых пород деревьев, таких как эвкалипт американский ( Liqudambar styraciflua L.) (Shupe et al. . 2001), кедр японский (Cryptomeria japonica D. Don), пихта японская (Pseudotsuga japonica (Shiras. ) (Hermawan et al. 2007), Sumardiba et al. 2007; Cheng et al. 2012), смешивание нескольких видов древесной щепы (Zhang et al. 1998) или использование древесины из пострадавших от пожара деревьев (Moya et al. 2009). Также было показано, что использование тонкой стружки в качестве компонента сердцевинного слоя не приводит к значительному ухудшению свойств платы (Фахри 9).0476 и др. 2006а; Фахри и др. 2006б; Хан и др. 2006; Хан и др. 2007; Мирский и Дзюрка, 2011а; Мирский и Дзиурка, 2011b).

) (Hermawan et al. 2007), Sumardiba et al. 2007; Cheng et al. 2012), смешивание нескольких видов древесной щепы (Zhang et al. 1998) или использование древесины из пострадавших от пожара деревьев (Moya et al. 2009). Также было показано, что использование тонкой стружки в качестве компонента сердцевинного слоя не приводит к значительному ухудшению свойств платы (Фахри 9).0476 и др. 2006а; Фахри и др. 2006б; Хан и др. 2006; Хан и др. 2007; Мирский и Дзюрка, 2011а; Мирский и Дзиурка, 2011b).

Еще один способ снизить содержание дорогого сырья – уменьшить плотность плиты. Плотность — это физический параметр, который существенно влияет на физико-механические свойства материалов на основе древесины, в частности, на модуль жесткости и модуль упругости (Сумарди и др. , 2007 г.; Грандмонт 9).0476 и др. 2010), а уменьшение плотности снижает эти свойства. Однако в литературе указывается, что производимые в настоящее время плиты OSB характеризуются гораздо лучшими свойствами, в основном механическими, чем того требует стандарт EN 300 (Dziurka и др. 2005). Таким образом, существует значительный «запас», который можно уменьшить, используя меньше дорогих компонентов OSB, но сохраняя при этом тот же класс плит. Свойства ДСП считаются благоприятными, когда коэффициент сжатия (отношение плотности плиты к плотности древесины) составляет от 1,3 до 1,5. Это предположение было принято авторами решений, описанных в следующих патентах: US 7326456 B2 (Chen and Wellwood 2008) и US 676749.0 B2 (Шон и Брюнет, 2004 г.). Средняя плотность OSB, принятая этими авторами, составляла около 450 кг/м 3 . Они утверждали, что сохранение хороших механических свойств у плит такой плотности требует существенных технологических изменений в производственном процессе.

2005). Таким образом, существует значительный «запас», который можно уменьшить, используя меньше дорогих компонентов OSB, но сохраняя при этом тот же класс плит. Свойства ДСП считаются благоприятными, когда коэффициент сжатия (отношение плотности плиты к плотности древесины) составляет от 1,3 до 1,5. Это предположение было принято авторами решений, описанных в следующих патентах: US 7326456 B2 (Chen and Wellwood 2008) и US 676749.0 B2 (Шон и Брюнет, 2004 г.). Средняя плотность OSB, принятая этими авторами, составляла около 450 кг/м 3 . Они утверждали, что сохранение хороших механических свойств у плит такой плотности требует существенных технологических изменений в производственном процессе.

Цель данного исследования состояла в том, чтобы определить минимальную среднюю плотность, при которой плиты будут по-прежнему удовлетворять механическим требованиям к ориентированно-стружечным плитам без внесения каких-либо изменений в их производственный процесс, но с использованием выбранной длины прядей.

ЭКСПЕРИМЕНТАЛЬНЫЙ

Материалы

Для определения плотности древесины сосны из более тонкого конца 35 кусков круглого леса, предназначенного для производства стружечной древесины, были вырезаны диски толщиной 3,5 см. Средний диаметр дисков составил 12,33 см (стандартное отклонение 2,36 см). Из каждого диска было получено 5 образцов (1 из сердцевины и 4 из периферийного слоя) размерами 20 х 20 х 20 ± 1 мм, которые использовались для определения плотности древесины в полностью сухом состоянии. Средняя плотность образцов древесины сосны, определенная в данном исследовании, составила 548 кг/м 9 .0498 3 (минимум 354 кг/м 3 ; максимум 976 кг/м 3 ). Однако полученные значения плотности древесины не подчинялись нормальному распределению, поэтому медиана, 511 кг/м 3 , представляется более точным параметром. Плотность древесины сосны, полученная в этом исследовании, показала, что оптимальная плотность доски будет находиться в пределах от 660 до 710 кг/м 3 .

Ориентированно-стружечные плиты изготовлены из технических сосновых стружек. Пряди сначала пропускали через сито с ячейкой 0,5 х 0,5 мм для отделения мелких фракций и пыли, затем определяли их насыпную массу (НМ) и подвергали ситовому анализу. Объемная масса в данном контексте определялась как масса свободно уложенных несклеенных нитей в единице объема. Ситовой анализ включал сита с квадратными ячейками со следующими длинами сторон: 18, 8, 6,3, 5, 4, 2,5, 1,25 и 0,63 мм. Принимались следующие плотности получаемых ОСП: 650, 585, 520, 455, 390, 325 и 260 кг/м 3 . Эти плотности относились к объемному весу исследуемых прядей (4 ÷ 10 кг/м 2 ).

Методы

Полученные платы представляли собой трехслойные плиты толщиной 15 мм с соотношением слоев 1:2:1. Пряди влажностью 6,2 и 5 %, предназначенные для наружного и сердцевинного слоев соответственно, склеивали полиизоцианатом в количестве 3 % от сухой массы пряди. Никаких дополнительных агентов для улучшения гидрофобности плиты не использовалось. Сформованные вручную маты прессовали при температуре 200 °С с коэффициентом сжатия 20 с/мм. В каждом варианте использовалось четыре доски, по две на серию, и вторая доска была отпрессована на неделю позже первой.

Никаких дополнительных агентов для улучшения гидрофобности плиты не использовалось. Сформованные вручную маты прессовали при температуре 200 °С с коэффициентом сжатия 20 с/мм. В каждом варианте использовалось четыре доски, по две на серию, и вторая доска была отпрессована на неделю позже первой.

Платы были протестированы на основе соответствующих стандартов. Оценивались следующие характеристики: модуль жесткости (MOR) и модуль упругости (MOE) по EN 310; внутреннее соединение (IB) согласно EN 319; внутреннее склеивание после испытания на кипячение (V100) согласно EN 1087-1; и набухание в направлении толщины (TS) через 24 часа согласно PN-EN 317.

В зависимости от теста использовали от 12 до 15 образцов, а результаты анализировали с помощью программного обеспечения Statistica 12.5.

Полученные физические и механические свойства плит были использованы для определения минимальной плотности, при которой они все еще будут соответствовать требованиям стандарта EN 300 для OSB типа 3. Поскольку большинство исследованных свойств линейно зависели от плотности, уравнение линейной регрессии. 1 был использован для вычисления минимальной плотности,

Поскольку большинство исследованных свойств линейно зависели от плотности, уравнение линейной регрессии. 1 был использован для вычисления минимальной плотности,

y = a 1 ρ + a 0 (1)

, где y — оцениваемый параметр, ρ — плотность, а a 0 и a 1 — коэффициенты уравнения.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Характерной особенностью ориентированно-стружечных плит является размер прядей, используемых для их изготовления. Обычно они имеют длину от 75 до 120 мм, ширину от 20 до 30 мм и толщину от 0,3 до 0,7 мм (Barnes 2000, 2001; Chen et al. 2008). Технология производства прядей обычно дает чрезвычайно неоднородное распределение форм и линейных размеров, как подробно описано Крузе и др. (2000). Поэтому сложно описать пряди, использованные в этом исследовании, так как их размер и однородность формы существенно влияют на их объемный вес. Насыпной вес косвенно указывает на минимальную плотность плиты, которая может быть достигнута при прессовании.

Насыпной вес косвенно указывает на минимальную плотность плиты, которая может быть достигнута при прессовании.

Данные, представленные в Таблице 1, позволяют предположить, что объемный вес прядей, использованных в этом исследовании, составлял около 65 кг/м 3 . В основном это было связано с тонкими прядями. Исследуемые пряди содержали только 25 % прядей стандартной длины и толщины и только 10 % прядей стандартной ширины. Преобладающую фракцию оставляли на сите с размером ячеек 8 х 8 мм (9 мм).0476 т.е. ., относительно длинные и широкие пряди). Чем выше содержание мелкой фракции, тем больше насыпной вес и тем хуже механические свойства плит при заданной плотности. Базовый объемный вес был принят равным 65 кг/м 3 , , а плиты были изготовлены путем сжатия мата от 4 до 10 раз.

Таблица 1. Результаты ситового анализа

Как видно из данных, представленных на рис. 1, средняя плотность досок для отдельных вариантов незначительно отличалась от предполагаемой плотности и в целом была выше. По этим причинам дальнейший анализ включал только фактические (подтвержденные испытаниями) средние значения плотности.

По этим причинам дальнейший анализ включал только фактические (подтвержденные испытаниями) средние значения плотности.

Рис. 1. Плотность ориентированно-стружечных плит, используемых для испытаний физико-механических свойств

Как свидетельствуют данные, представленные на рис. 2, плиты плотностью 620 кг/м 3 характеризовались очень высоким внутренним сцеплением и модулем упругости независимо от направления, принятого при определении этих параметров. Значения MOR были особенно близки к значениям, полученным для промышленных плит, но модуль упругости был значительно ниже (примерно на 1000 МПа по обеим осям) (Mirski 9– короткая ось)

ОСП с самой высокой оцениваемой плотностью также продемонстрировали очень высокую прочность на растяжение перпендикулярно плоскости плиты как до, так и после испытания на кипячение (рис. 3). Особенно удивила высокая стойкость плиты к кипячению, превышающая стандарт (EN 300) почти на 70 %, поскольку это требование кажется наиболее трудным для выполнения производителями OSB. С уменьшением плотности также уменьшались различия в сопротивлении плит до и после испытания на кипячение. Как и ожидалось, снижение плотности сопровождалось уменьшением набухания в направлении толщины (рис. 3). Высокая степень набухания, полученная для контрольной плиты, была обусловлена отсутствием гидрофобного агента. Промышленно выпускаемые плиты плотностью 59от 0 до 650 кг/м 3 обычно имеют приемлемые уровни набухания, поэтому можно предположить, что добавление гидрофобного агента снизит исследуемые значения до удовлетворительных уровней. По этой причине минимальная плотность по этому параметру не определялась.

С уменьшением плотности также уменьшались различия в сопротивлении плит до и после испытания на кипячение. Как и ожидалось, снижение плотности сопровождалось уменьшением набухания в направлении толщины (рис. 3). Высокая степень набухания, полученная для контрольной плиты, была обусловлена отсутствием гидрофобного агента. Промышленно выпускаемые плиты плотностью 59от 0 до 650 кг/м 3 обычно имеют приемлемые уровни набухания, поэтому можно предположить, что добавление гидрофобного агента снизит исследуемые значения до удовлетворительных уровней. По этой причине минимальная плотность по этому параметру не определялась.

В таблице 2 приведены коэффициенты уравнений регрессии, коэффициенты соответствия и уровни минимальной плотности, рассчитанные на основе этих уравнений, позволяющие производить плиты, отвечающие требованиям OSB/3. Очень высокие коэффициенты соответствия (R 2 ) получены в результате использования в расчетах средних значений как плотности, так и оцененных механических параметров. Минимальная средняя плотность досок, рассчитанная по уравнениям линейной регрессии, варьировалась от 401 до 423 кг/м 3 . Модуль жесткости и модуль упругости, определенные для более длинной оси, требовали более высокой плотности около 420 кг/м 3 . Одним из самых неожиданных результатов было то, что значение внутреннего склеивания соответствовало стандартным требованиям при относительно низкой плотности плиты 403 кг/м 9 .0498 3 . Вероятно, это связано с тем, что использовались высококачественные нити, способствовавшие формированию прочных адгезионных связей в сердцевинном слое, несмотря на низкую степень сжатия.

Минимальная средняя плотность досок, рассчитанная по уравнениям линейной регрессии, варьировалась от 401 до 423 кг/м 3 . Модуль жесткости и модуль упругости, определенные для более длинной оси, требовали более высокой плотности около 420 кг/м 3 . Одним из самых неожиданных результатов было то, что значение внутреннего склеивания соответствовало стандартным требованиям при относительно низкой плотности плиты 403 кг/м 9 .0498 3 . Вероятно, это связано с тем, что использовались высококачественные нити, способствовавшие формированию прочных адгезионных связей в сердцевинном слое, несмотря на низкую степень сжатия.

Рис. 3. Внутреннее склеивание (IB), сопротивление после испытания на кипячение (V100) и набухание (TS) плит различной плотности

Таблица 2. Результаты регрессионного анализа зависимости свойств от плотности OSB с линейной моделью и минимальной плотностью, при которой плиты классифицируются как OSB типа 3

ВЫВОДЫ

Механические свойства плит лабораторного производства плотностью 620 кг/м 3 были аналогичны характеристикам плит промышленного производства. В диапазоне плотности от 430 до 620 кг/м 3 плиты соответствовали требованиям стандарта EN 300 для OSB/3. Начиная с плотности 530 кг/м 3 и выше они соответствовали нормам OSB/4. Это было связано с высоким качеством прядей, использованных в этом исследовании; почти в 70% случаев линейный размер был значительно большим. Более длинные нити привели к большему объемному весу и большему количеству связей. Длинные, относительно широкие пряди образуют клеевые соединения со значительной площадью поверхности, и таким образом повышается механическая прочность плиты. Результаты регрессии отношения механических свойств к плотности из-за очень высоких коэффициентов соответствия (R 2 ), позволяют рассчитать минимальные уровни плотности плит, отвечающие требованиям OSB/3. Наименьшая определенная плотность, позволяющая производить OSB типа 3, 424 кг/м 3 , была аналогична плотности, указанной в патентная литература. Авторы этих патентов предположили, что производство OSB с такой низкой плотностью потребует изменений в производственном процессе, но это кажется излишним при использовании прядей высокого качества.

В диапазоне плотности от 430 до 620 кг/м 3 плиты соответствовали требованиям стандарта EN 300 для OSB/3. Начиная с плотности 530 кг/м 3 и выше они соответствовали нормам OSB/4. Это было связано с высоким качеством прядей, использованных в этом исследовании; почти в 70% случаев линейный размер был значительно большим. Более длинные нити привели к большему объемному весу и большему количеству связей. Длинные, относительно широкие пряди образуют клеевые соединения со значительной площадью поверхности, и таким образом повышается механическая прочность плиты. Результаты регрессии отношения механических свойств к плотности из-за очень высоких коэффициентов соответствия (R 2 ), позволяют рассчитать минимальные уровни плотности плит, отвечающие требованиям OSB/3. Наименьшая определенная плотность, позволяющая производить OSB типа 3, 424 кг/м 3 , была аналогична плотности, указанной в патентная литература. Авторы этих патентов предположили, что производство OSB с такой низкой плотностью потребует изменений в производственном процессе, но это кажется излишним при использовании прядей высокого качества. Плотность плиты, определенная в этом исследовании, показала коэффициент сжатия 0,85 или индекс плотности мата около 6,5. Последний термин кажется более подходящим в контексте облегченных досок.

Плотность плиты, определенная в этом исследовании, показала коэффициент сжатия 0,85 или индекс плотности мата около 6,5. Последний термин кажется более подходящим в контексте облегченных досок.

ССЫЛКИ, ЦИТИРОВАННЫЕ

Барнс, Д. (2000). «Комплексная модель влияния параметров обработки на прочностные свойства изделий из ориентированной древесины», Фор. Произв. J. 50 (11/12), 33–42.

Барнс, Д. (2001). «Модель влияния длины и толщины клети на прочностные свойства ориентированных древесных композитов», Фор. Произв. J. 51(2), 36-46.

Чен, С., Фанг, Л., Лю, X., и Веллеуд, Р. (2008). «Влияние структуры мата на модуль упругости ориентированно-стружечной плиты», Науки о древесине. Технол. 42(3), 197-210. DOI: 10.1007/s00226-007-0167-0

Чен, Л., и Веллвуд, Р. В. Ф. (2008). «Плита с ориентированной стружкой низкой плотности», патент США 7326456 B2

. Ченг, Ю., Гуань, М.Дж., и Чжан, К.С. (2012). «Выбранные физико-механические свойства композитных OSB из бамбука и тополя с различными соотношениями гибридов», Key Engineering Materials 517, 87-95. DOI: 10.4028/www.scientific.net/KEM.517.87

DOI: 10.4028/www.scientific.net/KEM.517.87

Дзюрка Д., Мирски Р. и Ленцка Дж. (2005). «Сравнение свойств плит OSB/3 и OSB/4 при воздействии циклов различных температур», Энн. Варшавское сельское хозяйство. Унив.-SGGW, For. и Вуд Технол. 56, 219–224.

Фахри, Х.Р., Семпл, К.Е., и Смит, Г.Д. (2006a). «Поперечная проницаемость OSB. Часть I. Влияние содержания мелких частиц в керне и плотности мата на поперечную проницаемость», Wood Fiber Sci. 38(3), 450-462.

Фахри, Х.Р., Семпл, К.Е., и Смит, Г.Д. (2006b). «Поперечная проницаемость OSB. Часть II. Моделирование влияния плотности и содержания мелких частиц в сердцевине», Wood Fiber Sci . 38(3), 463-473.

Гранмон, Дж. Ф., Клотье, А., Гендрон, Г., и Дежарден, Р. (2010). «Влияние плотности на свойства полотна из ориентированно-стружечной плиты, используемого в деревянных двутавровых балках», Wood Fiber Sci. 60(7/8), 592-598. DOI: 10.13073/0015-7473-60.7.592

Хан Г. , Ву К. и Лу Дж. З. (2007). «Влияние содержания мелочи и плотности панели на свойства ориентированно-стружечной плиты из смешанной твердой древесины», Wood Fiber Sci. 39(1), 2-15.

, Ву К. и Лу Дж. З. (2007). «Влияние содержания мелочи и плотности панели на свойства ориентированно-стружечной плиты из смешанной твердой древесины», Wood Fiber Sci. 39(1), 2-15.

Хан Г., Ву К. и Лу Дж. З. (2006). «Избранные свойства древесной стружки и ориентированно-стружечной плиты из древесины сосны южной малого диаметра», Наука о древесном волокне. 38(4), 621-632.

Хермаван А., Охучи Т., Ташима Р. и Мурасе Ю. (2007). «Производство стружечных плит из строительных отходов», Resources, Conservation, and Recycling 50(4), 415-426. DOI: 10.1016/j.resconrec.2006.07.002

Крузе, К., Дай, К., и Пилаш, А. (2000). «Анализ распределения плотности прядей и горизонтальной плотности в плитах с ориентированной стружкой (OSB)», Holz Roh-u. Веркст. 58(4), 270-277. DOI: 10.1007/s001070050424

Мирский Р. и Дзюрка Д. (2011a). «Применимость замены прядей в сердцевине OSB», BioResources 6(3), 3080-3086.

Мирский Р. и Дзюрка Д. (2011b). «Использование стружки из измельченных древесных отходов в качестве заменителя стружки в сердцевине ориентированно-стружечной плиты», За. Произв. J. 61(6), 473–478. DOI: 10.13073/0015-7473-61.6.473

Мирски Р., Дзюрка Д. и Дерковски А. (2011). «Динамика изменения толщины товарной плиты OSB/3 при намокании», Wood Research 56(3), 403-412.

Мойя, Л., Цзе, В. Т. Ю., и Винанди, Дж. Э. (2009). «Влияние циклических изменений относительной влажности на содержание влаги и набухание ориентированно-стружечной плиты по толщине», Wood Fiber Sci. 41(4), 447–460.

Shupe, T.F., Hse, C.Y., and Price, E.W. (2001). «Влияние ориентации чешуек на физические и механические свойства древесностружечной плиты из сладкой резины», For. Произв. J. 51(9), 38–43.

Шон С.Т. и Брюнет Г. (2004). «Ориентально-стружечная плита низкой плотности», патент США 676749.0 В2

Сумарди, И., Оно, К., и Судзуки, С. (2007). «Влияние плотности плиты и структуры слоя на механические свойства ориентированно-стружечной плиты из бамбука», J. Wood Sci . 53(6), 510-515. DOI: 10.1007/s10086-007-0893-9

(2007). «Влияние плотности плиты и структуры слоя на механические свойства ориентированно-стружечной плиты из бамбука», J. Wood Sci . 53(6), 510-515. DOI: 10.1007/s10086-007-0893-9

ПН-ЕН 300. (2004). Ориентированно-стружечные плиты. Определения, классификация и спецификации. Польский комитет по стандартизации, Варшава.

ПН-ЕН 310. (1993). Древесные панели. Определение модуля упругости при изгибе и прочности на изгиб. Польский комитет по стандартизации, Варшава.

ПН-ЕН 317. (1993). ДСП и ДВП. Определение набухания по толщине после погружения в воду. Польский комитет по стандартизации, Варшава.

ПН-ЕН 319. (1993). ДСП и ДВП. Определение предела прочности при растяжении перпендикулярно плоскости доски. Польский комитет по стандартизации, Варшава.

ПН-ЕН 322. (1993). Древесные панели. Определение содержания влаги. Польский комитет по стандартизации, Варшава.

ПН-ЕН 1087-1. (1995). ДСП. Определение влагостойкости – Часть 1: Испытание на кипячение.