Таблица размеров и плотности полиэтиленовых пакетов

Главная Статьи Таблица размеров и плотности полиэтиленовых пакетов

Представляем вам таблицу с примерами размеров наиболее популярных пакетов. Пакеты больших размеров подходят для упаковки крупногабаритных товаров.

| Размеры пакетов для одежды и текстиля | |||||

|---|---|---|---|---|---|

| Вместимость | Тип | Назначение | Размер, см | Материал | Толщина |

| Маленькая | Майка | для летней верхняя одежды и проч. | 28 х 50 см | ПНД | 14-15 мкм |

| ВНР | для нижнего белья и аксессуаров | 30 х 40 + 0 см | ПНД | 25-50 мкм | |

| ВУР | для нижнего белья и аксессуаров | 30 х 40 + 0 | ПСД | 40-50 мкм | |

| ВУР | для нижнего белья и аксессуаров | 30 х 40 + 0 см | ПВД | 45-60 мкм | |

| Средняя | Майка |

для демисезонной верхней одежды и проч. |

30 х 60 см | ПНД | 14-15 мкм |

| ВНР | для демисезонной верхней одежды и проч. | 38 х 50 + 3 см | ПНД | 30-60 мкм | |

| ВНР | для демисезонной верхней одежды и проч. | 50 х 50 + 4 см | ПНД | 40-70 мкм | |

| ВУР | для демисезонной верхней одежды и проч. | 38 х 50 + 3 см | ПСД | 40-60 мкм | |

| ВУР | для демисезонной верхней одежды и проч. | 50 х 50 + 4 см | ПСД | 40-70 мкм | |

| ВУР |

для демисезонной верхней одежды и проч. |

38 х 50 + 3 см | ПВД | 45-75 мкм | |

| ВУР | для демисезонной верхней одежды и проч. | 50 х 50 + 4 см | ПВД | 45 — 80 мкм | |

| Большая | Майка | для объемных предметов гардероба | 38 х 60 см | ПНД | 14-16 мкм |

| Майка | для тяжёлой зимней одежды(шубы и проч.) | 40 х 70 см | ПНД | 15-18 мкм | |

| ВНР | для тяжёлой зимней одежды(шубы и проч.) | 70 х 50 + 5 см | ПНД | 50-80 мкм | |

| ВУР |

для тяжёлой зимней одежды(шубы и проч. ) ) |

70 х 50 + 5 см | ПСД | 40-80 мкм | |

| ВУР | для тяжёлой зимней одежды(шубы и проч.) | 70 х 50 + 5 см | ПВД | 50-80 мкм | |

Ориентируясь на параметры вместимости, тип, материал и плотность вы быстро сориентируетесь, какой размер пакета лучше подойдёт под ваши задачи. Толщина фасовочных пакетов влияет на прочность упаковки. Если вы не обнаружите ничего подходящего, то не отчаивайтесь. Возможно производство пакетов любых размеров и плотности. Просто обратитесь к менеджеру.

Условные сокращения:

- см — сантиметров,

- мкм — микрометр(используется для обозначения толщины, иногда путают с плотностью)

- ПВД — полиэтилен высокого давления,

- ПСД — полиэтилен среднего давления,

- ПНД — полиэтилен низкого давления,

- ВУР — пакет с вырубной укреплённой ручкой,

- ВНР — пакет с вырубной неукреплённой ручкой,

-

Майка — пакет типа «майка».

Пакеты для одежды и текстиля (тюль, шторы, занавески и другое)

Изделия должны быть крепкими и не рваться от нагрузки (в частности постоянного давления), они должны растягиваться. В пакет такого типа можно без опаски упаковывать одежду (рубашки, сорочки) и текстиль.

Пакеты для продуктов питания

Фасовка и переноска продуктов питания определяют специфические требования к упаковке. Пакет для продуктов должен обладать хорошей плотностью на разрыв и умеренной растяжимостью.

| Размеры пакетов для продуктов питания | |||||

|---|---|---|---|---|---|

| Вместимость | Тип | Назначение | Размеры | Материал | Толщина |

| Малая | Майка | для фасовки на кассе(«Ашан», «Реал») | 28 х 50 см | ПНД | 14-16 мкм |

| Средняя | Майка | для фасовки на кассе и выдачи небольших покупок(«SPAR», «Перекрёсток») | 30 х 60 см | ПНД | 15-18 мкм |

| ВУР | для | 38 х 50 + 3 см | ПСД | 40-60 мкм | |

| ВУР | для | 38 х 50 + 3 см | ПВД | 50-75 мкм | |

| ВУР | для | 45 х 50 + 4 см | ПСД | 40-60 мкм | |

| Большая | Майка | для упаковки и выдачи больших покупок(«О’КЕЙ», «Формула Сна») | 38 х 60 см | ПНД | 16-20 мкм |

| ВУР | для | 55 х 55 + 4 см | ПСД | 50-80 мкм | |

| ВУР | для | 58 х 58 + 5 см | ПСД | 50-80 мкм | |

Пакеты для обуви

Перенос обувки требует от упаковки пакета высоких показателей износостойкости. Поэтому пакеты для обуви обладают высокими показателями толщины и прочности на разрыв.

Поэтому пакеты для обуви обладают высокими показателями толщины и прочности на разрыв.

| Размеры пакетов для обуви | |||||

|---|---|---|---|---|---|

| Вместимость | Тип | Назначение | Размер | Материал | Толщина |

| Средняя | Майка | каждодневная обувь | 30х60 см | ПНД | 14-16 мкм |

| ВНР | каждодневная обувь | 50х50+4 см | ПНД | 30-60 мкм | |

| ВУР | демисезонная обувь | 38х50+3 см | ПВД | 40-80 мкм | |

| ВУР | демисезонная обувь | 38х50+3 см | ПСД | 35-60 мкм | |

| Большая | Майка | зимние сапоги | 40х70 см | ПНД | 15-20 мкм |

| Майка | зимние кросовки и ботинки | 38х60 см | ПНД | 15-18 мкм | |

| ВНР | каждодневная обувь | 50х50+4 см | ПНД | 40-80 мкм | |

| ВНР | тяжёла зимняя обувь | 70х50+5 см | ПНД | 50-85 мкм | |

| ВУР | демисезонная обувь | 50х50+4 см | ПВД | 40-80 мкм | |

| ВУР | зимняя высокая обувь | 70х50+5 см | ПВД | 50-85 мкм | |

| ВУР | демисезонная каждодневная обувь | 50х50+4 см | ПСД | 40-75 мкм | |

| ВУР | тяжёлая зимняя обувь | 70х50+5 см | 40-85 мкм | ||

2018-10-29

Виды и свойства ПВД, ПНД, ПВХ в Ростове-на-Дону

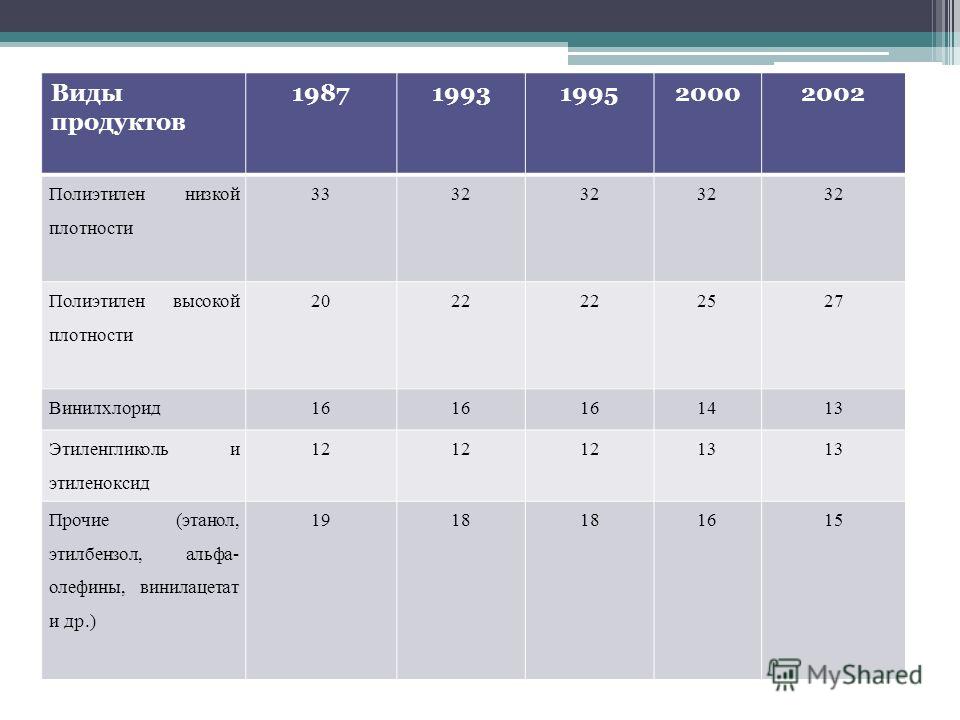

Полиэтилен (PE) — это легкая, универсальная синтетическая (полиолефиновая) смола, полученная в результате полимеризации газа этилена (C2h5), который получают путем крекинга этана (главного компонента природного газа). Молекулы этилена по существу состоят из двух метиленовых звеньев (СН2), связанных вместе двойной связью между атомами углерода – структура, представленная формулой СН2=СН2. Под воздействием катализаторов полимеризации двойная связь разрывается, и полученная в результате дополнительная одинарная связь используется для связи с атомом углерода в другой молекуле этилена. Так получаются длинные, из многих тысяч звеньев, молекулы полиэтилена.

Молекулы этилена по существу состоят из двух метиленовых звеньев (СН2), связанных вместе двойной связью между атомами углерода – структура, представленная формулой СН2=СН2. Под воздействием катализаторов полимеризации двойная связь разрывается, и полученная в результате дополнительная одинарная связь используется для связи с атомом углерода в другой молекуле этилена. Так получаются длинные, из многих тысяч звеньев, молекулы полиэтилена.

Длинные цепочечные молекулы, в которых атомы водорода связаны с углеродным скелетом, могут быть получены в линейной или разветвленной форме.

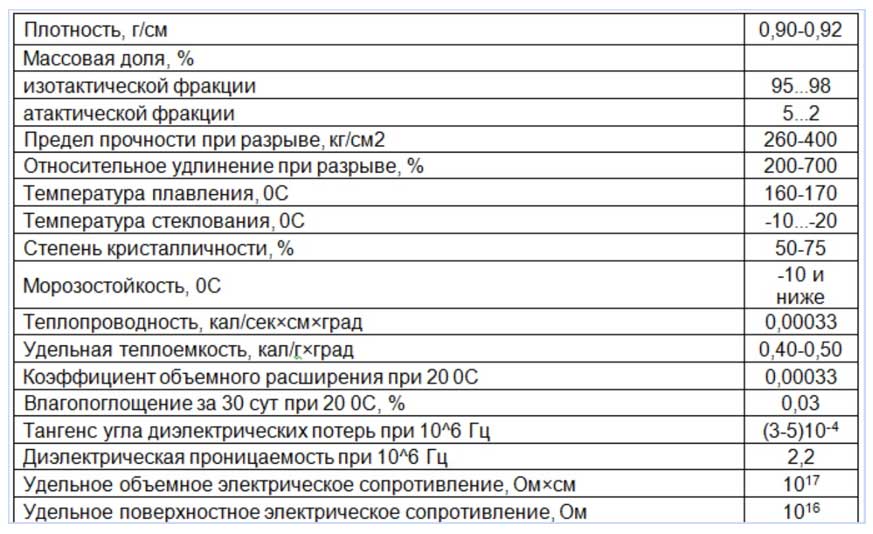

- Разветвленная структура характерна для полиэтиленов высокого давления (ПВД), известного как полиэтилен низкой плотности (LDPE).

- Линейная структура характерна для полиэтиленов низкого давления (ПНД), или высокой плотности (HDPE).

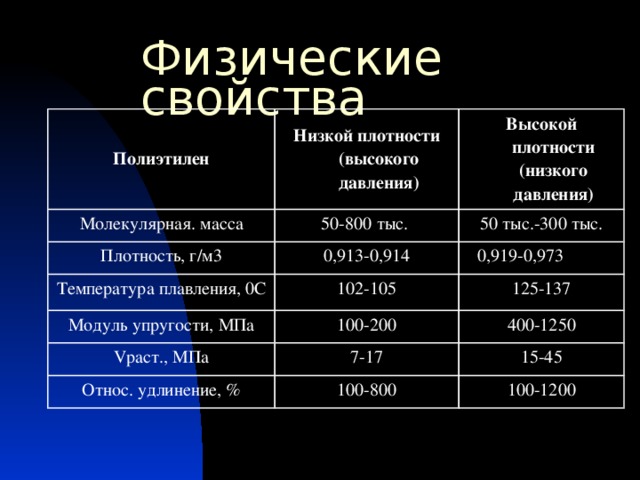

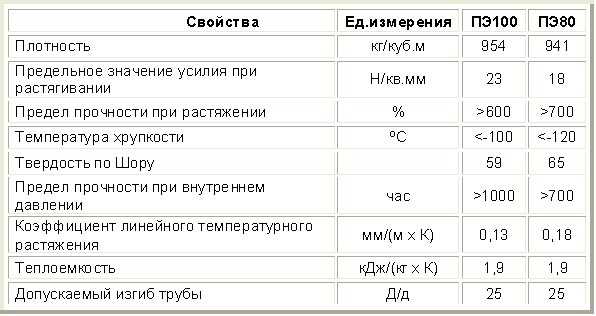

Полиэтилен низкого давления (ПНД)

Производится при низких температурах (70-300 градусов Цельсия) и давлениях (10-100 Бар) с использованием катализаторов. Отсутствие разветвлений в его структуре позволяет полимерным цепям плотно упаковываться вместе, что приводит к получению плотного высоко кристаллического материала высокой прочности и умеренной жесткости. Выдерживает многократное воздействие температуры до 120°C, поэтому его можно стерилизовать.

Отсутствие разветвлений в его структуре позволяет полимерным цепям плотно упаковываться вместе, что приводит к получению плотного высоко кристаллического материала высокой прочности и умеренной жесткости. Выдерживает многократное воздействие температуры до 120°C, поэтому его можно стерилизовать.

Примеры продукции:

- выдувные бутылки для молока и бытовых чистящих средств;

- выдувные пакеты,

- строительная пленка и сельскохозяйственная мульча;

- отлитые под давлением ведра,

- крышки для банок,

- корпуса приборов,

- игрушки.

Линейный полиэтилен производится также в версиях со сверхвысокой молекулярной массой, с молекулярной массой от 3 000 000 до 6 000 000 атомных единиц, в отличие от стандартных 500 000 атомных единиц для обычного ПЭВП. Эти полимеры могут быть вытянуты в волокна, и в высоко кристаллическом состоянии переплетены в материал с настолько высокой жесткости и прочности на разрыв, что он во много раз превышает прочность стали. Пряжа из этих волокон вплетена, например, в пуленепробиваемые жилеты.

Пряжа из этих волокон вплетена, например, в пуленепробиваемые жилеты.

Полиэтилен высокого давления (ПВД)

Этот эластичный, тянущийся материал чаще всего применяется для изготовления упаковочных полиэтиленовых пленок. Изготавливается он при той же температуре, что и этилен низкого давления, но давление при этом в тысячу раз больше. Из ПВД готовятся различные пластиковые бутылки, оборудование, тара, различные трубки и полиэтиленовые пакеты. Благодаря экологической безопасности, упаковочный материал из ПВД используется в пищевой и медицинской промышленности, для детского питания и детских игрушек. Из ПВД делают эластичные водопроводные трубы. Большинство электро-изолирующих материалов – из ПВД. Важная особенность данного материала – он сгорает без образования вредных газов и шлаков. В результате горения образуются только вода и углекислый газ.

Поливинилхлорид (ПВХ)

Этот пластик представляет собой хлорированный углеводородный полимер, производимый промышленным способом из мономера винилхлорида (Ch3 = CHCl). ПВХ является одним из наиболее используемых пластиковых материалов в мире. Это экономичное и устойчивое к химикатам вещество. Добавки делают его пластичным и эластичным, придают цвет (чистый ПВХ белого цвета) и многие другие свойства.

ПВХ является одним из наиболее используемых пластиковых материалов в мире. Это экономичное и устойчивое к химикатам вещество. Добавки делают его пластичным и эластичным, придают цвет (чистый ПВХ белого цвета) и многие другие свойства.

Изделия из ПВХ:

- Высокопрочные формовочные смеси,

- Сплавы и полимерные смеси,

- Гибкие и жесткие пены,

- Трубопроводная арматура,

- Напольное покрытие,

- Прозрачная экструдированная пленка и лист,

- Сайдинг,

- Оконные профиля,

- Гибкая пленка, трубки и гибкие формованные детали,

- Защитная оболочка для проволок и электрических кабелей,

- Медицинская пленка и трубки и т.д.

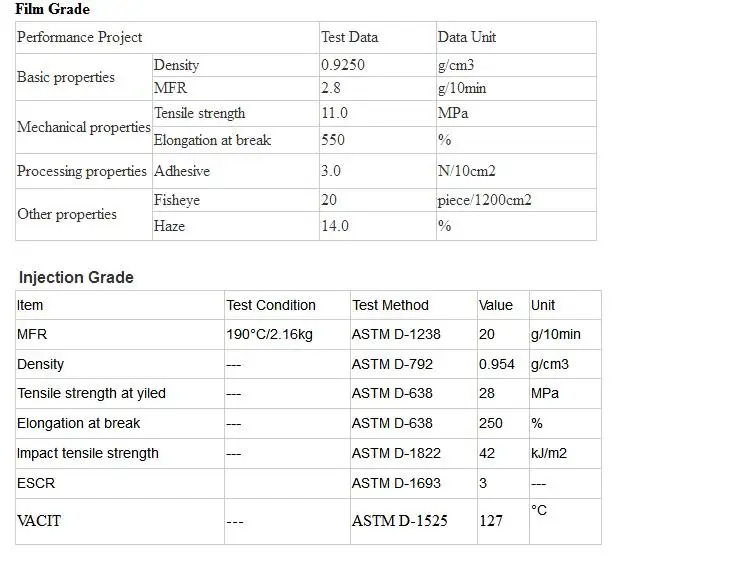

Таблица сравнения свойств ПВХ, ПНД и ПВД

| Показатель | ПВХ | ПНД | ПВД |

| Температура плавления | 100-260 | 120-140 | 105-115 |

| Рабочая температура, градусов Цельсия | -70 / +70 | -60 / +100 | -50/ +70 |

| возгораемость | трудно, для горения требуется концентрация кислорода выше 45%, а в воздухе — 20% | трудно и нормально (самовоспламенение при 325 градусах Цельсия) | легко |

| Стойкость к ультрафиолету | да/нет | нет | да |

| Водопоглощение | 0 | 0 | 0 |

| Плотность, граммов на 1 кубический сантиметр | 0. 5-1.4 5-1.4 |

0.93-0.97 | 0.91-0.94 |

| Устойчивость к органическим растворителям | сильная | отличная | низкая |

| Устойчивость к спиртам, кислотам и щелочам | сильная | очень хорошая | хорошая |

| Устойчивость к маслам | сильная | умеренная | низкая |

| Устойчивость к углеводородам | сильная | низкая | низкая |

| Электроизоляция | отличная | отличная | отличная |

| Газопроницаемость | частично | да | да |

Сополимеры

Этилен сополимеризуется с рядом других соединений. Например, этиленвинилацетатный сополимер (ЭВА) получают сополимеризацией этилена и винилацетата под давлением с использованием свободно радикальных катализаторов. Сополимеры EVA более проницаемы для газов и влаги, чем полиэтилен, но они менее кристаллические и более прозрачные, и демонстрируют лучшую устойчивость к маслам и жирам. Области применения – упаковочная пленка, клеи, игрушки, трубки, прокладки, проволочные покрытия и т.д. Сополимеры этилена с акриловой и метакриловой кислотами являются прозрачными, полукристаллическими и непроницаемыми для влаги. Они используются в автомобильных деталях, упаковочной пленке, обуви, поверхностных покрытиях и ковровой подложке. Другими важными этиленовыми сополимерами являются этилен-пропиленовые сополимеры.

Сополимеры EVA более проницаемы для газов и влаги, чем полиэтилен, но они менее кристаллические и более прозрачные, и демонстрируют лучшую устойчивость к маслам и жирам. Области применения – упаковочная пленка, клеи, игрушки, трубки, прокладки, проволочные покрытия и т.д. Сополимеры этилена с акриловой и метакриловой кислотами являются прозрачными, полукристаллическими и непроницаемыми для влаги. Они используются в автомобильных деталях, упаковочной пленке, обуви, поверхностных покрытиях и ковровой подложке. Другими важными этиленовыми сополимерами являются этилен-пропиленовые сополимеры.

Назад в раздел

Напыление металла методом PVD

Электронно-лучевое испарение

Тепловая эмиссия электронов из источника накала (обычно вольфрама) используется для нагревания образцов до высоких температур. Как правило, электронные пучки используются, когда требуемые температуры слишком высоки для термического испарения. Магнитные поля и растрирование используются для направления электронного пучка 270 o в металлический источник. (Это делается для защиты вольфрамовой нити и предотвращения загрязнения. См. Изображение.) Электроны, ударяющиеся о металлы, могут производить рентгеновское излучение, которое иногда вызывает повреждение слоев КМОП-материала на пластине. Этап отжига решает эти проблемы.

(Это делается для защиты вольфрамовой нити и предотвращения загрязнения. См. Изображение.) Электроны, ударяющиеся о металлы, могут производить рентгеновское излучение, которое иногда вызывает повреждение слоев КМОП-материала на пластине. Этап отжига решает эти проблемы.

Испарение нити

Металлические источники (т. е. гранулы) размещаются на нитях (вольфрам, молибден, кварц, графит и т. д.). В вакууме металлы нагреваются до точки плавления с помощью резистивной нити. Жидкий металл выделяет пар, атомы которого обладают некоторой кинетической энергией, зависящей от температуры. Атомы металла движутся по прямой линии от источника к образцу. Скорость осаждения порядка 1 нм/сек является стандартной. Некоторое загрязнение может быть вызвано тем, что нить накала имеет, по крайней мере, ту же температуру, что и источник.

Напыление

Плазма ускоряет ионы для бомбардировки исходного материала. Если энергия ионов достаточно высока (обычно в 4 раза больше энергии связи источника), атомы будут выброшены (распылены). Типичные энергии связи ~=5 эВ. Газ, содержащий ионы, должен быть инертным (т. е. не реагировать с субстратом образца). Часто используется аргон. Чрезвычайно низкие давления несовместимы с распылением, поэтому образец должен быть расположен близко к целевому источнику. Изоляционные материалы должны использовать источник радиочастотной энергии. Напыление хорошо работает для материалов с очень высокой температурой плавления (углерод, кремний) и сплавов.

Типичные энергии связи ~=5 эВ. Газ, содержащий ионы, должен быть инертным (т. е. не реагировать с субстратом образца). Часто используется аргон. Чрезвычайно низкие давления несовместимы с распылением, поэтому образец должен быть расположен близко к целевому источнику. Изоляционные материалы должны использовать источник радиочастотной энергии. Напыление хорошо работает для материалов с очень высокой температурой плавления (углерод, кремний) и сплавов.

сплавы

Несколько слоев металлов могут быть легко нанесены с помощью филаментного или электронно-лучевого напыления. Поскольку сплавы содержат материалы с разным давлением паров, осаждение сплава путем испарения затруднено. Один из методов выпаривания сплавов заключается в одновременном плавлении двух источников в отдельных тиглях и отдельном контроле скорости выпаривания каждого из них. Это может быть сложно. Вторая возможность заключается в распылении материала.

Однородность и скорость осаждения

Полукруглая симметрия позволяет одновременно выпаривать несколько пластин. Для стартовых приложений предпочтительна плоская конфигурация. Вращающаяся планетарная передача может помочь с однородностью. Поддержание более низкой скорости осаждения приведет к большей однородности. Размещение образцов вдали от источника поможет добиться однородности, но также снизит скорость осаждения. Скорость осаждения зависит от положения и ориентации пластины в камере. Скорость испарения — это скорость, с которой материал будет испаряться (испаряться, переходить из жидкого состояния в пар), по сравнению со скоростью испарения конкретного известного материала. Эта величина является отношением, поэтому она безразмерна. Уравнение, управляющее скоростью испарения: R испаритель =

, где M = молекулярная масса, P e = давление пара, k — постоянная Больцмана, а T — температура в градусах Кельвина.

Для стартовых приложений предпочтительна плоская конфигурация. Вращающаяся планетарная передача может помочь с однородностью. Поддержание более низкой скорости осаждения приведет к большей однородности. Размещение образцов вдали от источника поможет добиться однородности, но также снизит скорость осаждения. Скорость осаждения зависит от положения и ориентации пластины в камере. Скорость испарения — это скорость, с которой материал будет испаряться (испаряться, переходить из жидкого состояния в пар), по сравнению со скоростью испарения конкретного известного материала. Эта величина является отношением, поэтому она безразмерна. Уравнение, управляющее скоростью испарения: R испаритель =

, где M = молекулярная масса, P e = давление пара, k — постоянная Больцмана, а T — температура в градусах Кельвина.

Уравнение, определяющее скорость осаждения: R dep = (см. рис. 1). р = плотность. Обратите внимание, что поверхности, параллельные источнику (тета = 90 o ), имеют R dep = 0. Давление пара жидкости — это давление, оказываемое ее паром, когда жидкость и пар находятся в динамическом равновесии. Вещество в вакуумированном закрытом контейнере испарится в ограниченном количестве. Давление в пространстве над веществом будет увеличиваться от нуля и в конечном итоге стабилизируется на постоянном значении — давлении пара. Давление пара увеличивается с температурой. Температура кипения – это температура, при которой давление паров жидкости равно внешнему давлению. Как правило, чем выше давление паров материала при данной температуре, тем ниже температура кипения. Другими словами, соединения с высоким давлением пара образуют высокую концентрацию пара над жидкостью. Когда источник пара нагревается, давление пара испаряемого металла становится значительным. Следовательно, атомы отправляются в вакуумную камеру, некоторые из которых достигают подложки, образуя металлическую пленку.

1). р = плотность. Обратите внимание, что поверхности, параллельные источнику (тета = 90 o ), имеют R dep = 0. Давление пара жидкости — это давление, оказываемое ее паром, когда жидкость и пар находятся в динамическом равновесии. Вещество в вакуумированном закрытом контейнере испарится в ограниченном количестве. Давление в пространстве над веществом будет увеличиваться от нуля и в конечном итоге стабилизируется на постоянном значении — давлении пара. Давление пара увеличивается с температурой. Температура кипения – это температура, при которой давление паров жидкости равно внешнему давлению. Как правило, чем выше давление паров материала при данной температуре, тем ниже температура кипения. Другими словами, соединения с высоким давлением пара образуют высокую концентрацию пара над жидкостью. Когда источник пара нагревается, давление пара испаряемого металла становится значительным. Следовательно, атомы отправляются в вакуумную камеру, некоторые из которых достигают подложки, образуя металлическую пленку. Р и = . s — поверхностное натяжение расплавленного источника, dH v — энтальпия парообразования, N — число Авогадро. Обратите внимание, что P e ~ e -T .

Р и = . s — поверхностное натяжение расплавленного источника, dH v — энтальпия парообразования, N — число Авогадро. Обратите внимание, что P e ~ e -T .

Для приемлемой скорости осаждения требуется давление паров выше 10 -2 торр. Для тугоплавких металлов, таких как вольфрам, может потребоваться температура свыше 3000°C для достижения давления паров 10 -2 торр. Другие металлы, например никель, золото и алюминий, требуют гораздо меньше тепла. Таблица давлений паров различных металлов

Средний свободный пробег для целей испарения — это расстояние, которое молекула проходит по прямой линии (в вакууме) до того, как вектор ее скорости станет случайным при столкновении. МФУ =

, где n = количество молей и d = диаметр молекулы. Это уравнение представляет собой произведение средней скорости молекул на среднее время между столкновениями. Вспоминая закон идеального газа,

, n ~ Давление (P). Таким образом, MFP ~ 1/P, или по мере снижения давления MFP увеличивается.

Вспоминая закон идеального газа,

, n ~ Давление (P). Таким образом, MFP ~ 1/P, или по мере снижения давления MFP увеличивается.

Покрытие шага

Поверхности, перпендикулярные источнику испарения, не покрыты. Ступенчатое покрытие описывает конформность тонкой пленки, наращенной на элемент. Соотношение сторон (AR) шага определяется как AR = Покрытие ступеней можно улучшить,

- Планетарная передача с двумя степенями вращения.

- Нагрев образцов подложек. Нагрев подложки до ~ 60% от температуры плавления способствует подвижности атомов после адгезии. Этот метод улучшает покрытие ступеней за счет использования поверхностной диффузии. Поверхностная диффузия следует аррениусовскому поведению. При достаточно высокой температуре длину диффузии можно сделать больше размера элемента.

В некоторых случаях, например, при отрыве от земли, желательно достичь покрытия с нулевой ступенькой. Распыление, как правило, будет иметь превосходный охват ступеней (для отношения размеров < 0,5), поскольку распыленные атомы имеют случайные скорости. Испаряемые вещества имеют тенденцию к коллимации. Для высоких соотношений сторон могут использоваться процессы CVD.

Распыление, как правило, будет иметь превосходный охват ступеней (для отношения размеров < 0,5), поскольку распыленные атомы имеют случайные скорости. Испаряемые вещества имеют тенденцию к коллимации. Для высоких соотношений сторон могут использоваться процессы CVD.

Насадки для высоких скоростей осаждения

Увеличьте мощность.

Кварцевый монитор

Кристаллы кварца

используются для контроля скорости осаждения. Кристалл кварца колеблется с резонансной частотой, которая зависит от толщины и массы нанесенной на него пленки. Когда к граням пьезоэлектрического кристалла правильной формы прикладывается напряжение, кристалл искажается и меняет форму пропорционально приложенному напряжению. При определенных дискретных частотах приложенного напряжения наблюдается состояние очень резкого и повторяемого электромеханического резонанса. Кварцевые мониторы способны измерять толщину менее одного атомного слоя с точностью 0,5%. Измеритель осаждения должен быть запрограммирован для каждого материала, для измерения которого он используется. Положение монитора в испарительной камере также относительное. Инструментальный коэффициент используется для калибровки расходомера по его положению в испарительной камере. Кристалл кварца необходимо часто заменять, чтобы обеспечить стабильные результаты. Если скорость осаждения колеблется во время контролируемого осаждения, это признак того, что кристалл необходимо заменить. Срок службы кристалла сильно зависит от условий процесса: скорости, мощности, излучаемой источником, местоположения, состава испаряющегося и остаточного газа. Чтобы точно измерить толщину отложений, измеритель отложений должен иметь информацию об испаряемом материале, в частности, о его плотности и коэффициенте Z. Отношение Z — это параметр, который корректирует изменение частоты в передаточной функции толщины для эффектов несоответствия акустического импеданса между кристаллом и материалом с покрытием. Таблица коэффициентов Z для обычных материалов доступна здесь . Поскольку поток материала из отложений неоднороден, необходимо учитывать различия в потоках между датчиком измерителя осаждения и любыми образцами.

Положение монитора в испарительной камере также относительное. Инструментальный коэффициент используется для калибровки расходомера по его положению в испарительной камере. Кристалл кварца необходимо часто заменять, чтобы обеспечить стабильные результаты. Если скорость осаждения колеблется во время контролируемого осаждения, это признак того, что кристалл необходимо заменить. Срок службы кристалла сильно зависит от условий процесса: скорости, мощности, излучаемой источником, местоположения, состава испаряющегося и остаточного газа. Чтобы точно измерить толщину отложений, измеритель отложений должен иметь информацию об испаряемом материале, в частности, о его плотности и коэффициенте Z. Отношение Z — это параметр, который корректирует изменение частоты в передаточной функции толщины для эффектов несоответствия акустического импеданса между кристаллом и материалом с покрытием. Таблица коэффициентов Z для обычных материалов доступна здесь . Поскольку поток материала из отложений неоднороден, необходимо учитывать различия в потоках между датчиком измерителя осаждения и любыми образцами. Это объясняется фактором оснастки, который может быть установлен экспериментально. Процесс определения плотности Поместите подложку с подходящим покрытием для измерения толщины пленки рядом с датчиком, чтобы на кристалле и на этой подложке накапливалась одинаковая толщина. Установите плотность материала пленки на табличное значение. Установите Z-рацион на 1,0 и инструмент на 100%. Начните с нового кристалла и сделайте короткое осаждение (1000-5000 Ang) и определите фактическую толщину. Определите плотность с помощью этого уравнения: Плотность (%) = D начальный *T отображается /T изм . ПРИМЕЧАНИЕ: приведенные в таблице значения плотности достаточны для большинства применений. Процесс определения коэффициента оснастки Поместите подложку с подходящим покрытием для измерения толщины пленки рядом с датчиком, чтобы на кристалле и на этой подложке накапливалась одинаковая толщина. Установите плотность и Z-отношение материала пленки к табличным значениям.

Это объясняется фактором оснастки, который может быть установлен экспериментально. Процесс определения плотности Поместите подложку с подходящим покрытием для измерения толщины пленки рядом с датчиком, чтобы на кристалле и на этой подложке накапливалась одинаковая толщина. Установите плотность материала пленки на табличное значение. Установите Z-рацион на 1,0 и инструмент на 100%. Начните с нового кристалла и сделайте короткое осаждение (1000-5000 Ang) и определите фактическую толщину. Определите плотность с помощью этого уравнения: Плотность (%) = D начальный *T отображается /T изм . ПРИМЕЧАНИЕ: приведенные в таблице значения плотности достаточны для большинства применений. Процесс определения коэффициента оснастки Поместите подложку с подходящим покрытием для измерения толщины пленки рядом с датчиком, чтобы на кристалле и на этой подложке накапливалась одинаковая толщина. Установите плотность и Z-отношение материала пленки к табличным значениям. Сделайте короткое напыление (1000-5000 А) и определите фактическую толщину. Определите новую оснастку с помощью этого уравнения: Оснастка (%) = TF начальный *T измер. /T отображается . ПРИМЕЧАНИЕ. Для калибровки необходимо провести несколько испарений, чтобы усреднить случайные вариации. Процесс определения Z-отношения Значения Z для тонких пленок, как правило, очень близки к табличным значениям для объема. Однако для пленок, находящихся под высоким напряжением, Z-значения тонких пленок немного меньше, чем у объемных материалов. Используя калиброванную плотность и 100 % оснастку, сделайте напыление таким образом, чтобы использовалась половина срока службы кристалла. Поместите новую подложку рядом с датчиком и сделайте второе короткое осаждение (1000-5000 А). Определите фактическую толщину на подложке. Отрегулируйте значение Z-коэффициента в измерителе осаждения, чтобы привести показания толщины в соответствие с фактической толщиной. Устранение неполадок с кристаллами Кристалл слишком часто выходит из строя Кристалл подвергается воздействию расплавленного материала из источника испарения.

Сделайте короткое напыление (1000-5000 А) и определите фактическую толщину. Определите новую оснастку с помощью этого уравнения: Оснастка (%) = TF начальный *T измер. /T отображается . ПРИМЕЧАНИЕ. Для калибровки необходимо провести несколько испарений, чтобы усреднить случайные вариации. Процесс определения Z-отношения Значения Z для тонких пленок, как правило, очень близки к табличным значениям для объема. Однако для пленок, находящихся под высоким напряжением, Z-значения тонких пленок немного меньше, чем у объемных материалов. Используя калиброванную плотность и 100 % оснастку, сделайте напыление таким образом, чтобы использовалась половина срока службы кристалла. Поместите новую подложку рядом с датчиком и сделайте второе короткое осаждение (1000-5000 А). Определите фактическую толщину на подложке. Отрегулируйте значение Z-коэффициента в измерителе осаждения, чтобы привести показания толщины в соответствие с фактической толщиной. Устранение неполадок с кристаллами Кристалл слишком часто выходит из строя Кристалл подвергается воздействию расплавленного материала из источника испарения. Отодвиньте его подальше. Кристалл поврежден. Нарост на краю держателя кристалла соприкасается с кристаллом. Большие скачки показаний толщины во время напыления Кристалл поврежден. Срок службы кристалла подходит к концу. Держатель кристалла загрязнен. Стресс приводит к тому, что пленка отслаивается от сенсора. Кристалл поражен расплавленным материалом от источника испарения. Маленькие кусочки магнитного материала притягиваются к датчику. Плохая воспроизводимость толщины Переместите датчик в другое место в камере. Материал не прилипает к кристаллу. Изменились развертка, дизеринг или положение, в котором электронный луч попадает в цель. Кристалл колеблется в вакууме, но не в воздухе Срок службы кристалла подходит к концу. Чрезмерное накопление влаги на кристалле. Показания толщины значительно изменяются во время прогрева или охлаждения источника. Кристалл неправильно установлен. Недостаточное охлаждение.

9-7 торр при относительно высокой скорости откачки; Диффузионные насосы работают путем кипячения жидкости, часто углеводородного масла, и пропускания плотного потока пара через центральные форсунки, наклоненные вниз, чтобы создать коническую завесу пара.

Отодвиньте его подальше. Кристалл поврежден. Нарост на краю держателя кристалла соприкасается с кристаллом. Большие скачки показаний толщины во время напыления Кристалл поврежден. Срок службы кристалла подходит к концу. Держатель кристалла загрязнен. Стресс приводит к тому, что пленка отслаивается от сенсора. Кристалл поражен расплавленным материалом от источника испарения. Маленькие кусочки магнитного материала притягиваются к датчику. Плохая воспроизводимость толщины Переместите датчик в другое место в камере. Материал не прилипает к кристаллу. Изменились развертка, дизеринг или положение, в котором электронный луч попадает в цель. Кристалл колеблется в вакууме, но не в воздухе Срок службы кристалла подходит к концу. Чрезмерное накопление влаги на кристалле. Показания толщины значительно изменяются во время прогрева или охлаждения источника. Кристалл неправильно установлен. Недостаточное охлаждение.

9-7 торр при относительно высокой скорости откачки; Диффузионные насосы работают путем кипячения жидкости, часто углеводородного масла, и пропускания плотного потока пара через центральные форсунки, наклоненные вниз, чтобы создать коническую завесу пара. -5 торр или ниже называется высоким вакуумом (HV). Они допускают условия эксплуатации (например, избыток твердых частиц или реактивных газов), которые могут вывести из строя другие насосы; у них часто очень высокая скорость откачки, относительно низкая стоимость, отсутствие вибрации и шума.

9-10 торр; удаляет молекулы газа из вакуума, задерживая их на холодных поверхностях. Насос Рутса — Лопасти насоса Рутса выглядят как две восьмерки, которые входят в зацепление (не соприкасаясь) и вращаются в противоположных направлениях для непрерывной подачи газа в одном направлении через насос. Лопасти рассчитаны на жесткую механическую устойчивость и высокую скорость вращения (часто 3600 об / мин) для «герметизации» газов. В прямом вакуумном тракте масло не используется, однако оно используется для смазки шестерен. Случайные утечки паров масла через уплотнения вала не позволяют назвать насос Рутса строго безмасляным. Насосы Рутса должны поддерживаться насосами, которые могут откачивать до атмосферного давления.

-5 торр или ниже называется высоким вакуумом (HV). Они допускают условия эксплуатации (например, избыток твердых частиц или реактивных газов), которые могут вывести из строя другие насосы; у них часто очень высокая скорость откачки, относительно низкая стоимость, отсутствие вибрации и шума.

9-10 торр; удаляет молекулы газа из вакуума, задерживая их на холодных поверхностях. Насос Рутса — Лопасти насоса Рутса выглядят как две восьмерки, которые входят в зацепление (не соприкасаясь) и вращаются в противоположных направлениях для непрерывной подачи газа в одном направлении через насос. Лопасти рассчитаны на жесткую механическую устойчивость и высокую скорость вращения (часто 3600 об / мин) для «герметизации» газов. В прямом вакуумном тракте масло не используется, однако оно используется для смазки шестерен. Случайные утечки паров масла через уплотнения вала не позволяют назвать насос Рутса строго безмасляным. Насосы Рутса должны поддерживаться насосами, которые могут откачивать до атмосферного давления. Насосы Рутса имеют относительно низкую степень сжатия, обычно менее 5:1. Это соотношение зависит от молекулярной массы газов, поскольку атомы/молекулы легких газов имеют гораздо более высокие средние скорости, чем тяжелые газы. Легкие газы могут двигаться достаточно быстро, чтобы неоднократно сталкиваться с лопастями и перемещаться на небольшое расстояние (~ 3 или 4 дюйма) назад через насосный механизм. Дополнительную информацию о работе высоковакуумных насосов можно найти здесь.

Насосы Рутса имеют относительно низкую степень сжатия, обычно менее 5:1. Это соотношение зависит от молекулярной массы газов, поскольку атомы/молекулы легких газов имеют гораздо более высокие средние скорости, чем тяжелые газы. Легкие газы могут двигаться достаточно быстро, чтобы неоднократно сталкиваться с лопастями и перемещаться на небольшое расстояние (~ 3 или 4 дюйма) назад через насосный механизм. Дополнительную информацию о работе высоковакуумных насосов можно найти здесь.

Обзор плюсов и минусов методов выпаривания

| Метод | Про | Кон |

| Электронно-лучевое испарение | 1. высокотемпературные материалы 2. подходят для отрыва 3. высочайшая чистота | 1. некоторые КМОП процессы, чувствительные к излучению 2. сложные сплавы 3. плохое покрытие ступеней |

| Испарение нити | 1. 2. подходит для старта | 1. ограниченный исходный материал (без высоких температур) 2. сложные сплавы 3. плохое покрытие ступеней |

| Напыление | 1. Лучшее покрытие ступеней 2. Сплавы 3. Жаропрочные материалы 4. Меньшее радиационное повреждение | 1. возможные зернистые пленки 2. пористые пленки 3. плазменные повреждения/загрязнения |

Для получения подробной информации об общих материалах, вкладышах, температурах плавления и т. д. см. справочник по тонкопленочным материалам.

Информацию о полупроводниковых подложках см. по этой ссылке. Тепловые свойства чистых металлов см. по этой ссылке.

Оборудование

- Термический испаритель

- Электронно-лучевой испаритель

- Алюминий

- Хром

- Никель

Ссылки Kurt J. Lesker Co. для информации о вакууме. Дулиттл, Алан. Физическое осаждение из паровой фазы: испарение и распыление.

Lesker Co. для информации о вакууме. Дулиттл, Алан. Физическое осаждение из паровой фазы: испарение и распыление.

Поверхностная плотность дефектов роста в различных твердых покрытиях PVD, полученных методом напыления

%PDF-1.7 % 1 0 объект > >> эндообъект 10 0 объект > эндообъект 2 0 объект > эндообъект 3 0 объект > эндообъект 4 0 объект > ручей приложение/pdfdoi:10.1016/j.vacuum.2011.07.013

прост в применении

прост в применении