Ортоксилол нефтяной

Оптовые поставки по России и странам СНГ

Узнать стоимость

Код ТН ВЭД: 2902410000

Стандарт: ТУ 38.101254-72Е с изм. 1-7

Описание:

Ортоксилол нефтяной представляет собой смесь летучих органических жидкостей и является ЛВЖ с характерным запахом.

Применение:

Ортоксилол применяется для растворения эпоксидных, виниловых, акриловых кремнийорганических полимеров, нитороцеллюлозы, хлоркаучука, для разбавления меламино и мочевиноформальдеидных материалов.

СТО 00148725-006-2014 с изм. 1,2

Оставить заявку

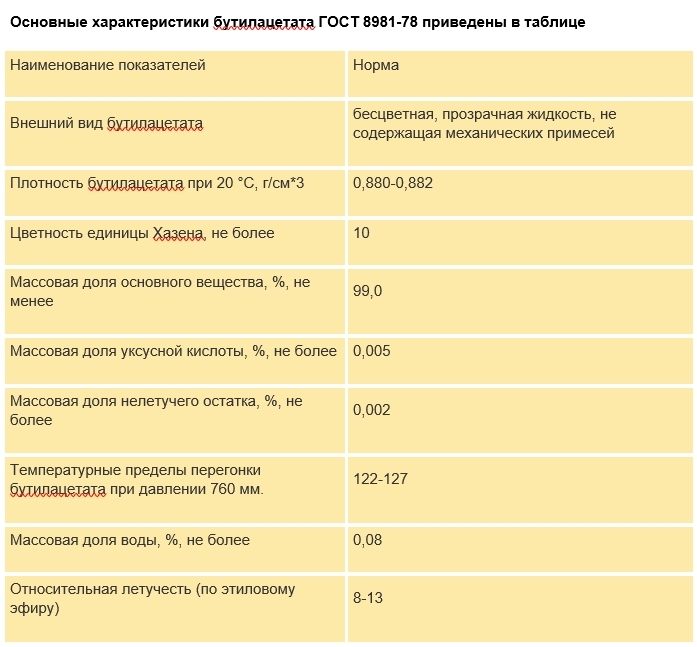

| Технические характеристики | Норма |

|---|---|

| Внешний вид | |

| Плотность при 20 °С, г/см3 | 0,878-0,880 |

| Температурные пределы перегонки от 5 до 95%, °С, не более | 0,4 |

| Температура кристаллизации, °С, не ниже | -25,5 |

| Содержание основного вещества, %, не менее | 99,2 |

Бромное число, г. брома на 100 мл. ортоксилола, не более брома на 100 мл. ортоксилола, не более |

205 |

Упаковка:

Ортоксилол нефтяной упаковывают в стальные бочки.

Хранение:

Ортоксилол нефтяной гарантированно сохраняет свои свойства в течении 18 месяцев.

Транспортировка:

Окись хрома перевозят всеми видами транспорта в соответствии с правилами перевозок грузов, действующими на данном виде транспорта.

Выгодно

Низкие цены за счёт прямых контрактов с производителями

Надёжно

Работаем более 20 лет (с 1997 года) под одним ИНН.

Товар на складе

Более 3 000 тонн продукции в наличии на наших складах

Качество гарантируем

Работаем только с проверенными поставщиками.

Доставим как надо

Контролируем товар на всем пути

Введите ваше имя

Введите ваш телефон

Нажимая кнопку «Получить бесплатную консультацию», Вы соглашаетесь с условиями Политики конфиденциальности.

Наш специалист свяжется с Вами в ближайшее время.

Заявка направленная после 17:00 (+7 GMT),

обрабатывается на следующий день в рабочее время.

Введите ваше имя

Введите ваш телефон

Укажите ваш регион (город)

Нажимая кнопку «Узнать стоимость», Вы соглашаетесь с условиями Политики конфиденциальности.

Заявка направленная после 17:00 (+7 GMT),

обрабатывается на следующий день в рабочее время.

Введите ваше имя

Введите ваш телефон

Укажите ваш регион (город)

Нажимая кнопку «Оставить заявку», Вы соглашаетесь с условиями Политики конфиденциальности.

Плотность ортоксилола от температуры

Автор Сфера закона На чтение 12 мин Просмотров 5 Опубликовано

Содержание

- Ксилол-о (ортоксилол)

- Описаниe ксилола (ортоксилола)

- Спецификация на ортоксилол

- Основные физические свойства ортоксилола

- Применение ксилола (ортоксилола)

- Опасность для человека

- Пожаро, взрывоопасность ортоксилола

- Орто-ксилол (о-ксилол) — свойства.

T: -20/+200°C. Температуры кипения, плавления, критическая, молярная масса, плотность, вязкость, теплоемкость, теплота парообразования, теплопроводность, число Прандтля, коэффициент объемного расширения

T: -20/+200°C. Температуры кипения, плавления, критическая, молярная масса, плотность, вязкость, теплоемкость, теплота парообразования, теплопроводность, число Прандтля, коэффициент объемного расширения - Орто-ксилол (о-ксилол) — свойства. T: -20/+200°C. Температуры кипения, плавления, критическая, молярная масса, плотность, вязкость, теплоемкость, теплота парообразования, теплопроводность, число Прандтля, коэффициент объемного расширения.

- Орто-ксилол — свойства. T: -20/+200°C. Температуры кипения, плавления, критическая, молярная масса, давление насыщенных паров, плотность, вязкость динамическая, теплоемкость, удельная теплота парообразования, теплопроводность, число Прандтля, коэффициент объемного расширения. Таблица.

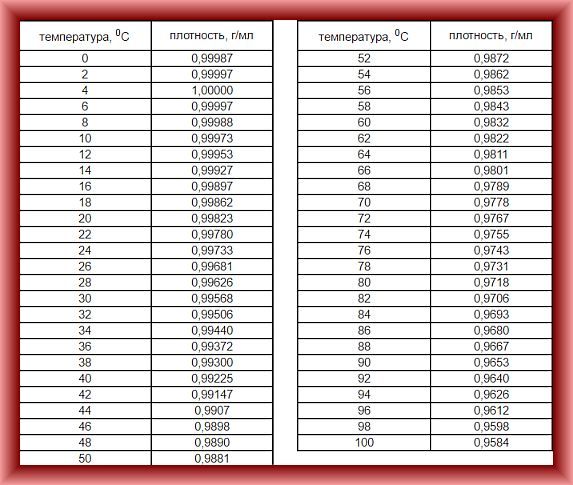

- Плотность ортоксилола от температуры

- 1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

- 2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

- 3. ПРАВИЛА ПРИЕМКИ

- 4. МЕТОДЫ ИСПЫТАНИЙ

- 5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

- 6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

- Купить ортоксилол нефтяной по ТУ 38.

101254-72 в различных вариантах фасовки со складов ООО «Вираж» в городах: Казань, Уфа, Омск вы можете в нашей компании.

101254-72 в различных вариантах фасовки со складов ООО «Вираж» в городах: Казань, Уфа, Омск вы можете в нашей компании. - Форма отгрузки ортоксилола:

- Цена на ортоксилол

- Склады отгрузки и доставка

- Производители ортоксилола в России

- Что такое ортоксилол, его применение и технические характеристики

- Чем отличается ксилол нефтяной от ортоксилола

- Применение ортоксилола

- Транспортировка и хранение

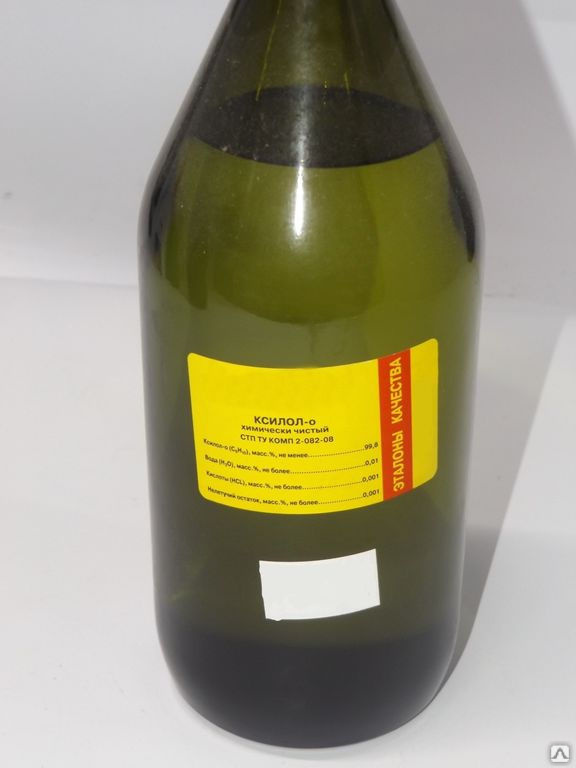

Ксилол-о (ортоксилол)

| Растворители российского пр-ва | ||

|---|---|---|

| Вещество: | ортоксилол | |

| Синонимы: | ||

| Стандарт на ортоксилол | ТУ 38.101254-72 с изм.1-7 | |

Каталожный номер на ортоксилол CAS: 95-47-6

Описаниe ксилола (ортоксилола)

бесцветная жидкость, смешивается с этанолом, диэтиловым эфиром, ацетоном, хлороформом, бензолом; растворимость в воде менее 0,015 %.

Имеет три изомера: орто-, мета- и пара-ксилол.

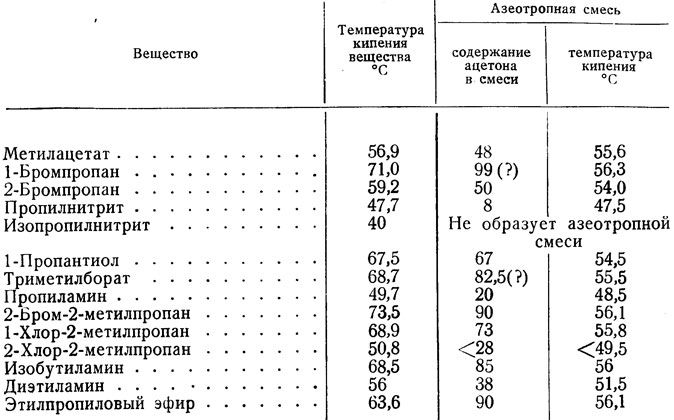

Благодаря этой таблице видно, что метокилол и параксилол имеют одинаковую температуру кипения, и по этому не могут быть разогнаны перегонкой. Зато ортоксилол по температуре перегонки отличается и с успехом отгоняется из смеси в условиях российского производства и продаеться как отдельный продукт по ТУ 38.101254-72 с изм.1-7.

А смесь метаксилола и параксилола идет как сырье на экспорт, где эти изомеры разгоняют в криогенных установках, (температуры плавления у них разные). Затем, метаксилол окисляют до метакриловой кислоты, которая в свою очередь служит для производства метакрилатов и поликрилатов (полиакриловых смол), которые вновь ввозятся в Россию и продаться по очень дорогим ценам.

Спецификация на ортоксилол

| 1 | Внешний вид, цвет | Прозрачная жидкость, не содержит посторонние примеси, воду |

| 2 | Плотность при 20°C , гсм3 , не менее. | 0.878-0.880 |

| 3 | Температурные пределы перегонки от 5 до 95% 0с не более. | 0.4 |

| 4 | содержание основного вещества ортоксилола ,мол%, не менее | 99.2 |

| 5 | Бромное число,г. брома 100м(куб) ортоксилола, не более | 0.18 |

Фасовка: 200 литровые бочки,при необходимости производиться фасовка в канистры.

Основные физические свойства ортоксилола

| Молярная масса: | для составного вещества не определена. |

| Температура плавления: | — 25,5°C |

| Температура начала кипения: | 150°C |

| Температура вспышки в закрытом тигле: | 28°C |

| Растворимость: | Нерастворим в воде. |

Применение ксилола (ортоксилола)

Применяется для растворения эпоксидных, виниловых, акриловых, кремнийорганических полимеров, нитроцеллюлозы, хлоркаучука, для разбавления меламино и мочевиноформальдегидных материалов. Ортоксилол можно применять взамен сольвента в рецептурах лакокрасочных материалов.

Ортоксилол можно применять взамен сольвента в рецептурах лакокрасочных материалов.

Опасность для человека

Ортоксилол по степени воздействия на организм человека относится к 3-му классу опасности.

Разделение достаточно условное, поскольку толуол попадает в ту же группу, но по воздействию на человека более опасен.

Предельно допустимая концентрация паров ксилола в воздухе рабочей зоны составляет 50 мг/м(куб) по ГОСТ 12.1.005-88.

Анализ воздушной среды проводят в соответствии с методическими указаниями по измерению концентрации вредных веществ в воздухе рабочей зоны, утвержденными Министерством здравоохранения.

При работе с ксилолом необходимо применять индивидуальные средства защиты по типовым отраслевым нормам.

Пожаро, взрывоопасность ортоксилола

Ксилол, (ортоксилол) относится к пожаро-, взрывоопасным продуктам: температура самовоспламенения выше 450 град. С, температура вспышки в закрытом тигле не ниже 23град.С, концентрационные пределы воспламенения паров ксилола в смеси с воздухом (по объему): нижний — 1%, верхний — 6%.

С, температура вспышки в закрытом тигле не ниже 23град.С, концентрационные пределы воспламенения паров ксилола в смеси с воздухом (по объему): нижний — 1%, верхний — 6%.

При сливно-наливных работах необходимо соблюдать технику защиты от статического электричества в производственных помещения. При разливе ксилола; нефтяного обезвреживание производят песком с выносом в специально отведенное место. Для тушения применяют тонкораспыленную воду, воздушно-механическую пену и химическую пену. В производственных помещениях и местах хранения запрещено использовать открытый огонь, в частности курить, использовать инструменты дающие искру. Нефтяной ксилол по степени воздействия на организм относится к третьему классу опасности.

Производственные помещения, в которых ведутся работы с ксилолом, должны быть обеспечены приточно-вытяжной вентиляцией, а оборудование — местными отсосами.

В помещениях для хранения и применения ксилола запрещается обращение с открытым огнем, а также использование инструментов, дающих при ударе искру.

При разливе ксилола обезвреживание производить засыпкой песком с выносом его в специально отведенное место.

Для тушения ксилола необходимо применять тонкораспыленную воду, химическую и воздушно-механическую пену.

Источник

Орто-ксилол (о-ксилол) — свойства. T: -20/+200°C. Температуры кипения, плавления, критическая, молярная масса, плотность, вязкость, теплоемкость, теплота парообразования, теплопроводность, число Прандтля, коэффициент объемного расширения

Орто-ксилол (о-ксилол) — свойства. T: -20/+200°C. Температуры кипения, плавления, критическая, молярная масса, плотность, вязкость, теплоемкость, теплота парообразования, теплопроводность, число Прандтля, коэффициент объемного расширения.

Ортоксилол (о-ксилол, орто-ксилол, 1,2-диметилбензол, o-xylene) — C8H10, органическое вещество, ароматический углеводород. Это бесцветная жидкость, смешивается с этанолом, диэтиловым эфиром, ацетоном, хлороформом, бензолом; растворимость в воде менее 0,015 %.

Это бесцветная жидкость, смешивается с этанолом, диэтиловым эфиром, ацетоном, хлороформом, бензолом; растворимость в воде менее 0,015 %.

Применение

- Окислением о-ксилола в паровой фазе при 450-600 °C (катализатор — V2O5 на SiO2) получают фталевый ангидрид.

- Глубоким окислением о-ксилола действием азотной кислоты или кислорода воздуха в жидкой фазе при 100-300 °C и 4 МПа (катализаторы — бромиды Мn или Со) получают фталевую кислоту.

- Кроме того, о-ксилол — растворитель лаков, красок, мастик, высокооктановая добавка к моторным топливам.

Источник: Справочное пособие к курсовому проектированию по процессам и аппаратам химической технологии. «Чувашский государственный университет имени И.Н. Ульянова» Химико-фармацевтический факультет ТЕПЛОФИЗИЧЕСКИЕ СВОЙСТВА ЖИДКИХ ВЕЩЕСТВ И РАСТВОРОВ / 2016

«Чувашский государственный университет имени И.Н. Ульянова» Химико-фармацевтический факультет ТЕПЛОФИЗИЧЕСКИЕ СВОЙСТВА ЖИДКИХ ВЕЩЕСТВ И РАСТВОРОВ / 2016

Консультации и техническая

поддержка сайта: Zavarka Team

Источник

Плотность ортоксилола от температуры

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 22 декабря 1978 г. N 3407

Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

Изменение N 3 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 8 от 12 октября 1995 г.)

За принятие проголосовали:

Наименование национального органа стандартизации

Госстандарт Республики Казахстан

Главная государственная инспекция Туркменистана

ИЗДАНИЕ с Изменениями N 1, 2, 3, утвержденными в августе 1984 г., марте 1989 г., июне 1996 г. (ИУС 11-84, 5-89, 9-96)

Настоящий стандарт распространяется на нефтяной ксилол — смесь трех изомеров ксилола и этилбензола, получаемый в процессе ароматизации нефтяных фракций и предназначенный для выделения изомеров ксилола и применения в качестве растворителя лаков и красок.

Настоящий стандарт устанавливает требования к нефтяному ксилолу, изготовляемому для нужд народного хозяйства и экспорта.

Относительная молекулярная масса (по международным атомным массам 1985 г.) — 106,17.

Обязательные требования к качеству продукции изложены в разделах 1, 3, 4, 5.

(Измененная редакция, Изм. N 2, 3).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Нефтяной ксилол должен изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

(Измененная редакция, Изм. N 1).

1.2. По физико-химическим показателям нефтяной ксилол должен соответствовать требованиям и нормам, указанным в таблице.

Прозрачная жидкость, не содержащая посторонних примесей и воды, не темнее раствора 0,003 г K Cr O в 1 дм воды

По ГОСТ 3900-85 и по п.4.3 настоящего стандарта

температура начала перегонки, не ниже

98% объема перегоняется при температуре, не выше

95% объема перегоняется в пределах температуры, не выше

4. Массовая доля основного вещества (ароматических углеводородов C H ), %, не менее

Массовая доля основного вещества (ароматических углеводородов C H ), %, не менее

5. Окраска серной кислоты, номер образцовой шкалы, не более

6. Содержание сероводорода и меркаптанов

9. Температура вспышки, °С, не ниже

Примечание. При поставке нефтяного ксилола на экспорт допускается определять цвет по ГОСТ 29131-91 с нормой не более 20 единиц Хазена (платино-кобальтовая шкала).

(Измененная редакция, Изм. N 2, 3).

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Нефтяной ксилол по степени воздействия на организм относится к третьему классу опасности.

Пары ксилола при высоких концентрациях действуют наркотически, вредно влияют на нервную систему, оказывают раздражающее действие на кожу и слизистую оболочку глаз.

2.2. Нефтяной ксилол относится к пожаро-, взрывоопасным продуктам: температура самовоспламенения выше 450 °С, температура вспышки в закрытом тигле не ниже 23 °С, концентрационные пределы воспламенения паров ксилола в смеси с воздухом (по объему): нижний — 1%, верхний — 6%.

Категория и группа взрывоопасности нефтяного ксилола — 2Т1.

(Измененная редакция, Изм. N 1, 2, 3).

2.3. Предельно допустимая концентрация паров ксилола в воздухе рабочей зоны составляет 50 мг/м по ГОСТ 12.1.005-88.

Анализ воздушной среды проводят в соответствии с методическими указаниями по измерению концентрации вредных веществ в воздухе рабочей зоны, утвержденными Министерством здравоохранения.

(Измененная редакция, Изм. N 3).

2.4. При работе с ксилолом необходимо применять индивидуальные средства защиты по типовым отраслевым нормам, утвержденным Государственным комитетом СССР по труду и социальным вопросам и Президиумом ВЦСПС.

2.5. При сливно-наливных операциях следует строго соблюдать правила защиты от статического электричества в производствах химической, нефтехимической и нефтеперерабатывающей промышленности.

2.6. Производственные помещения, в которых ведутся работы с ксилолом, должны быть обеспечены приточно-вытяжной вентиляцией, а оборудование — местными отсосами.

2.7. В помещениях для хранения и применения ксилола запрещается обращение с открытым огнем, а также использование инструментов, дающих при ударе искру. Электрооборудование и искусственное освещение должно быть выполнено во взрывобезопасном исполнении.

2.8. При разливе ксилола обезвреживание производить засыпкой песком с выносом его в специально отведенное место.

2.9. Для тушения ксилола необходимо применять тонкораспыленную воду, химическую и воздушно-механическую пену.

3. ПРАВИЛА ПРИЕМКИ

3.1. Нефтяной ксилол принимают партиями. Партией считают любое количество продукта, однородного по своим показателям качества и сопровождаемого одним документом о качестве.

3.3. Показатель по подпункту 9 таблицы определяется для ксилола, предназначенного для экспорта.

3.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей проводят повторные испытания новой пробы той же выборки. Результаты повторных испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Отбор пробы — по ГОСТ 2517-85. Объем объединенной пробы не менее 2 дм ксилола.

(Измененная редакция, Изм. N 1)

4.3. При определении плотности нефтяного ксилола ареометром вместо таблицы приложения к ГОСТ 3900-85 для приведения плотности при температуре испытаний к плотности при 20 °С используют формулу

,

где — плотность нефтяного ксилола при температуре испытания, г/см ;

— температурная поправка к плотности, которая для нефтяного ксилола равна 0,00085 г/см на 1 °С в интервалах температур от минус 30 °С до плюс 30 °С;

(Измененная редакция, Изм. N 2).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Упаковка, маркировка, транспортирование и хранение — по ГОСТ 1510-84 со следующим дополнением: допускается в цистерне с ксилолом слой воды не более 5 мм по ГОСТ 2706.9-74.

5.2. Знак опасности — по ГОСТ 19433-88, класс 3, подкласс 3.3, черт.3, классификационный шифр 3313, серийный номер ООН 1307.

Для маркировки продукции при обязательной сертификации используется знак соответствия по нормативной документации. Знак соответствия проставляется в сопроводительной документации.

(Измененная редакция, Изм. N 3).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие нефтяного ксилола требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

6.2. Гарантийный срок хранения нефтяного ксилола — 18 мес со дня изготовления.

6.1, 6.2. (Измененная редакция, Изм. N 1).

Текст документа сверен по:

Нефтяные продукты. Растворители. Продукты пиролиза.

Прочие нефтепродукты. Технические условия: Сб. ГОСТов. —

Источник

Купить ортоксилол нефтяной по ТУ 38.101254-72 в различных вариантах фасовки со складов ООО «Вираж» в городах: Казань, Уфа, Омск вы можете в нашей компании.

Форма отгрузки ортоксилола:

- В новых фирменных бочках емкостью 216,5 литров (нетто ортоксилола 175 кг)

- Наливом в бочки покупателя

- Наливом в кубовые емкости покупателя

- Наливом в бензовозы покупателя

- Канистры 10-20 литров

Цена на ортоксилол

На сегодняшний день цена нефтяного ортоксилола в компании «Вираж» является договорной и зависит от покупаемого объема, склада отгрузки, вида тары и условий оплаты.

Склады отгрузки и доставка

Отгрузки ортоксилола на самовывоз производятся со складов ООО «Вираж» в Казани, Уфе и Омске

Организуем доставку тарированного в новые металлические бочки ортоксилола по РФ попутным транспортом (партиями не менее 5-ти тонн)

Возможна доставка ортоксилола собственными автобензовозами до 30000 литров

Производители ортоксилола в России

На текущий момент, ортоксилол в России производится на следующих комбинатах:

- Киришинефтеоргсинтез ( ООО «КИНЕФ») — Находится в г. Кириши ленинградской области. Помимо орто-ксилола комбинат производит так же пара-ксилол по ТУ 38.101255-87

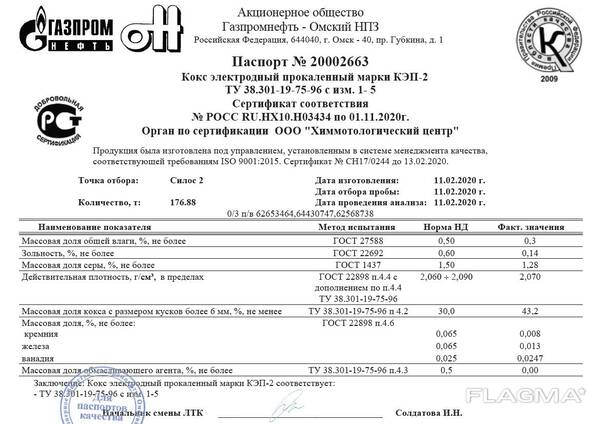

- Омский НПЗ (АО «Газпромнефть-ОНПЗ») производит ортоксилол по собственному стандарту СТО 00148725-006-2014 и по техническим показателям практически не отличается от орто-ксилолов других производителей

- Предприятие ПАО АНК «Башнефть» «Башнефть-Уфанефтехим» находящееся в г. Уфа РБ и входящее в структуру НК «Роснефть» в промышленных масштабах производит два изомера ксилола — пара и ортоксилолы

Что такое ортоксилол, его применение и технические характеристики

Ортоксилол нефтяной ТУ 38. 101254-72 это продукт органического синтеза и представляет собой прозрачную бесцветную жидкость с характерным запахом ароматических углеводородов. Синонимы ортоксилола – диметилбензол, о-ксилол

101254-72 это продукт органического синтеза и представляет собой прозрачную бесцветную жидкость с характерным запахом ароматических углеводородов. Синонимы ортоксилола – диметилбензол, о-ксилол

Сам по себе ортоксилол (о-ксилол) является одним из трех пространственных изомеров ксилола. Кроме ортоксилола есть еще метаксилол (м-ксилол) и параксилол (п-ксилол).

Легкость промышленного получения изомера ортоксилола из смеси этих трех изомеров, обуславливается тем, что температура кипения ортоксилола (144,4 гр.) заметно отличается от температур кипения параксилола и метаксилола (138,3 и 139,1 град. соответственно) и он прекрасно отделяется методом перегонки. В связи с этим основное промышленное распространение получил именно ортоксилол.

Оставшаяся смесь мета и параксилолов отгружается на экспорт, где разделяется на составляющие методом криогенной разгонки

Чем отличается ксилол нефтяной от ортоксилола

Многоие задают вопрос чем отличается ксилол нефтяной производимый по ГОСТ 9410-78 от ортоксилола производимого по ТУ. Для понимания вопроса следует уточнить, что у ксилола есть 3 пространственных изомера — это о-ксилол (ортоксилол), м-ксилол (метаксилол), п-ксилол (параксилол). Строение молекул ксилола понятно из рисунка

Для понимания вопроса следует уточнить, что у ксилола есть 3 пространственных изомера — это о-ксилол (ортоксилол), м-ксилол (метаксилол), п-ксилол (параксилол). Строение молекул ксилола понятно из рисунка

| Орто-ксилол | Мета-ксилол | Пара-ксилол |

И как следует из названия ортоксилол это и есть отдельно выделенный изомер ортоксилола, а вот ксилол нефтяной производимый по ГОСТ 9410-78 является смесью всех трех изомеров

В большинстве случаев ксилол нефтяной можно без всяких проблем заменить на ортоксилол

Отличить ортоксилол от нефтяного ксилола можно по плотности. У нефтяного ксилола (смесь изомеров) она ниже чем у отдельного изомера ортоксилола

В настоящее время о производителях нефтяного ксилола по ГОСТ 9410-78 достоверной информации не имеется, но некоторые организации предлагают к продаже ксилол по данному ГОСТу и скорее всего, под видом нефтяного ксилола предлагаются к продаже ортоксилол

Применение ортоксилола

- в лакокрасочной промышленности в качестве растворителя эпоксидных, акриловых, кремнийорганических полимеров

- Используется как компонент смесевых растворителей

- Иногда ортоксилол используют в качестве октаноповышающей добавки к бензинам и др.

Основные показатели ортоксилола представлены в таблице:

| Внешний вид | прозрачная жидкость (может иметь слегка желтоватый оттенок) |

| Плотность при t° 20°С, г/см³ | 0,878-0,880 |

| Температурные пределы перегонки от 5 до 95% °С, не более | 0,4 |

| Температура кристаллизации °С, не ниже | -25,5 |

| Содержание основного вещества, % мол., не менее | 99,2 |

| Бромное число грамм брома на 100мл ортоксилола, не более | 0,180 |

Транспортировка и хранение

Ортоксилол относится к пожаро и взрывоопасным веществам. Класс опасности 3. Хранится и транспортируется в металлических авто и ж/д цистернах, бочках.

Ортоксилол при превышении ПДК негативно влияет на нервную систему, слизистые и кожу человека, в связи с чем складские помещения должны соответствовать нормам хранения опасных веществ.

Так же следует заметить, что температура кристаллизации ортоксилола -25,1 гр. Цельсия и при более низких температурах хранения он кристаллизуется и не поддается переливу.

Срок хранения ортоксилола – 3 года с момента производства.

Источник

Каучук — Энциклопедия Нового Света

Латекс собирают с вырубленного каучукового дерева. растения. Каучук также может быть получен синтетическим путем.

Содержание

- 1 Источники

- 1.1 Сбор каучука

- 1.2 Текущие источники каучука

- 2 История

- 3 Химические и физические свойства

- 3.1 Почему резина эластична?

- 4 Синтетический каучук

- 5 Вулканизация

- 5.1 Причина вулканизации

- 5.2 Описание

- 5.3 Вклад Goodyear

- 5.4 Более поздние разработки

- 5.5 Девулканизация

- 6 видов использования

- 7 См.

также

также - 8 Внешние ссылки

- 9 кредитов

К сожалению, у истории каучука есть и темная сторона. Около ста лет назад миллионы африканцев погибли в Свободном государстве Конго из-за жажды каучука и прибыли от каучука.

Источники

Основным коммерческим источником натурального латекса, используемого для производства каучука, является каучуковое дерево Para, Hevea brasiliensis (Euphorbiaceae). Во многом это связано с тем, что он реагирует на ранение, производя больше латекса. В 1876 году Генри Уикхэм собрал тысячи семян этого растения в Бразилии, и они были проращены в садах Кью, Англия. Затем саженцы были отправлены в Коломбо, Индонезию, Сингапур и Британскую Малайю. Позже Малайя стала крупнейшим производителем каучука.

Другие растения, содержащие латекс, включают инжир ( Ficus elastica ), молочай и одуванчик обыкновенный. Хотя они не были основными источниками каучука, Германия пыталась использовать такие источники во время Второй мировой войны, когда она была отрезана от поставок каучука. Позже эти попытки были вытеснены разработкой синтетического каучука. Его плотность составляет около 920 кг/метр 3 .

Позже эти попытки были вытеснены разработкой синтетического каучука. Его плотность составляет около 920 кг/метр 3 .

Сбор каучука

Женщина в Шри-Ланке (Цейлон) в процессе сбора каучука

В таких местах, как Керала, где кокосовые орехи растут в изобилии, половина скорлупы кокосового ореха используется в качестве контейнера для сбора латекса. Раковины прикрепляются к дереву с помощью короткой острой палки, и латекс капает на нее за ночь. Обычно это дает латекс на уровне от половины до трех четвертей скорлупы. Затем латекс с нескольких деревьев выливают в плоские емкости и смешивают с муравьиной кислотой, которая служит коагулянтом. Через несколько часов очень влажные листы резины отжимают, пропуская через пресс, а затем отправляют на фабрики, где производится вулканизация и дальнейшая обработка.

Текущие источники каучука

Сегодня Азия является основным источником натурального каучука. Более половины каучука, используемого сегодня, является синтетическим, но ежегодно производится несколько миллионов тонн натурального каучука, который по-прежнему необходим для некоторых отраслей промышленности, включая автомобильную и военную.

Гипоаллергенный каучук может быть изготовлен из гваюлы.

Натуральный каучук часто подвергают вулканизации, в ходе которой каучук нагревают и добавляют серу, перекись или бисфенол для улучшения упругости и эластичности, а также для предотвращения его порчи. Вулканизация значительно повысила долговечность и полезность резины с 1830-х годов. Успешное развитие вулканизации наиболее тесно связано с Чарльзом Гудиером. Технический углерод часто используется в качестве добавки к резине для повышения ее прочности, особенно в автомобильных шинах.

История

В своих родных регионах Центральной и Южной Америки каучук собирали с давних времен. Мезоамериканские цивилизации использовали каучук в основном из видов растений, известных как Castilla elastica . Древние мезоамериканцы играли в мяч с использованием резиновых мячей, и было найдено несколько доколумбовых резиновых мячей (всегда в местах, затопленных пресной водой), самые ранние из которых датируются примерно 1600 гг. до н.э. По словам Берналя Диаса дель Кастильо, испанские конкистадоры были настолько поражены энергичным подпрыгиванием резиновых мячей ацтеков, что задались вопросом, не заколдованы ли мячи злыми духами. Майя также делали временную резиновую обувь, опуская ноги в латексную смесь.

до н.э. По словам Берналя Диаса дель Кастильо, испанские конкистадоры были настолько поражены энергичным подпрыгиванием резиновых мячей ацтеков, что задались вопросом, не заколдованы ли мячи злыми духами. Майя также делали временную резиновую обувь, опуская ноги в латексную смесь.

Резина также использовалась в различных других контекстах, например, для полосок для крепления каменных и металлических инструментов к деревянным ручкам и прокладок для ручек инструментов. Хотя древние мезоамериканцы не знали о вулканизации, они разработали органические методы обработки каучука с аналогичными результатами, смешивая сырой латекс с различными соками и соками других виноградных лоз, в частности Ipomoea alba , вида ипомеи. В Бразилии туземцы научились использовать каучук для изготовления водоотталкивающей ткани. Одна история гласит, что первый европеец, вернувшийся в Португалию из Бразилии с образцами такой водоотталкивающей, прорезиненной ткани, настолько потряс людей, что был привлечен к суду по обвинению в колдовстве.

Первое упоминание о каучуке в Англии относится к 1770 году, когда Джозеф Пристли заметил, что кусок материала очень хорошо подходит для стирания карандашных следов на бумаге, отсюда и название «каучук». Примерно в то же время Эдвард Нэрн начал продавать кубики натурального каучука в своем магазине на Корнхилле, 20 в Лондоне. Кубики, предназначенные для ластика, продавались по невероятно высокой цене — три шиллинга за полдюймовый кубик.

Паракаучуковое дерево первоначально росло в Южной Америке, где оно было основным источником ограниченного количества латексного каучука, потребляемого на протяжении большей части девятнадцатого века. Около ста лет назад Свободное государство Конго в Африке было важным источником натурального каучукового латекса, в основном собираемого принудительным трудом. Свободное государство Конго было создано и управлялось как личная колония бельгийским королем Леопольдом II. Миллионы африканцев погибли там из-за жажды каучука и прибыли от каучука. После неоднократных усилий каучук был успешно выращен в Юго-Восточной Азии, где он и сейчас широко выращивается.

После неоднократных усилий каучук был успешно выращен в Юго-Восточной Азии, где он и сейчас широко выращивается.

В середине девятнадцатого века каучук был новым материалом, но не нашел широкого применения в промышленном мире. Его применяли сначала как ластики, а затем как медицинские приспособления для соединения трубок и для вдыхания лечебных газов. С открытием, что каучук растворяется в эфире, он нашел применение в водонепроницаемых покрытиях, особенно для обуви, и вскоре после этого очень популярным стало прорезиненное пальто Макинтош.

Тем не менее, большинство этих заявок были в малых объемах и материала хватило ненадолго. Причиной такого отсутствия серьезных применений был тот факт, что материал не был прочным, был липким, часто гнил и плохо пах, потому что оставался в неотвержденном состоянии.

Химические и физические свойства

Каучук обладает уникальными физическими и химическими свойствами.

Помимо нескольких примесей натуральных продуктов, натуральный каучук по существу является полимером изопреновых звеньев, мономером углеводородного диена. Синтетический каучук может быть изготовлен в виде полимера изопрена или различных других мономеров. Считается, что каучук был назван Джозефом Пристли, который в 1770 году обнаружил, что высушенный латекс стирает карандашные следы. Материальные свойства натурального каучука делают его эластомером и термопластом.

Синтетический каучук может быть изготовлен в виде полимера изопрена или различных других мономеров. Считается, что каучук был назван Джозефом Пристли, который в 1770 году обнаружил, что высушенный латекс стирает карандашные следы. Материальные свойства натурального каучука делают его эластомером и термопластом.

Деформационно-напряженное поведение резины демонстрирует эффект Маллинза, эффект Пейна и часто моделируется как сверхупругая.

Почему резина эластична?

В большинстве эластичных материалов, таких как металлы, используемые в пружинах, эластичность обусловлена искажением связей. Когда применяется напряжение, длины связей отклоняются от равновесия (минимальной энергии), и энергия деформации накапливается электростатически. Часто предполагается, что резина ведет себя точно так же, но оказывается, что это плохое описание. Резина — любопытный материал, потому что, в отличие от металлов, энергия деформации запасается как термически, так и электростатически.

В расслабленном состоянии каучук состоит из длинных скрученных полимерных цепей, связанных в нескольких точках. Между парой звеньев каждый мономер может свободно вращаться вокруг своего соседа. Это дает каждому звену цепи возможность принимать большое количество геометрий, как очень свободная веревка, прикрепленная к паре фиксированных точек. При комнатной температуре резина сохраняет достаточно кинетической энергии, так что каждая секция цепи колеблется хаотично, подобно тому, как яростно трясут упомянутый выше кусок веревки.

Когда резина растягивается, «свободные куски веревки» натягиваются и, таким образом, больше не могут колебаться. Их кинетическая энергия выделяется в виде избыточного тепла. Поэтому при переходе из расслабленного состояния в растянутое энтропия уменьшается, а при релаксации возрастает. Это изменение энтропии также можно объяснить тем фактом, что плотный участок цепи может сгибаться меньшим количеством способов (W), чем свободный участок цепи, при данной температуре (nb. Энтропия определяется как S=k*ln(W )). Таким образом, релаксация натянутой резиновой ленты обусловлена увеличением энтропии, а возникающая сила не является электростатической, а является результатом преобразования тепловой энергии материала в кинетическую энергию. Релаксация резины эндотермическая. В процессе сжатия материал подвергается адиабатическому охлаждению. В этом свойстве резины легко убедиться, поднеся натянутую резинку к губам и расслабив ее.

Энтропия определяется как S=k*ln(W )). Таким образом, релаксация натянутой резиновой ленты обусловлена увеличением энтропии, а возникающая сила не является электростатической, а является результатом преобразования тепловой энергии материала в кинетическую энергию. Релаксация резины эндотермическая. В процессе сжатия материал подвергается адиабатическому охлаждению. В этом свойстве резины легко убедиться, поднеся натянутую резинку к губам и расслабив ее.

Растяжение резиновой ленты в некотором роде эквивалентно сжатию идеального газа, а расслабление эквивалентно его расширению. Обратите внимание, что сжатый газ также проявляет «упругие» свойства, например, внутри накачанной автомобильной шины. Тот факт, что растяжение эквивалентно сжатию, может показаться несколько нелогичным, но он имеет смысл, если рассматривать каучук как одномерный газ . Растяжение уменьшает «пространство», доступное каждому звену цепи.

Вулканизация каучука создает больше дисульфидных связей между цепями, поэтому каждая свободная часть цепи становится короче. В результате цепи натягиваются быстрее при заданной длине деформации. Это увеличивает постоянную силы упругости и делает резину более твердой и менее растяжимой.

В результате цепи натягиваются быстрее при заданной длине деформации. Это увеличивает постоянную силы упругости и делает резину более твердой и менее растяжимой.

При охлаждении ниже температуры стеклования квазижидкие сегменты цепи «застывают» до фиксированной геометрии, и каучук резко теряет свои эластичные свойства, хотя этот процесс является обратимым. Это свойство характерно для большинства эластомеров. При очень низких температурах резина становится довольно хрупкой; он разобьется на осколки при ударе. Эта критическая температура является причиной того, что в зимних шинах используется более мягкая версия резины, чем в обычных шинах. Неисправные резиновые уплотнения, которые способствовали падению космического корабля «Шаттл 9».Считалось, что катастрофа 0061 Challenger остыла ниже их критической температуры. Катастрофа произошла в аномально холодный день.

Синтетический каучук

Синтетический каучук получают путем полимеризации различных мономеров с получением полимеров. Они являются частью обширного исследования, охватываемого наукой о полимерах и технологией каучука. Его научное название — полиизопрен.

Они являются частью обширного исследования, охватываемого наукой о полимерах и технологией каучука. Его научное название — полиизопрен.

Синтетический каучук представляет собой искусственный полимерный материал любого типа, который действует как эластомер. Эластомер представляет собой материал с таким механическим (или материальным) свойством, что он может подвергаться гораздо более упругой деформации под нагрузкой, чем большинство материалов, и при этом возвращаться к своему прежнему размеру без остаточной деформации. Синтетический каучук во многих случаях служит заменителем натурального каучука, особенно когда требуются улучшенные свойства материала.

Натуральный каучук, получаемый из латекса, в основном представляет собой полимеризованный изопрен с небольшим процентом примесей. Это ограничит диапазон доступных ему свойств. Кроме того, существуют ограничения на пропорции двойных связей цис и транс , возникающие в результате методов полимеризации натурального латекса. Это также ограничивает диапазон свойств натурального каучука, хотя для улучшения свойств используются добавки серы и вулканизация.

Это также ограничивает диапазон свойств натурального каучука, хотя для улучшения свойств используются добавки серы и вулканизация.

Однако синтетический каучук может быть получен путем полимеризации различных мономеров, включая изопрен (2-метил-1,3-бутадиен), 1,3-бутадиен, хлоропрен (2-хлор-1,3-бутадиен), и изобутилен (метилпропен) с небольшим процентным содержанием изопрена для сшивания. Кроме того, эти и другие мономеры можно смешивать в различных желаемых пропорциях для сополимеризации с получением широкого диапазона физических, механических и химических свойств. Мономеры могут быть получены в чистом виде, а добавление примесей или добавок может контролироваться конструкцией для получения оптимальных свойств. Полимеризацию чистых мономеров можно лучше контролировать, чтобы получить желаемую пропорцию цис и транс двойные связи.

Острая потребность в синтетическом каучуке, полученном из широко распространенного сырья, возникла в результате расширения использования автомобилей, особенно автомобильных шин, начиная с 1890-х годов. Политические проблемы, возникшие в результате сильных колебаний стоимости натурального каучука, привели к принятию в 1921 году Закона Стивенсона. Этот закон фактически создал картель, который поддерживал цены на каучук, регулируя производство (см. ОПЕК). К 1925 цена на натуральный каучук выросла до такой степени, что такие компании, как DuPont, начали изучать методы производства синтетического каучука, чтобы конкурировать с натуральным каучуком. В случае с Dupont усилия привели к открытию неопрена, синтетического каучука, который слишком дорог для использования в шинах, но обладает некоторыми очень желательными свойствами, которые позволяют использовать каучук в приложениях, которые не подходят для натурального каучука. .

Политические проблемы, возникшие в результате сильных колебаний стоимости натурального каучука, привели к принятию в 1921 году Закона Стивенсона. Этот закон фактически создал картель, который поддерживал цены на каучук, регулируя производство (см. ОПЕК). К 1925 цена на натуральный каучук выросла до такой степени, что такие компании, как DuPont, начали изучать методы производства синтетического каучука, чтобы конкурировать с натуральным каучуком. В случае с Dupont усилия привели к открытию неопрена, синтетического каучука, который слишком дорог для использования в шинах, но обладает некоторыми очень желательными свойствами, которые позволяют использовать каучук в приложениях, которые не подходят для натурального каучука. .

Вулканизация

Вулканизация или отверждение каучука — это химический процесс, при котором отдельные молекулы полимера соединяются с другими молекулами полимера атомными мостиками. Конечным результатом является то, что упругие молекулы каучука становятся в большей или меньшей степени сшитыми. Это делает сыпучий материал более твердым, более прочным, а также более устойчивым к химическому воздействию. Он также делает поверхность материала более гладкой и предотвращает его прилипание к металлическим или пластиковым химическим катализаторам. Этот сильно сшитый полимер имеет сильные ковалентные связи с сильными силами между цепями и, следовательно, является нерастворимым и неплавким термореактивным полимером или термореактивным полимером. Процесс назван в честь Вулкана, римского бога огня.

Это делает сыпучий материал более твердым, более прочным, а также более устойчивым к химическому воздействию. Он также делает поверхность материала более гладкой и предотвращает его прилипание к металлическим или пластиковым химическим катализаторам. Этот сильно сшитый полимер имеет сильные ковалентные связи с сильными силами между цепями и, следовательно, является нерастворимым и неплавким термореактивным полимером или термореактивным полимером. Процесс назван в честь Вулкана, римского бога огня.

Причина вулканизации

Неотвержденный натуральный каучук начинает портиться в течение нескольких дней, постепенно превращаясь в мокрую крошащуюся массу. Процесс гибели частично состоит из расщепления белков (подобно молочным белкам), а также из больших молекул каучука, которые окисляются на воздухе из-за атаки молекул кислорода на двойные связи.

Недостаточно вулканизированная резина также может погибнуть, но медленнее. Процессу гибели способствует длительное воздействие солнечных лучей и особенно ультрафиолетового излучения.

Описание

Вулканизация, как правило, считается необратимым процессом (см. ниже), подобным другим термореактивным материалам, и должна сильно контрастировать с термопластическими процессами (процесс плавления-замораживания), которые характеризуют поведение большинства современных полимеров. Эта необратимая реакция отверждения определяет отвержденные резиновые смеси как термореактивные материалы, которые не плавятся при нагревании, и ставит их вне класса термопластичных материалов (таких как полиэтилен и полипропилен). Это фундаментальное различие между каучуками и термопластами, которое определяет условия их применения в реальном мире, их стоимость и экономику их предложения и спроса.

Обычно фактическое химическое сшивание выполняется с помощью серы, но существуют и другие технологии, в том числе системы на основе перекиси. Комбинированный отвердитель в типичной резиновой смеси включает сам отвердитель (серу или перекись) вместе с ускорителями и замедлителями схватывания.

Вдоль молекулы каучука имеется ряд участков, привлекательных для атомов серы. Это так называемые лечебные сайты. Во время вулканизации восьмичленное кольцо серы распадается на более мелкие части с различным числом атомов серы. Эти части довольно реактивны. К каждому месту отверждения на молекуле каучука может присоединяться один или несколько атомов серы, и оттуда цепь серы может расти, пока в конечном итоге не достигнет места отверждения на другой молекуле каучука. Эти серные мостики обычно имеют длину от двух до десяти атомов. Сравните это с типичными полимерными молекулами, в которых углеродный скелет имеет длину в несколько тысяч атомных единиц. Количество атомов серы в поперечной сшивке серы оказывает сильное влияние на физические свойства конечного каучукового изделия. Короткие поперечные связи серы, содержащие всего один или два атома серы в поперечной связи, придают каучуку очень хорошую термостойкость. Сшивки с большим числом атомов серы, вплоть до шести или семи, придают каучуку очень хорошие динамические свойства, но с меньшей термостойкостью. Динамические свойства важны для изгибных движений резинового изделия, например, для движения боковой стенки бегущей шины. Без хороших свойств изгиба эти движения быстро приведут к образованию трещин и, в конечном счете, к выходу из строя резинового изделия. Он очень гибкий и водостойкий.

Динамические свойства важны для изгибных движений резинового изделия, например, для движения боковой стенки бегущей шины. Без хороших свойств изгиба эти движения быстро приведут к образованию трещин и, в конечном счете, к выходу из строя резинового изделия. Он очень гибкий и водостойкий.

Вклад Гудиера

В большинстве учебников говорится, что Чарльз Гудиер (1800–1860) первым применил серу для вулканизации каучука. Однако сегодня мы знаем, что древние мезоамериканцы достигли тех же результатов в 1600 900 89 годах до н. э. [1].

В зависимости от того, что вы читаете, история Goodyear — это либо чистая удача, либо тщательное исследование. Гудьир настаивает на том, что это было второе, хотя многие свидетельства того времени указывают на первое.

Гудьир утверждал, что он открыл вулканизацию на основе серы в 1839 году., но не запатентовал изобретение до 15 июня 1844 года и не писал историю открытия до 1853 года в своей автобиографической книге Gum-Elastica . Тем временем Томас Хэнкок (1786-1865), ученый и инженер, запатентовал этот процесс в Великобритании 21 ноября 1843 года, за восемь недель до того, как Гудьир подал заявку на свой собственный британский патент.

Тем временем Томас Хэнкок (1786-1865), ученый и инженер, запатентовал этот процесс в Великобритании 21 ноября 1843 года, за восемь недель до того, как Гудьир подал заявку на свой собственный британский патент.

Компания Goodyear Tire and Rubber Company приняла название Goodyear из-за своей деятельности в резиновой промышленности, но не имеет никаких других связей с Чарльзом Гудиером и его семьей.

Вот описание изобретения компанией Goodyear, взятое из Gum-Elastica . Хотя книга является автобиографической, Гудиер решил написать ее от третьего лица, так что «изобретатель» и «он», упомянутые в тексте, на самом деле являются автором. Он описывает сцену на резиновом заводе, где работал его брат:

… Изобретатель провел несколько экспериментов, чтобы установить влияние тепла на то же самое соединение, которое разложилось в почтовых сумках и других предметах. Он был удивлен, обнаружив, что образец, небрежно соприкасавшийся с горячей печкой, обуглился, как кожа.

Далее Гудиер описывает, как он пытался привлечь внимание своего брата и других рабочих на заводе, которые были знакомы с поведением растворенного каучука, но они отклонили его обращение как недостойное их внимания, полагая, что это так. из многочисленных обращений, которые он к ним обращался по поводу какого-то странного эксперимента. Гудьир утверждает, что пытался сказать им, что растворенный каучук обычно плавится при чрезмерном нагревании, но они все равно проигнорировали его.

Он сделал прямой вывод, что если бы процесс обугливания можно было остановить в нужном месте, он мог бы полностью лишить жевательную резинку ее природной клейкости, что сделало бы ее лучше, чем нативная жевательная резинка. При дальнейшем испытании с нагреванием он еще больше убедился в правильности этого вывода, обнаружив, что индийский каучук не может быть расплавлен в кипящей сере ни при какой высокой температуре, а всегда обугливается. Он предпринял еще одну попытку нагревания аналогичной ткани перед открытым огнем.

Последовал тот же эффект, что и обугливание жевательной резинки; но были дальнейшие и очень удовлетворительные признаки успеха в достижении желаемого результата, так как на краю обугленной части появилась линия или граница, которая не была обугленной, а полностью затвердевшей.

Далее Гудиер описывает, как он переехал в Уобурн, штат Массачусетс, и провел ряд систематических экспериментов, чтобы определить подходящие условия для вулканизации резины.

… Убедившись с уверенностью, что он нашел объект своих поисков и многое другое, и что новое вещество было устойчивым к холоду и растворителем местной смолы, он почувствовал себя сполна вознагражденным за прошлое, и совершенно равнодушен к испытаниям будущего.

Гудиер так и не заработал на своем изобретении. Он заложил все имущество своей семьи, чтобы собрать деньги, но 1 июля 1860 года он умер с долгами более 200 000 долларов.

Более поздние разработки

Какова бы ни была истинная история, открытие реакции каучука и серы произвело революцию в использовании и применении каучука и изменило облик промышленного мира.

До того времени единственным способом герметизации небольшого зазора во вращающейся машине или обеспечения того, чтобы топливо, используемое для приведения в действие этой машины (обычно пар) в цилиндре, воздействовало на поршень с минимальной утечкой, было использование кожа, пропитанная маслом. Это было приемлемо до умеренного давления, но выше определенного момента разработчикам машин приходилось идти на компромисс между дополнительным трением, создаваемым еще более плотной упаковкой кожи, или сталкиваться с большей утечкой драгоценного пара.

Вулканизированная резина стала идеальным решением. Вулканизированная резина позволила инженерам получить материал, которому можно было придать форму и форму с точными формами и размерами, который мог выдерживать умеренные и большие деформации под нагрузкой и быстро восстанавливать свои первоначальные размеры после снятия нагрузки. Это, в сочетании с хорошей долговечностью и отсутствием липкости, является критическим требованием к эффективному герметизирующему материалу.

Хэнкоком и его коллегами были проведены дальнейшие эксперименты по переработке и приготовлению каучука, в основном в Великобритании. Это привело к более воспроизводимому и стабильному процессу.

Однако в 1905 году Джордж Энслагер обнаружил, что производное анилина, называемое тиокарбанилидом, способно ускорять действие серы на каучук, что приводит к значительному сокращению времени отверждения и снижению потребления энергии. Эта работа, хотя и гораздо менее известная, имеет почти такое же фундаментальное значение для развития каучуковой промышленности, как работа Гудьира в открытии лечения серой. Ускорители сделали процесс лечения более надежным и более воспроизводимым. Через год после своего открытия Энслагер нашел сотни потенциальных применений своей добавки.

Так родилась наука об ускорителях и замедлителях. Ускоритель ускоряет реакцию отверждения, а замедлитель замедляет ее. В следующем столетии различные химики разработали другие ускорители, так называемые ультраускорители, которые делают реакцию очень быстрой и используются для производства большинства современных резиновых изделий.

Девулканизация

Резиновая промышленность занимается исследованиями девулканизации каучука в течение многих лет. Основная трудность при переработке каучука заключается в девулканизации каучука без ущерба для его желаемых свойств. Процесс девулканизации включает обработку каучука в гранулированной форме теплом и/или смягчающими агентами с целью восстановления его эластичных свойств, чтобы каучук можно было использовать повторно. Несколько экспериментальных процессов достигли разной степени успеха в лаборатории, но были менее успешными при масштабировании до уровня коммерческого производства. Кроме того, разные процессы приводят к разным уровням девулканизации: например, использование очень мелкого гранулята и процесс, производящий девулканизацию поверхности, даст продукт с некоторыми желаемыми качествами непереработанного каучука.

Процесс переработки резины начинается со сбора и измельчения выброшенных шин. Это превращает резину в гранулированный материал, а все стальные и армирующие волокна удаляются. После вторичного измельчения полученный резиновый порошок готов к повторному производству продукта. Однако производственные применения, в которых можно использовать этот инертный материал, ограничиваются теми, которые не требуют его вулканизации.

После вторичного измельчения полученный резиновый порошок готов к повторному производству продукта. Однако производственные применения, в которых можно использовать этот инертный материал, ограничиваются теми, которые не требуют его вулканизации.

В процессе переработки каучука девулканизация начинается с отделения молекул серы от молекул каучука, что способствует образованию новых поперечных связей. Были разработаны два основных процесса переработки каучука: модифицированный масляный процесс и водомасляный процесс . При каждом из этих процессов к регенерированному резиновому порошку добавляют масло и регенерирующий агент, который подвергается длительному (5-12 часов) воздействию высокой температуры и давления в специальном оборудовании, а также требует обширной механической постобработки. Регенерированный каучук, полученный в результате этих процессов, имеет измененные свойства и непригоден для использования во многих продуктах, включая шины. Как правило, эти различные процессы девулканизации не приводили к значительной девулканизации, не позволяли достичь стабильного качества или были непомерно дорогими.

В середине 1990-х годов исследователи Гуанчжоуского научно-исследовательского института повторного использования ресурсов в Китае запатентовали метод регенерации и девулканизации переработанной резины. Их технология, известная как AMR Process , предназначена для производства нового полимера с постоянными свойствами, близкими к свойствам натурального и синтетического каучука, и при значительно более низкой потенциальной стоимости.

В процессе AMR используются молекулярные характеристики порошка вулканизированной резины в сочетании с использованием активатора, модификатора и ускорителя, гомогенно реагирующих с частицами каучука. Химическая реакция, происходящая в процессе смешивания, способствует разъединению молекул серы, что позволяет воссоздать характеристики натурального или синтетического каучука. Смесь химических добавок добавляется в переработанный резиновый порошок в смесителе примерно на пять минут, после чего порошок проходит процесс охлаждения и затем готов к упаковке. Сторонники процесса также утверждают, что процесс не выделяет токсинов, побочных продуктов или загрязняющих веществ. Затем реактивированный каучук может быть смешан и обработан для удовлетворения конкретных требований.

Сторонники процесса также утверждают, что процесс не выделяет токсинов, побочных продуктов или загрязняющих веществ. Затем реактивированный каучук может быть смешан и обработан для удовлетворения конкретных требований.

В настоящее время Rebound Rubber Corp., владеющая североамериканской лицензией на процесс AMR, построила завод по переработке каучука и исследовательскую лабораторию/лабораторию контроля качества в Дейтоне, штат Огайо. Завод выполняет производственные циклы на демонстрационной основе или на небольших коммерческих уровнях. Переработанный каучук с завода в Огайо в настоящее время тестируется в независимой лаборатории для определения его физических и химических свойств.

Независимо от того, удастся ли процесс AMR, рынок нового сырого каучука или его эквивалента остается огромным: только в Северной Америке ежегодно используется более 10 миллиардов фунтов (примерно 4,5 миллиона тонн). Автомобильная промышленность потребляет примерно 79процентов нового каучука и 57 процентов синтетического каучука. На сегодняшний день переработанный каучук не используется в качестве замены нового или синтетического каучука в значительных количествах, в основном из-за того, что желаемые свойства не были достигнуты. Использованные шины являются наиболее заметными отходами производства резины; по оценкам, только в Северной Америке ежегодно образуется около 300 миллионов утильных шин, причем более половины из них добавляется к и без того огромным запасам. Подсчитано, что менее 10 процентов отходов резины повторно используется в любом новом продукте. Кроме того, Соединенные Штаты, Европейский Союз, Восточная Европа, Латинская Америка, Япония и Ближний Восток совместно производят около одного миллиарда шин в год, при этом, по оценкам, накопления составляют три миллиарда в Европе и шесть миллиардов в Северной Америке.

На сегодняшний день переработанный каучук не используется в качестве замены нового или синтетического каучука в значительных количествах, в основном из-за того, что желаемые свойства не были достигнуты. Использованные шины являются наиболее заметными отходами производства резины; по оценкам, только в Северной Америке ежегодно образуется около 300 миллионов утильных шин, причем более половины из них добавляется к и без того огромным запасам. Подсчитано, что менее 10 процентов отходов резины повторно используется в любом новом продукте. Кроме того, Соединенные Штаты, Европейский Союз, Восточная Европа, Латинская Америка, Япония и Ближний Восток совместно производят около одного миллиарда шин в год, при этом, по оценкам, накопления составляют три миллиарда в Европе и шесть миллиардов в Северной Америке.

Использование

Резина имеет множество применений. Большинство промышленных применений связано с контролем вибрации и демпфированием, используемым в автомобильных компонентах, таких как втулки стабилизатора, отбойные бамперы и опоры двигателя. Резина также используется для гашения ударов от блокирующего оборудования и создания уплотнений. Резина также используется в шинах для транспортных средств.

Резина также используется для гашения ударов от блокирующего оборудования и создания уплотнений. Резина также используется в шинах для транспортных средств.

См. также

- Латекс

- Химический синтез

- Шина

Внешние ссылки

Все ссылки получены 31 августа 2019 г..

- Резиновая хронология

Авторы

Энциклопедия Нового Света авторы и редакторы переписали и дополнили статью в Википедии в соответствии со стандартами New World Encyclopedia . Эта статья соответствует условиям лицензии Creative Commons CC-by-sa 3.0 (CC-by-sa), которая может использоваться и распространяться с надлежащим указанием авторства. Кредит должен быть указан в соответствии с условиями этой лицензии, которая может ссылаться как на New World Encyclopedia и самоотверженные добровольные участники Фонда Викимедиа. Чтобы процитировать эту статью, щелкните здесь, чтобы просмотреть список допустимых форматов цитирования. История более ранних вкладов википедистов доступна исследователям здесь:

История более ранних вкладов википедистов доступна исследователям здесь:

- Резина история

- Синтетический каучук история

- Вулканизация история

История этой статьи с момента ее импорта в New World Encyclopedia :

- История «Rubber»

Примечание. На использование отдельных изображений, лицензированных отдельно, могут распространяться некоторые ограничения.

ортоксилол

ортоксилол —

Названия и идентификаторы| Название | о-ксилол | |||||||||||||||||||||

| Синонимы | 1,2-ксилол 1,2-диметилбензол орто-ксилол диметилбензол0314 Xylene | |||||||||||||||||||||

| CAS | 95-47-6 | |||||||||||||||||||||

| EINECS | 202-422-2- | 9.10310 | . -6-8(7)2/h4-6H,1-2h4 -6-8(7)2/h4-6H,1-2h4 |

ортоксилол —

Физико-химические свойства| Молекулярная формула | C8h20 |

| Молярная масса | 106,16 |

| Density | 0.879 |

| Melting Point | -26—23℃ |

| Boling Point | 143-145℃ |

| Flash Point | 31℃ |

| Water Solubility | 175 мг л-1 |

| Показатель преломления | 1,505 |

| Физические и химические свойства | Характеристики бесцветной прозрачной жидкости с ароматным запахом. температура плавления -25,2 ℃ точка кипения 144,4 ℃ относительная плотность 0,8802 показатель преломления 1,5055 температура вспышки 34,4 ℃ растворимость, смешивается с ацетоном и бензолом, нерастворим в воде. |

| Use | Used as raw materials for phthalic anhydride and other organic synthesis |

ortho-xylene —

Risk and Safety| Hazard Symbols | Xn — Harmful |

| Коды риска | R10 — легковоспламеняющиеся R20/21 — Вреден при вдыхании и контакте с кожей.  R38 — Раздражает кожу |

| Описание безопасности | S25 — Избегайте попадания в глаза. |

| UN ID | UN ID 1307 |

ортоксилол —

Natureбесцветная прозрачная жидкость с ароматным запахом. Относительная плотность составила 0,89679. Температура плавления -25,2°С. Температура кипения 144,4°С. Показатель преломления 1,5016. Температура вспышки 32,0°С. Температура самовоспламенения 500 ℃, смешивается с этанолом, эфиром, ацетоном и бензолом, нерастворим в воде. Вязкость (20 ℃)0,92 мПа·с, предел взрываемости 1,1% ~ 6,4% (объемный). Моторное октановое число 100.

Последнее обновление:2022-01-01 10:39:12

ортоксилол —

Способ приготовленияКсилоловая фракция, полученная методом риформинга платины, подается в колонну О-ксилола, а затем подвергают (рафинирующей) перегонке с получением орто-, мета- и пара-ксилола.

Последнее обновление:2022-01-01 10:39:13

ортоксилол —

Использование в основном используется в качестве химического сырья и растворителей. Может использоваться для производства фталевого ангидрида, красителей, пестицидов и лекарств, например витаминов. Его также можно использовать в качестве присадки к авиационному бензину.

Может использоваться для производства фталевого ангидрида, красителей, пестицидов и лекарств, например витаминов. Его также можно использовать в качестве присадки к авиационному бензину.

Последнее обновление:2022-01-01 10:39:12

ортоксилол —

Безопасностьсм. бензол.

Последнее обновление:2022-01-01 10:39:13

Jinan Shiji Tongda Chemical Co., Ltd. 053185917586

Электронная почта: [email protected]

Мобильный телефон: 13075318675

QQ: 2256668363 Wechat: 13075318675

Shanghai Macklin Biochemical Co., Ltd.0003

Название продукта : | o | -xylene Премиум-спецификации продукта. 495145328 WeChat : 18821248368

WhatsApp : +86-18821248368

Scientific

Название продукта : 95-47-6

14 Specialifle. Мобильный: 15001012717

QQ :3007471201 Список продуктов: Посмотреть каталог

Qianyan Chemical Technology (Wuhan) Co. , Ltd

, Ltd

Название продукта: о-ксилол Купить на складе

CAS: 95-47-6

Телефон:

Эл. Список продуктов: Посмотреть каталог

Hefei TNJ Chemical Industry Co.,Ltd.

Название продукта : O-Xylene

CAS : 95-47-6

Тел. : 0086-551-65418679

Электронная почта : [email protected]

[email protected]

Mobile quest a [email protected]

. 2885216886 Вичат: 0086 1894982 3763

WhatsApp: 0086 189 4982 3763

Product List: View Catalog

Qingdao XinYongAn Chemicals Co., Ltd.

Product Name: o-Xylene

CAS : 95-47-6

Tel: +86-532 -81107967

Электронная почта: [email protected]

Chongqing Chuandong Chemical (Group) Co. Ltd. Электронная почта: [email protected]

Название продукта: Орто-ксилол

CAS: 95-47-6

Тел.:

Электронная почта:

Shanghai Experiment Reagent Co. , LTD.

, LTD.

Наименование продукта : O-Xylene

CAS : 95-47-6

Тел. : +86-21-56553207 56553622

Электронная почта : Сервисная по адресу.

Wenzhou Cemical.

CAS: 95-47-6

Тел.: +86-577-88799961 88795800 88799963 887999

Электронная почта: [email protected]

ортоксилол

1449294-63-6

137174-84-6

180384-56-9

1823808-83-8

149222-15-1

146038-59-7

1799948-37-0

114875-61-5

103408- 15-7

123419-86-3

1445656-91-6

82911-77-1

874840-61-6

766557-57-7

1380698-54-3

212632-01-4

2200861-77- 2

1617498-10-8

20

-42-4

1783326-00-0

N-(2,4-дихлор-5-метоксифенил)-2-нитробензамид

2,3,4,5,6-пентафторбензилфосфоновая кислота

Клазосентан

3,8-Диазабицикло[3.2.1]октан-8-карбоновая кислота, 3-метил-, 1,1-диметилэтиловый эфир

Альбутерол Димер

1-Фтор-3-иодобицикло[1.

T: -20/+200°C. Температуры кипения, плавления, критическая, молярная масса, плотность, вязкость, теплоемкость, теплота парообразования, теплопроводность, число Прандтля, коэффициент объемного расширения

T: -20/+200°C. Температуры кипения, плавления, критическая, молярная масса, плотность, вязкость, теплоемкость, теплота парообразования, теплопроводность, число Прандтля, коэффициент объемного расширения 101254-72 в различных вариантах фасовки со складов ООО «Вираж» в городах: Казань, Уфа, Омск вы можете в нашей компании.

101254-72 в различных вариантах фасовки со складов ООО «Вираж» в городах: Казань, Уфа, Омск вы можете в нашей компании.

также

также

Последовал тот же эффект, что и обугливание жевательной резинки; но были дальнейшие и очень удовлетворительные признаки успеха в достижении желаемого результата, так как на краю обугленной части появилась линия или граница, которая не была обугленной, а полностью затвердевшей.

Последовал тот же эффект, что и обугливание жевательной резинки; но были дальнейшие и очень удовлетворительные признаки успеха в достижении желаемого результата, так как на краю обугленной части появилась линия или граница, которая не была обугленной, а полностью затвердевшей.