Плотность эпоксидной смолы, от чего она зависит, какая бывает

Очень важными эксплуатационными качествами эпоксидных материалов считаются:

- теплопроводность;

- электропроводность;

- время полного застывания;

- способность к усадке.

При покупке эпоксидок нужно принимать во внимание и такой показатель, как получаемая в процессе полимеризации после введения отвердителя, плотность.

Плотность эпоксидных смол измеряется в г/см³ или, соответственно для больших объемов работы, в кг/м³.

От чего зависит

Показатели плотности вариабельны, зависят они от многих факторов, но среди основных можно выделить:

- Температура отверждения. Есть прямая зависимость образования более плотного полимера от более высокой температуры, при которой происходит процесс полимеризации.

- Наличие пузырьков воздуха. Чем больше пузырьков осталось в слое загустевающей под воздействием отвердителя смолы, чем они мельче, тем меньше будет плотность получаемой отливки или площадной заливки.

- Качество и состав отвердителей. Плотность готового продукта будет выше при использовании кислотных добавок, чем если бы применялись щелочные отвердители.

- Пигментные добавки. В отличие от наполнителей (песок, цемент, древесные или металлические пылинки) добавление красителей в эпоксидные компаунды снижает плотность, а значит, и такие качества готового продукта, как упругость и прочность, то есть декоративность всегда будет в некоторый ущерб качеству.

Плотности отвердевшего эпоксидного материала нужно уделить особое внимание, если планируется, что получаемые из эпоксидки изделия будут подвергаться механическим воздействиям на растяжение, сжатие, ударные нагрузки и прочее.

Плотность, как приготовленного к отверждению состава, так и полученного изделия в домашних условиях без наличия под рукой динамометрических устройств определить невозможно. Поэтому для получения требуемых характеристик получаемых изделий нужно просто придерживаться технологической карты (инструкции) для данного вида эпоксидной смолы.

Виды смол

Считается, что смола ЭД – это самый массовый и доступный в России эпоксидный материал. Да, есть эпоксидные составы гораздо лучшей прозрачностью, бесцветностью, чем отечественные смолы линейки ЭД: ЭД-16, ЭД-20, ЭД-22. Но по остальным параметра смолы Resin Art, Magic Crystal-3D, Epoxy CR 100, Aquaglass Citrus, Diamant ни в чем не превосходят отечественные аналоги. Разве что если их применение не связано со специализацией в том или ином виде использования.

- Resin Art – в рисовании и при создании каких-то оформительских эффектов;

- Magic Crystal-3D для создания скульптур малых форм;

- Epoxy CR 100 для больших отливок (мебель, предметы обихода) и площадных заливок небольшими слоями;

- Aquaglass Citrus для обширных покрытий;

- Diamant для ювелирных отливок.

Мнение эксперта

Олег Васильев

Мастер по изготовлению мебели и предметов интерьера из эпоксидной смолы. Создает уникальные вещи на заказ на своем производстве.

Задать вопрос мастеру

На рынке, кроме указанных, имеется огромное количество торговых наименований эпоксидных смол с разными характеристиками. Естественно, ориентироваться нужно не на название смолы, а на ее свойства, которые, чаще всего, можно проверить только опытным путем, при непосредственной работе с ними или при испытаниях.

Налицо специализация, и, не имея в шаговой доступности строительных гипермаркетов, раздобыть такие смолы – задача часто невыполнимая. Все виды ЭД, особенно самая массовая из них ЭД-20, всегда под рукой, а нужные эксплуатационные характеристики ей можно придать, используя нагрев, введение растворителей или другого, в отличие от рекомендованного или приданного в комплекте, типа отвердителя.

В связи развитием социальных сетей и интернет-торговли купить любые смолы сейчас не составляет труда. Нужно только обращать внимание на отзывы других покупателей и ориентироваться на надежных, проверенных временем, продавцов.

В итоге получается полимеризованный материал с высокой плотностью и прочностью, стойкостью к механическим воздействиям, термостойкостью, высокими диэлектрическими характеристиками, малым весом и исключительной адгезией, то есть способностью пропитывать склеиваемые или заливаемые поверхности и связываться с ними.

Параметры

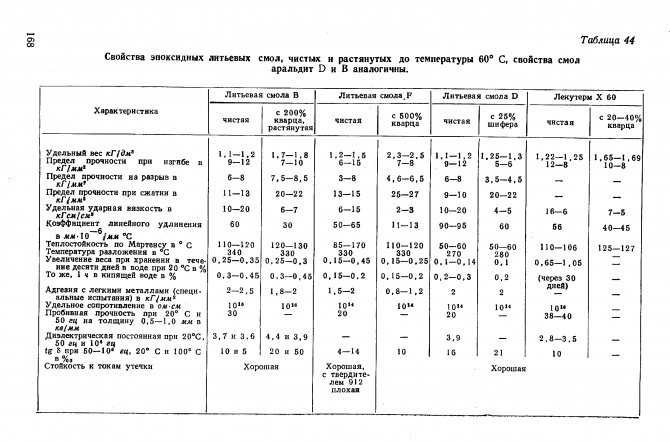

Соблюдая технологические условия склеивания предметов, отливок изделий или заливок площадей, со смолой ЭД-20 можно получить результаты в следующем приближении:

- Плотность готовой эпоксидки в кг/м. куб , используя холодный способ отверждения – 1110-1230. При горячем способе отверждения – 1200-1270. Только следует помнить, что не следует разводить большие объемы, используя горячий способ приготовления составов со смоляной основой и отвердителем, вы можете просто не успеть использовать всю смолу, она полимеризуется в емкости, в которой ее разводят, быстрее, чем ее наносят на большие площади покрытия.

- Желатинизация, то есть схватывание до состояния полутвердого желе, при 20°C градусов составит 8 часов

- Динамическая вязкость при соблюдении всех ТУ во время приготовления смесей составит не менее 13-20 Па/сек.

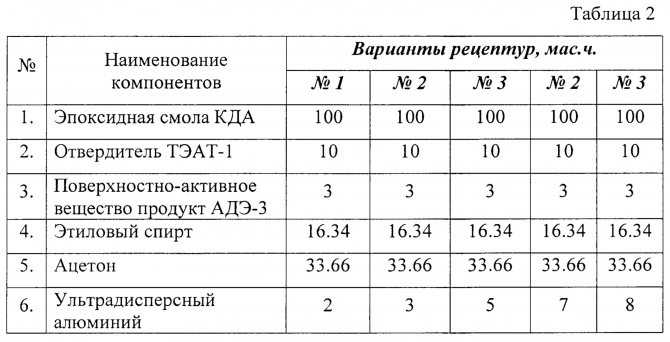

Но показатели плотности все же желательно рассматривать в неразрывной связи с другими параметрами, придающими смоле нужные свойства. Проиллюстрировать их можно в таблице:

| Свойства | Отвержденные | |

| Аминами | Ангидридами | |

| Плотность г/см. куб | 1, 19 | 1,20-1,23 |

| Предел прочности при растяжении, кг/см. кв | 560 | 800 |

| Предел прочности, испытываемой изделием при статических изгибах кг/см. кв | 1 500 | 1 200 |

| Предел прочности при сжатии, кг/см. кв | 1 300 | 1 300 |

| Ударная вязкость, кг.м/см. кв | —— | 20 |

| Водопоглощение материалом в течение суток, в %% | 0,3 | 0,3 |

| Температура, при которой начинается разложение, в °C | —— | 340 |

| Усадка после полного отверждения в %% | 2,3 | |

| Теплостойкость, в °C | 100 | 120 |

Как видно из таблицы, величины упругости и плотности связываются с теми отвердителями, которые могут быть использованы при смешивании со смолами. Более часто применяемые, да и более безопасные в экологическом плане, аминовые лучше использовать там, где к готовым изделиям не будут применяться жесткие динамические нагрузки, запредельные температурные режимы или там, где не потребуется надежная защита от поражающих свойств высоковольтного электрического разряда.

Более часто применяемые, да и более безопасные в экологическом плане, аминовые лучше использовать там, где к готовым изделиям не будут применяться жесткие динамические нагрузки, запредельные температурные режимы или там, где не потребуется надежная защита от поражающих свойств высоковольтного электрического разряда.

Если же все это нужно будет в процессе эксплуатации, то лучше применить для отверждения ангидридные составы, а температуру для полимеризации использовать максимально допустимую для данного вида работ. В отличие от аминовых, которые обозначаются в торговой практике как ПЭПА (полиэтиленполиаминовые) и ТЭТА (триэтилентетраминовые), ангидридные составы стоит поискать под обозначениями «полисебациновый» или «малеиновый ангидрид» (ДЭТА).

От плотности полученного после полимеризации эпоксидного состава зависит и такая интересная величина, как коэффициент Пуассона. Это показатель величины относительного поперечного сжатия к относительному продольному растяжению. Зависит он не от размеров отливок или пропитываемых эпоксидным составами изделий из стеклоткани, а только от самого материала изготовления и составов пропитки или заливки.

Дело в том, что когда делается корпус катера или яхты, сложность кривых обвода корпуса, наличие часто располагаемых шпангоутов и бимсов не позволяет произвести детальные расчеты прочности по каждому участку. Коэффициент Пуассона, наряду с модулем упругости Юнга, позволяют оценить упругие свойства получаемых материалов. Размерности не имеет, но может быть выражен в мм/мм или м/м. В расчетах обозначается как µ (мью).

Такой высокий уровень плотности, сравнимый с лучшим образцам импортных эпоксидных составов, позволяет использовать ЭД-20 универсально, хоть для создания композитных материалов в автомобиле, судо- и авиастроении, хоть для отливки ювелирных украшений. Использование его в составе лакокрасочных покрытий гарантирует высокий уровень сохранности заливаемых таким составом полов и покрываемых им изделий.

Мнение эксперта

Олег Васильев

Мастер по изготовлению мебели и предметов интерьера из эпоксидной смолы. Создает уникальные вещи на заказ на своем производстве.

Задать вопрос мастеру

И все же у ЭД-20 имеется недостаток – желтовато-коричневый окрас в толще отвержденной смолы, что ограничивает его использовании при создании прозрачных изделий.

Смола эпоксидная плотность. Полимерный материал

Содержание

- Смола эпоксидная плотность. Полимерный материал

- Эпоксидная смола термостойкость. Огнеупорные смолы

- Эпоксидная смола температура. Как температура влияет на работу с эпоксидной смолой?

- Что станет со смолой при более низкой температуре?

- Как увеличить температуру?

- Какие еще условия важны для правильного затвердевания эпоксидной смолы?

- Какова оптимальная температура хранения эпоксидной смолы?

- Эпоксидная смола температурный диапазон. Свойства

- Плотность смолы. Химический состав

Смола эпоксидная плотность. Полимерный материал

Многие мастера, начинающие свою деятельность с незнакомого материала, интересуются его составом, методами получения, свойствами и характеристиками. Такие знания дают возможность оперировать методиками подготовки состава, чтобы получить и выделить то или иное свойство. Постараемся ответить на вопрос об эпоксидке, не муссируя сложные химические термины.

Такие знания дают возможность оперировать методиками подготовки состава, чтобы получить и выделить то или иное свойство. Постараемся ответить на вопрос об эпоксидке, не муссируя сложные химические термины.

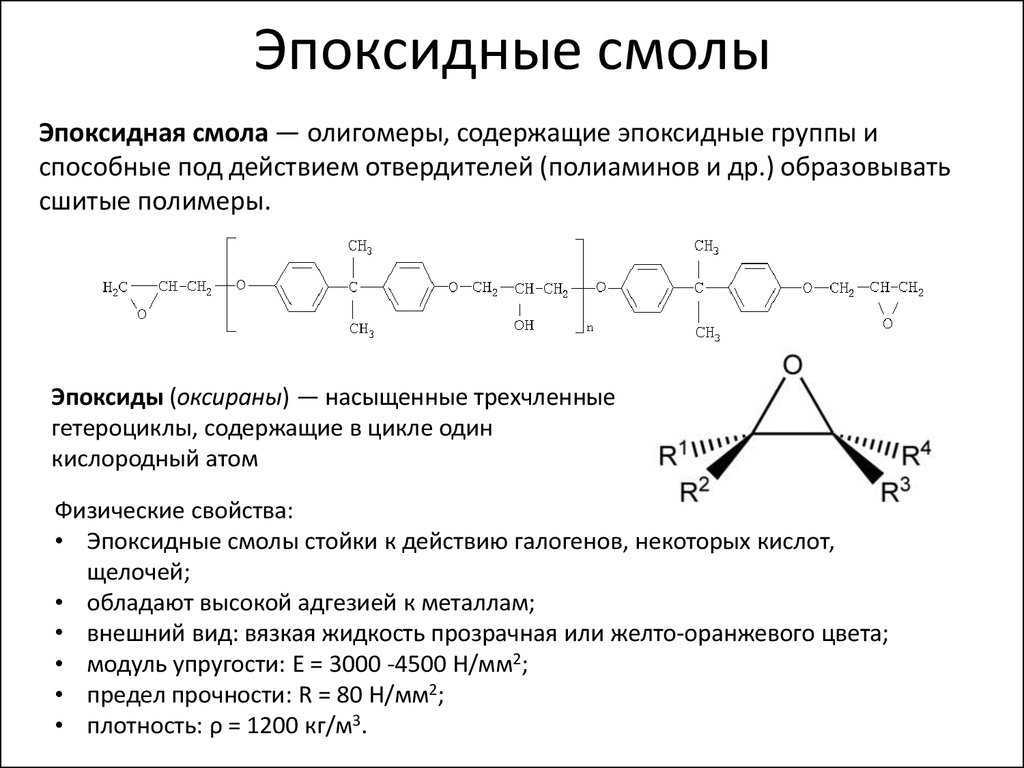

Эпоксидная смола – сложное химическое соединение, образованное на основе олигомеров, содержащих эпоксидные группы. При соединении с аминами или кислотами происходит реакция полимеризации, в результате которой образуются сшитые полимеры. Основным химическим элементом в основе эпоксидки является эпихлоргидрин. При поликонденсации его с бисфенолом-А получается смола.

Без отвердителя эпоксидная смола практического интереса не представляет. Ее свойства, востребованные в промышленности и в быту, проявляются только после протекания реакции полимеризации. Так как свойства смол могут разниться, то и назначение этих материалов весьма различно, от заливочных компаундов, до клеевых составов. Варьировать свойствами можно при смешивании компонентов, однако современные производители еще на стадии производства смолы вносят в основной состав наполнители .

- Алебастр или цемент способны повысить прочность полимера, уплотняя его структуру. При необходимости в основной компонент может добавляться до 40% порошковых наполнителей.

- Мелкозернистая микросфера предназначена для снижения плотности смолы. Наполнитель представлен шариками из порошка, плотность которых ниже плотности полимера. В результате можно получить «воздушную» массу с относительно низкой плотностью.

- Стекловолокно или хлопковое волокно выполняет армирующую функцию. Вязкость смолы при добавлении волокна повышается, однако текучесть способствует заполнению всех полостей и пор. Такие наполнители используют при производстве стеклопластиков и прочих композитных материалов.

- Измельченная древесина является альтернативой микросферы. Натуральный компонент менее дорогой, по сравнению с синтетическим, ведь древесная крошка, в большинстве своем, является отходом на деревообрабатывающих предприятиях.

- Аэросил повышает тиксотропность смолы. Тиксотропность – это способность повышать свою вязкость (загустевать) в статичном состоянии.

Примечательно то, что смола вновь становится текучей после перемешивания. Аэросил (диоксид кремния) в виде порошка применяют против образования потеков с вертикальных поверхностей.

Примечательно то, что смола вновь становится текучей после перемешивания. Аэросил (диоксид кремния) в виде порошка применяют против образования потеков с вертикальных поверхностей. - Графит добавляется, как пигмент. С ним смола приобретает характерный серый оттенок. Также в роли пигментных порошков выступает алюминиевая пудра или двуокись титана.

Эпоксидная смола термостойкость. Огнеупорные смолы

Существуют огнеупорные смолы, это, в первую очередь, безгалогенные KDP-555MC80, KDP-540MC75, KDP-550MC65. Первые цифры в индексе после буквосочетания KDP означают критическую температуру, которую может выдержать эта смола, при ее использования в качестве связывающего каких-нибудь композитов. Основная область применения таких огнеупорных смол – авиационная и космическая промышленности, где материалы, сделанные с использованием KDP, применяются в изготовление внешних контуров крыльев, обтекателей, выдерживающих большие динамические нагрузки управляющих полетом стабилизаторов, элеронов и лонжеронов.

Немалую долю в огнестойкость таких материалов вносят углепластики, которые способны выдержать и кратно высокие температуры. Но сама основа приобретает огнеупорные свойства, в первую очередь, из-за вносимых в нее в процессе полимеризации добавок в виде элементоорганических соединений. В первую очередь – кремнийорганики.

Во время модификации эпоксидной смолы этими элементами происходит изменение многих свойств такой смолы, и часто весьма существенное. Изменения не проходят даром, при сохранении главного параметра в виде термостойкости требуется обычно еще какой-нибудь один. Например, сохранение некоторой пластичности или стабильности свойств смолы как диэлектрика, притом в широком температурном диапазоне. Обычно этого добиваются включением в полимерную цепочку ациклических диэпоксидов вместо основы диановых смол, но тогда увеличивается хрупкость изделий из такой смолы.

Обычно, чем больше числовой индекс у эпоксидных смол (ЭД 16, 20, 22) тем вернее под воздействием запредельно-высоких температур состоится переход застывшей, полимеризированной формы смолы сразу в деструктивно-кристаллическое состояние, с предварительным растрескиванием монолита. Перехода в какое-то жидкое агрегатное состояние в поведении смолы не предусмотрено. Возможно разве что некоторое предварительное размягчение, смолы деформируются.

Перехода в какое-то жидкое агрегатное состояние в поведении смолы не предусмотрено. Возможно разве что некоторое предварительное размягчение, смолы деформируются.

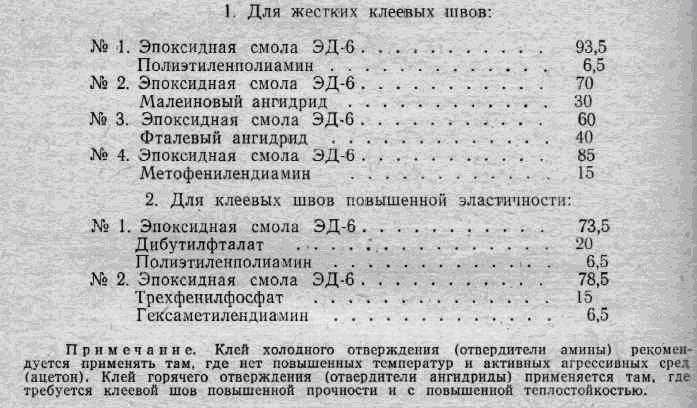

Более стойким к воздействию высоких температур оказываются смолы с числовыми индексами ЭД-6 и ЭД-15. При воздействии относительно низких температур в пределах 200-250°C градусов изделия из такой смолы начинают выделять газообразные продукты и бесцветную вязкую жидкость. Это следствие процессов, обратных полимеризации, которая происходила при отверждении продукта. О полноценной обратной реакции речи, конечно, не идет, процессы деструкции преобладают над «расшивкой» молекул, а указанная температура в ее верхнем пределе является критической и предраспадной. При длительности ее воздействия более часа, а тем более при ее повышении, процессы распада эпоксидных компонентов делаются необратимыми, с резким падением всех присущих материалу свойств.

Самые термостойкие материалы эпоксидного ряда получают синтезом фторированных дифенилолпропанов. Эти вещества играют роль скрытых, или латентных отвердителей, химически-нейтральных к смоле при комнатной температуре, но начинающими активно работать на полимеризацию смолы при воздействии на нее температуры в 100°C и более градусов, когда начинают меняться ее химические и физические свойства. К ним относят дициандиамид, меломин, изофталилдигидразид.

Эти вещества играют роль скрытых, или латентных отвердителей, химически-нейтральных к смоле при комнатной температуре, но начинающими активно работать на полимеризацию смолы при воздействии на нее температуры в 100°C и более градусов, когда начинают меняться ее химические и физические свойства. К ним относят дициандиамид, меломин, изофталилдигидразид.

Именно изделия из этих эпоксидных смол, с введенными в них пластификаторами кремнийорганического ряда, ставятся в качестве головок обтекателей у выводимых на орбиту кораблей, пускаются на армированные углепластиком элементы динамического управления ракетоносителями и сверхзвуковыми самолетами.

В перспективе разработка элементов силового каркаса элементов управления гиперзвуковыми аппаратами. Верхний предел температуры для них превышает на настоящий момент 550°C градусов. Хотя этого, конечно, мало, но и химики не стоят на месте, разрабатываются новые методы усовершенствования физических свойств олигомеров. Перспективным представляется направление с введением в состав эпоксидных полимеров мелкодисперсных порошков из тугоплавких металлов или их карбидов, например, карбида вольфрама.

Эпоксидная смола температура. Как температура влияет на работу с эпоксидной смолой?

Температура — один из наиболее важных факторов, влияющих на правильное отверждение эпоксидной смолы. Идеальная температура рабочей эпоксидной смолы и воздуха в помещении немного выше комнатной температуры: 24-30°C.

Что станет со смолой при более низкой температуре?

При комнатной температуре эпоксидная смола кристально чистая и имеет консистенцию жидкого меда. Холодная смола становится густой и комковатой, что затрудняет работу с ней. Также холодная эпоксидка может принять мутный молочный вид из-за тысяч микропузырьков, вызванных холодом. От этих многочисленных микропузырей будет довольно сложно избавиться.

Для отверждения смолы в холодном рабочем помещении потребуется гораздо больше времени. Она может оставаться липкой в течение многих дней и даже может не застыть вовсе. Если с вашей эпоксидкой это произошло, переместите работу в более теплое место или увеличьте температуру в помещении. При температуре 24-30°C смола должна высохнуть до отлипания за 24 часа.

При температуре 24-30°C смола должна высохнуть до отлипания за 24 часа.

Как увеличить температуру?

Мы рекомендуем заранее готовиться к работе с эпоксидной смолой, особенно в холодные зимние месяцы. Заранее включите обогреватель, чтобы прогреть помещение. Оставьте смолу в прогреваемой комнате, чтобы она также достигла оптимальной температуры.

Если перед началом работы смола все еще холодная, согрейте ее на водяной бане:

- поместите плотно закрытые бутылки со смолой и отвердителем в емкость с горячей (не кипящей) водой

- дайте им постоять в воде 15-20 минут (время будет зависеть от того, насколько холодной была смола и насколько горячей является вода)

- тщательно высушите бутылки перед тем, как их открывать (потому что даже одна капля воды в смоле или отвердителе может привести к помутнению)

- поскольку нагревание ускоряет отверждение, помните, что нагревание эпоксидки на водяной бане сокращает ваше 45-минутное рабочее время примерно на 10 минут.

Какие еще условия важны для правильного затвердевания эпоксидной смолы?

Если для смешивания эпоксидной смолы важны теплые и сухие условия (24-30°C и 50% влажность), то для правильного отверждения важен еще один фактор — температурная стабильность.

Первые 24 часа отверждения имеют решающее значение, поэтому помещение должно оставаться теплым, сухим и стабильным, без колебаний и перепадов температуры.

Например, поместить изделие с застывающей смолой возле окна в солнечный день кажется отличной идеей. Но когда наступит ночь и температура резко упадет, может образоваться так называемый эффект «апельсиновой корки»: на поверхности появятся ямочки, неровности или волны.

Какова оптимальная температура хранения эпоксидной смолы?

Храните емкости со смолой и отвердителем в темном месте вдали от прямых солнечных лучей при комнатной или чуть ниже (20°C) температуре.

Итак, помните, что при работе с эпоксидной смолой важно соблюдать 3 важных условия :

- Температура: 24-30°C

- Влажность: идеальная влажность 50%, но любая влажность ниже 85% так же допустима

- Стабильность: никаких колебаний температуры в течение первых 24 часов

Следуйте этим простым советам и получите идеальную поверхность эпоксидной смолы! Удачи!

Эпоксидная смола температурный диапазон.

Свойства

СвойстваОбласть применения эпоксидного клея определяется его физико-химическими свойствами. Разные марки материала отличаются доминированием того или иного показателя, однако можно выделить ряд качеств, присущих любому клеевому составу.

- Теплостойкость. Склеенные детали могут работать и эксплуатироваться в условиях повышенных температур. Смола не меняет своих свойств даже при температуре 250°C градусов.

- Морозостойкость. Нижний предел температурного диапазона достигает -20°C градусов.

- Эпоксидка обладает устойчивостью к химически активным веществам, что позволяет обрабатывать изделия любыми чистящими средствами и прочими средствами бытовой химии.

- Эластичность. При наличии пластификаторов клеевой шов способен удерживать детали, подвергающиеся незначительному смещению.

- Смола не дает усадки после отверждения. Это свойство присуще не только клеям, но и компаундам. В результате отверждения не возникает трещин и разрывов в слоях.

- Шов из смолы не пропускает воду.

Иногда эпоксидный клей используют, как универсальный материал для гидроизоляции.

Иногда эпоксидный клей используют, как универсальный материал для гидроизоляции. - Адгезия. Полимер в различных его модификациях известен своими высокими показателями адгезии. Таким клеем можно склеивать даже бетон и древесину. Полный же перечень материалов, которые позволяет клеить эпоксидка, весьма объемный, поэтому проще указать исключения.

- Клеевой шов обрабатывается вместе с основным материалом. Его покрывают лаками и красками. Он подлежит шлифовке (в пределах допустимого).

- Не проводит электрический ток, поэтому используется в качестве изолятора.

Источник: https://doma-otido.ru/novosti/epoksidnaya-smola-plotnost-epoksidnaya-smola-ed-20

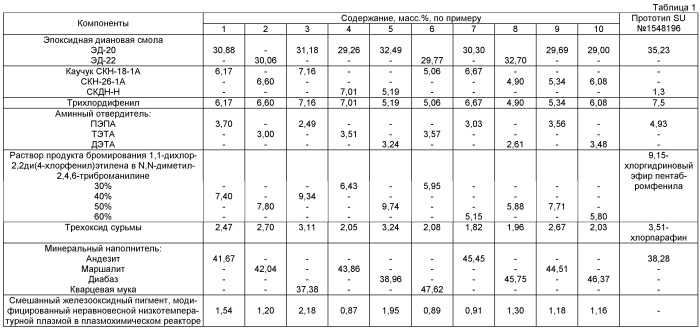

Плотность смолы. Химический состав

Эпоксидная смола, как химическое вещество, принадлежит к олигомерам, то есть, сложным органическим соединениям, состоящих из эпоксидных групп. Свои физические свойства в полной мере проявляет только в виде полимера. При взаимодействии с отвердителями, в качестве которых выступают амины, полиамиды, фенолформальдегидные смолы или ангидриды поликарбоновых кислот, олигомеры образуют структуру связанных полимеров. Получаются эпоксидные смолы путем поликонденсации эпихлоргидрина с бисфенолом А или с бисфенолом F. Смолы на основе бисфенола A встречаются чаще всего.

Получаются эпоксидные смолы путем поликонденсации эпихлоргидрина с бисфенолом А или с бисфенолом F. Смолы на основе бисфенола A встречаются чаще всего.

В честь русского ученого А.П. Дианина, который впервые получил бисфенол, смолы называются эпоксидно-диановыми и маркируются аббревиатурой «ЭД».

Заводя разговор о химическом составе, необходимо отметить, что эпоксидную смолу можно модифицировать. Существует два способа модификации: химический и физический.

- Химическая модификация подразумевает реакцию с дополнительными элементами, в результате которой меняется сама формула, а по сути – строение сетки полимера. Например, после реакции с ангидридом глицерина или с другими полиэфирами спиртов глицидиловых групп меняется эластичность застывшей смолы. Одновременно при этом снижается ее водостойкость. Или можно повысить негорючесть материала, добавив в состав фосфорорганические или галогенорганические соединения. Реакция эпоксидки и фенолформальдегидной смолы дает однокомпонентную смесь, которая застывает без отвердителя, а лишь при нагревании.

- Физическая модификация осуществляется смешиванием смолы с дополнительными компонентами, но без их вступления в химическую реакцию. Наличие в отвержденном материале каучука повышает показатель ударной вязкости, а смешивание основного состава с диоксидом титана меняет оптические свойства эпоксидки. Она становится непрозрачной для ультрафиолетового излучения.

Типичные физические свойства — Wessex Resins & Adhesives

ФИЗИЧЕСКИЕ СВОЙСТВА ЭПОКСИНОВ WEST SYSTEM

Сравните основные данные, включая жизнеспособность, рабочую температуру и прочность на растяжение, для смесей смолы/отвердителя WEST SYSTEM®, а также специальных эпоксидных смол Six10® и G/flex®, чтобы определить, какие будет наилучшим образом соответствовать среде вашей мастерской и спецификациям проекта.Если вы опытный пользователь эпоксидной смолы и вам нужна расширенная техническая информация и конкретные советы для сложных приложений, просмотрите наш ассортимент экспертных публикаций здесь

Данные в этой таблице получены путем тестирования смесей эпоксидной смолы WEST SYSTEM 105® с отвердителями 205, 206, 207 и 209, а также специальных эпоксидных смол WEST SYSTEM Six10 и G/flex. Все испытательные образцы отверждались при комнатной температуре в течение двух недель, если не указано иное. Ни один из испытуемых образцов не содержит наполнителя или армирующего волокна.

Все испытательные образцы отверждались при комнатной температуре в течение двух недель, если не указано иное. Ни один из испытуемых образцов не содержит наполнителя или армирующего волокна.

Это только типичные значения, которые не предназначены для использования в качестве спецификаций.

| Собственность | 105/205 | 105/206 | 105/207 | 105/209 | Шесть10 | Г/гибкий |

|---|---|---|---|---|---|---|

| Соотношение смешивания по весу | 5:1 | 5:1 | 3,5:1 | 3,5:1 | 2,1:1 | 1,2:1 |

| Вязкость смеси при 25°C (мПа·с) | 975 | 725 | 775 | 725 | Гель | 15000 |

| Удельный вес Смола/отвердитель | 1,16/1,05 | 1,16/1,01 | 1,16/1,01 | 1,16/0,98 | 1,17/1,04 | н/д |

| Удельный вес отвержденной смолы | 1. 11 11 | 1.11 | 1.10 | 1,09 | 1,18 | н/д |

| Жизнеспособность 100 г при 25°C (мин.) | 10-15 | 20-30 | 20-30 | 50-70 | 42 | 45 |

| Мин. рабочая температура (°C) | 5 | 16 | 16 | 18 | 10 | 5 |

| Отверждение до твердого состояния (ч) | 5-7 | 9-12 | 9-12 | 20-24 | 5-6 | 3-4 |

| Вылечить до максимальной силы (дн.) | 5-7 | 5-7 | 5-7 | 5-9 | 5-7 | 5-7 |

| Твердость через 1 день (по Шору D) | 80 | 80 | 78 | 70 | 72 | 70 |

| Твердость через 2 недели (по Шору D) | 83 | 83 | 82 | 82 | 81 | 75 |

| Предел сжатия за 1 день (МПа) | 69,77 | 55. 08 08 | 41,46 | 8,45 | 27,70 | н/д |

| Предел сжатия за 2 недели (МПа) | 78,72 | 79,28 | 74,72 | 69,17 | 66,80 | 36,32 |

| Прочность на растяжение (МПа) | 54.09 | 50,46 | 51,77 | 50,59 | 44,40 | 23,72 |

| Удлинение при растяжении (%) | 3,40 | 4,50 | 3,40 | 3,50 | 7,90 | 32,70 |

| Модуль упругости при растяжении (МПа) | 2,81 | 3,17 | 2,82 | 2,96 | 2,60 | 0,99 |

| Прочность на изгиб (МПа) | 97,29 | 81,42 | 89,73 | 86,86 | 78.10 | 35,80 |

| Модуль упругости при изгибе (МПа) | 3,18 | 3.10 | 3,54 | 2,95 | 2,40 | 1,08 |

| Температура теплового прогиба (°C) | 48 | 51 | 48 | 47 | 53 | 53 |

| Начало Tg по ДСК (°C) | 54 | 52 | 51 | 50 | 53 | 59 |

| Предельная Tg по ДСК (°C) | 61 | 59 | 58 | 57 | 56 | 68 |

| Удар по Изоду, зубчатый (Дж/м) | 49,66 | 28,84 | 67,82 | 58,74 | н/д | 68,34 |

Согласие на управление

Насколько тяжела эпоксидная смола? — Это довольно легко узнать!

Валентин

Эта статья содержит партнерские ссылки.

Эпоксидная смола часто выглядит намного тяжелее, чем она есть на самом деле. Когда я впервые работал с эпоксидной смолой, я не был уверен, насколько тяжелым будет мой готовый продукт, и я был удивлен, насколько легким он стал после того, как я закончил. Сегодня я знаю, что есть простой способ рассчитать приблизительный вес смолы перед заливкой, и мы можем использовать эти знания для сравнения веса смолы с другими материалами, которые могут быть у вас дома. Итак, насколько тяжела смола?

Эпоксидная смола не очень тяжелая. 1 кубический фут (30,5 см) эпоксидной смолы в среднем весит около 62 фунтов (28 кг). Для сравнения, 1 кубический фут обычного оконного стекла весит около 157 фунтов (71 кг), а 1 кубический фут стали весит около 493 фунтов (223 кг).

Существуют различные виды смол, но все они в среднем намного легче стекла.

Смола также, несмотря на свою совместимость, легкая, очень прочная и устойчивая к царапинам.

Если вы хотите иметь несколько примеров того, насколько разные предметы изготавливаются из массы эпоксидной смолы, читайте дальше, так как у меня есть удобная таблица, где я покажу несколько примеров позже.

Как рассчитать вес изделия из смолы

Существует простая формула для определения массы объема. Просто умножьте плотность на объем, и вы получите массу предмета.

Но есть некоторые проблемы, разные типы жидкостей имеют разную плотность, и вычислить объем легко, если предмет квадратный, но становится сложнее, если предмет круглый.

Вы можете рассчитать плотность смолы, если можете ее взвесить, но если не можете, то можете взять только приблизительное значение.

Плотность эпоксидной смолы в среднем составляет от 1,1 г/см3 до 1,3 г/см3 для обычной художественной эпоксидной смолы и немного выше для более прочной эпоксидной смолы.

Поэтому я обычно использую простой калькулятор, чтобы рассчитать вес готового изделия из эпоксидной смолы.

Mas Epoxy предлагает удобный калькулятор, который можно использовать для расчета веса предмета, отлитого из художественной смолы, путем ввода его размеров.

Вот список различных предметов эпоксидной смолы и сколько они весят в среднем:

| Элемент | Размер | Вес |

|---|---|---|

2424242424242424242424242424242424242424242424242424242NIN. Дюймы Дюймы | 193 фунт | |

| Смола. | ||

| Resin ring | 0.5 x 0.5 x 0.4 inches | 0.06 oz |

| Resin diorama | 6 x 2 x 4 inches | 26.6 oz |

| Solid resin countertop | 60 x 80 x 4 inches | 664 Фунт |

| Смолая Coaster | 3 x 2 x 0,2 дюйма | 0,66 унции |

| Смолальный тип.0032 | Высота 8 дюймов | 100 унций |

Сравнение веса стекла и смолы

Смола часто используется в качестве замены стекла. Снежные шары, украшения, миниатюры и т. д. в настоящее время часто изготавливаются из эпоксидной смолы, а не из стекла. Но насколько меньше весит смола по сравнению со стеклом?

Но насколько меньше весит смола по сравнению со стеклом?

Эпоксидная смола намного легче стекла. Эпоксидная смола весит в среднем вдвое меньше, чем стекло. 1 кубический фут (30,5 см) эпоксидной смолы в среднем весит 62 фунта (28 кг), тогда как 1 кубический фут стекла весит около 157 фунтов (71 кг).

Таким образом, смола значительно легче стекла, даже если пренебречь тем фактом, что различные типы стекла и смолы также весят по-разному.

Насколько тяжелы украшения из смолы?

Очень сложно оценить, насколько тяжела смола, если вы никогда не держали в руках ничего, сделанного из чистой смолы. Одна проблема, с которой сталкиваются многие люди, когда хотят заказать украшения из смолы, заключается в том, что они могут быть слишком тяжелыми. Итак, насколько тяжелыми в среднем являются украшения из смолы?

Ювелирные изделия из смолы весят от 0,06 унции (1,7 г) для маленького кольца из смолы до 3 унций (85 г) для большого ожерелья.

Примечательно то, что смола вновь становится текучей после перемешивания. Аэросил (диоксид кремния) в виде порошка применяют против образования потеков с вертикальных поверхностей.

Примечательно то, что смола вновь становится текучей после перемешивания. Аэросил (диоксид кремния) в виде порошка применяют против образования потеков с вертикальных поверхностей.

Иногда эпоксидный клей используют, как универсальный материал для гидроизоляции.

Иногда эпоксидный клей используют, как универсальный материал для гидроизоляции.