Удельный вес (плотность) древесины

Плотность (удельный вес) древесины – весьма нестабильная величина. В масштабах одной породы дерева, удельный вес древесины изменяется в широких пределах. Различные участки произвольно взятого куска дерева – имеют разную плотность древесины. Все значения величины плотности (удельного веса) древесины носят обобщённый характер усреднённых цифр. На практике, плотность древесины почти всегда отличается от приведённого табличного среднего значения. И, это не является ошибкой. |

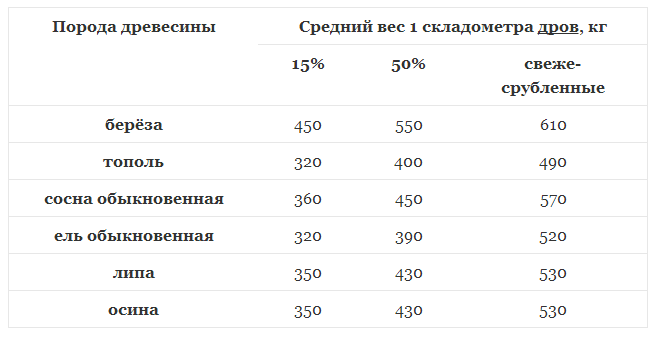

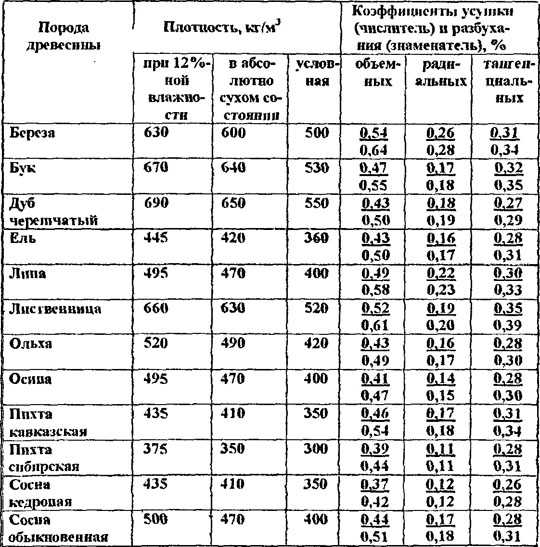

Таблица плотности (удельного веса) древесины

Таблица плотности щепы и измельчённой древесины

Калькулятор расчёта веса древесины и щепы

- Плотность (удельный вес) древесины и древесинного вещества

- Плотность (удельный вес) древесинного вещества

- Плотность (удельный вес) древесины

- Клеточная структура древесины

- Зависимость удельного веса от влажности древесины

- Плотность измельчённой древесины и древесных отходов

Плотность (удельный вес) древесины и древесинного вещества

Школьный курс физики гласит, что плотность (удельный вес) вещества – это отношение его массы к занимаемому объёму. Стандартные единицы измерения плотности – г/см3 или кг/м3. Однако, древесный вопрос определения плотности вещества не подходит под школьные атрибуты и номинации…

Стандартные единицы измерения плотности – г/см3 или кг/м3. Однако, древесный вопрос определения плотности вещества не подходит под школьные атрибуты и номинации…

Древесина – структурированный природный материал. Структура древесины создаётся стенками древесных клеток и системой внутриклеточных и околоклеточных пустот. Различают плотность древесинного вещества – материала стенок древесных клеток и плотность самой древесины – физического структурированного тела.

Плотность (удельный вес) древесинного вещества

Древесинное вещество составляет материал стенок клеток древесины. Древесинным веществом называется твёрдая древесная масса без естественных пустот. Плотность древесинного вещества – это плотность материала древесных клеток. Плотность древесинного вещества определяется в лабораторных условиях, поскольку толщина стенки клетки несоизмеримо мала и невозможно провести её замеры обычными средствами. Удельный вес древесинного вещества не зависит от породы дерева.

Элементарный количественный химический состав стенок древесных клеток для древесины всех пород дерева – практически всегда одинаков. Плотность древесинного вещества принимают равной, примерно 1540 кг/м3 для древесины всех пород деревьев

Плотность (удельный вес) древесины

В отличие от древесинного вещества, плотность (удельный вес) самой древесины – привычная физическая величина. Она легко определяется обычными средствами в обычных условиях. Для этого, достаточно взвесить кусок дерева, обмерить его объем и произвести стандартное арифметическое действие по вычислению удельного веса вещества. Отношение массы куска древесины к занимаемому им объёму и есть искомая величина плотности исследуемого образца.

Удельный вес древесины, как физического тела, напрямую зависит от строения клеточной структуры и степени влажности взятого образца. Уникальность клеточной структуры и переменчивая влажность являются главными определяющими факторами при вычислении величины плотности древесины..jpg) (см. «Таблица плотности (удельного веса) древесины»)

(см. «Таблица плотности (удельного веса) древесины»)

Клеточная структура древесины

Клеточная структура древесины – объективный определяющий фактор её плотности (удельного веса). Древесина имеет сложную волокнистую многоклеточную структуру. Стенки клеток древесины выступают в роли несущего каркаса. Клеточная структура дерева определяется размерами древесных клеток, их формой и ориентацией в пространстве. Материал древесных клеточных стенок – древесинное вещество, плотностью 1540 кг/м3. Как было уже сказано, плотность материала клеточных стенок практически одинакова для всех пород деревьев. А вот клеточные структуры, размеры и формы древесных клеток у каждой породы дерева – разные.

С уменьшением размеров клеток, их становится больше, и они – плотнее размещаются в пространстве. Клеточная структура древесины уплотняется и, соответственно – растёт количество древесинного вещества в единице объёма дерева. С ростом количества древесинного вещества в единице объёма – увеличивается вес древесины и растёт его плотность (удельный вес). И, наоборот – древесина с «рыхлой» и «крупной» клеточной структурой всегда менее плотная и имеет меньший удельный вес.

И, наоборот – древесина с «рыхлой» и «крупной» клеточной структурой всегда менее плотная и имеет меньший удельный вес.

Отличиями в строении клеточной структуры объясняется разница в плотности древесины разных пород дерева и разных слоёв древесины в пределах одной породы. (см. «Таблица плотности (удельного веса) древесины»)

Дополнительно, на строение клеточной структуры древесины влияют климатические, географические и другие геолокальные условия произрастания дерева, а также – его возраст. В пределах одной породы дерева, удельный вес древесины изменяется в зависимости от указанных причин:

- древесина дерева, выросшего в засушливом районе плотнее,

нежели древесина дерева, выросшего в болотистой местности - плотность поздней древесины в 2-3 раза больше, чем ранней.

(у старшего дерева лучше развита поздняя плотная древесина)

Зависимость удельного веса от влажности древесины

Наполнение влагой внутриклеточного и околоклеточного пространства древесины – субъективный фактор, определяющий величину её удельного веса. С увеличением влажности исследуемого образца – удельный вес древесины растёт.

С увеличением влажности исследуемого образца – удельный вес древесины растёт.

В этом месте требуется особая оговорка для разделения определений плотности и удельного веса. Монолитные однородные физические тела не имеют различий в определениях «плотности» и «удельного веса». С древесиной дело обстоит несколько иначе. Древесина – структурированный пустотный материал, поглощающий и впитывающий влагу.

Наполнение естественных полостей и пустот древесины водой влечёт за собой увеличение суммарного веса куска древесины и, как следствие – увеличение её удельного веса. При этом, величина плотности древесины, как количества древесинного вещества в единице объёма – остаётся почти неизменной.

Сиё умозаключение сдаётся бредовым с точки зрения классической физики, привыкшей отождествлять понятия «плотности» и «удельного веса». Но, оспорить сей факт невозможно – изменение влажности древесины приводит к значительному изменению её удельного веса и почти никак не отражается на её плотности.

Учёные мужи давно махнули рукой на такие условности и перманентно приводят значение удельного веса (плотности) древесины при указанном (фиксированном) значении показателя её влажности. Значение величины зафиксированного показателя влажности обязательно указывается в дополнительном пояснении. Общепринято, табличные показатели влажности приводить в соответствие к величине 12% для комнатно-сухой древесины, или 20% – для воздушно-сухой. (см. «Влажность древесины | Дрова»)

Средний удельный вес древесины

Из таблицы плотности древесины высчитывается величина её среднего значения:

- Средняя величина плотности древесины 620-670 кг/м3

- Пределы плотности древесины 390…1030 кг/м3

Плотность отходов, плотность мусора кг/м3, сколько весит мусор

Отходы — неизменный спутник человеческой деятельности. Прежде чем организовать вывоз и переработку мусора, необходимо знать его количество, состав, и скорость накопления. Несанкционированные свалки, переполненные полигоны – результат заниженных удельных норм отходов в коммунальной отрасли. Учитывая характер и количество ТБО, КГО и строительного мусора создается парк спецтехники, планируется переработка.

Несанкционированные свалки, переполненные полигоны – результат заниженных удельных норм отходов в коммунальной отрасли. Учитывая характер и количество ТБО, КГО и строительного мусора создается парк спецтехники, планируется переработка.

Фракционный состав ТБО

Бытовой мусор имеет неоднородный состав. Многочисленные замеры вывели усредненный показатель содержания фракций.

| Наименование фракций бытовых отходов | Содержание, % | Плотность, кг/м3 |

| Биологические отбросы в виде пищевых остатков | 30 | 370 |

| Тряпки, старый текстиль и подобные вещи | 4 | 180 |

| Картонный и бумажный мусор | 30 | 109 |

| Полиэтиленовые пакеты и другой пластик | 4 | 100 |

| Стеклобой | 1 | 1360 |

| Прочие бытовые отходы | 24 | 200 |

Бытовые отходы относят к V классу опасности, их сертификация не требуется, но население сбрасывает в контейнеры ртутные лампы и термометры, аккумуляторы и остатки средств бытовой и косметической химии. В общей массе отходы имеют плотность 160-300 кг/м3, для экономических расчетов применяется стандартная величина – 250 кг/м3

В общей массе отходы имеют плотность 160-300 кг/м3, для экономических расчетов применяется стандартная величина – 250 кг/м3

Обоснования для сортировки и уплотнения отходов по месту сбора.

Экономически целесообразнее сортировка мусора этапе сбора, нежели на полигоне. Плотность отбросов увеличится, если при накоплении отходов предусмотрены отдельные баки:

- пищевых отходов;

- пластика;

- стеклобоя;

- макулатуры.

Перечисленные компоненты пригодны для вторичного использования, на полигон поступит меньше отходов.

Уплотнение мусора во время погрузки в мусоровоз или в месте сбора позволит эффективно использовать грузоподъемность транспорта. Следует учитывать характер и плотность перевозимого груза. Плотность ТБО при его перевозке по мере обработки повышается:

- насыпная масса без уплотнения – 60-120 кг/м3;

- уплотнение под собственным весом в контейнере – 180-220 кг/м3;

- в контейнере мусоровоза, оборудованного уплотнителем – 300-420 кг/м 3;

- плотность измельченных бытовых отходов – 350-530 кг/м3;

- прессование и пакетирование – 470-700 кг/м3.

От степени плотности отходов на первичной площадке зависит выбор транспорта, его грузоподъемность и объем мусорного бункера. Для строительного мусора транспорт выбирают, руководствуясь видом отходов, обычно в расчет заложен показатель 400 кг/м3.

По вопросам организации вывоза мусора обращайтесь, пожалуйста,

по телефону +7(499)444-35-40.

Свойства частиц, полученных из отходов фанеры путем измельчения в одновальном измельчителе

Введение

Из-за ограниченных лесных ресурсов и постоянно развивающейся экономики деревообрабатывающая промышленность Европы уже несколько лет испытывает дефицит древесины. Особенно пострадали секторы производства древесно-стружечных и древесноволокнистых плит (Мантау, 2010 г.). Растущее использование биомассы в качестве биотоплива в энергетическом секторе, чему способствует финансовая поддержка ЕС, представляет собой серьезный риск ограничения поставок древесины для производства древесных плит, в частности для производителей древесно-стружечных и древесноволокнистых плит.

Использование древесных отходов или отходов панелей является потенциальным источником сырья. Отходы, содержащие небольшие количества синтетических амино- или фенольных смол, клеев, гидрофобных агентов или покрытий, до сих пор полностью не используются (Hillring et al. 2007, Merl et al. 2007, Van Benthem et al. 2007). Это отходы кромки панелей, бывшая в употреблении мебель, строительная древесина, оконные рамы и древесные плиты, т.е. ОСП, клееный брус и фанера (Kurowska 2016).

2007, Merl et al. 2007, Van Benthem et al. 2007). Это отходы кромки панелей, бывшая в употреблении мебель, строительная древесина, оконные рамы и древесные плиты, т.е. ОСП, клееный брус и фанера (Kurowska 2016).

В литературе имеется несколько сообщений об использовании древесных отходов, содержащих синтетические связующие вещества, в производстве древесностружечных плит (Czarnecki et al. 2003, Demirkir and Çolakoğlu 2007, Lykidis and Grigoriou 2008). К сожалению, в отчетах отсутствуют данные об условиях измельчения частиц и их геометрии. Комплексный анализ частиц оправдан, поскольку их свойства определяют свойства ДСП (Немли и др., 2007 г., Назерян и др., 2011 г., Азамбуджа и др., 2018 г., Бардак и др., 2019 г.). Свойства частиц зависят от характеристик материала и условий процесса измельчения (Hernandez et al. 2014).

Частицы характеризуются фракционным составом, размерами, распределением толщины вокруг средства, факторами формы, объемной плотностью, площадью поверхности (Suchsland and Woodson 1991, Gamage et al. 2009, Nazerian et al. 2011). Было установлено, что короткие и толстые частицы снижают прочность на изгиб и модуль упругости (Mundy and Bonfield 1998). Насыпная плотность зависит от формы и размеров частиц. Мелкие частицы и пыль более плотно упакованы в единицу объема. Таким образом, чем выше содержание мелких фракций и пыли в смеси, тем больше удельная поверхность и меньше площадь склеивания. Как следствие, физические и механические свойства древесно-стружечных плит ухудшаются (Nemli et al. 2007, Sackey et al. 2008). Влажность – еще один параметр, влияющий на прессование ДСП. Теплопередача к сердцевине мата зависит от содержания влаги и усиливается при более высоком уровне влажности.

2009, Nazerian et al. 2011). Было установлено, что короткие и толстые частицы снижают прочность на изгиб и модуль упругости (Mundy and Bonfield 1998). Насыпная плотность зависит от формы и размеров частиц. Мелкие частицы и пыль более плотно упакованы в единицу объема. Таким образом, чем выше содержание мелких фракций и пыли в смеси, тем больше удельная поверхность и меньше площадь склеивания. Как следствие, физические и механические свойства древесно-стружечных плит ухудшаются (Nemli et al. 2007, Sackey et al. 2008). Влажность – еще один параметр, влияющий на прессование ДСП. Теплопередача к сердцевине мата зависит от содержания влаги и усиливается при более высоком уровне влажности.

Высокое содержание частиц с высокой объемной плотностью делает маты менее плотными, пар легче проникает в них, и, следовательно, время, необходимое для достижения заданной температуры в активной зоне, сокращается (Graser 1962, Humphrey and Bolton 1989, Bolton et al. 1989, Томен и Хамфри, 2001). С другой стороны, слишком высокое содержание влаги может привести к расслаиванию панелей.

В настоящей работе для получения частиц постиндустриальной фанеры использовался одновальный измельчитель. Этот тип машин широко используется в промышленности для измельчения отходов обработки круглого леса и пиломатериалов. Таким образом, он был выбран в качестве альтернативы специализированному оборудованию, предназначенному для дезинтеграции древесных композитов. Целью исследований было измельчение отходов фанеры на частицы за одну стадию и определение параметров процесса, позволяющих получать частицы, обладающие свойствами, сравнимыми со свойствами исходных промышленных частиц для внутреннего слоя ДСП. Проанализировано влияние связующего на фракционный состав, насыпную плотность, размеры и площадь поверхности частиц.

Материалы и методы

Необработанная фанера из сосны (Pinus sylvestris L.), скрепленная УФ и ПФ (по 500 кг каждый), была получена с двух заводов, где образовались отходы от операций по окантовке. Панели толщиной 7, 12, 16, 22 мм; плотность 660 кг/м 3 ; влажностью 6% были в составе 1,4; 1,8; Шпон толщиной 2,2 или 2,5 мм. Загрузка связующего составляла 160 г/м 2 . Общее количество связующего составило 75 кг на 1 м 3 фанеры, т.е. ок. 14% по массе.

Загрузка связующего составляла 160 г/м 2 . Общее количество связующего составило 75 кг на 1 м 3 фанеры, т.е. ок. 14% по массе.

Измельчение производили в одновальном измельчителе, оборудованном ситами с размерами ячеек 10, 14, 25 и 38 мм и зазором между ножами и контрножами 2,21 мм. В качестве эталона использовались промышленные частицы девственной сосны (P_CL), предназначенные для сердцевинного слоя древесно-стружечной плиты.

Настоящая работа содержит сравнение свойств частиц, извлеченных из отходов фанеры, и промышленных первичных частиц. Определяли фракционный состав, насыпную плотность, толщину, распределение толщины вокруг средства, ширину, длину и площадь поверхности. Влажность определяли гравиметрически с точностью 0,1%. Фракции частиц определяли с помощью лабораторного сортировщика, оснащенного 10,00; 8,00; 6,00; 4,00; 2,00; 1,25; 0,63; сита с ячеей 0,32 мм. Для каждой партии отсортировано 12 порций по 100 г. Насыпную плотность частиц определяли следующим образом: частицы засыпали в 0,002 м 3 сосуд (диаметр 100 мм, высота 260 мм) и взвешенный. Значение относилось к 1 м 3 объема.

Значение относилось к 1 м 3 объема.

Длина и ширина были проанализированы с точностью до 0,1 мм с использованием микроскопического метода. Толщину измеряли микрометром с точностью до 0,01 мм. Измеряли сорок частиц в каждой фракции. Средние размеры определяли по средневзвешенным в отдельных фракциях. Площадь поверхности была рассчитана в соответствии с соотношениями, приведенными Мейером (1969). Для расчетов площади поверхности сосны обыкновенной деловой (Pinus sylvestris L.) плотность частиц составила 460 кг/м 9 .0005 3 (определено для сухой древесины согласно ISO 13061-2 (2014)). Площадь поверхности извлеченных частиц рассчитывали для плотности 638 кг/м 3 , определенной, как описано в EN 323 (1993). Статистический анализ проводили с использованием программного обеспечения STATISTICA Version-12 компании StatSoft, Inc. (Талса, США). Для статистического анализа использовали критерий Даннета с уровнем значимости 0,05.

Результаты и обсуждение

Было получено шесть сортов восстановленных частиц: 10_UF, 10_PF, 14_UF, 14_PF, 25_PF, 38_PF, где: число обозначает размер ячейки сетки, UF или PF обозначает тип клея (рис. 1).

1).

Рисунок 1:

Восстановленные частицы из отходов фанеры.

Для точного анализа материала каждая марка была рассортирована на 9 фракций, включая пыль. Наконец, каждый сорт был разделен на 4 группы: крупные частицы (ситы 4,00-10,00 мм), средние частицы (ситы 2,00 и 1,25 мм), мелкие частицы (ситы 0,63-0,32 мм). ) и пыль. Фракционный состав эталонных промышленных частиц (P_CL) был следующим: 25,7; 59,1; 13,8; 1,4%; соответственно для крупных, средних, мелких частиц и пыли (табл. 1).

Таблица 1:

Фракционный состав промышленных частиц (P_CL) и восстановленных частиц из отходов фанеры.

Статистический анализ данных, приведенных в таблице 1, свидетельствует о том, что тип связующего не является фактором, влияющим на фракционный состав извлеченных частиц, образующихся при измельчении на ситах с размером ячеек 10 и 14 мм. Было обнаружено, что сито с размером ячеек 14 мм дает частицы с фракционным составом, близким к составу промышленных первичных частиц (P_CL). Стоит отметить, что сита с ячейками 10 и 14 мм генерируют большее количество пыли, что не является полезным, поскольку было доказано, что высокое содержание мелких частиц снижает физические и механические свойства древесно-стружечных плит (Nemli et al. 2007, Sackey et al. 2008). Меньшая запыленность (0,4-0,5%) была обнаружена в частицах, измельченных на ситах с размером ячеек 25 и 38 мм, но сопровождалась значительным количеством крупных фракций. На ситах с размером ячеек 25 или 38 мм содержание крупной фракции составляло 52,9% и 67,6% соответственно.

Стоит отметить, что сита с ячейками 10 и 14 мм генерируют большее количество пыли, что не является полезным, поскольку было доказано, что высокое содержание мелких частиц снижает физические и механические свойства древесно-стружечных плит (Nemli et al. 2007, Sackey et al. 2008). Меньшая запыленность (0,4-0,5%) была обнаружена в частицах, измельченных на ситах с размером ячеек 25 и 38 мм, но сопровождалась значительным количеством крупных фракций. На ситах с размером ячеек 25 или 38 мм содержание крупной фракции составляло 52,9% и 67,6% соответственно.

Объемная плотность промышленных первичных частиц P_CL составляла 181 кг/м 3 для сухих (рис. 2), в то время как восстановленные частицы имели значительно более высокую объемную плотность. Значения, определенные для частиц, полученных с ситами с размером ячеек 10 и 14 мм, были соответственно выше на 65 % и 57 % (при 0 % влажности). Насыпная плотность частиц с сит 25 и 38 мм была выше на 48 и 30 % (при влажности 0 %) соответственно.

Рисунок 2:

Насыпная плотность древесных частиц при влажности 0%.

Более высокая плотность восстановленных частиц обусловлена следующими факторами: (I) уплотнением шпона при производстве фанеры, (II) содержанием отвержденных связующих в материале, (III) формой и размерами частиц (мелкие частицы и пыль более плотно упакованы в единицу объема), (IV) низкое содержание влаги в отходах фанеры (5,8-7,5%), что облегчило дополнительное измельчение за счет трения между частицами в измельчительной камере. Из литературы известно, что более высокая насыпная плотность влияет на прессование и уплотнение мата. Частицы с более высокой плотностью образуют более рыхлый мат, так что пар и тепло проникают легче и быстрее (Болтон и др. 19).89, Хамфри и Болтон, 1989, Хата и др. 1990, Томен и Хамфри, 2001). Тепло передается не только конвекцией, но и теплопроводностью. Кажется, что частицы, восстановленные из фанеры, частично уплотнены, поэтому их теплопроводность увеличивается по сравнению с исходными частицами. Согласно Kollmann (1955), на теплопроводность древесины влияет ряд факторов. Это: вид, плотность, анатомическое направление, влажность и температура. Разница между содержанием влаги в извлеченных частицах (5,8-7,5%) и в исходных частицах (6,7%) была незначительной. Следовательно, этот фактор не играл существенной роли в передаче тепла к сердцевине матов.

Согласно Kollmann (1955), на теплопроводность древесины влияет ряд факторов. Это: вид, плотность, анатомическое направление, влажность и температура. Разница между содержанием влаги в извлеченных частицах (5,8-7,5%) и в исходных частицах (6,7%) была незначительной. Следовательно, этот фактор не играл существенной роли в передаче тепла к сердцевине матов.

Таблица 2:

Длина древесных частиц.

Анализ размеров показал, что извлеченные частицы были короче, чем промышленные частицы P_CL соответствующей фракции (таблица 2). Частицы, остановившиеся на сите 1,25 мм (25_PF), сите 2,00 мм (25_PF и 38_PF) и сите 10,00 мм (14_UF, 14_PF, 25_PF и 38_PF), были длиннее по сравнению с контрольным P_CL. . Частицы, измельченные с помощью сита с размером ячеек 25 мм, проявляли свойства, наиболее близкие к свойствам, обнаруженным для промышленного P_CL.

Таблица 3:

Ширина древесных частиц.

Значения в таблице 3 показывают, что средняя ширина для большинства фракций извлеченных частиц была больше, чем у P_CL. Однако фракции, останавливаемые на ситах 0,63 мм (10_ПФ и 14_ПФ), 1,25 мм (10_ПФ), 10,00 мм (10_УФ, 10_ПФ, 14_ПФ) были более узкими по сравнению с эталонным П_КЛ. Наблюдение можно объяснить режимом измельчения, при котором фанера разрезалась одновременно вдоль и поперек волокон. Размеры частиц, измельченных 14-мм ситом, были наиболее близки к размерам промышленных частиц.

Однако фракции, останавливаемые на ситах 0,63 мм (10_ПФ и 14_ПФ), 1,25 мм (10_ПФ), 10,00 мм (10_УФ, 10_ПФ, 14_ПФ) были более узкими по сравнению с эталонным П_КЛ. Наблюдение можно объяснить режимом измельчения, при котором фанера разрезалась одновременно вдоль и поперек волокон. Размеры частиц, измельченных 14-мм ситом, были наиболее близки к размерам промышленных частиц.

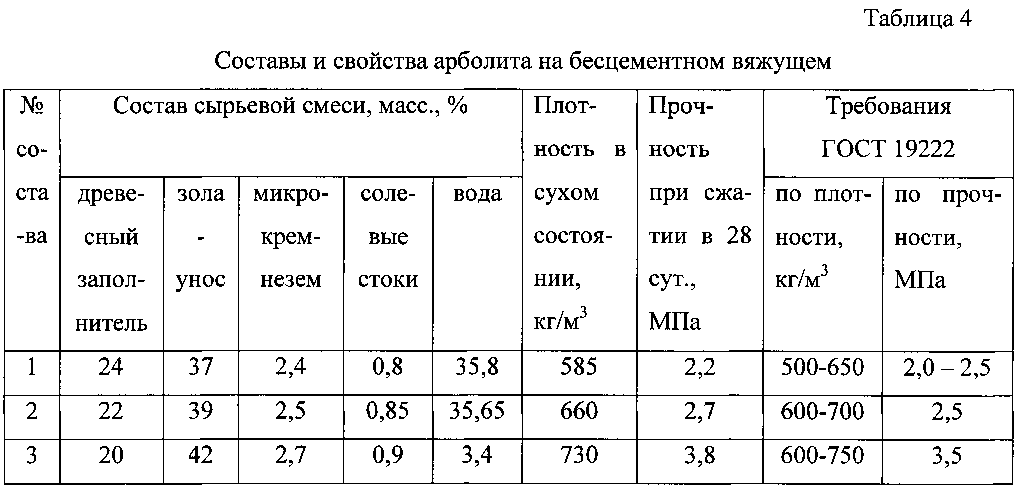

Таблица 4:

Толщина древесных частиц.

Полученные результаты показывают, что фракции извлеченных частиц, остановившиеся на 2,00-мм и более мелких ситах, имели толщину, сравнимую с толщиной P_CL, в то время как более крупные фракции остановились на 4,00-; Сита 6,00 и 8,00 мм имели большую толщину, и различия были статистически значимыми (табл. 4).

Распределение эталонных значений толщины частиц P_CL было узким. Толщина пика составила 2,50 мм (рис. 3а). Средняя толщина смеси, рассчитанная по средневзвешенным арифметическим значениям (обозначены черной линией), составила 1,00 мм. В P_CL доли фракций: < 0,50 мм, 0,50-1,75 мм и >1,75 мм толщиной составили соответственно 20%, 72% и 8%. Распределение толщины восстановленных частиц (рис. 3b, рис. 3c, рис. 3d, рис. 3e, рис. 3f и рис. 3g) было другим. Толщина варьировалась в широких пределах с максимальным значением 4,00 мм. Содержание фракций 0,50-1,75 мм было ниже на 25% и 38% соответственно для частиц 10_УФ и 10_ПФ. При этом содержание фракций 0,50-1,75 мм было ниже на 33% и 29% соответственно для частиц 14_UF и 14_PF.

В P_CL доли фракций: < 0,50 мм, 0,50-1,75 мм и >1,75 мм толщиной составили соответственно 20%, 72% и 8%. Распределение толщины восстановленных частиц (рис. 3b, рис. 3c, рис. 3d, рис. 3e, рис. 3f и рис. 3g) было другим. Толщина варьировалась в широких пределах с максимальным значением 4,00 мм. Содержание фракций 0,50-1,75 мм было ниже на 25% и 38% соответственно для частиц 10_УФ и 10_ПФ. При этом содержание фракций 0,50-1,75 мм было ниже на 33% и 29% соответственно для частиц 14_UF и 14_PF.

В целом доля более толстых частиц в восстановленных смесях по сравнению с промышленными частицами значительно увеличилась. Диапазон толщин извлеченных частиц был шире, чем для P_CL. Явление подтверждает наш постулат об укреплении шпона за счет проникновения связующего в материал. Толщина частиц имеет решающее значение как для производственного процесса, так и для конечных свойств древесно-стружечных плит. Толщина, в отличие от других размеров, не может быть скорректирована в процессе (например, путем вторичного измельчения). Толстые частицы менее склонны к деформации при прессовании, поэтому частицы прилегают хуже и площадь контакта меньше (Badejo 19).88, Сачсленд и Вудсон, 1991). Эти явления влияют на модуль разрыва и внутреннюю связь плиты (Hutschneker 1975, Niemz 1993). Поэтому необходимо получать частицы по толщине максимально приближенной к проектируемой для процесса.

Толстые частицы менее склонны к деформации при прессовании, поэтому частицы прилегают хуже и площадь контакта меньше (Badejo 19).88, Сачсленд и Вудсон, 1991). Эти явления влияют на модуль разрыва и внутреннюю связь плиты (Hutschneker 1975, Niemz 1993). Поэтому необходимо получать частицы по толщине максимально приближенной к проектируемой для процесса.

Рисунок 3:

Распределение толщины частиц вокруг среднего значения (черная линия).

Таблица 5:

Размеры и площадь поверхности средней частицы.

Средние размеры и площадь поверхности частиц представлены в табл. 5. Видно, что частицы, полученные в измельчителе, оснащенном ситом с размером ячеек 14 мм (частицы фракционного состава, близкого к P_CL), были короче на 35 %, 30 % шире и на 26% толще, чем эталонные промышленные частицы P_CL. Что касается площади поверхности, то наибольшее значение было получено для частиц, измельченных на сите с размером ячеек 10 мм. Площадь поверхности частиц является параметром, влияющим на свойства получаемых в результате древесно-стружечных плит. Чем меньше площадь поверхности, тем ниже площадь соединения, тем сильнее могут быть затронуты механические характеристики плит (Мослеми 19).74, Немли и др. 2007, Йемеле и др. 2008).

Площадь поверхности частиц является параметром, влияющим на свойства получаемых в результате древесно-стружечных плит. Чем меньше площадь поверхности, тем ниже площадь соединения, тем сильнее могут быть затронуты механические характеристики плит (Мослеми 19).74, Немли и др. 2007, Йемеле и др. 2008).

Выводы

Было продемонстрировано, что тип связующего (УФ или ПФ) в фанере не оказывает существенного влияния на размерные характеристики получаемых частиц. Размер ячеек сита, используемого в измельчителе, оказал доминирующее влияние на фракционный состав, объемную плотность и размеры извлеченных частиц. В отличие от частиц, полученных с сит 25 и 38 мм, содержание пыли в частицах с сит 10 и 14 мм было ниже, чем в первичных промышленных частицах. Показано, что частицы, полученные на сите с размером ячеек 14 мм, проявляли свойства, наиболее близкие к определенным для промышленных первичных частиц. Средняя извлеченная частица была на 35 % короче, на 30 % шире и на 26 % толще, чем средняя эталонная частица. Представленные результаты показали возможность использования отходов фанеры в качестве источника рекуперированных частиц, обладающих свойствами, сравнимыми со свойствами промышленных частиц. Таким образом, постулируется, что отходы фанеры могут быть переработаны в частицы для производства древесно-стружечных плит.

Представленные результаты показали возможность использования отходов фанеры в качестве источника рекуперированных частиц, обладающих свойствами, сравнимыми со свойствами промышленных частиц. Таким образом, постулируется, что отходы фанеры могут быть переработаны в частицы для производства древесно-стружечных плит.

Ссылки:

Azambuja, R. da R.; де Кастро, В.Г.; Трианоски, Р.; Ивакири, С. 2018. Переработка древесных отходов от строительства и сноса для производства древесно-стружечных плит. Maderas-Cienc tecnol 20 (4): 681-690. https://doi.org/10.4067/S0718-221X2018005041401.

Бадехо, С.О.О. 1988. Влияние геометрии чешуек на свойства цементно-стружечной плиты из смешанной древесины тропических пород. Wood Sci Technol 22 (4): 357-369. https://doi.org/10.1007/BF00353325.

Бардак, С.; Немли, Г.; Бардак, Т. 2019 г.. Сравнение качества древесно-стружечных плит из сердцевины и заболони лиственницы европейской. Maderas-Cienc Tecnol 21 (4): 511-520. https://doi.org/10. 4067/S0718-221X201

4067/S0718-221X201

00407.

Болтон, Эй Джей; Хамфри, ЧП; Каввоурас, П.К. 1989. Горячее прессование сухих формованных древесных композитов. Часть 3. Прогнозируемое изменение давления пара и температуры во времени в сравнении с экспериментальными данными для лабораторных плат. Holzforschung 43 (4): 265-274. https://doi.org/10.1515/hfsg.1989.43.4.265.

Чарнецкий Р.; Дзюрка, Д .; Ленка, Дж. 2003. Использование переработанных плит в качестве заменителя частиц в центральном слое древесно-стружечных плит. Электронный журнал польских сельскохозяйственных университетов, Технология древесины 6(2):#01. http://www.ejpau.media.pl/volume6/issue2/wood/art-01.html

Демиркир, К.; Чолакоглу, Г. 2007. Выбросы формальдегида из древесно-стружечных плит, изготовленных из отходов фанерной промышленности. Holz Roh Werkst 65 (6): 483-484. https://doi.org/10.1007/s00107-007-0202-8.

Европейский парламент, Совет Европейского союза. 2009. 2009/28/EC Европейского парламента и Совета от 23 апреля 2009 г. о содействии использованию энергии из возобновляемых источников и изменении и последующей отмене Директив 2001/77/EC и 2003/30/EC. Официальный журнал Европейского Союза L 140.pp. 16-62. Документ 32009L0028. https://eur-lex.europa.eu/legal-content/EN/ALL/?uri=CELEX%3A32009L0028

о содействии использованию энергии из возобновляемых источников и изменении и последующей отмене Директив 2001/77/EC и 2003/30/EC. Официальный журнал Европейского Союза L 140.pp. 16-62. Документ 32009L0028. https://eur-lex.europa.eu/legal-content/EN/ALL/?uri=CELEX%3A32009L0028

ЕН. 1993. Древесные плиты. Определение плотности. ЕН 323. 1993. Европейский комитет по стандартизации: Брюссель, Бельгия.

Гэмедж, Н.; Сетунге, С .; Джолландс, М.; Hague, J. 2009. Свойства древесно-стружечных плит на основе отходов лесопильного производства лиственных пород в зависимости от параметров обработки. Ind Crops Prod 29 (1): 248-254. https://doi.org/10.1016/j.indcrop.2008.05.012.

Graser, M. 1962. Temperaturvelauf in industriell gefertigten Spanplatten während des Preßvorgangs, festgestellt durch Meßsonden (Распределение температуры в древесностружечных плитах, изготовленных в условиях промышленного прессования, контролируемое термопарой). Хольц — Zentralblatt 137 (4): 6-8.

Хата Т. ; Каваи, С.; Сасаки, Х. 1990. Производство ДСП с впрыском пара. Часть 2: Компьютерное моделирование поведения температуры в стружечном мате при горячем и пароструйном прессовании. Wood Sci Technol 24 (1): 65-78. https://doi.org/10.1007/BF00225307.

; Каваи, С.; Сасаки, Х. 1990. Производство ДСП с впрыском пара. Часть 2: Компьютерное моделирование поведения температуры в стружечном мате при горячем и пароструйном прессовании. Wood Sci Technol 24 (1): 65-78. https://doi.org/10.1007/BF00225307.

Эрнандес, RE; Пассарини, Л.; Кубаа, А. 2014. Влияние температуры и влажности на механические свойства выбранной древесины, участвующие в процессе измельчения. Wood Sci Technol 48 (6): 1281-1301. https://doi.org/10.1007/s00226-014-0673-9.

Хиллринг, Б.; Каналс, Г.; Олссон, О. 2007 г. Рынок восстановленной древесины в Европе – обзор. В: Галлис, гл. (ред.) Управление восстановленной древесиной, University Studio Press: Салоники, Греция, стр. 201-213.

Хамфри, ЧП; Болтон, А.Дж. 1989. Горячее прессование сухих формованных древесных композитов. Часть II. Имитационная модель переноса тепла и влаги и типичные результаты. Holzforschung 43 (3): 199-206. https://doi.org/10.1515/hfsg.1989.43.3.199.

Хутшнекер, К. 1975. Neuere Entwicklungen auf dem Spanplattengebiet. Хольц Ро Веркст 33 (10): 357-364. https://doi.org/10.1007/BF02611201.

Хольц Ро Веркст 33 (10): 357-364. https://doi.org/10.1007/BF02611201.

ИСО. 2014. Физико-механические свойства древесины. Методы испытаний небольших чистых образцов древесины. Часть 2. Определение плотности для физико-механических испытаний. ИСО 13061-2. 2014. Международная организация по стандартизации: Женева, Швейцария.

Коллманн, Ф. 1955. Technologie des Holzes und der Holzwerkstoffe. Springer — Verlag: Берлин, Германия.

Kurowska, A. 2015. Древесные отходы в соответствии с законодательством Польши и Европейского Союза. Сильван 159 (5): 355-360.

Куровска А. 2016. Структура поставок древесных отходов в Польше. Сильван 160 (3): 187–196.

Lykidis, CH; Григориу, А. 2008. Гидротермальная переработка отходов и производительность переработанных древесно-стружечных плит. Управление отходами 28 (1): 57-63. https://doi.org/10.1016/j.wasman.2006.11.016.

Mantau, U. 2010. Результаты баланса ресурсов древесины – достаточно ли древесины для Европы? В: Mantau, U. et al. (ред.) EUwood — Реальный потенциал изменений в росте и использовании лесов ЕС. Заключительный отчет, Гамбург, Германия, стр. 19.-34.

et al. (ред.) EUwood — Реальный потенциал изменений в росте и использовании лесов ЕС. Заключительный отчет, Гамбург, Германия, стр. 19.-34.

Мерл, AD; Хумар, М.; Окстад, Т .; Пикардо, В.; Рибейро, А .; Steierer, F. 2007. Количество восстановленной древесины в странах COST E31 и Европе. В: Галлис, гл. (ред.) Управление восстановленной древесиной. University Studio Press: Салоники, Греция, стр. 79–116.

Мейер, Б. 1969. Zum Problem der Bestimmung der spezifischen aeusseren Oberflaeche von Holz und Holzpartikeln. Хольцтехнологии: 168-172

Мослеми, А.А. 1974. ДСП. Том 1: Материалы. Издательство Университета Южного Иллинойса: Карбондейл, США.

Манди, Дж. С.; Бонфилд, П.В. 1998. Прогнозирование краткосрочных свойств древесно-стружечных плит с использованием теории композитов. Wood Sci Technol 32 (3): 237-245. https://doi.org/10.1007/BF00704846.

Назерян М.; Галено, доктор медицины; Шоджайишад, М .; Шарифпур, Х .; Тафтиян, М.Г. 2011. Свойства трехслойной ДСП, изготовленной из древесины ателя (Tamarix aphylla) и обрезков частиц миндаля (Amygdalus communis) и фисташки (Pistacia vera). J Basic Appl Sci Res 1 (8): 837-843.

J Basic Appl Sci Res 1 (8): 837-843.

Немли, Г.; Айдын, И.; Зекович, Э. 2007. Оценка некоторых свойств древесно-стружечных плит в зависимости от производственных параметров. Mater Des 28 (4): 1169-1176. https://doi.org/10.1016/j.matdes.2006.01.015.

Niemz, P. 1993. Physik des Holzes und der Holzwerkstoffe. Коллекция исследований ETH Zurich: Лайнфельден — Эхтердинген, Германия. https://doi.org/10.3929/ethz-a-010635628

Сэки, Э.К.; Семпл, К.Е.; Огайо, ЮЗ; Смит, Г. Д. 2008. Повышение прочности внутреннего соединения древесно-стружечных плит за счет перераспределения размера частиц. Wood Fiber Sci 40 (2): 214-224.

Сучсленд, О.; Вудсон, Г.Э. 1991. Практика производства древесноволокнистых плит в США. Министерство сельского хозяйства, Лесная служба: США.

Томен, Х.; Хамфри, П.Е. 2001. Горячее прессование древесных композитов: отдельные аспекты физики, исследованные с помощью моделирования. Материалы 5-го европейского симпозиума по панельным изделиям, 10–12 октября 2001 г. , Лландидно, Уэльс, Великобритания, стр. 38–49.

, Лландидно, Уэльс, Великобритания, стр. 38–49.

Ван Бентем, М.; Лук-порей, Н.; Мантау, Ю.; Weimar, H. 2007. Рынки восстановленной древесины в Европе: тематические исследования для Нидерландов и Германии на основе проекта биообмена. Методы обнаружения в практическом применении. В: Галлис, гл. (ред.) Управление восстановленной древесиной, University Studio Press: Салоники, Греция, стр. 215-228.

Йемеле, M.C.N.; Бланше, П.; Клотье, А .; Кубаа, А. 2008. Влияние содержания коры и геометрии частиц на физические и механические свойства древесно-стружечных плит из черной ели и коры осины дрожащей. Форест Прод Ж 58 (11): 48-56.

Зборжил, Ю.; Пеши, П. 2011. Мнение Европейского экономического и социального комитета о «Возможностях и проблемах для более конкурентоспособного европейского деревообрабатывающего и мебельного сектора» (мнение по собственной инициативе). Официальный журнал Европейского Союза C 24. Документ 52011IE1598. С. 18-23. https://eur-lex.europa.eu/legal-content/EN/TXT/?uri=CELEX%3A52011IE1598.

Примечания автора

♠ Автор, ответственный за переписку: [email protected]

Определение эффективной плотности отходов | Law Insider

означает использованную воду, содержащую вещества или объекты, которые подпадают под действие национального законодательства.

означает любое неконтейнерное накопление твердых, нетекучих отходов, которые используются для обработки или хранения.

означает любой объект, связанный с удалением твердых отходов, как определено в NCGS 130A-290(a)(35).

или «отходы» означает радиоактивные отходы, не классифицируемые как высокоактивные отходы, трансурановые отходы, отработавшее ядерное топливо или побочный материал, как это определено в Разделе 11(e)(2) Закона об атомной энергии 1954 года ( 42 США, 2014 г.).

означает площадку, местоположение, участок земли, установку или здание, используемые для сжигания, компостирования, санитарного захоронения или других методов удаления твердых отходов или, если твердые отходы состоят из утильных шин, для сбора, хранения или переработка твердых отходов; или для перевозки твердых отходов.

означает, как определено в NCGS 130A-290(a)(36), любое место, где твердые отходы утилизируются путем сжигания, санитарного захоронения или любым другим способом.

означает отходы электрического и электронного оборудования, полностью или частично, или отходы от их производства, восстановления и ремонта, которые предназначены для утилизации в качестве отходов.

означает шину, которая больше не подходит для своего первоначального назначения из-за износа, повреждения или дефекта.

означает необработанную древесину и необработанные изделия из древесины, включая пни (целые или измельченные), деревья, ветки деревьев (целые или измельченные), кору, опилки, щепу, обрезки, горбыль, обрезки и стружку. Древесные отходы не включают:

означает любые отходы, в том числе мусор, мусор и бытовые отходы в септических резервуарах, полученные от домашних хозяйств, в том числе односемейных и многоквартирных жилых домов, гостиниц и мотелей, ночлежных домов, лесничих. , помещения для экипажа, кемпинги, площадки для пикников и дневные зоны отдыха.

, помещения для экипажа, кемпинги, площадки для пикников и дневные зоны отдыха.

означает любое вещество или смесь веществ, предназначенных для предотвращения, уничтожения, отпугивания или смягчения любых грибков.

означает лицо, обученное обращению с химическими или обычными боеприпасами или взрывчатыми веществами, их транспортировке, процедурам обезвреживания или методам уничтожения. Специалисты по экстренному реагированию на взрывчатые вещества или боеприпасы включают Министерство обороны (DOD) по аварийному обезвреживанию неразорвавшихся боеприпасов (EOD), подразделение технического сопровождения (TEU) и сертифицированный DOD гражданский персонал или персонал подрядчиков; и другой федеральный, штатный или местный правительственный или гражданский персонал, прошедший аналогичную подготовку по реагированию на чрезвычайные ситуации со взрывчатыми веществами или боеприпасами.

означает радиоактивный материал в газообразной, жидкой или твердой форме, дальнейшее использование которого не предусмотрено или не рассматривается государством-членом или юридическим или физическим лицом, решение которого принято государством-членом, и который регулируется как радиоактивные отходы. компетентным регулирующим органом в рамках законодательной и нормативной базы государства-члена;

компетентным регулирующим органом в рамках законодательной и нормативной базы государства-члена;

означает любой инсектицидный продукт, предназначенный для использования против муравьев, тараканов или других домашних ползающих членистоногих, включая, помимо прочего, клещей, чешуйниц или пауков. «Инсектицид от ползающих насекомых» не включает продукты, предназначенные для использования исключительно на людях или животных, а также любые продукты от клещей домашней пыли. Только для целей данного определения:

означает площадку для удаления отходов, которая не является площадкой для удаления сточных вод, канализационными сооружениями или прудом для стабилизации отходов; и

означает любой участок захоронения твердых отходов, завод по уменьшению объема, перегрузочную станцию или другой объект, целью которого является хранение, сбор, транспортировка, обработка, утилизация, переработка, рециркуляция или удаление, или любое их сочетание. , твердых отходов. Этот термин не включает предприятие по переработке рекуперированных материалов или объекты, которые используют или отгружают регенерированные материалы, за исключением той части объектов, которая занимается обращением с твердыми отходами.

, твердых отходов. Этот термин не включает предприятие по переработке рекуперированных материалов или объекты, которые используют или отгружают регенерированные материалы, за исключением той части объектов, которая занимается обращением с твердыми отходами.

означает лицо, занимающееся вывозом универсальных отходов за пределы площадки воздушным, железнодорожным, автомобильным или водным транспортом.

означает любую операцию, услугу, лекарство или товар, предназначенные для улучшения внешности человека путем изменения физических характеристик, которые находятся в пределах нормы, но могут считаться неприятными или неприглядными, за исключением случаев, когда это необходимо в связи с травмой. .

означает листья, скошенную траву, дворовый и садовый мусор и кусты, включая чистый древесный растительный материал диаметром не более 6 дюймов. Этот термин не включает пни, корни или кустарники с неповрежденными корневыми комами.

означает физическое или юридическое лицо, которому Департамент выдал лицензию на утилизацию отходов медицинской марихуаны в соответствии с законодательством штата Оклахома и настоящими Правилами.