Плотность щепы и опилок

Плотность щепы и опилокОтоплениеОтопление дровамиДрова и древесинаЗаписки истопникаКалькулятор истопникаДровяное отопление » Древесина » Плотность щепы и опилок

Плотность щепы и опилок

Щепа – основной продукт измельчения древесины. Различают технологическую, зелёную, топливную и декоративную щепу. Классификация фракций и свойств щепы, как измельчённой древесины – определяются действием нескольких устаревших советских ГОСТ-ов (ГОСТ 23246-78 и ГОСТ 18110-72). Новой официальной нормативно-технической документации в этой области не замечено. |

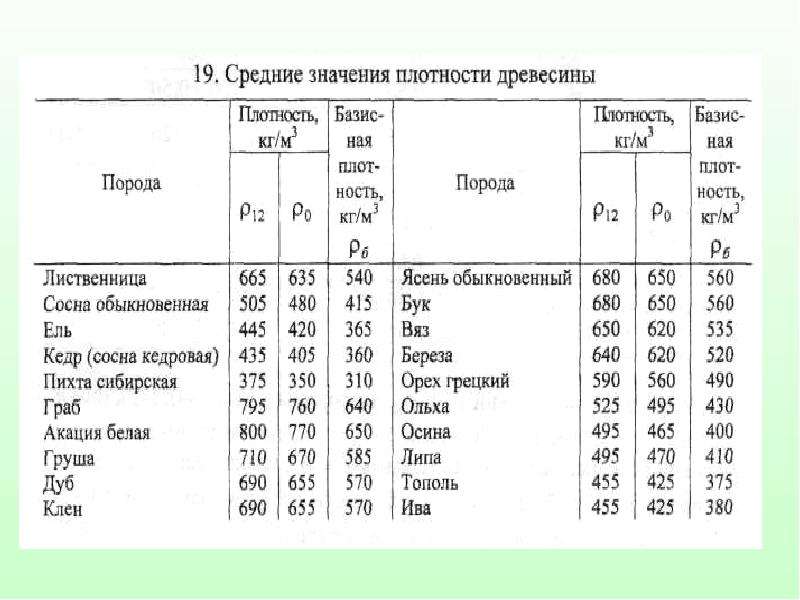

Таблица плотности (удельного веса) древесины

Таблица плотности щепы и измельчённой древесины

Калькулятор расчёта веса древесины и щепы

- Фракции измельчённой древесины

- Термины и свойства измельчённой древесины

Фракции измельчённой древесины

- Щепа

- Щепа – измельчённая древесина, полученная в результате измельчения древесного сырья рубильными машинами и специальными устройствами.

- Технологическая щепа

- Основной стандартный размер частиц технологической щепы составляет 10…20мм. Технологическая щепа может содержать фракцию 20…30мм в количестве 3…10% и фракцию 5…10мм в количестве 0…10% от общей массы. Общий предел размеров частиц технологической щепы составляет 5…30мм. Для производства древесностружечных плит допускается щепа с длиной частиц, до 60мм и шириной, до 30мм.

- Учёт технологической щепы производится в кубических метрах плотной массы в зависимости от породы дерева, с округлением до 0,1куб.м. Коэффициенты перевода объёма щепы в плотную древесную массу: 0,36 – свежеотгруженная щепа, 0,40 – транспортировка до 50км, 0,42 – перевозка свыше 50км, 0,43 – в конце транспортировки на расстояние от 500км.

- Зелёная щепа – промежуточный продукт лесной промышленности, используемый в качестве технологического сырья или топлива. Размеры фракции и количество примеси коры, листьев, минеральных и других веществ устанавливается на уровне внутрихозяйственной документации.

- Топливная щепа – щепа для производства тепловой энергии. Стандартов на топливную щепу не существует. Размеры фракции и количество посторонних примесей для топливной щепы указывается производителем отопительного оборудования. Производитель топливного оборудования не ограничен в выборе фракции и качества сжигаемой щепы. Межхозяйственная (торговая) отгрузка топливной щепы производится по факту – либо в объёмных единицах (куб.

- Декоративная щепа – материал для дизайнеров. Ограничения по породе дерева, размеру и форме частиц, цвету окраса накладываются только дизайнерской фантазией.

- Дроблёнка

Техническое наименование щепы, полученной на дробилках, шаровых и молотковых мельницах. Характерный признак дроблёнки – закруглённые края древесных частиц. На дроблёнку распространяются все нормативы обычной цепы. Иного отличия от обычной щепы, нежели по форме края древесной частицы у дроблёнки нет.

- Древесная стружка

- Стружка – тонкие частицы древесины, образованные в процессе механической обработки (резания дерева). Различают стружку-отходы и специально изготовленную стружку. Стружка-отходы промышленной ценности не имеет и используется как топливное или вторичное (подстилка в животноводстве) сырье. Специально изготовленная технологическая стружка используется в производственных процессах целлюлозно-бумажной и гидролизной промышленностей.

Насыпная плотность специально изготовленной измельчённой технологической стружки, фракцией 5-8 мм находится в пределах 10-25% от плотности обычной древесины. Специально изготовленная технологическая стружка похожа на обычные древесные опилки. В 60-80 годы, специально изготовленная стружка (ГОСТ 5244-79) использовалась, как упаковочный материал для фруктов и стеклянных изделий.

Насыпная плотность специально изготовленной измельчённой технологической стружки, фракцией 5-8 мм находится в пределах 10-25% от плотности обычной древесины. Специально изготовленная технологическая стружка похожа на обычные древесные опилки. В 60-80 годы, специально изготовленная стружка (ГОСТ 5244-79) использовалась, как упаковочный материал для фруктов и стеклянных изделий. - Древесные опилки

- Древесные опилки – отходы деревообработки – мелкие частицы древесины, образованные в процессе пиления дерева. Технологические опилки

- Учёт опилок производится в кубических метрах плотной массы в зависимости от породы дерева, с округлением до 0,1куб.

м. Коэффициенты перевода объёма опилок в плотную древесную массу: 0,28 – свежеотгруженные опилки, 0,34 – транспортировка от 5км до 50км, 0,36 – перевозка от 50км до 500км, 0,38 – в конце транспортировки на расстояние свыше 500км.

м. Коэффициенты перевода объёма опилок в плотную древесную массу: 0,28 – свежеотгруженные опилки, 0,34 – транспортировка от 5км до 50км, 0,36 – перевозка от 50км до 500км, 0,38 – в конце транспортировки на расстояние свыше 500км. - Насыпная плотность древесных опилок колеблется в пределах 220-420 кг/м³ для сухих (8-15% влажности) и 320-580 кг/м³ для влажных (от 15% влажности) опилок.

- Древесная мука

Гранулоподобные древесные частицы, полученные в результате сухого механического размола древесины. Размер частиц 0,10…0,25мм. Насыпная плотность по ГОСТ16361-87 100…140 кг/куб.метр. Стандартная влажность древесной муки – до 8%. Используется, как промышленное сырьё. - Древесная пыль

- Несортированные частицы дерева, размером до 1мм.

Термины и свойства измельчённой древесины

- Размер частицы

- Длине соответствует размер вдоль волокон, ширине – наибольший размер поперёк волокон, толщине – наименьший размер поперёк волокон

- Фракция

- Совокупность древесных частиц, близким по своим геометрическим размерам.

Максимальный размер для частицы фракции определяется по наибольшей её стороне.

Максимальный размер для частицы фракции определяется по наибольшей её стороне. - Фракционный состав

- Количественное отношение фракции к общей массе измельчённой древесины

- Фракция крупная, кондиционная, мелкая

- Для фракции устанавливается интервал размеров, например 5..15 мм. Древесные частицы в заданных пределах называются кондиционными, остальные – крупными или мелкими, соответственно

- Отсев

- Самая мелкая фракция после просеивания измельчённой древесины через сита

- Породный состав

- Количественное соотношение древесины разных пород в смеси измельчённой древесины

- Инородные примеси

- Наличие в древесной массе частиц не древесного происхождения

- Примесь гнили и коры

- Наличие в древесной массе частиц коры и с поражёнными гнилью участками

- Насыпная плотность

- Отношение измельчённой древесной массы к её объёму

- Коэффициент полнодревесности

- Отношение объёма древесины к объёму полученной из неё древесной массы

- Коэффициент уплотнения массы

- Уплотнение первоначального объёма древесных частиц за счёт механических воздействий (сжатия, тряски)

- Степень уплотнения

- Отношение разности насыпного и уплотнённого объёмов к уплотнённому

- Влажность

- Массовая доля воды в массе измельчённой древесины.

Состоит из влаги, содержащейся в частичках самой древесины и влаги, находящейся между ними – поглощённой смесью, впитанной (абсорбированной) воды. За счёт впитанной влаги, в отличие от влажности древесины – влажность измельчённой древесной массы может достигать огромных цифр, например 150…200%. В древесной массе, влажность от 30% начинаются грибковые гнилостные процессы. Поэтому, измельчённая древесина, влажностью до 30% принимается, как пригодная к хранению. Остальную древесину нужно сушить.

Состоит из влаги, содержащейся в частичках самой древесины и влаги, находящейся между ними – поглощённой смесью, впитанной (абсорбированной) воды. За счёт впитанной влаги, в отличие от влажности древесины – влажность измельчённой древесной массы может достигать огромных цифр, например 150…200%. В древесной массе, влажность от 30% начинаются грибковые гнилостные процессы. Поэтому, измельчённая древесина, влажностью до 30% принимается, как пригодная к хранению. Остальную древесину нужно сушить. - Смерзаемость, сыпучесть, слёживаемость, сводообразование

- Свойства измельчённой древесины, проявляющиеся при хранении и транспортировке

- Самовозгораемость

- Способность к самовоспламенению при определённых условиях

ГОСТ 17462-84 Продукция лесная [504.36 Kb] (cкачиваний: 310)

ГОСТ 18110-72 Плиты древесностружечные [546.9 Kb] (cкачиваний: 150)

ГОСТ 23246-78 Древесина измельчённая. [323.09 Kb] (cкачиваний: 423)

ГОСТ 15815-83 Щепа технологическая [511. 9 Kb] (cкачиваний: 1059)

9 Kb] (cкачиваний: 1059)

ГОСТ 5244-79 Стружка древесная [369.95 Kb] (cкачиваний: 365)

ГОСТ 18320-78 Опилки древесные [457.1 Kb] (cкачиваний: 763)

ГОСТ 16361-87 Мука древесная [338.19 Kb] (cкачиваний: 214)

| Вид древесного топлива | Относительная влажность | Насыпная плотность | Низшая рабочая теплотворная способность | Золосо- держание | ||

| % | кг/м3 | кКал/кг | квт*ч/кг | МДж/кг | % | |

| Опилки | 45-60 | 250-350 | 2186-1427 | 2,54-1,66 | 9,15-5,97 | 0,4-0,5 |

| Стружка столярного производства | 5-15 | 80-120 | 4213-3707 | 4,9-4,3 | 17,6-15,5 | 0,4-0,6 |

| Щепа топочная из отходов деревообработки | 10-50 | 150-300 | 3960-1933 | 4,6-2,25 | 16,6-8,1 | 0,4-1 |

| Щепа из отходов лесопиления | 45-60 | 250-350 | 2186-1427 | 2,54-1,66 | 9,15-5,97 | 0,5-2 |

| Щепа от лесозаготовки | 50-60 | 250-400 | 1933-1427 | 2,25-1,66 | 8,1-5,97 | 1-3 |

| Щепа от целых деревьев | 45-55 | 250-350 | 2186-1680 | 2,54-2,47 | 9,15-8,9 | 1-2 |

| Щепа от окорки | 40-55 | 250-350 | 2440-1680 | 2,84-2,47 | 10,2-8,9 | 0,5-2 |

| Щепа от пней | 30-50 | 200-300 | 2947-1933 | 3,43-2,25 | 12,3-8,1 | 1-3 |

| Кора берёзы | 45-55 | 300-400 | 2186-1680 | 2,54-2,47 | 9,15-8,9 | 1-3 |

| Кора мягких пород дерева | 50-65 | 250-350 | 1933-1173 | 2,25-1,36 | 8,1-4,9 | 1-3 |

| Утиль древесины | 15-30 | 150-250 | 3707-2947 | 4,3-3,43 | 15,5-12,3 | 1-5 |

| Древесная пыль | 5-15 | 100-150 | 4213-3707 | 4,9-4,3 | 17,6-15,5 | 0,4-0,8 |

| Фанерные отходы | 5-15 | 200-300 | 4213-3707 | 4,9-4,3 | 17,6-15,5 | 0,4-0,8 |

Инструкция по определению насыпной плотности угля: удельный вес ила

Илом называется вещество, образующееся на дне стоячих водоемов или русел проточных вод. Он представляет собой смесь очень мелких частиц органического и минерального происхождения. Среднее количество фракций ила размером менее 0,01 мм достигает 50% от общей массы.

Он представляет собой смесь очень мелких частиц органического и минерального происхождения. Среднее количество фракций ила размером менее 0,01 мм достигает 50% от общей массы.

В естественных условиях эта тонкозернистая порода находится в вязком (текучем) состоянии. Залегая на дне таких водоемов как моря или озера, ил может состоять из частиц разрушающихся горных пород и твердых остатков живых организмов, населяющих эти водоемы. В зависимости от основных компонентов насыщающих ил выделяют:

- известковые, терригенные, алевритовые, пелитовые илы;

- диатомовые, радиоляриевые, птероподовые, глобигериновые.

Также встречаются илы насыщенные остатками вулканического происхождения или гнилостными отложениями, образованными в результате загнивания большого количества органики. Это вещество (сапропель) вызывает активное выделение сероводорода.

Сколько весит ил?

Вопрос о том, какой вес ила, возникает при проведении строительных работ, транспортировке донного грунта, подсчетах массы иловых отложений, определении плотности сапропеля и прочих технических задачах.

Среднее значение удельного веса илового осадка приравнивается к 1.6 т/м3. В зависимости от разновидности ила и от его физического состояния (сухой он или мокрый) будет меняться соответственно и плотность. Ил в естественном состоянии, а также вес сапропеля в насыпи имеют разные значения плотности. Данные приведены в таблице.

Использование ила

Человечество научилось применять ил в своих нуждах. Так, являясь начальной стадией, которую проходят связанные осадочные породы, ил может использоваться в производстве минеральных вытяжек для животных, а также в качестве удобрения почвы в сельском хозяйстве.

Для улучшения качества почвы лучшим считается озерный сапропель. В нем много полезной органики и минералов. Он активно стимулирует рост и развитие растений, а также является естественным антисептиком.

Можно использовать под огородные культуры болотный ил. Для растений он более питателен, чем навоз. Добавление такого компонента в компостную кучу нейтрализует действие разлагающихся фекалий, потенциальная опасность заражения исчезает. Речной ил рекомендуется смешивать с навозом. Его ценность наименьшая, в сравнении с другими видами ила.

Речной ил рекомендуется смешивать с навозом. Его ценность наименьшая, в сравнении с другими видами ила.

Активно используются некоторые виды ила для грязелечения. Обычно используется отложения соленых озер. Органические и минеральные элементы грязи, сернистые соединения её образуют вязкую студенистую массу, в которой массовая доля воды достигает 50%. Действующие вещества (йод, закись железа, аммиак, органические кислоты) лечебных грязей благотворно влияют на кожу, уничтожают болезнетворные бактерии, улучшают кровообращение, кожное дыхание, стимулируют работу нервных окончаний, работу организма в целом.

| Таблица плотности древесины | В промышленности и в отопительных целях используют измельчённую древесину – древесную щепу, опилки и стружку. Насыпная плотность измельчённой древесины определяется степенью её измельчения, влажностью древесной смеси и породой измельчённых деревьев. Определяющим фактором плотности измельчённой древесной массы выступает фракционный состав – степень измельчения древесного материала |

Калькулятор расчёта веса древесины и щепы

Плотность щепы и измельчённой древесины

Таблица плотности (удельного веса) древесины

Таблица плотности щепы и опилок

в зависимости от породы дерева

| Насыпная плотность свежеотгруженной технологической щепы | Насыпная плотность свежеотгруженных древесных опилок | |||

| Порода дерева | Плотность (кг/м3) | Предел плотности (кг/м3) | Плотность (кг/м3) | Предел плотности (кг/м3) |

| Дуб | 292 | 248-371 | 227 | 193-288 |

| Акация | 277 | 234-288 | 215 | 182-225 |

| Граб | 273 | 266-286 | 213 | 207-223 |

| Ясень | 270 | 187-342 | 210 | 146-266 |

| Рябина (дерево) | 262 | 248-320 | 204 | 193-249 |

| Яблоня | 259 | 237-302 | 202 | 185-235 |

| Бук | 244 | 223-295 | 190 | 174-230 |

| Вяз | 238 | 202-295 | 185 | 157-230 |

| Лиственница | 239 | 194-239 | 186 | 151-186 |

| Клён | 236 | 205-248 | 183 | 160-193 |

| Берёза | 234 | 184-277 | 182 | 143-216 |

| Груша | 241 | 211-256 | 188 | 164-199 |

| Каштан | 234 | 216-259 | 182 | 168-202 |

| Кедр | 205 | 202-209 | 160 | 157-162 |

| Сосна | 187 | 112-274 | 146 | 87-213 |

| Липа | 184 | 158-288 | 143 | 123-224 |

| Ольха | 180 | 169-209 | 132-162 | |

| Ива | 176 | 167-212 | 137 | 129-165 |

| Осина | 169 | 166-198 | 132 | 129-154 |

| Ель | 162 | 133-270 | 126 | 104-210 |

| Верба | 162 | 151-180 | 126 | 118-140 |

| Орех лесной | 155 | 151-162 | 120 | 118-126 |

| Орех грецкий | 202 | 176-212 | 157 | 137-165 |

| Тополь | 153 | 140-212 | 119 | 109-165 |

| Пихта | 148 | 126-216 | 115 | 98-168 |

Пояснение к таблице

- В таблице указана плотность измельчённой древесины при влажности 12%.

- Исходные показатели удельного веса древесины взяты из «Справочника по массам авиационных материалов» изд. «Машиностроение» Москва 1975г. и дополнены из университетской методички – Коломинова М.В., Методические указания для студентов специальности 250401 «Лесоинженерное дело», Ухта УГТУ 2010г.

- Расчёт плотности щепы выполнен по ГОСТ 15815-83 «Щепа технологическая»

- Расчёт плотности опилок выполнен по ГОСТ 18320-78 «Опилки древесные»

Щепа технологическая Согласно ГОСТ 15815-83 «Щепа технологическая», основную часть массы технологической щепы составляет фракция 10…20мм. Допускается содержание фракции 20…30мм в количестве 3…10% и фракции 5…10мм в количестве 0…10% от общей древесной массы. Общие пределы размеров частиц технологической щепы составляют 5…30мм. Средняя насыпная плотность равна 150-200кг/м3.

Учёт технологической щепы производится в кубических метрах плотной массы в зависимости от породы дерева, с округлением до 0,1куб.м. Коэффициенты перевода объёма щепы в плотную древесную массу: 0,36 – свежеотгруженная щепа, 0,40 – транспортировка до 50км, 0,42 – перевозка свыше 50км, 0,43 – в конце транспортировки на расстояние от 500км. Пример расчёта веса и насыпной плотности

Пример расчёта веса и насыпной плотности

для технологической щепы

Объём кузова КАМАЗа: 6,00 куб.м

Порода дерева: Тополь

Средняя плотность древесины тополя:

400 кг/куб.м (при влажности 12%)

(см. Таблицу удельного веса древесины)

Используемые коэффициенты перевода объёма:

0,36 (отгрузка), 0,4 (перевозка до 50км)

6,00 x 400 x 0,36 = 864 кг, дальше 864кг / 0,4 = 5,4 куб.м

Ответ: В кузов КАМАЗа-самосвала можно загрузить 864 кг (6 куб.м) технологической щепы из древесины тополя, влажностью 12%. После перевозки на расстояние до 50км, щепа в кузове автомобиля утрясётся до объёма 5,4 куб.м Топливная щепа Принципиально, современная топливная щепа – это попытка автоматизировать контроль подачи кусковой древесины в зону горения дровяного отопительного агрегата. В связи с низкой удельной теплотворностью, топливную щепу предпочитают приготавливать непосредственно в ходе отопительного процесса и не транспортируют дальше 100-150км. Вторым определяющим фактором для быстрого расходования полученной щепы является её повышенная влажность. Влажную щепу нужно отдельно сушить или сразу сжигать. При влажности щепы древесины более 30% в ней начинаются гнилостные грибковые процессы – такая древесина считается непригодной для длительного насыпного хранения.

Влажную щепу нужно отдельно сушить или сразу сжигать. При влажности щепы древесины более 30% в ней начинаются гнилостные грибковые процессы – такая древесина считается непригодной для длительного насыпного хранения.

В отличие от технологической щепы, государственных стандартов на топливную щепу не существует. Размеры фракции и фракционный состав для топливной щепы указываются производителем отопительного оборудования. Производитель топливного оборудования не ограничен в выборе фракции и качестве сжигаемой топливной щепы. Сложность контроля за влажностью и размерами фракции топливной щепы делает расчёт её насыпной плотности весьма проблематичным занятием. Межхозяйственная (торговая) отгрузка топливной щепы производится по факту обмера – либо в объёмных единицах (куб.метр), либо в весовых (тн, кг). Древесная стружка Древесная стружка – ненормируемый объёмный материал. Насыпная плотность измельчённой древесной стружки, фракцией 5-8 мм находится в пределах 10-25% от плотности обычной древесины. Древесные опилки Древесные опилки – отходы деревообработки, мелкие частицы древесины, образованные в процессе пиления дерева. Технологические опилки для бумажной и гидролизной промышленности должны содержать не более 8% коры, 5% гнили и 0,5% минеральных примесей (см. ГОСТ 18320-78 «Опилки древесные»). По ГОСТ 18320-78, размер фракции древесных опилок составляет 1…30мм. При этом, допускается содержание фракции менее 1мм в количестве до 10% и фракции более 30мм в количестве до 5% от общей опилочной массы.

Древесные опилки Древесные опилки – отходы деревообработки, мелкие частицы древесины, образованные в процессе пиления дерева. Технологические опилки для бумажной и гидролизной промышленности должны содержать не более 8% коры, 5% гнили и 0,5% минеральных примесей (см. ГОСТ 18320-78 «Опилки древесные»). По ГОСТ 18320-78, размер фракции древесных опилок составляет 1…30мм. При этом, допускается содержание фракции менее 1мм в количестве до 10% и фракции более 30мм в количестве до 5% от общей опилочной массы.

Учёт опилок производится в кубических метрах плотной массы в зависимости от породы дерева, с округлением до 0,1куб.м. Коэффициенты перевода объёма опилок в плотную древесную массу: 0,28 – свежеотгруженные опилки, 0,34 – транспортировка от 5км до 50км, 0,36 – перевозка от 50км до 500км, 0,38 – в конце транспортировки на расстояние свыше 500км. Средняя насыпная плотность древесных опилок колеблется в пределах 120-200 кг/м³ для сухих (8-15% влажности) и 320-580 кг/м³ для влажных (от 15% влажности) опилок.

Расчёт насыпной плотности щепы и опилок для

смеси измельчённой древесины разных пород дерева

Породный состав – количественное соотношение древесины разных пород, исчисляется в процентном содержании породы во всей массе древесной смеси. При расчёте плотности измельчённой смешанной древесной массы, коэффициенты породности применяются совместно со значениями величины плотности для древесины соответствующей породы:

Определение удельного веса измельчённой древесины,

состоящей из смеси фракций щепы пород в таком составе:

дуб 25%, липа 25%, клён 50%.

Общая формула вычисления удельного веса смеси фракций:

292×0,25 + 184×0,25 + 236×0,50 = 237 (кг/м3)

где, 292, 184, 236 – удельный вес щепы древесины дуба, липы и клёна, 0,25, 0,25, 0,50 – коэффициенты процентного содержания фракций пород в смеси измельчённой древесины

Альтернативное Отопление: дрова, дровяное, отопление

Интересные темы:

- Яйца 1 категории вес

Каждого заводчика кур несушек интересует вопрос, насколько продуктивна его работа и каково качество выпускаемой продукции.

…

… - Бизнес термины

Оглавление Краткий словарь бизнес и маркетинговых терминов Страница 2 Страница 3 Страница 1 из 3Агент…

- Как считать удельный вес

Среди множества параметров, характеризующих свойства материалов существует и такой как удельный вес. Иногда применяют термин…

- Физический вес зерна

Наталья Панасюк 24 Декабря 2013, 15:12 136951Зачетный вес, или загадочная формула ДюваляИсточник фото: Elevatorist.comМне всегда…

Деревянные опилки — использование и применение

Опилки – это наиболее доступное и бюджетное сырье с широким спектром использования. Это измельченная стружка бежевого цвета, частицы мелкой фракции, которые образуются в результате распила древесины. Отметим, что опилки не следует путать со щепой, ведь их получают специально.

Свойства опилок

Деревянные опилки обладают малым весом. Их насыпная плотность составляет примерно 220-580 кг на кубометр, все зависит от уровня влажности (стандартные показатели — от 8% до 15% и больше). Размеры не превышают 50 мм, а коэффициент парусности в сухом виде достигает 0,13-0,8 единиц.

Размеры не превышают 50 мм, а коэффициент парусности в сухом виде достигает 0,13-0,8 единиц.

В составе опилок содержится примерно 27% лигнина, который отвечает за одеревенение, а также 70% целлюлозы, гемицеллюлозы (фактически углеводов). Количество химических компонентов составляет:

- азот — 0,1%

- водород — 6%

- кислород — 44%

- углерод — 50%.

Основные показатели, различия и характеристики измельченной древесины обозначены в ГОСТе 23246-78, который регулирует этот тип сырья. В этом же документе прописаны главные термины и определения этого материала.

Это сырье можно назвать самым:

- экологичным. Опилки не вызывают аллергии, не дают вредных выбросов, являются абсолютно натуральными

- дешевым. Зачастую приходится платить только за доставку, потому что большая часть пилорам отдает опилки даром, считая их отходами

- теплосберегающим. Опилки прекрасно изолируют помещение от мостиков холода.

По этому параметру он не хуже минераловаты.

По этому параметру он не хуже минераловаты.

Использование древесные опилок

Самым простым и незамысловатым способом можно назвать сжигание, иначе говоря, утилизацию. Однако в отличие от непосредственной утилизации, когда опилки сжигают без извлечения каких-либо полезных свойств, сегодня древесные опилки применяют как твердотельное топливо. Использование опилок, особенно прессованных, популярно вследствие их небольшого объема. Прессованные опилки очень удобны в транспортировке.

Востребованными опилки являются и в садоводческом хозяйстве. В сельском хозяйстве опилки применяются довольно часто. Они – ценное удобрение, которое улучшает качественные показатели почвы. Кроме этого, их используют для мульчирования. Ими посыпают почву в местах посадки рассады. Все это положительно отражается на росте растений. Опилки задерживают испарение жидкости, являются защитой от перепада температур, предотвращают размывание почвы, а также угнетают прорастание сорняков. На опилках довольно часто выращивают разные грибные культуры, такие как вешенки или шампиньоны.

Применение опилок в строительной отрасли также весьма востребовано. Их них создают древесно-стружечные плиты (ДСП) и древесно-волокнистые плиты (ДВП или МДФ). Из таких плит создают разнообразные предметы мебели. Также, после прессования с клеем, получаются детали наиболее причудливой формы. Стоимость таких изделий существенно ниже, чем изделий из цельного дерева.

В целлюлозно-бумажной промышленности также используются древесные опилки. Из опилок создают бумагу, картон и прочие лесобумажные материалы. Лиственные и хвойные опилки помогают сохранить гектары лесных массивов, предотвращая массовую вырубку деревьев.

Низкий уровень плотности и легкость, иначе говоря «воздушность», делает опилки востребованными в качестве упаковочного материала. Наполнитель из опилок дает возможность уберечь хрупкие предметы, к примеру, бутылки или вазы, от повреждения в процессе перевозки.

Строго определенные сорта опилок используются для копчения мяса или рыбы. Отличным вариантом для копчения являются сухие отходы ольхи, дуба, бука и любых фруктовых пород. Их используют отдельно друг от друга или смешивают несколько сортов, чтобы добиться более изысканного вкуса.

Их используют отдельно друг от друга или смешивают несколько сортов, чтобы добиться более изысканного вкуса.

Отопление опилками

Рассказывая о применении древесных отходов в качестве горючего для отопительных систем, многим видится довольно легкий процесс: взять мешок, засыпать сырье в топку, поджечь и получить нужную температуру. Тем не менее, не стоит забывать, что не все опилки могут стать топливом. Основные параметры, которые нужно принять во внимание:

уровень влажности

плотность сырья.

От этих двух характеристик зависит эффективность работы котла. Исследования показали, что:

- мелкие невысушенные опилки из ленточной пилорамы имеют плотность примерно 250 кг/м3. Их расход на 1кВт мощности котла достигает примерно 0,5 кг в час, в процессе непрерывной работы

- пористая высушенная стружка от фрезерного станка отличается плотностью от 100 до 150 кг/м3. Расход такого материала составит 0,25 кг в час на 1кВт. Следовательно, для наиболее эффективной работы котла нужно приобретать наиболее сухое сырье, потому что его нужно намного меньше, чем влажного.

Однако, помните, что самым уязвимым местом всей системы отопления, построенной для применения сыпучих отходов деревообрабатывающего производства, является место для хранения топлива. Котел, имеющий мощность 25 кВт в не очень холодную зиму ежедневно нуждается примерно в половине кубометра опилок, поэтому понадобится регулярный подвоз топлива, либо довольно большой склад.

Вышеперечисленные советы касались только отопления с применением сыпучего сырья. Но ведь сегодня имеются технологии, позволяющие сделать топливо компактным, путем прессования стружки в небольшие брикеты.

Прессованные дрова из опилок в процессе горения выделяют такое же количество энергии, как и цельная древесина равного объема. В тоже время стоимость подобных прессованных брусков существенно ниже, чем дров. Учитывая еще и легкость перевозки, такое топливо получается предпочтительнее использовать. Брикетирование чаще всего осуществляется на тех же предприятиях, которые занимаются утилизацией отходов деревообработки.

Невзирая на тот факт, что деревообрабатывающая отрасль, а также бизнес по переработке древесных отходов в России развит давно, ниша все еще не заполнена. Разработано множество методов по переработке опилок, щепы, коры и прочих отходов. Переработка опилок использует лишь 50% имеющегося сырья, а на территории Сибири еще меньше – 35%. Вместе с тем остатки лесосечения и лесопиления вообще не перерабатываются и не используются. При изготовлении мебели используется примерно 45% древесных отходов. Следовательно, начинать бизнес в этой области сегодня является выгодным вложением.

Таблица плотности щепы и опилок в зависимости от породы дерева

| Насыпная плотность свежеотгруженной технологической щепы | Насыпная плотность свежеотгруженных древесных опилок | |||

| Порода дерева | Плотность (кг/м3) |

Предел плотности (кг/м3) |

Плотность (кг/м3) |

Предел плотности (кг/м3) |

| Дуб | 292 | 248-371 | 227 | 193-288 |

| Акация | 277 | 234-288 | 215 | 182-225 |

| Граб | 273 | 266-286 | 213 | 207-223 |

| Ясень | 270 | 187-342 | 210 | 146-266 |

| Рябина (дерево) | 262 | 248-320 | 204 | 193-249 |

| Яблоня | 259 | 237-302 | 202 | 185-235 |

| Бук | 244 | 223-295 | 190 | 174-230 |

| Вяз | 238 | 202-295 | 185 | 157-230 |

| Лиственница | 239 | 194-239 | 186 | 151-186 |

| Клён | 236 | 205-248 | 183 | 160-193 |

| Берёза | 234 | 184-277 | 182 | 143-216 |

| Груша | 241 | 211-256 | 188 | 164-199 |

| Каштан | 234 | 216-259 | 182 | 168-202 |

| Кедр | 205 | 202-209 | 160 | 157-162 |

| Сосна | 187 | 112-274 | 146 | 87-213 |

| Липа | 184 | 158-288 | 143 | 123-224 |

| Ольха | 180 | 169-209 |

140 |

132-162 |

| Ива | 176 | 167-212 | 137 | 129-165 |

| Осина | 169 | 166-198 | 132 | 129-154 |

| Ель | 162 | 133-270 | 126 | 104-210 |

| Верба | 162 | 151-180 | 126 | 118-140 |

| Орех лесной | 155 | 151-162 | 120 | 118-126 |

| Орех грецкий | 202 | 176-212 | 157 | 137-165 |

| Тополь | 153 | 140-212 | 119 | 109-165 |

| Пихта | 148 | 126-216 | 115 | 98-168 |

Внимание: эта страница находится в архиве. Перейти на действующий сайт Перейти на действующий сайтФизико-механические свойства кусковых отходов, за исключением насыпного веса, мало отличаются от свойств цельной древесины. Основное отличие любого сыпучего материала от сплошного заключается в дискретности его частиц (опилки, струкжка, пылинка). В связи с этим необходимо рассматривать физико-механические свойства отдельных частиц и свойства всей массы сыпучего материала. Насыпная масса, коэффициент полнодревесности и учет отходов. Древесные отходы, накапливаясь в одном месте без принудительного уплотнения, образует насыпь (кучу) и занимают объем больший, чем они занимали в цельной древесине до обработки последней, а вес единицы объема такой насыпи уменьшается за счет разрыхления, т.е. уменьшения полнодревесности. Отсюда возникают понятия и термины: «насыпная масса», «складочная масса» и «коэффициент полнодревесности». Отношение складочной массы к плотной массе в 1 м3 древесины одинаковой влажности называется коэффициентом заполнения или коэффициентом полнодревесности: Kv = G / Y, где G — насыпная масса отходов, кг/м3; Y — объемная масса плотной древесины,кг/м3. В приведенных ниже таблицах приведены коэффициенты полнодревесности кусковых отходов и насыпная масса и коэффициенты полнодревесности сыпучих отходов. Коэффициенты полнодревесности кусковых отходов

Насыпная масса и коэффициент полнодревесности сыпучих отходов

Целесообразно для кусковых отходов применять термин складочная масса, а в отношении сыпучих — насыпная масса. Объемный обмер щепы не лишен погрешностей, а коэффициенты, определяющие количество плотной древесины в 1 м3 насыпной щепы, лишь приближенно отражают фактический объем плотной древесины во всей партии. При этом способе в каждом отдельном случае невозможно учесть влажность, фракционный состав щепы, величину ее уплотнения, продолжительность и условия транспортировки и т. д. При обмере по массе фактическое количество плотной древесины в партии щепы (чистый вес щепы) определяется разницей в весе транспортных средств до и после разгрузки с учетом породы и влажности древесины. Для определения средней влажности щепы берут три пробы с каждой партии после разгрузки. Объем кондиционной щепы определяется по методике, предложенной ЦНИИМОД. Количество поступившей щепы суммируется за календарный период (сутки, смена и т. Объемная масса древесины в зависимости от породы и влажности

Метод учета по массе оказывается более эффективным при перевозке автотранспортом щепы, полученной из древесины сухопутной доставки. |

|||||

что это такое? Древесная топливная в мешках и технологическая щепа, сосновая и буковая, другие виды и их применение, плотность и вес

Многие знают, что в деревообрабатывающей отрасли обычно остаётся множество отходов, которые весьма проблематично утилизировать. Именно поэтому они используются повторно, а точнее вторично, при этом качество последующего сырья не страдает. После переработки древесины могут оставаться не только ветки, но также сучки, пыль и опилки. Одним из простых методов избавления от отходов можно назвать их сжигание, однако такой способ считается довольно затратным, а потому древесные отходы должным образом перерабатывают, получая так называемую щепу. О том, что же это такое, как ее производят и как используют, узнаем подробно в данной статье.

О том, что же это такое, как ее производят и как используют, узнаем подробно в данной статье.

Что это такое?

Говоря простым языком, щепа представляет собой измельченную древесину. Многие спорят о том, насколько она ценна, ведь она все-таки является отходом или же ее нередко называют продуктом вторичного производства. Тем не менее, данное сырье широко используется в различных целях и отраслях, в том числе оно применяется в качестве технологического сырья.

Себестоимость щепы очень небольшая, именно поэтому ее зачастую используют в качестве сырья для топлива. Особенностью такого вторичного производства продукта является то, что его можно производить круглый год.

Однако при этом сырье имеет массу недостатков, например, при несоблюдении условий хранения оно очень быстро начинает гнить.

Как делают?

Щепу получают с помощью специальных рубильных машин и других устройств, например, комбайнов. Остатки от древесины просто перерабатывают с соблюдением определенной технологии. Также для этих целей используются барабанные щеподробилки. В общем-то, техника может быть самой разнообразной. Сырье производится как на крупных предприятиях, так и в небольших частных мастерских. Комбайнами обычно пользуются профильные компании, непосредственно работающие с деревом. Рубильные станки используются для производства технологической щепы или же топливной.

Остатки от древесины просто перерабатывают с соблюдением определенной технологии. Также для этих целей используются барабанные щеподробилки. В общем-то, техника может быть самой разнообразной. Сырье производится как на крупных предприятиях, так и в небольших частных мастерских. Комбайнами обычно пользуются профильные компании, непосредственно работающие с деревом. Рубильные станки используются для производства технологической щепы или же топливной.

При производстве однородной массы щепок можно достигнуть очень высокого качества продукта в итоге. Возможности производства могут увеличить дополнительные установки на производстве, например, калибровочные сетки. Также при производстве древесной щепы нередко применяется обработка ультразвуком, которая в дальнейшем также повышает качество сырья, особенно если оно будет использоваться для арболита. Арболит широко применяется в строительстве.

Из каких пород изготавливается?

Деревянная щепа может быть получена из различной древесины, при этом разными могут быть ее плотность и вес. Куб в среднем может весить до 700 кг/м3. Что касается плотности древесины, то она очень разнообразна для различных пород. Так, например, для щепы дуба актуальна плотность в 290 кг/м3, для лиственницы эта величина составляет чуть более 235 кг/м3, а плотность пихты всего 148 кг/м3. Стоит отметить, что насыпная плотность измельчённых опилок из древесины с фракцией до 8 мм находится в пределах 20% от плотности обычной древесины.

Куб в среднем может весить до 700 кг/м3. Что касается плотности древесины, то она очень разнообразна для различных пород. Так, например, для щепы дуба актуальна плотность в 290 кг/м3, для лиственницы эта величина составляет чуть более 235 кг/м3, а плотность пихты всего 148 кг/м3. Стоит отметить, что насыпная плотность измельчённых опилок из древесины с фракцией до 8 мм находится в пределах 20% от плотности обычной древесины.

Внешне щепки из разных пород деревьев выглядят одинаково, на первый взгляд неспециалист вряд ли увидит разницу, но она все-таки есть. Применение щепы из разных пород древесины уже проверено временем в тех или иных сферах жизни, а потому рассмотрим этот вопрос более детально.

Дубовая

Многие годы вторичное сырье из дуба активно используется в самых разных целях. Щепа из дуба зачастую применяется при изготовлении алкогольных напитков, очень часто вина. Легкий обжиг щепы позволяет напиткам получить нежный ванильный или цветочный аромат, а вот сильный обжиг — даже аромат шоколада. По своим характеристикам дубовую щепу в какой-то мере можно считать даже уникальной для приготовления вин и купажированного крепкого алкоголя.

Щепа из дуба зачастую применяется при изготовлении алкогольных напитков, очень часто вина. Легкий обжиг щепы позволяет напиткам получить нежный ванильный или цветочный аромат, а вот сильный обжиг — даже аромат шоколада. По своим характеристикам дубовую щепу в какой-то мере можно считать даже уникальной для приготовления вин и купажированного крепкого алкоголя.

Сырье из дуба также используется для копчения блюд, придавая им желтоватый или коричневый цвет.

Ольховая

Ольховая щепа нередко используется для копчения рыбы, мяса и сырной продукции, поскольку не содержит в себе вредных токсинов. Дым от ольхи считается довольно мягким. Несмотря на то что ольха подходит для копчения самых разных видов блюд, специалисты в большей степени рекомендуют ее для рыбных блюд и деликатесов. Щепу из ольхи можно приобрести в чистом виде, в комплекте с другими породами деревьев или же ее можно заготовить самостоятельно при наличии соответствующего опыта.

Березовая

Щепа из березы продается производителями в качестве сырья для копчения. Сырье без коры может быть использовано и для изготовления топливных гранул, а также для производства целлюлозы.

Буковая

Восточный или лесной бук отлично подходит для создания щепы, древесина бука прекрасно дробится и подвергается сушке, при этом в ней минимум смолы. Буковой щепой нельзя испортить различные блюда, она дает им тонкий копченый аромат. Плюсом букового сырья является то, что оно может длительное время храниться без использования, не теряя при этом своих свойств.

Сосновая

Сосновую щепу, как правило, применяют в саду. Данный материал из сосны считается мягким, экологически чистым и не имеющим неприятного запаха. При использовании в ландшафтном дизайне она окрашивается безопасными красящими пигментами. Плюсом такого декоративного сырья является его неприхотливость, за ним нет надобности ухаживать ежегодно, а также менять его на новое.

Данный материал из сосны считается мягким, экологически чистым и не имеющим неприятного запаха. При использовании в ландшафтном дизайне она окрашивается безопасными красящими пигментами. Плюсом такого декоративного сырья является его неприхотливость, за ним нет надобности ухаживать ежегодно, а также менять его на новое.

Яблоневая

Яблоневая щепа, так же, как и грушевая, и щепа других пород фруктовых деревьев, относится к одним из самых популярных для копчения. В яблоне содержится масса эфирных масел, которые могут придать любому блюду непревзойденный аромат.

Вишневая

Щепа из вишни имеет великолепный аромат, нередко ее используют для приготовления алкоголя в домашних условиях, а также для копчения самых разных блюд.![]() Все фруктовые породы, в том числе и вишня, содержат полезные эфирные масла, которые при копчении выделяют массу ароматного дыма.

Все фруктовые породы, в том числе и вишня, содержат полезные эфирные масла, которые при копчении выделяют массу ароматного дыма.

Можжевеловая

Как правило, можжевеловую щепу не используют в чистом виде, применяя ее, например, вместе с ольховой. В чистом виде в больших объемах используется крайне редко, так как может давать очень сильный и зачастую неприятный запах.

Хвойная

Хвойная щепа нередко используется для изготовления арболита, то есть она служит в качестве основы для дальнейшего изготовления строительного материала. Арболит по составу обычно на 70-90% состоит из древесины.

Лиственная

Лиственная щепа отлично подходит для мульчирования почвы, а также ее используют для декорирования дорожек в саду, на приусадебных участках. Ее нередко смешивают с сырьем из фруктовых пород деревьев, а затем используют для копчения в домашних условиях или же на производстве.

Ее нередко смешивают с сырьем из фруктовых пород деревьев, а затем используют для копчения в домашних условиях или же на производстве.

Кедровая щепа может быть использована в качестве декоративного материала для мульчирования сада, с ее помощью можно создать оптимальный микроклимат в почве. Для поддержания баланса влаги, а также для антибактериального эффекта щепу из кедра нередко раскладывают в подвале или же в кладовой.

Для сада может быть использована еловая или осиновая щепа, которая, так же, как и другие породы деревьев, богата фитонцидами, уничтожающими многие болезнетворные бактерии на садовом участке.

Обзор марок

У разной щепы свое назначение, а также маркировка. Согласно ГОСТу технологическая щепа имеет следующие марки.

- Ц-1. Масса из дерева, подходящая для изготовления бумажной продукции с регламентируемой сорностью.

- Ц-2 отличается от Ц-1 лишь тем, что предназначается для изготовления бумажной продукции с нерегламентируемой сорностью.

- К марке Ц-3 относятся сульфатная целлюлоза и разновидности полуцеллюлозы для изготовления бумаги и картона с нерегламентируемой сорностью.

- Щепа ПВ используется при изготовлении древесноволокнистых плит, а ПС – древесностружечных.

Технологическое сырье изготавливается только с учетом требований стандарта. Так, например, при производстве картона или бумаги для упаковки с нерегламентированной сорностью, возможно получение щепы марки Ц-3 с содержанием коры до 10%.

Для чего используется?

У древесины очень широкий спектр использования после измельчителя. В качестве топлива щепа может быть использована для функционирования газогенераторных установок. Топливную щепу нередко применяют для котлов, функционирующих не только на предприятиях, но и в обычных домах. Такое сырье прекрасно обеспечивает должную подачу тепла и пара.

В качестве топлива щепа может быть использована для функционирования газогенераторных установок. Топливную щепу нередко применяют для котлов, функционирующих не только на предприятиях, но и в обычных домах. Такое сырье прекрасно обеспечивает должную подачу тепла и пара.

Существуют также и газовые генераторы, которые отлично работают на отходах из древесины. Такие генераторы очень экономичны, а потому спрос на щепу для них очень высок. Интересным моментом является использование ольховой щепы, за которой охотятся производители мяса и колбас. Ее применение крупными заводами и производителями обусловлено тем, что она дает отличный запах копчения.

Прессованное сырье в листах используется в строительстве. Есть также положительные отзывы и о кровельной щепе. Кровля из щепы может прослужить почти полвека, кроме того, такая крыша в последующем не требует за собой особого ухода. Производители, которые имеют на своем производстве специальные аппараты для покраски, могут реализовать окрашенную щепу, которая нередко применяется в обустройстве ландшафтного дизайна, а также для декора газонов. Декоративная щепа обычно продается фасованной в мешках.

Декоративная щепа обычно продается фасованной в мешках.

Стоит отметить, что щепа может производиться на заказ для различных целей и изделий, она может быть разных фракций, а также с заданными размерами. Так, например, специальная технологическая щепа используется для изготовления древесных плит, а также из щепы делают стеновые блоки. Такие блоки также называют древобетоном или арболитом, они изготавливаются на основе щепы и цементного раствора.

Щепа активно применяется в изготовлении фанеры, ДВП, ДСП, бумаги, картона и гипсокартона. Обычно для этих целей используется не крупная щепа, а мелкофракционная. В целом можно сказать, что щепа – это очень ценный вторичный продукт.

Щепа в последние годы становится все более востребованной, ведь ее можно использовать в различных, даже самых неожиданных сферах жизни. Именно поэтому продажа древесных отходов считается весьма прибыльным делом.

Хранение

Хранение мелких древесных отходов должно быть правильным, только тогда они не придут в негодность. Щепу можно хранить:

Щепу можно хранить:

- в контейнерах;

- в специальных сухих бункерах;

- в кучах.

Для небольшого объема сырья обычно используются склады или же бункеры, из них сырье можно быстро и комфортно погрузить в автомобиль. Но обычно в таких местах сырье хранят не более недели.

Закрытые контейнеры, как правило, используются для кратковременного хранения сырья. Большие же объемы хранят в кучах.

ГОСТ хранения и производства древесной муки

31 Марта 2021

ГОСТ древесной муки подразумевает ее получение механическим путем, а именно посредством измельчения различных отходов лиственной и хвойной древесины- стружки, щепы, опилок, обрубок, тонких веток. Для изготовления конкретной марки сырья используется как одна порода, так и смесь нескольких.

Она необходима в производстве картона и бумаги, находит широкое применение в сельском хозяйстве в качестве добавки в удобрения для растений и корм для животных, незаменима она и в уходе за последними. В строительной сфере используется для изготовления сухих смесей. Как мощный сорбент древесная мука марки 400 эффективно работает с нефтяными продуктами.

Характеристики древесной муки согласно ГОСТ 16361-87

Изготавливается древесная мука по ГОСТ 16361-87. Документ является основным не только для производителя сырья, но и для потребителей. Основными его характеристиками являются следующие:

- 9 марок муки из отходов древесины. Каждая из них обладает своим составом, уникальными качественными характеристиками и имеет свое назначение.

- Размер гранул готового порошка варьируется от 150 до 420 мкм.

- Разнообразие цветового исполнения в зависимости от вида используемого для производства остатков древесины — от светло-бежевого до практически черного.

- Безопасность для человеческого здоровья, животных и окружающей среды, достигаемая отсутствием в составе химических веществ.

- Влажность — 8%. У древесной муки марки 180 она не должна быть менее 3 % — важное требование для изготовления фенопластов.

- Сорбирующие свойства обеспечивают способность древесной муки поглощать вредные примеси.

- Тиксотропность, позволяющая пластично вязким смесям возвращать себе свою первоначальную структуру, пострадавшую вследствие воздействия механическим путем.

Для обеспечения высокого качества используются следующие процедуры контроля в процессе изготовления древесной муки. На производственную линию поступают только лучшие отходы со свежесрубленных деревьев. Все продукты изготавливаются в соответствии со строгими стандартами качества. Мы используем только механический процесс измельчения и никогда не применяем никаких химических веществ или добавок. Вся продукция состоит исключительно из экологически чистых материалов. Производственный процесс постоянно контролируется, а качество продукции последовательно проверяется с помощью многочисленных тестов.

Транспортировка и хранения древесной муки по ГОСТу

Сырье, получаемое в ходе измельчения древесных отходов, гигроскопичное, а в промасленном состоянии подвержено самовозгоранию. Поэтому к ее упаковке, складированию, перевозке предъявляются строгие требования.

Перевозка древесной муки осуществляется в крытых транспортных средствах или в универсальных контейнерах для ее защиты от воздействия внешних факторов в виде атмосферных осадков, перепадов температуры, повышенной влажности. Порошок, упакованный в мягкие контейнеры, допускается перевозить в открытых транспортных средствах.

Хранение сырья должно осуществляться раздельно по маркам в крытых складах. Для длительного складирования товар фасуют в мешки, изготовленные из полиэтилена или многослойной бумаги, которые отличаются высокой герметичностью. Тару с продуктом укладывают на поддоны для ее защиты от почвенной влаги. Насыпная плотность порошка марок от 120 до 180 варьируется строго в пределах от 100 до 140 кг/м 3. Данные показатели у древесной муки марки 60 не нормируются.

Особенности древесной муки марки ЛР 390 по ТУ

Производство сырья входит в цикл безотходной переработки древесных материалов и позволяет улучшить экологическую ситуацию на планете. Предлагаем выгодно купить древесную муку марки ЛР 290 по ТУ. Она обладает универсальным составом, что делает ее популярным сырьем в различных сферах деятельности: производство фармацевтических препаратов в качестве сорбента, изготовление сухих строительных смесей, лакокрасочной продукции и выработки натуральной целлюлозы высокого качества.

В компании Лигнум Ресурс вы можете выгодно купить изготовленную по ГОСТ 16361-87 и техническим условиям древесную муку. Для приобретения продукция свяжитесь с нашими менеджерами по телефону — 8 (800) 234-77-49.

Новая технология барабанного измельчения для более равномерного распределения щепы по размерам

Древесная щепа из барабанного измельчителя нового типа сравнивалась с древесной щепой из обычного дискового измельчителя при оценке, основанной на демонстрационном и промышленном оборудовании. Оценка проводилась, поскольку измельчители древесины использовались в качестве производственного оборудования на заводе по производству крафт-целлюлозы с использованием древесины хвойных пород. Средняя насыпная плотность древесной щепы из дискового измельчителя и барабанного измельчителя была аналогичной и находилась в диапазоне 138–140 кг / м 3 .Гранулометрический состав древесной щепы исследовали с использованием обычного метода просеивания и с использованием автоматизированной системы анализа изображений, основанной на лазерном сканировании. Средняя длина была такой же, но щепа из барабанного измельчителя имела более равномерную длину. Средняя толщина была аналогичной, но измельчитель барабанного типа производил немного более тонкую древесную стружку. По сравнению с дисковым измельчителем, использующим метод просеивания, барабанный измельчитель производил аналогичную долю крупной и толстой древесной щепы, на 51% больше принимаемой щепы, на 11% больше общей принимаемой щепы и на 74% меньше штыревой щепы и мелочи.Анализ изображений привел к аналогичным данным. Результаты показывают, что барабанные измельчители заслуживают дальнейшего внимания как альтернатива обычным дисковым измельчителям промышленного масштаба.

Введение

Дробление древесины — важный этап в большинстве лесопромышленных процессов. Что касается измельчения древесной стружки для химической варки целлюлозы, то цель состоит в том, чтобы получить высокий выход древесной щепы одинакового размера, которую можно эффективно пропитать варочной жидкостью и без проблем перерабатывать в варочном котле.Качество древесной щепы влияет на технологичность, выход и качество продукции.

При фракционировании древесной щепы по размеру получается щепа увеличенного размера, слишком толстая щепа, приемная щепа (большая и мелкая), булавочная щепа и мелочь (Brännvall 2009). Крупногабаритная и толстая древесная щепа перед использованием для производства целлюлозы подвергается дальнейшей переработке (Määttänen and Tikka 2008), тогда как щепа и мелкая мелочь в значительной степени представляют собой убытки. Даже при удалении мелочь может вызвать проблемы с пылью и повысить риск возгорания.

Хотя процессы варки целлюлозы различаются по чувствительности к неравномерному распределению химикатов во время пропитки и неравномерным температурам (Rydholm 1965), все волокна в древесине должны получать свою долю химикатов и тепла в процессе варки.Таким образом, многие недавние исследования были посвящены пропитке древесной щепы в крафт-целлюлозе, наиболее распространенном методе химической варки целлюлозы (Малков и др., 2002; Малков и др., 2003; Wedin и др., 2010; Brännvall, Bäckström, 2016; Tavast and Brännvall, 2017). ; Brännvall and Reimann 2018). Низкое качество древесной щепы может привести к большему количеству дрожжей в целлюлозе или даже к остановке варочного котла. Поскольку измельчение древесной стружки является энергоемким процессом, а лесопромышленные процессы в значительной степени зависят от урожайности, было бы выгодно увеличить долю принимаемой щепы при сохранении минимальной доли булавочной щепы и мелких фракций.Высокое качество древесной щепы обычно характеризуется низкой долей чрезмерно толстой стружки, низкой долей булавочной стружки, низкой долей мелкой стружки (мелочи) и однородной плотностью древесной стружки (Hartler and Stade 1977; Uhmeier 1995; Hartler 1996).

На качество древесной щепы будут влиять как характеристики сырья, так и процесс измельчения. Обычные промышленные измельчители древесины, используемые для производства целлюлозы, представляют собой дисковые измельчители, которые являются неотъемлемой частью целлюлозного завода. Для производства древесного топлива используются небольшие, а иногда и мобильные дисковые измельчители или барабанные измельчители (Nati et al.2014; Пихлер и др. 2018). Что касается производства целлюлозы, неотъемлемой проблемой дисковых измельчителей является неравномерная скорость движения диска (рис. 1а), которая способствует неоднородности древесной щепы. Промышленное развитие переходит в сторону более крупных заводов с более крупными измельчителями древесины. Однако диск большего размера усугубит проблему неоднородности из-за повышенного градиента скорости по диску (Hartler 1996; Brännvall 2009; Abdallah et al. 2011).

Рисунок 1:

Упрощенная схема измельчителей древесины.

(a) дисковый измельчитель (трехмерный, чтобы показать изменение скорости ν над ножами), (b) обычный барабанный измельчитель и (c) новый барабанный измельчитель. Угол резки / носика ε (угол между направлением резания и направлением волокон) является постоянным для дискового измельчителя (a), сильно варьируется для обычного барабанного измельчителя (b) и почти постоянным для нового барабанного измельчителя (c). . На это указывают красные линии (желаемые углы резки), синяя линия (меньший угол резки) и зеленая линия (больший угол резки).

Неотъемлемым преимуществом барабанных измельчителей является то, что скорость ножей одинакова по всему барабану (рис. 1b). Следовательно, теоретически барабанные измельчители должны производить более однородную древесную стружку, чем дисковые измельчители. Однако не только переменная скорость вызывает неоднородность. Обычные барабанные измельчители с небольшими барабанами (рис. 1b) имеют переменный угол резания (угол носика) (ε) и дополнительный угол (λ) (рис. 2). Угол резания влияет на гранулометрический состав щепы.Увеличенный угол резания увеличивает долю мелкой стружки, толщину стружки (при постоянной средней длине) и насыпную плотность. Уменьшение угла резания выгодно с точки зрения однородности размера стружки, но снижает объемную плотность древесной стружки. Если угол резания увеличивается с немногим более 30 ° (обычное значение) до 40 ° или даже до 50 °, растрескивание древесной стружки будет увеличиваться, а доля принимаемой стружки уменьшится (поскольку доли обеих сверхтолстых стружек и булавочных чипов увеличится) (Hartler 1962; Hartler 1996; Hellström et al.2011). Средняя толщина стружки увеличивается почти линейно с увеличением длины стружки, что определяется дополнительным углом. Изменения этого угла происходят из-за изменений либо угла резания, либо угла резкости (β) (Hartler 1962; Hartler and Stade 1977; Twaddle 1997).

Рисунок 2:

Определения углов: ε (угол резания / излива), α (угол зазора / вытягивания), β (острота / угол ножа) и λ (дополнительный угол) (ε + α + β + λ = 90 °).

Размер T относится к зазору между изнашиваемой пластиной и ножами.

Проблемой, связанной с упаковкой древесной щепы, является степень кривизны, которая влияет на насыпную плотность. Предполагается, что древесная щепа будет плоской, а наличие слишком большого количества изогнутой щепы может привести к закупорке и, в серьезных случаях, к полному забиванию варочного котла (Hartler and Stade 1977). Изменения насыпной плотности могут привести к чрезмерному использованию химикатов, снижению производительности варочного котла и снижению производительности (Edberg et al.1973; Хартлер 1996).

Был разработан новый тип барабанной измельчителя, который предположительно сочетает в себе лучшие свойства обычных барабанных и дисковых измельчителей (рис. 1c). Поскольку это измельчитель барабанного типа, нет разницы в скорости движения ножа. У него такое же расстояние между ножом и наковальней и такой же зазор между ножом и изнашиваемой пластиной (размер T, Рисунок 2), что и у обычных дисковых измельчителей, что возможно благодаря специально разработанным каналам для стружки (Рисунок 1c). Эти каналы для щепы представляют собой отличие от обычных барабанных измельчителей (рис. 1b).Каналы предназначены для отвода щепы от барабана. Размер барабана важен для изготовления древесной щепы однородного размера и желаемой формы. Диаметр барабана должен быть как минимум в 10 раз больше максимального диаметра бревен. Из-за большей изменчивости размера Т меньшие барабанные измельчители будут производить более изогнутую древесную стружку, которая менее однородна по длине и толщине. У нового барабанного рубильного станка будет лишь небольшое изменение угла резания (рис. 1c и 2).По крайней мере теоретически, небольшая изменчивость угла резания нового барабанного измельчителя не окажет заметного влияния на однородность древесной щепы. Однако это еще предстоит проверить на практике.

В этом исследовании демонстрационная версия новой барабанной рубильной машины (рис. 1c) была испытана на заводе по производству крафт-целлюлозы для изучения ее влияния на размеры и объемную плотность древесной щепы. Древесная щепа из нового барабанного измельчителя сравнивалась с древесной щепой из обычного дискового измельчителя промышленного размера (рис. 1а), используемого на заводе.

Материалы и методы

Измельчители древесины

Демонстрационная барабанная рубильная машина, созданная Multi Channel Sweden AB (Бредбин, Швеция), имела диаметр барабана 4 м, ширину 1 м и была оснащена 24 ножами. Обычный дисковый измельчитель, использованный для сравнения, был производственным измельчителем на заводе по производству крафт-целлюлозы в южной Скандинавии. Измельчители оценивали при производстве крафт-целлюлозы. Скорость измельчения варьировалась от 28 до 36 м / с в зависимости от производительности.Для обеих рубильных машин использовались стандартные углы резания (т.е. ε было немного выше 30 °).

Отбор проб щепы

Щепа была произведена из окоренных бревен хвойных промышленных пород ели европейской [ Picea abies (L). H. Karst] и сосна обыкновенная ( Pinus sylvestris L.) на лесном складе завода по производству крафт-целлюлозы. Доля принимаемой стружки может потенциально различаться между образцами, взятыми из одного и того же рубильного станка, в результате различий в сырье и износа ножа.Различия в сырье включают различия, связанные с содержанием влаги, возрастом деревьев и размером бревен. Древесная щепа собиралась в течение летнего сезона (в июне) во время обычного производства целлюлозы, что означает, что она была произведена из смеси древесных бревен разного диаметра, содержания влаги и возраста. Диаметр бревна составлял 50–600 мм, средний диаметр — 150 мм. Износ ножей зависит, прежде всего, от времени, прошедшего с момента последней замены ножа. Чтобы свести к минимуму влияние этого на результаты, образцы древесной щепы, использованные в этом исследовании, были взяты как до, так и после смены ножей, а также между ними.

Два-три раза в день образцы древесной щепы отбирались с конвейерной ленты сразу после барабанного или дискового измельчителя. Каждая проба древесной щепы состояла из 40–60 л, которые были собраны щеткой с участка 1–2 м остановленной конвейерной ленты для получения репрезентативных проб. Образцы древесной щепы смешивали в соответствии с процедурой 41:94 SCAN-CM (серия методов испытаний Скандинавского комитета по испытанию целлюлозы, бумаги и картона для химической и механической целлюлозы и древесной щепы) перед тем, как фракции, используемые для анализа, были извлечены.

Анализ насыпной плотности

Объемная плотность измерялась методом SCAN-CM 46:92. Определение сухого веса выполняли в соответствии с указаниями метода SCAN-CM 46:92 (т.е. с использованием метода SCAN-CM 39:94).

Анализ распределения по размерам

Ручной анализ древесной щепы проводился стандартным методом SCAN-CM 40:01 (гранулометрический состав). Анализ изображения древесной щепы выполняли с помощью анализатора ScanChip (PulpEye, Örnsköldsvik, Швеция), расположенного на заводе Metsä Board Husum (Хусум, Швеция).Анализатор ScanChip — это автоматизированная система для онлайн-анализа древесной щепы на основе трехмерного лазерного сканирования. Образцы вводили в анализатор вручную.

Результаты и обсуждение

Насыпная плотность

Таблица 1 показывает анализ насыпной плотности. Не было существенной (P> 0,05, t-критерий) разницы в объемной плотности между древесной щепой из барабанного и дискового измельчителя на заводе по производству крафт-целлюлозы (Таблица 1). Для древесной щепы как дискового измельчителя, так и барабанного измельчителя значения объемной плотности составляли около 140 кг / м 3 , что близко к значениям для мягкой древесины, описанным в методе SCAN-CM 46:92 (153–157 кг / м 3 ).Различия в объемной плотности между различными исследованиями могут, например, зависеть от различий в размерах и форме древесных стружек, различий между породами древесины и содержания влаги (Edberg et al. 1973). Тот факт, что барабанный измельчитель обеспечивает древесную щепу с такой же объемной плотностью, как и дисковый измельчитель, указывает на то, что новая конструкция измельчителя древесины не связана с проблемами, вызванными чрезмерным скручиванием щепы.

Таблица 1:Объемная плотность, определенная с помощью SCAN-CM 46:92, и средние значения из определения распределения по размерам с использованием SCAN-CM 40:01 или анализатора ScanChip.

| Параметр / фракция | Определение a | СКАНИРОВАНИЕ | ScanChip | Значение b | ||

|---|---|---|---|---|---|---|

| Дробилка дисковая | Барабанный измельчитель | Дробилка дисковая | Барабан измельчителя | |||

| Насыпная плотность (кг / м 3 ) | – | 138 ± 6 | 140 ± 4 | – | – | № |

| Крупногабаритная стружка (%) | > Ø45 | 2.4 ± 1,5 | 2,6 ± 1,1 | 0,2 ± 0,4 | 1,4 ± 0,7 | Нет c / да c |

| Чрезмерно толстая стружка (%) | > // 8 | 8,9 ± 1,6 | 8,7 ± 1,5 | 8,6 ± 2,3 | 9,4 ± 1,9 | № |

| Большие приемные стружки (%) | > Ø13 | 48.7 ± 5,4 | 73,7 ± 2,6 | 48,4 ± 5,0 | 74,4 ± 2,3 | Есть |

| Мелкие стружки (%) | > Ø7 | 28,0 ± 4,4 | 11,7 ± 1,8 | 27,5 ± 2,8 | 11,6 ± 1,0 | Есть |

| Пин-сколы (%) | > Ø3 | 10,7 ± 2,7 | 2.7 ± 0,6 | 13,0 ± 3,4 | 2,9 ± 0,4 | Есть |

| Штрафы (%) | <Ø3 | 1,4 ± 0,5 | 0,5 ± 0,1 | 2,4 ± 1,0 | 0,3 ± 0,1 | Есть |

| Всего принято д (%) | – | 76,7 ± 2,2 | 85,4 ± 1,5 | 75.9 ± 3,3 | 85,9 ± 2,2 | Есть |

Определение распределения по размерам стандартными методами

Распределение по размерам, определенное стандартным методом на основе просеивания, показано в Таблице 1. Суммарные доли крупной и слишком толстой стружки составляли 11,3% как для дискового измельчителя, так и для барабанного измельчителя (Таблица 1), и не были значительными (P> 0,05, t-критерий) для этих двух фракций наблюдались различия.Барабанный измельчитель производил очень большую долю крупной стружки (73,7%), что значительно больше (P≤0,01), чем у дискового измельчителя (48,7%) (Таблица 1). Хотя доля мелкой принимаемой стружки была больше для дискового измельчителя, чем для барабанного измельчителя, общая доля крупной и мелкой принимаемой стружки была значительно (P≤0,01) для барабанного измельчителя (85,4%) по сравнению с дисковым измельчителем ( 76,7%). По сравнению с дисковым измельчителем, барабанный измельчитель производил на 51% больше приемной стружки и на 11% больше общей приемной стружки.Доли штифтовой стружки и мелочи были значительно (P≤0,01) для барабанного рубильного станка, чем для дискового рубильного станка (Таблица 1). Суммарная доля штифтовой стружки и мелочи составила 12,1% для дискового измельчителя по сравнению с 3,2% для барабанного измельчителя. Таким образом, барабанный измельчитель производил на 74% меньше стружки и мелкой мелочи, чем дисковый измельчитель.

Для измельчителя промышленного размера, в который подается смешанное сырье, приемлемая доля более 85%, как для измельчителя барабанного типа (Таблица 1), является удовлетворительным результатом.Для варочных котлов непрерывного действия Хартлер (1996) считал 8–11% приемлемым верхним уровнем для комбинированной фракции щепы и мелочи. Доля штифтовой стружки и мелочи из дискового измельчителя была выше этого уровня, тогда как барабанный измельчитель дал значение намного ниже предельного даже без грохочения.

Распределение размеров с использованием анализа изображений

Образцы древесной щепы также были охарактеризованы с помощью анализатора ScanChip. Диапазоны и средние значения толщины, длины и ширины показаны на рисунке 3.Для обеих рубильных машин самая большая фракция древесной щепы имела среднюю толщину 7 мм (рис. 3а). Толщина стружки от диска и барабанных измельчителей была примерно одинаковой, хотя доля более тонкой древесной щепы (≤6 мм) была немного выше для барабанной измельчителя. В соответствии с этим, доля более толстой древесной щепы (≥8 мм) была несколько выше для дискового измельчителя (рис. 3а). Средняя толщина щепы составляла 4,6 ± 0,3 мм для дисковой рубильной машины и 4,3 ± 0,1 мм для барабанной рубильной машины.

Рисунок 3:

Анализ распределения по размерам с помощью анализатора ScanChip.

Доли древесной щепы в зависимости от (а) толщины, (б) длины и (в) ширины согласно измерениям с помощью анализатора ScanChip. На рисунке показаны медианные значения для древесной щепы из демонстрационного барабанного измельчителя (пунктирная зеленая линия) и обычного промышленного дискового измельчителя (сплошная синяя линия). Области, заштрихованные зеленым и синим цветом, указывают диапазон размеров (толщину, длину или ширину) древесной щепы из демонстрационного барабанного измельчителя и обычного промышленного дискового измельчителя, соответственно.

Толщина щепы важна для щелочной пропитки. Изменение толщины повлияет на обрабатываемость и может привести к большему количеству дрожжей. Слишком толстая древесная щепа связана с низким качеством целлюлозы (Hartler 1996). Было обнаружено, что увеличение средней толщины приводит к менее равномерному распределению числа каппа, влияющему на формирование отбраковки и делигнификации (Dang and Nguyen 2008). Таким образом, выгодно иметь низкую долю чрезмерно толстой древесной щепы, как это было достигнуто с помощью барабанного измельчителя.

Средняя длина дисковой рубильной машины составила 22,4 ± 1,2 мм, барабанной рубильной машины — 23,3 ± 0,4 мм. Длина щепы у барабанного измельчителя была более однородной, чем у дискового измельчителя (рис. 3b). Доля древесной щепы с наиболее распространенной средней длиной 23 мм составила 6,2% для дискового измельчителя и 8,3% для барабанного измельчителя (рис. 3b).

Слишком короткая стружка может дать более слабую пульпу. Следовательно, для значимого сравнения важно, чтобы средняя длина щепы с диска и барабанных измельчителей была одинаковой.

Средняя ширина после измельчения составила 16,7 ± 1,1 мм для дисковой рубильной машины и 24,3 ± 2,4 мм для барабанной рубильной машины. Наиболее распространенная доля ширины после измельчения составляла 12 мм для дисковой рубильной машины и 23 мм для барабанной рубильной машины (рис. 3c). Однако на ширину может повлиять обращение с древесной щепой до того, как она попадет в варочный котел. Средняя ширина перед варочным котлом составила 17,1 ± 0,4 мм для дисковой рубильной машины и 22,5 ± 0,6 мм для барабанной рубильной машины. Таким образом, перед варочным котлом разница в ширине уменьшилась.

Ширина обычно не считается критичной для процесса варки целлюлозы, так же как толщина и длина (Abdallah et al. 2011). Однако ширина может потенциально повлиять на насыпную плотность (Эдберг и др., 1973), что, в свою очередь, может повлиять на приток древесины в варочный котел или рафинер. В этом случае измерения объемной плотности (таблица 1) не показали никакой разницы, и увеличение ширины, наблюдаемое для древесной щепы из барабанного измельчителя, не оказало заметного влияния на процесс варки крафт-целлюлозы.

Доли древесной щепы разного размера, определенные для древесной щепы как из барабанного измельчителя, так и из дискового измельчителя, путем анализа с помощью анализатора ScanChip, показаны на рисунке 4. Что касается анализа с использованием метода SCAN, доли крупногабаритных и слишком толстая стружка от диска и барабанных измельчителей была аналогична (Рисунок 4). Негабаритная древесная щепа может образовываться, когда мелкие бревна попадают в измельчитель поперек и распадаются на щепки. И для барабанного, и для дискового измельчителя фракции крупногабаритной древесной щепы были меньше при анализе с использованием анализатора ScanChip (≤1.4%), чем при использовании метода SCAN (2,4–2,6%) (табл. 1). Разница может быть связана с тем, что ScanChip выборочно анализирует фрагменты, размеры которых близки к обычной древесной щепе, тогда как метод SCAN также может охватывать фрагменты необычных размеров.

Рисунок 4:

Доли размеров древесной щепы по данным анализатора ScanChip.

Сплошные линии показывают средние значения для древесной щепы от демонстрационного барабанного измельчителя (зеленый) и обычного промышленного дискового измельчителя (синий).Заштрихованные области указывают диапазоны размеров. Более темные оттенки обозначают диапазоны от первого до третьего квартиля.

Доля крупных приемных стружек была больше для барабанного измельчителя, тогда как доля мелких приемных стружек была больше для дискового измельчителя (рис. 4). Когда крупная и мелкая принимаемая щепа была объединена в общую принимаемую фракцию, средние значения составили 75,9 ± 3,3% для дискового измельчителя и 85,9 ± 2,2% для барабанного измельчителя. В соответствии со значениями, полученными с помощью метода SCAN, доля стружки и мелкой фракции для барабанной рубильной машины была намного меньше (рис. 4).Средние значения доли штифтовой стружки составили 13,0 ± 3,4% для дисковой рубильной машины и 2,9 ± 0,4 для барабанной рубильной машины (Таблица 1). Для мелочи соответствующие значения составляли 2,4 ± 1,0% для дисковой рубильной машины и 0,3 ± 0,1% для барабанной рубильной машины (Таблица 1). При объединении стружки и мелочи фракции составляли 15,3 ± 4,1% для дискового измельчителя и 3,3 ± 0,5% для барабанного измельчителя. Таким образом, анализ изображений показал, что барабанный измельчитель производил на 78% меньше стружки и мелочи, чем дисковый измельчитель.

Анализ толщины (Рисунок 3a), длины (Рисунок 3b) и размеров фракции (Рисунок 4) показывает, что древесная щепа из барабанного измельчителя была более однородной по размеру, чем древесная щепа из дискового измельчителя.Более однородная толщина и размер могут дать более высокое качество целлюлозы с более низкой фракцией брака и большим количеством целлюлозы из заданного количества сырья. Фракции слишком мелких частиц, то есть булавочная крошка и мелочь, по крайней мере частично удаляются просеиванием и используются для производства тепла. Следовательно, более низкие фракции булавочной крошки и мелочи также увеличивают количество полученной целлюлозы из данного количества сырья. Хотя некоторая часть фракций с мелкими частицами все равно будет попадать в варочный котел, пульпа, полученная из мелких частиц, имеет низкое качество, и мелкие частицы также могут влиять на поток черного щелока в варочном котле.Таким образом, уменьшение более мелких фракций позволит сэкономить сырье и энергию, улучшить технологичность и повысить экономичность мельницы.

Влияние конструкции рубительной машины

Целью данного исследования было изучить древесную щепу, полученную с помощью барабанного измельчителя нового типа, и сравнить ее с обычной древесной щепой из промышленного дискового измельчителя. Лучшая однородность древесной щепы, наблюдаемая при использовании нового барабанного измельчителя, может быть связана с равномерной скоростью ножей и / или менее изменяемыми углами измельчения древесной щепы, например, углом остроты.Ножи обычного дискового измельчителя меняли 3 раза в неделю. Что касается новой барабанной рубильной машины, то достаточно было менять ножи раз в неделю. Эти различия можно объяснить более равномерной скоростью ножей измельчителя барабанного типа и меньшим износом ножей. Поскольку на ножи барабанной рубильной машины будет действовать меньшее усилие, чем на ножи дисковой рубильной машины, могут быть небольшие различия в угле остроты. Менее интенсивное измельчение древесной щепы также может объяснить увеличение ширины щепы из барабанного измельчителя.Использование меньшего усилия для измельчения древесины также может повлиять как на склонность к образованию трещин, так и на потребность в энергии, что требует дальнейшего изучения в будущем.

Выводы

Сравнение древесной щепы из обычного дискового измельчителя крафт-мельницы и недавно сконструированного барабанного измельчителя показало, что древесная щепа из барабанного измельчителя имеет несколько преимуществ, таких как более равномерное распределение по размерам при сохранении средней толщины и длины, более крупные фракции стружка и мелкие фракции булавочной крошки и мелочи.

Древесная щепа из барабанного измельчителя имела большую ширину, но это не имело никаких отрицательных последствий, и, что важно, древесная щепа, полученная с помощью барабанного измельчителя, имела такой же объемный вес, как и древесная щепа из дискового измельчителя. Возможная экономия в отношении спроса на сырье, повышение выхода высококачественной целлюлозы и снижение спроса на энергию требуют дальнейшего внимания в будущих исследованиях. Возможность использования новой технологии измельчения для производства более тонкой древесной щепы без сопутствующего уменьшения доли принимаемой щепы необходимо будет рассмотреть в будущих исследованиях.Кроме того, было бы также интересно изучить новую технологию барабанного измельчения в отношении древесной щепы для кислотных процессов варки целлюлозы, где стадия пропитки значительно отличается от стадии щелочной варки целлюлозы.

Мы благодарим Sten Häggström (Multi Channel Sweden AB) за помощь в отборе проб древесной щепы и Metsä Board Husum (Хузум, Швеция) за предоставление доступа к их анализатору ScanChip.

Ссылки

Abdallah, R., Auchet, S., Méausoone, P.J. (2011) Экспериментальное исследование влияния настроек дискового измельчителя на распределение размеров древесной щепы. Биомасса Биоэнерг. 35: 843–852. Искать в Google Scholar

Brännvall, E. (2009) Обработка древесины. В кн .: Химия и технология варки целлюлозы. Ред. Эк, М., Геллерстедт, Г., Хенрикссон, Г. Де Грюйтер, Берлин, стр. 13–34. Искать в Google Scholar

Brännvall, E., Bäckström, M. (2016) Повышение эффективности пропитки и выхода целлюлозы из крафт-целлюлозы из мягкой древесины за счет высокой эффективной загрузки щелочи на стадии пропитки.Holzforschung 70: 1031–1037. Искать в Google Scholar

Brännvall, E., Reimann, A. (2018) Баланс между диффузией щелочи и реакциями потребления щелочи при пропитке древесины мягких пород. Еще раз о пропитке для крафт-целлюлозы. Holzforschung 72: 169–178. Искать в Google Scholar

Dang, V.Q., Nguyen, K.L. (2008) Универсальная кинетическая модель для характеристики влияния толщины стружки на крафт-варку. Биоресурсы. Technol. 99: 1486–1490. Искать в Google Scholar

Edberg, U., Энгстрём, Л., Хартлер, Н. (1973) Влияние размеров стружки на объемную плотность стружки. Свенск Папперштидн. 14: 529–533. Искать в Google Scholar

Hartler, N. (1962) Влияние угла носика, исследованное на экспериментальной рубильной машине. Свенск Папперштидн. 65: 351–362. Поиск в Google Scholar

Hartler, N. (1996) Достижение и значение оптимального качества чипа. ТАППИ Дж. 79: 259–264. Искать в Google Scholar

Hartler, N., Stade, Y. (1977) Использование измельчителя для повышения качества стружки.Свенск Папперштидн. 80: 447–453. Искать в Google Scholar

Hellström, L., Gradin, P., Engstrand, P., Gregersen, Ø. (2011) Свойства древесной щепы для производства термомеханической целлюлозы (ТМК) в зависимости от угла носика. Holzforschung 65: 805–805. Искать в Google Scholar

Määttänen, M., Tikka, P. (2008) Проникновение воды и черного щелока в слишком толстую и обработанную древесную щепу. Пап. Пуу-Пап. Тим. 90: 34–39. Искать в Google Scholar

Malkov, S., Tikka, P., Gullichsen, J.(2002) К полной пропитке древесной щепы водными растворами. Часть 4: влияние модификаций передней части при варке крафт-целлюлозы с вытеснением партии. Пап. Пуу-Пап. Тим. 84: 526–530. Искать в Google Scholar

Малков, С., Тикка, П., Густафсон, Р., Нуоппонен, М., Воуринен, Т. (2003) На пути к полной пропитке древесной щепы водными растворами. Часть 5: повышение равномерности варки крафт-целлюлозы с вытеснением. Пап. Пуу-Пап. Тим. 85: 215–220. Искать в Google Scholar

Nati, C., Элиассон, Л., Спинелли, Р. (2014) Влияние типа измельчителя, типа биомассы и износа ножей на производительность, расход топлива и качество продукции. Хорват. J. For. Англ. 35: 1–7. Искать в Google Scholar

Pichler, P., Leitner, M., Grün, F., Guster, C. (2018) Экспериментальное определение высокодинамических сил при измельчении ствола древесины с помощью барабанной рубильной машины. J. Agric. Англ. 49: 110–116. Искать в Google Scholar

Rydholm, S.A. Процессы варки целлюлозы. Издательство Роберта Кригера, Малабар, Флорида, 1965, стр.263–274, 294. Поиск в Google Scholar

Tavast, D., Brännvall, E. (2017) Увеличение выхода целлюлозы за счет длительной пропитки при варке крафт-целлюлозы из мягкой древесины. Nord. Pulp Pap. Res. J. 32: 14–20. Искать в Google Scholar