Бук

Зачастую под буком подразумевают древесину бука лесного. Деревья рода бук произрастают преимущественно в Западной Европе, а также в других странах с умеренным климатом. Наиболее крупным поставщиком бука в Европе является Германия. В России встречается значительно реже, как правило, на Кавказе и областях, граничащих с Украиной.

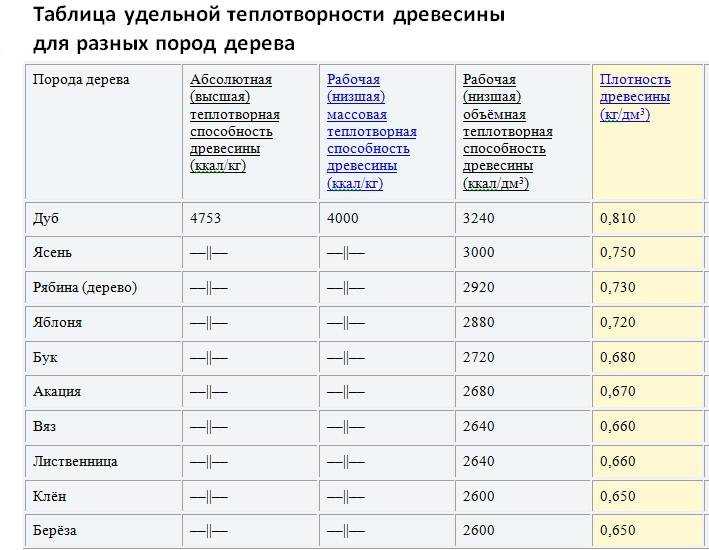

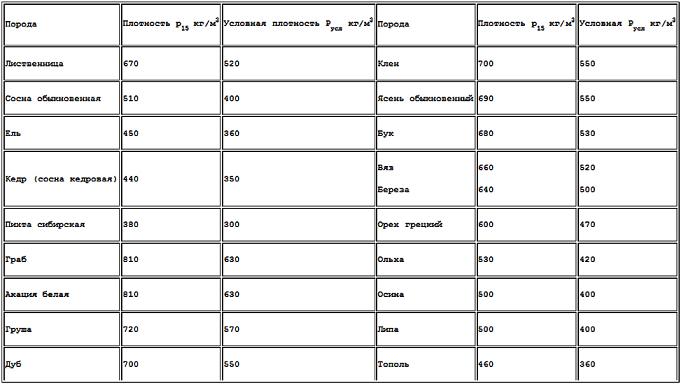

Бук обладает множеством технологически и эксплуатационно полезных свойств, например таких, как высокая твердость – коэффициент по Бринеллю равен 3,8, Плотность бука составляет 650 кг/м3, а соответственно порода устойчива к различным видам износа. Древесина бука светло-коричневого цвета с однородной структурой волокон. Технологические и эстетические свойства бука позволяют изготавливать из этой древесины разнообразные напольные покрытия. Бук часто используется для производства штучного паркета.

Большинство ведущих европейских изготовителей паркета достаточно давно и широко применяют бук как один из основных материалов. Среди компаний, которые выпускают высококачественный буковый паркет можно особо выделить следующие: Papa Carlo (красивый паркет из бука различной селекции), Обнинский паркет (предлагает коллекцию штучного паркета из бука селект), Старый Мастер, Цезарь.

Бук является идеальным материалом для внутренних отделочных работ. Полы, паркет, ступени лестниц, панели и мебель из бука пользуются стабильным спросом у покупателей. Однако бук растет довольно медленно, его высота может достигать 40-45 метров, а диаметр превышать 150 см. Стволы древесины хорошо сформированы, прямые, чаще всего до 18 м, без сучков. Продолжительность жизни дерева может достигать 600 лет, но при этом стволы старше столетнего возраста имеют много гнили, поэтому из них не производят дорогих изделий и бук паркет.

Мастера любят бук за спокойную фактуру, колоритные оттенки и особое ощущение качества. Бук паркет способен выдержать интенсивную эксплуатацию, в нем есть нечто теплое, домашнее. Буковая доска с красноватым оттенком создает уютную атмосферу и идеально подходит как для ультрасовременного, так и для классического интерьера. Долговечный и практичных бук паркет сегодня часто встречается в загородных домах и в городских квартирах.

Цвет бук паркета зависит от климатических условий, в которых произрастало дерево, он может варьироваться от легкого серого до красноватого. Своеобразный внешний вид паркету придают широкие сердцевинные лучи, которые выглядят при разрезе как темные блестящие пятна. Светлая древесина бука под воздействием солнечного освещения постепенно темнеет, и бук паркет со временем приобретает дорогой респектабельный вид.

Своеобразный внешний вид паркету придают широкие сердцевинные лучи, которые выглядят при разрезе как темные блестящие пятна. Светлая древесина бука под воздействием солнечного освещения постепенно темнеет, и бук паркет со временем приобретает дорогой респектабельный вид.

Бук несколько проще в обработке, чем другие материалы, он с легкостью шлифуется и полируется. Твердая и прочная древесина бука обрабатывается паром, что в некоторой степени сглаживает сильную зависимость линейных размеров материала от влажности. По технологии изготовления венских стульев бук обрабатывается паром, после чего он легко изгибается и приобретает благородный красный оттенок. Эта особенность бука обусловила его популярность в мебельной промышленности, где он используется для изготовления легкой, изящной мебели.

Бук паркет светлый и гладкий, без ярко выраженной древесной структуры. Плотность древесины бука несколько ниже, чем у ясеня и дуба, поэтому стоит бук паркет немного дешевле. Тем не менее, завораживающая красота бука, легкость в обработке и относительно низкая цена делают его очень популярным паркетным материалом.

Особый интерес вызывает штучный бук паркет, который выполняется в виде небольших деревянных планок, уложенных в определенном порядке. Основным достоинством такого напольного покрытия является его экологичность. Оно создано из натурального дерева и поэтому прекрасно дышит и не притягивает пыль, на нем не накапливается статическое электричество.

Плотность бука. Особенности, применение и технологические свойства древесины

Бук – одно из самых распространенных пород деревьев, растущих в смешанных и лиственных лесах на большей части европейской территории. Он находит широкое применение при изготовлении мебели. Его древесина обладает большой прочностью, вязкостью и неэластичностью. Плотность бука, о которой пойдет речь в статье, зависит от клеточного строения и влажности.

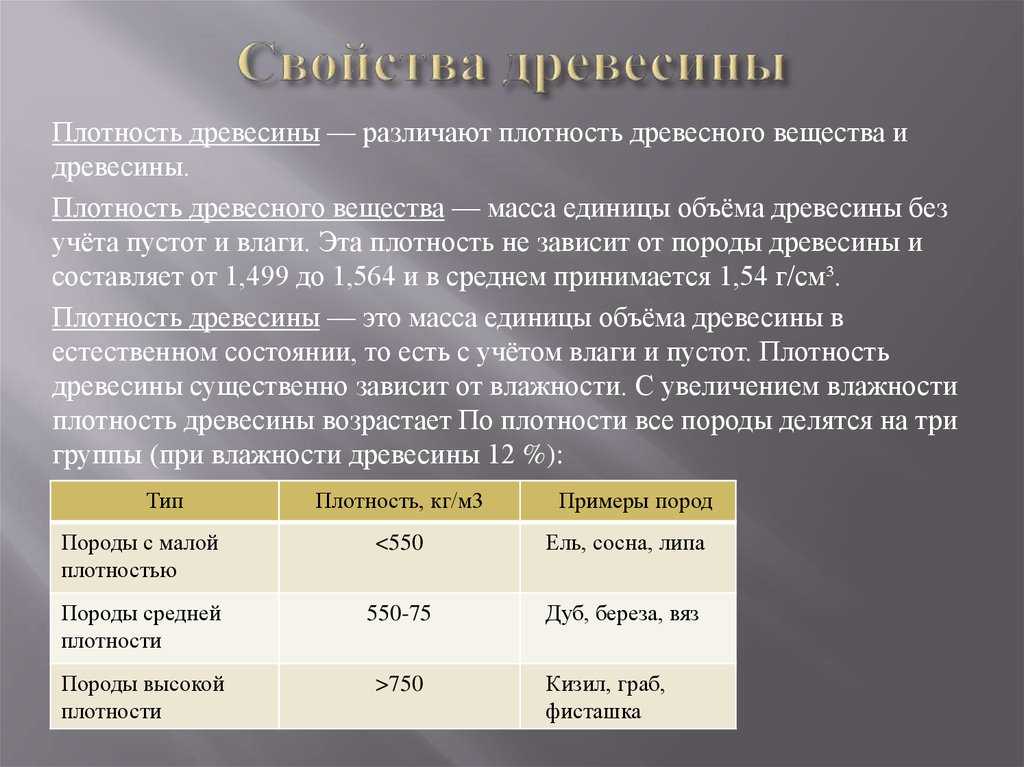

Что такое плотность древесины?

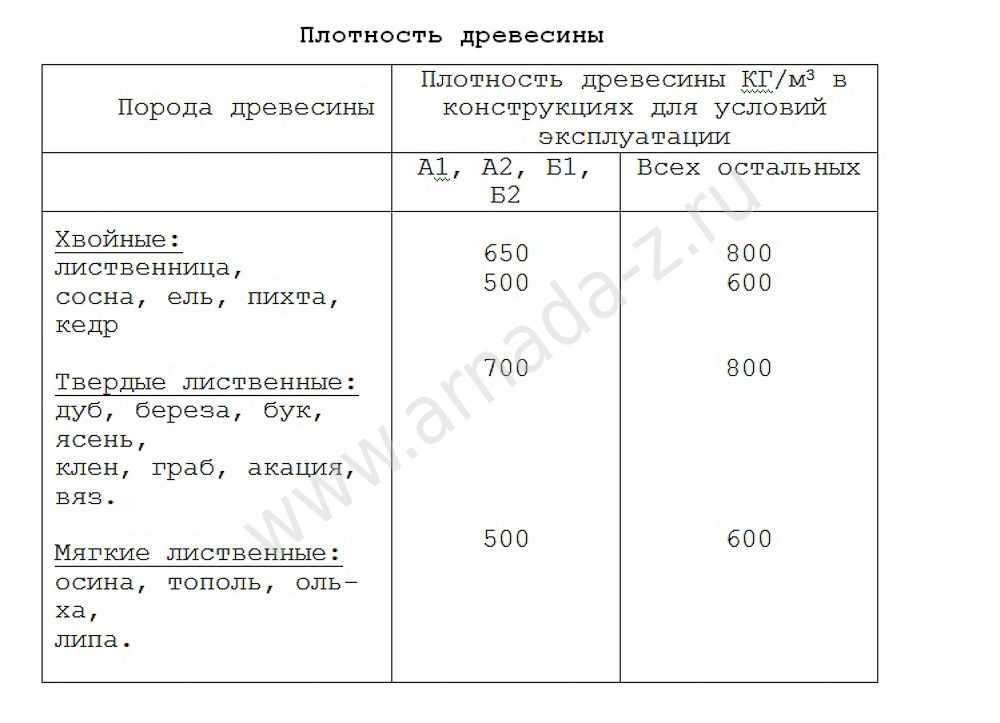

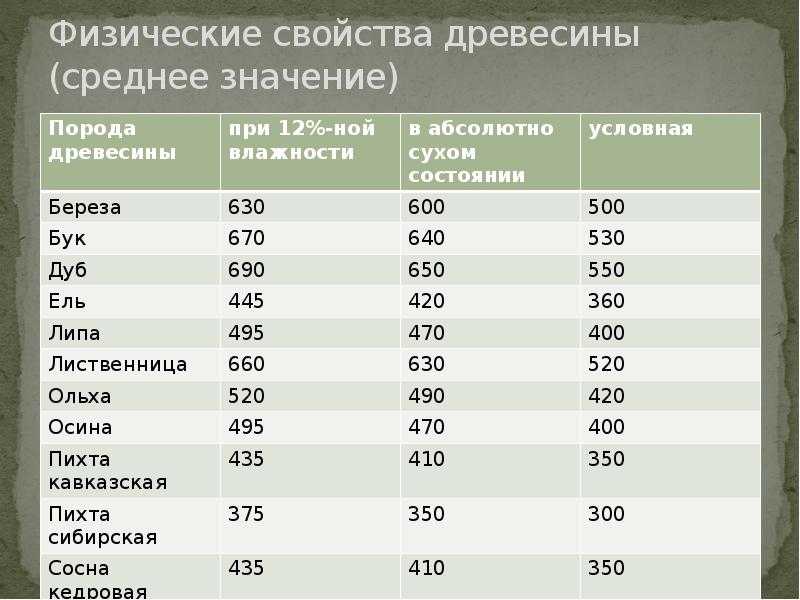

Эту величину принято называть отношением массы к объему. Она не постоянна и зависит от влажности среды, в которой находится материал. Чем больше масса кубометра дерева, тем оно плотнее. Поэтому принято использовать значения, которые соответствуют влажности в 12 %. Всегда надо помнить, что плотность бука или какой-то другой древесины является приблизительной. Это объясняется тем, что даже один и тот же кусок древесины в разных атмосферных условиях будет иметь разную плотность.

Поэтому принято использовать значения, которые соответствуют влажности в 12 %. Всегда надо помнить, что плотность бука или какой-то другой древесины является приблизительной. Это объясняется тем, что даже один и тот же кусок древесины в разных атмосферных условиях будет иметь разную плотность.

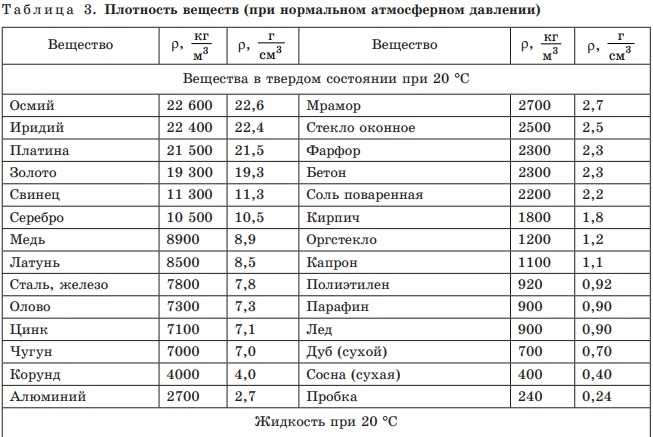

Эта величина оказывает непосредственное влияние на прочность и гигроскопичность древесины. Наглядный пример: двери для бань делают из липы, осины или сосны, так как буковая просто бы перестала закрываться. Плотность бука в г/см3 составляет от 0,65 до 0,9 и зависит от условий среды, в которой находится материал или изделие из него.

Особенности букового дерева

Матерью лесов называют бук потому, что он помогает другим лиственным породам выживать и сохраняться. Дождевая вода, которая стекает с кроны буковых деревьев, губительно действует на сорняки, истощающие почву. Объемная крона предотвращает испарение влаги и высыхание почвы, а большое количество упавшей листвы осенью образует питательный слой перегноя. Высота дерева порой достигает 45 метров при диаметре, превосходящем метр. Прямоволокнистая древесина имеет мелкую и ровную структуру, а плотность древесины бука и твердость зависят от места произрастания. Отмечается, что породы из Северной Европы, Дании и Великобритании тверже и тяжелее, чем из Румынии, Югославии и Центральной Европы.

Высота дерева порой достигает 45 метров при диаметре, превосходящем метр. Прямоволокнистая древесина имеет мелкую и ровную структуру, а плотность древесины бука и твердость зависят от места произрастания. Отмечается, что породы из Северной Европы, Дании и Великобритании тверже и тяжелее, чем из Румынии, Югославии и Центральной Европы.

Технологические свойства бука

Выделяют такие свойства, как:

- Способность удерживать крепления из металла – перпендикулярно входя в древесину, гвоздь часть волокон перерезает, а другие раздвигаются и удерживают металлическое крепление. Влажность древесины облегчает забивание, но при высыхании способность бука удерживать гвоздь уменьшается.

- Возможность гнуться – хорошо подвергается обработке паром, легко меняет форму, поэтому используется для изготовления гнутой мебели для офисов и жилых помещений.

- Износостойкость – усредненное значение плотности бука в кг/м3 равно 680, поэтому древесина обладает высокой прочностью и выдерживает большие механические нагрузки.

Доски рекомендуются для изготовления полов и ступенек лестниц.

Доски рекомендуются для изготовления полов и ступенек лестниц. - Сопротивление раскалыванию – имеет незначительное противодействие разделению структуры при введении клина в направлении волокон, причем в радиальном меньше, чем в тангенциальном. Материал легко обрабатывается ручным инструментом, пилится и колется.

Древесина бука поддается обработке: шлифовке, полировке и изгибам. Пиломатериалы легко склеиваются, неплохо протравливаются красителями.

Достоинства и недостатки бука

К достоинствам стоит отнести:

- высокую пластичность и гибкость;

- значительную прочность, ведь плотность бука не уступает тому же параметру дуба;

- способность выдерживать крепления;

- оригинальность текстуры;

- возможность перекрашивания и отбеливания;

- антибактериальные свойства.

Недостатки:

- изделия не переносят засушливого воздуха, способны дать трещины;

- древесина не подходит для изготовления мебели в ванные комнаты, бани, сауны, т.

к. может загнить;

к. может загнить; - предметы из бука очень тяжелые;

- прямые солнечные лучи изменяют цвет изделий.

При покрытии предметов лаком или краской многих неприятностей удастся избежать.

Качество древесины бука и дуба

Бук и дуб принадлежат к одному семейству, широкое распространены в природе и обладают схожими свойствами. Обе породы деревьев характеризуются низкой скоростью роста, а плотность бука и дуба близки по значению. У дуба показатель составляет 690 кг/м3. Их отличительной чертой является высокая прочность и твердость. Древесина как дуба, так и бука состоит из мелкой однородной текстуры и не содержит сучков, легко окрашивается и прекрасно обрабатывается любыми столярными инструментами. Высокая износоустойчивость пород позволяет их использовать при строительстве для настила полов, устройства ступеней и изготовления мебели.

Отмечается, что бук под воздействием пара приобретает свойство гнуться, а подвергнутый морению получает еще большую прочность и становится темнее. Бук в отличие от дуба быстро сохнет, легко поддается шлифовке и отлично склеивается. Но древесина из него подвержена поражению грибковыми болезнями и плесенью, а также сильнее поглощает воду, чем дубовая. Элегантный бук с теплой и мягкой энергетикой освежает внутреннее убранство помещения, а дуб создает сдержанную роскошь, придает благородство и аристократизм.

Бук в отличие от дуба быстро сохнет, легко поддается шлифовке и отлично склеивается. Но древесина из него подвержена поражению грибковыми болезнями и плесенью, а также сильнее поглощает воду, чем дубовая. Элегантный бук с теплой и мягкой энергетикой освежает внутреннее убранство помещения, а дуб создает сдержанную роскошь, придает благородство и аристократизм.

Применение бука

Древесина бука наделена массой достоинств: без запаха, хорошо гнется, прекрасно удерживает крепления (гвозди и шурупы), не склонна к короблению и растрескиванию. При средней плотности бук обладает высокой прочностью, отлично обрабатывается. Поэтому он применяется для изготовления:

- мебели и напольных покрытий;

- строганого шпона;

- посуды, разделочных досок, корзин, бочек;

- музыкальных инструментов;

- сырья для ацетона, метилового спирта;

- лекарственного сырья.

Недостатком древесины бука является сильное поглощение влаги, поэтому для защиты изделия покрывают лаком и различными пропитывающими средствами.

Схожесть бука и березы

Березовая доска ценится за внешний вид. Считается, что это дерево не содержит ядра, поэтому древесина состоит только из заболони и имеет равномерный желто-белый или розоватый оттенок. Ее ценят за извилистые волокна, которые создают красивую текстуру, поэтому используют березу как декоративный материал. Значения плотности бука и березы очень близки между собой. У последней показатель составляет 650 кг/м3, что позволяет применять ее для изготовления мебели. Она также хорошо поддается обработке, но при этом, опять же, следует учитывать повышенную влажность.

Изделия, находящиеся на улице, быстро покрываются плесенью и гниют. Кроме того, материал подвергается усыханию до 8 %. Особенно ценится березовая фанера. Домашние мастера изготавливают из нее полки, резные подставки и легкую мебель. Немалое значение имеет высокая теплопроводность дерева и выделение большого количества тепла при сгорании.

Заключение

Обладая очень схожими свойствами по плотности, твердости и износостойкости, береза, бук и дуб находят широкое применение в мебельной промышленности. Для бюджетных вариантов подойдет береза, для более дорогих предпочтение отдают буку или дубу, имеющим почти одинаковую прочность и отличающимся только рисунком.

Для бюджетных вариантов подойдет береза, для более дорогих предпочтение отдают буку или дубу, имеющим почти одинаковую прочность и отличающимся только рисунком.

[PDF] Взаимосвязь между микроскопической структурой и плотностью древесины бука лесного ( Fagus sylvatica L.)

- title={Связь между микроскопической структурой и плотностью древесины бука европейского ( Fagus sylvatica L.)},

автор={Владим{\’i}r Gryc и Hanu{\vs} Vavr{\vc}{\’i}k и Михал Рыбн{\’i}{\vc}ek и Ева Пржемысловск{\’a}} ,

journal={Журнал лесоведения},

год = {2018},

объем = {54},

страницы = {170-175}

}

- V. Gryc, H. Vavrčík, E. Přemyslovská

- Опубликовано 11 февраля 2018 г. отношение к плотности древесины. При сравнительном анализе ювенильной и зрелой древесины изучали диаметр сосудов, ширину и высоту сердцевинных лучей, количество сосудов и сердцевинных лучей на 1 мм 2 . Результаты показывают, что средний диаметр сосудов, а также ширина и высота сердцевинных лучей в ювенильной древесине достигают статистически меньших значений, чем в зрелой древесине.

Просмотр через издателя

farmjournals.czИзменение плотности древесины лещины турецкой (Corylus colurna L.), выращиваемой в Чешской Республике.

- A. Zeidler

Материаловедение

- 2018

Целью данного исследования было изучение плотности древесины лещины турецкой (Corylus colurna L.), интродуцированной породы в Чешской Республике. Образцы деревьев из чешского участка были проверены на…

Взаимосвязь анатомии древесины с ростом и плотностью древесины у трех клонов ели европейской финского происхождения

- K. Luostarinen, Laura Pikkarainen, V. Ikonen, A.Z. Gerendiain, P. Pulkkinen, H. Peltola

Материаловедение

- 2017

отношение к просвету, количество, размеры и процентное содержание смоляных каналов, а также количество лучей коррелировали с шириной и плотностью кольца, ранней и поздней древесины.

Вариации отдельных анатомических свойств древесины эвкалипта большого, выращенного в Уганде, внутри и в зависимости от возраста дерева

- O. Sseremba, P. Mugabi, Abwoli Y. Banana

Материаловедение

- 2016

Аннотация. на внутридревесную ось и возраст дерева…

Влияние текстуры наклона на механические свойства различных пород древесины

- Мания П., Филип Сиуда, Розик Э.

Материаловедение

Материалы

- 2020

Значения всех механических параметров, измеренных для древесины гикори, выше, чем полученные для отечественных пород, и по мере увеличения угла отклонения волокон от параллельности механические свойства всех анализируемых пород древесины снижаются.

Оценка воздействия на окружающую среду отдельных свойств древесины извести (Tilia Cordata Mill.)

- В. Кусяк, Ю. Майка, И. Ратайчак, М. Гурска, М. Зборовска

Материаловедение

- 2020

Внешние и внутренние факторы в процессе развития дерева влияют на деревянные конструкции и свойства.

Они зависят, например, от вида растения, его возраста, части и условий произрастания. …

Они зависят, например, от вида растения, его возраста, части и условий произрастания. …Характеристика и оценка лиственных пород вторичного качества в качестве конструкционного материала

- C. Purba

Материаловедение

- 2019

оптимизировать его механические свойства. Изменчивость некоторых структурных, физических и…

Усадка древесины во время окаменелости и его значение для изучения глубоких временных линофитов

- Ронни Рёсли, Штеффен Трюмпер, Р. Нолл, Александра Хеллвиг, Сандра Ниемировская

География, Экологическая наука

. сравните экологические условия Acer в миоцене и в современной флоре Турции, исходя из анатомии древесины

- Ü. Аккемик, Н. Н. А. Баям, Ферди Акарсу

География, наука об окружающей среде

Acta Palaeobotanica

- 2018

Резюме окаменелости на основе…

Использование скорости ультразвука и затухания для обнаружения внутренних структурных дефектов в стоячих деревьях бука европейского и ели европейской

- Л.

Крайнк, А. Кадунц, А. Страже

Крайнк, А. Кадунц, А. Страже Материаловедение

Holzforschung

- 2019

Резюме Были проведены полевые измерения для оценки применимости ультразвуковой скорости и демпфирования для неинвазивного тестирования стоящих деревьев. В общей сложности 87 деревьев европейского бука (Fagus…

Прогноз прочности и жесткости с акцентом на различные методы акустических измерений

Классификация по прочности является важным этапом для производства однородного и высококачественного массивного древесного материала. В частности, для лиственных пород , использование невидимых характеристик обязательно.…

с показателем 1-10 из 10 ссылок

Плотность древесины и длина клетчатки эвкалипта Грандис, выращенного в Керале, Индия

- К. М. Бхат, К. Бхат, Т. Дхамодаран

Environment Science

- 19909977799999111111120. плотность и длину волокон Eucalyptus grandis изучали на деревьях четырех возрастных групп (3, 5, 7 и 9 лет).

Средняя базовая плотность составляла 495 кг м -3 в возрасте 3 лет, и не было значительного…

Средняя базовая плотность составляла 495 кг м -3 в возрасте 3 лет, и не было значительного…Молодняк лиственных пород, судя по изменению плотности

- K. Fukazawa

Материаловедение

- 1984

Анатомические особенности были изучены у некоторых лиственных пород в связи с влиянием возраста, роста и высоты на изменение плотности, а также у трех видов кольцевидно-пористых лиственных пород, выращенных в Хоккайдо, Япония.

Предельное напряжение растяжения и модуль упругости быстрорастущих пиломатериалов из сосны лоблолли

- D. Kretschmann, B. Bendtsen

Материаловедение

- 2007

Цель нашего исследования состояла в том, чтобы определить влияние молодой древесины на прочность на растяжение размерных пиломатериалов из быстрорастущей плантационной сосны. Предельное растягивающее напряжение и…

Изменчивость древесины: ее причины и контроль

- B.

Zobel, J.V. Buijtenen

Zobel, J.V. Buijtenen Материаловедение

- 1989

Деревья, выращенные на плантациях, а также свойства древесины, связанные с плохой формой дерева и реакционной древесиной, а также литературу, связанную с вариациями древесины.

Методология создания микроскопических препаратов дерева

- H. Vavrčík, V. GRYC

Экономика

- 2004

Technologie des Holzes und Holzwerkstoff

RINGTHIP Различная жизнеспособность кроны

- I. P. Kort, V. Loeffen, P. Baas

Материаловедение

- 1991

для экспресс-оценки влияния жизнеспособности кроны на качество древесины.

Молодь древесины в лесных деревьях

- Проф. д-р Брюс Дж. Зобель, Дж. Р. Спраг

Материаловедение, наука об окружающей среде

Серия Springer по науке о древесине

4 Важность и важность этой главы и обсуждение 5 молодой древесины, а также проблемы и перспективы будущего поставок и использования молодой древесины в контексте меняющихся условий.

Влияние методов ведения лесного хозяйства на качество древесины — Обзор

MendelNet 2004 , Proceedings of International Postgraduate Students ‘ Conference

- 2004

Vplyv fyzikálno — mechanických vlastností juvenilného topolového dreva na energetickú náročnosť pri rovinnom frézovaní

Evaluation of parameters influencing the withdrawal strength of oak and beech dowels : : Биоресурсы

Подлена М., Бём М., Хайсек С., Прохазка Дж. и Черни Р. (2020). » Оценка параметров, влияющих на сопротивление вырыву дубовых и буковых дюбелей ,» BioRes. 15(1), 1665-1677.Abstract

Прочность на извлечение плоских дюбелей с номинальным диаметром 8 мм сравнивалась со спиральными дюбелями, изготовленными из бука ( Fagus sylvatica L.) и древесина дуба ( Quercus robur L.). Образцы для испытаний были испытаны после кондиционирования при относительной влажности (RH) 25%, 45%, 65% и 85% при постоянной температуре 20 °C.

Следовательно, влияние Определена относительная влажность (соответствующая влажность), структура дюбелей и порода древесины дюбелей на сопротивление выдергиванию.Структура и низкая влажность (RH 25%) обусловили самую высокую прочность (8,6 МПа) спиральных дюбелей.По сравнению с обычными дюбелей статистически значимо более высокое сопротивление выдергиванию винтовых дюбелей, в то время как наименьшее сопротивление выдергиванию было обнаружено у простых дюбелей из бука (3 МПа), что, помимо более высокой относительной влажности (RH 85%), также было обусловлено комбинацией простой структуры и большой диаметр дюбелей, тем самым уменьшая количество клея в клеевом соединении. Влияние породы дерева дюбелей в целом не было статистически значимым.

Следовательно, влияние Определена относительная влажность (соответствующая влажность), структура дюбелей и порода древесины дюбелей на сопротивление выдергиванию.Структура и низкая влажность (RH 25%) обусловили самую высокую прочность (8,6 МПа) спиральных дюбелей.По сравнению с обычными дюбелей статистически значимо более высокое сопротивление выдергиванию винтовых дюбелей, в то время как наименьшее сопротивление выдергиванию было обнаружено у простых дюбелей из бука (3 МПа), что, помимо более высокой относительной влажности (RH 85%), также было обусловлено комбинацией простой структуры и большой диаметр дюбелей, тем самым уменьшая количество клея в клеевом соединении. Влияние породы дерева дюбелей в целом не было статистически значимым.

Загрузить PDFПолный текст статьи

Оценка параметров, влияющих на сопротивление выдергиванию дюбелей из дуба и бука

Milan Podlena, a Martin Böhm, b, * Štěpán Hýsek, a Jiří Procházka, c and Robert Černý b

Прочность на извлечение гладких дюбелей с номинальным диаметром 8 мм сравнивалась со спиральными дюбелями, изготовленными из бука (

) и древесины дуба ( Quercus robur L.). Образцы для испытаний были испытаны после кондиционирования при относительной влажности (RH) 25%, 45%, 65% и 85% при постоянной температуре 20°C. Таким образом, было определено влияние относительной влажности (соответствующей влажности), структуры дюбелей и пород древесины дюбелей на сопротивление выдергиванию. Структура и низкая влажность (относительная влажность 25%) обусловили самую высокую прочность (8,6 МПа) спиральных дюбелей. По сравнению с обычными дюбелями более высокая прочность на извлечение спиральных дюбелей была статистически значимой. Наоборот, самая низкая прочность на вырыв была обнаружена у простых дюбелей из бука (3 МПа), что, помимо более высокой относительной влажности (RH 85%), также было вызвано сочетанием гладкой конструкции и большего диаметра дюбелей, тем самым снижая прочность. количество клея в склеиваемом соединении. Влияние породы дерева дюбелей в целом не было статистически значимым.

) и древесины дуба ( Quercus robur L.). Образцы для испытаний были испытаны после кондиционирования при относительной влажности (RH) 25%, 45%, 65% и 85% при постоянной температуре 20°C. Таким образом, было определено влияние относительной влажности (соответствующей влажности), структуры дюбелей и пород древесины дюбелей на сопротивление выдергиванию. Структура и низкая влажность (относительная влажность 25%) обусловили самую высокую прочность (8,6 МПа) спиральных дюбелей. По сравнению с обычными дюбелями более высокая прочность на извлечение спиральных дюбелей была статистически значимой. Наоборот, самая низкая прочность на вырыв была обнаружена у простых дюбелей из бука (3 МПа), что, помимо более высокой относительной влажности (RH 85%), также было вызвано сочетанием гладкой конструкции и большего диаметра дюбелей, тем самым снижая прочность. количество клея в склеиваемом соединении. Влияние породы дерева дюбелей в целом не было статистически значимым.Ключевые слова: Дюбель; Простой; спираль; Бук; Дуб; Клей поливинилацетатный; сила вывода; Относительная влажность

Контактная информация: a: Кафедра обработки древесины и биоматериалов, Факультет лесного хозяйства и наук о древесине, Чешский университет естественных наук Прага, Kamycka 129, 165 21 Прага 6, Чешская Республика; b: Факультет материаловедения и химии, Факультет гражданского строительства, Чешский технический университет в Праге, Thakurova 7, 166 29Прага 6, Чехия; c: Университет Менделя в Брно, факультет лесного хозяйства и технологии обработки древесины, кафедра деревообработки, Земедельска 3, 613 00 Брно, Чешская Республика; * Автор, ответственный за переписку: martin.

ВВЕДЕНИЕ

Дюбели обычно используются в области деревообработки и строительства (игрушки, мебель, деревянные фермы крыши и т. д. и т. д. ) в качестве строительных соединений или в качестве направляющих элементов вместе с другими крепежными элементами, такими как конфирматы, соединители с эксцентриковым замком, и т. д. В некоторых случаях дюбели подвергаются воздействию различных условий влажности, которые могут повлиять на механические свойства соединений (Rammer and Winistorfer 2001; Tankut 2007; Bomba et al. 2014)

Прочность клеевого соединения представляет собой механическое свойство, которое определяется прочностью клея, прочностью древесины и прочностью межфазной поверхности древесина/клей. Интерфаза определяется как область определенных размеров, начинающаяся в связанном адгезивном материале в точке, где его свойства (химические, физические, механические и морфологические) начинают отличаться от свойств необработанного адгезива.

Интерфаза заканчивается в точке адгезива, где локальные адгезивные свойства снова такие же, как и свойства всего адгезива (Берглунд и Роуэлл, 2005 г.)

Качественное соединение можно получить с помощью в три основных этапа. Первый этап состоит из подготовки поверхности таким образом, чтобы можно было обеспечить взаимодействие между адгезивом и адгезивом. Обработка поверхности обычно механическая или химическая, но оба метода могут использоваться одновременно. Второй этап характеризуется приклеиванием клея к склеиваемой поверхности. В связи с тем, что требуется связывание на молекулярной стадии, клей должен находиться в жидком состоянии для достижения необходимого контакта обоих веществ. Третий этап состоит из сборки соединения и включает отверждение клея (Frihart 2005, 2015).

Соединения обычно считаются качественными, когда после повреждения сустава происходит нарушение сращения, но не сустава. Однако такое качественное соединение сложно создать с помощью деревянных дюбелей.

Отдельные исследования уже проводились для определения влияния породы дерева, влажности, типа шва, используемого клея, толщины склеиваемого шва или размера склеиваемой поверхности на прочность шва. Чаще всего дюбели испытывают на прочность при отрыве, которую необходимо развить, чтобы вытащить дюбель из опорного материала (Дженсен 9).0276 и др. 2001; Уйсал и Озчифчи, 2003 г.; Сереф и др. 2009; Yapici и др. 2011), или как часть мебельных конструкций, элементы которых соединяются в форме буквы «L» или «T» (Eckelman 1971; Eckelman et al. 2002; Tankut 2005).

Отдельные исследования уже проводились для определения влияния породы дерева, влажности, типа шва, используемого клея, толщины склеиваемого шва или размера склеиваемой поверхности на прочность шва. Чаще всего дюбели испытывают на прочность при отрыве, которую необходимо развить, чтобы вытащить дюбель из опорного материала (Дженсен 9).0276 и др. 2001; Уйсал и Озчифчи, 2003 г.; Сереф и др. 2009; Yapici и др. 2011), или как часть мебельных конструкций, элементы которых соединяются в форме буквы «L» или «T» (Eckelman 1971; Eckelman et al. 2002; Tankut 2005).В качестве опорного материала обычно используется твердая древесина или композитный материал, напр. , древесностружечные плиты (ДСП) или древесноволокнистые плиты средней плотности (МДФ). Когда прочность на извлечение дюбелей из массива дерева сравнивается с прочностью на извлечение из ПБ (2,8 МПа) или МДФ (4,4 МПа), в целом требуется меньшая прочность на извлечение (Seref 9).

0276 и др. 2009). В этих исследованиях разница между досками объяснялась их разными характеристиками. Выводы авторов показывают, что прочность на излом шпоночных соединений изменилась из-за нескольких факторов.

0276 и др. 2009). В этих исследованиях разница между досками объяснялась их разными характеристиками. Выводы авторов показывают, что прочность на излом шпоночных соединений изменилась из-за нескольких факторов.В некоторых источниках также обсуждаются различия между простыми и спиральными стержнями или влияние их длины; однако эти исследования сосредоточены в основном на металлических стержнях (Chans et al. 2010). В дополнение к эмпирическим испытаниям также можно определить силу отрыва, анализируя упругую деформацию, тем самым хорошо предсказывая ее (Экельман и Кассенс 19).85; Дженсен

Для исследования были выбраны дюбели из дуба и бука, поскольку они являются двумя наиболее распространенными породами твердой древесины в Центральной Европе, а дюбели из этих пород деревьев чаще всего используются в соединениях. Для склеивания был выбран поливинилацетатный клей (ПВА). Клеи ПВА отличаются хорошим сродством к дереву и обеспечивают очень прочные и гибкие соединения.

Они используются в основном для склеивания массивной древесины, дюбелей и отделочных кромок, а также для облицовки. Их преимущества заключаются, в частности, в простоте нанесения, коротком времени отверждения, полимеризации при нормальном давлении и безопасности, так как они не содержат формальдегида (Бомба и и др. 2018).

Они используются в основном для склеивания массивной древесины, дюбелей и отделочных кромок, а также для облицовки. Их преимущества заключаются, в частности, в простоте нанесения, коротком времени отверждения, полимеризации при нормальном давлении и безопасности, так как они не содержат формальдегида (Бомба и и др. 2018).Шканты из разных пород дерева с различной структурой поверхности, подвергающиеся нагрузкам при разной влажности, применяются в мебельных изделиях и конструкционных изделиях. Гипотеза состоит в том, что все три фактора оказывают основное влияние на результирующую прочность сустава. Поэтому выяснение этих отношений и было целью настоящего исследования.

ЭКСПЕРИМЕНТАЛЬНЫЙ

Материалы

В данном исследовании были испытаныпробных образцов из бука с вариантами приклеенных дюбелей (рис. 1). Благодаря использованию двух типов дюбелей (плоская и спиральная с несколькими канавками), двух пород древесины дюбелей (бук и дуб) и 4 ступеней влажности (20 °C при 25%, 45%, 65%, 85%), для Всего было подготовлено 160 образцов (2 × 2 × 4 × 10).

Всего для каждого варианта было изготовлено по 10 опытных образцов.

Всего для каждого варианта было изготовлено по 10 опытных образцов.Рис. 1. Принципиальная схема с испытанными вариантами дюбелей

Дюбели имели цилиндрическую форму с номинальными размерами 8 мм × 50 мм со скошенными кромками (2 мм × 2 мм). Спиральные дюбели были приобретены у коммерческого производителя дюбелей (Marušík Holz, Острава, Чехия). Плоские дюбеля изготовлены из 8-мм дюбельных стержней (ASON-Vala, Мост, Чехия). Для расчета площади склеиваемой поверхности размеры дюбелей измеряли с помощью скользящей шкалы (KINEX Measuring, Прага, Чехия).

Рис. 2. Конфигурация образца для испытаний на извлечение

Отверстия диаметром 8 мм просверлены на сверлильном станке VD 20 R (HOUFEK, Golčův Jeníkov, Чехия). Всего на отверстие глубиной 29 мм было нанесено 0,3 г клея, а на отверстие глубиной 23 мм было нанесено 0,2 г. Таким образом, дюбели с клеем соединили два образца по длине, отделив их друг от друга полиэтиленовой пленкой.

В качестве клея был использован поливинилацетат Сначала дюбели были приклеены к более глубокому отверстию (29 мм).мм), а затем была установлена вторая часть. Влажность элементов из бука составляла w = 8% по ЧСН 49 0103 (1979 г.), а плотность в сухом состоянии соответствовала ρ 0 = 589 кг/м 3 по ЧСН 49 0108 (1993 г.). Сухая плотность дюбелей из бука составила 594 кг/м 3 , а сухая плотность дюбелей из дуба 615 кг/м 3 .

Сначала дюбели были приклеены к более глубокому отверстию (29 мм).мм), а затем была установлена вторая часть. Влажность элементов из бука составляла w = 8% по ЧСН 49 0103 (1979 г.), а плотность в сухом состоянии соответствовала ρ 0 = 589 кг/м 3 по ЧСН 49 0108 (1993 г.). Сухая плотность дюбелей из бука составила 594 кг/м 3 , а сухая плотность дюбелей из дуба 615 кг/м 3 .RAKOLL GXL 4 (H.B. Fuller Europe GmbH, Цюрих, Швейцария), относящийся к классу прочности D4 согласно ČSN EN 204 (2017). При испытании клея в соответствии с ČSN EN 205 (2017) при цикле кондиционирования № 1 (7 дней при 20 ± 2 °C и относительной влажности 65 ± 5%) прочность клея на сдвиг была измерена при 17 МПа (коэффициент вариации 11%). С помощью анализатора влажности MB23 (Ohaus Corporation, Парсиппани, штат Нью-Джерси, США) было измерено 51% содержания твердых веществ в клее. Точное количество клея в отверстиях взвешивали на лабораторных весах PS 4500.

R2 (RADWAG Váhy, Шумперк, Чехия) для каждого образца и распределяли по склеиваемой поверхности. Остальные характеристики клея были взяты у производителя и измерены при 20 °C: плотность 1 г/см 3 , pH 3,5 и вязкость 5500 мПа·с.

R2 (RADWAG Váhy, Шумперк, Чехия) для каждого образца и распределяли по склеиваемой поверхности. Остальные характеристики клея были взяты у производителя и измерены при 20 °C: плотность 1 г/см 3 , pH 3,5 и вязкость 5500 мПа·с.После нанесения клея испытуемые образцы зажимали на 24 ч, а затем помещали в камеру кондиционирования воздуха HPP750 (Memmert GmbH + Co. KG, Швабах, Германия), где они кондиционировались при постоянной температуре 20 ± 2 °C. и четыре различных значения относительной влажности (RH): 25%, 45%, 65% и 85 ± 5% для стабилизации веса. Стабилизацию веса считали достигнутой, когда масса двух последовательных взвешиваний через 24 ч не отличалась более чем на 0,1%. Далее согласно стандарту ČSN 4

(1979 г.), содержание влаги в элементах из бука (w 25 /w 45 /w 65 /w 85 ) было рассчитано для каждой стадии для оценки влияния содержания влаги. Массу образцов, кондиционированных в отдельные этапы (м 25 /м 45 /м 65 /м 85 ) и высушенных образцов (м 0 ), взвешивали на лабораторных весах (ПС 4500. Р2). (RADWAG Váhy, Шумперк, Чехия) Содержание влаги для соответствующей ступени было рассчитано по уравнению 1:9.0021

Р2). (RADWAG Váhy, Шумперк, Чехия) Содержание влаги для соответствующей ступени было рассчитано по уравнению 1:9.0021(1)

После извлечения из камеры кондиционирования образцы испытывали на универсальной испытательной машине TIRA 50 кН (TIRA GmbH, Шалькау, Германия) в зажимах, удерживающих образцы в вертикальном положении (рис. 3). По завершении испытания максимальная приложенная сила была измерена с помощью программного обеспечения TIRAtest System 4.6.0.30 (TIRA GmbH, Schalkau, Germany) ( F max ), а сила отрыва была рассчитана в соответствии с уравнением. 2 как площадь поверхности ( A ), рассчитанный на основе диаметра дюбеля ( d ) и длины склеивания ( h ), где произошел отказ (Подлена и др. 2018):

(2)

Анализ дисперсии (ANOVA) силы отрыва при уровне значимости 95% (α = 0,05) и тест множественных сравнений (Tukey HSD) использовали для определения статистической значимости различий в вариантах с использованием программного обеспечения Statistica (StatSoft, версия 13.

3). , Талса, Оклахома, США). Характер разрушения соединения также оценивали визуально по процентному представлению данного отказа в соединении.

3). , Талса, Оклахома, США). Характер разрушения соединения также оценивали визуально по процентному представлению данного отказа в соединении.Рис. 3. Испытательная установка для определения прочности дюбелей на извлечение

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Обобщенные результаты прочности на отрыв, полученные при испытаниях дюбелей, кондиционированных при постоянной температуре 20 °C и относительной влажности 25%, 45%, 65% и 85%, приведены в таблице 1.

Таблица 1. Прочность на извлечение испытанных дюбелей в зависимости от относительной влажности

Результаты дисперсионного анализа при уровне значимости 95 % (α = 0,05) представлены на рис. 4. Наивысшая средняя прочность на излом была достигнута у спиральных дюбелей из бука и дуба при относительной влажности 25 % (8,6 МПа). Наименьшие значения прочности были достигнуты у простых буковых дюбелей при относительной влажности 85% (3 МПа) с простыми дубовыми дюбелями (3,3 МПа).

Рис. 4. Влияние типа дюбеля и условий кондиционирования на сопротивление отрыву. Вертикальные полосы обозначают 95% доверительные интервалы.

Результаты показывают, что простые дюбели из бука достигли самых низких значений при всех уровнях влажности. Хотя не совсем ясно, чем вызвано улучшение сопротивления выдергиванию гладких дюбелей при повышении влажности с 25% до 45%, можно предположить, что это произошло из-за изменчивости свойств используемых материалов, либо из-за продолжающегося реакции сшивки клея из-за влажности воздуха. В случае простых дюбелей особенно важна прочность клея на сдвиг, как видно из подробного анализа режимов разрушения. Режимы разрушения испытанных дюбелей приведены в таблице 2. Значения в таблице представляют собой средние значения, полученные при визуальной оценке каждого образца для испытаний.

Таблица 2. Виды отказов испытанных дюбелей

На рисунке 5 показаны отдельные режимы отказа, представляющие данную группу испытательных образцов.

Подробный анализ режимов отказа показывает, что каждый оцениваемый параметр по-своему влияет на отказ. Некоторые параметры также могут взаимодействовать, и диаметр дюбеля или толщина клеевого соединения также могут влиять на прочность на отрыв.

Рис. 5. Изображения выбранных режимов отказа, представляющие испытанные дюбели

Диаметр дюбеля

В связи с тем, что бывшие в употреблении дюбеля изготавливались на станках , диаметры дюбелей имели небольшой коэффициент вариации (от 0,6% до 1,2%). При сравнении диаметра по вариантам не выявлено статистически значимой разницы (р > 0,05) только между гладкими и спиральными дюбелями из бука (рис. 6). Дубовые нагели имели статистически значимые различия в диаметре между собой и буковыми нагелями (p < 0,05).

Таблица 3. Диаметры испытанных дюбелей до нанесения клея

Рис.

6. Сравнение диаметров дюбелей до нанесения клея

6. Сравнение диаметров дюбелей до нанесения клеяКроме того, диаметр простых дубовых дюбелей (7,82 мм) и винтовых дюбелей (7,7 мм) больше всего отличался от заявленного диаметра 8 мм, который был указан производителем. В отношении дубовых нагелей со спиральным пазом создано отклонение диаметра нагелей на 4 %.

Влияние относительной влажности и влажности древесины на сопротивление отрыву

В диапазоне от RH 25% до RH 45% прочность на извлечение дюбелей из бука и простого дуба увеличивается. Отрицательно, прочность обоих шпонок со спиральными канавками на участке от RH 25% до 45% снизилась. В противном случае сопротивление выдергиванию дюбелей во всех случаях постепенно снижалось от RH 45 %. Снижение прочности клеевого соединения можно объяснить потерей адгезии клея ПВА, которая происходила по мере увеличения влажности древесины (Бомба 9).0276 и др. 2014). Таким образом, одним из основных факторов, влияющих на сопротивление отрыву, была относительная влажность или влажность древесины из-за гигроскопичности древесины.

Через кондиционирование воздуха для стабилизации веса в отдельных условиях влажность испытуемых образцов изменилась с 7% (относительная влажность 25%), 9% (относительная влажность 45%), 11% (относительная влажность 65%), а затем 16 % (относительная влажность 85%). Начальная влажность образцов бука перед склеиванием составляла в среднем 8%. Это означает, что на первом уровне (RH 25%) средняя влажность древесины снизилась на 1%, а на втором этапе она увеличилась. При плотности древесины более 8 % за счет набухания древесины сухой шпон впитывал влагу из клея и увеличивал свой объем в стыке в отверстии. Этот принцип должен был обеспечить максимальную адгезию склеиваемой поверхности в отверстии и привести к жесткому склеенному соединению.

Из оценки режима разрушения видно, как более высокая влажность (относительная влажность 65% и, в частности, относительная влажность 85%) повлияла на прочность на сдвиг испытанных дюбелей. Таким образом, дюбели остались целыми, а остатки клея были видны на поверхности дюбелей.

При испытании дюбелей с кондиционированием воздуха при относительной влажности 25% и 45% наблюдалось частичное разрушение структуры древесины.

При испытании дюбелей с кондиционированием воздуха при относительной влажности 25% и 45% наблюдалось частичное разрушение структуры древесины.Влияние конструкции дюбеля на сопротивление отрыву

Путем общего сравнения прочности на извлечение плоских дюбелей и дюбелей со спиральными канавками для обеих пород древесины (рис. 7) можно констатировать, что спиральные дюбели обеспечивают статистически значимо более высокую прочность на извлечение по сравнению с гладкими дюбелями (p < 0,05).

Рис. 7. Влияние структуры поверхности и кондиционирования на сопротивление отрыву

№В зависимости от диаметра дюбелей и различной структуры поверхности дюбелей можно определить принцип распределения клея при вставке дюбелей в отверстие для отдельных вариантов (рис. 8).

Рис. 8. Различие в распределении клея при вставлении дюбелей в отверстие: бук/гладкий дюбель (а), дуб/гладкий дюбель (б), бук/спиральный дюбель (в) и дуб/спиральный дюбель (г) .

Диаграмма была создана на основе визуального наблюдения за испытательными образцами.

Диаграмма была создана на основе визуального наблюдения за испытательными образцами.Для простых дюбелей клей обычно стирали со стены в отверстие, где он затем герметизировался. Это были обычные буковые шпонки диаметром 7,99 мм (рис. 8а). В то же время между дюбелями и отверстием диаметром 8 мм образовалась тонкая линия скрепления, что не соответствовало даже минимуму (0,05 мм), требуемому в теории склеивания (Landrock 2008). Также имело место частичное обратное выталкивание дюбелей из отверстия, чему препятствовало извлечение испытуемых образцов зажимами в период отверждения клея.

Меньший диаметр простых дубовых дюбелей (7,82 мм) допускал протечки клея между стенкой отверстия и дюбелем (рис. 8б). Тогда толщина линии скрепления для этих простых дюбелей была больше. Поэтому вполне вероятно, что диаметры испытанных дюбелей способствовали общей более высокой прочности дюбелей из простого дуба.

Во втором случае сбросу давления способствовали пазы винтовых дюбелей независимо от наружного диаметра дюбеля.

При этом же диаметре при введении дюбеля в отверстие вместе с воздухом клей уносился из отверстия через зазоров в пазах винтовых шпонок (рис. 8в). Благодаря канавкам клей также равномерно распределился по стенкам отверстия. Это может объяснить, почему дюбели со спиральными канавками обычно дают лучшие результаты по сравнению с обычными дюбелями, как из дуба, так и из бука. Кроме того, на более высокую стойкость спиральных дюбелей может влиять дополнительная механическая передача нагрузки выступами поверхности.

При этом же диаметре при введении дюбеля в отверстие вместе с воздухом клей уносился из отверстия через зазоров в пазах винтовых шпонок (рис. 8в). Благодаря канавкам клей также равномерно распределился по стенкам отверстия. Это может объяснить, почему дюбели со спиральными канавками обычно дают лучшие результаты по сравнению с обычными дюбелями, как из дуба, так и из бука. Кроме того, на более высокую стойкость спиральных дюбелей может влиять дополнительная механическая передача нагрузки выступами поверхности.По этим причинам использовать при склеивании плоские дюбели было совершенно нецелесообразно, а почему шпунтованные дюбели ( напр. , спираль) следует отдавать предпочтение в деревянных конструкциях. Хотя скошенные края простых дюбелей помогали удалять клей вместе с воздухом в сторону, если дюбель имел больший диаметр, то клей выталкивался из отверстия. Тем не менее, это может быть преимуществом по сравнению со спиральными дюбелями, когда они, например, используются для древесно-стружечных плит, где вдавливание клея между стружками, вероятно, приводит к усилению соединения, что приводит к более высокой прочности на отрыв (Экельман и Кассенс 19).

85).

85).Влияние пород древесины для дюбелей на сопротивление отрыву

Напротив, общее влияние пород древесины для дюбелей на сопротивление отрыву (рис. 9) не было статистически продемонстрировано для измерений (p > 0,05). В целом все шканты из бука и дуба сравнивались на всех условиях для обоих вариантов конструкции. Однако на вывод может повлиять включение дюбелей со статистически значимой разницей в диаметрах (p < 0,0), где буковые шпонки достигали большего диаметра, чем дубовые (рис. 5).

Рис. 9. Влияние пород древесины дюбелей и кондиционирование на прочность на отрыв

Имирзи и др. (2015) также пришел к аналогичным выводам при сравнении прочности угловых соединений из турецкого бука ( Fagus orientalis L.) и белого дуба ( Quercus alba ), которые были склеены с использованием клея PVAc и двух дюбелей из турецкого бука. ( Fagus orientalis L.). Во время испытаний они выдергивались, и наблюдалась небольшая разница (4%) в прочности на разрыв между породами древесины.

ВЫВОДЫ

- Сопротивление выдергиванию 8,6 МПа было измерено в равной степени как самое высокое для винтовых дюбелей из бука и дуба при относительной влажности 25 %, что было связано с низкой относительной влажностью (относительная влажность 25 %) и спиральной структурой дюбелей.

- Самая низкая прочность на излом 3 МПа была измерена для простых дюбелей из бука, что было вызвано более высокой относительной влажностью (RH 85%) в сочетании с тугими дюбелями и гладкой конструкцией дюбеля.

- При общем сравнении дюбели со спиральными канавками достигли более высокой прочности на излом со статистически значимой разницей по сравнению с обычными дюбелями (p < 0,05), тем самым подтверждая влияние структуры на прочность на излом.

- При сравнении прочности на излом дюбелей из бука и дуба в целом не было доказано статистически значимой разницы между породами дерева (p > 0,05). Этот вывод наблюдался для RH 45, RH 65 и RH 85% (p > 0,05), за исключением RH 25% (p <0,05).

- Сопротивление выдергиванию всех протестированных дюбелей уменьшалось с увеличением относительной влажности (от относительной влажности 45% до относительной влажности 85%).

БЛАГОДАРНОСТИ

Авторы выражают признательность за финансовую поддержку со стороны Агентства по внутренним грантам факультета лесного хозяйства и наук о древесине Чешского университета наук о жизни в Праге (проект IGA № B01/18) и Агентства по грантам факультета гражданского строительства Чешского технического университета в Праге (проект № SGS19/143/ОНК1/3Т/11).

От имени всех авторов соответствующий автор заявляет об отсутствии конфликта интересов.

ССЫЛКИ

Берглунд Л. и Роуэлл Р. М. (2005). «Деревянные композиты», в: Handbook of Wood Chemistry and Wood Composites , CRC Press, Бока-Ратон, Флорида, США, стр. 279-301.

Бомба, Дж., Шедивка, П., Бём, М., и Девера, М. (2014). «Влияние содержания влаги на прочность сцепления и водостойкость склеенных деревянных соединений», BioResources 9(3), 5208-5218.

DOI: 10.15376/biores.9.3.5208-5218

DOI: 10.15376/biores.9.3.5208-5218Бомба Дж., Шедивка П., Хисек Ш., Фабер Дж. и Оберхофнерова Э. (2018). «Влияние толщины клеевого шва на прочность соединений, склеенных клеями ПВА», Forest Products Journal 68(2), 120-126. DOI: 10.13073/FPJ-D-17-00038

Чанс, Д.О., Симадевила, Дж.Э., и Гутьеррес, Э.М. (2010). «Модель прогнозирования осевой прочности соединений, выполненных вклеенными стержнями в пиломатериалах», Строительство и строительные материалы 24(9), 1773-1778. DOI: 10.1016/j.conbuildmat.2010.02.010

ЧСН 49 0103 (1979) «Древо. Zishťovanie vlhkosti pri fyzikálnych a mechanických skúškach [Wood. Определение содержания влаги при физико-механических испытаниях]. Vydavatelství úřadu pro Normalizaci a Měření [Издательство Управления по стандартам и метрологии], Прага, Чехия.

ЧСН 49 0108 (1993) «Древо. Древесина. Определение плотности]», Vydavatelství úřadu pro Normalizaci a Měření [Издательство Управления по стандартам и метрологии], Прага, Чешская Республика.

ЧСН ЕН 204 (2017). «Классификация неструктурных клеев для соединения древесины и изделий из древесины», Европейский комитет по стандартизации, Брюссель, Бельгия.

ЧСН ЕН 205 (2017). «Клеи. Клеи для дерева для неконструкционных применений. Определение прочности на сдвиг соединений внахлест», Европейский комитет по стандартизации, Брюссель, Бельгия.

Экельман, Калифорния (1971). «Прочность на изгиб и моментно-вращательные характеристики двухштифтовых шпоночных соединений, устойчивых к моменту», Журнал лесных товаров 21(3), 35–39.

Экельман, К.А., и Кассенс, Д.Л. (1985). «Прочность на выдергивание дюбелей из древесных композитов», Forest Products Journal 35(5), 55-60.

Экельман, К.А., Эрдил, Ю.З., и Чжан, Дж. (2002). «Прочность на отрыв и изгиб шпунтовых соединений, изготовленных из фанеры и ориентированно-стружечной плиты», Forest Products Journal 52(9), 66-74.

Frihart, CR (2005). «Сцепление с древесиной и клеи», в: Handbook of Wood Chemistry and Wood Composites , CRC Press, Boca Raton, FL, USA, стр.

215-279.

215-279.Фрихарт, Ч. Р. (2015). «Клей для дерева: прошлое, настоящее и будущее», Forest Products Journal 65 (1–2), 4–8. DOI: 10.13073/65.1-2.4

Имирзи, Х. О., Смардзевски, Дж., и Донгель, Н. (2015). «Метод определения замещающего модуля для строительных соединений каркаса мебели», , Турецкий журнал сельского и лесного хозяйства, , 39, 775-785. DOI: 10.3906/tar-1406-92

Дженсен Дж. Л., Коидзуми А., Сасаки Т., Тамура Ю. и Иидзима Ю. (2001). «Вклеенные дюбели из твердой древесины с осевой нагрузкой», Wood Science and Technology 35(1-2), 73-83. DOI: 10.1007/s002260000076

Landrock, AH (2008). «Применение клея и процессы склеивания», в Adhesives Technology Handbook , S. Ebnesajjad (ed.), William Andrew, Norwich, NY, USA, стр. 183-208.

Подлена, М., Хисек, Ш., Прохазка, Дж., Бём, М., и Бомба, Дж. (2018). «Осевая нагрузка различных одноштифтовых дюбелей и влияние на усилие отрыва», BioResources 13(3), 5179-5192.

DOI: 10.15376/biores.13.3.5179-5192

DOI: 10.15376/biores.13.3.5179-5192Раммер, Д. Р., и Винисторфер, С. Г. (2001). «Влияние содержания влаги на несущую способность дюбелей», Wood and Fiber Science 33(1), 126-139.

Сереф, К., Бурханеттин, У., Джемаль, О., и Мехмет, Н.Ю. (2009). «Влияние толщины кромки улудага, склеенной некоторыми клеями, на прочность на отрыв штифтов из бука в композитных материалах», BioResources 4(4), 1682-1693. DOI: 10.15376/biores.4.4.1682-1693

Танкут, А. Н. (2005). «Оптимальное расстояние между дюбелями для угловых соединений в конструкции шкафа толщиной 32 мм», Forest Products Journal 55(12), 100–104.

Танкут, Н. (2007). «Влияние толщины клея и клеевой линии на прочность врезных и шиповых соединений», Wood Research 52(4), 69-78.

Уйсал Б. и Озчифчи А. (2003). «Влияние дюбелей, изготовленных из различных материалов, на сопротивление отрыву МДФ и Pb», Journal of Applied Polymer Science 88(2), 531–535.

Доски рекомендуются для изготовления полов и ступенек лестниц.

Доски рекомендуются для изготовления полов и ступенек лестниц. к. может загнить;

к. может загнить;

Они зависят, например, от вида растения, его возраста, части и условий произрастания. …

Они зависят, например, от вида растения, его возраста, части и условий произрастания. … Крайнк, А. Кадунц, А. Страже

Крайнк, А. Кадунц, А. Страже Средняя базовая плотность составляла 495 кг м -3 в возрасте 3 лет, и не было значительного…

Средняя базовая плотность составляла 495 кг м -3 в возрасте 3 лет, и не было значительного… Zobel, J.V. Buijtenen

Zobel, J.V. Buijtenen

Следовательно, влияние Определена относительная влажность (соответствующая влажность), структура дюбелей и порода древесины дюбелей на сопротивление выдергиванию.Структура и низкая влажность (RH 25%) обусловили самую высокую прочность (8,6 МПа) спиральных дюбелей.По сравнению с обычными дюбелей статистически значимо более высокое сопротивление выдергиванию винтовых дюбелей, в то время как наименьшее сопротивление выдергиванию было обнаружено у простых дюбелей из бука (3 МПа), что, помимо более высокой относительной влажности (RH 85%), также было обусловлено комбинацией простой структуры и большой диаметр дюбелей, тем самым уменьшая количество клея в клеевом соединении. Влияние породы дерева дюбелей в целом не было статистически значимым.

Следовательно, влияние Определена относительная влажность (соответствующая влажность), структура дюбелей и порода древесины дюбелей на сопротивление выдергиванию.Структура и низкая влажность (RH 25%) обусловили самую высокую прочность (8,6 МПа) спиральных дюбелей.По сравнению с обычными дюбелей статистически значимо более высокое сопротивление выдергиванию винтовых дюбелей, в то время как наименьшее сопротивление выдергиванию было обнаружено у простых дюбелей из бука (3 МПа), что, помимо более высокой относительной влажности (RH 85%), также было обусловлено комбинацией простой структуры и большой диаметр дюбелей, тем самым уменьшая количество клея в клеевом соединении. Влияние породы дерева дюбелей в целом не было статистически значимым. ) и древесины дуба ( Quercus robur L.). Образцы для испытаний были испытаны после кондиционирования при относительной влажности (RH) 25%, 45%, 65% и 85% при постоянной температуре 20°C. Таким образом, было определено влияние относительной влажности (соответствующей влажности), структуры дюбелей и пород древесины дюбелей на сопротивление выдергиванию. Структура и низкая влажность (относительная влажность 25%) обусловили самую высокую прочность (8,6 МПа) спиральных дюбелей. По сравнению с обычными дюбелями более высокая прочность на извлечение спиральных дюбелей была статистически значимой. Наоборот, самая низкая прочность на вырыв была обнаружена у простых дюбелей из бука (3 МПа), что, помимо более высокой относительной влажности (RH 85%), также было вызвано сочетанием гладкой конструкции и большего диаметра дюбелей, тем самым снижая прочность. количество клея в склеиваемом соединении. Влияние породы дерева дюбелей в целом не было статистически значимым.

) и древесины дуба ( Quercus robur L.). Образцы для испытаний были испытаны после кондиционирования при относительной влажности (RH) 25%, 45%, 65% и 85% при постоянной температуре 20°C. Таким образом, было определено влияние относительной влажности (соответствующей влажности), структуры дюбелей и пород древесины дюбелей на сопротивление выдергиванию. Структура и низкая влажность (относительная влажность 25%) обусловили самую высокую прочность (8,6 МПа) спиральных дюбелей. По сравнению с обычными дюбелями более высокая прочность на извлечение спиральных дюбелей была статистически значимой. Наоборот, самая низкая прочность на вырыв была обнаружена у простых дюбелей из бука (3 МПа), что, помимо более высокой относительной влажности (RH 85%), также было вызвано сочетанием гладкой конструкции и большего диаметра дюбелей, тем самым снижая прочность. количество клея в склеиваемом соединении. Влияние породы дерева дюбелей в целом не было статистически значимым.

Отдельные исследования уже проводились для определения влияния породы дерева, влажности, типа шва, используемого клея, толщины склеиваемого шва или размера склеиваемой поверхности на прочность шва. Чаще всего дюбели испытывают на прочность при отрыве, которую необходимо развить, чтобы вытащить дюбель из опорного материала (Дженсен 9).0276 и др. 2001; Уйсал и Озчифчи, 2003 г.; Сереф и др. 2009; Yapici и др. 2011), или как часть мебельных конструкций, элементы которых соединяются в форме буквы «L» или «T» (Eckelman 1971; Eckelman et al. 2002; Tankut 2005).

Отдельные исследования уже проводились для определения влияния породы дерева, влажности, типа шва, используемого клея, толщины склеиваемого шва или размера склеиваемой поверхности на прочность шва. Чаще всего дюбели испытывают на прочность при отрыве, которую необходимо развить, чтобы вытащить дюбель из опорного материала (Дженсен 9).0276 и др. 2001; Уйсал и Озчифчи, 2003 г.; Сереф и др. 2009; Yapici и др. 2011), или как часть мебельных конструкций, элементы которых соединяются в форме буквы «L» или «T» (Eckelman 1971; Eckelman et al. 2002; Tankut 2005). 0276 и др. 2009). В этих исследованиях разница между досками объяснялась их разными характеристиками. Выводы авторов показывают, что прочность на излом шпоночных соединений изменилась из-за нескольких факторов.

0276 и др. 2009). В этих исследованиях разница между досками объяснялась их разными характеристиками. Выводы авторов показывают, что прочность на излом шпоночных соединений изменилась из-за нескольких факторов. Они используются в основном для склеивания массивной древесины, дюбелей и отделочных кромок, а также для облицовки. Их преимущества заключаются, в частности, в простоте нанесения, коротком времени отверждения, полимеризации при нормальном давлении и безопасности, так как они не содержат формальдегида (Бомба и и др. 2018).

Они используются в основном для склеивания массивной древесины, дюбелей и отделочных кромок, а также для облицовки. Их преимущества заключаются, в частности, в простоте нанесения, коротком времени отверждения, полимеризации при нормальном давлении и безопасности, так как они не содержат формальдегида (Бомба и и др. 2018). Всего для каждого варианта было изготовлено по 10 опытных образцов.

Всего для каждого варианта было изготовлено по 10 опытных образцов. Сначала дюбели были приклеены к более глубокому отверстию (29 мм).мм), а затем была установлена вторая часть. Влажность элементов из бука составляла w = 8% по ЧСН 49 0103 (1979 г.), а плотность в сухом состоянии соответствовала ρ 0 = 589 кг/м 3 по ЧСН 49 0108 (1993 г.). Сухая плотность дюбелей из бука составила 594 кг/м 3 , а сухая плотность дюбелей из дуба 615 кг/м 3 .

Сначала дюбели были приклеены к более глубокому отверстию (29 мм).мм), а затем была установлена вторая часть. Влажность элементов из бука составляла w = 8% по ЧСН 49 0103 (1979 г.), а плотность в сухом состоянии соответствовала ρ 0 = 589 кг/м 3 по ЧСН 49 0108 (1993 г.). Сухая плотность дюбелей из бука составила 594 кг/м 3 , а сухая плотность дюбелей из дуба 615 кг/м 3 . R2 (RADWAG Váhy, Шумперк, Чехия) для каждого образца и распределяли по склеиваемой поверхности. Остальные характеристики клея были взяты у производителя и измерены при 20 °C: плотность 1 г/см 3 , pH 3,5 и вязкость 5500 мПа·с.

R2 (RADWAG Váhy, Шумперк, Чехия) для каждого образца и распределяли по склеиваемой поверхности. Остальные характеристики клея были взяты у производителя и измерены при 20 °C: плотность 1 г/см 3 , pH 3,5 и вязкость 5500 мПа·с. Р2). (RADWAG Váhy, Шумперк, Чехия) Содержание влаги для соответствующей ступени было рассчитано по уравнению 1:9.0021

Р2). (RADWAG Váhy, Шумперк, Чехия) Содержание влаги для соответствующей ступени было рассчитано по уравнению 1:9.0021 3). , Талса, Оклахома, США). Характер разрушения соединения также оценивали визуально по процентному представлению данного отказа в соединении.

3). , Талса, Оклахома, США). Характер разрушения соединения также оценивали визуально по процентному представлению данного отказа в соединении.

6. Сравнение диаметров дюбелей до нанесения клея

6. Сравнение диаметров дюбелей до нанесения клея

При испытании дюбелей с кондиционированием воздуха при относительной влажности 25% и 45% наблюдалось частичное разрушение структуры древесины.

При испытании дюбелей с кондиционированием воздуха при относительной влажности 25% и 45% наблюдалось частичное разрушение структуры древесины. Диаграмма была создана на основе визуального наблюдения за испытательными образцами.

Диаграмма была создана на основе визуального наблюдения за испытательными образцами. При этом же диаметре при введении дюбеля в отверстие вместе с воздухом клей уносился из отверстия через зазоров в пазах винтовых шпонок (рис. 8в). Благодаря канавкам клей также равномерно распределился по стенкам отверстия. Это может объяснить, почему дюбели со спиральными канавками обычно дают лучшие результаты по сравнению с обычными дюбелями, как из дуба, так и из бука. Кроме того, на более высокую стойкость спиральных дюбелей может влиять дополнительная механическая передача нагрузки выступами поверхности.

При этом же диаметре при введении дюбеля в отверстие вместе с воздухом клей уносился из отверстия через зазоров в пазах винтовых шпонок (рис. 8в). Благодаря канавкам клей также равномерно распределился по стенкам отверстия. Это может объяснить, почему дюбели со спиральными канавками обычно дают лучшие результаты по сравнению с обычными дюбелями, как из дуба, так и из бука. Кроме того, на более высокую стойкость спиральных дюбелей может влиять дополнительная механическая передача нагрузки выступами поверхности. 85).

85).

DOI: 10.15376/biores.9.3.5208-5218

DOI: 10.15376/biores.9.3.5208-5218

215-279.

215-279. DOI: 10.15376/biores.13.3.5179-5192

DOI: 10.15376/biores.13.3.5179-5192