09Г2С, 09Г2С свойства, аналог 09Г2С, характеристика 09Г2С, характеристика стали 09Г2С, сталь 09Г2С характеристики, сталь марки 09Г2С, сварка стали 09Г2С, 09Г2С описание, 09Г2С расшифровка, ударная вязкость стали 09Г2С, предел текучести 09Г2С, 09Г2С состав, плотность стали 09Г2С

Характеристика материала 09Г2С.

Марка : | 09Г2С | |

Заменитель: | 09Г2, 09Г2ДТ, 09Г2Т,10Г2С | |

Классификация : | Сталь конструкционная низколегированная для сварных конструкций | |

| ||

Применение: | различные детали и элементы сварных металлоконструкций, работающих при температуре от -70 до +425°С под давлением. | |

Химический состав в % материала 09Г2С

Si | Mn | Ni | S | P | Cr | N | Cu | As | |

до 0.12 | 0.5 — 0.8 | 1.3 — 1.7 | до 0.3 | до 0.04 | до 0. | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

Температура критических точек материала 09Г2С.

Ac1 = 725 , Ac3(Acm) = 860 , Ar3(Arcm) = 780 , Ar1 = 625 |

Механические свойства при Т=20oС материала 09Г2С .

Сортамент | Размер | Напр. | sв | sT | y | KCU | Термообр. | |

— | мм | — | МПа | МПа | % | % | кДж / м2 | — |

Лист | 4 |

| 500 | 350 | 21 |

|

|

|

Физические свойства материала 09Г2С .

T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Град | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м | |

20 |

|

|

|

|

|

|

100 |

| 11. |

|

|

|

|

200 |

| 12.2 |

|

|

|

|

300 |

| 12.6 |

|

|

|

|

400 |

| 13. |

|

|

|

|

500 |

| 13.8 |

|

|

|

|

T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала 09Г2С .

Свариваемость: | без ограничений. |

Флокеночувствительность: | не чувствительна. |

Склонность к отпускной хрупкости: | не склонна. |

Обозначения:

Механические свойства : | |

sв | — Предел кратковременной прочности , [МПа] |

sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

d5 | — Относительное удлинение при разрыве , [ % ] |

y | — Относительное сужение , [ % ] |

KCU | — Ударная вязкость , [ кДж / м2] |

HB | — Твердость по Бринеллю , [МПа] |

| |

T | — Температура, при которой получены данные свойства , [Град] |

E | — Модуль упругости первого рода , [МПа] |

a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

r | — Плотность материала , [кг/м3] |

C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

R | — Удельное электросопротивление, [Ом·м] |

| |

без ограничений | — сварка производится без подогрева и без последующей термообработки |

ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. |

трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

По данным www.splav.kharkov.com

Сталь 09Г2С / Auremo

Описание

Сталь 09Г2С

Сталь 09Г2С: марочник сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах поставок, заменителях, температуре критических точек, физических, механических, технологических и литейных свойствах для марки — Сталь 09Г2С характеристики.

Общие сведения стали 09Г2С

| Заменитель марки |

| стали: 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С. |

| Вид поставки |

Труба 09г2с, лист 09г2с, круг 09г2с, балка 09г2с, швеллер 09г2с, уголок 09г2с, сортовой прокат, в том числе фасонный: ГОСТ 19281–73, ГОСТ 2590–71, ГОСТ 2591–71, ГОСТ 8240–72. Лист толстый ГОСТ 19282–73, ГОСТ 5520–79, ГОСТ 5521–76, ГОСТ 19903–74. Лист тонкий ГОСТ 17066–80, ГОСТ 19903–74, ГОСТ 19904–74. Полоса ГОСТ 103–76, ГОСТ 82–70. Поковки и кованые заготовки ГОСТ 1133–71. Лист толстый ГОСТ 19282–73, ГОСТ 5520–79, ГОСТ 5521–76, ГОСТ 19903–74. Лист тонкий ГОСТ 17066–80, ГОСТ 19903–74, ГОСТ 19904–74. Полоса ГОСТ 103–76, ГОСТ 82–70. Поковки и кованые заготовки ГОСТ 1133–71. |

| Применение |

| различные детали и элементы сварных металлоконструкций, работающих при температуре от -70 до +425°С. |

Плотность стали 09Г2С

Плотность стали 09Г2С = 7850 кг/м3

Химический состав стали 09Г2С

| Химический элемент | % |

| Азот (N), не более | 0.008 |

| Кремний (Si) | 0.5−0.8 |

| Марганец (Mn) | 1.3−1.7 |

| Медь (Cu), не более | 0.30 |

| Мышьяк (As), не более | 0.08 |

| Никель (Ni), не более | 0.30 |

| Сера (S), не более | 0.040 |

| Углерод ©, не более | 0.12 |

| Фосфор (P), не более | 0. 035 035 |

| Хром (Cr), не более | 0.30 |

Механические свойства стали 09Г2С

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | δ4, % |

| Сортовой и фасонный прокат | <10 | 345 | 490 | 21 | |

| Листы и полосы (образцы поперечные) | 10−20 | 325 | 470 | 21 | |

| Листы и полосы (образцы поперечные) | 20−32 | 305 | 460 | 21 | |

| Листы и полосы (образцы поперечные) | 32−60 | 285 | 450 | 21 | |

| Листы и полосы (образцы поперечные) | 60−80 | 275 | 440 | 21 | |

| Листы и полосы (образцы поперечные) | 80−160 | 265 | 430 | 21 | |

| Листы после закалки, отпуска (образцы поперечные) | 10−32 | 365 | 490 | 19 | |

| Листы после закалки, отпуска (образцы поперечные) | 32−60 | 315 | 450 | 21 | |

| Листы горячекатаные | 2−3,9 | 490 | 17 |

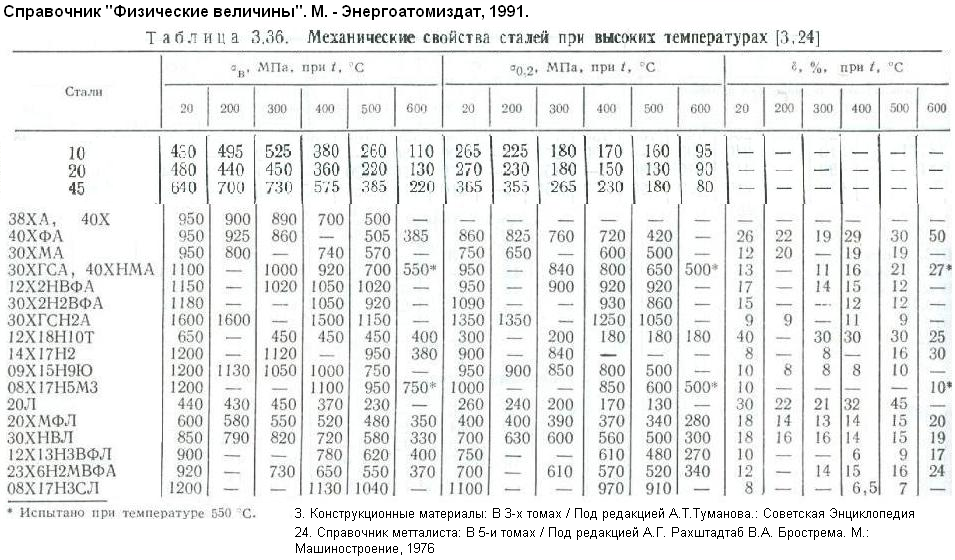

Механические свойства при повышенных температурах

| t испытания,°C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | ||||||||||

| Нормализация 930−950°С | ||||||||||||||

| 20 | 300 | 460 | 31 | 63 | ||||||||||

| 300 | 220 | 420 | 25 | 56 | ||||||||||

| 475 | 180 | 360 | 34 | 67 | ||||||||||

Механические свойства в зависимости от температуры отпуска

| t отпуска,°С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | ||||||||||

| Листы толщиной 34 мм в состоянии поставки НВ 112−127 (образцы поперечные) | ||||||||||||||

| 20 | 295 | 405 | 30 | 66 | ||||||||||

| 100 | 270 | 415 | 29 | 68 | ||||||||||

| 200 | 265 | 430 | ||||||||||||

| 300 | 220 | 435 | ||||||||||||

| 400 | 205 | 410 | 27 | 63 | ||||||||||

| 500 | 185 | 315 | 63 | |||||||||||

Технологические свойства стали 09Г2С

| Температура ковки |

Начала 1250, конца 850. |

| Свариваемость |

| сваривается без ограничений. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС. |

| Обрабатываемость резанием |

| В нормализованном, отпущенном состоянии при σB = 520 МПа Kυ тв.спл. = 1,6, K υ б.ст. = 1,0. |

| Склонность к отпускной способности |

| не склонна |

| Флокеночувствительность |

| не чувствительна |

Температура критических точек стали 09Г2С

| Критическая точка | °С |

| Ac1 | 725 |

| Ac3 | 860 |

| Ar3 | 780 |

| Ar1 | 625 |

Ударная вязкость стали 09Г2С

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -40 | -70 |

ГОСТ 19281–73. Сортовой и фасонный прокат сечением 5−10 мм. | 64 | 39 | 34 |

| ГОСТ 19281–73. Сортовой и фасонный прокат сечением 10−20 мм. | 59 | 34 | 29 |

| ГОСТ 19281–73. Сортовой и фасонный прокат сечением 20−100 мм. | 59 | 34 | |

| ГОСТ 19282–73. Листы и полосы сечением 5−10 мм. | 64 | 39 | 34 |

| ГОСТ 19282–73. Листы и полосы сечением 10−160 мм. | 59 | 34 | 29 |

| ГОСТ 19282–73. Листы после закалки, отпуска (Образцы поперечные) сечением 10−60 мм | 49 | 29 |

Предел выносливости стали 09Г2С

| σ-1, МПа | σB, МПа |

| 235 | 475 |

Предел текучести стали 09Г2С

| Температура испытания,°C /σ0,2 | ||||||

| 250 | 300 | 350 | 400 | |||

| 225 | 195 | 175 | 155 | |||

Физические свойства стали 09Г2С

| Температура испытания,°С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Температура испытания,°С | 20−100 | 20−200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20−800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (a, 10−6 1/°С) | 11. 4 4 | 12.2 | 12.6 | 13.2 | 13.8 |

Источник: Марочник сталей и сплавов

Источник: www.manual-steel.ru/09G2S.html

09Г2С

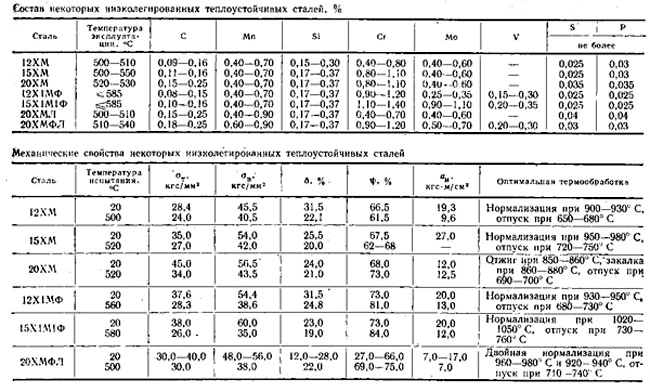

Характеристика материала.Сталь 38Х2МЮА.

| Марка | Сталь 38Х2МЮА |

| Классификация | Сталь жаропрочная релаксационностойкая |

| Заменитель | сталь 38Х2ЮА, 38ХВФЮ, 20Х3МВФ(ЭИ-415). 38Х2Ю |

| Прочие обозначения | 38Х2МЮА, ст.38Х2МЮА, 38Х2МЮА, 38ХМЮА, 38Х2МЮА-Ш |

| Иностранные аналоги | DIN 41CrAlMo7 (1. 8509)- 8509)- |

| Применение | азотируемые детали: Штоки клапанов паровых турбин, работющие при температуре до 450 °С, гильзы цилиндров двигателей внутреннего сгорания, иглы форсунок, тарелки букс, распылители, пальцы, плунжеры, распределительные валики, шестерни, валы, втулки и другие детали. |

| Общая характеристика | сталь коррозионностойкая в атмосферных условиях после азотирования. Не склонна к отпускной хрупкости, флокеночувствительная. Для сварных конструкций не применяется, теплоустойчива до 500°С. Плотность при 20°С — 7,71х10³ кг/м³ |

| Видпоставки | |

| Сортовой прокат, в том числе фасонный | ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Калиброванный пруток | ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73 |

| Шлифованный пруток и серебрянка | ГОСТ 14955-77. |

| Поковки и кованые заготовки | ГОСТ 1133-71, ТУ 14-1-2765-79 |

| Листы и полосы | ГОСТ 103-76 |

| Технические условия и химический состав | ГОСТ 5949-75, ГОСТ 4543-71 |

Химическийсоставв % материала 38Х2МЮА

| Химический элемент | % |

| Алюминий (Al) | 0.7 — 1.1 |

| Кремний (Si), не более | 0. 2 — 0.45 2 — 0.45 |

| Медь (Cu), не более | до 0.3 |

| Марганец (Mn), не более | 0.3 — 0.6 |

| Молибден (Mo) | 0.15 — 0.25 |

| Никель (Ni) | до 0.3 |

| Фосфор (P), не более | до 0.025 |

| Хром (Cr) | 1.35 — 1.65 |

| Сера (S), не более | до 0.025 |

| Углерод (C) | 0. 35 — 0.42 35 — 0.42 |

Механическиесвойствастали 38Х2МЮА

| Сечение, мм | s0,2, МПа | sв, МПа | d5, % | y, % | KCU, Дж/м2 | HB |

Пруток. Закалка 940 °С, водаилимасло. Отпуск 640 °С, водаилимасло. Закалка 940 °С, водаилимасло. Отпуск 640 °С, водаилимасло. | ||||||

| 30 | 835 | 980 | 14 | 50 | 88 | |

| Поковки. Закалка. Отпуск. | ||||||

| 100-300 | 590 | 735 | 13 | 40 | 49 | 235-277 |

Закалка 930-950 °С, маслоиливода. Отпуск 640-680 °С, воздух. Отпуск 640-680 °С, воздух. | ||||||

| 60 | 880 | 1030 | 18 | 52 | 250-300 | |

| 100 | 730 | 880 | 10 | 45 | 59 | |

| 200 | 590 | 780 | 10 | 45 | 59 | |

Закалка 950 °С, масло. Отпуск 550 °С, масло Отпуск 550 °С, масло | ||||||

| 120 | 780-880 | 930-1030 | 12-15 | 35-45 | 69-98 | 285-302 |

Механическиесвойстваприповышенныхтемпературах

| t отпуска,°С | s0,2, МПа | sв, МПа | d5, % | y, % | KCU, Дж/м2 |

Пруток. Закалка 930-940 °С,масло. Отпуск 660 °С, 5 часов отпуска. НВ>=255 Закалка 930-940 °С,масло. Отпуск 660 °С, 5 часов отпуска. НВ>=255 | |||||

| 20 | 650 | 800 | 17 | 64 | 157 |

| 200 | 580 | 780 | 17 | 56 | 152 |

| 300 | 570 | 810 | 18 | 58 | 127 |

| 400 | 550 | 720 | 20 | 63 | 127 |

| 500 | 420 | 470 | 25 | 81 | 98 |

| 600 | 270 | 300 | 26 | 89 | 98 |

Образец диаметром 10 мм, длиной 50 мм, прокатанный и отожженный. Скорость деформирования 20 мм/мин. Скорость деформации 0,007 1/с. Скорость деформирования 20 мм/мин. Скорость деформации 0,007 1/с. | |||||

| 800 | 98 | 110 | 66 | 95 | |

| 900 | 66 | 84 | 57 | 97 | |

| 1000 | 39 | 49 | 66 | 98 | |

| 1100 | 22 | 32 | 77 | 100 | |

| 1200 | 15 | 22 | 77 | 100 | |

Механическиесвойствав зависимостиот температурыотпуска

| t отпуска,°С | s0,2, МПа | sв, МПа | d5, % | y, % | KCU, Дж/м2 | HB |

| Закалка 900 °С, масло | ||||||

| 300 | 1660 | 1810 | 8 | 43 | 39 | 550 |

| 400 | 1520 | 1670 | 10 | 39 | 10 | 500 |

| 500 | 1270 | 1420 | 10 | 44 | 29 | 450 |

| 600 | 1080 | 1180 | 12 | 60 | 78 | 370 |

Механическиесвойствавзависимостиотсечения

| Термообработка, состояние поставки | Сечение, мм | s0,2, МПа | sв, МПа | d5, % | y, % | KCU, Дж/м2 | HB |

Закалка 930-950 °С, масло или вода. Отпуск 640-680 °С, воздух. Отпуск 640-680 °С, воздух. | |||||||

| 60 | 880 | 1030 | 18 | 52 | 250-300 | ||

| 100 | 730 | 880 | 10 | 45 | 59 | ||

| 200 | 590 | 780 | 10 | 45 | 59 | ||

| Закалка 940 °С, масло. Отпуск 600 °С. | |||||||

| Место вырезки образца — центр | 30 | 780 | 910 | 17 | 52 | 115 | |

| Закалка 940 °С, через воду в масло. Отпуск 600 °С | |||||||

| Место вырезки образца — центр | 50 | 830 | 950 | 16 | 50 | 102 | |

| Место вырезки образца — центр | 80 | 830 | 940 | 15 | 50 | 48 | |

| Место вырезки образца — центр | 140 | 780 | 920 | 15 | 48 | 41 | |

| Место вырезки образца — центр | 180 | 710 | 860 | 15 | 47 | 36 | |

| Место вырезки образца — край | 180 | 780 | 930 | 14 | 48 | 39 | |

| Место вырезки образца — центр | 220 | 730 | 880 | 15 | 43 | 35 | |

| Место вырезки образца — край | 220 | 800 | 930 | 16 | 43 | 34 | |

Механическиесвойствапри 20 градС

| Термообработка, состояние поставки | s0,2, МПа | sв, МПа | d5, % | y, % | KCU, Дж/м2 |

| Закалка 930-940 °С, масло. Отпуск 660 °С. | |||||

| Тепловая выдержка 500 °С 5000 ч. | 640 | 800 | 20 | 60 | 152 |

| Тепловая выдержка 550 °С 5000 ч. | 550 | 710 | 23 | 63 | 171 |

Технологическиесвойства

| Температура ковки | Начала 1240, конца 800. Сечения до 50 мм охлаждаются в штабелях на воздухе, 51-100 мм — в ящиках. |

| Свариваемость | не применяется для сварных конструкций. |

| Обрабатываемость резанием | В закаленном и отпущенном состоянии при НВ 240-277 sB = 780 МПа Ku тв.спл. = 0.75, Ku б.ст. = 0.55. |

| Склонность к отпускной способности | не склонна |

| Флокеночувствительность | чувствительна |

Температуракритическихточек

| Критическая точка | Mn | Ar1 | Ar3 | Ac1 | Ac3 |

| °С | 330 | 665 | 740 | 800 | 865 |

Твердость

| Состояние поставки, режим термообработки | НВ | HV |

| Закалка 930-950 С, масло или вода. Отпуск 640-680 С, воздух. Азотирование 520-540 С с печью до 100 С. | 269-300 | 850-1050 |

Пределвыносливости

| s-1, МПа | n | sв, МПа | s0,2, МПа | Термообработка, состояние стали |

| 392-480 | 1Е+7 | 810 | 650 | Закалка 940 С, масло. Отпуск 660 С, 5 ч, воздух. НВ 255 |

| 608-617 | Закалка 940 С, масло. Азотирование 500 С, 48 ч |

Прокаливаемость

| Расстояние от торца, мм / HRC э | |||||||||

| 1.3 | 3 | 6 | 9 | 12 | 18 | 24 | 30 | 36 | 42 |

| 52.0 | 52.0 | 51.5 | 49.5 | 48.5 | 45.5 | 44.0 | 43.5 | 43.5 | |

| Критический диаметр в воде, мм | Критический диаметр в масле, мм |

| 70 | 45 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 209 | 202 | 194 | 190 | 181 | 174 | 162 | 147 | 137 | |

| Модуль упругости при сдвиге кручением G, ГПа | 82 | 79 | 76 | 75 | 71 | 67 | 62 | 57 | 53 | |

| Коэффициент теплопроводности Вт/(м ·°С) | 33 | 33 | 32 | 31 | 20 | 20 | 28 | 27 | 27 | |

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.5 | 11.8 | 12.7 | 13.4 | 13.9 | 14.7 | 14.9 | 12.3 | ||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 496 | 517 | 533 | 546 | 575 | 609 | 638 | 676 |

Обозначения:

| Механическиесвойства : | ||

| sв | — Предел кратковременной прочности , [МПа] | |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] | |

| d5 | — Относительное удлинение при разрыве , [ % ] | |

| y | — Относительное сужение , [ % ] | |

| KCU | — Ударная вязкость , [ кДж / м2] | |

| HB | — Твердость по Бринеллю , [МПа] | |

| Физическиесвойства : | ||

| T | — Температура, при которой получены данные свойства , [Град] | |

| E | — Модуль упругости первого рода , [МПа] | |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] | |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] | |

| r | — Плотность материала , [кг/м3] | |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| R | — Удельное электросопротивление, [Ом·м] | |

| Свариваемость : | ||

| безограничений | — сварка производится без подогрева и без последующей термообработки | |

| ограниченносвариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке | |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг | |

Стали 20 и 09г2с – сравнение марок

Чаще всего для производства трубопроводной арматуры берут стали марок ст20 и 09г2с. На их распространенность влияют следующие свойства:

- хорошая свариваемость;

- широкий диапазон рабочих температур;

- устойчивость к высокому давлению и его перепадам;

- совместимость с механической обработкой (токарной, дробеструйной, фрезерной; поперечной резкой, сверловкой, правкой).

Сферы применения сталей включают машиностроение, строительство, нефтегазовую, химическую промышленность.

Марки различаются физическим и химическим составом. При выборе сплава ориентируются на условиях эксплуатации, государственные/отраслевые стандарты, тип и агрессивность транспортируемых веществ.

Сталь 20 — Характеристики

Ст 20 — обогащенная углеродом конструкционная сталь. На соотношение элементов влияет способ исполнения. Они могут колебаться в следующих пределах:

- Fe, железо — 98%;

- С, углерод — 0,17-0,24%;

- Mg, магний — 0,35-0,065%;

- Si, кремний — 0,17-0,37%;

- P, фосфор — <0,035%.

Концентрация прочих хим. веществ, в том числе вредных, — <0,3%.

Легирование стали улучшает эксплуатационные характеристики. Так, добавление хрома <0,25% повышает коррозионную стойкость.

Свойства

- Отсутствие ограничений на свариваемость. Сварка не требует предварительного нагрева, последующей термической обработки.

- Пластичность. Поддается волочению, отливке, холодной/горячей деформации.

- Минимально допустимая температура — −40 °С, максимально — +450 °С.

- Теплопроводность — средняя.

- Химико-термическая обработка повышает прочность.

09г2с — Характеристики

Сталь марки 09г2с — низколегированная. Количество легирующих элементов в ней — <2,5%. Согласно обозначению:

- 09 — С, углерод — 0,09%;

- г2 — Mn, марганец — 1,2-2%;

- с — Si, кремний — <1%.

Концентрация металла — 96-97%. Суммарное содержание фосфора, мышьяка, никеля, серы, фосфора, хрома, азота и меди не превышает 0,5%.

Свойства

- Удельный вес стали — 7850 кг/м3, плотность — зависит от количества легирующих элементов, варьируется незначительно. Это обеспечивает малый вес деталей.

- Легкая свариваемость. Сварка возможна с предварительными подогревом материала, термической обработкой (закалка, отжиг, отпуск) или без них.

- Рабочие температуры — −70 °С…+450 °С. Может эксплуатироваться в северных широтах.

Разница сталей в применении

Ст 20 подвержена расширению под воздействием высоких температур, приобретает хрупкость под воздействием низких. Сталь не совместима с большинством кислот, щелочей.

09г2с лишена этих недостатков, но отличается высокой стоимостью. Её применяют для производства деталей, которым требуется повышенная износостойкость и важна устойчивость к перепадам температур.

Условия поставки

Цена, наличие товара, условия и гарантии

Мы работаем как с юридическими, так и с физическими лицами. Готовы поставить изделия на заказ.

У нас действует накопительная система скидок для постоянных клиентов.

Условия оплаты

Заказ вы можете оплатить 3 способами: наличными, безналичным расчетом, банковской картой.

Отсрочку платежа до 1 месяца предоставляем постоянным и хорошо зарекомендовавшим себя клиентам.

Доставка

Варианты: заказать у нас, воспользоваться услугами транспортной компании, организовать самовывоз.

При любом виде расчета отгружаем товар на следующий день после поступления оплаты.

Приемка и разгрузка товара

Вы должны обеспечить беспрепятственный подъезд нашего транспорта к разгрузочной площадке.

При разгрузке вы получаете пакет документов: накладная, счет-фактура и сертификат качества (по запросу).

Звоните8-800-775-12-74

Мы ответим на ваш звонок с понедельника

по пятницу в рабочие часы:

9:00 — 18:00 — по Челябинску

07:00 — 16:00 — по Москве

Пишите нам в любое время.

Специалист свяжется с вами в рабочие часы в течение 20 минут после получения заявки.

Если вы

отправили заявку в нерабочее время, то наш специалист свяжется с вами на следующий день.

Сталь 09г2с – характеристика, применение и свойства стали 09г2с. Плотность стали различных типов и марок: температурная зависимость плотности

Общие данные

| Заменитель |

| Стали: 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С. |

| Вид поставки |

| Cортовой прокат, в том числе фасонный: ГОСТ 19281-73, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 8240-72. Лист толстый ГОСТ 19282-73, ГОСТ 5520-79, ГОСТ 5521-76, ГОСТ 19903-74. Лист тонкий ГОСТ 17066-80, ГОСТ 19903-74, ГОСТ 19904-74. Полоса ГОСТ 103-76, ГОСТ 82-70. Поковки и кованые заготовки ГОСТ 1133-71. |

| Назначение |

| Различные детали и элементы сварных металлоконструкций, работающих при температуре от -70 до +425 °С. |

Состав и структура

Прежде изучать состав стали 09г2с нужно разобраться с расшифровкой маркировки:

- Цифра, стоящая спереди, — количество основного компонента состава помимо железа. В данном случае это углерод, процентное содержание которого достигает 0,09%. От его количества зависит показатель твердости, прочности материала.

- Буква после числового обозначения — наличие химической обработки стали при производстве. В состав вводится определенное количество марганца. Цифра после буквы указывает на процентное содержание вносимого компонента.

- Последний символ — наличие легирующего компонента. В данном случае это кремний, процентное содержание которого не может превышать 1%.

Список дополнительных легирующих компонентов, вредных примесей:

- кремний — от 0,5 до 0,8%;

- никель — не более 0,3%;

- марганец — от 1,3 до 1,7%;

- фосфор — не более 0,035%;

- сера — не более 0,04%;

- хром — не более 0,3%;

- мышьяк — не более 0,08%;

- медь — до 0,3%;

- азот — до 0,008%.

Количество железа — от 96 до 97%, углерода — до 0,12%. Общее процентное содержание легирующих компонентов может достигать 2,5%. Требования к составу указаны в ГОСТ 27772-88.

09Г2С — химический состав

Сталь относится к кремнемарганцовистым. В соответствии с требованиями ГОСТ 27772-88 полностью соответствует стали С345. Последняя используется для изготовления строительных конструкций.

В соответствии с принятой в нашей стране системой маркировки — состав 09Г2С расшифровывается следующим образом:

- углерод (С) — 0,09%;

- марганец (Мn)- 2%;

- кремний (Si) — не более 1%.

Количество легирующих компонентов в составе стали не так и высоко, именно поэтому сталь 09Г2С относят к низколегированным. Этот сплав лежит в основании целого семейства сталей. Например, — 09г2, 09г2дт, 09г2т, 10г2с и многие другие. Характеристики сплавов этого семейства примерно схожи.

Базовые технические характеристики изделия

Металлопрокат обладает рядом технических характеристик, с которыми необходимо ознакомиться при подборе подходящих изделий. Характеристики готовой продукции будут зависеть от конкретной маркировки стали, а также от способа изготовления. Все параметры и характеристики регламентируются соответствующим ГОСТом для каждого способа производства (для горячекатаных – ГОСТ 8732-78, для холоднокатаных – ГОСТ 8734-75).

Базовые технические характеристики для горячего проката:

- Одной из важных характеристик является толщина стенок. Чем тяжелее условия эксплуатации, тем больше будет толщина. Минимально возможная толщина – 2,5 миллиметра, а самая большая составляет 7,5 сантиметров;

- Вес одного погонного метра изделия. Это напрямую зависит от толщины стенки и внешнего диаметра металлопроката. В ГОСТе есть подробная таблица с данными показателями для соответствующего геометрического размера диаметра и толщины;

- Труба бесшовная 09г2с ГОСТ 8732 78 обладает разным диаметром. Самые востребованные размеры: минимальный -20 миллиметров, а максимальный — 530 миллиметров;

- Длина продукции также может быть различной. Стандартные варианты от 4 до 12 метров.

- Возможны небольшие отклонения от прямолинейного положения. Допустимая кривизна составляет 1,5 – 4 миллиметра.

Преимущества и недостатки

Характеристики стали 09Г2С соответствуют современным требованиям к качеству конструкционных материалов и позволяют использовать его для производства изделий:

- эксплуатируемых в широком диапазоне температур – от -70 до +425 градусов;

- испытывающих значительные силовые нагрузки;

- подвергающихся различным видам механической обработки.

Среди главных достоинств отмечаются отличные технологические качества:

- высокая прочность, обеспечивающая безопасность конструкции;

- долговечность – срок эксплуатации изделий превышает 30 лет;

- отсутствие склонности к отпускной хрупкости;

- стабильные характеристики вязкости при отпуске стали;

- хорошая свариваемость без потери пластичности;

- легкость обработки;

- устойчивость к износу;

- небольшой удельный вес;

- экономичность;

- безопасность;

- устойчивость к образованию микротрещин;

- оптимальное соотношение цены и качества.

Как и любой материал, сталь 09Г2С имеет вместе с многочисленными плюсами и минусы. К ним относится невысокая коррозионная устойчивость. Поэтому для изделий, которые эксплуатируются в агрессивных средах, необходимо дополнительное защитное покрытие.

Труба 09г2с: почему это самый популярный металлопрокат

Труба 09г2с имеет несколько разновидностей, каждая из которых обладает своими особенностями. Все это необходимо учитывать при выборе подходящих изделий. В отечественной промышленной отрасли для транспортировки на большие расстояния жидкостей (вода, нефтепродукты и т.д.) и газов требуются надежные транспортные системы.

Для этих целей используют трубы стальные бесшовные горячедеформированные 09г2с. Это одни из самых прочных и долговечных изделий, которые можно в полной мере эксплуатировать для данных целей и задач.

Ниже мы полностью рассмотрим все основные классификации и их главные области использования в промышленности и строительстве.

Физические свойства сплава

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | ||||||

| 100 | 11.4 | |||||

| 200 | 12.2 | |||||

| 300 | 12.6 | |||||

| 400 | 13.2 | |||||

| 500 | 13.8 | |||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства

| Температура ковки |

| Начала 1250 °C , конца 850 °C. |

| Свариваемость |

| сваривается без ограничений. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС. |

| Обрабатываемость резанием |

| В нормализованном, отпущенном состоянии при σB = 520 МПа Ku тв.спл. = 1,6, Ku б.ст. = 1,0. |

| Склонность к отпускной способности |

| не склонна |

| Флокеночувствительность |

| не чувствительна |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 725 |

| Ac3 | 860 |

| Ar3 | 780 |

| Ar1 | 625 |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -40 | -70 |

| ГОСТ 19281-73. Сортовой и фасонный прокат сечением 5-10 мм. | 64 | 39 | 34 |

| ГОСТ 19281-73. Сортовой и фасонный прокат сечением 10-20 мм. | 59 | 34 | 29 |

| ГОСТ 19281-73. Сортовой и фасонный прокат сечением 20-100 мм. | 59 | 34 | |

| ГОСТ 19282-73. Листы и полосы сечением 5-10 мм. | 64 | 39 | 34 |

| ГОСТ 19282-73. Листы и полосы сечением 10-160 мм. | 59 | 34 | 29 |

| ГОСТ 19282-73. Листы после закалки, отпуска (Образцы поперечные) сечением 10-60 мм | 49 | 29 |

Предел выносливости стали 09Г2С

| σ-1, МПа | σB, МПа |

| 235 | 475 |

Предел текучести стали 09Г2С

| Температура испытания,°C /σ0,2 | ||||||

| 250 | 300 | 350 | 400 | |||

| 225 | 195 | 175 | 155 | |||

Свариваемость

| Без ограничений | Сварка с ограничениями | Трудносвариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

Изготовление

Основа для изготовления материала — чугун. Он проходит долгий процесс оптимизации, при котором повышается количество углерода в составе, улучшаются основные свойства металла. Для достижения определенных технических характеристик вносятся дополнительные легирующие добавки.

Технологии изготовления:

- Мартеновский способ. Промышленная печь загружается ломом, чугуном, шихтой, дополнительными компонентами. Груда металла расплавляется с помощью факела сжигаемого топлива. Когда лом будет расплавлен, в ванную добавляются легирующие компоненты. При проведении процедуры применяются специальные мартеновские печи, которые могут выплавлять единовременно до 900 тонн металла.

- Электротермический способ. При изготовлении применяется промышленная электрическая печь, с помощью которой можно точно выставлять режим нагрева, контролировать процесс производства металла. Главное преимущество технологии — возможность получения металла с наименьшим содержанием вредных примесей (фосфора, серы). Благодаря возможности выставлять очень высокие температуры нагрева, можно получить специализированные виды стали, с уникальными техническими характеристиками.

- Конверторный. Расплавленный чугун заливается в плавильный аппарат, продувается кислородом. Примеси, содержащиеся в чугуне, начинают окисляться. При окислении выделяется большое количество тепла, которое повышает общую температуру до 1600 °C.

Труба бесшовная ст 09г2с: области применения

Последние годы продукция пользуется очень большой популярностью. Благодаря своей прочности, долговечности и способности выдерживать высокие нагрузки трубы стальные бесшовные горячедеформированные 09г2с можно эксплуатировать в различных отраслях экономики:

- Энергетическая промышленность. Применяется для транспортировки горячих жидкостей и пара, а также для циркуляции тепла в отопительных котлах;

- Химическая промышленность. Транспортировка различных химических жидкостей и продуктов. Здесь очень важно, чтобы трубопроводы были надежными, чтобы полностью исключить возможность утечки;

- Добыча и переработка нефтепродуктов и газа. Используются для транспортировки нефти и газа на дальние расстояния, а также при добыче полезных ископаемых;

- Машиностроение и авиастроение. Используется для изготовления деталей поршневых и гидравлических агрегатов и систем, а также для изготовления конструкционных деталей самолетов;

- Пищевая промышленность. Применение в качестве водопроводов. Изделия бесшовного типа позволяют сохранить все необходимые санитарно-гигиенические показатели.

- Строительство. Здесь металлопрокат применяется для изготовления металлических конструкций несущего типа (фермы, опоры различного назначения, строительные леса и т.д.).

Толстостенная продукция используется в тех случаях, когда жидкости и газы по трубопроводу подаются под большим давлением. Перед эксплуатацией вся продукция должна пройти соответствующие испытания на прочность и соответствовать техническим характеристикам, которые прописаны в ГОСТе. Вся необходимая информация о проверках должна находиться в паспорте, который предоставляется вместе с продукцией после приобретения.

Сферы применения

Сферы применения:

- Изготовление деталей, которые подвергаются большой нагрузке — металлические уголки, швеллера, оси, балки.

- Сборка транспортных средств, промышленного оборудования, постройка металлоконструкций. Благодаря устойчивости к воздействию разных температур, конструкции можно применять в разных климатических условиях.

- Применение в химической промышленности. Материал устойчив к воздействию химикатов.

- Изготовление столбов, ограждений, каркасов для общественных лавок, беседок, качелей, детских горок, турников.

- Производство обогревательного оборудования, паровых котлов, машин для сельскохозяйственной деятельности.

Чтобы использовать материал в других сферах промышленности, в ее состав добавляются разные легирующие компоненты.

Классификация. 6 классов трубы бесшовной марки 09г2с

Существует несколько основных классификаций, по которым можно разделить данные изделия:

- По основной форме металлопроката. Она может быть: квадратной, прямоугольной или обычной круглой;

- Разделение по толщине стенок трубы. Если процентное соотношение внешнего диаметра всего изделия к размерам стенки равняется 1 к 40, то такая продукция считается тонкостенной. Если это соотношение 1 к 6, то это толстостенная продукция;

- По основной длине металлопрокат бесшовного типа может быть мерным или немерным. В некоторых случаях производство выполняется кратным мерной длине;

- Диаметр тоже может быть большим, средним и малым.

Имеется еще одна классификация по назначению. Каждая из этих разновидностей обладает особенными техническими характеристиками, которые позволяют эксплуатировать металлопрокат в разных условиях. Вот эти 6 основных классов:

- Первый класс. Стандартное назначение. Применяется в различных отраслях промышленности для транспортировки жидкостей и газов различного состава;

- Второй класс. Это изделия для магистральных трубопроводов. Они обладают повышенной прочностью, так как здесь жидкости и газ подаются под большим давлением;

- Третий класс. Особо прочные, которые способны выдерживать не только высокое давление, но и высокие температуры. Такие трубы используют для транспортировки горячих жидкостей и пара;

- Четвертый класс. Применяется для добычи нефтепродуктов и природного газа;

- Пятый класс. Эти трубы применяются в строительной отрасли для изготовления прочных металлических конструкций различного назначения;

- Шестой класс. Используется в машиностроительной и авиастроительной области, в основном из данной продукции изготавливаются качественные поршневые и гидравлические механизмы, которые испытывают высокую нагрузку.

Как выглядит расшифровка

Знание маркировки дает возможность прямо понимать, что конкретно предлагается производителем, и какими особенностями обладает изделие. Маркировка 09г2с с технической точки означает следующее:

- 09 — точная доля углерода в общем сплаве;

- Г2 — наличие марганца и его колебание в общем объеме — 2%;

- С — наличие кремния, доля которого не превышает 1%.

Однако не следует думать, что в состав стали входят только те элементы, которые обозначены в маркировке.

Помимо марганца и кремния, общий состав дополняется серой, азотом, никелем, медью и фосфором. Однако доля дополнительных компонентов редко превышает 1%, поэтому они не упоминаются в маркировке.

Также, расшифровка касается не только легирования, но и других критериев. Например, следует отнести сюда следующее:

- Структура и изменения после процесса закалки;

- Основное назначение;

- Метод изготовления;

- Хим. состав материала.

В результате на отечественном рынке встречаются аналоги по этим показателям. Часто можно услышать, что 09г2с — это и есть сталь 345. Однако второй показатель предназначен для строителей и означает не химический состав, а показатель текучести, который соответствует стандарту стали.

Труба 09Г2С — основные способы изготовления

Труба бесшовная низколегированная изготавливается на специализированном предприятии, где имеются все необходимое прокатное оборудование и соответствующий контроль качества. Выделяют две основные технологии производства: метод горячей деформации (проката) и метод холодной деформации (проката). Каждый из этих способов имеет свои особенности. Давайте рассмотрим оба метода подробнее.

Начнем с более распространенного метода горячей деформации. Вся процедура выполняется в три технологических этапа. На первой стадии подготавливается специальная заготовка, из которой и будет формироваться будущий металлопрокат. Заготовка имеет цилиндрическую форму с определенным диаметром и геометрическими размерами. После этого заготовка отправляется в специальную печь, где выполняется ее нагрев до 1200 градусов.

Второй технологический этап

На втором технологическом этапе производится формирование пустотелой гильзы из нагретой заготовки.

Для этого она устанавливается на специальном станке и по всей длине в ней формируют отверстие. После завершения данной процедуры изделие становиться похожим на трубу, только со слишком толстыми стенками.

Теперь приступают к прокату на специальном прокатном оборудовании с валиками. На этом этапе изделие приобретает необходимую форму и размеры, которые соответствуют ГОСТу. После этого продукция проходит необходимый контроль качества и покрывается защитным слоем цинка. Прокатка выполняется полностью в автоматическом режиме. Это самый энергоемкий этап производства, который занимает много времени.

Следующий способ изготовления – это холодное деформирование (прокатка). Суть его заключается в том, что формировании трубы из заготовки выполняется без нагрева под механическим воздействием. На первоначальном этапе производства особое внимание уделяется подготовке заготовки. Ее необходимо не только нарезать до определенных размеров, но и тщательно очистить с помощью кислоты. Данная процедура называется протравливание. После этого деталь тщательно промывают щелочным раствором и водой, а затем тщательно сушат.

Далее формируется необходимое круглое сечение. Для этого используется специальный прошивочный станок. Формирование выполняется в нагретом состоянии, после чего изделие охлаждается. Далее формируются необходимые геометрические размеры трубы на прокатном станке в холодном состоянии. Данная методика позволяет получать продукцию с более тонкими стенками и высокой прочностью.

Аналоги

При помощи низколегированных сталей марки 09г2с, подобно прочим металлам российского производства, в составе которых присутствует углерод и марганец, можно изготавливать разнообразные виды проката и трубной продукции.

Класс. Сталь конструкционная низколегированная для сварных конструкций.

Некоторые зарубежные аналоги: 9MnSi5, 09G2S, 9SiMn16.

Предлагаемый металл отвечает как требованиям ГОСТ, так и международным стандартам. Перед отгрузкой каждая партия товара проходит тщательную проверку на наличие дефектов, а также соответствие заявленному химическому составу. Мы готовы предоставить на сплав все необходимые документы.

Материал 09Г2С – точные и ближайшие зарубежные аналоги

| Болгария | Венгрия | Германия | Китай | Румыния | Япония | ||||

| BDS | MSZ | DIN, WNr | GB | STAS | JIS | ||||

| 09G2S |

|

Сравнение с другой маркой стали

Например, для 09г2с и ст3 разница определяется прежде всего содержанием углерода. Для Ст3сп оно в 10-20 раз превосходит того, что имеется в сплаве низколегированной марки.

Ст3сп – относится к углеродистым сплавам. Эта марка стали отличается высокой хрупкостью, быстрым разрушением при низких температурах. Если описываемая марка имеет нижний предел -70 градусов, то объект сравнения всего -20.

Качество Ст3сп – обыкновенное, что говорит о вероятно высоком присутствии серы и фосфора. Тогда, как 09г2с высококачественная. Все остальные плюсы уже есть в предшествующем описании. Остается только отметить, что стоимость этой марки значительно выше, чем цена Ст3сп.

Видео о низколегированных сталях:

Сварка стали

Как уже отмечалось выше, сварка стали 09Г2С не требует предварительной подготовки, но существуют методы, при которых применяют дополнительный нагрев до 120 C. Сварку деталей можно выполнять, применяя любые электроды, например, Э42А или Э50А. Технология и сварочные приемы ничем не отличаются от тех, которые применяют при работе с другими марками сталей. Но есть и небольшие исключения, например, ГОСТ требует выполнять разделку кромок при толщине стального листа от 5 мм. Хорошая свариваемость 09Г2С позволяет работать без разделки кромок до толщины в 40 мм.

Плотность стали различных типов

Приведена таблица значений плотности распространенных типов стали при комнатной температуре. Плотность стали существенно зависит от типа, который определяется ее химическим составом и назначением.

К легким сталям с не высокой плотностью можно отнести некоторые легированные, жаростойкие и нержавеющие стали. Минимальная плотность распространенных марок таких сталей составляет величину 7640-7670 кг/м3.

Присутствие в стали большого количества никеля делает ее плотность выше. Например, плотность сплавов на никелевой основе может достигать значения 8500 кг/м3. Наиболее тяжелой является быстрорежущая инструментальная сталь. Она содержит в своем составе такие тяжелые металлы, как вольфрам и молибден. Плотность такой стали изменяется в диапазоне от 8000 до 8800 кг/м3.

Плотность стали по типам

| Тип стали | Примеры | Плотность, кг/м3 |

| Углеродистые качественные | ст.08, ст.10, ст.15, 20, 40, 50, 85, 15К, А12, А30, ОС | 7800-7870 |

| Стали низколегированные | 15Г, 40Г, 10Г2, 16ГС, 18Г2С, 45Г2, 15Х, 35Х, 50Х | 7730-7850 |

| Стали легированные | 18ХГТ, 25ХГМ, 40ХС, 35ХМ, 40ХФА, 20ХН, 15Н5А | 7640-7880 |

| Стали целевого назначения | 65Г, 55С2, 60С2Г, 70С2ХА, ШХ15, ЭИ 229 | 7650-7850 |

| Нержавеющие, жаростойкие и жаропрочные | 03Х8СЮЦ, 12Х18Н10Т, 10Х12НД, 03Н18К9М5Т | 7670-8000 |

| Сплавы на железоникелевой основе | ХН32Т, ХН35ВТК, ХН45Ю, 06ХН46Б, ДИ65 | 7700-8170 |

| Сплавы на никелевой основе | ЭИ 929, ХН60Ю, ЭП 709, ХН70Ю, ХН78Т, ХН80ТБЮ | 7900-8570 |

| Углеродистые и легированные | У7, У8, У10, 9ХС, ХВГ | 7745-7850 |

| Стали штамповые | Х6ВФ, Х12, 7Х3, 3Х3М3Ф, ЭП 761, ЭИ 958, ДИ 37 | 7700-7800 |

| Стали валковые | 9Х, 9Х2В, 55Х, 60ХН, 75ХМ, 7Х2СМФ | 7800-7900 |

| Быстрорежущие | 11Р3АМ3Ф2, Р6М3, Р9, Р12, Р18, Р18К5Ф2 | 8000-8800 |

| Стали для отливок | 15Л, 30Л, 70Л, 40ХЛ, 25ГСЛ, 05Х26Н6М2Д2АБФЛ | 7730-7850 |

| Сплавы на никелевой основе для отливок | ХН58ВКМТЮБЛ, ХН65ВМТЮЛ, ЦНК 7П, ЦНК 17П | 8000-8790 |

Методы расчета углеродного эквивалента

Свойства стали вообще зависят от присутствия в сплаве железа и углерода других металлов. Зная их содержание, с помощью эмпирической формулы не составляет труда рассчитать значение так называемого углеродного эквивалента (Сэ). Эта величина позволяет определить, каких результатов ждать от сварки металлических изделий.

В России для оценки сварных характеристик проката, идущего на создание конструкций, используют формулу, утвержденную ГОСТ ГОСТ 27772-88 :

В Европе для расчетов применяется следующая зависимость:

В Японии такая методика определения углеродного эквивалента:

где С, P, Cr, Mn, Cu, V, Si, Ni, Мо — массовые доли (в %) углерода, фосфора, хрома, марганца, меди, ванадия, кремния, никеля, молибдена.

Сталь считается не склонной к трещинообразованию, если значение углеродного эквивалента «С» меньше 0,45%. В противном случае, когда уже существует вероятность их появления, перед сваркой части, требующие соединения, необходимо прогреть.

Плотность стали распространенных марок при различных температурах

В таблице представлены значения плотности стали распространенных марок в зависимости от температуры. Следует отметить, что плотность стали при изменении ее температуры меняется слабо. Плотность различных марок стали в размерности кг/м3 приведена в таблице при температуре от 20 до 900°С.

При нагревании стали она увеличивается в объеме, и ее плотность становится меньше. Например, плотность нержавеющей стали 12Х18Н9 при 20°С равна 7900 кг/м3 или 7,9 г/см3, а при температуре 900°С плотность этой стали уменьшается и становиться равной 7510 кг/м3 или 7,51 г/см3. Из представленных в таблице сталей можно выделить наиболее легкую сталь с минимальной плотностью. Такой сталью является нержавеющая жаропрочная сталь15Х25Т (Х25Т, ЭИ439), плотность которой при комнатной температуре равна 7600 кг/м3 или 7,6 г/см3. Наиболее тяжелой является инструментальная сталь Р18 с плотностью 8800 кг/м3 (8,8 г/см3) при комнатной температуре (20°С).

Средняя плотность конструкционной стали при комнатной температуре составляет величину 7700…7900 кг/м3. К примеру, плотность стали 20 имеет величину 7856 кг/м3 при температуре 20°С. Значение плотности стали в общем случае довольно близко к плотности железа поскольку этот металл является основой этого сплава.

Таблица значений плотности стали по маркам

| Марка стали | Температура, °С | Плотность стали,кг/м3 |

| 02Х17Н11М2 | 20 | 8000 |

| 02Х22Н5АМ3 | 20 | 8000 |

| 03Н18К9М5Т | 20 | 8000 |

| 03Х11Н10М2Т | 20 | 8000 |

| 03Х13Н8Д2ТМ (ЭП699) | 20 | 7800 |

| 03Х24Н6АМ3 (ЗИ130) | 20 | 8000 |

| 06Х12Н3Д | 20 | 7810 |

| 06ХН28МДТ (0Х23Н28М3Д3Т, ЭИ943) | 20 | 7960 |

| 07Х16Н6 (Х16Н6, ЭП288) | 20 | 7800 |

| Сталь 08 | 20…100…200…300…400…500… 600…700…800…900 | 7871…7846…7814…7781…7745…7708… 7668…7628…7598…7602 |

| 08ГДНФЛ | 20 | 7850 |

| 08кп | 20…100…200…300…400…500… 600…700…800…900 | 7871…7846…7814…7781…7745…7708… 7668…7628…7598…7602 |

| 08Х13 (0Х13, ЭИ496) | 20…100…200 | 7760…7740…7710 |

| 08Х17Т (0Х17Т, ЭИ645) | 20 | 7700 |

| 08Х17Н13М2Т (0Х17Н13М2Т) | 20…100…200…300…400…500… 600…700 | 7900…7870…7830…7790…7750…7700… 7660…7620 |

| 08Х18Н10 (0Х18Н10) | 20 | 7850 |

| 08Х18Н10Т (0Х18Н10Т, ЭИ914) | 20 | 7900 |

| 08Х22Н6Т (0Х22Н5Т, ЭП53) | 20 | 7700 |

| 3Х3М3Ф | 20…100…200…300…400…500… 600…700…800…900 | 7828…7808…7783…7754…7721…7684… 7642…7597…7565…7525 |

| 4Х4ВМФС (ДИ22) | 20…100…200…300…400…500… 600…700…800…900 | 7808…7786…7757…7726…7693…7658… 7624…7581…7554…7550 |

| 4Х5МФ1С (ЭП572) | 20…100…200…300…400…500… 600…700…800…900 | 7716…7692…7660…7627…7593…7559… 7523…7490…7459…7438 |

| 9ХС | 20 | 7830 |

| 9Х2МФ | 20 | 7840 |

| Сталь 10 | 20…100…200…300…400…500… 600…700…800…900 | 7856…7832…7800…7765…7730…7692… 7653…7613…7582…7594 |

| 10Г2 | 20 | 7790 |

| 10кп | 20…100…200…300…400…500… 600…700…800…900 | 7856…7832…7800…7765…7730…7692… 7653…7613…7582…7594 |

| 10Х11Н20Т3Р (ЭИ696) | 20 | 7900 |

| 10Х11Н23Т3МР (ЭП33) | 20 | 7950 |

| 10Х12Н3М2ФА(Ш) (10Х12Н3М2ФА-А(Ш)) | 20 | 7750 |

| 10Х13Н3М1Л | 20 | 7745 |

| 10Х14Г14Н4Т (Х14Г14Н3Т, ЭИ711) | 20 | 7800 |

| 10Х17Н13М2Т (Х17Н13М2Т, ЭИ448) | 20…100…200…300…400…500… 600…700 | 7900…7870…7830…7790…7750…7700… 7660…7620 |

| 10Х18Н18Ю4Д (ЭП841) | 20 | 7630 |

| 12МХ | 20…100…200…300…400…500… 600…700 | 7850…7830…7800…7760…7730…7690… 7650…7610 |

| 12ХН2 | 20 | 7880 |

| 12ХН3А | 20…100…200…300…400…500…600 | 7850…7830…7800…7760…7720…7680…7640 |

| 12X2МФБ (ЭИ531) | 20 | 7800 |

| 12X1МФ (ЭИ575) | 20…100…200…300…400…500… 600…700…800…900 | 7800…7780…7750…7720…7680…7650… 7600…7570…7540…7560 |

| 12Х2Н4А | 20…100…300…400…600 | 7840…7820…7760…7710…7630 |

| 12Х13 (1Х13) | 20…100…200…300…400…500… 600…700…800…900 | 7720…7700…7670…7640…7620…7580… 7550…7520…7490…7500 |

| 12Х17 (Х17, ЭЖ17) | 20 | 7720 |

| 12Х18Н9 (Х18Н9) | 20…100…200…300…400…500… 600…700…800…900 | 7900…7860…7820…7780…7740…7690… 7650…7600…7560…7510 |

| 12Х18Н9Т (Х18Н9Т) | 20…100…200…300…400…500… 600…700…800…900 | 7900…7860…7820…7780…7740…7690… 7650…7600…7560…7510 |

| 12Х18Н10Т | 20 | 7900 |

| 12Х18Н12Т (Х18Н12Т) | 20…100…200…300…400…500… 600…700 | 7900…7870…7830…7780…7740…7700… 7850…7610 |

| 12Х25Н16Г7АР (ЭИ835) | 20 | 7820 |

| 13Х11Н2В2МФ-Ш (ЭИ961-Ш) | 20 | 7800 |

| 14Х17Н2 (1Х17Н2, ЭИ268) | 20 | 7750 |

| Сталь 15 | 20…100…200…300…400…500… 600…700…800…900 | 7850…7827…7794…7759…7724…7687… 7648…7611…7599…7584 |

| 15Г | 20 | 7810 |

| 15кп | 20…100…200…300…400…500… 600…700…800…900 | 7850…7827…7794…7759…7724…7687… 7648…7611…7599…7584 |

| 15К | 20 | 7850 |

| 15Л | 20 | 7820 |

| 15Х | 20…100…200…400…600 | 7830…7810…7780…7710…7640 |

| 15ХМ | 20…100…200…300…400…500…600 | 7850…7830…7800…7760…7730…7700…7660 |

| 15ХФ | 20…100…200…300…400…500… 600…700 | 7760…7730…7710…7670…7640…7600… 7570…7530 |

| 15Х5М (12Х5МА, Х5М) | 20…100…200…300…400…500…600 | 7750…7730…7700…7670…7640…7610…7580 |

| 15Х12ВНМФ(ЭИ802, ЭИ952) | 20…100…200…300…400…500… 600…700 | 7850…7830…7800…7780…7760…7730… 7700…7670 |

| 15Х25Т (Х25Т, ЭИ439) | 20 | 7600 |

| 16ГС | 20 | 7850 |

| 17Х18Н9 (2Х18Н9) | 20 | 7850 |

| 18Х2Н4МА (18Х2Н4ВА) | 20…100…200…300…400…500…600 | 7950…7930…7900…7860…7830…7800…7760 |

| 18Х12ВМБФР-Ш (ЭП 993-Ш) | 20 | 7850 |

| 18ХГТ | 20 | 7800 |

| Сталь 20 | 20…100…200…300…400…500… 600…700…800…900 | 7856…7834…7803…7770…7736…7699… 7659…7617…7624…7600 |

| 20Г | 20 | 7820 |

| 20К | 20 | 7850 |

| 20Л | 20 | 7850 |

| 20кп | 100…200…300…400…500…600… 700…800…900 | 7834…7803…7770…7736…7699…7659… 7617…7624…7600 |

| 20Х | 20…100…200…400…600 | 7830…7810…7780…7710…7640 |

| 20ХГР | 20 | 7800 |

| 20ХГСА | 20 | 7760 |

| 20ХМЛ | 20…100…200…300…400…500…600 | 7800…7780…7750…7720…7690…7650…7620 |

| 20ХН3А | 20…100…300…600 | 7850…7830…7760…7660 |

| 20Х2Н4А | 20 | 7850 |

| 20Х3МВФ (ЭИ415, ЭИ579) | 20…400…500…600 | 7800…7690…7660…7620 |

| 20Х5МЛ | 20 | 7730 |

| 20Х13 (2Х13) | 20…100…200…300…400…500… 600…700…800 | 7670…7660…7630…7600…7570…7540… 7510…7480…7450 |

| 20Х13Л | 20 | 7740 |

| 20Х20Н13 (Х23Н13, ЭИ319) | 20…100…600…800 | 7820…7790…7580…7480 |

| 20Х20Н14С2 (Х20Н14С2, ЭИ211) | 20…100…600…700…800…900 | 7800…7760…7550…7510…7470…7420 |

| 20Х23Н18 (Х23Н18, ЭИ417) | 20…400…500…600…700…900 | 7900…7760…7720…7670…7620…7540 |

| 20Х25Н20С2 (Х25Н20С2, ЭИ283) | 20…100…800…900 | 7720…7680…7440…7390 |

| Сталь 25 | 20 | 7820 |

| 25Л | 20 | 7830 |

| 25ХГСА | 20…100…200…300…400…500… 600…700 | 7850…7830…7790…7760…7730…7690… 7650…7610 |

| 25Х1МФ (ЭИ10) | 20…200…400…600 | 7840…7790…7720…7650 |

| 25Х2М1Ф (ЭИ723) | 20…100…200…300…400…500…600 | 7800…7780…7750…7720…7680…7650…7600 |

| 25Х13Н2 (2Х14Н2, ЭИ474) | 20 | 7680 |

| Сталь 30 | 20 | 7850 |

| 30Г | 20 | 7810 |

| 30Л | 20 | 7810 |

| 30Х | 20…100…200…300…400…500… 600…700…800…900 | 7820…7800…7770…7740…7700…7670… 7630…7590…7610…7560 |

| 30ХМ, 30ХМА | 20…100…200…300…400…500 | 7820…7800…7770…7740…7700…7660 |

| 30ХН3А | 20…100…200…300…400…500… 600…700…800…900 | 7850…7830…7800…7760…7730…7700… 7670…7690…7650…7600 |

| 30Х13 (3Х13) | 20…100…200…300…400…500… 600…700…800…900 | 7670…7650…7620…7600…7570…7540… 7510…7480…7450…7460 |

| 31Х19Н9МВБТ (ЭИ572) | 20 | 7960 |

| 33ХС | 20 | 7640 |

| 34ХН3М, 34ХН3МА | 20…100…200…400…600 | 7830…7810…7780…7710…7650 |

| Сталь 35 | 20…100…200…300…400…500… 600…700…800…900 | 7826…7804…7771…7737…7700…7662… 7623…7583…7600…7549 |

| 35Г2 | 20 | 7790 |

| 35Л | 20 | 7830 |

| 35ХГСЛ | 20 | 7800 |

| 35ХМ | 20…100…200…400…600 | 7820…7800…7770…7770…7630 |

| 35ХМЛ | 20 | 7840 |

| 35ХМФЛ | 20 | 7820 |

| 37Х12Н8Г8МФБ (ЭИ481) | 20 | 7850 |

| 38ХА | 20…200…600 | 7850…7800…7650 |

| 38ХН3МФА | 20 | 7900 |

| 38ХС | 20 | 7800 |

| 38Х2МЮА (38ХМЮА) | 20 | 7710 |

| Сталь 40 | 20 | 7850 |

| 40Г | 20 | 7810 |

| 40Г2 | 20 | 7800 |

| 40Л | 20 | 7810 |

| 40Х | 20…200…500 | 7850…7800…7650 |

| 40ХЛ | 20 | 7830 |

| 40ХН | 20…100…200…300…400 | 7820…7800…7770…7740…7700 |

| 40ХН2МА (40ХНМА) | 20 | 7850 |

| 40ХС | 20…100…200…400…600 | 7740…7720…7690…7620…7540 |

| 40ХФА | 20 | 7810 |

| 40Х9С2 (4Х9С2, ЭСХ8) | 20…100…200…400…600…800 | 7630…7610…7580…7510…7440…7390 |

| 40Х10С2М (4Х10С2М, ЭИ107) | 20…100…800 | 7620…7610…7430 |

| 40Х13 (4Х13) | 20…100…200…300…400…500… 600…700…800 | 7650…7630…7600…7570…7540…7510… 7480…7450…7420 |

| 40Х24Н12СЛ (ЭИ316Л) | 20 | 7800 |

| Сталь 45 | 20…100…200…300…400…500… 600…700…800 | 7826…7799…7769…7739…7698…7662… 7625…7587…7595 |

| 45Г2 | 20 | 7810 |

| 45Л | 20 | 7800 |

| 45Х | 20 | 7820 |

| 45ХН | 20 | 7820 |

| 45Х14Н14В2М (ЭИ69) | 20…200…400…600…800 | 8000…7930…7840…7760…7660 |

| Сталь 50 | 20 | 7810 |

| 50Г | 20 | 7810 |

| 50Г2 | 20 | 7500 |

| 50Л | 20 | 7820 |

| 50Х | 20 | 7820 |

| 50ХН | 20 | 7860 |

| 50ХФА | 20…100…200…300…400…500…600 | 7800…7780…7750…7720…7680…7650…7610 |

| Сталь 55 | 20 | 7820 |

| Сталь 60 | 20 | 7800 |

| 60С2, 60С2А | 20…100…200…300…400…500 | 7680…7660…7630…7590…7570…7520 |

| 65Г (ЗМИ3) | 20…100…200…400 | 7850…7830…7800…7730 |

| 75ХМ | 20 | 7900 |

| 95Х18 (9Х18, ЭИ229) | 20…100…800 | 7750…7730…7540 |

| Х23Ю5Т | 20 | 7210 |

| ХН32Т (ЭП670) | 20 | 8160 |

| ХН35ВТ (ЭИ612) | 20 | 8164 |

| ХН35ВТЮ (ЭИ787) | 20 | 8040 |

| ХН45Ю (ЭП747) | 20 | 7700 |

| ХН55ВМТКЮ (ЭИ929), ХН55ВМТКЮ-ВД (ЭИ929-ВД) | 20 | 8400 |

| ХН58ВКМТЮБЛ (ЦНК8МП) | 20 | 8210 |

| ХН60Ю (ЭИ559А) | 20 | 7900 |

| ХН60ВТ (ЭИ868) | 20 | 8350 |

| ХН60КВМЮТБЛ (ЦНК21П) | 20 | 8110 |

| ХН60КВМЮТЛ (ЦНК7П) | 20 | 8200 |

| ХН62МБВЮ (ЭП709) | 20 | 8700 |

| ХН62МВКЮ (ЭИ867), ХН62МВКЮ-ВД (ЭИ867-ВД) | 20 | 8570 |

| ХН64ВМКЮТЛ (ЗМИ3) | 20 | 8250 |

| ХН65ВКМБЮТЛ (ЭИ539ЛМУ) | 20 | 8220 |

| ХН65ВМТЮ (ЭИ893) | 20 | 8790 |

| ХН65ВМТЮЛ (ЭИ893Л) | 20 | 8790 |

| ХН65КМВЮТЛ (ЖС6К) | 20 | 8200 |

| ХН67МВТЮ (ЭП202, ЭИ445Р) | 20 | 8360 |

| ХН70КВМЮТЛ (ЦНК17П) | 20 | 8000 |

| ХН70ВМТЮФ (ЭИ826), ХН70ВМТЮФ-ВД (ЭИ826-ВД) | 20 | 8470 |

| ХН70ВМЮТ (ЭИ765) | 20 | 8570 |

| ХН70Ю (ЭИ652) | 20 | 7900 |

| ХН73МБТЮ (ЭИ698) | 20 | 8320 |

| ХН75ВМЮ (ЭИ827) | 20 | 8430 |

| ХН77ТЮР (ЭИ437Б) | 20 | 8200 |

| ХН78Т (ЭИ435) | 20 | 8400 |

| ХН80ТБЮ (ЭИ607) | 20 | 8300 |

| ХН80ТБЮА (ЭИ607А) | 20 | 8300 |

| Х15Н60-Н | 20 | 8200 |

| Х20Н80-Н | 20 | 8400 |

| Х27Ю5Т | 20 | 7190 |

| ХВГ | 20…100…300…600 | 7850…7830…7760…7660 |

| А12 | 20 | 7830 |

| Р6М3 | 20 | 8000 |

| Р6М5К5 | 20 | 8200 |

| Р9 | 20 | 8300 |

| Р9М4К8 | 20 | 8300 |

| Р12 | 20 | 8300 |

| Р18 | 20 | 8800 |

| У7, У7А | 20 | 7830 |

| У8, У8А | 20…100…200…300…400…500… 600…700…800 | 7839…7817…7786…7752…7714…7676… 7638…7600…7852 |

| У9, У9А | 20…100…200…300…400…500… 600…700…800…900 | 7745…7726…7717…7690…7686…7655… 7622…7586…7568…7523 |

| У10, У10А | 20 | 7810 |

| У12, У12А | 20…100…200…300…400…500… 600…700…800…900 | 7830…7809…7781…7749…7713…7675… 7634…7592…7565…7489 |

| ШХ15 | 20…100…200…300…400…500 | 7812…7790…7750…7720…7680…7640 |

| ШХ15СГ | 20 | 7650 |

Плотность углеродистых сталей

Плотность углеродистой стали при комнатной температуре находится в диапазоне от 7,83 до 7,87 г/см3. В таблице представлены значения плотности следующих углеродистых сталей: сталь 08КП, сталь 08, сталь 20, сталь 40, сталь У8, сталь У12.

Значения плотности в таблице указаны в зависимости от температуры — в интервале от 0 до 1100°С. При нагревании стали она становиться менее плотной. Например, плотность стали 20 равна 7859 кг/м3 при температуре 15°С, а при нагревании до температуры 1100°С, плотность этой стали уменьшиться до величины 7496 кг/м3.

Примечание: Плотность углеродистых сталей в таблице выражена в размерности кг/м3.

Как рассчитать P или выполнить корректировку массы 1 метра?

Практический способ определения плотности достаточно прост и известен нам из школьного курса физики. В мерную емкость, заполненную водой до определенной отметки, опускают образец материала. Уровень воды поднимается на определенную высоту. Объем вытесненной воды равен объему образца. Массу образца определяют взвешиванием на точных весах. Плотность будет равна отношению массы и объема.

Чтобы выполнить корректировку массы погонного или квадратного метра, нужно значение из справочника разделить на плотность из справочника и результат умножить на измеренную плотность материала образца. Получится откорректированная величина.

Если предвидится повторение подобных вычислений, то удобнее будет вычислить корректировочный коэффициент, равный отношению стандартной плотности и плотности образца, и далее применять его в расчетах.

Плотность низколегированных сталей

Представлены значения плотности следующих низколегированных сталей: сталь 15М, 12МХ, 15ХМ, 15ХФ, 30Х, 30Н3, 30ХН3, 12Х5СМА, Х6М, 30Г2, 50С2Г. Средняя плотность низколегированных сталей имеет величину от 7725 до 7855 кг/м3 при температуре 20°С. Данные в таблице приведены в зависимости от температуры — в интервале от 0 до 1000°С. Размерность плотности в таблице кг/м3.

Источники

- https://vse-stali.ru/stal-konstruktsionnaya/nizkolegirovannaya-dlya-svarnyh-konstruktsij/stal-09g2s/

- https://metalloy.ru/stal/stal-09g2s

- https://pressadv.ru/stali/09g2s-harakteristiki.html

- https://svarkaipayka.ru/material/stal/tehnicheskie-harakteristiki-stali-09g2s.html

- https://ScrapTraffic.com/splav/09g2s/

- https://www.manual-steel.ru/09G2S.html

- https://www.lsst.ru/spravochnik-metalloprokata/nizkolegirovannaja-stal/stal-09g2s/

- https://tutsvarka.ru/vidy/legirovannaya-stal-09g2s-harakteristiki-primenenie-tverdost-analogi

- https://www.lsst.ru/spravochnik-metalloprokata/konstruktsionnaya-stal/stal-09g2s/

- https://tpspribor.ru/vidy-metalla/stal-09g2s-harakteristika-primenenie-i-svoystva-stali-09g2s.html

- https://thermalinfo.ru/svojstva-materialov/metally-i-splavy/plotnost-stali-temperaturnaya-zavisimost

Формулы углеродного эквивалента сталей и других параметрических выражений для оценки свариваемости

Для оценки свариваемости сталей применяют такую величину, как углеродный эквивалент сталей (Сэкв). При определении углеродного эквивалента учитывается химический состав сталей, т.к. влияние легирующих элементов на свариваемость стали очень большое. Особенно сильно на свариваемость влияет углерод (С). Для определения склонности металла к образованию холодных трещин при сварке, применяют следующие формулы расчёта углеродного эквивалента:

Сэкв=С+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15, % — данная формула принята для расчёта в Европейском стандарте

Сэкв=С+Mn/6+Si/24+Ni/40+Cr/5+Mo/4, % — эта формула для определения углеродного эквивалента стали в стандартах Японии

Cэкв=C+Mn/20+Ni/15+(Cr+Mo+V)/10, % — такая формула углеродного эквивалента предлагается Британским институтом сварки

Однако, как оказалось на практике, для микролегированных сталей с пониженным содержанием углерода эти уравнения не могут охарактеризовать снижение прочности из-за роста зёрен. Немцем Дюреном была выведена формула углеродного эквивалента микролегированных сталей, которая достаточно точно характеризует их склонность к образованию холодных трещин:

Значение углеродного эквивалента позволяет определить, к какой группе свариваемости сталей относится та, или иная марка, кроме того, это значение понядобится, чтобы определить температуру предварительного подогрева при сварке металлов. Определяется она по формуле:

где С — общий эквивалент углерода, который можно вычислить следующим образом:

Сэкв — химический эквивалент углерода, вычисляется по формулам, приведённым выше; Сs — эквивалент углерода, в зависимости от толщины листа, в мм. Вычисляется по формуле:

В итоге, получаем: С=Сэкв*(1+0,005*S)

Кроме углеродного эквивалента для определения и оценки свариваемости сталей существуют несколько параметрических формул, из которых наибольшую популярность получила формула Ито-Бессио:

Где К — коэффициент интенсивности жёсткости, который Ито и Бессио применяли при расчётах на основании данных, которые они получили при оценке свариваемости сталей с У-образной разделкой кромок.

К=Ко*S, где Ко — константа, равная 69; S — толщина листа, мм. Исследования, проведённые позже, показали, что константу Ко=69 можно применять для приблизительных определений величины К в случае, когда свариваются листы большой толщины, до 150 мм включительно.

Рсм — коэффициент, характеризующий снижение прочности вследствие структурного преобразования сплава; Н — количество растворённого водорода в металле, образующего сварной шов, измеряется в мл/100г. В Японских стандартах величина Н=0,64, в Европейских Н=0,93.

Многочисленные измерения показали, что при Рw>0,286, то возникает риск возникновения холодных трещин в сварном соединении.

Если речь идёт об опасности образования горячих трещин в металле сварного шва, то оценить свариваемость стали по этому критерию можно при помощи показателя HCS, вычисляемого по формуле:

Если получившаяся величина HCS>4, то возникает риск образования горячих трещин. Однако, если выполняется сварка высокопрочных сталей большой толщины, то риск возникновения данного дефекта сварного шва возникает уже при показателе HCS>1,6…2.

Сравнение сталей 20 и 09г2с

Стали марок 09г2с и 20 являются наиболее востребованными в производстве металлоконструкций и трубопроводной арматуры на российском рынке. Это связано с отличными техническими свойствами данных материалов. Они легко свариваются и подходят для эксплуатации в любых климатических условиях. Детали из стали этих марок используют для работы даже при критически низких отметках температуры и резких перепадах давления.

Стали 09г2с и 20 применяют в машиностроении, химической промышленности, нефтегазовой отрасли и других сферах. Из них изготавливают фитинги, трубопроводную и запорно-регулирующую арматуру, сварные и прочие конструкции.

Марки отличаются физическим и химическим содержанием. Выбор сплава зависит от рабочих условий создаваемых деталей, отраслевых стандартов, типа и агрессивности транспортируемого вещества в трубопроводе. В этой статье мы ознакомимся с подробными описаниями каждого вида стали и их отличиями, чтобы не ошибиться с выбором.

Характеристика ст.09г2с

Марка 09г2с — это конструкционная низколегированная сталь. Этот металл используют для производства деталей, механизмов и конструкций в автомобилестроении и строительстве.

Расшифровка химического состава:

- 09 — углерод © ‒ 0,09%;

- г2 — марганец (Mn) — от 1,2% до 2%;

- с ‒ кремний(Si) ‒ до 1%.

Кроме того, в химсостав могут входить следующие легирующие элементы: никель (Ni), сера (S), азот (N), фосфор (P) и другие вещества, в процентном соотношении не превышающие отметку в 2%.

Свойства ст.09г2с:

- температурный режим: от −70 до +425 градусов;

- удельный вес — 7850 кг/м3;

- плотность примерно 7800 кг/м3, при наличии меди и кобальта она снижается, вольфрам её увеличивает;

- отсутствие деформаций;

- стойкость к переменному вектору силы;

- лёгкость сварки с предварительным прогревом и без него;

- пластичность;

- средняя теплопроводность обеспечивает равномерный прогрев и охлаждение во время транспортировки изделия;

- устойчивость к образованию флокенов и микропор;

- отсутствие отпускной хрупкости.

Область применения:

- нефтяная отрасль;

- создание технологических линий гражданского и промышленного назначения;

- газодобывающая промышленность.

Характеристика ст.20

Ст.20 является углеродистым материалом. Содержание этого элемента составляет от 0,17 до 0,24%.

В состав также входят:

- магний (Mg) — до 0,65%;

- фосфор (P) — до 0,035%;

- кремний (Si) — до 0,37%;

- прочие, в том числе вредные, компоненты — до 0,3%;

- хром <0,25%, обеспечивающий стойкость к коррозии.

Свойства:

- твёрдость 372–412 МПа — зависит от проведения термообработки;

- предел текучести — 225–245 МПа;

- плотность зависит от количества легирующих компонентов;

- рабочая температура: от −40 до +450 градусов;

- средняя теплопроводность;

- сварка без нагрева;

- пластичность: поддается волочению, отливке, холодной и горячей деформации;

- отсутствие отпускной хрупкости;

- нечувствительность к флокенам.

Чем различаются

В чём отличие марок ст. 20 и 09г2с? Оно заключается в сфере их применения. Из-за разницы в физико-химическом составе, материалы используются в разных отраслях промышленности.

Ст. 20 применяют в нормальных температурных условиях, так как под воздействием низких показателей она становится хрупкой, а при высоких — пластичной. Кроме того, она неустойчива к большинству кислот и щелочей.

Марка 09г2с, напротив, очень стабильна при климатических колебаниях, а потому её применяют для изготовления деталей, эксплуатируемых в суровых условиях с перепадами температур.

Если говорить об экономии, то ст.20 стоит дешевле, поэтому это отличный выбор для промышленных элементов, эксплуатация которых проходит в нормальном климате.

|

|

|

|

|

Сталь 09Г2С / Auremo

Описание

Сталь 09Г2С

Сталь 09Г2С : марка сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах материалов, заменителях, температуре критических точек, физико-механических, технологических и литейных свойствах марки — Характеристики стали 09Г2С.

Общие сведения о стали 09Г2С

| Заменяющая марка |

| Сталь: 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С. |

| Вид поставки |

| Труба 09г2с, лист 09г2с, круг 09г2с, балка 09г2с, швеллер 09г2с, уголок 09г2с, сортовой прокат, в том числе фасонный: ГОСТ 19281-73, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 8240−72. Лист толстый ГОСТ 19282-73, ГОСТ 5520-79, ГОСТ 5521-76, ГОСТ 19903-74. Лист тонкий ГОСТ 17066-80, ГОСТ 19903-74, ГОСТ 19904-74. Лента ГОСТ 103-76, ГОСТ 82-70. Поковки и поковки ГОСТ 1133-71. |

| Применение |

| различные детали и элементы сварных металлоконструкций, работающих при температурах от -70 до + 425 ° С. |

Плотность стали 09Г2С

Плотность стали 09Г2С = 7850 кг / м 3

Химический состав стали 09Г2С

| Химический элемент | % |

| Азот (N), не более | 0,008 |

| Кремний (Si) | 0,5−0,8 |

| Марганец (Mn) | 1,3−1,7 |

| Медь (Cu), не более | 0.30 |

| Мышьяк (As), не более | 0,08 |

| Никель (Ni), не более | 0,30 |

| Сера (S), не более | 0,040 |

| Углерод ©, не более | 0,12 |

| Фосфор (P), не более | 0,035 |

| Хром (Cr), не более | 0,30 |

Механические свойства стали 09Г2С

| Термическая обработка, состояние при поставке | Сечение, мм | σ 0.2 , МПа | σ B , МПа | δ 5 ,% | δ 4 ,% |

| Разделы и разрезы | <10 | 345 | 490 | 21 | |

| Листы и полосы (перекрестные образцы) | 10-20 | 325 | 470 | 21 | |

| Листы и полосы (перекрестные образцы) | 20-32 | 305 | 460 | 21 | |

| Листы и полосы (перекрестные образцы) | 32-60 | 285 | 450 | 21 | |

| Листы и полосы (перекрестные образцы) | 60-80 | 275 | 440 | 21 | |

| Листы и полосы (перекрестные образцы) | 80−160 | 265 | 430 | 21 | |

| Листы после закалки, отпуска (поперечные образцы) | 10-32 | 365 | 490 | 19 | |

| Листы после закалки, отпуска (поперечные образцы) | 32-60 | 315 | 450 | 21 | |

| Лист горячекатаный | 2−3.9 | 490 | 17 |

Механические свойства при повышенных температурах

| испытание t, ° С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ,% | ||||||||||

| Нормализация 930-950 ° С | ||||||||||||||

| 20 | 300 | 460 | 31 | 63 | ||||||||||

| 300 | 220 | 420 | 25 | 56 | ||||||||||

| 475 | 180 | 360 | 34 | 67 | ||||||||||

Механические свойства в зависимости от температуры отпуска

| отпуск t, ° С | σ 0.2 , МПа | σ B , МПа | δ 5 ,% | ψ,% | ||||||||||

| Листы толщиной 34 мм в состоянии поставки HB 112-127 (поперечные образцы) | ||||||||||||||

| 20 | 295 | 405 | тридцать | 66 | ||||||||||

| 100 | 270 | 415 | 29 | 68 | ||||||||||

| 200 | 265 | 430 | ||||||||||||

| 300 | 220 | 435 | ||||||||||||

| 400 | 205 | 410 | 27 | 63 | ||||||||||

| 500 | 185 | 315 | 63 | |||||||||||

Технологические свойства стали 09Г2С

| Температура ковки |

| Начало 1250, конец 850. |

| Свариваемость |

| сваривается без ограничений. Методы сварки: РДС, АДС под флюсом и в защитных газах, ЭШС. |

| Обрабатываемость резанием |

| В нормализованном, отпущенном состоянии при σ B = 520 МПа K υ тв.спл. = 1,6, К υ б.ст. = 1,0. |

| Тенденция к высвобождению |

| без наклона |

| Чувствительность к флоку |

| не чувствительна |

Температура критических точек стали 09Г2С

| Критическая точка | ° С |

| Ас1 | 725 |

| Ac3 | 860 |

| Ar3 | 780 |

| Ar1 | 625 |

Ударная вязкость стали 09Г2С

Ударная вязкость, KCU, Дж / см 2

| Состояние поставки, термообработка | +20 | -40 | -70 |

| ГОСТ 19281-73.Профили и профили сечением 5-10 мм. | 64 | 39 | 34 |

| ГОСТ 19281-73. Профили и профили сечением 10-20 мм. | 59 | 34 | 29 |

| ГОСТ 19281-73. Профили и секции сечением 20-100 мм. | 59 | 34 | |

| ГОСТ 19282-73. Листы и полосы сечением 5-10 мм. | 64 | 39 | 34 |

| ГОСТ 19282-73.Листы и полосы сечением 10-160 мм. | 59 | 34 | 29 |

| ГОСТ 19282-73. Листы после закалки, отпуска (поперечные образцы) сечением 10-60 мм | 49 | 29 |

Предел выносливости стали 09Г2С

| σ -1 , МПа | σ B , МПа |

| 235 | 475 |

Предел текучести стали 09Г2С

| Температура испытаний, ° С / σ 0.2 | ||||||

| 250 | 300 | 350 | 400 | |||

| 225 | 195 | 175 | 155 | |||

Физические свойства стали 09Г2С

| Температура испытания, ° С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Температура испытания, ° С | 20−100 | 20−200 | 20−300 | 20-400 | 20−500 | 20-600 | 20-700 | 20-800 | 20−900 | 20-1000 |

| Коэффициент линейного расширения (a, 10-6 1 / ° С) | 11.4 | 12,2 | 12,6 | 13,2 | 13,8 |

Источник: Марка сталей и сплавов

Источник: www.manual-steel.ru/09G2S.html

Исследование стали 09Г2С, обработанной равноканальным угловым прессованием

[1] Р.З. Валиев, Т.Г. Лэнгдон, Обзор передовых материаловедения 13 (2006) 15.

[2] З. Хорита, Т. Фудзинами, Металлургические операции и материалы, A 31A (2000) 691.

[3] В.В. Столяров, Ю. Чжу, Т. Лоу, Р.З. Валиев, Материаловедение и инженерия: А 303 (2001) 82.

[4] В.Д. Кожокару, Д. Рэдукану, Н. Щербан, И. Чинка, Р. Чабан, Sci. Bull., Series B, Vol. 72, вып. 3 (2010) 193.

[5] Х. Ван, Ю.Эстрин, Х. Фу., Х. Сонг, З. Зуберова, Современные инженерные материалы, 9 (2007) 967.

[6] О.В. Гендельман, М. Шапиро, Ю. Эстрин, Р.Дж. Хельмиг и С. Лехтмахер, Материаловедение и инженерия, A 434 (2006) 88.

(PDF) Структура и фазовый состав стали 09Г2С, модифицированной различными видами сварки

5

1234567890

FEC-2017 IOP Publishing

IOP Conf. Серия: Материаловедение и инженерия 253 (2017) 012018 doi: 10.1088 / 1757-899X / 253/1/012018

изменяет структуру металла шва в большей степени, чем электроударная сварка.Наконец, при электроударной сварке

с введением искусственных потоков амплитуда дальнодействующих внутренних напряжений

практически вдвое превышает амплитуду напряжения сдвига (см. Рис.2) в среднем за

. материал. С одной стороны, это приводит к упрочнению материала, а с другой — к образованию микротрещин в металле сварного шва.

Выводы

ПЭМ-исследования были проведены для структуры и фазового состава сварного шва типа 09Г2С

, модифицированного четырьмя видами сварки: электродной сваркой и электроударной сваркой как

, так и без введения искусственных дефектов.Были получены следующие результаты:

— Независимо от типа сварки пластинчатый перлит, феррит и мартенсит являются структурными

компонентами металла шва. Их объемная доля зависит от вида сварки;

— Введение искусственных дефектов при сварке любого типа приводит к разрушению и удалению перлитной составляющей

и увеличению количества фрагментированной структуры в феррите;

— Стальная конструкция после сварки электродом имеет самые низкие значения, ±, sh и l как

по сравнению с другими видами сварки;

— введение искусственных дефектов при сварке любого типа приводит к уменьшению

количественных параметров (, ±, sh, l) дефектной структуры в каждом структурном элементе;

— При электроударной сварке с введением искусственных потоков амплитуда внутренних напряжений дальнего

диапазона практически вдвое превышает амплитуду касательного напряжения в среднем по материалу

.С одной стороны, это приводит к упрочнению материала, а с другой — к образованию микротрещин в металле сварного шва.

Ссылки

[1] Ju. Ху и др. Структура и характеристики сварного соединения стали Q235, сваренной методом СВС,

Фронт. Мех. Англ. Китай. 2010. № 5 (2). Стр. 189–193.

[2] Б.А. Гринбрег, Елкина О.А., Антонова О.В. и др. Особенности формирования структуры переходной зоны

соединения Cu-Ta, выполненного сваркой взрывом.Сварка Патона, 2011. №

7. Стр. 20-25.

[3] В.Е. Рубцов, С.Ю. Тарасов, А. Колубаев Одномерная модель неоднородного сдвига

при скольжении. Физическая мезомеханика. 2012. Т.15. № 5-6. Стр. 337-341.

[4] С.Ф. Гнюсов, В. Клименов, Ю.В. Алхимов и др. Формирование структуры Ti и коррозия

Сталь стойкая при лазерной сварке. Сварочное производство. 2012. № 1. С. 17–22.

[5] Н.В. Бойко и др. Структура сварных швов титанового сплава аустенитной стали, сформированных сваркой давлением

с промежуточными покрытиями, Металлы. Sci. Термическая обработка. 2013. Т.54. С. 9-10.

[6] Ф. Фодиан, М. Солтание, М. Адели, М. Этминанбахш, Исследование образования интерметаллидов

во время термообработки сваренных взрывом многослойных слоев Al-Ti, Металл. Матер. Пер.

А. 2014. Т. 45А. № 4. С. 1823–1832.

[7] М.Ю. Коллеров, С.Шляпин Д., Гусев Д. Е. и др. Металлы. 2015. № 6. С. 32–36.

[8] E.S. Коноваленко и др., Известия вузов. Физика. 2015. Т.58. № 6-2. С. 137-141.

[9] Н.М. Русин, А.Л. Скоренцев, Е.А. Колубаев Сухое трение чистого алюминия о сталь,

Journal of Friction And Wear 2016. Т. 37. № 1. С. 86-93.

[10] Попова Н.А. и др. Структура и фазовый состав деформированной зоны термического влияния сварной стали

Ст3, AIP Conf.Proc. 2016. Т.1772. С. 030006 (1-6).

[11] А.Н. Смирнов, Е. Козлов. Основание, поля внутренних напряжений и разрушение паропроводов

в стали 12Х2МФ. Кемерово: Кузбассвузиздат, 2004. 163 с.

[12] В.П. Гагауз и др. Структура, фазовый состав и механические свойства толстосварных соединений

. Новокузнецк: СибГИУ, 2008. 150 с.

[13] А.Н. Смирнов и др. Повреждаемость сварных соединений, спектрально-акустический контроль.

М .: Машиностроение, 2009. 240 с.

(PDF) СТРУКТУРА И ХОЛОДУСТОЙЧИВОСТЬ СВАРНЫХ СОЕДИНЕНИЙ СТАЛИ 09Г2С ПОСЛЕ РЕМОНТНОЙ СВАРКИ

53 Дж / см2), а самые низкие и противоречивые значения хладостойкости

продемонстрировали соединения с

FB (KCV- -40 = 18-43 Дж / см2) и комбинированные (FB +

AM) (KCV — 40 = 27-37 Дж / см2) швы. Вероятно,

это связано с особенностями структурного образования в металле ЗТВ таких соединений.

Значения ударной вязкости металла ЗТВ в

исходных сварных соединениях с надрезом, расположенным на расстоянии

2,5 мм от линии сплавления, независимо от типа металла шва

, были близки друг к другу.

и составляла от 25 до 34 Дж / см2. Следует отметить

, что не только структура металла в этой области ЗТВ

всех исследованных соединений схожа по составу

(глобулярный бейнит и полиэдрический феррит), но и

зерен аустенита аналогичны по размерам.

Проведенные исследования показывают, что металл шва

и ЗТВ первичных сварных швов с ФБ,

АМ и комбинированными сварными швами имеет первую критическую хрупкую температуру

в диапазоне от —20 до —40 ° С.

Как показывает сравнительный анализ ударной вязкости

сварного шва и металла ЗТВ при первичной и

ремонтной сварке, незначительные изменения структуры металла

, вызванные многократными циклами нагрева и охлаждения, не привели ни к каким значительное увеличение или уменьшение

хладостойкости указанных областей суставов.

Имело место лишь некоторое уменьшение разброса между минимальным и

максимальным значениями ударной вязкости.

Таким образом, значения KCV — 40 металла ремонтных швов с

сварных швов БП варьировали от 28 до 36 Дж / см2 (от 24

до 40 Дж / см2 в исходном образце), а в соединениях

при комбинированных сварных швах они варьировались от 30 до

40 Дж / см2 (от 26 до 43 Дж / см2 в исходной норме

чел). Аналогичная зависимость сохраняется для металла ЗТВ

с надрезом, выполненным вдоль линии плавления.Ударная вязкость металла

на этом участке ремонтного шва со сварным швом

FB составила 28-40 Дж / см2, а с соединенным швом com-

— 30-40 Дж / см2.

Таким образом, проведенные исследования указывают на

на то, что структура и ударная вязкость

первичных и однократно ремонтированных соединений в стали 09Г2С близки по значениям

при условии, что соединения

выполнены с идентичными технологическими параметрами.

Ремонтная сварка стыков, испытывающих циклические

и ударные нагрузки в процессе эксплуатации, должна выполняться в основном с применением комбинированных материалов.Корень

и присадочные слои сварного шва следует выполнять из расходных материалов

, обеспечивающих его высокую хладостойкость.

Сжимающие напряжения должны создаваться на поверхности

сварных соединений для повышения их циклической прочности. Это

может быть достигнуто путем нанесения последнего сварочного слоя

с использованием расходных материалов AM. Значения хладостойкости

таких соединений не ниже, чем у

сварных соединений, выполненных с использованием традиционных материалов

, применяемых для сварки стали 09Г2С.

1. Бранко, С.М., Инфант, В., Мэддокс, С.Дж. (1999) Исследование

восстановления сварных соединений. IIW Док. XIII-769-99.