Заглушка межфланцевая – как профессионально перекрыть трубу? + видео

Заглушка межфланцевая с хвостовиком может понадобиться вам для ремонтных работ на трубопроводе, которые имеют ряд специфических особенностей. В каком виде мы будем применять такую деталь, порассуждаем в этой статье.

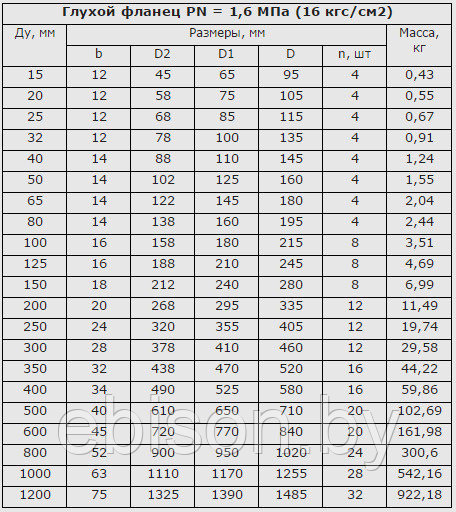

Заглушки межфланцевые – размеры и конструкция

Заглушки плоские межфланцевые могут пригодиться для того, чтобы полностью не освобождать трубопровод от его содержимого, когда необходимо обеспечить его частичную неработоспособность на каком-то участке. Например, в случае проведения ремонтных, сервисных, испытательных и прочих работ. Так, в водопроводе часто необходимо прекратить доступ воды, а в газопроводе – остановить газовый поток. Вот в таких случаях нам как раз и пригодятся заглушки межфланцевые, размеры которых варьируются в зависимости от диаметра трубы.

Для обеспечения качества работ при использовании данной запорной арматуры необходимо учитывать материал, из которого изготовлен трубопровод. Обязательным условием является использование приспособления, изготовленного из аналогичного трубам материала. Только в этом случае удастся обеспечить полное перекрытие потока. Такие элементы перекрывания труб – это своего рода запорная арматура, причем весьма низкой стоимости, особенно, если сравнивать их с задвижками. Их установка производится на фланец, а также между фланцами, в таких случаях они служат уплотнителями. Однако их применение разовое, используют их только на период ремонтных или сервисных работ, и имеет такая заглушка 2 положения – “открыто” и “закрыто”, промежуточного положения нет.

Обязательным условием является использование приспособления, изготовленного из аналогичного трубам материала. Только в этом случае удастся обеспечить полное перекрытие потока. Такие элементы перекрывания труб – это своего рода запорная арматура, причем весьма низкой стоимости, особенно, если сравнивать их с задвижками. Их установка производится на фланец, а также между фланцами, в таких случаях они служат уплотнителями. Однако их применение разовое, используют их только на период ремонтных или сервисных работ, и имеет такая заглушка 2 положения – “открыто” и “закрыто”, промежуточного положения нет.

Применение их возможно и там, где требуется обеспечение дополнительного уплотнения в целях создания полной герметичности, это мы уже упомянули. Для этого при изготовлении уплотнителя применяются специальные материалы, такие как паронит, фторопласт, резина. Широкое применение получили уплотнители, имеющие графитовую подложку. Конечно, это далеко не полный перечень материалов, используемых для производства герметизирующего компонента, но это наиболее распространенные. В настоящее время существуют модели, в которых уже присутствует уплотнитель. Они наиболее оптимальны для создания полной герметичности. А также они сводят к минимуму человеческий фактор, когда от выбора и установки уплотнителя зависит надежность запорного соединения. Здесь и заглушка, и уплотнитель представляют собой единое целое.

В настоящее время существуют модели, в которых уже присутствует уплотнитель. Они наиболее оптимальны для создания полной герметичности. А также они сводят к минимуму человеческий фактор, когда от выбора и установки уплотнителя зависит надежность запорного соединения. Здесь и заглушка, и уплотнитель представляют собой единое целое.

Заглушка межфланцевая поворотная и с рукояткой – в чем разница?

ГОСТ на заглушки межфланцевые выделяет несколько их видов: поворотные и с рукояткой. Что же представляет собой поворотная заглушка? По своему внешнему виду она очень напоминает обыкновенные очки. Этим и объясняется ее второе название “очковая”. Есть у нее и еще названия: обтюратор, очки Шмидта, реверсивная заглушка. Она имеет две составные части. Первая часть глухая, она обеспечивает непроходимость потока. Вторая часть с отверстиями, они служат для открытия потока. Обе части собраны воедино, и для этой цели используется специальная перемычка. У перемычки есть отверстие, в которое вставляется ось. Для поворота запора могут использоваться болты или шпильки, а для обеспечения герметичности применяют уплотнитель, который накладывают на сердечник с двух сторон. Выбор уплотнителя зависит от проводимых работ.

Обе части собраны воедино, и для этой цели используется специальная перемычка. У перемычки есть отверстие, в которое вставляется ось. Для поворота запора могут использоваться болты или шпильки, а для обеспечения герметичности применяют уплотнитель, который накладывают на сердечник с двух сторон. Выбор уплотнителя зависит от проводимых работ.

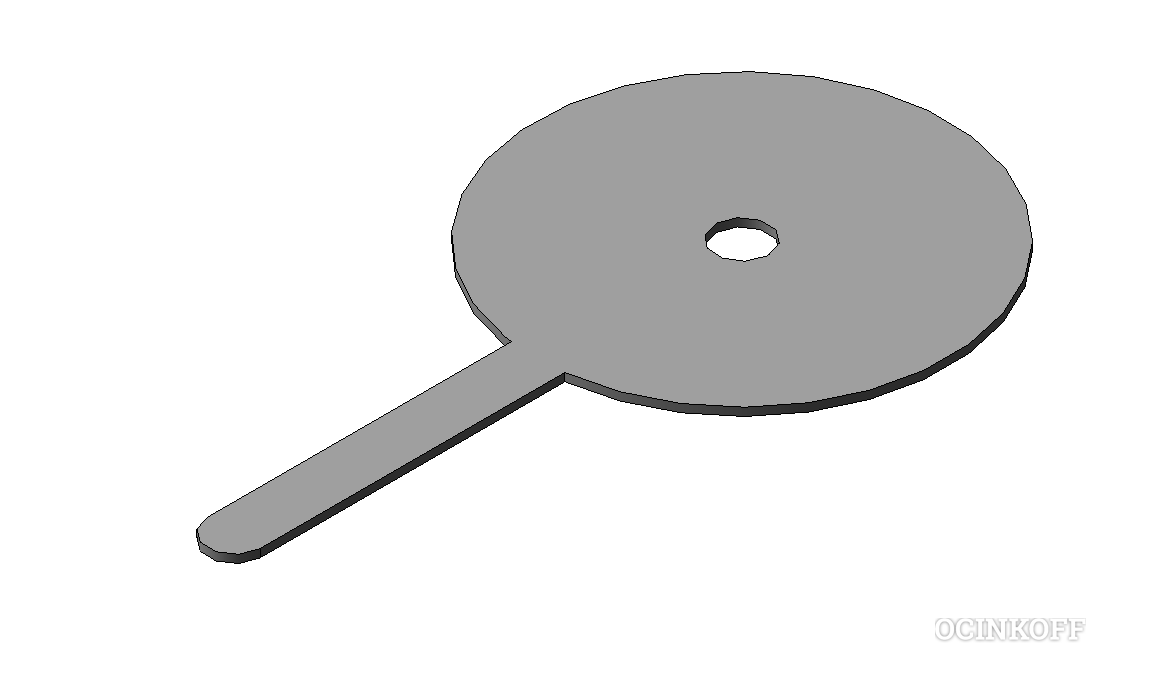

А вот заглушка с рукояткой имеет совсем другое устройство. Ее устанавливают между фланцами. После того как работы выполнены и необходимость в герметичности отпадает, заглушку с рукояткой вынимают. Как только она вытянута, фланцы стягиваются. Для удобства работы при использовании такого запора стоит знать некоторые хитрости. Так, оптимальным вариантом будет установить ее, а после извлечения использовать межфланцевое кольцо. К кольцу следует присоединить уплотнитель, после чего они устанавливаются непосредственно между фланцами, когда заглушка извлечена. В этом случае не придется стягивать фланцы, но при этом незаменимым условием является соответствие размера кольца толщине заглушки.

Сердечник заглушки используется несколько раз, заменять необходимо уплотнитель. Учитывая такие нюансы, для удобства стали выпускать заглушки, у которых уплотнитель работает по принципу картриджа. Чаще всего заглушку с рукояткой устанавливают непосредственно в конце трубопровода. Незаменима она при проведении ремонтных работ, тогда она устанавливается на место, где необходимо обеспечить перекрытие потока. Предъявляются к заглушкам и определенные требования. Так они должны выдерживать давление от 1,6 до 10 МПа. Температурный режим их эксплуатации находится в интервале от -70 до +450 градусов Цельсия.

Так как большинство труб страдают ржавчиной и коррозией, запорная арматура должна выдерживать воздействие рабочей среды и не подвергаться разрушению такого рода.

Между тем поворотная заглушка имеет ряд преимуществ. Это обеспечение полного перекрытия трубопровода без возникновения протечек. Также у нее нет подвижных деталей, а это обеспечивает долгий срок службы. Эти детали изготавливать довольно просто, плюс к этому они достаточно легкие, а себестоимость их минимальна. Все это обуславливает их популярность среди прочей запорной арматуры. Но не стоит забывать и про недостатки. Например, они не дают возможности перекрыть поток частично, возможно лишь полное перекрытие трубы. Для их установки, а соответственно перекрытия трубопровода, требуется достаточно много времени. При этом замыкается значительный участок.

Эти детали изготавливать довольно просто, плюс к этому они достаточно легкие, а себестоимость их минимальна. Все это обуславливает их популярность среди прочей запорной арматуры. Но не стоит забывать и про недостатки. Например, они не дают возможности перекрыть поток частично, возможно лишь полное перекрытие трубы. Для их установки, а соответственно перекрытия трубопровода, требуется достаточно много времени. При этом замыкается значительный участок.

Заглушки плоские межфланцевые – правильный выбор и использование

Форма межфланцевых заглушек может быть разная. Она зависит от того, где они будут использоваться. Так, для фланцев первого поколения используется заглушка межфланцевая с хвостовиком ГОСТ 12815-80, именуемая еще плоской. Если фланцевое соединение имеет впадину и выступ, то запорное устройство должно иметь аналогичные параметры. То же самое касается и заглушек с пазами. В том случае, если данная запорная арматура должна обеспечивать безопасность работ на высоком уровне, используют изделие из прочной стали. Есть два способа изготовления заглушек. Первый – это литье. В этом случае заглушка отливается из расплавленного материала. Второй способ – резка. Из заранее заготовленного материала по шаблону нарезаются заготовки (части межфланцевой заглушки), которые потом свариваются между собой.

В том случае, если данная запорная арматура должна обеспечивать безопасность работ на высоком уровне, используют изделие из прочной стали. Есть два способа изготовления заглушек. Первый – это литье. В этом случае заглушка отливается из расплавленного материала. Второй способ – резка. Из заранее заготовленного материала по шаблону нарезаются заготовки (части межфланцевой заглушки), которые потом свариваются между собой.

Заглушки, изготовленные первым способом, имеют более низкую себестоимость, ведь отходы при таком производстве минимальны. Но при литье могут образоваться полости, от этого снижается качество. У заглушек, произведенных вторым способом, качество выше, но выше и их стоимость. Для установки поворотной заглушки необходимо ее глухую часть соединить с фланцевым соединением. В том случае, если она повернута таким образом, что сплошной диск находится между фланцевыми поверхностями, отверстие закрыто. Если же между фланцами располагается кольцо, имеющее отверстие – сечение открыто. Если необходимо перекрыть трубу, выполняют следующие работы. Сначала раскручивают шпильки, при этом остается верхняя деталь. Вот вокруг нее и производят поворот заглушки так, чтобы сплошное кольцо находилось между фланцами. После того как эти работы выполнены, снова производят установку шпилек и с их помощью стягивают шпильку.

Если необходимо перекрыть трубу, выполняют следующие работы. Сначала раскручивают шпильки, при этом остается верхняя деталь. Вот вокруг нее и производят поворот заглушки так, чтобы сплошное кольцо находилось между фланцами. После того как эти работы выполнены, снова производят установку шпилек и с их помощью стягивают шпильку.

- Автор: Михаил Малофеев

- Распечатать

Оцените статью:

(2 голоса, среднее: 3 из 5)

Поделитесь с друзьями!

Заглушка закрытая с рукояткой стальная 12″ DN 300 Class 300 Male RTJ ASME B 16.48

Заглушка закрытая с рукояткой стальная 12″ DN 300 Class 300 Male RTJ ASME B 16.48- ДЕТАЛИ ТРУБОПРОВОДОВ, ФИТИНГИ ANSI, AISI, ASTM, ASME, EN, DIN

- Отводы ASME B 16.

9

9 - Отводы ASME B 16.11

- Отводы DIN 11852, DIN 11865, EN 10253-2, EN 10253-4

- Переходы ASME B 16.9

- Переходы EN, DIN

- Тройники ASME B 16.9

- Тройники ASME B 16.11

- Тройники DIN, EN

- Заглушки ASME B 16.9

- Заглушки ASME B 16.11

- Крестовины ASME B 16.11

- Бобышки (переходники) ASME B 16.11

- Футорки (резьбовые втулки) ASME B 16.11

- Муфты / полумуфты ASME B16.11

- Пробки (заглушки) резьбовые ASME B 16.11

- Отводы ASME B 16.

- ФЛАНЦЫ, ЗАГЛУШКИ ПОВОРОТНЫЕ ASME, EN, DIN

- Фланцы ASME B 16.5

- Фланцы ASME B 16.47 B

- Фланцы EN 1092-1

- Фланцы DIN

- Заглушки ASME B 16.48

- Трубы EN, ASTM, API, DIN, AISI

- Трубы по API

- Трубы по EN

- Трубы по ASTM

- Трубы по AISI

- Трубы по DIN

- СОРТОВОЙ ПРОКАТ EN, AISI, ASTM, DIN, UNI

- Прутки (Круги) стальные ASTM

- Прутки (Круги) нержавеющие ASTM

- Прутки (Круги) стальные EN, DIN, UNI

- Прутки (Круги) нержавеющие EN

- ЛИСТОВОЙ ПРОКАТ EN, AISI, ASTM

- Листы металлические по EN, AISI, ASTM

- ДЕТАЛИ ТРУБОПРОВОДОВ ПО РОССИЙСКИМ СТАНДАРТАМ ГОСТ, ОСТ, ОТТ, ТУ, СТО, СТО ЦКТИ

- Фланцы

- Вставки электроизолирующие ВЭИ (монолитные муфты ИММ)

- Днища и заглушки

- ОТВОДЫ

- ДЕТАЛИ ТРУБОПРОВОДОВ НА ВЫСОКОЕ ДАВЛЕНИЕ

- Отводы и Колена

- Тройники переходные

- ШТУЦЕРА

- ПЕРЕХОДЫ

- Блок с диафрагмами

- БОБЫШКИ

- Угольники точеные

- Кольца

- Тройники точеные

- Донышки

- ОТВЕТВЛЕНИЯ

- Пробки

- Блоки с соплами

- Патрубки блоков

- Реперы

- Наконечники

- Фланцы

- ДЕТАЛИ ТРУБОПРОВОДА НА ВЫСОКОЕ ДАВЛЕНИЕ

- Опоры трубопроводов

- ОПОРЫ СЕРИЯ 5.

900-7 ВЫПУСК 1

900-7 ВЫПУСК 1 - ОПОРЫ НТС 65-06

- ОПОРЫ ОСТ 34-10-610-93-ОСТ 34-10-623-93

- ОПОРЫ ОСТ 108.275.25-80- ОСТ 108.275.67-80

- ОПОРЫ АЛЬБОМ 1-487-1997

- ОПОРЫ ОСТ 36-146-88

- ОПОРЫ ГОСТ 14911-82

- ОПОРЫ СЕРИЯ 4.903-10 ВЫПУСК 4

- ОПОРЫ СЕРИЯ 4.903-10 ВЫПУСК 5

- ОПОРЫ СЕРИЯ 5.903-13 ВЫПУСК 7-95

- ОПОРЫ СЕРИЯ 5.903-13 ВЫПУСК 8-95

- ОПОРЫ Л8-508.000-Л8-518.000

- ОПОРЫ Л8-138.000-Л8-200.000

- ПОДВИЖНЫЕ ОПОРЫ ТРУБОПРОВОДОВ

- ОПОРЫ СЕРИЯ 5.

- Запорная арматура

- Краны шаровые

- Задвижки

- Клапаны СППК

- Затворы

- Насосные агрегаты

- Клапаны

- Метизы, крепеж, прокладки

- Российский крепеж (ГОСТ)

- Европейский крепеж (DIN, ISO)

- Крепеж по стандарту ASME

- Прокладки ASME B 16.20

Артикул: Н/Д

- Описание

- Технические характеристики и размеры

- Отзывы (0)

- Доставка

Заглушки закрытые с рукояткой (хвостовиком) или Paddle blank — это детали трубопровода, которые устанавливаются между фланцами и предназначены для перекрытия потока транспортируемой рабочей среды в трубопроводе.

Конструкция заглушек межфланцевых —

Paddle blankЗаглушка закрытая с рукояткой — это металлическая деталь, в виде глухого диска с рукояткой (хвостиком). Изготавливается заглушка ASME B 16.48 методом вырезки из листа, литья или ковки. Заглушка может изготавливаться как с приварной рукояткой, так и с цельнолитой. По сравнению с открытой заглушкой — здесь отсутствует отверстие на конце рукоятки.

Закрытая заглушка может находиться только в одном положении: «закрыто».

Данная закрытая заглушка всегда эксплуатируется с открытой заглушкой с рукояткой. Их смена происходит по необходимости производственного процесса: если нужно заглушить поток рабочей среды, то открытую заглушку заменяют на закрытую. Для смены заглушек раскручивание всех болтов фланцевого соединения не требуется.

Преимущество применения заглушек Paddle blank и Paddle spacer — это габаритные размеры, по сравнению с поворотной заглушкой (обтюратором) в сборе.

В заглушке закрытой с рукояткой Male ring-type-joint facing (RTJ) — или Paddle blank ASME B 16.48 — может быть предусмотрена овальная или восьмиугольная кольцевая форма. Размеры колец должны соответствовать стандарту ASME B16.20, за исключением H = C + T, где C-высота кольца, указанная в стандарте ASME B16.20, а T-толщина прокладки лопастей.

Заглушка закрытая с рукояткой Male ring-joint facing (M/RTJ) Paddle blank — совмещает 2 функции: заглушки и металлической прокладки.

Межфланцевая заглушка монтируется во фланцевое соединение. Геометрия ее поверхности полностью повторяет форму присоединяемых фланцев типа RJ по стандарту ASME B 16.5. Герметичность соединения между фланцами и поворотной заглушкой обеспечивается за счет соответствия исполнений уплотнительных поверхностей.

Типы исполнений соединительной поверхности ответных фланцев:

- FF — плоская;

- RF — с соединительным выступом;

- RJ — под круглую овальную прокладку;

- RТJ — с впадиной под прокладку овального сечения.

Преимущества использования межфланцевых заглушек

- подходят для многократного использования;

- невысокая стоимость;

- небольшой вес;

- оперативное глушения труб на время ремонта и гидроиспытаний отдельных веток трубопровода;

- оперативный ввод трубопровода в эксплуатацию.

Назначение поворотной заглушки: применяют в химической, нефтехимической, нефтеперерабатывающей, газовой, нефтяной промышленности, а также в сфере жилищно-коммунального хозяйства.

Марки стали: ASTM A105, ASTM A182 Gr. F11 CL 2, ASTM A182 Gr. F22, ASTM A182 Gr. F9, ASTM A350 Gr. LF2 CL 1, ASTM A694 Gr. F60.

Описание

Стандарт: ASME B 16. 48

48

Тип соединительной поверхности: RJ — с пазом под прокладку

Номинальный размер, NPS: 12″

Номинальный диаметр, DN: 300

Номинальное давление, Class: 300

Наружный диаметр O, мм: 413

Ширина рукоятки, W мм: 121

Толщина t, мм: 35,1

Длина рукоятки L, мм: 152

ООО «СНГ-Экспорт» осуществляет поставки заглушек закрытых с рукояткой из легированных и углеродистых сталей по Стандарту ASME B 16.48 как крупным оптом, так и небольшими розничными партиями. Вся продукция прошла проверку на соответствие стандарта ASME B 16.48.

Направляйте заявки на заглушки по Стандарту ASME B 16.48 на электронную почту [email protected].

Наши специалисты помогут Вам подобрать необходимую продукцию на выгодных для Вас условиях!

Только зарегистрированные клиенты, купившие этот товар, могут публиковать отзывы.

Как получить товар:

- Самовывоз

- Доставка курьером

- Транспортная компания

- Доставка сборным грузом

- Авиадоставка

- Доставка отдельным автотранспортом

- Ж/д доставка

Подробнее

ООО «СНГ-Экспорт» совершает комплексные поставки металлопроката, запорной арматуры, метизов, деталей и опор трубопровода по международным стандартам: EN, DIN, ASME, ANSI, ASTM, API, AISI, ISO, MSS, UNI, BS, JIS, GB, а также по российским стандартам: ГОСТ, ОСТ, ОТТ, ТУ, СТО, СТО ЦКТИ.

ООО «СНГ-Экспорт» является официальным представителем заводов стран: Чехии, Великобритании, Германии, Польши, Италии, Китая, России. Логистика, страхование груза, ВЭД под ключ, сертификаты. Массовое, серийное, единичное производство по международным стандартам и индивидуальным проектам (чертежам) из специальных сталей и сплавов. Вся продукция проходит испытания на соответствие международного и отечественного стандартов, предоставляется полный пакет документов.

Логистика, страхование груза, ВЭД под ключ, сертификаты. Массовое, серийное, единичное производство по международным стандартам и индивидуальным проектам (чертежам) из специальных сталей и сплавов. Вся продукция проходит испытания на соответствие международного и отечественного стандартов, предоставляется полный пакет документов.

Производим поставки для: нефтегазовой, металлургической, химической, пищевой, целлюлозно-бумажной, легкой, обрабатывающей и других отраслей промышленности.

Направляйте запросы на электронную почту [email protected] или звоните по телефонам:

8 (800)551-40-91;

+7 (910)878-99-38.

Наши специалисты помогут Вам подобрать необходимую продукцию на выгодных для Вас условиях!

ИжевскИркутскКазаньКраснодарНижний НовгородНовосибирскПензаПермьРязаньСамараСанкт-ПетербургСтавропольТулаТюменьУфаХабаровскЯрославль xОставить заявку

Каталог

Патент США на устройства и способы обработки пластин с микроэлементами Патент (Патент № 5,984,391, выданный 16 ноября 1999 г.

)

)ПРЕДПОСЫЛКИ ПРЕДПОСЫЛКИ

Из уровня техники известны системы обработки пластин. Как правило, полупроводниковые пластины обрабатываются в различных камерах и механически перемещаются между камерами с помощью роботизированного транспорта. Эти пластины имеют диаметр, например, восемь дюймов и имеют одну плоскую поверхность, подвергнутую полупроводниковым процессам. Роботизированный транспорт поддерживает пластину на другой поверхности; поэтому обычно первая поверхность направлена вверх, а роботизированный транспорт поддерживает вторую поверхность под пластиной.

Для этого в роботизированном транспорте обычно используется приспособление с тремя (или более) зубцами, которое поддерживает пластину во время транспортировки. Зубцы приспособления покрыты неабразивным материалом по отношению к пластине, например резиной, и имеют такой размер, чтобы обеспечить контакт с достаточной площадью поверхности для предотвращения скольжения во время горизонтального движения пластины через камеры.

РИС. 1 и 1А показано приспособление 8 для работы с пластинами предшествующего уровня техники. На фиг. 1 показан вид сбоку приспособления 8, поддерживающего пластину 10. Пластина 10 имеет первую поверхность 10а и вторую поверхность 10b. Первая поверхность 10а используется для осаждения селективных полупроводниковых материалов на пластину 10, например, путем ионной имплантации при комнатной температуре. Крепление 8 включает в себя три репрезентативных выступа 14, поддерживаемых основанием 12, которые покрыты резиновыми прокладками 16 для обеспечения хорошего фрикционного контакта с пластиной 10 во время движения 18. Прокладки 16 обычно имеют размер от примерно 1/16 дюйма до 1/4 дюйма. » в диаметре для обеспечения хорошего контакта с поверхностью 10b. ИНЖИР. 1А показан вид сверху пластины 10 и расположение прокладок 16, выполненное таким образом, чтобы обеспечить достаточную поддержку. Подушечки 16 на фиг. 1А иллюстративно показаны пунктирными линиями.

Проблема с креплением 8 на фиг. 1 и 1A, заключается в том, что он не выживает в процессах, связанных с высокими температурами, таких как плазменный CVD, термический CVD, плазменное осаждение из паровой фазы («PVD») и травление, а также отжиг. Эти процессы могут включать температуры до шестисот градусов по Цельсию. Кроме того, такие процессы, как CVD и PVD, обычно выполняются в вакуумной среде; и резина выделяет газы, представляя нежелательные частицы и материал в процессе осаждения. Чтобы решить эту проблему, в известном уровне техники прокладки 16 заменены термостойким материалом, таким как кварц. Хотя это решает проблему высокой температуры, кварц и другие термостойкие материалы, используемые в известном уровне техники, такие как латунь и оксид алюминия, имеют низкие коэффициенты трения с кремнием. Следовательно, движения 18 должны происходить при малых боковых ускорениях, чтобы пластина 10 оставалась на креплении 8 во время транспортировки. Например, типичные ускорения для резиновых прокладок могут составлять примерно до 0,5 g; а ускорения для кварца не превышают 0,1g.

1 и 1A, заключается в том, что он не выживает в процессах, связанных с высокими температурами, таких как плазменный CVD, термический CVD, плазменное осаждение из паровой фазы («PVD») и травление, а также отжиг. Эти процессы могут включать температуры до шестисот градусов по Цельсию. Кроме того, такие процессы, как CVD и PVD, обычно выполняются в вакуумной среде; и резина выделяет газы, представляя нежелательные частицы и материал в процессе осаждения. Чтобы решить эту проблему, в известном уровне техники прокладки 16 заменены термостойким материалом, таким как кварц. Хотя это решает проблему высокой температуры, кварц и другие термостойкие материалы, используемые в известном уровне техники, такие как латунь и оксид алюминия, имеют низкие коэффициенты трения с кремнием. Следовательно, движения 18 должны происходить при малых боковых ускорениях, чтобы пластина 10 оставалась на креплении 8 во время транспортировки. Например, типичные ускорения для резиновых прокладок могут составлять примерно до 0,5 g; а ускорения для кварца не превышают 0,1g. Это снижает эффективность и выход продукции.

Это снижает эффективность и выход продукции.

Соответственно, целью изобретения является создание устройства, которое уменьшает или устраняет вышеупомянутые проблемы предшествующего уровня техники.

Еще одна цель изобретения состоит в том, чтобы создать приспособление для работы с пластинами, устойчивое к высоким температурам и обеспечивающее высокое поперечное ускорение по сравнению с предшествующим уровнем техники.

Эти и другие объекты станут очевидными в последующем описании.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном аспекте изобретение предлагает устройство для обработки пластин с трехзубцовым (или более) креплением с алмазным наконечником для поддержки пластины во время обработки. Элементы с алмазными наконечниками расширяют и поддерживают пластину снизу и взаимодействуют с микроструктурами поверхности пластины, чтобы ограничить боковое перемещение пластины относительно фиксатора.

В другом аспекте изобретение использует теорию о том, что поперечная сила, необходимая для устранения статического трения между пластиной и подушечками, равна нормальной силе (т. е. создаваемой весом пластины), умноженной на коэффициент трения между материалы (т. е. подложка пластины и материал прокладки). Обратите внимание, что, по крайней мере, в первом порядке трение покоя не зависит от площади поверхности колодки. Желательно иметь высокое боковое трение, чтобы пластину можно было транспортировать с относительно высокими боковыми ускорениями. В соответствии с изобретением каждый зубец и подушечка предшествующего уровня техники заменены острым заостренным наконечником, таким как алмазная игла, которая внедряется в структуру микроповерхности пластины, ограничивая боковое движение и обеспечивая высокие боковые ускорения.

е. создаваемой весом пластины), умноженной на коэффициент трения между материалы (т. е. подложка пластины и материал прокладки). Обратите внимание, что, по крайней мере, в первом порядке трение покоя не зависит от площади поверхности колодки. Желательно иметь высокое боковое трение, чтобы пластину можно было транспортировать с относительно высокими боковыми ускорениями. В соответствии с изобретением каждый зубец и подушечка предшествующего уровня техники заменены острым заостренным наконечником, таким как алмазная игла, которая внедряется в структуру микроповерхности пластины, ограничивая боковое движение и обеспечивая высокие боковые ускорения.

В других аспектах заостренные наконечники сделаны из алмаза. Форма наконечника составляет примерно от сорока пяти до ста двадцати градусов и выбирается как компромисс между боковым сопротивлением (то есть вызванным остротой) и износом наконечника с течением времени. В предпочтительном аспекте наконечник также должен быть устойчивым к истиранию такими материалами, как кремний и полупроводниковые пленки и оксиды, используемые в таких процессах, как ХОПФ. Это одна из причин, почему алмаз хорошо работает: он тверже других поверхностей и не царапается.

Это одна из причин, почему алмаз хорошо работает: он тверже других поверхностей и не царапается.

Изобретение также обеспечивает другие поверхности наконечника, включая сапфир, молибден, вольфрам и сталь.

Далее изобретение описано дополнительно в связи с предпочтительными вариантами осуществления, и становится очевидным, что специалисты в данной области техники могут выполнять различные добавления, вычитания и модификации, не выходя за рамки объема изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Более полное понимание изобретения может быть получено при обращении к чертежам, на которых:

РИС. 1 и 1А показано приспособление для обработки пластин известного уровня техники;

РИС. 2 показан вид сбоку системы обработки вафель, сконструированной в соответствии с изобретением;

РИС. 3 — вид в перспективе одного наконечника, выполненного в соответствии с изобретением;

РИС. 4 и 4А показаны конструкция концевого эффектора и кварцевой пластины, сконструированная в соответствии с предшествующим уровнем техники;

РИС. 5 показана одна конфигурация комбинации алмазного щупа и стальной основы, используемой в соответствии с изобретением; и

5 показана одна конфигурация комбинации алмазного щупа и стальной основы, используемой в соответствии с изобретением; и

РИС. 5А показывает репрезентативный размер комбинации ФИГ. 5;

РИС. 6 показан вид сверху известного концевого эффектора;

РИС. 7 показано поперечное сечение заглушки, используемой для размещения наконечника стилуса внутри концевого зажима, показанного на ФИГ. 6, согласно изобретению;

РИС. 8 показан алмазный щуп и втулка, которые плотно прилегают к заглушке, показанной на фиг. 7;

РИС. 9 показана одна игла для обработки пластин, сконструированная в соответствии с изобретением, взаимодействующая с полупроводниковой пластиной; и

РИС. 9А показывает дополнительные микроскопические детали острия стилуса, показанного на ФИГ. 9;

РИС. 9B иллюстрирует теоретический график напряжений, возникающих на кремниевых пластинах, когда они опираются на три наконечника стилуса по изобретению;

РИС. 10 показана одна альтернативная конфигурация комбинации алмазного щупа и стальной основы, используемой в соответствии с изобретением, включая канавку для сбора твердых частиц; и

РИС. 11 показано приспособление для работы с пластинами с приводом от электродвигателя, включая обратную связь, для управления ударом между алмазными наконечниками и пластинами в соответствии с изобретением.

11 показано приспособление для работы с пластинами с приводом от электродвигателя, включая обратную связь, для управления ударом между алмазными наконечниками и пластинами в соответствии с изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 2 показан вид сбоку системы обработки вафель, сконструированной в соответствии с изобретением. Роботизированный транспорт 50 имеет крепление 52, которое включает в себя три выступа 54а-54с. Каждый из выступов 54а-54с имеет алмазный наконечник 56, который является небольшим по сравнению с микроэлементами 60 пластины 62 (обратите внимание, для ясности иллюстрации, что микроэлементы 60 и кончики 56 показаны не в масштабе и на самом деле намного больше). меньше по сравнению с другими показанными элементами).

Форма одного из наконечников 56 показана на фиг. 3. Предпочтительно угол .theta. наконечника 56 находится между примерно 45°С. и 120°, в зависимости от желаемого срока службы наконечника, материала пластины, чистоты поверхности пластины и других факторов.

РИС. 4 показан вид в поперечном сечении одной известной конструкции установки кварцевой прокладки 72 в концевой эффектор 70, что является термином, используемым для описания манипулятора робота, который входит в камеры процесса CVD и выходит из них. На фиг. 4, концевой зажим 70 из нержавеющей стали имеет кварцевую прокладку 72, которая заклинена и закреплена в зажиме 70 через дисковую заглушку 74 из нержавеющей стали. Полупроводниковые пластины, такие как показаны пунктирной линией 69., опираются на верхнюю поверхность 72а подушки 72. На фиг. 4А показан вид сверху, дополнительные детали концевого зажима 70, включая размещение прокладки относительно пластины 69 на конце концевого зажима 70.

В соответствии с изобретением заглушка 74 на ФИГ. 4, может быть заменена алмазной иглой 75, закрепленной на стальной основе 76 или другом эквивалентном материале, таком как показано на фиг. 5. Основание 76 затем вставляется в концевой эффектор 77 для поддержки пластины 78 во время транспортировки через одну или несколько камер и полупроводниковых процессов. Типичный концевой эффектор изобретения изготовлен из нержавеющей стали 304. Основание 76 также изготовлено из нержавеющей стали 304. Форма иглы 75 обрезана под углом . например, семьдесят пять градусов. Примерные конструктивные размеры комбинации игла/основа показаны на фиг. 5А.

Типичный концевой эффектор изобретения изготовлен из нержавеющей стали 304. Основание 76 также изготовлено из нержавеющей стали 304. Форма иглы 75 обрезана под углом . например, семьдесят пять градусов. Примерные конструктивные размеры комбинации игла/основа показаны на фиг. 5А.

Алмазные метчики, которые можно модифицировать и использовать в соответствии с изобретением, можно приобрести в компании Bruce Diamond Corporation, в Эттлборо, штат Массачусетс. Эти алмазные метчики от Bruce Diamond Corporation имеют следующие номера деталей: HS-101A, HS-101S, HS. -105А, ГС-105С, МХС-500С, МХС-500А, ХС-201, ХС-301, ХС-401А, ХС-401С, МХС-600С, МХС-600А, УХС-800 и РХС; и может включать выбор из 60, 75, 90 и 120 градусов, включая угол для наконечника. В соответствии с изобретением такие надрезы и наконечники модифицируются и конструируются с использованием системы обработки пластин согласно изобретению, такой как система, показанная на фиг. 2.

РИС. 6 показан вид сверху типичного концевого зажима 100 предшествующего уровня техники, используемого при транспортировке пластин, таких как пластина 101 (показана пунктирной линией). Концевой эффектор 100 соединен с другими механизмами через сквозное отверстие 100а. ИНЖИР. 7 показана заглушка 110, сконструированная в соответствии с изобретением, которую можно использовать для размещения сквозных отверстий 102 концевого эффектора 100, показанного на фиг. 6, и так, чтобы в концевой эффектор 100 можно было легко вставить острую иглу. В качестве типичного примера сквозные отверстия 102 могут иметь диаметр 3,2 мм для размещения резиновых или кварцевых прокладок предшествующего уровня техники. Пробка 110 на фиг. Таким образом, фиг.7 показан с примерными размерами, соответствующими диаметру 3,2 мм. Наклонные стороны 110а заглушки 110 на фиг. 7, таким образом плотно прилегают к такому диаметру, чтобы заглушка 110 прочно удерживалась внутри эффектора 100.

Концевой эффектор 100 соединен с другими механизмами через сквозное отверстие 100а. ИНЖИР. 7 показана заглушка 110, сконструированная в соответствии с изобретением, которую можно использовать для размещения сквозных отверстий 102 концевого эффектора 100, показанного на фиг. 6, и так, чтобы в концевой эффектор 100 можно было легко вставить острую иглу. В качестве типичного примера сквозные отверстия 102 могут иметь диаметр 3,2 мм для размещения резиновых или кварцевых прокладок предшествующего уровня техники. Пробка 110 на фиг. Таким образом, фиг.7 показан с примерными размерами, соответствующими диаметру 3,2 мм. Наклонные стороны 110а заглушки 110 на фиг. 7, таким образом плотно прилегают к такому диаметру, чтобы заглушка 110 прочно удерживалась внутри эффектора 100.

РИС. 8 показан алмазный наконечник 120 и хвостовик 121 из нержавеющей стали, установленные во втулке 122, которая плотно входит в сквозное отверстие 112 заглушки 110 на фиг. 7. Таким образом, в комбинации заглушка 110 и комбинация наконечник/стержень/втулка 120/121/122 заменяют кварцевые или резиновые прокладки предшествующего уровня техники опорным приспособлением с алмазным наконечником, сконструированным в соответствии с изобретением. То есть резиновые или кварцевые прокладки предшествующего уровня техники, которые существуют в системах обработки пластин, могут быть модифицированы с помощью крепления алмазного щупа, как показано на фиг. 7 и 8.

То есть резиновые или кварцевые прокладки предшествующего уровня техники, которые существуют в системах обработки пластин, могут быть модифицированы с помощью крепления алмазного щупа, как показано на фиг. 7 и 8.

РИС. 9 показан один алмазный стилус 200 согласно изобретению, например, для использования в качестве наконечника 56 на фиг. 2. Щуп 200 включает в себя стальной хвостовик 202, промышленный алмаз 204 и соединение 206 припоем, которое соединяет хвостовик 202 с алмазом 204. Прилежащий угол α. обеспечивает острие 208, которое соответствует микроэлементам 210 пластины 212. Микроэлементы 210 пластины 212 обычно определяются производителем полупроводниковой подложки; и поверхность 212а обычно неполированная. Как показано, такие микроструктуры гораздо менее выражены на поверхности 212b пластины 212, поскольку эта поверхность 212b гладко отполирована.

Острие 208, как правило, не идеально острое. Скорее, есть открытость точки, которая детализирует, насколько «остра» точка. Ромб 204 и острие 208 более подробно показаны на фиг. 9А, включая теоретическую точку 208а и плоскую часть 209, представляющую реальную и микроскопическую детали точки 208. Обычно ширина или плоскостность части 209 составляет примерно от 0,0005 до 0,0008 дюйма. Участок 209 может быть изготовлен преднамеренно во время изготовления; или часть 209 может образоваться при обычном использовании, поскольку материал, который доходит до теоретического наконечника 208а, очень хрупкий.

Ромб 204 и острие 208 более подробно показаны на фиг. 9А, включая теоретическую точку 208а и плоскую часть 209, представляющую реальную и микроскопическую детали точки 208. Обычно ширина или плоскостность части 209 составляет примерно от 0,0005 до 0,0008 дюйма. Участок 209 может быть изготовлен преднамеренно во время изготовления; или часть 209 может образоваться при обычном использовании, поскольку материал, который доходит до теоретического наконечника 208а, очень хрупкий.

Угол .альфа. обычно составляет от 45 до 120 градусов. Меньшие углы делают наконечник более острым, но более хрупким; в то время как большие углы делают наконечник более тусклым, но менее хрупким. Таким образом, угол является компромиссом в отношении особенностей процессов. Например, для процессов, требующих высокой пропускной способности, точка 208 подвергается высоким ускорениям и впоследствии стрессовым воздействиям с пластинами. В таких условиях ожидается, что острие 208 будет до некоторой степени притуплено, например, чтобы образовать часть 209. на фиг. 9А.

на фиг. 9А.

Однако, несмотря на то, что затупление конца иглы снижает вероятность поломки наконечника, тупой наконечник, что более важно, увеличивает площадь контакта между наконечником и пластиной. Определенная площадь контакта необходима для уменьшения сжимающего напряжения на пластине. Таким образом, контактная область, например часть 209, фиг. 9А — должны иметь соответствующие размеры. Теоретическое напряжение в пластине равно весу пластины, деленному на количество опорных наконечников и деленному на площадь контакта каждого наконечника. Это напряжение должно безопасно поддерживаться ниже прочности на сжатие пластины. Для кремниевых пластин значение прочности на сжатие составляет приблизительно 5,6E7 (кг/м 2 ). ИНЖИР. 9B иллюстрирует теоретические напряжения, создаваемые трехзубцовым опорным приспособлением для пластин, в зависимости от «диаметра точки», который представляет собой диаметр затупления контакта каждого наконечника. Как показано, затупление каждого наконечника для этой теоретической модели должно быть не менее 0,0008 дюйма или больше, если пластина изготовлена из чистого кремния.

Еще одной предпочтительной конструктивной особенностью изобретения является создание канавки вокруг алмазной иглы для сбора частиц внутри канавки, а не на кончике, как показано на фиг. 10. То есть экспериментально было показано, что расширенное использование конструкции стилуса, показанной на фиг. 5А, может привести к нежелательному состоянию, поскольку частицы прилипают к наконечнику и в конечном итоге снижают его полезность. ИНЖИР. 10, таким образом, показывает предпочтительную конфигурацию щупа, аналогичную фиг. 5A, за исключением канавки 308. В частности, за счет создания канавки (или «рова») вокруг наконечника 306 иглы частицы, образующиеся во время работы, имеют тенденцию падать и собираться внутри канавки 308, а не на наконечнике 306 или вокруг него.

РИС. 10, в частности, показана альтернативная или дополнительная конфигурация щупа и держателя 300 для установки опорных структур пластины с алмазным наконечником в концевой зажим, например концевой зажим 77 на ФИГ. 5. Базовый элемент 302, размер которого соответствует размеру концевого эффектора, удерживает хвостовик 304 из нержавеющей стали. Алмазный наконечник 306 устанавливается на хвостовик 304. Канавка 308 окружает наконечник 306, так что в случае падения твердых частиц вниз или вокруг наконечника 306 их можно собрать в канавке 308 до тех пор, пока они не будут очищены. Частицы, такие как частица 310, иногда образуются, когда наконечник 306 ударяется о пластину; и, таким образом, канавка 308 является желательной особенностью.

5. Базовый элемент 302, размер которого соответствует размеру концевого эффектора, удерживает хвостовик 304 из нержавеющей стали. Алмазный наконечник 306 устанавливается на хвостовик 304. Канавка 308 окружает наконечник 306, так что в случае падения твердых частиц вниз или вокруг наконечника 306 их можно собрать в канавке 308 до тех пор, пока они не будут очищены. Частицы, такие как частица 310, иногда образуются, когда наконечник 306 ударяется о пластину; и, таким образом, канавка 308 является желательной особенностью.

РИС. 11 показана система 400 обработки пластин, сконструированная в соответствии с изобретением для тщательного зацепления алмазных наконечников 402 с пластинами 404. То есть пропускная способность пластин в камерах обработки и из них важна для повышения производительности; и, следовательно, существует тенденция к увеличению ускорения, с которым такие наконечники приводятся в контакт с пластинами и несут их. Проблема в том, что высокие скорости могут повредить наконечник при ударе и/или снизить его производительность. Таким образом, система 400 уменьшает эту трудность, изменяя скорость движения так, чтобы игла соприкасалась с пластиной, обеспечивая мягкий контакт. То есть разрешены высокие скорости, за исключением того, что контур управления отслеживает расстояние между иглой и пластиной; и после этого уменьшает ускорение, чтобы смягчить удар.

Таким образом, система 400 уменьшает эту трудность, изменяя скорость движения так, чтобы игла соприкасалась с пластиной, обеспечивая мягкий контакт. То есть разрешены высокие скорости, за исключением того, что контур управления отслеживает расстояние между иглой и пластиной; и после этого уменьшает ускорение, чтобы смягчить удар.

РИС. 11, таким образом, включает в себя четырехзубцовое опорное приспособление 406 для пластин с алмазным наконечником, сконструированное таким образом, как описано выше. Двигатель 408 приводит в движение приспособление 406 относительно пластины 404 в направлении 410 по команде от контроллера 412 двигателя. технологические камеры — контроллер 412 приводит в действие двигатель 408, так что наконечники 402 перемещаются вверх, чтобы соприкоснуться с пластиной 404. Сначала двигатель приводится в действие с усилием, так что достигаются высокие ускорения; однако до того, как наконечники 402 коснутся пластины 404, фиксатор 406 замедляется, так что контакт между наконечником 402 и пластиной 404 не приводит к повреждению.