Плазменное напыление — АО Плакарт

- Главная

- Технологии

- Плазменное напыление

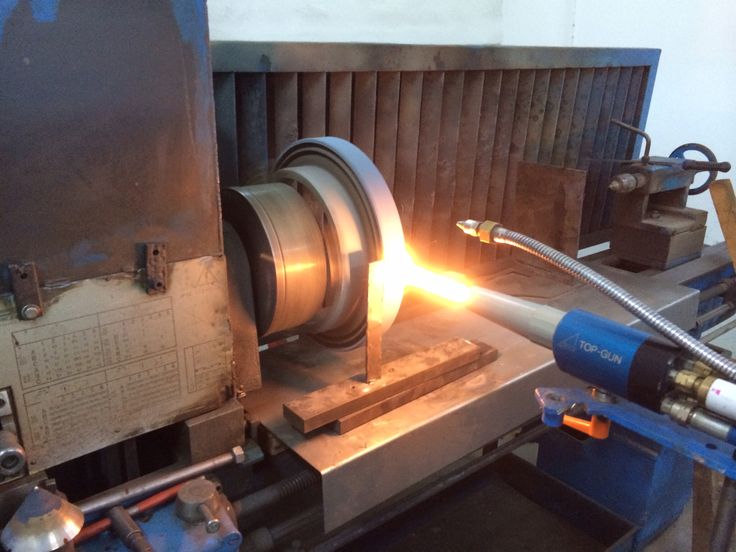

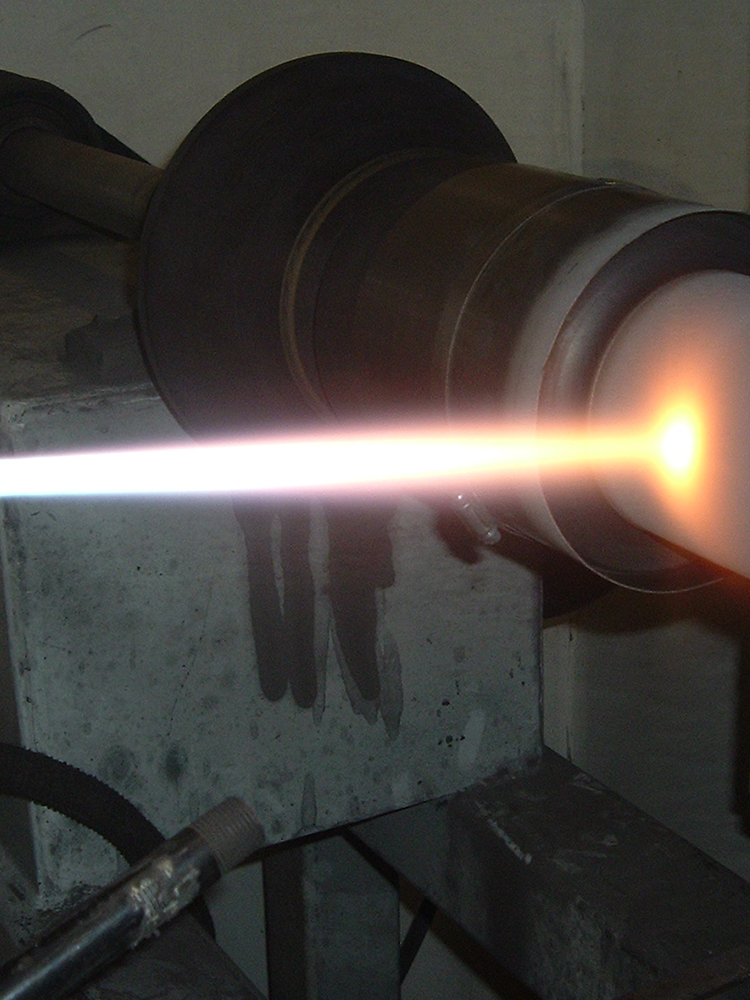

Плазменное напыление (APS, Air Plasma Spray, воздушно-плазменное напыление) — материал (порошок) будущего покрытия подается в плазматрон и нагревается до плавления и переносится на поверхность плазменным потоком.

Особенность плазменного напыления — высокая температура плазменной струи (до 20 — 22 тыс. градусов Цельсия), высокая скорость перемещения частиц в струе (до 500 м/с). Нагрев поверхности при этом не более 200 град.

С помощью установок атмосферного плазменного напыления Плакарт P-1000 можно наносить:

- износостойкие;

- коррозионностойкие;

- теплозащитные;

- уплотнительные;

- антифрикционные покрытия;

Плазменные установки Плакарт обеспечивают нанесение покрытий из широкого спектра керамических и металлических порошковых материалов на практически любые внешние и внутренние поверхности отверстий глубиной до 1000мм и диаметром более 125 мм.

Преимущества технологии воздушно-плазменного напыления:

- независимость нанесения покрытия от геометрии поверхности: стабильное качество покрытия обеспечивается как на плоских ровных поверхностях (листы, плиты), так и на крупногабаритных объектах и изделиях сложной формы;

- покрытие (металлы, твердые сплавы, керамику, металлокерамику, полимеры) можно наносить на металлы, пластик, и даже на не терпящие воздействия экстремально высоких температур. При этом практически не происходит деформации основного материала, на который напыляется покрытие;

- равномерное стабильное качество покрытия обеспечивается и на большой площади, и на ограниченных участках больших деталей;

- возможно напыление многослойного покрытия толщиной в несколько миллиметров, что очень важно при восстановлении геометрии изношенных деталей.

Покрытия, наносимые плазменным напылением, отличаются хорошей равномерностью, стабильностью, высокими плотностью и адгезией.

Установка плазменно-порошкового напыления Plakart Р-1000 предназначена для нанесения износостойких, коррозионностойких, теплозащитных, уплотнительных, антифрикционных и других покрытий, придающих рабочей поверхности деталей новые свойства и увеличивающие их рабочий ресурс. Большой выбор отработанных технологий напыления на данной установке позволяет получать хорошо повторяемые покрытия высокого качества.

В установке Plakart P-1000 в качестве плазмообразующего газа используется аргон и водород. При необходимости, в качестве плазмообразующих могут использоваться различные газовые смеси, азот, гелий (доп. опция) и др.

Плазменное напыление.

Принцип, оборудование плазменного напыления

Принцип, оборудование плазменного напыленияСодержание страницы

- Установки плазменного напыления

- Достоинства осевого ввода порошка

- Сводная таблица устройств термического напыления

Итак, в чем же состоит принцип плазменного напыления? Во всех устройствах плазменного напыления порошок приобретает температуру и скорость в струе горячего газа, создаваемого плазматроном. В свою очередь, плазматрон или плазменный генератор — это устройство, изобретенное в 1920-х годах, в котором электрическая дуга, горящая между катодом и анодом в ограниченном объеме (сопле), раздувается инертным газом и создает факел высокотемпературного восстановительного пламени.

Чем же так привлекателен этот принцип для решения задач термического напыления? Именно тем, что пламя плазматрона очень горячее и всегда строго восстановительное; присутствие кислорода в плазматроне категорически не допускается из-за быстрого, в противном случае, разрушения материалов электродов (парциальное давление кислорода в плазмообразующих газах определяется их чистотой и должно быть не выше 0,004%). Факел пламени плазматрона, при грамотном его применении, может не только восстановить активную металлическую поверхность из оксидных пленок на напыляемых частицах, но даже и очистить от оксидов саму поверхность субстрата. Подобную возможность предоставляет исключительно метод плазменного напыления.

Факел пламени плазматрона, при грамотном его применении, может не только восстановить активную металлическую поверхность из оксидных пленок на напыляемых частицах, но даже и очистить от оксидов саму поверхность субстрата. Подобную возможность предоставляет исключительно метод плазменного напыления.

В отношении плазменного напыления существует, в среде теоретиков и практиков термического напыления, ряд предрассудков, которые, в большинстве случаев, связаны не с процессом как таковым, а с недопониманием сути процесса напыления, недостатками конструкций конкретных устройств и с неправильным их применением. Обсудим эти предрассудки:

1. «Пламя плазмы слишком горячее и пригодно поэтому, только для напыления тугоплавких металлических и оксидных керамических материалов. Слишком высокая температура приводит к испарению части порошка и разрушению карбидов хрома и вольфрама».

Действительно, температура плазмы может достигать 20.000°C и более, что много выше, чем, например, температура ацетиленокислородного пламени (около 3000°C). Однако, температура пламени имеет очень мало общего с температурой напыляемых частиц. Не углубляясь в физику взаимодействия горячего газа с твердыми частицами, скажем только, что это взаимодействие очень сложное и зависит от большого количества параметров, в числе которых не только температура газа, его скорость, длина факела и размер частиц, но и химические составы газа и частиц. К тому же, решающее значение для передачи тепла от факела к частицам имеет не абсолютная температура пламени, а его светимость. Так, например, более горячее, но почти невидимое водородно-кислородное пламя нагревает частицы гораздо хуже, чем более холодное, но яркое (из-за светящихся нано частиц углерода) ацетилено-кислородное пламя. Светимость факела плазмы зависит от состава плазмообразующего газа, от размера и состава частиц, проходящих сквозь него. Интересно, что во многих случаях эта светимость меньше, чем у ацетиленокислородного пламени и ее приходится увеличивать разными способами, только чтобы придать частицам хотя бы минимальную необходимую температуру.

Однако, температура пламени имеет очень мало общего с температурой напыляемых частиц. Не углубляясь в физику взаимодействия горячего газа с твердыми частицами, скажем только, что это взаимодействие очень сложное и зависит от большого количества параметров, в числе которых не только температура газа, его скорость, длина факела и размер частиц, но и химические составы газа и частиц. К тому же, решающее значение для передачи тепла от факела к частицам имеет не абсолютная температура пламени, а его светимость. Так, например, более горячее, но почти невидимое водородно-кислородное пламя нагревает частицы гораздо хуже, чем более холодное, но яркое (из-за светящихся нано частиц углерода) ацетилено-кислородное пламя. Светимость факела плазмы зависит от состава плазмообразующего газа, от размера и состава частиц, проходящих сквозь него. Интересно, что во многих случаях эта светимость меньше, чем у ацетиленокислородного пламени и ее приходится увеличивать разными способами, только чтобы придать частицам хотя бы минимальную необходимую температуру. Так как длина пламени газопламенных устройств также часто превышает длину факела плазмы, получается «парадокс»: грубозернистые металлические порошки нагреваются в устройствах порошкового газопламенного напыления сильнее, чем в более мощных и «горячих» устройствах плазменного напыления.

Так как длина пламени газопламенных устройств также часто превышает длину факела плазмы, получается «парадокс»: грубозернистые металлические порошки нагреваются в устройствах порошкового газопламенного напыления сильнее, чем в более мощных и «горячих» устройствах плазменного напыления.

2. «Скорость частиц при плазменном напылении недостаточна для получения плотных покрытий».

Скорость потока газа и частиц в нем определяется не принципом образования пламени, а исключительно конструкцией устройства. В настоящее время существуют промышленные устройства плазменного напыления с соплом Лаваля, обеспечивающие частицам сверхзвуковую скорость.

3. «Для напыления металлов годятся только дорогостоящие установки вакуумного плазменного напыления, а установки атмосферного плазменного напыления непригодны из-за окисления металлических частиц».

Подобное утверждение приходится, как ни странно, слышать довольно часто, даже от людей, практически занимающихся плазменным напылением, особенно применительно к покрытиям из MCrAlY для лопаток газовых турбин. На самом же деле, в этом утверждении происходит типичная подмена понятий: чисто металлические покрытия из легкоплавких никелевых сплавов, полученные вакуумным плазменным напылением (VPS), действительно лучше атмосферно напыленных (APS), но не из-за окисления частиц в плазме, а совсем по другой причине, о которой будет рассказано в разделе, посвященном вакуумному плазменному напылению. Окисление же металлических частиц в обоих этих способах происходит одинаково.

На самом же деле, в этом утверждении происходит типичная подмена понятий: чисто металлические покрытия из легкоплавких никелевых сплавов, полученные вакуумным плазменным напылением (VPS), действительно лучше атмосферно напыленных (APS), но не из-за окисления частиц в плазме, а совсем по другой причине, о которой будет рассказано в разделе, посвященном вакуумному плазменному напылению. Окисление же металлических частиц в обоих этих способах происходит одинаково.

Устройства атмосферного плазменного напыления ничем не отличаются от устройств вакуумного плазменного напыления. Разница не в самих устройствах, а в способе организации процесса напыления: атмосферное напыление проводится на воздухе, а при вакуумном напылении и плазматрон, и напыляемая деталь находятся в вакуумной камере под разряжением. Понятно, что атмосферное напыление гораздо доступнее и дешевле вакуумного, к тому же для больших деталей вакуумное напыление становится просто невозможным из-за нереального размера вакуумной камеры. Сами же плазматроны могут использоваться как для атмосферного, так и для вакуумного напыления.

Сами же плазматроны могут использоваться как для атмосферного, так и для вакуумного напыления.

Чтобы понятнее объяснить особенности плазменного напыления, перейдем к рассмотрению разных конструкций, существующих на сегодняшний день.

Установки плазменного напыленияУстройства плазменного напыления отличаются большим разнообразием конструкций. Будем рассматривать их от самых «традиционных» до самых «продвинутых».

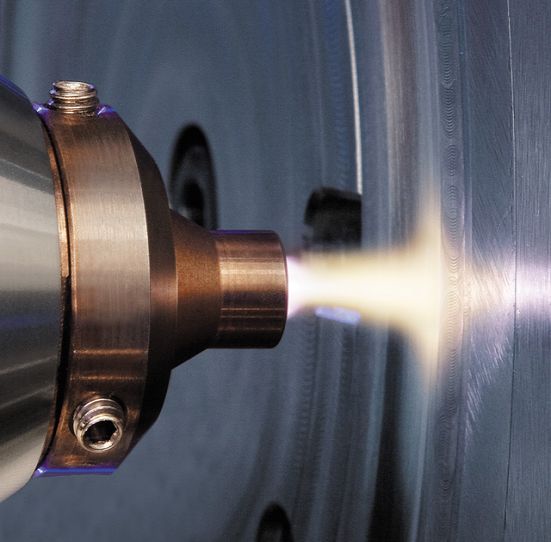

Наиболее распространенные устройства, — это устройства с одним катодом и одним анодом, и с вводом порошка снаружи короткого сопла, перпендикулярно к оси пламени.

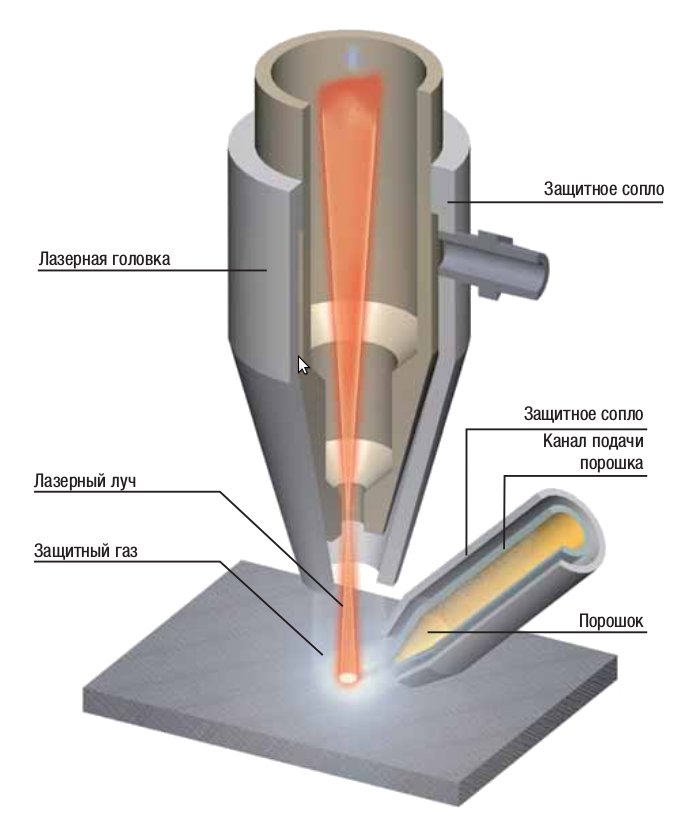

Принцип действия таких устройств показан на схеме (рисунок 28):

Рис. 28. Принцип плазменного напыления.

Как видно из схемы, короткое сопло плазматрона одновременно является анодом. Порошок вводится снаружи сопла перпендикулярно оси пламени, в непосредственной близости от дуги.

Самое популярное устройство этого типа, — плазматрон 3MB фирмы Sulzer Metco, который, с небольшими модификациями, существует уже больше 40 лет. На рисунке 29 представлены актуальные модели этой серии с максимальной мощностью 40 кВт.

На рисунке 29 представлены актуальные модели этой серии с максимальной мощностью 40 кВт.

Рис. 29. Плазматрон 3MB.

Несколько более новое и мощное (55 кВт) однокатодное устройство, — плазматрон F4, показанный на рисунке 30.

Рис. 30. Плазматрон F4.

Устройство 9MB, — один из самых мощных однокатодных плазматронов традиционного типа (80 кВт при токе 1000 А и напряжении 80 В) производится также фирмой Sulzer Metco (рисунок 31):

Рис. 31. Плазматрон 9MB

Традиционные однокатодные плазматроны других фирм мало отличаются от плазматронов Sulzer Metco: все они работают при относительно малом расходе газов, низком (< 100 В) напряжении и большом (до 1000 А) токе дуги. Ни один из традиционных плазматронов не позволяет достичь частицам скорости звука.

Достоинством плазматронов с небольшим расходом газов является возможность придания частицам очень высокой температуры (> 4000°C) из-за относительно долгого времени их пребывания в горячей зоне пламени рядом с дугой. Столь высокие температуры частиц позволяют расплавить практически любые керамические и металлические материалы.

Столь высокие температуры частиц позволяют расплавить практически любые керамические и металлические материалы.

Развитие техники плазменного напыления в последние двадцать лет идет по пути увеличения скорости частиц. Для придания частицам большей скорости необходимо увеличить давление плазмообразующих газов перед соплом, что автоматически приводит к повышению расхода газов и росту напряжения дуги.

Современное, мощное (до 85 кВт, ток до 379 А, напряжение до 223 В) устройство с одним катодом и анодом — это плазматрон 100HE американской фирмы Progressive Technologies Inc., который, благодаря большому давлению и расходу плазмообразующих газов, позволяет достичь скоростей частиц — близких к скорости звука (рисунок 32):

Рис. 32. Плазматрон 100HE.

Из-за высокой скорости плазмообразующего газа уменьшается время пребывания частиц в горячей зоне пламени и, соответственно, их температура. Для противодействия этому необходимо увеличивать мощность дуги и использовать в плазмообразующем газе большое количество водорода, который, благодаря процессу диссоциации-ассоциации молекул, удлиняет горячую зону пламени. Таким образом, плазматрон 100HE реализует температуру частиц, с размером 20-30 мкм, выше 2300°C при скорости около 250 м/сек, что делает возможным напылять покрытия из Cr3C2 — NiCr, Cr2O3 и Al2O3 с малой пористостью.

Таким образом, плазматрон 100HE реализует температуру частиц, с размером 20-30 мкм, выше 2300°C при скорости около 250 м/сек, что делает возможным напылять покрытия из Cr3C2 — NiCr, Cr2O3 и Al2O3 с малой пористостью.

Вторым направлением развития, в комбинации с увеличением расхода газов, является деление одной дуги на три части, которое позволяет улучшить стабильность и равномерность факела пламени, уменьшить износ электродов и увеличить суммарную мощность пламени. Типичным примером такого устройства является новейший плазматрон TriplexProTM-210 фирмы Sulzer Metco с одним анодом и тремя катодами, максимальной мощностью 100 кВт (рисунок 33):

Рис. 33. Плазматрон TriplexProTM.

1 – задняя часть корпуса; 2 – анодный стек; 3 – передняя часть корпуса; 4 – изолятор; 5 – накидная гайка; 6 – три катода в керамическом блоке; 7 – элемент анодного стека; 8 – канал плазмы; 9 – насадка с тремя порошковыми дюзами.

Технология Triplex от Sulzer Metco вошла в практику термического напыления в 90-х годах. Эти устройство обладают, по сравнению с плазматронами с одной дугой, существенно большим ресурсом и стабильностью результатов напыления. Для многих коммерческих порошков плазматроны Triplex позволяют также улучшить производительность и КПД напыления при сохранении качества покрытия.

Фирмой GTV GmbH выпущено, в обход патента Sulzer Metco на трехкатодные плазматроны, устройство GTV Delta с одним катодом и тремя анодами, которое, в принципе, является ухудшенной компиляцией TriplexPro (рисунок 34):

Рис. 34. Плазматрон GTV Delta.

Последнее, третье направление развития — это отказ от радиального ввода порошка в пользу гораздо более рационального — осевого. Ключевой элемент конструкции плазматрона с осевым вводом порошка — Convergens был изобретен в 1994 году американцем Люсьеном Богданом Дэльча (Delcea, Lucian Bogdan).

В настоящее время существует только одно подобное устройство, — плазматрон Axial III, максимальной мощностью 150 кВт, производства канадской фирмы Mettech, которое объединяет собой все три направления развития (большой расход газов, три дуги и осевой ввод порошка). Установки плазменного напыления с плазматроном Axial III производятся и распространяются также немецкой фирмой Thermico GmbH.

Установки плазменного напыления с плазматроном Axial III производятся и распространяются также немецкой фирмой Thermico GmbH.

На рисунках 35, 36 и 37 изображено само устройство Axial III и его конструктивная схема:

Рис. 35. Плазматрон Axial III.

Рис. 36. Вид на устройство Axial III со стороны сопла.

Рис. 37. Принципиальная схема Axial III.

Все современные установки плазменного напыления являются автоматическими, то есть, управление источниками тока, системой водяного охлаждения и расходом газов регулируется системой ЧПУ с визуализацией и сохранением рецептов на компьютере. Так, например, плазматрон Axial III поставляется фирмой Thermico GmbH в комплекте с компьютеризированной системой управления, самостоятельно проводящей зажигание дуг и выход на рабочий режим, выбор рецептов напыления, и осуществляющей контроль всех основных параметров: расхода трех плазмообразующих газов (аргона, азота и водорода), токов дуг, параметров системы водяного охлаждения. Эта же автоматическая система управляет и порошковым питателем.

Эта же автоматическая система управляет и порошковым питателем.

О порошковом питателе Thermico нужно сказать особо. Это, наиболее «продвинутое» на сегодняшний день в мире устройство позволяет не только постоянно регулировать массовый расход порошка и расход несущего газа (азота или аргона), но и допускает использование тонкозернистых порошков с плохой сыпучестью, непригодных, например, для питателей фирмы Sulzer Metco.

Автор лично, в течение долгого времени работал с плазматроном Axial III и может из своего опыта сказать, что несмотря на некоторые конструктивные недоработки, этот плазматрон представляет собой самое прогрессивное устройство термического напыления, объединяющее достоинства высокоскоростного напыления с высокой температурой строго восстановительного пламени. Главное же достоинство Axial III состоит в осевом вводе порошка.

Достоинства осевого ввода порошкаОсевой ввод порошка — это качественный скачок в технике плазменного напыления. Дело тут не только в том, что при осевом вводе значительно уменьшаются потери порошка, но и в том, что открываются возможности напыления совсем других порошковых материалов, непригодных для радиального ввода. Так как этот аспект является принципиально важным для понимания следующих разделов, остановимся на нем подробнее.

Так как этот аспект является принципиально важным для понимания следующих разделов, остановимся на нем подробнее.

Итак, что же происходит при радиальном вводе порошка в струю пламени на выходе из сопла? Перечислим недостатки такого ввода:

- Для радиального ввода пригодны только очень узкофракционные порошки, для которых необходимо точно подбирать давление несущего газа. Что это значит?: При недостаточном давлении несущего газа частицы порошка будут «отскакивать» от струи пламени, при слишком высоком давлении несущего газа они будут «простреливать» это пламя насквозь; если же порошок состоит из частиц разного размера, то подобрать «правильное» давление несущего газа в принципе невозможно: самые мелкие частицы будут всегда «отскакивать», а самые крупные — всегда «простреливать», то есть, ни тех ни других частиц в напыляемом покрытии не будет, а будут только какие-то «средние» частицы. Особенно трудно вводятся мелкозернистые порошки из-за их повышенного рассеяния несущим газом (типичное облако пыли вокруг факела).

- Увеличение скорости плазмообразующих газов усложняет радиальный ввод порошка, так как дополнительно сужаются интервалы необходимых давлений несущего газа и распределения частиц по размерам. На практике это означает следующее: чем выше скорость пламени, тем меньше КПД напыления при радиальном вводе порошка. Ввести же весь порошок в пламя без потерь невозможно ни при каких обстоятельствах.

- Расположение порошковых дюз рядом с горячей зоной пламени вызывает их разогрев, компенсирующийся только охлаждением газом, несущим порошок. Если же скорости охлаждающего газа недостаточно для охлаждения, то частицы порошка могут налипать на края отверстия дюз, образуя натеки.

Налипшие куски периодически отрываются от дюзы, попадают в пламя и вызывают характерный дефект — «плевание», приводящий к образованию грубых пористых включений в покрытии. Так как скорость истечения несущего газа строго связана с параметрами пламени (см. пункт 1), то возникает проблема: для некоторых порошков просто не существует параметров, убирающих эффект «плевания», особенно если эти порошки легкоплавкие и/или мелкозернистые.

Налипшие куски периодически отрываются от дюзы, попадают в пламя и вызывают характерный дефект — «плевание», приводящий к образованию грубых пористых включений в покрытии. Так как скорость истечения несущего газа строго связана с параметрами пламени (см. пункт 1), то возникает проблема: для некоторых порошков просто не существует параметров, убирающих эффект «плевания», особенно если эти порошки легкоплавкие и/или мелкозернистые.

Переход на осевое введение порошка позволяет полностью избавиться от вышеперечисленных проблем:

- Давление и скорость несущего газа больше не привязаны к параметрам пламени и порошка. Единственное условие, — давление несущего газа должно быть несколько выше давления плазмообразующего газа в сопле в месте ввода порошка. За счет осевого ввода, любой порошок полностью захватывается пламенем.

- Всегда можно подобрать такое давление несущего газа, при котором «плевания», связанного с налипанием порошка на край отверстия порошковой дюзы происходить не будет.

- Возможно использование порошковых смесей любой сложности и фракционного состава. Частицы разных размеров будут приобретать различные скорости и температуры, но все, в итоге, примут участие в образовании покрытия. То, что мелкие частицы при осевом вводе в пламя плазмы становятся значительно горячее крупных, открывает новые возможности для дизайна порошковых смесей. Созданию таких полифракционных композиций посвящена основная часть этой книги.

Автору очень повезло, что в его распоряжении в течение многих лет находился плазматрон Axial III с осевым вводом порошка. Если бы не это, то создание новых многокомпонентных покрытий было бы просто невозможно.

Сводная таблица устройств термического напыленияДля обобщения, прямого сравнения и систематизации всех способов термического напыления сопоставим свойства типичных устройств, а также их примерные цены в одной таблице (таблица 2):

Таблица 2. Сравнение устройств термического напыления.

| Свойства и характеристики | * Способы термического напыления | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| Использование порошка или проволоки | проволока | порошок | проволока | порошок | порошок | порошок | проволока | порошок |

| Максимальная скорость напыляемых частиц, м/сек | 100 | 50 | 200 | 800 | 1200 | 1000 | 100 | 400 |

| Максимальная температура напыляемых частиц, °C | 2800 | 2500 | 1700 | 1500 | 600 | 1200 | > 4000 | > 4000 |

| Размер частиц, образующих покрытие, мкм | 0,1 — 1000 | 10 — 150 | 0,1 — 1000 | 10 — 100 | 10 — 100 | 10 — 100 | 0,1 — 1000 | 1 — 50 |

| КПД напыления по напыляемому материалу | — | + | — | +++ | +++ | +++ | — | ++ |

| КПД напыления по расходу энергии | — | +++ | — | — | — | — | ++ | — |

| Минимальная пористость покрытия, об. | 10-15 | 10-25 | 5-10 | 2-3 | < 1 | < 1 | 5-10 | 0,5-3 |

| Термическая мощность устройств, кВт | 10-30 | 10-50 | 30-100 | 50-250 | 30-85 | < 20 | 20-150 | 25-150 |

| Производительность напыления, кг/час | 2-5 | 5-10 | 2-5 | 5-10 | 10-20 | < 1 | 10-30 | 2-5 |

| Распространенность коммерческих устройств и запчастей на мировом рынке | Много устройств | Много устройств | Мало устройств | Много устройств | Мало устройств | Нет устройств | Много устройств | Много устройств |

| Мобильность устройств | +++ | +++ | — | — | +++ для Dymet, — для остальных | — | +++ | — для APS — для VPS |

| Шумность устройств | — | +++ | — | — | — | — | — | — |

| Эмиссия паров и тонкой пыли | — | ++ | — | ++ | +++ | ++ | — | — |

| Цена отдельных устройств, € | 2. 000- 000-5.000 | 2.000- 3.000 | 10.000- 20.000 | 10.000- 50.000 | 10.000- 80.000 | нет | 10.000- 20.000 | 5.000- 30.000 |

| Цена автоматизированных установок без периферии, € | нет | 30.000- 50.000 | нет | 100.000- 250.000 | 100.000- 250.000 | нет | нет | 100.000- 250.000 |

| Цена автоматизированных установок с периферией «под ключ»: звукозащитной кабиной, фильтровентиляционной установкой, роботом и т.д., € | нет | 100.000- 500.000 | нет | 200.000- 600.000 | 200.000- 600.000 | нет | нет | 200.000- 600.000 для APS 1.000.000 и более для VPS |

| Сравнительная стоимость эксплуатации с учетом расходных материалов (кроме порошков и проволок), ресурса устройств и запасных частей, €/час | 10-15 | 5-15 | 30-60 | 40-100 | 40-100 | > 100 | 5-30 | 30-150 |

* Нумерация способов:

- Газопламенное напыление проволокой

- Газопламенное напыление порошком

- Сверхзвуковое газопламенное напыление проволокой

- Сверхзвуковое газопламенное напыление порошком (HVOF и HVAF)

- Холодное напыление порошком

- Детонационное напыление порошком

- Электродуговое напыление проволокой

- Плазменное напыление порошком (APS и VPS)

Просмотров: 3 628

Все, что вам нужно знать о плазменном напылении

Если вы слышали о плазменном напылении, но мало о нем знаете, вы не одиноки. В конце концов, для создания струи плазменного напыления необходимо создать безопасную и строго регулируемую рабочую среду. Эту среду трудно получить, потому что в ней рабочая газовая смесь проходит через электрическую дугу.

В конце концов, для создания струи плазменного напыления необходимо создать безопасную и строго регулируемую рабочую среду. Эту среду трудно получить, потому что в ней рабочая газовая смесь проходит через электрическую дугу.

Технологический разряд от электрической дуги требует больших специальных усилий для целей промышленного применения. Причем разряд формируется в промежутке между катодом и анодом. Результатом является быстрое выделение энергии, которое нагревает газовую смесь до обжигающей высокотемпературной плазмы с температурой 14 000 К.

Это краткое изложение процесса плазменного напыления, используемого для промышленных материалов, поэтому вы можете понять, почему вы не знакомы со всеми его движущимися частями. Вы понимаете преимущества покрытия плазменным напылением каждый раз, когда используете сковороду с покрытием Teflon®. Но существуют различные тепловые покрытия, используемые для других промышленных применений.

Покрытие для газопламенного напыления и покрытие для плазменного напыления относятся к одному семейству и иногда называются по имени друг друга. Информация ниже содержит подробную информацию о процессе и использовании плазменного напыления покрытия для тефлона® и других отраслей промышленности.

Информация ниже содержит подробную информацию о процессе и использовании плазменного напыления покрытия для тефлона® и других отраслей промышленности.

Определение покрытия плазменным напылением

Определение покрытия плазменным напылением является частью термического процесса. Термический процесс создает покрытие путем распыления материала в виде порошка в плазменное пламя с температурой 14 000 К. Материал ускоряется из-за сильного нагрева и ударов о материал подложки.

Когда процесс плазменного напыления остывает (вы можете найти морскую краску imron здесь), это называется «холодным процессом». Когда покрытие остывает, вы получаете защитное покрытие промышленной прочности. Это называется холодным процессом, потому что во время процесса температура подложки поддерживается низкой, поэтому у вас нет повреждений или искажений материала подложки.

Существуют задокументированные процедуры, которые необходимо соблюдать в любое время при реализации процесса нанесения покрытия плазменным напылением. Также проводятся проверки на каждом этапе процесса нанесения покрытия. Панели управления и устройства подачи порошка имеют замкнутый контур и откалиброваны в соответствии со стандартами ISO.

Также проводятся проверки на каждом этапе процесса нанесения покрытия. Панели управления и устройства подачи порошка имеют замкнутый контур и откалиброваны в соответствии со стандартами ISO.

Стандарты ISO точно откалиброваны, поскольку они оптимизируют впрыск порошка в плазменную струю. Проводятся даже испытания обрабатываемых образцов. Образцы и процессы регистрируются по номерам партий.

Процесс нанесения покрытия плазменным напылением сложен, детализирован и строго регламентирован.

Использование плазменных покрытий

Плазменное покрытие используется во многих типах промышленных применений. Это очень хороший вариант для защиты оборудования и любых отделочных материалов. Его часто используют в крупных отраслях. Универсальный процесс используется:

- Автомобилестроение

- Кулинария и приготовление пищи

- Медицина

- Морское и лодочное судостроение

- Авиакосмическая промышленность

- Нефтехимия

- Машиностроение и др.

В каждой из этих отраслей есть целевые и специфические области применения. На самом деле, для производства тефлона® был разработан специальный процесс плазменного покрытия, который обеспечивает антипригарное покрытие материалов. Плазменное покрытие для Teflon® было усовершенствовано путем создания уникального сочетания давления воздуха, времени распыления, размера сопла и расстояния распыления.

Области применения покрытий плазменным напылением

Некоторые области применения покрытий плазменным напылением помимо тефлона, используемого в кастрюлях и сковородках, включают, но не ограничиваются:

- Косметические принадлежности и средства личной гигиены, такие как плойки и фены.

- Многие игрушки для домашних животных имеют покрытие Teflon®.

- Кольцевые канавки уплотнения турбины авиадвигателя в области компрессора. Это связано с компонентами из карбида вольфрама / кобальта, чтобы противостоять износу.

- В автомобильной промышленности Teflon® используется для изготовления поршневых колец дизельных двигателей, деталей карбюратора, перепускных валов и многого другого.

- Медицинские и зубные имплантаты используют биосовместимые покрытия из гидроксиапатита.

- Солнечные панели и энергетика используют Teflon®. В камерах сгорания турбин используются термобарьерные покрытия на основе диоксида циркония.

Во всех вышеперечисленных отраслях применяется нанесение плазменных покрытий, поскольку оно чрезвычайно адаптивно. Толщина плазменного покрытия может составлять микрометры или миллиметры. Порошок является наиболее широко используемым материалом, но также можно использовать керамику и металлы.

Пять типов термических покрытий

Плазменное напыление — это только один из пяти типов термических покрытий. Выше вы читали об отраслях промышленности, использующих покрытия для термического напыления. Причина, по которой они так широко используются, заключается в том, что они защищают материалы, подвергающиеся воздействию экстремальных температур, химических веществ или условий окружающей среды.

Напыление пламенем горения

Напыление пламенем горения отлично подходит для материалов, которые не выдерживают экстремальных нагрузок, но все равно будут им подвергаться. Тип покрытия распылением не использует очень высокую скорость пламени. Поэтому покрытие менее прочно сцепляется с материалом.

Тип покрытия распылением не использует очень высокую скорость пламени. Поэтому покрытие менее прочно сцепляется с материалом.

Пламенное напыление также является одним из наименее дорогих процессов.

Плазменное напыление

Вы уже читали о плазменном напылении, в котором используется плазменная горелка для нагрева и распыления. Из-за адаптируемости плазменного напыления он очень популярен в различных отраслях промышленности. Полученное покрытие представляет собой надежное тонкое покрытие, используемое на различных веществах.

Высокоскоростное кислородно-топливное напыление (HVOF)

HVOF — это тип процесса нанесения покрытия термическим напылением, используемый в настоящее время большую часть времени. Плазменное напыление относится к тому же семейству. HVOF также использует факел. Когда в процессе используется факел, пламя может распространяться при каждом нажатии на сопло.

HVOF — прочное клейкое покрытие. Обладает высокой устойчивостью к коррозии. Каждый раз, когда вы видите соединения ротора вертолета, используется процесс покрытия.

Каждый раз, когда вы видите соединения ротора вертолета, используется процесс покрытия.

Двухпроводное электродуговое напыление

В процессе нанесения покрытия используется точка дуги, которая создается между двумя проводами, проводящими электрический заряд. Плавление происходит при соединении проводов. Сжатый воздух используется для процесса распыления покрытий.

Этот метод нанесения покрытия распылением популярен благодаря своей эффективности. Основными материалами, используемыми в этом процессе, в большинстве случаев являются алюминий и цинк.

Вакуумно-плазменное напыление

Этот конкретный процесс нанесения покрытия должен выполняться в контролируемой среде, даже если при этом используется низкая температура. Необходима контролируемая среда из-за комбинаций газов, используемых для получения точного давления, необходимого для распыления.

Каждый раз, когда вы смотрите на автомобильный бампер или аксессуары в автомобилях, такие как наружные зеркала заднего вида, используется вакуумное плазменное напыление.

Покрытия продукта обеспечивают превосходную ценность

В следующий раз, когда вам понадобится покрытие материала или технология термического напыления, мы являемся компанией по нанесению защитных покрытий, которая вам нужна. Именно поверхность вашего материала определяет метод покрытия, который может выполнить поставленную вами задачу. Подумайте об автомобильном бампере или лопастях винта вертолета, чтобы представить удивительное практическое применение характеристик материалов благодаря покрытиям, нанесенным методом термического напыления.

Если требуется плазменное напыление, обращайтесь к нам. Наша компания, инженеры и техники поддерживают тесные рабочие отношения с Dupont и Whitford. Эти компании являются промышленными гигантами, которые производят ассортимент продукции Teflon® и работают только с лучшими из них.

Свяжитесь с нами, когда будете готовы к лучшим в отрасли специалистам, которые помогут решить ваши потребности в долговечности и функциональных возможностях вашего материала.

Плазменное напыление | Процессы плазменного напыления

Получить предложение Свяжитесь с нами

Главная » Технологии обработки поверхностей » Плазменное напыление

Плазменно-электродуговое керамическое покрытие

Износостойкая поверхность с покрытием из оксида хрома

Съемники опорных подшипников и коррозионный износ, вызванный условиями окружающей среды и эксплуатации. Покрытия плотные и прочные, что делает плазменное напыление оптимальным вариантом для защиты и окраски оборудования.

Hannecard – ASB стремится предоставлять лучшие в отрасли покрытия для плазменного напыления и другие передовые технологии наплавки. Все оборудование откалибровано в соответствии со стандартами ISO для оптимизации процесса нанесения плазменного напыления. Все номера партий от наших поставщиков порошков регистрируются, и в большинстве случаев образцы обрабатываются для целей тестирования во время производственного распыления. Документированные процедуры записываются для каждой работы, а постоянные проверки выполняются для каждого критического шага, чтобы обеспечить постоянное качество покрытия.

Готовы начать? Запросите предложение или свяжитесь с нашей командой экспертов сегодня. Мы готовы предоставить комплексные и индивидуальные решения для нанесения покрытий плазменным напылением, чтобы повысить эффективность вашей работы и снизить затраты на техническое обслуживание.

Процесс плазменного напыления

Плазменное напыление наносится с использованием высокотемпературного процесса, при котором порошкообразный материал покрытия впрыскивается в плазменный шлейф. Материал быстро нагревается, а затем ускоряется к подложке. Как только он достигает поверхности, он начинает остывать, образуя твердое покрытие на подложке и добавляя ценность вашему окончательному и готовому изделию, компоненту или сборке.

Методы и особенности плазменного напыления

Процессы плазменного напыления очень универсальны и позволяют создавать керамические покрытия, которые могут защитить компоненты в самых суровых условиях. Другие преимущества керамических плазменных покрытий включают:

- Высокая термостойкость

- Чрезвычайная износостойкость

- Инертная химическая стойкость

Защитные материалы для плазменного напыления

Высокие температуры, связанные с плазменным напылением, позволяют использовать керамику и другие материалы с высокой температурой плавления. Вот некоторые из распространенных материалов, которые Hannecard – ASB использует для процессов плазменного напыления:

Вот некоторые из распространенных материалов, которые Hannecard – ASB использует для процессов плазменного напыления:

- Оксид алюминия

- Оксид хрома

- Оксид циркония

- И другие.

Характеристики толщины основаны на применении компонента, включая факторы износа и коррозии. Наряду с многослойными системами покрытий мы будем использовать специальные герметизирующие обработки для оптимизации характеристик покрытия. Специальные материалы покрытия также могут быть доступны по запросу.

Плазменное электродуговое напыление и диэлектрическое экранирование

Если электрический ток является проблемой, плазменные электродуговые покрытия также обеспечивают диэлектрическую защиту. Эти покрытия, используемые для широкого спектра промышленных применений, могут предотвратить прохождение тока через критические компоненты и возникновение вредного дугового разряда. Благодаря дополнительной защите в виде покрытия с плазменным напылением компоненты защищены от потенциально серьезной электрической коррозии и повреждений.