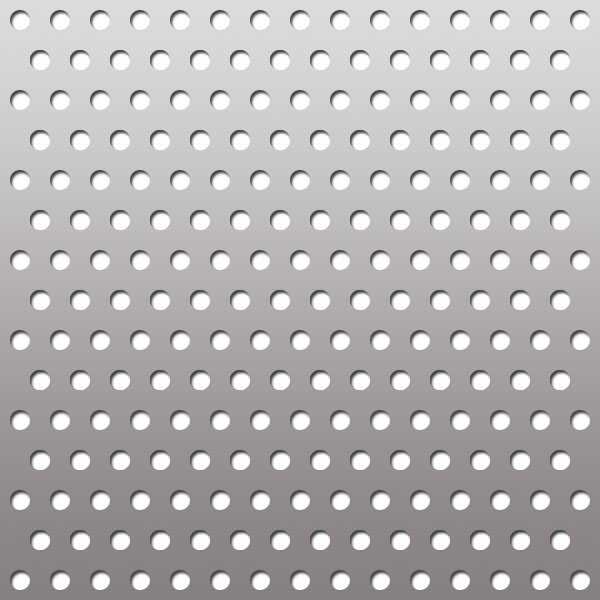

Перфорированная фанера

Современные технологии способствуют появлению новых строительных материалов. Потребность в древесине в строительной промышленности с каждым годом только растет. В это же время остро стоит вопрос бережного отношения к лесным ресурсам. В результате создаются новые материалы на основе использования отходов древесины или древесины низких сортов.

Производство перфорированной фанеры ХДФ

К такому виду материалов для стройиндустрии относится фанера, предлагаемая производителями в большом ассортименте. Один из видов – это перфорированная фанера или панели ХДФ (от англ. HDF – древесноволокнистая плита высокой плотности). Изготавливают перфорированную фанеру ХДФ путем прессования при высоких температурах древесных волокон.

В результате получаются высокоплотные, ровные листы. Перфорация ХДФ производится путем обработки листов, на фанеру наносится рисунок из отверстий одинаковой формы.

Перфорированная фанера может быть неокрашенной, в этом случае окраска производится при монтаже. Бывает так же окрашенная, с отделкой ламинатом, с пленкой “под алюминий”, шпоном перфорированная фанера: цена будет зависеть от вида отделки, используемого при производстве материала.

Преимущества перфорированных панелей ХДФ

Благодаря особенностям технологического процесса, перфорированная фанера отличается рядом положительных характеристик.

Это очень прочный материал, он не истирается и не коробится, относительно устойчив к влаге, хотя для помещений с высокой влажностью, например, таких, как баня или сауна, он не пригоден.

Листы перфорированной фанеры легко обрабатывать и изготавливать из них изделия различной формы. Разнообразие рисунков перфорации, а так же вариантов расцветок и фактур позволяет воплощать любые дизайнерские замыслы. Такое свойство, как стойкость к агрессивным воздействиям среды тоже является несомненным плюсом материала.

Большое количество достоинств, приводит к тому, что потребители все чаще делают свой выбор в пользу того, чтобы купить перфорированную фанеру с целью оформления и отделки интерьера.

Область применения перфорированных листов ХДФ

Используется перфорированная фанера ХДФ при обустройстве помещений очень широко. Всевозможные внутренние перегородки, двери, ламинат, так же отдельные детали мебели, как, например, стенки шкафов или дверцы – для изготовления всего этого применяется перфорированная фанера: цена готовых изделий значительно ниже, чем цена аналогичных, произведенных из массива дерева. Причем, следует заметить, что по качественным характеристикам перфорированная фанера не уступает, а где то и превосходит цельную древесину.

Купить перфорированную фанеру не составит труда, так как многие строительные компании предлагают ее в большом ассортименте.

На сегодняшний день перфорированная фанера является материалом, популярность которого быстро растет. Появившись на строительном рынке совсем недавно, она находит применение во многих областях строительной индустрии.

работаем с фанерой – Ярмарка Мастеров

Продолжаю публиковать советы для начинающих декупажников (и не только для них). Меня часто спрашивают «а как Вы это делаете?» Делюсь с вами своими наработками, сегодня работаем с фанерой и, как обычно, экономим — силы, нервы, деньги.

Вы захотели сделать себе для дома панно, вешалку, декоративную панель, табличку, меловую доску и так далее с основой из фанеры. Конечно, можно купить готовую заготовку-панно, но дешевле всего — купить фанеру в магазине и окрасить задекупажить. Особенно если таких кусков вам нужно несколько. (Для справки: Фанера состоит из нескольких слоев шпона, проклеенных таким образом, чтобы волокна в смежных пластах располагались перпендикулярно. Поэтому она и лишена основных недостатков древесины — способности растрескиваться, усыхать и так далее. Конечно, поскольку при изготовлении фанеры используются химикаты, а в частности, фенольные или карбомидформальдегиные клеи, по экологической безопасности дереву она значительно уступает).

Первое. Фанера продается в листах около 150х150 см (точнее — 1,525 х 1,525 м, можно найти и листы 2,44 х 1.22 м). В продаже чаще всего встречается из хвойных пород дерева и березовая, шлифованная и нешлифованная, разной толщины. Такой кусок с собой не унесешь. Но в более-менее крупных строительных магазинах вам приобретенный лист могут распилить за сравнительно небольшие деньги. Так что если вам нужно несколько кусков разного размера заранее дома заготовьте чертеж-раскладку для распила. Конечно, это если у вас нет «рукастого» мужа или друга с лобзиком.

Нам нужна шлифованная фанера первого (А) или второго (В) сорта — с малым количеством дефектов. Толщина листа должна соотноситься с размером нашего куска-заготовки. Например, для таблички размером менее 20х30 см подойдет фанера толщиной от 4-5 мм, больше — уже 6 мм, а если сторона панно больше 50 см — то и от 8 мм. Это мои рекомендации, получены на своем опыте и шишках. Почему нельзя использовать тонкую фанеру для изделий большого размера? Дело в том, что тонкая фанера, впитывая воду из краски, грунта, лака при высыхании может сильно деформироваться. Сделана она же из слоев дерева, а это живой, дышащий материал

Выбирая лист, проверьте его на наличие сколов, трещин, сучков и деформации: поставьте вертикально (обычно листы лежат стопкой) и посмотрите на торец фанеры — лист должен быть ровный, не перекошенный, без вздутостей по краям.

Итак, мы привезли фанеру домой. Начинаем грунтовать? Как бы не так! Для начала — сушим фанеру. Ведь часто листы лежат во влажных помещениях, вбирая в себя влагу из воздуха. И когда мы потом начинаем подсушивать декоративные слои феном или досушиваем на батарее, заготовку начинает вести, деформировать.

Сушить нужно в горизонтальном положении, в сухом проветриваемом помещении, можно проложить фанеру газетами, бумагой, х/б тканью и придавить грузом (я раскладываю по всей поверхности толстые книги или прижимаю перевернутым журнальным столиком ). Определить степень просушки на глаз сложно, но если газеты стали влажными — отлично!, значит впитали влагу, к фанере приложите ладонь — она должна быть не холодной, комнатной температуры.

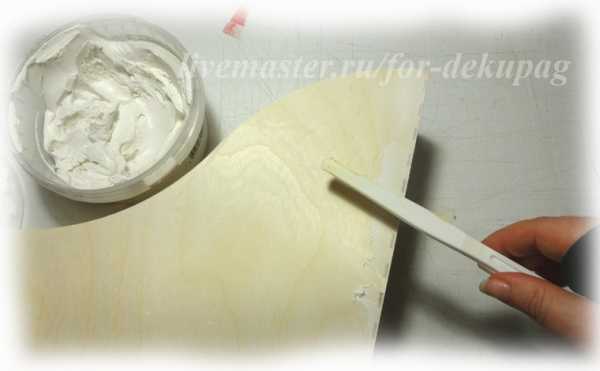

Фанеру мы просушили, осматриваем ее на предмет дефектов — сколы, трещины, сучки. Все, что выступает сошлифовываем, дырочки замазываем шпаклевкой (для дерева).

(фото на примере декора фанерной журнальницы)

Если на торцах у нас есть расслоение фанеры, делаем следующее: промазываем саму щель, слои столярным клеем (хорош столярный ПВА) и зажимаем струбциной (под кружок упора подложите поролон или кусочек фетра, ткани, пробки — фанера мягкая и металлический круг продавит фанеру). Если наши торцы с выщербинами, то разводим шпаклевку ПВА и промазываем торцы. Дырочки зашпаклевываем и после просушки шлифуем. Удаляем пыль.

(обратите внимание, как поднялись от влажной губки, которой я удалила пыль многочисленные заусенцы!)

Теперь грунтуем.

Об отличиях и преимуществах краски и грунта на просторах ярмарки говорили много, поэтому просто повторю основную мысль: сначала наносим именно грунтовку (акриловую, для дерева, купленную в строительном магазине или в художественном) — она не даст фанере излишне впитывать воду из последующих слоев краски и лака, обеспечит лучшее сцепление основы и краски.

Грунт я использую художественный (он значительно быстрее сохнет), белый, наношу первый слой тонко, поролоновой губкой как бы растирая по поверхности длинными параллельными движениями вдоль волокон дерева (если не видите — то просто в одном направлении, «по шерсти». Можно и круговыми движениями когда поверхность хорошего качества шлифовки). Таким образом я поднимаю все мелкие «заусенцы» с поверхности и как бы «втираю» грунт в основу.

Сушу. Шлифую фанеру — шлиф.материалы с зернистостью 150-300. Жесткой кистью удаляю пыль.

Получившийся слой очень тонкий, полупрозрачный, поэтому повторяем процесс — теперь уже можно действовать кистью или валиком (я предпочитаю валик, велюровый, с коротким ворсом — краска (грунт) не должна с него стекать или лежать кусками — отожмите валик и прокатайте по ненужной картонке). Сушим — шлифуем, удаляем пыль.

Красим фанеру, использую валик или кисть. Сушим, шлифуем — можно взять более мелкозернистый шлифовальный материал примерно 400.

Всё! Наша поверхность готова для дальнейшего декорирования.

Спасибо за внимание, жду ваши способы, уточнения, вопросы в комментариях.

www.livemaster.ru

Работа с фанерой

Использование фанеры поможет сэкономить деньги и упростить изготовление мебели, но при этом возникнут вопросы, к которым надо отнестись с большим вниманием. Например, трудность распиловки листов на заготовки без сколов, маскировка видимых торцов и т.п. Однако эти проблемы можно решить, о чём и пойдёт речь в статье.

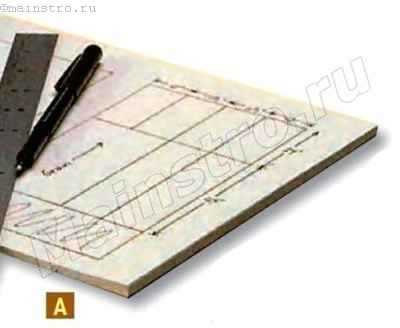

Выпиливание в размер

Лучше начинать с самых больших деталей и учитывать направление волокон наружного слоя. Составление схемы распила (фото А) не займёт много времени (особенно для больших изделий), зато поможет избавиться от покупки дополнительного материала, Кроме того, глядя на схему, можно понять, какие распилы должны быть сделаны первыми.

Когда чертите схему распила, проставьте размеры и убедитесь, что детали укладываются на лист. Также предусмотрите достаточный припуск на окончательную обработку.

Чтобы на обеих лицевых сторонах фанеры не было сколов, надрежьте нижнюю лицевую сторону диском, поднятым приблизительно на 1,5 мм. Затем поднимите его на полную высоту и сделайте запил.

На настольной циркулярке можно выполнить любые распилы, если фанера лежит лицевой стороной вверх. При этом нижняя сторона имеет тенденцию к скалыванию. Если обе стороны должны быть без сколов, тогда сначала делают надрезающий проход (фото Б и рис. 1а).

Хотя фабричное ребро листа фанеры достаточно прямое, его нужно опилить, используя направляющую линейку, чтобы убрать возможные дефекты. Поэтому при первом запиле дайте небольшой припуск, а потом вернитесь и опилите фабричное ребро (

При работе ручной циркуляркой фанеру надо класть лицевой стороной вниз. Положите полный лист фанеры на лист пенопласта (рис. 2} — за счёт него удобнее обращаться с фанерой, отпиленный кусок не падает и в конце запила не вырывает лицевой шпон.

Бывают моменты, когда необходимо применение стационарной циркулярки. Чтобы избежать скалывания в конце пропила, используйте метод двух проходов. После подачи детали в станок на 50-75 мм разверните панель (рис. 3) и сделайте полный проход.

Пазы

В зависимости от размера детали выбирают пазы настольной циркуляркой или фрезером с направляющей линейкой

Выровненные пазы. Прижмите к верстаку струбцинами две панели. Грани, на которых должны быть выбраны пазы, обращены друг к другу. Выберите фрезером оба паза за один проход.

В этом шаблоне выбран ряд увеличивающихся по ширине пазов и на каждом помечено, каким диском он выпилен. Теперь легко установить диск для пазов в соответствии с толщиной фанеры.

Калибр для подбора диска для пазов для настольной циркулярки (фото В) представляет собой два склеенных блока из 20-мм фанеры с рядом выпиленных пазов разной ширины.

Направляющие с двойными линейками. Паз на фанере выбирают с помощью двух направляющих линеек (рис. 4). Точное расстояние между направляющими определяется обрезком фанеры (рис. 4а), Чтобы отфрезеровать паз, перемещайте фрезер вдоль одной направляющей линейки, а затем возвращайтесь назад вдоль другой направляющей.

Маскировка торцов

Обычно для окантовки торцов используют планки из твёрдой древесины шириной 6-20 мм. Изготовьте планки окантовки немного толще фанеры (фото Г), а после приклейки подрежьте их заподлицо.

При креплении шурупами выпиливание глубокого фальца сведёт к минимуму вероятность расщепления фанеры.

Чтобы помочь удержать окантовку на кромке фанеры, можно выпилить паз и шип (верхнее фото) или использовать шпонку из ДВП (нижнее фото).

Чем больше струбцин используется для прижатия окантовки, тем меньше шансов для образования щелей, В идеале устанавливают струбцины с шагом 100-150 мм, Но на больших изделиях, например, шкафах, это не всегда возможно. В этом случае используют широкий прижимной блок (рис. 5). Чем шире блок, тем дальше можно разнести струбцины. Кроме того, прижимной блок защищает лицевую сторону окантовки.

Когда струбцин не хватает даже при использовании широких блоков, существует несколько вариантов стяжки. Один из них — доработать прижимной блок, сделав одну грань немного выпуклой (рис. 6) — усилие сначала прикладывается посередине между струбцинами, а затем распределяется в стороны. Другой способ — между прижимным блоком и окантовкой вставить противоположно направленные клинья (рис. 7).

Если есть местная щель, дополнительное усилие можно приложить с помощью С-образной струбцины и клина.

Если окантовка не хочет прижиматься в определенном месте, используют С-образную струбцину с прокладками (чтобы не повредить окантовку) и клин (фото Д).

Иногда проблема состоит не в количестве струбцин, а в том, что они слишком короткие. В этом случае прижмите поперёк панели опорную планку и уже к ней крепите основные струбцины (рис. 8).

Большинство трубчатых и реечных струбцин прикладывают усилие слишком высоко, что приводит к выкручиванию окантовки (рис. 9а). Используйте прижимной блок со скруглёнными гранями (рис. 9) — это перераспределит усилие так, что оно приложится посередине окантовки.

Иногда приходится крепить окантовку после сборки корпуса. Она должно точно соответствовать толщине фанеры и быть выровненной. В этом случае, чтобы выровнять и зафиксировать окантовку, используйте направляющие блоки и упаковочную ленту (рис. 10).

Когда строгаете или зачищаете окантовку заподлицо, приклейте к фанере ленту — чтобы не повредить шпон.

Подрезка окантовки. Подрезку выполняют зачистным блоком (фото Е) или ручным рубанком (фото Ж). Чтобы избежать повреждения шпона, используют полоску липкой ленты.

Иногда подрезают окантовку фрезером с фрезой для обработки заподлицо. Подшипник фрезы отслеживает лицевую сторону фанеры, Необходимо устойчивое положение основания фрезера на ребре фанеры. Для этого прижимают доску 50×100 мм заподлицо с верхней гранью планки окантовки (рис. 11). На доске необходимо выбрать фальц (рис. 11 а).

При обработке одинаковых панелей, например, боковых стенок шкафчика, сожмите их вместе через прокладку 50×100 мм (рис. 12), чтобы создать хорошую опору для фрезера. Двигайте фрезер против часовой стрелки, а если в панели есть пазы, временно заделайте их вставками (рис. 12а).

Самодельная направляющая линейка

Приспособление (см. рис. и фото) представляет собой широкое основание, к которому клеем и шурупами прикреплена линейка. Чтобы подрезать основание в размер, ручная циркулярка прогоняется вдоль одного ребра линейки, а фрезер — вдоль другого. (Примечание: для этой направляющей использовалась прямая фреза ø10 мм.)

Когда основание подрезано, получается вспомогательная линейка, которая будет точно показывать, где должен быть сделан пропил. Просто прижмите линейку на место и совместите её ребро с линией разметки,

Если нужно отфрезеровать паз шире диаметра фрезы, которой подрезаете фанеру, нельзя просто заменить фрезу — придётся изменить положение вспомогательной линейки. Вместо этого сделайте вторую идентичную направляющую линейку и фрезеруйте паз в два прохода (рис. 4).

Советы по сборке

Сборка деталей из фанеры не сильно отличается от сборок из цельной древесины — необходимо плотно стянуть детали поперёк всей их ширины. Но когда зажимаете ряд полок между двумя боковыми стенками, большинство панелей вы не можете стянуть посередине.

Чтобы во время установки струбцин зафиксировать на месте большую сборку из фанеры, используйте квадратный блок с выпиленными посередине пазами.

Чтобы плотно стянуть сборку, используйте доски 50×100 мм с выпуклой гранью (рис. 13) — изгиб направляет усилие прижима сначала в середину панели, а затем, при затяжке струбцин, распределяет его в стороны.

Другая проблема возникает, если вставлять немного изогнутые панели. Решение — прижать толстое ребро жёсткости и на время сборки выпрямить изогнутую панель (рис. 13а). Когда клей застынет, панель останется прямой даже после удаления ребра жёсткости.

Источник: Статья из строительного журнала

mainstro.ru

Работа с фанерой — способы соединения фанерных деталей

Перекрестное расположение слоев в структуре фанеры делает листовой материал более стойким к короблению в сравнении с обычными щитами древесины. Но эти слои осложняют работу с фанерой — скрепление деталей встык. Рассмотрим проверенные способы соединения заготовок из фанеры своими руками.

Прямые углы – главное правило сборки

Выставить прямые углы помогут самодельные монтажные угольники.

Применение монтажных угольников для соединения деталей из фанеры.

Сделайте своими руками из кусков ДСП несколько различных по размерам комплектов этих простых приспособлений и используйте их при сборке крупных и мелких изделий.

Детали монтажного угольника: 1 – уголок; 2 – длинная планка; 3 – короткая планка.

Распилите по диагонали квадратную заготовку размерами 290х290 мм.

Изготовление монтажных угольников для соединения деталей из фанеры.

Разметьте на уголках вырезы под струбцины и выпилите лишний материал.

Подготовьте боковые планки и сделайте в них раззенкованные отверстия.

Закрепите уголок на верстаке, подложив под него подходящие по толщине подкладки. Закрутите шурупы, высверливая направляющие отверстия.

Обрежьте прямой угол на стыке планок, чтобы при сборке он не мешал плотной подгонке деталей.

Готовый монтажный угольник для соединения фанерных деталей.

Сделать монтажный угольник своими руками также можно из толстой фанеры. Боковые планки здесь не нужны, прочности материала хватит для закрепления струбцинами непосредственно в торец приспособления.

Чертеж монтажного угольника из фанеры.

Четыре способа скрепления деталей из фанеры

Различные методы стыковки фанерных деталей под прямым углом различаются по сложности изготовления и по надежности получаемого соединения.

Просто встык

Листы фанеры проще всего скрепить встык на клей и шурупы. Прочности такого соединения достаточно для многих мебельных блоков, особенно если конструкция усиливается фасадной обвязкой или прижимается к соседним модулям.

Крепление фанерных деталей встык.

Паз по ширине детали

Надежный и несложный в изготовлении соединительный узел крепко фиксирует детали благодаря трем склеиваемым плоскостям. Изделия из фанеры, скрепленные качественно подогнанными пазами, служат десятилетиями.

Крепление фанерных деталей в паз по ширине.

Для изготовления пазового углубления используется циркулярная пила или фрезерная машина по дереву. В углах такое соединение следует усиливать деревянной рамой или саморезами.

Гребень и паз

Крепкое стыковочный узел, состоящий из паза в вертикальной панели и гребня на горизонтальном листе фанеры. Идеально подходит для углов, а максимум прочности достигается расположением гребня снизу полки.

Крепление фанерных деталей «гребень и паз».

Формирование гребня и вырезку паза лучше производить ручным фрезером.

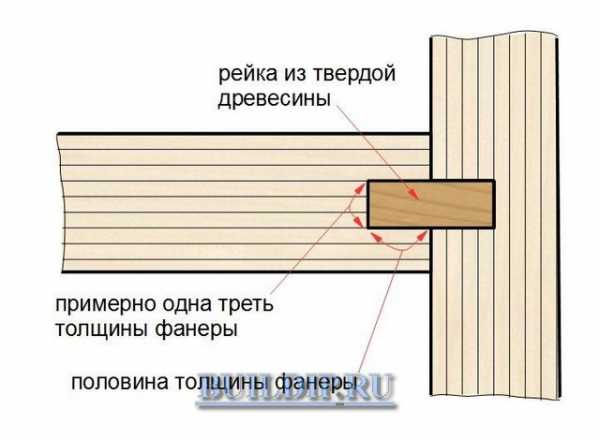

Два паза и рейка

Соединение деталей из фанеры рейкой, вставляемой в пазы, будет лучшим решением для скрепления листов нестандартной и неравномерной толщины.

Крепление фанерных деталей по схеме «два паза и рейка».

Чтобы заготовки скреплялись прочно, промазывайте клеем оба паза.

Как сверлить направляющие отверстия под шурупы

Научитесь предотвращать растрескивание фанеры, делая правильные отверстия под крепеж. Традиционные шурупы, имеющие сужающийся стержень, требуют высверливания монтажного углубления для гладкой части и направляющего канала для резьбовой, плюс ещё нужно заглублять шляпку. Выполняйте эти операции за один подход комбинированным сверлом с зауженным наконечником и регулируемым зенкером.

Схема сверления отверстия под традиционные шурупы.

Совет. Латунные шурупы заворачивайте по резьбе, выполненной в направляющем отверстии стальным винтом такого же размера.

У современных шурупов стержень прямой и верхняя часть тоньше резьбы, поэтому для них не нужно монтажное углубление. Высверливать направляющие отверстия удобно той же комбинированной оснасткой, но с обычным сверлом, подбираемым для каждого калибра шурупов.

Схема сверления отверстия под современные шурупы.

Саморезы со сверлящим наконечником и зенкующими ребрами на головке, позволяющие обходится без предварительного рассверливания в мягкой древесине, при закручивании вдоль слоев фанеры часто дают расколы. Не рискуйте и не тратьте времени на замену треснувшей заготовки – делайте отверстия даже под шурупы со сверлом хотя бы наполовину глубины и особенно вблизи кромок и торцов.

Совет. Рассчитывайте усилие затягивания, подбирая подходящий режим шуруповерта. Лучше оставить шляпку немного торчащей над поверхностью и довернуть отверткой.

Определять размер направляющего отверстия с точностью до долей миллиметра необязательно – это можно сделать «на глаз».

Диаметр подходит, если приложенное сверло закрывает тело шурупа, а не резьбу.

Выполняя углубления под шляпки около края фанерного листа, наклейте на место сверления малярную ленту, чтобы не разрушить верхний шпон.

При сверлении направляющих отверстий фиксируйте детали, предотвращая подвижку заготовок и как следствие – облом сверла.

Любое скрепление фанерных деталей будет аккуратным и надежным только при точной подгонке заготовок. Делайте строго перпендикулярные распилы заготовок. Всегда начинайте с изготовления паза, а потом под него подгоняйте гребень.

buildip.ru

видео-инструкция по монтажу своими руками, особенности изготовления технического, обычного, перфорированного материала, плит, оборудования для производства, из чего, цена, фото

Все фото из статьи

Тема этой статьи — изготовление фанеры. Мы познакомимся с полным циклом ее производства — от окорки древесных стволов, до отгрузки готового материала на склад. Кроме того, мы выясним, можно ли производить фанеру в домашних условиях.

Одна из стадий производства — подача бревен в лущильный станок.

Производственный цикл

Он состоит из нескольких этапов:

| Этап | Работы |

| 1 | Окорка и разделка ствола на бревна одинаковой длины |

| 2 | Оцилиндровка бревна и лущение шпона |

| 3 | Нарезка шпона на листы и прохождение ими клеевальцов |

| 4 | Склейка листов в прессе |

| 5 | Обрезка краев |

| 6 | Сортировка по качеству поверхности и кромок |

| 7 | Отгрузка на склад |

На некоторых этапах стоит остановиться чуть подробнее.

Подготовка бревен

Из чего делается фанера при полном цикле производства?

- Из стволов хвойных и лиственных деревьев;

- Из связующего — клеев на основе искусственных смол.

Наиболее типичный материал фанеры — сосна и береза. Несколько реже применяются пихта, лиственница, кедр, ель, тополь, ольха, липа, осина и бук.

Обратите внимание: хвойная и лиственная фанера заметно различается механической прочностью и производится по разным ГОСТ — 3919.1-96 и 3919.2-96 соответственно.

Спиленные и лишенные сучьев бревна окоряются (очищаются от коры) и нарезаются вручную или на торцовочном станке на отрезки одинаковой длины. В зимнее время стволы предварительно выдерживаются в ванне с теплой водой для придания замерзшей древесине необходимой пластичности.

Окорка ствола.

Оцилиндровка и лущение

Как правило, эти две операции выполняются на одном станке. Вначале заготовке придается цилиндрическая форма; затем с нее по сужающейся спирали снимается слой древесины толщиной около миллиметра. Оставшийся черенок в производстве не используется.

Нарезка на листы

Она сопровождается сортировкой материала. Дефектные участки листов вырезаются; полосы небольшой (менее 1,5 м) ширины могут быть использованы для склейки в целый лист.

Нарезка шпона на листы и первичная сортировка.

Затем шпон проходит клеевальцы, где он промазывается связующим.

Справка: в производстве фанеры ФК используется карбамидоформальдегидная смола.

Так называемая техническая фанера ФСФ склеивается фенолформальдегидными смолами, что позволяет отнести это производство к категории вредных.

Сушка в прессе

Для сушки листов используется гидравлический пресс с прогревом плит перегретым паром. Типичная температура сушки около 200 градусов. Продолжительность этой части цикла составляет от 30 минут до 2 часов в зависимости от толщины листа.

Сушка осуществляется при интенсивной принудительной вентиляции помещения: как уже говорилось, формальдегиды отнюдь не полезны для здоровья.

Выгрузка из пресса.

Обрезка

Просушенный лист представляет собой неопрятный сэндвич с неровными кромками. Чтобы превратиться в готовое для продажи изделие, он проходит обрезку на распиловочном станке.

Обратите внимание: согласно требованиям ГОСТ, кромки листа должны быть строго перпендикулярны друг другу.

Косина может составлять не более 2 мм на погонный метр.

Сортировка

Качество фанеры определяется визуально и, в зависимости от внешнего вида поверхности, позволяет отнести ее к одному из сортов — от элитного до четвертого.

К основным дефектам относятся:

- Живые и выпадающие сучки;

- Разошедшиеся и неразошедшиеся трещины;

- Здоровые и болезненные изменения цвета.

Цена листа в зависимости от сорта может различаться в два раза и более.

Особо стоит отметить два факта:

- Для материала сорта Е (Элита) недопустимы даже резкие переходы цвета и существенные изменения структуры поверхностного слоя шпона;

Фото позволяет оценить разницу между элитным и прочими сортами.

- Расслоение шпона сразу отправляет лист в брак вне зависимости от сорта.

Складирование

Установленная вертикально или под наклоном фанерная плита способна деформироваться под собственным весом благодаря текучести связывающих слои шпона смол.

Кроме того: ферментация может изменить цвет верхнего слоя на ярком солнечном свету.

Именно поэтому содержащаяся в отечественных стандартах инструкция по складированию листов предписывает хранить их строго определенным образом:

- в закрытом помещении с постоянной влажностью;

- защищенными от прямых солнечных лучей;

- в горизонтальном положении, уложенными на поддоны или подкладки.

Складирование материала.

Особый случай

Чтобы избежать путаницы в терминологии, стоит объяснить одну тонкость. Вопреки названию, перфорированная фанера не имеет к слоистому материалу из шпона никакого отношения.

Так называется лист ХДФ (древесноволокнистая плита высокой плотности, она же — прессованный оргалит) с проделанными в нем через равные промежутки отверстиями. Материал используется при оформлении витрин, в качестве филенок шкафных и внутренних дверей и т.д.

Перфорированный ХДФ.

Очумелые ручки

Может ли обычная фанера производиться в условиях небольшой частной мастерской? По полному циклу — едва ли, слишком габаритное оборудование требуется для распаривания, окорки стволов и лущения шпона. А вот склеивать шпон в готовые листы в домашних условиях вполне возможно.

Зачем это нужно? Например, для производства так называемой инженерной паркетной доски, состоящей из фанеры ФК с наклеенным на нее слоем шпона из древесины твердых пород.

Самый очевидный способ наладить кустарное производство — купить клеевальцы и пресс, благо оборудование для производства фанеры б у вполне доступно по стоимости. Однако если фанера своими руками будет производиться не на продажу, а исключительно ради ремонта в собственном доме, оно просто не окупится.

План «Б» состоит в холодной склейке шпона с готовым фанерным листом:

Оклейка фанеры шпоном благородных пород.

- И уложенный на ровное основание лист, и тыльная сторона шпона промазываются клеем ПВА;

- Шпон укладывается на поверхность листа и разглаживается;

- Заготовка придавливается листом толстой (22 — 27 мм) фанеры и пригружается весом 300 — 400 кг, максимально равномерно распределенным по всей поверхности.

Полная просушка клея займет около суток. По прошествии этого времени лист нарезается на доски нужного размера на обычной стационарной циркулярке. Затем фрезерный станок или ручной фрезер для дерева с направляющей используется для снятия фаски глубиной около миллиметра.

Внешний вид получившегося материала не уступит покупному паркету.

Обратите внимание: по понятным причинам изготовленный таким образом паркет можно укладывать только на клей.

В отсутствие кликовых замков о плавающей укладке речь не идет.

Заключение

Надеемся, что наш материал покажется уважаемому читателю достаточно познавательным. Обсудить его можно в комментариях, а видео в этой статье предложит дополнительную тематическую информацию. Успехов!

rubankom.com

Фанера | Wood Products

Фанера производится путем склеивания под прессом нескольких слоев древесного шпона. Толщина одного листа шпона может составлять 0,2-3,2 мм. Обычно листы шпона укладываются вперекрест по направлению их волокон. Обычно количество листов шпона нечетное (минимум три), таким образом, направление волокон листов обоих наружных слоев одинаковое. Количество листов хвойной фанеры может быть четным. Для склеивания листов обычно применяется эпоксидно-фенольный клей, устойчивый к погодным изменениям. Клей по цвету значительно темнее шпона.

По своим основным свойствам фанера сравнима с древесиной. Она также обладает следующими преимуществами:- прочностью, придает конструкции дополнительную жесткость

- плотностью и ударопрочностью

- многосторонностью применения

Многие виды продукции из фанеры классифицируются в группе облицовочных материалов по классу вредности М1. Классификация фанеры содержит предельные показатели вредности материалов, предназначенных для внутренних помещений и их классификацию. В класс М1 входят материалы, прошедшие тестирование на эмиссию вредных веществ с их содержанием ниже предельных норм.

ПРОИЗВОДСТВО ФАНЕРЫ И ЕЕ ОСНОВНЫЕ СВОЙСТВА

Фанера производится путем склеивания под прессом нескольких слоев древесного шпона. Толщина одного листа шпона может составлять 1,4-3,2 мм. Листы шпона укладываются вперекрест по направлению их волокон. Обычно количество листов шпона нечетное (минимум три), таким образом, направление волокон обоих наружных слоев одинаковое. Количество листов хвойной фанеры может быть четным.

Для склеивания листов обычно применяется эпоксидно-фенольный клей, устойчивый к погодным изменениям. Клей по цвету значительно темнее шпона.

По своим основным свойствам фанера сравнима с древесиной. Она также обладает следующими преимуществами:

- прочность, придает конструкции дополнительную жесткость

- плотность и ударопрочность

- многосторонность применения

Многие виды продукции из фанеры классифицируются в группе облицовочных материалов по классу вредности М1. Классификация фанеры содержит предельные показатели эмиссии вредных веществ для материалов, предназначенных для внутренних помещений и их классификацию. В класс М1 входят материалы, прошедшие тестирование на эмиссию вредных веществ с их содержанием ниже предельных норм.

ОБЫЧНЫЕ ВИДЫ ФАНЕРЫ

Обычные виды фанеры подразделяются на три основных группы: фанера березовая (плотность около 680 кг/м3), фанера комбинированная (плотность около 620 кг/м3) и фанера хвойная (плотность 460-520 кг/м3). Березовая фанера используется на объектах с высокими требованиями по прочности или по качеству, например, при изготовлении полов специальных конструкций или при сложных видах отделки помещений. Комбинированная фанера является фанерой общего назначения и широко применяется в самых различных областях, например, в качестве основы под различные виды облицовок и под специальные сорта фанеры, а также в качестве бетонных опалубок. Наружные листы комбинированной фанеры всегда из березового шпона, поэтому комбинированная фанера имеет ту же классификацию по качеству, что и березовая фанера. Финская комбинированная фанера бывает следующего типа:

- Фанера «Combi» – на обеих поверхностях два слоя березового шпона, внутренние слои поочередно из березового и хвойного шпона

- Фанера «Peilikuvacombi» — обе поверхности из слоя березового шпона, внутренние слои поочередно из березового и хвойного шпона

- Фанера «Twin» — обе поверхности из слоя березового шпона, внутренние слои из хвойного шпона

Хвойная фанера используется в основном в строительстве, например, при устройстве кровельных конструкций и во внутренней отделке помещений.

Стандартные размеры фанерного листа. Максимальная толщина 50 мм. | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

Тип фанеры | Номинальная толщина, мм | |||||||||

Березовая и хвойная фанера | 4 | 6,5 | 9 | 12 | 15 | 18 | 21 | 24 | 27 | 30 |

Комбинированная фанера | — | 6,5 | 9 | 12 | 15 | 18 | 21 | 24 | 27 | 30 |

КЛАССИФИКАЦИЯ ОСНОВНЫХ ВИДОВ ФАНЕРЫ ПО КАЧЕСТВУ

Деление березовой фанеры на сорта по качеству, определяющему области применения, см. в таблице ниже (в скобках дается второй общепринятый вариант обозначения сорта).

Виды фанеры с наружными слоями из березы | |

|---|---|

A (E) | vвысший сорт фанеры без дефектов (имеется в наличии в ограниченном количестве) |

B (I) | фанера для поверхностей под покрытие лаком или воском |

S (II) | фанера для поверхностей под окрашивание |

BB (III) | сорт фанеры общего назначения, например, как основа под различные покровные материалы, наиболее распространенный сорт в конструкциях |

WG (IV) | фанера для объектов с невысокими требованиями по качеству, сорт с незаделанными дефектами |

Деление хвойной фанеры на сорта по качеству, определяющему области применения, см. в таблице ниже.

Хвойная фанера | |

|---|---|

E | высший сорт без дефектов, оба наружных слоя из хвойного шпона |

I | фанера практически без дефектов, оба наружных слоя из хвойного шпона |

II | фанера высокой степени обработки с поверхностью без дефектов |

III | фанера с незаделанными дефектами |

IV | фанера с незаделанными дефектами для строительства (сорт фанеры для применения в качестве основы) |

ПРОДУКЦИЯ ИЗ ОБЫЧНОЙ ФАНЕРЫ БЕЗ ОБРАБОТКИ ПОВЕРХНОСТИ

В качестве примеров продукции, предназначенной для строительства и произведенной из обычных видов фанеры следует отметить следующие изделия:

- фанера для отделки стен, 9 мм

- фанера шпунтованная по периметру для устройства черновых полов, 18 мм

- фанера шпунтованная с длинных сторон листа для устройства основы для кровли, 15 мм

Фанера для облицовки стен (размер листа 1200 x 2750 мм, номинальная толщина 9 мм), без шпунтов, предназначена в качестве основы под дальнейшую отделку внутренних стен другим материалом. Придает стеновой конструкции дополнительную прочность и жесткость. Размер листов подходит для крепления к опорам с обычным шагом в 400 мм и 600 мм.

Фанера для устройства чернового пола (размер листа 2400 x 1200 мм с установкой в шпунт, номинальная толщина 18 мм), шпунтованная со всех сторон и предназначена в качестве несущего основания приподнятого пола. Размер и толщина листов подходят для крепления к балкам с обычным шагом в 400 мм и 600 мм.

Фанера, предназначенная для устройства основы для кровли (размер листа 2700 x 1200 мм, номинальная толщина 15 мм), шпунтованная с длинных сторон. Эта фанера имеет специальную структуру и обычно используется в качестве несущего настила под битумную или металлопрофильную кровлю с шагом между кровельными фермами 900 мм. По сравнению с обычной основой из шпунтованных досок, настил из фанеры имеет преимущества в виде значительной экономии времени установки, а также в виде ровной основы, дополнительно упрочняющей конструкцию. Этот вид фанеры може применяться также в качестве основы для полов. Для защиты от воздействия влажности во время строительства фанера обычно обрабатывается специальным средством.

Среди наименований продукции, выпускаемой на основе обычных видов фанеры без покрытия, имеется декоративно-отделочная фанера с пазами и с половинными шпунтами, предназначенная для для внутренней отделки (размер листа 2500 x 1210 мм или 610 мм, толщина 7,5 мм и 10 мм). Этот вид фанеры предназначен для облицовки внутренних поверхностей стен и потолка, а также для обшивки стен фанерными полупанелями. Фанера используется таким же образом, как и деревянные панели для облицовки помещений. Декоративно-облицовочные панели изготовляется из фанеры с наружными слоями из елового шпона. Лицевая сторона имеет пазы с шагом 75 мм в форме литера «W», длинные стороны панелей снабжены т. н. половинными шпунтами.

СПЕЦИАЛЬНЫЕ СОРТА ФАНЕРЫ

Специальные сорта фанеры изготовляются из обычной фанеры путем придания им особых размеров, и в зависимости от назначения, покрытые различными видами облицовки. С помощью облицовочного покрытия фанере придаются дополнительные свойства, например ударопрочность, устойчивость к погодным, химическим и другим внешним воздействиям, улучшаются ее фрикционные свойства. Кромки листов фанеры защищаются окраской обычно в цвет облицовочного покрытия. Защитная обработка кромок, нанесенная на заводе обычно предназначена для защиты фанеры от воздействия влажности в период хранения. Поэтому, если фанера устанавливается в местах с нестабильной влажностью, то обработку кромок следует повторить.

ФАНЕРА С ОБЛИЦОВКОЙ

Наиболее распространенными видами фанеры с облицовкой являются фанера с фенольным пленочным покрытием или фанера опалубочная. В качестве основы берется березовая, комбинированная или хвойная фанера и ламинируется чаще всего с обеих сторон прочной фенольной пленкой обычно темно-коричневого цвета. Ламинированная фанера применяется в бетонных опалубках, в конструкциях транспортных средств, а также в качестве облицовочного материала сельскохозяйственных построек.

Толщина ламинированной фанеры варьируется от 6,5 до 30 мм. Фанера выпускается стандартной ширины 1200, 1220, 1500 и 1525 мм и длиной от 1200 до 3660 мм. Помимо вышеупомянутой пленки темнокоричневого цвета на фанеру может быть нанесена пленка иного цвета. Фанеру другого цвета не рекомедуется использовать для изготовления опалубок.

Фанера, облицованная бумагой с фенольной пропиткой, предназначена для облицовки окрашиваемых фасадов, конструкций корпуса транспортных средств, изготовления знаков дорожного движения, рекламных щитов и других подобных конструкций. Основой для облицованной фанеры является березовая и комбинированная фанера, которую облицовывают с двух сторон бумагой с пропиткой фенолосодержащими смолами. При этом поверхность приобретает светло-коричневый цвет. В качестве альтернативного варианта фанеру можно ламинировать фенольной пленкой. Также выпускается фанера, окрашенная на заводе грунтовой краской.

Толщина листов фанеры облицованной бумагой с фенольной пропиткой варьирутся от 6,5 до 30 мм. Фанера выпускается стандартной ширины 1200, 1250, 1500 и 1525 мм и длиной от 2400 до 3660 мм. Фанеру можно окрашивать обычными красками для наружного применения (слой грунтовой краски + 2 слоя поверхностной краски) или специальными красками (2 слоя эпоксидной грунтовой краски + 1 слой полиуретановой краски). Вместе с окраской поверхности листа фанеры, окрашиваются также края листов. Окрашивание грунтовой краской защищает фанеру от появления мелких трещин, которые могут постепенно появиться на окрашенной поверхности и наружных листах шпона негрунтованной фанеры.

СПЕЦИАЛЬНЫЕ СОРТА ФАНЕРЫ

Наиболее распространенными изделиями изготовленными из специальных сортов фанеры являются щиты настила строительных лесов с ламинированием фенольной пленкой и нанесением нарезки в виде сетки или иного рисунка против скольжения, а также щиты напольного покрытия лоджий с защитным покрытием поверхности от погодных изменений и солнечного излучения.

ФАНЕРА В КАРКАСНЫХ КОНСТРУКЦИЯХ

- в качестве основы в стенных конструкциях для дальнейшей облицовки отделочным материалом – укрепляет конструкцию стены

- в качестве основы для настила кровли – укрепляет конструкцию верхнего перекрытия

- в качестве чернового пола – укрепляет конструкцию нижнего перекрытия в горизонтальном направлении

ВНУТРЕННЯЯ ОТДЕЛКА ФАНЕРОЙ

Фанера в качестве декоративно-отделочного материала

- внутренняя отделка

- стеновая полупанель

- облицовка потолков

Фанера декоративно-отделочного назначения:

- все виды обычной фанеры (сорт выбирается в соответ

www.woodproducts.fi

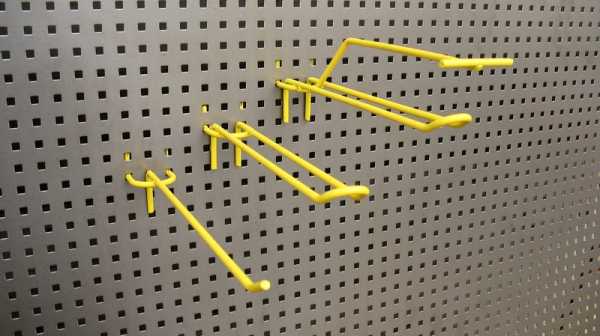

Перфорированные панели для инструментов — wallpanels.ru

Правильная организация свободного и рабочего пространства – это целое искусство, со своими законами и приемами. Каждый мужчина желает, чтобы его гараж или подсобное помещение выглядели чистыми и опрятными, без валяющихся в самых неожиданных местах инструментов и тряпок. Для правильного размещения всех нужных предметов используются панели различного типа, резиновые присоски, листы фанеры или ДВП с отверстиями, но чаще всего можно встретить перфорированную панель для инструмента, изготовленную из черного или цветного металла. Чтобы разместить предметы на указанной детали, можно использовать крючки для перфорированной панели, которые вставляются в гнезда и надежно фиксируются за счет своего загиба. Указанные изделия можно приобрести в готовом виде в магазине или изготовить самостоятельно в домашних условиях.

Перфорированные панели

Перфорированные панелиСостав панели для инструментов

Если стеллаж приобретается в специализированном магазине, в его комплект должны входить следующие детали:

- Алюминиевая или стальная перфорированная панель. Это основной элемент, который имеет вид пластины с проделанными в ней симметричными или хаотично расположенными отверстиями. Если она изготовлена из обычной стали, то должна быть обязательно покрыта краской, так как инструмент, фиксирующийся на площадке не всегда чистый или сухой. При попадании влаги на открытый участок металлов может образоваться ржавчина, и внешний вид всей конструкции потеряет свою привлекательность. Алюминий не подвергается коррозии и поэтому красить его не обязательно;

- Кронштейны для крепежа самой панели на участке стены. Иногда данная деталь идет в комплекте, но чаще всего ее нужно приобретать отдельно, в зависимости от места крепежа и условий эксплуатации. Также кронштейн можно изготовить самостоятельно из дерева или металла или использовать обычный брусок;

- Фурнитура для фиксации инструмента и других предметов. В качестве таких составляющих выступают специально изготовленные в фабричных условиях уголки или рамки, а также металлические крючки, на которые вешаются инструменты за специальный подвес. Кронштейны могут быть как пластиковыми, так и металлическими, но стоит учитывать, что их ресурс отличается друг от друга. Металл способен выдерживать большую нагрузку, поэтому изделия из него намного прочнее любых других.

Алюминиевые панели с крючками

Алюминиевые панели с крючкамиАлюминиевые перфорированные панели чаще всего можно встретить в автосервисах или столярных мастерских, а также на торговых площадках, так как их стоимость немного выше стальных, позволить себе подобные стенки могут организации, занимающиеся коммерческой деятельностью. При данной эксплуатации на панель постоянно выставляются новые товары или инструменты, площадка царапается и изнашивается, поэтому ее основа должна быть крепкой и надежной. В домашних условиях вряд ли получится причинить значительный ущерб металлическим стеллажам, поэтому их применение оправдано из-за невысокой стоимости, по сравнению с панелями из других материалов.

Сферы применения металлических панелей

Чаще всего, панели с перфорацией можно встретить на предприятиях, в торговых помещениях, гаражах или мастерских, но встречаются и нестандартные варианты расположения данных изделий, например, на кухне или детской комнате. Кроме инструментов, на панели можно хранить кухонную утварь, предметы гигиены и даже тарелки, а в помещении для детей – игрушки, различные развивающие плакаты и другие предметы.

Важно при таком расположении панели соблюдать чистоту и безопасность кронштейнов, например, чтобы обезопасить ребенка не стоит пользоваться крючками и другими острыми кронштейнами, лучше в данном случае применить обычный магнит в виде цифр или букв.

Торговые стеллажи

Торговые стеллажиТорговые стеллажи и оборудование не требует соблюдения жестких мер безопасности, поэтому они просто окрашиваются производителем в определенный цвет и допускаются к работе. Единственное условие, предъявляемое к безопасной эксплуатации указанного изделия, чтобы краска и сам металл были огнеупорными и самозатухающими. Это необходимо для предотвращения распространения огня в случае пожара или отравления людей продуктами горения. В таких помещениях стеллаж не крепится на стены, а располагается на специальных стойках в торговом зале.

Иногда можно встретить мобильные панели для использования вне рабочего пространства. Такие панели оборудованы специальными колесиками, при необходимости могут быть передвинуты в нужный сектор помещения вместе с находящимися на них деталями. Данными изделиями чаще всего пользуются в автосервисных мастерских, так как площадь таких помещений значительна и, чтобы не терять время на походы за инструментом и обратно, весь модуль двигается в рабочую зону.

Функции и преимущества металлической панели

Перфорированные панели для инструмента в домашних условиях выполняют основную функцию по размещению нужных предметов в шаговой доступности и на виду, чтобы в любой момент не искать нужную вещь по шкафам и тумбочкам, а просто снять ее со стеллажа и использовать по назначению.

Также указанное изделие можно использовать в качестве разделяющей перегородки между рабочими зонами, чтобы определить сектора деятельности. Например, при близком расположении верстака со станками и промывочной камеры с левой или правой стороны можно поместить перфорированный лист, на который впоследствии будет смонтирован инструмент. В данном случае панель играет роль площадки хранения и одновременно перекрывает доступ к разным рабочим зонам.

Торговое или бытовое использование металлических панелей имеет несколько преимуществ, к которым относятся:

- Металлические панели с перфорацией отлично выдерживают любые нагрузки и из-за ребер жесткости не подвергаются деформациям, они влагостойкие и устойчивы к перепадам температуры;

- Их производство осуществляется из чистых материалов, не имеющих вредных для человека веществ. Весь применяемый металл проходит сортировку и обработку, а краска используется только химически очищенная;

- Указанные изделия бывают в широком ассортименте, любого размера и толщины металла;

- Модульная система позволяет комбинировать панели, создавая при этом различные хранилища, удобные для пользователя;

- Если используется алюминий или нержавеющая сталь, то перфорированная панель служит не один десяток лет, так как основным врагом подобных элементов считается влажность и коррозия, а цветные металлы данному типу агрессивной среды равнодушны;

- Высокая несущая способность. При расположении площадки на стене с применением анкерных болтов на поверхность можно подвесить любой инструмент: от молотка и отвертки до перфоратора или другой крупногабаритной техники. Торговое оборудование на основе таких панелей особенно эффективно, так как оно способно выдержать большой вес товара;

Типы кронштейнов

Типы кронштейнов- Окрашенная поверхность может быть любого цвета и даже нескольких цветов. К тому же краска защищает металл от мелких царапин и повреждений;

- Если в определенном секторе не хватает отверстий, их можно проделать в любой момент, используя бытовую дрель или шуруповерт;

- Разнообразие крючков и кронштейнов, которые могут располагаться в произвольном порядке, в зависимости от размера подвешиваемого предмета и его веса;

- Возможность изготовить панели в домашних условиях своими руками. Для этого нужно минимум инструмента и всего несколько металлических пластин;

- Для организации сектора хранения инструментов не нужно делать в несущей стене множество отверстий для крепежа различных кронштейнов и удерживающих устройств. Все предметы будут удерживаться на плоскости панели, не прислоняясь к основе и не портя поверхность.

Но наряду с перечисленными преимуществами, в использовании перфорированных металлических панелей имеется два недостатка. В первую очередь, это стоимость готового изделия и фурнитуры к нему. Так как фабричное производство подобных элементов достаточно трудоемко и требует некоторых затрат, его цена немного выше, чем стеллажи из дерева или фанеры.

Вторым недостатком является то, что для правильного монтажа конструкции потребуется отстранение листа от стены на несколько сантиметров. Это необходимо для того, чтобы надежно зафиксировать крючки и кронштейны на площадке, и чтобы можно было, при необходимости, поменять расположение подвесов, не снимая панель с места.

Перфорированные панели, используемые в качестве торгового оборудования, значительно больше, поэтому не всегда есть возможность смонтировать такое изделие в бытовых условиях, к тому же принцип их крепежа немного отличается. Монтаж данных изделий производится путем крепежа панели к стене анкерной системой и фиксацией нижнего среза, на специальной платформе, прикрученной к полу. Такая конструкция позволяет снизить нагрузку на стену путем переноса веса находящихся на плоскости предметов на стойку.

Выбрав перфорированную панель фабричного или собственного производства, рабочее место всегда будет находиться в порядке и чистоте. Также внешний вид помещения будет выглядеть привлекательней и наполненным функционалом.

Изготовление перфорированной панели своими руками

Металлический лист 3 мм

Металлический лист 3 ммВ целях экономии личных средств некоторые мастера пытаются изготовить указанные выше изделия самостоятельно, для этого необходимо действовать по следующему алгоритму:

- Приобретается листовой металл необходимой толщины, которая должна соответствовать планируемой нагрузке. В торговых точках продается металл толщиной от одного миллиметра до 5-7 миллиметров. Здесь важно учитывать, что чем толще лист, тем выше его номинальный вес, следовательно, и крепежный механизм для фиксации на стене должен быть усиленным;

- Производится разметка будущего изделия. Здесь не обязательно знать точное расположение крючков и кронштейнов, так как предугадать это весьма сложно. Многие мастера и вовсе сначала выполняют монтаж металлического листа к стене, а лишь потом делают отверстия в нужных местах;

Сверление листа

Сверление листа- Загибаются края листа по всему периметру. Это необходимо для удаления острых углов и придания дополнительной жесткости всей конструкции. Загнуть металл можно на специальном станке или путем зажатия края в стационарных тисках. Высота загиба должна соответствовать толщине будущего кронштейна;

- На полученное изделие прикручиваются деревянные бруски или металлический уголок, которые вкладываются в образованную по всей длине листа нишу. Именно данный брусок будет основой для фиксации всей панели на поверхности стены;

Монтаж анкера

Монтаж анкера- С помощью анкерных болтов через просверленные насквозь отверстия в бруске осуществляется монтаж панели на стену. Благодаря толщине дерева, перфорированный лист будет отстранен от поверхности на несколько сантиметров, чего достаточно для монтажа крепежных крючков;

- Из толстостенной проволоки или остатков листового металла загибаются несущие кронштейны, которые впоследствии будут вставлены в отверстия;

- На завершающем этапе вся собранная конструкция окрашивается акриловой или алкидной эмалью, в том числе и несущие крючки.

После полного высыхания панели ее можно эксплуатировать, вешать на кронштейны инструменты и другие приспособления, а также при добавлении к поверхности небольших шкафчиков организовывать боксы для хранения шурупов, болтов и других мелких элементов.

Конечно, приобретенные в торговых точках перфорированные панели заводского производства имеют более приемлемый внешний вид, но и их стоимость значительно выше, чем изготавливать подобные площадки самостоятельно.

Типовые размеры панелей

Существует стандартная классификация, которой пользуются большинство производителей металлических стеллажей и панелей с отверстиями. Согласно данному нормативу перфорированные системы хранения изготавливаются высотой 200 сантиметров и шириной 100 сантиметров. Стоит учитывать, что не вся поверхность панели доступна для эксплуатации, так как от края, по всему периметру имеется отступ, поэтому полезная площадь детали составляет в ширину 50 и в высоту 100 сантиметров. Данный размер является одним из самых распатроненных, но и встречаются панели гораздо больше, чаще всего они производятся для профессиональных мастерских или сервисных центров. Не стоит забывать, то большинство перфорированных панелей имеет модульную систем сборки, поэтому из нескольких элементов не большого размера, можно собрать изделие нужной площади.

Диаметр перфорации начинается от 5 миллиметров и выше, данный размер зависит от толщины проволоки, из которой изготовлены удерживающие крючки. Расстояние между кронштейнами составляет 30 миллиметров, это оптимальная длина, которая позволят расположить все инструменты на поверхности таким образом, что они не будут мешать друг другу, а панель будет полностью заполнена.

Таким образом, при выборе перфорированной панели фабричного или собственного производства и монтаже ее на стене в качестве зоны для хранения инструментов и других предметов, рабочее место приобретает презентабельный вид и становится намного функциональнее. На данной площадке можно хранить любые предметы, которыми часто пользуются: от простых плоскогубцев и кусачек до перфоратора или дрели. К тому же изготовить такое изделие самостоятельно не составит большого труда и не принесет серьезных затрат.

Видео

wallpanels.ru