Переработка — железная руда — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

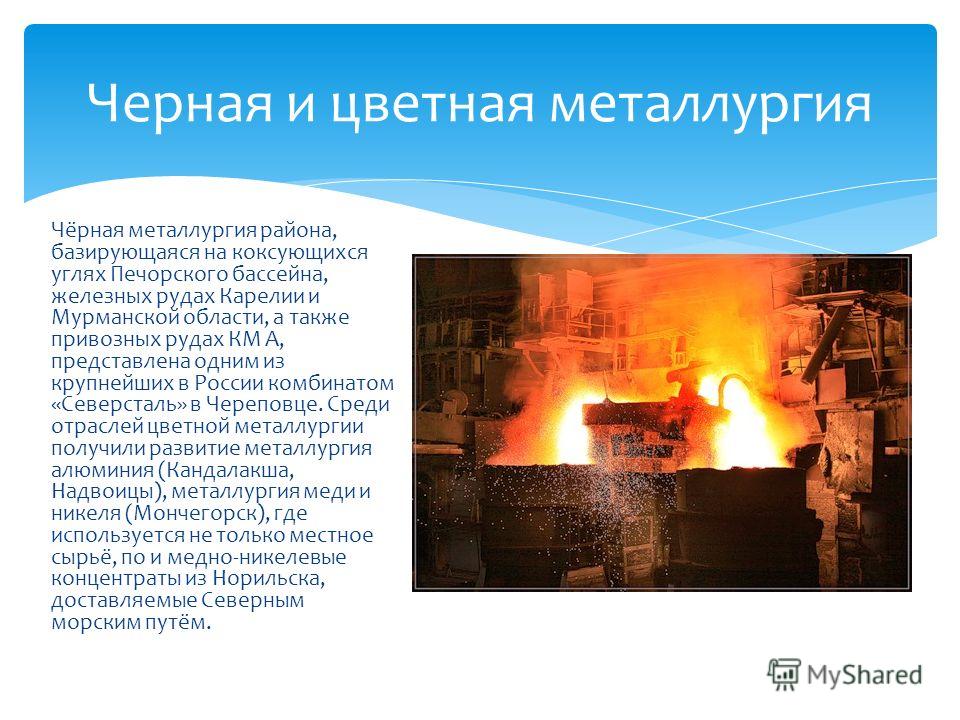

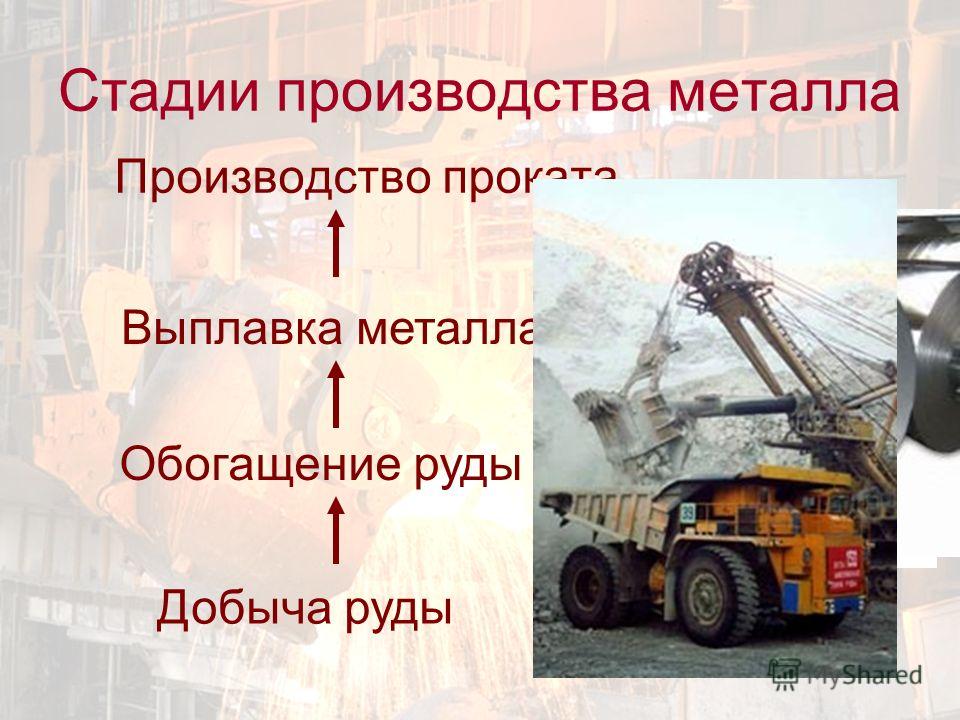

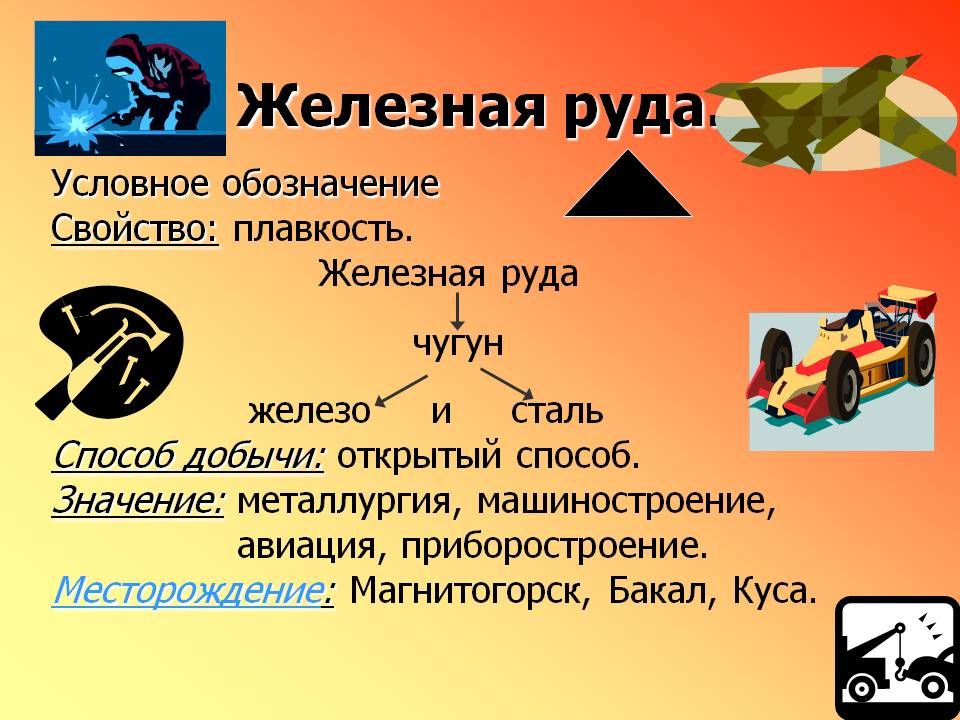

Переработка железных руд осуществляется несколькими последовательными процессами: сначала из руды выплавляют чугун, затем его перерабатывают, получая сталь и ковкое железо. [1]

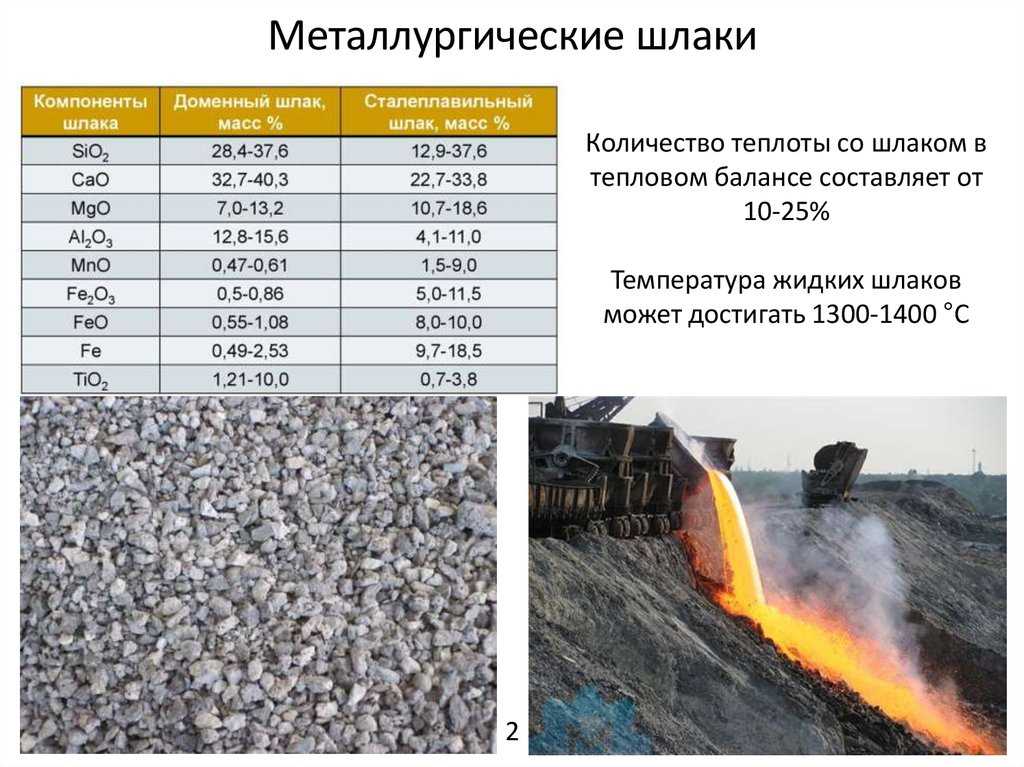

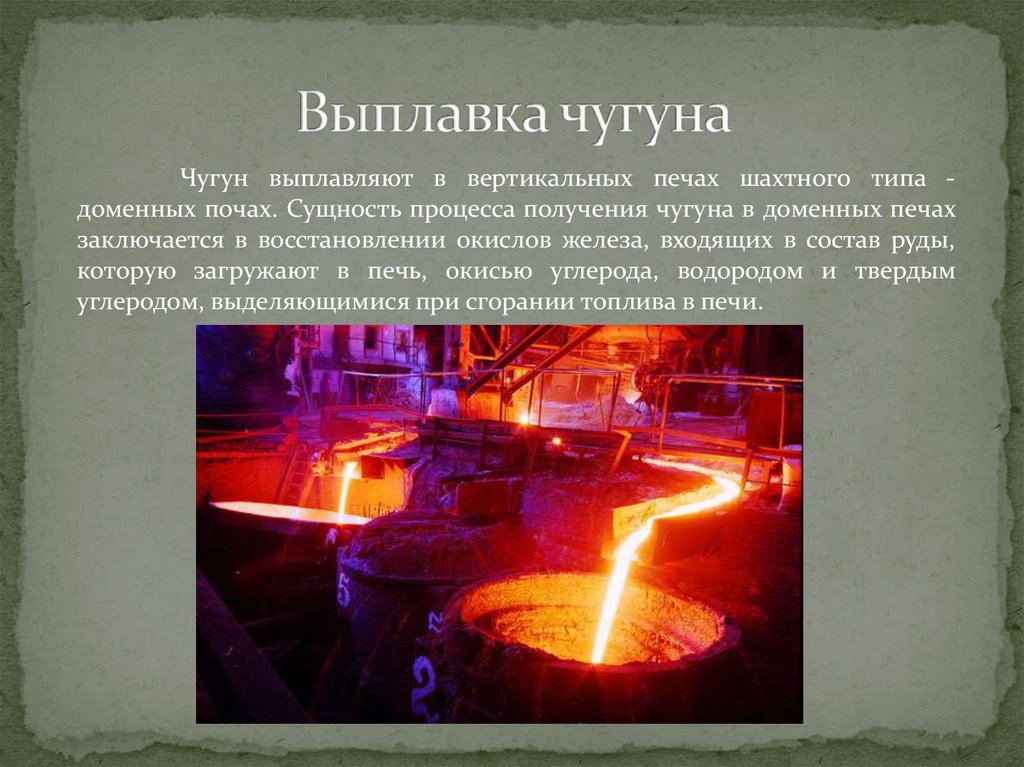

Переработка железной руды производится в специальных шахтных печах, называемых доменными, поэтому процесс получения чугуна из железных руд называется доменным процессом. Железная руда, кокс и флюс в требуемых количествах подаются в засыпное устройство в верхней части доменной печи. Снизу в домну поступает воздух, предварительно нагретый в воздухонагревателях. В результате сложного химического взаимодействия между рудой, флюсом, топливом и кислородом воздуха образуются чугун и шлак. Чугун стекает в нижнюю часть печи, откуда через летку выпускается в ковш. [2]

Схема доменного процесса. [3]

[3] |

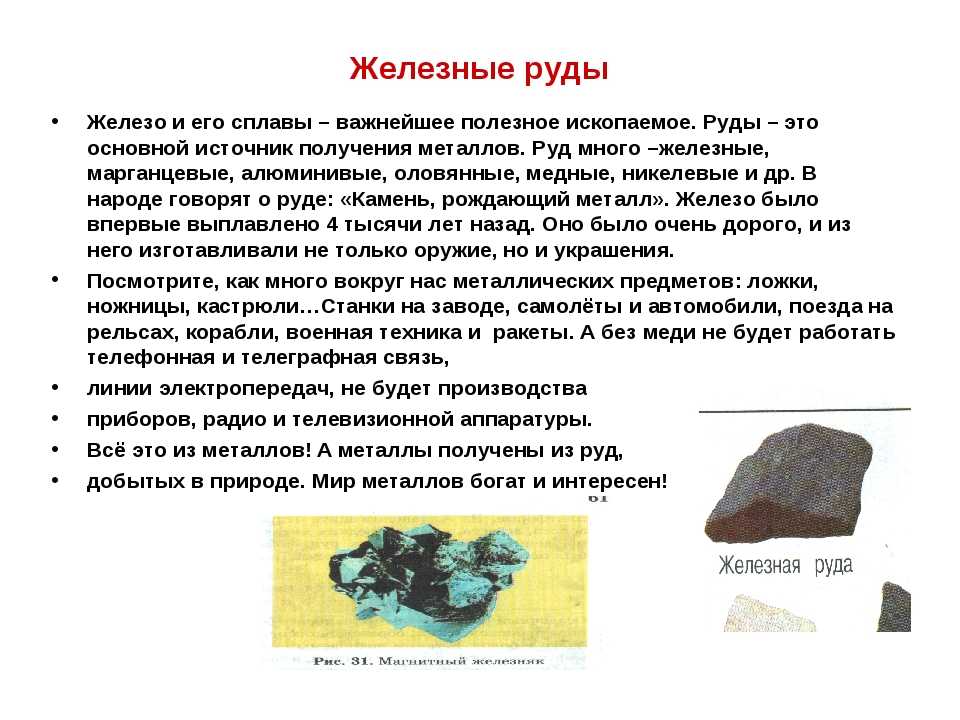

При переработке железных руд получают чугун — сплав железа с углеродом ( 2 — 5 % углерода), твердую сталь — железоуглеродистый сплав ( 0 2 — 2 % углерода) и мягкую сталь ( железо), содержащую меньше 0 2 % углерода. [5]

При переработке железных руд получается чугун — сплав железа с углеродом, содержащий от 1 7 до 5 % углерода и примеси серы, кремния, фосфора, марганца и некоторых других элементов. Благодаря высокому содержанию углерода чугун не обладает ковкостью и тягучестью. [6]

При переработке цинксодержа-щих железных руд на ряде предприятий черной металлургии при очистке газов доменного и мартеновского производства образуются шла-мы, которые складируются на больших земельных площадях.

| Схема электронно-лучевого переплава. 1 — камера печи. 2 — электронная пушка. 3 — переплавляемая заготовка. 4 — кристаллизатор. 5 — слиток. [8] |

Двухстадийный процесс переработки железной руды в сталь путем получения чугуна в домнах и выплавки из него стали в конвертерах, мартеновских и электросталеплавильных печах требует повышенных энергозатрат и экологически несовершенен, особенно стадия доменного производства чугуна. Поэтому шире начали использовать более экономичные процессы прямого восстановления железа из руд с последующей его плавкой в электропечах для получения стали. [9]

Технологический процесс переработки железной руды, угля, известняка и углеводородных топлив в конечный продукт может быть разбит на 3 — 4 основные стадии, которые осуществляются раздельно с получением определенного продукта, на следующей стадии перерабатываемого в продукт нового вида. Различные стадии процесса могут проходить в одной технологической установке.

[10]

Различные стадии процесса могут проходить в одной технологической установке.

[10]

Доменные печи предназначены для переработки железной руды в чугун. В засыпное устройство, расположенное в верхней части печи, подают агломерат, кокс, флюсы при помощи специального подъемника, оборудованного скиповыми тележками, которые перемещаются по наклонному мосту. [11]

Во вращающихся печах возможна переработка различных железных руд, в том числе высококремнеземистых комплексных руд, пиритных огарков, колошниковой пыли, шлаков. В качестве восстановителей могут использоваться коксовая и угольная мелочь, буроугольный полукокс и другие виды низкосортного топлива. [12]

Металлургические фосфатные шлаки, образующиеся при переработке высокофосфористых железных руд, являются дополнительным источником фосфорных удобрений. В этом отношении они представляют интерес как щелочные удобрения, отличающиеся высокой агрохимической эффективностью на кислых дерново-подзолистых почвах. [13]

[13]

Намечается значительное увеличение их выпуска на базе переработки фосфористых железных руд Керченского, Кустанайского, Ангарского месторождений. Развивается также отечественное производство обесфторенных фосфатов. [14]

Новый этап в разведывании, добыче и переработке железных руд начался в 30 — х годах, когда голландский купец А. Д. Виниус, получив царскую жалованную грамоту на мельницы и всякое железное дело, приступил к строительству первых в стране вододействующих железоделательных заводов под Тулой, в 40 верстах от ранее разведанного Деди-ловского железорудного массива. [15]

Страницы: 1 2 3

Польза железной руды — MicroArticles

Производство -> Металлургия | Автор: Антонова Ольга Алексеевна | Добавлено: 2015-02-04

Считается, что человек познакомился с железом метеоритного происхождения раньше, чем с другими металлами. В древности и в средние века семь известных тогда металлов сопоставляли с семью планетами, что символизировало связь между металлами и небесными телами и небесное происхождение металлов. Затем железо сопоставлялось с Меркурием и называлось меркурием, но позднее его стали сопоставлять с Марсом и называть марс, что, в частности подчеркивало внешнее сходство красноватой окраски Марса с красными железными рудами.

В древности и в средние века семь известных тогда металлов сопоставляли с семью планетами, что символизировало связь между металлами и небесными телами и небесное происхождение металлов. Затем железо сопоставлялось с Меркурием и называлось меркурием, но позднее его стали сопоставлять с Марсом и называть марс, что, в частности подчеркивало внешнее сходство красноватой окраски Марса с красными железными рудами.

Вначале люди узнали метеоритное железо. В переводе со многих языков древнего мира оно означало «небесный металл». Метеоритное железо всегда самородное. Оно сверх чистое, его можно ковать холодным. Чистое железо не ржавеет, примером этого служит колонна в Индии, которая стоит уже много столетий несмотря на влажный и жаркий климат. Самым крупным железным метеоритом является метеорит, найденный в 1920 году на юго-западе Африки весом 60т. Самородное железо обнаружено на Марсе и на Луне.

Впрочем, некоторые народы не связывали название железа с небесным происхождением металла. Так, у славянских народов название «железо» прямо указывает на функцию предметов, изготовлявшихся из железа, режущих инструментов и оружия.

Так, у славянских народов название «железо» прямо указывает на функцию предметов, изготовлявшихся из железа, режущих инструментов и оружия.

Позднее изобрели способ получения железа непосредственно из руды в специальных печах (доменные печи). Способ этот назывался «сыродутным», так как «сырую» болотную или луговую руду закладывали в обмазанную глиной яму вместе с древесным углем, а затем через отверстие в нижней части ямы дули ручными, а позднее механическими мехами. В результате этого, окись железа превращалась в металл, а пустая порода стекала вниз.

Таким образом, анализ происхождения слова «железо» в различных языках подтверждает тот факт, что впервые на Земле было обнаружено метеоритное железо, попавшее к нам из космоса, а в дальнейшем люди научились получать его из руды.

Ученые открыли важную роль железа в жизни растений, животных и человека. Железо обусловливает красную окраску гемоглобина, от которого зависит цвет крови человека и животных. В организме взрослого человека содержится 3 г чистого железа, входящего в состав гемоглобина.

Железо необходимо и растениям. Растения, выращенные без железа, имеют белые листья. Маленькая добавка железа и они приобретают зеленый цвет. Если белый лист смазать раствором соли, содержащей железо, то вскоре смазанное место зеленеет.

Так от одной и той же причины – наличия железа в соках и тканях — весело зеленеют листья растений и ярко румянятся щеки человека.

Почти все используемые человечеством металлы – это сплавы на основе железа. Железа выплавляется в мире очень много, гораздо больше, чем других металлов. Сплавы на основе железа универсальны, технологичны, доступны, дешевы. Железу еще долго быть фундаментом цивилизации.

Более того, в последнее время некоторые ученые полагают, что в ядре Земли находится расплавленное железо, которое способствует поддержанию магнитного поля планеты.

Известный микробиолог Майкл Дентон в своей книге “Предназначение природы” приводит такой комментарий:

“Среди всех металлов железо является самым жизненно необходимым и важным для человека. Накопление железа в ядре звезды провоцирует её взрыв и, таким образом, дает возможность распространяться по всей Вселенной атомам железа, необходимым для жизни. Температура, которую формировали атомы железа, и сила гравитации внутри ядра на первоначальной стадии формирования Земли стали причиной химических изменений нашей планеты и в результате обеспечили предпосылки для развития атмосферы и гидросферы. Расплавленное железо, находящееся внутри ядра Земли, исполняет функцию мощнейшего магнита и формирует магнитный пояс Земли. Благодаря этому поясу Земля защищена от воздействия испепеляющей космической радиации и от разрушения озонового слоя Земли под воздействием космических лучей…»

Если бы не существовало атомов железа, то невозможно было бы само возникновение жизни, не было бы сверхновых звезд, Земля не достигла бы той температуры, что существовала на первоначальном этапе ее формирования, не было бы атмосферы и гидросферы, не было бы защитного магнитного пояса, не существовало бы озонового слоя, не было бы никаких металлов.

Таинственная и теснейшая связь между существованием жизни, красным цветом крови и железом, находящемся в ядре Земли, показывает степень важности данного металла для жизни.

До 20-го века люди не располагали информацией о том, что железо присутствует и в ядре земли, и в крови человека, не знали и о роли железа в поддержании жизни. Однако, в наше время медики открыли еще одно удивительное свойство железа – способность излечивать некоторые тяжелые заболевания у людей..

Таким образом, железо играет значительную роль в нашей жизни, поскольку при недостаточном содержании данного химического элемента в крови, человек может заболеть; растения теряют свою окраску и гибнут; при отсутствии его в ядре Земли пропадет магнитный пояс нашей планеты, что приведет к исчезновению защиты от воздействия космической радиации и от разрушения озонового слоя Земли.

Способ переработки железных руд

Изобретение относится к подготовке железосодержащего сырья к металлургической переработке. Руду рассеивают на крупный, средний и мелкий классы крупности. Руду крупного класса подвергают сенсорной сепарации с выделением чернового концентрата и отвальных хвостов, черновой концентрат додрабливают до крупности среднего класса и подвергают магнитной сепарации с получением отвальных хвостов и концентрата. Руду среднего класса подвергают сенсорной сепарации с получением отвальных хвостов и чернового концентрата, черновой концентрат подвергают магнитной сепарации с получением отвальных хвостов и концентрата. Концентраты, полученные из руды крупного и среднего классов, подвергают грохочению с получением подрешетного продукта с крупностью, равной крупности мелкого класса и надрешетного продукта, используемого как металлургическое сырье. При этом руду мелкого класса подвергают магнитной сепарации с выделением отвальных хвостов и концентрата, концентрат объединяют с подрешетными продуктами, полученными из крупного и среднего классов, и брикетируют. Изобретение позволяет получить окускованный материал с высоким содержанием железа, являющийся высококачественным сырьем для металлургической промышленности, при одновременном упрощении процесса.

Руду рассеивают на крупный, средний и мелкий классы крупности. Руду крупного класса подвергают сенсорной сепарации с выделением чернового концентрата и отвальных хвостов, черновой концентрат додрабливают до крупности среднего класса и подвергают магнитной сепарации с получением отвальных хвостов и концентрата. Руду среднего класса подвергают сенсорной сепарации с получением отвальных хвостов и чернового концентрата, черновой концентрат подвергают магнитной сепарации с получением отвальных хвостов и концентрата. Концентраты, полученные из руды крупного и среднего классов, подвергают грохочению с получением подрешетного продукта с крупностью, равной крупности мелкого класса и надрешетного продукта, используемого как металлургическое сырье. При этом руду мелкого класса подвергают магнитной сепарации с выделением отвальных хвостов и концентрата, концентрат объединяют с подрешетными продуктами, полученными из крупного и среднего классов, и брикетируют. Изобретение позволяет получить окускованный материал с высоким содержанием железа, являющийся высококачественным сырьем для металлургической промышленности, при одновременном упрощении процесса. 1 з.п. ф-лы, 3 ил., 2 пр.

1 з.п. ф-лы, 3 ил., 2 пр.

Изобретение относится к области переработки железосодержащего сырья, конкретно методом окускования, и служит для подготовки железосодержащего сырья к металлургической переработке.

Известен способ подготовки шихтового материала в виде брикетов к плавке (патент RU №2154680, опубл. 05.03.1999 г.), в котором производят смешивание предварительно подготовленных железосодержащих отходов металлургического производства с тонко измельченным углеродосодержащим материалом в количестве 15-60% по углероду от массы отходов и связующим, обработку полученной смеси водным раствором жидкого стекла, прессование и последующую сушку. В качестве связующего используют механическую смесь суглинка, глины или полевого шпата и карбоната натрия. Причем смесь подвергают совместному размолу до фракции 0,85 мм и менее.

Основные недостатки способа заключаются в том, что брикеты при хранении теряют прочность, при нагреве в печи полностью разрушаются, также в готовых брикетах снижается содержание железа, производство брикетов весьма трудоемко из-за необходимости размола до 0,85 мм и сложного состава связующего.

Известен способ получения брикетов из мелкодисперсных оксидов металлов (патент RU №198940, опубл. 20.02.2003 г.), в котором для получения брикетов, предназначенных для восстановления тепловой обработкой в газовой атмосфере, производят смешение оксидов металлов с водным раствором жидкого стекла и гидрофобными жидкими углеводородами с температурой кипения выше 300°C и последующее прессование.

Основными недостатками способа являются сложность его осуществления, разубоживание брикетов по содержанию полезных компонентов.

Известен способ окускования мелкодисперсных железосодержащих материалов для металлургического передела с использованием органического связующего (патент RU №2272848, опубл. 27.03.2006 г.), в котором окусковывают измельченные железосодержащие материалы. В качестве железосодержащего материала используют железорудный концентрат, железную руду, шламы металлургического производства, измельченную окалину и другие мелкодисперсные железосодержащие материалы. По крайней мере, один железосодержащий материал и связующее смешивают, осуществляют агрегирование смеси и упрочнение полученных агрегатов. В качестве связующего материала используют синтетический сополимер акриламида и акрилата натрия, в котором мольная доля акрилата натрия может составлять от 0,5 до 99,5%, молекулярная масса в диапазоне от 1·104 до 2·107. Дозировка синтетического сополимера акриламида и акрилата натрия составляет от 0,02 до 0,10 кг на тонну железосодержащего материала. Сополимер акриламида и акрилата натрия может быть использован в виде сухого порошка, раствора, эмульсии, суспензии или аэрозоля, в чистом виде или в смеси с дополнительным материалом.

В качестве связующего материала используют синтетический сополимер акриламида и акрилата натрия, в котором мольная доля акрилата натрия может составлять от 0,5 до 99,5%, молекулярная масса в диапазоне от 1·104 до 2·107. Дозировка синтетического сополимера акриламида и акрилата натрия составляет от 0,02 до 0,10 кг на тонну железосодержащего материала. Сополимер акриламида и акрилата натрия может быть использован в виде сухого порошка, раствора, эмульсии, суспензии или аэрозоля, в чистом виде или в смеси с дополнительным материалом.

Основным недостатком способа является высокая трудоемкость производства.

Известен способ безобжиговой переработки мелкозернистых железосодержащих отходов металлургического производства, содержащих замасленную окалину (патент RU №2292405, опубл. 27.01.2007 г.), в котором производится измельчение исходных компонентов, дозирование, смешивание исходных материалов со связующим с последующим добавлением воды, окусковывание смеси и упрочнение окускованного материала, отличающийся тем, что в исходную смесь добавляют углеродсодержащий материал, а в качестве связующего используют известь, или портландцемент, или портландцементный клинкер при следующем соотношении компонентов, мас. %: железосодержащие отходы — 35-83, связующее — 10-50, углеродсодержащий материал — 7-25, при этом содержание замасленной окалины в железосодержащих отходах составляет 36,4 или 40, или 50, или 100%.

%: железосодержащие отходы — 35-83, связующее — 10-50, углеродсодержащий материал — 7-25, при этом содержание замасленной окалины в железосодержащих отходах составляет 36,4 или 40, или 50, или 100%.

Недостатки способа заключаются в том, что в брикетах снижается содержание железа, и способ весьма трудоемок из-за сложного состава связующего и необходимости измельчения исходных компонентов.

Известен способ подготовки железной руды к металлургической переработке (патент РФ №2463362, опубл. 10.10.2012 г.), принятый за прототип, в котором железную руду дозируют, смешивают со связующим, брикетируют методом прессования и сушат. При этом исходную железную руду рассеивают на классы крупности и для брикетирования используют класс мельче 5 мм, в качестве связующего используют серную кислоту в количестве 0,5-5 мас. % и дорзин в количестве 5-20 мл/т шихты. Перед рассевом железная руда может быть раздроблена до крупности 20 мм.

Недостатки способа в сравнительно высокой трудоемкости процесса, невозможности использовать железную руду при пониженном содержании железа в ней.

Техническим результатом является упрощение процесса, при одновременном получении окускованного материала с высоким содержанием полезного компонента.

Технический результат достигается тем, что в способе переработки железных руд руду рассеивают на классы крупности, дробят, смешивают со связующим, брикетируют, сушат брикеты, при этом руду разделяют на крупный, средний и мелкий классы крупности, крупный класс подвергают сенсорной сепарации с выделением чернового концентрата и отвальных хвостов, черновой концентрат додрабливают до крупности среднего класса и подвергают магнитной сепарации с получением отвальных хвостов и концентрата; средний класс подвергают сенсорной сепарации с получением отвальных хвостов и чернового концентрата, черновой концентрат подвергают магнитной сепарации с получением отвальных хвостов и концентрата; концентраты, полученные из крупного и среднего классов, подвергают грохочению с получением подрешетного продукта с крупностью, равной крупности мелкого класса и надрешетного продукта, используемого как металлургическое сырье; мелкий класс подвергают магнитной сепарации с выделением отвальных хвостов и концентрата, концентрат объединяют с подрешетными продуктами, полученными из крупного и среднего классов и брикетируют. Концентрат магнитной сепарации мелкого класса, объединенный с подрешетными продуктами, полученными из крупного и среднего классов, может брикетироваться методом экструзии.

Концентрат магнитной сепарации мелкого класса, объединенный с подрешетными продуктами, полученными из крупного и среднего классов, может брикетироваться методом экструзии.

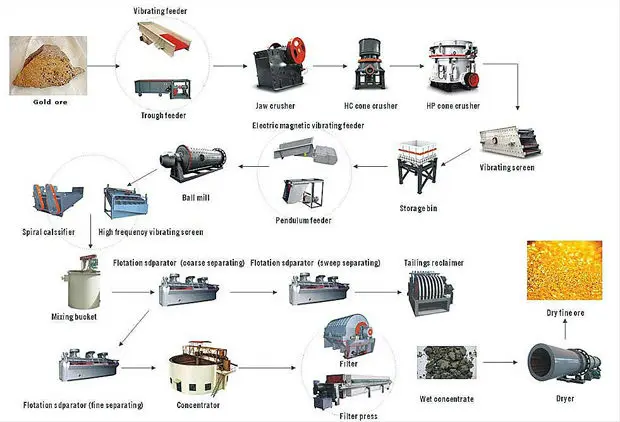

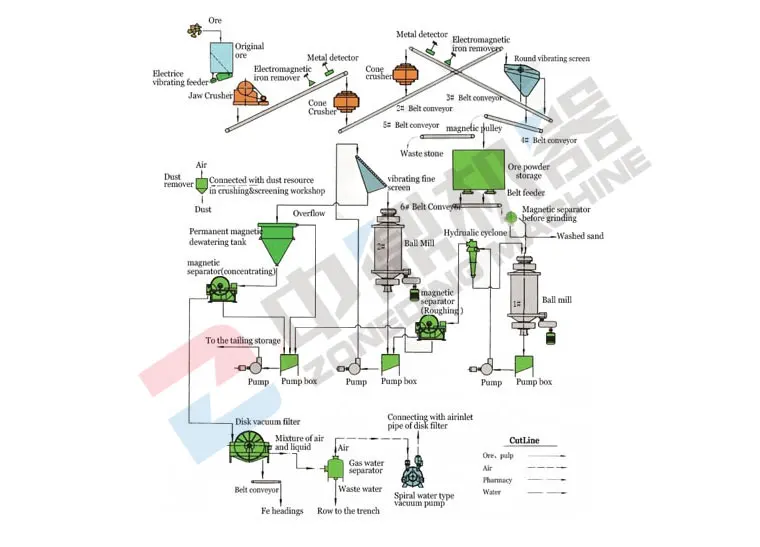

Способ переработчики железных руд поясняется следующими фигурами:

фиг. 1 — схема переработки железных руд;

фиг. 2 — таблица результаты переработки рядовой железной руды;

фиг. 3 — таблица результаты переработки богатой железной руды.

Способ осуществляется следующим образом. Исходная руда поступает на предварительное грохочение I фиг. 1, где ее разделяют на три класса крупности. Затем крупный класс подвергают сенсорной сепарации с выделением отвальных хвостов I и чернового концентрата I, который дробят и направляют на магнитную сепарацию II. В ходе магнитной сепарации выделяют отвальные хвосты IV и концентрат IV, который подвергают грохочению II. Надрешетный I продукт грохочения отправляют на непосредственную металлургическую переработку, а порешетный I продукт на брикетирование.

Средний класс крупности подвергают сенсорной сепарации II, в ходе которой выделяют отвальные хвосты II и черновой концентрат II. Черновой концентрат II подвергают магнитной сепарации, в ходе которой выделяют отвальные хвосты V и концентрат V. Концентрат V в ходе грохочения III разделяют на надрешетный II продукт, который транспортируют на металлургическую переработку. Подрешетный II продукт грохочения отправляют на брикетирование. Мелкий класс подвергают магнитной сепарации с выделением отвальных хвостов III и концентрата III, который поступает на брикетирование.

Черновой концентрат II подвергают магнитной сепарации, в ходе которой выделяют отвальные хвосты V и концентрат V. Концентрат V в ходе грохочения III разделяют на надрешетный II продукт, который транспортируют на металлургическую переработку. Подрешетный II продукт грохочения отправляют на брикетирование. Мелкий класс подвергают магнитной сепарации с выделением отвальных хвостов III и концентрата III, который поступает на брикетирование.

Брикеты используются как компонент шихты для производства чугуна и стали.

Конкретная крупность грохочения может свободно меняться в достаточно широких пределах и зависит от свойств руды и требований потребителя.

Пример 1. Исходная окисленная железная руда КМА с максимальной крупностью куска около 250 мм, содержащая около 45% железа, разделялась в ходе грохочения I на классы + 100 мм, — 100+10 мм и — 10 мм. Далее переработка производилась по схеме, приведенной на фиг. 1. Результаты разделения представлены на фиг. 2.

Пример 2. Исходная окисленная железная руда КМА с максимальной крупностью куска около 230 мм, содержащая около 56% железа, разделялась в ходе грохочения I на классы + 100 мм, — 100+10 мм и — 10 мм. Далее переработка производилась по схеме, приведенной на фиг. 1. Результаты разделения представлены на фиг. 3.

Далее переработка производилась по схеме, приведенной на фиг. 1. Результаты разделения представлены на фиг. 3.

Таким образом, заявляемый способ позволяет получить окускованный материал с высоким содержанием железа, являющийся высококачественным сырьем для металлургической промышленности. Одновременно происходит упрощение процесса производства.

1. Способ переработки железных руд, включающий рассев руды на крупный, средний и мелкий классы крупности, дробление, смешивание со связующим, брикетирование и сушку брикетов, отличающийся тем, что руду крупного класса подвергают сенсорной сепарации с выделением чернового концентрата и отвальных хвостов, черновой концентрат додрабливают до крупности среднего класса и подвергают магнитной сепарации с получением отвальных хвостов и концентрата, руду среднего класса подвергают сенсорной сепарации с получением отвальных хвостов и чернового концентрата, черновой концентрат подвергают магнитной сепарации с получением отвальных хвостов и концентрата, и концентраты, полученные из руды крупного и среднего классов, подвергают грохочению с получением подрешетного продукта с крупностью, равной крупности мелкого класса и надрешетного продукта, используемого как металлургическое сырье, при этом руду мелкого класса подвергают магнитной сепарации с выделением отвальных хвостов и концентрата, концентрат объединяют с подрешетными продуктами, полученными из крупного и среднего классов, и брикетируют.

2. Способ по п.1, отличающийся тем, что концентрат магнитной сепарации мелкого класса, объединенный с подрешетными продуктами, полученными из руды крупного и среднего классов, брикетируют методом экструзии.

Похожие патенты:

Топливно-металлургические гранулы и способ их получения и металлизации // 2568797

Изобретение относится к черной металлургии, а именно к получению топливно-металлургических гранул, способу их получения и применению в качестве ингредиента плавильной шихты электросталеплавильных и доменных печей.

Способ производства железорудных окатышей // 2567946

Изобретение относится к области подготовки сырья к металлургическому переделу. Способ производства железорудных окатышей включает подготовку шихты для сырых окатышей, окомкование шихты с получением сырых окатышей, сушку, обжиг и охлаждение окатышей.

Железорудные окатыши для металлургического производства // 2566703

Изобретение относится к области подготовки сырья к металлургическому переделу. Железорудные окатыши для металлургического производства содержат железосодержащий материал и связующее вещество, а также отсев кокса.

Железорудные окатыши для металлургического производства содержат железосодержащий материал и связующее вещество, а также отсев кокса.

Способ упрочнения сырых железорудных окатышей // 2554837

Изобретение относится к черной металлургии и может быть использовано для упрочнения сырых железорудных окатышей. Способ включает формирование окатышей путем окомкования влажной шихты в окомкователях для придания сырым окатышам прочности.

Способ подогрева металлического скрапа // 2554248

Изобретение относится к черной металлургии, а именно к производству стали в электрической дуговой печи. Способ подогрева металлического скрапа для производства стали в дуговой печи включает образование рабочего тела для подогрева металлического скрапа и его рециркуляцию путем сжигания забираемых из верхней части камеры подогрева скрапа продуктов сушки металлического скрапа и разложения содержащихся в нем органических соединений с добавлением необходимого объема природного газа и воздуха на горение, подачи образованного рабочего тела обратно в нижнюю часть камеры подогрева скрапа.

Способ получения окатышей // 2553731

Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей. Влажную шихту подают в окомкователь двумя потоками.

Способ подогрева металлического скрапа // 2552807

Изобретение относится к черной металлургии, а именно к производству стали в электрической дуговой печи. Способ подогрева металлического скрапа для производства стали в электродуговой печи включает использование камеры подогрева скрапа с контуром рециркуляции газов, забираемых из верхней части камеры с помощью дымососа рециркуляции, причем часть газов рециркуляции с помощью дымососа отходящих газов выводят к дымовой трубе и далее в атмосферу.

Брикет для металлургического передела // 2549029

Изобретение относится к металлургии. Брикет содержит углеродосодержащее вещество и железосодержащий материал, включающий чугунную и стальную стружку, оксиды железа, известковую пыль и пыль системы вентиляции электродуговых печей в качестве источника оксидов железа.

Способ брикетирования металлической стружки // 2547368

Изобретение относится к области брикетирования металлической стружки и может быть использовано при изготовлении брикетов для дальнейшей переработки, например, ковкой или электрошлаковым переплавом.

Способ получения железорудных окатышей // 2542186

Изобретение относится к черной металлургии, в частности к области подготовки железорудного сырья к металлургическому переделу, и может быть использовано в технологии окускования шихты при получении железорудных окатышей.

Способ брикетирования металлической стружки // 2574941

Изобретение относится к металлургии и может быть использовано при переработке металлической стружки и шламовых отходов металлургической промышленности. Металлическую стружку, состоящую из стружки черных металлов и алюминиевых сплавов, дробят, очищают, добавляют связующий материал, перемешивают и уплотняют в пресс-форме. Стружку черных металлов соединяют со стружкой алюминиевых сплавов в отношении 3:1, перемешивают в течение 0,5-1 мин и загружают в матрицу пресс-формы на 1/3. Затем добавляют связующий материал из расчета 10-20% объема металлической стружки, в качестве которого используют порошкообразные компоненты при следующем соотношении мас.%: бентонит 10-15, маршалит 20-30, шлам электросталеплавильных печей — остальное, и пастообразующую жидкость — поливинилацетатную эмульсию, для приготовления которой используют клей ПВА-50%; метанол/этанол — 10%; вода — 40%. При этом расход поливинилацетатной эмульсии составляет 25-35% от массы порошкообразных компонентов, после чего добавляют оставшуюся часть металлической стружки, уплотняют, выталкивают из пресс-формы и сушат при температуре 60-70°С в течение получаса. Изобретение обеспечивает повышение прочности и физико-химической устойчивости брикетов.

Затем добавляют связующий материал из расчета 10-20% объема металлической стружки, в качестве которого используют порошкообразные компоненты при следующем соотношении мас.%: бентонит 10-15, маршалит 20-30, шлам электросталеплавильных печей — остальное, и пастообразующую жидкость — поливинилацетатную эмульсию, для приготовления которой используют клей ПВА-50%; метанол/этанол — 10%; вода — 40%. При этом расход поливинилацетатной эмульсии составляет 25-35% от массы порошкообразных компонентов, после чего добавляют оставшуюся часть металлической стружки, уплотняют, выталкивают из пресс-формы и сушат при температуре 60-70°С в течение получаса. Изобретение обеспечивает повышение прочности и физико-химической устойчивости брикетов.

Способ брикетирования металлической стружки // 2574941

Изобретение относится к металлургии и может быть использовано при переработке металлической стружки и шламовых отходов металлургической промышленности. Металлическую стружку, состоящую из стружки черных металлов и алюминиевых сплавов, дробят, очищают, добавляют связующий материал, перемешивают и уплотняют в пресс-форме. Стружку черных металлов соединяют со стружкой алюминиевых сплавов в отношении 3:1, перемешивают в течение 0,5-1 мин и загружают в матрицу пресс-формы на 1/3. Затем добавляют связующий материал из расчета 10-20% объема металлической стружки, в качестве которого используют порошкообразные компоненты при следующем соотношении мас.%: бентонит 10-15, маршалит 20-30, шлам электросталеплавильных печей — остальное, и пастообразующую жидкость — поливинилацетатную эмульсию, для приготовления которой используют клей ПВА-50%; метанол/этанол — 10%; вода — 40%. При этом расход поливинилацетатной эмульсии составляет 25-35% от массы порошкообразных компонентов, после чего добавляют оставшуюся часть металлической стружки, уплотняют, выталкивают из пресс-формы и сушат при температуре 60-70°С в течение получаса. Изобретение обеспечивает повышение прочности и физико-химической устойчивости брикетов.

Стружку черных металлов соединяют со стружкой алюминиевых сплавов в отношении 3:1, перемешивают в течение 0,5-1 мин и загружают в матрицу пресс-формы на 1/3. Затем добавляют связующий материал из расчета 10-20% объема металлической стружки, в качестве которого используют порошкообразные компоненты при следующем соотношении мас.%: бентонит 10-15, маршалит 20-30, шлам электросталеплавильных печей — остальное, и пастообразующую жидкость — поливинилацетатную эмульсию, для приготовления которой используют клей ПВА-50%; метанол/этанол — 10%; вода — 40%. При этом расход поливинилацетатной эмульсии составляет 25-35% от массы порошкообразных компонентов, после чего добавляют оставшуюся часть металлической стружки, уплотняют, выталкивают из пресс-формы и сушат при температуре 60-70°С в течение получаса. Изобретение обеспечивает повышение прочности и физико-химической устойчивости брикетов.

Способ переработки цинк-железосодержащих пылей металлургического производства // 2574952

Изобретение относится к переработке цинк-железосодержащих пылей металлургического производства и может быть использовано в черной металлургии. Цинк-железосодержащие пыли формуют в гранулы путем окатывания c углеродным восстановителем, который вводят в шихту в виде суспензии в уксуснокислом растворе с концентрацией 3-10 мас.%. Осуществляют высокотемпературную обработку в обжиговой печи при 900-1100°C путем подачи теплоносителя, выделение и улавливание оксида цинка. Изобретение обеспечивает повышение смачиваемости шихты, при этом образуются дополнительные поверхностные связи и частицы пыли агломерируются с образованием прочных гранул в широком диапазоне концентраций цинка в исходной пыли. 4 пр.

Цинк-железосодержащие пыли формуют в гранулы путем окатывания c углеродным восстановителем, который вводят в шихту в виде суспензии в уксуснокислом растворе с концентрацией 3-10 мас.%. Осуществляют высокотемпературную обработку в обжиговой печи при 900-1100°C путем подачи теплоносителя, выделение и улавливание оксида цинка. Изобретение обеспечивает повышение смачиваемости шихты, при этом образуются дополнительные поверхностные связи и частицы пыли агломерируются с образованием прочных гранул в широком диапазоне концентраций цинка в исходной пыли. 4 пр.

Брикет экструзионный (брэкс) — компонент шихты шахтных печей прямого получения железа // 2579706

Изобретение относится к черной металлургии, в частности к способам окускования железорудного сырья, и может быть использовано при подготовке шихты шахтных печей прямого получения железа. Брикеты экструзионные БРЭКСы, полученные по технологии жесткой вакуумной экструзии из смеси материалов, включающей минеральное связующее, мелкодисперсные отходы шахтной печи прямого получения железа, окалину прокатного производства, мелочь окисленных железорудных окатышей и пыль аспирации электродуговых печей, применяют в качестве компонента шихты шахтных печей прямого получения железа. Причем в качестве минерального связующего БРЭКС содержит гранулированный гептагидрат сульфата магния MgSO47h3O и, при необходимости, бентонит. Изобретение обеспечивает минимальный расход связующего в брикете, его высокую горячую прочность и восстановимость, а также возможность использования совместно с другими компонентами шихты без разбухания и настылеобразования. 2 пр.

Причем в качестве минерального связующего БРЭКС содержит гранулированный гептагидрат сульфата магния MgSO47h3O и, при необходимости, бентонит. Изобретение обеспечивает минимальный расход связующего в брикете, его высокую горячую прочность и восстановимость, а также возможность использования совместно с другими компонентами шихты без разбухания и настылеобразования. 2 пр.

Способ получения окатышей // 2583226

Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей. На днище окомкователя формируют гарнисаж, подают влажную шихту в окомкователь двумя потоками, первый из них вводят в поток сжатого газа в корпусе струйного аппарата с образованием газовлагошихтовой струи, формируют на днище окомкователя зону, занятую шихтой, и зону, свободную от шихты. Осуществляют зародышеобразование напылением шихты на гарнисаж газовлагошихтовой струей в зоне, свободной от шихты, с получением плотного слоя влажной шихты, и осуществляют его продольное деление с помощью пластинчатых ножей и поперечное деление на зародыши с помощью вращающегося барабана с ребрами. Очищают гарнисаж от зародышей и формируют оболочку доокомкованием зародышей шихтой второго потока до окатышей. При этом одновременно с поперечным делением напыленного слоя на зародыши в последних выполняют сквозные отверстия диаметром 2-5 мм стержнями, установленными равноудаленно между ребрами барабана с интервалом между соседними стержнями, равным размеру зародыша, причем вышеупомянутые стержни перед выполнением отверстий увлажняют. Изобретение обеспечивает повышение прочности окатышей и производительности окомкователя. 3 ил., 1 табл., 1 пр.

Очищают гарнисаж от зародышей и формируют оболочку доокомкованием зародышей шихтой второго потока до окатышей. При этом одновременно с поперечным делением напыленного слоя на зародыши в последних выполняют сквозные отверстия диаметром 2-5 мм стержнями, установленными равноудаленно между ребрами барабана с интервалом между соседними стержнями, равным размеру зародыша, причем вышеупомянутые стержни перед выполнением отверстий увлажняют. Изобретение обеспечивает повышение прочности окатышей и производительности окомкователя. 3 ил., 1 табл., 1 пр.

Способ получения экструзионного брикета // 2584836

Изобретение относится к получению экструзионного брикета из прокатной окалины, предназначенного для использования в качестве железосодержащего сырья при выплавке чугуна или стали. Окалину фракцией -3 мм смешивают с 1-2% бентонита, осуществляют дополнительное смешивание с одновременным добавлением воды с получением гомогенизированной шихты. Выстаивают шихту от 8 до 24 часов. Перемешивают в двухвалковом смесителе с добавлением 5% цемента и воды для достижения влажности шихты 12-15%, подают в вакуумную камеру экструдера с предварительным уплотнением шихты в дозаторе экструдера и пропускают через экструдер, выполненный с фиксированной передней частью оси главного экструзионного шнека. Технический результат изобретения заключается в получении брикетов с высокими химическими и физико-механическими свойствами, однородного качества по прочностным характеристикам и удельной плотности. 1 ил., 1 табл., 2 пр.

Перемешивают в двухвалковом смесителе с добавлением 5% цемента и воды для достижения влажности шихты 12-15%, подают в вакуумную камеру экструдера с предварительным уплотнением шихты в дозаторе экструдера и пропускают через экструдер, выполненный с фиксированной передней частью оси главного экструзионного шнека. Технический результат изобретения заключается в получении брикетов с высокими химическими и физико-механическими свойствами, однородного качества по прочностным характеристикам и удельной плотности. 1 ил., 1 табл., 2 пр.

Участок приема и переработки стружки черных и цветных металлов // 2586179

Изобретение относится к области металлургии и может быть использовано на заводах машиностроительной и металлургической промышленности для переработки стальной и чугунной стружки в плотные, прочные брикеты, свободные от загрязнений. Оборудование состоит из последовательно установленных септика приема смазочно-охлаждающих жидкостей 1, приемного бункера стружки 2 в сборе с желобом, стружкодробилки 3, транспортера подачи раздробленной стружки 4, бункера промежуточного со шнековым питателем 5, транспортера подачи стружки 6, пресса брикетировочного 7, накопителя брикетов 8, транспортера подачи брикетов 9 и передвижного контейнера-накопителя готовых брикетов 10. При этом приемный бункер стружки выполнен с уклоном днища 5°, а транспортер подачи раздробленной стружки и транспортер подачи стружки выполнены крутонаклонными с углом наклона 45°. Изобретение обеспечивает очистку стружки от смазочно-охлаждающих жидкостей естественным способом, уменьшение производственных площадей участка, увеличение плотности брикетов, проведение оперативной настройки режимов брикетирования и удаление на повторную переработку брикетов с осыпаемостью не по норме. 2 ил.

При этом приемный бункер стружки выполнен с уклоном днища 5°, а транспортер подачи раздробленной стружки и транспортер подачи стружки выполнены крутонаклонными с углом наклона 45°. Изобретение обеспечивает очистку стружки от смазочно-охлаждающих жидкостей естественным способом, уменьшение производственных площадей участка, увеличение плотности брикетов, проведение оперативной настройки режимов брикетирования и удаление на повторную переработку брикетов с осыпаемостью не по норме. 2 ил.

Способ интенсификации процессов окускования железорудных материалов // 2590034

Изобретение относится к технологии получения агломерата. Для интенсификации процесса агломерации осуществляют подготовку шихты для агломерации, состоящей из железорудного концентрата, руды, флюса, твердого топлива и интерполимерной связующей добавки, ее смешивание и спекание. Причем используют интерполимерную связующую добавку, подвергнутую механохимической активации и тепловому воздействию, в дозировке 1/100-1/400 долей единиц от массы твердого топлива. В ее состав входят минеральные присадки и полимерный комплекс со следующим содержанием: низковязкий анионный полимер полисахаридного ряда с вязкостью 1% суспензии менее 5 мПа*с — 20-40%, высоковязкий неионный полиакриламид с молекулярной массой 5-15*106 и степенью гидролиза менее 6% с вязкостью 1% суспензии более 50 мПа*с — 5-10% и минеральная присадка — остальное. В качестве минеральных присадок в низковязкий полимер вводят природные алюмосиликатные минералы в количестве 40% от массы полимера, а в высоковязкий — соли щелочных и щелочноземельных металлов в количестве 30%. Изобретение позволяет увеличить производительность процесса агломерации за счет повышения скорости формирования прочных гранул оптимального гранулометрического состава высокого содержания железа. 3 з.п. ф-лы, 2 табл., 1 пр.

В ее состав входят минеральные присадки и полимерный комплекс со следующим содержанием: низковязкий анионный полимер полисахаридного ряда с вязкостью 1% суспензии менее 5 мПа*с — 20-40%, высоковязкий неионный полиакриламид с молекулярной массой 5-15*106 и степенью гидролиза менее 6% с вязкостью 1% суспензии более 50 мПа*с — 5-10% и минеральная присадка — остальное. В качестве минеральных присадок в низковязкий полимер вводят природные алюмосиликатные минералы в количестве 40% от массы полимера, а в высоковязкий — соли щелочных и щелочноземельных металлов в количестве 30%. Изобретение позволяет увеличить производительность процесса агломерации за счет повышения скорости формирования прочных гранул оптимального гранулометрического состава высокого содержания железа. 3 з.п. ф-лы, 2 табл., 1 пр.

Брикет для легирования алюминиевого сплава // 2590441

Изобретение относится к брикетам для легирования при выплавке алюминиевых сплавов. Брикет содержит стружку сплава алюминия с медью и частицы меди в количестве 20-40 мас. % от общей массы брикета. Частицы меди могут быть использованы в виде стружки. Обеспечивается погружение брикета в расплав при выплавке алюминиевых сплавов, а также обеспечивается утилизация отходов в виде стружки сплава алюминия с медью. 1 з.п. ф-лы, 1 табл., 4 пр.

% от общей массы брикета. Частицы меди могут быть использованы в виде стружки. Обеспечивается погружение брикета в расплав при выплавке алюминиевых сплавов, а также обеспечивается утилизация отходов в виде стружки сплава алюминия с медью. 1 з.п. ф-лы, 1 табл., 4 пр.

Способ брикетирования металлической стружки // 2593565

Изобретение относится к металлургии и может быть использовано при переработке металлической стружки и шламовых отходов металлургической промышленности. Стружку дробят, очищают, добавляют связующий материал, перемешивают 70-75 % стружки черных металлов и 25-30 % стружки алюминиевых сплавов в течение 1-3 мин. Загружают в матрицу пресс-формы на 1/3 ее высоты, добавляют связующий материал из расчета 30-35% объема металлической стружки, в качестве которого используют порошкообразные компоненты в виде торфа фракцией до 3 мм, шлама электросталеплавильных печей с содержанием оксида железа Fe2O3 — 70-80% при следующем соотношении, мас. %: торф — 30-35, шлам электросталеплавильных печей — 65-70, и пастообразующую жидкость на основе мелассы, для приготовления которой используют воду — 30-40%, остальное — меласса. При этом расход пастообразующей жидкости составляет 40-45% от массы порошкообразных компонентов, после чего добавляют оставшуюся часть металлической стружки, уплотняют, выталкивают из пресс-формы и сушат при температуре 70-75°C в течение 40-50 минут. Изобретение направлено на повышение механической прочности и физико-химической устойчивости брикетов, снижение их себестоимости и расширение сырьевой базы.

При этом расход пастообразующей жидкости составляет 40-45% от массы порошкообразных компонентов, после чего добавляют оставшуюся часть металлической стружки, уплотняют, выталкивают из пресс-формы и сушат при температуре 70-75°C в течение 40-50 минут. Изобретение направлено на повышение механической прочности и физико-химической устойчивости брикетов, снижение их себестоимости и расширение сырьевой базы.

фактов о железной руде | Серия пояснений по товарам FocusEconomics

В прошлом году мы начали серию публикаций, в которых отвечаем на типичные вопросы о различных товарах, которые мы освещаем в нашем отчете о товарах консенсусного прогноза. В прошлом году мы писали посты о сырой нефти Brent и WTI, а также о золоте. На этот раз мы поговорим о железной руде, одном из самых важных, но недооцененных товаров. Продолжайте проверять нас, чтобы узнать больше в нашей серии объяснений товаров.

История железной руды

Вы можете признать железную руду одним из основных товаров, продаваемых во всем мире, но наша история с железной рудой предшествует всем современным финансовым рынкам на добрых несколько лет. Еще в 3200 г. до н.э. люди работали с железом в различных объемах. Однако только около 1200 г. до н. э. в древней Месопотамии производство железа получило широкое распространение.

Еще в 3200 г. до н.э. люди работали с железом в различных объемах. Однако только около 1200 г. до н. э. в древней Месопотамии производство железа получило широкое распространение.

До этого времени бронза была основным материалом для производства оружия, доспехов, инструментов и строительных материалов. Бронза на самом деле представляет собой металлический сплав, то есть она выкована из двух разных металлов; медь и олово. К сожалению, медь и олово редко встречаются рядом друг с другом, и поэтому собрать достаточное количество обоих металлов для изготовления бронзы было довольно обременительной задачей. Некоторые историки утверждают, что бронзовый век подошел к концу из-за нехватки олова около 1300 г. до н.э. на фоне сбоев в торговле, что вынудило мастеров по металлу найти альтернативу. Какова бы ни была причина, начало крупномасштабного производства железа положило конец бронзовому веку и, таким образом, привело к распространению железной руды.

Прелесть железа в том, что это всего лишь один металл. Это не сплав, и поэтому производство железа было довольно простым по сравнению, особенно с развитием выплавки железной руды для удаления примесей, что изменило правила игры в производстве железа. Таким образом, производство железа началось и было связано с расширением многих великих цивилизаций на протяжении тысячелетий. Он широко использовался во всей Римской империи, в средние века, вплоть до промышленной революции.

Это не сплав, и поэтому производство железа было довольно простым по сравнению, особенно с развитием выплавки железной руды для удаления примесей, что изменило правила игры в производстве железа. Таким образом, производство железа началось и было связано с расширением многих великих цивилизаций на протяжении тысячелетий. Он широко использовался во всей Римской империи, в средние века, вплоть до промышленной революции.

Возможно, самый важный вклад железной руды был внесен во время промышленной революции 1800-х годов, когда железо начали использовать для производства стали в массовом масштабе. The Economist назвал железную руду самым важным товаром после нефти и заявил, что разработка процессов превращения необработанной земли в сталь является одним из «самых гениальных достижений человечества».

Хотя сталь производилась сотни лет назад, она не стала основным товаром до 1800-х годов, особенно с изобретением Бессемеровский процесс , который был инновацией, позволившей начать массовое производство стали. Позже Эндрю Карнеги, известный шотландский сталелитейный магнат и основатель компании, которая сегодня называется U.S. Steel, дополнил бессемеровский процесс использованием мартеновской печи для производства стали в конце 19 века. Железо по сей день в основном используется для производства стали. Фактически, по оценкам, 98% добываемой сегодня железной руды предназначено для производства стали.

Позже Эндрю Карнеги, известный шотландский сталелитейный магнат и основатель компании, которая сегодня называется U.S. Steel, дополнил бессемеровский процесс использованием мартеновской печи для производства стали в конце 19 века. Железо по сей день в основном используется для производства стали. Фактически, по оценкам, 98% добываемой сегодня железной руды предназначено для производства стали.

Недавнее прошлое железной руды как товара довольно бурное. Железная руда сыграла ключевую роль в преддверии Первой мировой войны, поскольку металлургическая промышленность была очень важна для Эльзас-Лотарингии, территории, которая оспаривалась между Германией и Францией в начале 20 9021 года века. Однако по мере того, как мир становился все более глобализированным, необходимость в местных материалах для производства стали отпала. Рост дешевых массовых перевозок с судами, по иронии судьбы сделанными из стали, позволил сталелитейной промышленности вырваться на свободу, поскольку железную руду и уголь можно было доставлять из далеких земель.

После Второй мировой войны восстановление Японии потребовало массового импорта железной руды, конечно же, из Австралии, которая до сих пор является крупнейшим в мире экспортером железной руды. Правительство Японии подписало контракты на срок более 10 лет, чтобы гарантировать, что Австралия сможет постоянно обеспечивать инвестиции в горнодобывающую промышленность и поставлять им железную руду. Однако с появлением на рынке железной руды из Бразилии была введена годовая система эталонных цен, которая просуществовала 40 лет.

Хотя это звучит удивительно, учитывая, как часто меняются цены на сырьевые товары на сегодняшних рынках, система работала до недавнего времени, потому что мировое производство стали росло очень медленно, а цены на железную руду менялись незначительно. Только в начале прошлого десятилетия цены на железную руду начали расти, поскольку быстрый экономический рост Китая привел к тому, что страна стала крупнейшим импортером железной руды, обогнав Японию. По мере роста спроса цены взлетели до небес, а предложение не могло удовлетворить спрос после десятилетий небольших инвестиций.

Устаревшая система эталонных показателей, разработанная Японией и тремя крупными производителями стали, Rio Tinto, BHP Billiton и Vale, изжила себя, когда Китай вмешался, потребовав сыграть свою роль. К несчастью для Китая, их крупнейший производитель стали, Baosteel, владел лишь 6% мирового рынка и, следовательно, не имел переговорной силы, необходимой для влияния на переговоры. В конце концов, однако, в 2010 году «большая тройка» решила отказаться от бенчмарка и перейти к краткосрочным контрактам по ценам, установленным на спотовом рынке.

После резкого взлета в последнее десятилетие цены на железную руду в последние годы вернулись к земному уровню, поскольку суперцикл сырьевых товаров, вызванный в основном быстрым расширением Китая, подошел к концу. Помимо цен на сталь, здоровье экономики Китая тесно связано с ценами на железную руду. Поскольку экономика Китая замедлилась в последние годы, спрос на железную руду и, соответственно, цены упали. Цены на железную руду в среднем превышали 130 долларов США за метрическую тонну в 2013 году. В прошлом году они составляли в среднем чуть более 58 долларов США за метрическую тонну.

В прошлом году они составляли в среднем чуть более 58 долларов США за метрическую тонну.

Нажмите на изображение, чтобы увеличить его

Цены на железную руду резко упали в этом году. Цена в октябре была на 22,6% ниже по сравнению с прошлым годом. За недавним падением цен стоит сдержанный прогноз спроса на фоне хорошего предложения железной руды. В Китае опасения по поводу окружающей среды привели к репрессиям против производителей стали, что приведет к сокращению производства стали и снижению спроса на железную руду. Кроме того, более жесткие условия кредитования в Китае или замедление темпов роста экономики Китая могут еще больше повлиять на производство стали. Что касается предложения, то, хотя запасы железной руды сократились (запасы в китайских портах сократились седьмую неделю подряд в середине сентября), ожидается, что предложение в будущем останется устойчивым благодаря сильным инвестициям в прошлом.

Что такое железная руда?

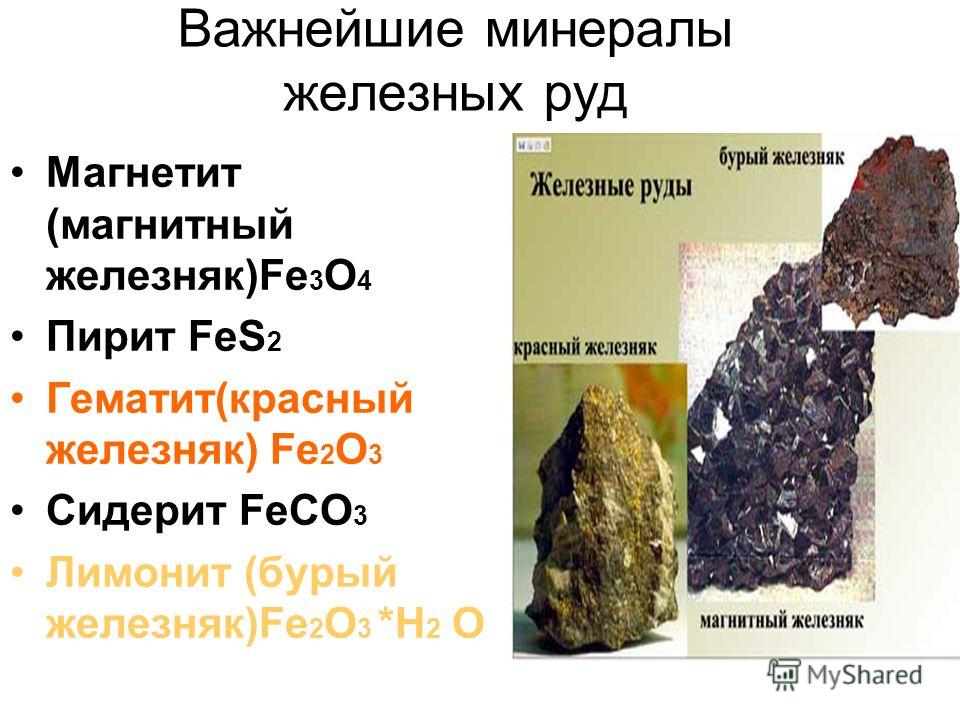

Железная руда – это минерал, из которого можно извлечь металлическое железо при нагревании в присутствии восстановителя, такого как кокс. Залежи железной руды находятся в осадочных породах, которые, по сути, представляют собой горные породы, образовавшиеся с течением времени в результате накопления различных отложений. Двумя наиболее важными минералами, извлекаемыми из железной руды, являются оксиды железа, гематит и магнетит. Эти два оксида железа используются для производства практически любого предмета из железа и стали, который вы можете себе представить.

Залежи железной руды находятся в осадочных породах, которые, по сути, представляют собой горные породы, образовавшиеся с течением времени в результате накопления различных отложений. Двумя наиболее важными минералами, извлекаемыми из железной руды, являются оксиды железа, гематит и магнетит. Эти два оксида железа используются для производства практически любого предмета из железа и стали, который вы можете себе представить.

Как образуется железная руда?

Согласно Geology.com , почти все основные залежи железной руды на нашей планете находятся в горных породах, образовавшихся около двух миллиардов лет назад. В то время в океане можно было найти большое количество растворенного железа почти без растворенного кислорода. Только когда появились первые организмы, способные к фотосинтезу, железная руда начала формировать залежи. Когда эти организмы выделяли кислород в воду, он смешивался с растворенным железом, в результате чего образовывались гематит и магнетит. Эти минералы затем накапливались на морском дне и теперь известны как образования полосчатого железа.

Как следует из названия, полосчатые образования железа, или сокращенно BIF, — это термин, используемый для описания уникальных образований осадочных пород, которые выглядят как тонкие полосы. Различные цвета контрастируют друг с другом и могут казаться похожими на радугу.

Железные пласты в Судане, Миннесота, США

Для чего используется железная руда?

Подавляющее большинство железной руды используется для производства железа, которое, в свою очередь, используется для производства стали. 98% добываемой сегодня железной руды используется для производства стали. Сюда входят скобы, автомобили и стальные балки, используемые при строительстве зданий, и почти все, что необходимо для железа и стали.

Как добывают и перерабатывают железную руду?

Железная руда, как правило, находится недалеко от поверхности земли, и поэтому ее добывают, как правило, в крупных открытых карьерах с использованием техники взрыва и удаления. Поверхностная почва и горная порода, также известная как вскрышная порода, выкапывается, чтобы добраться до железной руды. Эту породу взрывают с помощью взрывчатки, а остатки загружают в большие самосвалы, способные вместить сотни тонн. Эти грузовики вывозят породу из карьера, где руда обычно загружается на поезда. Затем порода по железной дороге доставляется на перерабатывающие заводы для производства железа и, в конечном итоге, стали.

Эту породу взрывают с помощью взрывчатки, а остатки загружают в большие самосвалы, способные вместить сотни тонн. Эти грузовики вывозят породу из карьера, где руда обычно загружается на поезда. Затем порода по железной дороге доставляется на перерабатывающие заводы для производства железа и, в конечном итоге, стали.

Как извлекают железо из железной руды?

Чтобы отделить железную руду от породы, ее измельчают и отделяют мощными магнитами. Затем руда формуется и нагревается до гранул размером с мрамор. Коксующийся уголь используется для обогрева печей, которые помогают превращать железную руду в железо. Уголь измельчают и запечатывают в воздухонепроницаемых печах и запекают от 12 до 16 часов. Это дает твердое углеродное топливо, которое вместе с железорудными окатышами поступает в доменную печь. Добавляют немного известняка, чтобы удалить любые примеси. Перегретый воздух, подаваемый в доменную печь, сгорает до кокса и превращает руду в расплавленное железо, температура которого достигает 2700 градусов по Фаренгейту (1480 градусов по Цельсию). Затем расплавленное горячее железо помещают в массивные подводные ковши и отправляют на сталелитейный завод для производства холодной твердой стали. Иногда его отливают в железные слитки, также известные как чугун, для последующего использования или перепродажи.

Затем расплавленное горячее железо помещают в массивные подводные ковши и отправляют на сталелитейный завод для производства холодной твердой стали. Иногда его отливают в железные слитки, также известные как чугун, для последующего использования или перепродажи.

Сколько железной руды производится в год?

По данным Геологической службы США, в 2016 году во всем мире было добыто около 2230 тонн полезной железной руды. Основная часть добываемой в год железной руды приходится на Австралию, Бразилию и Китай, что составляет примерно 70% в 2016 году, в то время как на Австралию приходилось 37% сама. Морская железная руда – это железная руда, которая производится для отправки в другие страны. Ниже приведен график и таблица, показывающие исторические данные и прогнозы по доставке и спросу на морскую железную руду из нашего отчета о консенсусных прогнозах.

В каких странах самые большие запасы или месторождения железной руды?

Запасы железной руды определяются как залежи железной руды, добыча которых может быть осуществлена экономически целесообразно. Однако эти числа часто являются динамическими, а это означает, что числа могут меняться по мере добычи руды или уменьшения возможности добычи. Однако чаще их число может увеличиваться по мере разработки дополнительных месторождений, более тщательного изучения существующих месторождений или новых технологий, делающих возможной добычу руды, ранее невозможную. Согласно USGS , Австралия имеет самые большие запасы железной руды, за ней следуют Россия, Китай и Бразилия.

Однако эти числа часто являются динамическими, а это означает, что числа могут меняться по мере добычи руды или уменьшения возможности добычи. Однако чаще их число может увеличиваться по мере разработки дополнительных месторождений, более тщательного изучения существующих месторождений или новых технологий, делающих возможной добычу руды, ранее невозможную. Согласно USGS , Австралия имеет самые большие запасы железной руды, за ней следуют Россия, Китай и Бразилия.

Вот и все для железной руды. Если у вас есть другие вопросы, связанные с железной рудой, или вы хотите предложить другой товар, отправьте нам электронное письмо по адресу [email protected]. Кроме того, не забудьте загрузить один из наших образцов отчетов, нажав кнопку ниже.

Изображение полосатой железной формации предоставлено Джеймсом. St. John

5-летние экономические прогнозы по более чем 30 экономическим показателям для 127 стран и 33 товаров.

Загрузить

Отказ от ответственности: Взгляды и мнения, выраженные в этой статье, принадлежат авторам и не обязательно отражают мнение FocusEconomics S. L.U. Мнения, прогнозы или оценки приведены на дату публикации и могут быть изменены без предварительного уведомления. В этом отчете могут быть указаны адреса или гиперссылки на другие интернет-сайты. FocusEconomics S.L.U. не несет ответственности за содержание сторонних интернет-сайтов.

L.U. Мнения, прогнозы или оценки приведены на дату публикации и могут быть изменены без предварительного уведомления. В этом отчете могут быть указаны адреса или гиперссылки на другие интернет-сайты. FocusEconomics S.L.U. не несет ответственности за содержание сторонних интернет-сайтов.

Дата: 17 октября 2017 г.

Теги:

Сырьевые товары

Сырьевые товары

Инфографика

24 Плюсы и минусы открытия бизнеса по добыче железной руды 3 — 9000 Резюме (2020)

Затраты на запуск

Истории успеха

Предприятия

Плюсы и минусы

Пытаетесь понять плюсы и минусы открытия бизнеса по добыче железной руды?

Вот все плюсы и минусы продажи добычи железной руды онлайн:

Плюсы бизнеса по добыче железной руды

| Плюсы | Описание |

|---|---|

| Вознаграждающая работа | After all, you are solving an immediate issue for your customer and you’re working on something you truly care about.» data-search=»Starting a iron ore mining business can be really rewarding work. After all, you are solving an immediate issue for your customer and you’re working on something you truly care about.»> Начало бизнеса по добыче железной руды может быть действительно полезной работой. В конце концов, вы решаете насущную проблему для своего клиента и работаете над тем, что вам действительно важно. |

| Значимые деловые связи | Вы никогда не знаете, кого вы встретите в бизнесе по добыче железной руды. Это может стать началом невероятной возможности для бизнеса! Это может стать началом невероятной возможности для бизнеса! |

| Ежедневная физическая активность | Бизнес по добыче железной руды обычно предполагает гораздо большую степень движения, чем другие направления работы. Большую часть дня вы проведете свой день, гуляя, выполняя поручения по бизнесу и выполняя множество задач. Это положительно скажется на уровне энергии и общем состоянии здоровья. Это положительно скажется на уровне энергии и общем состоянии здоровья. |

| Удивительные бонусы и скидки | Работа в сфере добычи железной руды имеет свои преимущества! Как продавец этих продуктов/услуг, вы, как правило, также получаете отраслевые привилегии и скидки. |

| Ты сам себе хозяин! | Calling the shots can be empowering and liberating!»> Начиная бизнес по добыче железной руды, вы должны принимать решения практически по всем операциям. Вызов выстрелов может быть расширением возможностей и освобождением! |

| Местное сообщество | Одна из лучших сторон начала бизнеса по добыче железной руды заключается в том, что вы можете развивать местных поклонников, продавая свою продукцию на ремесленных выставках, фермерских рынках или даже в местных магазинах! Это дает вам доступ к дополнительным потокам доходов и постоянным клиентам. |

| Более высокая вероятность получить рефералов | Этот бизнес основан на рекомендациях, которые могут быть очень эффективным способом привлечения и удержания клиентов. Крайне важно, чтобы у вас была отличная реферальная программа, которая побуждает ваших клиентов рассказывать своим друзьям о вашем продукте. |

| Расположение решает все! | При работе с физическим магазином местоположение часто говорит само за себя и служит его собственным маркетинговым инструментом! Важно выбрать место в районе с интенсивным движением, чтобы вы могли зажечь любопытство и привлечь людей к себе! |

| Взаимодействие лицом к лицу | » data-search=»If you are the type of individual that thrives on human interaction, then this is the business for you! With a iron ore mining business, you will be hands-on with customers and or employees every day.»> Если вы относитесь к тому типу людей, которые ценят человеческое общение, то этот бизнес для вас! Имея бизнес по добыче железной руды, вы будете ежедневно общаться с клиентами и / или сотрудниками. |

| Простая бизнес-модель | Бизнес по добыче железной руды имеет преимущество простой бизнес-модели, которая упрощает запуск и развитие бизнеса. |

| Вы можете заниматься любимым делом | » data-search=»With starting a iron ore mining business, you get to put your energy into something you are truly passionate about! You’ll find yourself devoting as much time and energy as possible into the business to make it successful.»> Начав бизнес по добыче железной руды, вы сможете направить свою энергию на то, чем вы действительно увлечены! Вы обнаружите, что посвящаете бизнесу как можно больше времени и энергии, чтобы сделать его успешным. |

| Легко научиться бизнесу | This will help you get the business started and answer any questions, doubts or concerns you may have.»> Когда вы начинаете свой бизнес по добыче железной руды, вам доступно множество информации в Интернете (группы Facebook, видео на Youtube, история для начинающих и т. д.). Это поможет вам начать бизнес и ответить на любые вопросы, сомнения или опасения, которые могут у вас возникнуть. |

| Ни минуты покоя | Когда вы начинаете бизнес по добыче железной руды, никогда не бывает скучно. Ваша работа предлагает много разнообразия и позволяет вам встречаться с интересными людьми из всех слоев общества. |

Минусы бизнеса по добыче железной руды

| Минусы | Описание |

|---|---|

| Переполненное пространство | Конкуренция высока, когда дело доходит до вашего бизнеса по добыче железной руды, поэтому важно, чтобы вы потратили достаточно времени на анализ рынка и понимание того, в чем заключается спрос. |

| Поиск подходящего поставщика | If done properly, this process can save you months (if not years) of time and energy. More on this below in the "finding a supplier" section.» data-search=»Most businesses in this space go the supplier/manufacturer route, which isn’t a bad thing! However, finding the right supplier can take a lot of time, energy and trial/error. If done properly, this process can save you months (if not years) of time and energy. More on this below in the "finding a supplier" section.»> Большинство предприятий в этой сфере идут по пути поставщик/производитель, что неплохо! Однако поиск подходящего поставщика может занять много времени, энергии и проб/ошибок. Если все сделано правильно, этот процесс может сэкономить вам месяцы (если не годы) времени и энергии. Подробнее об этом ниже в разделе «поиск поставщика». |

| Мотивация сотрудников | It’s important that you’re able to offer great incentives and a good work environment for your employees.» data-search=»If you plan to have a sales/content team on board, finding creative ways to motivate them can be a challenge. It’s important that you’re able to offer great incentives and a good work environment for your employees.»> Если вы планируете иметь команду по продажам/контенту, поиск творческих способов их мотивации может стать проблемой. Важно, чтобы вы могли предложить отличные стимулы и хорошую рабочую среду для своих сотрудников. |

| Низкая маржа | «> Валовая прибыль вашего бизнеса по добыче железной руды обычно составляет около 43%, что может затруднить новые расходы и поддерживать прибыльность. |

| Высокая текучесть кадров | В бизнесе по добыче железной руды текучесть кадров часто высока, что может быть довольно дорогостоящим и трудоемким для вашего бизнеса. Важно попытаться избежать этого, насколько это возможно, предлагая конкурентоспособную заработную плату, льготы и благоприятную рабочую среду. |

| Налоги | Как предприятие по добыче железной руды, вы обычно платите налоги на самозанятость, которые могут быть довольно высокими. Важно понимать, сколько вы будете платить в виде налогов каждый год, чтобы вы могли определить, стоит ли работа, за которую вы беретесь. |

| Высокие накладные расходы | You will want to make sure you strategically budget for these overhead costs. We discuss this more in the startup costs section below.» data-search=»With starting an iron ore mining business, there are overhead expenses that come with selling a physical product. You will want to make sure you strategically budget for these overhead costs. We discuss this more in the startup costs section below.»> Начиная бизнес по добыче железной руды, возникают накладные расходы, связанные с продажей физического продукта. Вы должны убедиться, что стратегически планируете эти накладные расходы. Мы обсуждаем это подробнее в разделе о начальных затратах ниже. |

| Возможно, вам придется взимать налог с продаж | To learn more about sales tax, check out [this article](https://www.thebalancesmb.com/do-i-need-to-collect-sales-taxes-in-my-state-398913)» data-search=»If you are selling your products in various states, you may be required to charge sales tax. Although this may not impact your financials specifically, it can be a headache to create a process and procedure for this. To learn more about sales tax, check out [this article](https://www.thebalancesmb.com/do-i-need-to-collect-sales-taxes-in-my-state-398913)»> Если вы продаете свою продукцию в разных штатах, вам может потребоваться взимать налог с продаж. Хотя это может не повлиять конкретно на ваши финансы, создание процесса и процедуры для этого может стать головной болью. Чтобы узнать больше о налоге с продаж, ознакомьтесь с [этой статьей] (https://www.thebalancesmb.com/do-i-need-to-collect-sales-taxes-in-my-state-398913). |

| Обязательство по времени | Although this is not necessarily a negative thing, work life can take over at times. This can place a strain on friends and family and add to the pressure of launching a new business.» data-search=»With starting an iron ore mining business, all responsibilities and decisions are in your hands. Although this is not necessarily a negative thing, work life can take over at times. This can place a strain on friends and family and add to the pressure of launching a new business.»> Начиная бизнес по добыче железной руды, все обязанности и решения находятся в ваших руках. Хотя это не обязательно является негативным моментом, временами трудовая жизнь может взять верх. Это может создать нагрузку на друзей и семью и усилить давление при открытии нового бизнеса. |

| Вы можете столкнуться с финансовыми трудностями (поначалу)! | It’s important to adjust your lifestyle and set a plan for yourself so you don’t find yourself in a stressful situation.» data-search=»If you bootstrap your business or choose not to pay yourself (or pay yourself less than you were making at your corporate job), this can be financially taxing. It’s important to adjust your lifestyle and set a plan for yourself so you don’t find yourself in a stressful situation.»> Если вы запускаете свой бизнес или решаете не платить себе (или платите себе меньше, чем вы зарабатывали на своей корпоративной работе), это может быть финансово обременительным. Важно скорректировать свой образ жизни и составить для себя план, чтобы не оказаться в стрессовой ситуации. |

| Еще сложнее вести свой бизнес из дома! | With a iron ore mining business, you are more likely to run your business out of your office or storefront space.» data-search=»Running your business from the comfort of your own home is a big appeal for many entrepreneurs. With a iron ore mining business, you are more likely to run your business out of your office or storefront space.»> Ведение своего бизнеса, не выходя из собственного дома, привлекает многих предпринимателей. Имея бизнес по добыче железной руды, вы, скорее всего, будете вести свой бизнес из своего офиса или магазина. |

Пэт Уоллс, Основатель стартовой истории

Хотите начать свой бизнес?

Эй! 👋Я Пэт Уоллс, основатель Starter Story.

Мы берем интервью у успешных владельцев бизнеса и делимся историями их бизнеса. Делясь этими историями, мы хотим помочь вам начать работу.

Заинтересованы в открытии собственного бизнеса? Подпишитесь на Starter Story Premium, чтобы получить лучшего помощника для начала и развития вашего бизнеса:

- Подключиться + получить консультацию от успешных предпринимателей

- Пошаговые инструкции по запуску и развитию

- Эксклюзивный и ранний доступ к лучшим кейсам в Интернете

- И многое другое!

Хотите увидеть 52 бизнес-идеи, которые можно начать с менее чем 1000 долларов?

Подпишитесь на нашу бесплатную еженедельную рассылку новостей и получайте их прямо сейчас.

Экологически эффективный и рентабельный технологический процесс для магнетитовой железной руды

Дом Инсайты Блог Блог о горнодобывающей промышленности и металлургии Экологически эффективный и экономичный технологический процесс для магнетитовой железной руды

Вернуться к Горнодобывающая промышленность и переработка металлов

24 февраля 2015 г.

В настоящее время горнодобывающая промышленность сталкивается с рядом проблем, связанных с потреблением энергии, поэтому потребность в оптимизации использования энергии постоянно растет. Пути добычи и особенно переработки полезных ископаемых для различных руд (неблагородных металлов, железной руды, бокситов, платины и т. д. ) значительно различаются, а также различаются энергетические потребности и возможности для снижения энергопотребления. Железная руда занимает особое место в мировой горнодобывающей промышленности, судя по объемам перерабатываемой руды и потреблению энергии.

) значительно различаются, а также различаются энергетические потребности и возможности для снижения энергопотребления. Железная руда занимает особое место в мировой горнодобывающей промышленности, судя по объемам перерабатываемой руды и потреблению энергии.

Хорошо известно, что производство энергии также подразумевает выбросы CO2, как показано на рис. 1 (www.ceecthefuture.org). Информация указывает на то, что почти 50% от общего объема выбросов CO2 приходится на процессы измельчения (операции дробления и измельчения). По этой причине очень важно внедрять инновации с помощью новых технологий прямо с концептуальной фазы, чтобы определить наилучший технологический маршрут или конфигурацию схемы.

Кроме того, некоторые страны уже вводят налоги на выбросы парниковых газов, что, несомненно, отрицательно скажется на эксплуатационных расходах. На Рисунке 1 показаны объемы выбросов CO2 на каждой из единичных операций, связанных с добычей полезных ископаемых и переработкой полезных ископаемых.

Рисунок 1. Энергетическое воздействие и воздействие парниковых газов при добыче и переработке полезных ископаемых (источник: Norgate, Ty Haque, N. 2010).

Большая часть производства стали поддерживается за счет железной руды, полученной из месторождений гематита с высоким содержанием, хотя значительная часть поступает из месторождений магнетита. По сравнению с прямой транспортировкой гематитовых руд, добытых из верхнего реголита, месторождения магнетита требуют значительного обогащения, которое обычно включает измельчение до размера частиц, при котором магнетит высвобождается из силикатной матрицы. Многие залежи полосчатого железа имеют очень мелкозернистую структуру, что часто требует крупности конечного помола концентрата P80 25-35 мкм (см. кривую выделения магнетита на рис. 2). Количество энергии, необходимое для производства магнетитового продукта, пригодного для продажи в качестве сырья для производства окатышей из этих месторождений, на порядок выше, чем эквивалентная прямая отгрузка кускового (< 32 мм > 6 мм) и мелкого (< 6 мм) гематита.

Стоимость, связанная с высокопроизводительной переработкой твердой, мелкозернистой, богатой кремнеземом магнетитовой руды, представлена в этой статье с акцентом на варианты схемы измельчения. Цель состоит в том, чтобы оценить несколько вариантов, включающих различные технологии измельчения, с точки зрения энергопотребления, эксплуатационных и капитальных затрат. Поэтому была применена типичная методология оценки концептуального или предварительного уровня, используемая инжиниринговыми компаниями.

Цели

Основными целями оценки являются следующие:

- Оценка различных экологически эффективных технологических схем измельчения для обработки магнетитовой железной руды.

- Определение операционных затрат процесса и капитальных затрат для каждого маршрута процесса.

- Сравнение преимуществ различных технологических маршрутов с экономической точки зрения.

- Инновации и разработка эффективных технологий, обеспечивающих экономическую жизнеспособность проекта.

Разработка и сбор данных для измельчения магнетитовой руды

В прошлом применялись различные технологические схемы измельчения магнетитовой руды, в том числе:

- Традиционное трех- (и четырехступенчатое) дробление с последующим первичным и вторичным измельчением.

- Первичное дробление с последующим мокрым измельчением в полусамоизмельчении или самоизмельчении и шаровым или галечным измельчением.

- Фрезерование AG с воздушной продувкой (для грубого помола).

Исторически самые низкие эксплуатационные расходы на мелкозернистую руду были достигнуты за счет многоступенчатого полностью самоизмельчения (Koivistoinen et al, 19).89) со встроенными ступенями магнитной сепарации между ступенями. Основным преимуществом полностью самоизмельчения является устранение затрат на стальные мелющие тела и необходимость различать сталь и магнетит при грубой магнитной сепарации перед дроблением гальки. Стадия разделения между стадиями измельчения постепенно уменьшает количество материала, подлежащего измельчению, и во многих случаях снижает абразивные свойства концентрата.

Некоторые из наиболее известных компаний по производству магнетита, использующих самоизмельчение, являются дочерними компаниями Cleveland-Cliffs Inc. в Северной Америке. Оригинальная схема самоизмельчения, состоящая из мельницы АГ с последующей коббер-магнитной сепарацией гальки, галечным помолом магнитного концентрата, финишной стадией магнитной сепарации и кремнеземной флотацией, была установлена на Empire Mines в 1919 году.63 (Вайс, 1985). С тех пор было произведено три расширения, и в 1990-х годах у Empire Mines было в общей сложности 24 отдельные обогатительные линии, а общая мощность завода составляла 8 млн тонн окатышей в год. Целевой размер помола в цикле варьируется в пределах 90-95 процентов минус 500 меш (32 мкм) в зависимости от руды и условий эксплуатации (Rajala et al., 2007). Для этого конкретного случая на рис. 2 показана кривая выделения магнетитовой руды.

Рисунок 2. Кривая высвобождения для исследуемого случая

Новые технологии

Значительное снижение затрат, связанных с измельчением, было достигнуто за первые 80-90 лет прошлого века за счет увеличения размеров и улучшения конструкции дробилок и мельниц; однако не произошло серьезного прорыва в повышении энергоэффективности процесса измельчения.

Принципы дробления частиц в дробильно-измельчительном оборудовании в основном остались неизменными, при этом энергоэффективность процесса измельчения снижается по мере уменьшения размера продукта.

Только за последние 20 лет были успешно внедрены в промышленном масштабе более энергоэффективные технологии, включая измельчающие валки высокого давления (HPGR) для тонкого измельчения (Dunne, 2006) и мешалки для тонкого измельчения (Gao et al. , 2003). Применение более эффективных технологий измельчения предоставило возможности для дальнейшего снижения эксплуатационных расходов, связанных с измельчением. На Empire Mines был установлен HPGR для переработки дробленой гальки, и его внедрение привело к увеличению производительности первичной мельницы AG на порядок 20 процентов (Dowling et al., 2001). Применение технологии тонкого измельчения Vertimill® в компании Hibbing Taconite позволило перерабатывать руды с более низким содержанием и увеличить производство концентрата (Pforr, 2001).

В последнее десятилетие отмечается резкий рост применения технологий HPGR и мельниц с перемешиванием, обусловленный преимуществами повышения энергоэффективности и поддерживаемый повышением надежности оборудования. Было высказано предположение о возможности снижения энергопотребления порядка 30-45 процентов (Валери и Янкович, 2002 г.), хотя после подробных инженерных изысканий для двух крупных медных проектов сообщалось о значительно меньшем снижении, 9-13 процентов. (Зайдель и др., 2006). Это ясно указывает на то, что выгоды от новых энергоэффективных технологий зависят от конкретного случая, и цель этой статьи — показать потенциал переработки магнетитовой руды.

Таблица 1. Расчетные параметры руды