Переработка рыбы и морепродуктов

В России организация процесса переработки рыбы и морепродуктов интересует многих предпринимателей. Их привлекает богатый ресурсный потенциал: близость крупных рек, озер, морей и океанов. Переработка речной рыбы наряду с морской представляется крайне перспективной с экономической точки зрения. Широта сегмента позволяет с легкостью найти в нем свою нишу.

На рыбном рынке появились предприятия малого и среднего бизнеса, направленные на удовлетворение потребностей конкретной группы потребителей. Благодаря новейшим технологиям с каждым годом выход конечного продукта становится больше, отходы перерабатываются более качественно, а для организации бизнеса уже не нужно иметь большие производственные мощности — достаточно закупить уже готовый к работе полуфабрикат.

Предприятия по переработке рыбы

Условно делятся на три категории:

— цеха по переработке рыбы, находящиеся в непосредственной близости к местам добычи. Осуществляют базовую обработку сырья, очищают его, охлаждают при температуре до -5°С, замораживают, солят. Затем отправляют для дальнейшей разработки в виде промышленных полуфабриката или целиком. Преимущественно заготовительные цеха располагаются в Дальневосточном, Северо-Западном и Калининградском бассейнах — именно там добывается 95% всей рыбы, идущей на переработку.

— заводы по переработке рыбы, находящиеся вблизи с пунктами оптовой торговли и реализации. Выпускают промышленные заготовки. Они скупают по дешевке сырье у предприятий первичной обработки, а затем оптом продают полуфабрикат на производства конечных продуктов.

— предприятия, находящиеся в местах конечного сбыта продукции. Здесь полуфабрикаты и рыбное сырье становятся готовым продуктом,

который тут же реализуется потребителю. Такие фирмы гораздо более мобильны, они остро реагируют на спрос и могут быстро скорректировать ассортимент. Именно в этом сегменте больше всего мелких и средних предприятий.

Технология переработки рыбы

Рыба и морепродукты проходят длинный путь от места ловли к нашему столу.

Процесс и технология переработки рыбы и морепродуктов напрямую зависят от того, какой продукт должен получиться в итоге: охлажденный, замороженный, вяленый, консервированный, соленый, копченый, уже приготовленный, например, в виде котлет, фаршей и, конечно, живой!

Что можно сделать с живой рыбой, чтобы она при этом не превратилась в мертвую и не поступила в продажу в ненадлежащем виде? Отсортировать по виду и размеру, поместить в садок, где она будет находиться до момента продажи. Чтобы рыба осталась живой, она должна чувствовать себя комфортно в своем «бассейне» — важны качество воды, содержание в ней кислорода, температура, а также наличие системы очистки воды. В живом виде торгуют в основном речной или промысловой рыбой семейства карповых и осетровых, а также морской, выловленной вблизи берега.

Если речь не идет о живой рыбе, то любое рыбное сырье, чтобы оно осталось свежим до следующей стадии обработки, либо охлаждают, либо замораживают.

Охлаждение рыбы — процесс понижения ее температуры до минус 1-2°С. Сделать это можно тремя способами — поместить в холодильник, засыпать льдом или положить в холодный рассол. При помещении в холодильник портится внешний вид рыбы, поэтому наиболее часто рыбу погружают в мелко колотый лед.

В охлажденном виде рыба может храниться не более 5 суток, что снижает возможности ее транспортировки и обработки. Чтобы океаническая рыба и морепродукты вообще появились в продаже, их замораживают при температуре до -18°С. Холодильное оборудование для переработки рыбы делят на оборудование непрерывного и периодического потока. Крайне важно, чтобы воздействие отрицательных температур на продукт было постоянным вплоть до его реализации конечному покупателю.

Готовая, т.е. первично обработанная рыба (свежая, охлажденная или замороженная), разделяется в зависимости от сорта, размера и вида, а затем направляется на разделку, на маринование и соление, на вяление или сушку, на копчение, на производство консервов или пресервов.

Поступившее на место переработки сырье сначала размораживают, если это необходимо, а затем разделывают. Производства по переработке рыбы, как правило, оснащают специализированным оборудованием для разделки: агрегатами, удаляющими головы, пилами, разрезающими брюшину, техникой для снятия чешуи и шкурки, различными рыбочистками и пр. Разделка — процесс практически безотходный. Филе рыбы или ее тушка выходит из одного конца конвейера, а отходы — с другого.

Продукты переработки рыбы

Продукты переработки рыбы (крупные кости позвоночника, шкура и т.д.) используются в производстве костной муки, которую активно скупают производители комбикормов. Переработка отходов рыбы — не менее прибыльное дело, чем работа с самой рыбой.

Крайне важно, чтобы предприятия, работающие с такими скоропортящимися продуктами, тщательно соблюдали технологию переработки рыбы, а также стремились к максимально эффективному использованию сырья, повышению качества продукции и задействовали максимум производственных мощностей того оборудования, на котором они работают.

Технические специалисты «БЕСТЕК-Инжиниринг» готовы предложить вам помощь в правильном подборе оборудования для переработки рыбы под необходимую производительность.

besteq.ru

Обработка мороженой рыбы

На предприятия общественного питания большое количество рыбы поступает в мороженом виде. Ее размораживают двумя способами: в воде и на воздухе.Наиболее быстрым является размораживание в воде. Этим способом размораживают рыбу, поступающую в виде тушек. Для этого используют специальные ванны с подводкой к ним холодной и горячей воды и стоком ее в канализацию. Блоки мороженой рыбы помещают в металлические решетчатые корзины и загружают в ванну, которую затем заполняют водой до полного погружения сырья. Температуру воды в ванне поддерживают не выше 20°С.

Продолжительность размораживания зависит от размеров (толщины) рыбы, начальной температуры мышечной ткани и составляет обычно 2-3 ч.

Перемешивание воды сокращает длительность этого процесса на 30%.

Оптимальная скорость движения воды 0,2 м/с. Процесс размораживания считается законченным, как только температура мышечной ткани достигает -1°С.

На воздухе размораживают брикеты замороженного рыбного филе, а также отдельные экземпляры рыбы ценных пород. Для этой цели брикеты или рыбу полностью освобождают от упаковки, раскладывают на стеллажах или столах так, чтобы брикеты не соприкасались, и накрывают полиэтиленовой пленкой. Продолжительность размораживания при прочих равных условиях зависит от температуры воздуха в помещении. Чем теплее в помещении, тем быстрее идет процесс размораживания. Размораживание рыбы на воздухе сопровождается уменьшением ее массы за счет вытекания сока и испарения влаги. Для снижения потерь массы рыбу покрывают полиэтиленовой пленкой, а для уменьшения количества вытекаемого сока рыбное филе оттаивают не полностью. Размороженную рыбу не хранят, а сразу используют для приготовления блюд. Некоторые виды рыб, особенно морских, — навагу, скумбрию, ставриду, серебристого хека и др. -не размораживают перед тепловой обработкой, так как в мороженом виде эту рыбу легче обрабатывать, при этом в ней больше сохраняется питательных веществ и она не деформируется.

Разделка рыбы состоит в основном из следующих операций: удаление чешуи, плавников, головы, плечевой кости, внутренностей, промывание и нарезка на порции. Для крупных и средних экземпляров рыбы применяют пластование тушек.

Разделку рыбы начинают с удаления чешуи. Рыбу, у которой чешуя снимается трудно (линь), опускают на 20 -30(С в кипящую воду, после чего она удаляется значительно легче. Камбалу, имеющую на кожном покрове «жучки’, ошпаривают в течение 1 — 2 мин. Поверхность бесчешуйчатых рыб тщательно очищают от слизи. Для удаления кожи у таких рыб делают неглубокий надрез вокруг головы и, отделив кожу от мякоти, снимают ее целиком. Плавники срезают на уровне кожного покрова. Хвостовой плавник и часть хвостового стебля удаляют прямым срезом на расстоянии 1 -2 см от основания средних лучей хвостового плавника. Голову отрезают по контуру жаберных крышек. У обезглавленных рыб удаляют плечевые кости; для этого оголяют их, подрезая ткань рыбы. Через разрез, проходящий от калтыч-ка до анального отверстия, вынимают внутренности, икру и молоки, зачищая внутреннюю брюшную полость от черной пленки. При потрошении рыбы необходимо следить за целостностью желчного пузыря. Участки мякоти, пропитанные желчью, удаляют. У наваги при разделке отрезают нижнюю челюсть с частью калтычка и через образовавшееся отверстие удаляют внутренности. Икру можно оставлять в рыбе.

Разделанные тушки рыбы нужно тщательно промыть в чистой воде до полного удаления сгустков крови, слизи и остатков внутренностей. После мытья рыбу выдерживают на стеллажах или решетках в течение 20-30 мин для отекания воды.

Рыбу массой до 200 г и менее используют с головой. После очистки от чешуи разрезают брюшко от головы до анального отверстия и удаляют внутренности вместе с жабрами. У рыбы массой свыше 200 г голову обычно отрезают, а тушку после разделки используют целой или режут на куски.

Рыбу массой до 1-1,5 кг используют чаше непластованной кусками. При такой разделке рыбы для удаления внутренностей брюшко не разрезают, а делают глубокий надрез мякоти у краев жаберных крышек, перерубают позвоночник, отделяют голову и вместе с ней удаляют большую часть внутренностей. Остатки внутренностей также вынимают, не разрезая брюшко. Благодаря этому нарезанные куски имеют округлую форму.

У рыбы массой более 1-1,5 кг после очистки от чешуи разрезают брюшко от головы до анального отверстия, прорезают мякоть у головы, отделяют голову, удаляют внутренности, моют. Выпотрошенную и промытую рыбу пластуют, для чего вдоль спины делают ‘надрез мякоти до ребер и разрезают рыбу вдоль по позвоночнику, после чего его удаляют. В результате получают филе с кожей и реберными костями. Его разрезают поперек на порционные куски.

В случае разделки на филе с кожей без реберных» костей срезают дополнительные реберные кости. Для получения филе без кожи рыбу вначале потрошат, промывают и пластуют, не очищая ее от чешуи, срезают с филе реберные кости, а затем отделяют кожу. Полученное филе нарезают на порции. На предприятиях общественного питания вырабатывают также филе с кожей без костей. В этом случае дополнительно срезают реберные кости. Для получения чистого филе (без кожи и костей) рыбу потрошат, промывают и пластуют, не очищая от чешуи; затем срезают реберные кости и снимают кожу. Это филе также разрезают на порционные куски.

nwck.spb.ru

Первичная переработка рыбы

На предприятиях общественного питания и на точки торговли, чаще всего поставляют свежую, иногда живую рыбу. Чтобы этот продукт стал пригоден к употреблению, необходима первичная переработка рыбы. Обычно ее проводят уже получатели, но, нередко заказывается уже подготовленная рыба и морепродукты. В ходе первичной обработки, рыба приводится в готовый к приготовлению или продаже продукт.

|

Линии по переработке рыбы

На производствах выделяют несколько этапов переработки:

- Разморозка продукции.

- Очистка от грязи, чешуи и несъедобных частей рыбы.

- Очистка от голов и плавников, а также других частей с малой питательностью.

- Потрошение.

- Придание рыбе определенной формы (этот этап проводится только при передачи изделий в рестораны и кафе).

Обычно рыбу морозят прямо на судах, так как прежде, чем попасть в место назначения, она может плавать не один месяц. Первое, что делают после доставки рыбы – размораживают ее. Разные рыбные промысле работают по-разному, некоторые удаляют все несъедобные части и грязь еще на судне, затем рыбы морозят, иногда цельный продукт подвергается заморозке, а чистка рыбы осуществляется уже после доставки. Все зависит от длительности плавания рыбаков.

Функционируют специальные линии по переработке рыбы, работающие в промышленных масштабах. Оттаивание рыбы осуществляется в воздухе, в воде или комбинированным методом. Эффективнее всего размораживать рыбу на воздухе, в прохладном месте, разложив ее на листах бумаги. Но такой метод занимает много времени, и из-за этого рыбу просто заливают холодной водой и оставляют на несколько часов.

На следующем этапе рыбу очищают от грязи и удаляют чешую. В настоящее время вручную этот процесс не осуществляется, применяются специальные станки, что позволяет существенно ускорить процесс. Проще всего очистить чешую, если рыба еще растаяла не до конца и находится в полузамороженном состоянии.

Далее, из рыбы вырезаются все плавники, а затем удаляется голова. Мелкие виды рыбы можно всегда оставляют с головой, их первичная обработка заканчивается на этапе очистки от чешуи и потрошении. Не удаляют голову у рыбы весом до 100 грамм, у более крупных она всегда удаляется. Для этого продукт поступает на линии резки головы рыбы, это позволяет проводить обработку максимально быстро.

Единственное производство в России

Производим запасные части и расходные материалы на зарубежные аналоги

Наши машины практически не теряют в цене

Поддержка клиента в сложной ситуации

Разделка рыбы

Перед продажей рыбу надо потрошить, но если тушка весом до 1 кг, то брюхо не разрезают. Надрез делается у края жабер, сразу же отделяется голова, а вместе с ней и часть внутренностей. Далее все остатки кишок и сами жабры вынимаются не разрезая рыбы. Такой способ позволяет в последствии резать тушку аккуратными кусочками.

Весь процесс первичной обработки рыбы, при наличии технологического оборудования, такого, как представлено в Икс-сити, занимает немного времени. После потрошения нужно удалить сгустки крови и тщательно промыть тушку. Теперь рыба готова к приготовлению.

Видео

Галерея

www.xcity.suПереработка рыбы и рыбопродуктов

1. Современное состояние и перспективы развития переработки рыбы и рыбопродуктов

Рыба и морепродукты являются важнейшими компонентами пищи человека. Они имеют огромное значение как источники белков, жиров, минеральных веществ, содержат такие физиологически важные элементы, как калий, кальций, магний, железо, фосфор и комплекс необходимых для организма человека витаминов.

В 2001 году организации рыбохозяйственного комплекса Российской Федерации выловили 3670,5 тыс. тонн рыбы и других объектов промысла, выработали пищевой рыбной продукции, включая консервы рыбные 2938,4 тыс. тонн, произвели муки кормовой 97,4 тыс. тонн, что ниже уровня 2000 года соответственно на 9,1 %, 6,2 % и 22,5 %. Производство консервов рыбных в 2001 году составило 458,1 миллионов условных банок, что выше 2000 года на 6,5 %.

Основной причиной снижения объемов производственных показателей работы рыбохозяйственного комплекса явилось начавшееся с середины 90-х годов интенсивное ведение промышленного рыболовства в исключительно экономической зоне России, что привело к уменьшению общих допустимых уловов таких ценных видов рыб и морепродуктов, как минтай, треска, пикша, осетровые, сельдь, килька, крабы. Кроме того, до сих пор отсутствуют рычаги, стимулирующие увеличение поставок рыбопродукции на внутренний рынок: федеральный заказ, выделение бюджетной ссуды на льготной и возвратной основе для его выполнения, льготный железнодорожный тариф и другие.

В последнее время в рыбной отрасли наблюдаются положительные тенденции. Несмотря на крайний упадок, происшедший в 1990-е гг., отрасль начинает наращивать обороты: прекратился произвольный передел флота, многие предприятия научились обходиться без дотации государства, стабилизировались отношения между собственниками судов и рыболовными бригадами. Появляется большее количество рыбных комбинатов и небольших предприятий, реанимируются старые предприятия, новые наращивают обороты.

Характеризуя состояние рыбообрабатывающего производства в целом по России, следует отметить значительные изменения в использовании сырья — увеличение направления сырья на пищевые цели (в 1990 на пищевые цели направлялось 64 % сырья, в 2001 году — более 85 %)

Основой производства пищевой рыбной продукции, включая консервы, в России являются рыбохозяйственные предприятия Дальнего Востока (на долю данного региона приходится более 60 %).в выпуске консервной продукции ведущие позиции занимают Западный бассейн (около 57 %) и Дальний Восток (более 30 %). Наибольший удельный вес в производстве кормовой муки имеют предприятия Дальнего Востока (более 76 %) и Северного бассейна (около 14 %), в выпуске кормовой рыбы и отходов от разделки для звероводческих хозяйств — предприятия Северного бассейна (более 70 %), Дальнего Востока (около 16 %) и Калининградской области (около 9 %).

Несмотря на возрастающий спрос на рыбную продукцию и то, что рыболовством и рыбоводством заняты практически все страны, используются эти ресурсы далеко не полностью и часто весьма нерационально.

При выпуске рыбной продукции, предусматривающем наиболее рациональное использование рыбы и других продуктов, необходимо не только внедрение новых технологических схем производства и высокотехнологичного оборудования, но и соблюдение правил транспортировки, хранения, приготовления пищевых рыбных продуктов и т.д. Поэтому в задачу рыбной промышленности входит не только получение высококачественного сырья и рыбных продуктов, но и сохранение их без потерь.

Рационально использовать и сохранить всю продукцию можно только при правильной организации и соблюдении технологических и санитарно-ветеринарных правил. В связи с этим, контроль качества сырья и выпускаемой продукции, рациональное использование рыбы и другой морепродукции является весьма актуальной проблемой.

В сегодняшних условиях предприятия малой (до 500 кг выпускаемой продукции в сутки) и средней мощности (до 1000 кг выпускаемой продукции в сутки) стараются при планировании производства исходить из:

1) применения более глубокой переработки сырья для снижения себестоимости продукции;

2) возможности быстро изменять ассортимент в зависимости от спроса и доходности продукции;

3) учета изменения культуры потребления продуктов питания и их органолептических свойств;

4) возможности производить продукцию, сохраняющую длительный срок свои потребительские свойства за счет появления более качественного и разнообразного хранения в местах оптовой и розничной торговли;

5) использования механизации труда и новых технологий для увеличения объемов производства без значительного увеличения занятых площадей;

6) использования для выпуска своей продукции полуфабриката, выпущенного другим предприятием.

По месту расположения предприятия, занимающиеся выпуском изделий из рыбо- и морепродуктов можно разделить как:

а) расположенные в местах лова и выращивания товарной продукции. В большинстве это заготовительные предприятия, имеющие возможность первичной обработки продукции (охлаждение, замораживание, посол), выработки промышленного полуфабриката, направляющегося на дальнейшую промпереработку или предприятия. выпускающие готовую товарную продукцию, не требующую дальнейшей производственной доработки. Для данных предприятий привлекательна низкая стоимость сырья;

б) расположенные в местах оптового хранения и реализации. Предприятия по выработке промышленного полуфабриката, направляющегося на дальнейшую промпереработку или предприятия, выпускающие готовую товарную продукцию, не требующую дальнейшей производственной доработки. Для данных предприятий привлекательна достаточно низкая стоимость сырья и близость к центрам оптовой реализации продукции;

в) расположенные в местах близких к конечному потреблению товара. Предприятия, выпускающие готовую товарную продукцию, не требующую дальнейшей производственной доработки. Для данных предприятий привлекательна близость конечного потребителя и связанная с этим достаточно быстрая оборачиваемость средств, возможность быстрого выпуска ассортимента, требуемого в данный момент на потребительском рынке и с нужными потребительскими качествами.

Из вышеизложенного следует, что предприятия рыбоперерабатывающего комплекса расположены на всей территории нашей страны и получили широкое распространение за счет появления и развития предприятий малой и средней мощности.

В настоящее время многие виды рыб, традиционно составлявших основу нашего рыбного стола, перешли в более высокую ценовую категорию и за счет этого стали менее доступны покупателям. При этом возросший спрос на недорогую столовую рыбу и изделия из нее, дает возможность задействовать для их получения местные трудовые ресурсы.

2. Технология и оборудование при переработке рыбы и рыбопродуктов.

1. Введение

Для лучшего понимания процесса переработки рыбы и рыбопродуктов в таблице 2. приводится схема выходов готовой продукции в зависимости от стадий переработки.

Процесс переработки рыбы и морепродуктов проходит в несколько стадий. Это способствует созданию большого количества малых предприятий, которые, используя высококачественное сырье, передовые технологии, современную упаковку, могут производить отдельные виды продукции, при необходимости постоянно расширяя ассортимент.

В зависимости от необходимого готового продукта можно по схеме (табл.3) составить последовательность производственных операций и выбрать из списка цехов, отделений и участков обязательный набор помещений, необходимый для производства.

Список производственных и вспомогательных помещений, отделений и участков.

Рыбоприемный цех:

Разгрузочная платформа

Участок приема свежей, охлажденной и мороженой рыбы

Охлаждаемые камеры для кратковременного хранения запасов сырья

Рыборазделочный цех:

Участок дефростации и подготовки сырья

Участок разделки

Участок разделки на кулинарию и полуфабрикаты

Участок закрепления полуфабрикатов и стечки

Участок приготовления и очистки тузлука

Участок упаковки полуфабрикатов

Участок мойки инвентаря и внутрицеховой тары

Кулинарный цех:

Участок приготовления фарша и изделий из него

Участок подготовки пищевых добавок

Участки упаковки продукции

Участок мойки инвентаря и внутрицеховой тары

Цех обработки холодом:

Участок заморозки

Участок глазировки

Участок распиловки

Участок упаковки

Цех посола:

Участок посола

Посолочная камера

Участок обмывки и стека-ния рыбы после посола

Участок мойки инвентаря и внутрицеховой тары

Цех нарезки и упаковки

Цех копчения и сушки:

Отделение нанизки и раскладки рыбы на сетки

Коптильное отделение

mirznanii.com

Способы и технология переработки рыбы

Поскольку рыба в свежем виде – продукт скоропортящийся, существует большое количество всевозможных способов ее переработки, которые позволяют не только продлить срок хранения свежей рыбы, но и получить качественные продукты питания, обладающие высокими вкусовыми свойствами.

Для того, чтобы привести примеры различных способов переработки рыбы, перечислим некоторые из них: соление, вяление, сушка, копчение, консервирование, изготовление филе или фарша.

Процесс переработки рыбы, как правило, начинается с размораживания охлажденной или замороженной рыбы. Для этого необходимо, чтобы температура замороженной рыбы поднялась до 1°C. Способов размораживания рыбы большое количество. Основными являются: размораживание в воде или на воздухе (методом погружения или орошения).

Размороженное сырье разделывают. При этом зачищают брюшную полость, отделяют голову, хвостовой и другие плавники. В небольших цехах эта операция производится вручную, а на крупных рыбоперерабатывающих заводах этот процесс механизирован и производится при помощи машин, например, машин для удаления голов, распиловочных машин, шкуросъемные машин и т.д.

Для изготовления филе, мышечную ткань отделяют от костей и позвоночника. Полученное таким образом мясо реализуют в замороженном или охлажденном виде. Для получения фарша, отделенное от костей филе измельчают, для этого филе продавливается через мелкие отверстия мясорубильной машины.

Полученный таким образом рыбный фарш промывают пресной водой, отпресовывают и вносят добавки (соль, сахар, лимонную кислоту), которые стабилизируют свойства полученного фарша. Фарш упаковывают в полиэтиленовые пакеты и замораживают. Этот полуфабрикат используют для производства различных кулинарных изделий и пищевых продуктов.

Одним из широко распространенных способов переработки рыбы является производство пресервов. Это такой вид консервирования, при котором рыбный продукт сохраняет максимальное количество белка и полезных веществ, благодаря тому, что переработка рыбы происходит без термической обработки.

Для производства пресервов можно использовать как замороженную, так и свежую рыбу. Очищенная рыба нарезается на ломтерезке, а затем укладывается в пластиковые банки. Вкус готовых пресервов зависит от качества заливки, которой заливают ломтики рыбы. Заливка, как правило, изготавливается из подсолнечного или оливкового масла, с добавлением различных пряностей. Наполненные банки герметично закрываются и отправляются на хранение.

Похожие статьи:

zoo-farm.ru

Линии и цеха переработки рыбы и морепродуктов

ПЛАВУЧИЙ РЫБОЗАВОД НА БАЗЕ БАРЖИ Р-137 ПРОИЗВОДИТЕЛЬНОСТЬЮ — 100 т/сутки

БЕРЕГОВОЙ РЫБОЗАВОД ПРОИЗВОДИТЕЛЬНОСТЬЮ — 50 т/сутки ЛОСОСЕВЫХ ПО СЫРЦУ

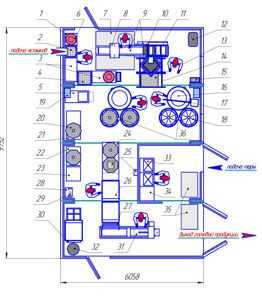

МОДУЛЬНЫЙ ИКОРНЫЙ ЦЕХ: «ДВ стандарт»

(схема расположения технологического оборудования)

Комплектация технологического оборудования: базовая

Расположение: в 20 фут. контейнерах, вариант 1

Производительность по готовой продукции 4,5 тонн/сутки

Производительность по сырцу: 7 тонн/сутки

МОДУЛЬНЫЙ ИКОРНЫЙ ЦЕХ

Заказчик: Родовая община «Лыннэй»

Производительность:

-по готовой продукции 300 кг/сутки

-по поступающему сырью 450 кг/сутки

Технологическое оборудование для участка разделки рыбы

1.1 Комплект технологического оборудования для участка разделки рыбы

Оборудование изготавливается для обработки рыбы-сырца каскадным методом и разделяется на три вида в зависимости от установки:

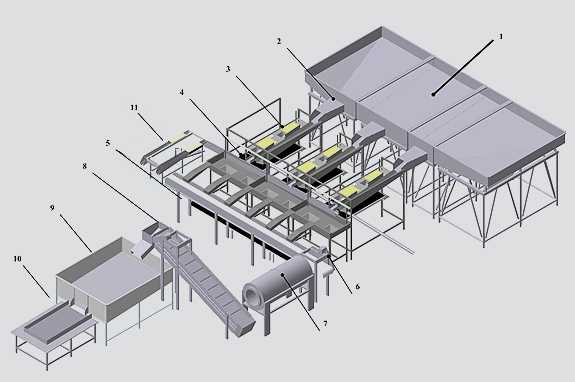

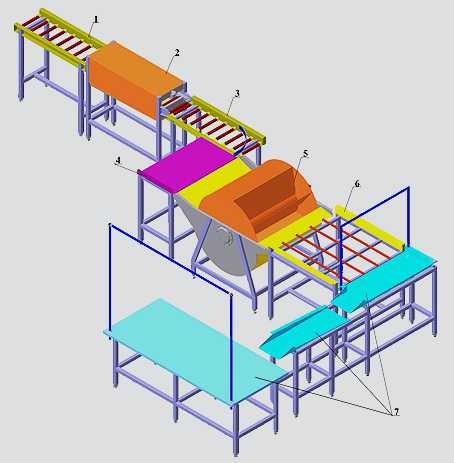

Первый вариант: разделочный модуль устанавливается перпендикулярно бункеру-накопителю. (Схема№1) Используется для обработки горбуши, кеты и разнорыбицы.

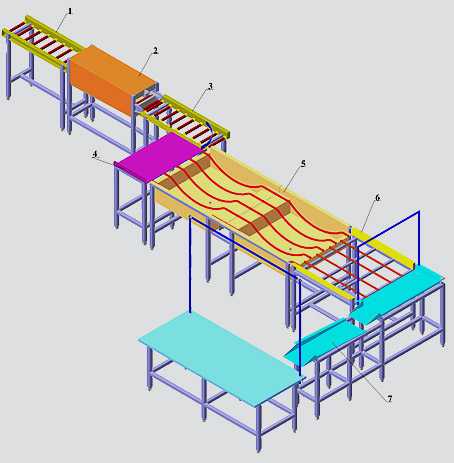

Второй вариант: разделочный модуль устанавливается параллельно бункеру накопителю. (Схема№2)

Используется для разделки только горбуши и кеты.

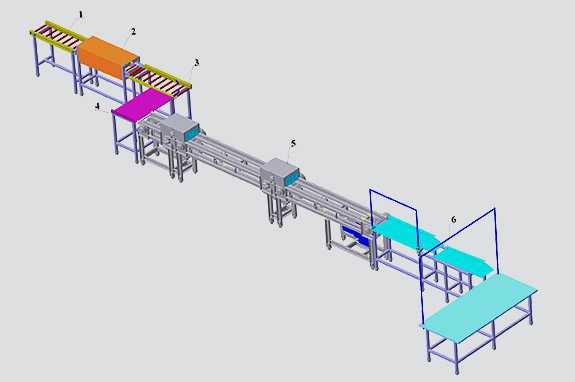

Третий вариант: линия разделки конвейерного типа.

При выборке установки и комплектации рыборазделочных линий учитывается:

— Габаритные размеры рыборазделочного участка, цеха;

— Вид обрабатываемой рыбы-сырца;

— Номенклатура выпускаемой продукции.

Бункер-накопитель для разделочных линий проектируется индивидуально для каждого цеха, участка по согласованию с заказчиком – в зависимости от принимаемого объема рыбы-сырца и выбранного варианта установки оборудования.

Схема№1 | 1. Бункер-накопитель 2. Лоток сброса рыбы (ЛСР-1.00.000) 3. Модуль стола разделки (МСР-1.00.000) 4. Модуль стола дозачистки (МСД-2.00.000) 5. Модуль настила (МН-2.00.000) 6. Конвейер ленточный 7. Рыбомойка (ОРМ-1.00.000) 8. Конвейер скребковый наклонный 9. Бункер распределительный (ББР-5.00.000) 10. Стол стечки-расфасовки (ССФ-1.00.000) 11. Стол разделки молок и печени (АРМ-2.00.000)

|

Схема№2 | 1. Бункер-накопитель 2. Модуль стола разделки (МСР-2.00.000) 3. Модуль стола дозачистки (МСД-1.00.000) 4. Модуль настила (МН-1.00.000) 5. Конвейер ленточный 6. Рыбомойка (ОРМ-1.00.000) 7. Конвейер скребковый наклонный 8. Бункер распределительный (ББР-2.00.000) 9. Стол весовой (ИСТ-СВ-1.000) 10. Стол разделки молок и печени (АРМ-2.00.000)

|

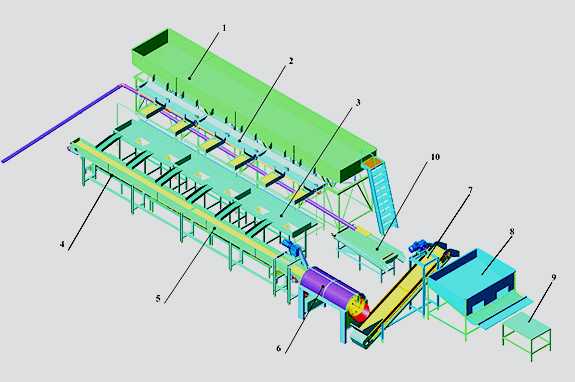

Так же, специально для переработки лосося разработана индивидуальная технологическая схема.

Комплект технологического оборудования для участка разделки лосося

Схема№3 | 1. Бункер отходов 2. Бункер приемный 3. Конвейер разделки рыбы 4. Отвод икры 5. Конвейер дозачистки 6. Рыбомойка 7. Конвейер скребковый 8. Бункер распределительный 9. Стол стечки-фасовки 10. Настилы 11. Сепаратор отходов 12. Конвейер подачи отходов |

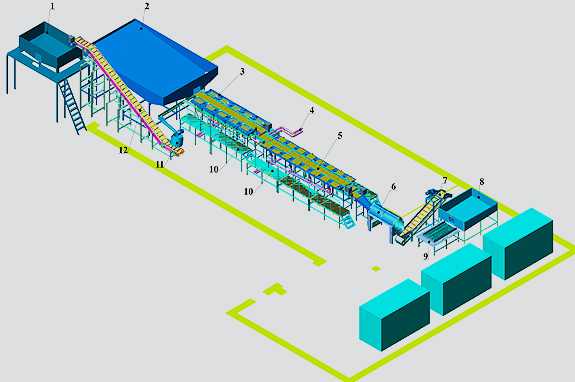

1.2.Комплект технологического оборудования икорного участка

Со стола разделки по трубопроводу, гибросмывом или конвейером ястыки икры поступают в ванну приема ястыков икры (ИВП-1.00.000). Излишки влаги стекают в отверстия на дне ванны, где расположены две решетки, с установленными на них перфорированными корзинами.

Корзину с ястыками икры перемещают в ванную сортировки и промывки ястыков икры (ИВС-1.00.000) на первую решетку, где их сортируют и промывают. В корзину со второй решетки укладывают уже промытые и сортированные ястыки. Далее ястыки поступают в ванну охлаждения ястыков икры (Иво-1.00.000). Все ванны имеют полки для промежуточного хранения чистых корзин.

Охлажденные ястыки икры в корзине из ванны перемещают на стеллаж для стечки ястыков икры (ИСЯ-1.00.000) для стечки излишней влаги.

Со стеллажа ястыки икры поступают на приемный столик бутары (ИБС-2.00.000. ИБО-2.00.000, БПИ-02.000) для пробивки икры и далее на грохотку.

После пробивки икра стекает на носилки для транспортировки икры (ИНТ-1.000). Носилками икра транспортируется в емкость для посола икры (ИПЕ-3.000).

Просоленная икра укладывается в кассеты для обезвоживания икры (ИКО-1.000) и перемещается на промежуточный стол (ИСТ-1.00.000).

Обезвоживание икры происходит на стеллажах обезвоживания икры (ИСО-1.00.000, ИСО-2.00.000).

Инспекцию икры и добавку антисептиков производят на столе инспекции икры (ИСИ-5.00.000). Прием и упаковка икры в емкость производится на столе подставки (ИСП-1.00.000). Промежуточное хранение пустой тары, укупоренная икра и ее взвешивание производят на столе (ИСТ-1.00.000).

Для санитарной обработки инвентаря применяется ванна для промывки инвентаря (ИВИ-1.00.000), для сушки и хранения инвентаря – соответствующий стеллаж (ИСХ-1.00.000).

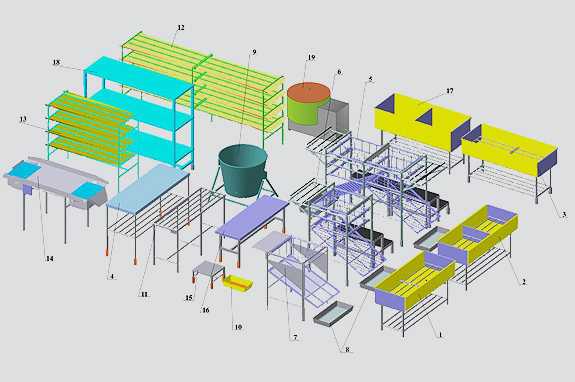

Схема | 1. Ванна приема ястыков икры (ИВП-1.00.000) 2. Ванна сортировки и промывки (ИВС-1.00.000) 3. Ванна охлаждения ястыков икры (ИВО-1.00.000) 4. Стеллаж для стечки ястыков икры (ИСЯ-1.00.000) 5. Бутара сдвоенная (ИБС 2.00.000.) 6. Бутара одинарная (ИБО-2.00.000) 7. Бутара для пробивки икры (БПИ-02.000) 8. Носилки транспортирования икры (ИНТ-2.000) 9. Емкость для посола икры (ИПЕ-3.000.) 10 . Кассета для обезвоживания икры (ИКО-1.000.) 11. Стол (ИСК-1.00.000.) 12. Стеллаж для обезвоживания икры (ИСО-2.00.000) 13. Стеллаж для обезвоживания икры (ИСО-1.00.000) 14. Стол инспекции икры (ИСИ-5.00.000) 15. Стол – подставка (ИСП-1.00.000) 16. Стол (ИСТ-1.00.000.) 17. Ванна промывки (ИВИ-1.00.000.) 18. Стеллаж (ИСХ-1.00.000) 19. Устройство для отделения тузлука (УОТ-1.00.000.)

|

1.3 Комплекты оборудования ликвидного участка заморозки (мойка, выбивка, глазировка, транспортировка, упаковка рыбы)

После заморозки блок-формы тележкой для перевозки блок-форм (НТПБ-1.00.000) транспортируются на ликвидный участок. С тележки они вручную подаются на рольганг приемный (ЛРП-1.00.000) и далее в камеру оттайки (ЛКО-1.00.000). Оттайка крышки и противня происходит за счет подачи на них воды сверху и снизу.

Из камеры оттайки блок-формы перемещаются на рольганг подающий (ЛРП-2.00.000) и далее на стол выбивки блоков (ЛСВ-1.00.000). На столе снимаются крышка и противень блок-формы и блоки замороженной рыбы сталкиваются в первую ванну глазировочную (ЛВГ-1.00.000) с водой и вручную перемещаются во вторую ванну и далее, на стол стечки (ЛСС-1.00.000).

При перемещении блока рыбы через глазировочные ванны происходит первичная и вторичная глазировка блока с промежуточным «просушиванием» (замерзанием) воды на поверхности блока рыбы. На столе стечки происходит закрепление корочки льда и сток излишней влаги – с последующим перемещением блока на стол упаковки блоков (ЛУБ-2.00.000, ЛУБ-1.00.000). На столе упаковки блок упаковывается в полиэтиленовый вкладыш и затем в зашивающийся мешок. Упакованная рыба складывается на поддон и электрокарой транспортируется в холодильник. А пустые блок-формы из-под рыбы после выбивки укладываются на рольганг и перемещаются вручную в камеру оттайки-мойки противней. В камере, с помощью оросителей их промывают.

Схема №1. Роторная глазировка.

| 1. Рольганг приемный (ЛРП-1.00.000) 2. Камера оттайки-мойки противней (ЛКО-1.00.000) 3. Рольганг подающий (ЛРП-2.00.000) 4. Стол выбивки (ЛСВ-1.00.000) 5. Глазировка роторная (ЛГР-1.00.000) 6. Стол стечки (ЛСС-1.00.000) 7. Стол упаковки блоков (ЛУБ-1.00.000) |

Назначение — Оттаивание замороженного блока рыбы от блок-форм; — Выгрузка замороженной рыбы с блок-форм; — Одинарная роторная глазировка замороженной рыбы; — Стечка излишней влаги и закрепление корочки льда; — Упаковка глазировочного блока рыбы

| Технические характеристики 1. Производительность теоретическая: — Блоков в минуту – 6 шт.; — Блоков в смену – 3600 шт.; — Кг. в смену – 39600. 2. Габариты используемых блок-форм (мм.): 805х260х65 3. Применяемая вода: пресная и морская 4. Габаритные размеры (мм): — Длина: 3256-5882 — Ширина: 3306-6025 — Высота: 1015 (В зависимости от варианта расположения оборудования) |

Схема №2. Ручная глазировка.

| 1. Рольганг приемный (ЛРП-1.00.000) 2. Камера оттайки-мойки противней (ЛКО-1.00.000) 3. Рольганг подающий (ЛРП-2.00.000) 4. Стол выбивки (ЛСВ-1.00.000) 5. Ванна глазировочная (ЛВГ-1.00.000) 6. Стол стечки (ЛСС-1.00.000) 7. Стол упаковки блоков (ЛУБ-1.00.000) |

Назначение — Оттаивание замороженного блока рыбы от блок-форм; — Выгрузка замороженной рыбы с блок-форм; — Двойная ручная глазировка замороженной рыбы; — Стечка излишней влаги и закрепление корочки льда; — Упаковка глазировочного блока рыбы

| Технические характеристики 1. Производительность теоретическая: — Блоков в минуту – 4 шт.; — Блоков в смену – 2400 шт.; — Кг. в смену – 36400. 2. Габариты используемых блок-форм (мм.): 805х260х65 3. Применяемая вода: пресная и морская 4. Габаритные размеры (мм): — Длина: 4063-6689 — Ширина: 3340-6046 — Высота: 1015 (В зависимости от варианта расположения оборудования) |

Схема №3. Конвейерная глазировка

| 1. Рольганг приемный (ЛРП-1.00.000) 2. Камера оттайки-мойки противней (ЛКО-1.00.000) 3. Рольганг подающий (ЛРП-2.00.000) 4. Стол выбивки (ЛСВ-1.00.000) 5. Конвейр глазировочный (АЗ-КГ-1.00.000) 6. Стол упаковки блоков (ЛУБ-1.00.000) |

Назначение — Оттаивание замороженного блока рыбы от блок-форм; — Выгрузка замороженной рыбы с блок-форм; — Двойная конвейерная глазировка замороженной рыбы; — Стечка излишней влаги и закрепление корочки льда; — Упаковка глазировочного блока рыбы

| Технические характеристики 1. Производительность теоретическая: — Блоков в минуту – 6 шт.; — Блоков в смену – 3600 шт.; — Кг. в смену – 39600. 2. Габариты используемых блок-форм (мм.): 805х260х65 3. Применяемая вода: пресная и морская 4. Габаритные размеры (мм): — Длина: 8430-11070 — Ширина: 2675-5411 — Высота: 1015 (В зависимости от варианта расположения оборудования) |

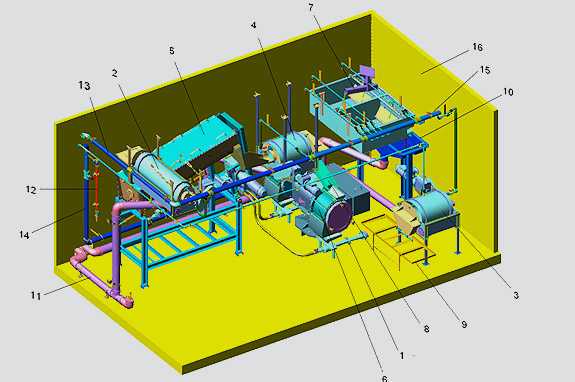

1.4. Комплект технологического оборудования для переработки креветки на чистое мясо.

Принцип работы

В основу разделки сырца (свежевыловленных креветок) положен принцип его шелушения с помощью терочных поверхностей с последующим отделение отходов методом флотации. Накопление сырца производится в бункере, выполненном из нержавеющей стали.

Креветка из бункера дозатором подается на инспекционный конвейер с сетчатым полотном, на котором производится отделение креветки от воды и удаление прилова. Обезвоженная креветка попадает в корпус устройства для тепловой обработки, в котором с помощью шнека транспортируется к выгрузочному лотку.

После тепловой обработки креветка поступает в отделитель мелких частиц (беличье колесо), в котором охлаждается потоком воды. Затем перемещается в шелушильное устройство, где происходит разрушение панциря. И уже потом – в емкости с эжектором, где производится окончательное отделение панциря от мяса, передача смеси в гидросепаратор и далее на барабан для сбора отходов. Продукт с остаточным содержанием панциря поступает на третий отделитель мелких включений, где завершается его очистка.

Очищенное мясо загружается в перфорированные корзины для промывки пресной водой и стечки излишней влаги.

Готовое мясо укладывают в противни и подают на столы для развешивания и последующего замораживания.

Схема

| |

1. Емкость с эжектором (ИЛАМ-5.10.00) 2.-4. Отделители (ИЛАМ-6/1.00.000, ИЛАМ6/2.00.000, ИЛАМ-6/3.00.000) 5. Устройство для тепловой обработки креветки (ИЛАМ-7.00.000) 6. Устройство шелушильное (ИЛАМ-8.00.000) 7. Гидросепаратор (ИЛАМ-9.00.000) 8. Желоб (ИЛАМ-14.00.000) 9. Подставка под кассету (ИЛАМ-15.00.000) 10. Ванна под гидрасепаратор (ИЛАМ-16.00.000) 11. Система канализации (ИЛАМ-17.00.000) 12. Подвод горячей воды (ИЛАМ-18.00.000) 13. Подвод забортной воды (ИЛАМ-19.00.000) 14. Питание эжекторов (ИЛАМ-20.00.000)

| Технические характеристики 1. Производительность теоретическая: — Блоков в минуту – 6 шт.; — Блоков в смену – 3600 шт.; — Кг. в смену – 39600. 2. Габариты используемых блок-форм (мм.): 805х260х65 3. Применяемая вода: пресная и морская 4. Габаритные размеры (мм): — Длина: 8430-11070 — Ширина: 2675-5411 — Высота: 1015 (В зависимости от варианта расположения оборудования) |

dalremmash.ru

Переработка рыбы и рыбопродуктов — часть 3

К жидким охлаждающим средам относят вещества или растворы, не замерзающие при отрицательных температурах. В настоящее время применяют этиленгликоль (антифриз), растворы хлорида натрия и хлорида кальция. Все эти вещества реагируют с продуктом, и потому замораживаемая рыба должна быть изолирована от прямого с ними контакта. Особая осторожность должна быть предпринята при применении этиленгликоля так как он является ядовитым веществом. Достоинством жидких сред служит более интенсивный теплоотбор, чем при охлаждении в газообразных средах; недостатком — необходимость в дополнительных устройствах, охлаждающих эти жидкости, и соответственно большие энергетические затраты.

Наилучшие условия теплоотбора обеспечиваются контактом с холодной, плотно прилегающей к продукту металлической поверхностью. Однако сложная конфигурация тела рыбы затрудняет равномерный контакт с поверхностью аппарата, поэтому такая система замораживания применима только для замораживания разделанной рыбы.

В некоторых технологических схемах предусматривается замораживание рыбы до температуры –5 –7 °C. В этих случаях охлаждающей средой служит смесь льда и поваренной соли. Температура смеси зависит от соотношения льда и соли. Минимальная температура –18 °C создается при соотношении льда и соли 3:1.

Условия хранения должны обеспечивать неизменными химический состав и гистологическую структуру тканей рыбы, полученные в результате замораживания. С этой целью температуру в камере хранения поддерживают постоянной и равной температуре в центре рыбы.

При хранении мороженой рыбы происходит испарение из ее тканей воды. По нормативам потери за первый месяц хранения составляют 0,2 %, а во все последующие 0,1 % массы поступившей на хранение рыбы.

По всей рыбной промышленности эти потери весьма значительны, достигают тысяч тонн, поэтому принимают меры для сокращения или полного предотвращения потерь при хранении, для чего замороженную рыбу упаковывают во влагонепроницаемую пленку или наносят на поверхность слой льда. Этот процесс носит название глазирования и осуществляют его путем кратковременного погружения замороженной рыбы в охлажденную до 2-5 °C воду. На поверхности рыбы образуется тонкий слой льда, при этом поверхностный слой тканей рыбы отепляется. Операцию погружения в воду повторяют несколько раз, между погружениями рыбу интенсивно охлаждают воздухом, компенсируя отепление поверхности. Общее количество льда по окончании глазирования должно быть не меньше 4,0 % массы рыбы. Потери за счет испарения влаги из рыбы при хранении глазированного продукта нормативами не предусматриваются.

При хранении глазированной рыбы испарение воды происходит с поверхности корочки льда. Масса льда уменьшается, и через некоторое время его содержание будет меньше нормативных 4 %. Правилами приема мороженой рыбы разрешается наличие 2-4 % глазури.

Камеры хранения мороженой рыбы представляют собой помещения, изолированные от внешних теплопритоков и оборудованные охлаждающими устройствами для поддержания постоянной температуры. Примеры оборудования — холодильные камеры фирмы «Термокул». Замороженную рыбу хранят в упакованном виде (в соответствии с требованиями ГОСТ 1168). Упаковывание производится непосредственно после замораживания. Упаковочной тарой служат деревянные и картонные ящики, разрешается применять кули или мешки, сухотарные бочки. Масса рыбы в ящиках — не более 40 кг, в кулях, мешках — не более 60 кг. Особо ценные виды рыб: лососевые и сиговые — упаковывают в ящики по 40 кг, осетровые — в тюки. Массу рыбы не ограничивают, она зависит от массы единичного экземпляра.

2.4. Размораживание и разделка рыбы

Размораживанием называется процесс повышения температуры мороженой рыбы до 0, –1 °C. Размораживание — процесс обратный замораживанию, но условия теплообмена отличаются от замораживания. В результате продолжительность размораживания примерно в 1,2 раза продолжительнее замораживания.

Методы размораживания. Основными методами размораживания в настоящее время являются размораживание на воздухе, в воде, погружением или орошением, размораживание в паровоздушной смеси. Разрабатываются методы размораживания при помощи токов промышленной и высокой частоты и в ледяной воде.

При размораживании на воздухе рыбу раскладывают на стеллажах в помещении с температурой 10-15 °C и выдерживают до полного размораживания. Продолжительность размораживания — от 8 до 24 ч в зависимости от размеров рыбы или толщины блока. Метод удобен тем, что не требуется расходования теплоты. Недостатком является невозможность поточного процесса, повышенные затраты труда, уменьшение массы рыбы за счет подсыхания, продолжительность процесса. К размораживанию в воздушной среде прибегают в случаях, когда другие методы неприемлемы. При помощи этого метода осуществляют размораживание мороженого фарша, молок, икры, криля.

Размораживание в воде — наиболее распространенный метод. Рыбу при помощи транспортирующего устройства перемещают либо в ванне с водой, либо под душирующим устройством, либо при последовательном орошении и погружении. Продолжительность размораживания в воде при температуре 20 °C — от 50 до 90 мин. При более .высокой температуре ухудшается качество размороженной рыбы, при более низкой процесс размораживания замедляется. Рекомендуется размораживать в воде рыбу замороженную россыпью, массой не менее 0,4 кг. Размораживать рыбу особенно мелкую в блоках лучше методом орошения. Для разрушения блока мелкой рыбы применяют механическое воздействие — интенсивное душирование, вибрацию, и т. п. В некоторых конструкциях размораживающих устройств предусматривается комбинация погружения и орошения.

Для сокращения расхода теплоты и сокращения срока размораживания блоки некоторое время хранят в помещении температурой около 0 °C. За время хранения температура блока повышается до –6, –8 °C. Отепленный блок направляют для размораживания в воду.

Если мороженая рыба предназначена для последующей обработки посолом, то ее целесообразно размораживать в растворах соли. Такой метод называется совмещенным размораживанием.

Недостатками метода размораживания в воде следует считать большой ее расход, дополнительные затраты на ее очистку от смываемой с поверхности рыбы слизи и расход тепловой энергии. Производительность аппаратов для размораживания — от 500 до 1500 кг в час, следовательно, расход пара на размораживание составляет до 2-3 т в смену.

При размораживании в паровоздушной смеси водяные пары, конденсируясь на поверхности замороженной рыбы, отдают теплоту конденсации. Замороженную рыбу помещают в камеру, в которой создаются насыщенная водяными парами среда температурой 18 °C и пониженное давление, что необходимо для лучшей теплоотдачи. Продолжительность размораживания в паровоздушной смеси почти равна продолжительности размораживания в воде и не требует существенно меньшего ее расхода.

Тот же принцип — отепление за счет фазового превращения воды — заложен в методе размораживания путем намораживания воды на замороженной рыбе. Замороженную рыбу помещают в воду, охлажденную до 0 °C. За счет аккумулированного тканями рыбы холода происходит размораживание вследствие намерзания на ее поверхности льда.

Оба эти метода применимы для размораживания рыбы, замороженной поштучно, и особенно для крупных рыб, аккумулировавших много холода. Оба метода непригодны для размораживания блоков.

Методы размораживания токами промышленной, высокой (ВЧ), сверхвысокой (СВЧ) частот основаны на выделении теплоты электрическим током либо за счет омического сопротивления (токи промышленной частоты), либо за счет поглощения электромагнитных колебаний. Во всех этих случаях принцип нагрева отличается от размораживания на воздухе, в воде или за счет фазового превращения воды (конденсации паров, намораживании льда): теплота поглощается всем объемом тканей, что существенно ускоряет размораживание, при этом не требуется расхода воды, сами аппараты компактны, занимают малую площадь. К недостаткам следует отнести сложность конструкции, необходимость настройки при смене объекта размораживания и большой расход электроэнергии, особенно в аппаратах, использующих токи промышленной частоты.

Дефростированное сырье подают на разделочный стол или конвейер, где осуществляют разделку. При разделки у рыбы удаляют голову, внутренности, хвостовой и другие плавники, при этом у разделанной рыбы производят зачистку брюшной полости от остатков внутренностей, крови и удаляют почку.

Машины для удаления голов рыбы, ленточные пилы для распиловки, машины для отсекания головы у лососевых рыб, шкуросъемные машины и др. поставляются, например, ООО «Бипак».

2.5. Производство филе и фаршей

Отделенная от позвоночника мышечная ткань называется филе. Если с филе снимается кожа, то оно называется обесшкуренным. Отходы, получаемые при таком разделывании, направляют для производства кормовой муки. Готовая продукция реализуется или в охлажденном (охлажденное филе), или в мороженном (мороженное филе) виде.

Для производства филе используют мясистую рыбу, мышечная ткань которой составляет не менее 50 % всей ее массы. Для филе используется снулая, свежая и охлажденная рыба не ниже I сорта. Допускается производство филе из мороженой рыбы. Весь процесс производства должен проходить в помещении, в котором поддерживается температура не выше 14 °C.

mirznanii.com