Оборудование + Технология изготовления 2018

Щебень — неорганический, чаще всего зернистый, довольно сыпучий материал, с крупными зернами, более 5мм, если по европейским меркам и нормам то выше 3мм. Щебень получают достаточно простым путем дробления различных горных пород, таких как гравий, валуны, и разнообразные попутно добываемые вмешивающиеся горные породы, или отходы от не кондиции. Также возможна переработка отходов предприятий горнодобывающей промышленности, иногда руд, цветных и черных металлов, иногда даже редких металлов различной металлургической промышленности. Также может быть использованы неметаллические ископаемые и другие разнообразные отрасли промышленности с дальнейшим рассевом оставшихся продуктов полученных после дробления.

Оборудование для производства щебня

В производстве применяется всего три вида оборудования: питатель, дробилка, грохот.

Питатель бывает также двух видов: вибрационный и пластинчатый. Вибрационный питатель – это более осовремененный и инновационный инструмент, изобретенный и выпущенный не так уж давно и, следовательно, пока еще не вошедший точно и прочно в промышленное производство щебня. Но в будущем, предполагается, что производители перейдут и на его полное использование, так как применение и систематизированное использование данного оборудования или этого изобретения имеет довольно большой и широкий ряд положительных качеств, например, он, одновременно осуществляет различные возвратно-поступательные и направленные движения, которые всегда осуществляются с помощью очень сильного и мощного электромагнитного вибратора, а, следовательно, порода транспортируется путем и методом скольжения по поверхности ленты автоматизированного устройства. В отличие от вибрационного, пластинчатый питатель – это своеобразное полотно в виде круга из нескольких специальных пластинчатых деталей и элементов, которые друг с другом соединяются с помощью небольших шарниров.

Дробилка для производства щебня имеет также несколько видов. Это центробежная дробилка, и конусная, а также щековая, и роторная дробилки. Щековая дробилка чаще всего применяется в качестве различного технологического оборудования в первичной стадии дробления. Процесс же работы, такой как роторной дробилки, основан на ее ударном действии. Элемент ротора крутится на высокой скорости, а на нем неподвижно закрепляется специальная дробильная пила. В конусной дробилке также располагаются специальные конусные мощные брони. Одна из таких броней установлена на неподвижной и несъемной части приспособления. Процесс дробления именно основан на процессе свойственного ей качания подвижной брони внутри одной неподвижной, при помощи вала-эксцентрика.

Грохот используется для специфической сортировки щебня, а именно после всех стадий дробления. Грохот используют для того, чтобы отсортировать крупный, средний и мелкий щебень по разным частям камеры. После того как грохот отсортирует щебень, его также используют для того чтобы разделить его по уровню качества. В устройстве грохота применяется несколько различных сит и несколько уровней сортировки.

Технология производства щебня + видео как делают

Щебень достаточно популярный в строительстве материал, который используют для самых разнообразных и разносторонних целей. Без этого материала нельзя никак обойтись при прокладке различных автомобильных дорог и даже железнодорожных путей. На сегодняшний день при наличии высокотехнологичного оборудования, щебень добывают в местах с залежами нерудных и рудных ископаемых ресурсов. Можно сказать, что щебень довольно таки универсальный материал особенно для строительства. Поэтому от качества и качественных характеристик данного универсального материала будет зависеть и результат и качество и износостойкость дальнейшей постройки или, к примеру, дороги.

Схема и система производства щебня, как правило, в основном включает в себя дробление той или иной различных пород рудных и нерудных ископаемых горных ресурсов. Наиболее качественным и износостойким считается и является щебень из наиболее твердых пород ископаемых. Как правило, данные и информация, которые являются основополагающими и главенствующими при разработке проекта главное технологической линии по дроблению, и измельчению, а также по производству именно готового щебня, это итоговый, конечный требуемый от промышленности, результат.

На данный момент выведено всего два этапа. В принципе технология производства довольно простая по сравнению с другими строительными или универсальными материалами для строительства. Итак, два этапа производства: добыча самого сырья, то есть горной породы и переработка его. В отличие от первого этапа, второй имеет подпункты: первичная обработка, вторичное дроблении и рассортировка полученного материала по различным категориям мелкости и крупности.

Стадии производства:

- первичная стадия, в момент которой горная порода транспортируется в специальный предназначенный именно для этого бункер или камеру, которая регулирует подачи материала на дробилку;

- вторичная стадия предполагает транспортировку или передачу полученного материала после первой дробилки на вторую дробилку, где сырье перерабатывают на более мелкий, готовый материал;

- третья стадия обработки щебня предполагает подачу готового материала на грохот, то есть машину, которая сортирует материал на различные виды и размеры.

Видео как делают щебень:

На сегодняшний день большая часть процессов практически автоматизированы.

moybiznes.org

что это такое, виды, сфера применения, цена за м3

Вторичный щебень — продукт переработки строительного мусора: обломков бетона, кирпича, асфальта, полученных при сносе зданий, демонтаже дорог. Главное его достоинство — самая низкая цена по сравнению со всеми прочими видами за счет минимальных затрат труда, энергии на производство.

Оглавление:

- Как получают вторичную щебенку?

- Технические параметры

- Область применения

- Разновидности щебня

- Цена разных фракций

Около половины всего мусора при сносе составляет кирпичный, бетонный и железобетонный лом. Три четверти этого вида отходов возможно использовать повторно. Примерно 60 % материала при строительстве допустимо заменить вторичным. Оптимально, когда его перерабатывают прямо на той же площадке, где был произведен демонтаж. Наибольшая экономическая эффективность битого бетона или кирпича достигается в районах, где нет природных месторождений (в том числе в Москве и Московской области). Применяют специальное передвижное оборудование.

Краткое описание технологии

Получение вторичного щебня (поэтапно):

- Раскалывание больших фрагментов строительного боя с помощью специального оборудования — гидромолота или гидроножниц. Его навешивают на тяжелые погрузчики или гидравлический экскаватор вместо ковша. Виды ножниц: для демонтажа (крашер), бетонолом, универсальные (мультипроцессоры). Крашер применяют для первичного разрушения здания, бетонолом — для вторичной переработки уже полученных крупных фрагментов боя. Универсальное оборудование выполняет сразу несколько функций. Есть два вида — со сменными «челюстями» и комбинированными (не требующими замены).

- Сбор лома.

- Анализ пригодности для переработки.

- Доставка на предприятие, занимающееся производством щебня из боя кирпича или бетона.

- Подача через вибропитатель в дробилку, его измельчение.

- Очистка от посторонних примесей (стекла, обрезков арматуры). Для удаления металлических предметов используют электромагнит.

- Сортировка по размерам с помощью специального сита (грохота). Если материал идет на фундамент или другие бетонные конструкции, то этот этап не нужен. В этом случае дополнительно снижается цена готового продукта.

Основные характеристики

Параметры, по которым оценивается качество и пригодность для использования в конкретных целях:

1. Плотность. Для дробленого строительного лома — в пределах 2000—2300 кг/м3.

2. Прочность. У битого бетона этот показатель ниже, чем у природного щебня. Для повышения всех качественных характеристик лома, который идет на приготовление раствора, применяют двух- или трехстадийное дробление. Эта технология намного повышает прочность, но приводит к образованию большого количества мелкой фракции.

3. Морозостойкость. Этот параметр выражается в количестве циклов замораживания-размораживания, которое способен выдержать материал без существенных признаков разрушения. Например: присвоение щебню марки морозоустойчивости F50 означает, что он прослужит не менее 50 лет. Для дробленого лома может быть очень низким — от F15.

4. Лещадность. Содержание фрагментов пластинчатой (лещадной) или игловатой формы. К ним относят куски камня, у которых длина больше толщины в три раза и более. Чем меньше процент таких частиц, тем выше качество. Для битого бетона или кирпича это показатель должен находиться в пределах 15 %.

5. Зерновой состав. Предельную величину отдельного камня (зерна) сыпучего материала, выраженную в мм, называют фракцией. Строительный мусор дробят на стандартные размеры по ГОСТ (например, 5-20 мм, 40-70 мм) и нестандартные.

Преимущества щебня из бетона и кирпича:

- низкая цена;

- экологичность — за счет вторичного использования строительного мусора снижается количество свалок;

- универсальность — пригоден почти во всех сферах, где обычно требуется природный щебень;

- при использовании в качестве заполнителя для раствора пониженный расход цемента.

Недостатки: неустойчивость к перепадам температур, сравнительно низкая прочность и морозостойкость.

Применение

Варианты повторного использования лома:

- устройство полов в нежилых зданиях, в основном промышленных цехах и складах;

- монтаж временных, проселочных, частных дорог, автостоянок (особенно мусор из асфальта), для федеральных трасс запрещен;

- подсыпка под нежилые постройки (например гаражи), фундаменты, инженерные коммуникации, в том числе для укрепления грунта;

- в качестве дренажа;

- для строительства и ремонта железнодорожных насыпей, трамвайных линий;

- декоративный материал для ландшафтного дизайна — используют для подсыпки на пешеходных и садовых дорожках, парковых аллеях, вдоль искусственных водоемов, сооружения «сухих ручьев», «альпийских горок»;

- средство борьбы с гололедом — для этой цели применяют отсев, бетонный или кирпичный лом самой мелкой фракции (до 10 мм).

Виды

Разновидности щебня из строительных отходов:

1. Бетонный. Это неоднородная смесь из фрагментов цементного камня различного размера. По характеристикам незначительно уступает природному, прежде всего это касается прочности, но в целом полностью соответствует требованиям ГОСТ. Допустимо применять во всех случаях, когда по технологии нет необходимости в использовании наиболее качественных материалов.

2. Кирпичный. Лучше прочих видов подходит для устройства дренажа, звуко- и теплоизоляции стен. Битый кирпич также часто используют для подсыпки под фундамент, прокладки трасс в болотистых местностях. Он пригоден и для составления строительных смесей, к которым не предъявляются высокие требования по прочности. Бой шамотного кирпича стоит немного дороже, чем силикатного, и подходит в качестве заполнителя для огнеупорных растворов.

3. Асфальтная крошка. Состоит из частичек битума, мелкого щебня (до 5 мм), следов песка и прочих примесей. Ее получают способом холодного фрезерования при снятии старых дорожных покрытий. По сравнению с щебнем она более влагоустойчива, не вылетает из под колес автомобилей во время езды. Измельченный асфальт применяют повторно для обустройства дачных и садовых дорожек, автостоянок, покрытия второстепенных трасс, при сооружении спортивных комплексов, для засыпки отмостки. Недостаток — содержание битума, этот продукт переработки нефти не является полностью экологически безопасным.

Стоимость

Купить вторичный щебень удобнее с доставкой, но разумнее приобрести его с самовывозом. Это позволит дополнительно сэкономить. Стоимость зависит от исходного материала, фракции, объема партии.

| Фракция, мм | Цена, рубли |

| Отсев (0 — 10) | 150 |

| 5 — 20 | 540 |

| 20 — 40 | 540 |

| 40 — 70 | 540 |

| 40 — 100 | 535 |

| 60 — 100 | 500 |

| 0 — 70 | 475 |

| 0 — 100 | 550 |

| 70 — 120 | 900 |

| 100 — 150 | 800 |

Цена на щебенку из кирпича составляет от 380 руб/м3, асфальтную крошку можно купить по цене от 450.

Применение вторичного щебня позволяет существенно экономить при возведении зданий, прокладке второстепенных дорог, особенно в случае, когда переработка бетонного или кирпичного боя производится прямо на стройплощадке.

stroitel-lab.ru

Что такое вторичный щебень, где применяют

1 Фев by admin

Содержание:

Способ производства Вторичный бетонный щебень Сферы применения Преимущества и недостатки

Вторичный щебень – дробленые отходы строительной отрасли, в частности кирпич, бетон, асфальт; один из самый популярных наполнителей для бетонных изделий; благодаря технологии производства цена на такой щебень примерно в два раза ниже, чем на гранитный.

Таким образом, вторичный щебень можно считать наиболее удачным примером производства строительных материалов из некондиционных материалов, отличным решением проблемы утилизации отходов строительной отрасли.

Способ производства вторичного щебня

Так как вторичный щебень – результат переработки отходов, то и производство его начинается со сбора строительного мусора.

Чаще всего на производство вторичного щебня пускается так называемый бой – результат сноса домов или замены асфальта на дорогах. Сам процесс производства выглядит следующим образом:

- Оценка пригодности строительного боя для вторичной переработки.

- Сбор строительного мусора и транспортировка его к месту переработки.

- Измельчение остатков бетона, кирпичей или асфальта с помощью гидромолота или гидрножниц.

- Переработка измельченных кусков материала в питателе, а затем в дробилке.

- Выборка различных включений, в частности, стекла и металла, из полученного щебня.

- Сортировка щебня по фракциям на специальном сите – грохоте.

Стоит заметить, что последний шаг часто исключается из общего процесса производства – в качестве наполнителя для бетонных конструкций и основания фундаментов (наиболее частые способы использования) вторичный щебень применяется без отсева по фракциям, достаточно лишь удалить из него металлический мусор электромагнитом.

В общем-то, сравнительно простая технология позволяет значительно снижать затраты на производство вторичного щебня. Соответственно, весьма заметно снижается и конечная стоимость строительства различных объектов.

Вторичный бетонный щебень

Среди щебня, полученного из различного строительного сора, отдельной группой выделяют бетонный вторичный щебень. И эта обособленность вполне закономерна.

В процессе сноса здания наиболее массовым видом отходов является бетон и железобетон – до половины от общей массы мусора. Порядка 75% из него признаются годными к повторной переработке. То есть практически три четверти бетона, который раньше признавался лишь никуда не годным мусором и прямиком отправлялся на свалку, в наше время можно вновь использовать в строительстве, зачастую на той же площадке, где сносилось здание.

Многие строительные организации создают собственный производственный комплекс: после сноса здания строительный мусор не вывозится на специальные свалки, а перерабатывается. С помощью специального навесного оборудования – гидромолота или гидроножниц, цепляемого к экскаватору, остатки бетонных конструкций измельчаются. Затем в дело вступает передвижной дробильный комплекс. Особый плюс такого комплекса – возможность извлечения металлического сора уже в процессе дробления. В дробильный бункер встроены специальные сепараторы – по сути большие магниты, которые и выделяют остатки арматуры и прочие металлические включения.

Полученный щебень зачастую даже не делится на фракции, а используется тут же – как прослойка для фундамента и как заполнитель для бетонных растворов. Около 50-60% от общей массы щебня, необходимого на строительство объекта, можно заменить вторичным, переработанным бетонным щебнем. А использование мобильного оборудования позволяет создать рециклинг, то есть замкнуть строительное производство, используя отходы.

Сферы применения

Вторичный щебень, полученный путем переработки строительных отходов, в частности, кирпича, бетона, асфальта, выделяется значительной прочностью. И потому сферы применения его ширятся вместе с ростом его производства. На сегодняшний день вторичный щебень готов заменить до 60% всего объема щебня при строительстве зданий. Стоит рассмотреть подробнее различные сферы применения вторичного щебня как строительного материала.

- Бетонный заполнитель.Это наиболее популярный метод применения вторичного щебня; в качестве заполнителя для бетонных и железобетонных сооружений используется как крупный, так и непросеянный щебень.

- Укрепление грунтов.Щебень часто используется как фиксатор подвижных или слабых грунтов при строительстве сооружений. Вторичный щебень разрешен ГОСТом для использования в качестве подсыпки при строительстве инженерных коммуникаций (водоснабжение, водоотведение и прочие).

- Подсыпка дорог.Вторичный щебень, особенно с включениями асфальта, часто используется как подсыпка при строительстве дорог и автомобильных стоянок, в качестве нижнего слоя таковой подсыпки.

- Дренаж.Дренажные качества щебня позволяют использовать его для водоотведения при устройстве фундаментов и котлованов.

- Дорожное строительство.Для проселочных дорог либо дорог в частных домостроениях разрешается использование вторичного щебня вместо обычного гранитного. Однако при строительстве дорог с большой нагрузкой (федеральных трасс, например), использование вторичного щебня запрещено.

- Устройство полов в промышленных зданиях.В качестве наполнителя при обустройстве полов в сооружениях промышленного назначения (цехах, склада и прочих) используется вторичный щебень как наиболее экономичный материал без потери качества строительства.

- Декоративное применение.Так как благодаря исходным материалам вторичный щебень получается весьма красивым и необычным на вид (красновато-оранжевые кусоки кирпича, бело-серые камешки бетона, черные точки асфальта), его активно используют для различных декоративных работ. В частности, таким щебнем подсыпают дорожки в парках и садах, обустраивают русла «сухих ручьев» и «альпийские горки», делают отсыпку вдоль берегов искусственных водоемов и садовых зданий.

Стоит заметить, что здесь указаны лишь наиболее часто встречающиеся варианты применения вторичного щебня, однако в действительности сфера его использования намного шире. Переработка строительных отходов в столь полезный материал как щебень – это не просто дань экологии, но и значительная экономия средств при строительстве.

Преимущества и недостатки вторичного щебня

Все более расширяющаяся сфера применения вторичного щебня заставляет обратить на этот материал самое пристальное внимание. Итак, чем же так хорош вторичный щебень, какие его качества можно считать достоинствами, а какие – недостатками?

Начнем, пожалуй, с минусов. И самый главный из них таков – низкая прочность. Уточним: относительно низкая, то есть уступающая эталону – гранитному щебню. Однако ГОСТ позволяет использовать вторичный щебень как наполнитель для бетона и железобетонных конструкций.

Еще одно отрицательное качество – низкая морозоустойчивость. И это сказывается на сфере применения вторичного щебня: категорически запрещено его использование при строительстве дорог, на которые планируется большая нагрузка. Так, вторичный щебень нельзя встретить в перечне материалов для возведения федеральных трасс, городских улиц и площадей. Однако он вполне годиться для отсыпки проселочных дорог и пешеходных дорожек.

Однако плюсов у этого материала намного больше. И главным из них является низкая стоимость вторичного щебня – цена на него практически в два раза ниже, чем на гранитный. Это обусловлено как исходным материалом – строительным мусором, так и низкими энергозатратами на его производство.

Второй немаловажный плюс – весьма обширная сфера применения вторичного щебня. Его с готовность используют и в строительстве дорог, и при возведении зданий, и как дренажный материал.

nerudr.ru

Производство щебня

Щебень – строительный материал, без которого не может обойтись ни одна стройка. Производство бетона, отсыпка оснований на стройплощадках, строительство автомобильных и железных дорог, возведение гидротехнических сооружений – во всех этих случаях необходим щебень оптом.

По своей физико-химической сути материал представляет собой неорганический (гранит, известняк, кварцит, гнейс и пр.) зернистый сыпучий материал, имеющий размер зерен от 3-х до 70-ти мм. Щебень производят из специально заготавливаемого для этого бутового камня или попутных вскрышных пород и отходов горнорудных предприятий. Наиболее качественным считается щебень из камней твердых пород.

Технология производства щебня

В общем виде производство щебня состоит из добычи горной породы (или доставки ее с горнорудных предприятий), нескольких стадий дробления и сортировки по фракциям.

Подача на дробление

Прежде чем приступить к дроблению камней, необходимо обеспечить их равномерную регулируемую подачу в дробилку. Это делается с помощью питателей. Машин этого типа, отличающихся друг от друга конструкцией и принципом работы, существует довольно много. Есть ленточные, пластинчатые, винтовые, вибрационные, барабанные, дисковые и другие виды питателей. В линиях по производству щебня в основном используются пластинчатые и вибрационные.

Пластинчатый питатель – это транспортер из шарнирно соединенных пластинчатых элементов, которые, перемещаясь, захватывают каменную смесь из располагающегося над ним бункера и равномерно подают его в приемник дробилки.

Вибрационные питатели – более современное оборудование. Их работа основана на быстрых возвратно-поступательных движениях лотка с сырьем, получающего импульсы от электромагнитного вибратора. В результате вибраций лотка камни скользят по нему, ссыпаясь в дробилку.

Вибрация лежит в основе работы и виброгрохотов, с помощью которых каменное сырье можно не только подавать в дробилку, но и очищать от ненужных примесей.

Дробление щебня

Это основная операция производства щебня. Именно от нее зависит размер и форма получаемых зерен. Осуществляется дробление в несколько (от 2-х до 4-х) этапов на оборудовании, которое так и называется – дробилка. В зависимости от используемого способа измельчения существует разные виды дробильных машин.

Принцип действия шнековой дробилки основан на раздавливании породы. Машина состоит из двух щек, одна из которых закреплена неподвижно, а другая совершает относительно нее сложное возвратно-поступательное маятниковое движение. Куски породы, попадая между щеками, безударно сдавливаются, разваливаясь при этом на несколько частей. Шнековые дробилки устанавливаются на первичной стадии дробления.

В роторной дробилке для измельчения камней используется энергия удара. На вращающемся с большой скоростью роторе закреплены била. Засыпаемая в дробилку каменная масса ударяется о них и с силой отбрасывается к отбойным пластинам (футеровке). В результате многократных ударов о била и футеровку происходит дробление камней до того размера, который позволяет им высыпаться через выходные щели камеры.

Действие центробежной дробилки основано на использовании центробежной силы. Расположенный в центре камеры вращающийся ротор с большой силой выбрасывает подаваемую в него горную породу на периферию. Ударяясь о броню футеровки, камни дробятся. Центробежные машины используются для мелкого дробления материала любой твердости.

Сортировка на щебня фракции

Прежде чем купить щебень его необходимо разделить на фракции. Операция осуществляется на подвесных или стационарных грохотах. Принцип их работы состоит в том, что порода последовательно проходит несколько вибрирующих сит, на каждом из которых происходит отделение щебня определенной фракции.

В результате получается несколько марок материала, отличающихся друг от друга размером зерна.

Видео: Технология производства гранитного щебня

www.stroypraym.ru

Механизация переработки каменных материалов

Строительные машины и оборудование, справочник

Категория:

Механизация дорожных работ

Механизация переработки каменных материалов

Камнедробильные заводы —гпредприятия для дробления щебня, сортировки его по размерам, мойки и обогащения. Указанные операции производят последовательно в тесной технологической увязке между собой. В зависимости от конкретных условий переработки и характера исходного сырья отдельные операции могут отсутствовать, например мойка или обогащение.

«Сортировка» (грохочение), «ситовая классификация» — термины, обозначающие разделение сыпучих материалов на классы по крупности путем просеивания через одно или несколько сит. Прошедший через сита материал образует нижний (подрешетный) класс. Остающийся на просеивающей поверхности материал составляет верхний (надрешетный) класс.

Таким образом, одна рабочая поверхность обеспечивает разделение на два сорта (фракции). Подавая материал последовательно на п рабочих поверхностей, отличающихся размерами отверстий, получают (га+1) фракцию. Получить несколько фракций можно на ряде последовательно расположенных грохотов или на одном грохоте, имеющем несколько просеивающих поверхностей с отверстиями разных размеров. Применяют различные просеивающие поверхности. Для предварительной сортировки используют колосники в виде параллельно расположенных стальных стержней, обычно трапециевидного сечения. Расстояние между колосниками определяет размер отделяемых кусков материала. Колосниковые грохоты устанавливают перед дробилками первичного дробления, чтобы отделить более мелкие куски, не требующие переработки в машинах первой стадии дробления. Такие грохоты могут быть неподвижными и подвижными. В качестве просеивающих органов на грохотах применяют проволочные сита — тканевые, сборные из канилированных (заранее выгнутых или штампованных) проволок. Перекрещиваясь под прямым углом, проволока образует квадратные или удлиненные отверстия. Живым сечением сита называют отношение суммарной площади его отверстий (в свету), выраженное в процентах, ко всей его площади.Для повышения эффективности сортировки применяют подвижные грохоты — барабанные и плоские вибрационные (эксцентриковые), инерционные. От эксцентриковых сейчас отказываются, поскольку на инерционных сортировка эффективнее. В связи с большим износом сит, особенно при сортировке щебня, приготовленного из абразивных пород, сита изготавливают из пластмасс, резины, металлические обрезиненные.

Слой материала, поступающего на грохот, не должен быть тоньше двух размеров наибольших кусков. Этим обеспечивается лучшая сортировка.

Дробление и измельчение — разрушение кусков камня внешними силами, преодолевающими внутренние силы сцепления, связывающие между собой частицы твердого вещества. Условно считается, что при дроблении получаются продукты преимущественно крупные, а при измельчении — мельче 5 мм. Для дробления применяют дробилки, для измельчения — мельницы.

Отношение размера кусков Dщах исходного материала к размеру кусков дробленого или измельченного продукта rfmax называют степенью дробления. Если грохочение материала после дробления не производилось, степень дробления приближенно можно вычислить по формуле i=0,85 BL (В—ширина загрузочного отверстия дробилки, мм; L — ширина ее разгрузочной щели, мм). Величину 0,85 В называют эффективной шириной загрузочного отверстия дробилки.

Принято считать, что максимальные куски камня, поступающего в дробилку, должны быть на 15% меньше ширины загрузочного отверстия, а максимальные куски в дробленом продукте приближенно равны ширине разгрузочной щели.

По механоконструктивным признакам и основному методу дробления, осуществляемому в них, машины бывают:

1) щековые,.в которых материал разрушается между двумя щеками при их приближении. Для этого одну или обе щеки делают качающимися;

2) конусные, дробящие материал в пространстве между подвижным конусом и неподвижной обрамляющей частью машины;

3) ударного действия, дробящие камень, ударами по камню молотков или бил бысТровращакяцегося ротора, а также ударами камня о стенки камеры дробления и о другие куски;

4) валковые, раздавливающие материал валками, которые вращаются навстречу друг другу.

Рис. 3.6. График выхода продукта дробления из дробилок (суммарный остаток на ситах в %):

а — щековая СМ-16Б; б — роторная С-985; щель 75 мм; 2 — щель 100 мм; 3 — щель 110 мм; 4 — щель 120 мм; 5 —щель 140 мм; 6 – щель 160 мм; 7 — щель 80/16 мм, скорость 30 м/сек; 8 — щель 150/36 мм, скорость 30 м/сек

Для щековых и конусных дробилок степень дробления колеблется в пределах 4—8, в машинах ударного действия она не менее чем в 3—4 раза выше степени дробления щековых и конусных. Валковые машины дают степень измельчения материала 3—6.

Гранулометрический состав продуктов дробления для одной и той же дробилки непостоянен и зависит от вида перерабатываемой породы, соотношения кусков в исходном материале, ширины выпускной щели дробилки. Результаты ситового анализа представляют в виде кривых, наглядно отражающих соотношение классов в продукте дроблениями позволяющих определять процентное содержание отдельных фракций при «разных значениях ширины разгрузочной щели (рис. 3.6). Задаваясь шириной выпускной щели щековой дробилки, можно определить примерный состав продуктов дробления или по максимальному размеру этого продукта найти требуемую, ширину выпускной щели дробилки.

Мельницы, используемые для измельчения каменных материалов, бывают шаровые, стержневые и вибрационные. Они представляют собой пустотелые барабаны, закрытые торцовыми крышками, в центре которых имеются полые цапфы, опирающиеся на подшипники. Внутри барабан футерован (облицован) марганцовистой сталью. Барабан вращается вокруг горизонтальной оси. Его заполняют на половину объема дробящими телами; благодаря трению камня об эти тела и удара шарами материал измельчается.

По способу разгрузки измельченного продукта мельницы бывают с центральной разгрузкой и через решетку. У мельниц с центральной разгрузкой полученный продукт удаляется через пустотелую разгрузочную цапфу. Мельницы с разгрузкой через решетку имеют подъемное устройство, принудительно разгружающее продукт. В вибромельницах материал измельчается за счет вибрационного воздействия шаров. Барабан установлен неподвижно и подпружинен. Колебания ему сообщает эксцентриковый механизм.

Ведущей машиной в технологическом процессе КДЗ является дробилка первичного дробления, по которой и рассчитывают мощность завода. При выборе щековой дробилки для первой стадии дробления руководствуются, в первую очередь, размерами наибольших кусков питания. Размер максимального куска должен составлять не более 85% от ширины приемного отверстия дробилки. Дробилка, предварительно выбранная по размеру куска, проверяется по выработке.

Для нормальной работы этих дробилок необходимо, чтобы максимальный кусок камня, подаваемого на дробление, не превышал 0,55—0,80 ширины приёмного отверстия дробилки.

Расходы на дробление составляют 30—60% общей суммы затрат на производство щебня, поэтому нужно в возможно большей степени сократить объем материала, направляемого на дробление, руководствуясь принципом «не дробить ничего лишнего».

В горной массе всегда попадаются куски меньше того размера, до которого идет дро.бленне или измельчение в данной стадии. Такие куски целесообразно выделить из исходного материала на грохотах или классификаторах непосредственно в карьере.

Дробилки и мельницы могут работать в открытом и замкнутом циклах. При открытом цикле материал проходит через дробилку или мельницу 1 раз и в полученном продукте всегда будет некоторое количество кусков крупнее ширины выпускной щели. При замкнутом цикле материал неоднократно проходит через дробилку или мельницу. Дробленый продукт поступает на грохот. для отделения крупных кусков, которые возвращаются в ту же дробилку или мельницу.

Последовательность операций при дроблении называют схемой дробления. Такие схемы поясняются графиком, где, кроме стадий, указывается количество, выход и крупность продуктов дробления, размеры разгрузочных щелей, на которых может работать дробилка.

Для производства кубовидного щебня из абразивных горных пород используют машины-грануляторы. Щебень с повышенным содержанием плоских и игольчатых зерен пропускают через машины, где улучшается их форма. При этом происходит некоторое измельчение щебня, что ведет к уменьшению выхода готового родукта на 15—20%. В качестве гранулятора ВНИИнеруд рекомендует дробилки типа ОЦД-бОс и ОЦД-100 с уменьшением числа оборотов ротора до 200— 400 об/мин. Выход щебня кубовидной формы достигает 80—85%. После грануляции щебень вторично сортируют на грохотах, очищают и направляют на склад.

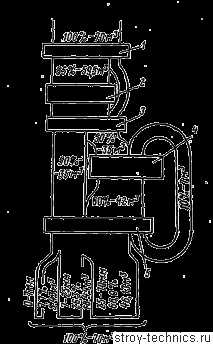

Рис. 3.7. Однороторная дробилка среднего и мелкого дробления

Повысить выход щебня кубовидной формы можно и с помощью щековых и конусных дробилок, установив автоматический регулятор питания. Опытным путем устанавливают оптимальную величину разгрузочной щели дробилок с учетом получения щебня хорошего качества и максимального его выхода. При этом нельзя допускать чрезмерного изной рифлений дробящих плит.

Схема КДЗ должна предусматривать установку на последней стадии дробления среднеконусных или корОткоконусных дробилок мелкого дробления с большой параллельной зоной дробления. Степень дробления должна быть не более 2,2—3,5.

Высокое содержание лещкдных зерен в щебне резко ухудшает прочностные показатели асфальто- и цементобетонных смесей, приводит к перерасходу вяжущих, ГОСТ 8267—64 ограничивает содержание лещадок 15%. Фактически эта цифра бывает в 1,5—2 раза выше.

Получить кубообразный щебень из малоабразивных пород прочностью до 1500 кгс/см2 можно в роторных дробилках ударного действия, например СМД-75 (рис. 3.7). Обладая большой выработкой (до 150 т/ч), дробилка дает мелкий . щебень 5—20 мм при максимальных кусках загружаемого материала до 300 мм. Камень неабразивных пород можно дробить прочностью до 2000 кгс/см2. Исходный материал подается в загрузочное окно 1 корпуса 2 дробилки. При вращении ротора с жесткоукрепленными билами 8 материал сползает на наклонную плиту навстречу быстровращающемуся ротору и дробится билами. Раздробленный материал через щель между билами и отбойной плитой попадает во вторую, а затем в третью камеры, где дробится, ударяясь о вторую и третью отбойные плиты. Готовый щебень через щель между ротором и третьей отбойной плитой попадает в течку под дробилкой и на разгрузочный транспортер. С целью быстрой регулировки (изменения) зернового состава щебня нижний конец плит_ соединен тягами с механизмами регулирования зазора между плитами и окружностью вращения бил.

Рис. 3.8. Передвижные дробильно-сортировочные установки:

1 — автомобиль-самосвал; 2— пластинчатый питатель; 3— решетка-колосники; 4 — щековая дробилка; 5, 6 -— транспортеры; 7 — конусная дробилка; в —грохот; 9 — течка; 10 — бункеры

Механизмы расположены на задних стенках корпуса дробилки, являются одновременно буферными устройствами. При попадании недробимых предметов буфера амортизируют и плиты отклоняются от ротора в сторону задних стенок корпуса дробилки. Чтобы предотвратить попадание в дробилку крупных недробимых предметов, перед дробилкой следует установить магнитный сепаратор. Выработка дробилки и зерновой состав готового щебня зависят от прочности породы, размера кусков, скорости вращения ротора и от положения, плит относительно ротора. Выработка машин увеличивается при дроблении мелких кусков слабых горных пород и больших зазорах между окружностью вращения бил и плитами. Выходящий из дробилки щебень будет мельче при меньшей прочности камня, большем количестве оборотов ротора и наименьших зазорах: между окружностью вращения бил и плитами. С учетом регулировок число оборотов ротора можно менять: 410, 580, 735, 915 об/мин.

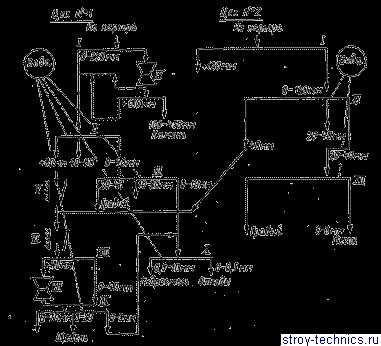

Рис. 3.10. Количественно-качественная схема дробления:

1 — первая стадия дробления, ЩКД-8, щель 215 мм; II — предварительная сортировка, СМ-572; III — вторая стадия дробления, КСД-2200Б, щель 30 мм; IV — сортировка, грохот СМ-653Б; V — третья стадия дробления, КМД-2200-400, щель 10 мм; VI и VII — промывка и сортировка; VIII — обезвоживание, грохот С-388; IX — сгущение, гидроциклон диаметром 750 мм; X — обезвоживание! спиральный классификатор

Для получения щебня 10—20, 20-40 и 40—70 мм на гцековых и конусных дробилках необходимо обеспечить правильный режим работы. Хорошие результаты дает применение на щековых дробилках сменных дробящих плит с различным размером рифлений (зубье|). На увеличение выхода лещадных зерен сильно влияет повышенный износ дробящих плит.

Мобильным оборудованием для разработки карьеров являются передвижные дробильно-сортировочные установки ПДСУ (рис. 3.8) или блочные установки на передвижных тележках.

Комплекты машин-блоков могут дробить изверженные породы прочностью 3300—3500 кгс/см2, осадочные породы прочностью до 1500 кгс/см2.

Рис. 3.9. Количественная схема

дробления: I — колосники; 2 — первичное дробление; 3 и 5 — сортировка; 4 — вторичное дробление

Технологические процессы КДЗ.Для наглядности процессы переработки камня на щебень изображают в виде количественной и количественно- качественной схем дробления. Количественная схема показывает, в каких количествах и последовательности перерабатывается поступившая ца первичное дробление горная масса и проходит через отдельные операций технологического процесса (рис. 3.9). Для ее построения необходимо определить зерновой состав горной массы и продукта, выходящего из дробилки, в зависимости от ширины выпускной щели. Для этого пользуются графиком зернового состава, прилагаемым к паспортам завода-изготовителя. Задаваясь шириной выпускной щели щековой дробилки, можно определить примерный зерновой состав продуктов дробления, а по его максимальному размеру найти требуемую ширину выпускной щели дробилки. По исследованиям ЦНИИ МПС экспериментально установлены зависимости между максимальным размером камня, поступающего на дробление атах, и шириной выпускной щели е.

Основой проекта КДЗ и дополнением к количественной схеме является количественно-качественная схема (рис. 3.10). В ней приведены не только зерновой состав щебня, но и порядок прохождения продуктом всех стадий технологического процесса с указанием машин, участвующих в этом процессе. Иногда ее называют схемой цепей и аппаратов КДЗ (по проф. В. К. Белиловскому).

В процессе дробления горной породы яа каждой стадии получается отход мельче 3 мм. Как правило, при дроблении слабых пород на конусных и щековых дробилках с малыми разгрузочными-щелями образуется много мелочи класса 0—3 мм. Увеличение числа стадий дробления приводит к росту отходов.

Содержание загрязняющих примесей в отходах уменьшается с каждой последующей стадией дробления, что необходимо учесть при решении вопроса об использовании отходов. Наибольшие трудности для использования представляют отходы, полученные после предварительного грохочения перед первой стадией дробления. Эти отходы можно использовать только при соответствующем обогащении. В ряде случаев они бывают настолько загрязнены, что их переработка становится экономически нецелесообразной и их направляют в отвал, если нет потребителей на отходы без обогащения.

Отходы при дроблении первой, второй и третьей стадий чище и могут быть использованы в готовом виде или с дополнительным разделением класса 0—3 мм на два: 1,2—3 и 0—1,2 мм (так называемая мука). Достаточно чистые отходы могут служит заменителем песка, особенно там, где он дефицитен, или могут быть использованы в качестве добавки к песку в размере до 50%, повышая прочность бетона, асфальтобетона и битумоминеральных смесей.

При переработке камня на щебень получают карьерные отходы, выделяемые в процессе отбора загрязняющей мелочи на предварительной сортировке перед первичным или вторичным дроблением, и высевки, получаемые в результате дробления и сортировки щебня. Утилизация отходов на КДЗ, перерабатывающем прочные породы, производится для того, чтобы выделить мелкий щебень по технологической схеме: отходы, загрязненные средне- и труднопромываемой глиной, промывают в корытных мойках; при необходимости может быть двойная промывка. Отходы, загрязненные легкопромывистой глиной, промывают на барабанном или вибрационном грохоте с одновременным выделением готовых фракций щебня 3—10 и 10—20 мм. Сортировку промытого материала на товарные фракции осуществляют на вибрационных грохотах. При переработке <ртходов, загрязненных легкопромывистой глиной, сортировку совмещают с промывкой. Утилизация карьерных отходов, засоренных слабыми разностями, производят с целью получения щебня или минерального порошка.

Читать далее: Особенности механизации добычи и переработки гравийно-песчаных материалов

Категория: — Механизация дорожных работ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Особенности производства щебня из ПГС

ГлавнаяО компанииСтатьиОсобенности производства щебня из ПГСВ связи с активным строительством на юге России нашей компанией было спроектировано и запущенно несколько дробильно-сортировочных заводов по переработке ПГС (песчано-гравийной смеси). О некоторых отличиях проектирования таких заводов от традиционных, перерабатывающих взорванную горную массу будет идти речь ниже.

В связи с увеличением транспортной составляющей в стоимости щебня, всё чаще потребители пытаются искать поставщиков щебня поближе к себе. И открываются новые карьеры и дробильные фабрики там, где ещё раньше создание их было бесперспективным. Причины нерентабельности могли быть разными: плохое качество щебня (низкая прочность, радиоактивность и пр.) и, наиболее распространённое, малое содержание крупного гравия, пригодного для производства щебня, вместе с которым идёт большое количество песка, мелкого гравия и глины. Последняя причина относится к месторождениям ПГС (песчано-гравийные смеси) и ГПС (гравийно-песчаные смеси).

Исходя из названия ПГС, можно сразу сделать вывод, что содержание песка в них значительно больше обычного (в ГПС, наоборот, гравия больше, чем песка). И это является проблемой, так как кроме песка на переработку идёт и большое количество глины, затрудняющей работу оборудования. Чтобы от неё избавится придумано немало хитроумных устройств, но все они сводятся к добавлению воды и промывке, что является не дешёвым процессом.

Рассмотрим обычную технологическую цепочку дробильно-сортировочного завода по переработке ПГС.

Бункер. Так как производительность линии по исходному материалу, включающему в себя неподлежащий переработке материал (песок и глина), очень большая, то объём бункера должен быть соответствующим.

Питатель. Из за сложностей с налипанием и принципом действия использование вибрационных питателей на ПГС ведёт к большим простоям. В нашей практике мы используем: пластинчатые, ленточные и качающиеся питатели.

Далее стадия изъятие неперерабатываемых классов: песка, глины. Её можно сделать несколькими способами:

1. поставить тяжелый грохот с ячейкой 80-100 мм и выкинуть подрешётный продукт из цикла переработки (если конечно позволят экологи, условия лицензии и местные власти). Кстати, в таком случае выгоднее использовать мобильный грохот для финальных фракций, так как он сможет непосредственно в карьере отделить неиспользуемый и ненужный к перевозке класс 0-40, тем самым снизив транспортные издержки.

2.1 провести промывку. Для этого обычно применяются 2 грохота, тяжёлый тип грохота, чаще всего односитный, берёт на себя классификацию по границе 100 мм, более 100 мм идёт на первую стадию дробления, менее 100 на грохот с промывкой. С грохота с промывкой мокрый песок 0-5 мм с глиной либо идёт в терриконы (что также будет возмущать экологов), либо на устройства отделения глины: спиральные классификаторы, ковшовые дегидраторы и прочее. А вот класс более 5 мм ждёт различная судьба, так как дробление мелкого гравия это тоже интересная задача, но об этом чуть ниже.

2.2 промывку можно так же провести в скуббер-бутарах. Незаслуженно мало используемый в практике способ, а именно в скруббер-бутарах проводят промывку на многих обогатительных фабриках, так как при небольшой занимаемой площади и простоте оборудования можно достигнуть хорошей производительности.

Дробление. Вот мы и подошли к самому дорогому (в плане получения прибыли) и интересующему нас процессу производства щебня. Но надо опять немного отвлечься и рассмотреть физические свойства гравия, оказывающие влияние на способы его дробления. Марка щебня, получаемого с гравия, может колебаться в широких пределах от 400 до 1200, но обычно эта цифра колеблется около 800-1000. Казалось бы, если материал непрочный, менее 1000, то можно использовать дробилки с дроблением камень о металл (молотковые, роторные и некоторые центробежные), но не всё так просто. Несмотря на низкую прочность, гравий был когда-то горной породой и со временем немного «поистрепался», но содержание кварца в нём осталось на высоком уровне. Оно не бывает ниже 20%, а иногда доходит и до 40-50%, а именно содержание кварца является главным фактором абразивности материала. Теперь можно понять почему использование роторных дробилок на гравии приводит к большим расходам на обслуживание, чем другие типы.

Далее посмотрим внимательнее, а что нам надо дробить. Гранулометрия гравия отличается от горных пород получаемых взрывом, у гравия основная часть материала сосредоточена в классе менее 100 (150) мм. Следовательно, большие мощные щековые дробилки не нужны и после расчётов часто оказывается проще ограничить размер куска на колосниковой решётке бункера.

Но совсем отказываться от щековых дробилок надо с осторожностью, так как гранулометрия в зависимости от горизонта разработки меняется и количество крупного класса плохо пригодного для среднего дробления может значительно вырасти. Следующую за щековой дробилкой стадию дробления производят на конусных или/и центробежной дробилке. Такая неопределённость связана с целями, которые ставит перед собой собственник завода:

1. производить ли кубовидный щебень с требуемой по ГОСТу дроблёной поверхностью, но большим количеством отсева и более дорогостоящей в работе центробежной дробилкой;

2. просто делать щебень фракции 5-20, 20-40 мм на конусной, увеличивать объемы плохо продаваемого гравия 5-20 мм после промывки (в конусных этот гравий дробится плохо, так как выходная щель слишком большая, и данную фракцию отсеивают как правило до дробления) и надеяться, что получаемая дроблёная поверхность входит в ГОСТ и адгезия при использования этого щебня будет хорошей;

3. или взять лучшие качества от обоих типов дробления и стабильно получать продукт хорошего качества, разделив потоки материала и направив их на дробилки разного типа: более мелкие фракции (как правило до 30-40 мм) на центробежно-ударную дробилку, а более крупные (30-100 мм) — на конусную дробилку.

Как всегда все вопросы, обращённые собственнику — это вопросы вложения денежных средств.

sgm-eng.ru

Новые технологии производства высококачественного щебня мелких фракций

Л.А. Вайсберг, д.т.н., А.Д. Шулояков, к.т.н., С.Л. Орлов, П.А. Спиридонов, ОАО «НПК «Механобр-техника», А.А. Далатказин, ОАО «Орское карьероуправление»

Повышенный спрос на высококачественный кубовидный щебень мелких фракций, связанный с выполнением государственных программ строительства дорог и доступного жилья, стимулировал многие предприятия к выпуску такого продукта. Для поддержания конкурентоспособности своей продукции и соответствия её требованиям рынка предприятия вынуждены модернизировать производство путем реконструкции действующих и строительства новых технологических линий с применением современного дробильного оборудования.

Производительность линии (установки) и содержание зерен пластинчатой и игловатой формы в щебне определяется минералогическим составом, текстурно-структурными особенностями, прочностью сырья и типом дробилки, используемой на конечной стадии дробления.

Мировой и отечественный опыт получения высококачественного кубовидного щебня базируется на следующих альтернативных подходах:

— применении специальных дробилок-грануляторов;

— применении безэксцентриковых дробилок, в конструкции рабочей камеры которых закладывается возможность дробления в слое материала. Данный принцип проще всего реализуется в конусных инерционных дробилках – КИД® (зарегистрированный торговый знак ОАО «НПК «Механобр-техника»).

Эффективность использования этих методов не универсальна и зависит от вещественного состава сырья и технологической задачи дезинтеграции.

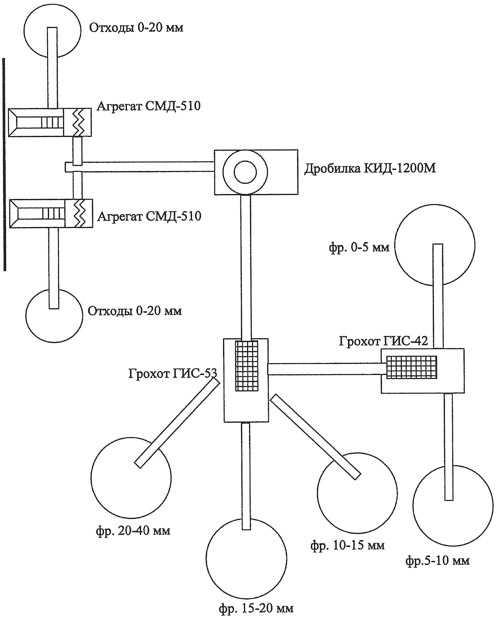

Рис. 1 Технологическая схема установки на Буландынском каменном карьере (Республика Казахстан)

Особенностью первого подхода является замкнутый цикл дробления и, как правило, значительный выход отсевов фракции 0–5 мм (до 40–50%), а также многостадийность производства щебня [1].

В связи с относительно низким качеством щебня, получаемого в эксцентриковых дробилках, где реализуется принцип дробления «камень о броню», в ряде случаев после них в IV стадии дробления как раз и используются роторные центробежные дробилки-грануляторы фирмы Metso Minerals типа Barmac VSI или фирмы Sandvik типа Merlin-VSI с вертикальной осью ротора [2].

Использование роторных центробежных дробилок может рассматриваться как дополнительная операция дробления, назначение которой – исправление формы зерен без существенного сокращения размеров дробимого материала. При такой технологической задаче удается избежать форсированных режимов разрушения материала.

Известно, что роторные центробежные дробилки широко применяются для дезинтеграции материалов относительно невысокой прочности и абразивности: известняка, доломита, мела, гипса и др. В последние годы это оборудование активно пропагандируется для производства кубовидного щебня из крепких изверженных пород.

В иностранной литературе такие дробилки часто называются Raunder, что буквально означает «скруглитель», т.е. основная задача такого оборудования – изменение формы зерен материала. При переработке рваного камня в центробежной ударной дробилке происходит обламывание краев зерен, поэтому форма щебня оказывается более близкой к шару, чем к кубу. Такой материал, хотя и удовлетворяет требованиям ГОСТ 8276-93, при использовании в дорожном строительстве не снижает расход вяжущего, т.к. обладает большей пустотностью, чем щебень с зернами формы, приближающимися к кубу. В работе [3] отмечено, что средняя пустотность сыпучего материала с зернами шаровидной формы при плотной укладке может достигать 36%, в то время как материал из различных многогранников имеет пустотность менее 30%.

Опыт Орского карьероуправления подтверждает, что при получении кубовидного щебня на ударных дробилках ДЦ1.6 производства ЗАО «Урал-Омега» для устойчивой работы перерабатываемый материал не может иметь исходную крупность более 25 мм. При этом содержание зерен пластинчатой и игловатой формы в полученном щебне фр. 5–15 мм составляет 4–8%, при выходе отсевов фр. 0–5 мм от 38 до 48%. Циркуляционная нагрузка составляет до 40% [4]. Использование современных отечественных разработок позволяет существенно упростить технологическую схему с одновременным повышением качества готовой продукции и снижением эксплуатационных расходов. Примером может служить технология, основанная на применении конусных инерционных дробилок КИД® конструкции НПК «Механобр-техника» [5].

Данная технология успешно эксплуатируется на многих российских и зарубежных предприятиях, специализирующихся на производстве кубовидного щебня.

Основное отличие инерционных дробилок от обычных эксцентриковых заключается в регулируемой высокой степени сокращения дробимого материала.

Применение дробилок серии КИД® открывает уникальную возможность для реализации двухстадиальной схемы дробления крепких изверженных горных пород с целью получения кубовидного щебня при максимальном размере куска взорванной горной массы до 500 мм [6].

Впервые такая установка введена в эксплуатацию в апреле 2008 года в Республике Казахстан на Буландынском каменном карьере для переработки гранита с получением высококачественного щебня узких фракций (5–10 мм, 10–15 мм и 15–20 мм). Технологическая схема представлена на рис. 1 Первичное дробление осуществляется в агрегате из двух щековых дробилок СМД-110А производства ОАО «Дробмаш», весь продукт дробления которого крупностью – 120 мм направляется в дробилку КИД1200М, которая обеспечивает производительность до 150 т/ч по питанию в открытом цикле. Установка работает в связке с трехситным грохотом «Орбитор» ГИС-53 производства ОАО «НПК «Механобр-техника» и может производить щебень наиболее востребованного диапазона крупности 5–20 мм при содержании в нем кубовидных зерен до 92%, при выходе отсевов дробления 0–5 мм до 22%.

Выбор дробилок первичного дробления был обусловлен проектными решениями, где приоритетным признано оборудование российского производства. К сожалению, отечественная промышленность до сих пор не выпускает щековых дробилок ЩДС, которые могли бы принимать кусок более 500 мм, а выдавать материал 0–120 мм с производительностью до 150 т/ч.

Единственной приемлемой машиной может считаться дробилка СМД-110А, но ее расчетная производительность при величине разгрузочной щели 75 мм составляет 58 м3/ч, фактически до 50 м3/ч. Поэтому для обеспечения бесперебойного питания дробилки КИД1200М проектом предусмотрена установка двух дробилок СМД-110А параллельно. В настоящее время на ОАО «Орское карьероуправление» запущена в эксплуатацию дробилка КИД1500. Ее эксплуатационная производительность составляет от 293 до 319 т/ч.

Результаты опробований представлены в табл. 1.

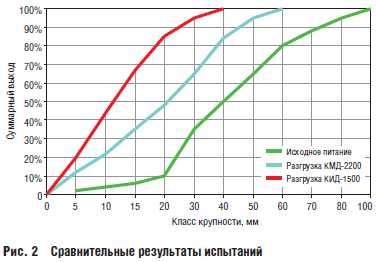

Результаты сравнительных испытаний дробилок КИД1500 и КМД-2200 представлены на рис. 2. Из рисунка следует, что выход необходимого товарного продукта класса 5–20 мм в дробилке КИД1500 больше, чем в КМД-2200.

Дробилка смонтирована на открытом воздухе в составе комплекса по производству высококачественного щебня. В качестве сырья используется габбродиабаз Круторожинского месторождения. Данный материал имеет слоистую структуру и получение из него кубовидного щебня с использованием традиционных эксцентриковых дробилок весьма затруднено.

Применение КИД1500 позволило получить щебень фр. 5–20 мм с содержанием зерен пластинчатой и игловатой формы менее 10%, т.е. I группы качества по ГОСТ 8267-93. Дробилка принимает максимальный кусок до 150 мм.

Технологические возможности дробилки КИД1500 позволяют также использовать ее при реализации двухстадийной схемы получения высококачественного щебня. Для этого необходимо установить на I стадии щековую дробилку, которая бы выдавала дробленый продукт с максимальным размером кусков до 150 мм соответствующей производительности.

Одновременно с производством щебня из изверженных горных пород существует проблема получения высококачественного щебня из песчано-гравийных смесей (ПГС). В данном случае дополнительным требованием ГОСТ 8267-93 является то, что щебень из гравия должен содержать дробленые зерна в количестве не менее 80% по массе.

Получение такого продукта на эксцентриковых дробилках представляет определенные сложности. Как было указано выше, в таких машинах нельзя деформировать слой материала на величину, превышающую установленный между дробящими телами разгрузочный зазор, т.е. куски материала менее разгрузочной щели не будут разрушаться. Для получения щебня фракции 5–20 мм из технологического процесса выделяется на грохоте класс менее 20 мм, чтобы обеспечить дробленый продукт. Тем не менее, количество дробленых зерен в щебне не всегда соответствует требованиям ГОСТ 8267-93.

Первый опыт применения дробилок серии КИД® для производства щебня из ПГС имел место в 2001 году, когда дробилка КИД600 была установлена в ООО «Юлинта» (г. Боровичи, Новгородской обл.). На данном предприятии переработка велась по сухому способу, поэтому значительное количество глинистых включений попадало в КИД . Тем не менее, щебень, получавшийся в результате дробления в КИД600, был I группы по качеству. Валдайский гравий отличается повышенным содержанием зерен слабых пород. При работе по КИД-технологии отмечено селективное дробление и обогащение по прочности, правда, при этом отмечалось некоторое снижение производительности.

В октябре 2005 года в ООО «Промстройинвест» на Малкинском песчаногравийном карьере в Ставропольском крае смонтирована и запущена в эксплуатацию установка по выпуску кубовидного щебня на базе конусной инерционной дробилки КИД1200М производства ОАО «НПК «Механобр-техника» [7].

Основной технологией предусматривается вывод из процесса мелкого гравия фр. 5–20 мм после промывки на грохотах исходной песчано-гравийной смеси. Количество такого продукта достигает 100–120 т/ч. Практического применения такой гравий не находит и за годы эксплуатации на складах предприятия скопилось не менее 200 тыс. м3 этого материала. Поэтому вплотную встал вопрос о получении конкурентоспособной продукции из отходов производства.

Для получения высококачественного кубовидного щебня взамен КМД1750 была установлена дробилка КИД1200М. Подверглась модернизации и классифицирующая часть установки. Были смонтированы дополнительные конвейеры и установлено второе сито на контрольном грохоте. Регулируя толщину слоя материала путем изменения величины разгрузочной щели и дробящей силы, когда слой продавливается только на определенную величину, были получены практические данные, подтверждающие возможность дробления материала в толстом слое.

Для обеспечения заданной производительности величина разгрузочной щели составляла 45 мм. Получаемый продукт дробления – щебень, преимущественно кубовидной формы. Содержание зерен пластинчатой и игловатой формы в фр. 5–10 мм составляет в среднем 9.0%. Выход отсевов фр. 0–5 мм – 26.3%, содержание дробленых зерен до 92%.

Необходимо отметить при этом процесс обогащения щебня по прочности. В сырье присутствуют в небольшом количестве непрочные породы, наличие которых в готовой продукции основного производства не позволяет выпускать щебень марки более 800. При дроблении в дробилке КИД® зерна слабых пород разрушаются, и получаемый щебень имеет марку не менее 1000. Фактически марка щебня была больше, так как при лабораторных испытаниях потери массы при определении дробимости были менее 8%, но ГОСТ 8267-93 регламентирует максимальную марку щебня из гравия не более 1000.

Были проведены наладочные работы с целью определения оптимального режима работы. В результате получены следующие технические показатели, представленные в табл. 2.

Ввиду того, что на установке перерабатывается практически чистый гравий, отсев дробления фр. 0–5 мм является дробленым песком. В нем отсутствуют глинистые включения и пылевидные фракции, что делает его пригодным для использования в качестве песка для бетонов в соответствии с требованиями ГОСТ 8736-93.

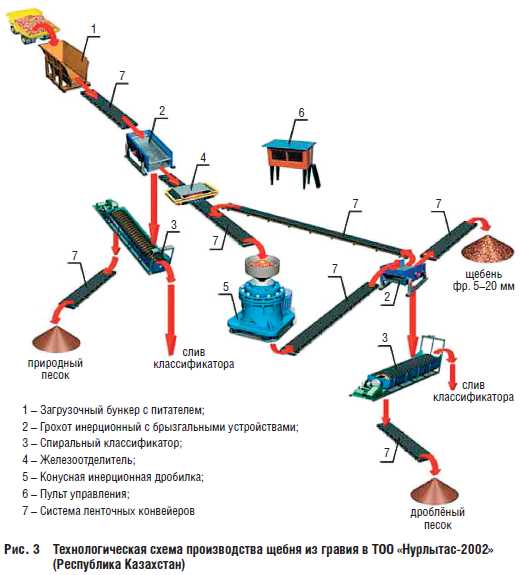

В 2007 году запущена в эксплуатацию установка по производству кубовидного щебня из гравия в ТОО «Нурлытас 2002» в г. Шымкент (Республика Казахстан). Особенностью месторождения ПГС «Бадам-2» является практически полное отсутствие валунной составляющей. Максимальный размер исходного куска гравия не превышает 150 мм. Это позволило организовать дробление в одну стадию. Содержание природного песка не превышает 30%. Технологическая схема была разработана с промывкой на грохотах и обогащении на спиральных классификаторах. Применение мокрого способа производства позволило выпускать кроме высококачественного щебня также обогащенный песок из отсевов дробления. Ввиду того, что месторождение является старой поймой горной реки Бадам, в исходном гравии практически отсутствуют карбонаты. Прочность гравия составляет от 95 до 120 МПа. Технологическая схема представлена на рис. 3. При проведении пуско-наладочных работ были получены показатели, представленные в табл. 3.

Ввод в эксплуатацию установки позволил в значительной степени ликвидировать дефицит щебня для дорожного строительства и производства железобетона в регионе. Применение дробилок серии КИД® для производства щебня из ПГС позволяет:

— производить обогащенный по прочности высококачественный щебень;

— производить щебень из гравия мелких фракций;

— одновременно со щебнем производить крупный дробленый песок.

Таким образом, производство высококачественного кубовидного щебня из изверженных горных пород по двухстадийной схеме возможно с применением высокотехнологичного оборудования, каковыми являются дробилки КИД® .

Внедрение упрощенных двухстадиальных технологических схем щебеночных заводов позволяет снизить капитальные затраты на их строительство на 32%, энергозатраты – на 20%, уменьшить износ футеровочной стали почти в 2 раза и повысить производительность труда более, чем на 20% [6].

ЛИТЕРАТУРА:

1. Арсентьев В.А., Вайсберг Л.А., Зарогатский Л.П., Шулояков А.Д. «Производство кубовидного щебня и строительного песка с использованием вибрационных дробилок», СПб., Издательство ВСЕГЕИ, 2004 г. с. 32–34.

2. Гущин А.И., Косян Г.А., Артамонов В.А., Козин А.Ю., Кушка В.Н.. «Реальность производства щебня I группы по форме зерна». «Строительные материалы», №2, 2002 г., с. 4–5.

3. Ицкович С.М., Чумаков Л.Д., Баженов Ю.М. «Технология заполнителей бетона», Москва, Высшая школа, 1991 г. с. 17–21.

4. Далатказин А.А. «Опыт работы «Орское карьероуправление» по получению щебня кубовидной формы на дробилке ДЦ-1,6». Материалы ХI Международной конференции «Технология, оборудование и сырьевая база горных предприятий промышленности строительных материалов». СПб. 2004 г. с.17.

5. Вайсберг Л.А., Зарогатский Л.П. «Новое поколение щековых и конусных дробилок». «Строительные и дорожные машины», 2000 г., №7 с. 16–21.

6. Вайсберг Л.А., Шулояков А.Д., Спиридонов П.А. « Сокращение стадиальности дробления – оптимальный путь снижения себестоимости высококачественного щебня». «Строительные материалы», 2002 г., №11. с. 7–9.

7. Рыков В.Ф. Спиридонов П.А. «Установка с дробилкой КИД-1200М для производства щебня из гравия в ООО «Промстройинвест». «Строительные материалы», №6, 2006 г. 21 с.

Журнал «Горная Промышленность» №3 (91) 2010, стр.10

mining-media.ru