Оборудование для переработки пленки ПВХ, ПЭТ в гранулы

Типоразмеры комплексных решений для переработки пленочных материалов

Комплекс C-FILM-1000

2 — 4 чел.

———

400 м²

———

до 1000 кг/ч

———

Купить

Комплекс C-FILM-600

2 — 3 чел.

———

400 м²

———

до 600 кг/ч

———

Купить

Комплекс C-FILM-300

2 чел.

———

150 м²

———

до 300 кг/ч

———

Купить

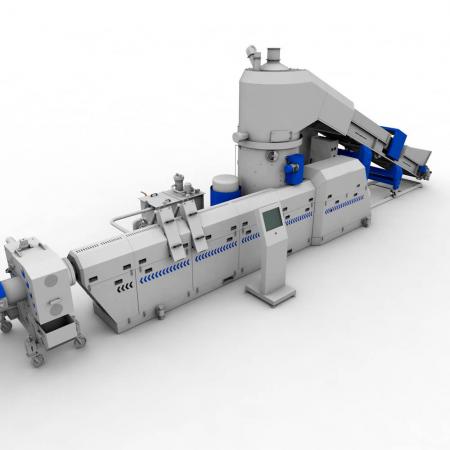

Комплексные решения для переработки пленочных материалов состоят из нескольких стадий: измельчение, отмывка с высушиванием материала, гранулирование. Состав, технические характеристики комплексов могут изменяться в зависимости от необходимой производительности, габаритов помещения и исходного сырья.

На данной страницы представлены рекомендуемые базовые комплексные решения от компании POLIMECH.

Подробная информация о комплексных решениях

Состав комплекса

х1

Шредер однороторный SHR-1500PRO

х1

Горизонтальная шнековая выгрузка

х1

Шнековая выгрузка С-ШТ-У

х2

Флотационная мойка С-МФК-800

х2

Интенсивная шнековая мойка С-МШ-600

х2

Центрифуга горизонтальная С-Ц-110

х1

Сушка полимеров горячим воздухом С-ВС

х1

Бункер-накопитель DOSE-PRO-9

х1

Ленточный транспортер ЛТР-800 с металлодетектором

х1

Линия грануляции C-EXTRUD-1000

х1

Вытяжка пыли

х1

Лазерный фильтр LF-500

х1

Торцевая резка гранул SL-TR-1000E

х1

Автоматическая фасовка

Состав комплекса

х1

Шредер однороторный SHR-1200PRO

х1

Горизонтальная шнековая выгрузка

х1

Шнековая выгрузка С-ШТ-У

х2

Флотационная мойка С-МФК-600

х2

Интенсивная шнековая мойка С-МШ-600

х1

Пресс-отжим С-ПО-37

х1

Сушка полимеров горячим воздухом С-ВС

х1

Бункер-накопитель DOSE-PRO-9

х1

Ленточный транспортер ЛТР-800 с металлодетектором

х1

Линия грануляции C-EXTRUD-500

х1

Вытяжка пыли

х1

Лазерный фильтр LF-500

х1

Торцевая резка гранул SL-TR-600E

х1

Автоматическая фасовка

Состав комплекса

х1

Дробилка SLF-1550F

х1

Шнековая выгрузка С-ШТ-У

х1

Флотационная мойка С-МФК-404

х1

Пресс-отжим С-ПО-37

х1

Сушка полимеров горячим воздухом С-ВС

х2

Циклон-накопитель С-ЦН-80

х1

Ленточный транспортер С-ЛТР-600

х1

Линия грануляции C-EXTRUD-300

х1

Безостановочный фильтр расплава MF-500

х1

Торцевая резка гранул SL-TR-300E

Перерабатываемое сырье

Видео

- youtube.com/embed/YrPzy6NUfbc» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Принцип и назначение комплексных решений для переработки пленки

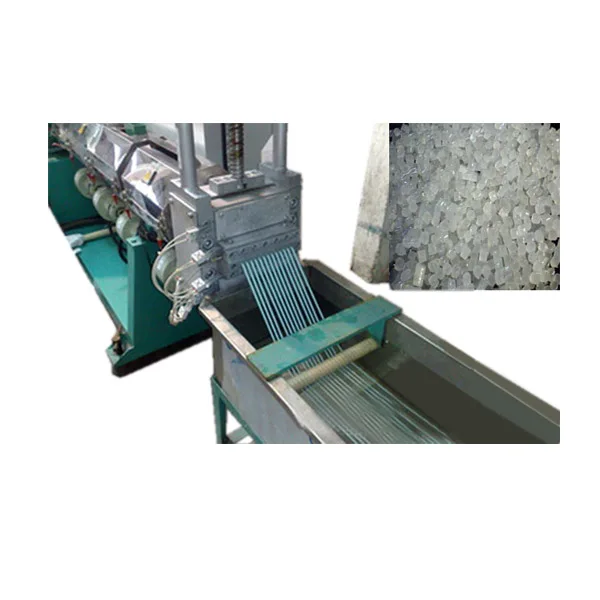

Станок для переработки пленки позволяет перерабатывать многие виды полимерного материала с разной степенью загрязнения. Сырьём в данной линии являются пленочные, нитевые и тканые полимерные материалы ПВД, стрейч, ПНД, ПП и др. Когда выполняется переработка ПВД пленки, сырье проходит такие стадии как измельчение, отмывка, сушка и грануляция. Измельчение происходит при помощи резки гильотинного типа и моющей дробилки. Резка позволяет поднять производительность измельчителя за счет предварительного нарезания сырья на более мелкие куски.

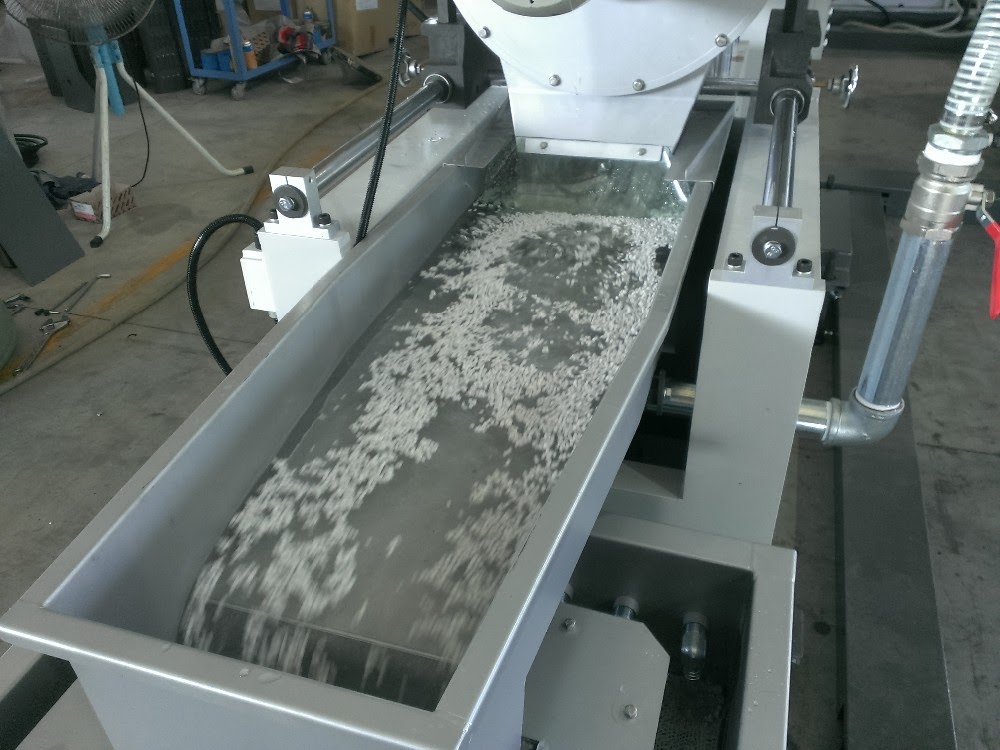

После гильотинной резки оно проходит предварительную отмывку и попадает в дробилку. После дробления измельченный материал проходит несколько стадий отмывки при помощи шнековой мойки, подогреваемой мойки и ванны флотации. Для получения качественного продукта на выходе отмытое сырье проходит стадию сушки и агломерации при помощи пресс-агломератора. Полученный сухой агломерат подается в дозатор для дальнейшей равномерной загрузки в экструзионную линию. Таким образом осуществляется переработка пленочных материалов.

После гильотинной резки оно проходит предварительную отмывку и попадает в дробилку. После дробления измельченный материал проходит несколько стадий отмывки при помощи шнековой мойки, подогреваемой мойки и ванны флотации. Для получения качественного продукта на выходе отмытое сырье проходит стадию сушки и агломерации при помощи пресс-агломератора. Полученный сухой агломерат подается в дозатор для дальнейшей равномерной загрузки в экструзионную линию. Таким образом осуществляется переработка пленочных материалов.Для отделения остаточных вхождений экструзионная линия оснащена вакуумной дегазацией и безостановочным фильтром расплава. Фильтр расплава имеет систему самостоятельной очистки без остановки линии, что обеспечивает непрерывность работы. Полученный чистый расплав при помощи водокольцевой порезки нарезается на гранулы и выгружается в циклон накопитель для хранения. С накопителя полученное сырье высыпается в фасовочную тару. Данная линия, при помощи которой выполняется переработка пленки в гранулы, полностью автоматизирована и не требует большого количества персонала.

Для обслуживания линии достаточно 2-3 человека.

Для обслуживания линии достаточно 2-3 человека.

Основные преимущества линии переработки пленки

высокая производительность

малые габариты

хорошее качество сырья на выходе

линия полностью амортизирована, что позволяет сократить расходы на персонал

линия может быть доработана и модернизирована, чтобы переработка ПЭТ пленки осуществлялась еще более качественно

Закажите консультацию специалиста бесплатно!

Заполните простую форму и мы Вам перезвоним.

Оборудование по переработке пленки в гранулы. Узнать стоимость линии по переработке пленочных и нитиевидных отходов от компании Nurman

Пленочные и нитевидные отходы – это одна из наиболее обширных групп отходов пластика. В эту группу входит огромный перечень полимерных материалов, которые могут быть переработаны во вторичное сырье. Это и обычные полиэтиленовые пакеты из магазинов, и бытовые полиэтиленовые мешки, и полипропиленовые мешки, в которых обычно транспортируют сахар, удобрения или строительный мусор, и укрывная пленка, применяемая сельхозпредприятиями на полях и в тепличном хозяйстве, и стрейтч-пленка, которая применяется для заворачивания самых разных продуктов, товаров и грузов, и термоусадочные пленки, используемые для упаковывания, например, ящиков с напитками в магазинах, и многие, многие другие отходы. Объединяются отходы в группу по своим физическим свойствам – в первую очередь по толщине стенки (она у отходов из данной группы очень небольшая), а во вторую очередь по жесткости, а точнее мягкости (все материалы данной группы легко сминаются руками). Чаще всего продукцию данной группы изготавливают из полиэтилена низкого и высокого давления и полипропилена. Хотя пленок и подобных им продуктов изготавливается и из других полимеров, например – ПЭТ и ПВХ.

Это и обычные полиэтиленовые пакеты из магазинов, и бытовые полиэтиленовые мешки, и полипропиленовые мешки, в которых обычно транспортируют сахар, удобрения или строительный мусор, и укрывная пленка, применяемая сельхозпредприятиями на полях и в тепличном хозяйстве, и стрейтч-пленка, которая применяется для заворачивания самых разных продуктов, товаров и грузов, и термоусадочные пленки, используемые для упаковывания, например, ящиков с напитками в магазинах, и многие, многие другие отходы. Объединяются отходы в группу по своим физическим свойствам – в первую очередь по толщине стенки (она у отходов из данной группы очень небольшая), а во вторую очередь по жесткости, а точнее мягкости (все материалы данной группы легко сминаются руками). Чаще всего продукцию данной группы изготавливают из полиэтилена низкого и высокого давления и полипропилена. Хотя пленок и подобных им продуктов изготавливается и из других полимеров, например – ПЭТ и ПВХ.

С учетом бурного роста сельского хозяйства и других отраслей экономики РФ, растет и количество отходов тары и упаковки. А с учетом того, что последнее время среди переработчиков возникла мода на переработку ПЭТ, огромное количество пленочных отходов остается непереработанным. А это дефицитные полимеры, остро востребованные на рынке. Такое положение вещей позволяет тем переработчиками, которые будут развивать свое перерабатывающее предприятие в данном направлении, получить значительное преимущество и в вопросах снабжения отходами, и в вопросах сбыта.

А с учетом того, что последнее время среди переработчиков возникла мода на переработку ПЭТ, огромное количество пленочных отходов остается непереработанным. А это дефицитные полимеры, остро востребованные на рынке. Такое положение вещей позволяет тем переработчиками, которые будут развивать свое перерабатывающее предприятие в данном направлении, получить значительное преимущество и в вопросах снабжения отходами, и в вопросах сбыта.

Области применения сырья, получаемого из пленочных и нитевидных отходов пластмасс в результате их вторичной переработки, абсолютно безграничны, т.к. из него производят как те же продукты, что и изначально (т.е. те же пленки, мешки, биг-бэги и т.п.), так и применяют для изготовления другой продукции – это и полимер-песчаные изделия, и изделий из древесно-полимерных композитных материалов, и данное полимерное сырье применяют для заливки в панели, и для решения бесконечного перечня других задач.

Итак, что из себя представляет компоновка базовой линии для переработки отходов пленок, какие особенности имеет и на что нужно обратить внимание.

Получить коммерческое предложение

1. Как и для других видов отходов полимеров, первым этапом переработки пленочных и нитевидных отходов, должен быть этап сортировки. В процессе сортировки переработчик может решать несколько задач: 1). Удаление крупных инородных включений. Часто бывает так, что при сборе отходов и их подготовке к передаче переработчикам, в отходы по тем или иным причинам попадают инородные включения. Это может быть все что угодно, любой мусор. Крупный твердый мусор представляет серьезную опасность для оборудования и должен быть обязательно удален, чтобы избежать повреждений. К счастью, «вылавливание» подобных включений не представляет большой сложности. Удаление крупных инородных включений – обязательный этап в процессе в переработки, но он может быть организован по-разному. Это может быть и простой сортировочный конвейер, и полноценный сортировочный комплекс с ручной сортировкой, и автоматический сортировочный комплекс, в работе которого не применяется ручной труд.

Первое из них шредер для плёнок (модуль). Второе – пара устройств «рубильная машина» и «флотационная ванна» (модуль) (или «моющая флотационная машина» (модуль). Данные устройства смотрите в разделе «Дополнительное оборудование».

Первое из них шредер для плёнок (модуль). Второе – пара устройств «рубильная машина» и «флотационная ванна» (модуль) (или «моющая флотационная машина» (модуль). Данные устройства смотрите в разделе «Дополнительное оборудование».Хотя мы производим несколько видов сортировочных устройств, мы не стали включать ни одно из них в базовую линию, в связи с тем, что многие переработчики не включают этап сортировки непосредственно в линию, а осуществляют сортировку отдельно. В самом простом варианте, без сортировочного оборудования, сортировка осуществляется следующим образом – прессованная кипа кладется на пол или, для удобства, на некую поднятую над уровнем пола поверхность («стол»), обвязочный материал срезается, и рабочие-сортировщики разбирают кипу на составляющие. Отобранная пленка сортируется по видам, собирается в биг-бэги и передаются в переработку. Сортировочные устройства мы отнесли к дополнительному оборудованию и добавим его в линию по Вашему желанию.

Сортировочный участок горизонтальный

Используется для сортировки перерабатываемых материалов. Может применяться как для удаления инородных включений из готовящихся к переработке отходов, которые не проходили никакой сортировки, так и для промежуточной сортировки материала при его перемещении между соседними устройствами в перерабатывающей линии.

Может применяться как для удаления инородных включений из готовящихся к переработке отходов, которые не проходили никакой сортировки, так и для промежуточной сортировки материала при его перемещении между соседними устройствами в перерабатывающей линии.

L-образный конвейер с участком сортировки

Используется для сортировки перерабатываемых материалов. Кроме сортировочной части имеет также загрузочную, которая позволяет сразу подавать материал в следующее за сортировочным участком устройство.

Сортировочный комплекс (на 6-30 постов)

Как правило применяется для первичной сортировки перерабатываемых материалов. Главной задачей данного комплекса является удаление относительно крупных инородных включений, которые могут повредить оборудование перерабатывающей линии (комплекса). Чаще всего устанавливается в начале технологической цепочки переработки для обработки тех отходов, которые еще не проходили никакой сортировки.

Чаще всего устанавливается в начале технологической цепочки переработки для обработки тех отходов, которые еще не проходили никакой сортировки.

2. Этапом переработки, который должен быть обязательно реализован в линии, является измельчение отходов пленки. Для измельчения как правило применяют два вида измельчителей – дробилки и шредеры.

Главное отличие дробилки от шредера заключается в том, что она является наиболее универсальным измельчителем, а шредер – это узкоспециализированный измельчитель. Т.е. используя дробилку в данный момент для пленки, в следующий раз Вы сможете измельчать на ней канистру. Со шредером такой номер не пройдет, т.к. для пленок используются шредеры одного типа, а для канистр другого (а для литников и толстостенных труб – третьего). Измельченная пленка называется «пушёнкой». Она не является товарным продуктом и размер ее частиц важен только с точки зрения прохождения измельченных частиц по другим устройствам в линии. При этом чем мельче размер частиц хочет получить переработчик, тем более производительной должна быть дробилка.

Дробилка.

Дробилки данной серии оснащены ротором специальной конструкции, которая делает серию одной из самых универсальных — характеристики и конфигурация их ротора позволяют эффективно измельчать любые пленки, мешки, пакеты, биг-бэги (МКР), ящики, канистры, ведра, ПЭТ-тару и многое другое. Конструкция ротора дробилки позволяет избежать холостого «скакания» полых объектов на поверхности ротора в процессе его работы. Такие отходы пластмасс как ПЭТ-бутылка, канистра и т.п., уверенно захватываться его ножами и без холостого хода сразу же дробятся. Правильная конструкция ротора и рабочей камеры позволяет избежать необходимости оснащения дробилки системами придавливания материала к ножам и при этом обеспечивает поддержание значительно более высокой производительности дробилки при работе с любыми материалами.

Дробилка. Тяжелая серия

Конструкция этой дробилки тяжелой серии позволяет эффективно измельчать самый широкий диапазон отходов. Особенности ротора и рабочей камеры измельчителя позволяют дробить без холостого хода даже непрессованные канистры. Все элементы дробилок данной серии изготавливаются из высококачественного российского металла большой толщины, что обеспечивает им большой запас прочности, что, в свою очередь, позволяет работать дробилкам с самыми сложными материалами, выдерживать значительные ударные нагрузки и существенно продлевает срок эксплуатации несмотря на условия работы.

Особенности ротора и рабочей камеры измельчителя позволяют дробить без холостого хода даже непрессованные канистры. Все элементы дробилок данной серии изготавливаются из высококачественного российского металла большой толщины, что обеспечивает им большой запас прочности, что, в свою очередь, позволяет работать дробилкам с самыми сложными материалами, выдерживать значительные ударные нагрузки и существенно продлевает срок эксплуатации несмотря на условия работы.

Двухроторный шредер

Данный шредер применяется для измельчения пленочных и нитевидных отходов полимеров. Он особенно полезен при переработке сложных пленочных и нитевидных материалов, имеющих твердые элементы, такие как, например, стропы биг-бэгов. В отличие от «дробилки», из-за низкой скорости вращения роторов, ударные нагрузки в шредере практически отсутствуют, и ножи шредера, как и другие его элементы, работают в значительно более щадящем режиме.

3. На следующем этапе необходимо промыть измельченный материал. Причем, когда речь идет о пленке, то необходимо помнить, что она из себя представляет и в чем ее основные особенности. Пленка тонкая и мягкая. О чем это говорит. Это говорит о том, что в одном килограмме пленки суммарная площадь поверхности будет на порядки больше, чем, например, у литника той же массы. Пленка – это огромное количество слоев. У каждого слоя есть две стороны. И на каждой стороне будут присутствовать загрязнения. Мягкость пленки приводит к тому, что ее измельченные частицы формируют конструкции (слипаются друг с другом, комкуются и т.п.), из которых достаточно сложно удалить грязь и воду даже если загрязнения не очень сложные. В этом свойстве пленки нет ничего страшного, просто при компоновке линии его необходимо учитывать и для промывки стараться оснащать линию моющим устройством обеспечивающим промывку тем количеством воды, которое будет соответствовать количеству и типу загрязнений.

Функцию отмывки в Базовой линии выполняет «Фрикционная мойка (с функцией перегрузки). Это устройство является фрикционной мойкой роторного типа, которая кроме основной своей функции, отмывания загрязнений с перерабатываемого полимера, осуществляет еще одну важную функцию – перегрузку материала между соседними устройствами. Данный тип фрикционной мойки может быть объединен с моющей дробилкой в измельчительно-моющий моноблок, что позволит подавать воду и в дробилку, и в перегрузчик и добиваться таким образом более высоких результатов по качеству отмывки.

Это устройство является фрикционной мойкой роторного типа, которая кроме основной своей функции, отмывания загрязнений с перерабатываемого полимера, осуществляет еще одну важную функцию – перегрузку материала между соседними устройствами. Данный тип фрикционной мойки может быть объединен с моющей дробилкой в измельчительно-моющий моноблок, что позволит подавать воду и в дробилку, и в перегрузчик и добиваться таким образом более высоких результатов по качеству отмывки.

Мойка фрикционная (шнекового типа, с функцией перегрузчика)

Является одним из наиболее популярных у переработчиков универсальных устройств для отмывания, осушения и перегрузки самых различных полимеров. Может выполнять роль как основного моечного устройства, так и вспомогательного устройства в паре с оборудованием для отмывки сложных загрязнений. Достаточен для решения многих задач по помывке.

Фрикционная мойка роторного типа (с функцией перегрузки, с перфорированной гильзой)

Одно из универсальных устройств, способных выполнять несколько важных функций: отмывание, осушение и перегрузку самых различных полимеров. Рабочие органы данной модели Фрикционной мойки создают значительное моюще-сушильное воздействие, а наличие в конструкции устройства перфорированной гильзы позволяет промывать отходы большим количеством воды и эффективно отводить ее от материала. Это позволяет применять устройство для работы с сильнозагрязненным материалом.

Фрикционная мойка (роторного типа)

Роторная фрикционная мойка является одним из видов фрикционных моечно-сушильных устройств. Данная модель Фрикционной мойки позволяет подавать в ее рабочую камеру самый большой объем воды по сравнению с аналогичными устройствами, что обеспечивает великолепную промывку даже самых загрязненных отходов пластмасс. Может оснащаться баком для циклического использования воды и применения моющих средств, системами нагрева и очистки воды от механических загрязнений, оборудованием для автоматической выгрузки загрязнений и другим опциональным оборудованием.

Может оснащаться баком для циклического использования воды и применения моющих средств, системами нагрева и очистки воды от механических загрязнений, оборудованием для автоматической выгрузки загрязнений и другим опциональным оборудованием.

4. На следующем этапе в линию может быть включена «Ванна флотации». Однако это устройство не является обязательным и полезно только в том самом случае, когда в перерабатываемом материале присутствуют мелкие твердые включения, имеющие плотность выше плотности воды – камни, болты, гайки, или частицы тонущих полимеров, таких как ПЭТ, ПВХ и т.п. Такие включения во флотации утонут, а пленка, изготовленная из материалов имеющих плотность меньше плотности воды, всплывет и будет выгружена через технологический выход. Также флотация может выполнять функцию горячей мойки или, если точнее, устройства замачивания. Эта функция бывает полезна, когда на перерабатываемом материале присутствуют засохшие загрязнения или жировые загрязнения. В таком случае Ванна флотации может быть оснащена специальной системой нагрева, что позволит нагревать воду в ней до высоких температур. Также флотация может быть изготовлена в виде термоса, для обеспечения энергоэффективности. При подобном исполнении Ванны флотации переработчик сможет добавлять в нее моющие средства и значительно повысить качество отмывания сложных загрязнений.

Также флотация может быть изготовлена в виде термоса, для обеспечения энергоэффективности. При подобном исполнении Ванны флотации переработчик сможет добавлять в нее моющие средства и значительно повысить качество отмывания сложных загрязнений.

Мы не стали включать Ванны флотации в базовую линию, т.к. далеко не во всех пленочных отходах присутствуют те включения, для удаления которых флотация может понадобиться. Однако если Вы уверены, что она Вам нужна, или подозреваете, что она может Вам пригодиться в ближайшем будущем, мы включим ее в линию по Вашему желанию.

Ванна флотации для плавающих полимеров (ПЭ/ПП и т.п.) «компактная»

Данный тип Ванны флотации применяется для отделения от плавающих полимеров, таких как полиэтилен и полипропилен (ПЭ/ПП), тонущих паразитных включений высокой плотности, таких как песок, камушки, мелкие металлические предметы и т. п.

п.

Ванна флотации для плавающих полимеров (ПЭ/ПП и т.п.) «Стандартная»

Данный тип Ванны флотации применяется для отделения от плавающих полимеров, таких как, например, полиэтилен и полипропилен (ПЭ/ПП), паразитных включений (других видов полимеров или прочих материалов отличных от перерабатываемого полимера) обладающих отрицательной плавучестью, т.е. тонущих.

5. После того измельченная пленка была промыта ее необходимо осушить. При этом напоминаем Вам о специфических свойствах пленки – толщина и мягкость. Эти же свойства являются определяющими при решении задачи по удалению из пушёнки воды. Правило тут такое – чем тоньше пленка, тем сложнее ее будет осушить. Самая сложная для осушения пленка – это так называемый стрейтч-пленка. Ее толщина колеблется от 14 до 25 микрон. При работе с данным материалом, для достижения лучших результатов по осушению, в линию может включаться дополнительный отжим или сушка. На первым этапе осушения мы применяем так называемый «Фрикционный отжим (барабанного типа)». Данное устрой является одним из наиболее эффективных для первичного обезвоживания перерабатываемых отходов пластмасс. Оснащенное тремя высокоскоростными центрифугами, оно создает огромные центробежные силы и за доли секунды сбрасывает с полимера имеющуюся на нем жидкость. При этом наш фрикционный отжим не страдает такой «болезнью» как забивание отверстий перфорированного корпуса центрифуги частицами перерабатываемого материала и грязью, т.к. выбрасываемый сквозь перфорацию мощный поток воздуха с успехом пробивает любые засоры. Таким образом, отверстия остаются чистыми, а обезвоживающая способность Отжима постоянной.

На первым этапе осушения мы применяем так называемый «Фрикционный отжим (барабанного типа)». Данное устрой является одним из наиболее эффективных для первичного обезвоживания перерабатываемых отходов пластмасс. Оснащенное тремя высокоскоростными центрифугами, оно создает огромные центробежные силы и за доли секунды сбрасывает с полимера имеющуюся на нем жидкость. При этом наш фрикционный отжим не страдает такой «болезнью» как забивание отверстий перфорированного корпуса центрифуги частицами перерабатываемого материала и грязью, т.к. выбрасываемый сквозь перфорацию мощный поток воздуха с успехом пробивает любые засоры. Таким образом, отверстия остаются чистыми, а обезвоживающая способность Отжима постоянной.

Отжим фрикционный (барабанного типа, с тремя центрифугами)

Данный тип отжимов является наиболее эффективным в связи с его специфическими, уникальными свойствами. Высокая интенсивность наделяет данный отжим свойствами недоступными большинству аналогов и позволяет получать с его помощью самые лучшие результаты. Выраженная аэродинамическая составляющая наделят устройство прекрасной транспортной способностью, которая позволяет перемещать перерабатываемый материал на значительные расстояния. Устройство обладает самым высокоинтенсивным центробежным воздействием, что позволяет эффективно отделять от перерабатываемого материала имеющиеся на нем твердые и жидкие включения.

Высокая интенсивность наделяет данный отжим свойствами недоступными большинству аналогов и позволяет получать с его помощью самые лучшие результаты. Выраженная аэродинамическая составляющая наделят устройство прекрасной транспортной способностью, которая позволяет перемещать перерабатываемый материал на значительные расстояния. Устройство обладает самым высокоинтенсивным центробежным воздействием, что позволяет эффективно отделять от перерабатываемого материала имеющиеся на нем твердые и жидкие включения.

6. На втором этапе сушки пленка, из которой удалили основную часть воды, подается в Сушку для пленок, где она окончательно осушается с помощью мощных потоков воздуха. При этом наши сушки имеют такую конструкцию соединительных трубопроводов, которые предотвращают сбивание пленки в комки, обеспечивают ее непрерывное вращение и распушение в потоке воздуха, что обеспечивает качественное осушение частиц со всех сторон.

Сушка для плёнок

Сушка для пленочных и нитевидных отходов пластмасс применяется для удаления остаточной влаги из указанного типа материалов. Для повышения качества осушения, при переработке сложных видов пленок, таких как стрейтч-пленка, устройство может оснащаться воздушными калориферами, которые будут нагревать направляемый в устройство для осушения воздух.

Для повышения качества осушения, при переработке сложных видов пленок, таких как стрейтч-пленка, устройство может оснащаться воздушными калориферами, которые будут нагревать направляемый в устройство для осушения воздух.

Дополнительные решаемые задачи

Переработчик может по своему желанию добавить в базовую линию те, устройства, которые он считает необходимыми и/или заменить те, которые в нее включены. Вот список устройств, которые могут быть полезны в линиях для переработки пленочных и нитевидных отходов:

Стол для раскрытия прессованных кип с конвейером

Данный комплекс устройств используется для повышения удобства работы с кипованным материалом – раскрытия кип, предварительного осмотра и сортировки материала перед его подачей на следующий этап переработки, например в дробилку.

Устройство разбивания прессованных кип вертикальное

Применяется для разбивания кип, спрессованных с чрезмерным усилием, в результате чего ручное разделение кипы стало затруднительным. Вертикальный вариант устройства разбивания занимает небольшое пространство в цеху, имеет меньшую цену по сравнению с горизонтальным, предназначен для разбивания кип из прессованных небольших предметов, таких как ПЭТ-бутылка. Может оснащаться лифтом для подачи кипы в рабочую зону.

Вертикальный вариант устройства разбивания занимает небольшое пространство в цеху, имеет меньшую цену по сравнению с горизонтальным, предназначен для разбивания кип из прессованных небольших предметов, таких как ПЭТ-бутылка. Может оснащаться лифтом для подачи кипы в рабочую зону.

Устройство разбивания прессованных кип горизонтальное

Разделить вручную ПЭТ-бутылки, канистру и другие твердые отходы пластика, спрессованные таким образом, что они практически спаялись между собой, бывает очень сложно. Это ведет к значительному увлечению времени, затрачиваемому на разделение отходов и, соответственно, существенному снижению производительности линии в целом. Для предотвращения негативного влияния подобного эффекта при работе с прессованным материалом используется данное устройство. Применимо для разбивания кип, состоящими как из мелких, так и из крупных твердых предметов. Портальная конструкция обеспечивает наибольшую универсальность устройства.

Портальная конструкция обеспечивает наибольшую универсальность устройства.

Грохот моющий (малый)

Устройство используется для решения следующих важных задач: 1. Для смывания мощными струями воды с поверхности неизмельченных отходов (таких как ПЭТ-тара, мелкие бытовые емкости и т.п.) поверхностных загрязнений (в первую очередь абразивных). 2. Для удаления из материала твердых включений (таких как металл, камни и т.п.) размером до 50 мм. Может оснащаться баком для обеспечения циклического использования воды и моющих средств, системой нагрева воды, автономной системой очистки воды. Производительность до 600 кг/час. Размер омываемых предметов до 5 литров.

Грохот моющий (большой)

Устройство используется для решения следующих важных задач: 1. Для смывания мощными струями воды с поверхности неизмельченных отходов (таких как ПЭТ-бутылка, мелкие бытовые емкости и т.п.) поверхностных загрязнений (в первую очередь абразивных). 2. Для удаления из материала твердых включений (таких как металл, камни и т.п.) размером до 50 мм. Может оснащаться баком для циклического использования воды и моющих средств, системой нагрева воды, автономной системой очистки воды. Может работать с крупными емкостями. Производительность до 2000 кг/час.

Для смывания мощными струями воды с поверхности неизмельченных отходов (таких как ПЭТ-бутылка, мелкие бытовые емкости и т.п.) поверхностных загрязнений (в первую очередь абразивных). 2. Для удаления из материала твердых включений (таких как металл, камни и т.п.) размером до 50 мм. Может оснащаться баком для циклического использования воды и моющих средств, системой нагрева воды, автономной системой очистки воды. Может работать с крупными емкостями. Производительность до 2000 кг/час.

Устройство отдирания этикетки (сухое)

Применяется для удаления этикетки с отходов пластиковой тары (таких как ПЭТ-бутылка, мелкие бытовые емкости и т.п.) перед их измельчением. Наши устройства прекрасно удаляют этикетку как с прессованной, так и с непрессованной тары. Использование устройства позволяет: 1. Практически полностью исключить наличие этикетки в конечном продукте (например, в ПЭТ-флексе). 2. «Открыть» этикеточный клей для непосредственного (а не через этикетку) воздействия на него рабочих органов всех моющих устройств. Это позволяет значительно повысить качество отмывки клея.

2. «Открыть» этикеточный клей для непосредственного (а не через этикетку) воздействия на него рабочих органов всех моющих устройств. Это позволяет значительно повысить качество отмывки клея.

Устройство отдирания этикетки (моющее)

Моющее устройство отдирания этикетки отличается от сухого тем, что позволяет в процессе удаления этикетки с поверхности ПЭТ-бутылки осуществлять еще и активную отмывку отходов ПЭТ/ПЭ/ПНД/ПП тары от поверхностных загрязнений.

Дробилка. Тяжелая серия

Конструкция этой дробилки тяжелой серии позволяет эффективно измельчать самый широкий диапазон отходов. Особенности ротора и рабочей камеры измельчителя позволяют дробить без холостого хода даже непрессованные канистры. Все элементы дробилок данной серии изготавливаются из высококачественного российского металла большой толщины, что обеспечивает им большой запас прочности, что, в свою очередь, позволяет работать дробилкам с самыми сложными материалами, выдерживать значительные ударные нагрузки и существенно продлевает срок эксплуатации несмотря на условия работы.

Однороторный шредер

Применяется для измельчения твердых толстостенных отходов полимеров таких как литники, сливы, толстостенные трубы, блоки и т.п. Обычно не включается в линии и работает самостоятельно. Чаще всего используется как дополнительное оборудование к различным экструдерам, особенно при гранулировании отходов, т.к. позволяет измельчать брак собственного производства и возвращать его в работу.

Установка замачивания (горячая мойка)

Устройство применяется в линиях для переработки отходов пластмасс с отрицательной плавучестью (тонущих), таких как ПЭТ, для повышения качества отмывки сложных загрязнений. Чаще всего данный модуль включается в линии для переработки отходов ПЭТ-бутылки, на которых присутствует этикеточный клей. Установка работает в непрерывном режиме – в нее непрерывно подается материал, в процессе прохождения через установку загрязнения на нем «откисают», и материал непрерывно выгружается. Наиболее эффективен при работе в паре с фрикционным отжимом.

Установка работает в непрерывном режиме – в нее непрерывно подается материал, в процессе прохождения через установку загрязнения на нем «откисают», и материал непрерывно выгружается. Наиболее эффективен при работе в паре с фрикционным отжимом.

Кроме дополнительных устройств, функционал линии может быть расширен большим перечнем опциональных систем, о которых Вы узнаете из коммерческого предложения, запросив его через сайт или у наших специалистов. Как было сказано ранее, мы даем возможность переработчику подобрать такую компоновку линии, которая нужна именно ему и в дальнейшем при необходимости расширять ее состав и функционал.

Видео: Испытания линии для переработки пленочных и нитевидных отходов пластмасс от Российского производителя.

Краткая информация об испытаниях: |

Запрос цены

Оборудование для переработки и утилизации отходов полимерного производства.

Оборудование для переработки пленки и других пластиковых отходов ПЭ/ПП.Мы предлагаем оборудование для переработки пленки с различной степенью загрязнения, от отходов собственного производства до полигонного сбора. Переработка пленки — это процесс, требующий профессионального опыта в данной сфере, которым и обладаем наша компания. Все поставляемое оборудование будет предназначено именно под ваш тип отходов и исходя из ваших производственных возможностей (электрические мощности, площади, количество исходного сырья).

Оборудование для переработки пленки обычно состоит из :

- Предварительная сортировка

- Конвейерная подача

- Измельчение (с функцией мойки)

- Подача шнеком в агрегат предварительной отмывки (часто шнек обладает функцией мойки)

- Ванна флотации №1 (Либо совмещенные ванны 1+2)

- Промежуточный шнековый конвейер

- Ванна флотации №2

- Центрифужная высокоскоростная мойка — сушка

- Сушка горячим воздухом (Либо выжимной пресс для стрейч пленок и ПЭНД пленок и ПП)

- Бункер0накопитель с дальнейшей инверторной подачей в линию грануляции.

Для подбора оборудования звоните: 8 (800) 222-40-61

Для примера приведем описание одного из комплексов с проектной производительностью 100 тонн/месяц

Краткое описание: данный комплекс предназначен для переработки отходов полиэтилена и полипропилена: пленка, литник, ящики, листы, пакеты, пластиковая тара, мешки, биг-бэги и любые другие изделия из полиэтилена и полипропилена.

В зависимости от преобладающего типа материала мы комплектуем данные комплексы различными узлами, исходя из ваших потребностей (измельчители, количество стадий мойки, сушка материала).

Данные комплексы позволяют перерабатывать материалы любой степени загрязнения.

Краткий состав линии:

- Измельчение

- Моечно-сушильный комплекс

- Грануляция. Подбор линии грануляции осуществляется индивидуально для каждого клиента. В описании представлен самый оптимальный вариант комплекса с гранулятором «POLYSTAR».

Производительность линий оговаривается индивидуально с заказчиком и может составлять от 100 до 1000 кг-ч. Планировка и расположение оборудования

Линия переработки и мойки отходов ПП/ПЭ 500 кг/ч

| Основные характеристики | |

| Перерабатываемый материал | ПЭНД, ПЭВД, ЛПЭВД, ПП |

| Производительность на входе, кг/ч | 500 |

| Производительность на выходе на пленке 6-8 мкм, кг/ч | 220-250 |

| Степень высушивания, % | 85-92 |

| Общая установленная мощность, кВт | 162 |

| Общая потребляемая мощность, кВт/час | 100 — 110 |

| Расходы воды, м³ | 0,3 — 0,5 |

1. Ленточный конвеер GPD5080 Ленточный конвеер GPD5080 | |

| Для подачи загрязненных пленочных отходов в шредер для измельчения | |

| Длина конвейера, мм | 5000 |

| Ширина, мм | 800 |

| Мощность двигателя, кВт | 1,5 |

| 2. Металлодетектор | |

| Для отделения металлических частей от пленки перед подачей в шредер | |

| Длина, мм | 1100 |

| Ширина, мм | 250 |

| Мощность, кВт | 0,25 |

| 3. Однороторный шредер с подачей воды GXS-4080 | |

| Измельчение пленочных отходов с подачей воды в шредер | |

| Диаметр ротора, мм | 400 |

| Производительность, кг/ч | 1000 |

| Скорость вращения, об/мин | 80 |

| Мощность двигателя, кВт | 37 |

4. Устройство фрикционной мойки GFW5030 Устройство фрикционной мойки GFW5030 | |

| Предварительная мойка измельченных отходов с подачей в ванну флотации | |

| Мощность двигателя, кВт | 18,5 |

| Длина, мм | 3000 |

| Диаметр, мм | 500 |

| Скорость вращения, об/мин | 1000 |

| 5. Ванна флотационной мойки GSF1260 | |

| Окончательное отделение дробленки от грязи с последующей подачей в дегидратор | |

| Мощность двигателя, кВт | 7,5 |

| Длина, мм | 6000 |

| Ширина, мм | 1200 |

6. Дегидратор (центрифуга) GXH800 Дегидратор (центрифуга) GXH800 | |

| Сушка дробленки путем вращения барабана в центрифуге | |

| Мощность двигателя, кВт | 90 |

| Диаметр ротора, мм | 800 |

| Длина ротора, мм | 1800 |

| Скорость вращения, об/мин | 1400 |

| 6. Система сушки горячим воздухом | |

| Окончательная сушка дробленки горячим воздухом через систему трубопроводов | |

| Мощность вентилятора, кВт | 7,5 |

| Трубопровод, мм | 219 |

| Нагреватель, кВт | 59 |

7. Силос-накопитель Силос-накопитель | |

| Для накопления сухой дробленки и подачи готовой чистой дробленки в ББ | |

| Кубатура, л | 1000 |

| 8. Шкаф управления | |

| Электрические компоненты | Schneider, Siemens |

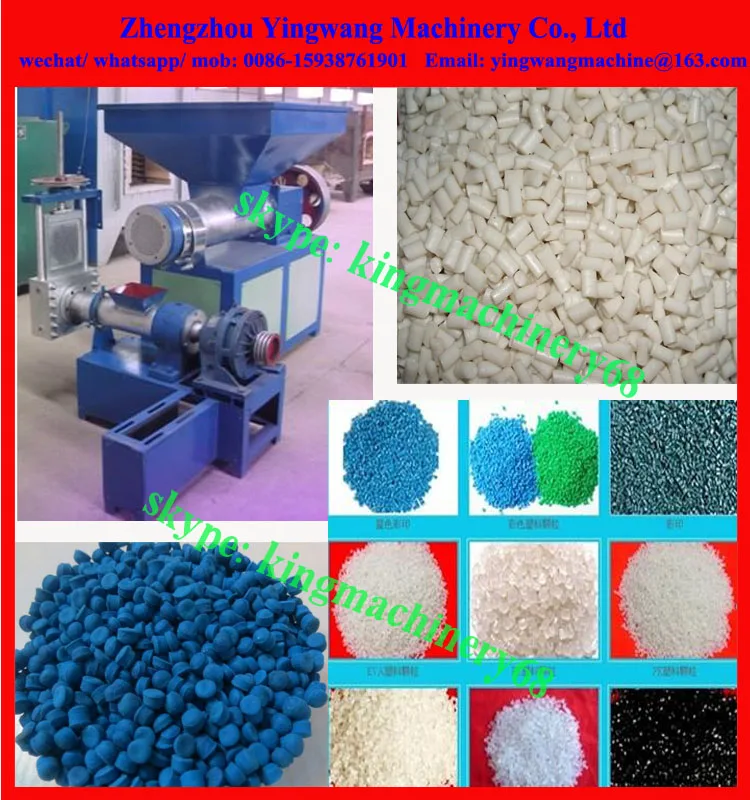

Линия грануляции пленочных отходов со встроенным шредером-термокомпактором, модель HNT – 100V.

Производитель: POLYSTAR MACHINERY CO., LTD. (Тайвань)

Перерабатываемый материал: ПЭНД, ПЭВД, ЛПЭВД, ПП, БОПП, ПСВ.

Принцип работы и отличительные особенности гранулятора: Высокая эффективность благодаря встроенному шредеру-термокомпактору, простое управление, низкие эксплуатационные расходы из-за низкой потребности в рабочей силе и оптимизированный баланс энергии.

- спроектированная конструкция шредера объединяет функции дробления, сушки, разогрева и постоянной подачи материала в шнек, что способствует повышению производительности гранулятора

- шнековая пара с одной или двумя зонами дегазации для получения качественной гранулы при переработке отходов с печатью, отходов с влажностью более 5%, стретч пленок, вспененных материалов

- высокая стабильность процесса минимизирует влияние человека на качество гранулы

- прочная конструкция, высококачественные материалы и качество изготовления в сочетании с лучшей системой контроля и проверенной электроникой, гарантируют долгий срок службы.

- низкая энергоемкость

- русскоязычная панель управления

Спецификация и краткое описание:

| Основные характеристики | |

| Перерабатываемый материал | ПЭНД, ПЭВД, ЛПЭВД, ПП, БОПП, ПСВ |

| Производительность, кг-ч | 300 (в зависимости от типа перерабатываемого материала) |

| Общая потребляемая мощность, кВт | 136 |

Автоматический конвейер | |

Устройство измельчения (шредер-термокомпактор) | |

Экструдер (с водяным охлаждением) | |

Узел Фильтрации | |

Устройство грануляции (резка «на голове») | |

Устройство охлаждения; Устройство сбора | |

Контрольная панель | |

Металлодетектор | |

Устройство вакуумной дегазации 1 шт. | |

2-я зона дегазации 1 шт | |

Устройство упаковки взвешивания гранулы (автоматическое) 1 шт | |

Переработка полиэтилена, виды, технологии, куда сдать. Статьи «РЕЦИКЛИНГПРОМ»

Полиэтилен сегодня встречается нам чаще, чем естественные природные материалы – это пленка, упаковки, емкости, наклейки и изделия различного технического назначения. Большинство таких товаров имеют ограниченный срок использования и в скором времени отправляются на свалки, где лежат и разлагаются много десятков лет. На самом деле полиэтилен легко перерабатывается и может использоваться повторно. Именно поэтому утилизация данного материала является весьма востребованной проблемой сегодня, особенно в России и в странах СНГ, где рециклинг только начинает развиваться

Именно поэтому утилизация данного материала является весьма востребованной проблемой сегодня, особенно в России и в странах СНГ, где рециклинг только начинает развиваться

Разновидности полиэтиленовых отходов

Сырьем для полиэтилена является обычный этилен, который подлежит полимеризации под давлением и при определенной температуре. Именно от этих критериев зависят свойства материала, которые удается получить на выходе. В зависимости от вида отходы подлежат сортировке, каждый из них отдельно направляется на переработку.

Виды полиэтилена:

- ПНД – полиэтилен низкого давления. Его производство осуществляется при давлении ниже 2 МПа и при температуре до 150 градусов по Цельсию. Востребован для производства водопроводных труб, также на свалке можно обнаружить и другие отходы из ПНД: емкости и различные канистры. Плавится при нагреве от 125 градусов и выше.

- ПВД – полиэтилен высокого давления. Его изготавливают в специальных трубчатых реакторах или в автоклавах при температуре до 260 градусов.

Уступает по прочности предыдущему образцу, плавится при 103 градусов по Цельсию. Из него делают пленку, мешки для мусора, хозяйственный инвентарь.

Уступает по прочности предыдущему образцу, плавится при 103 градусов по Цельсию. Из него делают пленку, мешки для мусора, хозяйственный инвентарь. - ПСД – полиэтилен среднего давления. Это промежуточный вид материала между предыдущими образцами, его изготавливают при давлении 3-4 Мпа и при температуре 100-120 градусов. Отличается прочностью и эластичностью. Из ПСД делают толстые упаковочные материалы.

- ЛПВД – линейный полиэтилен высокого давления. Его производят с использованием катализаторов, что обеспечивает высокую прочность и эластичность. Из него изготавливают тонкие пленки.

- Сшитый полиэтилен – отличается от предыдущих образцов наличием модифицированной поперечно сшитой структурой. Он выигрывает по свойствам у всех перечисленных выше образцов, включая устойчивость к ультрафиолету.

Почему отходы нуждаются в переработке?

Полиэтилен

– прочный материал, устойчивый к воздействию кислот и щелочей. В связи с такой

особенностью его невозможно уничтожить в бытовых условиях, а при горении он плавится,

но не сгорает и выделяет токсичный формальдегид. Естественным образом

полиэтилен разлагается сотни лет, выделяя в почву вредные вещества, которые

нарушают природное равновесие.

Естественным образом

полиэтилен разлагается сотни лет, выделяя в почву вредные вещества, которые

нарушают природное равновесие.

Проблема не только в сложности переработки полиэтилена, но и в выпускаемых объемах этого материала – рынок буквально заполонила упаковка и емкости из этого сырья. Даже в развитых странах запада с организованным рециклингом не всегда хватает сил для полной утилизации полиэтилена. В России и в странах СНГ данный вопрос является очень актуальным и требует незамедлительного решения.

Особенности переработки

Утилизация полиэтилена производится последовательно и включает следующие этапы:

- Сортировка отходов – полиэтилен разделяют на несколько групп в зависимости от типа материала. Данная процедура может производиться как вручную, так и с помощью специального оборудования.

- Затем полиэтилен измельчают для удобства дальнейшей переработки. Для этого используют шредеры и дробилки.

- Очистку сырья от включений и грязи обеспечивает мойка, которая может производиться в один или в несколько этапов.

- Удаление влаги обеспечивают специальные центрифуги, в них проходит первичная сушка. Завершают ее сушильные камеры, в которые перенаправляется сырье.

- Расплавление или агломерация – после сушки измельченные отходы расплавляются сушильной камере до специальных гранул. Сначала производится нагрев до удаления газов, после чего сырье пропускают через специальные формовочные отверстия.

Переработка полиэтилена с большим количеством посторонних включений отличается – он подвергается пиролизу, в процессе которого производится полное разложение с образованием смол и газов, последние улавливаются фильтрами.

Что изготавливают из вторсырья?

ПНД и ПВД перерабатываются до вторсырья, из которого изготавливают различные материалы. Чтобы не допустить снижения прочности и «старения», в сырье добавляются специальные присадки. Контрольные образцы регулярно проходят тестирование на соответствие требованиям по прочности, герметичности и температуре плавления.

Сшитый

полиэтилен и образцы с большим количеством примесей не подлежат переработке, из-за

их молекулярной структуры из них практически невозможно получить гранулы. Такие

материалы подвергаются пиролизу и идут на печное топливо.

Такие

материалы подвергаются пиролизу и идут на печное топливо.

Прием отходов полиэтилена

Сдавать полиэтилен можно в специализированные компании, которые занимаются утилизацией. Они преимущественно находятся в Московской и Ленинградской областях, прием осуществляется по весу. При отправлении заявки нужно заранее обсудить с менеджером все особенности сотрудничества.

Компания «РЕЦИКЛИНГПРОМ» принимает все виды полиэтилена на выгодных условиях – вывоз партии более 500 кг осуществляется бесплатно. После утилизации клиенту выдаются бумаги о переработке для подтверждения законной ликвидации мусора.

Переработка отходов | Сти-пласт

От том, насколько важна переработка отходов в Воронеже говорит очень многое. Для этого существуют специальные предприятия, которые выполняют данную функцию. «СТИ-пласт» — одна из таких компаний. Специализацией нашего перерабатывающего предприятия является переработка отходов из полиэтилена. Это один из самых современных материалов, которые используются не только при производстве труб из пластика, но также и при создании других изделий.

Переработка полиэтиленовых отходов и её актуальность

Одной из самых важных статей расходов для Воронежа и любого другого города является переработка полиэтиленовых отходов. Это происходит потому, что для этого материала характерен высокий уровень устойчивости. На него не действует ни влага, ни щелочь, ни солевые растворы. Полиэтилен не боится также кислот неорганического и органического происхождения. Это, конечно же, его преимущества, но они оборачиваются для экологии плохой стороной. Ведь накопления полиэтилена на свалках города только вредят состоянию окружающей среды. Около трёхсот лет занимает разложение полиэтилена. Более того с течением времени он подвергается термостарению и запускается процесс разложения. При этом выделяются вредные химические вещества. Понятно, что ограничение производства полиэтилена невозможно, но организация его эффективной переработки возможна вполне. Переработка отходов из полиэтилена по факту является новой жизнью для этого сырья. Изделия, которые были произведены и переработаны, вполне могут применяться в повседневном обиходе, а также представляют собой определённую ценность для человека.

Особенности современных предприятий, занимающихся переработкой сырья

Вне зависимости от того, какое количество компаний производят переработку полиэтиленовых отходов, по статистике примерно 28 % полиэтилена подвергается обработке повторно. «СТИ-пласт» — компания, которая каждый год вносит вклад в сохранение экологии, осуществляя на собственном перерабатывающем предприятии в Рамонском районе Воронежской области переработку отходов из полиэтилена. Для этого мы используем современное высокотехнологичное оборудование, которое позволяет качественно, безопасно и эффективно проводить переработку сырья. Переработка разнообразных изделий из полиэтилена не вызовет трудностей, так как структура этих материалов почти не меняется. Именно поэтому в будущем полиэтилен может стать отличной базой для изготовления новых изделий.

Переработка ПНД-отходов, стрейч-плёнки и пр. от «СТИ-пласт»

Огромное значение и для промышленности, и для экологии приобретёт процесс переработки отходов из полиэтилена. Он может применяться в большинстве сфер деятельности человека. К примеру, стать сырьём для изготовления материалов для упаковки. При этом упаковки могут представлять собой ценность в быту или же в условиях производства. Полиэтиленовые изделия обладают большим сроком службы, в следствии чего именно переработка является логичным продолжением жизненного цикла.

Он может применяться в большинстве сфер деятельности человека. К примеру, стать сырьём для изготовления материалов для упаковки. При этом упаковки могут представлять собой ценность в быту или же в условиях производства. Полиэтиленовые изделия обладают большим сроком службы, в следствии чего именно переработка является логичным продолжением жизненного цикла.

«СТИ-пласт» — компания, которая помогает перерабатывать отходы из полиэтилена. В их число входит ПНД, ПВД-плёнка, отходы, трубки капельного орошения, стрейч-пленка. Переработка отходов в Воронеже в нашей компании осуществляется в гранулы.

Каким образом осуществляется переработка отходов из полиэтилена?

Выделим шесть основных этапов переработки полиэтиленовых отходов. На первом этапе собирается и сортируется сырьё (бутылки, стрейч-плёнка, другие отходы). Сортировка может осуществляться механически или вручную. Далее осуществляется промывка. Сырьё, которое до этого отсортировали и собрали, переправляется в промывочные машины. На данном этапе избавляются от посторонних предметов и грязи. После промывки сырьё измельчается. Для этого применяются дробильные установки. Следующий этап – дополнительная обработка. Если в сырье есть влага, а также прочие твёрдые примеси, оно подвергается дополнительной обработке, которая осуществляется в центрифуге. Далее проводится сушка – материал отправляется в сушильную камеру, в которой он обрабатывается, в том числе термическим способом. Крайний этап – это гранулирование. Сырьё превращается в гранулы и готовится ко вторичному применению.

На данном этапе избавляются от посторонних предметов и грязи. После промывки сырьё измельчается. Для этого применяются дробильные установки. Следующий этап – дополнительная обработка. Если в сырье есть влага, а также прочие твёрдые примеси, оно подвергается дополнительной обработке, которая осуществляется в центрифуге. Далее проводится сушка – материал отправляется в сушильную камеру, в которой он обрабатывается, в том числе термическим способом. Крайний этап – это гранулирование. Сырьё превращается в гранулы и готовится ко вторичному применению.

Каким оборудованием оснащается перерабатывающее предприятие, осуществляющее переработку отходов из полиэтилена?

Конечно же, качественно переработать полиэтиленовые отходы невозможно без специального оборудования. Именно поэтому перерабатывающее предприятие, как правило, оснащается машиной для промывки, а также дробильной, сушильной установкой, агломератором, экструдером, гранулятором и центрифугой. Конечно, актуальным станет наличие на производстве конвейера или пневмотранспортера, что позволит сделать весь процесс автоматизированным.

Как производится переработка отходов в гранулы?

Переработка полиэтиленовых отходов в гранулы является максимально эффективным и выгодным во всех отношениях процессом. Результатом является продукт, выигрывающий по техническим параметрам у порошкообразных и чешуйчатых аналогов. Преимуществами гранул является малый объём, меньший риск появления деструкции, высокий уровень сыпучести, а также отсутствие фотостарения. При этом гранулы ПНД считаются совершенно уникальным материалом. Они изготавливаются при помощи экструдера, который используется уже после того, как агломератор превратил в кашеобразную массу собранное сырьё. В результате расплавленный пластик проходит через формировочное отверстие, таким образом, создаются нити – они охлаждаются и режутся на мелкие фракции. Таким образом и получается гранула ПНД.

Каково качество гранул, полученных после переработки отходов?

Вторичный полиэтилен, который был переработан в гранулы, подразделяется на сорта:

- первый – гранулы данного сорта получаются из упаковочного материала, который окрашен в светлые тона.

Их, как правило, применяют в процессе изготовления литых изделий, а также строительных товаров, основой которых является полиэтилен;

Их, как правило, применяют в процессе изготовления литых изделий, а также строительных товаров, основой которых является полиэтилен; - второй – сырьё для данных гранул – это отходы чёрного и серого цвета, которые получены для производства товаров народного потребления или же строительных товаров;

- высший – неокрашенные стрейч-плёнки являются основным сырьём. Такие гранулы могут использоваться при изготовлении литых изделий, плёнок и пр.

Что производится из вторичного полиэтилена?

Эффективна ли переработка вторичного сырья? Многих волнует данный вопрос. Ответ на него утвердительный, ведь в большинстве случаев полиэтилен, который был переработан, становится пригодным и полезным к использованию. Из вторичного полиэтилена получают:

- одноразовую тару;

- новые бутылки;

- аксессуары для бассейнов;

- упаковочные пленки и пакеты;

- декоративные заборы.

Также вторичный полиэтилен используется при изготовление таких изделий, как:

- септики, ливневки;

- гидро- и теплоизоляционные материалы;

- напорные трубы;

- отделочная плитка;

- резервуары для дренажных систем;

- отделочная плитка.

Переработка ПНД-отходов и её нюансы

Отметим, что то, что ПНД-отходы перерабатываются, имеет огромное значение для экологии. Именно данный вид отходов обладает максимальным уровнем устойчивости к негативным воздействиям, поступающим извне, а также выдерживает максимально высокие температуры (до +100 градусов Цельсия). Также важно отметить, что ПНД – влагоустойчивый материал, не вступающий в реакцию с растворами солей, кислотами, щелочами. Разложение ПНД-отходов может произойти в результате влияния фтора, флора, а также азотной кислоты. Конечно, переработка отходов из ПНД – процесс весьма сложный, тем более, что вторичное применение может быть довольно разнообразным. Из таких отходов можно сделать продуктовые контейнеры, бутылки, гимнастические обручи, антикоррозийные покрытия, аксессуары для бассейнов и пр.

О преимуществах переработки отходов их полиэтилена

Вторичный полиэтилен славится большим количеством преимуществ:

- низкая цена – вторичный полиэтилен по стоимости намного дешевле, чем первичное сырьё.

Но цена при этом зависит от сорта гранул;

Но цена при этом зависит от сорта гранул; - универсальность – из гранул, которые были получены в результате вторичной переработки, можно изготавливать различные изделия, начиная от упаковок и заканчивая цветочными кашпо;

- долгий срок службы – сырьё, которое было переработано, не уступает в долговечности первичному;

- перспективы – отрасль переработки полиэтиленовых отходов обладает отличными перспективами. В будущем цена вторичного сырья будет ниже, а технологии его обработки – совершеннее;

- улучшение экологии – утилизация отходов из полиэтилена является важной задачей для человечества в целом. Занимаясь покупкой и переработкой вторичного сырья, мы вносим вклад в сохранение экологии.

Грамотная организация процесса переработки отходов в компании «СТИ-пласт»

Переработка отходов в Воронеже – процесс, необходимый для поддержания экологии в хорошем состоянии. Однако правильная организация этого процесса очень важна. Компания «СТИ-пласт» славится тем, что в неё работают лишь опытные специалисты, знающие своё дело. Мы помогаем повысить экономичность и эффективность производства полиэтиленовых изделий.

Мы помогаем повысить экономичность и эффективность производства полиэтиленовых изделий.

Завод по производству и переработке вторичных полимеров в ПНД и ПВД гранулы.

Мы стабильно функционирующая и развивающаяся производственная компания. Одним из направлений деятельности является сбор и переработка твердого пластика разных типов, полиэтилена, полипропилена.

Написать

Производство

Вторичная гранула ПВД

Вторичная гранула полиэтилена высокого давления предназначена для производства листового полиэтилена, геомембраны, труб, композитов.

Купить

Композиционная гранула ПЭ

Композиционная гранула полиэтилена производится только в черном исполнении. Предназначена для производства изделий методом экструзии листов.

Предназначена для производства изделий методом экструзии листов.

Купить

Вторичная гранула ПНД

Вторичная гранула полиэтилена низкого давления предназначена для производства листового полиэтилена, дренажных и технических труб, композитов.

Купить

Вторичная гранула ПП

Вторичная гранула полипропилена предназначена для изделий, производимых методом литья и экструзии. Труб, полуфабрикатов, поддонов.

Купить

Наша компания открыта к сотрудничеству. Ждем Ваших предложений для совместного движения вперед к чистой планете.

Контакты

За последнее время в Интернете размещено много комментариев о нашей работе, часть из них правдивы, часть — нет.

Предлагаем Вам ознакомиться с некоторыми из них, и попробовать угадать: что ложно, а что нет..

Ответить на вопросы

Закупка

Фарида Набиахметовна, ООО «Баш-Полимер»Сотрудничество с компанией «РИО-ПОЛИМЕР» — это гарантия стабильности поставок, высокого качества сырья, гибких ценовых предложений.

Доставка

Рио-Полимер каждый день расширяет географию поставок вторичной гранулы. Мы доставляем готовую продукцию в Москву, по Московской области, в Белгородскую область, […]

Вторичная гранула ПП

«Рио-Полимер» запустил новую линию по производству полипропиленовой вторичной гранулы. Теперь в ассортименте нашей компании Вторичная гранула ПВД, ПНД, ПП и […]

РОССИЯ 24

Нашу производственную площадку посетила съемочная группа телеканала Россия 24. Чтобы осветить проблему экологии и обозначить весомый вклад переработчиков вторичного сырья […]

Зам. главы в РИО-Полимер

Заместитель главы администрации Пушкинского городского округа Галина Илюшина ознакомилась сегодня с работой комплекса по переработке вторичных полимеров «Рио-полимер» в промзоне […]

Оснащение лаборатории

В июне 2020 г. компания ООО «РИО-Полимер» приобрела дополнительные единицы лабораторного оборудования, а именно разрывную машину и лабораторный экструдер. Новое […]

Новое […]

Расширение производственных мощностей

ООО «РИО — Полимер» закупает новое высокоэффективное оборудование, увеличивает производственные мощности и объемы перерабатываемой продукции.

Час Земли 2022

В этом году Час Земли состоится 26 марта в 20:30 по местному времени. Час Земли — самая массовая экологическая акция […]

Переработали 5 млн. кг

Площадь переработанного нами полиэтилена эквивалентна территории внутри Садового кольца Москвы или небольшого поселку около 20 кв. км. Благодаря переработке, полиэтилен […]

Химическая переработка?

С точки зрения жизненного цикла, является ли общее воздействие на окружающую среду положительным или отрицательным, когда речь идет об использовании […]

РОП необходима

Торговая ассоциация AMERIPEN, созданная в США 10 лет назад для выработки единой позиции по вопросам, связанным с упаковкой и окружающей […]

Улучшений гибкой упаковки

Многослойные форматы многих гибких вариантов упаковки, представленных на рынке, вызвали проблемы с пригодностью к переработке. Но проект с участием PepsiCo, […]

Проект «Renew Oceans» закрыт

Разрекламированный по инициативе Альянса проект по ликвидации пластиковых отходов прекратил свою деятельность в Индии почти год назад, и его возрождение […]

Механизм грануляции – формирование и методы

Грануляция – это процесс, используемый в фармацевтической промышленности, при котором порошкообразные формы соединяются друг с другом с образованием более крупных многочастичных образований или гранул. Связи между первичными частицами образуются путем сжатия или с помощью связующего вещества. Гранулирование проводят по нескольким причинам.

Связи между первичными частицами образуются путем сжатия или с помощью связующего вещества. Гранулирование проводят по нескольким причинам.

- Помогает предотвратить разделение или сегрегацию первичных ингредиентов в порошковой смеси, а также улучшает свойства текучести смеси. Сегрегация происходит из-за различий в размере или плотности различных компонентов смеси. В идеальном гранулированном твердом веществе все составляющие смеси находятся в правильной пропорции в каждой грануле.

- Изменяет размер частиц, что приводит к улучшению уплотнения и плотности порошковой смеси. Многие порошки имеют частицы небольшого размера и неправильной формы. Они сплочены и плохо текут. Грануляция приводит к более крупным и однородным частицам с лучшими характеристиками текучести, что улучшает процесс изготовления таблеток.

- Компактные гранулы занимают меньший объем/единицу веса по сравнению с порошком, их легче хранить и транспортировать.

- Процесс грануляции может изменить или улучшить профиль высвобождения лекарственного средства.

Дополнительные преимущества грануляции включают (а) снижение риска слеживания гигроскопичных материалов, поскольку гранулы по-прежнему способны поглощать влагу, но сохраняют свою текучесть из-за большого размера гранул, и (б) обращение с токсичными материалами менее опасен, чем мелкодисперсный порошок. В идеале гранулированный материал должен обладать высокой механической прочностью и быть нехрупким.

Механизмы грануляции

Гранулы образуются путем связывания частиц порошка. Между частицами должно образовываться достаточно прочных связей, чтобы они сцеплялись и не рвались. Существует пять признанных связей, которые образуются между частицами:

- адгезионные и когезионные силы в неподвижной жидкости между частицами

- межфазные силы в подвижных жидких пленках внутри гранул

- образование твердого мостика после последующего испарения растворителя – основной механизм сухой грануляции

- силы притяжения между твердыми частицами – наличие жидкости не требуется

- механическое сцепление частиц, часто между волокнистыми или плоскими частицами

Существует два широких метода гранулирования фармацевтических составов: сухая грануляция и влажная грануляция.

Сухая грануляция

Сухая грануляция используется для формирования гранул без использования жидкого раствора, поскольку гранулируемые материалы могут быть чувствительны к влаге и теплу. Формование гранул без влаги требует уплотнения и уплотнения порошков. В этом процессе первичные частицы порошка агрегируются под высоким давлением. Сухая грануляция имеет меньше технологических стадий, чем влажная грануляция.

Уплотнение порошка для сухой грануляции может быть выполнено либо с помощью мощного таблеточного пресса, либо порошок сжимается между двумя вращающимися в противоположных направлениях валками в так называемом компакторе Чилсона для получения непрерывного листа или ленты материалов. .

В случае роликового компактора различные ингредиенты сначала взвешиваются и смешиваются в требуемых пропорциях. Полученная смесь подается в зону уплотнения и вальцы-компенсаторы, как правило, с помощью шнека или шнека. Затем он впервые сжимается катковым уплотнением (забивкой). В результате получаются листы спрессованного материала, которые затем перемалываются в гранулы точно согласованной плотности, а затем смазываются и прессуются до желаемой конечной формы. Вальцованные частицы обычно плотные, с остроконечными профилями. Когда таблеточный пресс используется для сухой грануляции, порошки могут не обладать достаточной естественной текучестью для равномерной подачи продукта в полость матрицы, что приводит к различной степени уплотнения.

В результате получаются листы спрессованного материала, которые затем перемалываются в гранулы точно согласованной плотности, а затем смазываются и прессуются до желаемой конечной формы. Вальцованные частицы обычно плотные, с остроконечными профилями. Когда таблеточный пресс используется для сухой грануляции, порошки могут не обладать достаточной естественной текучестью для равномерной подачи продукта в полость матрицы, что приводит к различной степени уплотнения.

При сухой грануляции существует два типа непреодолимых физических сил притяжения между частицами, которые заставляют их связывать их вместе

- Электростатические силы – обычно слабые, но могут вызвать сцепление при первоначальном смешивании материала.

- Силы Ван-дер-Ваальса сильнее электростатических сил и увеличиваются по мере уменьшения расстояний между частицами при сжатии порошков.

При сухой грануляции приложенное давление увеличивает площадь контакта между адсорбционными слоями частиц и уменьшает расстояния между частицами, тем самым способствуя окончательной прочности материала. Давление, приложенное во время сухой грануляции, может также расплавить материалы с низкой температурой плавления, где частицы соприкасаются и возникают высокие давления. Когда это произойдет, частицы свяжутся вместе, и после сброса давления может произойти кристаллизация.

Давление, приложенное во время сухой грануляции, может также расплавить материалы с низкой температурой плавления, где частицы соприкасаются и возникают высокие давления. Когда это произойдет, частицы свяжутся вместе, и после сброса давления может произойти кристаллизация.

Влажная грануляция

При влажной грануляции гранулы образуются путем добавления грануляционной жидкости (обычно водного раствора) на слой порошка, находящегося под воздействием крыльчатки (в грануляторе с большими сдвиговыми усилиями), шнеков (в двухшнековом грануляторе) или воздухом (в грануляторе с псевдоожиженным слоем). Перемешивание частиц вместе с добавленной жидкостью приводит к связыванию между первичными частицами порошка с образованием влажных гранул. Жидкость должна быть летучей, чтобы ее можно было удалить сушкой, и обычно используют воду, этанол или изопропанол по отдельности или в комбинации. Водные жидкости более безопасны в использовании, чем органические растворители. Хотя сначала вода может связывать частицы вместе, при ее испарении порошок может распасться, поэтому добавляется связующее вещество, которое представляет собой тип клея. Обычно используется повидон (поливинилпирролидон (ПВП)).0003

Хотя сначала вода может связывать частицы вместе, при ее испарении порошок может распасться, поэтому добавляется связующее вещество, которое представляет собой тип клея. Обычно используется повидон (поливинилпирролидон (ПВП)).0003

Когда вода или растворитель испаряются из смеси, связующее вещество соединяет частицы порошка в гранулы, которые затем можно измельчать до желаемых размеров.

Процесс может быть очень простым или очень сложным в зависимости от характеристик порошков, конечной цели изготовления таблеток и имеющегося оборудования. В традиционном методе влажной грануляции влажную массу пропускают через сито для получения влажных гранул, которые затем сушат.

Механизм влажной грануляции начинается, когда к порошку добавляется жидкость, в результате чего между частицами образуется тонкая и неподвижная пленка жидкости. Это приводит к эффективному уменьшению расстояния между частицами и увеличению площади контакта между частицами. Сокращение расстояния между частицами увеличивает силы притяжения Ван-дер-Ваальса. При влажной грануляции обычно добавляют больше жидкости для образования подвижной жидкой пленки. В результате есть три состояния, которые могут описать распределение жидкости между частицами:

При влажной грануляции обычно добавляют больше жидкости для образования подвижной жидкой пленки. В результате есть три состояния, которые могут описать распределение жидкости между частицами:

- Маятниковое состояние – обычно при низком уровне влажности, это когда частицы скреплены линзовидными кольцами жидкости, но в основном между частицами находится воздух.

- Фуникулерное состояние – это промежуточное состояние, при котором воздух начинает вытесняться между частицами

- Капиллярное состояние – это когда весь воздух вытеснен из пространства между частицами.

В капиллярном состоянии жидкость проникает в поры частиц и образует прочный мостик между частицами, обеспечивая наиболее прочную форму сцепления при испарении жидкости.

Зарождение гранул при влажной грануляции начинается с объединения ряда частиц в маятниковом состоянии. Перемешивание смеси приводит к тому, что частицы принимают капиллярное состояние, и в этот момент частицы действуют как зародыши для дальнейшего роста гранул. При перемешивании смеси происходит дальнейший рост гранул с образованием большого количества мелких гранул с довольно широким распределением по размерам. Это идеальный состав. Две или более гранулы могут сливаться, образуя более крупные гранулы, или они могут распадаться на фрагменты, которые могут прилипать к другим гранулам. Также может иметь место некоторое механическое сцепление частиц порошка. Если перемешивание продолжается слишком долго, гранулы сливаются, образуя непригодные для использования сверхмассивные сферы материала. Количество добавляемой жидкости и природа исходных материалов будут влиять на требуемое время перемешивания, а также на тип смесителя. Для смесителей с большими сдвиговыми усилиями часто требуется меньше жидкости, чем для смесителей с малыми сдвиговыми усилиями, а высокие скорости вращения крыльчатки могут вызвать локальный нагрев смеси и потерю растворителя в результате испарения.

При перемешивании смеси происходит дальнейший рост гранул с образованием большого количества мелких гранул с довольно широким распределением по размерам. Это идеальный состав. Две или более гранулы могут сливаться, образуя более крупные гранулы, или они могут распадаться на фрагменты, которые могут прилипать к другим гранулам. Также может иметь место некоторое механическое сцепление частиц порошка. Если перемешивание продолжается слишком долго, гранулы сливаются, образуя непригодные для использования сверхмассивные сферы материала. Количество добавляемой жидкости и природа исходных материалов будут влиять на требуемое время перемешивания, а также на тип смесителя. Для смесителей с большими сдвиговыми усилиями часто требуется меньше жидкости, чем для смесителей с малыми сдвиговыми усилиями, а высокие скорости вращения крыльчатки могут вызвать локальный нагрев смеси и потерю растворителя в результате испарения.

Сопутствующие товары

Сопутствующие товары

Понимание процесса сухой грануляции

Процесс сухой грануляции представляет собой процесс, при котором гранулы формируются без помощи какого-либо жидкого раствора, поскольку гранулируемый ингредиент чувствителен к влаге или теплу. Для формирования этих гранул важно использовать уплотнение и уплотнить порошок. Для проведения процесса сухой грануляции используется отбивной инструмент или таблеточный пресс с роликовым уплотнителем.

Для формирования этих гранул важно использовать уплотнение и уплотнить порошок. Для проведения процесса сухой грануляции используется отбивной инструмент или таблеточный пресс с роликовым уплотнителем.

Обзор процесса влажного гранулирования

При влажном гранулировании порошки соединяются вместе с помощью клея, а не уплотняющего движения. По мере того, как в смесь добавляется больше жидкости, между частицами образуются мостики, которые увеличивают прочность связей на растяжение.

Процесс влажной грануляции включает массирование смеси сухих порошков с гранулирующей жидкостью. Жидкость содержит растворитель, который легко удаляется при высыхании. Жидкость должна быть нетоксичной и может включать воду, изопропанол, этанол и метилен; их можно использовать отдельно или в сочетании с другими растворителями.

Видео по теме

Методы и технологии грануляции: последние достижения

1.

Аноним. Справочник по технологии фармацевтической грануляции. 3-е изд. Парих Д.М., редактор. Марсель Деккер, INC.; 2009.

3-е изд. Парих Д.М., редактор. Марсель Деккер, INC.; 2009.

2. Аноним. Фармацевтика: наука о дизайне лекарственных форм. 2-е изд. Черчилль Ливингстон; 2001.

3. BJ E, J L. Увеличение и уменьшение размера. В: Green Don W, PR H, редакторы. Справочник инженера-химика Перри. 7-е изд. Нью-Йорк: Макгроу-Хилл; 1994.

4. BJ E. Твердые тела-обработка твердых тел. В: Д Г, П Р, ред. Справочник инженера-химика Перри. 8-е изд. Нью-Йорк: Макгроу Хилл; 2005.

5. Айвсон С.М., Литстер Дж.Д., Хэпгуд К., Эннис Б.Дж. Явления зарождения, роста и разрушения в процессах влажной грануляции с перемешиванием: обзор. Порошковая технология. 2001; 117:3–39. doi: 10.1016/S0032-5910(01)00313-8. [CrossRef] [Google Scholar]

6. Полити Г., Хейлакка Э. Гранулы, таблетки и гранулирование. патенты Google; 2008.

7. Полити Г., Хейлакка Э. Способ и устройство для сухой грануляции. патенты Google; 2009.

8.

Heilakka E, Rahja P, Lammens R, Sandler N, редакторы. Пневматическая сухая грануляция (ПДГ) в производстве твердых лекарственных форм. Ежегодное собрание и выставка AAPS 2010 г. 14–18 ноября; Жители Нового Орлеана.

Ежегодное собрание и выставка AAPS 2010 г. 14–18 ноября; Жители Нового Орлеана.

9. Сандлер Н, Ламменс РФ. Пневматическая сухая грануляция: потенциал для улучшения технологии валкового прессования в производстве лекарств. Экспертное заключение Препарат Делив. 2011; 8: 225–36. doi: 10.1517/17425247.2011.548382. [PubMed] [CrossRef] [Академия Google]

10. Ли Б., Рейнольдс Т.Д. Грануляты, способ их получения и содержащие их фармацевтические продукты. Патенты Google. 2010 [Google Scholar]

11. Уэйд Дж. Б., Мартин Г.П., Лонг Д.Ф. Оценка осуществимости нового процесса влажного гранулирования с обращенной фазой: влияние насыщения жидкостью и вязкости жидкого связующего. Инт Дж Фарм. 2014; 475:450–61. doi: 10.1016/j.ijpharm.2014.09.012. [PubMed] [CrossRef] [Google Scholar]

12. Wade JB, Martin GP, Long DF. Контроль размера гранул за счет разрушения в новом процессе влажной грануляции с обращенной фазой; влияние скорости рабочего колеса и вязкости связующей жидкости. Инт Дж Фарм. 2014 [PubMed] [Академия Google]

Инт Дж Фарм. 2014 [PubMed] [Академия Google]

13. Rodriguez L, Cavallari C, Passerini N, Albertini B, Gonzalez-Rodriguez M, Fini A. Получение и характеристика с помощью морфологического анализа гранул диклофенак/ПЭГ 4000, полученных с использованием трех различных методов. Инт Дж Фарм. 2002; 242: 285–9. [PubMed] [Google Scholar]

14. Cavallari C, Albertini B, Gonzalez-Rodriguez ML, Rodriguez L. Улучшение характеристик растворения парового гранулированного пироксикама. Евр Джей Фарм Биофарм. 2002; 54: 65–73. [PubMed] [Google Scholar]

15. Albertini B, Cavallari C, Passerini N, Gonzalez-Rodriguez ML, Rodriguez L. Оценка бета-лактозы, PVP K12 и PVP K90 в качестве вспомогательных веществ для приготовления гранул пироксикама с использованием двух методов влажной грануляции. Евр Джей Фарм Биофарм. 2003; 56: 479–87. [PubMed] [Google Scholar]

16. Виальпандо М., Альбертини Б., Пассерини Н., Бергерс Д., Ромбо П., Мартенс Дж. А. и другие. Агломерация мезопористого кремнезема грануляцией из расплава и пара. Часть I: сравнение неупорядоченного и упорядоченного мезопористого кремнезема. Дж. Фарм. 2013; 102:3966–77. doi: 10.1002/jps.23700. [PubMed] [CrossRef] [Google Scholar]

Часть I: сравнение неупорядоченного и упорядоченного мезопористого кремнезема. Дж. Фарм. 2013; 102:3966–77. doi: 10.1002/jps.23700. [PubMed] [CrossRef] [Google Scholar]

17. Vialpando M, Albertini B, Passerini N, Vander Heyden Y, Rombaut P, Martens JA. и другие. Агломерация мезопористого кремнезема с помощью расплава и паровой грануляции, часть II: скрининг переменных процесса паровой грануляции с использованием факторного плана. Дж. Фарм. 2013;102:3978–86. doi: 10.1002/jps.23699. [PubMed] [CrossRef] [Google Scholar]

18. Ullah I, Corrao R, Wiley G, Lipper R. Активируемая влагой сухая грануляция: общий процесс. Фарм Техн. 1987; 11: 48–54. [Google Scholar]

19. Рейлкар А.М., Шварц Дж.Б. Оценка и сравнение метода влажной грануляции с традиционными методами. Фарминдустрия разработки лекарственных средств. 2000; 26:885–9. [PubMed] [Google Scholar]

20. Railkar AM, Schwartz JB. Влияние факторов рецептуры на метод влажной грануляции для таблеток с контролируемым высвобождением. Фарминдустрия разработки лекарственных средств. 2001;27:893–8. doi: 10.1081/DDC-100107669. [PubMed] [CrossRef] [Google Scholar]

Фарминдустрия разработки лекарственных средств. 2001;27:893–8. doi: 10.1081/DDC-100107669. [PubMed] [CrossRef] [Google Scholar]

21. Railkar AM, Schwartz JB. Использование метода влажной грануляции (MGT) для разработки лекарственных форм ацетаминофена с контролируемым высвобождением. Фарминдустрия разработки лекарственных средств. 2001; 27: 337–43. doi: 10.1081/DDC-100103733. [PubMed] [CrossRef] [Google Scholar]

22. Газикалович Э., Обренович Д., Нидзович З., Колик О. Производство таблеток гидрохлорида тетракаина с использованием прямого прессования и влажной грануляции. Войносанит Прегл. 2002;59: 621–4. [PubMed] [Google Scholar]

23. Takasaki H, Yonemochi E, Messerschmid R, Ito M, Wada K, Terada K. Значение смачиваемости эксципиента для характеристик таблеток, приготовленных путем сухой грануляции, активируемой влагой (MADG) Int J Pharm. 2013; 456:58–64. doi: 10.1016/j.ijpharm.2013.08.027. [PubMed] [CrossRef] [Google Scholar]

24. Ullah I, Wang J, Chang S-Y, Guo H, Kiang S, Jain NB. Активируемая влагой сухая грануляция, часть II: влияние ингредиентов рецептуры и переменных производственного процесса на характеристики качества грануляции. Фармацевтическая технология. 2009 г.;33:42–51. [Google Scholar]

Активируемая влагой сухая грануляция, часть II: влияние ингредиентов рецептуры и переменных производственного процесса на характеристики качества грануляции. Фармацевтическая технология. 2009 г.;33:42–51. [Google Scholar]