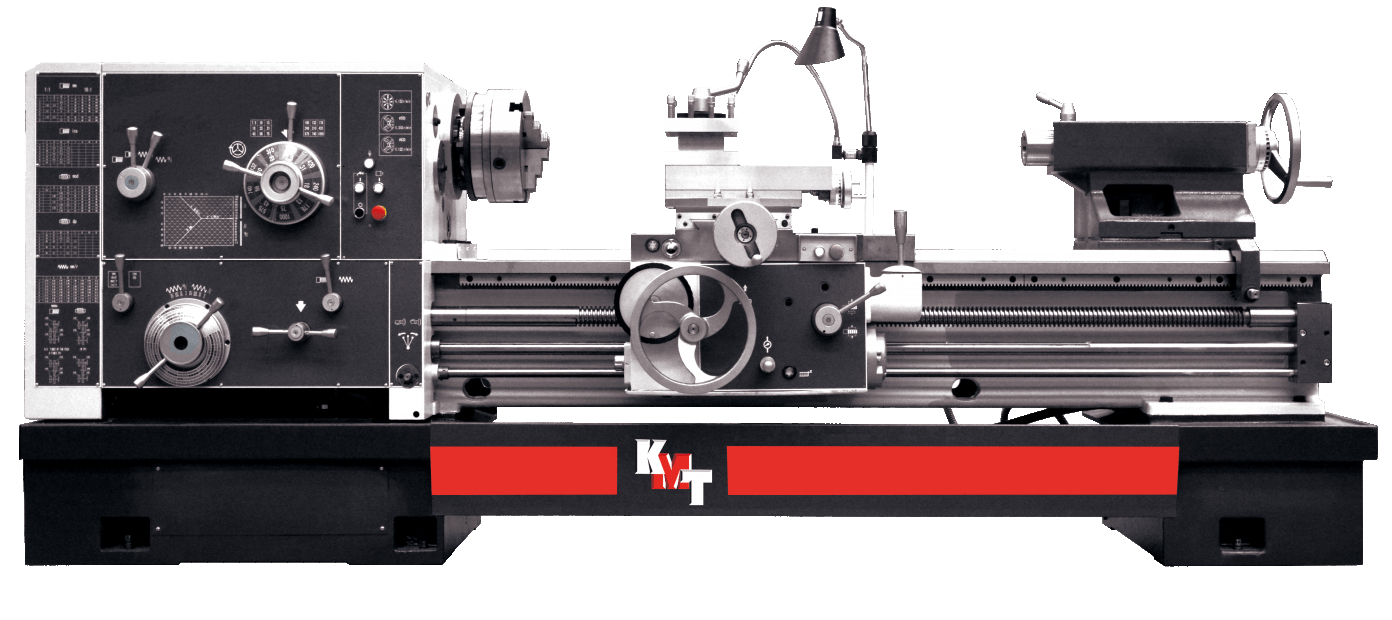

Модернизация токарных станков по металлу и дереву

Человек постоянно пытается сделать труд более лёгким, а его результаты более точными и красивыми. Те или иные усовершенствования орудий труда касаются любых инструментов, а тем более станков, на которых производятся изделия для:

- промышленного оборудования;

- бытовой техники;

- сложные или тяжёлые детали, необходимые для отрасли пассажирских перевозок;

- деталей теплостанций для обеспечения городского населения теплом;

- и др.

Всё, что касается жизни и здоровья человека, должно быть выполнено с надлежащей точностью и аккуратностью. К сожалению, даже у самых высококлассных мастеров может дрогнуть рука, или произойти заминка в действиях на доли секунды, что может привести к браку. От этого никто не застрахован, кроме автомата, запрограммированного на точное выполнение операции.

В этой статье мы хотели бы рассказать об основных направлениях доработки и усовершенствования токарных станков по металлу и дереву.

Первое программирование станков, правда, ткацких, было произведено в самом начале VIX века. Для токарного оборудования подобная модернизация, оснащение ЧПУ – числовым программным управлением, коснулось в самом конце 2 Мировой войны. Это произошло в Америке. Использовались токарные станки с ЧПУ только для изготовления пропеллеров для вертолётов.

Далеко не просто происходило, да и сейчас происходит компьютеризация процесса. Только в 1954 году были поставлены на поток станки с числовым программным управлением. Сейчас всё больше, в цехах с массовым производством одинаковых изделий, можно встретить токарных станков с числовым программным управлением. Скорость производства деталей увеличилась на этих станках значительно, даже за счет того, что автомат на перекур не выходит в середине процесса. Брак фактически сведён к нулю, а изделия имеют практически идеальное качество. Многое зависит и от правильно составленной программы.

Не только новые станки управляются при помощи компьютерной программы, но и на старое оборудование можно установить ЧПУ. Цель та же – повысить конкурентоспособность изделий выпускаемых на старом оборудовании. Установленное ранее на станок автоматическое управление с годами устаревает, появляются новые разработки, да и износ узлов и частей на старых станках со временем даёт о себе знать.

Цель та же – повысить конкурентоспособность изделий выпускаемых на старом оборудовании. Установленное ранее на станок автоматическое управление с годами устаревает, появляются новые разработки, да и износ узлов и частей на старых станках со временем даёт о себе знать.

При замене или установке на станке ЧПУ с ним вкупе меняется вся система КСУ – комплексная система управления:

- гидравлическая система;

- электродвигатель;

- шпиндельные узлы;

- автоматические системы станка;

- приводы.

Необходима установка автоматического управления с ЧПУ и для станков повышенной точности, как для производственных мощностей, так и для экспериментальных цехов при НИИ и других организаций, занимающихся разработками в области точной механики и сверх надёжной техники.

Как работает станок с ЧПУ

Не следует думать, что для работы на токарном станке с программным управлением нужно знать меньше, чем при работе на механическом или полуавтоматическом станке. Для работы на нём так же необходимо:

Для работы на нём так же необходимо:

- уметь читать чертежи;

- знать, какая скорость подачи и скорость проведения определённой операции необходима;

- порядок обработки заготовок.

Выполняя длительное время одну и ту же операцию на станке, его нет необходимости перепрограммировать. Достаточно нажать кнопку пуск, после того как в кулачках была зажата заготовка, что осуществляется при помощи кнопок, находящихся снаружи закрываемого корпуса станка.

Для выполнения сложных деталей с различным внутренним диаметром отверстия и различной шириной внешнего диаметра детали, наиболее выгоден станок с револьверной головкой. Станок с ЧПУ не обязательно будет работать только в автоматическом режиме. Панель управления станком имеет кнопки для ручного управления, что даёт возможность, не меняя программы, по чертежу выполнить деталь другой формы, если после неё опять будут выполняться прежние.

Станки с ЧПУ имеют управляемую как в ручном, так и в автоматическом режиме, пиноль, удерживающую длинные заготовки.

В отличие от механических станков, компьютеризированный имеет транспортёрную ленту, вывозящую стружку за пределы станка. В нижнем резервуаре находится охлаждающая эмульсия. Её подача на заготовку программируется наравне со скоростью подачи резцов и скоростью вращения.

Физически работать на станке с ЧПУ легче, но прежде чем запустить станок в автоматическом режиме, необходимо представить в каком порядке были бы проведены операции в ручном режиме, и заложить все сведения при помощи кнопок на панели в программу станка. Теоретические знания и умение обращаться с электроникой – это второстепенно, главное заключается в опыте работы на станке без программного обеспечения. Ведь под панелью находится всё тот же токарный станок, с теми же системами и принципом работы, только усилий от токаря при закреплении заготовки в кулачках, настройке скоростей, фиксации задней бабки потребуется в разы меньше.

После пройденной всеми инструментами обработки, изделие отрезается резцом и падает в контейнер всё в том же автоматическом режиме. Чистота рабочего пространства оператора обеспечивается не только тем, что отходы по транспортёру вывозятся в специальный резервуар, но и тем, что весь процесс обработки происходит в закрытом режиме. При проведении обработки детали в ручном режиме, следить за ходом можно через большое смотровое оконце на крышке, которое даёт полный обзор обрабатываемой заготовки.

Есть у токарных станков с ЧПУ ещё одна интересная возможность – получение вида детали с компьютера по электронной почте или другими способами. Специальные программы способны поворачивать виртуальную деталь, считывая её параметры, что значительно упрощает перенос чертежа оператором с бумажного носителя в систему станка.

Сколько стоит модернизация

Существуют и станки, в работе которых постоянное перепрограммирование приведёт к снижению темпов производства. К таким видам токарных станков относятся те, что предназначаются для выполнения единичных изделий. Но и для этого ряда станков необходима модернизация, которая сделает работу на них более удобной и качественной.

К таким видам токарных станков относятся те, что предназначаются для выполнения единичных изделий. Но и для этого ряда станков необходима модернизация, которая сделает работу на них более удобной и качественной.

Для токарных станков, используемых для изготовления штучных изделий, модернизация может заключаться:

- повышением точности, за счёт установки подшипников другого типа;

- облегчения самого станка ввиду ограничения в данном производстве диаметра и веса заготовки;

- изготовлением станины с выемкой, что вызвано удобством в обработке определённого вида заготовок.

Расходы на установку ЧПУ и всей сопутствующей модернизация станка могут составлять около половины суммы нового оборудования. Да и не каждый станок, отработавший немалый срок, сможет выдержать подобное усовершенствование. Для старого оборудования, безотказно работающего в своём формате, достаточно доработать или обновить некоторые узлы:

- повысить мощность, поставив электродвигатель нового поколения;

- увеличить число рабочих передач;

- повысить жёсткость;

- механизировать процесс закрепления и снятия заготовок.

Такие усовершенствования могут проходить по плану во время капитального ремонта станков, но если учесть их возраст и то, что запасные части для них уже не выпускаются, остаётся их дорабатывать методом подбора узлов, предназначенных для других моделей токарных станков или изготавливать самостоятельно.

Проводимая модернизация может способствовать выходу из строя других узлов. Например, при установке более мощного двигателя, могут не выдержать такой нагрузки:

- ременная передача;

- фрикционная муфта;

- зубчатое колесо и другие узлы и механизмы.

Устанавливая новые мощные узлы, необходимо заранее просчитать, не приведёт ли такая модернизация к выходу из строя других. Чтобы избежать случайностей, необходимо провести проверочный расчёт на прочность всего оборудования станка, и усилить более слабые его узлы. Только в этом случае усовершенствование будет целесообразным и принесёт доход, а не дополнительные траты на покупку и изготовление запчастей.

Модернизация очень старого станка может заключаться:

- в смене вида ременной передачи с плоской на клиновую;

- установке зубчатых колёс из более прочных сплавов и композитов;

- в повышении жёсткости путём установки станка на более широкие тумбы;

- в укреплении станины за счёт дополнительных рёбер жёсткости;

- в удлинении станины, если того требует производственный процесс;

- в оснащении револьверной головкой другого типа.

Любая модернизация производится для того, чтобы продлить срок службы станка и сделать его более современным и производительным.

Относительно приобретения нового, полная модернизация, с установкой автоматического узла управления на старый, обойдётся примерно в 2 раза дешевле.

Устройство токарного станка 16К20 — полезная информация Токарные станки по металлу

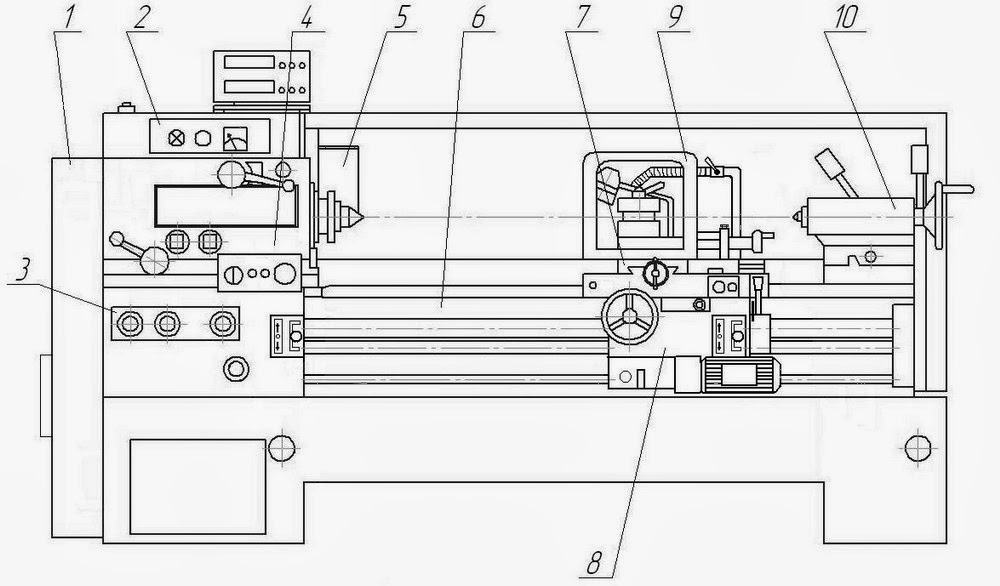

Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 — передняя бабка, 2 — суппорт, 3 — задняя бабка, 4 — станина, 5 и 9 — тумбы, 6 — фартук, 7 — ходовой винт, 8 — ходовой валик, 10 — коробка подач, 11 — гитары сменных шестерен, 12 — электро -пусковая аппаратура, 13 — коробка скоростей, 14 — шпиндель.

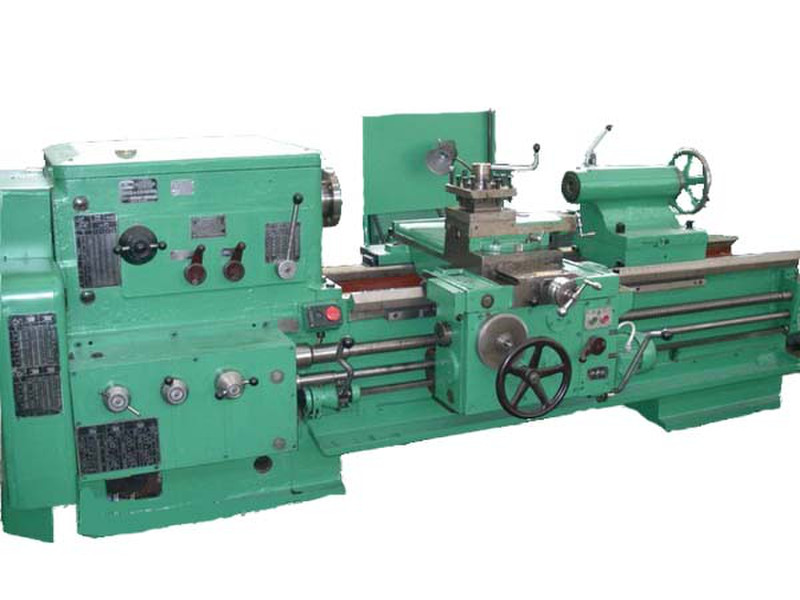

Токарно-винторезные станки предназначены для обработки, включая нарезание резьбы, единичных деталей и малых групп деталей. Однако бывают станки без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом. Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм).

Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение. Смотри рисунок вверху.

Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение. Смотри рисунок вверху.

16К20 Характеристики станка 16К20 завода «Красный пролетарий»

.

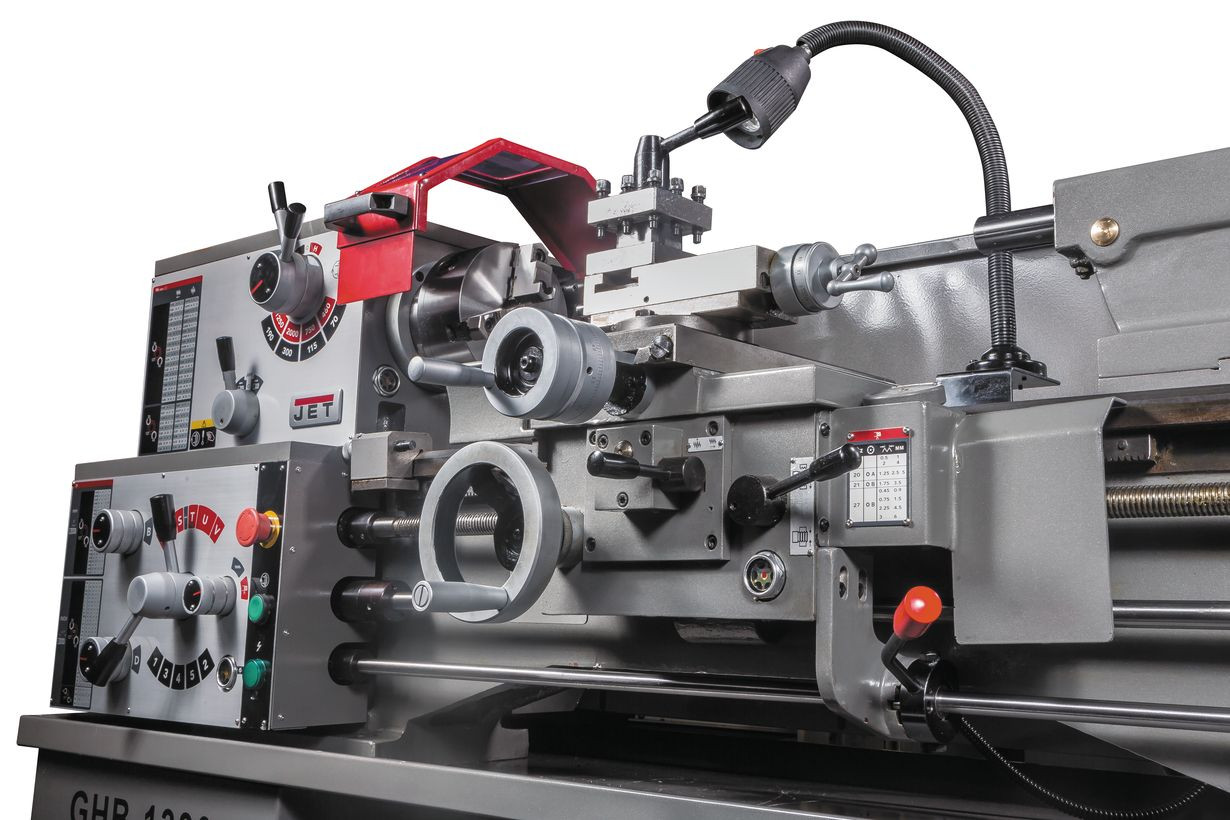

Общий вид и размещение органов управления токарно-винторезного станка мод. 16К20:

Рукоятки управления: 2 — сблокированная управление, 3,5,6 — установки подачи или шага нарезаемой резьбы, 7, 12 — управления частотой вращения шпинделя, 10 — установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьб, 11 — изменения направления нареза-ния резьбы (лево- или правозаходной), 17 — перемещения верхних салазок, 18 — фиксации пиноли, 20 — фиксации задней бабки, 21 — штурвал перемещения пиноли, 23 — включения ускоренных перемещений суппорта, 24 — включения и выключения гайки ходового винта, 25 — управления изменением направления вращения шпинделя и его остановкой, 26 — включения и выключения подачи, 28 — поперечного перемещения салазок, 29 — включения продольной автоматической подачи, 27 — кнопка включения и выключения главного электродвигателя, 31 — продольного перемещения салазок; Узлы станка: 1 — станина, 4 — коробка подач, 8 — кожух ременной передачи главного привода, 9 — передняя бабка с главным приводом, 13 — электрошкаф, 14 — экран, 15 — защитный щиток, 16 — верхние салазки, 19 — задняя бабка, 22 — суппорт продольного перемещения, 30 — фартук, 32 — ходовой винт, 33 — направляющие станины.

Механизм подач и коробка скоростей 16К20 токарного станка.

Главный привод станка. В передней бабке размещены коробка скоростей и шпиндель, которые приводят во вращение обрабатываемую деталь при выбранных глубине резания и подаче. На рисунке показано устройство коробки скоростей, которая работает следующим образом. Заготовка зажимается в кулачковом патроне, который крепится к фланцу шпинделя 13. Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5.

Таким образом коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя. Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Таким образом коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя. Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Привод этого механизма осуществляется от коробки скоростей через трензель (смотри рисунок справа), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19, переключением которой осуществляется реверс (т. е. изменение направления вращения) вала 20 (приводного вала суппорта). Позиции а, б, в, г, 19 и 20 (см. рисунки). При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса а, б, в, г соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса а, в, г и направление вращения вала 20 изменяется на противоположное. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

С помощью гитары устанавливают (настраивают) зубчатые колеса с определенным передаточным отношением, обеспечивающим необходимое перемещение суппорта на один оборот шпинделя. Расстояние L между валами 1 и 2 является постоянным. На валу 2 свободно установлен приклон 3 гитары, закрепленный болтом 4. Ось 5 промежуточных колес вис можно перемещать по радиальному пазу, тем самым изменяя расстояние А между центрами колес c и d. Дуговой паз приклона 3 позволяет регулировать размер В.

Коробка подач.

Назначение коробки подач — изменять скорости вращения ходового винта и ходового вала, чем достигается перемещение суппорта с выбранной скоростью в продольном и поперечном направлениях. Вал 14 в подшипниках 15 (сотри рисунок) коробки подач получает вращение от зубчатых колес гитары; вместе с ним вращается и имеет возможность перемещаться вдоль него зубчатое колесо П с рычагом 10.

Суппорт

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали). На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали). Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14.

Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали). На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали). Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14.

Резцедержатель, фартук и разъемная гайка

Устройство резцедержателя показано на рисунке сверху. В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 3 и через шайбу 1 и упорный подшипник обеспечивает жесткую посадку резцовой головки 6 на конической поверхности оправки 3. От поворота при закреплении резцовая головка удерживается шариком, который заклинивается между поверхностями, образованными пазом на основании конической оправки 3 и отверстием в резцовой головке 6. При необходимости сменить позицию инструмента рукоятку 4 поворачивают против часовой стрелки. При этом головка 2 поворачивается и перемещается вверх по резьбе конической оправки 3, снимая усилие затяжки резцовой головки 6 на конусе конической оправки 3. Одновременно головка 2 поворачивает резцовую головку 6 посредством тормозных колодок, фрикционно связанных с поверхностью расточки головки 2 и соединенных с резцовой головкой 6 штифтами 7.

В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 3 и через шайбу 1 и упорный подшипник обеспечивает жесткую посадку резцовой головки 6 на конической поверхности оправки 3. От поворота при закреплении резцовая головка удерживается шариком, который заклинивается между поверхностями, образованными пазом на основании конической оправки 3 и отверстием в резцовой головке 6. При необходимости сменить позицию инструмента рукоятку 4 поворачивают против часовой стрелки. При этом головка 2 поворачивается и перемещается вверх по резьбе конической оправки 3, снимая усилие затяжки резцовой головки 6 на конусе конической оправки 3. Одновременно головка 2 поворачивает резцовую головку 6 посредством тормозных колодок, фрикционно связанных с поверхностью расточки головки 2 и соединенных с резцовой головкой 6 штифтами 7. При этом шарик, расположенный у основания конической оправки 3, не препятствует повороту резцовой головки, так как он утапливается в отверстие, сжимая пружину. Если в процессе работы рукоятка 4 (в зажатом положении) стала останавливаться в неудобном положении, то, изменяя толщину шайбы 1, можно установить ее в удобное для рабочего положение. Продольное и поперечное перемещение салазок суппорта производится через фартук 2 (смотри рисунок справа), который крепится к нижней поверхности продольного суппорта 1. Ручная продольная подача производится маховиком, который через зубчатую передачу сообщает вращение зубчатому колесу 4, катящемуся по рейке 3, закрепленной на станине 5 станка, и перемещает продольный суппорт вместе с поперечным суппортом и фартуком 2. Продольная подача суппорта 1 от ходового винта 2 производится включением разъемной гайки рукояткой 14 (смотри рисунок слева). Разъемная гайка состоит из двух частей (1 и 2), которые перемещаются по направляющим А при повороте рукоятки 5.

При этом шарик, расположенный у основания конической оправки 3, не препятствует повороту резцовой головки, так как он утапливается в отверстие, сжимая пружину. Если в процессе работы рукоятка 4 (в зажатом положении) стала останавливаться в неудобном положении, то, изменяя толщину шайбы 1, можно установить ее в удобное для рабочего положение. Продольное и поперечное перемещение салазок суппорта производится через фартук 2 (смотри рисунок справа), который крепится к нижней поверхности продольного суппорта 1. Ручная продольная подача производится маховиком, который через зубчатую передачу сообщает вращение зубчатому колесу 4, катящемуся по рейке 3, закрепленной на станине 5 станка, и перемещает продольный суппорт вместе с поперечным суппортом и фартуком 2. Продольная подача суппорта 1 от ходового винта 2 производится включением разъемной гайки рукояткой 14 (смотри рисунок слева). Разъемная гайка состоит из двух частей (1 и 2), которые перемещаются по направляющим А при повороте рукоятки 5. При этом диск 4 посредством прорезей В, расположенных эксцентрично, перемещает пальцы 3, в результате чего обе части гайки сдвигаются или раздвигаются. Если обе части гайки охватывают ходовой винт, то производится продольная подача (перемещение) суппорта; если они раздвинуты, то подача отключается.

При этом диск 4 посредством прорезей В, расположенных эксцентрично, перемещает пальцы 3, в результате чего обе части гайки сдвигаются или раздвигаются. Если обе части гайки охватывают ходовой винт, то производится продольная подача (перемещение) суппорта; если они раздвинуты, то подача отключается.

Задняя бабка 16К20

Устройство задней бабки показано на рисунке. В корпусе 1 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемая рукояткой 3. В пиноли устанавливается центр 2 с коническим хвостовиком (или инструмент). Задняя бабка перемещается по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении задняя бабка фиксируется рукояткой 6, которая соединена с тягой 8 и рычагом 9. Сила прижима рычага 9 тягой 8 к станине регулируется гайкой 11 и винтом 12. Более жесткое крепление задней бабки производится с помощью гайки 13 и винта 14, который прижимает к станине рычаг 10.

История токарного станка — полезная информация Токарно-винторезные станки по металлу

История относит изобретение токарного станка к 650 гг. до н. э. Станок представлял собой два установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму.

до н. э. Станок представлял собой два установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму.

Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону.

В XIV — XV веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа — упругой жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один — два оборота, а жердь — согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку, и заготовка делала те же обороты в другую сторону.

При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один — два оборота, а жердь — согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку, и заготовка делала те же обороты в другую сторону.

Примерно к 1430 г. вместо очепа стали применять механизм, включающий педаль, шатун и кривошип, получив, таким образом, привод, аналогичный распространенному в XX веке ножному приводу швейной машинки. С этого времени заготовка на токарном станке получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения.

В 1500 г. токарный станок уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами.

На таких станках обрабатывали довольно сложные детали, представляющие собой тела вращения, — вплоть до шара. Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки. В результате обработка металла оказывалась малоэффективной. Необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую станок в движение, более мощным двигателем.

Необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую станок в движение, более мощным двигателем.

Появление водяного колеса привело к повышению производительности труда, оказав при этом мощное революционизирующее действие на развитие техники. А с середины XIV в. водяные приводы стали распространяться в металлообработке.

В середине XVI Жак Бессон (умер в 1569 г.) — изобрел токарный станок для нарезки цилиндрических и конических винтов.

В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра первого, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес. Чтобы по-настоящему понять мировое значение этих изобретений, вернемся к эволюции токарного станка.

В XVII в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, но резец, как и раньше, держал в руке токарь. В начале XVIII в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном станке А.К.Нартова в 1712 г.

В начале XVIII в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном станке А.К.Нартова в 1712 г.

К идее механизированного передвижения резца изобретатели шли долго. Впервые эта проблема особенно остро встала при решении таких технических задач, как нарезание резьбы, нанесение сложных узоров на предметы роскоши, изготовление зубчатых колес и т.д. Для получения резьбы на валу, например, сначала производили разметку, для чего на вал навивали бумажную ленту нужной ширины, по краям которой наносили контур будущей резьбы. После разметки резьбу опиливали напильником вручную. Не говоря уже о трудоемкости такого процесса, получить удовлетворительное качество резьбы таким способом весьма трудно.

А Нартов не только решил задачу механизации этой операции, но в 1718-1729 гг. сам усовершенствовал схему. Копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом, было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Правда, поперечной подачи еще не было, вместо нее было введено качание системы «копир-заготовка». Поэтому работы над созданием суппорта продолжались. Свой суппорт создали, в частности, тульские механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта, близкую к современной, создал английский станкостроитель Модсли, но А.К. Нартов остается первым, кто нашел путь к решению этой задачи.

сам усовершенствовал схему. Копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом, было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Правда, поперечной подачи еще не было, вместо нее было введено качание системы «копир-заготовка». Поэтому работы над созданием суппорта продолжались. Свой суппорт создали, в частности, тульские механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта, близкую к современной, создал английский станкостроитель Модсли, но А.К. Нартов остается первым, кто нашел путь к решению этой задачи.

Вторая половина XVIII в. в станкостроении ознаменовалась резким увеличением сферы применения металлорежущих станков и поисками удовлетворительной схемы универсального токарного станка, который мог бы использоваться в различных целях.

В 1751 г. Ж. Вокансон во Франции построил станок, который по своим техническим данным уже походил на универсальный. Он был выполнен из металла, имел мощную станину, два металлических центра, две направляющие V-образной формы, медный суппорт, обеспечивающий механизированное перемещение инструмента в продольном и поперечном направлениях. В то же время в этом станке отсутствовала система зажима заготовки в патроне, хотя это устройство существовало в других конструкциях станков. Здесь предусматривалось крепление заготовки только в центрах. Расстояние между центрами можно было менять в пределах 10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали примерно одинаковой длины.

Он был выполнен из металла, имел мощную станину, два металлических центра, две направляющие V-образной формы, медный суппорт, обеспечивающий механизированное перемещение инструмента в продольном и поперечном направлениях. В то же время в этом станке отсутствовала система зажима заготовки в патроне, хотя это устройство существовало в других конструкциях станков. Здесь предусматривалось крепление заготовки только в центрах. Расстояние между центрами можно было менять в пределах 10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали примерно одинаковой длины.

В 1778 г. англичанин Д. Рамедон разработал два типа станков для нарезания резьб. В одном станке вдоль вращаемой заготовки по параллельным направляющим передвигался алмазный режущий инструмент, скорость перемещения которого задавалась вращением эталонного винта. Сменные шестерни позволяли получать резьбы с разным шагом. Второй станок давал возможность изготавливать резьбу с различным шагом на детали большей длины, чем длина эталона. Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку.

Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку.

В 1795 г. французский механик Сено изготовил специализированный токарный станок для нарезки винтов. Конструктор предусмотрел сменные шестерни, большой ходовой винт, простой механизированный суппорт. Станок был лишен каких-либо украшений, которыми любили украшать свои изделия мастера прежде.

Накопленный опыт позволил к концу XVIII века создать универсальный токарный станок, ставший основой машиностроения. Его автором стал Генри Модсли. В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798 г., основав собственную мастерскую по производству станков, он значительно улучшил суппорт, что позволило создать вариант универсального токарного станка.

В 1800 г. Модсли усовершенствовал этот станок, а затем создал и третий вариант, содержавший все элементы, которые имеют токарно-винторезные станки сегодня. При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб.

Он начал выпускать наборы метчиков и плашек для нарезки резьб.

Одним из учеников и продолжателей дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил ходовой винт перед станиной, добавил зубчатый перебор, ручки управления вынес на переднюю па нель станка, что сделало более удобным управление станком. Этот станок работал до 1909 г.

Другой бывший сотрудник Модсли — Д. Клемент создал лоботокарный станок для обработки деталей большого диаметра. Он учел, что при постоянной скорости вращения детали и постоянной скорости подачи по мере движения резца от периферии к центру скорость резания будет падать, и создал систему увеличения скорости.

В 1835 г. Д. Витворт изобрел автоматическую подачу в поперечном направлении, которая была связана с механизмом продольной подачи. Этим было завершено принципиальное совершенствование токарного оборудования.

Следующий этап — автоматизация токарных станков. Здесь пальма первенства принадлежала американцам. В США развитие техники обработки металлов началось позднее, чем в Европе. Американские станки первой половины XIХ в. значительно уступали станкам Модсли.

В США развитие техники обработки металлов началось позднее, чем в Европе. Американские станки первой половины XIХ в. значительно уступали станкам Модсли.

Во второй половине XIХ в. качество американских станков было уже достаточно высоким. Станки выпускались серийно, причем вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной фирмой. При поломке детали достаточно было выписать с завода аналогичную и заменить сломанную деталь на целую без всякой подгонки.

Во второй половине XIХ в. были введены элементы, обеспечивающие полную механизацию обработки — блок автоматической подачи по обеим координатам, совершенную систему крепления резца и детали. Режимы резания и подач изменялись быстро и без значительных усилий. В токарных станках имелись элементы автоматики — автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т.д.

Однако основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации — револьверного станка. В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке. Быстрота смены инструмента резко повысила производительность станка при изготовлении серийной продукции. Это был серьезный шаг к созданию станков-автоматов.

В деревообработке первые станки-автоматы уже появились: в 1842 г. такой автомат построил К. Випиль, а в 1846 г. Т. Слоан.

Первый универсальный токарный автомат изобрел в 1873г. Хр. Спенсер.

Суппорт токарного станка

Одним из важнейших достижений машиностроения в начале XIX века стало распространение металлорежущих станков с суппортами — механическими держателями для резца. Введение суппорта разом повлекло за собой усовершенствование и удешевление всех машин, дало толчок к новым усовершенствованиям и изобретениям.

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали).

На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали).

Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14.

Устройство поперечного суппорта показано на рисунке ниже. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим — связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему выбирается зазор между ходовым винтом 12 и гайкой 15.

Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

Токарный станок имеет весьма древнюю историю, причем с годами его конструкция менялась очень незначительно. Приводя во вращение кусок дерева, мастер с помощью долота мог придать ему самую причудливую цилиндрическую форму. Для этого он прижимал долото к быстро вращающемуся куску дерева, отделял от него круговую стружку и постепенно давал заготовке нужные очертания. В деталях своего устройства станки могли довольно значительно отличаться друг от друга, но вплоть до конца XVIII века все они имели одну принципиальную особенность: при обработке заготовка вращалась, а резец находился в руках мастера.

Исключения из этого правила были очень редкими, и их ни в коем случае нельзя считать типичными для этой эпохи. Например, держатели для резца получили распространение в копировальных станках. С помощью таких станков работник, не обладавший особыми навыками, мог изготовлять затейливые изделия очень сложной формы. Для этого пользовались бронзовой моделью, имевшей вид изделия, но большего размера (обычно 2:1). Нужное изображение получали на заготовке следующим образом.

Станок оборудовался двумя суппортами, позволявшими вытачивать изделия без участия руки работника: в одном был закреплен копировальный палец, в другом — резец. Неподвижный копировальный палец имел вид стержня, на заостренном конце которого помешался маленький ролик. К ролику копировального пальца специальной пружиной постоянно прижималась модель. Во время работы станка она начинала вращаться и в соответствии с выступами и впадинами на своей поверхности совершала колебательные движения.

Эти движения модели через систему зубчатых колес передавались вращающейся заготовке, которая повторяла их. Заготовка находилась в контакте с резцом, подобно тому, как модель находилась в контакте с копировальным пальцем. В зависимости от рельефа модели заготовка то приближалась к резцу, то удалялась от него. При этом менялась и толщина стружки. После многих проходов резца по поверхности заготовки возникал рельеф, аналогичный имевшемуся на модели, но в меньшем масштабе.

Копировальный станок был очень сложным и дорогим инструментом. Приобрести его могли лишь весьма состоятельные люди. В первой половине XVIII века, когда возникла мода на точеные изделия из дерева и кости, токарными работами занимались многие европейские монархи и титулованная знать. Для них большей частью и предназначались копировальные станки.

Но широкого распространения в токарном деле эти приспособления не получили. Простой токарный станок вполне удовлетворял всем потребностям человека вплоть до второй половины XVIII века. Однако с середины столетия все чаще стала возникать необходимость обрабатывать с большой точностью массивные железные детали. Валы, винты различной величины, зубчатые колеса были первыми деталями машин, о механическом изготовлении которых встал вопрос тотчас же после их появления, так как они требовались в огромном количестве.

Особенно остро нужда в высокоточной обработке металлических заготовок стала ощущаться после внедрения в жизнь великого изобретения Уатта. Изготовление деталей для паровых машин оказалось очень сложной технической задачей для того уровня, которого достигло машиностроение XVIII века.

Обычно резец укреплялся на длинной крючкообразной палке. Рабочий держал его в руках, опираясь как на рычаг на специальную подставку. Этот труд требовал больших профессиональных навыков и большой физической силы. Любая ошибка приводила к порче всей заготовки или к слишком большой погрешности обработки.

В 1765 году из-за невозможности рассверлить с достаточной точностью цилиндр длиной в два фута и диаметром в шесть дюймов Уатт вынужден был прибегнуть к ковкому цилиндру. Расточка цилиндра длиною в девять футов и диаметром в 28 дюймов допускала точность до «толщины маленького пальца».

С начала XIX века начался постепенный переворот в машиностроении. На место старому токарному станку один за другим приходят новые высокоточные автоматические станки, оснащенные суппортами. Начало этой революции положил токарный винторезный станок английского механика Генри Модсли, позволявший автоматически вытачивать винты и болты с любой нарезкой.

Нарезка винтов долго оставалась сложной технической задачей, поскольку требовала высокой точности и мастерства. Механики давно задумывались над тем, как упростить эту операцию. Еще в 1701 году в труде Ш. Плюме описывался способ нарезки винтов с помощью примитивного суппорта.

Для этого к заготовке припаивали отрезок винта в качестве хвостовика. Шаг напаиваемого винта должен был быть равен шагу того винта, который нужно было нарезать на заготовке. Затем заготовку устанавливали в простейших разъемных деревянных бабках; передняя бабка поддерживала тело заготовки, а в заднюю вставлялся припаянный винт. При вращении винта деревянное гнездо задней бабки сминалось по форме винта и служило гайкой, вследствие чего вся заготовка перемещалась в сторону передней бабки. Подача на оборот была такова, что позволяла неподвижному резцу резать винт с требуемым шагом.

Подобного же рода приспособление было на токарно-винторезном станке 1785 года, который был непосредственным предшественником станка Модсли. Здесь нарезка резьбы, служившая образцом для изготавливаемого винта, наносилась непосредственно на шпиндель, удерживавший заготовку и приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного станка с устройством для зажима обрабатываемой детали.) Это давало возможность делать нарезку на винтах машинным способом: рабочий приводил во вращение заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении Плюме, начинала поступательно перемещаться относительно неподвижного резца, который рабочий держал на палке.

Таким образом, на изделии получалась резьба, точно соответствующая резьбе шпинделя. Впрочем, точность и прямолинейность обработки зависели здесь исключительно от силы и твердости руки рабочего, направлявшего инструмент. В этом заключалось большое неудобство. Кроме того, резьба на шпинделе была всего 8-10 мм, что позволяло нарезать только очень короткие винты.

Винторезный станок, сконструированный Модсли, представлял собой значительный шаг вперед. История его изобретения так описывается современниками. В 1794-1795 годах Модсли, еще молодой, но уже весьма опытный механик, работал в мастерской известного изобретателя Брамы.

Перед Брамой и Модсли стояла задача увеличить число деталей, изготавливаемых на станках. Однако старый токарный станок был для этого неудобен. Начав работу по его усовершенствованию, Модсли в 1794 году снабдил его крестовым суппортом.

Нижняя часть суппорта (салазки) устанавливались на одной раме с задней бабкой станка и могла скользить вдоль ее направляющей. В любом ее месте суппорт мог быть прочно закреплен при помощи винта. На нижних салазках находились верхние, устроенные подобным же образом. С помощью них резец, закрепленный винтом в прорези на конце стального бруска, мог перемещаться в поперечном направлении.

Движение суппорта в продольном и поперечном направлениях происходило с помощью двух ходовых винтов. Подвинув резец с помощью суппорта вплотную к заготовке, жестко установив его на поперечных салазках, а затем перемещая вдоль обрабатываемой поверхности, можно было с большой точностью срезать лишний металл. При этом суппорт выполнял функцию руки рабочего, удерживающего резец. В описываемой конструкции, собственно, не было еще ничего нового, но она была необходимым шагом к дальнейшим усовершенствованиям.

Уйдя вскоре после своего изобретения от Брамы, Модсли основал собственную мастерскую и в 1798 году создал более совершенный токарный станок. Этот станок стал важной вехой в развитии станкостроения, так как он впервые позволил автоматически производить нарезку винтов любой длины и любого шага.

Слабым местом прежнего токарного станка было то, что на нем можно было нарезать только короткие винты. Иначе и быть не могло ведь там не было суппорта, рука рабочего должна была оставаться неподвижной, а двигалась сама заготовка вместе с шпинделем. В станке Модсли заготовка оставалась неподвижной, а двигался суппорт с закрепленным в нем резцом.

Для того чтобы заставить суппорт перемещаться на нижних салазках вдоль станка, Модсли соединил с помощью двух зубчатых колес шпиндель передней бабки с ходовым винтом суппорта. Вращающийся винт вкручивался в гайку, которая тянула за собой салазки суппорта и заставляла их скользить вдоль станины. Поскольку ходовой винт вращался с той же скоростью, что и шпиндель, то на заготовке нарезалась резьба с тем же шагом, что была на этом винте. Для нарезки винтов с различным шагом при станке имелся запас ходовых винтов.

Автоматическое нарезание винта на станке происходило следующим образом. Заготовку зажимали и обтачивали до нужных размеров, не включая механической подачи суппорта. После этого соединяли ходовой винт со шпинделем, и винтовая нарезка осуществлялась за несколько проходов резца. Обратный отход суппорта каждый делался вручную после отключения самоходной подачи. Таким образом, ходовой винт и суппорт полностью заменяли руку рабочего. Мало того, они позволяли нарезать резьбу гораздо точнее и быстрее, чем на прежних станках.

В 1800 году Модсли внес замечательное усовершенствование в свой станок – взамен набора сменных ходовых винтов он применил набор сменных зубчатых колес, которые соединяли шпиндель и ходовой винт (их было 28 с числом зубьев от 15 до 50).

На своем станке Модсли выполнял нарезку резьб с такой изумительной точностью и аккуратностью, что это казалось современникам почти чудом. Он, в частности, нарезал регулировочные винт и гайку для астрономического прибора, который в течение долгого времени считался непревзойденным шедевром точности. Винт имел пять футов длины и два дюйма в диаметре с 50-ю витками на каждый дюйм. Резьба была такой мелкой, что ее невозможно было рассмотреть невооруженным глазом. В скором времени усовершенствованный Модсли станок получил повсеместное распространение и послужил образцом для многих других металлорежущих станков. В 1817 году был создан строгальный станок с суппортом, позволивший быстро обрабатывать плоские поверхности. В 1818 году Уитни придумал фрезерный станок. В 1839 году появился карусельный станок и т.д.

Нартов Андрей Константинович (1683 — 1756)

Деятель времени Петра Великого. Русский механик и изобретатель. Учился в Школе математических и навигацких наук в Москве. Около 1718 года был послан царем за границу для усовершенствования в токарном искусстве и «приобретения знаний в механике и математике». По указанию Петра I, Нартов вскоре был переведен в Петербург и назначен личным токарем царя в дворцовой токарной мастерской.

Работая здесь в 1712-1725, Нартов изобрел и построил ряд совершенных и оригинальных по кинематической схеме токарных станков (в том числе копировальных), часть которых была снабжена механическими суппортами. С появлением суппорта решалась задача изготовления частей машин строго определенной геометрической формы, задача производства машин машинами.

В 1726-1727 и в 1733 Нартов работал при Московском монетном дворе, где создал оригинальные монетные станки. В том же 1733 году Нартов создал механизм для подъема «Царь колокола». После смерти Петра, Нартову было поручено сделать «триумфальный столп» в честь императора, с изображением всех его «баталий».

Когда в Академию Наук были сданы все токарные принадлежности и предметы Петра, а также и «триумфальный столп», то, по настоянию начальника академии, барона Корфа, считавшего Нартова единственным человеком, способным окончить «столп», он был переведен в академию «к токарным станкам», для заведывания учениками токарного и механического дела и слесарями. Петровская токарня, превращенная Нартовым в академические мастерские, послужила базой для последующих работ М. В. Ломоносова, а затем И. П. Кулибина (особенно в области приборостроения).

В 1742 году Нартов принес Сенату жалобу на советника академии Шумахера, с которым у него происходили пререкания по денежному вопросу, а затем добился назначения следствия над Шумахером, на место которого был определен сам Нартов. В этой должности он пробыл только 1,5 года, потому что оказался «ничего кроме токарного художества незнающим и самовластным»; он велел запечатать архив академической канцелярии, грубо обращался с академиками, и наконец, довел дело до того, что Ломоносов и другие члены стали просить возвращения Шумахера, который вновь вступил в управление академией в 1744 году, а Нартов сосредоточил свою деятельность «на пушечно-артиллерийском деле».

1738-1756, работая в Артиллерийском ведомстве, Нартов создал станки для сверления канала и обточки цапф пушек, оригинальные запалы, оптический прицел; предложил новые способы отливки пушек и заделки раковин в канале орудия. В 1741 Нартов изобрел скорострельную батарею из 44 трехфунтовых мортирок. В этой батарее впервые в истории артиллерии был применен винтовой подъемный механизм, который позволял придавать мортиркам желаемый угол возвышения.

В обнаруженной рукописи Нартова «Ясное зрелище махин» описывается более 20 токарных, токарно-копировальных, токарно-винторезных станков различных конструкций. Выполненные Нартовым чертежи и технические описания свидетельствуют о его больших инженерных познаниях. Он издал также: «Достопамятные повествования и речи Петра Великого» и «Театрум махинарум».

Генри Модсли (Maudslay Henry 1771-1831)

Английский механик и промышленник. Создал токарно-винторезный станок с механизированным суппортом (1797), механизировал производство винтов, гаек и др. Ранние годы провел в Вулвиче под Лондоном.

В 12 лет стал работать набивальщиком патронов в Вулвичском арсенале, а в 18 лет он лучший кузнец арсенала и слесарь-механик, в мастерской Дж. Брама — лучшей мастерской Лондона. Позже открыл собственную мастерскую, потом завод в Ламбете.

Создал «Лабораторию Модсли». Дизайнер. Машиностроитель. Создал механизированный суппорт токарного станка, собственной конструкции. Придумал оригинальный набор сменных зубчатых колес. Изобрел поперечно-строгальный станок с кривошипно-шатунным механизмом. Создал или усовершенствовал большое количество различных металлорежущих станков. Строил для России паровые корабельный машины.

Фрезерный столик своими руками к мини токарному станку

(Из книги Е. Васильева «Маленькие станки»)

Это столик

Для расширения возможностей станочка (токарного — прим.) заказал на заводе две дополнительных детали. Первая — это столик. Столик имеет 30 отверстий с резьбой М5, закален и отшлифован.

Угольник

Вторая дополнительная деталь — угольник вот такой хитрой формы. Сталь 45, закалён и отшлифован.

На станке сделал кое-какие мелкие переделки: перенёс гайку ходового винта продольной подачи с правой стороны суппорта на левую. Результат такой модернизации: если снять заднюю бабку, суппорт можно отводить вправо до самого конца станины, на место задней бабки. Снял верхние салазки и на их место прикрутил угольник. Верхние салазки поставил вертикально и прикрутил к угольнику за шпильку резцедержки.

К основанию верхних салазок прикрутил столик. Получилось приспособление для горизонтального фрезерования. (Правильнее сказать: «для вертикального фрезерования», так как инструмент расположен вертикально к столу, как на вертикально-фрезерном станке, и работа подразумевается преимущественно концевыми фрезами).

Один из крепёжных болтиков угольника проходит через полукруглую прорезь, позволяя в некоторых пределах поворачивать угольник в горизонтальной плоскости.

В вертикальной плоскости столик также может быть немного повёрнут в ту или другую сторону. Закрепив деталь на столике, а фрезу в патроне, можно выполнить нехитрые фрезерные работы.

Изготовил прижимы, с помощью которых при фрезерной работе на столике можно закрепить или деталь, или тиски, как показано на фото. Прижимы крепятся к столику винтами М5. Сами лапки сделал из старого лобзика (и слегка закалил), а винты специально купил в магазине крепежа, по несколько штук каждой длины.

Возникла необходимость изготовить деталь из дюрали. Заготовка — пруток Д16Т диаметром 50 мм.

Отпилил необходимый кусочек ножовкой, отторцевал на токарном станочке, предварительно снял лишнее снова ножовкой, так как во фрезерном приспособлении пока ещё не всё работает как надо, и снимать много металла получается долго.

Потихоньку фрезерую, одновременно подбирая оснастку, инструмент, и приспосабливаясь к норову станка при такой работе.

Фрезу закрепляю в сверлильном патроне, в котором нарезал резьбу, как на шпинделе: М12х1. Биение фрезы в патроне чуть меньше 0,05 мм. Меньше сделать не получилось, так как биение меняется примерно на пару соток при отвинчивании-навинчивании патрона, и ещё на пару соток — при перезажиме инструмента. Оставил пока, как есть — эти пять соток не мешают, да и патрон этот не того качества, чтобы с ним хотелось возиться.

Любопытно, что в отличие от токарной обработки, при фрезеровании управление педалью оказалось абсолютно неудобным.

Первая проба фрезерного приспособления.

Источник: Е. Васильев «Маленькие станки»

| Наибольший диаметр устанавливаемой заготовки, мм | |

| — над станиной, — над суппортом, — над выемкой в станине |

1000 650 1400* |

| Наибольший диаметр обрабатываемой заготовки, мм: | |

| — над станиной, — над суппортом |

1000 650 |

| Наибольшая длина обрабатываемой заготовки, мм | 1000; 3000; 5000; 6000; 8000; 10000; 12000 |

| Длина выемки в станине от зеркала патрона, мм | 390* |

| Наибольший вес устанавливаемой заготовки, кг | 8000**; 10000 |

| Высота резца, устанавливаемого в резцедержателе, мм | 50 |

| Размер конца шпинделя передней бабки по DIN | 2-15М |

| Внутренний конус в шпинделе бабки шпиндельной (метрический) | 140 |

| Количество ступеней частот вращения шпинделя | 24 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 128 |

| Пределы частот вращения шпинделя, об./мин. | 5-500 |

| . | |

| Пределы рабочих подач, мм/об. | |

| — продольных, — поперечных, — резцовых салазок |

0,06-2,42 (0,06-19,36***) 0,022-0,88 (0,022-7,04***) 0,022-0,88 (0,022-7,04***) |

| Пределы шагов нарезаемых резьб | |

| — метрических, мм — дюймовых, ниток на дюйм — модульных, модуль — питчевых, питч |

1-96 24-0,25 0,5-24 96-1 |

| Ускоренное перемещение суппорта, мм/мин. | |

| — продольное, — поперечное и резцовых салазок |

3000 1000 |

| Наибольшее усилие резания, кН | 41 |

| Наибольший крутящий момент на шпинделе, кНм | 9,5 |

| Мощность главного привода, кВт | 22 |

| . | |

| Габаритные размеры, мм | |

| — длина — ширина — высота |

4100; 6140; 8180; 9190; 11380; 13210; 15210 2200 1770**; 1880 |

| Масса, кг | 9850; 12800; 15750; 16140; 17730; 20300; 23500 |

Настольный токарный станок RED S712

Когда для габаритного оборудования просто нет места, но токарную обработку изделий выполнять всё же необходимо, то оптимальным решением будет купить настольный универсальный токарно-винторезный станок RED S712 по низкой цене. Данный станок является отличным вариантом для домашней мастерской, автосервиса, а также школьных мастерских. Этот небольшой, но в тоже время функциональный помощник способен превосходно справиться с выполнением таких операций как: нарезка резьбы, зенкерование, сверление, обточка поверхностей.

Настольный токарный станок RED S712 обладает рядом преимуществ:

- Удобное управление. Даже токарь имеющий скромный опыт работы может с лёгкостью выполнять необходимые операции на этом оборудовании;

- Эргономичная защита трёхкулачкового патрона диаметром 100 мм;

- Рукоятки оснащены удобными лимбами;

- Надёжная защита ходового винта. Исключено попадание металлической стружки, а это значит, что данный элемент станка прослужит гораздо дольше;

- Стальной механизм гитары зубчатых колёс. Специальная система смазки;

- Индукционно закалённые направляющие станины. Гарантия длительного срока службы;

- Таблица с указанием выбора режимов резания размещённая на торце крышки шпиндельной бабки;

- Высокая жесткость при скромных габаритных размерах.

Компактные размеры станка позволяют реализовать свои конструкторские задумки. Оборудование потребляет минимум электрической энергии, обладает очень незначительной шумностью и длительным сроком службы. Качество станка подтверждено соответствующими сертификатами.

Модель обладает удобным стандартным набором управления, понятным любому токарю без переучивания.

Модель оснащена трехкулачковым патроном диаметром 100 мм, и эргономичной защитой патрона.

Все рукоятки оснащены четкими и удобными лимбами.

Вылет пиноли задней бабки составляет – 50 мм.

Все рукоятки станка обладают высокой эргономичностью, что позволяет полностью сосредоточиться на обработке заготовки.

12-позиционный резьбоуказатель позволяет быстро и удобно нарезать нужную резьбу.

Станок оснащен защитой ходового винта, предотвращающей попадание стружки и дальнейший износ.

Механизм гитары зубчатых колес оснащен металлическими шестернями, обладающими большим ресурсом и повышенной износостойкостью

Направляющие станины прошли закалку токами высокой частоты (ТВЧ)

На торце крышки шпиндельной бабки расположена таблица выбора режимов резания

Станок обладает компактными размерами

Стандартная комплектация:

- Трехкулачковый патрон Ø 100 мм;

- Набор сменных шестерён для нарезания резьбы;

- 4-х позиционный резцедержатель;

- 12-ти позиционный резьбоуказатель;

- Обратные кулачки;

- Упорный центр MK-2;

- Защитный экран патрона;

- Защитная задняя стенка;

- Поддон для сбора стружки.

| Техническая характеристика Токарного винторезного станка CDS6250B/1000 | ||

| Электропитание | ||

| Мощность двигателя шпинделя | 7,5 кВт (опция: 11 кВт) | |

| Станочные данные | ||

| Диаметр обработки над станиной | 500 мм | |

| Диаметр обработки над суппортом | 290 мм | |

| Диаметр обработки в выемке станины | 760 мм | |

| Длина выемки станины | 280 мм | |

| Межцентровое расстояние | 1000 мм | |

| Ширина станины | 394 мм | |

| Максимальный вес обрабатываемой заготовки | 300 кг | |

| Шпиндель | ||

| Число оборотов шпинделя | 26 — 2000 об/мин | |

| Количество скоростей шпинделя | 16 | |

| Проходное отверстие шпинделя | 82 мм (опция: 105 мм) | |

| Фланец шпинделя | Camlock D8 (DIN 55029, ISO 702/II) | |

| Внутренний конус шпинделя | метрический 90 мм (1:20) | |

| Крутящий момент шпинделя | 2370 Нм | |

| Подачи и резьбы | ||

| Продольная подача (45 подач) | 0,044 — 1,48 мм/об | |

| Поперечная подача (45 подач) | 0,022 — 0,74 мм/об | |

| Быстрый ход в продольном направлении | 4200 мм/мин | |

| Быстрый ход в поперечном направлении | 2100 мм/мин | |

| Пределы шага нарезаемых метрических резьб (73 шага) | 0,35 — 80 мм | |

| Пределы шага нарезаемых дюймовых резьб (47 шагов) | 80 — 7/16 ниток/дюйм | |

| Пределы шага нарезаемых модульных резьб (45 шагов) | модуль 0,2 — 40 | |

| Пределы шага нарезаемых питчевых резьб (47 шагов) | 160 — 7/8 DP | |

| Диаметр / шаг продольного ходового винта | 40 / 12 мм | |

| Резцедержатель | ||

| Размер державки резца | 25 х 25 мм | |

| Угол поворота верхней каретки суппорта | ± 45° | |

| Ход верхней каретки суппорта | 130 мм | |

| Ход поперечной каретки суппорта | 348 мм | |

| Задняя бабка | ||

| Конус пиноли задней бабки | МК5 | |

| Диаметр пиноли задней бабки | 75 мм | |

| Ход пиноли задней бабки | 150 мм | |

| Поперечное перемещение задней бабки | ± 15 мм | |

| Габаритные размеры | ||

| Длина | 2600 мм | |

| Ширина х Высота | 1230 х 1440 мм | |

| Масса станка | 2170 кг | |

| Марка:

В нашем домашнем магазине есть токарный станок по металлу Jet GBH-1340A с цифровым считывающим устройством (DRO), и мы обсуждали возможность добавления ЧПУ, потому что некоторые типы деталей чрезвычайно сложно изготавливать с высокой точностью без компьютера в драйвере. сиденье.

Этот проект со страниц Make: Magazine. Подпишитесь сегодня!Но мы подошли к проекту с некоторым откладыванием.Изначально мы выбрали контроллер частотно-регулируемого привода (VFD) для шпинделя, шаговых двигателей NEMA 34 и приводов для осей токарного станка на основе того, что мы нашли внутри нашего фрезерного станка Tormach 770. Мы также нашли в Интернете плату управления параллельным ЧПУ. Одним из наших основных соображений в отношении выбранных нами деталей было «дешево», хотя в конечном итоге это будет стоить нам.

Прибыли детали, и мы отложили их примерно на год, в то время как другие проекты имели приоритет, лишь изредка пересматривая этот проект, чтобы провести измерения или подумать, как именно установить степперы.Это был внезапный отказ двигателя шпинделя Jet, который снова привлек внимание к этому проекту. Мы вытащили детали и всерьез приступили к конверсии.

НЕОБХОДИМОЕ ВРЕМЯ:

Много выходных

ТРУДНОСТЬ:

Продвинутый

СТОИМОСТЬ:

2500–2 800 долл. США

МАТЕРИАЛЫ

- Станок струйный металлообрабатывающий с цифровым считыванием (УЦИ)

- 3-х фазный мотор Marathon # 145THFR5329, 500 $, для замены сгоревшего шпиндельного мотора

- Контроллер двигателя с частотно-регулируемым приводом (VFD) Emerson Commander SK, 450 долл. США

- Плата управления ЧПУ, параллельный порт, например, многофункциональная плата ЧПУ C11G, 68 долларов США, CNC4PC.com

- Шаговые двигатели, NEMA 34 (2) для осей X и Z, модель 34HS38-3008S, 110 долларов США за штуку

- Платы цифрового шагового драйвера (2) GeckoDrive G213V, 150 долларов США за штуку Компьютер

- , работающий под управлением Linux, программное обеспечение ЧПУ, которое можно бесплатно загрузить с linuxcnc.org. Мы использовали древнюю машину Pentium 4.

- Roxburgh EMC фильтр для шумоподавления

- Шарико-винтовая передача, 40 ″, с шариковой гайкой $ 225

- Подшипники упорные (4)

- Пользовательские крепления двигателя (2) из нержавеющей стали и алюминия на нашем стане с ЧПУ Tormach 770

- Балочные муфты (2), также известные как муфты гибких валов, от 5 до 50 долларов на Amazon в зависимости от размера

- Блок управления, сталь, 24 ″ × 16 ″ × 10 ″

- Выключатели питания, защитного отключения и т. Д.

- Провод: 12ga, 14ga и 22ga

- Реле, переключатели и т. Д., Бывшие в употреблении от неиспользуемых частей токарного станка

ИНСТРУМЕНТЫ

- Фрезы с ЧПУ, концевые фрезы, расточные оправки, токарные инструменты для обработки опор двигателя

- Сверло, отвертки, гаечные ключи, устройства для зачистки проводов, щипцы для обжима и т. Д.

- Паяльник и припой

Преобразование ЧПУ состоит из трех основных частей. Это: (1) модификация самой машины, (2) конструкция блока управления и (3) установка и настройка управляющего ПК.

Плата параллельного управления / интерфейсная карта.МОДИФИКАЦИЯ СТАНКА, ЧАСТЬ ПЕРВАЯ

Наш токарный станок по металлу 40 дюймов, предварительная переоборудование.Наш токарный станок имеет поворотный механизм 13 дюймов и длинную ось 40 дюймов. Скорость вращения шпинделя обычно регулируется через редуктор за шпинделем, приводимый в действие однофазным двигателем 230 В. Никаких изменений в передаче не потребовалось; мы просто выбрали оптимальную настройку передачи, и под ЧПУ скорость будет контролироваться контроллером VFD. Неисправность оригинального однофазного двигателя была на самом деле удачей, потому что замена его трехфазным двигателем обеспечила больший контроль и позволила достичь максимальной скорости почти вдвое большей, чем 1750 об / мин, которые мог выдержать оригинальный двигатель.Лучше всего то, что частотно-регулируемый привод смог преобразовать 220 В из однофазного в трехфазное. Оригинальный электрический блок управления был удален с задней части токарного станка, а некоторые управляющие реле и другие части были разобраны для использования в новом блоке управления.

Фрезеруется первая опора двигателя оси Z.Каретка, в которой удерживаются режущие инструменты, имела два варианта управления движением по оси Z. (На токарном станке ось Z направлена влево-вправо, а ось X управляет диаметром.) Есть основной ходовой винт для резания общего назначения и второй ходовой винт, который вращается синхронно со шпинделем для нарезания резьбы.Оба они приводятся в действие одной и той же коробкой передач и используются для перемещения каретки с помощью рычагов управления на самой каретке. Мы решили удалить ходовой винт нарезания резьбы и стержень, который управлял первичным ходовым винтом. Это позволило бы нам приводить в движение первичный ходовой винт через шаговый двигатель, установленный на противоположном конце и прикрепленный ремнем и шкивами. Первичный ходовой винт совершил чуть более 50 оборотов, чтобы переместить каретку на 1 дюйм, и мы надеялись, что это обеспечит некоторую степень точности управления.

Первая попытка привода двигателя по оси Z.Используя фрезерный станок с ЧПУ, мы изготовили опору двигателя, которая крепится болтами к токарному станку на вертлюге, почти так же, как генератор в автомобиле устанавливается для натяжения ремня.

Замена поперечных суппортов: Оригинальная рукоятка оси X.Для оси X, также известной как поперечный суппорт, очевидным выбором был прямой привод от шагового двигателя. Мы сняли рукоятки со станка и фрезеровали еще одно алюминиевое крепление. Ходовой винт был прикреплен к шаговому двигателю с помощью балочной муфты для снятия напряжения.

Мотор с поперечным суппортом в сборе: новый шаговый двигатель по оси X.В заднюю бабку токарного станка доработок не производилось. Это будет оставаться под ручным управлением, пока компьютер выполняет тяжелую работу по осям X и Z.

КОНСТРУКЦИЯ БЛОКА УПРАВЛЕНИЯ

Первоначальный блок управления Jet был слишком мал, чтобы вместить все компоненты, необходимые для управления токарным станком, поэтому мы нашли в сети коробку 24 ″ × 16 ″ × 10 ″, которая подошла бы ко всему. Возможно, глубина в 10 дюймов была излишней, но на боковой стороне корпуса оставалось достаточно места для установки охлаждающих вентиляторов и переключателей.И он был достаточно прочным, чтобы при установке на токарном станке мог поддерживать монитор и стоять.

Выкладка контрольных частей.Мы установили компоненты на алюминиевый лист толщиной 1/8 дюйма, который можно было вынуть из коробки для облегчения доступа и который также мог бы служить радиатором. В алюминии и задней части коробки были вырезаны отверстия для набора ручных органов управления шпинделем.

Проводка в процессе.Были добавлены кабельные каналы с открытыми пазами, чтобы провода не спутывались.

Тщательно промаркированный переход.На протяжении всего процесса в Visio поддерживалась схема, в которой все соединения были тщательно пронумерованы, а провода были помечены на обоих концах, чтобы они соответствовали друг другу.

Блок управления в сборе (с головой Стэна внутри)

Блок управления в сборе, первое тестирование.

Всего на сборку блока управления ушло около 60 часов.

НАСТРОЙКА УПРАВЛЯЮЩЕГО ПК

Хотя многие проекты с ЧПУ используют параллельный порт для управления станком, они часто не используют новейшее и лучшее аппаратное обеспечение ПК.Во-первых, многие современные ПК не имеют параллельных портов, но также многие современные процессоры имеют оптимизацию, которая делает их очень хорошими при работе с программным обеспечением, но очень плохими при прямом изменении битов портов ввода-вывода для чувствительного ко времени управления оборудованием. Это не проблема для ПК, управляющего принтером, потому что USB избавил от тяжелой работы, но, по нашему опыту работы с фрезерным станком с ЧПУ, неправильная конфигурация оборудования / программного обеспечения может привести к сокращению на десятки тысячных долей от того, что G-код попросил о.

К счастью, в основных вариантах программного обеспечения ЧПУ есть списки компьютеров, которые были протестированы, поэтому требуется меньше догадок.Мы выбрали старый Dell Optiplex с процессором Pentium 4 под управлением LinuxCNC. Мы смогли купить два из них (так что у нас был запасной) по 30 долларов за штуку в местном магазине переработанных компьютеров.

LinuxCNC предлагает очень эффективный набор опций управления и хорошо поддерживается сообществом преданных компьютерных фанатов. Следуя инструкциям с веб-сайта, установка LinuxCNC была простой и хорошо работала на нашем древнем ПК. Используя их программу StepConf, мы смогли настроить отдельные выводы параллельного порта так, как нам хотелось.Мы обнаружили, что было бы целесообразно установить LinuxCNC до того, как мы купим какое-либо из наших управляющих устройств. У них были конфигурации по умолчанию для нескольких различных типов оборудования, о некоторых из которых мы не знали, когда делали наши первоначальные покупки.

Это не заняло много времени, и наша параллельная панель управления загоралась, как рождественская елка, когда мы нажимали кнопки. Волшебный дым не выходил. Мы должны были быть золотыми. Вместо этого ничего не работало.

ДЕШЕВЫЕ ЗАПЧАСТИ ВЕРНУТЬСЯ НА УКЛЮЧЕНИЕ

Возможно, будет несправедливо сказать, что ничего не работало.Были намеки на то, что кое-что было почти правильным. Один из шаговых двигателей издавал один звук, когда мы приказывали ему повернуться. Светодиод на одном из драйверов шагового двигателя будет оставаться зеленым до этого момента, а затем станет красным. Другой шаговый водитель демонстративно покраснел, как только было подано питание, и сидел, глядя на нас, как

глаз Саурона.

Мы проверили всю проводку. Мы сравнили нашу установку с тем, как был подключен Тормах; нет проблем. Когда мы позаимствовали осциллограф, чтобы проверить выход нашей платы управления ЧПУ, мы обнаружили первую проблему: напряжение выходного сигнала поднималось только до половины уровня, требуемого для шаговых драйверов.Наша плата управления за 20 долларов была мусором. Мы решили немного ослабить кошелек и нашли доску за 99 долларов на другом сайте. Когда он прибыл, он имел другой веб-сайт: CNC4PC.com. Кроме того, это было шесть аппаратных ревизий, устаревших по сравнению с их новейшим предложением. Он действительно обеспечивал нужные уровни напряжения, поэтому мы назвали это «извлеченным уроком» и надеялись, что степперы могут работать лучше. Они не.

Ранее я упоминал, что многое из того, что мы помещаем в наш собственный блок управления, основано на том, что мы нашли на нашем заводе.Эти шаговые приводы были той же модели MA860H, что и мельница, поэтому с видением счетов за ремонт мельницы в наших головах мы начали заменять подозрительные детали на мельницу. Шаговые двигатели были первыми, и, к нашему большому облегчению, оба работали отлично. Следующими пошли драйверы шагового двигателя, и ни один из них не работал. Глаз Саурона продолжал насмехаться над нами. Подозревая, что это могла быть наша вина, мы заказали новую пару такой же модели. Оба они тоже были мертвы по прибытии. Один вообще не работал бы на мельнице, а другой вращался бы, но только в одном направлении.Ясно, что эти драйверы не были надежным решением.

Водитель Франкенштейна: новые приводы GeckoDrives, установленные в туше неисправного водителя.Дополнительные онлайн-исследования наконец-то привели нас к GeckoDrive, и мы очень счастливы. Эти платы работали хорошо, когда мы их подключили в первый раз, и оба модуля Gecko вместе уместились в том же пространстве, что и один из более ранних, более дешевых драйверов. При требуемом напряжении GeckoDrives потребуется радиатор (не входит в комплект). Более дешевые драйверы включали в себя большой радиатор и вентилятор, и поскольку вентилятор был той частью этого драйвера, которая работала надежно, мы нашли большое удовлетворение, установив GeckoDrives в выдолбленный каркас мертвого драйвера.Это решило сразу две проблемы.

Детали управления собраны, пока не в корпусе.Новая плата параллельного управления была намного больше оригинальной, и теперь мы могли установить ее в пространстве, оставленном одним из оригинальных шаговых драйверов.

Одно замечание о шаговых драйверах: они бывают аналоговыми и цифровыми. На YouTube вы найдете видео, в которых сравнивается их поведение. Это показывает, и мы согласны с тем, что цифровые драйверы обеспечивают более плавную и тихую работу шагового двигателя. Они кажутся стоящими добавленной цены.

СОСТАВЛЯЕМ ВСЕ ВМЕСТЕ

Все детали были на своих местах. Мы могли управлять шаговыми двигателями с помощью кнопок пользовательского интерфейса или инструкций G-кода, а с помощью элементарного присоединения двигателей к ходовым винтам мы могли перемещать каретку по обеим осям.

Мы не знали точного отношения вращения ходового винта к поперечному перемещению, поэтому потребовалось немного проб и ошибок, чтобы найти правильные настройки в программе LinuxCNC StepConf. StepConf запрашивает несколько значений: количество шагов двигателя на оборот, микрошаг привода, соотношение зубьев шкива и шаг ходового винта.Если вы не уверены в этих значениях, обратите внимание, что они просто умножаются на одно значение, которое означает «шаги на дюйм». Если вы установите для всех этих значений, кроме одного, значение 1 (не имеет значения, какое именно), вы получите оставшееся значение, которое будет большим числом, которое можно настроить с большой точностью. Процесс, которому мы следовали:

- Переместите каретку примерно в известное положение, двигаясь слева направо. В пользовательском интерфейсе ЧПУ сбросьте смещения, чтобы положение было 0 .

- Измерьте положение каретки.

- Используя G-код, переместите каретку на 1 дюйм вправо, т.е. Z1 .

- Измерьте новое положение каретки и вычислите разницу в дюймах.

- Разделите ваше значение «шагов на дюйм» на пройденное расстояние, чтобы получить новое значение шагов на дюйм. Например, если ваши шаги на дюйм равны 20000 , а вы перемещаетесь на 1,015 ″, ваши новые шаги на дюйм будут равны 20 000 / 1,015 или 19704 .

- Повторяйте до тех пор, пока выдача команды на перемещение на 1 дюйм не приведет к уверенному перемещению на 1 дюйм.

Очень важно, чтобы измерения всегда производились после перемещения каретки в одном и том же направлении, поскольку ходовой винт почти наверняка будет иметь люфт. Если вы измеряете после движения в противоположных направлениях, ваши измерения будут отклоняться до величины люфта.

УЦИ все еще было прикреплено к токарному станку, и это значительно упростило процесс сравнения инструкций на ПК с реальным движением каретки. Следуя нашему процессу, мы должны были прийти к значению шагов на дюйм, которое дало бы стабильные результаты независимо от того, где на оси мы измеряли.Он работал по оси X, но по оси Z измерения менялись на целых 0,012 дюйма в зависимости от того, где они были сняты. Что-то было ужасно неправильно.

МОДИФИКАЦИЯ ТОКАРНОГО СТАНКА,

ЧАСТЬ ВТОРАЯ

Ходовые винты могут быть неточными, но винт должен быть очень плохим, чтобы погрешность увеличивалась и уменьшалась снова и снова более чем на 40 дюймов. Проблема заключалась в том, что помимо головного винта в движении по оси Z участвовали другие шестерни и червячные передачи. Нам нужно было учесть неточности по всему поезду.Люфт оси Z был таким же ужасным. В LinuxCNC есть способы компенсировать это, но для этого потребовалось бы найти ошибку в каждой точке на оси 40 дюймов. Было бы почти невозможно достичь желаемой точности. Зубчатая передача должна уйти.

Измерение места для крепления крепления двигателя оси Z.Прецизионная шарико-винтовая пара может практически устранить люфт за свою цену. Одна компания предложила 3500 долларов за шарико-винт диаметром 40 дюймов. В конце концов, мы купили шарико-винт и гайку за 225 долларов в компании Roton Products в штате Миссури.Потребовалась модификация, чтобы соответствовать подшипникам, которые мы приобрели за 336 долларов в местной шлифовальной мастерской. Шарико-винтовая передача Roton имела люфт в 0,007 дюйма, но, по крайней мере, он был стабильным и легко компенсировался в LinuxCNC.

Наше второе крепление для двигателя оси Z: на полпути через фрезерование, завершено и установлено с помощью шарико-винтовой передачиМы также решили отказаться от ремня и шкивов и создать новое крепление для шарико-винтовой передачи, чтобы мы могли осуществлять прямой привод от шагового двигателя.

Крепление шпиндельной бабки по оси Z.Каждый конец вала удерживается парой упорных подшипников, установленных спина к спине, чтобы исключить движение, но при этом допускать вращение, а сам вал устанавливается с небольшим натяжением между двумя опорами подшипников

Модифицированный токарный станок с новыми моторами, готовыми для шаговых двигателей..

Любому ЧПУ нужны концевые выключатели, чтобы станок мог найти исходное положение для каждой оси.

Монтаж концевого выключателя.К счастью, когда мы разобрали блок ручного управления, мы обнаружили два переключателя мгновенного действия, идеально подходящие для этой цели, поэтому мы установили их в удобном положении для каждого приводного винта.