Механические свойства металлов и сплавов

Широкий сортамент металлопроката, различные марки стали, современные способы производства, новые технологии покрытия и обработки послужили тому, что металлопрокат стал основным материалом для сложных металлоемких конструкций, элементов механизмов, метизов и т.д.

Конструкции из стали эксплуатируются в различных климатических зонах, в агрессивных условиях и подлежат различным нагрузкам. Иногда, ошибочно, качества металла или сплава оценивают исключительно по таким показателям, как твердость, прочность и относительное удлинение.

На самом же деле такой информации совершенно недостаточно для выбора материала максимально соответствующего определенным задачам.

Кроме этих показателей механических свойств, мы рассмотрим самые значимые и выясним, что именно они определяют

Для начала уточним, что механические характеристики определяют работоспособность металла в определенных условиях.

Показатели механических свойств глупо недооценивать, так как обычно они служат определяющими факторами, которые говорят о возможности использование металлов в требуемых условиях работы.

Показатели механических свойств

Основными показателями механических свойств являются значения:

- Прочности.

- Твердости.

- Упругость.

- Вязкость.

- Относительное удлинение.

- Усталость.

- Выносливость.

- Износостойкость.

Умение металлов не разрушаться при влиянии наружных сил, описывется значением прочности. Учитывая направления сил дифференцируют прочность на растяжение, сжатие, изгиб.

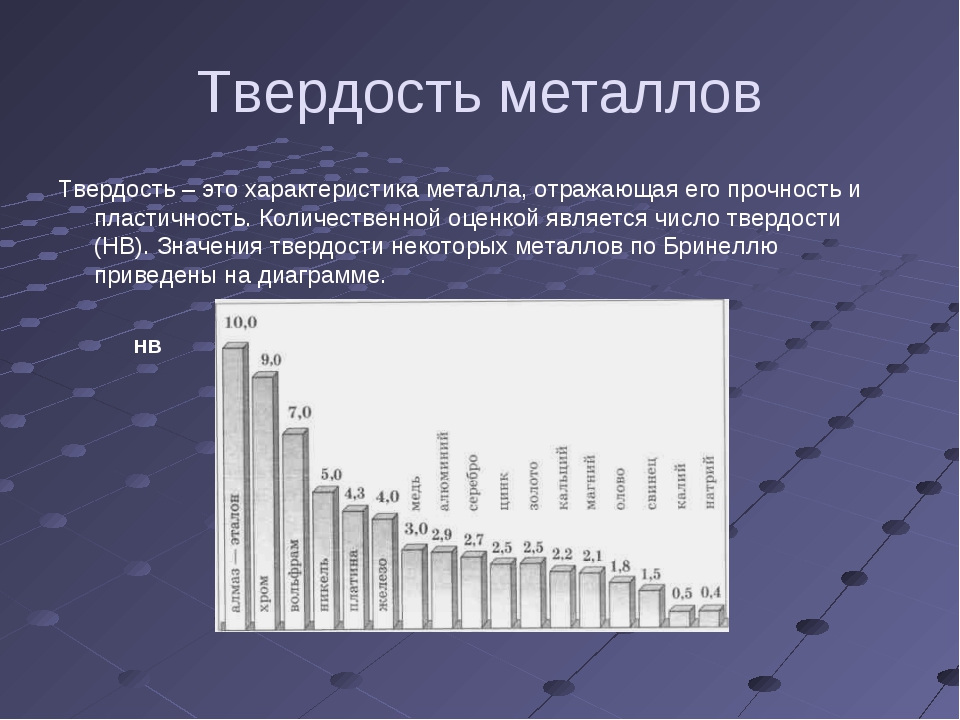

Твердость характеризует сопротивление металла прохождению в него иного тела. Под влиянием внешних сил металл может менять свои формы и размеры, иными словами -деформироваться.

Упругая деформация пропадает вследствии окончания воздействия силы, а пластическая (остаточная) остаются в металле.

Такое качество, как упругость определяет возможность металла упруго деформироваться, а пластичность- пластично деформироваться.

Такие свойства присущи металлу, подвергающемуся воздействию постепенно приложенных или медленно воздействующих сил, характеризуют статические свойства. Но металл может подвергаться воздействию быстро возрастающих, мгновенно приложенных, ударных сил, т.е. динамических нагрузок.

Вязкость— умение металла остаточно деформироваться под ударными нагрузками, не разрушаясь.

Хрупкость наоборот характеризует свойство металла разрушаться под этими нагрузками, без значимых остаточных деформаций.

В производстве деталей машин и механизмов сталь должна обладать определенной прочностью и упругостью и вместе с тем пластичностью и вязкостью, а для изготовления инструментов- твердостью и вязкостью.

Эти свойства проверяются механическими испытаниями:

- испытание на растяжение,

- удар на твердость.

Усталостью называется состояние металла после многократного воздействия нагрузок, менявших свою величину и направление. Сопротивление усталости определяет показатель выносливости.

В различных марках сталей предел выносливости равен примерно половине предела прочности. В цветных металлах он значительно ниже.

Износостойкость характеризует сопротивление металла износу, т.е. уменьшению размеров при трении. Это свойство имеет большое значение для деталей, работающих н износ.

Ниже приведены основные значения механических свойств рядовых стлей

Опубликовано: 03.02.2017

Механические свойства металлов. Механические свойства сталей. Механические свойства сплавов.

Основными механическими свойствами являются прочность, упругость,

вязкость, твердость. Зная механические свойства, конструктор обоснованно выбирает соответствующий материал, обеспечивающий надежность и долговечность конструкций при их минимальной массе. Механические свойства определяют поведение материала при деформации и разрушении от действия внешних нагрузок.

Зная механические свойства, конструктор обоснованно выбирает соответствующий материал, обеспечивающий надежность и долговечность конструкций при их минимальной массе. Механические свойства определяют поведение материала при деформации и разрушении от действия внешних нагрузок.В зависимости от условий нагружения механические свойства могут определяться при:

- Статическом нагружении – нагрузка на образец возрастает медленно и плавно.

- Динамическом нагружении – нагрузка возрастает с большой скоростью, имеет ударный характер.

- Повторно, переменном или циклическим нагружении – нагрузка в процессе испытания многократно изменяется по величине или по величине и направлению.

Для получения сопоставимых результатов образцы и методика проведения механических испытаний регламентированы ГОСТами.

Механические свойства металлов, сталей и сплавов. Прочность.

Испытания проводятся на специальных машинах, которые записывают диаграмму растяжения, выражающую зависимость удлинения образца Δl (мм) от действующей нагрузки Р, то есть Δl = f(P). Но для получения данных по механическим свойствам перестраивают: зависимость относительного удлинения Δl от напряжения δ.

Диаграмма растяжения материала

Рис 1: а – абсолютная, б – относительная; в – схема определения условного предела текучести

Проанализируем процессы, которые происходят в материале образца при увеличении нагрузки: участок оа на диаграмме соответствует упругой деформации материала, когда соблюдается закон Гука. Напряжение, соответствующее упругой предельной деформации в точке а, называется пределом пропорциональности.

Механические свойства металлов, сталей и сплавов. Предел пропорциональности.

Предел пропорциональности (σпц) – максимальное напряжение, до которого сохраняется линейная зависимость между деформацией и напряжением.

При напряжениях выше предела пропорциональности происходит равномерная пластическая деформация (удлинение или сужение сечения). Каждому напряжению соответствует остаточное удлинение, которое получаем проведением из соответствующей точки диаграммы растяжения линии параллельной оа.

Так как практически невозможно установить точку перехода в неупругое состояние, то устанавливают условный предел упругости, – максимальное напряжение, до которого образец получает только упругую деформацию. Считают напряжение, при котором остаточная деформация очень мала (0,005…0,05%). В обозначении указывается значение остаточной деформации (σ0.05).

Механические свойства металлов, сталей и сплавов. Предел текучести.

Предел текучести характеризует сопротивление материала небольшим пластическим деформациям. В зависимости от природы материала используют физический или условный предел текучести.

Физический предел текучести σm – это напряжение, при котором происходит увеличение деформации при постоянной нагрузке (наличие горизонтальной площадки на диаграмме растяжения). Используется для очень пластичных материалов.

Но основная часть металлов и сплавов не имеет площадки текучести.

Условный предел текучести σ0.2 – это напряжение вызывающее остаточную деформацию δ = 0.20%.

Физический или условный предел текучести являются важными расчетными характеристиками материала. Действующие в детали напряжения должны быть ниже предела текучести. Равномерная по всему объему пластическая деформация продолжается до значения предела прочности. В точке в в наиболее слабом месте начинает образовываться шейка – сильное местное утомление образца.

Механические свойства металлов, сталей и сплавов. Предел прочности.

Предел прочности σв – напряжение, соответствующее максимальной нагрузке, которую выдерживает образец до разрушения (временное сопротивление разрыву).

Образование шейки характерно для пластичных материалов, которые имеют диаграмму растяжения с максимумом. Предел прочности характеризует прочность как сопротивления значительной равномерной пластичной деформации. За точкой В, вследствие развития шейки, нагрузка падает и в точке С происходит разрушение.

Истинное сопротивление разрушению – это максимальное напряжение, которое выдерживает материал в момент, предшествующий разрушению образца (рисунок 2).

Истинное сопротивление разрушению значительно больше предела прочности, так как оно определяется относительно конечной площади поперечного сечения образца.

Истинная диаграмма растяжения

Рис. 2

Fк — конечная площадь поперечного сечения образца.

Истинные напряжения Si определяют как отношение нагрузки к площади поперечного сечения в данный момент времени.

При испытании на растяжение определяются и характеристики пластичности.

Механические свойства металлов, сталей и сплавов. Пластичность.

Пластичность – способность материала к пластической деформации, то есть способность получать остаточное изменение формы и размеров без нарушения сплошности. Это свойство используют при обработке металлов давлением.

Характеристики:

- относительное удлинение:

lо и lк – начальная и конечная длина образца;

Δlост – абсолютное удлинение образца, определяется измерением образца после разрыва.

- относительное сужение:

Fо – начальная площадь поперечного сечения;

Fк – площадь поперечного сечения в шейке после разрыва.

Относительное сужение более точно характеризует пластичность и служит технологической характеристикой при листовой штамповке.

Пластичные материалы более надежны в работе, так как для них меньше вероятность опасного хрупкого разрушения.

Основные свойства металлов — Металлы

Основные свойства металлов

Категория:

Металлы

Основные свойства металлов

Свойства металлов делятся на физические, химические, механические и технологические.

К физическим свойствам относятся: цвет, удельный вес, плавкость, электропроводность, магнитные свойства, теплопроводность, теплоемкость, расширяемость при нагревании.

К химическим — окнсляемость, растворимость и коррозионная стойкость.

К механическим — прочность, твердость, упругость, вязкость, пластичность.

К технологическим — прокаливаемость, жидкотекучесть, ковкость, свариваемость, обрабатываемость резанием.

Дадим краткие определения механическим свойствам.

Прочностью металла называется его способность сопротивляться действию внешних сил, не разрушаясь.

Твердостью называется способность тела противостоять проникновению в него другого, более твердого тела.

Упругость — свойство металла восстанавливать свою форму после прекращения действия внешних сил, вызвавших изменение формы (деформацию).

Вязкостью называется способность металла оказывать сопротивление быстро возрастающим (ударным) внешним силам. Вязкость — свойство обратное хрупкости.

Пластичностью называется свойство металла деформироваться без разрушения под действием внешних сил и сохранять новую форму после прекращения действия сил. Пластичность—свойство обратное упругости.

Современными методами испытания металлов являются механические испытания, химический анализ, спектральный анализ, металлографический и рентгенографический анализы, технологические пробы, дефектоскопия. Эти испытания дают возможность получить представление о природе металлов, их строении, составе и свойствах, а также определить доброкачественность готовых изделий.

Механические испытания имеют важнейшее значение в промышленности.

Детали машин, механизмов и сооружений работают под нагрузками. Нагрузки на детали бывают различных видов: одни детали нагружены постоянно действующей в одном направлении силой, другие подвержены ударам, у третьих силы более или менее часто изменяются по своей величине и направлению. Некоторые детали машин подвергаются нагрузкам при повышенных температурах, при действии коррозии и т. п.; такие детали работают ,3 сложных условиях.

В соответствии с этим разработаны различные методы испытаний металлов, с помощью которых определяют механические свойства.

Наиболее распространенными испытаниями являются статическое растяжение, динамические испытания и испытания на твердость.

Статическими называются такие испытания, при которых испытуемый металл подвергают воздействию постоянной силы или силы, возрастающей весьма медленно.

Динамическими называют такие испытания, при которых испытуемый металл подвергают воздействию удара или силы, возрастающей весьма быстро,

Кроме того, в ряде случаев, производятся испытания на усталость, ползучесть и износ, которые дают более полное представление о свойствах металлов.

Механические свойства. Первое требование, предъявляемое ко всякому изделию,—это достаточная прочность.

Металлы обладают более высокой прочностью по сравнению с другими материалами, поэтому нагруженные детали машин, механизмов и сооружений обычно изготовляются из металлов.

Многие изделия, кроме общей прочности, должны обладать еще особыми свойствами, характерными для работы данного изделия. Например, режущие инструменты должны обладать высокой твердостью. Для изготовления режущих и других инструментов применяются инструментальные стали и сплавы.

Для изготовления рессор и пружин применяются специальные стали и сплавы, обладающие высокой упругостью.

Вязкие металлы применяются в тех случаях, когда детали при работе подвергаются ударной нагрузке.

Пластичность металлов дает возможность производить их обработку давлением (ковать, прокатывать).

Физические свойства. В авиа-, авто- и вагоностроении вес деталей часто является важнейшей характеристикой, поэтому сплавы алюминия и магния являются здесь особенно полезными. Удельная прочность (отношение предела прочности к удельному весу) для некоторых, например алюминиевых сплавов выше, чем для мягкой стали.

Плавкость используется для получения отливок путем заливки расплавленного металла в формы. Легкоплавкие металлы (например, свинец) применяются в качестве закалочной среды для стали. Некоторые сложные сплавы имеют столь низкую температуру плавления, что расплавляются в горячей воде. Такие сплавы применяются для отливки типографских матриц, в приборах, служащих для предохранения от пожаров, и т. п.

Металлы с высокой электропроводностью используются в электромашиностроении, для устройства линий электропередачи, а сплавы с высоким электросопротивлением— для ламп накаливания электронагревательных приборов.

Магнитные свойства металлов играют первостепенную роль в электромашиностроении (динамомашины, электродвигатели, трансформаторы), в электроприборостроении (телефонные и телеграфные аппараты) и т. д.

Теплопроводность металлов дает возможность производить их равномерный нагрев для обработки давлением, термической обработки; она обеспечивает также возможность пайки металлов, их сварки и т. п.

Некоторые сплавы металлов имеют коэффициент линейного расширения близкий к нулю; такие сплавы применяются для изготовления точных приборов, радиоламп и пр. Расширение металлов должно приниматься во внимание при постройке длинных сооружений, например мостов. Нужно также учитывать, что две детали, изготовленные из металлов с различным коэффициентом расширения и скрепленные между собой, при нагревании могут дать изгиб и даже разрушение.

Химические свойства. Коррозионная стойкость особенно важна для изделий, работающих в сильно окисленных средах (колосниковые решетки, детали машин химической промышленности). Для достижения высокой коррозионной стойкости производят специальные нержавеющие, кислотостойкие и жаропрочные стали, а также применяют защитные покрытия для изделий.

Технологические свойства. Технологические свойства имеют весьма важное значение при производстве тех или иных технологических операций.

—

Все материалы обладают рядом свойств, которые различаются как физические, механические, химические и технологические.

К физическим свойствам металлов относят удельный вес, температуру плавления, цвет,.электропроводность, теплопроводность, теплоемкость, расширяемость при нагревании, магнитные свойства и некоторые другие. В зависимости от условий работы или эксплуатации деталей некоторые из этих свойств приобретают решающее значение и служат основанием для выбора материала при изготовлении и использовании детали. Например, удельный вес и прочность — важные качества для материала в самолетостроении, где нужны легкие и прочные детали. Температура плавления имеет большое значение для деталей, работающих при высоких температурах, например нити накаливания в электрических лампах, футеровка плавильных печей и т. п. Поэтому детали самолета изготовляют из сплавов алюминия и магния, а для изготовления нитей накаливания употребляется вольфрам и т. д.

Из химических свойств металлов главным образом важна коррозионная стойкость, а также окисляемость и растворимость.

Очень важную роль в определении пригодности металла как материала для деталей машин и механизмов играют его механические свойства.

Механические свойства: прочность, твердость, упругость, пластичность, вязкость и хрупкость.

Прочность — способность материала сопротивляться воздействию сил, не разрушаясь и не изменяя допустимой формы.

Примером прочного материала служит сталь. Стальные изделия с трудом разрушаются и изменяют форму. В противоположность стали ртуть не обладает прочностью. При обычной температуре она находится в жидком состоянии и не сохраняет формы.

Твердость — способность материала противостоять проникновению в него другого, более твердого тела. Самым твердым из известных нам веществ является алмаз. Высокой твердостью обладают различные сорта стали и так называемые твердые сплавы. Твердость — главнейшее свойство материалов, из которых изготовляют режущие инструменты.

Высокой твердостью обладают различные сорта стали и так называемые твердые сплавы. Твердость — главнейшее свойство материалов, из которых изготовляют режущие инструменты.

Упругость — способность тела восстанавливать свою первоначальную форму после прекращения действия сил, вызвавших это изменение. Примером упругого тела может служить стальная пружина, которая после прекращения сил воздействия восстанавливает свою прежнюю форму.

Пластичность — способность материала изменять свою форму под воздействием сил не разрушаясь и не восстанавливать прежней формы после прекращения действия сил. Примером пластичного металла может служить свинец. Это качество по своей сущности противоположно упругости.

Вязкость — способность материала выдерживать механические воздействия (удары) не разрушаясь. Очень вязка, например, малоуглеродистая сталь, употребляемая для неответственных деталей.

Хрупкость — качество, противоположное вязкости, способность тела легко разрушаться при механических воздействиях (ударах). Примером хрупкого металла является чугун.

Технологические свойства металлов и сплавов представляют собой сочетание различных механических и физических свойств, проявляющихся в процессах изготовления деталей машин.

К технологическим свойствам металла относятся возможность обработки резанием, литьем, прокаткой, ковкой, волочением, способность свариваться и подвергаться термообработке.

Для определения свойств металлов и сплавов пользуются:

а) механическими испытаниями, которыми устанавливают их прочность, твердость, упругость, пластичность, вязкость и хрупкость;

б) физическими измерениями удельного веса, температуры плавления, тепла и электропроводности;

в) химическим анализом, который определяет качественный и количественный состав сплава;

г) металлографическим- анализом, позволяющим получить данные о структуре и свойствах металла с помощью микроскопа и рентгеновского аппарата;

д) технологическими пробами, дающими возможность определить пригодность металла для данного вида обработки.

Реклама:

Читать далее:

Испытания на растяжение

Статьи по теме:

Механические и технологические свойства металла

Металлы являются категорией химических элементов, которым присущи специфические физические, химические, механические, а также технологические свойства.

Для того чтобы определить механические свойства металлов, специалисты проводят механические испытания. Именно это позволяет им выявить твердость, прочность, вязкость металла, а также другие механические свойства этого материала. Чтобы определить механические свойства металла, необходимо взять технологические пробы для определения видов обработки для конкретного металла.

Механические свойства металлов

Металлы обладают целым рядом механических свойств:

- твердость металла

Твердость металла представляет собой его способность препятствовать проникновению в материал другого более твердого вещества. Твердость определяется благодаря специальной минералогической шкале Мосса. Специалисты отмечают, что практически все металлы находятся в твердом состоянии. Исключением являются ртуть, галлий, цезий и франций.

- прочность металла

Это свойство, которое определяет степень разрушения металла при воздействии на него физически или механически. Металлическим сплавом, который почти не деформируется при воздействии и отличается своей прочностью, является сталь. Самым непрочным металлом является ртуть.

- вязкость металла

Считается, что чем больше металл сопротивляется при увеличивающихся ударных нагрузках, тем более он вязок.

- хрупкость металла

Это свойство противоположно вязкости. Определяется в том случае, когда металл можно разрушить с применением силы. Самым хрупким металлом считается чугун.

- пластичность металла

Наиболее ярким примером пластичного металла является чугун. Чем большие нагрузки выдерживает металл, при этом, не разрушаясь и сохраняя придаваемую форму после того, как воздействие на материал прекратилось, тем больше металл пластичен.

Чем большие нагрузки выдерживает металл, при этом, не разрушаясь и сохраняя придаваемую форму после того, как воздействие на материал прекратилось, тем больше металл пластичен.

- упругость металла

Это свойство превращает собой способность металла возвращать свой первоначальный вид после воздействия на материал внешними силами. Упругость является важным качеством при изготовлении стальных пружин, которые должны возвращать свою форму после их растяжки.

Технологические свойства металла

Технологические свойства металла определяются изменениями механических и физических свойств металла. Это происходит в зависимости от обработки металла резанием, литьем, ковкой и другими способами. Каковы же технологические свойства металла?

- ковкость металла

Представляет собой способность металла к деформации.

- прокаливаемость металла

Это свойство определяется во время закалки металла и обуславливается тем, чем глубже металл можно закалить, тем большей прокаливаемостью он обладает.

- свариваемость металла

Это свойство способно выявиться при соединении двух металлических частей посредством их сварки.

- текучесть металла

Текучесть представляет собой способность металла в жидком состоянии растекаться, заполняя определенную форму.

Где купить металлопрокат?

Купить металлопрокат в Санкт-Петербурге и в Москве дешево можно в компании Оптовые базы. Более того, на сайте компании Вы сможете выбрать необходимый вид металла, обратившись в Каталог металлопроката.

Чтобы оформить заказ, достаточно позвонить по телефону, указанному на сайте компании, или отправить заявку по Интернету.

Свойства металлов и их сплавов

Цели:

- Образовательные: Способствовать

запоминанию основной терминологии, формированию

представления о металлах, их свойствах и области

применения.

- Развивающие: Способствовать формированию и развитию познавательного интереса учащихся к предмету.

- Воспитательные: Способствовать формированию и развитию нравственных, эстетических, экономических качеств личности.

Тип урока: комбинированный.

Формы организации учащихся на уроке: фронтальная и групповая работа.

Методы обучения: проблемное изложение, практическая работа.

Методическое оснащение урока:

- Наглядные пособия: презентация “Свойства металлов и сплавов”, образцы металлов и сплавов.

- Раздаточный материал: комплекты металлов и сплавов (для работы в группах).

Оборудование: Ноутбук, проектор, верстаки универсальные.

Межпредметные связи: Окружающий мир.

Ход урока

Организационный момент (3 мин.)

- Приветствие учащихся

- Проверка посещаемости и готовности к уроку.

- Домашнее задание: записи в тетради, исследовательская работа в тетради “Металлургия в древности”.

- Организация рабочего места: распределение по группам (с учетом возможностей и способностей учащихся).

Мотивация учебной деятельности (5 мин.)

За время обучения в школе вы узнали много нового.

Вопрос: Давайте попробуем перечислить что вы узнали в 6 классе.

Ответы обучающихся.

На уроках технологии мы изучили технологию

обработки древесины и металла, научились

работать инструментами для их обработки. Мы

теперь можем пилить, строгать, наносить разметку,

сверлить править и гнуть металл, обрабатывать

его. Но что общего между металлом и древесиной? А

чем они различаются между собой? Почему в

современном обществе металл стал более

распространённым чем древесина.

Вопрос: давайте попробуем вспомнить где металл заменил древесину?

Ответы обучающихся.

Вопрос: Скажите, а что нам необходимо для того знать чтобы была возможна замена одного материала другим?

Ответы обучающихся.

Вот поэтому сегодня мы и познакомимся со свойства металлов и их сплавов. (сообщение темы и цели урока).

Демонстрация презентации (слайд №1)

III. Активизация познавательной деятельности обучающихся (10 мин.)

Учащиеся, работая в группах, получают задание: перечислить изделия изготовленные из различных металлов и сплавов.. Учитывается количество названных изделий с указанием материала его изготовления. Проверка проводится поочередным названием изделий. Победившая группа получает дополнительный бал к итоговой оценке.

IV. Теоретическая часть (22 мин .)

Изложение программного материала.

Учитель: Сейчас мы перечислили изделия и материалы из которых они были изготовлены. А как вы думаете почему в одних изделия были применены цветные металлы, в других сплавы? И почему наиболее распространены черные сплавы.

Ответы обучающихся.

Учитель: Попробуем разобраться в этом.

Свойство – сторона предмета, которая обусловливает его различие или сходство с другими предметами и обнаруживается в его отношении к ним.

- Физические — отличительные стороны материалов, которые проявляются при взаимодействии их с окружающей средой.

- Механические — отличительные стороны материалов, которые проявляются в способности сопротивляться воздействию внешних механических усилий.

- Технологические — способность материалов подвергаться обработке.

- Химические — способность материалов

взаимодействовать с окружающей средой при

различных температурах (окисляемость,

растворимость, коррозионная стойкость и др.

)

)

(слайд №2)

- Термины “физический” и “механический” происходят от греческих слов, означающих соответственно “природа” и “орудие, машина”.

- Термин “химический” произошёл от древнелатинского слова “алхимия” (наука о веществах и их превращениях). (слайд №3)

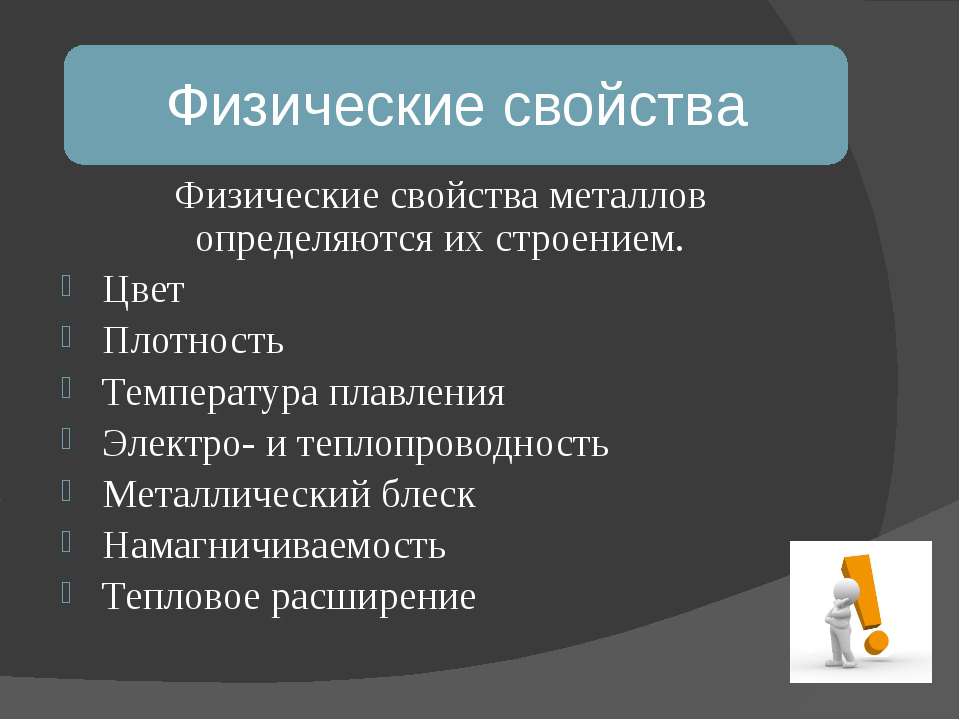

Физические свойства (слайд №4 )

Учитель: Какими свойствами обладает древесина и металлы? Давайте попробуем их найти.

Ответы обучающихся.

Работа проводится с помощью интерактивной доски, где учащимся предлагают, определить какими физическими свойствами обладают металлы и древесина (соединить при помощи маркера)

Правильные ответы на слайде №5.

Рассмотрим более подробно физические свойства металлов и их сплавов (слайд №6 )

| Цвет | Способность материалов вызывать определенные зрительные ощущения. |

| Блеск | Способность материалов отражать свет |

| Плотность | Количество массы материала в единице объёма (измеряется в кг/м 3, гр/см 3) |

| Теплопроводность | Способность материалов передавать теплоту от более нагретых частей тела к менее нагретым. |

| Электропроводность | Способность материалов проводить электрический ток. |

| Температура плавления | Тепловое состояние металлов и сплавов, при котором они из твердых становятся жидкими. |

| Тепловое расширение | Увеличение размеров (объёма) металлов и сплавов при нагревании |

| Намагничиваемость | Способность материалов и сплавов

намагничиваться под действием магнитного поля. |

Высокой плотностью обладает свинец ( плотнее железа в 1.43 раза), низкой- магний и алюминий ( плотность по сравнению с железом ниже соответственно в 4,51 и 2,91 раза). Медь плотнее железа в 1,13 раза.

Высокая теплопроводность у меди и алюминия (выше по сравнению с железом соответственно в 7,00 и 3,42 раза), низкая у свинца (ниже чем у железа в 1,66 раза).

Учитель: Какие физические свойства присущи только древесине? Давайте попробуем их найти.

Ответы обучающихся.

Учитель: В ходе ответов были озвучены механические свойства. (слайд №7)

Они учитываются при обработке материалов и их практическом использовании. Показатели механических свойств – предел прочности при растяжении (временное сопротивление) – отношение наибольшей нагрузки на материал к площади его поперечного сечения, измеряется в Па или МПа;

— относительное удлинение – отношение увеличения длины образца после разрыва (при испытаниях на растяжение) к его первоначальной длине (в%).

(слайд №8)

| Прочность | Способность материалов выдерживать нагрузки без разрушения. |

| Твёрдость | Способность материалов сопротивляться проникновению других, более твёрдых тел. |

| Упругость | Способность материалов восстанавливать первоначальную форму после прекращения действия внешних сил. |

| Вязкость | Способность материалов необратимо поглощать энергию при мгновенном на них воздействии. |

| Хрупкость | Способность металлов и сплавов

разрушаться под действием ударных нагрузок. Хрупкость – свойство, обратное вязкости.

Хрупкость – свойство, обратное вязкости. |

| Пластичность | Способность металлов и сплавов изменять свою форму и размеры под действием внешних сил, не разрушаясь, и оставаться в этом состоянии после прекращения действия этих сил. |

Происхождение терминов: Термин “упругость” впервые ввел в употребление великий русский ученый М.В.Ломоносов. Термин “пластичность” происходит от греческого слова, означающего “лепной, скульптурный”.

Учитель: Давай те попробуем определить какие предметы обладают данными свойствами ?

Ответы обучающихся.

Закрепление полученных знаний по разделу механические свойства металлов и сплавов проводится с помощью интерактивной доски (слайд№ 14), где учащимся предлагают, определить какие предметы обладают данными свойствами. ( сортируя предметы при помощи маркера).

Правильные ответы на слайде №15.

Учитель: Ребята, давайте попробуем определить какими технологическими свойствами обладают металлы и их сплавы.

VI. Практическая работа по изучению технологических свойств. (25 минут) (слайд №16)

В данном разделе необходимо объяснить учащимся, с какой целью в стадии выплавки формируют технологические свойства металлов и их сплавов.

Учащиеся работают в группах и заполняют таблицу в процессе ознакомлением с технологическими свойствами пробуют самостоятельно дать определения.

Образец таблицы

| Технологические свойства | Определения | Изделия, в которых используется данное свойство |

Ответы обучающихся.

Демонстрация презентации (слайд 17-21).

Ответы учащихся:

| Ковкость | Свойство металла или сплава получать новую форму под действием удара |

| Жидкотекучесть | Свойство металла в расплавленном состоянии хорошо заполнять литейную форму и получать плотные отливки |

| Обрабатываемость резанием | Свойство металла или сплава подвергаться обработке резанием различными инструментами |

| Свариваемость | Свойство металлов соединяться в пластичном или расплавленном состоянии |

| Коррозионная стойкость | Свойство металлов или сплавов противостоять коррозии |

VI. Контроль усвоения нового теоретического материала (5 мин.)

Учитель: Давайте ребята попробуем теперь подвести итог нашей работы.

Закрепление материала (слайд №28)

- Какие свойства называются “Физическими”?

- Какие свойства называются “Механическими”?

- Какие свойства называются “Химическими”?

- Какие свойства называются “Технологическими”?

- Перечислите основные физические свойства металлов.

- Перечислите основные механические свойства металлов.

- Перечислите основные технологические свойства металлов.

- Как можно повысить коррозионную стойкость металлов?

VII. Заключительный инструктаж (5 мин.)

- Задание на дом:

- Уборка рабочих мест

VIII. Подведение итогов (5 мин.)

Подведение итогов (5 мин.)

- Команде набравшей большее количество баллов выставляю оценки за теоретический материал в журнал.

- Сообщение о достижении цели урока.

- Обратить внимание учащихся на допущенные ошибки, объяснить их причины.

- Отметить наиболее активных учащихся

Свойство металлов и сплавов — технология (мальчики), презентации

презинтация к уроку технологии поможет провести интересный урок

Просмотр содержимого документа

«Свойство металлов и сплавов»

Электронный образовательный ресурс на тему:

Свойство металлов и сплавов 6 класс

учитель Технологии

МБОУ СОШ №1

г. Минеральные Воды

Бакров А.В.

Свойство металлов и сплавов

Физические свойства

Механические свойства

Технологические свойства

Химические

- Термины «физический» и «механический» происходят от греческих слов, означающих соответственно «природа» и «орудие, машина».

- Термин «химический» произошёл от древнелатинского слова «алхимия» (наука о веществах и их превращениях).

Какими свойствами обладает древесина и металлы?

Цвет

Блеск

Влажность

Текстура

Плотность

Плавкость

Электропорводность

Теплопроводность

Проверь себя

Какими свойствами обладает древесина и металлы?

Цвет

Блеск

Влажность

Текстура

Плотность

Плавкость

Электропорводность

Теплопроводность

Физические свойства

Физические свойства металлов определяются их строением.

- Цвет

- Плотность

- Температура плавления

- Электро- и теплопроводность

- Металлический блеск

- Намагничиваемость

- Тепловое расширение

Механические свойства

- Прочность

- Твёрдость

- Упругость

- Вязкость

- Хрупкость

- Пластичность

Механические свойства

- Прочность – способность металла или сплава воспринимать действующие нагрузки не разрушаясь

Механические свойства

- Твердость – свойство материала сопротивляться внедрению в него другого, более твердого материала

Механические свойства

- Упругость — свойство металла или сплава восстанавливать первоначальную форму после устранения внешних сил

Механические свойства

- Вязкость – свойство тел поглощать энергию при ударе

Механические свойства

- Хрупкость — Способность металлов и сплавов разрушаться под действием ударных нагрузок. Хрупкость – свойство, обратное вязкости.

Механические свойства

- Пластичность — способность изменять форму под действие внешних сил не разрушаясь

Определите механические свойства

Прочность

Твердость

Упругость

Вязкость

Пластичность

Проверь себя

Определите механические свойства

Прочность

Твердость

Упругость

Вязкость

Пластичность

Технологические свойства

- Ковкость

- Жидкотекучесть

- Обрабатываемость резанием

- Свариваемость

- Коррозионная стойкость

Технологические свойства

- Ковкость – свойство металла или сплава получать новую форму под действием удара

Технологические свойства

- Жидкотекучесть – свойство металла в расплавленном состоянии хорошо заполнять литейную форму и получать плотные отливки

Технологические свойства

- Обрабатываемость резанием – свойство металла или сплава подвергаться обработке резанием различными инструментами

Технологические свойства

- Свариваемость — свойство металлов соединяться в пластичном или расплавленном состоянии

Технологические свойства

- Коррозионная стойкость – свойство металлов или сплавов противостоять коррозии

Закрепление материала

- Какие свойства называются «Физическими»?

- Какие свойства называются «Механическими»?

- Какие свойства называются «Химическими»?

- Какие свойства называются «Технологическими»?

- Перечислите основные физические свойства металлов.

- Перечислите основные механические свойства металлов.

- Перечислите основные технологические свойства металлов.

- Как можно повысить коррозионную стойкость металлов?

Машиностроительные материалы общие понятия

С помощью знаний, которые накопили многочисленные ученые, занимавшиеся тщательным изучением различных металлов, сплавов, их свойств и особенностей, появилась возможность создавать такие материалы, которые отличаются поистине уникальными свойствами. Они сейчас широко используются при производстве современных машин и оборудования, летательных аппаратов, исследующих космическое пространство и т.п.

Следует заметить, что в химически чистом виде металлы в машиностроении практически не применяются, а используются преимущественно их сплавы. Все они подразделяются на черные и цветные. К черным принято относить железо, а также различные его сплавы с углеродом (чаще всего – с добавление некоторых других химических элементов, называющихся в том случае легирующими), а к цветным – алюминий, медь, олово, свинец и их сплавы.

Одной из причин широкого применения в машиностроении сплавов является то, что процесс получения чистых металлов весьма дорогой и трудоемкий. Кроме того, в подавляющем большинстве случаев сплавы обладают гораздо лучшими характеристиками, чем натуральные металлы в чистом виде. Например, прочность стали существенно выше, чем прочность железа, бронзы и латуни – выше, чем меди, а дюралюминия – чем чистого алюминия. Одним из важных свойств сплавов является пластичность, то есть их свойство деформироваться под воздействием внешних сил, при этом не разрушаясь.

В природе насчитывается несколько десятков металлов, из которых современной промышленностью выпускаются десятки тысяч самых разнообразных сплавов. Их ассортимент и номенклатура постоянно растут, причем некоторые сплавы становятся все более и более популярными, а некоторые перестают использоваться в технике совсем.

Для того чтобы составить более-менее определенную картину того, какими же сплавы бывают в принципе, необходимо составить их классификацию. На сегодняшний день единого их подразделения по типам и видам не существует, однако есть градация по некоторым важным признакам. Самая простая и наиболее очевидная из них основывается на содержании главного компонента. Согласно ей все выделяют:

- Железо и его сплавы с углеродом (чугуны и стали)

- Медь и сплавы на ее основе (латуни и бронзы)

- Никели и сплавы на его основе

- Алюминий и сплавы на его основе (дуралюмины и силумины)

- Магний и сплавы на его основе

- Титан и сплавы на его основе

- Цинк и сплавы на его основе

- Свинец и сплавы на его основе

- Олово и сплавы на его основе

В принципе, этот список ни в коей мере не может быть исчерпывающим, поскольку в него вполне можно включить и все другие металлы, которые есть в таблице Менделеева. На практике железо и его сплавы с углеродом принято называть черными металлами, а отрасль промышленности, которая занимается их производством – черной металлургией. Кроме того, к категории черных металлов относят также марганец, хром, причем по той простой причине, что они в весьма значительных количествах используются именно в черной металлургии в качестве легирующих, реагирующих и раскисляющих элементов при выплавке различных марок сталей и чугунов.

Все другие металлы и их сплавы принято причислять к цветным, а та отрасль металлургии, которая их выпускает, именуется цветной металлургией.

Если металлы и их сплавы классифицировать по такому признаку, как назначение, то их можно подразделить на конструкционные и инструментальные. Конструкционные металлы и сплавы предназначены для того, чтобы с их помощью изготавливать различные детали машин, приборов и механизмов, такие как, например: валы, станины, шестерни, пружины, рычаги, шатуны, сердечники, храповики, обмотки электрических машин и трансформаторов и т. п. В практической деятельности конструктивные металлы и сплавы нередко именуются машиностроительными.

п. В практической деятельности конструктивные металлы и сплавы нередко именуются машиностроительными.

Инструментальные сплавы используются для изготовления различных инструментов, таких, как фрезы, резцы, сверла, метчики, плашки, штампы, молотки, а также разнообразные мерительные инструменты (например, скобы и калибры).

Существует и довольно широко применяется также классификация металлов и сплавов на основе такого признака, как технология получения заготовок из них. В этом отношении все материалы делятся на простые и пригодные для прокатки и ковки (деформируемые). Основным свойством последних является пластичность, то есть способность принимать различную форму, не меняя свою структуру, под влиянием различных механических воздействий. К деформируемым металлам и сплавам относится сталь, дуралюмины, латуни и некоторые марки бронзы. Все остальные сплавы относятся к категории литейных, и из них изготавливают различного рода отливки. Основными свойствами этих сплавов являются небольшая линейная и объемная усадка, высокая текучесть. К наиболее типичным и широко используемым в машиностроении литейным сплавам относятся оловянная бронза, силумины и чугуны. Есть целая категория сплавов, которые являются одновременно и литейными, и деформируемыми (некоторые бронзы и латуни, а также отдельные вида сталей).

Любой сплав состоит из так называемых нужных и ненужных составных частей. Нужными являются те из них, без которых сплав просто не будет иметь ценных свойств, и они называются компонентами. Что касается ненужных составных частей, то их принято называть примесями. В процессе производства различных сплавов компоненты вводятся в них совершенно намеренно и целенаправленно, а что касается примесей, то они – ни что иное, как неизбежно попадающие в готовые продукты элементы шихты, футеровки, топлива и т.п.

Механические свойства металлов и сплавов

Возможность практического использования металлов и их сплавов в различных конструкциях на практике определяется их механическими свойствами. К таковым относятся:

К таковым относятся:

- Деформация

- Напряжение

- Прочность материала

- Предел прочности при растяжении

- Предел текучести

- Предел прочности при изгибе

- Пластичность

- Удельная вязкость

- Твердость

- Износостойкость

Под деформацией подразумевается способность металлов и сплавов изменять свою форму и размеры в результате воздействия на них различных сил. Различают пластические и упругие деформации, причем первые отличаются от вторых тем, что материал сохраняет измененную форму и после того, как на него перестают воздействовать посторонние силы.

Что касается напряжения, то оно представляет собой соотношение нормальной силы к площади поперечного сечения, и выражается в МПа ( кгс / мм2 ). Под прочностью материала понимается его способность противостоять разрушению и пластическим деформациям, а под пределом прочности на растяжение – та наименьшая величина напряжения, при котором без заметного увеличения нагрузки происходит деформация растягиваемого образца.

Предел текучести составляет обычно около 40%-90% предела прочности на разрыв, а предел прочности при изгибе – это максимальное напряжение, которое определяется во время изгиба образца с помощью пресса.

Под пластичностью подразумевается способность материала деформироваться пластически без его разрушения, а под ударной вязкостью – способность без разрушения выдерживать ударные нагрузки. Твердость – это способность материала сопротивляться вдавливанию в его твердого тела, а износостойкость – противостоять разрушению под воздействием трения.

Обзор механических свойств металлов

В металлообрабатывающей промышленности механические свойства играют огромную роль при выборе правильного сплава для каждой работы. В процессе литья и механической обработки, а также в течение срока службы продукта выбранный материал будет подвергаться воздействию многих внешних сил. Производители должны создавать продукты, которые будут работать должным образом на каждом этапе пути. Понимая механические свойства, профессионалы в области производства могут сделать правильный выбор материалов и процессов.

Механические свойства описывают, как материал реагирует на приложенные нагрузки или силы. Эти свойства непостоянны; они меняются в зависимости от температуры и других внешних факторов, поэтому производители должны иметь полное представление об условиях эксплуатации детали, прежде чем рекомендовать соответствующий материал. Основные механические свойства металлов включают:

- Прочность

- Пластичность и пластичность

- Прочность

- Сопротивление усталости

- Твердость

Физические свойства — еще один способ различения металлов.Вы можете узнать больше о физических свойствах в нашем блоге здесь.

Напряжение по сравнению с деформацией

Напряжение и деформация — важные термины при обсуждении механических свойств. Напряжение относится к силе, приложенной к объекту. Деформация относится к степени деформации объекта этим напряжением.

Прочность металлов

Силу можно измерить разными способами, но обычно она показывает, сколько силы может выдержать объект, не сгибаясь и не ломаясь. Отношение прочности к массе является ключевым свойством металлов, поскольку оно сообщает производителям, сколько материала необходимо использовать для удовлетворения конкретных требований к прочности.

Прочность часто измеряется как реакция материала на напряжения или приложенные силы в трех конфигурациях: сжатие , растяжение и сдвиг . Когда материал подвергается сжатию, на него действуют силы в направлении его центральной точки. Обратное верно для натяжения, которое разрывает материал. Сдвиговые силы действуют параллельно друг другу в противоположных направлениях.

Пластичность и ковкость металлов

В то время как прочность может быть хорошим показателем реальных характеристик, производителям необходимо расширять возможности материалов для формирования новых форм.Пластичность и пластичность показывают, насколько легко можно манипулировать материалом без разрушения. Под пластичностью понимается реакция материала на растягивающее напряжение или его способность растягиваться, кататься или выдавливаться без разрушения. Под пластичностью понимается напряжение сжатия, как при сплющивании. Благодаря высокой пластичности алюминия он так широко используется для изготовления тонкой фольги.

Поскольку поведение материала меняется в зависимости от температуры, металл может иметь хорошую пластичность или ковкость при высоких температурах, но плохую пластичность или ковкость при комнатной температуре.Сотни лет назад кузнецы уже знали об этой переменной и нагревали изделия на основе железа до состояния свечения, прежде чем придать им форму.

Прочность: баланс прочности и пластичности

Toughness представляет собой идеальный баланс между прочностью и пластичностью. Самые твердые металлы — это те, которые могут поглощать наибольшее количество энергии перед разрушением. Проще говоря, сложнее всего сломать самые прочные детали.

Сопротивление усталости металлов

В реальных условиях металлические детали часто подвергаются повторяющимся нагрузкам в течение длительного периода времени.Хотя ни одно из этих напряжений, взятых по отдельности, не повлияло бы на прочность, пластичность или вязкость детали, повторение само по себе может привести к отказу. Фактически, по данным ASM International, усталость является причиной примерно 90% механических отказов.

Сопротивление усталости — это мера способности детали подвергаться повторяющимся циклическим нагрузкам без разрушения или постоянной деформации. Значения напряжения, близкие к пределу материала, приведут к более раннему усталостному разрушению по сравнению с более низкими значениями напряжения.Как и другие механические свойства, сопротивление усталости данного сплава зависит от температуры, при которой прикладывается напряжение, а также от других факторов окружающей среды.

Усталостное сопротивление конечной детали зависит не только от состава материала, но и от наличия дефектов. Такие проблемы, как пористость, растрескивание или другие дефекты, возникшие во время производства, могут значительно снизить сопротивление усталости детали. Обзор распространенных дефектов литья и способы их предотвращения можно найти в нашем блоге.

Твердость

Твердость материалов может относиться к характеристикам по ряду параметров, включая сопротивление деформации, сопротивление царапинам или сопротивление резанию. Металлы демонстрируют сильную корреляцию между прочностью на разрыв и твердостью, а твердость стали часто можно повысить, увеличив процентное содержание углерода.

Твердостьможно измерить разными способами, и испытание на твердость по Бринеллю является одним из наиболее распространенных для металлических изделий. Испытание, впервые предложенное в 1900 году, включает вдавливание сферы из карбида или закаленной стали в поверхность измеряемой детали.Полученный отпечаток на поверхности затем измеряется с помощью микроскопа, и число твердости по Бринеллю (BHN) дается как нагрузка, деленная на площадь поверхности отпечатка.

Более твердые сплавы часто хуже обрабатываются, что может создавать препятствия при производстве продукции. Принимая во внимание дизайн с точки зрения технологичности, иногда в целом лучше использовать менее твердый сплав для отливки, особенно если продукт будет подвергаться обширной механической обработке на более позднем этапе.

Выбор правильного сплава на основе механических свойств

В мире производства наиболее важные механические свойства зависят от предполагаемого использования продукта.Поскольку механические свойства меняются в зависимости от окружающей среды, процесс проектирования продукта должен включать в себя тщательный анализ среды, в которой продукт будет работать, включая требования к температуре, влажности и нагрузке. Производители также должны учитывать все процессы формования, которым будет подвергаться материал, прежде чем он станет конечным продуктом. Часто перед инженерами и металлургами стоит задача найти баланс между показателями производительности, такими как прочность, и такими показателями процесса, как обрабатываемость.

Процесс APQP может гарантировать, что все соответствующие переменные были учтены перед выбором сплава, а лучшие литейные заводы следуют процедурам APQP на протяжении всего процесса разработки продукта.Чтобы узнать больше об оптимальных этапах проектирования изделий в области литья металлов и обработки с ЧПУ, прочитайте нашу серию блогов здесь.

Узнайте больше о производстве высококачественной продукции с помощью литья металла и обработки с ЧПУ из нашей бесплатной электронной книги:

Механические свойства металлов — Weld Guru

Механические свойства металлов определяют диапазон полезности металла и устанавливают ожидаемый сервис.

Другими словами, это относится к тому, как металлы будут реагировать на внешние нагрузки.

Это включает в себя то, как они деформируются (скручиваются, сжимаются, удлиняются) или ломаются в зависимости от приложенной температуры, времени, нагрузки и других условий.

Механические свойства также используются для определения и идентификации металлов.

Они важны при сварке, потому что сварной шов должен обеспечивать те же механические свойства, что и соединяемые основные металлы.

Адекватность сварного шва зависит от того, обеспечивает ли он свойства, равные или превосходящие свойства соединяемых металлов.

Механические свойства характеризуются напряжением и деформацией (растяжение, сжатие, сдвиг, кручение), упругой деформацией и пластической деформацией (предел текучести, предел прочности, пластичность, вязкость, твердость).

- Твердость : Устойчивость к истиранию и вдавливанию.

- Прочность и устойчивость : Измерение того, как металл поглощает энергию

- Пластичность : мера способности пластически деформироваться без разрушения (деформация разрушения, уменьшение площади, удлинение)

- Прочность : текучесть при смещении, стойкость, разрушение, текучесть, предел прочности — измеряется как напряжение

- Жесткость : модуль Юнга или модуль упругости

- Нагрузка : Растяжение (растяжение на каждом конце металлического стержня является пределом прочности), сжатие, сдвиг, кручение)

- Напряжение и деформация : растяжение и сжатие, сдвиг и кручение

Механические свойства металлов почти всегда выражаются в МПа или Ksi.(1000 фунтов / кв. Дюйм = 1 тыс. Фунтов / кв. Дюйм = 6,89 МПа).

Подробнее о каждой концепции механических свойств металлов читайте ниже.

Современная система испытаний материалов. Экстензометр прикреплен к металлическому образцу для испытания механических свойств металла.Таблица механических свойств металлов

Механические свойства металлов. Значения зависят от термической обработки, механического состояния или массы металла.Напряжение и деформация

Напряжение и деформация металла являются одними из основных механических свойств металлов.Еще один способ осмыслить концепцию — нагрузка / площадь. Деформацию металла можно измерить напрямую, а напряжение — нет.

- Деформация: деформация детали / исходная длина

- Напряжение: скручивающее, сдвигающее и прямое

Прочность металла на растяжение

Типичная универсальная испытательная машинаПрочность на растяжение определяется как максимальная нагрузка при растяжении, которую материал выдержит до разрушения, или способность материала сопротивляться растяжению под действием противоположных сил.

Также известный как предел прочности, это максимальная прочность, развиваемая в металле при испытании на растяжение. (Испытание на растяжение — это метод определения поведения металла при действительной растягивающей нагрузке.

Это испытание определяет предел упругости, удлинение, предел текучести, предел текучести, предел прочности при растяжении и уменьшение площади.) Предел прочности на разрыв — это значение, которое чаще всего указывается для прочности материала и выражается в фунтах на квадратный дюйм ( psi) (килопаскали (кПа)).

Предел прочности на разрыв — это сила в фунтах, необходимая для разрыва бруска материала шириной 1,0 дюйма (25,4 мм) и толщиной 1,00 дюйма (25,4 мм) (см. Рисунок 7-1 ниже).

Прочность металла на растяжение — Рис. 7-1Прочность на сдвиг

Напряжение сдвига и деформацияПрочность на сдвиг — это способность материала противостоять разрушению под действием противоположных сил, действующих по прямой линии, но не в одной плоскости, или способность металла сопротивляться разрушению противоположными силами, не действующими по прямой линии. линия (см. рисунок 7-2 ниже).

Диаграмма прочности металла на сдвиг — Рис. 7-2 Напряжение сдвига и деформация Диаграмма: напряжение сдвига

, t = нагрузка сдвига / площадь

деформация сдвига, g = угол деформации (радианы), модуль сдвига

, G = t / g (область упругости) )

Усталостная прочность

Усталостная прочность — это максимальная нагрузка, которую материал может выдержать без разрушения во время большого количества реверсивных нагрузок. Например, вращающийся вал, который поддерживает груз, имеет растягивающие силы в верхней части вала и сжимающие силы в нижней части.При вращении вала происходит повторяющееся циклическое изменение прочности на растяжение и сжатие. Значения усталостной прочности используются при проектировании крыльев самолетов и других конструкций, подверженных быстро меняющимся нагрузкам. На усталостную прочность влияют микроструктура, состояние поверхности, агрессивная среда и холодные работы.

Прочность на сжатие

Прочность на сжатие — это максимальная нагрузка при сжатии, которую материал может выдержать до заданной величины деформации, или способность материала выдерживать давления, действующие в заданной плоскости (рисунок 7-3).

Прочность на сжатие как чугуна, так и бетона превышает их предел прочности на разрыв. Для большинства материалов верно обратное.

Прочность металла на сжатие — Рисунок 7-3)Эластичность

Коэффициент Пуассона, vЭластичность — это способность металла возвращаться к своим первоначальным размеру, форме и размерам после деформации, растяжения или изменения формы.

- Предел упругости — это точка, при которой начинается необратимое повреждение.

- Предел текучести — это точка, в которой происходит определенное повреждение с небольшим увеличением нагрузки или без нее.

- Предел текучести — это количество фунтов на квадратный дюйм (килопаскали), необходимое для повреждения или деформации до предела текучести.

Измерено с использованием коэффициента Пуассона (отношение поперечной деформации к осевой), который утверждает, что когда металл деформируется в одном направлении, имеются соответствующие деформации во всех других направлениях.

Модуль упругости

Модуль упругости Диаграмма жесткости, напряжения и деформацииМодуль упругости — это отношение внутреннего напряжения к производимой деформации.

Упругая деформация

Закон Гука:

S = Ee

Понятие упругой деформации относится к деформации, которая не является постоянной.

Нагрузка на металл создает деформацию, которая возвращается к своей первоначальной форме и размерам при снятии нагрузки.

У большинства металлов упругая область является линейной.

К нелинейным металлам относится чугун.

Закон Гука применяется к линейному упругому поведению, где E — модуль упругости.

Пластичность

Пластичность металла — AR% и ER%Пластичность металла — это свойство, которое позволяет ему растягиваться или иным образом изменять форму без разрушения и сохранять измененную форму после снятия нагрузки.

Это способность материала, такого как медь, постоянно вытягиваться или растягиваться без разрушения.

Пластичность металла может быть определена испытанием на растяжение путем определения относительного удлинения.

Недостаток пластичности — это хрупкость или отсутствие видимых повреждений до того, как металл потрескается или сломается (например, у чугуна).

Уравнение удлинения

Деформация при разрыве при растяжении, выраженная в процентах:

((конечная измерительная длина — начальная измерительная длина) / начальная измерительная длина) x 100

Относительное удлинение в процентах — это показатель пластичности.

Уменьшение площади

Уменьшение площади поперечного сечения образца на растяжение при разрыве:

((начальная область — конечная область) / начальная область) x 100

Процентное уменьшение площади также является показателем пластичности.

Хрупкость

Хрупкость — это свойство, противоположное пластичности или пластичности.

Хрупкий металл — это металл, который нельзя постоянно деформировать визуально, или металл, не обладающий пластичностью.

- Металлы хрупкие: EL% <5% (приблизительно)

- Металлы являются пластичными, если EL%> 8% (приблизительно).

Пластичность

Микроструктурные истоки пластичности металлаПластичность — это способность металла сильно деформироваться без разрушения.Пластичность подобна пластичности.

Он измеряет скольжение, подъем и скольжение атомов в кристаллической структуре.

Подъем и скольжение происходят на дислокациях, в то время как скольжение происходит на границах зерен.

Ковкость

Ковкость — это еще одна форма пластичности, которая представляет собой способность материала деформироваться при сжатии без разрыва. Именно это свойство позволяет производить ковку и прокатку металлов в тонкие листы. Золото, серебро, олово и свинец являются примерами металлов, демонстрирующих высокую пластичность.Золото обладает исключительной пластичностью и может раскатываться в листы, достаточно тонкие, чтобы пропускать свет.

Уменьшение площади

Это мера пластичности, полученная в результате испытания на растяжение путем измерения исходной площади поперечного сечения образца до площади поперечного сечения после разрушения.

Устойчивость и стойкость

Прочность — это сочетание высокой прочности и средней пластичности.

Это способность материала или металла сопротивляться разрушению, а также способность противостоять разрушению после того, как повреждение началось.

Прочный металл, такой как холодное долото, — это металл, который может выдерживать значительные нагрузки, медленно или внезапно прикладываемые, и который деформируется до выхода из строя.

Прочность — это способность материала противостоять началу необратимой деформации, а также способность противостоять ударам или поглощать энергию.

Обратите внимание, что уравнения прочности и устойчивости определяются как:

энергии на единицу объема

Уравнение прочности:

Таблица ударной вязкости, Ut(Дж / м 3 или Н.мм / мм 3 = МПа)

Устойчивость — это мера способности материала поглощать энергию без пластической или остаточной деформации.

Уравнение устойчивости:

Таблица упругости, Ur(Дж / м 3 или Н-мм / мм 3 = МПа)

Свариваемость и обрабатываемость

Свойство свариваемости и обрабатываемости — это сложность или легкость, с которой материал можно сваривать или обрабатывать.

Сопротивление истиранию

Устойчивость к истиранию — это сопротивление истиранию при трении.

Ударопрочность

Стойкость металла к ударам оценивается по ударной вязкости.

Металл может обладать удовлетворительной пластичностью при статических нагрузках, но может разрушиться при динамических нагрузках или ударах.

Ударная вязкость металла определяется путем измерения энергии, поглощенной в трещине.

Твердость

Твердость — это способность металла сопротивляться проникновению и износу другим металлом или материалом.

Требуется сочетание твердости и прочности, чтобы выдерживать тяжелые удары.

Твердость металла ограничивает легкость его обработки, поскольку ударная вязкость уменьшается с увеличением твердости.

В таблице 7-3 ниже показана твердость различных металлов.

Таблица преобразования твердости — Таблица 7-3 Таблица преобразования твердости — Таблица 7-3 (продолжение)Упругая деформация

Понятие упругой деформации определяется законом Гука. Идея состоит в том, что упругая деформация непостоянна.

При снятии нагрузки деталь возвращается к своим первоначальным размерам и форме.

Тесты металлических жгутов

Испытание привязи по Бринеллю

В этом испытании шар из закаленной стали медленно прижимается известной силой к поверхности испытываемого металла.

Затем измеряется диаметр вмятины на поверхности и определяется число твердости по Бринеллю (bhn) по стандартным таблицам (см. Таблицу 7-3).

Испытание привязи по Роквеллу

Этот тест основан на разнице между глубиной, на которую контрольная точка врезается в металл легкой нагрузкой, и глубиной, на которую она врезается тяжелой нагрузкой.

Сначала прикладывается легкая нагрузка, а затем, не перемещая деталь, прикладывается тяжелая нагрузка.

Номер твердости автоматически указывается на циферблате.

Буквенные обозначения на шкале Роквелла, такие как B и C, указывают тип используемого пенетратора и величину тяжелой нагрузки (таблица 7-3).

Всегда используется одна и та же легкая нагрузка.

Тест на твердость склероскопом

Этот тест измеряет твердость, позволяя молотку с алмазным наконечником упасть под собственным весом с фиксированной высоты и отскочить от поверхности; отскок измеряется по шкале.

Используется на гладких поверхностях, где нежелательны вмятины.

Для дополнительного чтения

мех. Свойства металлов — Бор, Университет Вирджинии,

Механические свойства материалов и металлов [Полное руководство]

В этой статье вы подробно узнаете о механических свойствах материалов и металлов.

Механические свойства материалов.

Механическое свойство касается поведения материалов или металлов, когда они подвергаются внешним силам или нагрузкам.Это характеристика, которая указывает на изменения, происходящие в металле.

Эти механические свойства учитываются при проектировании компонентов машин. Компонент будет хорошо работать во время использования, только если он разработан с учетом всех механических свойств.

Поведение материалов при внешних нагрузках называется механическими свойствами материалов.

Наиболее важные и полезные механические свойства:

1. Напряжение.

2. Штамм.

3. Удлинение.

4. Сокращение.

5. Эластичность.

6. Пластичность.

7. Прочность.

8. Ударная вязкость.

9. Предел текучести.

10. Жесткость.

11. Прочность.

12. Твердость.

13. Хрупкость.

14. Ковкость.

15. Пластичность.

16. Усталость.

17. Ползучесть.

Здесь вы подробно узнаете обо всех перечисленных выше механических свойствах металлов и материалов.

1. Прочность.

Это механическое свойство металла, которое обеспечивает сопротивление внешней силе, или способность или способность выдерживать различные нагрузки без деформации или разрушения.

Следовательно, это самое высокое сопротивление материала, когда он подвергается внешней нагрузке. Чем прочнее материал, тем большую нагрузку он выдерживает.

В случае металлов прочность очень важна, потому что металлы должны выдерживать большие нагрузки. Это означает, что металлы не должны подвергаться сильным напряжениям и деформации.

Если металлы обладают высокой прочностью, они могут выдерживать различные нагрузки.

На металлические детали станка могут действовать различные нагрузки;

1. Растяжение,

2. На сжатие,

3. Сдвиг,

4. Изгиб,

5. Кручение и т. Д.,

и их соответствующие силы включают:

1. Прочность на растяжение,

2. Прочность на сжатие,

3. Прочность на сдвиг.

4. Прочность на изгиб,

5. Прочность на скручивание и т. Д.

Некоторые металлы и их сплавы обладают высокой прочностью на единицу массы, что делает их полезными материалами для несения тяжелых нагрузок или противодействия любым повреждениям из-за ударных нагрузок. .

В зависимости от типа приложенной нагрузки прочность может быть растягивающей, сжимающей, сдвиговой или скручивающей. Материал может быть нагружен посредством нагрева, внутренней структуры, типа нагрузки и т. Д.

Максимальное напряжение, которое любой материал может выдержать перед разрушением, называется его пределом прочности.

2. Ударная вязкость.

Это то свойство металла, которое придает ему способность противостоять ударам, ударам или внезапным нагрузкам.

Когда ударная нагрузка прикладывается в пределах упругости материала, эта энергия поглощается материалом и выделяется при снятии нагрузки, как в случае пружинных материалов.

Это свойство в пределах эластичности известно как устойчивость.

Однако ударная вязкость — это его способность выдерживать нагрузки вплоть до разрыва. Иногда ударная нагрузка приводит к выходу из строя металлической детали.

Ударные нагрузки могут быть сдвигающими, сжимающими или растягивающими. Ударную вязкость можно измерить с помощью теста Шарпи или Изода.

Тест Шарпи измеряет способность металла выдерживать приложенную ударную нагрузку, в то время как тест Изода измеряет нагрузку, необходимую для разрушения металлического компонента.

3. Эластичность.

Свойство металла и его способность возвращаться к своей форме и размеру после снятия нагрузки или восстанавливать свое исходное положение или форму и размер при снятии приложенной нагрузки, называется эластичностью.

Большинство компонентов имеют подходящую эластичность; в противном случае компоненты машины будут деформироваться под действием нагрузок.

Большинство металлов имеют лучшую эластичность, например, термообработанные пружины и спирали из стали, меди, алюминия и т. Д.

Однако некоторые металлы неэластичны; они обладают такими свойствами, как хрупкость и твердость. Эластичность — это свойство материала при растяжении.

Наибольшее напряжение, которое может выдержать материал без остаточной деформации, называется пределом упругости.

4. Жесткость (жесткость).

Сопротивление материала прогибу называется жесткостью или жесткостью, или это свойство металла, благодаря которому он сопротивляется деформации, когда находится в пределах упругости.

Металлы, имеющие более высокую жесткость, могут очень меньше деформироваться или не деформируются совсем.

Чтобы понять жесткость, необходимо измерить модуль упругости или модуль Юнга для соответствующего металла, поскольку он является мерой жесткости для растягивающих и сжимающих нагрузок.

Модуль жесткости используется для сдвигающих нагрузок, а модуль объемной упругости — для объемной деформации.

Сталь жестче или жестче алюминия.

Жесткость измеряется модулем Юнга (E).Чем выше значение модуля Юнга, тем жестче материал.

5. Пластичность.

Это свойство металла, придающее ему способность неупруго деформироваться; без разрушения, они не восстанавливают свою первоначальную форму и размер при снятии приложенной нагрузки.

В этом случае материал без разрушения претерпевает некоторую остаточную деформацию. Пластичность — противоположность эластичности.

При холодной и горячей обработке металлов металл подвергается остаточной деформации даже после завершения процесса.

Например, сталь деформируется при нагревании докрасна и не восстанавливает свою первоначальную форму и размер. Точно так же свинец, глина и т. Д. Будут пластичными при комнатной температуре.

Пластичность используется в нескольких механических процессах, таких как формовка, формование, экструзия и многие другие процессы горячей и холодной обработки.

Как правило, пластичность увеличивается с повышением температуры и является благоприятным свойством материала для вторичных процессов формования.

Благодаря этим свойствам из различного металла можно превращать изделия в изделия нужной формы и размеров.Это преобразование в желаемую форму и размер осуществляется либо путем приложения давления, либо тепла, либо и того, и другого.

6. Твердость.

Твердость материала — это показатель пластической деформации, а также сопротивление любой пластической деформации. Твердость указывает на прочность материала.

Это способность материала противостоять царапинам, истиранию, вдавливанию или проникновению.

Он прямо пропорционален пределу прочности на разрыв и измеряется на специальных машинах для определения твердости путем измерения сопротивления материала проникновению индентора особой формы и материала под заданной нагрузкой.

Различные шкалы твердости: твердость по Бринеллю, твердость по Роквеллу, твердость по Виккеру и т. Д.

Твердость металла не имеет прямого отношения к способности металла к закалке. Способность к закалке указывает на степень твердости, которую металл может приобрести в процессе закалки. т.е. нагрев или закалка.

7. Пластичность.

Это свойство материала или металла, которое представляет собой пластическую деформацию под действием растягивающей нагрузки, или позволяет ему вытягиваться в проволоку или вытягиваться.Без разрыва при растягивающей нагрузке.

Металлы, используемые для производства станков, должны обладать значительной пластичностью; это противоположность хрупкости.

Различные металлы, такие как сталь, стальные сплавы, низкоуглеродистая сталь, медь, алюминий, олово, цинк и т. Д., Являются примерами хороших пластичных материалов.

Золото, серебро, медь, алюминий и т. Д. Можно вытягивать экструзией или протягиванием через отверстие в матрице из-за пластичности.

Пластичность уменьшается с повышением температуры.Удлинение в процентах и уменьшение площади при растяжении часто используются как эмпирические меры пластичности.

8. Ковкость.

Это свойство материала или металла, которое представляет пластическую деформацию под сжимающей нагрузкой, или свойство металла, которое позволяет ему скатываться в тонкие листы или пластины.

Металлы, используемые для изготовления компонентов станков, должны обладать достаточной пластичностью из-за изменения размера и формы металла во время изготовления компонентов в соответствии с конструкцией.

Различные металлы, такие как медь, алюминий, золото, кованое железо, стальные сплавы, мягкая сталь и т. Д., Являются примерами хороших ковких материалов.

9. Прочность.

Это способность поглощать энергию вплоть до разрушения или разрушения, или вязкость — это способность материала противостоять любым деформациям из-за изгиба, скручивания, скручивания и т. Д.

Измеряется при испытании на удар.

Сталь и стальные сплавы, такие как марганцевая сталь, кованое железо, низкоуглеродистая сталь и т. Д.Как правило, все пластичные материалы — это жесткие материалы.

10. Хрупкость.

Это свойство материала, указывающее на разрушение без заметной деформации, противоположное вязкости и пластичности.

Хрупкий материал очень легко выходит из строя или ломается даже при приложении очень небольшой нагрузки.

Чугун, стекло и т. Д. — хрупкие материалы, используемые в машиностроении.

Детали станка должны иметь нулевую или очень меньшую хрупкость; в противном случае они сломаются или выйдут из строя.

11. Усталость.

Усталость представляет собой тенденцию к разрушению при циклической нагрузке или неспособность выдерживать повторяющиеся и / или непрерывные приложения и снятие нагрузок или циклических нагрузок.

Усталость — это длительный эффект повторного деформирования из-за приложения и снятия напряжения, в результате которого материал ломается или раскалывается.

Компоненты станков должны выдерживать такую усталостную нагрузку, и это необходимо учитывать при проектировании компонентов станков, высокоскоростных авиационных двигателей и турбин, где они должны обеспечивать длительную работу при циклических нагрузках.

12. Ползучесть.

Ползучесть представляет собой медленную и прогрессирующую деформацию с течением времени при постоянном напряжении, или это разрушение или деформация материала под постоянным напряжением при высокой температуре в течение определенного периода времени.

В случае ременных передач, двигателей внутреннего сгорания и т. Д. Материал подвергается постоянному давлению при высокой температуре.

В этих условиях материал будет медленно и постепенно деформироваться с течением времени и в конечном итоге разрушится.

Аморфные материалы, такие как резиновые ремни и материалы из пластика, чувствительны к ползучести.

Это все, что касается механических свойств металлов и материалов. Спасибо! за то, что пришел сюда.Пожалуйста, не забудьте поделиться. Совместное использование — это забота 🙂 —

Читайте также: Что такое подшипник? 15 типов подшипников [Подробное руководство]

36 Механические свойства металлов

На прошлой сессии мы узнали о различных типах сталей, а также о методах производства стали, а сегодня мы собираемся подробно обсудить Механические свойства металлов .

Если вы инженер-конструктор из области машиностроения, вам необходимо знать Механические свойства металлов , чтобы их можно было учесть при проектировании.

Это основное соображение, которому должен следовать каждый инженер-конструктор при выборе лучшего материала в зависимости от механических свойств металлов.

Учитывая этот факт, я объясню около 33 Механические свойства металлов , которые должен знать каждый инженер-механик.Прочтите эту статью полностью, чтобы ее также можно было использовать в интервью.

Различные механические свойства металлов:

1. Прочность:

Способность материала выдерживать механическую нагрузку называется прочностью этого материала.

- Прочность материала зависит от направления его нагрузки.

- Например, испытание на растяжение

- Из испытания на растяжение мы получаем предел прочности на разрыв, пластичность, вязкость разрушения, упругость, предел текучести и т. Д.

2. Пластичность:

Способность материала, который может подвергаться пластической деформации перед разрушением, называется пластичностью.

Пластичность (D) =% удлинения по длине или% уменьшения поперечного сечения в точке разрыва.

Примечание: Пластичность всегда указывается в% от удлинения по длине, но не в% от уменьшения площади поперечного сечения, поскольку уменьшение площади поперечного сечения невелико и его трудно измерить во время испытаний.

% относительного удлинения при различных температурах:

Если вы видите% удлинения металла w.r.t. Низкая температура (L.T), комнатная температура (R.T) и высокая температура (H.T) составляла

.D (L.T)

3. Вязкость разрушения:

Способность материала поглощать энергию в момент разрушения против разрушения называется ударной вязкостью.

- Путем вычисления площади под кривой зависимости напряжения от деформации до точки разрушения определяется вязкость разрушения материала.

- Материал обладает высокой вязкостью разрушения, что означает, что он имеет более высокую способность поглощать больше энергии деформации от разрушения.

- Хрупкий материал имеет более низкую вязкость разрушения (F.T) по сравнению с пластичным материалом из-за площади под кривой.

A Пластичный> A Хрупкий

F.T Пластичный> F.T Хрупкий

Рассмотрение участка кривой зависимости напряжения от деформации при различных температурах.

A H.T> A R.T> A L.T

Это означает

Ф.T H.T> F.TR.T> F.T L.T

Если материал испытывается при высокой температуре, смещение атомных плоскостей происходит легко, подразумевает, что он может вызвать большую пластическую деформацию, подразумевает, что площадь под кривой будет больше, подразумевает, что вязкость разрушения высокая.

4. Твердость:

Сопротивление материала механической деформации называется твердостью.

5. Britt

leness:Способность материала выдерживать механическую нагрузку без пластической деформации называется хрупкостью.

6. Жесткость:

Способность материала противостоять механической деформации под напряжением называется жесткостью.

7. Ползучесть:

Время v / s Деформационное поведение материала при постоянной механической нагрузке называется ползучестью.

8. Усталость:

Напряжение v / s no. Нагрузочные циклы поведения металла при изменении механической нагрузки с течением времени называется усталостью.

- Усталость опаснее, чем ползучесть

- Следовательно, для усталостной нагрузки указывается больше FOS.

9. Ковкость: