преимущества и недостатки, технологии заливки и напыления

Этот материал был открыт еще в 1937 году ученым-химиком из Германии Отто Байером. И с начала 40-х г.г. его активно использовал военно-промышленный комплекс. А массово его стали выпускать уже после 1952-го года.

Пенополиуретан относится к так называемому классу пенопластов, или газонаполненных пластмасс. С самого момента изобретения пенополиуретан (или ППУ) он применяется настолько активно и широко, что дает ему полное право называться полимером №1. Он повсюду, и находясь разве что в лесу, безо всяких вещей, вы не увидите вокруг что-нибудь из пенополиуретана. Его можно встретить везде — от предметов быта до строительства космических кораблей.

Содержание статьи:

- Как и из чего производят ППУ

- Технологии производства

- Технология заливки

- Технология напыления

- Основные преимущества

- Недостатки ППУ

- Сферы применения

Как и из чего производят ППУ

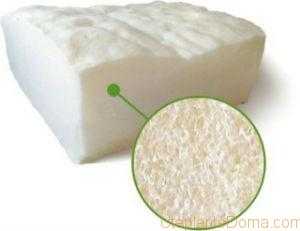

Идея, лежащая в основе изобретения, построена на теплоизоляционных свойствах воздуха. А в основе производства лежит химическая реакция двух компонентов — изоционата и полиола. Вследствие чего получают материал, состоящий из мельчайших микрокапсул с воздухом.

Технологии производства

Получить технологически пенополиуретан можно двумя способами:

- заливка;

- напыление.

Технология заливки ППУ

Таким способом получают монолитные формы теплоизоляционного материала. Этот способ считается наиболее экономичным, так как практически не имеет никаких отходов, малый расход сырья и времени на производство. Путем запуска химической реакции изоционата и полиола без доступа воздуха получается ровная струя исходного материала, которую заливают в форму. В течение 30 секунд вспененный материал заполняет все её пространство.

Преимущества технологии:

- экономия времени;

- возможность получения любой формы и идеального рельефа;

- широчайшая область применения полученных изделий.

Изделия, выполненные по технологии заливки, можно встретить повсюду — в строительстве, во всех основных сферах производства, в дизайне и медицине, в машиностроении и автомобилестроении.

Часто можно увидеть в современных зданиях красивую декоративную отделку в виде деталей, которые, к слову сказать, быстро и легко монтируются. Также без этого не обходится ни одна инженерная система обустройства кондиционирования, вентиляции и холодильных установок.

Сегодня этой технологией пользуются для изготовления новейшей разработки — утепленного бруса. Смысл в том, что ППУ заливают между двух досок, после чего материал обрабатывают, получая прекрасную имитацию бревна. По своим характеристикам теплопроводности такой материал значительно превышает натуральное дерево. А если учитывать при этом вес, то можно сказать, что дом из данного материала будет гораздо легче, теплее и намного дешевле.

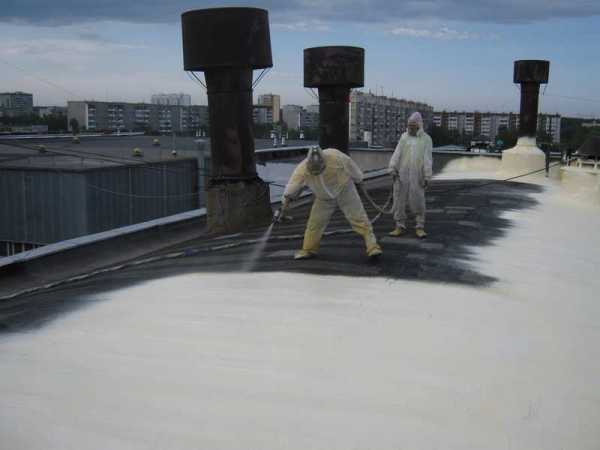

Технология напыления ППУ

Уже из названия можно догадаться, что данная технология очень напоминает покрасочные работы с использованием краскопульта, из которого вместо привычной краски под давлением летит мелкодисперсная аэрозольная масса, полученная в результате смешивания изоционата и полиола с воздухом.

Таким образом пенополиуретан напыляют на обрабатываемую поверхность, уже в течение 1-3 секунды масса вспенивается и значительно увеличивается в объеме, заполняя любые пустоты, трещины и прочие дефекты. Компоненты для выполнения напыления перемешиваются в строгих пропорциях и дозировках.

При этом если использовать разные вариации систем сырья, то есть возможность получать покрытие ППУ разной плотности — 15 — 70 кг/м3.

ППУ низкой плотности, как правило, используется там, где не предполагается механических нагрузок. Чаще всего это — облицовка. Для деталей конструкций, которые испытывают большие нагрузки, применяется ППУ с более высокой плотностью. Например, для утепления кровли следует использовать ППУ с плотностью не меньше 60 кг/м3.

Сегодняшнее оборудование за счет разных возможностей регулировки позволяет повышать производительность и комфорт в работе, при этом экономично расходуя сырье.

У данной технологии есть огромные преимущества:

- нет необходимости задействовать большое количество транспорта, оплачивать погрузочно-разгрузочные работы, а можно все организовать с малыми затратами и прямо на месте;

- возможность обработать поверхности даже самого замысловатого рельефа и даже там, куда затруднен доступ;

- время создания теплоизоляционного слоя сокращается в разы, давая ощутимую экономию;

- отсутствие швов на покрытии повышает теплоизоляционные характеристики и значительно понижает риск повреждения теплоизоляции на стыках и швах.

Метод напыления ППУ применяется при фасадных работах, и может наноситься под облицовку и штукатурку. Им утепляют кровли самых разных конфигураций, а также активно применяют и внутри, как капитальных построек, так и временных. Напыляют теплозащитный слой пола, стен и потолка внутри мансард, ангаров, чердаков, фундаментов и цокольных помещений. Удобно использовать для утепления труб теплотрасс.

Перед тем, как приступить к теплоизоляционным работам по технологии напыления, необходимо точно рассчитать толщину слоя, а также коэффициент потерь и количество требуемого сырья. При расчетах используются не только личные пожелания заказчика, но даже то, в каком климатическом поясе страны расположен объект.

Изобретателями метода и просто пытливыми умами уже давно подсчитано, что технология напыления ППУ обеспечивает 50%-ю экономию денежных средств. А время работ сокращается на 80%.

Основные преимущества

- очень низкие показатели теплопроводности — 0,023 — 0,032 Вт/мºК;

- материал эффективен не только при строительстве новых сооружений, но и при капитальном ремонте старых построек. Прекрасно ложится на металлические покрытия, рубероид и шифер;

- не требует демонтажа и сложных подготовительных работ;

- имеет долгий срок службы без периодического ремонта. Срок службы напрямую зависит от условий эксплуатации, но минимальный составляет 30 лет. При этом материал не растрескивается и не деформируется;

- ППУ — трудногорючий материал за счет добавления антипиренов. Горение не поддерживает и не самовоспламеняется. Он будет плавиться только вблизи при направленном открытом пламени;

- водопоглощение с поверхностной пленкой при влажности 98 % за 24 часа составляет 0,04% или 2г/м2, поэтому материал не подвержен процессам гниения и разложения, а также не поддерживает жизнедеятельность грибков и микроорганизмов;

- химически инертный к воздействию бензина, дизельного топлива, морской воды, бензола, минеральных масел, а также промышленных газов, растительных и животных жиров. Из кислот и оснований исключением являются некоторые растворители и концентрированные кислоты;

- доступная цена;

- высокий уровень адгезии к любому материалу, поэтому применение ППУ не требует клея или дополнительного крепежа;

- выполняет функции антикоррозийной защиты;

- быстрота выполнения работ;

- материал обладает гидроизоляционными свойствами (жесткий ППУ), так как содержит до 95% закрытых пор. Причем, чем выше его плотность, тем выше эти свойства;

- ППУ можно применять вместо пароизоляционной пленки;

- устойчив к колебаниям температуры и капризам погоды;

- материал совершенно нетоксичен;

Недостатки ППУ

- боится ультрафиолетового излучения, поэтому в случае применения для внешних работ нуждается в покрытии;

- при выборе производителя требует особенно тщательного подхода, поскольку некачественный ППУ может стать настоящей угрозой для здоровья.

Сегодня строительные супермаркеты предлагают ППУ по различной цене, и многие потребители не могут сориентироваться. Стоит сказать, что цена на ППУ зависит от его плотности и качества, которое, в свою очередь, зависит от качества самого сырья и оборудования.

Сферы применения

- строительство, куда входят и быстровозводимые здания, а также капитальное строительство. Уже долгое время ППУ применяется в качестве теплоизоляционного слоя наружных стен коттеджей и загородных домов, а также как внутренняя изоляция кровли различных конструкций и углов наклона, дверей и оконных проемов;

- ремонт старых зданий, что сделать довольно легко за счет простоты монтажа и высокой адгезии к другим материалам;

- теплоизоляция нефте- и мазутопроводов, включая низкотемпературные трубопроводы на объектах химических предприятий (криогенные трубопроводы). Тут особенно эффективным является пенополиуретан, нанесенный по технологии напыления. Это обеспечивает трубам бесшовную теплоизоляцию, значительно сокращая тепловые потери, так как покрывает неровности изгибы рельефа;

- изоляция тепловых сетей в населенных пунктах. Причем он используется и как при строительстве новых сетей, так и для ремонта старых;

- усиление вибростойкости для различных электротехнических устройств, а также для обеспечения гидроизоляции контактов и контактных площадок;

- без ППУ, как изоляционного материала, не обходится сегодня ни одна холодильная техника. Это и морозильные камеры (как бытовые, так и промышленные), склады-хранилища для сельскохозяйственной и пищевой продукции. А также строительство изотермической транспортной техники, предназначенной для перевозки грузов при определенной температуре. Причем, это может быть как автомобильный транспорт, так и железнодорожный;

- строительство автомобилей, железнодорожных вагонов и авиационной техники;

- легкая промышленность, где изготавливают и декоративные элементы, и синтетические волокна для современных тканей, и полиуретановые синтетические виды кож и прочие изделия;

- сооружение флотационных доков и корпуса морских судов, где ППУ применяется также в качестве теплоизоляции.

tstinfo.ru

Технология пенополиуретана, ппу характеристики

- История создания и применение ППУ.

- Компоненты пенополиуретана и производители сырья.

- Получение пенополиуретана, характеристики и свойства.

- Оборудование для пенополиуретана.

- Бизнес-план по напылению ППУ.

В зависимости от заданных производителем сырья параметров (скорости роста полимера и реакции газообразования на стадии вспенивания) стенки ячеек оказываются разрушенными или закрытыми, что определяет формирование эластичного или жесткого ППУ соответственно. ППУ характеристики материала, соответственно, будут отличаться. Каждая партия компонентов сопровождается собственным паспортом от производителя. В паспорте указаны наименование организации, марка компонента и номер партии, дата изготовления, характеристики системы и конечного продукта. Профессиональное ППУ оборудование

В зависимости от заданных производителем сырья параметров (скорости роста полимера и реакции газообразования на стадии вспенивания) стенки ячеек оказываются разрушенными или закрытыми, что определяет формирование эластичного или жесткого ППУ соответственно. ППУ характеристики материала, соответственно, будут отличаться. Каждая партия компонентов сопровождается собственным паспортом от производителя. В паспорте указаны наименование организации, марка компонента и номер партии, дата изготовления, характеристики системы и конечного продукта. Профессиональное ППУ оборудованиеППУ характеристики и свойства

- Теплоизоляция и паропроницаемость ППУ

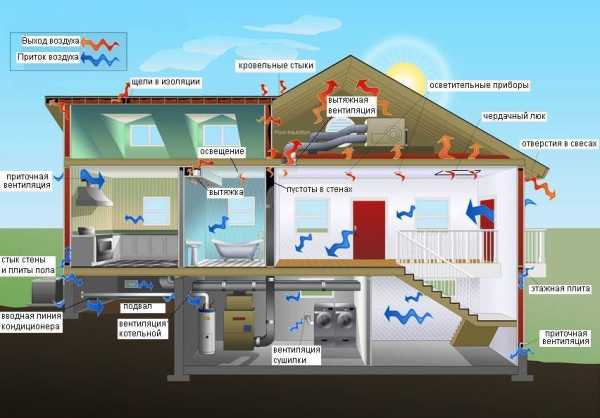

Теоретически теплоизоляция любого объекта пенополиуретаном возможна как снаружи, так и изнутри. На первый взгляд, с точки зрения упрощения процесса, утепление, например, стен или кровли изнутри выглядит предпочтительным – нет зависимости от погодных явлений, не требуется подогрев компонентов ППУ в холодное время года, нет дополнительных затрат на строительные леса и подмостки. Однако, с точки зрения технической грамотности такого решения, утепление стен или кровли изнутри не является правильным вариантом. Если даже не учитывать тот факт, что внутренняя теплоизоляция будет уменьшать полезный объём объекта, существует ряд отрицательных последствий внутренней теплоизоляции:

Теоретически теплоизоляция любого объекта пенополиуретаном возможна как снаружи, так и изнутри. На первый взгляд, с точки зрения упрощения процесса, утепление, например, стен или кровли изнутри выглядит предпочтительным – нет зависимости от погодных явлений, не требуется подогрев компонентов ППУ в холодное время года, нет дополнительных затрат на строительные леса и подмостки. Однако, с точки зрения технической грамотности такого решения, утепление стен или кровли изнутри не является правильным вариантом. Если даже не учитывать тот факт, что внутренняя теплоизоляция будет уменьшать полезный объём объекта, существует ряд отрицательных последствий внутренней теплоизоляции:- Строительные материалы, из которых построен объект, не будут прогреваться должным образом и начнут постепенно разрушаться под действием окружающей среды и перепадов температур.

- Будут образовываться мостики холода в местах примыканий строительных конструкций снаружи объекта, так как не будет обеспечено цельное теплоизоляционное покрытие. Соответственно, будет происходить утечка тепла/холода.

- Расположение точки росы при внутреннем варианте теплоизоляции будет смещено уже к границе между теплоизоляцией и стеновой или кровельной конструкцией, что также не будет способствовать долговечности объекта и приведёт к ускоренному разрушению строительного материала, а также будет препятствовать созданию правильного микроклимата внутри помещения.

Примерная схема движения воздуха в типовом коттедже: Для теплотехнического расчёта при проектировании будущего здания или сооружения используют численные показатели коэффициентов теплопроводности и паропроницаемости, параметры которых для большинства применяемых в строительстве материалов приведены в таблице: Сравнительная таблица теплопроводности и паропроницаемости различных строительных материалов (ппу характеристики в сравнении):

Примерная схема движения воздуха в типовом коттедже: Для теплотехнического расчёта при проектировании будущего здания или сооружения используют численные показатели коэффициентов теплопроводности и паропроницаемости, параметры которых для большинства применяемых в строительстве материалов приведены в таблице: Сравнительная таблица теплопроводности и паропроницаемости различных строительных материалов (ппу характеристики в сравнении):| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м*К) | Эквивалентная толщина, м (при сопротивлении теплопередаче = 4,2 м2*К/Вт) | Пароницаемость, Мг/(м*ч*Па) | Эквивалентная толщина, м (при сопротивлении паропроницанию =1,6 м2*ч*Па/мг) |

|---|---|---|---|---|---|

| Железобетон | 2500 | 1.69 | 7.10 | 0.03 | 0.048 |

| Бетон | 2400 | 1.51 | 6.34 | 0.03 | 0.048 |

| Керамзитобетон | 1800 | 0.66 | 2.77 | 0.09 | 0.144 |

| Керамзитобетон | 500 | 0.14 | 0.59 | 0.30 | 0.48 |

| Кирпич красный глиняный | 1800 | 0.56 | 2.35 | 0.11 | 0.176 |

| Кирпич, силикатный | 1800 | 0.70 | 2.94 | 0.11 | 0.176 |

| Кирпич керамический пустотелый (брутто1400) | 1600 | 0.41 | 1.72 | 0.14 | 0.224 |

| Кирпич керамический пустотелый (брутто1000) | 1200 | 0.35 | 1.47 | 0.17 | 0.272 |

| Пенобетон | 1000 | 0.29 | 1.22 | 0.11 | 0.176 |

| Пенобетон | 300 | 0.08 | 0.34 | 0.26 | 0.416 |

| Гранит | 2800 | 3.49 | 14.6 | 0.008 | 0.013 |

| Мрамор | 2800 | 2.91 | 12.2 | 0.008 | 0.013 |

| Сосна, ель поперек волокон | 500 | 0.09 | 0.38 | 0.06 | 0.096 |

| Дуб поперек волокон | 700 | 0.10 | 0.42 | 0.05 | 0.08 |

| Сосна, ель вдоль волокон | 500 | 0.18 | 0.75 | 0.32 | 0.512 |

| Дуб вдоль волокон | 700 | 0.23 | 0.96 | 0.30 | 0.48 |

| Фанера клееная ФК | 600 | 0.12 | 0.50 | 0.02 | 0.032 |

| ДСП, ОСП-3 | 1000 | 0.15 | 0.63 | 0.12 | 0.192 |

| ПАКЛЯ | 150 | 0.05 | 0.21 | 0.49 | 0.784 |

| Гипсокартон | 800 | 0.15 | 0.63 | 0.075 | 0.12 |

| Картон облицовочный | 1000 | 0.18 | 0.75 | 0.06 | 0.096 |

| Минвата | 200 | 0.070 | 0.30 | 0.49 | 0.784 |

| Минвата | 100 | 0.056 | 0.23 | 0.56 | 0.896 |

| Минвата | 50 | 0.048 | 0.20 | 0.60 | 0.96 |

| Пенополистирол | 33 | 0.031 | 0.13 | 0.013 | 0.021 |

| ПЕНОПОЛИСТИРОЛ ЭКСТРУДИРОВАННЫЙ | 45 | 0.036 | 0.13 | 0.013 | 0.021 |

| Пенополистирол | 150 | 0.05 | 0.21 | 0.05 | 0.08 |

| Пенополистирол | 100 | 0.041 | 0.17 | 0.05 | 0.08 |

| Пенополистирол | 40 | 0.038 | 0.16 | 0.05 | 0.08 |

| Пенопласт ПВХ | 125 | 0.052 | 0.22 | 0.23 | 0.368 |

| ПЕНОПОЛИУРЕТАН | 80 | 0.041 | 0.17 | 0.05 | 0.08 |

| ПЕНОПОЛИУРЕТАН | 60 | 0.035 | 0.15 | 0.0 | 0.08 |

| ПЕНОПОЛИУРЕТАН | 40 | 0.029 | 0.12 | 0.05 | 0.08 |

| ПЕНОПОЛИУРЕТАН | 30 | 0.020 | 0.09 | 0.05 | 0.08 |

| Керамзит | 800 | 0.18 | 0.75 | 0.21 | 0.336 |

| Керамзит | 200 | 0.10 | 0.42 | 0.26 | 0.416 |

| Песок | 1600 | 0.35 | 1.47 | 0.17 | 0.272 |

| Пеностекло | 400 | 0.11 | 0.46 | 0.02 | 0.032 |

| Пеностекло | 200 | 0.07 | 0.30 | 0.03 | 0.048 |

| Битум | 1400 | 0.27 | 1.13 | 0.008 | 0.013 |

| ПОЛИУРЕТАНОВАЯ МАСТИКА | 1400 | 0.25 | 1.05 | 0.00023 | 0.00036 |

| Полимочевина | 1100 | 0.21 | 0.88 | 0.00023 | 0.00054 |

- Теплоизоляция и паропроницаемость ППУ

Защитить пенополиуретан и одновременно выполнить качественную гидроизоляцию объекта можно, применяя оборудование для жидкой резины ДУГА®.

Защитить пенополиуретан и одновременно выполнить качественную гидроизоляцию объекта можно, применяя оборудование для жидкой резины ДУГА®.- Пожароопасность пенополиуретана

vzsto.ru

Установка для напыления пенополиуретана (ППУ) своими руками

ППУ используется во многих сферах, одна из которых – утепление дома. Если у вас есть специальное оборудование, то вполне возможно выполнить напыление пенополиуретана своими руками. Но зачастую нанимают рабочие бригады, так как оборудование стоит дорого, на один раз покупать его нет смысла. ППУ на сегодняшний день является лучшим теплоизолятором.

Технология производства ППУ

Закрытая структура ячеек.

Итак, пенополиуретан, что это такое? Это полимерный двухкомпонентный состав с закрытоячеистой структурой, родственник пенопласта. Первый компонент (А) состоит из нескольких химических элементов, таких как полиэфиры, эмульгаторы, пенообразователи. Все эти элементы нетоксичны и не взрывоопасны, они хранятся в металлических бочках, которые изнутри обработаны специальной защитой.

Второй компонент (В) это смесь диизоционата и полиизоционата. Это ядовитые вещества, с ними нужно быть особо осторожными. При 215 градусах они воспламеняются. Теряют свои характеристики при контакте с воздухом или водой. При смешивании компонентов А и В происходит реакция, в результате которой получается вспененный полиуретан. Технология производства пенополиуретана может отличаться соотношением компонентов, а это, в свою очередь, определяет время полимеризации, коэффициент теплопроводности, плотность.

Делать пенополиуретан своими руками в домашних условиях нереально.

Речь о подготовке компонентов. Все, что вы можете сделать – это смешать уже готовые реагенты (которые были сделаны на производстве) перед нанесением на рабочую поверхность. И то, для этого придется приобрести специальную установку.

Сфера применения пенополиуретана

Есть мягкий ППУ и жесткий. Мягкий пенополиуретан – это поролон, из которого делают матрацы, подушки для мебели, прочее. Жесткий ППУ используется для производства автомобильных кресел, деталей в военной технике. Последнее время все большую популярность ППУ набирает как утеплитель в гражданском строительстве.

Для напыления нужен компрессор и специальный пистолет.

Его напыляют на вертикальные и горизонтальные поверхности, используют для производства теплоизоляционных плит. Для напыления пенополиуретана своими руками требуется специальное оборудование, о нем мы расскажем позже. Также ППУ применяют для утепления труб. Есть специальные стальные трубы, которые покрыты пенополиуретаном и защитным полимерным кожухом. Такие изделия используются для прокладки коммуникаций в земле. Кроме этого, налажен выпуск скорлуп разного диаметра для теплоизоляции коммуникаций.

Из пенополиуретана делают панели:

- сэндвич – когда утеплитель с обеих сторон покрыт профилированной жестью;

- фасадные – на теплоизоляцию нанесен декоративный слой. С виду не отличить от натурального камня или клинкерной плитки.

В гражданском строительстве жидкий полиуретан задувают в полости между стенами. Это можно сделать как на этапе возведения ограждающей конструкции, так и по окончанию работ. Преимущество такого материала в том, что он заполняет все полости, создавая монолитный теплоизоляционный ковер.

Характеристики пенополиуретана

ППУ популярен не только из-за того, что нанесение пенополиуретана своими руками достаточно простой процесс. Этот материал обладает великолепными характеристиками:

- коэффициент теплопроводности 0,019-0,028 Вт/м*К;

- паропроницаемость стремится к нулю;

- плотность 30-60 кг/м. куб;

- не горит – по ГОСТу 12.1.044 относится к трудногорючим материалам;

- не впитывает влагу – процент закрытых ячеек от 85 до 95.

Эффективность утепления пола керамзитом под стяжку ниже, чем пенопластом или минватой.

Это касается и утепления каркасных стен керамзитом. К тому же, он достаточно тяжелый.

У него хорошая адгезия (сцепление) со всеми материалами. Благодаря практически полной водонепроницаемости ППУ защищает металлы от коррозии. В характеристике пенополиуретана есть еще такое понятие, как время старта. Это количество секунд, за которое происходит вспенивание. Время старта для разных видов работ несколько отличается. Для горизонтальных поверхностей время вспенивания должно быть порядка 5-10 секунд. Для утепления потолка этот срок сокращается до 3 секунд.

Оборудование для нанесения пенополиуретана

Установки для напыления пенополиуретана бывают высокого и низкого давления. Основные элементы – это компрессор и пистолет-распылитель, в котором осуществляется смешивание компонентов ППУ. В оборудовании низкого давления смешивание происходит при 5-10 атмосферах, а высокого – при 100 атмосферах и более.

Разное давление влияет на метод смешивания:

- при низком давлении компоненты смешиваются методом завихрения;

- при высоком давлении смешивание осуществляется посредством диффузии компонентов.

Волокнистый утеплитель Изобокс, по отзывам, неплохо зарекомендовал себя в процессе эксплуатации.

А лидер в данной нише — это утеплитель каменная вата Роклайт, изготовленная из базальта.

Установки низкого давления меньше по размерам, дешевле, проще в эксплуатации. В них можно устанавливать пропорции смешивания (1:1 или 1:2) и плавно регулировать производительность прямо в процессе работы. Установки высокого давления позволяют создать более ровный слой теплоизоляции, можно работать на удалении от резервуаров со смешиваемыми компонентами до 125 метров. Производительность такого оборудования существенно больше (до 500 квадратов за 8 часов). Это профессиональные установки, поэтому и стоят достаточно дорого.

utepleniedoma.com

Заливка ППУ пенополиуретана в формы О технологии на ruppu.ru

В 21-ом веке жизнь невозможно представить без пенополиуретана, который классифицируется, как разновидность газонаполненной пластмассы. Многие изделия, которыми пользуется современный человек, сделаны из ППУ.

Изначально эта пластмасса представляет собой две жидкости: полиол «А» и изоцианат «Б». Если эти компоненты перемешать, происходит химическая реакция, увеличение в объеме и застывание. Из жидкой композиции получается газонаполненный продукт.

По способу смешивания ППУ классифицирую как заливочный или напыляемый. Про технологию напыления пенополиуретана рассказано в другой статье на ruppu.ru. Здесь же поговорим про заливку пенополиуретана.

Плотность вспененного ППУ в изделиях варьируется от 10 до 500 кг/м3. Иными словами, пеномасса увеличивается в объеме от 2 до 100 раз. Геометрическая форма и свойства изделия зависят от того, какой кокиль и какие компоненты ППУ были выбраны.

На фото колонны и статуя из ППУ, особенность которых в том, что они цельнолитые, но пустотелые внутри.

Что получают заливкой ППУ в формы

Заливочный ППУ многолик и многогранен. Это и мягкое сидение в автомобиле и плотный подлокотник. Это подушки дивана или кресла и ортопедический матрац на кровати. Это подголовник стоматологического или гинекологического кресла. Это узорная резьба на мебели. Это потолочный плинтус или розетка. Это штукатурная терка – лёгкая и прочная. Это колеса детской коляски и подошва кроссовок.

Последние 5 лет деревянные ульи на пасеках заменяют на пенополиуретановые. Все рефрижераторы, все холодильные и морозильные камеры, промышленные и бытовые (в т.ч. холодильник у Вас дома) изолированы пенополиуретаном.

Почему разливное пиво холодное даже летом на улице в жару? Потому, что бак, где оно плещется изолирован пенополиуретаном.

Почему зимой горячая вода из котельной проходит по трубе на улице и не оствывает? Почему тепло в доме, фасад которого декорирован клинкерными термопанелями? Почему, ремонтируя теплотрассы, меняют старые металлические трубы на ПИ трубы (вокруг металла слой ППУ, поверх которого пластиковая оболочка)?

Потому, что у ППУ один из самых низких коэффициентов теплопроводности, даже во влажном состоянии. Поэтому даже тонкий слой пенополиуретана имеет высокое термическое сопротивление теплопередаче. Если простыми словами, то ППУ считается лучшим утеплителем. Вдобавок к тому не допускает коррозии, гниения и разрушения того материала, с которым объединен в единую конструкцию.

Геометрия изделий из ППУ может быть любая: скорлупы, плиты, панели, цилиндры, декор и пр. и пр.

Изделия, получаемые заливкой ППУ, бывают твердые и мягкие. Жесткие и эластичные. Тонкие и толстые. Гибкие и прочные. Они разные, но их объединяет то, что все они из пенополиуретана.

Технология заливки пенополиуретана

При заливке пенополиуретана необходимо за короткий промежуток времени качественно смешать изоцианат с полиолом в рабочей камере. После чего композиция заливается в оснастку. Важно, что она не напыляется, а именно заливается, т.е. подается струёй в форму (например, при изготовлении изделий из жесткого ППУ) или выливается, например, при изготовлении поролона.

Чтобы обеспечить полноту протекания химического процесса за короткий промежуток времени, мало хорошо смешать жидкости. Их следует еще подготовить, а именно:

- поднять температуру изоцианата и полиола;

- промешать компоненты порознь в рабочих емкостях;

- отдозировать А и Б в заданной пропорции, например, 1 к 1;

- отдозировать массу А и Б, применительно к объему формы. Если смешать меньше, чем нужно, то форма заполнится не полностью, т.е. будет брак. Если больше, чем нужно, то форму поведет и все последующие изделия из этой оснастки будут бракованные.

Имеет значение температура воздуха в помещении. Если в цеху холодно, ничего путного не получить.

Важно прогреть саму форму и нанести слой разделительной смазки, иначе изделие оттуда не вытащить.

При необходимости в форму укладываются закладные элементы. После вспенивания металлическая или иная пластиковая деталь окажется надёжно закреплена в теле изделия.

В некоторых случаях, когда заливка ППУ осуществляется, по сути, в несъемную опалубку, то смазка не требуется, например:

- ПИ-трубы,

- СИП-панели,

- термопанели клинкер;

- ППУ-плиты с облицовкой (стеклопластик или иной декоративный листовой материал) с одной или двух сторон;

- ППУ-скорлупа с облицовкой из оцинкованной стали или стеклопластика или кашированной фольгой;

- сэндвич-панели;

- прочие изделия а-ля сэндвич, например, при заливке ППУ в металлические двери.

Для таких изделий задача в том, чтобы ППУ вспенился в объеме, ограниченном опалубкой и максимально качественно и плотно «прилип» к оснастке, образуя единое изделие. И в таких случаях поверхность оснастки перед заливкой дополнительно обрабатывают праймером для улучшения адгезии.

Частным случаем заливки ППУ в несъемную опалубку является заполнение пустотелых конструкций непосредственно на стройплощадке. Например, полость между облицовочным кирпичом и несущей стеной дома. Или полость между фасадной панелью и несущей стеной.

Как правило, для этой цели используют легкий заливочный ППУ. И тем не менее, даже легкий ППУ, при вспенивании создает значительное давление. Поэтому конструкция должна быть достаточно прочной или её разопрет. Во избежании подобного, перед впрыском ППУ за фасадные панели их подпирают снаружи дополнительной оснасткой.

После заливки – обязательно выдержка в форме или опалубке в теплом помещении. Если невозможно прогреть весь участок заливки, то оборудуют теплую комнату или термошкаф.

Затем следует выемка изделий из формы и обязательная выдержка в теплом помещении.

Ни в коем случае не перемещать изъятые из теплых форм изделия из заливочного ППУ в холодное помещение или на улицу, особенно зимой.

На фото: заглядываем внутрь полой ножки для дивана, плотность ППУ 800кг/м3. Изготовили несколько сотен штук для мебельной фабрики.

Полученные методом заливки в форму ППУ изделия можно резать, сверлить, шлифовать, огрунтовывать, окрашивать, покрывать лаком и т.д.

Слагаемые триумфа заливки ППУ

Номенклатура изделий, получаемых методом заливки пенополиуретана, постоянно расширяется. Всё больше и больше новых товаров производится из ППУ. Это обусловлено технологичностью, удобством и скоростью изготовления, в совокупности с высоким качеством продукции и минимальным процентом брака.

Есть три составляющих, на которых базируется технология заливки пенополиуретана:

Еще лет 10 назад, 90% фирм заливали либо скорлупу либо плиту. Производителей декора можно было пересчитать по пальцам одной руки. ППУ лепнину возили из заграницы. Элементы мебели казались верхом технологического развития. Про интегральный ППУ и эластику и говорить нечего: дорогое оборудование, капризное сырьё, специфические формы.

Но всё это в прошлом. Количество производителей товаров из ППУ удвоилось. Доля простых изделий, таких, как скорлупа либо плита, не превышает 10%. Во многом и потому, что потребители предъявляют более высокие требования к качеству, надежности, долговечности и эсттике. Сегодня в заливке ППУ побеждает тот, кто «быстрее, выше, сильнее» .

Скорлупа «голая» уже не востребована. Нужна с покрытием или двухслойная, чтобы внутренний слой держал критические температуры теплоносителя. А ещё лучше – ПИ труба: это и скорлупа и оболочка и новая сердцевина.

Просто плиты уже не интересны. Это должна быть ППУ плита с декоративной облицовкой, чтобы смонтировать на фасад и получить синергетический эффект. Например, в 2008 году панели термоклинкер в России отливали всего 3 или 4 фирмы. Тайной за семью печатями были формы для заливки.

ООО «Век полимеров» памятен эпизод, когда была закуплена партия термопанелей, чтобы получить возможность посетить производство. Задача была увидеть формы внутри, увидеть закладку плитки и выемку готового изделия. И нам удалось получить такой объем информации, о котором даже не мечтали.

Это сейчас всё можно увидеть на You Tube, а тогда видео снимали скрытой камерой. 30 минут нечеткого видео с трясущейся картинкой. Но это это был фильм, который дал толчок индустрии заливки ППУ в России. Промышленный шпионаж называют двигателем прогресса. ООО Век полимеров внесло свою лепту в дело успеха и массового распространения технологии заливки ППУ в России.

Словом, сегодня всё просто и доступно. Желаете организовать производство из ППУ методом заливки? Вам поможет «Век полимеров»:

- Передадим оборудование.

- Предложим химию.

- Поставим формы.

У нас есть не только компоненты для заливки ППУ, но и сопутствующие материалы: смазки, растворители, грунтовки, лаки, краски. Кто не в курсе, то ППУ светло-желтого цвета и, чтобы имитировать дерево, нужно смыть смазку, огрунтовать, покрасить и покрыть лаком.

Мы разработаем новую оснастку либо быстро размножим старую или изношенную. Не беда, если изделие не типовое. Сделаем форму по единственному образцу, если нужно, внесем изменения в матрицу, чтобы избежать обвинения в плагиате. Скопируем до мельчайших подробностей оригинал. Создадим оснастку даже по эскизу или рисунку. И всё это – в кратчайшие сроки и за разумные деньги.

Звоните, пишите, приходите и вопросом нас про ППУ удивите. Будет сложно, практически невозможно, т.к. опыт имеем богатый. Многое сделали сами, ещё больше слыхали или у других видали, кое-что случайно узнали, что-то без спросу взяли, иное нам по секрету сказали.

У «Век полимеров» найдутся примеры, как из пенополиуретана отлить ящера или химеру, зверушку, подушку или игрушку, улья и стулья, сиденье автомобиля и птеродактиля в натуральную величину, 12-ти метровую трубу, скорлупу или плиту.

www.ruppu.ru

Производство пенополиуретана оборудование

ПРОИЗВОДСТВО ПЕНОПОЛИУРЕТАНА

Пенополиуретан – это синтетический качественный теплоизоляционный материал, который применяют для заливки (напыления) в качестве теплоизолирующего материала или создания различных изделий, в том числе, теплоизолирующих плит и других решений для утепления строений и трубопроводов без значительных затрат времени. ППУ производится при помощи промышленной химической реакции, для которой требуется два вещества: одно из которых называется изоцианат, а второе — полиол. При смешении этих веществ возникает быстрая реакция, при которой возникает вспенивание, а также насыщение материала кислородом, итоговая смесь заметно увеличивается в объеме, после чего застывает. В результате изделие создается буквально в течении 1-2 минут.

Невозможно найти в продаже ППУ не в изделиях, а как материал в жидком виде, так как химическая реакция после смешения компонентов начинается сразу же, и отсрочить ее никак невозможно. А потому производители теплоизоляции из ППУ приобретают для работы два компонента, которые затем соединяют друг с другом в процессе производства изделий. В отдельных случаях к основным компонентам также добавляются катализаторы и другие вещества.

Факторы, влияющие на качество ППУ

Казалось бы, исходные материалы – попиол и изоцианат – учувствуют в химическом процессе. И о качестве этих материалов говорить не приходится. Далее их нужно просто смешать – и получается ППУ. Почему же тогда у разных производителей получаются пенополиуретановые изделия разного качества?

Здесь важно понимать, что производитель ППУ должен обязательно соблюдать некий перечень важных параметров процесса, иначе качество полученного материала заметно снижается.

От чего зависит результат:

Соотношение компонентов должно быть очень точным.

Правильная температура для нужной интенсивности химической реакции.

Температура в помещении, где установлено оборудование (особенно важно при работе с открытыми формами).

Однородно с мешаны компоненты.

Если смешивание производится некачественно, то готовое изделие оказывается неоднородным, в материале образуются пустоты. А это отрицательно влияет на показатели теплозащиты.

При недостаточно высокой температуре веществ или негативном температурном влиянии резко повышается расход материалов, а также риск получения брака.

Пенополиуретановые покрытия или готовые изделия получают двумя методами – при помощи заливки в форму и напылением. В зависимости от выбранного метода зависит и технология производственных процессов, и результат.

Метод напыления

При помощи напыления чаще всего обрабатываются трубы, фрагменты кровли, стен и любых других изделий и поверхностей, где требуется теплоизоляция. ППУ прекрасно ложится практически на любой материал, разве что, за исключением поверхностей промасленных или жирных. Для получения качественной изоляции из ППУ толстый слой не требуется. Внешне такое напыление похоже на процедуру нанесения из краскопульта обычной краски:

Компоненты под давлением поступают в специальную смесительную камеру, и уже в ней происходит их качественное смешивание и протекает активная реакция.

Готовая смесь отправляется в пистолет, где под давлением (обычно это воздействие сжатого воздуха) струя материала вырывается наружу.

В таких пистолетах регулируется высота выброса, в некоторых видах распылителей также имеется собственная система подогрева, благодаря чему их можно применять не только в теплое время года, но и зимой. Процесс напыления при помощи пистолета не требует значительной производительности, а потому здесь достаточно параметров – до 3 кг материала в минуту.

Метод заливки ППУ

Заливка – это промышленная методика, которую используют для создания готовых изделий различной формы и предназначения из ППУ. Для этого применение сжатого воздуха не нужно, здесь компоненты под давлением направляются в общую камеру, где смешиваются, после чего жидкая смесь наполняет форму, где и застывает. Такой метод позволяет получать готовые изделия очень быстро – после наполнения формы для застывания изделию достаточно 1-2 минут.

Применяют заливку как для создания готовых изделий промышленным методом, так и в строительстве. Теплоизоляционные качества пенополиуретана позволяют заметно понизить себестоимость строительства. Во время работы с формами важно учитывать высокую адгезию, а потому предварительно формы обязательно обрабатывают воском, любым техническим маслом, жидким силиконом или другой смазкой. Производственное оборудование для заливки и создания готовых изделий из ППУ отличается высокими показателями производительности – за 1 минуту можно получить от 3 до 100 кг готовых пенополиуретановых изделий.

www.sedna.tech

Технология производства пенополиуретана

Производство пенополиуретана – сложный процесс. Он требует соблюдения массы технических требований, обеспечить которое сможет только серьезный производитель ППУ. При этих условиях вы получите действительно долговечный и эффективный термоизоляционный материал.

Хотите приобрести системы ППУ для бизнеса или частного строительства? Тогда обращайтесь к надежному поставщику! ООО «Приор Строймаш» уже 15 лет занимается изготовлением ППУ. Мы зарекомендовали себя как надежного поставщика высококачественного товара, а наша репутация – лучшая реклама. Приобретая изделия из пенополиуретана в ООО «Приор Строймаш», вы тратите деньги на продукцию, которая будет радовать вас долгие годы!

Пенополиуретаны – это легкие пенопласты из полиуретанов. Они широко используются для теплоизоляции стен зданий, крыш, труб и для других строительных работ.

Технология производства пенополиуретана заключается в смешении полиола и изоцианата. В ходе реакции эти жидкие компоненты вспениваются, смесь увеличивается в объеме и в конечном итоге затвердевает.

При изготовлении ППУ важно учитывать следующие условия:

- правильное соотношение изоцианата и полиола;

- температура компонентов;

- температура окружающей среды;

- соблюдение технологии и т.д.

На производство ППУ сильно влияет температурный режим. Пониженная температура негативно отражается на качестве и требует больших расходов сырья.

Оборудование для производства пенополиуретана также имеет большое значение. Смешение должно проводиться качественно – это позволит избежать возникновения уплотнений и воздушных полостей в пенополиуретане. Даже незначительные отклонения от параметров приводят к браку конечного изделия.

Существует два метода производства пенополиуретана: напыление и заливка.

Пенополиуретановое напыление чаще всего используется для теплоизоляции помещений и трубопроводов. Через специальное устройство пенополиуретан напыляется на желаемую поверхность. Эта технология выгодна тем, что с ее помощью получается бесшовное покрытие – это полностью исключает попадание влаги. Кроме того, при использовании техники напыления не требуются дополнительные монтажные работы.

Метод заливки пенополиуретана в основном применяется для изготовления скорлуп и панелей ППУ. Полиуретановая пена заливается в особые формы, что позволяет создавать самые разнообразные изделия из ППУ, в том числе декоративные элементы для украшения и теплоизоляции стен дома, бани и т.д..

В ООО «Приор Строймаш» Вы найдете широкий ассортимент продукции из пенополиуретана, которая соответствует ГОСТ 30732-2006.

www.psmnn.ru

Производство эластичного пенополиуретана — Справочник химика 21

Крашение полиуретанов. Эластичный пенополиуретан (поролон) окрашивается в процессе производства . Краситель добавляют в один из жидких компонентов поликонденсационной композиции, чаще всего в активаторную смесь, состоящую из катализатора, эмульгатора, воды и добавок. При этом используются в основном органические пигменты. Из неорганических пигментов применяется дву г окись титана, окись железа красная, пигменты кадмиевые . [c.24]Производство эластичных пенополиуретанов, обладающих большой прочностью при малой плотности и намного превосходящих в этом отношении пеноматериалы на основе каучука, составляло в 1960 г. приблизительно 45,5 тыс. т . Снижение стоимости сырья способствовало использованию полиуретанов в других областях (эластомеры, покрытия, клеи). [c.16]

Свойства пенополиуретанов определяются, главным образом, составом рецептуры и способом получения. Эластичные пенополиуретаны представляют собой ячеистые (пористые) материалы с кажущейся плотностью от 15 до 45 кг/м . Они имеют отличные звукоизоляционные свойства, низкую теплопроводность, стойки к большинству растворителей. Рабочая температура эластичных ППУ находится в пределах от —40 до 100°С. Прочностные показатели ППУ зависят от плотности, размера и формы ячеек, состава композиции и способа производства относительное удлинение при разрыве— 100—450%. Коэффициент теплопроводности эластичных пенополиуретанов 0,031— 0,065 Вт/(м-град.). [c.411]

В книге изложены основные методы получения изоцианатов и уретанов для производства полиуретанов. Рассмотрена связь между структурой и свойствами полиуретанов. Большое внимание уделено композиционным материалам на их основе — эластичным и жестким пенополиуретанам, наполненным полиуретанам, эластомерам. Указаны области применения полиуретанов в качестве связующих, высокомодульных материалов, для получения однокомпонентных и интегральных пен, покрытий и др. [c.222]

Производство эластичных пенополиуретанов может быть осуществлено на основе как сложных, так и простых полиэфиров. В последнее время [37] большой интерес вызывают простые полиэфиры разного молекулярного веса (от 750 до 6000) с конечными гидроксильными группами. Получают их общеизвестными методами из окисей этилена или пропилена и гликолей в присутствии катализатора. Строение полиэфиров на основе окиси этилена и гликоля можно выразить следующим образом [c.651]

Рецептура для производства эластичных и жестких пенополиуретанов приведена в табл. 30. [c.164]

Эластичный пенополиуретан применяется в авиапромышленности в качестве амортизационного, тепло- и звукоизоляционного прокладочного и настилочного материала, а также для внутренней отделки самолетов в железнодорожных вагонах и автомобилях как набивочный и настилочный материал для изготовления мягких сидений, спинок, подлокотников и др. в производстве мягкой мебели и матрацев при изготовлении зимней одежды в качестве теплоизоляционного материала в фильтрах для очистки воздуха от промышленной пыли и в средствах защиты органов дыхания как упаковочный материал для бьющихся изделий. Сдублированный с текстилем и полимерными пленочными материалами применяется в различных областях техники и быта. [c.308]

Известно, что большинство органических изоцианатов отличается высокой реакционной способностью по отношению к веществам, содержащим подвижные атомы водорода Многообразие исходных веществ, способных вступать в реакцию с изоцианатами, представляет широкие возможности синтеза на их основе различных соединений с заранее заданными свойствами. Наибольшее применение для этих целей нашли ди- и полиизоцианаты, на основе которых в настоящее время получило развитие промышленное производство жестких и эластичных пенополиуретанов, клеев горячего и холодного отверждения для крепления любых натуральных и синтетических материалов, высококачественных антикоррозийных покрытий и других синтетических материалов 2 . [c.107]

Производство пенополиуретанов эластичных 214 [c.7]

Так, согласно опубликованным данным , производство эластичных уретановых пенопластов США в 1956 г. достигло 10 000—14 000 г, в то время как поливинилхлоридных пенопластов выпускалось только около 1200 т. Производство жестких пенополиуретанов ввиду указанных технологических затруднений несколько отстает, но и оно составило в 1956 г. около 4000 г, а в 1960 г. ожидается увеличение производства примерно в пять раз. [c.129]

Область применения пенорегулятор и пеностабилизатор в производстве эластичных пенополиуретанов горячего формования на основе простых полиэфиров и жестких полиуретанов на основе простых и сложных полиэфиров смачиватель и диспергатор в производстве эмалевых покрытий на основе синтетических полимеров. [c.274]

Триметилолпропан применяется в производстве синтетических смол, синтетических высыхающих масел, пластификаторов, пенополиуретанов. Алкидные смолы на основе триметилолпропана имеют низкую степень окраски, покрытия обладают хорошей стабильностью цвета, эластичностью, адгезией. [c.25]

Полиуретаны являются наиболее ценными и массово изготовляемыми полимерами. Варьированием рецептурных и технологических факторов их свойства можно изменять в широком диапазоне. На основе полиуретанов получают различные материалы термопласты, клеи, волокна, латексы, лаки, эластомеры, синтетическую кожу. Большая часть полиуретанов (около 90%) вспенивается и их выпускают в виде пенополиуретанов (жестких и эластичных). Несмотря на то что производство пенополиуретанов прогрессивно возрастает, спрос на них растет еще быстрее и полностью не удовлетворяется. Но так как исходные материалы для их получения не являются дефицитными, пенополиуретаны очень перспективны практически для всех областей техники. [c.3]

Основное применение полиуретаны с пониженной горючестью находят при изготовлении пено- и поропластов. Жесткие самозатухающие пенополиуретаны составляют до 50% всего производства таких материалов, эластичных самозатухающих пенополиуретанов значительно меньше [165]. [c.127]

Производство пенополиуретанов требует, особенно при получении эластичных материалов, большой скорости реакции в направлении образования высокомолекулярного со единения. Так как процесс смещения и вспенивания протекает в сравнительно короткое время (2—3 мин.), то для получения качественного пенопласта необходимо применять достаточно активные диизоцианаты. [c.121]

При разработке технологии газонаполненных полиуретанов основные усилия были направлены на создание эластичного материала, который пользуется большим спросом. Жесткий пенополиуретан до настоящего времени не имеет еще такого сбыта, так как испытывает большую конкуренцию со стороны более старых и известных пенопластов на основе поливинилхлорида и полистирола. Поскольку жесткий пенополиуретан находит все возрастающее применение как заливочный материал, то технология его производства должна быть приспособлена к каждому виду изделий и, таким образом, может быть специфичной в каждом отдельном случае, включая и соответствующие рецептуры. [c.124]

Основным газообразователем в производстве пенополиуретанов (главным образом эластичных) является вода, взаимодействующая с изоцианатами с образованием СО2, вспениваю- [c.333]

Важнейшей областью применения ПЭ является их использование для синтеза полиуретановых материалов. Реакции синтеза полиуретанов крайне чувствительны иногда даже к следам оснований кислот и других примесей, поэтому вполне понятны жесткие требования, предъявляемые к чистоте ПЭ. Например, для полиоксипро- лиленполиолов, используемых в производстве эластичных пенополиуретанов, допускается содержание золы не более 0,005% при содержании калия менее 5 частей на 10 частей ПЭ, кислотное чис- [c.177]

Великолепные свойства жестких и эластичных пенополиуретанов, а также вспененных эпоксидных смол и некоторых других реактопластов обратили на себя внимание многих фирм США ио выпуску оборудования для переработки пластмасс. Отличительной чертой переработки этих материалов является их ограниченная жизнеспособность , чем, в свою очередь, определяются конструктивные особенности оборудования [234]. Смешивание ингредиентов осуществляется, главным образом, в аппаратах непрерывного действия. Применяемое мешалки отличаются относительно простой конструкцией. Рабочие скорости их весьма велики и достигают 5 тыс. об/мин. Оборудование для формования пенополиуретанов фирмы выпускают в виде комплексных агрегатов, содержаигих устройства для перемешивания компонентов, транспортировки смеси и формования. Можно отметить два основных типа агрегатов для переработки пенополиуретана — это машины для формования блоков и изделий и устройства для нанесения покрытий. Формование блоков может осуществляться как в индивидуальных формах, так и непрерывно (в нескольких формах). При непрерывном получении пенополиуретановых блоков исходные компоненты подаются в цилиндрическую смесительную камеру, из которой через щелевой канал смесь поступает на непрерывно движущийся бумажный короб. При перемещении вместе с коробом смесь подвергается тепловому воздействию и вакуумированию в специальных камерах, при выходе из которых смесь оказывается полностью отвержденной. Производительность описанной установки достигает 75 кг мин плотность конечного продукта— 24 кг/м , максимальная ширина листов — 2 м. Непрерывное производство позволяет значительно улучшить качество готового продукта и стабилизировать его свойства. [c.194]

Вследствие повышения требований к безопасности при езде большое внимание уделяют отделке салона эластичными пенополиуретанами. При замене традиционных пружинных сидений подушками из этого пенопласта повышается боковая устойчивость сиденья, комфорт, надежность оноры и благодаря атому уменьшается утомляемость водителя при длительных поездках. Производство подушек пз пенополиуретана м. б. автоматизировано. Из нолужесткого пенополиуретана изготовляют стойки ветрового стекла, щитки приборов, подлокотники, внутренние дверные панели, нротивосолнечный козырек и др. из монолитных полиуретанов — подшипники скольже- [c.459]

Основной причиной широкого использования эластичных пенополиуретанов в производстве подушек является их экономичность, прежде всего, их меньшая стоимость по сравнению с пепорезинами на основе каучуковых латексов. [c.451]

Рост потребления пенополиуретанов происходил главным образом за счет эластичных марок, однако в течение последних четырех лет наблюдается смещение центра тяжести в сторону жестких ППУ. Как полагают, рост спроса на эластичные сорта достиг своего пика, и главное внимание теперь направлено не на расширение производства, а на соверщенствование свойств материалов (в частности, на повыщение негорючести) и технологии вспенивания (например, получение систем холодного отверждения). В то же время возрастает производство жестких и полужестких ППУ, имеющих широкий диапазон применения. Этому способствует также переход к более экономичным процессам производства и более дешевому сырью. Так, в США к 1975 г. потребление эластичных пенополиуретанов возросло в среднем на 10% в год, в то время как жестких — на 18%- В странах Западной Европы наблюдается та же тенденция — среднегодовой темп прироста жестких. ППУ за последние несколько лет составляет 15%, эластичных—10% 111]- [c.103]

Еще одним потребителем эластичных пенополиуретанов является текстильная промышлеЦность [210, 212], где они применяются с 1961 г. в производстве немнущейся и утепленной одежды. Слой пенопласта наносится на ткань обычно напылением, с помощью клея или наслоением. Перед нанесением реакционной полиуретановой массы ткань смачивают водой, благодаря чему образующийся пенополиуретан прочно связывается с текстильным материалом. [c.103]

Крашение полиуретанов. Эластичный пенополиуретан (поролон) окрашивается в процессе производства . Краситель добавляют в один из жлдких компонентов поликонденсационной композиции, чаще всего в активаторную смесь, состоящую из катализатора, эмульга- га- [c.24]

ППУ разработаны сравнительно недавно (жесткие в 1945—1947 гг., эластичные — в 1952 г.). Жесткие пенополиуретаны типа мольтопрен начали изготовлять в 1948 г. Затем была освоена технология производства твердых ППУ для заполнения деталей трехслойных авиационных конструкций. Для этого была разработана новая марка пенополиуретана (нопко) и освоен выпуск оборудования непрерывного и периодического действия для получения ППУ. Разработано также оборудование для напыления пенополиуретанов. В ряде стран создают самые разнообразные марки ППУ. Варьированием степени разветвленности получили жесткие, эластичные и полуэластичные ППУ. Некоторые из этих рецептур обладали термопластичностью и размягчались даже при умеренном нагреве. [c.28]

Из полиуретанов изготавливают также изделия для радио-и электротехники. Основное их применение в производстве пенополиуретанов, которые выпускаются в виде эластичных, полужестких и жестких материалов. [c.78]

За последние годы достигнут значительный технический прогресс в синтезе, модификации и переработке многих типов пластмасс, в частности полиолефинов, полистирола и сополимеров стирола (особенно ударопрочного полистирола), полиамидов, пенополиуретанов, полиацеталей- (полиформальдегида и сополимеров формальдегида), эпоксидных смол, термостойких полимеров (полиимидов и др.), армированных пластмасс и электропроводящих полимеров. С целью придания пластмассам специфических свойств большое внимание уделяется созданию сополимеров. К числу новых материалов, промышленное производство которых освоено в последнее время, относятся сополимеры этилена с ненасыщенными кислотами и солями их (иономеры), отличающиеся прозрачностью, прочностью, эластичностью, морозостойкостью, высокой устойчивостью к маслам, смазкам и растворителям сополимеры этилена с винилацетатом, обладающие высокой эластичностью, механической прочностью и большей стойкостью к действию ультрафиолетовых лучей и озона по сравнению с полиэтиленом полифениленоксиды, имеющие хорошую теплостойкость, прочность и диэлектрические показатели тройные сополимеры этилена, пропилена и дициклонентадиена. [c.13]

chem21.info