что это такое, виды, из чего сделан, размеры, характеристики, где применяется

В этой статье речь пойдет о таком популярном материале, как пенопласт. Его широко используют в строительных целях, для упаковки различных вещей и товаров, в качестве теплоизолятора и изготавливают множество полезных конструкций. Он обладает рядом свойств, которые делают его уникальным материалом. Чуть ниже мы подробнее рассмотрим его достоинства и недостатки.

Что такое пенопласт?

Пенопласт – это особый класс материалов, который представляет собой пластические массы со вспененной структурой, белого цвета.

Структура

Большую часть объема пенопласта составляет газ. Его плотность значительно ниже, чем у материала на основе которого он изготовлен – полимера. Тепло проходит только в отдельно взятых ячейках, благодаря этому он обладает хорошими теплоизоляционными качествами.

Качественное шумоподавление обусловлено тем, что тонкие перегородки ячеек – плохой проводник для звука. Пенопласты изготавливаются почти из всех широко известных

Из чего сделан?

Обычно в бытовых условиях мы чаще всего сталкиваемся с беспрессовым пенополистиролом. Гранулы стиропора (ПСВ / EPS) производят путём полимеризации стирола и добавляют туда пентан, который и образует поры. Пенополистирол – очень популярный теплоизоляционный материал, на 98 % состоящий из газа, заключенного в микроскопических тонкостенных ячейках из полистирола.

Процедуру вспенивания полистирола производят несколько раз и вследствие этого, плотность материала становится значительно меньше.

Процедуру вспенивания полистирола производят несколько раз и вследствие этого, плотность материала становится значительно меньше.Потом полученную массу сушат, чтобы удалить остатки влаги. После просушивания гранулам придают форму знакомых нам плит.

Прессование делается на специальных станках, после этого пенопласт обрабатывается горячим паром.Толщина плит пенопласта может быть от двадцати до тысячи мм. Ниже мы подробнее рассмотрим технические характеристики этого материала.

Технические характеристики пенопласта

Теплопроводность

Одним из главных положительных свойств пенопласта является его уникальная теплоизолирующая способность. Объяснить это можно тем, что многогранные ячейки пенопласта полностью замкнуты и, следовательно, препятствуют циркуляции воздуха, что не дает проникнуть холоду и сохраняет тепло.

Защита от ветра и звокоизоляция

Причина высокой степени ветрозащиты и звукоизоляции кроется также в ячеистой структуре. Чем больше толщина слоя при монтаже материала, тем лучшей шумоизоляции можно достигнуть в здании.

Благодаря его структуре, ветру очень сложно проникнуть через слой пенопласта уже в 2-3 см.

Низкая гигроскопичность

Конечно по сравнению с другими материалами у пенопласта достаточно низкое влагопоглощение.

Это обусловлено тем, что вода проникает только по отдельным просветам между ячейками. Однако при длительном воздействии времени и холода, этот процесс может стать разрушительным.

Прочность и долговечность

В зависимости от толщины плиты и качества укладки пенополистирола, его долговечность будет отличаться.

В зависимости от толщины плиты и качества укладки пенополистирола, его долговечность будет отличаться.Даже при воздействии негативных факторов пенопласт прослужит около 10 лет, что является немалым сроком.

Выдерживает высокое давление, не деформируясь. Используется даже при постройке взлетных полос для самолетов.

Устойчивость к биологическому и химическому воздействию

Очень устойчив к воздействию на него солей, извести, цемента, краски, лака, различных кислот. Негативное влияние окажут агрессивных химические составы, такие как: растворители, ацетон, скипидар, солярка, дизель, мазут, керосин, спирт и вещества, содержащие в составе животные и растительные масла.

При их воздействии, структура может полностью разрушиться и раствориться. Пенопласт неподходящая среда для размножения микроорганизмов, но при загрязнении они могут там появится.

Простота установки и удобство использования

Материал крайне легок по своему весу и поэтому плиты пенопласта легки в установке и обращении. Можно нарезать на нужные куски, не используя специальных инструментов.

Не нужны средства защиты при работе с ним, потому что пенополистирол является нетоксичным материалом.

Пожаробезопасность

Хотя производители этого продукта уверяют, что он абсолютно пожаробезопасен, это не совсем правда. Конечно, по сравнению с древесиной, температура при которой он загорится будет в два раза выше, а температура самого горения в несколько раз ниже.

Воспламеняется он только при непосредственном контакте с источником огня. Когда воздействие сходит на нет, горение прекращается в течение нескольких секунд. Эти показатели характеризуют его как относительно безопасный стройматериал.

Виды пенопласта

Подразделяется на следующие виды:

- полистирольные;

- полиэтиленовые;

- поливинилхлоридные;

- полиуретановые.

Полистирольный

Есть два способа производства этого вида пенопласта:

- Беспрессовый. Эта разновидность знакома каждому человеку. Покупая технику для дома, можно обратить внимание на то, что она упакована в пенопласт, состоящий из маленьких скрепленных между собой шариков. Он очень хрупок, его можно раскрошить и поломать руками.

- Прессовый. А вот этот вид раскрошить будет гораздо сложнее. Гранулы такого пенопласта плотнее сцеплены между друг другом. Технология производства гораздо сложнее и дороже, чем у беспрессового, поэтому он встречается значительно реже.

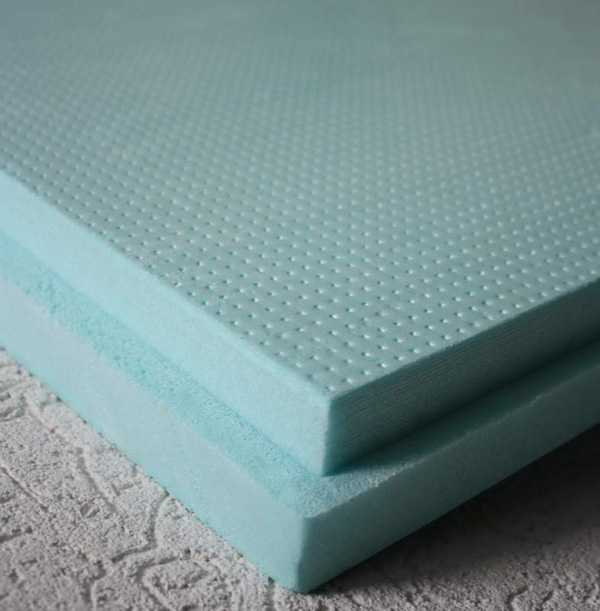

Существует такая разновидность, как экструдированный пенопласт, он практически ничем не отличается от беспрессового.

Полистирольные разновидности пенопласта имеют один существенный минус – высокую гигроскопичность.

Полистирольные разновидности пенопласта имеют один существенный минус – высокую гигроскопичность.В полости, которые находятся между “шариками” и гранулами, попадает водяной пар.

Этот материал “не дышит”, поэтому пар никуда не уходит и при воздействии минусовых температур может замерзать, разрушая структуру.

Даже при отсутствии воздействия холода, накапливаемый пар ухудшает теплоизолирующие свойства пенопласта и увеличивает влажность в помещении.

Экструзионный пенопласт лишен таких минусов, так как однороден по своей структуре. Он распространен в производстве одноразовых столовых приборов, посуды, упаковок для пищи.

Про долговечность полистирольного пенопласта можно сказать, что у беспрессового она составит от 10 до 35 лет. Экструзионный прослужит гораздо дольше, около 50-70 лет. Конечно, срок эксплуатации напрямую зависит от производителя материала и воздействия разрушающих факторов на месте монтажа.

Полиуретановые

Одним из примеров полиуретанового пенопласта является поролон. Он имеет пористую структуру, хорошую пропускную способность воздуха и пара, высокую эластичность. Используется в мебельном производстве, как в качестве обивки, так и в качестве наполнителя.

На его основе изготавливается множество бытовых предметов. Легко воспламеняется и выделяет опасные вещества, которые токсичнее, чем у полистирольных пенопластов. Причиной этому служит синильная кислота в составе. Крайне недолговечен, желтеет и разрушается при воздействии внешних факторов, таких как ультрафиолет.

Поливинилхлоридные

Сам по себе поливинилхлорид это – термопластичный полимер, который содержит до 56,8 % связанного хлора, что делает его трудносгораемым. Может изготовляться как прессовым, так и безпрессовым способами. По своим свойствам аналогичен экструдированному пенополиэтилену.

В нем отсутствуют ядовитые вещества. При горении поливинилхлоридный пенопласт затухает самостоятельно.

В нем отсутствуют ядовитые вещества. При горении поливинилхлоридный пенопласт затухает самостоятельно.Обладает высокой эластичностью, но может подвергнуть коррозии металлические конструкции, рядом с которыми находится.

Полиэтиленовые

Достаточно часто встречается в повседневной жизни. Выглядит как полупрозрачная пленка, состоящая из воздушных пупырышек.

Она используется для заворачивания в нее хрупких вещей и легкоповреждаемой техники, отлично справляется со своей функцией защиты от повреждений.

Полиэтиленовый пенопласт очень эластичен и имеет различную толщину, от нескольких миллиметров до нескольких сантиметров. По прочности схож с экструдированным пенополистиром, но отличительной особенностью является его нетоксичность. Считается экологичным материалом с долгим сроком эксплуатации. Огнеопасен.

Недостатки пенопласта

Этот материал очень популярен и используется практически везде, он занимает лидирующие позиции в спросе на теплоизоляционные материалы. Может применяться

Легкая воспламеняемость

Несмотря на множество различных видов пенопласта, ни один из них не может долгое время противостоять огню, при длительном воздействии высоких температур он загорается и превращается в жидкую массу. Дым, выделяемый при горении, может парализовать дыхательную систему человека.

Именно из-за этого минуса материал не подходит для отделки вентиляции. Там будет постоянный приток кислорода и незаполненное пространство. В таком случае, потушить пожар будет очень проблематично.

Ломкость

Правильно монтировать данный материал достаточно сложно, он сильно крошится и ломается. Очень хрупок: например, если потолок утеплили пенопластом, то при хождении по чердаку можно повредить теплоизоляцию.

Гигроскопичность

Гигроскопичность – это свойство материала поглощать влагу. Не рекомендуется использование пенопласта в сырых, влажных помещениях. Он будет не лучшим выбором для отделки подвала или ванной комнаты, а вот экструдированный пенополистирол достойно выдержит такое испытание.

Высокая чувствительность к растворителям

При склейке пенопластовых плит, нужно обязательно убедиться в том, что материалы совместимы. Некоторые клеевые составы могут разъесть пенопласт.

Отличное жилье для мышей

Этот стройматериал обладает всеми свойствами для того, чтобы мыши захотели там поселиться: хорошо сохраняет тепло, легок в “прогрызании” и обеспечивает надежную защиту.

Чтобы этого избежать, требуется покрыть материал минватой, которая отпугнет грызунов своим резким запахом. Можно оббить пенопласт металлическими вставками – это трудозатратно, но они станут непреодолимой преградой для мышей.

Недолговечность

Токсичность

Пенопласт опасен не только при горении. Из-за длительного воздействия времени и отсутствия своевременной замены, он начинает вырабатывать вредное вещество – мономер стирола.

При его установке в невентилируемом помещении, там будет стоять специфический запах, который оказывает негативное влияние на здоровье человека.

Паробарьер

При монтаже следует учитывать, что пенопласт “не дышит“, следовательно, если установить его в помещение без искусственной вентиляции, это даст повышенную влажность и постоянный конденсат на стеклах.

Трудность в установке из-за большого количества стыков

Очень сложно теплоизолировать поверхности сложной формы. Листы пенопласта достаточно небольшие и не выйдет закрыть потолок или пол одним монолитным слоем.

Придется потратить много усилий, чтобы подогнать утеплитель вплотную и заделать все стыки.

В заключении можно сказать, что пенопласт обладает рядом качеств, которые не свойственны другим материалам, следовательно, является незаменимым для некоторых строительных работ: теплоизоляционных, конструкторских.

Его популярность широко распространена, даже несмотря на некоторые недостатки. Он легок в использовании и достаточно дешев, поэтому станет отличным выбором.

domavlad.ru

ООО «ПК ВикРус»

Структура пенопласта под микроскопом

Пенопластами принято называть газонаполненные полимерные материалы с ячеистой структурой. Пенопласты производятся практически из всех известных пластмасс. Обладая практически всеми свойствами монолитных пластмасс, пенопласты в отличие от них гораздо легче, а также имеют отличные электрические характеристики, хорошие теплоизоляционные и акустические свойства. Структура вспененной пластмассы представляет собой твердую пену с ячейками, которые отделены друг от друга или сообщаются между собой и с окружающей средой. Замкнутоячеистые вспененные пластмассы принято называть пенопластами, а открытоячеистые — поропластами. Для их изготовления используют полимеры разных видов, но самым известным и распространенным считается пенопласт пенополистирол.

Рассмотрим свойства наиболее распространенных пенопластов.

Полистирольный пенопласт (ППС)

Пенопласт (пенополистирол) представляет собой вещество белого цвета, состоящее из воздуха, заключенного в огромном количестве мельчайших тонкостенных клеток из вспененного полистирола. Объемная составляющая воздуха в данном виде пенопласта в среднем 98%. Химическая формула данного вида пенопласта [-СН2-С(С6Н5)Н-]n-. Как видно из формулы, вещество полистирол состоит из водорода и углерода и не имеет дополнительных примесей. Полимерные связи полистирола достаточно прочные, поэтому он стабилен и не поддается воздействию многих агрессивных сред.

Сырьем для производства пенополистирола служит эмульсионный суспензионный бисерный полистирол. Сырье, используемое для получения изделий по беспрессовой технологии, должно включать в свой состав газообразователь. Стирол полимеризуют в присутствии порообразующего компонента или полимер насыщают им в конце цикла производства после полимеризации. Для того чтобы пенопласт обладал свойством негорючести в автоклав перед полимеризацией добавляют 3—5% антипиренов — различных бром- и хлорсодержащих органических соединений.

Первым изготовителем и автором технологии промышленного производства пенопласта считается немецкая фирма BASF, которая в 1951 г. начала выпуск пенополистирола с именем «Стиропор». Таким образом, стаж использования пенопласта в качестве утеплительного строительного материала уже 50 лет.

В настоящее время применяются разные технологии производства пенопласта, которые позволили расширить спектр его свойств, зависящих от типа исходного полимера, методик предвспенивания и выпекания.

В составе пенопласта отсутствую токсичные вещества, ограничений по его использованию нет. Это подтверждает тот факт, что вот уже на протяжении длительного времени его применяют для производства упаковок продовольственных товаров, имеющих прямой контакт с продуктами питания. Из пенопласта производятся игрушки для детей, а также добавляют в почву в качестве разрыхрытеля. При производстве пенопласта не используют никаких клеевых основ или дополнительных веществ. Склеивание «шариков» вспененного бисерного сырья происходит между собой только за счет воздействия на него пара. За все время применения пенопласта не было необходимости использовать дополнительные средства защиты (например, защитные маски или перчатки).

Полиуретановые пенопласты (ППУ)

Самым известным представителем пенополиуретанов является широко применяемый в быту поролон.

Эта разновидность пенопластов обладает свойством эластичности и имеет открытые поры, в следствии чего хорошо пропускает воздух и водяные пары, его чаще всего используют в изготовлении мебели и различных бытовых предметов, например мочалки. Также из пенополиуретана изготавливают строительные пены.

Пенопласты данного вида недолговечны, под воздействием солнца они желтеют, при этом наружный слой подвергается разрушению.

Пенополиуритановые пенопласты также очень огнеопасны, но могут быть и самозатухающими. В отличие от пенополистирольных пенопластов, их дым токсиченее, так как в его состав входит очень ядовитая синильная кислота.

Полиэтиленовые пенопласты (ППЭ)

Данные пенопласты обладают свойством эластичности. Скорее всего, Вы уже однажды его видели, потому как в тонкие листы из такого пенопласта нередко упаковывают бьющиеся и хрупкие товары.

Наиболее распространённым является экструзионный пенополиэтиленили в сокращении ППЭ. Данная разновидность пенопласта выпускается несколькими изготовителями под разными названиями. В продажу этот пенопласт поступает в виде полупрозрачных гибких листов различной толщины.

Экструзионный пенополиэтилен достаточно долговечен и в этом отношении похож на экструзионный пенополистирол.

Пенополиэтилен горит намного медленнее пенополистирола и с меньшей степенью выделения дыма.

Поливинилхлоридные пенопласты (ПВХ)

Пенопласт данной разновидности близок по своим характеристикам к экструзионному пеннополиэтилену – эластичный, в его составе нет токсичных веществ, но он сам по себе, является самозатухающим, то есть он не горит, если не окружён пламенем от постороннего источника возгорания. Но если уж горит, то выделяет очень удушливый дым, из-за того что в его составе есть синильная кислота.

Интересно? Оставьте закладку, что бы вернуться сюда позже!

penoceh.com

Пенополистирол | Полимеры | Промышленные материалы

Пенополистирол – отделочный материал. Благодаря своим высоким тепло- и звукоизоляционным характеристикам в сочетании с невысокой ценой, является широко используемым теплоизоляционным материалом. Представляет собой полимер с жёстко вспененной структурой, состоящий из 98% воздуха и 2% полистирола.

В зависимости от способа производства различают следующие виды:

- Безпрессовый, состоит из множества шариков диаметром 5–10 мм, сплавленных друг с другом. Неоднородные, частично открытые поры, высокая степень поглощения влаги;

- Прессовый, имеет замкнуто-ячеистую структуру, обладает высокими диэлектрическими показателями, тепло- и звукоизоляционными свойствами, малым поглощением влаги;

- Экструдированный, характеризуется замкнутыми порами, размеры которых составляют 0.08 – 0,14 мм, минимальным водопоглощением, что позволяет материалу сохранять теплоизоляционные свойства в условиях высокой влажности.

К преимуществам всех видов пенополистирола относятся:

- Значительное снижение теплопотерь в результате использования его в качестве утеплителя;

- Высокие звукоизоляционные характеристики;

- Долговечность, что определяется устойчивостью полимера к воздействию влаги и агрессивных веществ – щёлочи, микроорганизмов;

- Температурный интервал использования от -50°C до +75°C;

- Небольшой вес;

- Невысокая цена.

К недостаткам материала следует отнести его горючесть, с целью её понижения в процессе производства в полимер вводят антипирен, вещество, которое делает конечный продукт трудновоспламеняемым. В маркировке это свойство обозначается буквой «С» – самозатухающий.

Первой технологию производства пенополистирола разработала корпорация BASF в 1951 году, она включает в себя две стадии. Первоначально высушенные гранулы полистирола нагревают до 80°C, содержащийся в размягчённом полистироле изопентан вскипает, гранулы приобретают вид шариков, которые при охлаждении сохраняют свою форму. Затем их снова высушивают и выдерживают при 25°Cпримерно сутки. Изопентан конденсируется, его объём уменьшается, освободившееся место занимает воздух. Пресс-форму на две трети заполняют готовыми гранулами и нагревают до 110°С. Изопентан закипает, гранулы увеличиваются в размере и, слегка расплавляясь, спекаются вместе, занимая всю пресс-форму.

После охлаждения готовый пенополистирол нарезается нагретой нихромовой проволокой на плиты нужного размера. Максимальная длина плиты – 3000 мм, ширина – 1250 мм, толщина – от 20 до 150 мм.

Сегодня выпускаются следующие марки отечественного пенополистирола – ПСБС (полистирол беспрессовый самозатухающий):

- ПСБС-15 плотностью до 15 кг/м³, используют при условии отсутствия механической нагрузки на утеплитель. Подходит для утепления контейнеров, вагонов, строительных бытовок;

- ПСБС-25 от 15 до 25 кг/м³, наиболее универсальный, используется для утепления стен, полов и перекрытий;

- ПСБС-35 от 25 до 35 кг/м³,отличается повышенной прочностью, применяется для изготовления потолочной плитки из пенополистирола, многослойных панелей, теплоизоляции подземных помещений. Служит материалом для устройства спортивных площадок, бассейнов, обогреваемых дорожек, подъездных путей и стоянок для автотранспорта;

- ПСБС-50 от 35 до 50 кг/м³, характеризуется наибольшей устойчивостью к механическим нагрузкам в сочетании с высокой теплопроводностью и низким водопоглощением. Используется для утепления гаражей и стоянок, при строительстве дорог в условиях подвижных грунтов, для обустройства перекрытий многоэтажных холодильников.

Прессовый пенополистирол производится в закрытых пресс-формах при температуре 130°C и давлении 15 МПа с дальнейшим охлаждением. Благодаря своим электроизоляционным свойствам применяется в электро- и радиопромышленности.

Около 50 лет назад американскими специалистами была разработана технология получения экструдированного пенополистирола (ЭППС) из гранулированного полистирола. Перед введением в экструдер исходный полимер можно смешивать с модифицирующими добавками. Например, со стабилизаторами, с целью получения мелких однородных пор. Вспенивающий агент, изопентан или фреон, вводится в расплав полистирола, находящийся в экструдере. В результате получают лёгкий однородный материал, характеризующийся высокими теплоизолирующими свойствами в сочетании с механической прочностью и минимальной степенью водопоглощения.

Области применения:

- Утепление пенополистиролом фундаментов, подвалов, перекрытий, полов, стен, кровельного покрытия;

- Производство сэндвич-панелей;

- Защита от температурных перепадов водопроводных и канализационных магистралей;

- Изготовление несъёмной опалубки из пенополистирола при бетонировании фундаментов;

- В качестве теплоизолирующего лёгкого наполнителя;

- Производство одноразовой посуды;

- Строительство спортивных площадок;

- Дорожное строительство.

Приобретая изделия из пенополистирола, стоит обратить внимание на наличие санитарно-гигиенических сертификатов, подтверждающих содержание остаточного стирола не превышающее 0.1%. Долговечность изделий из этого полимера зависит от способа его производства, безпрессовые пенопласты существенно не меняют своих свойств от 10 до 40 лет, в зависимости от марки. Экструзионный пенополистирол хорошего качества может прослужить вам не меньше 80 лет.

promresursy.com

Полимерная теплоизоляция: популярные материалы

Рынок теплоизоляционных материалов нынче отличается большим разнообразием. Он предоставляет каждому мастеру широкие возможности для того, чтобы затрачивать меньше средств на отопление жилища и улучшить качество пребывания в нём. Среди всего многообразия значительно выделяется полимерная теплоизоляция, как обладающая лёгкостью, впечатляющей прочностью и малой теплопроводностью.

Назначением любого теплоизоляционного материала является повышение характеристик энергоэффективности. Этого можно достичь, предотвращая потери тепла из изолируемого объёма в холодное время года, и проникновение теплых масс извне в теплое время. Основой изготовления материалов для теплоизоляции является свойство молекул двигаться с минимальной скоростью в неподвижном и сухом воздухе, поскольку именно от скорости движения молекул и зависит способность передачи тепла. Разберемся, почему полимерная теплоизоляция является одним из наиболее эффективных видов энергосберегающих изоляций.

Виды и способы получения теплоизоляционных полимеров

Основой для данного вида теплоизоляционных материалов являются органические полимеры, которые нередко именуются как газонаполненные пластмассы. Такая термоизоляция в основном применяется в промышленности, в строительной отрасли, а также при производстве бытовых приборов и оборудования. В сфере производства промышленного оборудования применяется полимерная изоляция трубопроводов с использованием полистирола, пенополиуретана и пенопласта – продуктов на основе полимеров.

Существует классификация, согласно которой полимерные материалы разделяют на несколько групп, каждая из которых отличается строением структуры:

- пенопласты, у которых ячейки замкнуты и никак не связаны между собой;

- поропласты, имеющие как связанные ячейки, так и замкнуты;

- сотопласты, выделяющиеся наличием только регулярно повторяющихся полостей.

Полимеры, используемые для получения теплоизоляции, необходимо наполнить газом или, по-другому, вспенить. Для этого выведено два основных способа вспенивания – физический и химический. Для первого способа растворить газ в среде полимера при повышенных давлении и температуре. После того, как эти параметры будут понижены, газ начнёт усиленно расширяться, при этом произойдет процесс вспенивания полимерного вещества. В качестве газа для наполнения наиболее часто выступает азот.

Химический метод подразумевает ввод в вещество газообразователя, с которым можно провести некоторые манипуляции. Можно либо нагреть смесь, из-за чего газообразователь начнет разложение, либо использовать такой образователь, вступающий в реакцию с полимером, вследствие чего произойдет выделение продуктов газа, которые и помогут достичь эффекта вспенивания.

Популярные разновидности полимерных теплоизоляторов

Широкое распространение среди теплоизоляционных материалов получили пенопласты нескольких разновидностей, которые отличаются содержанием закрытых ячеек, а также сотопласты. Далее идет описание распространенных видов полимерных материалов с их краткой характеристикой.

Пенополистирол

Пенополистирол, как и прочие пенопласты, к которым он относится, содержит структуру с замкнутыми ячейками. Ячейки эти заполнены газом или воздухом. Для производства пенополистирола используют суспензионный полистирол, а для вспенивания могут применять порофор. Основные направления применения – производство кровли, бытовой техники, а также для устройства перекрытий и утепления в зданиях.

Пенополистирол выпускается плитами, которые были получены без применения пресса (марки ПС-С и ПСБ), а также в виде фасонных изделий (ПС-1, ПС-4, ПС-6). Среди отличительных качеств материала можно отметить хорошую способность к склеиванию с другими материалами, а также низкую подверженность гниению. Материал обладает плотностью 20-40 кг/м3 и теплопроводностью до 0,04 Вт/(м-К). Водопоглощение – не менее 5% за 24 часа.

Отдельно можно упомянуть экструдированный пенополистирол, который получают путём переработки полимерного вещества через однородный расплав, который впоследствии продавливается через головку заданного сечения, в результате чего получается готовое изделие. При данном способе получения структура полимерного вещества будет отличаться низкой пористостью, что гарантирует как высокие показатели прочности, так и низкие показатели водопоглощения. Эти преимущества позволяют применять материал в сырых и холодных помещениях.

Пенополивинилхлорид

Пенополивинилхлорид (ППВХ) – это материал, также относящийся к пенопластам, который в зависимости от вида получения может быть жестким, эластичным или полуэластичным. Жесткие марки также, как и пенополистирол, могут получать прессовым и беспрессовым методами. Эластичные марки такого пенопласта выводят с добавлением специальных пластификаторов.

Активно используют ППВХ в качестве теплоизоляционного материала в строительстве. Материал славится низкой горючестью и относится к группе трудновоспламеняемых. Однако, если использовать ППВХ при теплоизоляции, есть риск возникновения коррозии изолируемых поверхностей, выполненных из металла. Плотность может колебаться в зависимости от марки, максимальное значение у пенопласта ПХВ-2 – до 195 кг/м3. Водопоглощение находится на уровне 4% за сутки, а теплопроводность в среднем составляет 0,035-0,06 Вт/(м-К).

Пенополиуретан

Материал считается самым популярным среди всех газонаполненных пластмасс. Теплоизоляция – лишь одно из множества направлений использования материала: жесткие марки используются для звукоизоляции и для изготовления элементов формообразования, а мягкие (поролон) – во многих отраслях лёгкой и текстильной промышленности, вплоть до вставок при производстве одежды.

При производстве ППУ требуется получить реакцию двух компонентов – полиола и полиизоционата, которые позволяют получить микрокапсульную структуру, наполненную углекислым газом.

Если в структуре цепи капсул короткие, значит пенопласт получается мягким с плотностью 5-40 кг/м3, длинные цепи характеризуют твердый ППУ с плотностью 30-85 кг/м3, который и может служить для теплоизоляции помещений. Показатели теплопроводности ППУ в среднем ниже, чем у других пенопластов и составляют 0,019-0,03 Вт/(м-К).

Сотопласты

Сотопласты отлично послужат как для тепло-, так и звукоизоляции помещений и зданий. Они получаются из гофрированных листов обычной бумаги или древесного шпона, которые подвергаются горячему формованию. Полимерная составляющая представлена в виде пропитки бумаги или древесины резольными феноло-формальдегидными полимерами.

Ячейки в структуре сотопластов составляют правильные геометрические фигуры, кроме того, они не замкнуты, в отличие от пенопластов. Размеры и форма этих ячеек или, по-другому, сот, влияет на физические и механические свойства продукта. Другим важным фактором является тип основного материала, из которого и образуются стенки ячеек: хорошо себя показывают сотопласты на основе хлопчатых тканей, широко применяемые в сфере строительства.

Плотность сотопластов колеблется в пределах 10-120 кг/м3, а их теплопроводность составляет от 0,057 до 0,083 Вт/(м-К). Этот материал хорошо работает на сжатие и имеет высокий показатель модуля упругости при сдвиге и кручении. Однако, не рекомендуется их применение в условиях повышенной влажности: если этот показатель превышает 90%, то прочность сотопластов падает с течением времени.

Заключение

Подводя итог хочется отметить, что изготовление изоляционных материалов на основе полимерных веществ является относительно молодым направлением. Наращивание объёмов производства произошло лишь в последние 10-15 лет. И в целом на сегодняшний день полимерная теплоизоляция является крайне перспективным направлением.

Однако, несмотря на то, что применением полимерных материалов позволяет снизить затраты на утепление примерно на треть, уровень их применения держится на низком уровне из-за низкого уровня культуры в сфере строительства и желания сэкономить на проектах даже в ущерб качеству.

polimerinfo.com

Пенопласты — характеристики свойства и виды пенопласта | ПластЭксперт

Пенопласт. Основные понятия

Пенопласт – это разновидность композитного материала низкой плотности или пеноматериала, одним из компонентов которого является полимер, вторым компонентом – газ. Другими словами, пенопласт является наполненной газом пластической массой. Как правило, пенопласты, в отличие от поропластов, имеют строение в виде изолированных ячеек или отвердевших пен. Ячейки состоят из замкнутых полостей, которые не соединены между собой и в качестве разделителя имеют стенки полимерной матрицы. Отличие поропластов от пенопластов состоит в том, что первые обладают губчатой структурой (поры не изолированы). Система пор, связанных между собой, является главным признаком поропластов.

Отметим, что определение пенопластов и поропластов, данное выше, достаточно условно, т.к. во многих случаях в пенопласте значительное количество ячеек соединено между собой, а в поропласте может быть изолировано. На сто процентов можно говорить об изоляции лишь в том случае, если материал состоит из отдельных вспененных гранул, например популярный в строительстве пенопласт пенополистирол. Точнее будет называть пенопластом любой наполненный газом пластик, который был произведен вспениванием изначально вязко-текучей или жидкой композиции полимера с дальнейшим отверждением последней.

Производство вспененных пластмасс

Выпуск пенопластов в промышленных условиях заключается в том, что газ распределяется в полимере, который в данном случае является полуфабрикатом. Это может быть расплав, раствор, расплаве, дисперсия, жидкий олигомер и т.д. Либо в процессе производства газ не добавляется, а создаются условия для самостоятельного выделения необходимого объема газа в массе полимерного связующего. Это может происходить непосредственно в ходе синтеза или модификации исходного полимера, яркий пример такого материала – пенопласт ППУ (пенополиуретан).

Технологический процесс получения пенопластов использует разнообразные способы достижения эффекта вспенивания, их можно разделить на следующие виды:

- нагнетание газа под давлением в полимерную систему;

- добавление в полимерную систему химических агентов порофоров или газообразователей, которые при определенных условиях разлагаются с выделением газообразных соединений;

- добавление веществ, которые выделяют газ в ходе химической реакции между собой или с другими компонентами системы;

- перемешивание при помощи механических устройств в присутствии пенообразователей или так называемое «барботирование»;

- введение в полимерную матрицу легкоиспаряющихся жидкостей, создающих газовую фазу при повышении температуры;

- другие реже используемые операции.

Различные способы получения вспененной структуры позволяют варьировать свойства готовой продукции в зависимости от исходного состава системы и условий отверждения композиции. В частности, можно получить пенопласт более открытой или замкнутой структурой, разной плотности, различных размеров ячеек и т.п.

Производство пенопласта

Машины и оборудование для производства пенопластов детится на типы, которые зависят от метода получения конечного материала и технических характеристик начального полимера, предназначенного для вспенивания.

Виды пенопласта по методу производства. Экструдированный пенопласт, чаще всего встречается полиэтилен, производят из полимера вспениванием в цилиндре экструдера, либо в элементах формующей оснастки. Пенополистирол или ПСВ производится в виде бисерных гранул, содержащих легкокипящий пентан, которые затем для вспенивания обрабатываются горячим паром непосредственно в форме.

Уже упомянутый выше пенополиуретан получают и перерабатывают в изделия методом впрыска двухкомпонентной смеси на специальных заливочных машинах под давлением. Причем таким образом получают изделия и из мягкого (поролон) ППУ, и жесткого (изоляция труб, детали интерьера автомобиля), так называемого интегрального пенополиуретана. Компонентами для смеси являются полиол и изоцианат, реагирующие с выделением углекислого газа. Их химические особенности и соотношение при впрыске определяют свойства получаемых изделий. Смешение полиола и изоцианата из-за их высокой реакционной способности обычно происходит в головке высокого давления непосредственно перед впрыском в полость в формы.

Рис. 1 Мягкая мебель – основной рынок для эластичного ППУ (поролон).

Простейшие изделия из вспененных пластмасс можно получать и на стандартных машинах для переработки полимеров, например ТПА или экструзионных линиях. Для этого в состав композиции необходимо добавить специальные концентраты добавок веществ, разлагающихся в ходе техпроцесса, так называемых порофоров. Обычно при этом не достигается значительного вспенивания изделий, соответствующей экономии сырья и улучшения свойств готового продукта, однако на его поверхности могут появиться нежелательные следы выхода газа по полимерной массы – дефект «серебрения». Строго говоря, при этом методе получается слегка подвспененная монолитная деталь, а не пенопласт в классическом понимании.

Детали из поропластов можно также выпускать путем вымывания растворимого наполнителя из пластиковой заготовки. Другой редкий способ заключается в спекании порошкообразных пластмасс, причем он подходит и для других материалов, например некоторых металлов. Также пенопласт можно получать при конденсационном структурообразовании, возможного в растворах полимеров. Родственные пенопластам материалы получаются добавлением в полимерную матрицу полых наполнителей, заполненных газом, в том числе микрокапсул различной природы. Таким образом производят газонаполненные пластмассы.

Полимеры, пригодные для вспенивания, и вспениватели

Большинство известных полимеров вполне можно наполнять газами, получая пенопласт. При этом крупнотоннажные пенопласты промышленность производит в основном на основе полистирола (вспененный полистирол, ПСВ), полиэтилена (вспененный ПЭ), поливинилхлорида (пеноПВХ), полиуретанов (ППУ), полипропилена (вспененный ПП). Реже используются полиреактивные, как и ППУ, материал, например эпоксидные, карбамидные, фенольные смолы, а также кремнийорганические полимеры.

Главным образом, при вспенивании в промышленности применяются следующие газообразователи: имеющие в составе азот (азосоединения, нитросоединения, карбонат аммония и т.п.) и легкокипящие жидкости — изопентан, разновидности фреона, метиленхлорид.

Свойства изделий из пенопластов

Современная индустрия производит эластичные (мягкие) и жесткие (интегральные) пенопласты, имеющие ячейки размером 0,02—2 мм, максимум до 5 мм. Эти материалы обладают очень высокими теплоизоляционными и звукоизоляционными свойствами и очень низкой кажущейся плотностью (от 0,02 до 0,5 г/см2). Другие характеристики пенопластов, такие как механические и электрические свойства, газопроницаемость, водо- и химическая стойкость и т.п. зависят от химического состава и рецептуры изначальной полимерной системы и от метода производства и структуры изделия.

Детали из пенопласта, как правило, не нуждаются в дальнейшей постобработке. То есть количество отходов при производстве и эксплуатации таких изделий низкое. Этот факт вкупе с уже озвученными преимуществами делает пенопласт очень привлекательной для изготовителей изделий из пластиков.

Области применения пенопластовых изделий

Теплопроводность любых вспененных материалов очень низкая, что определяющих широкий спектр их применения в самых различных областях человеческой жизни.

Рис 2. Относительно новое применение пенопласта – одноразовые лотки для пищи.

Описываемые изделия широко применяются как утеплитель и звукоизоляционный материал в строительстве, теплоизоляции трубопроводов, в судостроении и самолётостроении, в машиностроении (изоляция холодильников и химических реакторов), автопроме и во многих других областях. Пенопласт применяют при производстве многослойных конструкций (сэндвич-панели), различных плавучих средств, изоляционных листов, амортизирующих прокладок. Широчайшую популярность завоевал вспененный полистирол в разнообразной таре и упаковки, в том числе для бытовой техники и электроники, а также в виде лотков для пищевых продуктов. Огромный объем производства эластичного пенополиуретана необходим для выпуска мягкой мебели, матрацев и зимней одежды. Срок эксплуатации таких изделий может достигать десятков лет.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

e-plastic.ru

Использование пенопласта. Полимер

Использование пенополистирола в качестве изоляционного материала

Ужесточение требований, предъявляемых к теплозащите зданий, обуславливает повсеместное использование в строительстве различных теплоизоляционных материалов. Одним из традиционных утеплителей является беспрессовый пенополистирол. В настоящее время в Европе более 60% всего производимого пенополистирола используется для целей теплоизоляции. Пенополистирол, благодаря своим свойствам, обеспечивает необходимые теплотехнические характеристики строящихся или реконструируемых объектов. Материал на 98 % состоит из воздуха — лучшего природного теплоизолятора. Пенополистирол устойчив к воздействию растворов кислот и щелочей, спиртов. Инертен по отношению к неорганическим строительным материалам — бетону, извести, цементу, песку и др. Разлагается органическими растворителями, смолами, битумными растворами. Одним из основных преимуществ пенополистирола является способность нести относительно высокую механическую нагрузку при минимальной плотности. Это в значительной степени определяет возможности его использования в строительстве. В последнее время особое значение приобретает использование пенополистирола в качестве внутренней теплоизоляции при изготовлении трехслойных панелей для крупнопанельного домостроения, а также при монолитном строительстве. Особо следует подчеркнуть возможность использования пенополистирола, который благодаря низкой средней плотности практически не изменяет нагрузку на несущие конструкции и фундамент, для реконструкции старых домов.Теплоизоляция фундаментов

Фундамент — основа здания. От него зависит долговечность и в значительной мере тепловой комфорт. Поэтому вопрос утепления фундаментов, особенно в регионах с суровым климатом, должен ставиться на одно из первых мест. Традиционно пенопласт применяют в качестве средней части трехслойных фундаментных блоков. Однако свойства материала и его качество позволили применять фундамент современной более эффективной конструкции. В современном фундаменте пенополистирол используют в качестве несъемной опалубки при изготовлении и монолитного фундамента непосредственно на объекте. Это существенно снижает расход бетона, арматуры и трудозатраты. Хорошо зарекомендовал себя пенополистирол при устройстве бесподвальных строений. В этом случае на подготовленную площадку укладываются плиты утеплителя в один или несколько слоев, заливаются бетоном и далее возводится строение обычным порядком. При такой конструкции бетонная стяжка одновременно является фундаментом и основанием пола. Конечно, это не исключает необходимости устройства точечного фундамента под несущие опоры. Особо отметим возможность применения пенополистирола в целях изоляции фундаментов для предотвращения промерзания. Специалистам строителям и эксплуатационникам хорошо известны последствия этого природного явления. Поэтому в северных регионах защита фундаментов от промерзания, а также возможность строительства на мерзлоте имеет важное значение. Для этой цели вдоль фундамента отрывается траншея шириной порядка 1 м и глубиной, определяемой промерзанием грунта. Плиты теплоизоляции укладываются вдоль фундамента и засыпаются. В некоторых случаях необходимо дополнительное устройство гидроизоляции.Теплоизоляция пола

Применение пенополистирольных плит в полах и перекрытиях служит эффективным средством для их теплоизоляции и снижения передачи ударного шума (шаги, передвигаемая мебель…). В этом случае плиты из пенополистирола толщиной до 50 мм укладываются обычно на слой материала с изолирующими свойствами. После герметизации швов наверх укладывается шпунтованная древесностружечная плита, песчано-цементная или бетонная смесь толщиной 6 см.Теплоизоляция стен

Пенополистирол можно применять как для наружного, так и для внутреннего утепления стен. К внешней стороне стены теплоизоляционные плиты крепятся с помощью монтажных приспособлений или приклеиваются специальной мастикой, клеем, цементным раствором. Так как пенополистирол в любом случае относится к группе горючих материалов, его обязательно нужно защищать от прямого воздействия открытого пламени. Для этого используют различные негорючие материалы: кирпич, керамическую плитку, стальной или алюминиевый профиль, различные штукатурки и др. Прекрасный теплоизолирующий эффект достигается при использовании пенополистирола для изоляции внутренних помещений. В этом случае материал проявляет свои шумозащитные свойства. Ощутимо повышается комфортность помещений. Однако и в этом случае пенополистирол необходимо защищать от открытого пламени. Для этих целей прекрасно подходят гипсокартонные листы. Для стен предпочтительный метод изоляции — установка плит пенополистирола толщиной около 40 мм в полость стены на поверхность внутренней ее части с небольшим зазором между наружной частью стены для предотвращения мостика, по которому может передаваться влага. Плиты по размеру и форме легко нарезаются ножом или пилой с мелким зубом и крепятся простыми стеновыми анкерами с шагом 400 -450 мм по вертикали и 900 мм по горизонтали. Другой вариант теплоизоляции заключается в креплении плиты пенополистирола непосредственно к наружной или внутренней поверхности. Для наружного крепления рекомендуется плита толщиной 50 мм, для внутреннего — 30 мм. В обоих случаях плиты крепятся адгезивными, клеящими составами или механическими креплениями. В обоих случаях необходима облицовка. При внутреннем креплении плиты из пенополистирола обшиваются гипсокартонными листами или покрываются обычной штукатуркой. При наружном креплении плит — их поверхность отштукатуривается двумя слоями цементного раствора, нанесенного на прочную основу (например, металлическую сетку). Возможна специальная технология нанесения различных покрытий, армированных стеклосеткой.Теплоизоляция крыш

Теплоизоляция плоских крыш широко используемых в зданиях коммунального назначения и квартирных домах, осуществляется следующими способами. «Невентилируемая (теплая) крыша» : крыша покрывается плитами ППС толщиной около 70 мм, на поверхность которого укладывается водостойкий битумный слой. «Вентилируемая (холодная) крыша» : плиты ППС устанавливаются на тыльную сторону крыши, при этом оставляется вентилируемая полость, предотвращающая конденсацию водяных паров. Чердачные помещения могут служить хорошими жилыми комнатами. Теплоизоляция двухскатной крыши при сравнительно небольших расходах приносит большую пользу. Для этого необходимо вмонтировать в промежутки между стропилами один или несколько слоев пенополистирольных плит общей толщиной, равной толщине стропил.www.polymer-d.ru

Из чего делают пенопласт

Мы встречаемся с таким материалом, как пенопласт, почти каждый день. Его использование весьма распространено. Из него получается идеальный утеплитель, а также он очень часто играет роль буфера в упаковках различных товаров.

Существует очень много видов этого материала. Более подробно можно узнать на сайте http://dnplast.dp.ua/, где вы сразу сможете и купить необходимое количество такого изделия.

Материалы для изготовления

Так как существует несколько видов такого материала, соответственно, он и производится из различного сырья. Самыми популярными на сегодняшний день считаются изделия из:

- полистирола;

- полиуретана;

- поливинилхлорида;

- полиэтилена.

Рассмотрим более подробно получение каждого из этих видов пенопласта:

- Полистирольный пенопласт получается из полимеров стирола. Данное вещество имеет минимальную прочность и легко поддается растворению бензином или ацетоном. Такой вид пенопластов образуется путем газонаполнения стирольных гранул. Также процедура получения таких веществ, предвидит использование дополнительных веществ, которые улучшают структуру или окрашивают само изделие.

- Пенопласт из полиуретана обладает неплохими техническими характеристиками, которые зависят от процедуры получения такого вещества. Полиуретановые полимеры очень часто используются в различных сферах промышленности. Структура пенопласта из таких веществ может быть разной (жесткий или эластичный), которая получается из определенных видов данного сырья. Получают такой материал методом вспенивания с помощью специальных газов.

ПВХ и полиэтиленовый пенопласт

Чтобы получить пенопласт из поливинилхлорида прибегают к нагреванию сырья и последующего его вспенивания под воздействием различных газовых веществ. Чтобы получить материал с исходными характеристиками полученную смесь поддают прессованию.

Механические свойства пенопласта также регулируют с помощью специальных веществ, которые добавляются в процессе его производства.

Полиэтилен используют как сырье для приготовления такого рода изделий. Пенопласт из него получается мягким и почти бесцветным.

Такие изделия используют в качестве обертки при упаковке различной сантехники и бытовых приборов. Получают такой материал также под воздействием газов, которые проникают в поры полиэтилена.

Пенопласт популярен как утеплитель, и поэтому его зачастую используют при утеплении фасадов домов.

Как делают пенопласт смотрим в видео:

stroybud.com