Топливные пеллеты: изготовление, область применения и преимущества топливных пеллет

Изготовление, область применения и преимущества топливных пеллет

Несмотря на то, что топливные пеллеты появились намного позднее, нежели, к примеру, дрова и уголь, с каждым годом они становятся все более и более популярными. Наверное, единственным достойным конкурентом может оказаться газ, который подается по трубопроводу.

Что такое пеллеты

Пеллеты для топлива, это отходы древесного производства, которые поддаются обработке высоким прессом и выпускаются на рынок в форме цилиндров. В странах Западной Европы такой вид топлива является одним из преимущественных. Что касается непосредственно России, то в последнее время наблюдается тенденция, согласно которой многие частные лица и предприятия отдают предпочтения пеллетам, так как видят определенные плюсы использования такого топлива. Теплотворная способность, экологическая чистота, экономическая выгода – все эти параметры не могут оставлять равнодушным многочисленных потребителей. Наибольшей популярностью в нынешнее время пеллеты пользуются в Австрии, Норвегии, Дании.

Наибольшей популярностью в нынешнее время пеллеты пользуются в Австрии, Норвегии, Дании.

Как правило, размер топливных пеллет колеблются в пределах от 0,05 до 0,7 сантиметров в длину, а диаметр составляет приблизительно 7-8 миллиметров. На размеры таких видов топлива в первую очередь влияет сырье, из которого они изготавливаются. Но, иногда встречаются варианты и других размеров, к примеру, можно приобрести пеллеты диаметр которых составляет 10 мм.

Благодаря тому, что такие материалы характеризуются низким уровнем влажности (примерно 8-9%) их можно использовать даже в пиролизных котлах. Необходимо отметить и тот факт, что пеллеты топливные тонут в воде, так как отличаются высокой плотностью.

Изготовление

Прежде всего, необходимо сделать акцент на том, что изготовление пеллет не сопровождается добавлением каких-либо химических веществ, благодаря чему удается добиться максимальной экологической чистоты топлива. Такой материал для отопления можно сравнить с обычными дровами, но кроме того, пеллеты удобно транспортировать и хранить благодаря особенностям и размерам их формы. Склеиванию отдельных частиц способствует такой компонент как лигнин.

Склеиванию отдельных частиц способствует такой компонент как лигнин.

В качестве сырья используют как деловую древесину, так и разнообразные отходы. В зависимости от того, из чего изготавливаются топливные пеллеты, они отличаются оттенком. Более того, на цвет продукции влияет и температура гранулирования. Если задействуется чрезмерно высокая температура гранулирования, то пеллеты попросту подгорят, что собственно скажется и на уровне их качества.

Если с целью изготовить пеллеты топливные, используется сырье вторичной переработки, то изделия будут иметь бело-желтый оттенок. Но, тогда возникает проблема, которая связана с экологией, так как в большинстве подобных случаев используют разные химические примеси.

Любой человек, который является экспертом в данном вопросе, с уверенностью скажет, что единственным способом, с помощью которого можно проверить качество пеллет является их сжигание. Даже наличие сертификатов и разных соответствующих документов далеко не всегда могут гарантировать хороший уровень качества

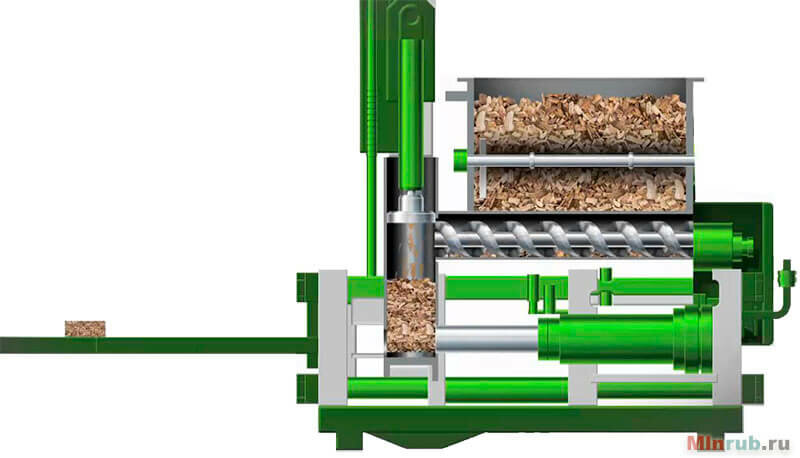

Производство топливных пеллет начинается с того, что сырье поступает в специальный дробительный аппарат, где измельчается, а после полученная масса отправляется в сушилку. В конечном итоге, такой вид топлива под действием пресса сжимается непосредственно в пеллеты. Уже готовую продукцию охлаждают и упаковывают в соответствующую тару. В некоторых случаях компании отправляют пеллеты и россыпью.

В конечном итоге, такой вид топлива под действием пресса сжимается непосредственно в пеллеты. Уже готовую продукцию охлаждают и упаковывают в соответствующую тару. В некоторых случаях компании отправляют пеллеты и россыпью.

Экология

Топливные пеллеты считаются одним из наиболее экологически чистых видов топлива. Необходимо отметить, что при сгорании пеллет в атмосферу выбрасывается ровно такое количество углекислого газа, сколько содержалось непосредственно в самой древесине. Говоря другими словами, если бы древесина со временем разлагалась природным способом, то объем выбросов вредных веществ был бы ровно таким же, как и в случае со сжиганием пеллет.

Также следует отметить и тот факт, что пеллеты являются, так называемым, возобновляемым источником топлива. Для топливных пеллет не является свойственным выделение неприятного запаха, так как это бывает в случае со многими другими видами топлива. Более того, благодаря высокому коэффициенту полезного действия дым является фактически бесцветным.

Возможно, в случае с промышленными предприятиями все вышеперечисленные преимущества не являются приоритетными, так как всегда осуществляются выбросы в атмосферу множества других вредных веществ, то совсем иначе обстоит ситуация, если говорить о частных домах. Ни одному человеку не хотелось бы жить в условиях, при которых из-за постоянной плохой экологической обстановки ухудшалось бы состояние его здоровья.

Хранение

Как правило, транспортируются пеллеты в крупных пластиковых мешках. В один такой мешок помещается примерно 30 – 40 килограмм продукции. Иногда с такой целью используются и специальные мешки размером 1*1 метр, которые имею кубическую форму. Такие биг-беги позволят полностью отказаться от бункера, так как есть возможность утилизировать мешок после его опустошения. Но, возникает и большая проблема, которая связана с тем, что для данного метод необходимо задействовать специальную тяжелую технику.

Сугубо теоретически пеллеты можно хранить даже на улице. Но, желательно этого не делать по той причине, что при вносе такого материала в теплое здание на поверхности начнет проявляться конденсат, существенно снижающий уровень качества.

Применение

Пожалуй, единственным серьезным недостатком такого способа отопления, является высокая стоимость пеллетных котлов. Но, можно установить специальную горелку, если присутствует обычный твердотопливный котел. Но, даже, несмотря на то, что цена оборудования довольно высокая, учитывая относительную дешевизну самых пеллет, подобное инвестирование окупиться в течение ближайших 3-4 лет. Приятным моментом является и то, что не существует каких-то ограничений, связанных с мощностью, а соответственно используя всего лишь один котел можно отапливать очень большие площади.

Дата: 06.10.2017

Назад в «Статьи»

Секреты производства пеллет — ТехноМашСтрой

Сегодня идет речь о полной и глубокой переработке древесины, и особенно актуальным является вопрос по утилизации отходов деревообработки. Мы считаем, что одной из самых наилучших технологий переработки древесных отходов является – производство пеллет.

- Технология довольно проста.

- Для обслуживания работы оборудования необходимо минимальное количество персонала.

- Себестоимость производства довольно небольшая, а вот отдача от бизнеса высокая.<

- Возможность переработки отходов различных размеров. Но как мы уже знаем, чтобы эффективно работать, необходимо знать технологию производства продукции от А до Я. И здесь к технологии производства относится:

- Сырье, с его размерами и влажностью.

- Процесс работы оборудования и режимы работы.

- Качество получаемых пеллет.

- Правильная упаковка пеллет.

При этом в интернете имеется достаточно большое количество информации про оборудования различных фирм. Но вот как работать на таком оборудовании никто не говорит, какое сырье предпочтительнее, какие нормы расхода сырья, как увеличить ресурс работы линии.

Сырье для производства пеллет

Сырьем для пеллет является измельченная древесина размером около 1 мм толщиной и до 3-4 мм длиной. Преимуществом производства пеллет является тот факт, что здесь не требуется специально подготовленная стружка как к примеру для дсп. В сырье не допускается наличие минеральных примесей и металлических включений. Сырье для производства пеллет оказывает влияние на цвет готовых гранул:

- Черные пеллеты получают из древесины с наличием коры, и возможным наличием гнили несоблюдением технологии…

- Светлый пеллет получают из качественной окоренной древесины. Светлый пеллет обладает большей теплоотдачей, меньше крошится и соответственно дороже стоит чем серые и черные гранулы.

Кроме цвета пеллет, от сырья зависит и качество склеивания пеллет. Дело в том что связующим веществом в процессе прессования пеллет является природный лигнин, который содержится в древесине. Но содержание лигнина в каждой породе разное, и соответственно чем больше лигнина содержится в древесине тем качественнее пеллет.

Еще одним важным технологическим фактором при производстве гранул является такой параметр древесины как твердость. Дело в том что чем жестче древесина, тем больший износ режущего инструмента, матрицы и пуансона пресса.

Как влияет сырье на получение пеллет

Сегодня рассмотрим сырье для пеллет получаемых из опилок. Мы знаем что опилки могут быть разными и различаться по породе, по размерам, по влажности… Также мы рассмотрим какие параметры и как влияют на производство пеллет и это особо важно как нам кажется при производстве пеллет своими руками, так как промышленное оборудование не столь чувствительно как небольшой станок с малой мощностью.

Влияние породы древесины на склеиваемость пеллет из опилок

Теперь переходим к основной теме этой статьи. Пеллеты могут производиться из разных пород древесины, я же хочу рассказать из какой древесины пеллеты будут получаться лучше, какая древесина подходит оптимально, в общем рассмотрим некоторые критерии сырья для пеллет…

Сосна–27,05%.

Ель–27,00%.

Пихта–29,89%.

Бук–27,72%.

Береза–19,10%.

Осина–21,67%.

В среднем в древесине хвойных пород лигнин содержится в пределах 26-30%, в лиственных породах 19-28 % от общей абсолютно сухой массы древесины. Ну и конечно чем ниже содержание лигнина, тем большее количество отсевов мы получаем, а это большие затраты электроэнергии и незначительные снижения производительности.

Влияние твердости дерева на получение пеллета

Еще одним интересным фактором в производстве пеллет является твердость древесины, чем тверже древесина, тем более сложно ее переработать в стружку, сложнее спрессовать в пеллет. Повышается расход электроэнергии, увеличиваются нагрузки и соответственно расход инструмента (ножи, матрица, ролики). Предлагаю вам сравнить твердость некоторых пород.древесины:

Сосна–260кГ/см2.

Ель–235кГ/см2.

Пихта–255кГ/см2.

Бук–555кГ/см2.

Береза–425кГ/см2.

Осина – 240 кГ/см2.

Опять же один кубометр пеллет из опилок более плотных пород будет обладать большей насыпной плотностью и большей теплотой сгорания. К примеру один кубометр пеллет из березы выделит больше тепла чем один кубометр пеллет из опилок сосны.

Работа линии по производству пеллет

Итак, прессование осуществляется за счет продавливания через матрицу мелких опилок. Опилки просыпаются на матрицу и затем вдавливаются в отверстия роликами катающимися по матрице. износ роликов пуансона и матрицы огромное влияние оказывает очень интересная технология запуска пресса

Опилки просыпаются на матрицу и затем вдавливаются в отверстия роликами катающимися по матрице. износ роликов пуансона и матрицы огромное влияние оказывает очень интересная технология запуска пресса

Пресс пеллет – подготовка к работе

В свое время когда я только начал изучать изготовление гранул, я и не думал что это производство именно с таким количеством нюансов, и технология производства пеллет так чувствительно к настройке пресса. Очень часто можно встретить такую ситуацию что пеллет не идет или вообще пресс для пеллет невозможно запустить, иначе говоря он запускается, но матрица сразу забивается. Но сначала про запуск пресса (при условии что матрица уже притерта).

Пресс для изготовления пеллет запускается в следующем порядке:

- Включатся основной двигатель вращения пуансона, стружка не подается

- Подается первичная смесь. Под первичной смесью мы понимаем состав масло и опилки.

Дело в том что для более мягкого запуска и остановки пресса, а также для увеличения работы матрицы, подается смесь пеллетов или опилок с маслом. Если остановить пресс пеллет с обычной стружкой без масла (в матрице опилки стандартной влажности без масла), то уплотненная стружка как бы прикипает к стенкам матрицы и потом при запуске необходимо очень большое усилие чтобы продавить эту стружку, при этом данного усилия во многих случаях как правило не хватает и пресс просто забивается, в это время идет повышенная нагрузка и соответственно повышенный износ двигателя и передающих механизмов пресса. Теперь более подробно про смесь, как вы понимаете ее функция более мягкий запуск пресса и меньший износ пресса. Специалисты производящие матрицы и пресса, рекомендуют смешивать опилки с чистым дизельным, автомобильным маслом, дабы снизить силу трения между смесью и стенками быстроизнашивающейся матрицы, и конечно же образовавшийся пеллет с маслом потом выкидывать, приготавливая новый раствор на новые остановки и запуски.

Дело в том что для более мягкого запуска и остановки пресса, а также для увеличения работы матрицы, подается смесь пеллетов или опилок с маслом. Если остановить пресс пеллет с обычной стружкой без масла (в матрице опилки стандартной влажности без масла), то уплотненная стружка как бы прикипает к стенкам матрицы и потом при запуске необходимо очень большое усилие чтобы продавить эту стружку, при этом данного усилия во многих случаях как правило не хватает и пресс просто забивается, в это время идет повышенная нагрузка и соответственно повышенный износ двигателя и передающих механизмов пресса. Теперь более подробно про смесь, как вы понимаете ее функция более мягкий запуск пресса и меньший износ пресса. Специалисты производящие матрицы и пресса, рекомендуют смешивать опилки с чистым дизельным, автомобильным маслом, дабы снизить силу трения между смесью и стенками быстроизнашивающейся матрицы, и конечно же образовавшийся пеллет с маслом потом выкидывать, приготавливая новый раствор на новые остановки и запуски.

- Ждем когда пойдет пеллет, при этом пеллет с маслом мы убираем или выкидываем (в зависимости от того будете ли вы использовать повторно данную смесь).

- После того как начал продавливаться пеллет через матрицу, включается минимальная подача стружки в пресс, при этом подача стружки с маслом прекращается.

Стружка убирается до тех пор пока не появится только пеллет без масла.

Стружка убирается до тех пор пока не появится только пеллет без масла. - После появления только чистых пеллет без масла скорость подачи опилок в пресс для изготовления пеллет увеличивается, пресс выводится на проектную мощность.

Почему забивается пресс для изготовления гранул

Если пеллет не идет, вы не смогли продавить матрицу, не стоит крутить и мучить пресс, необходимо останавливать всю систему и пробивать или просверливать отверстия матрицы.

Пресс для производства пеллет очень часто забивается опилками, предлагаю вам рассмотреть основные причины его забивания, когда через матрицу не продавливаются гранулы. Будем считать что все технологические параметры в норме:

- Давление пуансона на матрицу в норме

- Влажность стружки 12-15%

- Фракционный состав в норме

Это случается довольно часто, когда пресс для пеллет работал, работал и вдруг нагрузка на двигатель полезла, двигатель выбивает и весь пресс завален опилками. Оператор все очищает, подготавливает матрицу, запускает пресс и после двух трех часов все повторяется снова, пресс останавливается, оператор очищает, при этом все нормально, замечаний по технологии как бы нет. На самом деле когда начинают разбираться выявляются казалось бы незначительные причины, но именно они так негативно влияют на работу пресса:

Оператор все очищает, подготавливает матрицу, запускает пресс и после двух трех часов все повторяется снова, пресс останавливается, оператор очищает, при этом все нормально, замечаний по технологии как бы нет. На самом деле когда начинают разбираться выявляются казалось бы незначительные причины, но именно они так негативно влияют на работу пресса:

- Если один из роликов немного болтается или подклинивает – пресс работать не будет

- Если давление пуансона хотя бы немного не стабильно, то есть случается так что по какой то причине (пропускает клапан) с пуансона уходит давление, в таком случае датчик может и не показывать сразу падение давления, так как в это время сила прижима пуансона уменьшается и на матрицу начинает накатываться слой опилок. Пуансон поднимается над матрицей и давление остается на прежнем уровне.

Немаловажную роль в оптимизации производства древесных гранул играет автоматизация и визуализация производственного процесса. Конечно же для контроля процесса в настоящее время просто необходимо каждую смену отслеживать какое количество отсева, после сортировки готового пеллета на сите, уходит в повторную переработку, какой коэффициент получается после работы каждой смены (для этого устанавливаются весы измеряющие массу подаваемой стружки на пресс). Необходимо видеть какие скорости пресса были в процессе смены. Очень полезно следить за временем остановки и запуска линии, количеством простоев за смену, стоит понимать что на производстве пеллет каждый запуск и остановка пресса это критические нагрузки и максимальные износы матрицы и роликов, поэтому их просто необходимо отслеживать и сводить к минимуму. Предлагаю вам ознакомиться с ориентировочными нормами расхода при производстве пеллет. При установке новой матрицы и новых роликов для изготовления высококачественных гранул требуется какое то время для притирки рабочих механизмов, поэтому часто на новых механизмах можно не получить желаемое качество. Также существует искусственный вариант выхода из строя матрицы и роликов – попадание твердых инородных частиц (камней, металла), на рабочих механизмах образуются впадины и прессование на данных участках не происходит.

Конечно же для контроля процесса в настоящее время просто необходимо каждую смену отслеживать какое количество отсева, после сортировки готового пеллета на сите, уходит в повторную переработку, какой коэффициент получается после работы каждой смены (для этого устанавливаются весы измеряющие массу подаваемой стружки на пресс). Необходимо видеть какие скорости пресса были в процессе смены. Очень полезно следить за временем остановки и запуска линии, количеством простоев за смену, стоит понимать что на производстве пеллет каждый запуск и остановка пресса это критические нагрузки и максимальные износы матрицы и роликов, поэтому их просто необходимо отслеживать и сводить к минимуму. Предлагаю вам ознакомиться с ориентировочными нормами расхода при производстве пеллет. При установке новой матрицы и новых роликов для изготовления высококачественных гранул требуется какое то время для притирки рабочих механизмов, поэтому часто на новых механизмах можно не получить желаемое качество. Также существует искусственный вариант выхода из строя матрицы и роликов – попадание твердых инородных частиц (камней, металла), на рабочих механизмах образуются впадины и прессование на данных участках не происходит. Качественное прессование это когда гранулы выдавливаются из всей поверхности матрицы, а не частями. Выдавливание гранул только из некоторых частей матрицы говорит о том что пресс настроен неправильно, причин может быть множество это и выход из строя матрицы или роликов, колебания матрицы в посадочном месте, выход из строя подшипников на роликах и т.д..

Качественное прессование это когда гранулы выдавливаются из всей поверхности матрицы, а не частями. Выдавливание гранул только из некоторых частей матрицы говорит о том что пресс настроен неправильно, причин может быть множество это и выход из строя матрицы или роликов, колебания матрицы в посадочном месте, выход из строя подшипников на роликах и т.д..

Все качественные показатели гранул между собой взаимосвязаны. И как правило при несоблюдении каких то технологических параметров (влажность, давление, фракционный состав) сразу снижаются все качественные показатели окатышей (так ласково их называют в Европе).

Качество пеллет зависит от:

- Правильно выбранной влажности сырья (окатыши со стружки повышенной влажности будут иметь больший объем чем гранулы со стружки пониженной и средней влажности при одинаковой массе)

- От фракционного состава сырья (чем крупнее стружка тем труднее ее спрессовать, при этом готовый окатыш с крупной стружкой может рассыпаться из за восстановления формы спрессованной стружки)

- От породы сырья (хвойные пеллеты получаются более качественные чем из пород лиственной древесины)

- От износа матрицы и роликов (при износе стружка не прессуется а накатывается на матрицу)

- От правильно настроенных зазоров между роликами и матрицей.

- От диаметра прессуемых пеллет (чем меньше диаметр пеллет тем лучше качество пеллет при одинаковых условиях прессования)

ТЕХНОЛОГИЯ ПЕЛЛЕТ ДУМАЮ ТЕПЕРЬ МНОГИМ СТАЛА БОЛЕЕ ПОНЯТНА.

Стоит ли строить гранулятор?

Опубликовано 11 октября 2021 г.

Производство пеллет из древесных отходов становится все более популярным способом монетизации отходов биомассы. Но подходит ли это для вашей мельницы? В этой статье будут обсуждаться обстоятельства, которые могут помешать вашей мельнице производить пеллеты, экономические аргументы в пользу производства пеллет, затраты на производство пеллет и различия между промышленными пеллетами и пеллетами для гриля.

Прежде чем обсуждать преимущества производства пеллет, мы должны уточнить обсуждение. Производство пеллет подходит не для каждого завода. Существуют обстоятельства и предпочтения, которые могут привести к тому, что вы решите не предпринимать таких усилий, и нет необходимости тратить свое время, если это не имеет смысла в вашей ситуации. Учтите:

Учтите:

- Насколько вы терпимы к риску? Хотя производство пеллет не является рискованным предприятием с точки зрения спроса, существуют менее рискованные варианты для ваших отходов, чем строительство и эксплуатация завода по производству пеллет. Соглашение о поставках, например, с производителем MDF, электростанцией на биомассе или местным производителем пеллет, является стабильным и прибыльным способом избавиться от отходов.

- Вы действительно хотите взять на себя дополнительные обязанности? Производство пеллет требует значительных инвестиций в оборудование, персонал и операции. Если это не то, чем вы хотите заниматься, легче управлять соглашением о продаже.

- У вас есть капитал для этого типа инвестиций? На строительство небольшого завода по производству пеллет с паспортной мощностью всего несколько тонн в час потребуются миллионы долларов. Если это выходит за рамки ваших финансовых возможностей, вам необходимо рассмотреть другие варианты.

- Есть ли другой вариант, который может оказаться более выгодным? Если вы стремитесь к прибыли и не боитесь риска, в настоящее время биоуголь продается по более высокой цене за тонну, чем гранулы. Вы также можете очищать и продавать газы, которые создает производство биоугля. Кроме того, вы можете сжигать газы для производства электроэнергии. Однако оборудование, используемое для производства биоугля, стоит дороже, чем грануляторы, а рынок биоугля менее развит, чем рынок гранул.

- Есть ли у вас достаточный источник волокна? Если не на собственном производстве, то можете ли вы получить нужный вам материал на близлежащих фабриках? Заводы по производству пеллет требуют примерно в два раза больше зелени, чем производят сухие пеллеты. Так, из 74 000 тонн зеленого материала получится около 37 000 тонн пеллет. Найти волокно из биомассы обычно не проблема, если в вашем регионе есть другие лесопильные заводы, поскольку они сталкиваются с теми же проблемами с отходами.

Вы также можете обрабатывать целые бревна балансовой древесины, чтобы сохранить волокно. Очевидно, что если вы не можете производить или закупать достаточное количество волокна, строительство завода по производству пеллет не имеет смысла. И даже если у вас есть источники волокна за пределами вашей фабрики, вы должны учитывать, существует ли для него конкуренция. Если поблизости есть завод по производству древесностружечных плит, целлюлозный завод или завод по производству пеллет, спрос повысит цену на волокно в вашем районе и затруднит его закупку.

Вы также можете обрабатывать целые бревна балансовой древесины, чтобы сохранить волокно. Очевидно, что если вы не можете производить или закупать достаточное количество волокна, строительство завода по производству пеллет не имеет смысла. И даже если у вас есть источники волокна за пределами вашей фабрики, вы должны учитывать, существует ли для него конкуренция. Если поблизости есть завод по производству древесностружечных плит, целлюлозный завод или завод по производству пеллет, спрос повысит цену на волокно в вашем районе и затруднит его закупку. - Ваша фабрика настолько удалена, что логистика будет препятствовать экономической целесообразности производства пеллет? Если ваша фабрика не находится рядом с железнодорожной линией или портом, транспортные расходы могут уменьшить размер вашей прибыли. Вы должны строить гранулятор только в том случае, если стоимость транспортировки вашего продукта имеет экономический смысл.

- Вы находитесь в городской местности или рядом с ней? Хорошо настроенный гранулятор не должен быть чрезмерно громким.

Но не все грануляторы хорошо настроены или хорошо построены — мы сталкивались со многими мельницами, которые производят ужасный грохот. Однако хорошо настроенная мельница, безусловно, не тихая. Ни другая техника на заводе. Если вы попытаетесь строить рядом с городским населением, вы можете ожидать противодействия со стороны жителей из-за шума и беспокойства (реального или нет) о загрязнении воздуха, экологических и социальных последствиях.

Но не все грануляторы хорошо настроены или хорошо построены — мы сталкивались со многими мельницами, которые производят ужасный грохот. Однако хорошо настроенная мельница, безусловно, не тихая. Ни другая техника на заводе. Если вы попытаетесь строить рядом с городским населением, вы можете ожидать противодействия со стороны жителей из-за шума и беспокойства (реального или нет) о загрязнении воздуха, экологических и социальных последствиях.

Теперь, когда мы обсудили причины, по которым вам может не хотеться строить гранулятор, давайте обсудим, почему вы можете его построить. Производство пеллет имеет много преимуществ, первое из которых заключается в том, что они обеспечивают стабильный источник дохода. Рынок пеллет в Европе стабилен и обещает оставаться таковым в течение многих лет, поскольку Европейский Союз постоянно включает биомассу в список возобновляемых источников энергии и часть своей стратегии по борьбе с изменением климата. В Восточной Азии ожидается значительный рост рынка пеллет. Южная Корея и Япония вложили значительные средства в энергетику биомассы, и на горизонте находятся новые проекты.

Южная Корея и Япония вложили значительные средства в энергетику биомассы, и на горизонте находятся новые проекты.

По иронии судьбы, в Соединенных Штатах, которые производят большую часть пеллет из биомассы в мире, не было особого интереса к крупномасштабной энергетике на основе пеллет, потому что цена на природный газ низка, а страна стимулирует возобновляемые источники энергии. источники энергии, такие как энергия ветра и солнца. Электростанции, работающие на биомассе, также, как правило, встречают сильное противодействие со стороны общественности, что задерживает, а иногда и сводит на нет их строительство. Кроме того, там, где они построены, они обычно полагаются на местные источники биомассы в качестве топлива; они не потребляют пеллеты. Несколько угольных электростанций начали совместно сжигать черные окатыши, но будущее этого рынка неопределенно.

На рынке пеллет для отопления жилых помещений в США также наблюдался вялый рост, несмотря на федеральные налоговые льготы для печей, работающих на пеллетах. Причины, по которым немногие выбрали тепло из биомассы, аналогичны причинам, по которым коммунальные предприятия не используют энергию из биомассы. К этим причинам добавляется то, что природный газ и электрическое отопление более удобны, чем пеллеты. Оба практически не требуют обслуживания после установки соединения.

Причины, по которым немногие выбрали тепло из биомассы, аналогичны причинам, по которым коммунальные предприятия не используют энергию из биомассы. К этим причинам добавляется то, что природный газ и электрическое отопление более удобны, чем пеллеты. Оба практически не требуют обслуживания после установки соединения.

Напротив, потребление древесных гранул в Канаде за последние пять лет росло в среднем на 10 процентов в год. В 2020 году канадцы потребили 430 000 метрических тонн пеллет для промышленного производства электроэнергии. В 2012 году объем составлял 180 000 метрических тонн.[1] Большая часть этого использования была в промышленных приложениях, а не в коммунальных службах или на жилых рынках.

Помимо производства тепла и энергии, рынок древесных гранул стремительно растет среди любителей гриля. Пеллеты для гриля не являются нишевым источником топлива, которым они когда-то были, теперь их можно найти в обычных магазинах по всей территории США. Рост рынка ускорился во время пандемии COVID-19, потому что все больше семей оставались дома и готовили на открытом воздухе, но рост рынка длился годами и до сих пор не замедлился. Когда и на каком уровне он достигнет пика, неизвестно.

Когда и на каком уровне он достигнет пика, неизвестно.

Стабильность рынка пеллет противостоит целлюлозно-бумажной промышленности, традиционному потребителю низкосортной и отработанной биомассы. Несмотря на некоторые недавние реинвестиции в целлюлозно-бумажную промышленность, предприятия по-прежнему регулярно закрываются. Многим заводам в этой отрасли уже несколько десятилетий, и они не получили достаточных капиталовложений, а единственный новый завод по производству первичной целлюлозы, который будет объявлен в Северной Америке через несколько лет, будет использовать пшеничную мякину, а не древесную биомассу (Red Leap Pulp в Саскачеване).

Помимо рыночного спроса, еще одной причиной для производства пеллет является то, что от них можно получить прибыль с точки зрения производства, даже с относительно небольшой мельницей. Чтобы получить прибыль, не обязательно производить 45 тонн пеллет в час. Достаточно мельницы производительностью 5 тонн в час. Учитывая, что коммунальные и отопительные пеллеты для бытового использования продаются примерно по 200,34 доллара за тонну (средняя цена в США в апреле 2022 года), производитель промышленных пеллет теоретически может получать от такой мельницы до 8 438 321,00 долларов в год (при двухнедельном простое). Доход с тонны пеллет для гриля может быть значительно выше. Примерные затраты будут включать 32,26 доллара США за тонну для круглого леса или балансовой древесины, 37,36 доллара США для отходов лесопиления и 35,48 доллара США для отходов производства изделий из дерева.[2]

Доход с тонны пеллет для гриля может быть значительно выше. Примерные затраты будут включать 32,26 доллара США за тонну для круглого леса или балансовой древесины, 37,36 доллара США для отходов лесопиления и 35,48 доллара США для отходов производства изделий из дерева.[2]

Решающее значение для прибыльного производства гранул любого размера имеет инвестирование в хорошо спроектированный завод с качественным оборудованием. Если вы инвестируете в погрузочно-разгрузочное оборудование и грануляторы, которые недостаточно надежны для выполнения этой задачи, это нанесет ущерб вашему бизнесу. Качественное оборудование не может быть дешевым, но это лучше, чем бесконтрольные расходы на техническое обслуживание и часы незапланированных простоев.

Конечно, вы также должны контролировать расходы на строительство. Тем не менее, хотя контроль первоначальных затрат может показаться противоречащим оснащению мельницы оборудованием высшего уровня, это не обязательно. Заказы на изменение и инженерные сборы могут резко увеличить стоимость гранулятора, равно как и такие вещи, как местоположение завода и судебные издержки, которые не имеют никакого отношения к оборудованию или долгосрочной работе завода. Экономить на строительстве можно, но нужно правильно тратить деньги, а не покупать дешевую технику.

Экономить на строительстве можно, но нужно правильно тратить деньги, а не покупать дешевую технику.

По этой причине мы не сторонники того, чтобы типичная EPC-компания строила ваш гранулятор. Мы говорим это потому, что крупномасштабное производство окатышей все еще является относительно новым, и многое еще предстоит улучшить по сравнению с конструкциями мельниц, которые до сих пор использовались EPC. Однако вы вряд ли увидите быстрое улучшение от EPC-фирм. Такие изменения происходят медленно в крупных компаниях. Мы также советуем не работать с типичными EPC, потому что слишком многие из их заводов по производству пеллет столкнулись с плохо подобранным оборудованием для обработки материалов, особенно с конвейерами. EPC обычно не отдают приоритет конвейерам и поэтому выбирают эти машины в последнюю очередь после того, как они потратили большую часть своего бюджета. Неудивительно, что эти системы часто плохо работают — EPC в конечном итоге покупают самые дешевые конвейеры, которые могут найти. В некоторых крайних случаях выбранные ими конвейеры работали настолько плохо, что их клиенты отказывали при запуске.

В некоторых крайних случаях выбранные ими конвейеры работали настолько плохо, что их клиенты отказывали при запуске.

Еще одна причина для выбора качественного оборудования заключается в том, что его установка может стоить дороже, чем оборудование премиум-класса. Многие конвейеры требуют обширной опорной конструкции. Нередко можно найти конвейеры с горизонтальными опорами по длине конвейера и опорными башнями через каждые двадцать футов. Вся эта сталь и работа, которая идет на ее сварку, могут стоить больше, чем сам конвейер. Эта конструкция резко контрастирует с SMART Conveyors™, скребковыми конвейерами премиум-класса BE&E. Для SMART Conveyors™ требуется только одна вертикальная опора каждые 40 футов, что вдвое меньше, чем требуется другим конвейерам.

Стоимость завода по производству пеллет также определяется его более широкой конструкцией. Завод может выбрать полуавтоматическую подачу, например, используя колесный погрузчик для загрузки системы с подвижным полом. Такая установка будет стоить меньше, чем полностью автоматизированная система приема и подачи. Еще менее затратной является полностью ручная подача, при которой бункер-дозатор загружается непосредственно с помощью колесного погрузчика. Компромисс с использованием меньшего количества автоматизации заключается в том, что эксплуатационные расходы будут расти. Другие системы, такие как окорка бревен, измельчение и сушка, также добавят затрат. Учет обработки материалов на этапе проектирования гранулятора также может сэкономить деньги, поскольку это может помочь избежать неудобных конфигураций и ограниченного пространства, которые могут увеличить затраты на конвейеры, как первоначальные, так и текущие.

Еще менее затратной является полностью ручная подача, при которой бункер-дозатор загружается непосредственно с помощью колесного погрузчика. Компромисс с использованием меньшего количества автоматизации заключается в том, что эксплуатационные расходы будут расти. Другие системы, такие как окорка бревен, измельчение и сушка, также добавят затрат. Учет обработки материалов на этапе проектирования гранулятора также может сэкономить деньги, поскольку это может помочь избежать неудобных конфигураций и ограниченного пространства, которые могут увеличить затраты на конвейеры, как первоначальные, так и текущие.

Выбор производства пеллет для отопления, промышленных коммунальных пеллет и пеллет для гриля будет зависеть от доступного материала и уровня операционных ресурсов, которые вы хотите задействовать. Пеллеты для коммунальных услуг и гранулы для отопления дома обычно изготавливаются из смеси волокон лиственных и хвойных пород, и они имеют более низкий порог качества, чем гранулы для гриля, при этом к гранулам для коммунальных услуг предъявляются наименее строгие требования. У них также есть преимущество перед пеллетами для гриля в том, что рынок для них более стабилен. Учтите, что коммунальные предприятия и промышленные потребители, инвестирующие в системы биомассы нужно пуль на годы. Любители гриля всего лишь хотят пеллет сейчас.

У них также есть преимущество перед пеллетами для гриля в том, что рынок для них более стабилен. Учтите, что коммунальные предприятия и промышленные потребители, инвестирующие в системы биомассы нужно пуль на годы. Любители гриля всего лишь хотят пеллет сейчас.

Преимуществом пеллет для гриля является их потенциал. Вы можете потребовать более высокую цену на пеллеты для гриля, и их популярность растет. Но они приходят с некоторыми оговорками. Во-первых, вы должны уделять больше внимания тому, что входит в состав гранул. Пеллеты для гриля изготавливаются только из волокна твердой древесины и иногда включают полностью натуральное связующее. Некоторые производители также добавляют ароматизаторы. Волокна хвойной древесины не подходят для пеллет для гриля, так как они отрицательно влияют на вкус и производительность на гриле. Также стоит отметить, что эти гранулы используются для приготовления пищи для человека и не должны содержать опасных для здоровья человека химических веществ.

Еще одним преимуществом пеллет для гриля является снижение конкуренции. Немногие производители пеллет производят пеллеты для гриля, и почти все они производят небольшие объемы. Рынок, конечно, меньше, чем для промышленных пеллет, и крупных компаний, с которыми можно заключить контракт, немного. В этом случае некоторые производители пеллет для гриля брендируют и продают свою продукцию. Независимо от того, производит ли производитель пеллеты на контрактной основе или нет, ему необходимо инвестировать в операции по расфасовке, обработке партий и управлении запасами.

При изготовлении пеллет для гриля есть еще один риск: волнение. Пеллеты для гриля — это растущий сектор, и острые ощущения от прыжка во что-то новое могут исказить вашу перспективу. Проще говоря, вы не должны увязнуть в строительстве завода по производству пеллет — для пеллет для гриля или чего-то еще. Вы должны смотреть на пеллеты как на целый бизнес. Есть ли рынок? Можете ли вы получить доступ к ресурсам, необходимым для создания продукта? Логистика работает? Другие были увлечены строительством завода по производству пеллет только для того, чтобы быть ошеломленными проблемами, которые они должны были рассмотреть ранее в проекте. Вы должны сначала сделать домашнее задание. Многие заводы в богатых лесом[3] регионах обнаружат, что пеллеты – это продукт, который они могут эффективно производить. В этом случае вопрос превращается в кому вы можете доверить проектирование и строительство завода по производству пеллет ? На этот вопрос мы можем вам ответить: Biomass Engineering & Equipment. Свяжитесь с нами сегодня!

Вы должны сначала сделать домашнее задание. Многие заводы в богатых лесом[3] регионах обнаружат, что пеллеты – это продукт, который они могут эффективно производить. В этом случае вопрос превращается в кому вы можете доверить проектирование и строительство завода по производству пеллет ? На этот вопрос мы можем вам ответить: Biomass Engineering & Equipment. Свяжитесь с нами сегодня!

[1] Уотерс, Александрия. «Древесные пеллеты для производства тепла и электроэнергии». Иностранная сельскохозяйственная служба Министерства сельского хозяйства США. https://apps.fas.usda.gov. 8 июля 2021 г. Стр. 2.

[2] https://www.eia.gov/biofuels/biomass

[3] Древесное волокно — единственный материал, из которого можно производить пеллеты для промышленного и бытового отопления. Многие целлюлозные материалы могут быть гранулированы. Примеры включают соломинку, скорлупу арахиса, бамбук и оливковую выжимку.

Загрузите эту статью.

Подпишитесь на нашу рассылку.

Эта статья была размещена в разделе Производство и прибыль с метками грануляторы, Пеллеты. Добавьте постоянную ссылку в закладки. Следите за комментариями в RSS-канале к этому посту. И комментарии, и трекбэки закрыты.

Поиск

Категории

- Этанол

- Общие

- Конопля

- Обработка бревен

- News

- Производство и прибыль

Недавние посты

- Сравнение конвейеров BE & E

- Smart Plow: автоматизация доцента

- Затраты на затраты на протокол. Настилы и желоба для бревен BE&E

- Скребковые цепные конвейеры теперь доступны через 10 дней

Последние комментарии

Archives

- November 2022

- October 2022

- September 2022

- July 2022

- June 2022

- May 2022

- April 2022

- March 2022

- February 2022

- January 2022

- December 2021

- November 2021

- Октябрь 2021

- Сентябрь 2021

- Август 2021

- Июль 2021

- Июнь 2021

- Май 2021

- 19 Апрель 20210011 март 2021 г.

- январь 2021

- декабрь 2020

- ноябрь 2020 г.

- октябрь 2020

- сентябрь 2020

- август 2020

- июль 2020

- июнь 2020

- May 2020

- 11111111111111111111111111111111111111111111111114 гг. 2020

- Январь 2020

- Декабрь 2019

- Октябрь 2019

- Сентябрь 2019

- Август 2019

- Июль 2019

- июнь 2001419 00011 May 2019

- April 2019

- March 2019

- February 2019

- January 2019

- December 2018

- November 2018

- October 2018

- September 2018

- August 2018

- July 2018

- June 2018

- March 2017

- Февраль 2017

- Январь 2017

- Ноябрь 2016

- Октябрь 2016

- Май 2016

- Апрель 2016 1 Февраль 00125

Categories

- Ethanol

- General

- Hemp

- log-handling

- News

- Production & Profit

Meta

- Log in

- Entries feed

- Comments feed

- WordPress .

org.0005

org.0005Исследования определяют процессы и факторы для производства лучших гранул из биомассы.

Содержание

- О процессе гранулирования

- Цель исследования

- Исследовательская деятельность

- Чему мы научились

- Почему это важно?

- Для получения дополнительной информации

- Авторы этого резюме

О процессе гранулирования

Гранулирование биомассы представляет собой многоэтапный процесс. Каждый из этих шагов должен быть выполнен правильно, если вы хотите получить высококачественный конечный продукт:

- Подготовка сырья

- Контроль влажности

- Экструзия

- Охлаждение

- Упаковка

Цель исследования

В настоящее время на рынке доступны малогабаритные грануляторы, предназначенные для производства «пеллет из биомассы», готовых к использованию. Эти гранулы можно использовать в качестве топлива для сжигания или в качестве сырья для преобразования в биотопливо.

Однако успешная эксплуатация этих машин-грануляторов оказалась несколько проблематичной, т. е. операции характеризовались плохим качеством гранул и/или хроническим закупориванием экструзионной головки устройства.

Однако успешная эксплуатация этих машин-грануляторов оказалась несколько проблематичной, т. е. операции характеризовались плохим качеством гранул и/или хроническим закупориванием экструзионной головки устройства.Исследовательская деятельность

Создание высококачественных пеллет на данный момент является скорее искусством, чем точной наукой. В Penn State мы работаем, чтобы помочь фермерам и мелким операторам понять, как успешно производить высококачественные пеллеты из растительных остатков, многолетних трав и другого легкодоступного сырья биомассы. Мы делаем это, тестируя небольшие грануляторы, используя различные виды сырья и условия эксплуатации, и ищем ключевые характеристики, определяющие качество гранул. Таким образом, мы сможем исключить некоторые догадки из процесса и сделать его немного более «наукой», чем искусством. Мы также работаем над оценкой трудовых и энергетических бюджетов для запуска гранулятора для этих небольших операций.

Что мы узнали

Летний отчет за 2012 г.

– Цель: определить наиболее эффективные условия работы небольшого гранулятора, который производит гранулы, изготовленные в основном из проса проса. Двумя отслеживаемыми характеристиками были общее качество окатышей и тенденция к закупорке матрицы. Исследованы следующие факторы на предмет их влияния на качество пеллет и текучесть матрицы: температура матрицы, скорость машины, содержание влаги, скорость подачи и добавки, такие как дистиллированное сухое зерно, масло канолы и кукурузный крахмал. Эти факторы менялись в ходе испытаний, и оценивались полученные в результате качество окатышей и склонность к закупорке.

– Цель: определить наиболее эффективные условия работы небольшого гранулятора, который производит гранулы, изготовленные в основном из проса проса. Двумя отслеживаемыми характеристиками были общее качество окатышей и тенденция к закупорке матрицы. Исследованы следующие факторы на предмет их влияния на качество пеллет и текучесть матрицы: температура матрицы, скорость машины, содержание влаги, скорость подачи и добавки, такие как дистиллированное сухое зерно, масло канолы и кукурузный крахмал. Эти факторы менялись в ходе испытаний, и оценивались полученные в результате качество окатышей и склонность к закупорке.Результаты показывают, что гранулы более высокого качества получаются, если вы запускаете машину на половинной скорости и используете две отдельные смеси; исходная смесь, содержащая просо, смешанное с DDG в соотношении 3:7; испытательная смесь, содержащая просо просо с содержанием влаги от 11 до 16 процентов и 1-4 процента масла канолы.

Осенний отчет 2012 г. – Цель: определить оптимальные условия для сырья, состоящего в основном из проса проса, для использования на небольшом грануляторном заводе.

Учитывались такие переменные, как содержание влаги в сырье, концентрация масла канолы и концентрация высушенной после перегонки барды (DDG). Каждая из этих переменных была протестирована для двух размолов базового материала проса разного размера. Качество полученных гранул, а также склонность матрицы к закупорке измеряли по субъективной шкале.

Учитывались такие переменные, как содержание влаги в сырье, концентрация масла канолы и концентрация высушенной после перегонки барды (DDG). Каждая из этих переменных была протестирована для двух размолов базового материала проса разного размера. Качество полученных гранул, а также склонность матрицы к закупорке измеряли по субъективной шкале.Результаты показывают, что гранулы получаются наиболее эффективно при использовании двухфазного подхода, включающего использование закупоривающей смеси с последующим вводом гранулируемого материала. Лучшие пеллеты были изготовлены из материала более тонкого помола при содержании влаги от 15 до 20 процентов с добавлением примерно 1-3 процентов масла канолы.

Весенний отчет за 2013 г. – Цель: исследовать влияние свойств сырья на эффективность уплотнения небольшого гранулятора. Изучаемыми переменными были два размера помола основного материала проса и влажность исходного сырья. Качество пеллет оценивали субъективно, используя эталонную числовую шкалу, как и склонность матрицы к засорению.

Энергопотребление измерялось для сырья с разным содержанием влаги.

Энергопотребление измерялось для сырья с разным содержанием влаги.Было подтверждено, что содержание влаги в сырье является переменной величиной, оказывающей наиболее значительное влияние на образование окатышей, и что влажность в диапазоне 15-25% приводит к получению окатышей самого высокого качества и наименьшей склонности к засорению мундштука. Предварительные результаты показывают, что качество гранул положительно коррелирует с энергопотреблением.

Почему это важно?

Многие фермеры и предприниматели заинтересованы в производстве топливных гранул из биомассы из таких культур, как просо, мискантус или другая биомасса. Это не только ценная рыночная возможность, но и позволяет производителям быть более независимыми от энергии, выращивая и перерабатывая собственное пеллетное топливо.

Наши результаты помогут сделать гранулирование доступным для тех, кто хочет переключиться и стать экологичным, используя альтернативные и возобновляемые источники энергии для эффективного обогрева своих домов и других нужд.

Этот проект поддерживается грантом от Northeast Sun Grant Initiative

Этот проект поддерживается грантом от Northeast Sun Grant Initiative. Для получения дополнительной информации

Поскольку мы продолжаем тестировать и разрабатывать рекомендации по созданию идеальных гранул, мы будем публиковать их на веб-сайте проекта: Penn State Pelletizing Biomass.

Авторы этого резюме

Ученые Департамента сельскохозяйственной и биологической инженерии штата Пенсильвания: Клэй Свакхамер, Брайан Райт, Райан Хилтон, Дрю Свомли, Брайан Грей и Дэвид Руни.

Директор проекта: Даниэль Циолкош, сотрудник по развитию, штат Пенсильвания.

Этот отчет не рецензируется, и исследователи несут исключительную ответственность за его содержание.

Это исследование было начато при финансовой поддержке Северо-восточного регионального центра грантов Sun в Корнельском университете в рамках гранта, предоставленного Министерством транспорта США, офисом секретаря, грант № DTOS59.

Дело в том что для более мягкого запуска и остановки пресса, а также для увеличения работы матрицы, подается смесь пеллетов или опилок с маслом. Если остановить пресс пеллет с обычной стружкой без масла (в матрице опилки стандартной влажности без масла), то уплотненная стружка как бы прикипает к стенкам матрицы и потом при запуске необходимо очень большое усилие чтобы продавить эту стружку, при этом данного усилия во многих случаях как правило не хватает и пресс просто забивается, в это время идет повышенная нагрузка и соответственно повышенный износ двигателя и передающих механизмов пресса. Теперь более подробно про смесь, как вы понимаете ее функция более мягкий запуск пресса и меньший износ пресса. Специалисты производящие матрицы и пресса, рекомендуют смешивать опилки с чистым дизельным, автомобильным маслом, дабы снизить силу трения между смесью и стенками быстроизнашивающейся матрицы, и конечно же образовавшийся пеллет с маслом потом выкидывать, приготавливая новый раствор на новые остановки и запуски.

Дело в том что для более мягкого запуска и остановки пресса, а также для увеличения работы матрицы, подается смесь пеллетов или опилок с маслом. Если остановить пресс пеллет с обычной стружкой без масла (в матрице опилки стандартной влажности без масла), то уплотненная стружка как бы прикипает к стенкам матрицы и потом при запуске необходимо очень большое усилие чтобы продавить эту стружку, при этом данного усилия во многих случаях как правило не хватает и пресс просто забивается, в это время идет повышенная нагрузка и соответственно повышенный износ двигателя и передающих механизмов пресса. Теперь более подробно про смесь, как вы понимаете ее функция более мягкий запуск пресса и меньший износ пресса. Специалисты производящие матрицы и пресса, рекомендуют смешивать опилки с чистым дизельным, автомобильным маслом, дабы снизить силу трения между смесью и стенками быстроизнашивающейся матрицы, и конечно же образовавшийся пеллет с маслом потом выкидывать, приготавливая новый раствор на новые остановки и запуски.

Стружка убирается до тех пор пока не появится только пеллет без масла.

Стружка убирается до тех пор пока не появится только пеллет без масла.

Вы также можете обрабатывать целые бревна балансовой древесины, чтобы сохранить волокно. Очевидно, что если вы не можете производить или закупать достаточное количество волокна, строительство завода по производству пеллет не имеет смысла. И даже если у вас есть источники волокна за пределами вашей фабрики, вы должны учитывать, существует ли для него конкуренция. Если поблизости есть завод по производству древесностружечных плит, целлюлозный завод или завод по производству пеллет, спрос повысит цену на волокно в вашем районе и затруднит его закупку.

Вы также можете обрабатывать целые бревна балансовой древесины, чтобы сохранить волокно. Очевидно, что если вы не можете производить или закупать достаточное количество волокна, строительство завода по производству пеллет не имеет смысла. И даже если у вас есть источники волокна за пределами вашей фабрики, вы должны учитывать, существует ли для него конкуренция. Если поблизости есть завод по производству древесностружечных плит, целлюлозный завод или завод по производству пеллет, спрос повысит цену на волокно в вашем районе и затруднит его закупку. Но не все грануляторы хорошо настроены или хорошо построены — мы сталкивались со многими мельницами, которые производят ужасный грохот. Однако хорошо настроенная мельница, безусловно, не тихая. Ни другая техника на заводе. Если вы попытаетесь строить рядом с городским населением, вы можете ожидать противодействия со стороны жителей из-за шума и беспокойства (реального или нет) о загрязнении воздуха, экологических и социальных последствиях.

Но не все грануляторы хорошо настроены или хорошо построены — мы сталкивались со многими мельницами, которые производят ужасный грохот. Однако хорошо настроенная мельница, безусловно, не тихая. Ни другая техника на заводе. Если вы попытаетесь строить рядом с городским населением, вы можете ожидать противодействия со стороны жителей из-за шума и беспокойства (реального или нет) о загрязнении воздуха, экологических и социальных последствиях.

org.0005

org.0005 Однако успешная эксплуатация этих машин-грануляторов оказалась несколько проблематичной, т. е. операции характеризовались плохим качеством гранул и/или хроническим закупориванием экструзионной головки устройства.

Однако успешная эксплуатация этих машин-грануляторов оказалась несколько проблематичной, т. е. операции характеризовались плохим качеством гранул и/или хроническим закупориванием экструзионной головки устройства. – Цель: определить наиболее эффективные условия работы небольшого гранулятора, который производит гранулы, изготовленные в основном из проса проса. Двумя отслеживаемыми характеристиками были общее качество окатышей и тенденция к закупорке матрицы. Исследованы следующие факторы на предмет их влияния на качество пеллет и текучесть матрицы: температура матрицы, скорость машины, содержание влаги, скорость подачи и добавки, такие как дистиллированное сухое зерно, масло канолы и кукурузный крахмал. Эти факторы менялись в ходе испытаний, и оценивались полученные в результате качество окатышей и склонность к закупорке.

– Цель: определить наиболее эффективные условия работы небольшого гранулятора, который производит гранулы, изготовленные в основном из проса проса. Двумя отслеживаемыми характеристиками были общее качество окатышей и тенденция к закупорке матрицы. Исследованы следующие факторы на предмет их влияния на качество пеллет и текучесть матрицы: температура матрицы, скорость машины, содержание влаги, скорость подачи и добавки, такие как дистиллированное сухое зерно, масло канолы и кукурузный крахмал. Эти факторы менялись в ходе испытаний, и оценивались полученные в результате качество окатышей и склонность к закупорке. Учитывались такие переменные, как содержание влаги в сырье, концентрация масла канолы и концентрация высушенной после перегонки барды (DDG). Каждая из этих переменных была протестирована для двух размолов базового материала проса разного размера. Качество полученных гранул, а также склонность матрицы к закупорке измеряли по субъективной шкале.

Учитывались такие переменные, как содержание влаги в сырье, концентрация масла канолы и концентрация высушенной после перегонки барды (DDG). Каждая из этих переменных была протестирована для двух размолов базового материала проса разного размера. Качество полученных гранул, а также склонность матрицы к закупорке измеряли по субъективной шкале. Энергопотребление измерялось для сырья с разным содержанием влаги.

Энергопотребление измерялось для сырья с разным содержанием влаги. Этот проект поддерживается грантом от Northeast Sun Grant Initiative

Этот проект поддерживается грантом от Northeast Sun Grant Initiative