Как делают древесные гранулы – Пеллеты

Пеллеты – топливные гранулы, известны уже давно. Изначально устройства для формирования растительного сырья применялись для гранулирования соломы, сена, комбикорма в животноводстве. В нашем случае пеллетайзеры помогают подготовить различное растительное топливо для удобства транспортировки и сжигания в автоматических котлах и каминах, работающих на пеллетах.

Из чего делают пеллеты

Лучшим и наиболее распространенным сырьем для производства пеллет являются отходы древесины хвойных и лиственных пород. В производстве используются все – опилки, стружка, древесная мука, обрезки, горбыль, т.е. абсолютно все отходы деревопереработки. Отходы с корой тоже идут на производство так называемых «серых» пеллет. У них серый внешний вид и обычно они идут в фасовках больших объемов для котельных больших мощностей, где стоимость топлива важнее зольности.

Полный перечень сырья для производства пеллет выглядит так: любые древесные отходы, отходы сельского хозяйства – например солома, отходы крупного производства – лузга семенных культур и прочее.

Стадии изготовления пеллет

Весь процесс изготовления гранул условно можно разбить на шесть стадий:

1. Подготовка сырья и его измельчение.

Все сырье разделяют на 2 группы – чистые древесные отходы и отходы с корой. Данное разделение необходимо для производства пеллет более низкого качества.

Неравномерные по фракциям отходы – рейки, горбыль дробятся до опилок. Сначала сырье рубят до состояния щепы, а затем молотковой дробилкой доводят размер фракции до необходимого размера. Обычно конечная фракция на данном этапе — это опилки меньше 4 мм.

2. Сушка измельченного сырья

Полученные на предыдущей стадии древесные опилки поступают в сушильный барабан. Задача на данном этапе подготовки сырья – довести влажность с естественной 40-60% до влажности, необходимой для гранулирования 8-14%. Сушка осуществляется горячим воздухом с температурой около 400С. Обычно сырье пересушивают, чтобы довести влажность до необходимой уже непосредственно перед гранулированием.

3. Увлажнение

Опилки прессуются в пеллеты за счет механического сцепления и полимеризации древесного лигнина. Последнему нужно совокупность таких факторов как давление, температура, вода. Для эффективной работы перед прессованием требуется добавление к измельченному сырью пара и воды. Для опилок хвойных пород требуется только вода. Без этого увлажнения гранулы будут высокого качества, но матрицы и валки будут быстро изнашиваться, ведь нагрев и размягчение происходит вследствие механического трения.

4. Гранулирование

Сам гранулятор – это основное оборудование для производства. Гранулятор состоит из мотора, матрицы (различают плоские и барабанного типа), валиков для продавливания сырья, и ножей для обрезания готовых гранул. Можно менять диаметр гранул, устанавливая матрицу с необходимым диаметром отверстий.

Валики продавливают подготовленные опилки через матрицу с отверстиями и за счет механического трения нагревают сырье. По выходу из матрицы сформированные пеллеты остывают, лигнин полимеризуется и затем срезаются автоматическим ножом.

5. Охлаждение пеллет

В пеллетайзере сырье может нагреваться до 100С только за счет трения, поэтому в процессе производства пеллет предусматривается их остывание, где пеллеты приобретают нужную твердость.

6. Упаковка

Произведенные гранулы фасуются в большие мешки – «биг-бэги», которые имеют емкость 500-1000 кг., либо более потребительскую тару – мешки по 15-25 кг. Промышленное же использование подразумевает отпуск пеллет насыпью в специальные бункера.

Пеллеты рекомендуется хранить в сухих, проветриваемых помещениях. Температура не критична. Важно чтобы мешки с пеллетами не соприкасались с землей или бетонным полом. Оптимальное размещение пеллет при хранении – на деревянных поддонах или досках.

Рассказ был бы не полным если бы мы не упомянули про редкие и трудоемкие в производстве торрефицированные (те обожженные без доступа кислорода) пеллеты.

При торрефикации твердая биомасса обжигается без доступа кислорода при температуре 200-300С. Эти пеллеты уже называют био-угольными и они обладаю следующими достоинствами: не требуют специальных хранилищ, имеют лучшие показатели сжигания, близкие к углю, не гниют, не разбухают и не плесневеют.

Из чего делают пеллеты, какие бывают пеллеты

Пеллеты — это топливные гранулы, изготовленные из отходов производства. В Европе они применяются уже давно, и убедили потребителей в хорошей теплотворности, сопоставимой с углем, и экологичности. В нашей стране это пока новый вид топлива, который может стать равносильной заменой угля, дизельного топлива и классическим дровам. Газовое отопление обходится дешевле, но если учесть расходы на составление проекта, его согласование и подведение газа, то и тут древесные гранулы оказываются дешевле.

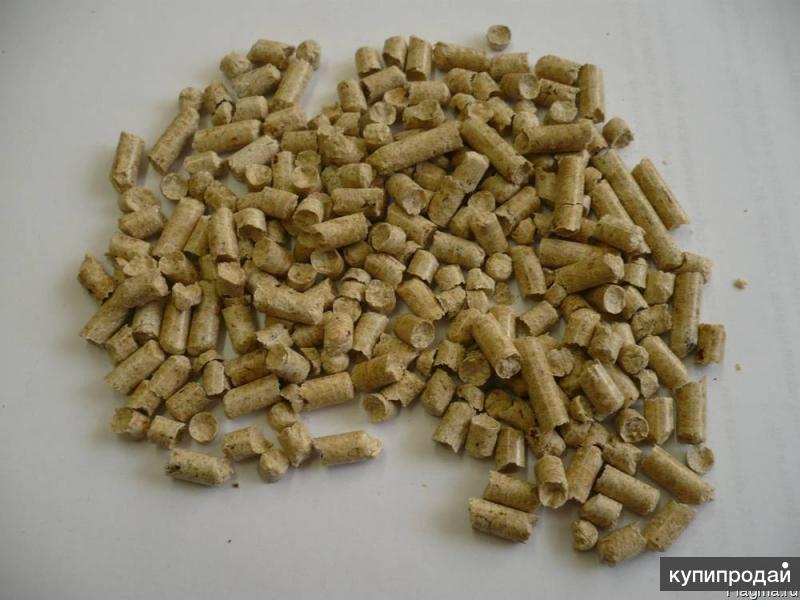

Пеллеты изготавливаются длиной от 5 до 40 мм, диаметром от 6 до 8 мм. Они плотные и тонут в воде. Теплотворность — в 1,5 раза выше по сравнению с дровами. Спрессованные пеллеты удобны при транспортировке, компактно укладываются при хранении. Обработка всех видов сырья при производстве пеллет примерно одинакова. Сперва любое сырье перемалывается в муку. Эта мука отправляется в гранулятор, который выдает готовые пеллеты, одновременно используя сушку при высокой температуре и прессуя гранулы. Готовая продукция остужается, фасуется в пакеты или мешки. В таком виде ее можно хранить долго или транспортировать без опасения. Иногда перевозят пеллеты и россыпью.

Спрессованные пеллеты удобны при транспортировке, компактно укладываются при хранении. Обработка всех видов сырья при производстве пеллет примерно одинакова. Сперва любое сырье перемалывается в муку. Эта мука отправляется в гранулятор, который выдает готовые пеллеты, одновременно используя сушку при высокой температуре и прессуя гранулы. Готовая продукция остужается, фасуется в пакеты или мешки. В таком виде ее можно хранить долго или транспортировать без опасения. Иногда перевозят пеллеты и россыпью.

Производить пеллеты можно из любого сырья, которое содержит легнин. В России сырьем для них служит древесина хвойных пород. Продукт из лиственных деревьев (дуба, березы) лучше по качеству, но требует оборудования сложнее. И древесина, и щепа, и опилки, и кора идут в производство. От состава сырья зависит качество гранул. Если в них много коры, которая обычно загрязнена песком, то и качество таких гранул будет уступать чисто древесным. Можно прессовать гранулы из смеси древесных отходов, а можно — только из опилок или древесины.

В безлесных сельскохозяйственных регионах производятся агропеллеты — гранулы из отходов сельскохозяйственной деятельности. На Украине успешно используют для изготовления пеллет солому. Хотя тепловые характеристики соломенных гранул ниже, чем у изготовленных из древесных отходов, производство все же выгодно, так как сырья много и оно сравнительно дешево. Одновременно решается и проблема утилизации отходов на полях. Хорошей находкой оказалась в качестве сырья для пеллет рапсовая солома, так как она внутри цельная, а не полая, как у других зерновых культур. Экономически выгодно прессовать из нее гранулы, так как она еще и более калорийна по сравнению с другими видами. Зольность соломенных гранул также превышает зольность древесных.

Эффективно производство пеллет из отходов подсолнечника. Лузга подсолнечных семечек — самое дешевое сырье для производства, расположенного поблизости от плантаций и заводов по выжимке подсолнечного масла. По теплотворности они сравнимы с брикетами из бурого угля.

Можно использовать для гранулирования также камыш. Пеллеты из камыша ничем не уступают изготовленным из соломы: имеют хорошую теплоотдачу, не дают плохого запаха при горении, производство их не особо затратно. Они очень хороши для печного отопления или камина. Но котельная на 30 домов также успешно будет давать тепло, работая на камышовых пеллетах.

Торфяные гранулы являются еще одним видом хорошего биологического топлива. При их производстве используются только натуральные связующие вещества, как и при изготовлении гранул. Сырьем служит фрезерный торф, который предварительно сушится до 14–16% влажности. Эта технология была разработана в Европе уже в 1947 году и с тех пор осталась, по сути, неизменной.

Торфяные пеллеты из-за их высокой зольности используют главным образом в промышленности. Зато они используются еще как усилитель действия минеральных удобрений, как сырье для производства активированного угля, как абсорбент в промышленных фильтрах и как материал для хранения овощей и фруктов. Пеллеты из торфа также служат для сбора с земли или с поверхности воды разлившихся отходов нефтепереработки, для производства теплоизолирующих материалов.

Рядом с большими комплексами птицеводства нередко производят гранулы из птичьего помета. Их как топливо используют мало, зато это отличное удобрение для земледельцев. Гранулы из помета содержат большое количество питательных веществ для растений, не содержат яйца личинок или иную вредную микрофлору, имеют неограниченный срок хранения, лежкие, не самосогреваются и не дают самовозгорания.

Особняком среди пеллет стоят гранулы из макулатуры и картона. Бумага и картон имеют высокую энергетическую ценность, можно реализовать этот потенциал благодаря низкой стоимости и высокой эффективности при сжигании гранул из них. Технология изготовления пеллет из макулатуры отлична от предыдущих в силу особенностей сырья. Его не нужно сушить — наоборот, требуется увлажнение. Затем пресс-гранулятор перерабатывает его в пеллеты. При этом требуется больше затрат, чем для гранулирования других видов сырья.

При использовании пеллет решается сразу несколько проблем народного хозяйства. Мы имеем всегда восполняемый запас экологического топлива, перерабатываем всевозможные отходы производства и получаем немалое количество золы в качестве удобрения.

Из чего можно делать пеллеты?

Из чего можно делать пеллеты?

Под пеллетами понимают твердое биотопливо в гранулированной форме. В качестве растительного сырья для производства топливных гранул сегодня используют древесные отходы, торф, а также отходы сельского хозяйства.

Пеллеты из отходов деревообработки и низкосортной древесины

Этот вид пеллетной продукции сегодня в России нашел широкое применение. В мире практика использования пеллет из древесного сырья насчитывает не одно десятилетие. Пеллетами их отходов деревообработки отапливают заводские помещения и частные дома.

Наиболее массовое пеллетное производство располагается вблизи лесопильных предприятий. Широко развитое лесопильное производство в России последнее время ежегодно создает цеха по производству топливных гранул, сырьем для выпуска, которых выступают древесные отходы лесопиления. Пеллетное производство в качестве сырьевой базы использует древесные отходы, которые раньше вовсе утилизировали. Древесные опилки, полученные в результате лесопиления в процессе изготовления пиломатериалов выгодно использовать для прессования в виде гранул, что упрощает также и процесс утилизации отходов.

В мировой практике распространены пеллетные заводы, расположенные вблизи целлюлозно-бумажных комбинатов. Развитие производства пеллет в местах расположения целлюлозно-бумажных комбинатов основано на древесных отходах, образующихся в процессе выработки древесной щепы.

Производство топливных гранул из древесных отходов в настоящее время также широко представлено в Лесозаготовительной деятельности, где в достаточном количестве присутствует низкорослая древесина, балансовая (некачественная) древесина и валежник. Для производства пеллет на лесозаготовительном участке также используются отходы распила лесоматериалов в виде верхушек деревьев, коры и др. Данный вид отходов образуется в процессе заготовки пиловочного сырья, фанерного кряжа и балансовой древесины. Топливные гранулы, изготовленные из отходов лесозаготовительной деятельности, в составе которых присутствует большое количество коры, имеет темный цвет. При этом, топливные гранулы, полученные из окоренной древесины имеют светлый оттенок. В мировой практике применяют два стандарта для готовых пеллет – это «Премиум» и «Стандарт». Гранулы «Стандарт» содержат большое количество коры.

В мировой практике применяют два стандарта для готовых пеллет – это «Премиум» и «Стандарт». Гранулы «Стандарт» содержат большое количество коры.

Топливные пеллеты на основе отходов сельского хозяйства

Данный вид биотопливной продукции в качестве сырьевой базы базируется на таких отходах, полученных в результате сельскохозяйственной деятельности, как солома, лузга подсолнечника, отходы кукурузы и других крупяных растений.

В настоящее время накоплен достаточно обширный опыт использования растительных отходов для производства твердого биотоплива в либо гранульной форме в виде пеллет, либо в форме брикетов.

Так, например, сегодня широко распространены энергоустановки, работающие на соломе в таких странах, как Китай, Дания и Великобритания. В число негативных параметров использования соломы в качестве сырья для выпуска топливных пеллет сегодня относят наличие хлора и щелочных металлов в соломе. Кроме того, у пеллет, изготовленных прессованием из соломы низкая температура плавления золы. Для снижения негативных параметров использования соломы в качестве биосырья, солому комбинируют с древесными отходами или с углем. Солома – это отходы от производства зерновых культур в результате отделения зерна от стебля.

Для снижения негативных параметров использования соломы в качестве биосырья, солому комбинируют с древесными отходами или с углем. Солома – это отходы от производства зерновых культур в результате отделения зерна от стебля.

Использование стеблей кукурузы сегодня не столь широко для изготовления пеллет, нежели соломы. Известно, что пеллеты из стеблей кукурузы имеют высокую зольность и большую температуру плавления. Стебли подсолнечника также потенциально возможно использовать в производстве топливных гранул из отходов сельского хозяйства, так как по составу и энергетическим характеристикам пеллеты из стебля подсолнечника схожи с соломой и отходами от производства кукурузы на зерно. Для изготовления пеллет из отходов производства и кукурузы в качестве биомассы используют стебли, обмолоченные кочаны, корзинки и др. виды отходов.

Технология изготовления пеллет из древесных отходов

Сырье в виде опилок, коры и т.п. загружают в «дробилку». В дробилке исходная биомасса подвергается крупному дроблению — измельчению до состояния муки. Следующим этапом изготовления топливных древесных гранул – пеллет является очень важный этап – сушка.

В дробилке исходная биомасса подвергается крупному дроблению — измельчению до состояния муки. Следующим этапом изготовления топливных древесных гранул – пеллет является очень важный этап – сушка.

Промежуточными этапами изготовления пеллет после сушки являются – мелкое дробление, смешивание, водоподготовка. После чего высушенная масса в виде древесной муки погружается в специальный пресс, называемый «гранулятор». В грануляторе методом прессования древесная мука прессуется в гранулы. В процессе грануляции за счет увеличения температуры лигнин, который содержится в древесине, начинает размягчаться, склеивая тем самым частицы древесной муки – так образуются плотные кусочки, в виде некрупных цилиндров. Обычно размер цилиндриков – от 6 до 8 мм, диаметр от 5 до 70 мм. Влажность готовых пеллет достигает 10%. Для изготовления одной тонны топливных гранул необходимо наличие отходов деревообработки до 2,5 м3.

Заключительным этапом изготовления пеллет из отходов деревообработки является охлаждение готовых гранул и их расфасовка. Обычно пеллеты пакуют либо в небольшие пакеты (вес составляет от 2-х кг до 20-ти кг), либо в крупногабаритную промышленную упаковку, так называемую «биг-бэг» (вес каждой из таких упаковок достигает тонны). Иногда пеллеты для индивидуальных потребителей пеллеты реализуют россыпью.

Обычно пеллеты пакуют либо в небольшие пакеты (вес составляет от 2-х кг до 20-ти кг), либо в крупногабаритную промышленную упаковку, так называемую «биг-бэг» (вес каждой из таких упаковок достигает тонны). Иногда пеллеты для индивидуальных потребителей пеллеты реализуют россыпью.

Пеллеты — Что такое Пеллеты?

Пеллеты — это биотопливо, которое получают из торфа, отходов сельского хозяйства и древесных. Похожи на цилиндрообразные гранулы стандартного размера, поэтому иногда их называют Топливными гранулами

Пеллеты (топливные гранулы) — это биотопливо, которое получают из торфа, отходов сельского хозяйства и древесных. Похожи на цилиндрообразные гранулы стандартного размера

Торф может быть сырьем для выработки Пеллет, а также балансовая (некачественная) древесина и древесные отходы: кора, опилки, щепа и другие отходы лесозаготовки, а также отходы сельского хозяйства: отходы кукурузы, солома, отходы крупяного производства, лузга подсолнечника, куриный помёт и др.

Изготовление:

- Сырьё поступает в дробилку, где измельчаются до состояния порошка.

- Полученная масса поступает в сушилку, из неё — в пресс-гранулятор, где древесную муку сжимают в гранулы. Сжатие во время прессовки повышает температуру материала, лигнин, содержащийся в древесине размягчается и склеивает частицы в плотные цилиндрики. На производство одной ты гранул уходит около 2,3-2.6 кубометров древесных отходов, плюс 0.6 кубометров опилок сжигается, на каждую ту произведенной продукции.

- Готовые гранулы охлаждают, пакуют в различную упаковку — от небольших пакетов (2-20 кг) до биг-бэгов (большая промышленная упаковка) весом по 1-й те — или доставляют потребителю россыпью.

Топливные гранулы — экологически чистое топливо с содержанием золы, как правило, не более 3 %. При производстве пеллет в основном используются отходы лесопильных производств и сельского хозяйства, которые ранее в основном вывозились на свалки и гнили, а по прошествии нескольких лет начинали гореть или тлеть.

При производстве пеллет в основном используются отходы лесопильных производств и сельского хозяйства, которые ранее в основном вывозились на свалки и гнили, а по прошествии нескольких лет начинали гореть или тлеть.

Однако, если в месте произрастания сырья окружающая среда содержит токсины или радиоактивные вещества, то при сжигании гранул эти вещества могут быть распылены в атмосферу.

Так как не содержат пыли и спор, гранулы менее подвержены самовоспламенению и не вызывают аллергическую реакцию у людей.

Гранулы отличаются от обычной древесины высокой сухостью (влажность всего 8-12 %, а влажность сырых дров — 30-50 %) и большей — примерно в полтора раза — плотностью, чем дрова. Эти качества обеспечивают высокую теплотворную способность по сравнению со щепой или дровами — при сгорании ты гранул выделяется приблизительно 3,5 тыс кВт·ч тепла, это почти в два раза меньше, чем при сгорании ты каменного угля, в полтора раза больше, чем у обычных дров, и всего в два раза (почти в три раза) меньше, чем при использовании газа, мазута или дизельного топлива.

Низкая влажность — это не только преимущество гранул как топлива, но и проблема их производства. Сушка может оказаться одной из основных статей расходов при производстве топливных материалов из отходов деревообработки. Кроме того, в зависимости от производства, сбор, сортировка и очистка сырья также могут повлечь дополнительные затраты. Процесс сушки важно тщательно спланировать, что позволит уменьшить риски, связанные с качеством готовой продукции, её себестоимостью и пожароопасностью производства. Лучшим вариантом является производство биотоплива из сухой стружки.

Одно из важнейших преимуществ гранул — высокая и постоянная насыпная плотность, позволяющая относительно легко транспортировать этот сыпучий продукт на большие расстояния. Благодаря правильной форме, небольшому размеру и однородной консистенции продукта гранулы можно пересыпать через специальные рукава, что позволяет автоматизировать процессы погрузки-разгрузки и также сжигания этого вида топлива.

Для эффективного использования топливных гранул требуется особый вид печи: пеллетный котёл.

Качество и стандарты

Качество и вид гранул зависят от сырья и технологии производства. Древесные гранулы с большим содержанием коры обычно имеют тёмный цвет, а гранулы из окорённой древесины — светлый. В процессе производства — например, при сушке — гранулы могут немного «подгореть» и тогда они из белых становятся серыми. Хотя это не всегда сказывается на таких потребительских качествах гранул как теплотворная способность, зольность, прочность и истираемость, но может привести к образованию мелкой пыли при транспортировке за счёт трения гранул друг о друга.

В разных странах приняты различные стандарты производства топливных гранул.

В России в 2008 г было произведено 500‑600 тыс т пеллет, производство топливных гранул налажено на 150 предприятиях в разных регионах страны.

В 2009 г произведено около 960 тыс т топливных пеллет. Внутри страны было использовано около 260 тыс т.

Внутри страны было использовано около 260 тыс т.

В 2010 г в России было выпущено порядка 1 млн т гранул из древесины и лузги. Большая их часть была экспортирована в Европу. При этом если древесные гранулы в основном покупают скандинавские страны, а также центральная и северная Европа, то российские топливные гранулы из лузги закупают только Великобритания и Польша. Пеллеты, произведенные на Дальнем Востоке, экспортируются в Южную Корею и Японию.

Согласно оценкам ООН, в России ежегодный объём производства топливных гранул в 2011 г составлял 750 тыс т, из которых 600 тыс т экспортировалось.

В 2011 г Выборгская целлюлоза (пос. Советский, Ленинградская область) запустила крупнейший в мире завод по производству древесных пеллет. Объём производства предприятия должен составить 1 млн т топливных гранул в год. В 2012 г на предприятии было произведено 500 тыс т гранул.

Российский рынок топливных гранул (пеллет) в 2015 г продемонстрировал стабильный рост объемов производства и экспорта продукции, увеличившись на 100 000 т/год. Данная тенденция сохраняется на пеллетном рынке, несмотря на ряд кризисных явлений в экономике. Большинство российских компаний, занимающихся экспортом продукции в 2015 г не испытывало проблем со сбытом, несмотря на теплую зиму в Европе. Это связано с наличием долгосрочных контрактов у тех производителей, которые работают на рынке в течение последних нескольких лет. В то же время в связи с девальвацией рубля, относительно евро, в экспорте древесных топливных гранул в 2015 г стали участвовать те компании, которым ранее с логистической точки зрения было невыгодно продавать свою продукцию за рубеж. Во второй половине 2015 г в экспорте продукции участвовало 157 российских производителей гранул. Отечественные производители активно получают европейские сертификаты EN plus и SPB и выходят на новые рынки.

Данная тенденция сохраняется на пеллетном рынке, несмотря на ряд кризисных явлений в экономике. Большинство российских компаний, занимающихся экспортом продукции в 2015 г не испытывало проблем со сбытом, несмотря на теплую зиму в Европе. Это связано с наличием долгосрочных контрактов у тех производителей, которые работают на рынке в течение последних нескольких лет. В то же время в связи с девальвацией рубля, относительно евро, в экспорте древесных топливных гранул в 2015 г стали участвовать те компании, которым ранее с логистической точки зрения было невыгодно продавать свою продукцию за рубеж. Во второй половине 2015 г в экспорте продукции участвовало 157 российских производителей гранул. Отечественные производители активно получают европейские сертификаты EN plus и SPB и выходят на новые рынки.

Что такое пеллеты? Помощь в выборе, основные виды и характеристики пеллет

Надо топить дома? Не знаете, какие выбрать пеллеты? Мы вам поможем!

И так, Вы, стоите перед выбором пеллет для своего котла. Давайте разберемся какие пеллеты бывают, чем они отличаются и стоят ли они того.

Давайте разберемся какие пеллеты бывают, чем они отличаются и стоят ли они того.

Начнем наш разговор, с сырья с которого производят древесные гранулы.

Из чего делают гранулы (пеллеты) для отопления?

- Древесина

- Лузга подсолнечника

- Льняная костра

- Солома

- Листья и много-много всего;

Но мы с вами, остановимся только на первых двух вариантах, так как только они актуальны для Беларуси.

Не будем вдаваться в технологические дебри производства пеллет, этой информации хватает на просторах интернета. Поговорим про основные характеристики и потребительские свойства гранул.

Начнем, пожалуй, того, что пеллета может быть сделана, как из хвойных пород древесины, так и из лиственных. Но, на территории Беларуси, лиственные древесные пеллеты встречаются крайне редко, поэтому не будет заострять на них внимания. Если они вам попались, это хорошо.

Какого цвета бывают пеллеты (гранулы) для топки?

Следующий параметр это цвет. Древесная гранула бывает, как светло-желтой, так и серой (темно-серой). Мы не будем переубеждать, что цвет гранулы не влияет на ее качество, и что темная пеллета тоже может быть хорошей – да это правда, но это скорее исключение их правил.

Древесная гранула бывает, как светло-желтой, так и серой (темно-серой). Мы не будем переубеждать, что цвет гранулы не влияет на ее качество, и что темная пеллета тоже может быть хорошей – да это правда, но это скорее исключение их правил.

Пеллеты имеющие светло-желтый окрас считаются наивысшем классом древесных гранул, и получили европейское обозначение А1 (данное обозначение активно используют на рынке РБ).

Такая пеллета имеет наименьший показатель зольности (зольность – количество золы остающееся после сжигания гранулы) 0,1-0,3%. В такой грануле гарантированно не будет ни каких примесей, песка и коры. За счет этого, от этой гранулы, Вы, получить максимум тепла и минимум сажи.

Но и стоимость такой пеллеты на 10-20% выше, в отличии от серой – о которой пойдет речь дальше.

Пеллеты имеющие светло и темно-серый окрас – это древесные пеллеты второго сорта.

Серый окрас гранула может получить в двух случаях: 1. Из-за технологической сушки; 2. Из-за примесей коры и песка

Разберем оба варианта.

И так, начнем: При производстве пеллет из щепы и опилок естественной влажности – их необходимо высушить. Самый экономный вариант сушки, с использованием классических печей (а его чаще всего и используют производители). В процессе сушки, из-за дыма и сажи, древесная гранула и получает серый окрас. От применения такой гранулы, с вашей горелкой ничего не случится ,но придется в 2 раза чаще чистить котел. Зольность таких пеллет от 0,5 до 1%

Что касается гранулы с примесью коры и песка. Как правило, такая гранула имеет темный окрас, ближе к черному. Да она будет гореть, да она будет давать тепло, и да, отличить ее крайне тяжело. Но, если, Вы, увидели на горелке запекшуюся стеклообразную массу, так называемый «корж», надо задуматься о смене поставщика пеллет. Этот «корж» и есть запекшийся песок.

Какой диаметр у древесных топливных гранул?

Теперь немного разберемся про диаметр древесных топливных гранул. Пеллеты производят, как правило, диаметром от 6-8 м. Да, есть пеллеты и 10 мм – но это исключения из правил.

Древесные пеллеты, какой диаметр выбрать? Ответ очень прост. Если вы откроете документацию к вашему котлу, то вы увидите, что он рассчитан на гранулу 6-8 мм. Тогда разницы нет, скажите вы? И будете правы, частично.

Вся разница будет заключаться лишь в том, что большинству бытовых шнеков тяжело подавать тяжелую гранулу, коей является древесная гранула диаметром 8 мм. Но и здесь есть выход. Большинство производителей стараются делать короткие гранулы, тем самым облегчая их вес.

Теперь давайте поговорим про пеллеты из лузги подсолнечника. Этот вид пеллеты только набирает популярность в нашей стране. Данная гранула имеет отличные параметры теплоотдачи. Она подходит под любые котлы. Но она имеет большой показатель зольность, он ровняется 2-3%. Стоимость такой гранулы, как правило, в 2 раза ниже, чем у древесных пеллет. Так что да, этот вид топливо имеет право на жизнь. Именно за счет цены, пеллеты из лузги подсолнечника становятся очень популярны в Беларуси.

В данном материале мы не рассматривали такие виды сырья для топливных пеллет, как: уголь, костра, солома и т.д. – по причине не популярности на нашем рынке, так и по причине применения таких пеллет исключительно в промышленных котлах.

Получить консультацию, выбрать, приобрести топливные пеллеты в Минске, Вы, можете в нашем магазине по адресу г. Минск, пр-т Партизанский, 168, к.21.

А так же ознакомиться с товаром и сделать заказ Вы можете и на нашем сайте woodfuel.by.

Технология производства пеллет: как делают, оборудование

Пеллеты – это наиболее востребованный вид биотоплива, которое имеет вид небольших гранул. Изготавливаются такие гранулы из отходов сельскохозяйственной и деревообрабатывающей промышленности, благодаря чему их себестоимость достаточно низка. Кроме этого технология производства пеллет крайне проста и не требует особых затрат.

0.1. Пеллеты из лузги риса

В качестве исходного сырья для производства пеллет могут использоваться следующие материалы:

- Щепки;

- Опилки;

- Стружка и другие отходы деревообрабатывающей промышленности;

- Солома;

- Скорлупа орехов;

- Жмых винограда и других культур;

- Лузга подсолнечника и другие отходы сельскохозяйственной промышленности;

- Торф и так далее.

Стоит отметить, что такое сырье имеет низкую стоимость. Кроме этого производство пеллет выполняет роль утилизации отходов, что в свою очередь избавляет предприятия от дополнительных растрат на вывоз мусора.

Благодаря высокой теплотворной способности топливные гранулы пользуются большим спросом среди отопительных предприятий. Кроме этого твердотопливные котлы имеют наиболее высокий уровень КПД, а также низкую стоимость начальной установки оборудования. Это делает такое топливо наиболее выгодным для отопления домов. Поэтому пеллеты нашли применение не только в промышленных отопительных станциях, но и в частных домах для топки каминов и котлов.

1. Технология изготовления пеллет

Топливные гранулы уже достаточно давно имеются на Российском рынке, благодаря чему многие слышали о таком топливе, однако, далеко не все знают, как делают пеллеты. Это достаточно простой процесс, который не требует больших энергетических затрат. Кроме этого, для топки специальной печи используется тоже сырье, к примеру, опилки, из которых и делаются пеллеты.

Итак, линия по производству пеллет состоит из следующих элементов:

- Устройство для крупного дробления сырья;

- Специальная сушилка;

- Аппарат для мелкого дробления сырья;

- Увлажнитель;

- Гранулятор пеллет;

- Устройство для охлаждения и фасовки готовой продукции.

Стоит отметить, что оборудование для изготовления топливных гранул может быть мобильным и промышленным. Мобильные установки для изготовления пеллет, как правило, оснащены дизельным мотором. Они имеют компактные размеры, а также могут быть перевезены в любое удобное место. Конечно, обратная сторона медали заключается в том, что такое оборудование не может «похвастаться» высокой производительностью, и подходит больше не для предприятия, а для частного использования. Отдельного внимания достойны промышленные линии для изготовления топливных гранул.

1.1. Промышленные линии по производству пеллет

Промышленные линии для изготовления пеллет состоят из тех же элементов, что и мобильные, только они имеют гораздо большие размеры. Технология изготовления топливных гранул также одинакова как для мобильных установок, так и для промышленных линий. Более того, независимо от того, какое исходное сырье используется, производственный процесс полностью идентичен. Поэтому в качестве примера будет описана технология производства пеллет из опилок. Итак, технология изготовления топлива разделяется на несколько этапов. Первым из них является процесс крупного дробления сырья.

1.2. Крупное дробление

Мелкие древесные отходы, к примеру, опилки и стружка, доставляются при помощи специальной техники на специальный механизированный склад (так называемый подвижный пол). Далее подвижные стокеры, которые действуют благодаря гидравлическим приводам, выполняют возвратно-поступательные движения, загребая сырье и доставляя его в устройство для крупного дробления. Здесь сырье измельчается до нужных размеров и перемешивается.

В этот же момент часть опилок подается в бункер. Эти опилки необходимы для топки теплогенератора, который в свою очередь вступает в действие на втором этапе. При помощи шнека опилки подаются в камеру сгорания. Продукты горения из теплогенератора подаются в смеситель, куда под воздействием низкого давления, создаваемого дымососом, подается холодный атмосферный воздух и поставляемое на сушку измельченное сырье.

В первую очередь продукты горения перемешиваются с воздухом. При этом устройство автоматически регулирует пропорции смешивания. Это в свою очередь позволяет поддерживать необходимый уровень температуры теплоносителя. И только после этого теплоноситель перемешивается с только поступившим, еще влажным сырьем. Далее сырье подается в барабанную сушилку.

1.3. Барабанная сушилка

Это установка для производства пеллет, в которой сырье захватывается лопастями. Они поднимают сырье наверх, после чего оно проходит сквозь поток теплоносителя, при этом продвигаясь к выходу. Сразу за выходом располагается специальное устройство под название уловитель. Оно необходимо для улавливания камней, а также для сортировки сырья в случае, если это не было сделано изначально.

Просушенное сырье всасывается в так называемый циклон. Делается это путем разряжения воздуха при помощи дымососа. Сам циклон имеет принцип действия сепаратора – в результате центробежной силы опилки, которые имеют большую плотность и вес, оседают и остаются внизу. В этот момент более легкий отработанный теплоноситель выходит в дымоход.

Специальный шлюзовой затвор перемещает определенные дозы высушенных и нагретых опилок из циклона в распределитель потока, после чего они попадают в устройство мелкого дробления.

1.4. Молотковая дробилка

В момент перемещения сырья из сушилки в молотковую мельницу часть опилок поступает в теплогенератор. Оставшаяся часть поступает в дробилку. Здесь происходит окончательное дробление сырья. После такого измельчения опилки больше похожи на муку, и с этого момента именно так принято называть сырье. Далее мука подается в циклоны, в которых происходит отделение сырья от воздуха.

После этого мука попадает в шнековый транспортер, затем в наклонный шнековый транспортер, далее в бункер гранулятора. Внутри бункера гранулятора имеется аппарат, который препятствует образованию комков и слеживание муки.

Из бункера мука попадает в смеситель, в котором сырье смешивается с паром либо водой. Делается это при помощи процесса кондиционирования. Здесь влажность муки доводиться до необходимого уровня, который требуется для прессования. Далее увлажненный полуфабрикат попадает в пресс-гранулятор.

2. Пеллеты из соломы и лузги риса: Видео

2.1. Пресс для производства пеллет

Внутри пресса мука располагается между вращающейся матрицей и прессующими вальцами. Благодаря этому сырье продавливается в радиальные отверстия, которые имеются на матрице. Таким образом, происходит формирование гранул. Делается это при огромном давлении.

Далее выдавленные из радиальных отверстий гранулы обламываются неподвижным ножом. Готовые пеллеты падают вниз и через рукав выходят из гранулятора.

На выходе из пресс-гранулятора гранулы имеют высокую температуру. Кроме этого они являются весьма хрупкими. Для охлаждения и придания большей прочности пеллеты попадаются в устройство для охлаждения. В колонне для охлаждения вентилятор всасывает воздух через слой пеллет. Таким образом, происходит одновременное охлаждение гранул и отсасывание неспрессованной муки в циклон.

В результате охлаждения уровень влажности пеллет падает, что влечет за собой некоторые физико-химические изменения, обеспечивающие гранулам более высокую прочность, а также требуемую влажность и температуру.

После этого происходит отсеивание пеллет от крошки и фасовка готовой продукции в мешки. Как можно заметить вся технология гранулирования пеллет происходит без дополнительных расходных материалов. Кроме этого низкая стоимость топливных гранул объясняется высокой производительностью подобных установок, при низких энергетических затратах.

Пеллеты древесные для отопления — производство топливных гранул, оборудование, появление |

Оборудование для производства пеллет в последние несколько лет «осознает» свою востребованность на топливном рынке. Еще совсем недавно неизвестное на российском рынке слово пеллеты, стало новомодным термином, обозначающее гранулированное топливо, полученное из древесных отходов.

Оглавление

С чего все начиналось?

Идея организовать производство пеллет в середине прошлого века пеллет принадлежит американцу немецкого происхождения Рудольфу Буннерману. В основу идеи легла причина – как сэкономить на транспортировке отходов со своей лесопилки. И решил он отходы эти спрессовать…

Неожиданно выяснилось, что спрессованные опилки горят лучше дров!

Процесс производства

Для производства пеллет используют самую дешевую древесину, которая для иного применения уже не пригодна. Для этого используется комплекс оборудования для производства пеллет.

Сепаратор сортирует эти мелкие отходы, отсеивая от них песок, землю, шлак. А мощный магнит извлекает железо (гвозди и пр.). Транспортер отправляет сырье дальше в молотковую дробилку, где их окончательно измельчают, превращая в опилки.

Полученные опилки необходимо подсушить. С этой целью они поступают в отдельный закрытый бункер сушилку. К этому помещению, где сохнут опилки, идут трубы из газовой котельной нагревающей воду для радиаторов сушки. На такой «батарее» опилки полностью высыхают.

Из абсолютно сухого сырья теперь необходимо сформировать гранулы. Эта процедура выполняется в прессе-грануляторе, где воздействие пара высокой температуры приводит к превращению древесной «мука» в тесто. После перемешивания массы ее снова подсушивают.

Когда в прессе-грануляторе при давлении в 300атм древесная мука сжимается, она становится значительно плотнее обычной древесины. «Склеивание происходит природным способом. В состав древесных клеток входит лигнин – вещество, благодаря которому опилки так легко превращаются в твердые цилиндрики.

При нагреве опилок в прессе-грануляторе происходит выделение лигнина. А при высокой температуре лигнин плавится, превращаясь в природный натуральный клей, который надежно скрепляет древесную муку в прочный цилиндрик-гранулу.

Древесное «тесто» пропускают через матрицу в которой просверлены отверстия. Чем-то оно напоминает обычную мясорубку. Продавливаясь через отверстия тесто превращается в топливные гранулы пеллеты. В охладительной колонке гранулы остывают. После этого пеллеты древесные собираются в упаковочный мешок.

Кроме древесных гранул производят пеллеты из соломы, торфяные пеллеты,и даже пеллеты из шелухи подсолнечника.

Дрова – отстой, пеллеты — «рулят»! Или…

Сравнительный анализ дров и пеллет:

Горючесть – теплотворность пеллет выше в 2,5 раза. Причина – повышенное содержание углерода в материале.

В дереве углерод «живет» во всех его клетках. В молекулах целлюлозы. Кроме углерода молекула состоит из атомов водорода и кислорода.

При механической обработке дерева молекула целлюлозы разрушается. Атомы кислорода и водорода из нее уходят в виде воды, летучих газов, простейших спиртов и кислот.

Материала стало меньше при исходном количестве горючего углерода в нем.

Наличие в топливе примесей.

В процессе сгорания обычного дерева 85% его массы превращается в летучие газы, а 15% остаются. Все смолы и негорючие минеральные вещества из дерева перейдут в золу. Золы от топливных пеллет остается в 20 раз меньше, чем от дров.

Влажность — в обычных дровах больше влаги, чем в пеллетах в 2 раза выше.

Плотность «тела» пеллет выше плотности дерева. В этом легко убедиться: в воде дерево плавает, а древесная гранула сразу «камнем» на дно идет.

Пеллетный котел и его достоинства

Как типичный твердотопливный, так и его «брат» — котел на пеллетах имеет массивный прочный корпус, горелку в нем и теплообменник. При сгорании топлива (пеллет – «pellets» англ.) выделившийся горячий газ обволакивает теплообменник, передавая энергию теплоносителю, находящемуся в нем.

Начав свою историю в 1947 году, пеллетные котлы сегодня уверенно завоевывают позиции экономичного автоматизированного отопительного оборудования. Сравнительный анализ практического использования показывает, что отопление на пеллетах по своей экономичности — второе после газовых агрегатов.

Экологический аспект также присутствует – линия по производству пеллет просто утилизирует отходы древесины, а их сгорание происходит с малым выделением вредных веществ.

При своем высоком КПД и длительном сроке службы такие котлы на пеллетах отзывы собирают достаточно позитивные, а оправдывают себя экономически достаточно быстро.

В случае крайней необходимости в таких котлах можно использовать традиционно привычное топливо: дрова, щепу, отходы сельхозпродукции или уголь (в некоторых). В то же время, обычная печь на пеллетах работает лучше, чем на дровах (только колосниковую решетку необходимо заменить, чтобы не просыпались гранулы). Для сравнения… По количеству выделяемой теплоты при сгорании тонна пеллет эквивалентна 1,6 тонны дров, 480 м3 природного газа или 685 литрам мазута.

Котлы отопления на пеллетах имеют огромное «монтажное» преимущество — они не требуют получения разрешительных документов, как это происходит с газовыми нагревательными приборами.

Производство «новомодного» топлива

Чтобы организовать рентабельный завод по производству пеллет, Вам понадобится серьезный инвестор, так как фирмы, производящие качественное сертифицированное оборудование для изготовления пеллет, держат на них достаточно высокую цену. За «итальянскую» линию с производительностью более 2000 кг готовых гранул в час придется «выложить» более миллиона евро. Окупать оборудование пеллеты будут 1-2 года.

Поэтому производители пеллет в России пытаются «снизить» эту стоимость, предлагая оборудование отечественного производства, а некоторые умельцы пытаются наладить производство пеллет в домашних условиях.

Форумов, где обсуждают изготовление пеллет в домашних условиях, на просторах Интернета достаточно много. Поэтому оставим эту тему «умельцам», которые готовы применить свои знания и потратить время своей жизни, чтобы изготовить пеллеты своими руками. Проще заработать на чем-то другом, чтобы приобрести пеллеты для печи или автоматизированного котла. Благо цена на них в России пока примерно в 2 раза ниже, чем на «западе».

Загрузка …Рекомендуем прочесть!

Как производятся пеллеты?

Процесс производства гранул

Грузовики с сырьем доставляются на грануляторы каждый день и могут поступать в самых разных формах. Некоторым сырьем могут быть опилки, щепа, обрезки лесопилок и даже целые деревья, непригодные для производства пиломатериалов. Сырье может быть зеленым или свежесушенным, частично высушенным или даже высушенным в печи. При одинаковой обработке этого сырья конечный продукт имеет постоянное содержание влаги, теплотворную способность, зольность и характеристики горения.Очень важно, чтобы все производители пеллет производили пеллеты в соответствии с одним и тем же стандартом, чтобы пеллетные устройства горели и нагревались постоянно. Вот некоторые из процессов:

Дробилки и молотковые дробилки

Некоторые заводы по производству пеллет начинают свой процесс с того, что большие куски древесины пропускаются через дробильную машину для обработки. Они необходимы только для заводов, которые принимают это неоднородное сырье. Есть много различных конфигураций заводов по производству пеллет в зависимости от их источника сырья.Хотя все они не имеют измельчителей, почти все они имеют молотковую мельницу в начале процесса измельчения. Эти машины собирают опилки и древесную стружку и измельчают их до однородного меньшего размера, что обеспечивает быструю и стабильную сушку и продавливание через матрицу для гранул.

Сушилки

Если в грануляторе используется свежесрезанное сырье, материал, подверженный воздействию погодных условий или высокой влажности, или смесь сырьевых материалов, которые могут содержать влагу, они должны высушить опилки до постоянного уровня влажности.В больших барабанах сушилки можно использовать природный газ, пропан, горелки для опилок или другое топливо для нагрева барабана, удаляя лишнюю влагу.

Гранулятор

После высыхания опилки под высоким давлением продавливаются через матрицы. В результате этого процесса опилки нагреваются и выделяют в древесине натуральный лигнин, который связывает опилки вместе. Мельница также определяет плотность гранул, диаметр, долговечность и длину. Все эти характеристики очень важны для стабильной работы пеллетной машины.

Охлаждение и хранение

Гранулы выходят из мельницы при температуре от 200 до 250 градусов и становятся мягкими. Градирня используется для снижения температуры и упрочнения гранул. После охлаждения они обычно хранятся в большом бункере до упаковки в мешки или распределения навалом.

Упаковка в мешки или навалом

Самый распространенный метод распространения в США — это укладывать гранулы в 40-фунтовые пластиковые мешки и складывать их на поддоны или салазки.Эти салазки могут содержать от одной до полутора тонн топлива, в зависимости от канала распределения. Упаковка гранул в полиэтиленовые пакеты, поддоны, пакеты с внешним покрытием, термоусадочную пленку, а также рабочую силу и оборудование для их штабелирования и упаковки добавляет от 25 до 30 долларов за тонну. Затем эти салазки отправляются и доставляются по всей стране для получения потребителем в точках розничной торговли или доставки на дом.

Гранулы насыпью загружаются из бункера гранулятора непосредственно в грузовики для доставки в контейнеры для насыпного хранения.Грузовики для массовых грузов дороже обычных бортовых грузовиков, но имеют гораздо более эффективную систему обработки, перевалки и доставки. В США на сегодняшний день используется очень мало бытовых систем обработки сыпучих материалов. Перейдите на нашу страницу массовой доставки для получения дополнительной информации.

Как производятся древесные пеллеты ?. Древесные пеллеты чрезвычайно универсальны… | by Coal Hut

Древесные пеллетыДревесные гранулы — чрезвычайно универсальный источник топлива, производимый из сжатых опилок. Помимо сжигания топлива, они имеют множество применений, включая подстилку для лошадей на древесных гранулах, подстилку для кошачьих туалетов на древесных гранулах и калийные гранулы для вашего сада.Но задумывались ли вы, как они сделаны? Эта статья предоставит полный обзор процесса производства древесных гранул для тех из нас, кому интересно.

Сбор сырья

Гранулятор — это название места, где производятся древесные гранулы. Чтобы начать процесс, большое количество сырья подается на грануляторы в самых разных формах. Например, материалы могут включать опилки, обрезки древесины, щепу и в некоторых случаях даже целые деревья.Все материалы обрабатываются одинаково, чтобы гарантировать однородность продукта. Другими словами, влажность, тепловая мощность, огнестойкость и зольность всех обработанных древесных гранул будут одинаковыми.

Создание однородного размера

Как уже упоминалось, грануляторы могут принимать сырье самых разных размеров и форм. Из-за этого требуется, чтобы машины разбивали материалы на одинаковые размеры, чтобы их можно было обрабатывать одинаково. Крупные куски разрезаются на более мелкие с помощью измельчителей древесины.Меньшие куски древесины, такие как щепа и опилки, измельчаются до однородного размера с помощью молотковой мельницы перед процессами сушки и прессования.

Сушка

Материал, собранный в начале процесса, мог пострадать от дождя или высокой влажности. Более того, часть древесины могла быть высушена в печи, что еще больше повлияло на ее влажность. Для достижения постоянного содержания влаги измельченный и измельченный материал подается в большие сушильные барабаны, которые нагревают древесину и избавляются от лишней воды или других веществ.

Формовка гранул

После процесса сушки высушенные опилки проходят в фильеры высокого давления, которые придают материалу узнаваемую форму древесных гранул. Во время этого процесса опилки связываются вместе, и устанавливается плотность, прочность и размер гранул. Это важный этап, потому что для некоторых устройств требуются древесные гранулы определенного размера, поэтому однородность важна.

Охлаждение

В конце процесса древесные гранулы остаются при высокой температуре на этапах сушки и формовки, что делает их хрупкими и подверженными риску разрушения или изменения формы.Чтобы защитить и укрепить древесные гранулы, их транспортируют в градирню для закалки.

Хранение

По прошествии достаточного времени в градирне древесные гранулы обычно транспортируются на склад для упаковки в мешки. После упаковки древесные гранулы готовы к продаже и доставке.

Довольно интересно, правда?

Прочитав эту информативную статью, вы, возможно, захотите попробовать древесные гранулы на себе.К счастью, в Coal Hut есть высококачественные древесные пеллеты по доступной цене. Почему бы не использовать их в своих обогревателях, плитах и бойлерах?

Может быть, древесные топливные пеллеты не для вас. Если да, то ознакомьтесь с другими нашими продуктами для дров. Вы обязательно найдете то, что вам подходит.

Ознакомьтесь с нашим полным ассортиментом топливных продуктов, включая уголь и бездымное топливо. В Coal Hut действительно есть все.

Из чего сделаны пеллеты?

Гранулы изготавливаются из материалов биомассы с помощью гранулятора.Гранулы рождаются в потоке энергии биомассы. Будучи популярной на рынке чистой энергией, пеллеты не только предоставляют больше возможностей для использования энергии, но и предоставляют новый способ зарабатывать деньги. Пеллеты находят множество применений, таких как биотопливо, корм для животных, выработка электроэнергии, удобрения и т. Д. Биотопливо — это обычное применение пеллет.

Почему мы выбираем древесные гранулы вместо традиционных видов топлива? Помимо экологичности, пеллеты обладают различными преимуществами, такими как превращение отходов в богатство, легкость получения сырья, легкость обработки, легкость транспортировки, более высокая эффективность сгорания.

Сырье для производства пеллет

Сырье для производства пеллет имеет широкий спектр, включая растения, животные и микроорганизмы, такие как лигнин, отходы сельскохозяйственной промышленности, лесные и сельскохозяйственные отходы, навоз и отходы животноводства. Сырье для гранул содержит целлюлозу, гемицеллюлозу и лигнин. Из-за рыхлой структуры и низкой плотности материалы проходят три стадии, включая перестановку положения, механическую деформацию и пластическую деформацию.Неэластичная целлюлоза и вязкоупругая целлюлоза скручиваются по спирали и переплетаются друг с другом, что делало материал меньше и плотнее.

Как правило, древесные гранулы и кормовые гранулы отличаются друг от друга.

Пеллеты древесные

Древесные гранулы обычно изготавливаются из древесной стружки, опилок, стружки, коры, соломы сельскохозяйственных культур и других материалов биомассы. По породе древесное сырье древесных гранул можно разделить на твердые и хвойные.

- Высокая плотность имеет твердые породы дерева, такие как береза, бук, тополь, тис, твердый клен, вяз и т. Д.В целом древесина лиственных пород имеет низкое содержание воды по сравнению с древесиной хвойных пород и имеет более длительное время горения.

- Хвойная древесина обычно относится к голосеменным растениям, таким как сосна, палисандр, кедр, пихта, ель и т. Д. Хотя хвойная древесина имеет более короткое время горения по сравнению с лиственной древесиной, она может гореть более эффективно.

- В заключение, у каждого вида древесины есть свои преимущества. При переработке древесных гранул влажность сырья должна контролироваться на 10-15. Кроме того, тепло и давление изменяют структуру и плотность материалов при производстве, поэтому твердые и мягкие породы древесины одинакового веса будут иметь одинаковую теплотворную способность.

Пеллеты кормовые

Сырье для кормовых гранул обычно включает сердцевину, мякоть бобов, солому, рисовую шелуху и т. Д. В зависимости от применения кормовые гранулы можно разделить на кормовые гранулы для рыб, кормовые гранулы для кроликов, кормовые гранулы для свиней и так далее. Есть два вопроса к клиенту, который впервые соприкасается с кормовыми гранулами.

- Q1 : Почему кормовые гранулы заменяют традиционные корма? В чем разница между ними?

- Q2 : Зачем добавлять смазку в сырье? Какая функция смазки?

Ненасыщенные жирные кислоты в жире содержат двойные связи, поэтому они могут за счет восстановления превращаться в насыщенные жирные кислоты.Пищевые жиры жвачных животных могут иметь H-эффект в рубце, содержание насыщенных жирных кислот в жировых отложениях выше.

Гидролиз

жир будет гидролизоваться в условиях кислоты или щелочи, продуктами гидролиза являются глицерин и жирные кислоты, гидролиз животных и растительных жиров катализируется липазой. Свободная жирная кислота, полученная в результате гидролиза, не имеет запаха и вкуса, но жирная кислота с низким содержанием обезвоживания имеет сильный запах, как масляная кислота и уксусная кислота. Различные виды бактерий и плесени могут продуцировать липазу.Когда кормовые гранулы хранятся ненадлежащим образом, жир гранул легко гидролизуется, что снижает качество кормовых гранул.

Степень прогоркания жира выражается в виде кислотного числа. Кислотное число относится к необходимому количеству КОН в реакции нейтрализации 1 г жирной кислоты. Когда кислотное число жира больше 6, это плохо влияет на здоровье животных.

Как производятся древесные пеллеты?

Ищете экологически чистый способ обогрева дома, офиса или коммерческого предприятия? Древесные гранулы — это простое решение для ваших отопительных нужд.Узнайте о том, как производятся древесные гранулы и почему они являются одним из самых быстрорастущих методов отопления в Соединенных Штатах.

Что такое древесные пеллеты?

Древесные пеллеты — это отопительное и энергетическое топливо, производимое из сжатых древесных волокон. Древесные гранулы используются в пеллетных печах, котлах и печах для обогрева домов, предприятий и коммерческих помещений.

Древесные пеллеты — это топливо из биомассы. Это означает, что они поступают из растущего возобновляемого источника. Другие виды топлива из биомассы включают бумагу, древесную стружку и другие побочные продукты сельского хозяйства, используемые для производства топлива и энергии.Древесные гранулы возобновляемые, эффективные, простые в использовании и полностью натуральные. Компания Energy Pellets of America производит гранулы из переработанной древесины премиум-класса. Это означает, что наши гранулы производятся из материалов, которые в противном случае оказались бы на свалках.

Согласно статистике Института топливных гранул, около 1 миллиона домов в США отапливаются древесными гранулами. Это число постоянно растет. Древесные гранулы также часто используются для отопления домов в Европе и во всем мире.

Статистические данные Института топливных пеллет говорят, что средний домовладелец может сэкономить около 700 долларов в год, отапливая свой дом гранулами вместо пропана или топочного мазута.Также важно знать, что отопление древесными гранулами вместо пропана или масла может сократить выбросы углерода почти на 5 тонн в каждом доме.

Как производятся древесные гранулы

Energy Pellets of America производит древесные гранулы из переработанных деревянных поддонов. Мы не используем химически обработанные поддоны в нашем процессе, поэтому наши древесные гранулы на 100% натуральные. Для производства наших древесных пеллет, Energy Pellets of America:

- Находит списанные необработанные грузовые поддоны, которые сломаны и больше не используются в судоходной отрасли.

- Разбивает поддоны на мелкие частицы на нашем заводе по производству гранул с помощью измельчителя и молотковой мельницы. Это превращает древесную стружку в материал, похожий на «опилки».

- Использует несколько магнитов для удаления гвоздей, шурупов и других предметов из черных металлов из сырья.

- Прессует оставшиеся частицы древесины в плотные гранулы с помощью гранулятора. Благодаря высокой плотности гранулы они постоянно горят в вашей печи на гранулах. Никаких дополнительных химикатов в этом процессе не используется.

- Готовые гранулы упаковываются в мешки и отправляются на поддонах в розничные магазины и домашним покупателям. Пеллеты доступны в мешках по 40 фунтов, на поддонах по 1 тонне или оптом. От поддонов до гранул продукт проходит полный цикл при отправке на поддоне к месту назначения.

В ходе всего процесса производства и отгрузки создаются древесные гранулы, доступные для потребителей и являющиеся чистым источником энергии.

Зачем нужны древесные пеллеты?

Древесные гранулы — это экологически чистый возобновляемый источник энергии.Вы, вероятно, обнаружите, что сжигание древесных гранул создает рентабельный и экологически чистый источник тепла. Причины, по которым вы можете выбрать отопление дома древесными гранулами, а не другими источниками энергии, включают:

- Стоимость. По данным Управления энергетической информации, одна тонна древесных пеллет соответствует примерно 3 баррелям топочного мазута. Кроме того, 1 тонна отопительных пеллет соответствует примерно 1,5 деревянным шнурам. По сравнению с этими источниками тепла вы обнаружите, что древесные гранулы намного дешевле.Древесные гранулы дают вам постоянный источник тепла за меньшие деньги.

- Простое обслуживание . Все древесные гранулы Energy Pellets of America содержат менее 1 процента золы. Наши пеллеты полностью сгорают в вашей пеллетной печи или котле. Благодаря низкому содержанию влаги наши гранулы означают меньше затрат на обслуживание и очистку.

- Простой в использовании. Пеллеты эффективны и полностью сжигаются. Минимальное количество золы и сажи. Кладочный дымоход не требуется. Пеллетные печи и котлы могут работать вместе с существующей системой отопления.Пеллетные печи можно установить практически в любой комнате дома.

- Легко хранить. Древесные пеллеты компактны и плотны. Это придает им высокую теплотворную способность и упрощает хранение. Поддон с древесными гранулами весом 1 тонна занимает около одной трети складского пространства, необходимого для хранения древесного шнура.

- Простота планирования . В отличие от ископаемого топлива стоимость пеллет не меняется. Стоимость древесных пеллет не меняется в зависимости от мировых событий. Энергия биомассы, как правило, имеет стабильную цену.

Вы также обнаружите, что древесные гранулы представляют собой экологически чистый вариант отопления и энергии. Пеллеты древесные бывают:

- Чистое горение. Агентство по охране окружающей среды (EPA) сообщает, что древесные топливные гранулы являются самым экологически чистым твердым топливом, доступным на сегодняшний день для потребителей. Поскольку древесные гранулы являются возобновляемым и экологически чистым источником энергии для горения, вырабатывается мало углерода, особенно по сравнению с ископаемым топливом.

- Переработанное. Energy Pellets of America производит древесные пеллеты из вышедших из обращения поддонов, которые больше не используются в судоходной отрасли.Это создает возобновляемый источник энергии, предотвращающий попадание отходов на свалки.

Также важно знать, что американские древесные гранулы Energy Pellets соответствуют и / или превосходят все американские и европейские стандарты для гранул высшего качества. Пеллеты проверяются сторонней лабораторией, чтобы убедиться, что этикетка премиум-класса была получена. Это означает, что сторонние испытания доказывают, что наши древесные гранулы содержат менее 8 процентов влаги, менее 1 процента золы и обладают высокой теплотворной способностью.

Кроме того, Energy Pellets of America — это семейная компания, базирующаяся в Уилмингтоне, штат Огайо. Выбирая наши пеллеты для обогрева вашего дома или офиса, вы поддерживаете экономику страны, а не тратите деньги на услуги неместного или даже иностранного поставщика.

Готовы начать работу с древесными пеллетами?

Древесные гранулы — это экологически чистый, универсальный и устойчивый метод обеспечения теплом вашего дома, офиса или коммерческого помещения. Компания Energy Pellets of America производит переработанные древесные топливные гранулы премиум-класса, которые можно использовать в качестве топлива для печи на гранулах, печи, котла и т. Д.Позвоните нам по телефону (937) 265-0676, чтобы узнать больше или разместить заказ сегодня.

древесных пеллет из биомассы — из чего они сделаны и для чего используются?

В этой статье мы ответили на некоторые из наиболее часто задаваемых вопросов о древесных гранулах.

Как производятся древесные пеллеты?

Гранулы биомассы производятся либо из древесных остатков (опилки, стружка и обрезки, являющиеся побочными продуктами обработки древесины), либо из свежесрубленной древесины, специально срубленной для производства древесных гранул.Для сушки материала используются очень высокие температуры, а затем он уплотняется в грануляторе. В этом процессе используются природные органические связующие (лигнин), содержащиеся в древесине, а это означает, что искусственные добавки не требуются.

Конечный продукт представляет собой однородные гранулы, обычно диаметром 6 мм для использования в домашних условиях. Такой размер позволяет легко транспортировать, обрабатывать и хранить этот топливный продукт из биомассы. Влажность древесных гранул обычно составляет менее 8%.

Вся древесина, используемая для производства наших пеллет из биомассы, не обрабатывается и выращивается в соответствии с принципами устойчивого развития.

Для чего используются древесные пеллеты?

Древесные пеллеты могут использоваться вместо древесного угля, дров, нефти и газа в отопительных, кухонных, котельных и электростанциях.

Альтернативным использованием древесных гранул является подстилка для животных, например, в стойлах для лошадей, и все наши гранулы отлично подходят для этого.

Гранты на дровяные печи и котлы на пеллетах

Если у вас есть дровяной котел или печь на пеллетах, вы можете иметь право на получение платежей в рамках государственной схемы Великобритании, называемой Возобновляемым источником тепла (RHI), при условии, что поставщик древесных пеллет находится на Список поставщиков биомассы на момент покупки.Узнайте больше о грантах здесь.

Все древесные гранулы, продаваемые The Luxury Wood Company, сертифицированы ENplus® и утверждены Списком поставщиков биомассы (BSL).

Древесные пеллеты из биомассы на продажу от The Luxury Wood Company

Древесные гранулы — это экологически чистый и устойчивый вид энергии с наименьшим остатком золы среди всех видов древесного топлива.

Если вы хотите купить древесные гранулы для отопления, приготовления пищи или подстилки для лошадей, у нас есть два высококачественных, сертифицированных ENplus® бренда на выбор.Все наши гранулы поставляются в удобных в обращении мешках по 15 кг, они изготовлены из экологически чистых лесов, имеют диаметр 6 мм и имеют низкие выбросы углерода.

— кг Древесные пеллеты премиум-класса с выходной мощностью 4,8 кВтч / кг.

— Древесные пеллеты Imperial Heat с максимальной выходной мощностью 5,5 кВтч / кг.

Понравилось это руководство? Подпишитесь на нашу электронную рассылку, чтобы получить скидку 5 фунтов стерлингов на свой первый заказ и узнавать первым о наших новейших предложениях и скидках.

9 этапов изготовления прессованных древесных гранул

Древесина использовалась в качестве топлива десятки тысяч лет, но прессованные древесные гранулы — другое дело. Каждый размером с детский карандаш и почти ничего не весит. При массовом производстве эти гранулы могут использоваться на электростанциях для выработки надежной возобновляемой электроэнергии.

Древесные пеллеты также оказывают положительное экономическое влияние на сообщества, в которых они производятся, поскольку промышленность по производству пеллет поддерживает многих землевладельцев и лесозаготовителей, средства к существованию которых зависят от сильного рынка древесных товаров.

На предприятии Amite BioEnergy в Глостере, штат Миссисипи, ежегодно производится 450 000 метрических тонн пеллет, которые отправляются на электростанцию Drax в Англии для выработки возобновляемой электроэнергии. Это история о том, как производятся эти гранулы.

1. Поступает древесное волокноГрузовики прибывают на завод с одним из следующих грузов: круглый лес низкого качества, такой как прореживание, больные или деформированные деревья; древесная щепа, полученная из остатков лесозаготовок, в том числе веток и верхушек деревьев; опилки и аналогичные побочные продукты от других операций по производству изделий из дерева; или лаять.Круглый лес доставляется на склад, где он готовится к переработке, а щепа и опилки — непосредственно в штабель щепы. Между тем кора доставляется в отдельную зону, где она хранится для использования в качестве топлива для сушилки для щепы.

2. Кора удаленаКруглый лес со склада подается во вращающийся барабанный окорочный станок, который перекатывает бревна друг на друга, чтобы удалить кору. Конвейерная лента перенаправляет кору в зону хранения для использования в качестве топлива, в то время как окоренные бревна подготавливаются для измельчения.

3. Древесина колотаяОкоренные бревна необходимо измельчить на мелкие кусочки одинакового размера, прежде чем их можно будет использовать для изготовления гранул. Измельчитель древесины в конце барабанного окорочного станка использует несколько вращающихся ножей для резки бревен на щепу длиной примерно 10 мм и толщиной 3 мм. Затем щепа по конвейерной ленте доставляется в штабель щепы, где она ожидает следующего этапа производственного процесса.

4.Щепа просеивается по качеству Древесная щепа иногда содержит нежелательные материалы, такие как песок, кора или камни. Чтобы удалить эти отходы, стружка проходит через просеиватель, чтобы в сушилку попадала только стружка надлежащего размера.

Щепа поступает в промышленную сушилку, где она подвергается воздействию потока перегретого воздуха, образующегося при сжигании коры из барабанного окорочного станка. Сушилка снижает уровень влажности древесной щепы с 50% до примерно 12%, что является важным шагом в обеспечении качества и энергоемкости готовых гранул.

6. Сухая древесная щепа измельчается в волокнаВысушенная стружка затем подается в серию молотковых мельниц, которые содержат прядильные валы, на которых установлены молотки. Молотковые дробилки измельчают щепу в тонкое волокно, что является последним этапом перед гранулированием.

7. Гранулы формируются под экстремальным давлениемДревесное волокно затем подается в гранулятор, где вращающийся рычаг проталкивает материал через металлическую фильеру, содержащую ряд однородных небольших отверстий.Сильное давление нагревает древесное волокно и связывает его, проходя через матрицу. В результате этого процесса образуются прессованные древесные гранулы.

8. Пеллеты остываютВновь сформированные гранулы затем транспортируются в большие силосы для хранения, где они могут охладиться и затвердеть в ожидании отправки на портовое сооружение.

9. Начало путиГранулы, наконец, загружаются на грузовики и доставляются на транзитный объект Батон-Руж, где они хранятся в специально спроектированных и сконструированных куполах, которые могут безопасно вмещать 40 000 метрических тонн.Это последняя остановка в пути гранул перед их отправкой в Великобританию для использования на электростанции Drax.

Wood Pellet — обзор

13.4.3 Пеллеты и брикеты

Пеллеты из прессованных опилок или древесных стружек доступны во многих частях мира уже более нескольких десятилетий. Поскольку гранулы спрессованы, они представляют собой более концентрированную форму топлива, чем древесная щепа. Следовательно, им требуется меньше места для хранения, и с ними легче обращаться.Производство древесных гранул требует больше энергии, чем древесная щепа, и капитальные затраты на производство завода высоки; пеллеты, следовательно, дороже щепы.

Древесные гранулы обычно изготавливаются из прессованных опилок, которые являются отходами других отраслей промышленности (например, лесопильных заводов). Гранулы удерживаются вместе естественным лигнином в древесине — обычно связующий клей не требуется. Лигнин составляет примерно от четверти до трети сухой древесины. Он укрепляет древесину, а также обладает водонепроницаемыми свойствами.

Древесные гранулы имеют очень низкое содержание влаги, обычно 6–10%, что означает, что древесные гранулы являются очень хорошим источником энергии, поскольку очень мало энергии в гранулах используется для испарения влаги. Общие свойства древесных гранул:

Влажность: 3,5% –5,5%

Зола: 0,2% –0,5%

Теплотворная способность: 8800 БТЕ / фунт

Насыпная плотность: 600–750 кг / м

Гранулы очень плотные, а низкая влажность (ниже 10%) позволяет их сжигать с очень высокой эффективностью сгорания.Правильная геометрия гранул и небольшой размер позволяют производить автоматическую подачу с очень точной калибровкой. Их высокая плотность также обеспечивает компактное хранение и рациональную транспортировку на большие расстояния.

Древесная щепа — это твердое топливо, получаемое из древесины, которое часто используется в качестве сырья для технической обработки древесины. В промышленности обработка стружки коры часто отделяется после лущения бревен из-за различных химических свойств. Древесная щепа также может использоваться в качестве древесного топлива.

Пеллеты можно использовать в качестве топлива для различных бытовых приборов и систем отопления.Самыми маленькими из них являются пеллетные печи мощностью до 9 кВт, которые подходят для отопления отдельных помещений. Эти печи имеют электронное управление, могут выдавать регулируемую тепловую мощность и требуют дозаправки только один раз в несколько дней. Пеллетные котлы доступны в широком диапазоне мощности от небольших домашних до крупных промышленных масштабов для обогрева школ и больниц. Для бытового потребителя пеллеты представляют собой наиболее удобный вид дровяного отопления. В Скандинавии древесные гранулы доставляются цистернами и перекачиваются в силосы для хранения, откуда они автоматически поступают в котел.

Древесные гранулы используются в печах специальной конструкции. Пеллеты обычно производятся из древесных отходов лесопильных заводов. Древесина проходит довольно длительный процесс трансформации, прежде чем окончательно экструдируется в твердые гранулы. Несмотря на переработку, топливо остается углеродно-нейтральным и поэтому менее вредно для окружающей среды, чем другие ископаемые виды топлива. Для коммерческих предприятий, как и в случае с любым древесным топливом, древесные пеллеты не облагаются налогом на изменение климата. В настоящее время в Соединенном Королевстве имеется ограниченное количество заводов по производству окатышей, хотя есть некоторые стимулы производить их из местных источников.Тем временем некоторые пеллеты импортируются. Гранулы для бытовых обогревателей и бойлеров поставляются в предварительно упакованных мешках, обычно весом 22 фунта (10 кг), что делает их удобными для хранения и загрузки в бункер. Для более крупных моделей котлов пеллеты могут поставляться оптом, но при этом должен быть доступен соответствующий бункер, подключенный к котлу. В настоящее время большая часть пеллет будет поставляться печным магазином, который продает котлы, но для других поставщиков см. Нашу страницу с ссылками ниже.

Топливные брикеты (иногда называемые топливными брикетами) — особенно брикеты, изготовленные из угля (Speight, 2013), стали важным бизнесом в ХХ веке. В 1950-х годах было разработано несколько экономических методов изготовления брикетов без связующего. Множество заводов по всему миру производили буквально десятки миллионов тонн годного к употреблению и экономичного материала, который удовлетворял бытовые и промышленные потребности в энергии. Во время двух мировых войн домашние хозяйства во многих европейских странах изготавливали собственные брикеты из пропитанной макулатуры и других горючих бытовых отходов с помощью простых рычажных прессов (Lardinois and Klundert, 1993).Современные промышленные брикетирующие машины, хотя и намного больше и сложнее, работают по тому же принципу, хотя продаваемые брикеты сейчас продаются по более высокой цене для периодических барбекю на заднем дворе, а не для повседневного использования.

На протяжении более 100 лет неформальные сборщики отходов в Каире отделяют и сушат органические отходы для продажи в качестве твердого топлива для бытового использования. Этот процесс несколько затих, когда стали доступны источники ископаемого топлива. Переход на традиционные виды топлива может оказаться выгодным для тех, кто может себе это позволить, но с учетом экономических и энергетических условий во многих городах городские и сельскохозяйственные отходы остаются жизнеспособным альтернативным топливом.

Брикетирование переживает возрождение, в основном из-за совпадения трех важнейших факторов. Во-первых, последние разработки в области обработки и связывания брикетов резко изменили экономику использования топливных брикетов в качестве энергетического ресурса. Во-вторых, нехватка топливной древесины становится все более острой в большинстве развивающихся стран. Наконец, неуклонно растет озабоченность по поводу окружающей среды, направленная на решение проблемы удаления бытовых и городских отходов, и эту дилемму можно решить с помощью брикетирования.

13.4.3.1 Производство брикетов

Как правило, производство брикетов (брикетирование) включает сбор горючих материалов, которые нельзя использовать как таковые из-за их низкой плотности, и их прессование в твердый топливный продукт любой удобной формы, который можно сжигать. как дерево или уголь. Таким образом, материал сжимается, чтобы сформировать продукт с более высокой объемной плотностью, более низким содержанием влаги и однородным размером, формой и свойствами материала. Брикеты легче упаковывать и хранить, дешевле транспортировать, удобнее использовать, а их характеристики горения лучше, чем у исходных органических отходов.

Сырье брикета должно связываться при сжатии; в противном случае, когда брикет вынут из формы, он рассыпется. Улучшенная когезия может быть получена с помощью связующего, но также и без него, поскольку при высокой температуре и давлении некоторые материалы, такие как древесина, связываются естественным образом. Связующее не должно вызывать образование дыма или липких отложений, а также следует избегать образования избыточной пыли. Могут использоваться два разных типа связующих. Горючие связующие получают из природных или синтетических смол, навоза животных или обработанных обезвоженных осадков сточных вод.К негорючим вяжущим относятся глина, цемент и другие адгезивные минералы. Хотя горючие связующие являются предпочтительными, негорючие связующие могут быть подходящими, если используются в достаточно низких концентрациях. Например, если органические отходы смешаны со слишком большим количеством глины, брикеты не будут легко воспламеняться или гореть равномерно. Подходящие связующие включают крахмал (5–10% мас.) Или мелассу (15–25% мас.), Хотя их использование может оказаться дорогостоящим. Важно определить дополнительные недорогие материалы для использования в качестве связующих для брикетов в Кении и их оптимальные концентрации.Точный метод подготовки зависит от брикетируемого материала, как показано в следующих трех случаях прессования сахарного жома, опилок и городских отходов в брикеты для приготовления пищи.

13.4.3.2 Брикеты из жмыха

Излишки жмыха представляют собой проблему утилизации для многих сахарных заводов. Технология брикетирования остается простой и включает следующие этапы: (1) измельчение, при котором жом измельчается, раскатывается или забивается молотком, (2) сушка, при которой влага удаляется сушкой на открытом воздухе или с использованием принудительного нагретого воздуха в большом вращающемся помещении. барабан, (3) карбонизация, при которой жмых сжигается при ограниченном количестве кислорода в подземной яме или траншеи до тех пор, пока он не карбонизируется до древесного угля, (4) подготовка исходного сырья, при которой карбонизированный жмых смешивается со связующим, таким как глина или патока , (5) прессование и экструзия, при которых материал пропускается через экструдер с механическим или ручным управлением для формирования рулонов древесного угля, (6) сушка, при которой рулоны сушатся на воздухе в течение 1-3 дней, что приводит к их разрушению. на куски и (7) упаковка, в которой брикеты подготавливаются к продаже.

13.4.3.3 Брикеты из древесных опилок

Опилки являются отходами всех видов первичной и вторичной обработки древесины. От 10% до 13% бревна превращается в опилки при фрезеровании. Опилки громоздкие, поэтому их дорого хранить и перевозить. Кроме того, теплотворная способность опилок довольно низкая, поэтому брикетирование является идеальным способом уменьшить объем, увеличить плотность и, таким образом, повысить теплотворную способность. Оборудование, необходимое для производства брикетов из опилок, состоит из сушилки, пресса и экструдера с коническим шнеком и большим вращающимся диском.

Брикеты из опилок формируются под достаточно высоким давлением, чтобы обеспечить сцепление между частицами древесины. При этом лигнин размягчается и связывает брикет, поэтому дополнительное связующее не требуется. Использование брикетов из опилок имеет несколько преимуществ, в том числе (1) цена, которая обычно примерно такая же, как и у топливной древесины, но гораздо более удобна в использовании, поскольку они не требуют дальнейшей резки и измельчения, (2) хорошие характеристики горения в любом виде твердого вещества. топливная печь и бойлер, (3) быстрое зажигание с последующим чистым сжиганием с оставлением только 1-6% минеральной золы, (4) отсутствие серы и горение без запаха, и (5) теплосодержание, которое почти эквивалентен по теплосодержанию угля среднего качества.

13.4.3.4 Брикеты для городских отходов

Удаление твердых отходов (мусора) — одна из наиболее серьезных проблем городской окружающей среды в развивающихся странах. Многие муниципальные власти собирают и надлежащим образом удаляют (в местах, отличных от свалок) менее половины этих отходов. Этот сбой объясняется (1) недостаточным количеством свалок, (2) разнообразием экологических норм, (3) отсутствием достаточных мощностей для обработки и переработки отходов и, наконец, что не менее важно, (4) запланированным устаревание упаковки и многих предметов, составляющих основу отходов.